Катодний блок для алюмінієвих електролізерів і спосіб його виготовлення

Номер патенту: 115170

Опубліковано: 25.09.2017

Автори: Шмітт Райнер, Хільтманн Франк, Томаля Януш, Фрос Вільхельм

Формула / Реферат

1. Катодний блок (10) для алюмінієвого електролізера, причому катодний блок (10), щонайменше на одній ділянці, складається з матеріалу, одержаного випалюванням суміші, що містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал.

2. Катодний блок (10) за п. 1,

який відрізняється тим, що

щонайменше один вуглецьвмісний матеріал має розрахований за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступінь графітизації максимально 0,40 і переважно максимально 0,30.

3. Катодний блок (10) за п. 1 або 2,

який відрізняється тим, що

щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C міститься в суміші в кількості від 1 до 25 мас. %, переважно від 10 до 25 мас. % і особливо переважно від 10 до 20 мас. %.

4. Катодний блок (10) щонайменше за одним з попередніх пунктів,

який відрізняється тим, що

щонайменше один безоксидний керамічний матеріал вибирається з групи, яка складається з дибориду титану, дибориду цирконію, дибориду танталу, карбіду титану, карбіду бору, карбонітриду титану, карбіду кремнію, карбіду вольфраму, карбіду ванадію, нітриду титану, нітриду бору, нітриду кремнію і придатних хімічних комбінацій і/або сумішей двох або декількох з вищезгаданих сполук.

5. Катодний блок (10) за п. 4,

який відрізняється тим, що

щонайменше один безоксидний керамічний матеріал являє собою диборид титану і/або диборид цирконію, переважно диборид титану.

6. Катодний блок (10) щонайменше за одним з попередніх пунктів,

який відрізняється тим, що

щонайменше один безоксидний керамічний матеріал міститься в суміші в кількості від 1 до 45 мас. %, переважно від 10 до 40 мас. % і особливо переважно від 15 до 35 мас. %.

7. Катодний блок (10) щонайменше за одним з попередніх пунктів,

який відрізняється тим, що

сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу в суміші становить від 2 до 70 мас. %, переважно від 20 до 65 мас. % і особливо переважно від 25 до 55 мас. %.

8. Катодний блок (10) щонайменше за одним з попередніх пунктів,

який відрізняється тим, що

матеріал, з якого, щонайменше на одній ділянці, складається катодний блок (10), одержаний випалюванням суміші, яка додатково до щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також в доповнення щонайменше до одного безоксидного керамічного матеріалу, містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем графітизації після термічної обробки при температурі 2800 °C більше 0,50, переважно щонайменше 0,60, особливо переважно щонайменше 0,65 і найбільш переважно щонайменше 0,70, і/або іі) щонайменше один зв'язувальний матеріал, який переважно являє собою пек.

9. Катодний блок (10) за п. 8,

який відрізняється тим, що

матеріал, з якого, щонайменше на одній ділянці, складається катодний блок (10), одержаний випалюванням суміші, яка містить:

від 10 до 25 мас. % і переважно від 10 до 20 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем графітизації після термічної обробки при температурі 2800 °C максимально 0,40 і переважно максимально 0,30,

від 10 до 40 мас. % і переважно від 15 до 35 мас. % щонайменше одного безоксидного керамічного матеріалу,

від 20 до 40 мас. % і переважно від 25 до 35 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступенем графітизації щонайменше 0,60 і переважно щонайменше 0,70, і

від 10 до 25 мас. % зв'язувального матеріалу,

причому сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,40 після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу становить від 20 до 60 мас. % і переважно від 30 до 50 мас. %, а також сума окремих компонентів становить 100 мас. %.

10. Катодний блок (10) щонайменше за одним з попередніх пунктів,

який відрізняється тим, що

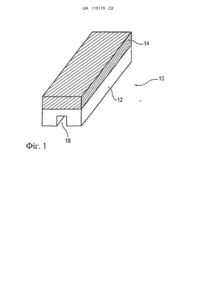

він включає базовий шар (12) і покривний шар (14), причому покривний шар (14) складається з матеріалу, який одержаний випалюванням суміші.

11. Катодний блок (10) за п. 10,

який відрізняється тим, що

товщина покривного шару (14) становить від 1 до 50 %, переважно від 5 до 40 %, особливо переважно від 10 до 30 % і найбільш переважно від 15 до 25 % загальної висоти катодного блока (10).

12. Катодний блок (10) за п. 10 або 11,

який відрізняється тим, що

покривний шар (14) включає ділянки (18, 18', 18"), причому щонайменше дві з ділянок (18, 18', 18") складені різними матеріалами, які в кожному випадку одержані випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал.

13. Спосіб виготовлення катодного блока (10) для алюмінієвого електролізера щонайменше за одним з попередніх пунктів, який включає наступні стадії:

a) приготування суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал,

b) формування суміші з утворенням щонайменше однієї ділянки катодного блока (10), і

c) випалювання суміші при температурі від 600 до менш ніж 1500 °C.

14. Спосіб за п. 13,

який відрізняється тим, що

випалювання на стадії с) способу проводять при температурі від 600 до менше 1500 °C, переважно від 800 до 1200 °C і особливо переважно від 900 до 1100 °C.

15. Спосіб за п. 13 або 14,

який відрізняється тим, що

піддану випаленню суміш після стадії с) способу піддають графітизації при температурі від більше 1800 до 3000 °C, переважно від 2000 до 3000 °C і особливо переважно від 2200 до 2700 °C.

Текст

Реферат: Катодний блок для алюмінієвого електролізера, щонайменше на одній ділянці, складається з матеріалу, який одержаний випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал. UA 115170 C2 (12) UA 115170 C2 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Даний винахід стосується катодного блока для алюмінієвого електролізера, способу його виготовлення, його застосування, а також катода, що включає його. Електролізери застосовуються, наприклад, для електролітичного одержання алюмінію, яке в промисловості звичайно проводиться за способом Холла-Еру. У способі Холла-Еру піддається електролізу розплав, що складається з оксиду алюмінії і кріоліту. При цьому кріоліт, Na3[AlF6], служить для зниження температури плавлення від 2045 °C для чистого оксиду алюмінію до близько 950 °C для суміші, що містить кріоліт, оксид алюмінію і додаткові речовини, такі як фторид алюмінію і фторид кальцію. Застосовуваний в цьому способі електролізер має катодне днище, яке може бути складене з численних прилеглих один до одного утворюючих катод катодних блоків. Щоб витримувати виникаючі при роботі електролізера термічні і хімічні умови, катод звичайно складається з вуглецьвмісного матеріалу. На нижніх сторонах катода в кожному випадку звичайно передбачені пази, в яких в кожному випадку розміщена щонайменше одна струмопровідна шина, через яку відводиться струм, що підводиться через аноди. На відстані приблизно від 3 до 5 см вище шару, який знаходиться на верхній стороні катода, з розплавленого рідкого алюмінію, звичайно з товщиною від 15 до 50 см, розміщений виконаний, зокрема, з окремих анодних блоків анод, між яким і поверхнею алюмінію знаходиться електроліт, тобто, розплав, що містить оксид алюмінію і кріоліт. Під час електролізу, що проводиться при температурі близько 1000 °C, утворюваний алюміній внаслідок своєї вищої порівняно з електролітом густини опускається вниз під шар електроліту, отже, діє як проміжний шар між верхньою стороною катода і шаром електроліту. При електролізі розчинений в розплаві кріоліту оксид алюмінію під дією протікаючого електричного струму розкладається на алюміній і кисень. З електрохімічної точки зору, відносно шару розплавленого рідкого алюмінію мова йде про власне катод, оскільки на його поверхні іони алюмінію відновлюються до елементарного алюмінію. Проте, надалі під поняттям "катод" розуміється не катод з електрохімічної точки зору, тобто, шар розплавленого рідкого алюмінію, а конструкційна деталь, яка створює днище електролізера, складена, наприклад, з одного або багатьох катодних блоків. Істотним недоліком способу Холла-Еру є те, що він споживає дуже багато енергії. Для одержання 1 кг алюмінію потрібні приблизно від 12 до 15 кВт•година електричної енергії, що становить до 40 % вартості виробництва. Тому, щоб було можна скоротити виробничі витрати, бажано знизити питоме споживання енергії в цьому способі настільки, наскільки можливо. На цій основі в недавній час все більше застосовуються графітові катоди, тобто, катоди з катодних блоків, які як основний компонент містять графіт. При цьому проводиться відмінність між графітовими катодними блоками, для виготовлення яких використовується графіт як вихідний матеріал, і графітованими катодними блоками, для одержання яких як вихідний матеріал застосовується вуглецьвмісний попередник графіту, який внаслідок подальшої термічної обробки, що називається графітизацією, при температурі від 2100 до 3000 °C перетворюється в графіт. Графіт, порівняно з аморфним вуглецем, відрізняється значно нижчим питомим електричним опором, а також істотно вищою теплопровідністю, ніж внаслідок застосування графітових катодів при електролізі, по-перше, може бути знижене питоме енергоспоживання електролізу, і по-друге, електроліз може проводитися при вищому амперажі, що дозволяє підвищити продуктивність одержання алюмінію. Правда, катоди і, відповідно, катодні блоки з графіту, і особливо графітовані катодні блоки, під час електролізу піддаються сильному зношенню внаслідок корозії поверхні, яке є значно інтенсивнішим, ніж зношення катодних блоків з аморфного вуглецю. Крім того, катоди і, відповідно, катодні блоки з аморфного вуглецю і графіту мають порівняно погану змочуваність алюмінієм. Щоб підвищити змочуваність алюмінієм катодних блоків і, зокрема, катодних блоків з графіту, і також для підвищення зносостійкості катодних блоків з графіту вже було запропоновано формувати щонайменше сторону катодного блока, що складає його верхню, під час експлуатації катодного блока, поверхню, наприклад, з графітового матеріалу, що містить диборид титану. Наприклад, в документі WO 2012/107400 А2 представлений катодний блок для алюмінієвого електролізера, який включає базовий шар і покривний шар, причому базовий шар містить графіт, і покривний шар містить графітовий композитний матеріал, що включає від 1 до менше 50 мас. % твердого матеріалу з температурою плавлення щонайменше 1000 °C. Як твердий матеріал при цьому може бути використаний або вуглецьвмісний матеріал, такий як кокс, антрацит, технічний вуглець або склоподібний вуглець, або, альтернативно цьому, безоксидний керамічний матеріал, переважно такий, як диборид титану. Додаванням твердого матеріалу повинна бути підвищена зносостійкість катодного блока з графіту, в той час як застосування переважно дибориду титану повинне поліпшувати змочуваність алюмінієм. 1 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 Хоча у випробуваннях було показано, що додавання, наприклад, дибориду титану підвищує змочуваність катодних блоків з графіту, завдяки чому може бути скорочена товщина шару алюмінію в електролізері і внаслідок цього відстань між анодом і катодом в електролізері, що веде до зниження питомого енергоспоживання в електролізері, однак зносостійкість цих катодних блоків потребує поліпшення. Внаслідок зносостійкості, що залишає бажати кращого, катоди, що складаються з подібних катодних блоків, непридатні або лише умовно придатні, зокрема, для сучасних електролізерів, які працюють при високих величинах струму до 600 кА, в зв'язку з їх незначним терміном служби в цих експлуатаційних умовах. Тому задача даного винаходу полягає в створенні катодного блока, придатного, зокрема, для застосування в алюмінієвому електролізері, який не тільки має нижчий питомий електричний опір і може дуже добре змочуватися розплавленим алюмінієм, але і який також відрізняється, зокрема, високою зносостійкістю проти виникаючих при проведенні електролізу рідкого розплаву абразійних, хімічних і термічних умов, а саме, особливо також при високих величинах струму, наприклад, до 600 кА. Згідно з винаходом, ця задача вирішена за допомогою катодного блока для алюмінієвого електролізера, який, щонайменше на окремих ділянках, складається з матеріалу, який може бути сформований випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим згідно з Майром (Maire) і Мерінгом (Mehring) за середньою відстанню с/2 між шарами максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал. Відповідний винаходу катодний блок переважно сформований з базового шару і покривного шару, причому щонайменше одна ділянка, яка містить вищезгадану суміш, є складовою частиною покривного шару. У значенні винаходу, ця ділянка може поширюватися на весь покривний шар повністю, або ж ділянка являє собою тільки частину покривного шару. Це технічне рішення основується на знанні того, що комбінованим додаванням матеріалу, що містить порівняно погано або взагалі не здатний до графітизації вуглець, а саме, вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом, що складає не більш 0,50 ступенем графітизації після термічної обробки при температурі 2800 °C, а також безоксидного керамічного матеріалу, до матеріалу, з якого формується щонайменше одна ділянка катодного блока, значно поліпшується зносостійкість катодного блока, а саме, при одночасно чудовій змочуваності катодного блока алюмінієм і чудовою електричною і термічною провідністю катодного блока. У той час як додавання безоксидного керамічного матеріалу, такого як диборид титану, внаслідок його каталітичної активності відносно графітизації підвищує електричну провідність, а також теплопровідність катодного блока, і до того ж посилює змочуваність катодного блока алюмінієм, додавання матеріалу, який містить порівняно погано або взагалі не здатний до графітизації вуглець, значно збільшує зносостійкість катодного блока. На цій основі відповідний винаходу катодний блок може бути застосований, зокрема, також при високих величинах струму, наприклад, на рівні 600 кА, і також має тривалий термін служби в таких експлуатаційних умовах. При цьому порівняно поганаздатність вуглецьвмісного матеріалу до графітизації є сприятливою тому, що завдяки цьому дуже висока електрична провідність, яка могла би бути надана катодному блоку додаванням єдино безоксидного керамічного матеріалу, регулюється до прийнятного діапазону. Хоча в принципі для катодного блока бажана по можливості висока електрична провідність, проте дуже висока електрична провідність небажана, оскільки це може привести, наприклад, до неоднорідного розподілу струму в катодному блоці, що може зумовлювати як електрохімічну індуковану корозію внаслідок утворення карбіду алюмінію, так і зниження ефективності використання енергії внаслідок підвищених горизонтальних струмів в рідкому алюмінії і тим самим знижену стабільність електролізера. Таким чином, загалом відповідний винаходу катодний блок внаслідок комбінованого додавання матеріалу, що містить порівняно погано або взагалі не здатний до графітизації вуглець, а саме, вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також безоксидного керамічного матеріалу, до матеріалу, з якого сформована щонайменше одна ділянка катодного блока, не тільки приводить до нижчого питомого електричного опору, а також хорошої змочуваності розплавленим алюмінієм, але і відрізняється, зокрема, також високою зносостійкістю проти виникаючих при проведенні електролізу рідкого розплаву абразивних, хімічних і термічних умов, а саме, особливо також при високих величинах струму, наприклад, до 600 кА. Під вуглецевим матеріалом в значенні даного винаходу мається на увазі, зокрема, матеріал, що містить більше 60 мас. %, переважно більше 70 мас. %, особливо переважно більше 80 2 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 мас. %, і найбільш переважно більше 90 мас. % вуглецьвмісного матеріалу, зокрема, такий як кокс. На основі вищезгаданих властивостей і переваг відповідний винаходу катодний блок переважно являє собою катодний блок на основі графіту, тобто, катодний блок, який може бути сформований випалюванням і подальшою графітизацією матеріалу, з якого він виготовлений. На основі матеріалу, що містить вуглець, який має порівняно погану або взагалі повністю відсутню здатність до графітизації, з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, при графітизації відбувається лише дуже обмежене перетворення в графітову структуру, і взагалі ніяке в присутності безоксидного керамічного матеріалу, так що вміст графіту в катодному блоці в цьому варіанті виконання майже виключно зумовлюється іншими компонентами матеріалу, які далі пояснюються детальніше. Для досягнення у високому ступені переваг, описаних вище відносно додавання матеріалу, що містить порівняно погано або взагалі не здатний до графітизації вуглець, в порядку розвитку ідеї винаходу запропоновано для матеріалу, з якого, щонайменше на окремих ділянках, складається катодний блок, передбачати вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгому ступенем графітизації після термічної обробки при температурі 2800 °C максимально 0,40, і особливо переважно максимально 0,30. Це веде до особливо хорошої зносостійкості катодного блока і до можливості особливо надійного регулювання електричної провідності. При цьому здатність до графітизації в рамках даного винаходу визначається згідно з Майром і Мерінгом, як це було описано авторами J. Maire і J. Mehring в статті "Graphitization of soft carbons" ("Графітизація газової сажі"), у виданні "Chemistry and Physics of Carbon" ("Хімія і фізика вуглецю"), том 6, видавництві Marcel Dekker, P.L. Walker Jr. (відповідальний редактор (Hrsg.)), Нью-Йорк, 1970, сторінки 125-190. У двох словах, при цьому з піка дифракційного спектра від (002)-площини визначається міжплощинна відстань кристалічної решітки, і з нього розраховується ступінь графітизації, а саме, згідно з формулою g=[0,3440 d(002)]/0,0086, де "g" представляє ступінь графітизації, і "d(002)» представляє міжплощинну відстань кристалічної решітки в нм з піка дифракційного спектра від кристалографічної (002)-площини. З тих же міркувань згідно з одним додатковим переважним варіантом виконання переважно, щоб щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C являв собою кокс, а саме, кокс з виміряним за інтерференцією в картині рентгенівської дифракції середньою відстанню с/2 між шарами щонайменше 0,339 нм. Подібний кокс має належну незначну здатність до графітизації, причому, зокрема, дуже хороші результати виходять з коксом, який має виміряну за інтерференцією в картині рентгенівської дифракції середню відстань с/2 між шарами від 0,340 до 0,344 нм. Переважно використовується дисперсний вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, причому питома площа поверхні згідно з методом BET (БЕТ, Брунауера-Еммета-Теллера) частинок вуглецевого 2 2 матеріалу переважно становить від 10 до 40 м /г, і особливо переважно від 20 до 30 м /м. Переважним прикладом коксу з вищезгаданою низькою здатністю до графітизації є кокс, який утворюється як побічний продукт при одержанні ненасичених вуглеводнів, зокрема, ацетилену, і потім, залежно від типу ненасиченого вуглеводню, при одержанні якого він утворюється, називається ацетиленовим коксом. Як особливо придатний для цієї мети виявився ацетиленовий кокс, який виходить з фракцій сирої нафти або залишків парового крекінгу, які застосовуються при гасінні реакційного газу в синтезі ненасичених вуглеводнів, зокрема, ацетилену. Для одержання цього коксу в нагріту приблизно до 500 °C коксувальну установку подається суміш масла для гасіння і, відповідно, сажі. У коксувальній установці компоненти масла для гасіння випаровуються, тоді як кокс збирається на дні коксувальної установки. Відповідний спосіб описаний, наприклад, в патентному документі DE 29 47 005 А1. Цим шляхом виходить дрібнозернистий, в формі шкірки цибулини кокс, який переважно має вміст вуглецю щонайменше 96 мас. %, і зольність максимально 0,05 мас. %, і переважно максимально 0,01 мас. %. Ацетиленовий кокс переважно має виміряну за інтерференцією в картині рентгенівської дифракції середню відстань с/2 між шарами щонайменше 0,34 нм, причому розмір L c кристалітів у с-напрямку переважно становить менше 20 нм, і розмір La кристалітів у а-напрямку переважно становить менше 50 нм, і особливо переважно менше 40 нм. 3 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, переважно, коли ацетиленовий кокс знаходиться в формі сферичних частинок з розміром зерен більше 0,2 мм, і переважно більше 0,5 мм. Зокрема, хороші результати виходять, коли ацетиленовий кокс має питому площу поверхні 2 за методом BET від 20 до 40 м /м. Один додатковий переважний приклад коксу, який може бути використаний в доповнення або як альтернатива ацетиленовому коксу, являє собою кокс, який утворюється способом із псевдозрідженим шаром. Цим способом виходить кокс з конфігурацією від сферичної до еліпсоподібної, який сформований у вигляді шкірки цибулини. Ще одним додатковим переважним прикладом коксу, який може бути застосований в доповнення або альтернативно вищеописаному ацетиленовому коксу і/або коксу, утвореному способом "Flexicoking" (газифікація сирої нафти), є нафтовий кокс (Schrotkoks), або, відповідно, "shot-Koks", який виготовляється в режимі уповільненого коксування ("delayed coking"). Частинки цього коксу мають сферичну морфологію. При цьому переважно, щоб цей кокс мав виміряну за інтерференцією в картині рентгенівської дифракції середню відстань с/2 між шарами щонайменше 0,339 нм, і розмір Lc кристалітів у с-напрямку менше 30 нм. Зокрема, хороші результати одержані тоді, коли щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C складається з частинок, які мають розмір зерен від 0,2 мм до 3 мм, і переважно від 0,5 мм до 2 мм. У порядку розвитку ідеї винаходу пропонується передбачати суміш вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, яка складається з частинок зі сферичною морфологією, тобто, з конфігурацією від сферичної до еліпсоподібної. Вуглецевий матеріал, що складається з таких частинок, завдяки своїй високій текучості приводить до матеріалу з вищою об'ємною густиною, що сприяє підвищенню зносостійкості. Частинки вуглецевого матеріалу переважно мають відношення довжини до діаметра від 1 до 5, особливо переважно від 1 до 3. Це обгрунтовується тим, що текучість вуглецевого матеріалу і тим самим об'ємна густина і зносостійкість катодного блока зростають тим більше, що ближче структура частинок до ідеально круглої форми. Згідно з одним додатковим переважним варіантом здійснення даного винаходу, окремі частинки вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C мають структуру шкірки цибулини, чим в значенні даного винаходу мається на увазі багатошарова структура, в якій внутрішній шар з частинок з конфігурацією від сферичної до еліпсоподібної повністю або щонайменше частково покритий щонайменше одним проміжним шаром і зовнішнім шаром. Для досягнення в особливо високому ступені переваг, описаних вище відносно додавання матеріалу, що містить порівняно погано або взагалі не здатний до графітизації вуглець, в порядку розвитку ідеї винаходу запропоновано в суміші, з якої внаслідок випалювання, і переважно графітизації, виходить матеріал, яким, щонайменше на окремих ділянках, складений катодний блок, передбачати вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C в кількості від 1 до 25 мас. %, особливо переважно від 10 до 25 мас. %, і найбільш переважно від 10 до 20 мас. %. Завдяки цьому досягається особливо висока зносостійкість катодного блока при одночасно чудовій змочуваності алюмінієм і в той же час досить високій електричній, а також термічній провідності. Згідно з одним переважним варіантом здійснення даного винаходу, відносно безоксидного керамічного матеріалу мова йде про безоксидний керамічний матеріал, який складається щонайменше з одного металу 4-6 підгруп і щонайменше одного елемента з 3-ї або 4-ої головних груп періодичної системи елементів. Особливо переважними прикладами таких безоксидних керамічних матеріалів є диборид титану, диборид цирконію, диборид танталу, карбід титану, карбід бору, карбонітрид титану, карбід кремнію, карбід вольфраму, карбід ванадію, нітрид титану, нітрид бору, нітрид кремнію, і придатні хімічні комбінації і/або суміші двох або багатьох з вищезгаданих сполук. При цьому найкращі результати виходять, коли щонайменше один безоксидний керамічний матеріал являє собою диборид титану і/або диборид цирконію, особливо диборид титану. У порядку розвитку ідеї винаходу пропонується, щоб один безоксидний керамічний матеріал, що міститься в катодному блоці, щонайменше мав мономодальний розподіл частинок за величиною, причому виміряний методом статичного розсіювання світла згідно з 4 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 Міжнародним стандартом ISO 13320-1 середній об'ємнозважений розмір частинок (d3,50) становить від 10 до 20 мкм. У рамках даного винаходу було встановлено, що безоксидний керамічний матеріал з визначеним вище мономодальним розподілом частинок за величиною не тільки зумовлює дуже хорошу змочуваність поверхні катодного блока алюмінієм, але і внаслідок поєднання щонайменше з одним вуглецьвмісним матеріалом з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C також приводить до катодного блока, зокрема, з чудовою зносостійкістю. Крім того, в рамках даного винаходу було несподівано виявлено, що цей ефект, зокрема, досягається також при порівняно малих кількостях безоксидного керамічного матеріалу, що додається. Завдяки цьому можна відмовитися від високої концентрації безоксидного керамічного матеріалу в катодному блоці, яка приводить до крихкої поверхні катодного блока. Крім того, безоксидний керамічний матеріал з вищезгаданим мономодальним розподілом частинок за величиною відрізняється також дуже хорошою оброблюваністю. Зокрема, схильність до пилеутворення такого безоксидного керамічного матеріалу, наприклад, при заповненні змішувального резервуара, або при транспортуванні порошку, що містить цей керамічний матеріал, є досить низькою, і при змішуванні, наприклад, принаймні відбувається незначне утворення агломератів. Крім того, такий порошок, який містить цей керамічний матеріал, має досить високу текучість і сипкість, так що він може подаватися в змішувальний пристрій, наприклад, за допомогою звичайного транспортного пристрою. Передбачений в катодному блоці щонайменше один безоксидний керамічний матеріал переважно має мономодальний розподіл частинок за величиною, причому вищезгаданий середній об'ємнозважений розмір частинок (d3,50) становить від 12 до 18 мкм, і особливо переважно від 14 до 16 мкм. Альтернативно вищезгаданому варіанту виконання, безоксидний керамічний матеріал, що міститься в катодному блоці, може мати мономодальний розподіл частинок за величиною, причому виміряний методом статичного розсіювання світла згідно з Міжнародним стандартом ISO 13320-1 середній об'ємнозважений розмір частинок (d3,50) становить від 3 до 10 мкм, і переважно від 4 до 6 мкм. У цьому варіанті виконання також особливо переважно застосовується безоксидний титановий керамічний матеріал, і вкрай переважний диборид титану з вищезгаданим мономодальним розподілом частинок за величиною. У порядку розвитку ідеї винаходу пропонується, щоб щонайменше один безоксидний керамічний матеріал мав як вказаний вище об'ємнозважений d3,90-розмір частинок від 20 до 40 мкм, і переважно від 25 до 30 мкм. Безоксидний керамічний матеріал переважно має таке d 3,90значення в комбінації з вищезгаданим d3,50-значенням. В обох варіантах виконання також використовується безоксидний титановий керамічний матеріал, і особливо переважно диборид титану. Завдяки цьому названі для вищезгаданого варіанта виконання переваги і ефекти досягаються навіть в більшому ступені. Альтернативно вищезгаданому варіанту виконання, безоксидний керамічний матеріал, що міститься в катодному блоці, може мати як вказаний вище об'ємнозважений d 3,90-розмір частинок від 10 до 20 мкм, і переважно від 12 до 18 мкм. Безоксидний керамічний матеріал переважно має таке d3,90-значення в комбінації з вищезгаданим d3,50-значенням. У цьому варіанті виконання також особливо переважно використовується безоксидний титановий керамічний матеріал, і вкрай переважно диборид титану з вищезгаданим мономодальним розподілом частинок за величиною. Згідно з одним додатковим переважним варіантом здійснення даного винаходу, безоксидний керамічний матеріал має як вказаний вище об'ємнозважений d3,10-розмір частинок від 2 до 7 мкм, і переважно від 3 до 5 мкм. Безоксидний керамічний матеріал переважно має таке d 3,10значення в комбінації з вищезгаданими d3,90-значенням і/або d3,50-значенням. У цьому варіанті виконання безоксидний керамічний матеріал також переважно являє собою безоксидний титановий керамічний матеріал, і особливо переважно диборид титану. Завдяки цьому названі для вищезгаданих варіантів виконання переваги і ефекти досягаються навіть в більшому ступені. Альтернативно вищезгаданому варіанту виконання, безоксидний керамічний матеріал, що міститься в катодному блоці, може мати як вказаний вище об'ємнозважений d 3,10-розмір частинок від 1 до 3 мкм, і переважно від 1 до 2 мкм. Безоксидний керамічний матеріал переважно має таке d3,10-значення в комбінації з вищезгаданими d3,90-значенням і/або d3,50значенням. У цьому варіанті виконання також особливо переважно використовується 5 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 безоксидний титановий керамічний матеріал, і вкрай переважно диборид титану з вищезгаданим мономодальним розподілом частинок за величиною. Крім того, переважно, коли безоксидний керамічний матеріал, зокрема, безоксидний титановий керамічний матеріал, і особливо переважно диборид титану, має розподіл частинок за величиною, що характеризується розрахованим згідно з нижченаведеною формулою Spanзначенням ("розкид"): Span=(d3,90-d3,10)/d3,50 від 0,65 до 3,80, і особливо переважно від 1,00 до 2,25. Безоксидний керамічний матеріал переважно має таке Span-значення в комбінації з вищезгаданими d3,90-значенням і/або d3,50значенням і/або d3,10-значенням. Внаслідок цього названі для вищезгаданих варіантів виконання переваги і ефекти досягаються навіть в більшому ступені. Для досягнення в особливо високому ступені вишеописанних переваг, зокрема, таких як досить висока електрична провідність і змочуваність катодного блока алюмінієм, в порядку розвитку ідеї винаходу запропоновано в суміші, з якої внаслідок випалювання, і переважно графітизації, виходить матеріал, яким, щонайменше на окремих ділянках, складений катодний блок, передбачати безоксидний керамічний матеріал в кількості від 1 до 45 мас. %. Особливо хороші в цьому відношені результати виходять, коли кількість безоксидного керамічного матеріалу становить від 10 до 40 мас. %, і особливо переважно від 15 до 35 мас. %. Сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу в суміші, з якої внаслідок випалювання, і переважно графітизації, виходить матеріал, яким, щонайменше на окремих ділянках, складений катодний блок, переважно становить від 2 до 70 мас. %, переважно від 20 до 65 мас. %, і особливо переважно від 25 до 55 мас. %. Тим самим досягається те, що відповідний винаходу катодний блок має особливо хорошу зносостійкість проти домінуючих при проведенні електролізу рідкого розплаву абразійних, хімічних і термічних умов, а саме, особливо також при високих величинах струму, наприклад, 600 кА, при одночасно низькому питомому електричному опорі, а також хорошій змочуваності розплавленим алюмінієм. Згідно з одним додатковим переважним варіантом здійснення даного винаходу, вміст безоксидного керамічного матеріалу становить від 20 до 95 мас. %, особливо переважно від 50 до 75 мас. %, з розрахунку на суму безоксидного керамічного матеріалу і вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C. Додатково щонайменше до одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також в доповнення щонайменше до одного безоксидного керамічного матеріалу, суміш, з якої внаслідок випалювання, і переважно графітизації, виходить матеріал, яким, щонайменше на окремих ділянках, складений катодний блок, переважно містить щонайменше один вуглецьвмісний матеріал з порівняно хорошою здатністю до графітизації, а саме, щонайменше один вуглець з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C максимальним ступенем графітизації більше 0,50, переважно щонайменше 0,60, особливо переважно щонайменше 0,65, і найбільш переважно щонайменше 0,70. Цей вуглець при проведеній переважно після випалювання графітизації утворює графітову структуру, яка потім дуже значно сприяє досягненню виключно високої електричної і термічної провідності відповідного винаходу катодного блока. У доповнення щонайменше до одного вуглецьвмісного матеріалу з порівняно високою здатністю до графітизації або замість нього, суміш, з якої внаслідок випалювання, і переважно графітизації, виходить матеріал, яким, щонайменше на окремих ділянках, складений катодний блок, переважно містить щонайменше один зв'язувальний матеріал. Відносно зв'язувального матеріалу мова може йти, наприклад, про пек, зокрема, кам'яновугільний пек, і/або нафтовий пек, про смолу, про бітум, про фенольну смолу або про фуранову смолу. Особливо переважним зв'язувальним матеріалом є пек. У порядку розвитку ідеї винаходу запропоновано, що матеріал, з якого, щонайменше на окремих ділянках, складається катодний блок, виходить внаслідок випалювання, і переважно подальшої графітизації, суміші, яка містить: - від 1 до 25 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, 6 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 - від 1 до 45 мас. % щонайменше одного безоксидного керамічного матеріалу, - від 10 до 70 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступенем графітизації більше 0,50, переважно щонайменше 0,60, особливо переважно щонайменше 0,65, і найбільш переважно щонайменше 0,70, і - від 10 до 25 мас. % зв'язувального матеріалу, причому сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу, переважно становить від 5 до 70 мас. %, і сума окремих компонентів становить 100 мас. %. Особливо переважний матеріал, з якого, щонайменше на окремих ділянках, складається катодний блок, виходить внаслідок випалювання, і переважно подальшої графітизації, суміші, яка містить: - від 10 до 25 мас. %, і переважно від 10 до 20 мас. %, щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем графітизації після термічної обробки при температурі 2800 °C максимально 0,40, і переважно максимально 0,30, - від 10 до 40 мас. %, і переважно від 15 до 35 мас. % щонайменше одного безоксидного керамічного матеріалу, - від 20 до 40 мас. %, і переважно від 25 до 35 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступенем графітизації щонайменше 0,60, і переважно щонайменше 0,70, і - від 10 до 25 мас. % зв'язувального матеріалу, причому сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,40 графітизації після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу, переважно становить від 20 до 65 мас. %, і особливо переважно від 25 до 55 мас. %, а також сума окремих компонентів становить 100 мас. %. Як викладено вище, є особливо переважним, щоб матеріал, з якого, щонайменше на окремих ділянках, складається катодний блок, виходив випалюванням і подальшою графітизацією вищеописаної суміші. При цьому переважно, щоб графітизація суміші проводилася при температурі від більше 1800 до 3000 °C, переважно від 2000 до 3000 °C, і особливо переважно від 2200 до 2700 °C. Як вже було згадано в іншому місці, катодний блок переважно включає базовий шар і покривний шар, причому покривний шар, щонайменше на окремих ділянках, складається з матеріалу, який одержаний випалюванням і переважно подальшою графітизацією вищеописаної суміші. Тут нанесення безоксидного керамічного матеріалу і вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C обмежується щонайменше однією ділянкою покривного шару катодного блока. Покривний шар являє собою шар, який при роботі електролізера піддається впливу розплавленого алюмінію. При цьому переважно, щоб товщина покривного шару становила від 1 до 50 %, переважно від 5 до 40 %, особливо переважно від 10 до 30 %, і найбільш переважно від 15 до 25 % загальної висоти катодного блока. При цьому додавання безоксидного керамічного матеріалу і вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C в базовий шар не потрібне. На цій основі згідно з одним переважним варіантом здійснення даного винаходу пропонується, що базовий шар з метою досягнення високої електричної і термічної провідності складається тільки з графітованих, графітових і/або здатних до графітизації матеріалів. Базовий шар переважно складається щонайменше з 80 мас. %, особливо переважно щонайменше 90 мас. %, найбільш переважно щонайменше 95 мас. %, ще більш переважно щонайменше 99 мас. %, і вкрай переважно повністю з графіту і зв'язувального матеріалу, відповідно продукту його карбонізації і/або графітизації. Покривний шар може включати численні ділянки, причому дві або багато які з ділянок складаються в кожному випадку з різних матеріалів. Цим шляхом кожна область поверхні катодного блока може бути індивідуально пристосована відносно бажаної зносостійкості, електричної провідності, теплопровідності і змочуваності алюмінієм. У цьому варіанті виконання 7 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 можливо, зокрема, брати до уваги ту обставину, що окремі ділянки поверхні катодного блока при електролізі рідкого розплаву піддаються сильнішому зношенню, ніж інші, так що ті ділянки поверхні, які піддаються особливо сильному зношенню, складаються з відповідно більшої кількості матеріалу, що містить вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, тоді як інші ділянки поверхні, які піддаються меншому зношення, складені меншою кількістю матеріалу, що містить вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C. Згідно з одним зразковим варіантом вищезгаданої форми здійснення даного винаходу, щонайменше дві ділянки складаються з різних матеріалів, які в кожному випадку одержані випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал. Однак як альтернатива цьому також можливо, що тільки один або більше щонайменше з щонайменше двох ділянок складені різними матеріалами, які в кожному випадку одержані випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал, тоді як щонайменше одна з щонайменше двох ділянок складена матеріалом, який не містить вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, і/або не включає безоксидний керамічний матеріал. У принципі відповідний винаходу катодний блок не обмежений відносно кількості різних ділянок у покривному шарі. Правда, хороші результати, зокрема, виходять, коли покривний шар відповідного винаходу катодного блока включає від 3 до 7, переважно від 3 до 5, особливо переважно від 3 до 4, і вкрай переважно 3 різні ділянки, причому одна або дві ділянки в кожному випадку переважно складається і, відповідно, складаються з матеріалу, який одержаний випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал. Додатковим предметом даного винаходу є спосіб виготовлення катодного блока згідно щонайменше з одним з попередніх пунктів, який включає наступні стадії: а) приготування суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал, b) формування суміші з утворенням щонайменше однієї ділянки катодного блока, і с) випалювання суміші при температурі від 600 до менше 1500 °C. У стадії а) способу переважно готується суміш, яка містить: - від 10 до 25 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, - від 10 до 40 мас. % щонайменше одного безоксидного керамічного матеріалу, - від 20 до 40 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступенем графітизації щонайменше 0,60, і - від 10 до 25 мас. % зв'язувального матеріалу, причому сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу, переважно становить від 20 до 65 мас. %, і сума окремих компонентів становить 100 мас. %. Особливо переважно в стадії а) способу готується суміш, яка містить: - від 10 до 20 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,40 графітизації після термічної обробки при температурі 2800 °C, - від 15 до 35 мас. % щонайменше одного безоксидного керамічного матеріалу, 8 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 - від 25 до 35 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступенем графітизації щонайменше 0,70, і - від 10 до 25 мас. % зв'язувального матеріалу, причому сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,40 графітизації після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу, переважно становить від 30 до 50 мас. %, і сума окремих компонентів становить 100 мас. %. У порядку розвитку ідеї винаходу пропонується, що приготована в стадії а) способу суміш вібраційним способом наноситься на другу суміш, яка переважно містить - від 40 до 90 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем 0,50 графітизації після термічної обробки при температурі 2800 °C, і - від 10 до 25 мас. % зв'язувального матеріалу, причому сума окремих компонентів становить 100 мас. %, і одержана таким чином загальна суміш в стадії b) способу піддається формуванню з утворенням катодного блока, причому друга суміш утворює базовий шар, й інша суміш утворює покривний шар катодного блока, перш ніж катодний блок в стадії с) способу буде підданий випалюванню і переважно подальшій графітизації. Випалювання виконується в стадії с) способу переважно при температурі від 600 до менше 1500 °C, переважно від 800 до 1200 °C, і особливо переважно від 900 до 1100 °C. У порядку розвитку ідеї винаходу пропонується, що підданий випалюванню катодний блок після стадії с) способу піддається графітизації при температурі від більше 1800 до 3000 °C, переважно від 2000 до 3000 °C, і особливо переважно від 2200 до 2700 °C. Додатковим предметом даного винаходу є катод, який містить щонайменше один вищеописаний катодний блок. Крім того, даний винахід стосується застосування описаного вище катодного блока або вищеописаного катода для проведення електролізу рідкого розплаву при одержанні металу, переважно для одержання алюмінію. Далі даний винахід суто як приклад описується за допомогою переважних варіантів здійснення і з посиланням на супровідні креслення. При цьому показано: Фігура 1 представляє схематичний перспективний вигляд катодного блока згідно з першим прикладом здійснення даного винаходу, і Фігура 2 представляє схематичний перспективний вигляд катодного блока згідно з другим прикладом здійснення даного винаходу. На Фіг. 1 показаний схематичний перспективний вигляд катодного блока 10 згідно з першим прикладом здійснення даного винаходу. При цьому катодний блок 10 складається з нижнього базового шару 12 і розміщеного зверху нього і міцно з'єднаного з ним покривного шару 14. Поверхня розділу між базовим шаром 12 і покривним шаром 14 є планарною. У той час як базовий шар 12 катодного блока 10 має матеріал зі структурою графіту, покривний шар 14 складається з графітового композитного матеріалу, що містить ацетиленовий кокс і диборид титану. Катодний блок 10 має довжину 3100 мм, ширину 420 мм і висоту 400 мм, причому базовий шар 12 має висоту 260 мм, і покривний шар 14 має висоту 140 мм. Нарешті, катодний блок 10 на своїй нижній стороні має паз 16 з прямокутним, зокрема, по суті прямокутним поперечним перерізом. При практичному застосуванні катод алюмінієвого електролізера складається з таких катодних блоків числом від 12 до 28, причому в кожен з пазів 16 вставлена струмопровідна шина (не показана) зі сталі також з прямокутним, тобто, по суті прямокутним поперечним перерізом. Проміжок між струмопровідною шиною і обмежуючими паз 16 стінками залитий чавуном (не показаний), завдяки чому струмопровідна шина зв'язана з обмежуючими паз 16 стінками. Представлений в Фіг. 2 катодний блок згідно з другим прикладом здійснення даного винаходу відрізняється від показаного в Фіг. 1 тим, що покривний шар 14 складається з трьох різних ділянок 18, 18', 18". При цьому ділянки 18, 18" в кожному випадку складені одним і тим же матеріалом, який відрізняється від матеріалу, з якого складається ділянка 18', а також від матеріалу, з якого складається базовий шар 12. У той час як ділянки 18, 18" складаються з графітового композитного матеріалу, що містить 20 мас. % ацетиленового коксу і 20 мас. % дибориду титану, ділянка 18' складена графітовим композитним матеріалом, що містить 10 9 UA 115170 C2 5 10 15 20 25 30 мас. % ацетиленового коксу і 30 мас. % дибориду титану, і базовий шар 12 має матеріал зі структурою графіту. Цим шляхом окремі ділянки поверхні покривного шару 14 пристосовані так, що ділянки 18, 18', 18" катодного блока 10, які при електролізі рідкого розплаву піддаються сильнішому зношенню, ніж інші, мають відповідно вищу зносостійкість. Далі даний винахід суто як приклад описується за допомогою одного прикладу, що не обмежує винахід. ПРИКЛАД Був виготовлений катодний блок 10, як представлений в Фіг. 1, для чого утворюючою базовий шар 12 сумішшю А і утворюючою покривний шар 14 сумішшю В була заповнена форма вібраційного пристрою, що має відповідні розміри. При цьому суміш А мала наступний склад: - 80 мас. % нафтового коксу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем 0,7 графітизації після термічної обробки при температурі 2800 °C, і - 20 мас. % кам'яновугільного пека з температурою розм'якшення 90 °C згідно з методом Кремер-Сарнова, як зв'язувального матеріалу. Крім того, суміш В мала наступний склад: - 24 мас. % дибориду титану, - 16 мас. % ацетиленового коксу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем 0,3 графітизації після термічної обробки при температурі 2800 °C, - 40 мас. % нафтового коксу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем 0,7 графітизації після термічної обробки при температурі 2800 °C, і - 20 мас. % кам'яновугільного пека з температурою розм'якшення 90 °C згідно з методом Кремер-Сарнова, як зв'язувального матеріалу. СПИСОК УМОВНИХ ПОЗНАЧЕНЬ 10 Катодний блок 12 Базовий шар 14 Покривний шар 16 Паз 18, 18', 18" Ділянки покривного шару ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Катодний блок (10) для алюмінієвого електролізера, причому катодний блок (10), щонайменше на одній ділянці, складається з матеріалу, одержаного випалюванням суміші, що містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал. 2. Катодний блок (10) за п. 1, який відрізняється тим, що щонайменше один вуглецьвмісний матеріал має розрахований за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступінь графітизації максимально 0,40 і переважно максимально 0,30. 3. Катодний блок (10) за п. 1 або 2, який відрізняється тим, що щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C міститься в суміші в кількості від 1 до 25 мас. %, переважно від 10 до 25 мас. % і особливо переважно від 10 до 20 мас. %. 4. Катодний блок (10) щонайменше за одним з попередніх пунктів, який відрізняється тим, що щонайменше один безоксидний керамічний матеріал вибирається з групи, яка складається з дибориду титану, дибориду цирконію, дибориду танталу, карбіду титану, карбіду бору, карбонітриду титану, карбіду кремнію, карбіду вольфраму, карбіду ванадію, нітриду титану, нітриду бору, нітриду кремнію і придатних хімічних комбінацій і/або сумішей двох або декількох з вищезгаданих сполук. 5. Катодний блок (10) за п. 4, 10 UA 115170 C2 5 10 15 20 25 30 35 40 45 50 55 60 який відрізняється тим, що щонайменше один безоксидний керамічний матеріал являє собою диборид титану і/або диборид цирконію, переважно диборид титану. 6. Катодний блок (10) щонайменше за одним з попередніх пунктів, який відрізняється тим, що щонайменше один безоксидний керамічний матеріал міститься в суміші в кількості від 1 до 45 мас. %, переважно від 10 до 40 мас. % і особливо переважно від 15 до 35 мас. %. 7. Катодний блок (10) щонайменше за одним з попередніх пунктів, який відрізняється тим, що сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу в суміші становить від 2 до 70 мас. %, переважно від 20 до 65 мас. % і особливо переважно від 25 до 55 мас. %. 8. Катодний блок (10) щонайменше за одним з попередніх пунктів, який відрізняється тим, що матеріал, з якого, щонайменше на одній ділянці, складається катодний блок (10), одержаний випалюванням суміші, яка додатково до щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також в доповнення щонайменше до одного безоксидного керамічного матеріалу, містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем графітизації після термічної обробки при температурі 2800 °C більше 0,50, переважно щонайменше 0,60, особливо переважно щонайменше 0,65 і найбільш переважно щонайменше 0,70, і/або іі) щонайменше один зв'язувальний матеріал, який переважно являє собою пек. 9. Катодний блок (10) за п. 8, який відрізняється тим, що матеріал, з якого, щонайменше на одній ділянці, складається катодний блок (10), одержаний випалюванням суміші, яка містить: від 10 до 25 мас. % і переважно від 10 до 20 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом ступенем графітизації після термічної обробки при температурі 2800 °C максимально 0,40 і переважно максимально 0,30, від 10 до 40 мас. % і переважно від 15 до 35 мас. % щонайменше одного безоксидного керамічного матеріалу, від 20 до 40 мас. % і переважно від 25 до 35 мас. % щонайменше одного вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом після термічної обробки при температурі 2800 °C ступенем графітизації щонайменше 0,60 і переважно щонайменше 0,70, і від 10 до 25 мас. % зв'язувального матеріалу, причому сума кількості вуглецьвмісного матеріалу з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,40 після термічної обробки при температурі 2800 °C, а також кількості безоксидного керамічного матеріалу становить від 20 до 60 мас. % і переважно від 30 до 50 мас. %, а також сума окремих компонентів становить 100 мас. %. 10. Катодний блок (10) щонайменше за одним з попередніх пунктів, який відрізняється тим, що він включає базовий шар (12) і покривний шар (14), причому покривний шар (14) складається з матеріалу, який одержаний випалюванням суміші. 11. Катодний блок (10) за п. 10, який відрізняється тим, що товщина покривного шару (14) становить від 1 до 50 %, переважно від 5 до 40 %, особливо переважно від 10 до 30 % і найбільш переважно від 15 до 25 % загальної висоти катодного блока (10). 12. Катодний блок (10) за п. 10 або 11, який відрізняється тим, що покривний шар (14) включає ділянки (18, 18', 18"), причому щонайменше дві з ділянок (18, 18', 18") складені різними матеріалами, які в кожному випадку одержані випалюванням суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню 11 UA 115170 C2 5 10 15 20 с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал. 13. Спосіб виготовлення катодного блока (10) для алюмінієвого електролізера щонайменше за одним з попередніх пунктів, який включає наступні стадії: a) приготування суміші, яка містить щонайменше один вуглецьвмісний матеріал з розрахованим за середньою відстанню с/2 між шарами згідно з Майром і Мерінгом максимальним ступенем графітизації 0,50 після термічної обробки при температурі 2800 °C, а також щонайменше один безоксидний керамічний матеріал, b) формування суміші з утворенням щонайменше однієї ділянки катодного блока (10), і c) випалювання суміші при температурі від 600 до менш ніж 1500 °C. 14. Спосіб за п. 13, який відрізняється тим, що випалювання на стадії с) способу проводять при температурі від 600 до менше 1500 °C, переважно від 800 до 1200 °C і особливо переважно від 900 до 1100 °C. 15. Спосіб за п. 13 або 14, який відрізняється тим, що піддану випаленню суміш після стадії с) способу піддають графітизації при температурі від більше 1800 до 3000 °C, переважно від 2000 до 3000 °C і особливо переважно від 2200 до 2700 °C. 12 UA 115170 C2 Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюCathode block having an abrasion-resistant surface that can be wetted

Автори англійськоюHiltmann, Frank, Tomala, Janusz, Frohs, Wilhelm, Schmitt, Rainer

Автори російськоюХильтманн Франк, Томаля Януш, Фрос Вильхельм, Шмитт Райнэр

МПК / Мітки

МПК: C25C 3/08

Мітки: виготовлення, електролізерів, блок, спосіб, катодний, алюмінієвих

Код посилання

<a href="https://ua.patents.su/15-115170-katodnijj-blok-dlya-alyuminiehvikh-elektrolizeriv-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Катодний блок для алюмінієвих електролізерів і спосіб його виготовлення</a>

Попередній патент: Спосіб очищення газу

Наступний патент: Гербіцидні композиції, які містять ізоксабен і флуфенацет

Випадковий патент: Спосіб одержання екзополісахариду