Пара-арамідний прядильний розчин низького ступеня полімерізації, спосіб одержання пара-арамідного волокна (варіанти) і пара-арамідної волокнистої маси та спосіб одержання пара-арамідного прядильного розчину

Формула / Реферат

1. Параарамидный прядильный раствор низкой степени полимеризации, проявляющий свойство оптической анизотропии, содержащий параарамид и растворитель, отличающийся тем, что он содержит 4-10% по весу параарамида, выбранного из группы, содержащей поли (парафенилентерефталамид), поли(4,4'-бензанилидтерефталамид), поли(парафениленамид 4,4'-бифенилендикарбоновой кислоты) и поли(парафениленамид 2,6-нафталиндикарбоновой кислоты) при значении характеристической вязкости порядка 1,0-2,5 децилитра/грамм, и 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла в полярном амидном растворителе, выбранном из группы, содержащей N,N-диметилформамид, N,N -диметилацетамид, N -метил-2-пирролидон или N,N,N',N' -тетраметилмочевину.

2. Параарамидный прядильный раствор низкой степени полимеризации по п. 1, отличающийся тем, что указанный хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция.

3. Способ получения параарамидного волокна путем растворения параарамида в растворителе и прядения полученного параарамидного прядильного раствора низкой степени полимеризации, проявляющего свойство оптической анизотропии, отличающийся тем, что 4-10% по весу параарамида, выбранного из группы, содержащей поли(парафенилентерефталамид), поли(4,4'-бензанилидтерефталамид), поли(парафениленамид 4,4'-бифенилендикарбоновой кислоты) и поли(парафениленамид 2,6-нафталиндикарбоновой кислоты), при значении характеристической вязкости порядка 1,0-2,5 децилитра/грамм и дополнительно 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла растворяют в полярном амидном растворителе, выбранном из группы, содержащей N, N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон или N,N,N',N'-тетраметилмочевину.

4. Способ получения параарамидной волокнистой массы путем растворения параарамида низкой степени полимеризации в полярном амидном растворителе, прядения прядильного раствора, полученного путем упомянутой полимеризации, нарезания и фибриллирования волокна, полученного упомянутым прядением, отличающийся тем, что 4-10% по весу параарамида, выбранного из группы, содержащей поли(парафенилентерефталамид), поли(4,4'-бензанилидтерефталамид), поли(парафениленамид 4,4'-бифенилендикарбоновой кислоты) и поли(парафениленамид 2,6-нафталиндикарбоновой кислоты), при значении характеристической вязкости порядка 1,0-2,5 децилитра/грамм и дополнительно 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла растворяют в полярном амидном растворителе, выбранном из группы, содержащей N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон или N,N,N',N'-тетраметилмочевину, после чего осуществляют нарезание волокна в виде короткого волокна и механическое фибриллирование короткого волокна посредством большой сдвиговой силы и последующую сушку фибриллированного короткого волокна.

5. Способ получения параарамидного волокна путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе, отличающийся тем, что добавляют 0,94-0,99 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты к 1,00 молю пара-ориентированного ароматического диамина в полярном амидном растворителе, выбранном из группы, содержащей N,N -диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон или N,N,N',N'-тетраметилмочевину, в котором растворяют 2-10% по весу хлорида щелочного металла или хлорида щелочноземельного металла, и выполняют полимеризацию при температуре от -20°С до +50°С, до образования параарамидного прядильного раствора этого параарамида, имеющего характеристическую вязкость порядка 1,0-2,5 децилитра/грамм и проявляющего свойство оптической анизотропии и достижения степени полимеризации, соответствующей концентрации параарамида в растворе 4-10% по весу, и осуществляют прядение раствора.

6. Способ получения параарамидного волокна по п. 5, отличающийся тем, что к 1,00 молю параориентированного ароматического диамина добавляют 0,95-0,98 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты.

7. Способ получения параарамидного волокна по п. 5, отличающийся тем, что указанный хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция.

8. Способ получения параарамидного волокна по п. 5, отличающийся тем, что указанный параориентированный ароматический диамин представляет собой парафенилендиамин, 4,4'-диаминобифенил, 2,6-нафталендиамин, 1,5-нафталендиамин или 4,4'-диаминобензанилид.

9. Способ получения параарамидного волокна по п. 5, отличающийся тем, что указанный параориентированный ароматический галогенангидрид дикарбоновой кислоты представляет терефталоилхлорид, 4,4'-бензоилхлорид, хлорангидрид 2,6-нафталенди-карбоновой кислоты или хлорангидрид 1,5-нафталендикарбоновой кислоты.

10. Способ получения параарамидного прядильного раствора путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе, отличающийся тем, что добавляют 0,94-0,99 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты к 1,00 молю параориентированного ароматического диамина в полярный амидный растворитель, выбранный из группы, включающей N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон или N,N,N',N'-тетраметилмочевину, в котором растворяют 2-10% по весу хлорида щелочного металла или хлорида щелочноземельного металла, выполняют полимеризацию при температуре от -20°С до +50°С, формируя параарамидный прядильный раствор этого параарамида, имеющего характеристическую вязкость порядка 1,0-2,5 децилитра/грамм, проявляющий свойство оптической анизотропии, и имеющий концентрацию по весу 4-10% параарамида.

11. Способ получения параарамидного прядильного раствора по п. 10, отличающийся тем, что к 1,00 молю параориентированного ароматического диамина добавляют 0,95-0,98 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты.

12. Способ получения параарамидного прядильного раствора по п. 10, отличающийся тем, что указанный хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция.

Текст

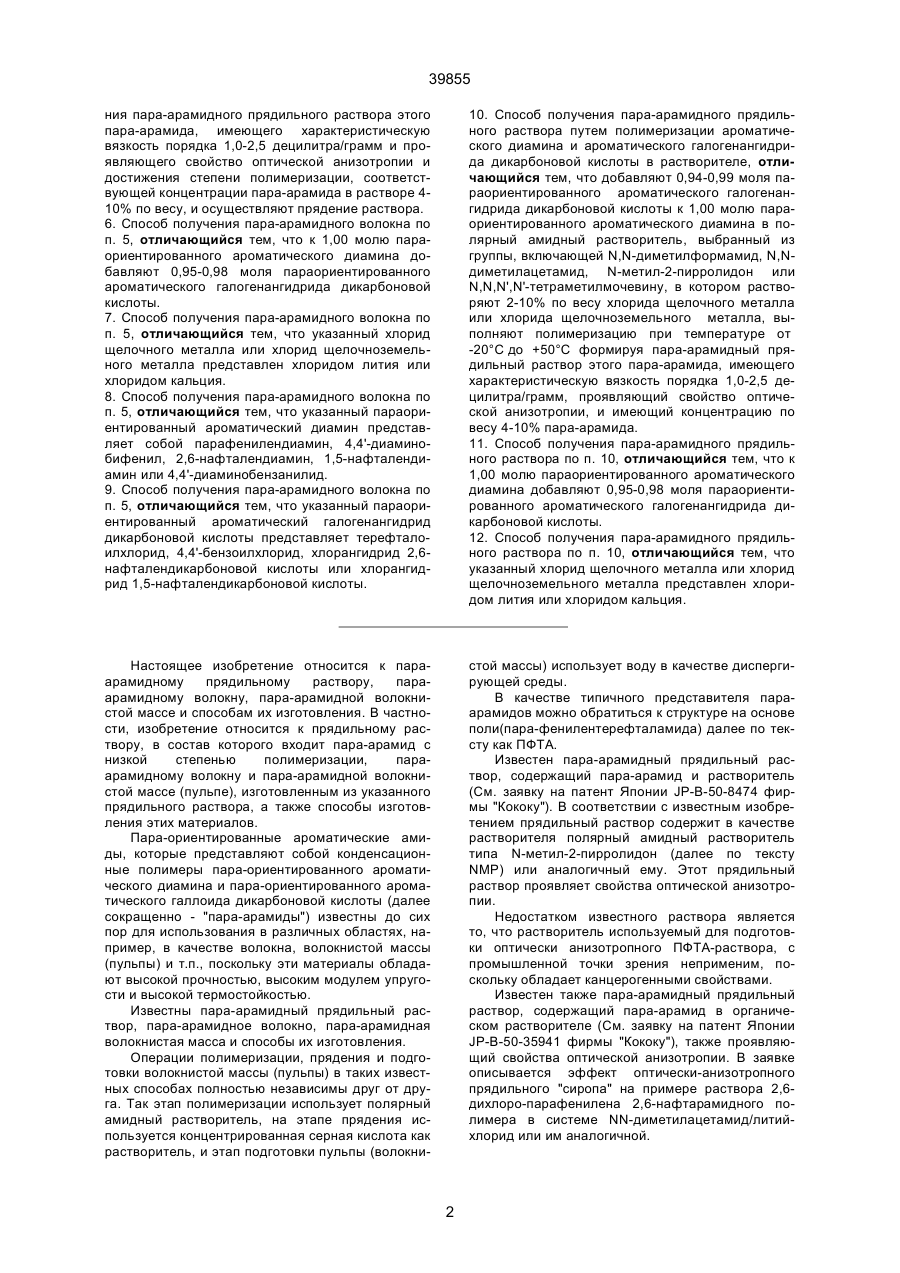

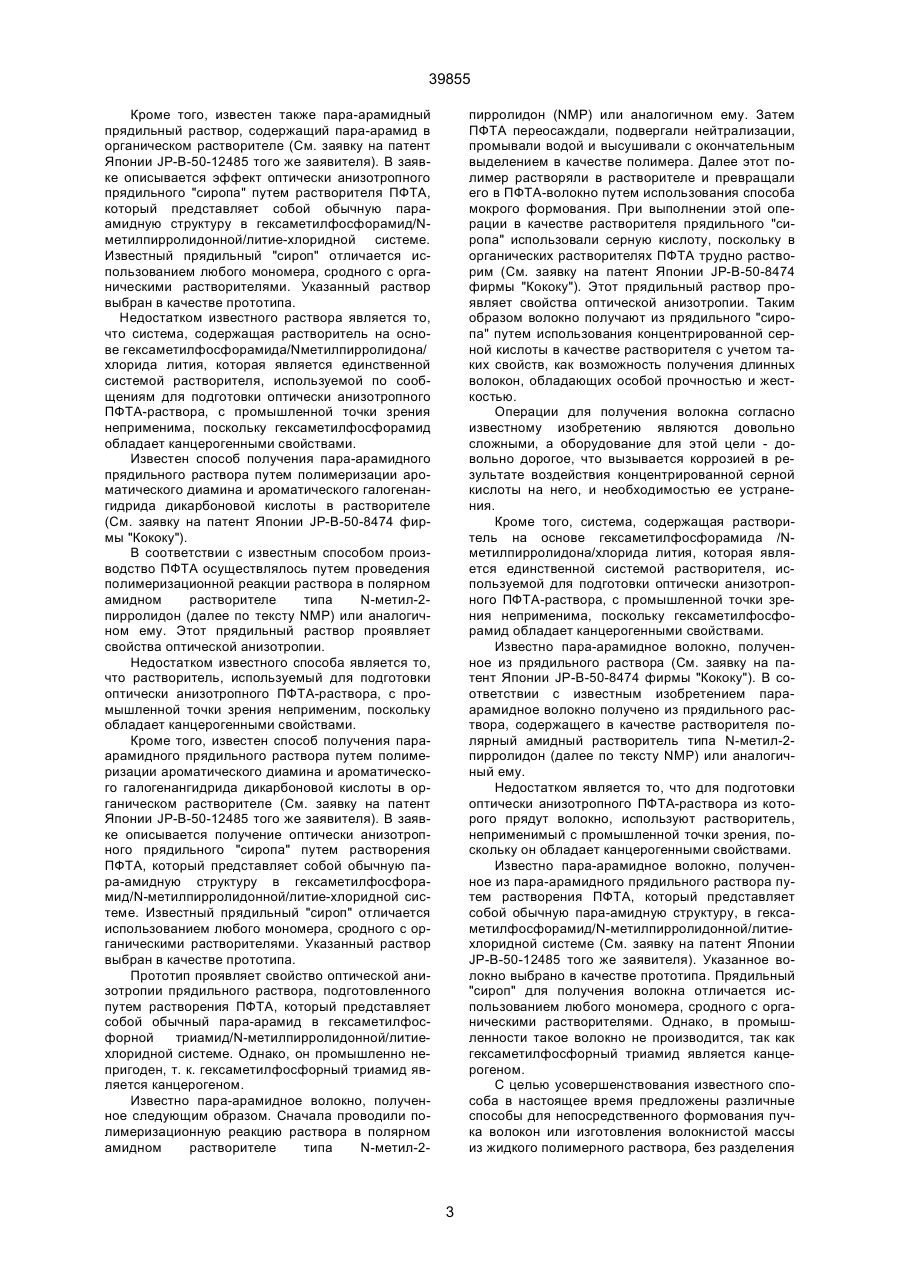

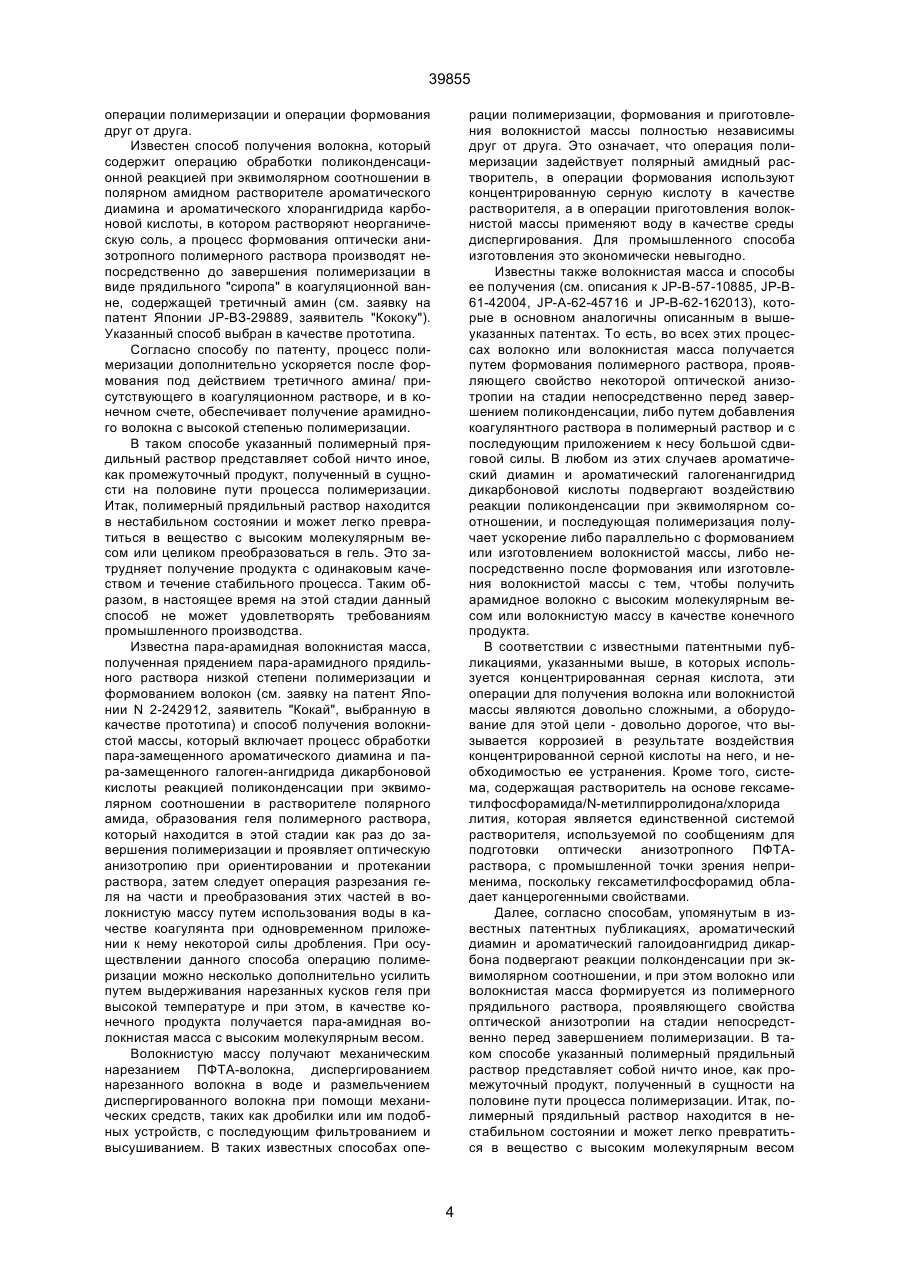

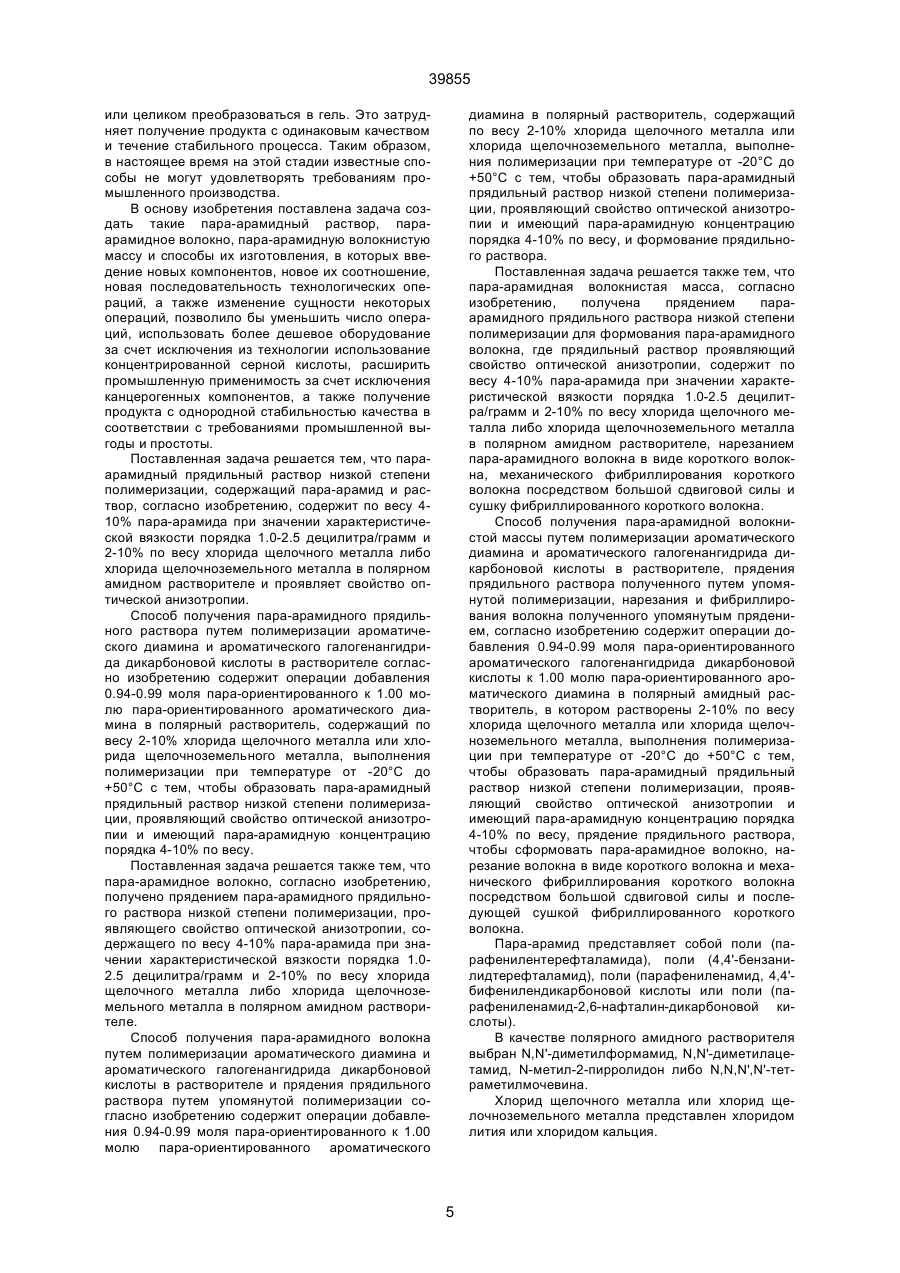

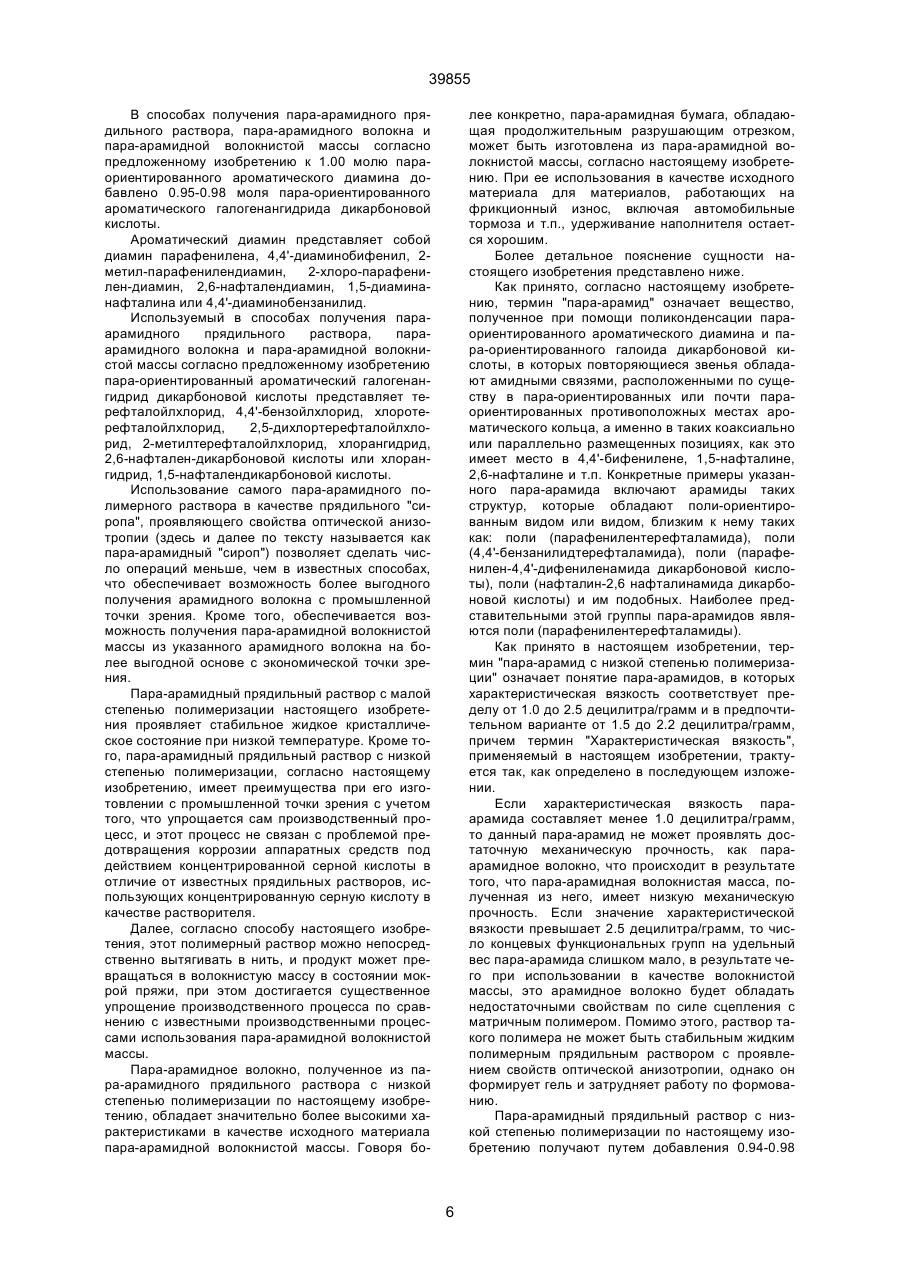

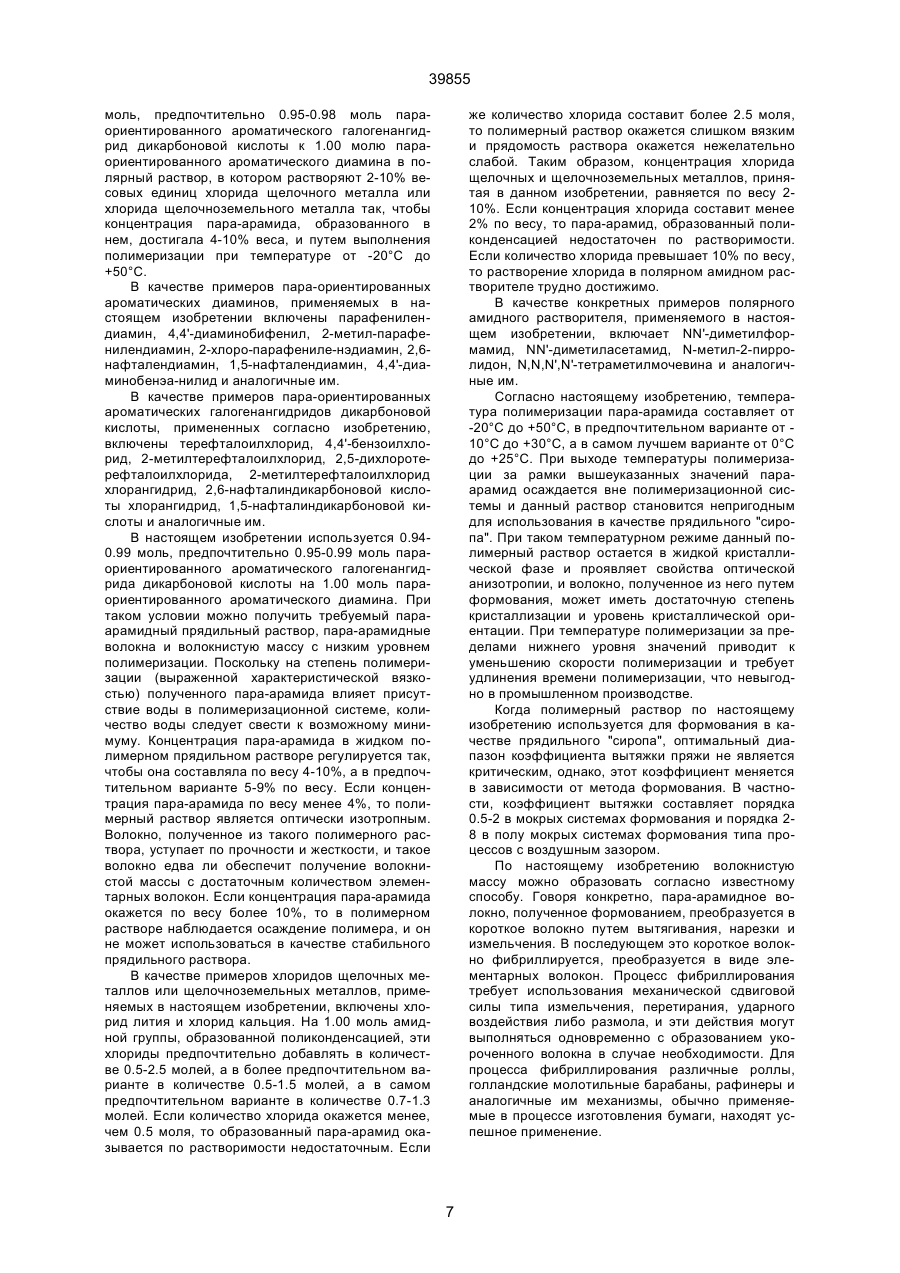

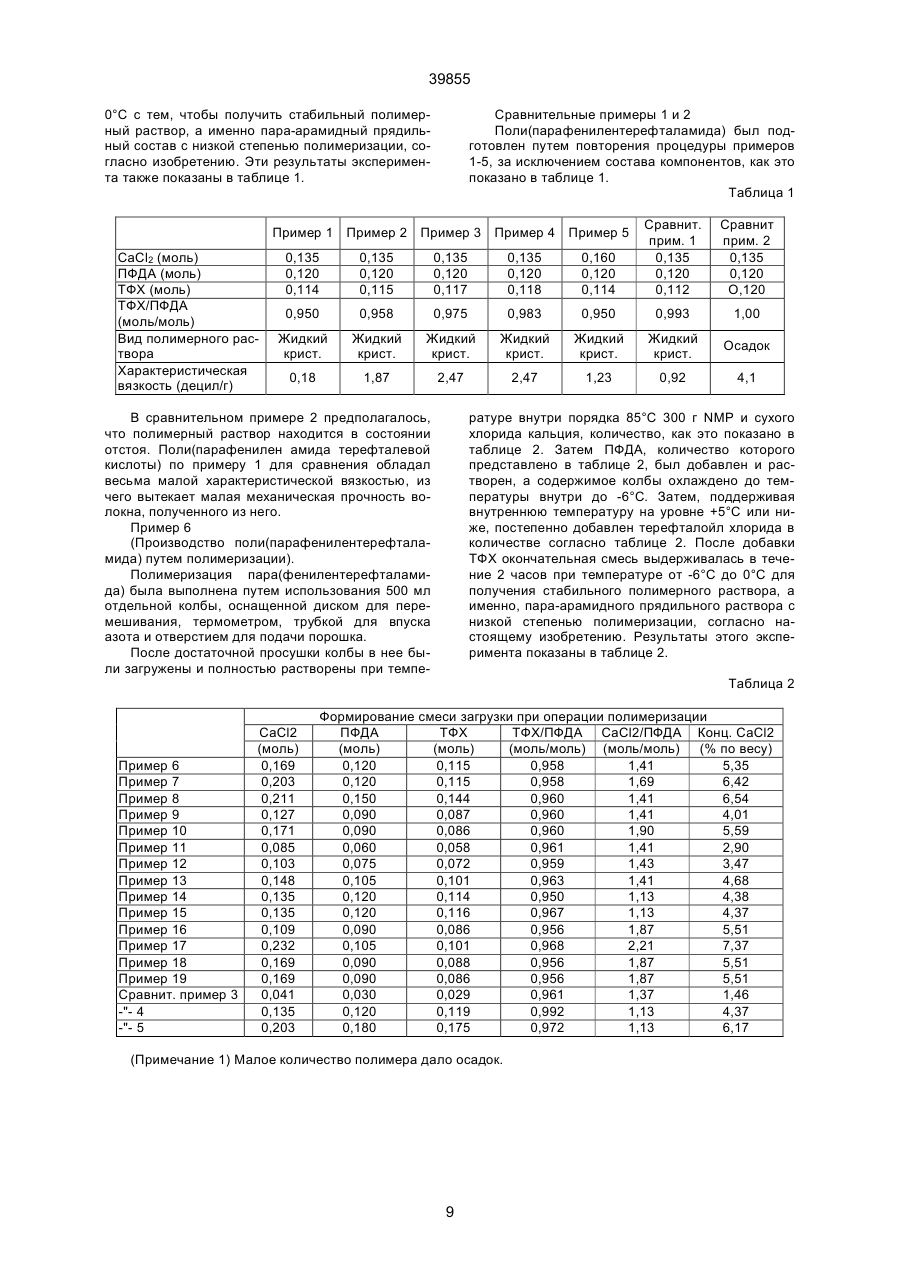

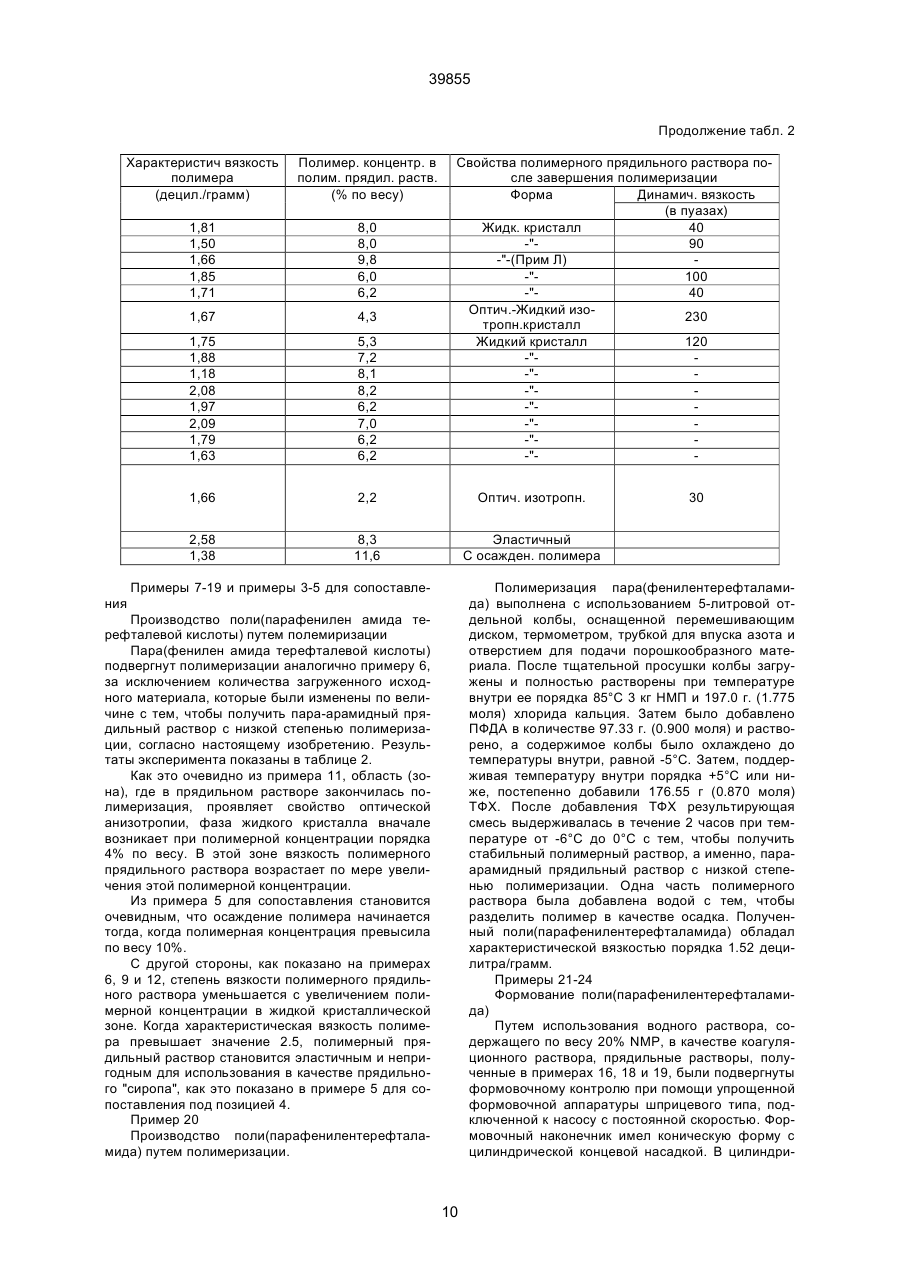

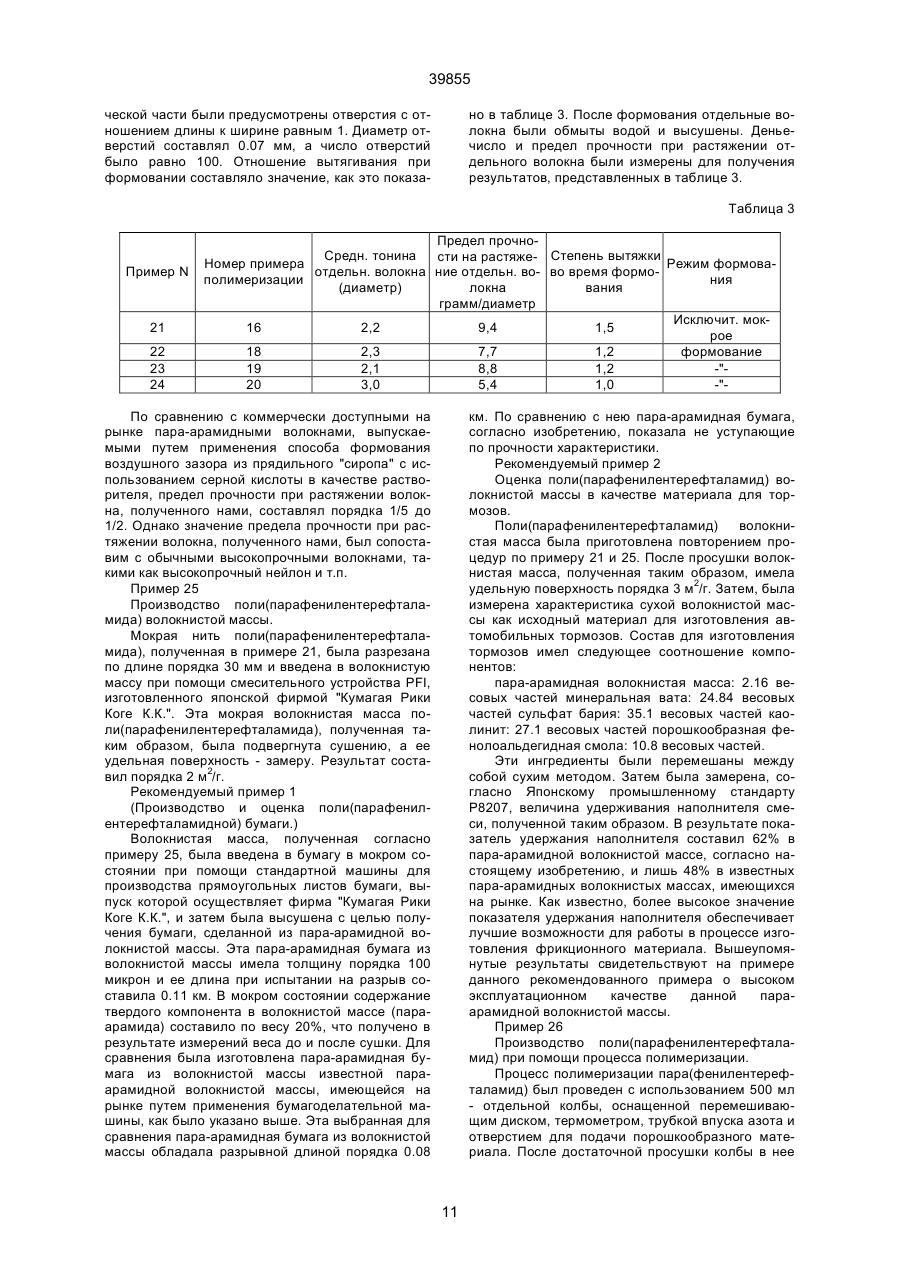

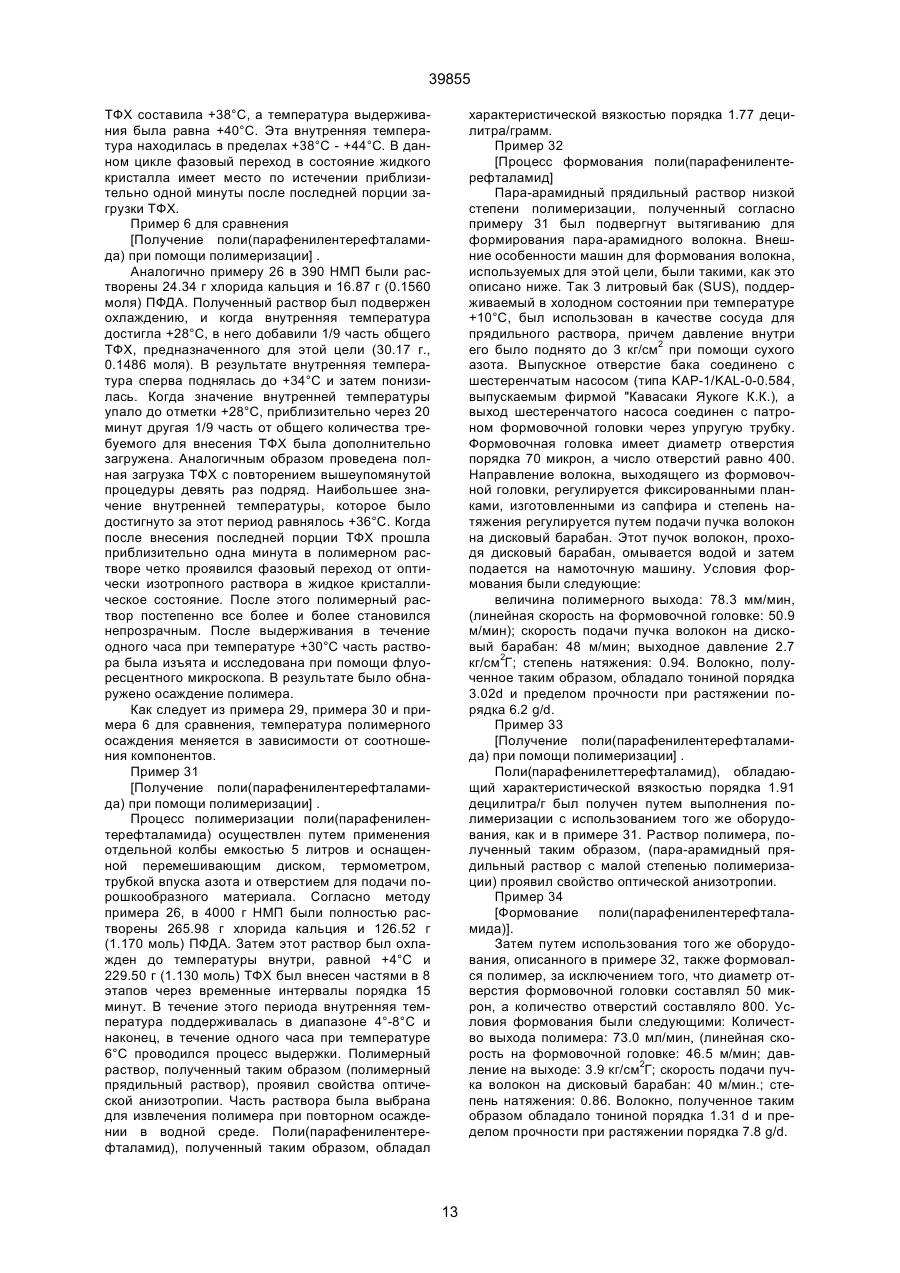

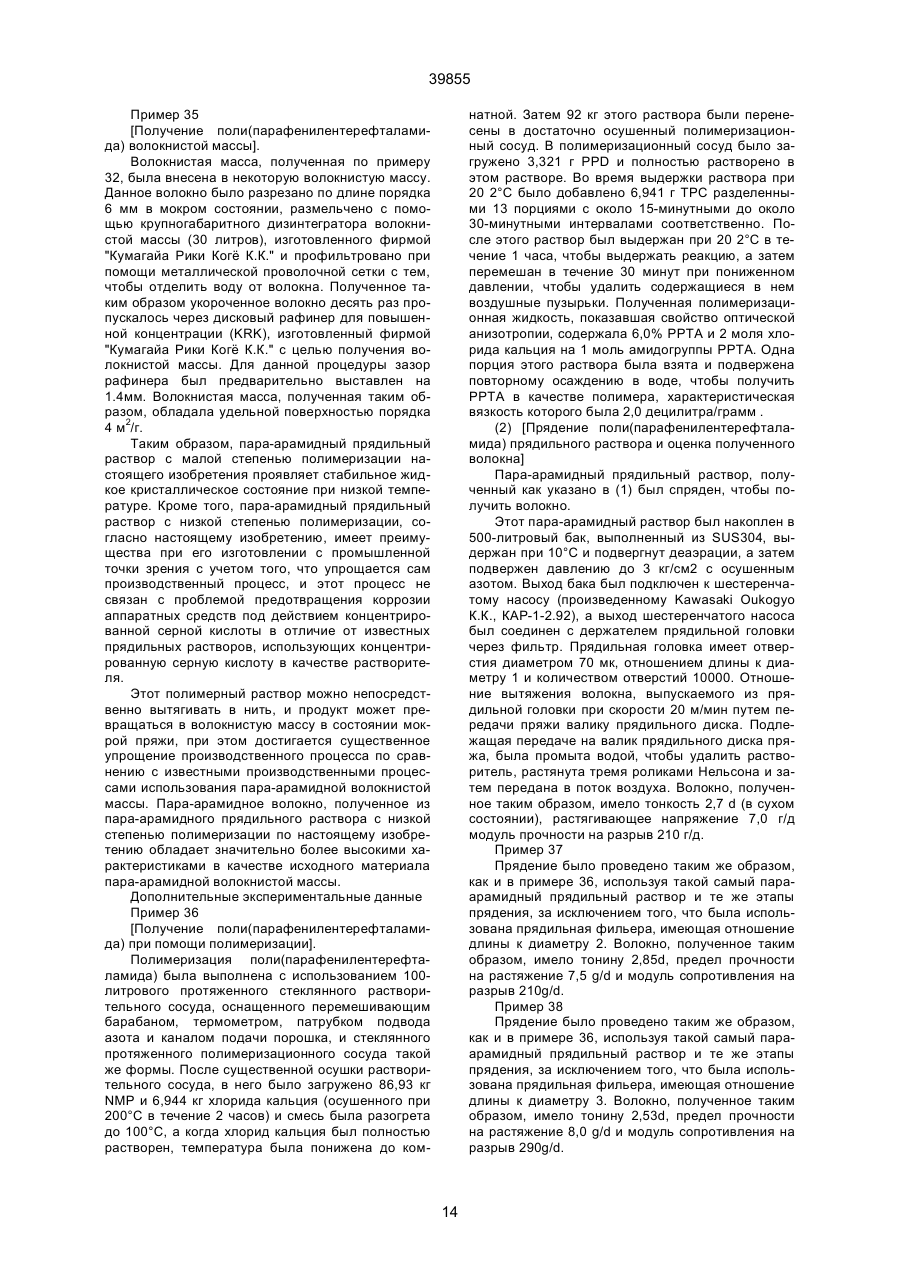

1. Пара-арамидный прядильный раствор низкой степени полимеризации, проявляющий свойство оптической анизотропии, содержащий параарамид и растворитель, отличающийся тем, что он содержит 4-10% по весу пара-арамида, выбранного из группы, содержащей поли(парафенилентерефталамид), поли(4,4'-бензанилидтерефталамид), поли(парафениленамид 4,4'-бифе-нилендикарбоновой кислоты) и поли(парафени-ленамид 2,6-нафталиндикарбоновой кислоты) при значении характеристической вязкости порядка 1,0-2,5 децилитра/грамм, и 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла в полярном амидном растворителе, выбранном из группы, содержащей N,N-диметилформамид, N,N-диметилацетамид, N–метил-2-пирролидон или N,N,N',N'-тетраметилмочевину. 2. Пара-арамидный прядильный раствор низкой степени полимеризации по п. 1, отличающийся тем, что указанный хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция. 3. Способ получения пара-арамидного волокна путем растворения пара-арамида в растворителе и прядения полученного пара-арамидного прядильного раствора низкой степени полимеризации, проявляющего свойство оптической анизотропии, отличающийся тем, что 4-10% по весу пара-арамида, выбранного из группы, содержащей поли(парафенилентерефталамид), поли(4,4'-бензанилидтерефталамид), поли(парафениленамид 4,4'-бифенилендикарбоновой кислоты) и поли(парафениленамид 2,6-нафталиндикарбоновой кислоты), при значении характеристической вязко C2 (54) ПАРА-АРАМІДНИЙ ПРЯДИЛЬНИЙ РОЗЧИН НИЗЬКОГО СТУПЕНЯ ПОЛІМЕРИЗАЦІЇ, СПОСІБ ОДЕРЖАННЯ ПАРА-АРАМІДНОГО ВОЛОКНА (ВАРІАНТИ) І ПАРА-АМІДНОЇ ВОЛОКНИСТОЇ МАСИ ТА СПОСІБ ОДЕРЖАННЯ ПАРА-АМІДНОГО ПРЯДИЛЬНОГО РОЗЧИНУ 39855 ния пара-арамидного прядильного раствора этого пара-арамида, имеющего характеристическую вязкость порядка 1,0-2,5 децилитра/грамм и проявляющего свойство оптической анизотропии и достижения степени полимеризации, соответствующей концентрации пара-арамида в растворе 410% по весу, и осуществляют прядение раствора. 6. Способ получения пара-арамидного волокна по п. 5, отличающийся тем, что к 1,00 молю параориентированного ароматического диамина добавляют 0,95-0,98 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты. 7. Способ получения пара-арамидного волокна по п. 5, отличающийся тем, что указанный хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция. 8. Способ получения пара-арамидного волокна по п. 5, отличающийся тем, что указанный параориентированный ароматический диамин представляет собой парафенилендиамин, 4,4'-диаминобифенил, 2,6-нафталендиамин, 1,5-нафталендиамин или 4,4'-диаминобензанилид. 9. Способ получения пара-арамидного волокна по п. 5, отличающийся тем, что указанный параориентированный ароматический галогенангидрид дикарбоновой кислоты представляет терефталоилхлорид, 4,4'-бензоилхлорид, хлорангидрид 2,6нафталендикарбоновой кислоты или хлорангидрид 1,5-нафталендикарбоновой кислоты. 10. Способ получения пара-арамидного прядильного раствора путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе, отличающийся тем, что добавляют 0,94-0,99 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты к 1,00 молю параориентированного ароматического диамина в полярный амидный растворитель, выбранный из группы, включающей N,N-диметилформамид, N,Nдиметилацетамид, N-метил-2-пирролидон или N,N,N',N'-тетраметилмочевину, в котором растворяют 2-10% по весу хлорида щелочного металла или хлорида щелочноземельного металла, выполняют полимеризацию при температуре от -20°С до +50°С формируя пара-арамидный прядильный раствор этого пара-арамида, имеющего характеристическую вязкость порядка 1,0-2,5 децилитра/грамм, проявляющий свойство оптической анизотропии, и имеющий концентрацию по весу 4-10% пара-арамида. 11. Способ получения пара-арамидного прядильного раствора по п. 10, отличающийся тем, что к 1,00 молю параориентированного ароматического диамина добавляют 0,95-0,98 моля параориентированного ароматического галогенангидрида дикарбоновой кислоты. 12. Способ получения пара-арамидного прядильного раствора по п. 10, отличающийся тем, что указанный хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция. Настоящее изобретение относится к параарамидному прядильному раствору, параарамидному волокну, пара-арамидной волокнистой массе и способам их изготовления. В частности, изобретение относится к прядильному раствору, в состав которого входит пара-арамид с низкой степенью полимеризации, параарамидному волокну и пара-арамидной волокнистой массе (пульпе), изготовленным из указанного прядильного раствора, а также способы изготовления этих материалов. Пара-ориентированные ароматические амиды, которые представляют собой конденсационные полимеры пара-ориентированного ароматического диамина и пара-ориентированного ароматического галлоида дикарбоновой кислоты (далее сокращенно - "пара-арамиды") известны до сих пор для использования в различных областях, например, в качестве волокна, волокнистой массы (пульпы) и т.п., поскольку эти материалы обладают высокой прочностью, высоким модулем упругости и высокой термостойкостью. Известны пара-арамидный прядильный раствор, пара-арамидное волокно, пара-арамидная волокнистая масса и способы их изготовления. Операции полимеризации, прядения и подготовки волокнистой массы (пульпы) в таких известных способах полностью независимы друг от друга. Так этап полимеризации использует полярный амидный растворитель, на этапе прядения используется концентрированная серная кислота как растворитель, и этап подготовки пульпы (волокни стой массы) использует воду в качестве диспергирующей среды. В качестве типичного представителя параарамидов можно обратиться к структуре на основе поли(пара-фенилентерефталамида) далее по тексту как ПФТА. Известен пара-арамидный прядильный раствор, содержащий пара-арамид и растворитель (См. заявку на патент Японии JP-B-50-8474 фирмы "Кококу"). В соответствии с известным изобретением прядильный раствор содержит в качестве растворителя полярный амидный растворитель типа N-метил-2-пирролидон (далее по тексту NMP) или аналогичный ему. Этот прядильный раствор проявляет свойства оптической анизотропии. Недостатком известного раствора является то, что растворитель используемый для подготовки оптически анизотропного ПФТА-раствора, с промышленной точки зрения неприменим, поскольку обладает канцерогенными свойствами. Известен также пара-арамидный прядильный раствор, содержащий пара-арамид в органическом растворителе (См. заявку на патент Японии JР-В-50-35941 фирмы "Кококу"), также проявляющий свойства оптической анизотропии. В заявке описывается эффект оптически-анизотропного прядильного "сиропа" на примере раствора 2,6дихлоро-парафенилена 2,6-нафтарамидного полимера в системе NN-диметилацетамид/литийхлорид или им аналогичной. 2 39855 Кроме того, известен также пара-арамидный прядильный раствор, содержащий пара-арамид в органическом растворителе (См. заявку на патент Японии JР-В-50-12485 того же заявителя). В заявке описывается эффект оптически анизотропного прядильного "сиропа" путем растворителя ПФТА, который представляет собой обычную параамидную структуру в гексаметилфосфорамид/Nметилпирролидонной/литие-хлоридной системе. Известный прядильный "сироп" отличается использованием любого мономера, сродного с органическими растворителями. Указанный раствор выбран в качестве прототипа. Недостатком известного раствора является то, что система, содержащая растворитель на основе гексаметилфосфорамида/Nметилпирролидона/ хлорида лития, которая является единственной системой растворителя, используемой по сообщениям для подготовки оптически анизотропного ПФТА-раствора, с промышленной точки зрения неприменима, поскольку гексаметилфосфорамид обладает канцерогенными свойствами. Известен способ получения пара-арамидного прядильного раствора путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе (См. заявку на патент Японии JР-В-50-8474 фирмы "Кококу"). В соответствии с известным способом производство ПФТА осуществлялось путем проведения полимеризационной реакции раствора в полярном амидном растворителе типа N-метил-2пирролидон (далее по тексту NMP) или аналогичном ему. Этот прядильный раствор проявляет свойства оптической анизотропии. Недостатком известного способа является то, что растворитель, используемый для подготовки оптически анизотропного ПФТА-раствора, с промышленной точки зрения неприменим, поскольку обладает канцерогенными свойствами. Кроме того, известен способ получения параарамидного прядильного раствора путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в органическом растворителе (См. заявку на патент Японии JР-В-50-12485 того же заявителя). В заявке описывается получение оптически анизотропного прядильного "сиропа" путем растворения ПФТА, который представляет собой обычную пара-амидную структуру в гексаметилфосфорамид/N-метилпирролидонной/литие-хлоридной системе. Известный прядильный "сироп" отличается использованием любого мономера, сродного с органическими растворителями. Указанный раствор выбран в качестве прототипа. Прототип проявляет свойство оптической анизотропии прядильного раствора, подготовленного путем растворения ПФТА, который представляет собой обычный пара-арамид в гексаметилфосфорной триамид/N-метилпирролидонной/литиехлоридной системе. Однако, он промышленно непригоден, т. к. гексаметилфосфорный триамид является канцерогеном. Известно пара-арамидное волокно, полученное следующим образом. Сначала проводили полимеризационную реакцию раствора в полярном амидном растворителе типа N-метил-2 пирролидон (NMP) или аналогичном ему. Затем ПФТА переосаждали, подвергали нейтрализации, промывали водой и высушивали с окончательным выделением в качестве полимера. Далее этот полимер растворяли в растворителе и превращали его в ПФТА-волокно путем использования способа мокрого формования. При выполнении этой операции в качестве растворителя прядильного "сиропа" использовали серную кислоту, поскольку в органических растворителях ПФТА трудно растворим (См. заявку на патент Японии JР-В-50-8474 фирмы "Кококу"). Этот прядильный раствор проявляет свойства оптической анизотропии. Таким образом волокно получают из прядильного "сиропа" путем использования концентрированной серной кислоты в качестве растворителя с учетом таких свойств, как возможность получения длинных волокон, обладающих особой прочностью и жесткостью. Операции для получения волокна согласно известному изобретению являются довольно сложными, а оборудование для этой цели - довольно дорогое, что вызывается коррозией в результате воздействия концентрированной серной кислоты на него, и необходимостью ее устранения. Кроме того, система, содержащая растворитель на основе гексаметилфосфорамида /Nметилпирролидона/хлорида лития, которая является единственной системой растворителя, используемой для подготовки оптически анизотропного ПФТА-раствора, с промышленной точки зрения неприменима, поскольку гексаметилфосфорамид обладает канцерогенными свойствами. Известно пара-арамидное волокно, полученное из прядильного раствора (См. заявку на патент Японии JР-В-50-8474 фирмы "Кококу"). В соответствии с известным изобретением параарамидное волокно получено из прядильного раствора, содержащего в качестве растворителя полярный амидный растворитель типа N-метил-2пирролидон (далее по тексту NMP) или аналогичный ему. Недостатком является то, что для подготовки оптически анизотропного ПФТА-раствора из которого прядут волокно, используют растворитель, неприменимый с промышленной точки зрения, поскольку он обладает канцерогенными свойствами. Известно пара-арамидное волокно, полученное из пара-арамидного прядильного раствора путем растворения ПФТА, который представляет собой обычную пара-амидную структуру, в гексаметилфосфорамид/N-метилпирролидонной/литиехлоридной системе (См. заявку на патент Японии JР-В-50-12485 того же заявителя). Указанное волокно выбрано в качестве прототипа. Прядильный "сироп" для получения волокна отличается использованием любого мономера, сродного с органическими растворителями. Однако, в промышленности такое волокно не производится, так как гексаметилфосфорный триамид является канцерогеном. С целью усовершенствования известного способа в настоящее время предложены различные способы для непосредственного формования пучка волокон или изготовления волокнистой массы из жидкого полимерного раствора, без разделения 3 39855 операции полимеризации и операции формования друг от друга. Известен способ получения волокна, который содержит операцию обработки поликонденсационной реакцией при эквимолярном соотношении в полярном амидном растворителе ароматического диамина и ароматического хлорангидрида карбоновой кислоты, в котором растворяют неорганическую соль, а процесс формования оптически анизотропного полимерного раствора производят непосредственно до завершения полимеризации в виде прядильного "сиропа" в коагуляционной ванне, содержащей третичный амин (см. заявку на патент Японии JР-ВЗ-29889, заявитель "Кококу"). Указанный способ выбран в качестве прототипа. Согласно способу по патенту, процесс полимеризации дополнительно ускоряется после формования под действием третичного амина/ присутствующего в коагуляционном растворе, и в конечном счете, обеспечивает получение арамидного волокна с высокой степенью полимеризации. В таком способе указанный полимерный прядильный раствор представляет собой ничто иное, как промежуточный продукт, полученный в сущности на половине пути процесса полимеризации. Итак, полимерный прядильный раствор находится в нестабильном состоянии и может легко превратиться в вещество с высоким молекулярным весом или целиком преобразоваться в гель. Это затрудняет получение продукта с одинаковым качеством и течение стабильного процесса. Таким образом, в настоящее время на этой стадии данный способ не может удовлетворять требованиям промышленного производства. Известна пара-арамидная волокнистая масса, полученная прядением пара-арамидного прядильного раствора низкой степени полимеризации и формованием волокон (см. заявку на патент Японии N 2-242912, заявитель "Кокай", выбранную в качестве прототипа) и способ получения волокнистой массы, который включает процесс обработки пара-замещенного ароматического диамина и пара-замещенного галоген-ангидрида дикарбоновой кислоты реакцией поликонденсации при эквимолярном соотношении в растворителе полярного амида, образования геля полимерного раствора, который находится в этой стадии как раз до завершения полимеризации и проявляет оптическую анизотропию при ориентировании и протекании раствора, затем следует операция разрезания геля на части и преобразования этих частей в волокнистую массу путем использования воды в качестве коагулянта при одновременном приложении к нему некоторой силы дробления. При осуществлении данного способа операцию полимеризации можно несколько дополнительно усилить путем выдерживания нарезанных кусков геля при высокой температуре и при этом, в качестве конечного продукта получается пара-амидная волокнистая масса с высоким молекулярным весом. Волокнистую массу получают механическим нарезанием ПФТА-волокна, диспергированием нарезанного волокна в воде и размельчением диспергированного волокна при помощи механических средств, таких как дробилки или им подобных устройств, с последующим фильтрованием и высушиванием. В таких известных способах опе рации полимеризации, формования и приготовления волокнистой массы полностью независимы друг от друга. Это означает, что операция полимеризации задействует полярный амидный растворитель, в операции формования используют концентрированную серную кислоту в качестве растворителя, а в операции приготовления волокнистой массы применяют воду в качестве среды диспергирования. Для промышленного способа изготовления это экономически невыгодно. Известны также волокнистая масса и способы ее получения (см. описания к JР-В-57-10885, JР-В61-42004, JР-А-62-45716 и JР-В-62-162013), которые в основном аналогичны описанным в вышеуказанных патентах. То есть, во всех этих процессах волокно или волокнистая масса получается путем формования полимерного раствора, проявляющего свойство некоторой оптической анизотропии на стадии непосредственно перед завершением поликонденсации, либо путем добавления коагулянтного раствора в полимерный раствор и с последующим приложением к несу большой сдвиговой силы. В любом из этих случаев ароматический диамин и ароматический галогенангидрид дикарбоновой кислоты подвергают воздействию реакции поликонденсации при эквимолярном соотношении, и последующая полимеризация получает ускорение либо параллельно с формованием или изготовлением волокнистой массы, либо непосредственно после формования или изготовления волокнистой массы с тем, чтобы получить арамидное волокно с высоким молекулярным весом или волокнистую массу в качестве конечного продукта. В соответствии с известными патентными публикациями, указанными выше, в которых используется концентрированная серная кислота, эти операции для получения волокна или волокнистой массы являются довольно сложными, а оборудование для этой цели - довольно дорогое, что вызывается коррозией в результате воздействия концентрированной серной кислоты на него, и необходимостью ее устранения. Кроме того, система, содержащая растворитель на основе гексаметилфосфорамида/N-метилпирролидона/хлорида лития, которая является единственной системой растворителя, используемой по сообщениям для подготовки оптически анизотропного ПФТАраствора, с промышленной точки зрения неприменима, поскольку гексаметилфосфорамид обладает канцерогенными свойствами. Далее, согласно способам, упомянутым в известных патентных публикациях, ароматический диамин и ароматический галоидоангидрид дикарбона подвергают реакции полконденсации при эквимолярном соотношении, и при этом волокно или волокнистая масса формируется из полимерного прядильного раствора, проявляющего свойства оптической анизотропии на стадии непосредственно перед завершением полимеризации. В таком способе указанный полимерный прядильный раствор представляет собой ничто иное, как промежуточный продукт, полученный в сущности на половине пути процесса полимеризации. Итак, полимерный прядильный раствор находится в нестабильном состоянии и может легко превратиться в вещество с высоким молекулярным весом 4 39855 или целиком преобразоваться в гель. Это затрудняет получение продукта с одинаковым качеством и течение стабильного процесса. Таким образом, в настоящее время на этой стадии известные способы не могут удовлетворять требованиям промышленного производства. В основу изобретения поставлена задача создать такие пара-арамидный раствор, параарамидное волокно, пара-арамидную волокнистую массу и способы их изготовления, в которых введение новых компонентов, новое их соотношение, новая последовательность технологических операций, а также изменение сущности некоторых операций, позволило бы уменьшить число операций, использовать более дешевое оборудование за счет исключения из технологии использование концентрированной серной кислоты, расширить промышленную применимость за счет исключения канцерогенных компонентов, а также получение продукта с однородной стабильностью качества в соответствии с требованиями промышленной выгоды и простоты. Поставленная задача решается тем, что параарамидный прядильный раствор низкой степени полимеризации, содержащий пара-арамид и раствор, согласно изобретению, содержит по весу 410% пара-арамида при значении характеристической вязкости порядка 1.0-2.5 децилитра/грамм и 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла в полярном амидном растворителе и проявляет свойство оптической анизотропии. Способ получения пара-арамидного прядильного раствора путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе согласно изобретению содержит операции добавления 0.94-0.99 моля пара-ориентированного к 1.00 молю пара-ориентированного ароматического диамина в полярный растворитель, содержащий по весу 2-10% хлорида щелочного металла или хлорида щелочноземельного металла, выполнения полимеризации при температуре от -20°С до +50°С с тем, чтобы образовать пара-арамидный прядильный раствор низкой степени полимеризации, проявляющий свойство оптической анизотропии и имеющий пара-арамидную концентрацию порядка 4-10% по весу. Поставленная задача решается также тем, что пара-арамидное волокно, согласно изобретению, получено прядением пара-арамидного прядильного раствора низкой степени полимеризации, проявляющего свойство оптической анизотропии, содержащего по весу 4-10% пара-арамида при значении характеристической вязкости порядка 1.02.5 децилитра/грамм и 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла в полярном амидном растворителе. Способ получения пара-арамидного волокна путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе и прядения прядильного раствора путем упомянутой полимеризации согласно изобретению содержит операции добавления 0.94-0.99 моля пара-ориентированного к 1.00 молю пара-ориентированного ароматического диамина в полярный растворитель, содержащий по весу 2-10% хлорида щелочного металла или хлорида щелочноземельного металла, выполнения полимеризации при температуре от -20°С до +50°С с тем, чтобы образовать пара-арамидный прядильный раствор низкой степени полимеризации, проявляющий свойство оптической анизотропии и имеющий пара-арамидную концентрацию порядка 4-10% по весу, и формование прядильного раствора. Поставленная задача решается также тем, что пара-арамидная волокнистая масса, согласно изобретению, получена прядением параарамидного прядильного раствора низкой степени полимеризации для формования пара-арамидного волокна, где прядильный раствор проявляющий свойство оптической анизотропии, содержит по весу 4-10% пара-арамида при значении характеристической вязкости порядка 1.0-2.5 децилитра/грамм и 2-10% по весу хлорида щелочного металла либо хлорида щелочноземельного металла в полярном амидном растворителе, нарезанием пара-арамидного волокна в виде короткого волокна, механического фибриллирования короткого волокна посредством большой сдвиговой силы и сушку фибриллированного короткого волокна. Способ получения пара-арамидной волокнистой массы путем полимеризации ароматического диамина и ароматического галогенангидрида дикарбоновой кислоты в растворителе, прядения прядильного раствора полученного путем упомянутой полимеризации, нарезания и фибриллирования волокна полученного упомянутым прядением, согласно изобретению содержит операции добавления 0.94-0.99 моля пара-ориентированного ароматического галогенангидрида дикарбоновой кислоты к 1.00 молю пара-ориентированного ароматического диамина в полярный амидный растворитель, в котором растворены 2-10% по весу хлорида щелочного металла или хлорида щелочноземельного металла, выполнения полимеризации при температуре от -20°С до +50°С с тем, чтобы образовать пара-арамидный прядильный раствор низкой степени полимеризации, проявляющий свойство оптической анизотропии и имеющий пара-арамидную концентрацию порядка 4-10% по весу, прядение прядильного раствора, чтобы сформовать пара-арамидное волокно, нарезание волокна в виде короткого волокна и механического фибриллирования короткого волокна посредством большой сдвиговой силы и последующей сушкой фибриллированного короткого волокна. Пара-арамид представляет собой поли (парафенилентерефталамида), поли (4,4'-бензанилидтерефталамид), поли (парафениленамид, 4,4'бифенилендикарбоновой кислоты или поли (парафениленамид-2,6-нафталин-дикарбоновой кислоты). В качестве полярного амидного растворителя выбран N,N'-диметилформамид, N,N'-диметилацетамид, N-метил-2-пирролидон либо N,N,N',N'-тетраметилмочевина. Хлорид щелочного металла или хлорид щелочноземельного металла представлен хлоридом лития или хлоридом кальция. 5 39855 В способах получения пара-арамидного прядильного раствора, пара-арамидного волокна и пара-арамидной волокнистой массы согласно предложенному изобретению к 1.00 молю параориентированного ароматического диамина добавлено 0.95-0.98 моля пара-ориентированного ароматического галогенангидрида дикарбоновой кислоты. Ароматический диамин представляет собой диамин парафенилена, 4,4'-диаминобифенил, 2метил-парафенилендиамин, 2-хлоро-парафенилен-диамин, 2,6-нафталендиамин, 1,5-диаминанафталина или 4,4'-диаминобензанилид. Используемый в способах получения параарамидного прядильного раствора, параарамидного волокна и пара-арамидной волокнистой массы согласно предложенному изобретению пара-ориентированный ароматический галогенангидрид дикарбоновой кислоты представляет терефталойлхлорид, 4,4'-бензойлхлорид, хлоротерефталойлхлорид, 2,5-дихлортерефталойлхлорид, 2-метилтерефталойлхлорид, хлорангидрид, 2,6-нафтален-дикарбоновой кислоты или хлорангидрид, 1,5-нафталендикарбоновой кислоты. Использование самого пара-арамидного полимерного раствора в качестве прядильного "сиропа", проявляющего свойства оптической анизотропии (здесь и далее по тексту называется как пара-арамидный "сироп") позволяет сделать число операций меньше, чем в известных способах, что обеспечивает возможность более выгодного получения арамидного волокна с промышленной точки зрения. Кроме того, обеспечивается возможность получения пара-арамидной волокнистой массы из указанного арамидного волокна на более выгодной основе с экономической точки зрения. Пара-арамидный прядильный раствор с малой степенью полимеризации настоящего изобретения проявляет стабильное жидкое кристаллическое состояние при низкой температуре. Кроме того, пара-арамидный прядильный раствор с низкой степенью полимеризации, согласно настоящему изобретению, имеет преимущества при его изготовлении с промышленной точки зрения с учетом того, что упрощается сам производственный процесс, и этот процесс не связан с проблемой предотвращения коррозии аппаратных средств под действием концентрированной серной кислоты в отличие от известных прядильных растворов, использующих концентрированную серную кислоту в качестве растворителя. Далее, согласно способу настоящего изобретения, этот полимерный раствор можно непосредственно вытягивать в нить, и продукт может превращаться в волокнистую массу в состоянии мокрой пряжи, при этом достигается существенное упрощение производственного процесса по сравнению с известными производственными процессами использования пара-арамидной волокнистой массы. Пара-арамидное волокно, полученное из пара-арамидного прядильного раствора с низкой степенью полимеризации по настоящему изобретению, обладает значительно более высокими характеристиками в качестве исходного материала пара-арамидной волокнистой массы. Говоря бо лее конкретно, пара-арамидная бумага, обладающая продолжительным разрушающим отрезком, может быть изготовлена из пара-арамидной волокнистой массы, согласно настоящему изобретению. При ее использования в качестве исходного материала для материалов, работающих на фрикционный износ, включая автомобильные тормоза и т.п., удерживание наполнителя остается хорошим. Более детальное пояснение сущности настоящего изобретения представлено ниже. Как принято, согласно настоящему изобретению, термин "пара-арамид" означает вещество, полученное при помощи поликонденсации параориентированного ароматического диамина и пара-ориентированного галоида дикарбоновой кислоты, в которых повторяющиеся звенья обладают амидными связями, расположенными по существу в пара-ориентированных или почти параориентированных противоположных местах ароматического кольца, а именно в таких коаксиально или параллельно размещенных позициях, как это имеет место в 4,4'-бифенилене, 1,5-нафталине, 2,6-нафталине и т.п. Конкретные примеры указанного пара-арамида включают арамиды таких структур, которые обладают поли-ориентированным видом или видом, близким к нему таких как: поли (парафенилентерефталамида), поли (4,4'-бензанилидтерефталамида), поли (парафенилен-4,4'-дифениленамида дикарбоновой кислоты), поли (нафталин-2,6 нафталинамида дикарбоновой кислоты) и им подобных. Наиболее представительными этой группы пара-арамидов являются поли (парафенилентерефталамиды). Как принято в настоящем изобретении, термин "пара-арамид с низкой степенью полимеризации" означает понятие пара-арамидов, в которых характеристическая вязкость соответствует пределу от 1.0 до 2.5 децилитра/грамм и в предпочтительном варианте от 1.5 до 2.2 децилитра/грамм, причем термин "Характеристическая вязкость", применяемый в настоящем изобретении, трактуется так, как определено в последующем изложении. Если характеристическая вязкость параарамида составляет менее 1.0 децилитра/грамм, то данный пара-арамид не может проявлять достаточную механическую прочность, как параарамидное волокно, что происходит в результате того, что пара-арамидная волокнистая масса, полученная из него, имеет низкую механическую прочность. Если значение характеристической вязкости превышает 2.5 децилитра/грамм, то число концевых функциональных групп на удельный вес пара-арамида слишком мало, в результате чего при использовании в качестве волокнистой массы, это арамидное волокно будет обладать недостаточными свойствам по силе сцепления с матричным полимером. Помимо этого, раствор такого полимера не может быть стабильным жидким полимерным прядильным раствором с проявлением свойств оптической анизотропии, однако он формирует гель и затрудняет работу по формованию. Пара-арамидный прядильный раствор с низкой степенью полимеризации по настоящему изобретению получают путем добавления 0.94-0.98 6 39855 моль, предпочтительно 0.95-0.98 моль параориентированного ароматического галогенангидрид дикарбоновой кислоты к 1.00 молю параориентированного ароматического диамина в полярный раствор, в котором растворяют 2-10% весовых единиц хлорида щелочного металла или хлорида щелочноземельного металла так, чтобы концентрация пара-арамида, образованного в нем, достигала 4-10% веса, и путем выполнения полимеризации при температуре от -20°С до +50°С. В качестве примеров пара-ориентированных ароматических диаминов, применяемых в настоящем изобретении включены парафенилендиамин, 4,4'-диаминобифенил, 2-метил-парафенилендиамин, 2-хлоро-парафениле-нэдиамин, 2,6нафталендиамин, 1,5-нафталендиамин, 4,4'-диаминобенэа-нилид и аналогичные им. В качестве примеров пара-ориентированных ароматических галогенангидридов дикарбоновой кислоты, примененных согласно изобретению, включены терефталоилхлорид, 4,4'-бензоилхлорид, 2-метилтерефталоилхлорид, 2,5-дихлоротерефталоилхлорида, 2-метилтерефталоилхлорид хлорангидрид, 2,6-нафталиндикарбоновой кислоты хлорангидрид, 1,5-нафталиндикарбоновой кислоты и аналогичные им. В настоящем изобретении используется 0.940.99 моль, предпочтительно 0.95-0.99 моль параориентированного ароматического галогенангидрида дикарбоновой кислоты на 1.00 моль параориентированного ароматического диамина. При таком условии можно получить требуемый параарамидный прядильный раствор, пара-арамидные волокна и волокнистую массу с низким уровнем полимеризации. Поскольку на степень полимеризации (выраженной характеристической вязкостью) полученного пара-арамида влияет присутствие воды в полимеризационной системе, количество воды следует свести к возможному минимуму. Концентрация пара-арамида в жидком полимерном прядильном растворе регулируется так, чтобы она составляла по весу 4-10%, а в предпочтительном варианте 5-9% по весу. Если концентрация пара-арамида по весу менее 4%, то полимерный раствор является оптически изотропным. Волокно, полученное из такого полимерного раствора, уступает по прочности и жесткости, и такое волокно едва ли обеспечит получение волокнистой массы с достаточным количеством элементарных волокон. Если концентрация пара-арамида окажется по весу более 10%, то в полимерном растворе наблюдается осаждение полимера, и он не может использоваться в качестве стабильного прядильного раствора. В качестве примеров хлоридов щелочных металлов или щелочноземельных металлов, применяемых в настоящем изобретении, включены хлорид лития и хлорид кальция. На 1.00 моль амидной группы, образованной поликонденсацией, эти хлориды предпочтительно добавлять в количестве 0.5-2.5 молей, а в более предпочтительном варианте в количестве 0.5-1.5 молей, а в самом предпочтительном варианте в количестве 0.7-1.3 молей. Если количество хлорида окажется менее, чем 0.5 моля, то образованный пара-арамид оказывается по растворимости недостаточным. Если же количество хлорида составит более 2.5 моля, то полимерный раствор окажется слишком вязким и прядомость раствора окажется нежелательно слабой. Таким образом, концентрация хлорида щелочных и щелочноземельных металлов, принятая в данном изобретении, равняется по весу 210%. Если концентрация хлорида составит менее 2% по весу, то пара-арамид, образованный поликонденсацией недостаточен по растворимости. Если количество хлорида превышает 10% по весу, то растворение хлорида в полярном амидном растворителе трудно достижимо. В качестве конкретных примеров полярного амидного растворителя, применяемого в настоящем изобретении, включает NN'-диметилформамид, NN'-диметиласетамид, N-метил-2-пирролидон, N,N,N',N'-тетраметилмочевина и аналогичные им. Согласно настоящему изобретению, температура полимеризации пара-арамида составляет от -20°С до +50°С, в предпочтительном варианте от 10°С до +30°С, а в самом лучшем варианте от 0°С до +25°С. При выходе температуры полимеризации за рамки вышеуказанных значений параарамид осаждается вне полимеризационной системы и данный раствор становится непригодным для использования в качестве прядильного "сиропа". При таком температурном режиме данный полимерный раствор остается в жидкой кристаллической фазе и проявляет свойства оптической анизотропии, и волокно, полученное из него путем формования, может иметь достаточную степень кристаллизации и уровень кристаллической ориентации. При температуре полимеризации за пределами нижнего уровня значений приводит к уменьшению скорости полимеризации и требует удлинения времени полимеризации, что невыгодно в промышленном производстве. Когда полимерный раствор по настоящему изобретению используется для формования в качестве прядильного "сиропа", оптимальный диапазон коэффициента вытяжки пряжи не является критическим, однако, этот коэффициент меняется в зависимости от метода формования. В частности, коэффициент вытяжки составляет порядка 0.5-2 в мокрых системах формования и порядка 28 в полу мокрых системах формования типа процессов с воздушным зазором. По настоящему изобретению волокнистую массу можно образовать согласно известному способу. Говоря конкретно, пара-арамидное волокно, полученное формованием, преобразуется в короткое волокно путем вытягивания, нарезки и измельчения. В последующем это короткое волокно фибриллируется, преобразуется в виде элементарных волокон. Процесс фибриллирования требует использования механической сдвиговой силы типа измельчения, перетирания, ударного воздействия либо размола, и эти действия могут выполняться одновременно с образованием укороченного волокна в случае необходимости. Для процесса фибриллирования различные роллы, голландские молотильные барабаны, рафинеры и аналогичные им механизмы, обычно применяемые в процессе изготовления бумаги, находят успешное применение. 7 39855 Предпочтительный вариант способа для изготовления волокнистой массы содержит формование пара-арамидного прядильного раствора с низкой степенью полимеризации, согласно изобретению, с целью получения пара-арамидного волокна, нарезания пара-арамидного волокна в размягченном в воде состоянии для получения короткого волокна, механическое фибриллирование короткого волокна с использованием большой сдвиговой силы и сушку элементарного волокна для получения волокнистой массы. В качестве другого способа, который также приемлем, является способ, при котором фибриллирование осуществляют после сушки. По настоящему изобретению пара-арамидная волокнистая масса полезна в качестве исходного материала для получения пара-арамидной бумаги, фрикционных материалов, включая автомобильные тормоза, различные прокладки и т.п. Далее, существо настоящего изобретения поясняется конкретно на следующих примерах. Способы контроля и оценки, а также критерий суждения, примененные в этих примерах и примерах для сравнения выбраны следующим образом: (1) Характеристическая вязкость Согласно настоящему изобретению, под термином "характеристическая вязкость" понимается та вязкость, которая замеряется в соответствии со следующим способом. Так, на каждом растворе, приготовленном путем растворения 0.5 г. пара-арамидного полимера в 100 мл 96-98% серной кислоты и в самой серной кислоте той же концентрации измерялось время текучести при температуре 30ºС с использованием капиллярного вискозиметра. Характеристическая вязкость была вычислена из отношения времени текучести в соответствии со следующим уравнением: Характеристическая вязкость = ln(Т/То)/С (в единицах: децилитр/г) где Т и То представляют собой время текучести пара-арамидного/сернокислого раствора и собственно самой серной кислоты, а С представляет собой концентрацию (в г/децилитр) пара-арамида в растворе пара-арамида и серной кислоты. (2) Удельная поверхность Удельная поверхность пара-арамида (в м2/г измерена, исходя из поглощения азота путем применения БЭТ-метода для измерения удельной поверхности с использованием прибора "Flousolp", модель 112300, изготавливаемого фирмой "Микромеллитикс Ко". (3) Предел прочности при растяжении одного волокна. Измерение проведено согласно Японскому промышленному стандарту R 7601. (4) Оценка оптической анизотропии (жидкое кристаллическое состояние) На растворе с завершенной полимеризацией в зависимости от наличия наблюдаемого осаждения пара-арамидного полимера или по его отсутствию исследовалось при помощи флуоресцентного микроскопа. В том случае, когда признаки осаждения полимера не наблюдались и содержимое полимеризационного реактора осталось белым и матовым в процессе перемешивания и характеризовалось прозрачностью в процессе оста новки перемешивания, полимерный раствор проявлял себя в жидком кристаллическом состоянии. Это все давало основание судить о наличии оптической анизотропии. (5) Измерение вязкости полимерного прядильного раствора. На растворе с завершенной полимеризацией (известном как "полимерный прядильный раствор"), была измерена частотная дисперсия динамической вязкости при температуре порядка -5°С при помощи прибора RDS-11, изготавливаемого фирмой "Рхеометрик Ко". Для удобства измерения вязкости сравнивались по динамической вязкости на скорости сдвига порядка 100 рад/с. (6) Оценка качества волокнистой массы Главные характеристики волокнистой массы оценивались в зависимости от двух факторов применения. Так, характеристика пара-арамидной бумаги оценивалась путем измерения длины обрыва, согласно Японскому промышленному стандарту Р8113. В качестве исходного материала для изготовления фрикционных материалов, включая автомобильные тормоза, оценивалось удержание наполнителя путем контроля просеиваемой волокнистой массы, согласно Японскому промышленному стандарту Р8207. При использовании в качестве исходного материала для фрикционного материала пара-арамидная волокнистая масса смешивалась с составом, содержащим неорганический наполнитель, неорганическое укороченное волокно и фенольную смолу. В отсутствии параарамидной волокнистой массы указанный состав представляет очевидную совокупность порошкообразного вещества, с которым будет трудно работать на последующих операциях. Благодаря наличию пара-арамида, порошкообразный состав может сохранять свой вид и становится удобным для работы на этом этапе для получения фрикционного материала. Оценка этой важной характеристики пара-арамида по свойству наполнителя сохранять свою устойчивость закреплена Японским промышленным стандартом Р8207 и служит в качестве важного показателя. Примеры 1-5. Производство поли(парафенилентерефталамида) путем полимеризации. Процесс полимеризации пара(фенилен амида терефталевой кислоты) был осуществлен путем использования 500 мл отдельной колбы, оснащенной диском для перемешивания, термометром, трубкой для подачи азота и отверстия для подачи порошка. После достаточной просушки колбы 300 г (Nметил-2-пирролидона) и сухого хлорида кальция, количество которого показано в таблице 1, были загружены внутрь и размешаны до полного растворения при температуре внутри порядка 85°С. Далее, парафенилендиамин (обозначенный как ПФД), количество которого показано в таблице 1, было добавлено и растворено, а затем содержимое колбы было охлаждено до внутренней температуры -6°С. Затем при поддержании температуры внутри до +5°С или ниже постепенно введена добавка терефталойл хлорида (здесь и последующем просто как ТФХ), весовое количество которой соответствует данным таблицы 1. После добавления ТФХ окончательная смесь выдерживалась в течение 2 часов при температуре -6°С до 8 39855 0°С с тем, чтобы получить стабильный полимерный раствор, а именно пара-арамидный прядильный состав с низкой степенью полимеризации, согласно изобретению. Эти результаты эксперимента также показаны в таблице 1. Сравнительные примеры 1 и 2 Поли(парафенилентерефталамида) был подготовлен путем повторения процедуры примеров 1-5, за исключением состава компонентов, как это показано в таблице 1. Таблица 1 0,135 0,120 0,114 0,135 0,120 0,115 0,135 0,120 0,117 0,135 0,120 0,118 0,160 0,120 0,114 Сравнит. прим. 1 0,135 0,120 0,112 0,950 0,958 0,975 0,983 0,950 0,993 1,00 Жидкий крист. Жидкий крист. Жидкий крист. Жидкий крист. Жидкий крист. Жидкий крист. Осадок 0,18 1,87 2,47 2,47 1,23 0,92 4,1 Пример 1 Пример 2 Пример 3 Пример 4 Пример 5 СаСl2 (моль) ПФДА (моль) ТФХ (моль) ТФХ/ПФДА (моль/моль) Вид полимерного раствора Характеристическая вязкость (децил/г) В сравнительном примере 2 предполагалось, что полимерный раствор находится в состоянии отстоя. Поли(парафенилен амида терефталевой кислоты) по примеру 1 для сравнения обладал весьма малой характеристической вязкостью, из чего вытекает малая механическая прочность волокна, полученного из него. Пример 6 (Производство поли(парафенилентерефталамида) путем полимеризации). Полимеризация пара(фенилентерефталамида) была выполнена путем использования 500 мл отдельной колбы, оснащенной диском для перемешивания, термометром, трубкой для впуска азота и отверстием для подачи порошка. После достаточной просушки колбы в нее были загружены и полностью растворены при темпе Сравнит прим. 2 0,135 0,120 О,120 ратуре внутри порядка 85°С 300 г NMP и сухого хлорида кальция, количество, как это показано в таблице 2. Затем ПФДА, количество которого представлено в таблице 2, был добавлен и растворен, а содержимое колбы охлаждено до температуры внутри до -6°С. Затем, поддерживая внутреннюю температуру на уровне +5°С или ниже, постепенно добавлен терефталойл хлорида в количестве согласно таблице 2. После добавки ТФХ окончательная смесь выдерживалась в течение 2 часов при температуре от -6°С до 0°С для получения стабильного полимерного раствора, а именно, пара-арамидного прядильного раствора с низкой степенью полимеризации, согласно настоящему изобретению. Результаты этого эксперимента показаны в таблице 2. Таблица 2 Пример 6 Пример 7 Пример 8 Пример 9 Пример 10 Пример 11 Пример 12 Пример 13 Пример 14 Пример 15 Пример 16 Пример 17 Пример 18 Пример 19 Сравнит. пример 3 -"- 4 -"- 5 CaCl2 (моль) 0,169 0,203 0,211 0,127 0,171 0,085 0,103 0,148 0,135 0,135 0,109 0,232 0,169 0,169 0,041 0,135 0,203 Формирование смеси загрузки при операции полимеризации ПФДА ТФХ ТФХ/ПФДА CaCl2/ПФДА Конц. CaCl2 (моль) (моль) (моль/моль) (моль/моль) (% по весу) 0,120 0,115 0,958 1,41 5,35 0,120 0,115 0,958 1,69 6,42 0,150 0,144 0,960 1,41 6,54 0,090 0,087 0,960 1,41 4,01 0,090 0,086 0,960 1,90 5,59 0,060 0,058 0,961 1,41 2,90 0,075 0,072 0,959 1,43 3,47 0,105 0,101 0,963 1,41 4,68 0,120 0,114 0,950 1,13 4,38 0,120 0,116 0,967 1,13 4,37 0,090 0,086 0,956 1,87 5,51 0,105 0,101 0,968 2,21 7,37 0,090 0,088 0,956 1,87 5,51 0,090 0,086 0,956 1,87 5,51 0,030 0,029 0,961 1,37 1,46 0,120 0,119 0,992 1,13 4,37 0,180 0,175 0,972 1,13 6,17 (Примечание 1) Малое количество полимера дало осадок. 9 39855 Продолжение табл. 2 Характеристич вязкость полимера (децил./грамм) Полимер. концентр. в полим. прядил. раств. (% по весу) Свойства полимерного прядильного раствора после завершения полимеризации Форма Динамич. вязкость (в пуазах) Жидк. кристалл 40 -"90 -"-(Прим Л) -"100 -"40 Оптич.-Жидкий изо230 тропн.кристалл Жидкий кристалл 120 -"-"-"-"-"-"-" 1,81 1,50 1,66 1,85 1,71 8,0 8,0 9,8 6,0 6,2 1,67 4,3 1,75 1,88 1,18 2,08 1,97 2,09 1,79 1,63 5,3 7,2 8,1 8,2 6,2 7,0 6,2 6,2 1,66 2,2 Оптич. изотропн. 2,58 1,38 8,3 11,6 Эластичный С осажден. полимера 30 Полимеризация пара(фенилентерефталамида) выполнена с использованием 5-литровой отдельной колбы, оснащенной перемешивающим диском, термометром, трубкой для впуска азота и отверстием для подачи порошкообразного материала. После тщательной просушки колбы загружены и полностью растворены при температуре внутри ее порядка 85°С 3 кг НМП и 197.0 г. (1.775 моля) хлорида кальция. Затем было добавлено ПФДА в количестве 97.33 г. (0.900 моля) и растворено, а содержимое колбы было охлаждено до температуры внутри, равной -5°С. Затем, поддерживая температуру внутри порядка +5°С или ниже, постепенно добавили 176.55 г (0.870 моля) ТФХ. После добавления ТФХ результирующая смесь выдерживалась в течение 2 часов при температуре от -6°С до 0°С с тем, чтобы получить стабильный полимерный раствор, а именно, параарамидный прядильный раствор с низкой степенью полимеризации. Одна часть полимерного раствора была добавлена водой с тем, чтобы разделить полимер в качестве осадка. Полученный поли(парафенилентерефталамида) обладал характеристической вязкостью порядка 1.52 децилитра/грамм. Примеры 21-24 Формование поли(парафенилентерефталамида) Путем использования водного раствора, содержащего по весу 20% NMP, в качестве коагуляционного раствора, прядильные растворы, полученные в примерах 16, 18 и 19, были подвергнуты формовочному контролю при помощи упрощенной формовочной аппаратуры шприцевого типа, подключенной к насосу с постоянной скоростью. Формовочный наконечник имел коническую форму с цилиндрической концевой насадкой. В цилиндри Примеры 7-19 и примеры 3-5 для сопоставления Производство поли(парафенилен амида терефталевой кислоты) путем полемиризации Пара(фенилен амида терефталевой кислоты) подвергнут полимеризации аналогично примеру 6, за исключением количества загруженного исходного материала, которые были изменены по величине с тем, чтобы получить пара-арамидный прядильный раствор с низкой степенью полимеризации, согласно настоящему изобретению. Результаты эксперимента показаны в таблице 2. Как это очевидно из примера 11, область (зона), где в прядильном растворе закончилась полимеризация, проявляет свойство оптической анизотропии, фаза жидкого кристалла вначале возникает при полимерной концентрации порядка 4% по весу. В этой зоне вязкость полимерного прядильного раствора возрастает по мере увеличения этой полимерной концентрации. Из примера 5 для сопоставления становится очевидным, что осаждение полимера начинается тогда, когда полимерная концентрация превысила по весу 10%. С другой стороны, как показано на примерах 6, 9 и 12, степень вязкости полимерного прядильного раствора уменьшается с увеличением полимерной концентрации в жидкой кристаллической зоне. Когда характеристическая вязкость полимера превышает значение 2.5, полимерный прядильный раствор становится эластичным и непригодным для использования в качестве прядильного "сиропа", как это показано в примере 5 для сопоставления под позицией 4. Пример 20 Производство поли(парафенилентерефталамида) путем полимеризации. 10 39855 ческой части были предусмотрены отверстия с отношением длины к ширине равным 1. Диаметр отверстий составлял 0.07 мм, а число отверстий было равно 100. Отношение вытягивания при формовании составляло значение, как это показа но в таблице 3. После формования отдельные волокна были обмыты водой и высушены. Деньечисло и предел прочности при растяжении отдельного волокна были измерены для получения результатов, представленных в таблице 3. Таблица 3 Пример N 21 22 23 24 Предел прочноСредн. тонина сти на растяже- Степень вытяжки Номер примера Режим формоваотдельн. волокна ние отдельн. во- во время формополимеризации ния (диаметр) вания локна грамм/диаметр Исключит. мок16 2,2 9,4 1,5 рое 18 2,3 7,7 1,2 формование 19 2,1 8,8 1,2 -"20 3,0 5,4 1,0 -"км. По сравнению с нею пара-арамидная бумага, согласно изобретению, показала не уступающие по прочности характеристики. Рекомендуемый пример 2 Оценка поли(парафенилентерефталамид) волокнистой массы в качестве материала для тормозов. Поли(парафенилентерефталамид) волокнистая масса была приготовлена повторением процедур по примеру 21 и 25. После просушки волокнистая масса, полученная таким образом, имела удельную поверхность порядка 3 м2/г. Затем, была измерена характеристика сухой волокнистой массы как исходный материал для изготовления автомобильных тормозов. Состав для изготовления тормозов имел следующее соотношение компонентов: пара-арамидная волокнистая масса: 2.16 весовых частей минеральная вата: 24.84 весовых частей сульфат бария: 35.1 весовых частей каолинит: 27.1 весовых частей порошкообразная фенолоальдегидная смола: 10.8 весовых частей. Эти ингредиенты были перемешаны между собой сухим методом. Затем была замерена, согласно Японскому промышленному стандарту Р8207, величина удерживания наполнителя смеси, полученной таким образом. В результате показатель удержания наполнителя составил 62% в пара-арамидной волокнистой массе, согласно настоящему изобретению, и лишь 48% в известных пара-арамидных волокнистых массах, имеющихся на рынке. Как известно, более высокое значение показателя удержания наполнителя обеспечивает лучшие возможности для работы в процессе изготовления фрикционного материала. Вышеупомянутые результаты свидетельствуют на примере данного рекомендованного примера о высоком эксплуатационном качестве данной параарамидной волокнистой массы. Пример 26 Производство поли(парафенилентерефталамид) при помощи процесса полимеризации. Процесс полимеризации пара(фенилентерефталамид) был проведен с использованием 500 мл - отдельной колбы, оснащенной перемешивающим диском, термометром, трубкой впуска азота и отверстием для подачи порошкообразного материала. После достаточной просушки колбы в нее По сравнению с коммерчески доступными на рынке пара-арамидными волокнами, выпускаемыми путем применения способа формования воздушного зазора из прядильного "сиропа" с использованием серной кислоты в качестве растворителя, предел прочности при растяжении волокна, полученного нами, составлял порядка 1/5 до 1/2. Однако значение предела прочности при растяжении волокна, полученного нами, был сопоставим с обычными высокопрочными волокнами, такими как высокопрочный нейлон и т.п. Пример 25 Производство поли(парафенилентерефталамида) волокнистой массы. Мокрая нить поли(парафенилентерефталамида), полученная в примере 21, была разрезана по длине порядка 30 мм и введена в волокнистую массу при помощи смесительного устройства PFI, изготовленного японской фирмой "Кумагая Рики Коге К.К.". Эта мокрая волокнистая масса поли(парафенилентерефталамида), полученная таким образом, была подвергнута сушению, а ее удельная поверхность - замеру. Результат составил порядка 2 м2/г. Рекомендуемый пример 1 (Производство и оценка поли(парафенилентерефталамидной) бумаги.) Волокнистая масса, полученная согласно примеру 25, была введена в бумагу в мокром состоянии при помощи стандартной машины для производства прямоугольных листов бумаги, выпуск которой осуществляет фирма "Кумагая Рики Коге К.К.", и затем была высушена с целью получения бумаги, сделанной из пара-арамидной волокнистой массы. Эта пара-арамидная бумага из волокнистой массы имела толщину порядка 100 микрон и ее длина при испытании на разрыв составила 0.11 км. В мокром состоянии содержание твердого компонента в волокнистой массе (параарамида) составило по весу 20%, что получено в результате измерений веса до и после сушки. Для сравнения была изготовлена пара-арамидная бумага из волокнистой массы известной параарамидной волокнистой массы, имеющейся на рынке путем применения бумагоделательной машины, как было указано выше. Эта выбранная для сравнения пара-арамидная бумага из волокнистой массы обладала разрывной длиной порядка 0.08 11 39855 был загружен хлорид кальция весом 25.63 г., который был предварительно высушен при температуре 200ºС в течение 2 часов, и затем добавлен состав НМЛ весом 390 г; температура при этом была поднята внутри до 85ºС. После того, как хлорид кальция полностью растворился, эта смесь была охлаждена (произвольно) до комнатной температуры и затем внутрь колбы был добавлен ПФДА весом 12.65 г (0.117 моля) и полностью растворен. Полученный раствор был охлажден ледяной водой, имеющей температуру порядка 2°С-3°С. Когда температура внутри колбы достигла 5°С, около 1/3 части общего количества ТФХ, которое следует загрузить (22.74 г., 0.112 моля - общее количество), постепенно добавили в колбу. В результате этого внутренняя температура колбы повысилась до 8°С, что обусловлено выделением тепла из-за процесса полимеризации, и, спустя 10 минут эта внутренняя температура понизилась до 3°С. В этот момент времени была осуществлена постепенная добавка в колбу еще 1/3 части общего количества ТФХ. При этом произошло повышение внутренней температуры до 10°С с последующим снижением температуры до 5°С спустя 10 минут. Когда значение внутренней температуры достигло +5ºС, внутрь колбы постепенно добавили оставшуюся часть ТФХ. В данный момент времени полимерный раствор приобрел повышенную вязкость при отсутствии процесса интенсивной полимеризации, причем внутренняя температура держалась почти на постоянной отметке +5°С. По завершению растворения ТФХ смесь выдерживали в течение двух часов при температуре +5°С. После указанного срока выдержки полимерный раствор (полимерный прядильный раствор) проявлял свойство оптической анизотропии. То есть данный раствор представлял собой так называемый лиотропный раствор. Поли (парафенилентерефталамид) синтезированный указанным выше способом, обладал значением характеристической вязкости порядка 1.54 децилитра/грамм. Пример 27 Производство поли(парафенилентерефталамида) при помощи полимеризации. Аналогично примеру 26 были растворены 25.68 г хлорида кальция и 12.65 г ПФДА в 390 НМП. После охлаждения в полученный раствор с внутренней температурой порядка +5°С добавили ТФХ, количество которого несколько превышало треть от суммарного количества ТФХ (общее количество ТФХ для введения в колбу составляло 22.84 г., 0.113 моля). Это привело к повышению внутренней температуры до 22°С с последующим снижением температуры до +5°С. Спустя 15 минут после того как внутренняя температура достигала величины +5°С, оставшееся количество ТФХ постепенно загружали в три приема. В процессе регулирования внутренней температуры с тем, чтобы она находилась в пределах 8-11°С, данную смесь выдерживали в течение некоторого времени. После операции выдерживания данный полимерный раствор (пара-арамидный прядильный раствор с низкой степенью полимеризации) проявлял свойство оптической анизотропии. Часть этого полимерного раствора извлекали и переосаждали водой для получения полимера. Этот поли (парафенилентерефталамида), полученный таким образом обладал характеристической вязкостью порядка 2.00 децилитр/грамм. Пример 28 [Производство (получение) поли(парафенилентерефталамида) при помощи полимеризации]. Аналогично примеру 26 хлорид кальция весом 25.68 г и PPD весом 12.65 г были растворены в 290 г НМП. Полученный раствор был охлажден и, когда внутренняя температура достигла +14°С, приблизительно 1/10 часть общего количества ТФХ, которое необходимо внести (22.62 г, 0.1114 моля), была добавлена в колбу. В результате этого внутренняя температура вновь поднялась до уровня +17°С и затем упала. Когда внутренняя температура снизилась до +14°С, спустя приблизительно 5 минут другая 1/10 часть от общего количества вводимого ТФХ была добавлена в колбу. Указанная выше процедура повторялась 5 раз пока количество добавляемого ТФХ не достигло приблизительно половины от общего количества ТФХ для этой цели. Наибольшее значение внутренней температуры, достигнутой за этот период, составило +19°С. Потом оставшаяся часть ТФХ была разделена на три равные части и введена способом, указанным выше. Максимально достигнутая внутренняя температура за этот период составила 16°С. Спустя приблизительно две минуты после добавки последней части ТФХ в конечном полимерном растворе наглядно проявился фазовый переход от оптически изотропного раствора к жидкому кристаллу. Затем данную смесь выдерживали в течение одного часа при внутренней температуре порядка 16°С с последующим извлечением из нее полимера способом, аналогичным примеру 27. Этот поли(парафенилентерефталамида), полученный таким образом обладал характеристической вязкостью порядка 1.45 децилитра/г. Пример 29 [Получение поли(парафенилентерефталамида) при помощи процесса полимеризации]. Процесс полимеризации проведен аналогичным способом, как и в примере 28, за исключением того, что средняя температура полимеризации была поднята от +16°С до +20°С. Полимер поли(парафенилентерефталамида), полученный таким образом обладал характеристической вязкостью порядка 1.45 децилитра/грамм. В этой реакции полимеризации внутренняя температура составляла +18°С во время загрузки ТФХ, а температура выдерживания равнялась +20°С. В целом внутренняя температура находилась в пределах от +18°С до +21°С, за исключением единственного случая ее подъема до максимального уровня +24°С. В данном цикле также имел место процесс фазового перехода в жидкое кристаллическое состояние, когда после добавления последней части ТФХ прошло приблизительно две минуты. Пример 30 [Получение поли(парафенилентерефталамида) при помощи полимеризации] . Процесс полимеризации был проведен аналогично примеру 28, за исключением того, что средняя температура полимеризации была повышена от +16°С до +40°С. При этом процессе полимеризации внутренняя температура во время загрузки 12 39855 ТФХ составила +38°С, а температура выдерживания была равна +40°С. Эта внутренняя температура находилась в пределах +38°С - +44°С. В данном цикле фазовый переход в состояние жидкого кристалла имеет место по истечении приблизительно одной минуты после последней порции загрузки ТФХ. Пример 6 для сравнения [Получение поли(парафенилентерефталамида) при помощи полимеризации] . Аналогично примеру 26 в 390 НМП были растворены 24.34 г хлорида кальция и 16.87 г (0.1560 моля) ПФДА. Полученный раствор был подвержен охлаждению, и когда внутренняя температура достигла +28°С, в него добавили 1/9 часть общего ТФХ, предназначенного для этой цели (30.17 г., 0.1486 моля). В результате внутренняя температура сперва поднялась до +34°С и затем понизилась. Когда значение внутренней температуры упало до отметки +28°С, приблизительно через 20 минут другая 1/9 часть от общего количества требуемого для внесения ТФХ была дополнительно загружена. Аналогичным образом проведена полная загрузка ТФХ с повторением вышеупомянутой процедуры девять раз подряд. Наибольшее значение внутренней температуры, которое было достигнуто за этот период равнялось +36°С. Когда после внесения последней порции ТФХ прошла приблизительно одна минута в полимерном растворе четко проявился фазовый переход от оптически изотропного раствора в жидкое кристаллическое состояние. После этого полимерный раствор постепенно все более и более становился непрозрачным. После выдерживания в течение одного часа при температуре +30°С часть раствора была изъята и исследована при помощи флуоресцентного микроскопа. В результате было обнаружено осаждение полимера. Как следует из примера 29, примера 30 и примера 6 для сравнения, температура полимерного осаждения меняется в зависимости от соотношения компонентов. Пример 31 [Получение поли(парафенилентерефталамида) при помощи полимеризации] . Процесс полимеризации поли(парафенилентерефталамида) осуществлен путем применения отдельной колбы емкостью 5 литров и оснащенной перемешивающим диском, термометром, трубкой впуска азота и отверстием для подачи порошкообразного материала. Согласно методу примера 26, в 4000 г НМП были полностью растворены 265.98 г хлорида кальция и 126.52 г (1.170 моль) ПФДА. Затем этот раствор был охлажден до температуры внутри, равной +4°С и 229.50 г (1.130 моль) ТФХ был внесен частями в 8 этапов через временные интервалы порядка 15 минут. В течение этого периода внутренняя температура поддерживалась в диапазоне 4°-8°С и наконец, в течение одного часа при температуре 6°С проводился процесс выдержки. Полимерный раствор, полученный таким образом (полимерный прядильный раствор), проявил свойства оптической анизотропии. Часть раствора была выбрана для извлечения полимера при повторном осаждении в водной среде. Поли(парафенилентерефталамид), полученный таким образом, обладал характеристической вязкостью порядка 1.77 децилитра/грамм. Пример 32 [Процесс формования поли(парафенилентерефталамид] Пара-арамидный прядильный раствор низкой степени полимеризации, полученный согласно примеру 31 был подвергнут вытягиванию для формирования пара-арамидного волокна. Внешние особенности машин для формования волокна, используемых для этой цели, были такими, как это описано ниже. Так 3 литровый бак (SUS), поддерживаемый в холодном состоянии при температуре +10°С, был использован в качестве сосуда для прядильного раствора, причем давление внутри его было поднято до 3 кг/см2 при помощи сухого азота. Выпускное отверстие бака соединено с шестеренчатым насосом (типа KAP-1/KAL-0-0.584, выпускаемым фирмой "Кавасаки Яукоге К.К.), а выход шестеренчатого насоса соединен с патроном формовочной головки через упругую трубку. Формовочная головка имеет диаметр отверстия порядка 70 микрон, а число отверстий равно 400. Направление волокна, выходящего из формовочной головки, регулируется фиксированными планками, изготовленными из сапфира и степень натяжения регулируется путем подачи пучка волокон на дисковый барабан. Этот пучок волокон, проходя дисковый барабан, омывается водой и затем подается на намоточную машину. Условия формования были следующие: величина полимерного выхода: 78.3 мм/мин, (линейная скорость на формовочной головке: 50.9 м/мин); скорость подачи пучка волокон на дисковый барабан: 48 м/мин; выходное давление 2.7 кг/см2Г; степень натяжения: 0.94. Волокно, полученное таким образом, обладало тониной порядка 3.02d и пределом прочности при растяжении порядка 6.2 g/d. Пример 33 [Получение поли(парафенилентерефталамида) при помощи полимеризации] . Поли(парафенилеттерефталамид), обладающий характеристической вязкостью порядка 1.91 децилитра/г был получен путем выполнения полимеризации с использованием того же оборудования, как и в примере 31. Раствор полимера, полученный таким образом, (пара-арамидный прядильный раствор с малой степенью полимеризации) проявил свойство оптической анизотропии. Пример 34 [Формование поли(парафенилентерефталамида)]. Затем путем использования того же оборудования, описанного в примере 32, также формовался полимер, за исключением того, что диаметр отверстия формовочной головки составлял 50 микрон, а количество отверстий составляло 800. Условия формования были следующими: Количество выхода полимера: 73.0 мл/мин, (линейная скорость на формовочной головке: 46.5 м/мин; давление на выходе: 3.9 кг/см2Г; скорость подачи пучка волокон на дисковый барабан: 40 м/мин.; степень натяжения: 0.86. Волокно, полученное таким образом обладало тониной порядка 1.31 d и пределом прочности при растяжении порядка 7.8 g/d. 13 39855 Пример 35 [Получение поли(парафенилентерефталамида) волокнистой массы]. Волокнистая масса, полученная по примеру 32, была внесена в некоторую волокнистую массу. Данное волокно было разрезано по длине порядка 6 мм в мокром состоянии, размельчено с помощью крупногабаритного дизинтегратора волокнистой массы (30 литров), изготовленного фирмой "Кумагайа Рики Когё К.К." и профильтровано при помощи металлической проволочной сетки с тем, чтобы отделить воду от волокна. Полученное таким образом укороченное волокно десять раз пропускалось через дисковый рафинер для повышенной концентрации (KRK), изготовленный фирмой "Кумагайа Рики Когё К.К." с целью получения волокнистой массы. Для данной процедуры зазор рафинера был предварительно выставлен на 1.4мм. Волокнистая масса, полученная таким образом, обладала удельной поверхностью порядка 4 м2/г. Таким образом, пара-арамидный прядильный раствор с малой степенью полимеризации настоящего изобретения проявляет стабильное жидкое кристаллическое состояние при низкой температуре. Кроме того, пара-арамидный прядильный раствор с низкой степенью полимеризации, согласно настоящему изобретению, имеет преимущества при его изготовлении с промышленной точки зрения с учетом того, что упрощается сам производственный процесс, и этот процесс не связан с проблемой предотвращения коррозии аппаратных средств под действием концентрированной серной кислоты в отличие от известных прядильных растворов, использующих концентрированную серную кислоту в качестве растворителя. Этот полимерный раствор можно непосредственно вытягивать в нить, и продукт может превращаться в волокнистую массу в состоянии мокрой пряжи, при этом достигается существенное упрощение производственного процесса по сравнению с известными производственными процессами использования пара-арамидной волокнистой массы. Пара-арамидное волокно, полученное из пара-арамидного прядильного раствора с низкой степенью полимеризации по настоящему изобретению обладает значительно более высокими характеристиками в качестве исходного материала пара-арамидной волокнистой массы. Дополнительные экспериментальные данные Пример 36 [Получение поли(парафенилентерефталамида) при помощи полимеризации]. Полимеризация поли(парафенилентерефталамида) была выполнена с использованием 100литрового протяженного стеклянного растворительного сосуда, оснащенного перемешивающим барабаном, термометром, патрубком подвода азота и каналом подачи порошка, и стеклянного протяженного полимеризационного сосуда такой же формы. После существенной осушки растворительного сосуда, в него было загружено 86,93 кг NMP и 6,944 кг хлорида кальция (осушенного при 200°С в течение 2 часов) и смесь была разогрета до 100°С, а когда хлорид кальция был полностью растворен, температура была понижена до ком натной. Затем 92 кг этого раствора были перенесены в достаточно осушенный полимеризационный сосуд. В полимеризационный сосуд было загружено 3,321 г PPD и полностью растворено в этом растворе. Во время выдержки раствора при 20 2°С было добавлено 6,941 г ТРС разделенными 13 порциями с около 15-минутными до около 30-минутными интервалами соответственно. После этого раствор был выдержан при 20 2°С в течение 1 часа, чтобы выдержать реакцию, а затем перемешан в течение 30 минут при пониженном давлении, чтобы удалить содержащиеся в нем воздушные пузырьки. Полученная полимеризационная жидкость, показавшая свойство оптической анизотропии, содержала 6,0% РРТА и 2 моля хлорида кальция на 1 моль амидогруппы РРТА. Одна порция этого раствора была взята и подвержена повторному осаждению в воде, чтобы получить РРТА в качестве полимера, характеристическая вязкость которого была 2,0 децилитра/грамм . (2) [Прядение поли(парафенилентерефталамида) прядильного раствора и оценка полученного волокна] Пара-арамидный прядильный раствор, полученный как указано в (1) был спряден, чтобы получить волокно. Этот пара-арамидный раствор был накоплен в 500-литровый бак, выполненный из SUS304, выдержан при 10°С и подвергнут деаэрации, а затем подвержен давлению до 3 кг/см2 с осушенным азотом. Выход бака был подключен к шестеренчатому насосу (произведенному Kawasaki Oukogyo К.К., КАР-1-2.92), а выход шестеренчатого насоса был соединен с держателем прядильной головки через фильтр. Прядильная головка имеет отверстия диаметром 70 мк, отношением длины к диаметру 1 и количеством отверстий 10000. Отношение вытяжения волокна, выпускаемого из прядильной головки при скорости 20 м/мин путем передачи пряжи валику прядильного диска. Подлежащая передаче на валик прядильного диска пряжа, была промыта водой, чтобы удалить растворитель, растянута тремя роликами Нельсона и затем передана в поток воздуха. Волокно, полученное таким образом, имело тонкость 2,7 d (в сухом состоянии), растягивающее напряжение 7,0 г/д модуль прочности на разрыв 210 г/д. Пример 37 Прядение было проведено таким же образом, как и в примере 36, используя такой самый параарамидный прядильный раствор и те же этапы прядения, за исключением того, что была использована прядильная фильера, имеющая отношение длины к диаметру 2. Волокно, полученное таким образом, имело тонину 2,85d, предел прочности на растяжение 7,5 g/d и модуль сопротивления на разрыв 210g/d. Пример 38 Прядение было проведено таким же образом, как и в примере 36, используя такой самый параарамидный прядильный раствор и те же этапы прядения, за исключением того, что была использована прядильная фильера, имеющая отношение длины к диаметру 3. Волокно, полученное таким образом, имело тонину 2,53d, предел прочности на растяжение 8,0 g/d и модуль сопротивления на разрыв 290g/d. 14 39855 ________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 15

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C08L 77/00, D01F 6/60, D21H 13/00, C08J 3/02

Мітки: пара-арамідний, низького, прядильний, волокна, розчин, пара-арамідного, пара-арамідної, спосіб, ступеня, варіанти, волокнистої, полімерізації, маси, одержання, прядильного, розчину

Код посилання

<a href="https://ua.patents.su/15-39855-para-aramidnijj-pryadilnijj-rozchin-nizkogo-stupenya-polimerizaci-sposib-oderzhannya-para-aramidnogo-volokna-varianti-i-para-aramidno-voloknisto-masi-ta-sposib-oderzhannya-para-ara.html" target="_blank" rel="follow" title="База патентів України">Пара-арамідний прядильний розчин низького ступеня полімерізації, спосіб одержання пара-арамідного волокна (варіанти) і пара-арамідної волокнистої маси та спосіб одержання пара-арамідного прядильного розчину</a>

Попередній патент: Спосіб розвантаження транспортного засобу і транспортний засіб для транспортування матеріалу у вигляді порошку, гранул і/або кульок

Наступний патент: Спосіб надання рослині резистентності до паразитичних нематод

Випадковий патент: Спосіб одержання нітрату графіту, що терморозширюється