Машина для вирівнювання деталей взуття по товщині

Номер патенту: 51242

Опубліковано: 15.11.2002

Автори: Макатьора Дмитро Анатолійович, Князев Віталій Іванович, Чорно-Іванов Володимир Станіславович, Саковцев Андрій Олександрович

Формула / Реферат

1. Машина для вирівнювання деталей взуття по товщині, що містить пару транспортуючих елементів, шарнірно установлених на верхніх і нижніх важелях, привід, кінематично зв'язаний з парою транспортуючих елементів, ніж, установлений між транспортуючими елементами, лоток, установлений перед транспортуючими елементами, механізм регулювання зусилля стиснення деталі між транспортуючими елементами і механізм регулювання зазору між нижньою твірною верхнього транспортуючого елемента і площиною ножа, яка відрізняється тим, що машина додатково містить пару дискових ножів, установлених на ніж з можливістю регулювання зазору між ними, додатковий привід, кінематично зв'язаний з парою дискових ножів, пару опор, раму і вивідний валик, кінематично зв'язаний з верхнім транспортуючим елементом і установлений в рамі, яка, в свою чергу, кінематично зв'язана з верхніми важелями і установлена на парі опор.

2. Машина по п. 1, яка відрізняється тим, що транспортуючі елементи виконані у вигляді роликів з твірною опуклої форми.

Текст

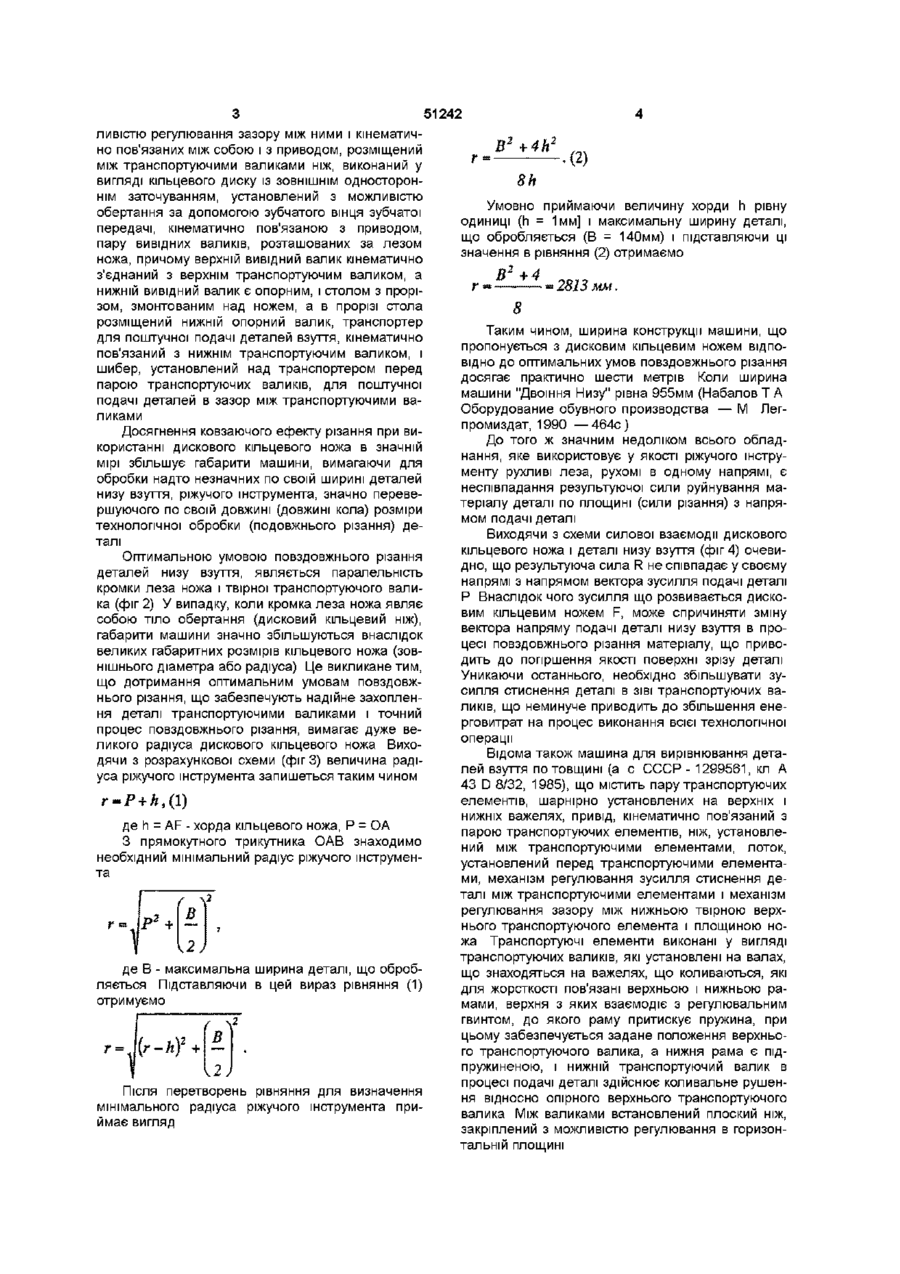

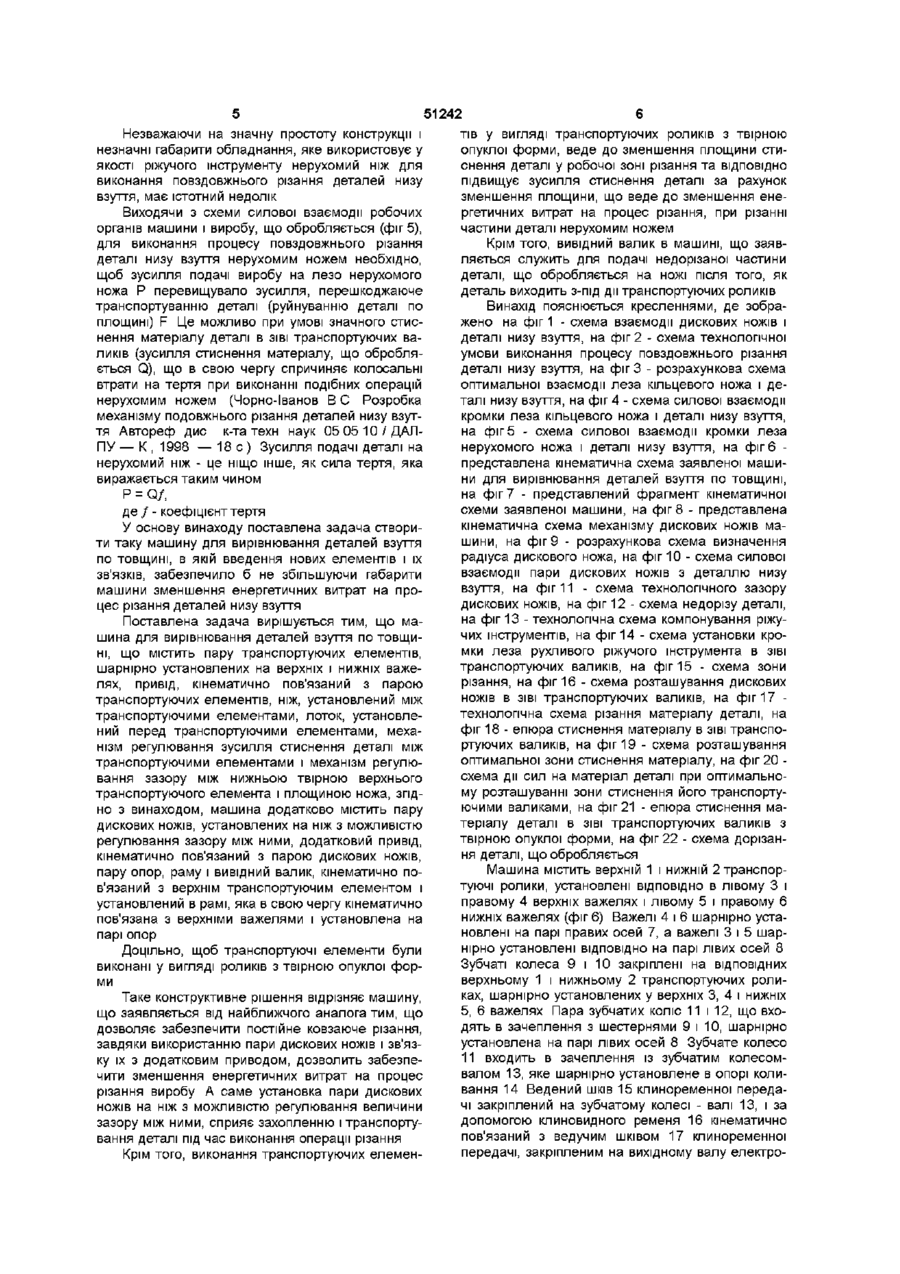

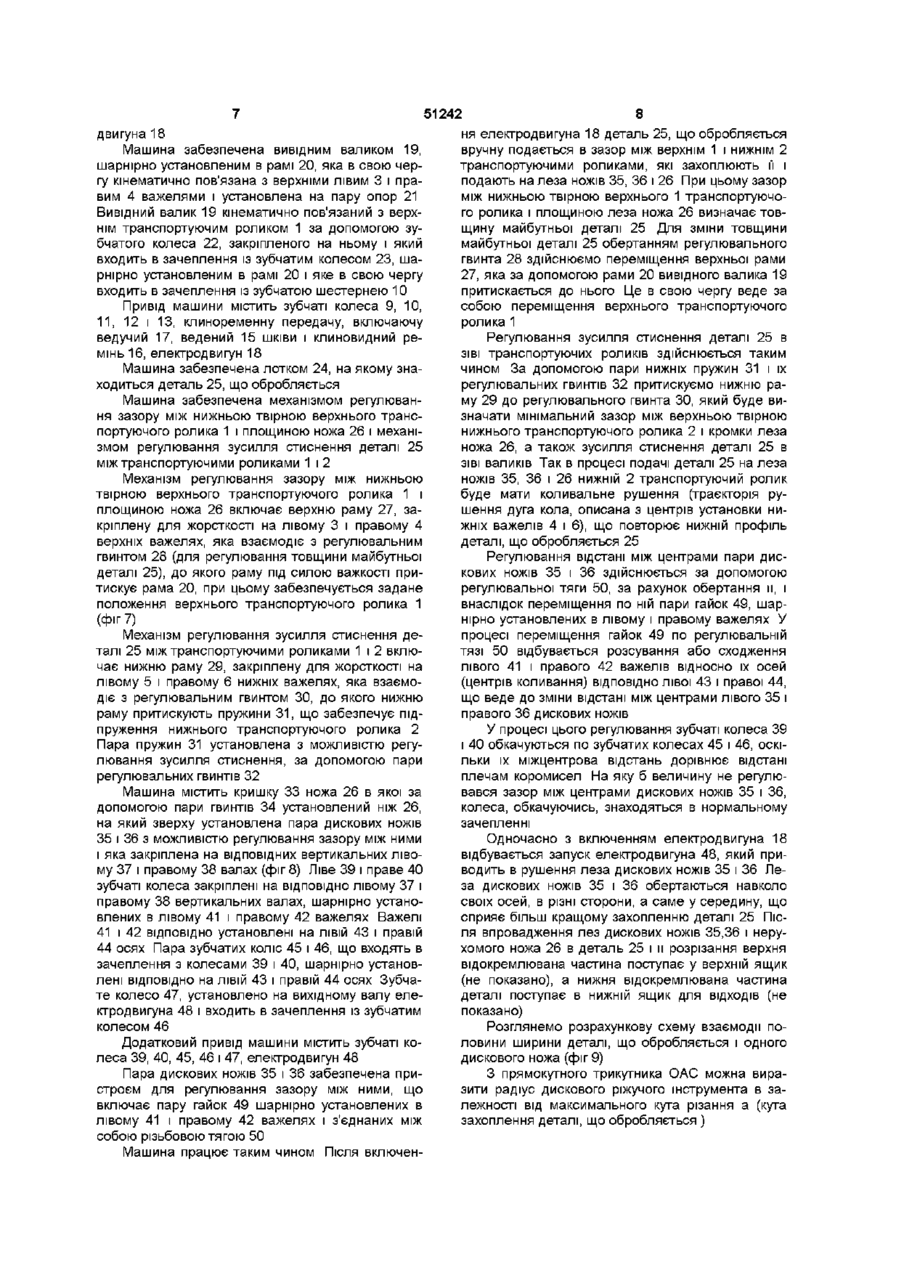

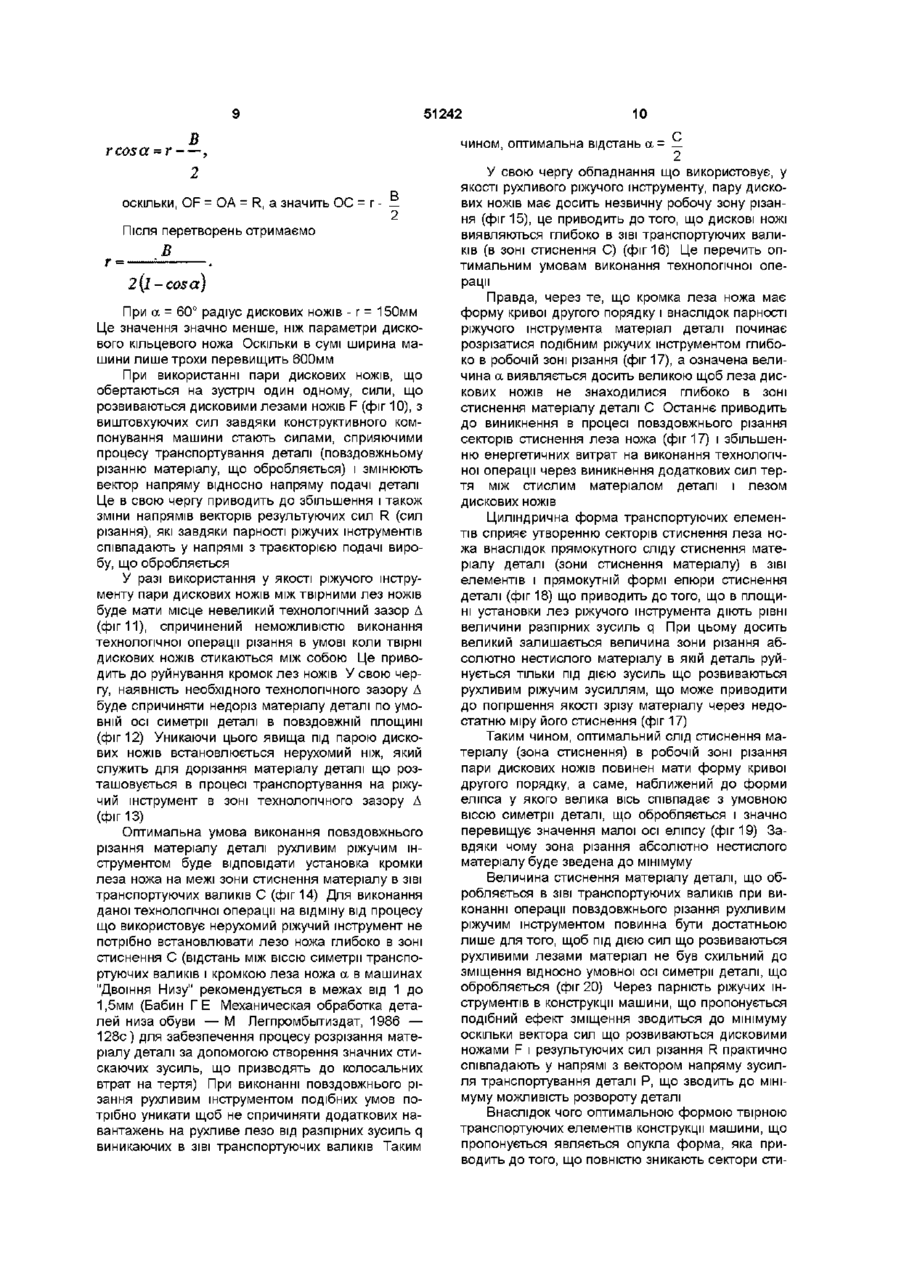

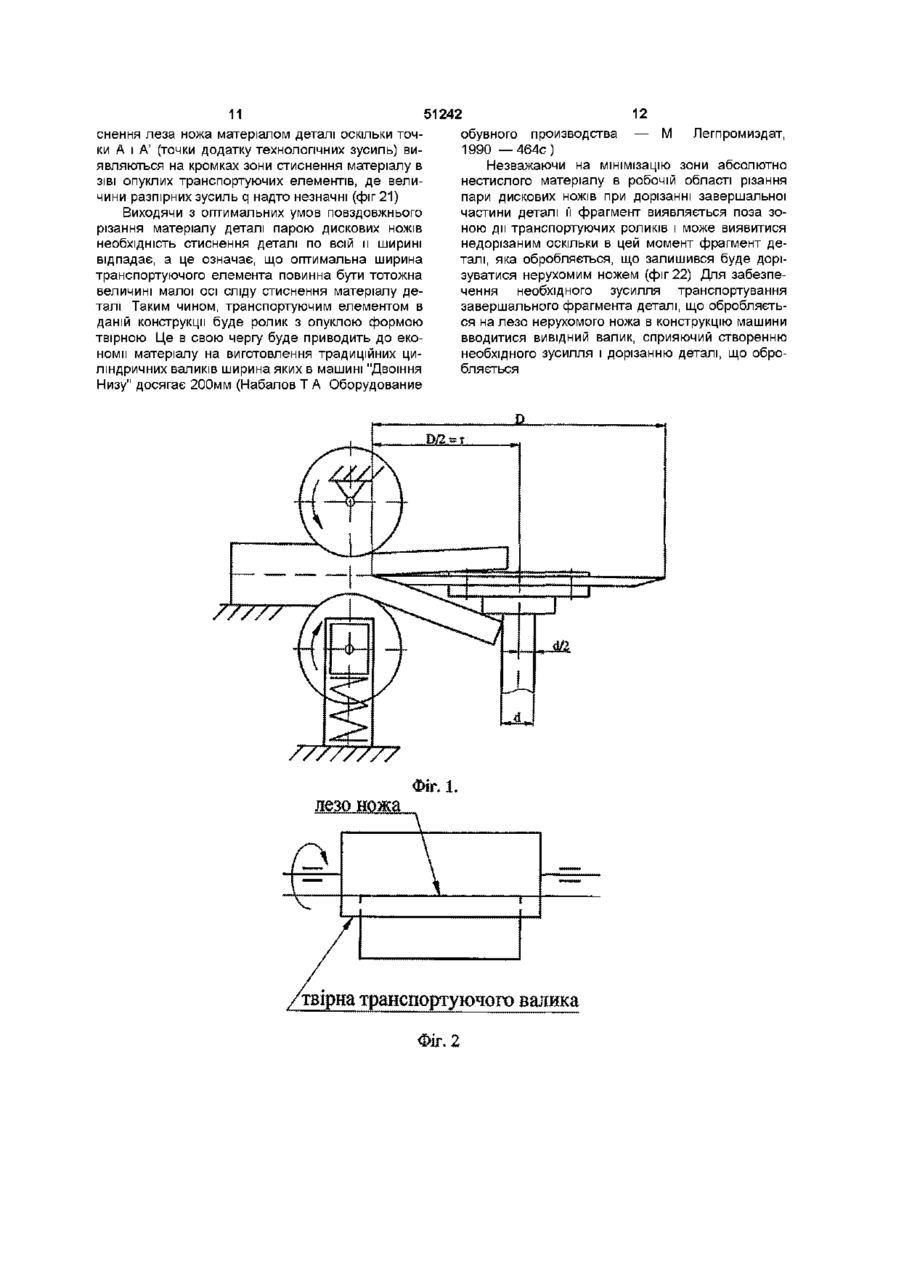

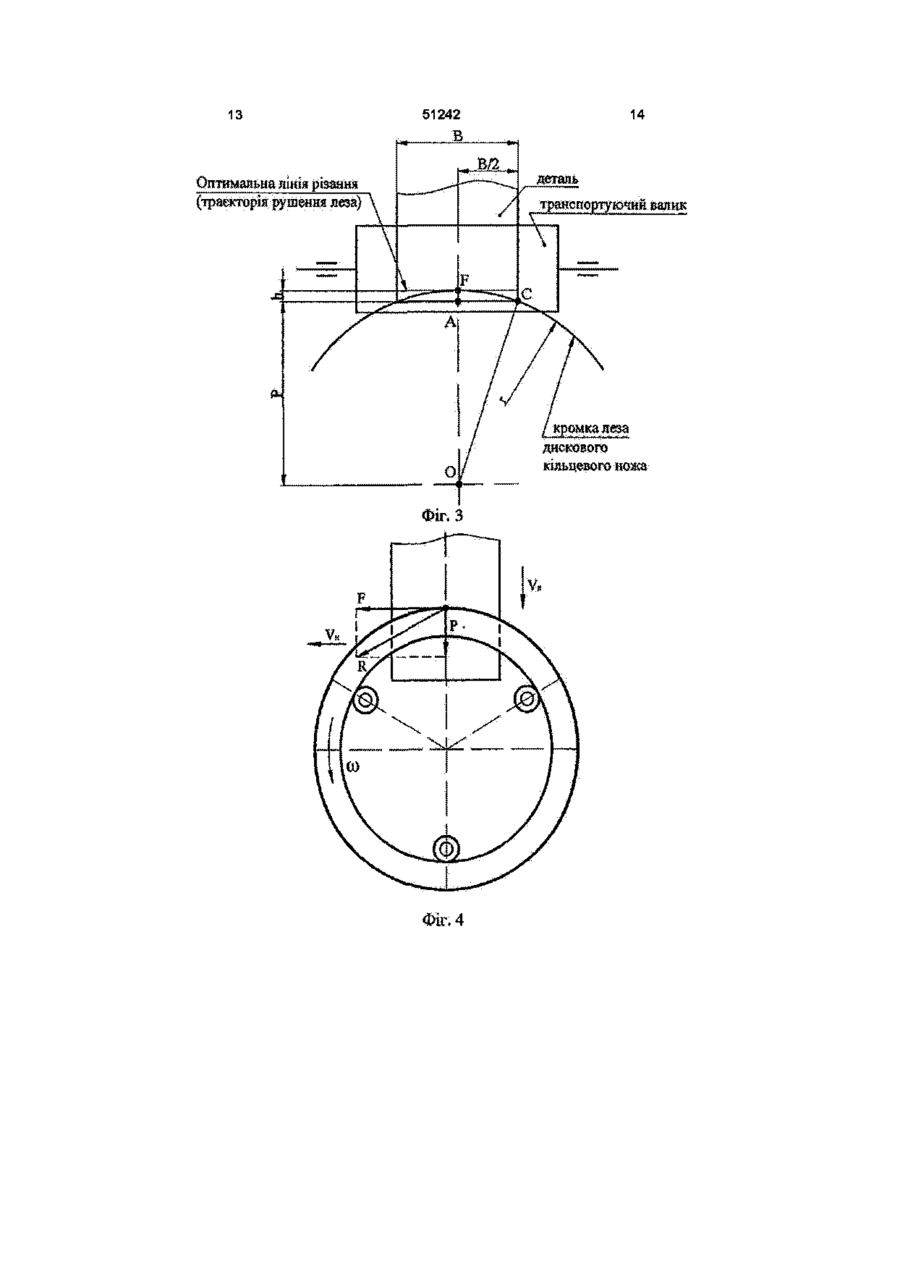

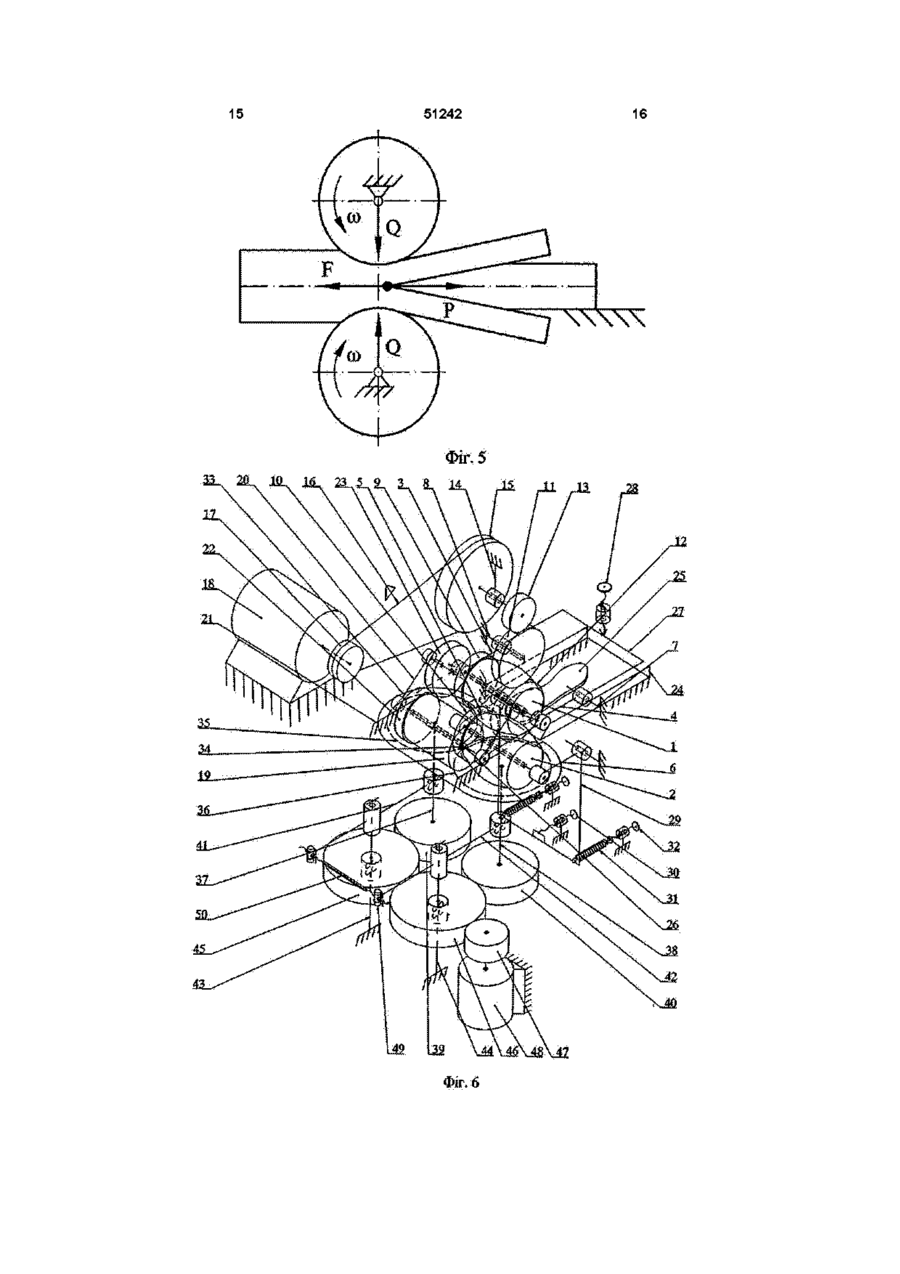

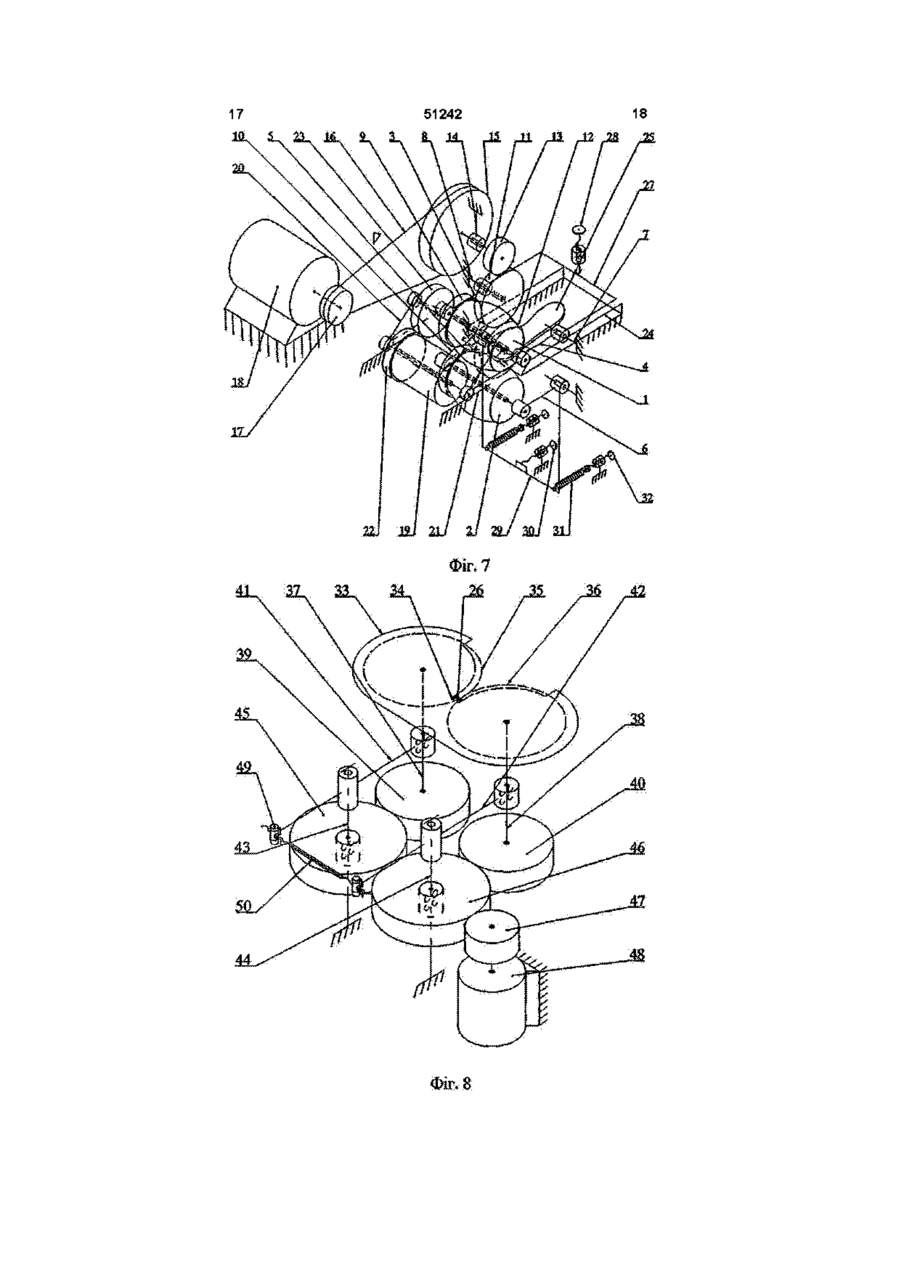

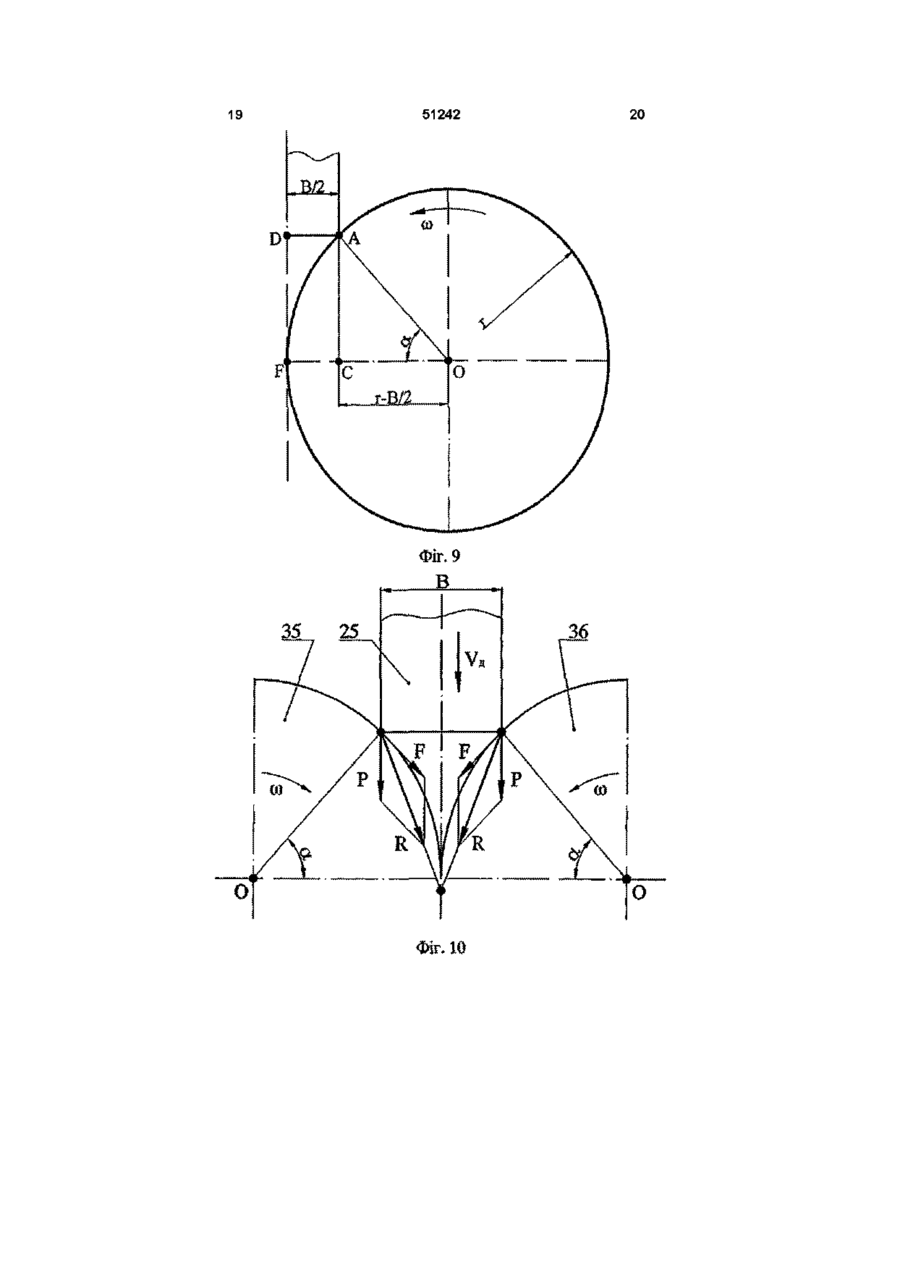

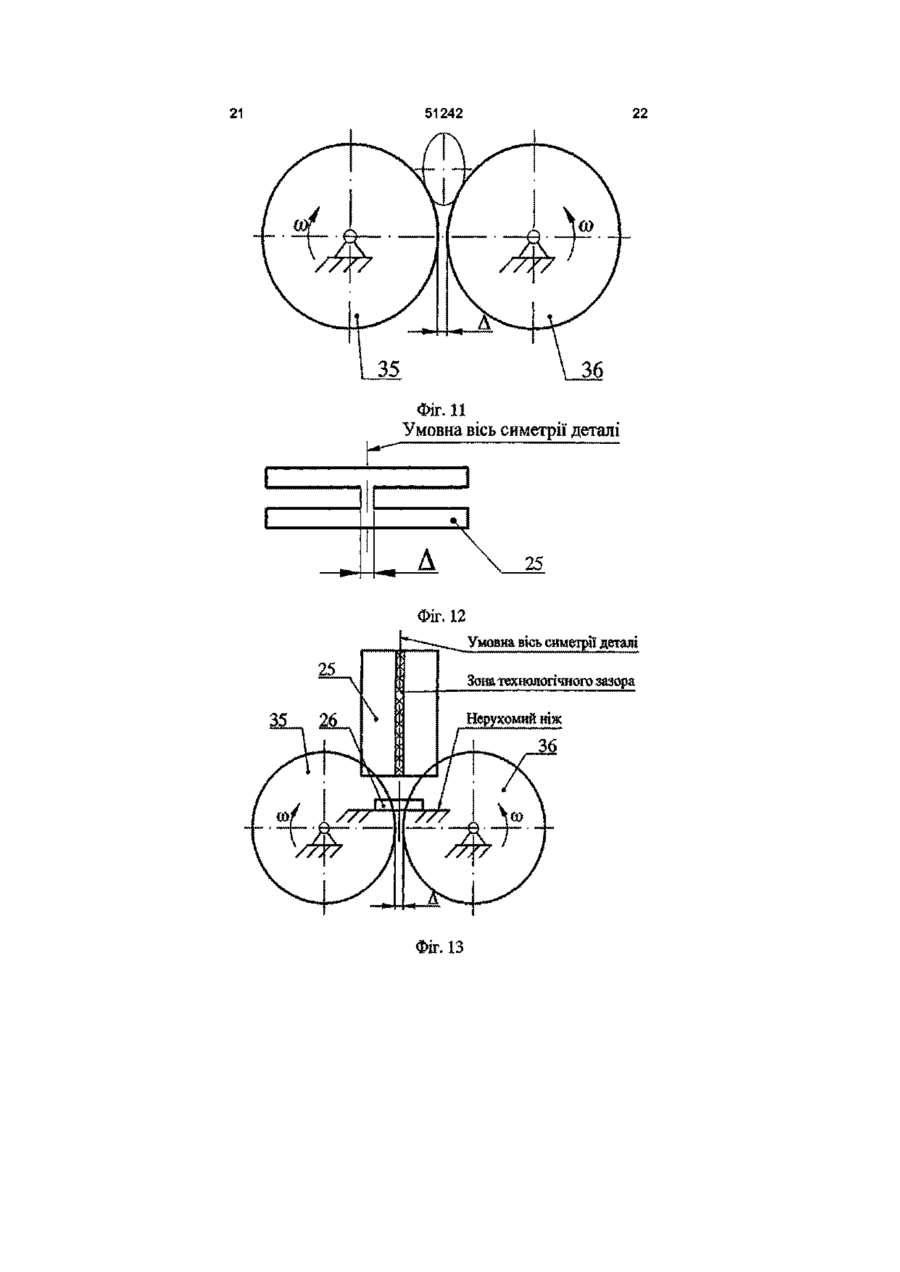

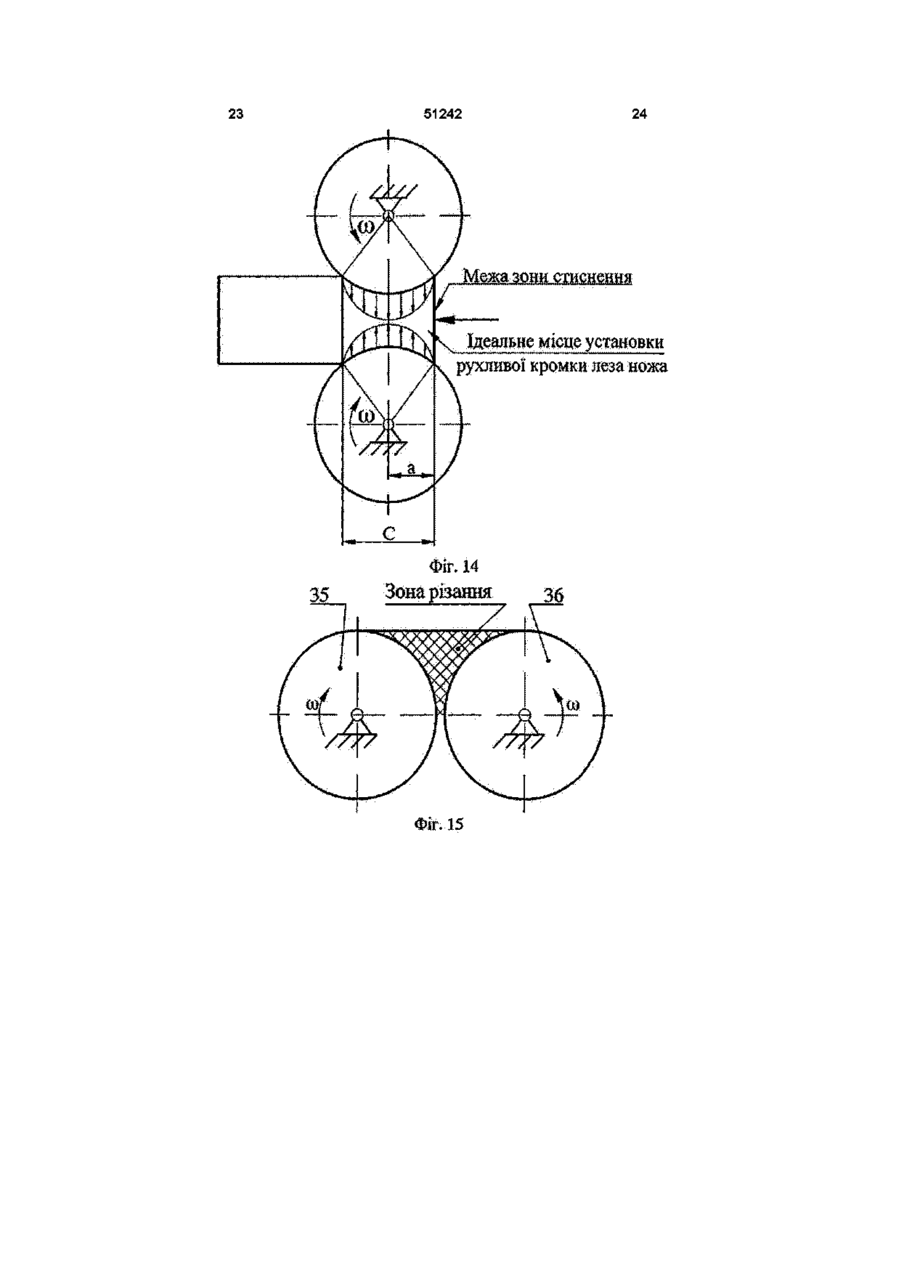

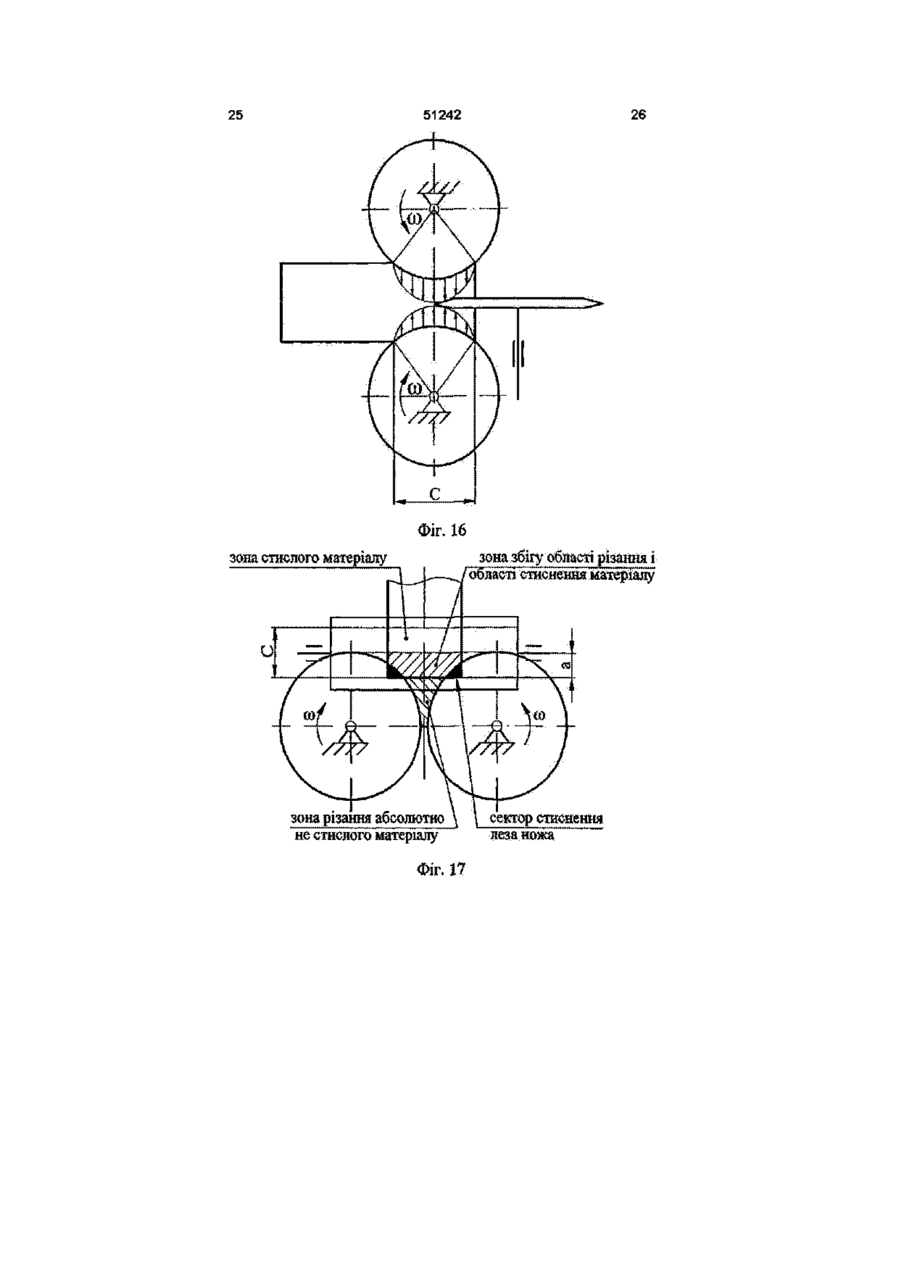

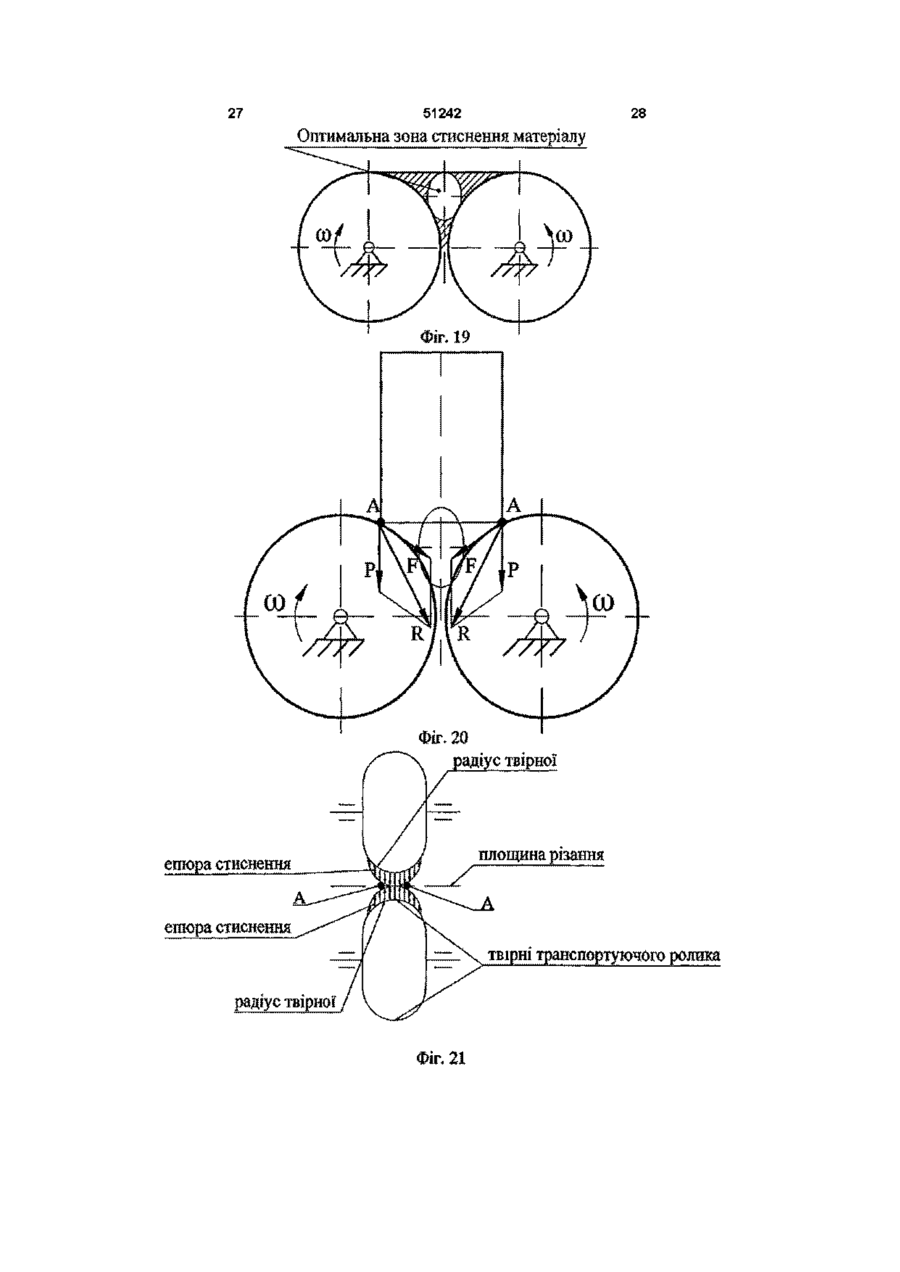

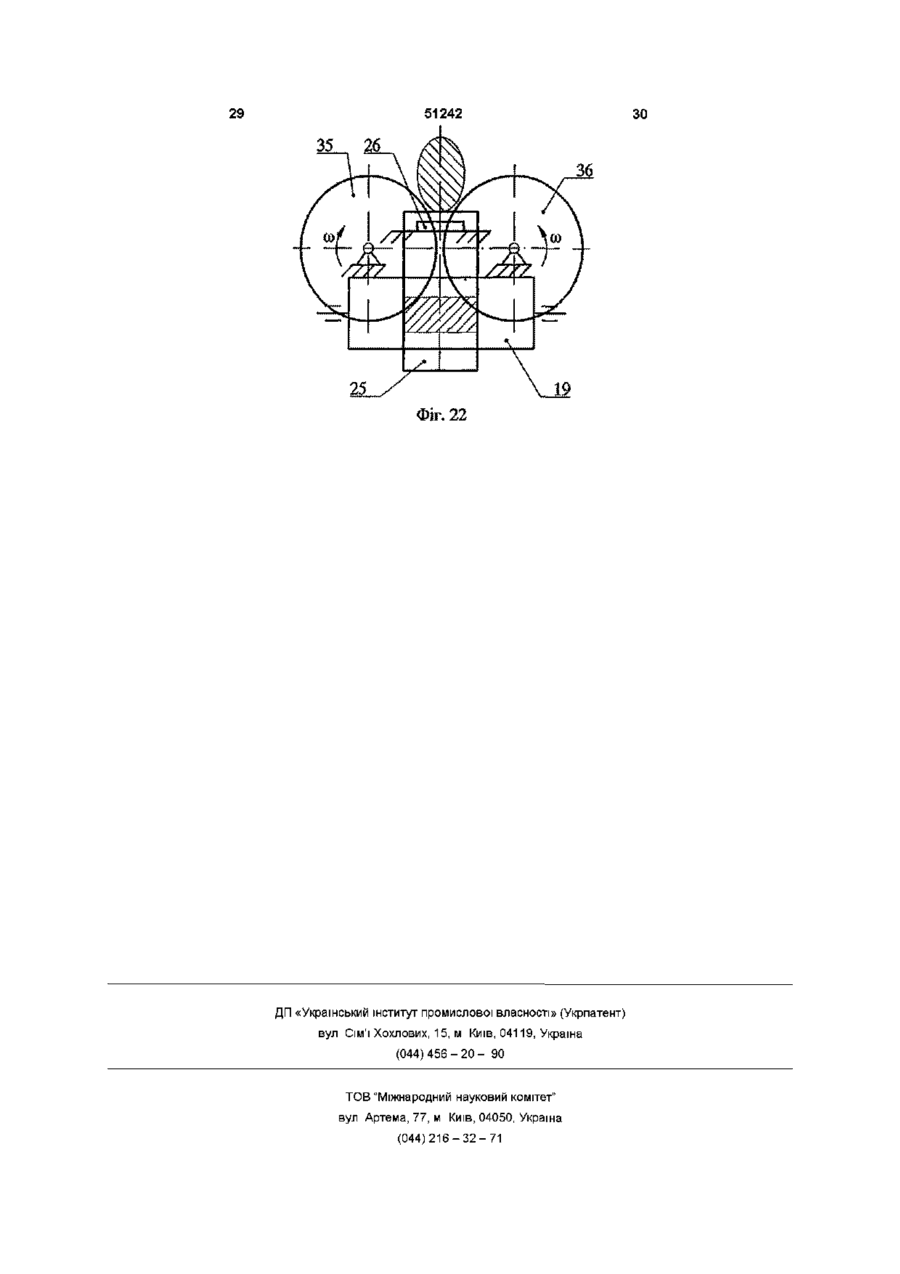

1 Машина для вирівнювання деталей взуття по товщині, що містить пару транспортуючих елементів, шарнірно установлених на верхніх і нижніх важелях, привід, кінематично зв'язаний з парою транспортуючих елементів, ніж, установлений між транспортуючими елементами, лоток, установлений перед транспортуючими елементами, ме ханізм регулювання зусилля стиснення деталі між транспортуючими елементами і механізм регулювання зазору між нижньою твірною верхнього транспортуючого елемента і площиною ножа, яка відрізняється тим, що машина додатково містить пару дискових ножів, установлених на ніж з можливістю регулювання зазору між ними, додатковий привід, кінематично зв'язаний з парою дискових ножів, пару опор, раму і вивідний валик, кінематично зв'язаний з верхнім транспортуючим елементом і установлений в рамі, яка, в свою чергу, кінематично зв'язана з верхніми важелями і установлена на парі опор 2 Машина по п 1, яка відрізняється тим, що транспортуючі елементи виконані у вигляді роликів 3 твірною опуклої форми Винахід відноситься до обробки матеріалів різанням і може бути використаний в машинах для вирівнювання деталей низу взуття по товщині в взуттєвій галузі легкої промисловості Відома машина для попереднього зрізання мокрого волоса шкур (а с СССР - 153999, кл С 14b, 28b, 25oi, 1963), що містить ножевий механізм, привід, транспортуючий і аспірацюнне пристрої, ножевий механізм, виконаний у вигляді чотирьох дисків, закріплених на осях, що обертаються в коробці, установлений під транспортуючим пристроєм, і одержуючій разом з коробкою зворотно-поступальне переміщення від приводу, а транспортуючий пристрій складається з двох частин, які мають різну швидкість, установлених один над іншим і зміщених відносно один одного транспортерів, з яких другий забезпечений вакуумним пристосуванням, змонтованим над його нижньою гілкою і призначеним для утримання шкури в робочій зоні волосом вниз, причому над дисками установлена гребінка, що забезпечує вирівнювання волоса і запобігає зминанню його ній машині не дотримується, оскільки у якості ріжучого інструменту використовується група дискових ножів (чотири), закріплених на валах конічних шестерень, через які ножі отримують обертання Така конструктивна особливість дискових ножів дозволяє при обробці по площині деталей низу взуття обробляти їх на глибину При виконанні операції вирівнювання деталей низу взуття по товщині, необхідно, щоб площина під ріжучим інструментом була повністю вільна, що дозволяло б нижній відокремлюваній частині деталі вільно виходити з-під ножа Ця умова в да де D - діаметр дискового ножа, d - діаметр привідного вала Оскільки подальшому розрізанню деталі буде перешкоджати привідний вал дискового ножа, нижня відокремлювана частина деталі почне упиратися в привідний вал (фиг 1) Для повної обробки деталей низу взуття необхідно збільшувати діаметр ножа, що спричиняє за собою збільшення габаритних розмірів машини, а це в свою чергу є конструктивно недоцільно Відома також машина для вирівнювання деталей взуття по товщині (Патент Российской Федерации № 2063155, кл А 43 D 8/48/ /С 14 В 1/14, 1996), що містить закріплені на станині пару розташованих один над іншим привідних підпружинених транспортуючих валиків, установлених з мож ю 51242 ливістю регулювання зазору між ними і кінематично пов'язаних між собою і з приводом, розміщений між транспортуючими валиками ніж, виконаний у вигляді кільцевого диску із ЗОВНІШНІМ одностороннім заточуванням, установлений з можливістю обертання за допомогою зубчатого вінця зубчатої передачі, кінематично пов'язаною з приводом, пару вивідних валиків, розташованих за лезом ножа, причому верхній вивідний валик кінематично з'єднаний з верхнім транспортуючим валиком, а нижній вивідний валик є опорним, і столом з прорізом, змонтованим над ножем, а в прорізі стола розміщений нижній опорний валик, транспортер для поштучної подачі деталей взуття, кінематично пов'язаний з нижнім транспортуючим валиком, і шибер, установлений над транспортером перед парою транспортуючих валиків, для поштучної подачі деталей в зазор між транспортуючими валиками Досягнення ковзаючого ефекту різання при використанні дискового кільцевого ножа в значній мірі збільшує габарити машини, вимагаючи для обробки надто незначних по своїй ширині деталей низу взуття, ріжучого інструмента, значно перевершуючого по своїй довжині (довжині кола) розміри технологічної обробки (подовжнього різання) деталі Оптимальною умовою повздовжнього різання деталей низу взуття, являється паралельність кромки леза ножа і твірної транспортуючого валика (фіг 2) У випадку, коли кромка леза ножа являє собою тіло обертання (дисковий кільцевий ніж), габарити машини значно збільшуються внаслідок великих габаритних розмірів кільцевого ножа (зовнішнього діаметра або радіуса) Це викликане тим, що дотримання оптимальним умовам повздовжнього різання, що забезпечують надійне захоплення деталі транспортуючими валиками і точний процес повздовжнього різання, вимагає дуже великого радіуса дискового кільцевого ножа Виходячи з розрахункової схеми (фіг 3) величина радіуса ріжучого інструмента запишеться таким чином де h = AF - хорда кільцевого ножа, Р = ОА З прямокутного трикутника ОАВ знаходимо необхідний мінімальний радіус ріжучого інструмента в де В - максимальна ширина деталі, що обробляється Підставляючи в цей вираз рівняння (1) отримуємо т = {r-hf Після перетворень рівняння для визначення мінімального радіуса ріжучого інструмента приймає вигляд .(2) г8h Умовно приймаючи величину хорди h рівну одиниці (h = 1мм] і максимальну ширину деталі, що обробляється (В = 140мм) і підставляючи ці значення в рівняння (2) отримаємо Г — • U Таким чином, ширина конструкції машини, що пропонується з дисковим кільцевим ножем ВІДПОВІДНО до оптимальних умов повздовжнього різання досягає практично шести метрів Коли ширина машини "Двоїння Низу" рівна 955мм (Набалов Т А Оборудование обувного производства — М Легпромиздат, 1990 —464с) До того ж значним недоліком всього обладнання, яке використовує у якості ріжучого інструменту рухливі леза, рухомі в одному напрямі, є неспівпадання результуючої сили руйнування матеріалу деталі по площині (сили різання) з напрямом подачі деталі Виходячи з схеми силової взаємодії дискового кільцевого ножа і деталі низу взуття (фіг 4) очевидно, що результуюча сила R не співпадає у своєму напрямі з напрямом вектора зусилля подачі деталі Р Внаслідок чого зусилля що розвивається дисковим кільцевим ножем F, може спричиняти зміну вектора напряму подачі деталі низу взуття в процесі повздовжнього різання матеріалу, що приводить до погіршення якості поверхні зрізу деталі Уникаючи останнього, необхідно збільшувати зусилля стиснення деталі в ЗІВІ транспортуючих валиків, що неминуче приводить до збільшення енерговитрат на процес виконання всієї технологічної операції Відома також машина для вирівнювання деталей взуття по товщині (а с СССР - 1299561, кл А 43 D 8/32, 1985), що містить пару транспортуючих елементів, шарнірно установлених на верхніх і нижніх важелях, привід, кінематично пов'язаний з парою транспортуючих елементів, ніж, установлений між транспортуючими елементами, лоток, установлений перед транспортуючими елементами, механізм регулювання зусилля стиснення деталі між транспортуючими елементами і механізм регулювання зазору між нижньою твірною верхнього транспортуючого елемента і площиною ножа Транспортуючі елементи виконані у вигляді транспортуючих валиків, які установлені на валах, що знаходяться на важелях, що коливаються, які для жорсткості пов'язані верхньою і нижньою рамами, верхня з яких взаємодіє з регулювальним гвинтом, до якого раму притискує пружина, при цьому забезпечується задане положення верхнього транспортуючого валика, а нижня рама є підпружиненою, і нижній транспортуючий валик в процесі подачі деталі здійснює коливальне рушення відносно опірного верхнього транспортуючого валика Між валиками встановлений плоский ніж, закріплений з можливістю регулювання в горизонтальній площині 51242 тів у вигляді транспортуючих роликів з твірною опуклої форми, веде до зменшення площини стиснення деталі у робочої зоні різання та ВІДПОВІДНО підвищує зусилля стиснення деталі за рахунок зменшення площини, що веде до зменшення енергетичних витрат на процес різання, при різанні частини деталі нерухомим ножем Крім того, вивідний валик в машині, що заявляється служить для подачі недорізаної частини деталі, що обробляється на ножі після того, як деталь виходить з-під дії транспортуючих роликів Винахід пояснюється кресленнями, де зображено на фіг 1 - схема взаємодії дискових ножів і деталі низу взуття, на фіг 2 - схема технологічної умови виконання процесу повздовжнього різання деталі низу взуття, на фіг 3 - розрахункова схема оптимальної взаємодії леза кільцевого ножа і деталі низу взуття, на фіг 4 - схема силової взаємодії кромки леза кільцевого ножа і деталі низу взуття, на фіг 5 - схема силової взаємодії кромки леза нерухомого ножа і деталі низу взуття, на фіг 6 представлена кінематична схема заявленої машини для вирівнювання деталей взуття по товщині, на фіг 7 - представлений фрагмент кінематичної P = Q/, схеми заявленої машини, на фіг 8 - представлена де / - коефіцієнт тертя кінематична схема механізму дискових ножів маУ основу винаходу поставлена задача створишини, на фіг 9 - розрахункова схема визначення ти таку машину для вирівнювання деталей взуття радіуса дискового ножа, на фіг 10 - схема силової по товщині, в якій введення нових елементів і їх взаємодії пари дискових ножів з деталлю низу зв'язків, забезпечило б не збільшуючи габарити взуття, на фіг 11 - схема технологічного зазору машини зменшення енергетичних витрат на продискових ножів, на фіг 12 - схема недорізу деталі, цес різання деталей низу взуття на фіг 13 - технологічна схема компонування ріжуПоставлена задача вирішується тим, що мачих інструментів, на фіг 14 - схема установки крошина для вирівнювання деталей взуття по товщимки леза рухливого ріжучого інструмента в ЗІВІ ні, що містить пару транспортуючих елементів, транспортуючих валиків, на фіг 15 - схема зони шарнірно установлених на верхніх і нижніх важерізання, на фіг 16 - схема розташування дискових лях, привід, кінематично пов'язаний з парою ножів в ЗІВІ транспортуючих валиків, на фіг 17 транспортуючих елементів, ніж, установлений між технологічна схема різання матеріалу деталі, на транспортуючими елементами, лоток, установлефіг 18 - епюра стиснення матеріалу в ЗІВІ транспоний перед транспортуючими елементами, мехартуючих валиків, на фіг 19 - схема розташування нізм регулювання зусилля стиснення деталі між оптимальної зони стиснення матеріалу, на фіг 20 транспортуючими елементами і механізм регулюсхема дм сил на матеріал деталі при оптимальновання зазору між нижньою твірною верхнього му розташуванні зони стиснення його транспортутранспортуючого елемента і площиною ножа, згідючими валиками, на фіг 21 - епюра стиснення мано з винаходом, машина додатково містить пару теріалу деталі в ЗІВІ транспортуючих валиків з дискових ножів, установлених на ніж з можливістю твірною опуклої форми, на фіг 22 - схема дорізанрегулювання зазору між ними, додатковий привід, ня деталі, що обробляється кінематично пов'язаний з парою дискових ножів, пару опор, раму і вивідний валик, кінематично поМашина містить верхній 1 і нижній 2 транспорв'язаний з верхнім транспортуючим елементом і туючі ролики, установлені ВІДПОВІДНО В лівому 3 і установлений в рамі, яка в свою чергу кінематично правому 4 верхніх важелях і лівому 5 і правому 6 пов'язана з верхніми важелями і установлена на нижніх важелях (фіг 6) Важелі 4 і 6 шарнірно устапарі опор новлені на парі правих осей 7, а важелі 3 і 5 шарнірно установлені ВІДПОВІДНО на парі лівих осей 8 Доцільно, щоб транспортуючі елементи були Зубчаті колеса 9 і 10 закріплені на ВІДПОВІДНИХ виконані у вигляді роликів з твірною опуклої форверхньому 1 і нижньому 2 транспортуючих ролими ках, шарнірно установлених у верхніх 3, 4 і нижніх Таке конструктивне рішення відрізняє машину, 5, 6 важелях Пара зубчатих коліс 11 і 12, що вхощо заявляється від найближчого аналога тим, що дять в зачеплення з шестернями 9 і 10, шарнірно дозволяє забезпечити постійне ковзаюче різання, установлена на парі лівих осей 8 Зубчате колесо завдяки використанню пари дискових ножів і зв'яз11 входить в зачеплення із зубчатим колесомку їх з додатковим приводом, дозволить забезпевалом 13, яке шарнірно установлене в опорі количити зменшення енергетичних витрат на процес вання 14 Ведений шків 15 клиноременної передарізання виробу А саме установка пари дискових чі закріплений на зубчатому колесі - валі 13, і за ножів на ніж з можливістю регулювання величини допомогою клиновидного ременя 16 кінематично зазору між ними, сприяє захопленню і транспортупов'язаний з ведучим шківом 17 клиноременної вання деталі під час виконання операції різання передачі, закріпленим на вихідному валу електроКрім того, виконання транспортуючих елеменНезважаючи на значну простоту конструкції і незначні габарити обладнання, яке використовує у якості ріжучого інструменту нерухомий ніж для виконання повздовжнього різання деталей низу взуття, має істотний недолік Виходячи з схеми силової взаємодії робочих органів машини і виробу, що обробляється (фіг 5), для виконання процесу повздовжнього різання деталі низу взуття нерухомим ножем необхідно, щоб зусилля подачі виробу на лезо нерухомого ножа Р перевищувало зусилля, перешкоджаюче транспортуванню деталі (руйнуванню деталі по площині) F Це можливо при умові значного стиснення матеріалу деталі в ЗІВІ транспортуючих валиків (зусилля стиснення матеріалу, що обробляється Q), що в свою чергу спричиняє колосальні втрати на тертя при виконанні подібних операцій нерухомим ножем (Чорно-Іванов В С Розробка механізму подовжнього різання деталей низу взуття Автореф дис к-та техн наук 05 05 10 / ДАЛП У — К . 1 9 9 8 — 1 8 с ) Зусилля подачі деталі на нерухомий ніж - це ніщо інше, як сила тертя, яка виражається таким чином 51242 двигуна 18 Машина забезпечена вивідним валиком 19, шарнірно установленим в рамі 20, яка в свою чергу кінематично пов'язана з верхніми лівим 3 і правим 4 важелями і установлена на пару опор 21 Вивідний валик 19 кінематично пов'язаний з верхнім транспортуючим роликом 1 за допомогою зубчатого колеса 22, закріпленого на ньому і який входить в зачеплення із зубчатим колесом 23, шарнірно установленим в рамі 20 і яке в свою чергу входить в зачеплення із зубчатою шестернею 10 Привід машини містить зубчаті колеса 9, 10, 11, 12 і 13, клиноременну передачу, включаючу ведучий 17, ведений 15 шківи і клиновидний ремінь 16, електродвигун 18 Машина забезпечена лотком 24, на якому знаходиться деталь 25, що обробляється Машина забезпечена механізмом регулювання зазору між нижньою твірною верхнього транспортуючого ролика 1 і площиною ножа 26 і механізмом регулювання зусилля стиснення деталі 25 між транспортуючими роликами 1 і 2 Механізм регулювання зазору між нижньою твірною верхнього транспортуючого ролика 1 і площиною ножа 26 включає верхню раму 27, закріплену для жорсткості на лівому 3 і правому 4 верхніх важелях, яка взаємодіє з регулювальним гвинтом 28 (для регулювання товщини майбутньої деталі 25), до якого раму під силою важкості притискує рама 20, при цьому забезпечується задане положення верхнього транспортуючого ролика 1 (фіг 7) Механізм регулювання зусилля стиснення деталі 25 між транспортуючими роликами 1 і 2 включає нижню раму 29, закріплену для жорсткості на лівому 5 і правому 6 нижніх важелях, яка взаємодіє з регулювальним гвинтом ЗО, до якого нижню раму притискують пружини 3 1 , що забезпечує підпруження нижнього транспортуючого ролика 2 Пара пружин 31 установлена з можливістю регулювання зусилля стиснення, за допомогою пари регулювальних гвинтів 32 Машина містить кришку 33 ножа 26 в якої за допомогою пари гвинтів 34 установлений ніж 26, на який зверху установлена пара дискових ножів 35 і 36 з можливістю регулювання зазору між ними і яка закріплена на ВІДПОВІДНИХ вертикальних лівому 37 і правому 38 валах (фіг 8) Ліве 39 і праве 40 зубчаті колеса закріплені на ВІДПОВІДНО лівому 37 і правому 38 вертикальних валах, шарнірно установлених в лівому 41 і правому 42 важелях Важелі 41 і 42 ВІДПОВІДНО установлені на ЛІВІЙ 43 і правій 44 осях Пара зубчатих коліс 45 і 46, що входять в зачеплення з колесами 39 і 40, шарнірно установлені ВІДПОВІДНО на ЛІВІЙ 43 і правій 44 осях Зубчате колесо 47, установлено на вихідному валу електродвигуна 48 і входить в зачеплення із зубчатим колесом 46 Додатковий привід машини містить зубчаті колеса 39, 40, 45, 46 і 47, електродвигун 48 Пара дискових ножів 35 і 36 забезпечена пристроєм для регулювання зазору між ними, що включає пару гайок 49 шарнірно установлених в лівому 41 і правому 42 важелях і з'єднаних між собою різьбовою тягою 50 Машина працює таким чином Після включен 8 ня електродвигуна 18 деталь 25, що обробляється вручну подається в зазор між верхнім 1 і нижнім 2 транспортуючими роликами, які захоплюють її і подають на леза ножів 35, 36 і 26 При цьому зазор між нижньою твірною верхнього 1 транспортуючого ролика і площиною леза ножа 26 визначає товщину майбутньої деталі 25 Для зміни товщини майбутньої деталі 25 обертанням регулювального гвинта 28 здійснюємо переміщення верхньої рами 27, яка за допомогою рами 20 вивідного валика 19 притискається до нього Це в свою чергу веде за собою переміщення верхнього транспортуючого ролика 1 Регулювання зусилля стиснення деталі 25 в ЗІВІ транспортуючих роликів здійснюється таким чином За допомогою пари нижніх пружин 31 і їх регулювальних гвинтів 32 притискуємо нижню раму 29 до регулювального гвинта ЗО, який буде визначати мінімальний зазор між верхньою твірною нижнього транспортуючого ролика 2 і кромки леза ножа 26, а також зусилля стиснення деталі 25 в ЗІВІ валиків Так в процесі подачі деталі 25 на леза ножів 35, 36 і 26 нижній 2 транспортуючий ролик буде мати коливальне рушення (траєкторія рушення дуга кола, описана з центрів установки нижніх важелів 4 і 6), що повторює нижній профіль деталі, що обробляється 25 Регулювання відстані між центрами пари дискових ножів 35 і 36 здійснюється за допомогою регулювальної тяги 50, за рахунок обертання м, і внаслідок переміщення по ній пари гайок 49, шарнірно установлених в лівому і правому важелях У процесі переміщення гайок 49 по регулювальній тязі 50 відбувається розсування або сходження лівого 41 і правого 42 важелів відносно їх осей (центрів коливання) ВІДПОВІДНО лівої 43 і правої 44, що веде до зміни відстані між центрами лівого 35 і правого 36 дискових ножів У процесі цього регулювання зубчаті колеса 39 і 40 обкачуються по зубчатих колесах 45 і 46, оскільки їх міжцентрова відстань дорівнює відстані плечам коромисел На яку б величину не регулювався зазор між центрами дискових ножів 35 і 36, колеса, обкачуючись, знаходяться в нормальному зачепленні Одночасно з включенням електродвигуна 18 відбувається запуск електродвигуна 48, який приводить в рушення леза дискових ножів 35 і 36 Леза дискових ножів 35 і 36 обертаються навколо своїх осей, в різні сторони, а саме у середину, що сприяє більш кращому захопленню деталі 25 Після впровадження лез дискових ножів 35,36 і нерухомого ножа 26 в деталь 25 і и розрізання верхня відокремлювана частина поступає у верхній ящик (не показано), а нижня відокремлювана частина деталі поступає в нижній ящик для ВІДХОДІВ (не показано) Розглянемо розрахункову схему взаємодії половини ширини деталі, що обробляється і одного дискового ножа (фіг 9) З прямокутного трикутника ОАС можна виразити радіус дискового ріжучого інструмента в залежності від максимального кута різання а (кута захоплення деталі, що обробляється ) 51242 В rcosa-r • оскільки, OF = ОА = R, а значить ОС = г - — 2 Після перетворень отримаємо В 2 (і-cos а) При а = 60° радіус дискових ножів - г = 150мм Це значення значно менше, ніж параметри дискового кільцевого ножа Оскільки в сумі ширина машини лише трохи перевищить 600мм При використанні пари дискових ножів, що обертаються на зустріч один одному, сили, що розвиваються дисковими лезами ножів F (фіг 10), з виштовхуючих сил завдяки конструктивного компонування машини стають силами, сприяючими процесу транспортування деталі (повздовжньому різанню матеріалу, що обробляється) і змінюють вектор напряму відносно напряму подачі деталі Це в свою чергу приводить до збільшення і також зміни напрямів векторів результуючих сил R (сил різання), які завдяки парності ріжучих інструментів співпадають у напрямі з траєкторією подачі виробу, що обробляється У разі використання у якості ріжучого інструменту пари дискових ножів між твірними лез ножів буде мати місце невеликий технологічний зазор Д (фіг 11), спричинений неможливістю виконання технологічної операції різання в умові коли твірні дискових ножів стикаються між собою Це приводить до руйнування кромок лез ножів У свою чергу, наявність необхідного технологічного зазору Д буде спричиняти недоріз матеріалу деталі по умовній осі симетрії деталі в повздовжній площині (фіг 12) Уникаючи цього явища під парою дискових ножів встановлюється нерухомий ніж, який служить для дорізання матеріалу деталі що розташовується в процесі транспортування на ріжучий інструмент в зоні технологічного зазору Д (фіг 13) Оптимальна умова виконання повздовжнього різання матеріалу деталі рухливим ріжучим інструментом буде відповідати установка кромки леза ножа на межі зони стиснення матеріалу в ЗІВІ транспортуючих валиків С (фіг 14) Для виконання даної технологічної операції на відміну від процесу що використовує нерухомий ріжучий інструмент не потрібно встановлювати лезо ножа глибоко в зоні стиснення С (відстань між віссю симетрії транспортуючих валиків і кромкою леза ножа а в машинах "Двоїння Низу" рекомендується в межах від 1 до 1,5мм (Бабин Г Е Механическая обработка деталей низа обуви — М Легпромбытиздат, 1986 — 128с) для забезпечення процесу розрізання матеріалу деталі за допомогою створення значних стискаючих зусиль, що призводять до колосальних втрат на тертя) При виконанні повздовжнього різання рухливим інструментом подібних умов потрібно уникати щоб не спричиняти додаткових навантажень на рухливе лезо від разпірних зусиль q виникаючих в ЗІВІ транспортуючих валиків Таким 10 чином, оптимальна відстань а = — 2 У свою чергу обладнання що використовує, у якості рухливого ріжучого інструменту, пару дискових ножів має досить незвичну робочу зону різання (фіг 15), це приводить до того, що дискові ножі виявляються глибоко в ЗІВІ транспортуючих валиків (в зоні стиснення С) (фіг 16) Це перечить оптимальним умовам виконання технологічної операції Правда, через те, що кромка леза ножа має форму кривої другого порядку і внаслідок парності ріжучого інструмента матеріал деталі починає розрізатися подібним ріжучих інструментом глибоко в робочій зоні різання (фіг 17), а означена величина а виявляється досить великою щоб леза дискових ножів не знаходилися глибоко в зоні стиснення матеріалу деталі С Останнє приводить до виникнення в процесі повздовжнього різання секторів стиснення леза ножа (фіг 17) і збільшенню енергетичних витрат на виконання технологічної операції через виникнення додаткових сил тертя між стислим матеріалом деталі і лезом дискових ножів Циліндрична форма транспортуючих елементів сприяє утворенню секторів стиснення леза ножа внаслідок прямокутного сліду стиснення матеріалу деталі (зони стиснення матеріалу) в ЗІВІ елементів і прямокутній формі епюри стиснення деталі (фіг 18) що приводить до того, що в площині установки лез ріжучого інструмента діють рівні величини разпірних зусиль q При цьому досить великий залишається величина зони різання абсолютно нестислого матеріалу в якій деталь руйнується тільки під дією зусиль що розвиваються рухливим ріжучим зусиллям, що може приводити до погіршення якості зрізу матеріалу через недостатню міру його стиснення (фіг 17) Таким чином, оптимальний слід стиснення матеріалу (зона стиснення) в робочій зоні різання пари дискових ножів повинен мати форму кривої другого порядку, а саме, наближений до форми еліпса у якого велика вісь співпадає з умовною віссю симетрії деталі, що обробляється і значно перевищує значення малої осі еліпсу (фіг 19) Завдяки чому зона різання абсолютно нестислого матеріалу буде зведена до мінімуму Величина стиснення матеріалу деталі, що обробляється в ЗІВІ транспортуючих валиків при виконанні операції повздовжнього різання рухливим ріжучим інструментом повинна бути достатньою лише для того, щоб під дією сил що розвиваються рухливими лезами матеріал не був схильний до зміщення відносно умовної осі симетрії деталі, що обробляється (фіг 20) Через парність ріжучих інструментів в конструкції машини, що пропонується подібний ефект зміщення зводиться до мінімуму оскільки вектора сил що розвиваються дисковими ножами F і результуючих сил різання R практично співпадають у напрямі з вектором напряму зусилля транспортування деталі Р, що зводить до мінімуму можливість розвороту деталі Внаслідок чого оптимальною формою твірною транспортуючих елементів конструкції машини, що пропонується являється опукла форма, яка приводить до того, що повністю зникають сектори сти 12 11 51242 обувного производства — М Легпромиздат, снення леза ножа матеріалом деталі оскільки точ1990 —464с) ки А і А' (точки додатку технологічних зусиль) виявляються на кромках зони стиснення матеріалу в Незважаючи на мінімізацію зони абсолютно ЗІВІ опуклих транспортуючих елементів, де велинестислого матеріалу в робочій області різання чини разпірних зусиль q надто незначні (фіг 21) пари дискових ножів при дорізанні завершальної частини деталі її фрагмент виявляється поза зоВиходячи з оптимальних умов повздовжнього ною дії транспортуючих роликів і може виявитися різання матеріалу деталі парою дискових ножів недорізаним оскільки в цей момент фрагмент денеобхідність стиснення деталі по всій и ширині талі, яка обробляється, що залишився буде дорівідпадає, а це означає, що оптимальна ширина зуватися нерухомим ножем (фіг 22) Для забезпетранспортуючого елемента повинна бути тотожна чення необхідного зусилля транспортування величині малої осі сліду стиснення матеріалу дезавершального фрагмента деталі, що обробляєтьталі Таким чином, транспортуючим елементом в ся на лезо нерухомого ножа в конструкцію машини даній конструкції буде ролик з опуклою формою вводитися вивідний валик, сприяючий створенню твірною Це в свою чергу буде приводить до еконеобхідного зусилля і дорізанню деталі, що оброноми матеріалу на виготовлення традиційних цибляється ліндричних валиків ширина яких в машині "Двоїння Низу" досягає 200мм (Набалов Т А Оборудование ///77 Фіг. 1. лезо ножа твірна транспортуючого валика Фіг. 2 14 13 Оптимальна лінія різання (траєкторія рушення леза) транспортуючий вадик дискового кільцевого ноші Фіг, 4 15 51242 ФІГ. 5 ФІГ. 6 16 17 51242 ФІГ. 7 Фіг. 8 18 19 20 51242 ФІГ. 9 36 Фіг, 10 21 22 51242 Фіг. 11 Умовна вісь симетрії деталі .25 Фіг. 12 Умовна вісь симетрії деггалІ Зона ч^снологічного зазора Нерухомий ніж 35 36 Фіг. 13 23 24 51242 Межа зони стиснення Ідеальне місце установки рухливої кромки леза ножа Фіг. 14 35 Зона різання Фіг. 15 36 25 51242 26 ФІГ. 16 зона стислого матеріалу зона збігу області різання і /області стиснення матеріалу зона різання абсолютно \ \ сектор стиснення не стислого матеріалу леза ножа Фіг. 17 27 51242 28 Оптимальна зона стиснення матеріалу площина різання епюра стиснення твірні транспортуючого ролика радіус твірної Фіг. 21 29 ЗО 51242 35 26 36 Фіг. 22 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюМаchine for levelling footwear details according to thickness thereof

Автори англійськоюKniazev Vitalii Ivanovych, Chorno-Ivanov Volodymyr Stanislavovych, Makatiora Dmytro Anatoliiovych

Назва патенту російськоюМашина для выравнивания деталей обуви по толщине

Автори російськоюКнязев Виталий Иванович, Черно-Иванов Владимир Станиславович, Макатера Дмитрий Анатольевич

МПК / Мітки

МПК: A43D 8/00

Мітки: деталей, товщини, вирівнювання, машина, взуття

Код посилання

<a href="https://ua.patents.su/15-51242-mashina-dlya-virivnyuvannya-detalejj-vzuttya-po-tovshhini.html" target="_blank" rel="follow" title="База патентів України">Машина для вирівнювання деталей взуття по товщині</a>

Попередній патент: Система гарячого водопостачання

Наступний патент: Гумова суміш на основі високомолекулярного метилвінілсилоксанового каучуку

Випадковий патент: Клапан гарячого дуття доменної печі