Спосіб виготовлення сопла або дифузора сопла з композитного матеріалу

Номер патенту: 101376

Опубліковано: 25.03.2013

Автори: Паронто Жан-Марі, Шарло Франсуа, Делпер'є Бернар

Формула / Реферат

1. Спосіб виготовлення тонкостінного сопла або дифузора сопла з композитного матеріалу, який містить ущільнений матрицею закріплений волокнистий каркас, у якому:

- одержують полотна з волокнистої тканини, виготовленої об'ємним ткацтвом,

- формують волокнисту преформу шляхом підгонки полотен на формі, яка має поверхню, що відтворює бажану геометрію внутрішньої або зовнішньої поверхні підлягаючого виготовленню сопла або дифузора сопла, і шляхом з'єднання полотен на рівні взаємного контакту їх кромок,

- формують закріплений волокнистий каркас шляхом формоутворення волокнистої преформи, просоченої композицією закріплення, що містить смолу, причому формоутворення виконують між формою і оболонкою, накладеною на просочену волокнисту преформу так, щоб одержати закріплений волокнистий каркас, який має об'ємний вміст волокон, що дорівнює щонайменше 35 %, і який має щонайменше на більшій частині свого розміру по осі товщину не більше 5 мм, сформовану єдиним шаром полотна волокнистої тканини

- продовжують ущільнення закріпленого волокнистого каркаса за допомогою хімічного осадження речовин з газової фази після піролізу смоли таким чином, що після ущільнення одержують деталь, яка практично має форму і товщину стінки підлягаючого виготовленню сопла або дифузора сопла.

2. Спосіб за п. 1, який відрізняється тим, що формоутворення волокнистої преформи виконують так, щоб одержати волокнистий каркас, що має елементи жорсткості, вбудовані щонайменше в кінцевих по осі частинах.

3. Спосіб за п. 2, який відрізняється тим, що одержують щонайменше один елемент жорсткості, додаючи кінцевій по осі частині закріпленого каркаса профіль, що створює кут.

4. Спосіб за п. 2, який відрізняється тим, що одержують щонайменше один елемент жорсткості шляхом локального збільшення товщини стінки закріпленого каркаса.

5. Спосіб за п. 1, який відрізняється тим, що полотна підганяють на формі з перекриттям їх суміжних кромок.

6. Спосіб за п. 1, який відрізняється тим, що волокнисту преформу формують щонайменше з одним потовщенням, яке проходить по колу повністю навколо осі преформи, причому це потовщення одержують шляхом взаємного перекриття суміжних країв полотен волокнистої тканини.

7. Спосіб за п. 1, який відрізняється тим, що полотна з'єднують одне з одним за допомогою зшивання.

8. Спосіб за п. 1, який відрізняється тим, що в процесі формоутворення для формування волокнистого каркаса цю просочену волокнисту преформу обтискають.

9. Спосіб за п. 8, який відрізняється тим, що в процесі обтискання просоченої волокнистої преформи на волокнисту преформу накладають мембрану, яка пружно деформується без утворення складок.

10. Спосіб за п. 1, який відрізняється тим, що просочення композицією закріплення виконують на волокнистій тканині перед підгоном полотен волокнистої тканини на формі.

11. Спосіб за п. 1, який відрізняється тим, що перед формоутворенням для формування волокнистого каркаса виконують попередню структуризацію смоли композиції закріплення.

12. Спосіб за п. 10, який відрізняється тим, що після просочення волокнистої тканини композицією закріплення попередню структуризацію смоли композиції закріплення виконують щонайменше частково перед підгоном на формі полотен просоченої волокнистої тканини.

13. Тонкостінне сопло або дифузор сопла з композитного матеріалу, одержані способом за будь-яким з пп. 1-12, які мають на більшій частині свого розміру по осі товщину не більше 3 мм.

14. Сопло або дифузор сопла за п. 13, які відрізняються тим, що вказана товщина складає від 1 до 2 мм.

15. Сопло або дифузор сопла за п. 13, які відрізняються тим, що мають розмір по осі не менше 800 мм і внутрішній діаметр на нижньому по потоку кінці не менше 1000 мм.

16. Сопло або дифузор сопла за п. 14, які відрізняються тим, що мають розмір по осі не менше 800 мм і внутрішній діаметр на нижньому по потоку кінці не менше 1000 мм.

Текст

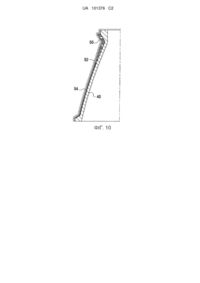

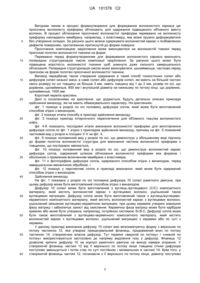

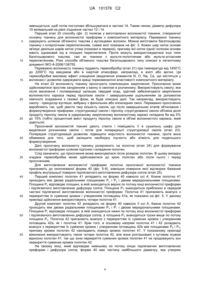

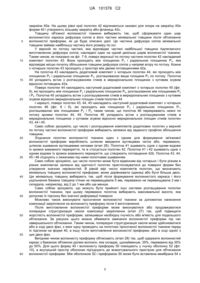

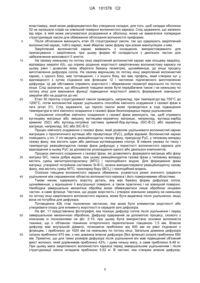

Реферат: Волокнисту преформу (50) одержують шляхом підгонки полотен волокнистої тканини на формі (40), яка має поверхню, що відтворює бажану геометрію внутрішньої або зовнішньої поверхні підлягаючого виготовленню сопла або дифузора сопла, і шляхом з'єднання полотен на рівні взаємного контакту їх кромок, при цьому закріплений волокнистий каркас формують шляхом формоутворення волокнистої преформи, просоченої композицією закріплення, що містить смолу, причому формоутворення виконують між формою (40) і оболонкою (52, 54), накладеною на просочену волокнисту преформу так, щоб одержати закріплений волокнистий каркас, який має об'ємний вміст волокон, що дорівнює щонайменше 35 %, і який має щонайменше на більшій частині свого розміру по осі товщину не більше 5 мм. Ущільнення закріпленого волокнистого каркаса продовжують за допомогою хімічного осадження з газової фази після піролізу смоли таким чином, що після ущільнення одержують деталь, яка практично має форму і товщину стінки підлягаючого виготовленню сопла або дифузора сопла. UA 101376 C2 (12) UA 101376 C2 UA 101376 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, якої стосується винахід Винахід стосується виготовлення сопла або дифузора сопла у вигляді єдиної деталі з композитного матеріалу, який містить ущільнений матрицею закріплений волокнистий каркас. Конкретнішою галуззю використання винаходу є сопла для ракетних або авіаційних двигунів. Рівень техніки Для деталей, призначених для використання в космічній або авіаційній галузі, добре відоме використання термоконструкційних композитних матеріалів, тобто композитних матеріалів, що мають механічні властивості, які роблять їх придатними як конструктивні елементи, причому матеріали зберігають ці властивості при високих температурах. Прикладами термоструктурних композитних матеріалів є вуглець-вуглецеві композитні матеріали або С/С (каркас з вуглецевих волокон і вуглецева матриця) і композитні матеріали з керамічною матрицею або CMC, такі як C/SiC (каркас з вуглецевих волокон і матриця з карбіду кремнію) або C/C-SiC (каркас з вуглецевих волокон і змішана матриця з вуглецю і карбіду кремнію) або ж SiC/SiC. Волокнистий каркас для термоконструкційних композитних матеріалів може бути одержаний шляхом намотування волокон або накладенням волокнистих шарів на форму для одержання волокнистої преформи, яка має форму, близьку до форми підлягаючої виготовленню деталі. Волокнисті шари можуть бути зв'язані один з одним, зокрема, способом обробки голками. При цьому використовують голки з зазублинами, які зміщують волокна поперечно шарам, забезпечуючи зв'язок між шарами, що підвищує стійкість до розшаровування, тобто стійкість до відділення шарів один від одного. Ущільнення волокнистого каркаса вуглецевою або керамічною матрицею може виконуватися рідким способом або хімічним осадженням з газової фази. Ущільнення рідким способом відомим чином складається з просочення волокнистого каркаса рідкою композицією, що містить смолу як прекурсор вуглецю або кераміки, а потім полімеризації і піролізу смоли для одержання відкладення вуглецю або кераміки, при цьому можуть виконуватися декілька послідовних циклів просочення, полімеризації і піролізу. Ущільнення способом хімічного осадження з газової фази виконується добре відомим чином шляхом розміщення волокнистого каркаса в камеру і впускання в камеру реакційноздатної газової фази, яка за певних умов по тиску і температурі дифундує всередині волокнистого каркаса і дозволяє одержувати відкладення матеріалу матриці за допомогою розкладання одного або декількох компонентів газової фази або за допомогою реакції між декількома компонентами. Для деталей спеціальних форм, особливо складних форм, перший етап ущільнення може здійснюватися рідким способом при використанні відповідного технологічного оснащення для забезпечення закріплення волокнистого каркаса в бажаній формі, а потім ущільнення може продовжуватися без допомоги технологічного оснащення, наприклад, способом хімічного осадження з газової фази. Комбінований спосіб ущільнення рідким способом і способом хімічного осадження з газової фази описаний в патентному документі ЕР-А-0633233. Вже пропонувалося виготовлення дифузора сопла з термоконструкційного композитного матеріалу. Так, в патентному документі US-A-6817184 розкритий спосіб виготовлення тонкостінного дифузора з матеріалу C/SiC шляхом скручування ниток з вуглецевих волокон і формоутворення для одержання сполучних частин, включених у загальну тканину волокнистого каркаса. Вставки з вуглецевої тканини можуть бути введені для локального збільшення товщини. У цьому ж документі дається опис відомих рішень рівня техніки, які полягають в укладанні на форму накладених один на одного тканинних шарів, просоченню тканинних шарів смолою прекурсором вуглецю і потім, після піролізу смоли, у виконанні інфільтрації розплавленого кремнію для одержання композитного матеріалу C/SiC. Інший відомий процес, використовуваний заявником даної заявки, містить формування волокнистого каркаса шляхом накладання на форму волокнистих шарів і їх обробку голками, а потім ущільнення волокнистого каркаса матрицею способом хімічного осадження з газової фази. Як було вказано вище, у порівнянні з волокнистим каркасом з не зв'язаних один з одним накладених шарів обробка голками додає каркасу стійкість до розшарування, тобто покращує його механічну міцність. Проте для одержання каркаса, обробленого голками, з рівномірними характеристиками необхідно виготовляти відносно товсту оброблену голками преформу, причому лише її центральна частина придатна до використання. Так наприклад, для одержання корисної товщини каркаса, що дорівнює 3 мм, необхідна оброблена голками волокниста преформа загальною товщиною 20 мм. Таким чином, виготовлення волокнистого каркаса є довгим і дорогим процесом, який вимагає різних операцій і пов'язаний із значними відходами матеріалу. Крім того, об'ємна 1 UA 101376 C2 5 10 15 20 25 30 35 40 45 50 55 щільність волокон у обробленому голками волокнистому каркасі відносно низька, що обмежує механічні властивості одержуваного дифузора сопла або сопла. Розкриття винаходу Задачею винаходу є створення способу, який дозволяв би виготовляти тонкостінне сопло або дифузор сопла з композитного матеріалу, які мають високу механічну міцність при усуненні вказаних недоліків. Рішення поставленої задачі досягається за рахунок способу, що складається з таких етапів: - одержують полотно з волокнистої тканини, виготовленої об'ємним ткацтвом; - формують волокнисту преформу шляхом підгонки полотен на формі, яка має поверхню, відтворюючу бажану геометрію внутрішньої або зовнішньої поверхні підлягаючого виготовленню сопла або дифузора сопла, і шляхом з'єднання полотен на рівні взаємного контакту їх кромок; - формують закріплений волокнистий каркас шляхом формоутворення волокнистої преформи, просоченої композицією закріплення, що містить смолу, причому формоутворення виконують між формою і оболонкою, накладеною на просочену волокнисту преформу так, щоб отримати закріплений волокнистий каркас, який має об'ємний вміст волокон, що дорівнює, щонайменше, 35%, і який має, щонайменше, на більшій частині свого розміру по осі товщину не більше 5 мм, сформовану єдиним шаром полотна волокнистої тканини; і - продовжують ущільнення закріпленого волокнистого каркаса за допомогою хімічного осадження з газової фази після піролізу смоли таким чином, що після ущільнення одержують деталь, яка практично має форму і товщину стінки підлягаючого виготовленню сопла або дифузора сопла. Спосіб згідно з винаходом відрізняється тим, що він дозволяє одночасно: - одержувати безпосередньо дуже легке сопло або дифузор сопла з тонкою стінкою, у типовому випадку із стінкою, яка на більшій частині свого розміру по осі має товщину не більше 5 мм, оптимальний не більше 3 мм або навіть не більше 2 мм - наприклад, від 2 до 1 мм і ще менше, і при цьому може мати відносно великі розміри, такі як розмір по осі понад 2000 мм і внутрішній діаметр на виході понад 3000 мм; - одержувати безпосередньо сопло або дифузор сопла, що мають форму, дуже близьку до остаточної визначеної форми («майже готову форму»), тобто форму з основною внутрішньою або зовнішньою поверхнею і, також вигідним чином, щонайменше, з більшою частиною іншої основної поверхні бажаної форми без необхідності механічної обробки цих поверхонь на стадії готової деталі або навіть на стадії готовності волокнистого каркаса; таким чином, можна одержувати безпосередньо бажаний аеродинамічний профіль, а завершальна механічна обробка може зводитися до обробки осьових кінців, зокрема, до функціональної обробки для доведення частин з'єднання і кріплення; - одержувати безпосередньо сопло або дифузор сопла, які мають підвищені механічні властивості завдяки використанню полотен волокнистої тканини, одержаної об'ємним ткацтвом, тобто з декількома шарами ниток, зв'язаних між собою ткацтвом, що знижує ризик розшаровування у порівнянні з накладеними один на одного двомірними шарами у вигляді двомірних тканин або полотен, а також завдяки відносно високому вмісту волокон. Крім того, ущільнення виконують на волокнистому каркасі, який закріплений, тобто частково ущільнений, і має обмежену товщину, відповідну товщині стінки підлягаючого виготовленню сопла або дифузора сопла. При цьому ущільнення такого тонкого волокнистого каркаса може бути одержане з малим або дуже малим градієнтом ущільнення по його товщині. Переважно формоутворення волокнистої преформи виконують так, щоб отримати волокнистий каркас, який має елементи жорсткості, вбудовані, щонайменше, в прикінцевих по осі частинах. Елементи жорсткості гарантують збереження бажаної геометрії, не дивлячись на дуже малу товщину стінки, щонайменше, до етапу ущільнення волокнистого каркаса. Щонайменше, один з елементів жорсткості може бути одержаний шляхом додання прикінцевій по осі частині закріпленого каркаса профілю, який створює кут, або шляхом локального збільшення товщини стінки волокнистого каркаса. Полотна волокнистої тканини можуть підганятися на формі з перекриттям їх суміжних кромок. Волокниста преформа може бути сформована, щонайменше, з одним потовщенням, яке проходить по колу повністю навколо осі преформи, причому це потовщення одержують шляхом взаємного перекриття суміжних країв полотен волокнистої тканини. З'єднання полотен одне з одним для формування волокнистої преформи може виконуватися за допомогою зшивання. 2 UA 101376 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вигідним чином в процесі формоутворення для формування волокнистого каркаса цю просочену волокнисту преформу обтискають для одержання підвищеного об'ємного вмісту волокон. В процесі обтискання просоченої волокнистої преформи переважно на волокнисту преформу накладають мембрану, наприклад, з еластомеру, яка може пружно деформуватися без утворення складок. За рахунок цього можна одержувати волокнистий каркас з позбавленою дефектів поверхнею, протилежною притиснутій до форми поверхні. Просочення композицією закріплення може виконуватися на волокнистій тканині перед пригоном полотен волокнистої тканини на формі. Переважно перед формоутворенням для формування волокнистого каркаса виконують попередню структуризацію смоли композиції закріплення. За рахунок цього може бути підвищена жорсткість волокнистої тканини щоб уникнути дуже сильного завершального обтискання. Попередня структуризація смоли може виконуватися, щонайменше, частково перед пригоном на формі полотен просоченої волокнистої тканини. Винахід передбачає також створення одержаних в такий спосіб тонкостінних сопел або дифузорів сопел низької маси, а саме сопел або дифузорів сопел, які мають на більшій частині свого розміру по осі товщину не більше 3 мм, навіть товщину від 1 до 2 мм, розмір по осі, що дорівнює, щонайменше, 800 мм і внутрішній діаметр на нижньому по потоку кінці, що дорівнює, щонайменше, 1000 мм. Короткий перелік креслень Далі із посиланнями на креслення, що додаються, будуть детально описані приклади здійснення винаходу, які не мають обмежувального характеру. На кресленнях: фіг. 1 показує в розрізі по осі половину дифузора сопла, який може бути виготовлений способом згідно з винаходом, фіг. 2 показує етапи способу в прикладі здійснення винаходу, фіг. 3 показує приклад інтерлочного переплетення для об'ємного ткацтва волокнистого шару, фіг. 4-8 показують послідовні етапи виконання волокнистої преформи для виготовлення дифузора сопла по фіг. 1 згідно з прикладом здійснення винаходу, причому на фіг. 5 показаний частковий вид у розрізі в площині V-V на фіг. 4, фіг. 9 показує половинний вид у розрізі по осі, що демонструє у збільшеному виді підгонку до форми полотна волокнистої структури для виконання частини волокнистої преформи з товщиною, що послідовно змінюється, фіг. 10 показує половинний вид в розрізі по осі, що демонструє волокнистий каркас дифузора сопла, одержаний шляхом обтискання волокнистої преформи між формою і оболонкою з проміжним включенням мембрани з еластомера, фіг. 11 є фотографією дифузора сопла, одержаного способом згідно з винаходом, перед завершальною механічною обробкою, і фіг. 12 показує у перспективі сопло в прикладі виконання, який може бути одержаний способом згідно з винаходом. Здійснення винаходу На фіг. 1 показана у розрізі по осі половина дифузора 10 сопел ракетного двигуна, при цьому дифузор може бути виготовлений способом згідно з винаходом. Дифузор 10 сопел може бути виготовлений з вуглець-вуглецевого (С/С) композитного матеріалу, який містить волокнистий каркас з вуглецевих волокон, ущільнений також вуглецевою матрицею. Дифузор сопла може бути виготовлений також з вуглець/вуглецевокерамічного композитного матеріалу, який містить волокнистий каркас з вуглецевих волокон, ущільнений змішаною вуглецево-керамічною матрицею, при цьому кераміка утворює зовнішню фазу матриці і забезпечує захист від окислення. Керамічна фаза матриці може бути карбідом кремнію або може бути утворена, наприклад, потрійною системою Si-B-C. Дифузор сопла може бути також виготовлений з вуглецево-керамічного композитного матеріалу, який містить волокнистий каркас з вуглецевих волокон, ущільнений матрицею з кераміки або по суті з кераміки. У даному прикладі виконання дифузор 10 сопел має вісесиметричну форму з верхньою по потоку частиною 12, яка утворює приєднувальний фланець, продовжений вниз по потоку частиною 14, створюючою власне дифузор. Тут терміни «верхній по потоку» і «нижній по потоку» використовуються застосовно до напряму виділення газу у дифузор. Фланець 12 дозволяє кріпити дифузор 10 на корпусі ракетного двигуна на виході камери згорання. У створюючій фланець частині 12 від її верхнього по потоку кінця товщина стінки дифузора поступово зменшується і потім стає по суті постійною і мінімальною в частині 14. Крім того, у створюючій фланець частині 12, починаючи з її верхнього по потоку кінця, діаметр поступово 3 UA 101376 C2 5 10 15 20 25 30 35 40 45 50 55 зменшується, щоб потім поступово збільшуватися в частині 14. Таким чином, діаметр дифузора 10 мінімальний на рівні з'єднання частин 12 і 14. Перший етап 20 способу (фіг. 2) полягає у виготовленні волокнистої тканини, створюючої основну тканину для волокнистої преформи з композитного матеріалу. Переважно тканину одержують шляхом об'ємного ткацтва з вуглецевих волокон. Можна виготовити багатошарову тканину з інтерлочним переплетенням, схема якої показана на фіг. 3. Кожен шар ниток основи зв'язує декілька шарів ниток утока (показані в перерізі), причому всі нитки однієї колонки основи мають однаковий хід в площині переплетення. Проте можуть використовуватися інші типи багатошарового ткацтва, такі як тканини з мульти-полотняним або мульти-атласним переплетенням. Різні способи об'ємного ткацтва багатошарового типу описані в патентному документі WO-A-2006/136755. Переважно волокнисту тканину піддають термообробці (етап 21) при температурі від 1400°С до 2200°С під вакуумом або в інертній атмосфері, наприклад, в азоті або аргоні. Ця термообробка викликає ефект очищення (видалення елементів N, О, Na, Ca, що містяться у волокнах) і дозволяє одержувати кращі термомеханічні властивості композитного матеріалу. На етапі 22 волокнисту тканину просочують композицією закріплення. Просочення може здійснюватися простим зануренням у ванну із смолою в розчиннику. Використовують смолу, яка після висихання і полімеризації залишає твердий осад, здатний забезпечувати закріплення волокнистого каркаса перед піролізом смоли і завершальним ущільненням за допомогою хімічного осадження з газової фази, як буде описано далі. Так наприклад, використовують смолу - прекурсор вуглецю, вибрану з фенольних або епоксидних смол. Переважно просочення виробляють так, щоб увести таку кількість смоли, що після завершальних етапів обтискання і формоутворення преформи, структуризації смоли і піролізу структурованої смоли об'ємна доля продукту піролізу смоли в одержаному закріпленому волокнистому каркасі складала би від 5% до 15% (тобто процентний вміст продукту піролізу смоли в об'ємі волокнистого каркаса, який здається). Просоченій волокнистій тканині дають стекти і поміщають її в сушильну шафу для видалення розчинника смоли і потім для попередньої структуризації смоли (етап 23). Попередня структуризація дозволяє підвищити жорсткість волокнистої тканини, проте вона обмежена для того, щоб залишити необхідну гнучкість або м'якість для подальшого формоутворення. Далі просочену волокнисту тканину розкроюють на полотна (етап 24) для формування волокнистої преформи шляхом підгонки і складання полотен. Слід зазначити, що просочення може виконуватися після розкрою полотен. В цьому випадку згадана термообробка може здійснюватися до крою полотен або після нього і перед просоченням. Для виготовлення волокнистої преформи полотна просоченої волокнистої тканини приганяють до охоплюваної форми 40 (фіг. 5-8), зовнішня поверхня якої відтворює бажаний профіль внутрішньої поверхні підлягаючого виготовленню дифузора сопла (етап 25). Перший комплект полотен 41 укладають на форму 40 навколо осі А. Кожне полотно 41 проходить між двома радіальними площинами Ро і Р2 і двома меридіональними площинами. Площина Ро відповідає площині, в якій знаходяться верхні по потоку кінці волокнистої преформи і підлягаючого виготовленню дифузора сопла. Площина Р2 знаходиться приблизно в середній частині підлягаючої виготовленню волокнистої преформи. Полотна 41 приганяють внапуск з перекриттям їх суміжних кромок і утворенням потовщень 41а, як показано на фіг. 5. У даному прикладі здійснення використовують чотири полотна 41. Другий комплект полотен 42 укладають на форму 40 навколо її осі А. Кажне полотно 42 проходить між двома радіальними площинами Р3 і Р1 і двома меридіональними площинами. Площина Р1 відповідає площині, в якій знаходяться нижні по потоку кінці волокнистої преформи і підлягаючого виготовленню дифузора сопла, а площина Р3 знаходиться трохи вище по потоку площини Р2. Полотна 42 приганяють внапуск з перекриттям їх суміжних кромок і утворенням потовщень 42а, як і полотна 41. Крім того, в осьовому напрямі полотна 41 і 42 укладають внапуск з перекриттям їх суміжних кромок і утворенням потовщень 42b між площинами Р2 і Р3, причому кромки полотен 42 накладають поверх кромок полотен 41. У показаному прикладі виконання використовують також чотири полотна 42, але вони розташовані з кутовим зсувом відносно полотен 41, так що зони перекриття суміжних кромок полотен 41 не продовжують зон перекриття суміжних кромок полотен 42. На своєму кінці, який відповідає нижньому по потоку кінцю підлягаючих виготовленню преформи і дифузора сопла, форма 40 має частину найбільшого діаметру, яка утворює 4 UA 101376 C2 5 10 15 20 25 30 35 40 45 50 55 60 закраїни 40а. На цьому рівні краї полотен 42 відгинаються назовні для опори на закраїну 40а форми 40 і утворюють кільцеву закраїну або фланець 42с. Товщину об'ємної волокнистої тканини вибирають так, щоб сформувати один шар волокнистого каркаса дифузора сопла в його частині мінімальної товщини після обтискання волокнистої преформи, як це буде описано далі. Ця частина дифузора сопла мінімальної товщини займає найбільшу частину його розміру по осі. У верхній по потоку частині, яка відповідає частині найбільшої товщини підлягаючого виготовленню дифузора сопла, накладені один на одний декілька шарів волокнистої тканини. Таким чином, як показано на фіг. 7-9, поверх верхньої по потоку частини полотен 42 накладений комплект полотен 43. Вони проходять між площиною Ро і радіальною площиною Р4, яка відповідає місцю початку збільшення товщини дифузора сопла у напрямі вгору по потоку. Кожне з чотирьох полотен 43 проходить у просторі між двома потовщеннями 42а. На полотна 43 накладають додатковий комплект з чотирьох полотен 44, які проходять між площиною Р0 і радіальною площиною Р5, розташованою вище площини Р4 по потоку. Полотна 44 укладають встик з розташуванням стиків в меридіональних площинах з кутовим зсувом відносно потовщень 42а. Поверх полотен 44 накладають наступний додатковий комплект з чотирьох полотен 45 (фіг. 9), які проходять між площиною Ро і радіальною площиною Р6, розташованою між площинами Р4 і Р5. Полотна 45 укладають встик з розташуванням стиків в меридіональних площинах з кутовим зсувом відносно меридіональних площин стиків полотен 44. І нарешті, поверх полотен 43, 44, 45 накладають наступний додатковий комплект з чотирьох полотен 46 (фіг. 8 і 9), які проходять між площиною Р о і радіальною площиною Р7, розташованою між площинами Р4 і Р6 таким чином, що полотна 46 перекривають нижні по потоку кромки полотен 44, 45. Полотна 46 укладають встик з розташуванням стиків в меридіональних площинах з кутовим зсувом відносно меридіональних площин стиків полотен 43, 44 і 45. Само собою зрозуміло, що число і розташування комплектів додаткових полотен у верхній по потоку частині волокнистої преформи вибирають залежно від заданого профілю збільшення товщини. З'єднання полотен волокнистої тканини один з одним для формування зв'язкової волокнистої преформи виробляють шляхом введення вуглецевих ниток або, переважно, шляхом зшивання вуглецевими нитками (етап 26). Полотна 41 зшивають одне з одним вздовж їх кромок взаємного перекриття, те ж стосується полотен 42. Полотна 41 і 42 зшивають одне з одним вздовж їх кромок взаємного перекриття, що створюють потовщення 42b. Полотна 43, 44, 45 і 46 з'єднують з лежачими під ними полотнами зшиванням. Само собою зрозуміло, що число полотен може бути відмінним від чотирьох і бути різним в різних комплектах залежно від здатності полотен пристосовуватися до поверхні форми без утворення значних нерівностей. В рівній мірі число комплектів полотен, що визначають мінімальну товщину волокнистої преформи, може дорівнювати одиниці або бути більше двох. Цю мінімальну товщину вибирають так, щоб після формування волокнистого каркаса і його ущільнення бажана товщина стінки не перевищувала 5 мм, переважно не перевищувала 3 мм і складала, наприклад, від 2 до 1 мм або ще менше. Само собою зрозуміло, що можуть бути прийняті інші системи розташування полотен волокнистої тканини, при цьому переважно полотна вибирають максимальної висоти, яка допускає їх підгонку без значної деформації поверхні. Можливо також виконувати просочення волокнистої тканини за допомогою нанесення композиції закріплення на волокнисту преформу після її виготовлення. Після виготовлення волокнистої преформи може виконуватися або продовжуватися попередня структуризація смоли композиції закріплення (етап 27) так, щоб підвищити жорсткість волокнистої преформи, залишивши необхідну гнучкість або м'якість для подальшого обтискання. За рахунок цього можна обмежити зминання волокнистої преформи під час завершального обтискання. Таким чином, попередня структуризація смоли може здійснюватися або в ході двох фаз, з яких одну проводять на полотнах просоченої волокнистої тканини перед їх підгоном на формі 40, а іншу після виготовлення волокнистої преформи, або в ході однієї з цих двох фаз. Вигідним чином волокнисту преформу обтискають (етап 28) так, щоб одержати волокнистий каркас з бажаною об'ємною долею волокон, яка складає, щонайменше, 35%, переважно від 35% до 50%. Для цього форму 40 і волокнисту преформу 50 поміщають у гнучку оболонку 52 (фіг. 10), а внутрішній простір оболонки під'єднують до всмоктувального пристрою для обтискання волокнистої преформи. Між оболонкою 52 і преформою 50 може бути вставлена мембрана 54 з 5 UA 101376 C2 5 10 15 20 25 30 35 40 45 50 55 еластомеру, який може деформуватися без утворення складок, для того, щоб складки оболонки 52 не залишали слідів на зовнішній поверхні волокнистого каркаса. Слід зауважити, що залежно від міри, в якій може регулюватися розрідження в оболонці, може не вимагатися попередня структуризація смоли для обмеження обтискання волокнистої преформи. Після обтискання виконують етап 29 структуризації смоли, так що одержують закріплений волокнистий каркас, тобто каркас, який зберігає свою форму при різних маніпуляціях з ним. Закріплений волокнистий каркас виймають з оснащення, використовуваного для припасування і закріплення, при цьому форма 40 складається з декількох частин для забезпечення можливості її зняття. На своєму нижньому по потоку кінці закріплений волокнистий каркас має кільцеву закраїну, відповідну закраїні 42с, що сприяє доданню жорсткості закріпленому волокнистому каркасу на цьому рівні і дозволяє йому зберігати бажану геометрію, щонайменше, до кінця процесу виготовлення дифузора сопла. На своєму верхньому по потоку кінці закріплений волокнистий каркас, з одного боку, має потовщення, і з іншого боку, він має профіль, який створює кут у відповідності з кутом з'єднання між фланцем 12 і частиною підлягаючого виготовленню дифузора. Ці дві обставини сприяють жорсткості і збереженню геометрії верхнього по потоку кінця. Слід зазначити, що збільшення товщини може бути передбачене також і на нижньому по потоку кінці для виконання функції підвищення жорсткості замість формування зовнішньої закраїни або на додаток до неї. Етап 30 піролізу структурованої смоли проводять, наприклад, при температурі від 700°С до 1200°С, потім волокнистий каркас ущільнюють способом хімічного осадження з газової фази в печі (етап 31). Слід зауважити, що піроліз смоли може проводитися в ході підвищення температури в печі хімічного осадження з газової фази безпосередньо перед ущільненням. Ущільнення способом хімічного осадження з газової фази виконують так, щоб отримати вуглецеву матрицю або змішану вуглецево-керамічну матрицю, наприклад, вуглець-карбід кремнію (SiC) або вуглець-потрійна система кремній-бор-вуглець (SiC-B-C) або керамічну матрицю, наприклад, SiC або SiC-B-C. Процес хімічного осадження з газової фази, який дозволяє ущільнювати волокнистий каркас матрицею з піролитичного вуглецю або піровуглецю (РуС), добре відомий. Волокнистий каркас поміщають у піч. У піч вводять реакційноздатну газову фазу, прекурсор РуС, у типовому випадку газову фазу, яка містить один або декілька вуглеводневих сполук. В певних умовах по тиску і температурі реакційноздатна газова фаза дифундує у пористості волокнистого каркаса для відкладення в ньому РуС за допомогою розкладання одного або декількох компонентів. Процеси хімічного осадження з газової фази, які дозволяють формувати матрицю або фазу матриці SiC, також добре відомі, при цьому реакційноздатна газова фаза у типовому випадку містить суміш метилтрихлорсилану (МТС) і газоподібного водню. Для формування фази матриці, утвореної потрійною системою Si-B-C, можна використовувати реакційноздатну газову фазу, яка містить суміш МТС, трихлорид бору (ВСІ3) і газоподібний водень. Оскільки товщина волокнистого каркаса обмежена, усувається ризик значного градієнта ущільнення між серцевинною областю волокнистого каркаса і його поверхневими областями. Таким чином, одержують жорстку деталь, яка має бажану форму дифузора сопла, щонайменше, у відношенні її внутрішньої поверхні, а також практично і на зовнішній поверхні. Необхідна завершальна механічна обробка може обмежуватися лише обробкою кінцевих частин, а саме фланця. Частина, що додає жорсткість і утворює зовнішню закраїну на нижньому по потоку кінці закріпленого волокнистого каркаса, може бути видалена після ущільнення, якщо вона не потрібна для дифузора. Потовщення 42b стає посиленою частиною, яка може бути елементом жорсткості або утворювати опору для елементу жорсткості в середній зоні дифузора. На фіг. 11 представлена фотографія, яка показує дифузор сопла після ущільнення і перед завершальною механічною обробкою. Дифузор одержаний за допомогою процесу, схожого з описаним із посиланнями на фіг. 2-10, при цьому була використана основна волокниста тканина, що є об'ємною тканиною інтерлочного переплетення товщиною 1,5 мм. Власне дифузор має внутрішній діаметр, починаючи приблизно від 400 мм на рівні з'єднання з фланцем, і приблизно до 1020 мм на нижньому по потоку кінці. Загальна довжина дифузора склала приблизно 970 мм, з них довжина власне дифузора (без фланця) склала приблизно 850 мм. Примітно, що для таких розмірів дифузора після ущільнення він мав підвищений об'ємний вміст волокон, який дорівнював приблизно 42%, і дуже низьку масу, а саме приблизно 6,48 кг. При цьому маса закріпленого волокнистого каркаса перед завершальним ущільненням і після структуризації смоли складала приблизно 5,52 кг. В частині, яка створює власне дифузор, 6 UA 101376 C2 5 10 15 20 товщина стінки була такою, що дорівнювала приблизно 1,5 мм за межами зон перекриття полотен волокнистої тканини. Винахід не обмежується виготовленням дифузорів сопел ракетних двигунів. Він може використовуватися для виготовлення сопел авіаційних двигунів для літаків або вертольотів. На фіг. 12 показано таке сопло газотурбінного двигуна літака. На своїх осьових кінцях сопло має частини, профілі яких утворюють кут. На стадії волокнистого каркаса вони утворюють підсилюючі частини. Примітна особливість винаходу полягає в тому, що він дозволяє одержувати легкі тонкостінні сопла або дифузори сопел, які можуть мати відносно великі розміри. Так, їх розмір по осі може складати, щонайменше, 800 мм, а внутрішній діаметр на нижньому по потоку кінці може складати, щонайменше, 1000 мм. Для сопел авіаційних двигунів композитний матеріал може бути композитним матеріалом з керамічною матрицею або CMC з волокнистим каркасом з керамічних волокон, наприклад, з карбіду кремнію, і керамічною матрицею, наприклад, також з карбіду кремнію. В цьому випадку смола закріплення переважно є смолою - прекурсором кераміки. В деяких випадках використання, а саме для сопел авіаційних двигунів, припасування волокнистої преформи і формоутворення волокнистого каркаса можуть здійснюватися на охоплюючій формі, внутрішня поверхня якої відтворює бажану геометрію зовнішньої поверхні сопла. Слід також відзначити, що винахід може використовуватися для виготовлення дифузорів сопел або сопел, які не обов'язково повністю вісесиметричні, як це має місце в соплі по фіг. 12. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Спосіб виготовлення тонкостінного сопла або дифузора сопла з композитного матеріалу, який містить ущільнений матрицею закріплений волокнистий каркас, у якому: - одержують полотна з волокнистої тканини, виготовленої об'ємним ткацтвом, - формують волокнисту преформу шляхом підгонки полотен на формі, яка має поверхню, що відтворює бажану геометрію внутрішньої або зовнішньої поверхні підлягаючого виготовленню сопла або дифузора сопла, і шляхом з'єднання полотен на рівні взаємного контакту їх кромок, - формують закріплений волокнистий каркас шляхом формоутворення волокнистої преформи, просоченої композицією закріплення, що містить смолу, причому формоутворення виконують між формою і оболонкою, накладеною на просочену волокнисту преформу так, щоб одержати закріплений волокнистий каркас, який має об'ємний вміст волокон, що дорівнює щонайменше 35 %, і який має щонайменше на більшій частині свого розміру по осі товщину не більше 5 мм, сформовану єдиним шаром полотна волокнистої тканини - продовжують ущільнення закріпленого волокнистого каркаса за допомогою хімічного осадження речовин з газової фази після піролізу смоли таким чином, що після ущільнення одержують деталь, яка практично має форму і товщину стінки підлягаючого виготовленню сопла або дифузора сопла. 2. Спосіб за п. 1, який відрізняється тим, що формоутворення волокнистої преформи виконують так, щоб одержати волокнистий каркас, що має елементи жорсткості, вбудовані щонайменше в кінцевих по осі частинах. 3. Спосіб за п. 2, який відрізняється тим, що одержують щонайменше один елемент жорсткості, додаючи кінцевій по осі частині закріпленого каркаса профіль, що створює кут. 4. Спосіб за п. 2, який відрізняється тим, що одержують щонайменше один елемент жорсткості шляхом локального збільшення товщини стінки закріпленого каркаса. 5. Спосіб за п. 1, який відрізняється тим, що полотна підганяють на формі з перекриттям їх суміжних кромок. 6. Спосіб за п. 1, який відрізняється тим, що волокнисту преформу формують щонайменше з одним потовщенням, яке проходить по колу повністю навколо осі преформи, причому це потовщення одержують шляхом взаємного перекриття суміжних країв полотен волокнистої тканини. 7. Спосіб за п. 1, який відрізняється тим, що полотна з'єднують одне з одним за допомогою зшивання. 8. Спосіб за п. 1, який відрізняється тим, що в процесі формоутворення для формування волокнистого каркаса цю просочену волокнисту преформу обтискають. 9. Спосіб за п. 8, який відрізняється тим, що в процесі обтискання просоченої волокнистої преформи на волокнисту преформу накладають мембрану, яка пружно деформується без утворення складок. 7 UA 101376 C2 5 10 15 10. Спосіб за п. 1, який відрізняється тим, що просочення композицією закріплення виконують на волокнистій тканині перед підгоном полотен волокнистої тканини на формі. 11. Спосіб за п. 1, який відрізняється тим, що перед формоутворенням для формування волокнистого каркаса виконують попередню структуризацію смоли композиції закріплення. 12. Спосіб за п. 10, який відрізняється тим, що після просочення волокнистої тканини композицією закріплення попередню структуризацію смоли композиції закріплення виконують щонайменше частково перед підгоном на формі полотен просоченої волокнистої тканини. 13. Тонкостінне сопло або дифузор сопла з композитного матеріалу, одержані способом за будь-яким з пп. 1-12, які мають на більшій частині свого розміру по осі товщину не більше 3 мм. 14. Сопло або дифузор сопла за п. 13, які відрізняються тим, що вказана товщина складає від 1 до 2 мм. 15. Сопло або дифузор сопла за п. 13, які відрізняються тим, що мають розмір по осі не менше 800 мм і внутрішній діаметр на нижньому по потоку кінці не менше 1000 мм. 16. Сопло або дифузор сопла за п. 14, які відрізняються тим, що мають розмір по осі не менше 800 мм і внутрішній діаметр на нижньому по потоку кінці не менше 1000 мм. 8 UA 101376 C2 9 UA 101376 C2 10 UA 101376 C2 11 UA 101376 C2 12 UA 101376 C2 13 UA 101376 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of nozzle or divergent nozzle element from composite material

Автори англійськоюCharleux, Francois, Parenteau, Jean-Marie, Delperier, Bernard

Назва патенту російськоюСпособ изготовления сопла или диффузора сопла из композитного материала

Автори російськоюШарло Франсуа, Паронто Жан-Мари, Дельперье Бернар

МПК / Мітки

МПК: F02K 9/97, C04B 35/83

Мітки: дифузора, спосіб, сопла, композитного, виготовлення, матеріалу

Код посилання

<a href="https://ua.patents.su/16-101376-sposib-vigotovlennya-sopla-abo-difuzora-sopla-z-kompozitnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення сопла або дифузора сопла з композитного матеріалу</a>

Попередній патент: Система і спосіб відбору геотермального тепла з пробуреної свердловини для вироблення електроенергії

Наступний патент: Пристрій і спосіб обігріву приміщень пасажирського вагона залізничного транспортного засобу

Випадковий патент: Перевантажний пристрій для сипучого матеріалу між конвейєрами