Стулка сопла авіаційного турбінного двигуна і спосіб виготовлення стулки сопла (варіанти)

Номер патенту: 85369

Опубліковано: 26.01.2009

Автори: Панку Тіері, Бланшар Стефан, Баре Ерве, Корбін Клод

Формула / Реферат

1. Стулка сопла для авіаційного газотурбінного двигуна, яка складається із корпуса (10), що має форму порожнистого зрізаного конуса, сплющеного в поперечному напрямку, по прямолінійних геометричних твірних лініях (11), при цьому корпус (10) містить тонку стінку (12) практично постійної товщини Е, яка виконана моноблочною, та містить чотири суміжні частини:

- плоску трапецієподібну гарячу стінку (13),

- плоску трапецієподібну холодну стінку (14), паралельну гарячій стінці (13), і

- дві симетричні бічні стінки (15), що з'єднують із боків холодну стінку (14) і гарячу стінку (13), та яка відрізняється тим, що стінка (12) має суцільну внутрішню поверхню (17) із радіусом кривизни, що дорівнює принаймні 2Е, і виконана з вогнетривкого композитного матеріалу, утвореного підсилювальними суцільними схрещеними між собою волокнами (18) із вогнетривкого матеріалу, вбудованими в матрицю також із вогнетривкого матеріалу.

2. Стулка згідно з п. 1, яка відрізняється тим, що містить на одному кінці передній шарнірний елемент (30), жорстко сполучений із передньою вставкою (31), що заходить у порожнину (16) стулки (1) і утримується на холодній стінці (14) за допомогою гвинтів (35), при цьому холодна стінка (14) локально затиснута між головками гвинтів (35) з одного боку і передньою вставкою (31) з іншого боку, при цьому гвинти (35) проходять наскрізь через холодну стінку (14) і загвинчені в передній вставці (31).

3. Стулка згідно з п. 1, яка відрізняється тим, що містить задній шарнірний елемент (40), жорстко сполучений із задньою вставкою (41), і вушко (42) тяги, накладене на холодну стінку (14) зовні стулки (1), при цьому вушко (42) тяги розташоване на середній частині стулки (1), а задня вставка (41) продовжена усередину стулки (1) до середньої частини стулки (1) до місця під вушком (42) тяги, причому задня вставка (41) закріплена на холодній стінці (14) за допомогою принаймні трьох гвинтів (43), головки яких розташовані зовні стулки (1), при цьому гвинти (43) проходять наскрізь через холодну стінку (14) і загвинчені в задній уставці (41), а один із трьох гвинтів (43) проходить також через вушко (42) тяги, забезпечуючи її кріплення на холодній стінці (14).

4. Стулка за будь-яким із пп. 1-3, яка відрізняється тим, що бічні стінки (15) містять плоскі ділянки, сполучені з трапецієподібними плоскими стінками (13, 14) через закруглені ділянки з радіусом кривизни, що дорівнює принаймні 2Е по внутрішній поверхні (17).

5. Стулка за будь-яким із пп. 1-4, яка відрізняється тим, що містить ребра жорсткості, що з'єднують між собою трапецієподібні плоскі стінки (13, 14), практично рівнобіжні бічним стінкам і такі, що сполучаються з трапецієподібними і плоскими стінками закругленими ділянками з радіусом кривизни, що дорівнює принаймні 2Е по внутрішній поверхні.

6. Стулка згідно з п. 5, яка відрізняється тим, що трапецієподібні плоскі стінки мають товщину, що збільшується від бічних стінок до центральної штаби.

7. Спосіб виготовлення стулки сопла, який включає: стадію створення текстури із з'єднаними краями зі схрещених вогнетривких волокон; стадію формування шляхом накладання текстури навколо жорстких, пористих протилежних один одному зігнутих профілів з опуклостями, які орієнтовані в розбіжних напрямках і мають радіуси кривизни, що дорівнюють принаймні 2Е, де Е - товщина текстури; і стадію нанесення вогнетривкої матриці шляхом осадження її матеріалу із парової фази на текстуру і через профілі.

8. Спосіб виготовлення стулки сопла, який включає стадію створення множини текстур (53, 56, 62, 63, 64) із з'єднаними краями зі схрещених вогнетривких волокон; стадію формування шляхом накладання текстури навколо пар жорстких, пористих, взаємно протилежних, зігнутих профілів (55, 56, 70, 71) з опуклостями, орієнтованими в розбіжних напрямках в кожній із пар, при цьому профілі мають відповідні радіуси кривизни, що дорівнюють принаймні 2Е, де Е - товщина однієї із текстур, що натягається на профіль; і стадію нанесення вогнетривкої матриці шляхом осадження її матеріалу із парової фази на текстури і через профілі, при цьому текстури містять накладені одна на одну ділянки, а матриця є суцільною і проникає через зазначені накладені одна на одну ділянки.

9. Спосіб виготовлення згідно з п. 8, який відрізняється тим, що пари профілів розташовані симетрично відносно загальної площини, а накладені одна на одну ділянки текстур є плоскими і розташовані між парами профілів.

10. Спосіб виготовлення згідно з будь-яким із пп. 8 або 9, який відрізняється тим, що включає стадію з'єднання текстур між собою на накладених одна на одну ділянках до осадження із парової фази.

11. Спосіб виготовлення згідно з будь-яким із пп. 7-10, який відрізняється тим, що текстуру або текстури виконують суцільними шляхом згинання листа зі схрещених волокон, суміщення двох протилежних країв листа і з'єднання зазначених країв за допомогою сполучної деталі (60).

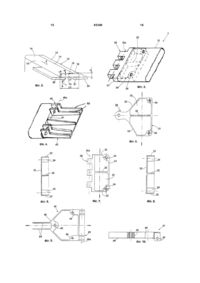

Текст

1. Стулка сопла для авіаційного газотурбінного двигуна, яка складається із корпуса (10), що має форму порожнистого зрізаного конуса, сплющеного в поперечному напрямку, по прямолінійних геометричних твірних лініях (11), при цьому корпус (10) містить тонку стінку (12) практично постійної товщини Е, яка виконана моноблочною, та містить чотири суміжні частини: - плоску трапецієподібну гарячу стінку (13), - плоску трапецієподібну холодну стінку (14), паралельну гарячій стінці (13), і - дві симетричні бічні стінки (15), що з'єднують із боків холодну стінку (14) і гарячу стінку (13), та яка відрізняє ться тим, що стінка (12) має суцільну внутрішню поверхню (17) із радіусом кривизни, що дорівнює принаймні 2Е, і виконана з вогнетривкого композитного матеріалу, утвореного підсилювальними суцільними схрещеними між собою волокнами (18) із вогнетривкого матеріалу, вбудованими в матрицю також із вогнетривкого матеріалу. 2. Стулка згідно з п. 1, яка відрізняється тим, що містить на одному кінці передній шарнірний елемент (30), жорстко сполучений із передньою вставкою (31), що заходить у порожнину (16) стулки (1) і утримується на холодній стінці (14) за допомогою гвинтів (35), при цьому холодна стінка (14) локаль 2 (19) 1 3 85369 4 хом осадження її матеріалу із парової фази на текстур у і через профілі. 8. Спосіб виготовлення стулки сопла, який включає стадію створення множини текстур (53, 56, 62, 63, 64) із з'єднаними краями зі схрещених вогнетривких волокон; стадію формування шляхом накладання текстури навколо пар жорстких, пористих, взаємно протилежних, зігнути х профілів (55, 56, 70, 71) з опуклостями, орієнтованими в розбіжних напрямках в кожній із пар, при цьому профілі мають відповідні радіуси кривизни, що дорівнюють принаймні 2Е, де Е - товщина однієї із текстур, що натягається на профіль; і стадію нанесення вогнетривкої матриці шляхом осадження її матеріалу із парової фази на текстури і через профілі, при цьому текстури містять накладені одна на одну ділянки, а матриця є суцільною і проникає через зазначені накладені одна на одну ділянки. 9. Спосіб виготовлення згідно з п. 8, який відрізняється тим, що пари профілів розташовані симетрично відносно загальної площини, а накладені одна на одну ділянки текстур є плоскими і розташовані між парами профілів. 10. Спосіб виготовлення згідно з будь-яким із пп. 8 або 9, який відрізняється тим, що включає стадію з'єднання текстур між собою на накладених одна на одну ділянках до осадження із парової фази. 11. Спосіб виготовлення згідно з будь-яким із пп. 710, який відрізняється тим, що текстур у або текстури виконують суцільними шляхом згинання листа зі схрещених волокон, суміщення двох протилежних країв листа і з'єднання зазначених країв за допомогою сполучної деталі (60). Винахід стосується стулки сопла авіаційного газотурбінного двигуна і, зокрема, стулки із вогнетривкого композитного матеріалу, а також способу виготовлення стулки сопла (варіанти). В авіабудівельній промисловості добре відомим є сопло зі змінним перерізом для перепускання потоку робочого газу відповідно до режиму роботи газотурбінного двигуна, що створює цей потік. У патенті США 5285637 описана вдосконалена модель сопла, що містить послідовно, спереду назад, звужувану ділянку і розширювану ділянку, і здатне розвивати так звану "векторну" тягу, створювану шля хом змінювання напрямку потоку робочого газу. Існують більш прості сопла, що містять тільки звужувану ділянку і/або є осесиметричними, тобто, не дозволяють змінювати напрямок потоку робочого газу. В усіх конструкціях сопло містить численні прилеглі одна до одної стулки, що утворюють канал зі змінним перерізом навколо робочого газу. У загальній конструкції така стулка має вигляд тонкої, довгастої прямокутної пластини і шарнірно сполучена з механічним елементом, розташованим безпосередньо перед нею в напрямку потоку. У деяких випадках стулка може мати трапецієподібну, як правило, рівнобедрену форму, і в крайньому випадку приймати прямокутну форму. У звужувано-розширюваній конструкції сопла кожна стулка звужуваної ділянки шарнірно сполучена спереду за потоком з нерухомою конструкцією, а ззаду за потоком - зі стулкою розширюваної ділянки, у продовженні останньої. Так звана "внутрішня" сторона стулки, тобто звернена усередину сопла, цілком або частково обдувається потоком гарячого робочого газу, що у подальшому зветься "гарячим потоком". Протилежна, так звана "зовнішня" сторона стулки, тобто сторона, повернута назовні сопла, цілком або частково обдувається потоком холодного повітря, що у подальшому зветься "холодним потоком". Розрізняють так звані "керовані" стулки, і так звані "ущільнювальні" стулки. Керовані стулки сполучені з тягами, що їх наближають або віддаляють відносно геометричної осі сопла для змінювання його перерізу. Проміжки змінної ширини між керованими стулками прикриті ущільнювальними стулками, розташованими між керованими стулками з одного боку і потоком робочого газу з іншого. При цьому ущільнювальні стулки утримуються притиснутими до керованих стулок за допомогою механічних засобів і під дією тиску робочого газу. Добре відомо, що керовані стулки піддаються значним механічним навантаженням. Під час роботи поверхня стулок, що повернута убік гарячого потоку, часто піддається дії температур порядку 1000°С. У зв'язку з цим, стулки сопла, звичайно, виконують із вогнетривкого металевого сплаву, тобто такими, що є здатними протистояти високим температурам. Але незважаючи на це, термін їх служби залишається обмеженим. Деякі відомі технічні рішення, наприклад, у патенті США №2770944, пропонують конструкцію з подвійними стінками стулок сопла. Але принцип такої конструкції не дозволяє позбавитися вищезазначених недоліків, оскільки подвійна стінка стулки, що як правило використовується для забезпечення циркуляції охолоджуючого повітря в проміжку між стінками, залишає у стулці значні перепади температур, незважаючи на здійснюване охолодження. Відомими є також вогнетривкі композитні матеріали, що складаються з вогнетривких волокон, 5 85369 вбудованих у вогнетривку матрицю. Волокна і матриця можуть бути виконані з вуглецю. Волокна і матриця можуть бути також виконані з керамічного матеріалу, такого як карбід кремнію SiC, алюмінід титану, алюмінід алюмінію, тощо. Незважаючи на їхню механічну тривкість і підвищену термостійкість, такі матеріали погано підходять для конструкції стулок сопла, оскільки вони є вразливими з боку термічних градієнтів, що породжують напруги розтягу і в результаті призводять до так званого "склуватого" р уйнування. Під "склуватим" руйнуванням мається на увазі схильність матеріалу до раптового розтріскування під дією напруг розтягу, як тільки ці напруги перевищують межу пружності матеріалу. Така вразливість є ще більш властивою вогнетривким композитним матеріалам, що мають підвищений модуль граничної пружності або модуль Юнга, що зберігається при високих температурах. Робилися спроби виконувати стулки з вогнетривкого композитного матеріалу у формі довгастих, плоских, тонких прямокутних пластин із закріпленими на них сполучними елементами з вогнетривкого металевого сплаву. У таких стулках холодна сторона мала схильність розтріскуватися під дією перепаду температур між гарячою і холодною сторонами, оскільки розширення гарячої сторони створювало напруги розтягу на її холодній стороні. У керованих стулок температура в центрі стулки є вищою за температуру її бічних країв, оскільки центр стулки безпосередньо наражається на дію гарячого потоку, тоді як бічні краї відділені від гарячого потоку ущільнювальними стулками. З цієї причини розширення стулки в центрі створювало по її краях напруги розтягу, що викликало утворення тріщин, які поширювалися до центру і призводили до руйнування стулки. Отже уразливість вогнетривких композитних матеріалів з боку температурних градієнтів зробила попередні спроби їх застосування в стулках сопел не до кінця успішними. У зв'язку з цим, перед даним винаходом було поставлене завдання створити стулки сопла із вогнетривких композитних матеріалів з реальним збільшенням терміну їх служби. Для вирішення вищезазначеного завдання пропонується стулка сопла, яка відрізняється тим, що вона складається із порожнистого корпуса у формі, зрізаного конуса, сплющеного упоперек по прямих геометричних твірних лініях, при цьому корпус утворює тонку стінку, що має практично постійну товщину Ε і поділена в поперечному напрямку на чотири суміжні частини - плоску трапецієподібну стінку, що зветься "гарячою", плоску трапецієподібну стінку, що зветься "холодною" і є рівнобіжною гарячій стінці, і дві симетричні бічні стінки, що з'єднують із боків холодну стінку і гарячу стінку, де зазначена стінка має суцільну внутрішню поверхню з радіусом кривини принаймні 2хЕ і виконана з вогнетривкого композитного матеріалу, утвореного зі зміцнювальних, суцільних схрещених волокон із вогнетривкого матеріалу в матриці також із вогнетривкого матеріалу. Стулки сопла з подвійними стінками із композитного матеріалу до сих пір не пропонувалися. 6 Причини цього, можливо, криються в тому, що в них як і раніше залишаються температурні градієнти, і небезпека склуватого руйнування їх ніскільки не зменшується, а також у тому, що таку стулку сопла складно виконувати за допомогою специфічних те хнологій композитних матеріалів. Проте, як виявилося, наявність бічних стінок, сполучених із краями гарячої стінки через закруглені краї, цілком змінює опір стулки напруженням термічного походження. Достатня тривкість щодо склуватого руйнування може бути досягнута в стулках, запропонованих даним винаходом. Крім того, низька теплопровідність композитних матеріалів знижує передачу тепла на холодну стінку і позбавляє необхідності в її охолодженні шляхом циркуляції повітря між стінками, роблячи його навіть небажаним, оскільки таке охолодження може підвищува ти перепади температури у гарячій стінці між її бічними сторонами. У кращому варіанті здійснення винаходу стулка на одному кінці містить шарнірний елемент, що зветься "переднім" і жорстко сполучається зі вставкою, що зветься "передньою" і заходить у порожнину стулки, при цьому зазначена вставка утримується на холодній стінці за допомогою гвинтів, а холодна стінка локально замкнена у вмонтованому вигляді між голівками гвинтів з одного боку і передньою вставкою з іншого боку. При цьому гвинти проходять наскрізь через холодну стінку і загвинчуються у передню вставку. В іншому варіанті здійснення, що не виключає першого варіанту, стулка містить шарнірний елемент, що зветься "заднім" і жорстко сполучається зі вставкою, що зветься "задньою", і вушко тяги, накладене на холодну стінку зовні стулки, при цьому вушко тяги розташоване на середній частині стулки, а задня вставка продовжена усередину стулки до місця під вушком тяги. При цьому задня вставка закріплена на холодній стінці за допомогою, щонайменше, трьох гвинтів, голівки яких розташовані зовні стулки, а самі гвинти проходять наскрізь через холодну стінку і загвинчуються в задню вставку, причому один із трьох гвинтів проходить також через вушко тяги, забезпечуючи її кріплення на холодній стінці. Теплоізоляція, що забезпечується стулкою, залежить також від її товщини, тобто від ширини бічних стінок. У кращому варіанті бічні стінки містять не тільки закруглені ділянки, але також плоскі ділянки для забезпечення збільшення бар'єра нагріванню. У разі необхідності механічну тривкість стулки можна підвищити за допомогою ребер жорсткості, що будуть з'єднувати трапецієподібні і плоскі стінки закругленими ділянками із радіусом кривини, щонайменше, 2хЕ. Такі ребра жорсткості також виконуються із вогнетривкого композитного матеріалу, а їхня наявність викликає дуже незначні відтоки тепла убік холодної стінки. Важливою ознакою даного винаходу є спосіб виготовлення вищеописаної стулки сопла. Цей спосіб включає у себе: стадію створення текстури із суцільними краями зі схрещених вогнетривких волокон; стадію натягування текстури на жорсткі поруваті, протилежні один одному вигнуті профілі 7 85369 з опухлостями, орієнтованими в розбіжних напрямках, що мають радіуси кривини, принаймні, 2хЕ, де Ε є товщиною текстури; і стадію створення вогнетривкої матриці шляхом осадження її матеріалу із парової фазі на текстуру і через профілі. Один із варіантів способу виготовлення описаної вище стулки з ребрами жорсткості включає у себе: стадію створення множини текстур із суцільними краями зі схрещених вогнетривких волокон; стадію натягування цих текстур на пари жорстких, поруватих, протилежних один одному, вигн утих профілів з опуклостями, орієнтованими в розбіжних напрямках для кожної стінки, при цьому профілі мають відповідні радіуси кривили, щонайменше, 2хЕ, де Ε є товщиною текстури, натягненої на профіль; і стадію створення вогнетривкої матриці шляхом осадження її матеріалу із парової фази на текстури і через профілі, при цьому текстури містять накладені одна на одну ділянки, а матриця є суцільною і проникає через зазначені накладені одна на одну ділянки. Нижче розглянуто приклади здійснення даного винаходу, які дозволяють більш детально висвітлити його суть і різноманітні переваги з поясненнями на доданих кресленнях, де зображені: Фіг.1 - стулка "керованого" типу зі сполучними елементами; Фіг.2 - стулка без сполучних елементів; Фіг.3 - задній шарнірний елемент поворотного типу з його вставкою; Фіг.4 - задній шарнірний елемент також поворотного типу з інтегрованим наконечником; Фіг.5 і 6 - деталь переднього шарнірного елемента сферичного типу; Фіг.7 і 8 - деталь переднього шарнірного елемента поворотного типу; Фіг.9 і 10 - деталь заднього шарнірного елемента без інтегрованого наконечника; Фіг.11- стулка сопла в зборі; Фіг.12 - спосіб виготовлення такої стулки; Фіг.13 - один із варіантів здійснення винаходу; Фіг.14 - ескіз іншого варіанта виконання стулки сопла в зборі; Фіг.15 - ескіз ще одного варіанта виконання стулки сопла в зборі; Фіг.16 - наконечник, використовуваний в стулці з ребрами жорсткості. Опис декількох варіантів здійснення винаходу На Фіг.1 і 2 стулка 1 сопла обдувається в напрямку від передньої частини 2 до задньої частини 3 з одного боку гарячим потоком 4 робочого газу, а з іншого - холодним потоком газу. Стулка 1 містить циліндричний, сплющений упоперек корпус 10, геометрична твірна лінія якого позначена позицією 11. Корпус 10 містить тонку стінку 12, товщина якої дорівнює Ε і яка виконана моноблочною, тобто суцільною. Стінка 12 містить чотири частини, попарно суміжні вздовж твірної лінії 11. Перша частина, тобто гаряча стінка 13, має плоску прямокутну форму. Др уга частина, тобто холодна стінка 14, також має плоску прямокутну форму і є протилежною і рівнобіжною гарячій стінці 13. Третя і четверта частини утворені бічними стінками 15, виконаними опуклими, тобто вигн утими назовні. Позицією 16 позначена внутрішня порожнина, утворена стін 8 кою 12, а позицією 17 - внутрішня поверхня стінки 12. Стінка 12 виконана з вогнетривкого композитного матеріалу, що складається із суцільних, схрещених між собою вогнетривких волокон 18, інтегрованих у вогнетривку матрицю. При такому матеріалі радіус кривини внутрішньої поверхні 17 повинен дорівнювати, принаймні, подвійній товщині Ε стінки 12, щоб уникнути розшарування під дією напруження з боку шарів волокон 18, тобто розділяння шарів унаслідок руйнування матриці. Отже, висота Η стулки повинна дорівнювати, принаймні, шести товщинам Ε стінки. Такій конструкції відповідають тонкі стулки, які мають ширину L1, що дорівнює, принаймні п'ятикратній висоті Н. У загальному випадку частина волокон 18а паралельні між собою. У даному прикладі волокна 18 нахилені під кутом 45° відносно геометричних твірних ліній 11. Така конфігурація застосовується, зокрема, в тих стулках, корпус 10 яких є коротким. У випадку довгого корпуса 10 одну частину 18а волокон слід розташовува ти паралельно твірним лініям 11, а іншу частину 18b - перпендикулярно ним, щоб підвищити міцність щодо згинання. В усіх випадках шари композиту повинні містити достатню кількість волокон 18, що оточують корпус 10 у поперечному напрямку відносно твірних ліній 11. На практиці половина волокон 18а пересікає іншу половину волокон 18b під кутом 90°. Виготовлення корпуса 10 здійснюють у добре відомі фахівцям способи. Укладати волокна можна шляхом перехресного намотування на оправку або накладанням тканини з волокон, що не щільно прилягають одне до одного. Такою тканиною може служити звичайне полотно із волокон. Для збільшення міцності стулки бажано використовувати багатошарову тканину, наприклад, тканину під назвою "2.5D", описану в американському патенті US 5 899 241, що має пріоритет перед французьким патентом FR 2.759.096. Розглянемо тепер Фіг.2 більш детально. Під час роботи гаряча стінка 13, щонайменше, частково обдувається гарячим потоком 4 робочого газу, тоді як протилежна гарячій стінці 13 холодна стінка 14 обдувається холодним потоком 5. Отже, гаряча стінка 13 розширюється відносно холодної стінки 14, але зусилля розтягування, що передається у такий спосіб на холодну стінку 14 упоперек твірним лініям 11, знижується внаслідок деформації бічних стінок 15, що приймають частину цього зусилля на себе. У даному прикладі фігурують дві ущільнювальні стулки 20, що входять у контакт з гарячою стінкою 13 поблизу бічних стінок 15. Таким чином, контактні зони 21 гарячої стінки 13 з ущільнювальними стулками 20, а також бічні стінки 15, не обдуваються гарячим потоком 4 і тому є холоднішими. Водночас, на відміну від простої пластини, зусилля розтягування в напрямку твірних ліній 11, що діють на гарячу стінку в контактних зонах 21, знижуються за рахунок наявності бічних стінок 15, що протидіють цьому розширенню і приймають на себе частину утворюваного зусилля розтягу. Іншими словами, напруги розтягу розподіляються в контактних зонах 21 і в бічних стінках 15, зменшуючи свою максимальну величину. 9 85369 Отже, вищеописана стулка дозволяє суттєво знизити напруги розтягу, що виникають під дією температурних градієнтів, і отже використовувати вищезазначені вогнетривкі композитні матеріали зі склуватим руйнуванням, вирішуючи цим поставлене завдання. Перевага стулки, що є об'єктом даного винаходу, поряд з іншим полягає в тому, що вона є більш легкою, ніж її еквівалент, виконаний у формі пластини з вогнетривкого композитного матеріалу. Дійсно, стулка із суцільної пластини завтовшки 7мм може бути замінена стулкою за даним винаходом, стінка якої має усього 2мм товщину і яка має в десять разів більш високу міцність. При цьому загальна товщина гарячої стінки 14 і холодної стінки 15 складає 2мм+2мм=4мм. Перевага стулки, що є об'єктом дійсного винаходу, полягає також у тому, що вона знижує інфрачервоне випромінювання сопла двояким чином. Дійсно, завдяки порожнистій конструкції стулки холодна стінка 14 є краще теплоізольованою від гарячої стінки 13. Звернемося тепер до Фіг.1. Тут можна бачити, що у передній частині 2 стулка 1 обладнана у передній шарнірний елемент 30 сферичного типу, жорстко сполучений із передньою вставкою 31, утвореною трьома ребрами жорсткості 32, висота котрих є більшою за їхню ширину, стінкою 33, що з'єднує між собою в поперечному напрямку ребра жорсткості 32 і забезпечує бічну жорсткість, і двома стовщеннями 34. Під шарнірним елементом розуміють частину шарніра, що при демонтажі шарнірного з'єднання залишається жорстко зв'язаною зі стулкою. Визначені в такий спосіб передній шарнірний елемент 30, передня вставка 31 та її компоненти утворюють моноблочний вузол, тобто суцільну деталь. Передню вставку 31 вводять у внутрішню порожнину 16 у передній частині 2 стулки 1. Таким чином, передня вставка 31 розташовується у вн утрішній порожнині 16 передньої частини 2 стулки 1. Передню вставку 31 притискають до холодної стінки 14 за допомогою двох гвинтів 35, голівки яких займають положення зовні стулки 1, а самі гвинти 35 проходять наскрізь, через холодну стінку 14 і загвинчуються у стовщення 34. Інакше кажучи, холодна стінка 14 є локально замкненою у вмонтованому вигляді між голівками гвинтів 35 і вставкою. Гвинти 35 розташовують на такій відстані один від одного, щоб кожний з них займав положення поблизу бічної стінки 15 і не викликав у холодній стінці напруг згину упоперек твірних ліній 11, а зусилля їх приймала на себе кутова ділянка, утворена холодною стінкою 14 поблизу бічної стінки 15 у цьому місці і бічною стінкою 15. Стулка 1 обладнана також у задній шарнірний елемент 40 обертового типу, сполучений із задньою вставкою 41, що утворює разом із ним моноблочний вузол. Задній шарнірний елемент 40 винесений назовні стулки, з боку холодної стінки 14. Задній шарнірний елемент 40 забезпечує обертання згідно з геометричною віссю 40а, перпендикулярною до твірних ліній 11, рівнобіжною до холодної стінки 14 і такою, що лежить практично на одній лінії з цією холодною стінкою 14. У стулці 1 10 також передбачене вушко 42 тяги, встановленої на холодній стінці 14 зовні стулки 1. При цьому вушко 42 тяги розташоване в середній частині стулки 1 на однаковій відстані від бічних стінок 15. Задня вставка 41 проходить усередину стулки 1 до місця під вушком 42 тяги. Задня вставка 41 закріплена на холодній стінці 14 трьома гвинтами 43, голівки яких розташовані зовні стулки 1, а самі гвинти проходять наскрізь через холодну стінку 14, і кожний із них загвинчується у стовщення 44 задньої вставки 41. Два з трьох гвинтів 43 розташовані поблизу заднього шарнірного елемента 40 і відстоять один від одного на такій відстані, щоб водночас бути поблизу відповідної бічної стінки, що пояснюється тими ж причинами, що й розглянуті ви ще стосовно гвинтів 35 кріплення передньої вставки 31. Третій гвинт 43 проходить також наскрізь, через вушко 42 тяги й утримує її на холодній стінці 14. Зрозуміли, що під час роботи вушко 42 тяги забезпечує маневрування стулкою 1 за допомогою тяги (на кресленні не показана). Задня вставка 41 також продовжена убік передньої частини 2 вилкою 91, зубці якої проходять під вушком 42 тяги, перешкоджаючи вигину холодної стінки 14 під дією сили, що передається від вушка 42 тяги холодній стінці 14, оскільки в такий спосіб вилка 91 приймає цю силу на себе. Поверхня задньої вставки 41, позначена на Фіг.9 позицією 46, перебуває в контакті з холодною стінкою 14 і має відповідну цьому контакту форму, тобто є практично плоскою. У цьому ж прикладі стулка 1 продовжена убік задньої частини 3 наконечником 45, що є продовженням стінки 12, а точніше - гарячої стінки 13 і бічних стінок 15. При цьому дане продовження виконане так само уздовж твірних ліній 11. Під час роботи задній наконечник 45 забезпечує відвід гарячого потоку далі, убік задньої частини 3, і захи щає, таким чином, задній шарнірний елемент 40, оскільки задній наконечник 45 проходить між заднім шарнірним елементом 40 і гарячим потоком 4. Перевага даного винаходу тут полягає в тому, що під час роботи забезпечується повна ізоляція кріпильних гвинтів 35 і 43 від гарячого потоку 4 завдяки гарячій стінці 13, розташованій між гвинтами і гарячим потоком, завдяки чому дані гвинти можна виконувати з металу. На Фіг.3 показаний приклад виконання переднього шарнірного елемента 30, що у даному випадку є обертовим елементом, що обертається згідно з геометричною віссю 30а, перпендикулярною твірним лініям 11, паралельною гарячій і холодній стінкам 13, 14 і розташованою на половині відстані від твірних ліній 11, що визначають гарячу і холодну стінки 13, 14. На цій фігурі показана також передня вставка 31, введена в стулку 1 і закріплена на холодній стінці 14 за допомогою двох гвинтів 35. На Фіг.4 показаний варіант виконання заднього наконечника 45, утвореного в даному випадку продовженням задньої вставки 41 у напрямку задньої частини 3. Жорсткість заднього наконечника 45 посилена за допомогою ребер жорсткості 90, виконаних плоскими і перпендикулярними до геометричної осі 40а обертання. При цьому в передній за потоком частині ребер жорсткості 90 про 11 85369 свердлені отвори по геометричній осі 40а обертання, і вона, таким чином, утворює задній шарнірний елемент 40. На Фіг.5 і 6 детально показана конструкція шарнірного елемента 30 сферичного типу і передньої вставки 31. На Фіг.7 і 8 ці ж компоненти показані для шарнірного елемента 30 обертового типу, що обертається згідно з геометричною віссю 30а. І нарешті, звернемося до Фіг.9 і 10, де більш детально показані задня вставка 41 і задній шарнірний елемент 40. У деяких випадках застосування стулка, більш узагальнено, може також мати форму сплющеного зрізаного конуса, а гаряча стінка 13 і холодна стінка 14 - трапецієподібну форму, переважно, але не обов'язково рівнобедрену. При цьому бічні стінки 15 вже не будуть рівнобіжними між собою. У передніх і задніх вставках 31, 41 можуть бути виконані наскрізні отвори для циркуляції потоку холодного повітря усередині стулки. Проте, вищеописана стулка 1 має певні недоліки, пов'язані з великим бічним розширенням холодної стінки 14 і особливо гарячої стінки 13. Тиск газів, що діє на останню, може призводити водночас до виникнення деформацій, що збільшують напруги згину і міжпластинчатого зсуву на закруглених краях гарячої стінки 13, а також до вібрації. Стулка сопла, показана на Фіг.11, дозволяє усунути ці недоліки. Вона позначена позицією 50 і відрізняється від попередньої тим, що між бічними стінками 15 вона має ребра жорсткості 51, що з'єднують холодну стінку 14 із гарячою стінкою 13. У даному випадку кількість ребер жорсткості 51 дорівнює чотирьом. Розташовані вони в напрямку, що практично збігається з напрямком проходження бічних стінок 15. Конструкція їх також є такою самою, що і в бічних стінок 15, - із закругленим краєм 52 і внутрішнім радіусом кривини, принаймні, вдвічі більшим за товщин у. Ця конструкція також дозволяє уникнути неприпустимих напруг у місцях з'єднання з гарячою стінкою 13. Спосіб виготовлення такої стулки, що містить тільки одну пару ребер жорсткості, детально ілюстрований на Фіг.12; проста конфігурація стулки тут вибрана з метою спрощення креслення, і зрозуміло, у розрахунку на можливість застосування його у виготовленні стулки, показаної на фіг. 11, або для інших варіантів здійснення винаходу, опис яких поданий нижче. Отже, спочатку виготовляють стінки стулки 50, використовуючи для цього текстуру зі схрещених вогнетривких волокон. У даному випадку кількість таких текстур дорівнює двом, причому одна з них, текстура 53, розташована усередині іншої - текстури 54. Крім того, кожна текстура 53 і 54 сполучена з парою профілів натягання для їх натягання з метою формування між профілями плоских поверхонь, на яких згодом утворяться гаряча і холодна стінки. Профілі натягання текстури 53 позначені позицією 55, а профілі натягання текстури 54 позицією 56. Профілі 55 і 56 кожної пари розташовані один проти одного і містять криволінійні ділянки з опуклістю, поверненою назовні, щоб надати текстурам 53 і 54 закруглену щонайменше на краях форму бічних стінок 15 і ребер жорсткості 51. Проміжок між стінками профілів 55 і 56 забезпечу 12 ється за допомогою розпірок 57, що можуть мати будь-яку підхожу конструкцію. І нарешті, профілі 55 і 56 є перфорованими або пористими; пори їх позначені позицією 58. Пари профілів 55 і 56 розташовані симетрично відносно загальної площини. Таким чином, текстури 53 і 54 набирають форми сплющеної муфти. Вони стикаються своїми плоскими сторонами між профілями натягання 55 і 56. Слід відзначити, що на практиці текстури утворюються із листів волокон, складених і сполучених протилежними краями. По утворених в такий спосіб лініях стику 59 текстури можуть бути зшиті між собою або з'єднані скобками. Вони можуть бути також зажаті між протилежними елементами металевої конструкції 60, що в кращому варіанті містить установлене на ній вушко 61 приводної тяги. Така конструкція показана на Фіг.13. І нарешті, лінії стику 59 можуть бути суміжними або протилежними. Найкраще з'єднання може бути одержане шляхом зшивання або скріплення скобками текстур 53 і 54 у місці їх стику з зазором або без зазору, причому останнє не є обов'язковим. В усіх варіантах здійснення композитний матеріал одержують шляхом нанесення матеріалу матриці на текстури 53 і 54 за допомогою методу осадження із парової фази. При цьому матеріал матриці поступово проникає в шта хет волокон текстур 53 і 54, проходячи також через пори 58, що не дозволяють профілям натягання 55 і 56 послабляти бічні стінки 15 і ребра жорсткості 51 завдяки затриманню в них осадженого матеріалу. По завершенню цієї стадії згущення можна здійснити твердіння композиту шляхом витримування в печі. Такий самий спосіб застосовується при виготовленні стулок без ребер жорсткості, при цьому використовують тільки одну текстуру і тільки одну стінку профілів натягання. Отже, профілі натягання 55 і 56 визначають собою форму бічних стінок 15 і ребер жорсткості 51, у тому числі на закруглених краях. Накладання текстур одна на одну на ділянці протяжності їхніх плоских частин забезпечує більшу товщину гарячої 13 і холодної 14 стінок у центрі. Таке стовщення посилює стулку 50 щодо згину навколо тангенціального напрямку. Недоліком такого стовщення є те, що воно утр уднює осадження матеріалу матриці між накладеними одна на одну текстурами. Проте домогтися потрібного проникнення матеріалу матриці можна у поступовому процесі, в ході якого здійснюються декілька стадій згущання. Інша конфігурація відображена на Фіг.14. Тут два профілі натягання 70 і 71 використовуються для трьох текстур 62, 63 і 64, причому остання охоплює дві інші, розташовані поруч одна одної. Профілі 70 служать для натягання текстури 62, а профілі 71 - для натягання текстури 63. Крім того, крайні в ряду профілі 70 і 71 служать для натягання текстури 64, а два проміжних профілі 70 і 71, спрямовані один до одного, забезпечують сполучення один з одним внутрішніх кінців текстур 62 і 63. У такий самий спосіб виготовляються стулки, що містять особливо посилене центральне ребро жорсткості, яке з'єднує між собою гарячу і холодну стінки за допомогою пар закруглених країв. 13 85369 Ще один варіант здійснення показаний на Фіг.15. У цій конструкції стулка сопла утворена практично з першої текстури 75, що має форму, аналогічну, наприклад, текстурі 54, і гофрованої внутрішньої текстури 76, що містить два крила 77 по боках гарячої стінки 13, стінки 78 під центром холодної стінки 14 і два похилих ребра жорсткості 79, що з'єднують стінку 78 із крилами 77. Внутрішня текстура 76 може бути натягнута і згущена, частково відокремлено, для надання їй жорсткості до установлення навколо неї першої текстури 75. Третя текстура 80, розташована уздовж бічних стінок 15 і холодної стінки 14 від одного крила 77 до іншого, може доповнювати структур у стулки і посилювати холодну стінку 14. Вона може бути зшита або не зшиватися з внутрішньою текстурою 76. Після цього текстури 75, 76 і 80 згущують так, як і в попередніх варіантах, для формування стулки сопла із парою профілів натягання 81 по краях, аналогічних профілям натягання 56. На Фіг.16 ілюстрований спосіб завершення виготовлення стулки сопла з ребрами жорсткості, наприклад, для варіанта стулки, показаного на Фіг.12, у якому здійснюють остаточне установлення деталей механічного з'єднання. Передня вставка 82, що заходить у самому стулк у, виконана у формі вилки і містить центральний зубець 83, що вставляється між двома ребрами жорсткості 51, і два бічних зубці 84, що вставляються між ребрами жорсткості і бічних стінок 15 і між бічними стінками. Вона доповнена пластиною 85, що притискає холодну стінку 14 до зубців 83 і 84. Всі ці елементи мають наскрізні отвори 86 для установлення кріпильних гвинтів (на кресленні не показані), що забезпечують це притискання. 14 Стулки сопла можуть мати більш-менш значні радіуси кривини, що не виходять за межі 2хЕ. Як правило, кращими є невеликі радіуси кривини. Що стосується гарячої стінки 13 з плоскою ділянкою певної довжини, то ущільнювальні стулки 20 перекривають меншу ширину цієї стінки, якщо бічні стінки 15 мають невеликі заокруглення в місцях сполучення, завдяки чому термічні градієнти гарячої стінки 13 знижуються, а стулки сопла можуть тісніше наближатися одна до одної у положенні запирання сопла завдяки їхній меншій ширині; це дає можливість забезпечувати більш щільне запирання. Водночас між гарячою і холодною стінками 13 і 14 повинна витримуватися достатня відстань для обмеження теплопередачі. У зв'язку з цим, бічні стінки 15, як правило, повинні мати плоске положення певної ширини, якщо заокруглення мають невеликі радіуси кривини. Таким чином, усі попередні варіанти можуть бути реалізовані аналогічно стулкам, показаним на Фіг.1 (для невеликих радіусів кривини) і на Фіг.11 (для великих радіусів кривини). В одному з варіантів здійснення конструкція стулки сопла містить металеві, виконані з титану деталі, сполучені з холодною стінкою 14. Титан завдяки його легкості є дуже поширеним конструкційним металом як в авіабудівельній, так і в інших галузях промисловості, але він має низьку теплостійкість. Отже, ще однією перевагою даного винаходу є те, що він дозволяє досягти різниці температур порядку 400°С між гарячою і холодною стінками 13 і 14 (наприклад, 1000°С і 600°С, відповідно) і, таким чином, виправдовувати його застосування в конструкції проміжного профілю 60, вушка 61, тощо. 15 85369 16 17 85369 18 19 Комп’ютерна в ерстка А. Рябко 85369 Підписне 20 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюNozzle flap for aircraft turbojet and method to make nozzle flap (variants)

Автори англійськоюPancou Thierry, Barret Herve, Corbin Claude, Blanchard Stephane

Назва патенту російськоюСтворка сопла авиационного турбинного двигателя и способ изготовления створки сопла (варианты)

Автори російськоюПанку Тиери, Баре Эрве, Корбен Клод, Бланшар Стефан

МПК / Мітки

Мітки: виготовлення, стулки, авіаційного, турбінного, спосіб, стулка, двигуна, сопла, варіанти

Код посилання

<a href="https://ua.patents.su/10-85369-stulka-sopla-aviacijjnogo-turbinnogo-dviguna-i-sposib-vigotovlennya-stulki-sopla-varianti.html" target="_blank" rel="follow" title="База патентів України">Стулка сопла авіаційного турбінного двигуна і спосіб виготовлення стулки сопла (варіанти)</a>

Попередній патент: Застосування остеопонтину для лікування та/або запобігання неврологічному захворюванню

Наступний патент: Модулятор електронної гальмівної системи

Випадковий патент: Способи і композиції з використанням імуномодулюючих сполук для лікування і підтримки стану при раку і інших захворюваннях