Спосіб сушіння гіпсових плит і пристрій для його здійснення

Формула / Реферат

1. Спосіб сушіння плит, які переміщують ярусами по пристрою, розділеному на сушильні камери, і в якому плити піддають дії сушильного повітря на основному ступені (20) сушіння і на ступені (21) остаточного сушіння, обдуваючи плити ударним струменем за допомогою соплових коробок поперечного обдування, який відрізняється тим, що

- для підведення тепла на ступінь (21) остаточного сушіння відхідне повітря основного ступеня (20) сушіння додають у камеру (5) підвищеного тиску однієї або кількох сушильних камер (43) у першій половині ступеня (21) остаточного сушіння і

- частину змішувального повітря (3) використовують у режимі циркуляції для сушіння в сушильній камері (43), і

- ще одну частину змішувального повітря (3) вводять у всмоктувальну камеру (9) кожної наступної сушильної камери, і

- відхідне повітря повністю проходить в такий спосіб ступінь (21) остаточного сушіння,

- відхідне повітря з однієї або кількох сушильних камер (43) відводять у другій половині ступеня (21) остаточного сушіння на низькому температурному рівні, причому

на основному ступені (20) сушіння

- циркулююче повітря нагрівають до 150-350 °C,

- циркулююче повітря після стикання з плитами охолоджується до 120-300 °C,

- циркулююче повітря має вологість 150-850 г/кг і

- частину циркулюючого повітря відбирають з камер, збирають і як відхідне повітря подають на ступінь (21) остаточного сушіння,

а на ступені (21) остаточного сушіння

- відхідне повітря основного ступеня (20) сушіння подають з температурою 150-250 °C і вологістю 200-800 г/кг,

- відхідне повітря відводять зі ступеня (21) остаточного сушіння з температурою 80-130°С і вологістю 250-850 г/кг,

- продуктивність сушіння на ступені (21) остаточного сушіння становить 10-30 % продуктивності сушіння на основному ступені (20) сушіння.

2. Спосіб за п. 1, який відрізняється тим, що

- відхідне повітря із основного ступеня (20) сушіння додають у сушильні камери (43) по всій площі ступеня (21) остаточного сушіння, причому 60-100 % повітря вводять у першій половині ступеня і

- відхідне повітря зі ступеня (21) остаточного сушіння по всій площі ступеня (21) остаточного сушіння відбирають із сушильних камер (43), причому 60-100 % відхідного повітря відбирають у другій половині ступеня (21) остаточного сушіння з однієї або кількох сушильних камер (43).

3. Спосіб за п. 1 або 2, який відрізняється тим, що частину нагрітого в теплообміннику технологічного повітря використовують для підведення тепла на ступінь (13) попереднього сушіння, причому плити

- нагрівають на ступені (13) попереднього сушіння,

- потім сушать на основному ступені (20) сушіння,

- потім сушать на ступені (21) остаточного сушіння.

4. Спосіб за п. 1 або 2, який відрізняється тим, що порядок розташування основного ступеня (20) сушіння і ступеня (21) остаточного сушіння міняють так, що

- спочатку здійснюють попереднє сушіння на ступені (21) остаточного сушіння,

- і потім проводять остаточне сушіння на основному ступені (20) сушіння, причому ступінь (21) остаточного сушіння розташовують у дзеркальному відображенні відносно середини основного ступеня (20) сушіння за п. 1 і не застосовують ступінь (13) попереднього сушіння.

5. Спосіб за одним з пунктів 1, 2, який відрізняється тим, що в одній або кількох сушильних камерах (43) виконано по три стінові заслінки різного розміру, які розміщено у поздовжньому напрямку і в поперечному напрямку сушильних камер (43), і кожна з яких має блок регулювання заслінки для забезпечення можливості регулювання повітряного потоку з допомогою системи керування без зворотного зв'язку.

6. Спосіб за пунктом 5, який відрізняється тим, що одна або кілька стінових заслінок в одній або кількох сушильних камерах (43) мають аеродинамічно активну ефективну форму поверхні і датчик витрати, з тим щоб шляхом впливу і вимірювання швидкості обтікання на кожній заслінці (34) забезпечити можливість пристосування повітряного потоку у всій установці з допомогою системи керування без зворотного зв'язку до швидкості транспортуючого пристрою (33) і типу подаваного матеріалу.

7. Спосіб за одним з пунктів 1-6, який відрізняється тим, що відхідне повітря зі ступеня (21) остаточного сушіння подають на теплообмінник, причому нагріте там свіже повітря подають у пристрій у вигляді повітря для горіння і технологічного повітря.

8. Пристрій для сушіння плит, з транспортуючим пристроєм для переміщення розташованих ярусами плит по пристрою з основним ступенем (20) сушіння і ступенем (21) остаточного сушіння,

- з принаймні двома сушильними камерами (43) у кожному випадку,

- кожна з яких має соплові коробки, розміщені ярусами поперек напрямку транспортування матеріалу,

- з розміщеними в камерах (43) каналами для рециркуляції повітря, з транспортними засобами і нагрівальними пристроями для циркулюючого повітря, а також засобами для подачі підвідного повітря і засобами для відведення відхідного повітря,

який відрізняється тим, що

- між основним ступенем (20) сушіння і ступенем (21) остаточного сушіння розміщено пристрій подачі для спрямування відхідного повітря з основного ступеня (20) сушіння на ступінь (21) остаточного сушіння,

- одну та/або кілька, але максимум половину сушильних камер (43) обладнано з можливістю регулювання пристроями подачі відхідного повітря з основного ступеня (20) сушіння (21) для його розподілення по камерах,

- одну та/або кілька, але максимум другу половину сушильних камер обладнано розвантажувальними пристроями з можливістю їх регулювання для відбирання відхідного повітря ступеня остаточного сушіння (21) з камер,

- пристрій подачі між основним ступенем (20) сушіння і ступенем (21) остаточного сушіння обладнано транспортним засобом,

- на ступені (21) остаточного сушіння на боці всмоктування сушильної камери (43) обмежувальні площини відкрито до сусідньої сушильної камери (43) того ж відділення,

- збірний трубопровід А22 з'єднано з розподільним трубопроводом (24) за допомогою байпасної лінії (32) і регулюючої заслінки А25, причому розподільний трубопровід і збірний трубопровід В30 з'єднані між собою регулюючою заслінкою В29.

9. Пристрій за пунктом 8, який відрізняється тим, що

- розподільний трубопровід простягається по всьому ступеню (21) остаточного сушіння (21) і кожна камера (43) має з'єднання з можливістю регулювання,

- збірний трубопровід В22 проходить через весь ступінь остаточного сушіння (21) і кожна камера (43) має з'єднання з можливістю регулювання.

10. Пристрій за пунктами 8 або 9, який відрізняється наявністю зони (13) попереднього сушіння, яку розташовано перед основним ступенем (20) сушіння і ступенем (21) остаточного сушіння.

11. Пристрій за одним з пунктів 8-10, який відрізняється тим, що ступінь (21) остаточного сушіння розташовано перед основним ступенем (20) сушіння у напрямку транспортування матеріалу.

12. Пристрій за одним з пунктів 8-11, який відрізняється тим, що транспортуючий пристрій (33) включає сітчасті стрічки.

13. Пристрій за одним з пунктів 8-12, який відрізняється тим, що з боку всмоктування отвори між сушильними камерами виконані у вигляді заслінок з можливістю регулювання.

14. Пристрій за одним з пунктів 8-12, який відрізняється тим, що кожна сушильна камера має три стінові заслінки різного розміру, розміщені у поздовжньому напрямку та/або в поперечному напрямку сушильних камер.

15. Пристрій за пунктом 14, який відрізняється тим, що кожна стінова заслінка має блок регулювання заслінкою і що принаймні одна стінова заслінка має аеродинамічно активну ефективну форму поверхні і датчик витрати.

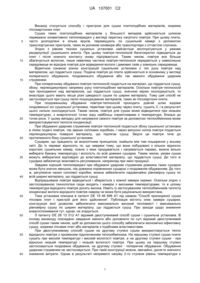

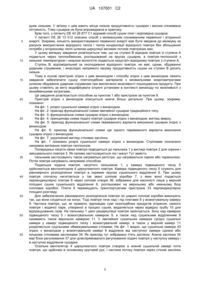

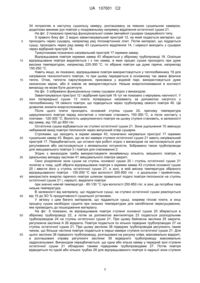

Текст

Реферат: Спосіб і пристрій для сушіння плит (8), які переміщують в ярусах по сушарці, розділеній на сушильні камери (43), в якій плити приводять в стикання з повітрям-теплоносієм на ступені основного сушіння (20) і на ступені остаточного сушіння (21) шляхом обдування ударним струменем, причому обдування ударним струменем забезпечується за допомогою соплових коробок (7) поперечного обдування і для підведення тепла на ступінь остаточного сушіння відхідне повітря ступеня основного сушіння додають у камеру підвищеного тиску однієї або кількох сушильних камер у першій половині цього ступеня остаточного сушіння, і частину відхідного повітря використовують у режимі рециркуляції для сушіння в сушильній камері, і ще одну частину відхідного повітря вводять у всмоктувальну камеру кожної наступної сушильної камери, і відхідне повітря повністю проходить в такий спосіб ступінь остаточного сушіння, і відхідне повітря з однієї або кількох сушильних камер відводять у другій половині цього ступеня на значно нижчому температурному рівні. UA 107001 C2 (12) UA 107001 C2 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу і пристрою для сушки плитоподібних матеріалів, зокрема гіпсокартонних плит. Сушка таких плитоподібних матеріалів у більшості випадків здійснюється шляхом переважно конвективної теплопередачі у вигляді перетоку нагрітого повітря. При цьому плити, часто розподілені в кілька ярусів, переміщують по сушильній камері з допомогою транспортуючих пристроїв, таких як роликові конвеєри або транспортери з сітчастою стрічкою. Згідно з рівнем техніки сушильні установки найчастіше експлуатуються у режимі рециркуляції сушильного агента. При цьому повітря-теплоносій багатократно підводиться до плит і після кожного контакту знову підігрівається. Таким чином, повітря все більше збагачується вологою, лише невелика частина повітря-теплоносія передається у навколишнє середовище як відхідне повітря для відведення вологи і димових газів у зовнішнє середовище. Відмітною ознакою різних конструкцій сушильних установок є тип руху повітря над матеріалом, що піддається сушці. Подача повітря до плити здійснюється в основному у вигляді поперечного обдування, поздовжнього обдування або так званого обдування ударним струменем. При поперечному обдуванні повітря-теплоносій подається на матеріал, що піддається сушці, збоку, перпендикулярно напрямку руху плитоподібних матеріалів. Оскільки повітря-теплоносій при проходженні над матеріалом, що піддається сушці, значною мірою охолоджується, то внаслідок цього мають місце різні швидкості сушки по ширині матеріалу. Тому цей спосіб не застосовується при сушці легко пошкоджуваних матеріалів, таких як гіпсокартонні плити. При поздовжньому обдуванні повітря-теплоносій проходить довгий шлях вздовж поздовжньої осі сушильної установки, перетікає при цьому через плиту, сушить її, і в результаті цього сильно охолоджується. Таким чином, повітря для сушки може відводитися при низьких температурах, з енергетичної точки зору найбільш сприятливими є температури, близькі до точки роси. У цьому випадку для нагрівання свіжого повітря за допомогою теплообмінника може використовуватися теплота конденсації. При обдуванні ударним струменем повітря-теплоносій подається збоку сушильної установки в лініях подачі повітря, так званих соплових коробках, і через випускні сопла повітря подається перпендикулярно поверхні матеріалу, що підлягає сушці. Звідти це повітря тече до протилежного боку сушильної установки. Сушарки, що працюють за аналогічним принципом, знайшли між тим поширення у всьому світі. До їх переваг відносять те, що завдяки тому, що вони побудовані з кількох відносно коротких сушильних камер, кожна з яких продувається і нагрівається окремо, можна вільно вибирати бажану температуру і вологість по всій довжині сушарки. Таким чином, умови сушки можуть вибиратися відповідно до властивостей матеріалу, що піддається сушці. До того ж сушарка забезпечує можливість регулювання, наприклад при зміні продукції. Завдяки хорошій теплопередачі при обдуванні ударним струменем довжина таких сушарок може бути значно меншою, ніж довжина порівнянних сушарок з поздовжнім обдуванням. До того ж, регулюючи нахил соплової коробки, можна забезпечити надзвичайно рівномірну сушку по всій ширині матеріалу, що піддається сушці. Відпрацьоване повітря відводиться і збирається з кожної камери окремо. Оскільки згідно з застосовуваною технологією сюди входять і камери з високими температурами, то в цілому температура відхідного повітря досить висока. Навіть із застосуванням теплообмінників теплота конденсації вологи відхідного повітря навряд чи може бути раціонально використана. Така установка описана в патенті DE 19 46 696 А1 під назвою "Спосіб прискореної сушки гіпсових плит і пристрій для його здійснення". Публікація містить опис камери сушарки, конструкція якої дозволяє забезпечити максимально високий тепловміст і максимально рівномірну сушку по ширині матеріалу, що піддається сушці. Про заходи щодо зниження енергоспоживання тут, однак, не згадується. З патенту DE 26 13 512 А1 відомий двоступеневий спосіб сушки і сушильна установка. В основу винаходу покладено завдання змінити або доповнити по суті відомий двоступеневий спосіб сушки таким чином, щоб за допомогою цього способу забезпечити економічно ефективну сушку, зокрема гіпсових плит або матеріалів з подібними властивостями. При двоступеневому способі сушки на другому ступені сушки використовується тепло відхідного повітря з проміжним підключенням теплообмінника. На першому ступені сушки плити сушать при високій температурі і високій вологості повітря, а на другому ступені сушки - при відносно низькій температурі і низькій вологості повітря. При цьому на першому ступені застосовується поздовжнє обдування, на другому ступені - поперечне обдування. Обдування ударним струменем не застосовується. При такій конструкції можна, звичайно, досягти значного зниження витрати. Однак в результаті непрямого нагріву 2-го ступеня рівень температури є 1 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 дуже низьким. У зв'язку з цим мають місце низька продуктивність сушарки і висока споживана потужність. Тому сушарка не була впроваджена в практику. Крім того, з патенту DE 43 26 877 С1 відомий спосіб сушки плит і відповідна сушарка. У патенті DE 26 13 512 описано спосіб з мінімальним споживанням первинної і вторинної енергії. Зокрема, кількість використовуваної первинної енергії має бути зведена до мінімуму за рахунок використання відхідного тепла і тепла конденсації відхідного повітря без збільшення потреби у вторинному теплі шляхом циркуляції великих потоків повітряних мас. У цьому випадку завдання розв'язується тим, що на ступені В відхідне повітря зі ступеня А подається через теплообмінник, розташований на ярусах сушарки, а повітря-теплоносій з низькою температурою і низькою вологістю подається назустріч відхідному повітрю з ступеня А. Ступінь В, відповідальний за охолодження відхідного повітря, не має, однак, обдування ударним струменем, і внаслідок непрямого нагріву продуктивність сушки на ступені В досить низька. Тому в основі пристрою згідно з цим винаходом і способу згідно з цим винаходом лежить завдання забезпечити сушку плитоподібних матеріалів з мінімальними енерговитратами шляхом обдування ударним струменем при виключенні можливості пошкодження продукту. При цьому ставлять за мету модифікувати існуючі установки в контексті винаходу по можливості з якнайменшими затратами. Це завдання розв'язується способом за пунктом 1 або пристроєм за пунктом 9. Пристрій згідно з винаходом описується нижче більш детально. При цьому, зокрема, показано: На фіг. 1: розріз сушильної камери згідно з винаходом. На фіг. 2: приклад функціональної схеми звичайної сушарки традиційного типу. На фіг. 3: функціональна схема сушарки згідно з винаходом. На фіг. 4: принципова схема подачі повітря сушарки згідно з винаходом, вигляд зверху. На фіг. 5: приклад функціональної схеми переважного варіанта виконання сушарки згідно з винаходом. На фіг. 6: приклад функціональної схеми ще одного переважного варіанта виконання сушарки згідно з винаходом. На фіг. 7: укрупнений вигляд стінових заслінок. На фіг. 1 показано розріз сушильної камери згідно з винаходом. Стрілками позначено напрямок витікання повітря-теплоносія. Попередньо нагріте свіже повітря підводиться до пальника 1 у вигляді повітря 2 для горіння і змішувального повітря 3. Як паливо застосовуються газ і мазут Тут замість пальників застосовують також нагрівальні регістри, що нагріваються парою або термоолією. Потім повітря нагрівають непрямим способом. Подальша подача повітря, нагрітого пальником 1, у камеру підвищеного тиску 5 здійснюється вентилятором 4 циркулюючого повітря. Камера підвищеного тиску 5 служить для рівномірного розподілення повітря в окремих ярусах сушильного відділення 6. При цьому повітря спочатку нагнітається у так звані соплові коробки 7, з яких воно подається перпендикулярно плитам 8 через соплові отвори 36, зображені для наочності лише у верхній площині сушки сушильного відділення 6, розташовані на верхньому або нижньому боці соплових коробок. Плити 8 переміщують транспортуючим пристроєм 33 перпендикулярно площині розгляду. Для забезпечення рівномірного розподілення повітря по ширині соплові коробки виконують так, що вони сходяться на конус. Тоді повітря тече над і під плитами 8 у всмоктувальну камеру 9. Частина повітря, що, як правило, відповідає сумі газоподібних продуктів згоряння, свіжого повітря і водяної пари, утвореної в процесі сушки, видаляється через відвідну трубу 10 для відпрацьованих газів. На пальнику 1 цикл рециркуляції повітря закінчується. Зону над камерою підвищеного тиску 5 і всмоктувальною камерою 9, а також над сушильним відділенням 6 називають також верхньою камерою 11. У звичайних сушильних камерах сусідні сушильні камери у камері підвищеного тиску і всмоктувальній камері, а також у верхній камері 11 розділяються суцільними обмежувальними стінками. На фіг. 1 видно, що сушильна камера 43 згідно з винаходом у всмоктувальній камері 9 відділена від наступної камери однією або кількома стіновими заслінками 34. Як приклад тут зображено п'ять заслінок. Кожна заслінка 34 має блок регулювання 37 для цілеспрямованого регулювання подачі повітря у наступну камеру і в наступне відділення сушарки. Оскільки вентилятор 4 циркулюючого повітря створює в кожній сушильній камері потік повітря, що здійснює в основному круговий рух, і частина потоку повітря через стінові заслінки 2 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 34 потрапляє в наступну сушильну камеру, розташовану за певною сушильною камерою, додатково виникає рух повітря у поздовжньому напрямку відділення остаточної сушки 21. На фіг. 2 показано приклад функціональної схеми звичайної сушарки традиційного типу. З правого боку фіг. 2 видно завантажувальний пристрій 12, на який подається матеріал, що проходить через сушарку, наприклад ряд гіпсокартонних плит. Потім матеріал, що піддається сушці, проходить через ряд камер 43 сушильного відділення 14, і нарешті виходить з сушарки через відбірний пристрій 16. Трикутниками позначено нагрівальний пристрій 17 окремих камер. Відпрацьоване повітря окремих камер 43 збирається у збірному трубопроводі 18. Оскільки відпрацьоване повітря видаляється і з тих камер, в яких процес сушки проходить при дуже високих температурах, наприклад 220-300 °C, то зібране повітря ще дуже гаряче, наприклад 150-250 °C. Навіть якщо, як показано, відпрацьоване повітря використовується у теплообміннику 19 для нагрівання технологічного повітря, то при цьому передається в основному так зване фізичне тепло. Отже, теплота пароутворення, прихована у водяній парі, використовується дуже незначною мірою, або й зовсім не використовується. Низьке енергоспоживання в контексті винаходу не може бути досягнуте. На фіг. 3 зображено функціональну схему сушарки згідно з винаходом. Завантажувальні пристрої 12 і відбірний пристрій 16 тут не показано з міркувань наочності. У зоні попередньої сушки 13 плити попередньо нагрівають за допомогою нагрітого у теплообміннику 19 свіжого повітря, що підводиться через трубопровід свіжого повітря 40. Це дозволяє знизити енергоспоживання. Після цього плити проходять основний ступінь сушки 20, причому температура циркулюючого повітря перед контактом з плитами становить 150-350 °C, а після контакту з плитами - 120-300 °C. Вологість циркулюючого повітря на цьому ступені становить, в залежності від камер, від 150 до 850 г/кг. Остаточна сушка відбувається на ступені остаточної сушки 21. Зона ущільнення 15 зменшує небажаний вихід повітря-теплоносія через випускний отвір сушарки. Стрілками, що заходять в окремі камери 43, позначено нагрівальні пристрої 17 окремих сушильних камер 43. Видно, що не всі камери ступеня остаточної сушки 21 мають нагрівальний пристрій 17. Передбачається, що останні при роботі згідно з винаходом не застосовуються для регулювання або застосовуються з мінімальною потужністю. Зображено також трубопроводи для змішувального повітря 3 і повітря для спалювання 2. Згідно з винаходом треба використовувати якнайменшу кількість змішаного повітря, в ідеальному випадку заслінки 41 змішувального повітря закриті. Сенс розділення зони сушки на ступінь основної сушки 20 і ступінь остаточної сушки 21 полягає в тому, щоб зібрати відпрацьоване повітря з окремих камер 43 ступеня основної сушки 20 і ввести його у ступінь остаточної сушки 21, в зоні, в якій висока температура зібраного відпрацьованого повітря - 150-250 °C при вологості 200-800 г/кг - є доцільною і прийнятною, використати енергію гарячого повітря шляхом правильної подачі повітря-теплоносія на ступінь остаточної сушки 21 і, нарешті, видалити повітря при значно нижчій температурі - 80-130 °C при вологості 250-850 г/кг, в зоні, де потрібна така низька температура. В залежності від матеріалу, що піддається сушці, на ступені остаточної сушки реалізується від 10 до ЗО % продуктивності сушильної установки. У зв'язку з цим багато матеріалів, що піддаються сушці, зокрема гіпсові плити, в кінці процесу сушки необхідно сушити при низьких температурах для запобігання пересушуванню, яке призводить до пошкодження матеріалу. На фіг. З показано, як відпрацьоване повітря ступеня основної сушки 20 збирається в збірному трубопроводі 22, а потім за допомогою вентилятора 23 подається розподільним трубопроводом 24 на ступінь остаточної сушки 21. При цьому байпасна заслінка 25 закрита, регулююча заслінка А 26 відкрита. Повітря подається по кількох підвідних трубопроводах 27 на ступінь остаточної сушки 21. При цьому заслінки 38 підвідних трубопроводів регулюють таким чином, що більша частина повітря подається в перші камери ступеня остаточної сушки 21. Для цього заслінки 38 підвідного трубопроводу, розташовані на рисунку зліва, максимально відкриті, а розташовані справа регулюючі заслінки 39 відвідного трубопроводу максимально задросельовані. Винаходом передбачається, що одна або кілька камер у передній зоні ступеня остаточної сушки 21 обладнані такими підвідними трубопроводами 27. Потім повітря відводиться по одній або кількох трубах 28 для відпрацьованого повітря із задньої зони ступеня 3 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 остаточної сушки 21. Регулююча заслінка 29 між розподільним трубопроводом 24 і збірним трубопроводом 30 при роботі згідно з винаходом закрита або задросельована. При цьому заслінки 39 труб 28 для відпрацьованого повітря установлюють так, що більша частина відпрацьованого повітря відводиться в останні камери 43 ступеня остаточної сушки 21. Для цього заслінки 39 відпрацьованого повітря, розташовані на рисунку справа, максимально відкриті, а розташовані зліва заслінки 38 підвідного трубопроводу - максимально задросельовані. Передбачається, що одна або кілька камер 43 ступеня остаточної сушки 21 обладнані такими відвідними трубопроводами 28. По збірному трубопроводу 30 вентилятор 31 відпрацьованого повітря проганяє повітря назовні через теплообмінник 19 для попереднього нагрівання свіжого повітря. При цьому за рахунок низької температури відпрацьованого повітря на впуску в обмінник виникає енергія, значною мірою з теплоти конденсації відпрацьованого повітря, для нагрівання свіжого повітря. Байпасна лінія 32 використовується тоді, коли повітря відводиться безпосередньо в обмінник. Для цього відкривають байпасну заслінку 25, закривають регулюючу заслінку А 26 і відкривають регулюючу заслінку В 29. Вентилятор 23 виключають. Це має місце, наприклад, у нештатних режимах роботи (пуск і зупинка установки, перехід на нову продукцію). Це дозволяє забезпечити краще регулювання сушарки в таких режимах роботи. На фіг. 4 показано принципову схему подачі повітря в сушарці згідно з винаходом. З підвідного трубопроводу 27 повітря потрапляє у всмоктувальну камеру 9 і змішується з циркуляційним повітрям, що знаходиться там. Надлишкова частина повітря, у кількості, що відповідає, як правило, сумі підведеного відпрацьованого повітря і води, що випарувалась, всмоктується всмоктувальною камерою сусідньої у напрямку транспортування сушильної камери 43. Бокові стінки всмоктувальної камери, а також бокові стінки зони верхньої камери 11 до вентилятора 4 циркуляційного повітря, у кожному випадку в напрямку сусідніх сушильних камер 43, регулюють з допомогою стінових заслінок 34 таким чином, щоб забезпечити максимально ефективне проходження цього повітря. Циркуляційне повітря вентилятором 4 циркуляційного повітря спрямовують у камеру підвищеного тиску 5, і звідти розподіляють в окремі соплові клапанні коробки. Бокові стінки камери підвищеного тиску 5 закриті. У власне сушильному відділенні 6 бокові обмежувальні площини камер ущільнені таким чином, що, як правило, можуть пройти лише плити. Згідно з винаходом прохідні отвори, які тут не показано з міркувань наочності, виконані з можливістю установки та/або регулювання в залежності від товщини плит матеріалу, що піддається сушці, плюс допуск. Це необхідно для досягнення рівномірної сушки по ширині плит. Охолоджене за рахунок сушки повітря і водяна пара обтікають плиту і знову потрапляють у всмоктувальну камеру 9. Там завершується цикл рециркуляції. Цей процес повторюється у наступних сушильних камерах, з тією різницею, що тут додається також повітря-теплоносій з попередніх камер. Відвідна лінія 28 працює аналогічно. Тут повітря відбирається зі всмоктувальної камери 9, ще одна частина повітря-теплоносія всмоктується в наступну камеру 43. В останній камері 43 повітря-теплоносій відводиться. На фіг. 5 показано приклад переважного варіанту сушарки згідно з винаходом. Тут кожна камера 43 має власний трубопровід 27 для підведення відпрацьованого повітря і трубопровід 28 для відведення відпрацьованого повітря. Така конструкція має переваги в тому випадку, коли кількість подаваного відпрацьованого повітря стає настільки великою, що при впуску його в камеру 43 ступеня остаточної сушки 21, а також при проходженні з камери в камеру можуть мати місце великі втрати тиску, або якщо температурний профіль з причин, обумовлених технологією сушки, повинен бути зміщений таким чином, що в першій половині камер 43 ступеня остаточної сушки 21 сушка повинна здійснюватися при дещо нижчих температурах, а в другій половині камер 43 - при дещо вищих температурах, ніж це показано на фіг. 3. Згідно з винаходом сушарка установлюється так, що 60-100 % підводиться у першій половині ступеня остаточної сушки 21, і 60-100 % відводиться у другій половині ступеня остаточної сушки 21. Цей варіант також включає байпасну лінію 32, по якій надлишкове повітря відводиться безпосередньо до теплообмінника 19. Це має місце при нештатних режимах роботи, див. фіг. 3. На фіг. 6 показано приклад ще одного переважного варіанта сушарки згідно з винаходом. Деякі матеріали, що підлягають сушці, наприклад стельові плити, в кінці процесу сушки можна і доцільно сушити при високих температурах, наприклад при 150-250 °C. Це має місце, наприклад, коли матеріал не пошкоджується внаслідок дії високих температур і коли матеріал має низький коефіцієнт теплопровідності. 4 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 60 У цьому випадку повітря в задній зоні не може бути відведене при низьких температурах, відповідно відпрацьоване повітря не може бути використане для остаточної сушки. Як показано на рисунку, шляхом дзеркального розташування ступеня остаточної сушки 21 і ступеня основної сушки 20 можна модифікувати сушарку таким чином, що відпрацьоване повітря зі ступеня основної сушки 20, тепер другого у технологічному ланцюжку, може бути використане на тепер першому ступені остаточної сушки 21 сушарки для нагрівання матеріалу і для попередньої сушки. У цьому випадку зона 13 не потрібна для додаткової сушки, і її не передбачають. Проходження відпрацьованого повітря з камери 43 в камеру 43 у всмоктувальній камері 9 відбувається проти напрямку транспортування. На фіг. 7 показано стінові заслінки в укрупненому вигляді. При описі фіг. 1 було відмічено, що умови обтікання на ступені остаточної сушки 21 можна регулювати майже як завгодно довільно і пристосовувати їх в реальному часі до параметрів режиму роботи, що змінюються. Ще одна можливість цілеспрямовано впливати на ці умови обтікання полягає в особливій конструкції стінових заслінок 34. Змінюючи профіль або поперечний переріз, подібно профілю крила, однієї або кількох заслінок 34, можна безпосередньо впливати на швидкість обтікання повітря. З Умови тиску на нижній та/або верхній бік крила в літакобудуванні належать до аеродинамічних характеристик. Таким чином, за допомогою відповідних датчиків витрати 35 можна оперативно вимірювати регулюючі параметри, такі як швидкість потоку повітря, і передавати керуючій програмі. Комплексне управління описаними процесами руху потребує розроблення спеціальної керуючої програми. Перелік позицій на кресленнях: Пальник Трубопровід повітря для горіння Трубопровід змішувального повітря Вентилятор циркуляційного повітря Камера підвищеного тиску Сушильна камера Соплові коробки Плити Всмоктувальна камера Труба для відведення відпрацьованого повітря Верхня камера Завантажувальний пристрій Зона попередньої сушки Зона сушки Зона ущільнення Відбірний пристрій Нагрівальні пристрої Збірний трубопровід для відпрацьованого повітря Теплообмінник Ступінь основної сушки А Ступінь остаточної сушки В Збірний трубопровід А Вентилятор Розподільна лінія Байпасна заслінка Регулююча заслінка А Трубопровід підвідного повітря Трубопровід відхідного повітря Регулююча заслінка В Збірний трубопровід В Вентилятор для відхідного повітря Байпасна лінія Транспортуючий пристрій Стінові заслінки Датчики витрати Соплові отвори Блок регулювання стінових заслінок 5 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 60 Регулюючі заслінки підвідного трубопроводу Регулюючі заслінки відвідного трубопроводу Трубопровід свіжого повітря Регулюючі заслінки для змішувального повітря Сушильна камера ФОРМУЛА ВИНАХОДУ 1. Спосіб сушіння плит, які переміщують ярусами по пристрою, розділеному на сушильні камери, і в якому плити піддають дії сушильного повітря на основному ступені (20) сушіння і на ступені (21) остаточного сушіння, обдуваючи плити ударним струменем за допомогою соплових коробок поперечного обдування, який відрізняється тим, що - для підведення тепла на ступінь (21) остаточного сушіння відхідне повітря основного ступеня (20) сушіння додають у камеру (5) підвищеного тиску однієї або кількох сушильних камер (43) у першій половині ступеня (21) остаточного сушіння і - частину змішувального повітря (3) використовують у режимі циркуляції для сушіння в сушильній камері (43), і - ще одну частину змішувального повітря (3) вводять у всмоктувальну камеру (9) кожної наступної сушильної камери, і - відхідне повітря повністю проходить в такий спосіб ступінь (21) остаточного сушіння, - відхідне повітря з однієї або кількох сушильних камер (43) відводять у другій половині ступеня (21) остаточного сушіння на низькому температурному рівні, причому на основному ступені (20) сушіння - циркулююче повітря нагрівають до 150-350 °C, - циркулююче повітря після стикання з плитами охолоджується до 120-300 °C, - циркулююче повітря має вологість 150-850 г/кг і - частину циркулюючого повітря відбирають з камер, збирають і як відхідне повітря подають на ступінь (21) остаточного сушіння, а на ступені (21) остаточного сушіння - відхідне повітря основного ступеня (20) сушіння подають з температурою 150-250 °C і вологістю 200-800 г/кг, - відхідне повітря відводять зі ступеня (21) остаточного сушіння з температурою 80-130 °С і вологістю 250-850 г/кг, - продуктивність сушіння на ступені (21) остаточного сушіння становить 10-30 % продуктивності сушіння на основному ступені (20) сушіння. 2. Спосіб за п. 1, який відрізняється тим, що - відхідне повітря із основного ступеня (20) сушіння додають у сушильні камери (43) по всій площі ступеня (21) остаточного сушіння, причому 60-100 % повітря вводять у першій половині ступеня і - відхідне повітря зі ступеня (21) остаточного сушіння по всій площі ступеня (21) остаточного сушіння відбирають із сушильних камер (43), причому 60-100 % відхідного повітря відбирають у другій половині ступеня (21) остаточного сушіння з однієї або кількох сушильних камер (43). 3. Спосіб за п. 1 або 2, який відрізняється тим, що частину нагрітого в теплообміннику технологічного повітря використовують для підведення тепла на ступінь (13) попереднього сушіння, причому плити - нагрівають на ступені (13) попереднього сушіння, - потім сушать на основному ступені (20) сушіння, - потім сушать на ступені (21) остаточного сушіння. 4. Спосіб за п. 1 або 2, який відрізняється тим, що порядок розташування основного ступеня (20) сушіння і ступеня (21) остаточного сушіння міняють так, що - спочатку здійснюють попереднє сушіння на ступені (21) остаточного сушіння, - і потім проводять остаточне сушіння на основному ступені (20) сушіння, причому ступінь (21) остаточного сушіння розташовують у дзеркальному відображенні відносно середини основного ступеня (20) сушіння за п. 1 і не застосовують ступінь (13) попереднього сушіння. 5. Спосіб за одним з пунктів 1, 2, який відрізняється тим, що в одній або кількох сушильних камерах (43) виконано по три стінові заслінки різного розміру, які розміщено у поздовжньому напрямку і в поперечному напрямку сушильних камер (43), і кожна з яких має блок регулювання 6 UA 107001 C2 5 10 15 20 25 30 35 40 45 50 55 заслінки для забезпечення можливості регулювання повітряного потоку з допомогою системи керування без зворотного зв'язку. 6. Спосіб за пунктом 5, який відрізняється тим, що одна або кілька стінових заслінок в одній або кількох сушильних камерах (43) мають аеродинамічно активну ефективну форму поверхні і датчик витрати, з тим щоб шляхом впливу і вимірювання швидкості обтікання на кожній заслінці (34) забезпечити можливість пристосування повітряного потоку у всій установці з допомогою системи керування без зворотного зв'язку до швидкості транспортуючого пристрою (33) і типу подаваного матеріалу. 7. Спосіб за одним з пунктів 1-6, який відрізняється тим, що відхідне повітря зі ступеня (21) остаточного сушіння подають на теплообмінник, причому нагріте там свіже повітря подають у пристрій у вигляді повітря для горіння і технологічного повітря. 8. Пристрій для сушінняплит, з транспортуючим пристроєм для переміщення розташованих ярусами плит по пристрою з основним ступенем (20) сушіння і ступенем (21) остаточного сушіння, - з принаймні двома сушильними камерами (43) у кожному випадку, - кожна з яких має соплові коробки, розміщені ярусами поперек напрямку транспортування матеріалу, - з розміщеними в камерах (43) каналами для рециркуляції повітря, з транспортними засобами і нагрівальними пристроями для циркулюючого повітря, а також засобами для подачі підвідного повітря і засобами для відведення відхідного повітря, який відрізняється тим, що - між основним ступенем (20) сушіння і ступенем (21) остаточного сушіння розміщено пристрій подачі для спрямування відхідного повітря з основного ступеня (20) сушіння на ступінь (21) остаточного сушіння, - одну та/або кілька, але максимум половину сушильних камер (43) обладнано з можливістю регулювання пристроями подачі відхідного повітря з основного ступеня (20) сушіння (21) для його розподілення по камерах, - одну та/або кілька, але максимум другу половину сушильних камер обладнано розвантажувальними пристроями з можливістю їх регулювання для відбирання відхідного повітря ступеня остаточного сушіння (21) з камер, - пристрій подачі між основним ступенем (20) сушіння і ступенем (21) остаточного сушіння обладнано транспортним засобом, - на ступені (21) остаточного сушіння на боці всмоктування сушильної камери (43) обмежувальні площини відкрито до сусідньої сушильної камери (43) того ж відділення, - збірний трубопровід А22 з'єднано з розподільним трубопроводом (24) за допомогою байпасної лінії (32) і регулюючої заслінки А25, причому розподільний трубопровід і збірний трубопровід В30 з'єднані між собою регулюючою заслінкою В29. 9. Пристрій за пунктом 8, який відрізняється тим, що - розподільний трубопровід простягається по всьому ступеню (21) остаточного сушіння (21) і кожна камера (43) має з'єднання з можливістю регулювання, - збірний трубопровід В22 проходить через весь ступінь остаточного сушіння (21) і кожна камера (43) має з'єднання з можливістю регулювання. 10. Пристрій за пунктами 8 або 9, який відрізняється наявністю зони (13) попереднього сушіння, яку розташовано перед основним ступенем (20) сушіння і ступенем (21) остаточного сушіння. 11. Пристрій за одним з пунктів 8-10, який відрізняється тим, що ступінь (21) остаточного сушіння розташовано перед основним ступенем (20) сушіння у напрямку транспортування матеріалу. 12. Пристрій за одним з пунктів 8-11, який відрізняється тим, що транспортуючий пристрій (33) включає сітчасті стрічки. 13. Пристрій за одним з пунктів 8-12, який відрізняється тим, що з боку всмоктування отвори між сушильними камерами виконані у вигляді заслінок з можливістю регулювання. 14. Пристрій за одним з пунктів 8-12, який відрізняється тим, що кожна сушильна камера має три стінові заслінки різного розміру, розміщені у поздовжньому напрямку та/або в поперечному напрямку сушильних камер. 15. Пристрій за пунктом 14, який відрізняється тим, що кожна стінова заслінка має блок регулювання заслінкою і що принаймні одна стінова заслінка має аеродинамічно активну ефективну форму поверхні і датчик витрати. 7 UA 107001 C2 8 UA 107001 C2 9 UA 107001 C2 10 UA 107001 C2 11 UA 107001 C2 12 UA 107001 C2 13 UA 107001 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for drying sheets of drywall

Автори англійськоюStraetmans, Christoph, Lang, Karl, Friedrich

Автори російськоюШтратменс Кристоф, Ленг Карл Фридрих

МПК / Мітки

МПК: F26B 21/00, F26B 15/00

Мітки: здійснення, гіпсових, сушіння, пристрій, плит, спосіб

Код посилання

<a href="https://ua.patents.su/16-107001-sposib-sushinnya-gipsovikh-plit-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння гіпсових плит і пристрій для його здійснення</a>

Наступний патент: Етинільні похідні

Випадковий патент: Спосіб накладання маткового шва під час кесарева розтину