Лігноцелюлозні матеріали з лігноцелюлозними волокнами у зовнішніх шарах і спіненими полімерними частинками, присутніми в ядрі, та спосіб їх одержання та застосування

Номер патенту: 113421

Опубліковано: 25.01.2017

Автори: Шмідт Міхаель, Вайнкьотц Штефан, Лопес Хавьєр Портела, Гонсалес Сантьяго Рекаман

Формула / Реферат

1. Лігноцелюлозний матеріал, що має ядро і два зовнішні шари, що містить в ядрі:

A) 30-98 мас. % лігноцелюлозних частинок;

B) 1-25 мас. % спінених полімерних частинок, що мають об'ємну густину в інтервалі від 10 до 150 кг/м3,

C) 1-50 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і

D) 0-30 мас. % добавок

і у зовнішніх шарах:

E) 70-99 мас. % лігноцелюлозних волокон,

F) 1-30 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і

G) 0-30 мас. % добавок,

де спінені пластмасові частинки В неоднорідно розподілені в ядрі, де масове співвідношення X спінених пластмасових частинок В і лігноцелюлозних частинок А у зовнішніх областях ядра ("зовнішня частина") відрізняється від масового співвідношення Y спінених пластмасових частинок В і лігноцелюлозних частинок А у внутрішній частині ядра ("внутрішня частина").

2. Лігноцелюлозний матеріал, що має ядро і два зовнішні шари, де ядро складається з:

A) 30-98 мас. % лігноцелюлозних частинок;

B) 1-25 мас. % спінених пластмасових частинок, що мають об'ємну густину в інтервалі від 10 до 150 кг/м3,

C) 1-50 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і

D) 0-30 мас. % добавок

і у зовнішніх шарах:

E) 70-99 мас. % лігноцелюлозних волокон,

F) 1-30 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і

G) 0-30 мас. % добавок,

де спінені пластмасові частинки В неоднорідно розподілені в ядрі, де масове співвідношення X спінених пластмасових частинок В і лігноцелюлозних частинок А у зовнішніх областях ядра ("зовнішня частина") відрізняється від масового співвідношення Y спінених полімерних частинок В і лігноцелюлозних частинок А у внутрішній частині ядра ("внутрішня частина").

3. Спосіб одержання лігноцелюлозного матеріалу за будь-яким з пп. 1-2, в якому змішують компоненти Е, F і G для зовнішніх шарів і компоненти А, В, С і D для ядра, де матеріал для ядра розсіюють таким чином, що утворюється неоднорідна суміш компонентів А і В.

4. Спосіб одержання лігноцелюлозного матеріалу за п. 3, де неоднорідну суміш компонентів А і В одержують шляхом розсіювання різних сумішей з різними пропорціями А до В вряд.

5. Спосіб одержання лігноцелюлозного матеріалу за будь-яким з пп. 3-4, де неоднорідну суміш компонентів А і В одержують шляхом окремого розсіювання суміші, що містить А, В, С і D.

6. Застосування лігноцелюлозного матеріалу за будь-яким з пп. 1-2 для виготовлення меблів, для ламінованих підлог і для будівельних матеріалів або для одержання панелей для виготовлення меблів, для ламінованих підлог і для будівельних матеріалів.

Текст

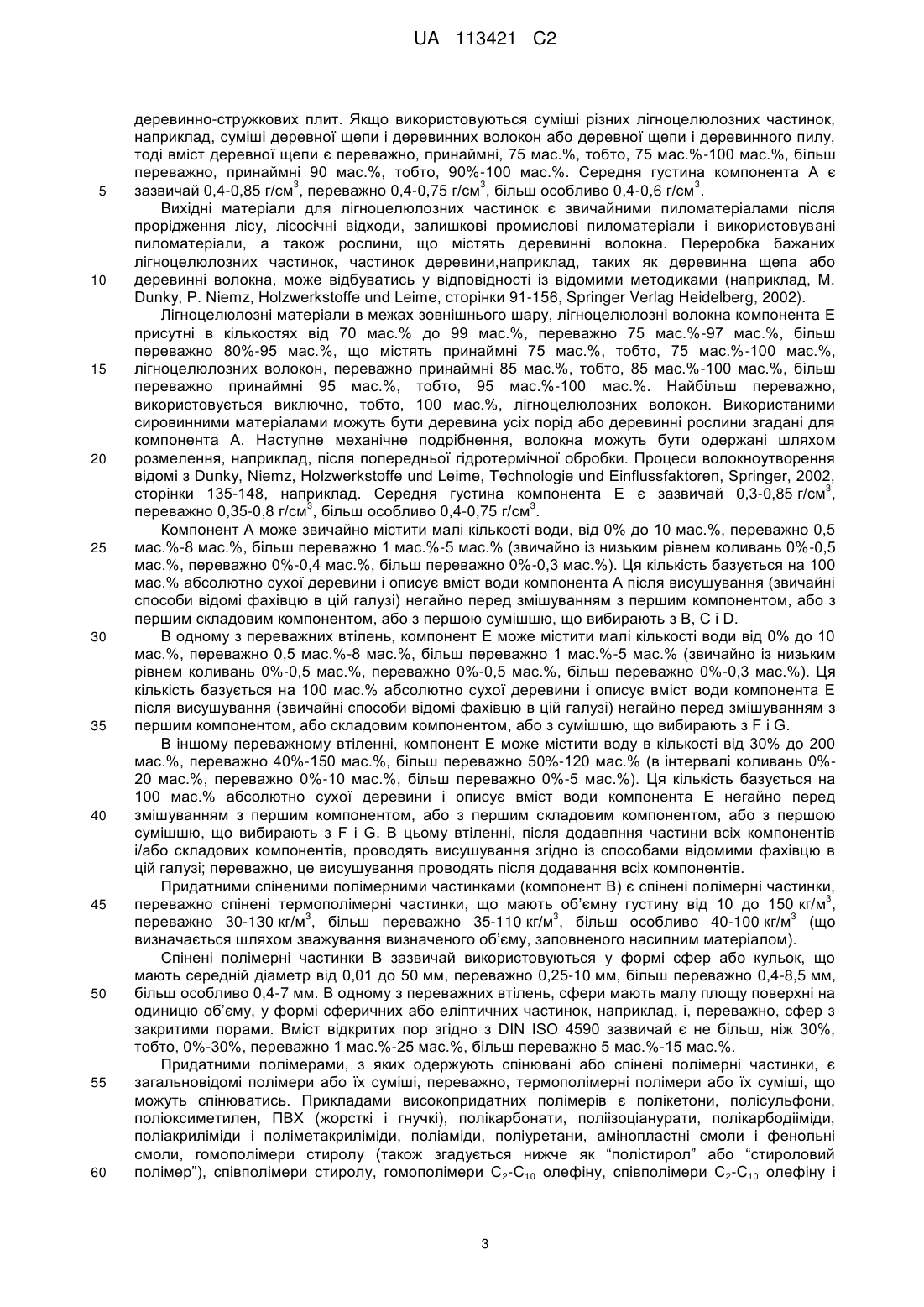

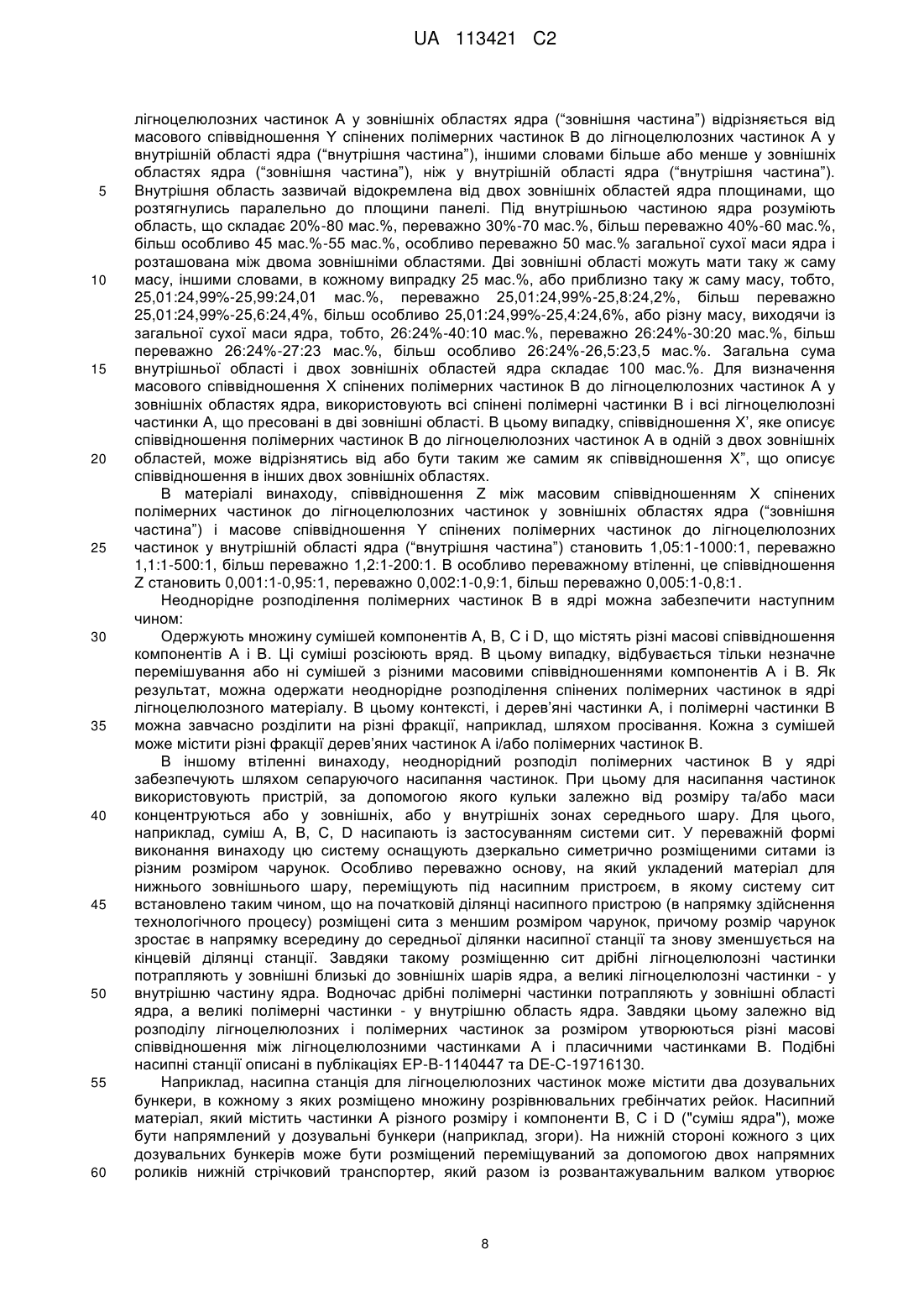

Реферат: Представлений винахід стосується лігноцелюлозних матеріалів, що мають ядро і два зовнішні шари. UA 113421 C2 (12) UA 113421 C2 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 Представлений винахід стосується лігноцелюлозних матеріалів, що має ядро і два зовнішні шари, де ядро містить спінені полімерні частинки і зовнішні шари містять лігноцелюлозні волокна. CH-A-370 229 описує пресовані формовані вироби, що мають малу вагу і міцність на стискання і містять деревної щепи або деревинні волокна, звязувальне і пористий, спінюваний або частково спінюваний полімер, що слугує наповнювачем. Недоліком цих пресованих формованих виробів є те, що вони не мають вільних від полімерів зовнішніх шарів, це призводить до того, що звичайні методики нанесення покриття (наприклад, нанесення меблевої фольги або швидке нанесення меламінових плівок) забезпечують погані результати. DE-U-20 2007 017 713 описує полегшені деревинно-стружкові панелі одержані комбінацією деревних скалок і рівномірно розподілених спінених полістиролових кульок в середині панелі. Недоліком цих матеріалів є недостатня міцність на згин, стійкість витяганню гвинтів і якість поверхні для всіх застосувань. WO-A-2008/046890 описує полегшений, одношаровий і багатошаровий матеріал на основі деревини, що містить частинки деревини, полістироловий і/або стироловий співполімер, що має об’ємну густину від 10 до 100 кг/м³ як наповнювач і зв’язувач. Наповнювач переважно рівномірно розподілений в матеріалі на основі деревини. Матеріали на основі деревини одержують з дерев’яних шпонів, з деревної щепи або з деревинних волокон, більш особливо з деревної щепи і деревинних волокон. Недоліком цих матеріалів є те, що поліпшення властивостей для даної щільності панелі досягається тільки із збільшенням кількості клею і/або кількості полімеру і, відповідно, із збільшенням вартості. Тому, об’єктом представленого винаходу було подолання недоліків згаданих вище і більш особливо одержання полегшених лігноцелюлозних матеріалів, що мають поліпшену міцність на згин, поліпшене значення витяганню гвинтів і/або добрі поверхневі властивості, ці матеріали, що продовжують мати добрі властивості переробки, аналогічні звичайним високощільним матеріалам на основі деревини. Відповідно було знайдені нові і поліпшені лігноцелюлозні матеріали, що мають ядро і два зовнішні шари і складаються або, переважно, містять, в ядрі A) 30 мас.% - 98 мас.% лігноцелюлозних частинок; B) 1 мас.% - 25 мас.% спінених полімерних частинок, що мають об’ємну густину в інтервалі 3 від 10 до 150 кг/м , C) 1 мас.% - 50 мас.% одного або більше зв’язувальних, що вибирають з групи, яка містить фенопластну смолу, амінопластну смолу і органічний ізоціанат, що має, принаймні, дві ізоціанатні групи, і D) 0 мас.% - 30 мас.% добавок і у зовнішніх шарах E) 70 мас.% - 99 мас.% лігноцелюлозних волокон, F) 1 мас.% - 30 мас.% одного або більше зв’язувальних, що вибирають з групи, яка містить фенопластну смолу, амінопластну смолу і органічний ізоціанат, що має, принаймні, дві ізоціанатні групи, і G) 0 мас.% - 30 мас.% добавок. Приведені масові відсотки компонентів A, B, C, D, E, F і G стосуються сухої маси компонентів щодо пропорцій загальних сухих мас. Загальна сума масових відсотків, що фігурує для компонентів A, B, C і D, становить 100 мас.%. Загальна сума компонентів E, F і G також відповідає 100 мас.%. Крім того, не тільки зовнішні шари, але також і ядро містить воду, що не береться до уваги у фігуруючих масах. Вода може походити від залишкової вологи присутньої в лігноцелюлозних частинках, із зв’язуючого, з додатково доданої води, для розведення зв’язуючих або для зволоження зовнішніх шарів, наприклад, або з добавок, таких як водні розчини отверджувачів або водні парафінові емульсії, наприклад, або ще з спінених полімерних частинок, коли вони спінюються, наприклад, використовуючи пару. Вміст води в ядрі і зовнішніх шарах може бути до 20 мас.%, тобто, 0% - 20 мас.%, переважно 2% - 15 мас.%, більш переважно 4% - 10 мас.%, виходячи з 100 мас.% загальної сухої маси. Співвідношення загальної сухої маси ядра до загальної сухої маси зовнішніх шарів є зазвичай 100:1 - 0,25:1, переважно 10:1 - 0,5:1, більш переважно 6:1 - 0,75:1, більш особливо 4:1 - 1:1. Лігноцелюлозні матеріали винаходу можна одержати наступним чином: Компоненти для ядра і компоненти для зовнішніх шарів зазвичай змішують окремо один від одного. Для ядра, лігноцелюлозні частинки A змішують з компонентами B, C і D і/або із складовими 1 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 компонентами, що їх містять (тобто, двома або більше складовими, такими як речовини або сполуки, наприклад, з групи одного компонента) в будь-якому бажаному порядку. Компоненти A, B, C та D можуть в кожному випадку складатись з одного, двох (A1, A2 або B1, B2, або C1, C2 або D1, D2) або множини складових компонентів (A1, A2, A3,…, або B1, B2, B3,... , C1, C2, C3,…, або D1, D2, D3,…). Коли компоненти містять множину складових компонентів, ці складові компоненти можуть бути додані або як суміш, або окремо один від одного. У випадку окремого додавання, ці складові компоненти можуть бути додані безпосередньо один за одним або в різні моменти часу не безпосередньо один за одним. У випадку, наприклад, коли компонент C складається з двох складових C1 і C2, це означає, що C2 додають негайно після C1 або C1 додають негайно після C2, або що один або більше інших компонентів або складових компонентів, компонент B, наприклад, додають між додаванням C1 і C2. Також можливо, що компоненти і/або складові компоненти змішуються з іншими компонентами або складовими компонентами перед додаванням. Наприклад, додаткову складову D1 можна додати до зв’язувального C або до зв’язувальної складової C1 і потім цю суміш додають до даної суміші. Переважно, перш за все, спінені полімерні частинки B додають до лігноцелюлозних частинок A, і цю суміш після цього змішують із зв’язувачем C або з двома або більше складовими зв’язувача C1, C2, і т.і.. Коли використовуються два або більше складових зв’язувача, вони переважно додають окремо один від одного. Добавки D переважно частково змішують із зв’язувачем C або із складовим зв’язувача (тобто, множиною складових, таких як речовини або сполуки, наприклад, з групи компонентів) і потім додають. Для зовнішніх шарів, лігноцелюлозні волокна E змішують з компонентами F і G і/або із складовими компонентами присутніми в ньому (тобто, множиною складових, таких як речовини або сполуки, наприклад, з групи одного компонента) в будь-якому порядку. Для двох зовнішніх шарів можливе використання або такої ж самої суміші, або двох різних сумішей, переважно, такої ж самої суміші. Коли компоненти містять множину складових компонентів, ці складові можуть бути додані або як суміш або окремо один від одного. В цьому випадку, ці складові компоненти можуть бути додані безпосередньо один після одного або в різні моменти часу не безпосередньо один за одним. Добавки G переважно частково змішують із зв’язувачем F або складовим зв’язувача і потім додають. Одержані суміші A, B, C, D і E, F, G наносять одна на одну і пресують, використовуючи звичайні способи, підвищену температуру, одержуючи лігноцелюлозний формований виріб. З цією ціллю, на носії одержують матрицю, згадана матриця складається з цих сумішей в порядку E, F, G/A, B, C, D/E, F, G (“сендвічна конструкція”). Ця матриця пресується звичайно при температурах від 80 до 300°C, переважно 120-280°C, більш переважно 150-250°C, і при тисках від 1 до 50 бар, переважно 3-40 бар, більш переважно 5-30 бар, з утворенням формованих виробів. В одному з переважних втілень, матрицю піддають холодному попередньому пресуванню перед гарячим пресуванням. Пресування здійснюють за будь-яким способом відомим фахівцю в цій галузі (дивіться приклади в “Taschenbuch der Spanplatten Technik”, H.-J. th Deppe, K. Ernst, 4 edn., 2000, DRW - Verlag Weinbrenner, Leinfelden Echterdingen, сторінки 232254, і “MDF - Mitteldichte Faserplatten” H.-J. Deppe, K. Ernst, 1996, DRW - Verlag Weinbrenner, Leinfelden-Echterdingen, сторінки 93-104). Ці способи використовують, методики переривчастого пресування, наприклад, на одностадійних або багатостадійних пресах, або, методики безперервного пресування, наприклад, на двосмугових пресах. 3 Лігноцелюлозні матеріали винаходу зазвичай мають середню щільність 300-600 кг/м , 3 3 3 переважно 350-590 кг/м , більш переважно 400-570 кг/м , більш особливо 450-550 кг/м . Лігноцелюлозні частинки компонента A присутні в лігноцелюлозних матеріалах ядра в кількостях від 30 мас.% до 98 мас.%, переважно 50%-95 мас.%, більш переважно 70%-90 мас.%, і їх основний матеріал може бути будь-якою бажаною деревиною або їх сумішшю, прикладами є деревина ялини, бука, сосни, листвениці, липи, тополі, евкаліпту, ясену, каштану і смереки або їх суміші, переважно, ялини, буку або їх суміші, більш особливо ялини, і можуть містити, наприклад, частинки деревини, такі як дерев’яну дранку, деревянні рейки, деревну щепу, деревинні волокна, деревинний пил або їх суміші, переважно деревну щепу, деревинні волокна, деревинний пил і їх суміші, більш переважно деревну щепу, деревинні волокна або їх суміші - матеріали, що використовуються для одержання деревинно-стружкових плит, MDF (деревинно-волокнистих плит середньої густини) і HDF (деревинно-волокнистих плит високої густини) плит. Лігноцелюлозні частинки також можуть походити від деревинних рослин, таких як льон, конопля, злаки або інші однорічні рослини, переважно, з льону або коноплі. Особлива перевага надається використанню деревної щепи, що використовується для одержання 2 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 деревинно-стружкових плит. Якщо використовуються суміші різних лігноцелюлозних частинок, наприклад, суміші деревної щепи і деревинних волокон або деревної щепи і деревинного пилу, тоді вміст деревної щепи є переважно, принаймні, 75 мас.%, тобто, 75 мас.%-100 мас.%, більш переважно, принаймні 90 мас.%, тобто, 90%-100 мас.%. Середня густина компонента A є 3 3 3 зазвичай 0,4-0,85 г/см , переважно 0,4-0,75 г/см , більш особливо 0,4-0,6 г/см . Вихідні матеріали для лігноцелюлозних частинок є звичайними пиломатеріалами після прорідження лісу, лісосічні відходи, залишкові промислові пиломатеріали і використовувані пиломатеріали, а також рослини, що містять деревинні волокна. Переробка бажаних лігноцелюлозних частинок, частинок деревини,наприклад, таких як деревинна щепа або деревинні волокна, може відбуватись у відповідності із відомими методиками (наприклад, M. Dunky, P. Niemz, Holzwerkstoffe und Leime, сторінки 91-156, Springer Verlag Heidelberg, 2002). Лігноцелюлозні матеріали в межах зовнішнього шару, лігноцелюлозні волокна компонента E присутні в кількостях від 70 мас.% до 99 мас.%, переважно 75 мас.%-97 мас.%, більш переважно 80%-95 мас.%, що містять принаймні 75 мас.%, тобто, 75 мас.%-100 мас.%, лігноцелюлозних волокон, переважно принаймні 85 мас.%, тобто, 85 мас.%-100 мас.%, більш переважно принаймні 95 мас.%, тобто, 95 мас.%-100 мас.%. Найбільш переважно, використовується виключно, тобто, 100 мас.%, лігноцелюлозних волокон. Використаними сировинними матеріалами можуть бути деревина усіх порід або деревинні рослини згадані для компонента A. Наступне механічне подрібнення, волокна можуть бути одержані шляхом розмелення, наприклад, після попередньої гідротермічної обробки. Процеси волокноутворення відомі з Dunky, Niemz, Holzwerkstoffe und Leime, Technologie und Einflussfaktoren, Springer, 2002, 3 сторінки 135-148, наприклад. Середня густина компонента E є зазвичай 0,3-0,85 г/см , 3 3 переважно 0,35-0,8 г/см , більш особливо 0,4-0,75 г/см . Компонент A може звичайно містити малі кількості води, від 0% до 10 мас.%, переважно 0,5 мас.%-8 мас.%, більш переважно 1 мас.%-5 мас.% (звичайно із низьким рівнем коливань 0%-0,5 мас.%, переважно 0%-0,4 мас.%, більш переважно 0%-0,3 мас.%). Ця кількість базується на 100 мас.% абсолютно сухої деревини і описує вміст води компонента A після висушування (звичайні способи відомі фахівцю в цій галузі) негайно перед змішуванням з першим компонентом, або з першим складовим компонентом, або з першою сумішшю, що вибирають з B, C і D. В одному з переважних втілень, компонент E може містити малі кількості води від 0% до 10 мас.%, переважно 0,5 мас.%-8 мас.%, більш переважно 1 мас.%-5 мас.% (звичайно із низьким рівнем коливань 0%-0,5 мас.%, переважно 0%-0,5 мас.%, більш переважно 0%-0,3 мас.%). Ця кількість базується на 100 мас.% абсолютно сухої деревини і описує вміст води компонента E після висушування (звичайні способи відомі фахівцю в цій галузі) негайно перед змішуванням з першим компонентом, або складовим компонентом, або з сумішшю, що вибирають з F і G. В іншому переважному втіленні, компонент E може містити воду в кількості від 30% до 200 мас.%, переважно 40%-150 мас.%, більш переважно 50%-120 мас.% (в інтервалі коливань 0%20 мас.%, переважно 0%-10 мас.%, більш переважно 0%-5 мас.%). Ця кількість базується на 100 мас.% абсолютно сухої деревини і описує вміст води компонента E негайно перед змішуванням з першим компонентом, або з першим складовим компонентом, або з першою сумішшю, що вибирають з F і G. В цьому втіленні, після додавпння частини всіх компонентів і/або складових компонентів, проводять висушування згідно із способами відомими фахівцю в цій галузі; переважно, це висушування проводять після додавання всіх компонентів. Придатними спіненими полімерними частинками (компонент B) є спінені полімерні частинки, 3 переважно спінені термополімерні частинки, що мають об’ємну густину від 10 до 150 кг/м , 3 3 3 переважно 30-130 кг/м , більш переважно 35-110 кг/м , більш особливо 40-100 кг/м (що визначається шляхом зважування визначеного об’єму, заповненого насипним матеріалом). Спінені полімерні частинки B зазвичай використовуються у формі сфер або кульок, що мають середній діаметр від 0,01 до 50 мм, переважно 0,25-10 мм, більш переважно 0,4-8,5 мм, більш особливо 0,4-7 мм. В одному з переважних втілень, сфери мають малу площу поверхні на одиницю об’єму, у формі сферичних або еліптичних частинок, наприклад, і, переважно, сфер з закритими порами. Вміст відкритих пор згідно з DIN ISO 4590 зазвичай є не більш, ніж 30%, тобто, 0%-30%, переважно 1 мас.%-25 мас.%, більш переважно 5 мас.%-15 мас.%. Придатними полімерами, з яких одержують спінювані або спінені полімерні частинки, є загальновідомі полімери або їх суміші, переважно, термополімерні полімери або їх суміші, що можуть спінюватись. Прикладами високопридатних полімерів є полікетони, полісульфони, поліоксиметилен, ПВХ (жорсткі і гнучкі), полікарбонати, поліізоціанурати, полікарбодііміди, поліакриліміди і поліметакриліміди, поліаміди, поліуретани, амінопластні смоли і фенольні смоли, гомополімери стиролу (також згадується нижче як “полістирол” або “стироловий полімер”), співполімери стиролу, гомополімери C2-C10 олефіну, співполімери C2-C10 олефіну і 3 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 поліестери. Для одержання визначених олефінових полімерів, переважно, використовують 1-алкени і їх прикладами є етилен, пропілен, 1-бутен, 1-гексен і 1-октен. Полімери, переважно термополімерні, можуть додатково змішуватись із звичайними добавками, що утворюють основу спінюваних або спінених полімерних частинок B) і їх прикладами є УФ стабілізатори, антиоксиданти, покривні матеріали, гідрофобіюючі агенти, ініціатори, пластифікатори, вогнезахисні склади, розчинні і нерозчинні, органічні і/або неорганічні фарбники, пігменти і атермічні частинки, такі як сажа, графіт або порошок алюмінію, разом або просторово окремо, як ад’юванти. Компонент B звичайно одержують наступним чином: Придатні полімери, що використовуються як середовище здатне до розширення (також називаються “піноутворюючий агент”) або що містить середовище здатне до розширення, можуть розширюватись (спінюватись) під дією мікрохвильової енергії, термічної енергії, гарячого повітря, переважно пари і/або зміни тиску (це збільшення також часто згадується як “спінення”) (Kuntstoff Handbuch 1996, volume 4, “Polystyrol” , Hanser 1996, сторінки 640-673 або US-A-5,112,875). Загалом, в сенсі цієї методики, піноутворюючий агент розширюється, частинки збільшуються за розміром, і утворюються чарункові структури. Це спінення може відбуватись в звичайних апаратах для спінення, часто згадуються як “преформачі”. Такі преформачі можуть бути встановлені стаціонарно або можуть бути портативними. Спінення можна провести в одну або більше стадій. В одностадійному процесі, загалом, спінені полімерні частинки спінюють безпосередньо до бажаного кінцевого розміру. В багатостадійному процесі, загалом, спінені полімерні частинки спочатку спінюють до проміжного розміру і потім, в одній або більше додаткових стадій, спінюють через відповідну кількість проміжних розмірів до бажаного кінцевого розміру. Компактні полімерні частинки визначені вище, також згадуються тут як “спінювані полімерні частинки”, що зазвичай не мають стільникових структур, на противагу до спінених полімерних частинок. Спінені полімерні частинки зазвичай мають низький залишковий вміст піноутворюючого агента 0%-5 мас.%, переважно 0,5 мас.%-4 мас.%, більш переважно 1 мас.%-3 мас.%, виходячи з із загальної маси полімерного і піноутворюючого агента. Спінені полімерні частинки одержаним таким чином можуть бути відправлені на тимчасове зберігання або використані далі без інших проміжних стадій для одержання компонента B винаходу. Спінені полімерні частинки можуть бути спінені використовуючи всі піноутворюючі агенти відомі фахівцю в цій галузі, прикладами є аліфатичні C 3-C10 вуглеводні, такі як пропан, н-бутан, ізобутан, н-пентан, ізопентан, неопентан, циклопентан і/або гексан і їх ізомери, спирти, кетони, естери, етери або галогеновані вуглеводні, переважно н-пентан, ізопентан, неопентан і циклопентан, більш переважно комерційну суміш ізомерів пентану-н-пентан і ізопентан. Кількість піноутворюючого агента в спінюваних полімерних частинках зазвичай є в інтервалі від 0,01 мас.% до 7 мас.%, переважно 0,01 мас.%-4 мас.%, більш переважно 0,1 мас.%-4 мас.%, виходячи в кожному випадку із спінюваних полімерних частинок, що містять піноутворюючий агент. В одному з переважних втілень використовують гомополімер стиролу (тут також просто називають “полістирол”), співполімер стиролу або їх суміші як єдиний полімер в компоненті B. Полістирол і/або співполімер стиролу цього виду можна одержати за допомогою будь-якої методики полімеризації відомої фахівцю в цій галузі; дивіться, наприклад, Ullmann’s Encyclopedia, Sixth Edition, 2000 Electronic Release або Kunststoff-Handbuch 1996, volume 4 “Polystyrol”, сторінки 567-598. Спінюваний полістирол і/або співполімер стиролу зазвичай одержують звичайним шляхом за допомогою полімеризації суспензії або використовуючи процеси екструзії. У випадку полімеризації суспензії, стирол, необов’язково з доданими додатковими компонентами, полімеризують у водній суспензії в присутності звичайного стабілізатора суспензії за допомогою радикалутворюючих каталізаторів. Піноутворюючий агент і будь-які інші звичайні ад’юванти можуть бути включені в первинне завантаження для полімеризації або додані в ході полімеризації або після завершення полімеризації. Одержані краплеподібні спінювані стиролові полімери, просочені піноутворюючим агентом після завершення полімеризації, виділяють з водної фази, промивають, сушать і просівають. У випадку процесу екструзії, піноутворюючий агент змішують з полімером в екструдері, наприклад, пропускаючи через матричний диск і гранулюючи при тиску з утворенням частинок або штрангів. Переважні або особливо переважні спінювані стиролові полімери або спінювані співполімери стиролу описані вище мають відносний низький вміст піноутворюючого агента. Такі полімери також згадуються як “з низьким вмістом піноутворюючого агента”. Високо придатні способи одержання спінюваного полістиролу або спінюваного співполімеру стиролу з низьким 4 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 вмістом піноутворюючого агента описуються в US-A-5,112,875, включену сюди через посилання. Як описано, також можливе використання співполімерів стиролу. Переважно, ці співполімери стиролу містять принаймні 50 мас.%, тобто, 50%-100 мас.%, переважно принаймні 80 мас.%, тобто, 80%-100 мас.%, співполімеризованого стиролу, виходячи з маси полімеру (без піноутворюючого агента). Прикладами співмономерів, що розглядаються, є -метилстирол, циклогалогеновані стироли, акрилонітрил, естери акрилової або метакрилової кислоти із спиртами, що мають 1-8 C атомів, N-вінілкарбазоли, малеїнова кислота, малеїновий ангідрид, (мет)акриламіди і/або вінілацетат. Полістирол і/або співполімер стиролу може переважно містити малу кількість співполімеризованих ланцюгрозгалужуючих агентів, іншими словами, сполуку. що має більше, ніж один подвійний зв’язок, переважно, два подвійні зв’язки, таку як дивенілбензол, бутадієн і/або бутандіолдіакрилат. Розгалужуючий агент зазвичай використовується в кількостях від 0,0005 до 0,5 моль%, стосовно маси стиролу. Також можуть бути використані суміші різних співполімерів стиролу. Високопридатними гомополімерами стиролу або співполімерами стиролу є прозорий полістирол (GPPS), ударостійкий полістирол (HIPS), аніонно полімеризований полістирол або ударостійкий полістирол (A-IPS), півполімери стирол--метилсстирол, полімери акрилонітрил-бутадієн-стирол (ABS), стирол-акрилонітрил (SAN), акрилонітрил-стиролакриловий естер (ASA), метилакрилат-бутадієн-стирол (MBS), полімери метилметакрилатакрилонітрил-бутадієн-стирол (MABS) або їх суміші, або використовуються з поліфеніленовим етером (PPE). Перевага надається використанню полімерних частинок, більш переважно полімерам стирол або співполімерам стиролу, більш особливо гомополімерам стиролу, що мають молекулярну масу в інтервалі від 70000 до 400000 г/моль, більш переважно від 190000 до 400000 г/моль, ще переважно від 210000 до 400000 г/моль. Ці спінені полістирольні частинки або спінені частинки співполімеру стиролу можуть бути без здійснення або зі здійсненням особливих заходів для зменшення кількості спінювача застосовані далі для одержання лігноцелюлозної речовини. Cпінюваний полістирол або спінюваний співполімер стиролу або спінений полістирол або спінений співполімер стиролу зазвичай мають антистатичне покриття. Спінені полімерні частинки B зазвичай в нерозплавленому стані навіть після пресування утворюють лігноцелюлозний матеріал, це означає, що полімерні частинки B мають загалом непроникають або пронизують лігноцелюлозні частинки, але замість цього розподілені між лігноцелюлозними частинками. Полімерні частинки B можуть загалом бути відокремлені від лігноцелюлози за допомогою фізичних методів, наприклад, після подрібнення лігноцелюлозного матеріалу. Загальна кількість спінених полімерних частинок B, виходячи із загальної сухої маси ядра, зазвичай знаходиться в інтервалі 1 мас.%-25 мас.%, переважно 3%-20 мас.%, більш переважно 5 мас.%-15 мас.%. Це вважається перевагою, що узгоджуються розміри описаних вище спінених полімерних частинок B з лігноцелюлозними частинками, переважно дерев’яними частинками A), або навпаки. Ці вимірювання приведені нижче через відношення відповідних значень d’ (з функції РозінаРаммлера-Сперлінга-Веннета) лігноцелюлозних частинок, переважно дерев’яні частинки A, і спінених полімерних частинок B. Наприклад, функція Розіна-Раммлера-Сперлінга-Веннета описана в DIN 66145. Значення d’ визначають проводячи гранулометричний аналіз перше за все для визначення гранулометричного складу спінених полімерних частинок B і лігноцелюлозних частинок, переважно дерев’яних частинок, A, аналогічно до DIN 66165, Частини 1 і 2. Значення гранулометричного аналізу потім вставляють у функцію Розіна-РаммлераСперлінга-Веннета і розраховують d’. Функція Розіна-Раммлера-Сперлінга-Веннета наступна: n R = 100*exp(-(d/d') )) Визначення параметрів є наступним: R залишок (мас.%), що залишився на відповідному ситі d розмір частинки d’ розмір частинки при 36,8 мас.% залишку n ширина гранулометричного складу Високопридатні лігноцелюлозні частинки A, переважно дерев’яні частинки, мають значення d’ згідно з Розін-Раммлер-Сперлінг-Веннет (формулювання і визначення значення d’ як описано 5 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 вище) в інтервалі від 0,1 до 5, переважно від 0,3 до 3 і більш переважно від 0,5 до 2,75. Високопридатні лігноцелюлозні матеріали одержуються, коли значення d’ згідно з РозінРаммлер-Сперлінг-Веннет лігноцелюлозних частинок, переважно дерев’яних частинок A, і для спінених полімерних частинок B мають наступні відношення: d’ частинки A ≤ 2,5 d’ частинки B, переважно d’ частинки A ≤ 2,0 d’ частинки B, більш переважно d’ частинки A ≤ 1,5 d’ частинки B, дуже переважно d’ частинки A ≤ d’ частинки B. Загальна кількість зв’язувача C, виходячи із загальної маси ядра, знаходиться в інтервалі від 1 мас.% до 50 мас.%, переважно 2%-15 мас.%, більш переважно 3%-10 мас.%. Загальна кількість зв’язувача F, виходячи із загальної сухої маси зовнішнього шару(ів), знаходиться в інтервалі від 1 мас.% до 30 мас.%, переважно 2%-20 мас.%, більш переважно 3%-15 мас.%. Зв’язувачи компонента C і компонента F можуть вибиратись з групи, що містить фенопластну смолу, амінопластну смолу і органічний ізоціанат, що має принаймні дві ізоціанатні групи, використовуючи ідентичні або різні зв’язувачі або суміші зв’язувачі компонентів C і F, переважно, різні зв’язувачі, з особливо перевагою, що надається фенопласту і амінопласту в обох випадках. Масовий вміст у випадку фенопластної або амінопластної смоли стосується твердих речовин, що містить відповідний компонент (визначали випаровуванням води при 120°C протягом 2 годин у відповідності з Günter Zeppenfeld, Dirk Grunwald, Klebstoffe in nd der Holz- und Möbelindustrie, 2 edition, DRW-Verlag, сторінка 268), в той час як стосовно ізоціанату, більш особливо PMDI (полімерний дифенілметандіізоціанат), це стосується ізоціанатного компонента по суті, іншими словами, наприклад, без розчинника або середовища емульгування. Термін "фенопласт"” стосується синтетичних смол або модифікованих продуктів, одержаних конденсуванням фенолу з альдегідами. Окрім незаміщеного фенолу, похідні фенолу використовуються для одержання фенопластних смол. Ними є крезоли, ксиленоли і інші алкілфеноли (наприклад п-трет-бутилфенол, п-трет-октилфенол і п-трет-нонілфенол), арилфеноли (наприклад, фенілфенол і нафтоли) і дивалентні феноли (такі як резорцин і бісфенол A). Найбільш важливим альдегідним компонентом є формальдегід, що використовується в різних формах, включаючи водний розчин і твердий параформальдегід, а також сполуки, що продукують формальдегід. Інші альдегіди (наприклад, ацетальдегід, акродлеїн, бензальдегід і фурфураль) використовуються в більш обмежених рамках, також як і кетони. Фенопластні смоли можна модифікувати за допомогою хімічних реакцій метилолу або фенольних гідроксильних груп і/або за допомогою фізичного диспергування у модифікувальному агенті (EN ISO 10082). Переважними фенопластними смолами є фенолальдегідні смоли, найбільш переважно фенол-формальдегідні смоли. Фенол-формальдегідні смоли (так звані PF смоли) відомі з, ге наприклад, Kunststoff-Handbuch, 2 видання, Hanser 1988, том 10, “Дуропласт”, сторінки 12-40. Як амінопластної смоли можливе використання всіх амінопластних смол відомих фахівцю в цій галузі, переважно тих, що відомі для одержання деревовмісних матеріалів. Смоли цього виду а також їх одержання описується, наприклад, Ullmanns Enzyklopädie der technischen те Chemie, 4 , перевірене і доповнене видання, Verlag Chemie, 1973, сторінки 403-424 “Амінопласт”, і Ullmann’s Encyclopedia of Industrial Chemistry, том A2, VCH Verlagsgesellschaft, 1985, сторінки 115-141 “Аміносмоли”, а також в M. Dunky, P. Niemz, Holzwerkstoffe und Leime, Springer 2002, сторінки 251-259 (UF смоли) і сторінки 303-313 (MUF і UF з низьким вмістом меламіну). По суті, вони є продуктами поліконденсації сполук, що мають принаймні одну необов’язково частково заміщену органічними радикалами - аміногрупу або карбамідну групу (карбамідна група також називається карбоксамідною групою), переважно карбамідною групою, переважно сечовини або меламіну, і альдегіду, переважно формальдегіду. Переважними продуктами поліконденсації є сечовино-формальдегідні смоли (UF смоли), меламінформальдегідні смоли (MF смоли) або меламінвмісні сечовино-формальдегідні смоли (MUF смоли), більш переважно сечовино-формальдегідні смоли, наприклад, клеї Kaurit від BASF SE. Особливо переважними продуктами поліконденсації є такі, в яких молярне співвідношення альдегіду до - необов’язково частково заміщеної органічними радикалами - аміногрупи і/або карбамідної групи знаходиться в інтервалі від 0,3:1 до 1:1, переважно 0,3:1-0,6:1, більш переважно 0,3:1-0,55:1, особливо переважно 0,3:1-0,5:1. Коли амінопласти використовуються у комбінації з ізоціанатами, молярне співвідношення альдегіду до - необов’язково частково заміщеної органічними радикалами - аміногрупи і/або карбамідної групи знаходиться в інтервалі від 0,3:1 до 1:1, переважно 0,3:1-0,6:1, більш переважно 0,3:1-0,45:1, особливо переважно 0,3:1 6 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,4:1. Вказані амінопластні смоли використовуються зазвичай у рідкій формі, зазвичай як 25 мас.%-90 мас.% розчин, переважно 50%-70 мас.% розчин, переважно у вигляді водного розчину, але також можуть у твердій формі. Вміст твердих речовин в рідкій водній амінопластній смолі можна визначити у відповідності з ге Günter Zeppenfeld, Dirk Grunwald, Klebstoffe in der Holz- und Möbelindustrie, 2 видання, DRWVerlag, сторінка 268. Складові зв’язувача C і зв’язувача F можуть бути використані у чистому вигляді - тобто, наприклад, амінопластна смола, або органічний ізоціанат, або PF смола як єдина складова зв’язувача C або зв’язувача F. Однак, крім того, смоляні складові зв’язувача C і зв’язувача F також можуть бути використані як комбінація двох або більше складових зв’язувача C і/або зв’язувача F; ці комбінації переважно містять амінопластну смолу і/або фенопластну смолу. В одному з переважних втілень, комбінація амінопласту і ізоціанату може бути використана як зв’язувач C. В цьому випадку, загальна кількість амінопластної смоли в зв’язувачі C, виходячи із загальної сухої маси ядра, знаходиться в інтервалі від 1 мас.% до 45 мас.%, переважно 4%-14 мас.%, більш переважно 6%-9 мас.%. Загальна кількість органічного ізоціанату, переважно олігомерного ізоціанату, що має 2-10, переважно 2-8 мономерних одиниць і в середньому принаймні одну ізоціанатгу групу на мономерну одиницю, більш переважно PMDI, в зв’язувачі C, виходячи із загальної сухої маси ядра, знаходиться в інтервалі від 0,05 мас.% до 5 мас.%, переважно 0,1 мас.%-3,5 мас.%, більш переважно 0,5 мас.%-1,5 мас.%. Компоненти D і G може кожен незалежно один від одного містити різні або ідентичні, переважно ідентичні отверджувачі, що відомі фахівцю в цій галузі, або їх суміші. Ці компоненти зазвичай використовуються, якщо зв’язувач C і/або F містить амінопластні або фенопластні смоли. Ці отверджувачі переважно додають до зв’язувача C і/або F, в інтервалі, наприклад, від 0,01 мас.% до 10 мас.%, переважно 0,05 мас.%-5 мас.%, більш переважно 0,1 мас.%-3 мас.%, виходячи із загальної кількості амінопластної смоли або фенопластної смоли. Під отверджувачами для компонента амінопластної смоли або для компонента фенопластної смоли тут розуміються всі хімічні сполуки з будь-якою молекулярною масою, що прискорюють або викликають поліконденсацію амінопластної смоли або фенопластної смоли. Однією з найбільш придатних груп отверджувачів амінопластної смоли або фенолформальдегідної смоли є органічні кислоти, неорганічні кислоти, кислі солі органічних кислот і кислі солі неорганічних кислот або кислотоутворюючі солі, такі як солі амонію або кислі солі органічних амінів. Компоненти цієї групи звичайно також можуть бути використані у вигляді сумішей. Прикладами є сульфат амонію, або нітрат амонію, або органічні або неорганічні кислоти, наприклад, сірчана кислота, мурашина кислота або кислоторегенеруючі речовини, такі як хлорид алюмінію, сульфат алюмінію або їх суміші. Однією з переважних груп отверджувачів для амінопластної смоли або фенопластної смоли є органічні або неорганічні кислоти, такі як азотна кислота, сірчана кислота, мурашина кислота, оцтова кислота і полімери з кислотними групами, такі як гомополімери або співполімери акрилової кислоти або метакрилової кислоти або малеїнової кислоти. Фенопластні смоли, переважно фенол-формальдегідні смоли також можуть бути отверджені шляхом підлуговування. Для цього переважно використовують карбонати або гідроксиди, такі як карбонат калію і гідроксид натрію. Додаткові приклади отверджувачів для амінопластних смол відомі з M. Dunky, P. Niemz, Holzwerkstoffe und Leime, Springer 2002, сторінки 265-269, і додаткові приклади отверджувачів для фенопластних смол, переважно фенол-формальдегідних смол, відомі з M. Dunky, P. Niemz, Holzwerkstoffe und Leime, Springer 2002, сторінки 341-352. Лігноцелюлозні матеріали винаходу можуть додатково містити звичайні комерційні добавки і добавки відомі фахівцю в цій галузі, як компонент D і як компонент G, незалежно одна від одної, однакові або різні, переважно однакові добавки, в кількості від 0% до 10 мас.%, переважно 0,5 мас.%-5 мас.%, більш переважно 1 мас.%-3 мас.%, прикладами є гідрофобізуючі агенти, такі як емульсії парафінів, протигрибкові агенти, поглиначі формальдегіду, такі як сечовина або поліаміни, і вогнезахисні склади. Товщина лігноцелюлозних матеріалів винаходу із спіненими полімерними частинками в ядрі і з лігноцелюлозними волокнами у зовнішніх шарах змінюється в залежності від галузі застосування і загалом знаходиться в інтервалі від 0,5 до 100 мм, переважно в інтервалі від 10 до 40 мм, більш особливо від 15 до 20 мм. В переважному втіленні винаходу, спінені полімерні частинки B неоднорідно розподілені в ядрі. Це означає, що масове співвідношення X спінених полімерних частинок B до 7 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 лігноцелюлозних частинок A у зовнішніх областях ядра (“зовнішня частина”) відрізняється від масового співвідношення Y спінених полімерних частинок B до лігноцелюлозних частинок A у внутрішній області ядра (“внутрішня частина”), іншими словами більше або менше у зовнішніх областях ядра (“зовнішня частина”), ніж у внутрішній області ядра (“внутрішня частина”). Внутрішня область зазвичай відокремлена від двох зовнішніх областей ядра площинами, що розтягнулись паралельно до площини панелі. Під внутрішньою частиною ядра розуміють область, що складає 20%-80 мас.%, переважно 30%-70 мас.%, більш переважно 40%-60 мас.%, більш особливо 45 мас.%-55 мас.%, особливо переважно 50 мас.% загальної сухої маси ядра і розташована між двома зовнішніми областями. Дві зовнішні області можуть мати таку ж саму масу, іншими словами, в кожному випрадку 25 мас.%, або приблизно таку ж саму масу, тобто, 25,01:24,99%-25,99:24,01 мас.%, переважно 25,01:24,99%-25,8:24,2%, більш переважно 25,01:24,99%-25,6:24,4%, більш особливо 25,01:24,99%-25,4:24,6%, або різну масу, виходячи із загальної сухої маси ядра, тобто, 26:24%-40:10 мас.%, переважно 26:24%-30:20 мас.%, більш переважно 26:24%-27:23 мас.%, більш особливо 26:24%-26,5:23,5 мас.%. Загальна сума внутрішньої області і двох зовнішніх областей ядра складає 100 мас.%. Для визначення масового співвідношення X спінених полімерних частинок B до лігноцелюлозних частинок A у зовнішніх областях ядра, використовують всі спінені полімерні частинки B і всі лігноцелюлозні частинки A, що пресовані в дві зовнішні області. В цьому випадку, співвідношення X’, яке описує співвідношення полімерних частинок B до лігноцелюлозних частинок A в одній з двох зовнішніх областей, може відрізнятись від або бути таким же самим як співвідношення X”, що описує співвідношення в інших двох зовнішніх областях. В матеріалі винаходу, співвідношення Z між масовим співвідношенням X спінених полімерних частинок до лігноцелюлозних частинок у зовнішніх областях ядра (“зовнішня частина”) і масове співвідношення Y спінених полімерних частинок до лігноцелюлозних частинок у внутрішній області ядра (“внутрішня частина”) становить 1,05:1-1000:1, переважно 1,1:1-500:1, більш переважно 1,2:1-200:1. В особливо переважному втіленні, це співвідношення Z становить 0,001:1-0,95:1, переважно 0,002:1-0,9:1, більш переважно 0,005:1-0,8:1. Неоднорідне розподілення полімерних частинок B в ядрі можна забезпечити наступним чином: Одержують множину сумішей компонентів A, B, C і D, що містять різні масові співвідношення компонентів A і B. Ці суміші розсіюють вряд. В цьому випадку, відбувається тільки незначне перемішування або ні сумішей з різними масовими співвідношеннями компонентів A і B. Як результат, можна одержати неоднорідне розподілення спінених полімерних частинок в ядрі лігноцелюлозного матеріалу. В цьому контексті, і дерев’яні частинки A, і полімерні частинки B можна завчасно розділити на різні фракції, наприклад, шляхом просівання. Кожна з сумішей може містити різні фракції дерев’яних частинок A і/або полімерних частинок B. В іншому втіленні винаходу, неоднорідний розподіл полімерних частинок В у ядрі забезпечують шляхом сепаруючого насипання частинок. При цьому для насипання частинок використовують пристрій, за допомогою якого кульки залежно від розміру та/або маси концентруються або у зовнішніх, або у внутрішніх зонах середнього шару. Для цього, наприклад, суміш A, B, C, D насипають із застосуванням системи сит. У переважній формі виконання винаходу цю систему оснащують дзеркально симетрично розміщеними ситами із різним розміром чарунок. Особливо переважно основу, на який укладений матеріал для нижнього зовнішнього шару, переміщують під насипним пристроєм, в якому систему сит встановлено таким чином, що на початковій ділянці насипного пристрою (в напрямку здійснення технологічного процесу) розміщені сита з меншим розміром чарунок, причому розмір чарунок зростає в напрямку всередину до середньої ділянки насипної станції та знову зменшується на кінцевій ділянці станції. Завдяки такому розміщенню сит дрібні лігноцелюлозні частинки потрапляють у зовнішні близькі до зовнішніх шарів ядра, а великі лігноцелюлозні частинки - у внутрішню частину ядра. Водночас дрібні полімерні частинки потрапляють у зовнішні області ядра, а великі полімерні частинки - у внутрішню область ядра. Завдяки цьому залежно від розподілу лігноцелюлозних і полімерних частинок за розміром утворюються різні масові співвідношення між лігноцелюлозними частинками A і пласичними частинками B. Подібні насипні станції описані в публікаціях EP-B-1140447 та DE-C-19716130. Наприклад, насипна станція для лігноцелюлозних частинок може містити два дозувальних бункери, в кожному з яких розміщено множину розрівнювальних гребінчатих рейок. Насипний матеріал, який містить частинки A різного розміру і компоненти B, C і D ("суміш ядра"), може бути напрямлений у дозувальні бункери (наприклад, згори). На нижній стороні кожного з цих дозувальних бункерів може бути розміщений переміщуваний за допомогою двох напрямних роликів нижній стрічковий транспортер, який разом із розвантажувальним валком утворює 8 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 розвантажувальний пристрій для суміші середнього шару. Під кожним із розвантажувальних валків може бути розміщений переміщуваний за допомогою двох напрямних роликів безкінечний стрічковий скребковий транспортер, нижня колона якого виконана з можливістю переміщення над ситовими пристроями з різним розміром чарунок, завдяки чому утворюються різні ділянки ситових пристроїв. Ситові пристрої разом зі скребковими транспортерами утворюють фракціонувальні пристрої, за допомогою яких можна розділяти на фракції лігноцелюлозні частинки A і полімерні частинки B суміші середнього шару. Ділянки ситових пристроїв при цьому можуть бути розташовані таким чином, що дрібні лігноцелюлозні частинки A та полімерні частинки B в кожному випадку в зовнішніх відносно напрямку транспортування безкінечної смуги стружкового матеріалу зонах насипної станції насипають на нижній покривний шар, у той час як великі лігноцелюлозні частинки A та полімерні частинки B за допомогою внутрішніх зон фракціонувальних пристроїв насипають на зовнішній шар (див. докладно публікацію EP-B-1140447). Згідно з іншим переважним втіленням винаходу принаймні частина порціонуючих ділянок у кожному випадку містить ковзний елемент, який прилягає до поверхні ситового пристрою і при переміщенні порціонуючих ділянок переміщується ковзанням над поверхнею ситового пристрою. Завдяки ковзному елементу, який з легким натиском прилягає до поверхні ситового пристрою, для кожної або принаймні частини порціонуючих ділянок додатково посилюється ефект очищення, який виникає при переміщенні порціонуючих ділянок над поверхнею ситового пристрою вздовж нього. Одночасно за допомогою ковзних елементів зростає компонента сили, яка діє на частинки перпендикулярно поверхні сит, завдяки чому досягається збільшення їхньої пропускної здатності. Переважно транспортувальний пристрій виконують зокрема у формі безкінечної стрічки скребкового транспортера. Таким чином забезпечується можливість створення особливо простої та економічної конструкції транспортувального пристрою. При цьому стрічка скребкового транспортера переважно принаймні в частковій зоні в напрямку перпендикулярно поверхні ситового пристрою виконана проникною для частинок, завдяки чому частинки можна насипати із дозувального бункера за допомогою його підвідного пристрою крізь стрічку скребкового транспортера на ситовий пристрій. Це дозволяє не застосовувати дорогу конструкцію підвідного пристрою. Згідно з іншою переважною формою виконання винаходу скребковий транспортер оснащений зокрема пластинчатими скребками, розміщеними переважно з рівномірними інтервалами на безкінечному виконаному в формі ланцюга або стрічки несучому елементі. Несучий елемент при цьому в кожному випадку може бути встановлений на скребках по центру. Проте, може бути передбачено також кілька, зокрема два виконаних у формі ланцюгів або стрічок несучих елементів, кожен із яких закріплений у зоні поблизу бічних зовнішніх кромок пластинчатих скребків. Завдяки цьому підвищується стабільність скребкового транспортера відповідної винаходові конструкції. Переважно скребки закріплені на несучому елементі чи на несучих елементах з можливістю від'єднання та/або виконані повітронепроникними. Таким чином забезпечується, по-перше, оптимальне узгодження застосовуваних скребків із застосовуваними ситовими пристроями, а по-друге - можливість заміни зношених скребків новими. Згідно з іншою переважною формою виконання винаходу кожен із ковзних елементів утворений ділянкою скребка. Це дозволяє реалізувати особливо економічну конструкцію відповідного винаходові пристрою, оскільки для утворення ковзних елементів не потрібні окремі конструктивні елементи. Зокрема принаймні утворюючі ковзні елементи ділянки скребків виконані гнучкими, наприклад із ебоніту. Завдяки цьому забезпечується можливість узгодження ковзних елементів із поверхнею ситового пристрою, тому навіть при певній нерівності поверхні сит забезпечується прилягання ковзних елементів до поверхні ситового пристрою із певним натиском по всій їх ширині, а також вздовж всього шляху їх переміщення. Згідно з іншою переважною формою виконання винаходу принаймні утворюючі ковзні елементи ділянки скребків виконаними стійкими до стирання і мають зокрема стійке до стирання покриття, наприклад із тефлону. Утворюючі ковзні елементи ділянки скребків при цьому можуть бути виконані або в формі суцільної деталі зі скребками, або як окремі конструктивні елементи. Якщо ковзні елементи виконані в формі окремих конструктивних елементів, їх встановлюють на скребках переважно з можливістю від'єднання, тому їх можна заміняти в разі зносу. Згідно з іншою переважною формою виконання винаходу принаймні утворюючі ковзні елементи ділянки скребків виконані з гідрофобного неадгезивного матеріалу. Це дозволяє уникнути прилипання змочених зв'язуючим засобом частинок до скребків, що могло б призвести до обмеження приймальної здатності порціонуючих ділянок. Згідно з іншою переважною формою виконання винаходу ситовий пристрій містить зокрема дві ситових зони з чарунками різних розмірів. Завдяки цьому забезпечується розділення на фракції шляхом просіювання частинок різного розміру крізь різні ситові зони з різними розмірами чарунок. 9 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зокрема ситові зони при цьому розміщені послідовно горизонтально в напрямку переміщення послідовних порціонуючих ділянок, виконаних з можливістю переміщення над поверхнею ситового пристрою, причому переважно розміри чарунок ситової зони/ситових зон ситових, розміщених у напрямку переміщення порціонуючих ділянок, є більшими, ніж розміри чарунок ситової зони/ситових зон, розміщених в напрямку, протилежному напрямку переміщення. Завдяки цьому при проходженні порціонуючих ділянок по поверхні сит крізь ситовий пристрій спочатку просіюються частинки меншого діаметру, в той час як після цього в наступній ситовій зоні крізь сито просіюються частинки наступної більшої фракції. Таким чином, залежно від кількості ситових зон і розміру чарунок сита, досягається бажане фракціонування частинок. Фракціоновані частинки при цьому відповідно до ситових зон можна насипати або в різні приймальні пристрої для різних фракцій частинок, або, наприклад, на розміщену під ситовим пристроєм переміщувану стрічку транспортера, на якій таким чином можна утворювати безкінечну смугу зі стружкового матеріалу (Vlies) різним розподілом частинок по її товщині. Згідно з наступним переважним втіленням винаходу, переміщення безкінечної стрічки скребкового транспортера забезпечується за допомогою двох напрямних роликів, причому нижня ділянка стрічки безпосередньо ковзає по поверхні ситового пристрою, а верхня ділянка стрічки переміщується на певній відстані від поверхні ситового пристрою, зокрема в кожному випадку паралельно поверхні ситового пристрою. Таким чином забезпечується особливо компактна конструкція відповідного винаходові пристрою. Переважним при цьому є розміщення принаймні на одному кінці стрічки скребкового транспортера, зокрема в зоні напрямних роликів, приймального пристрою для відокремлених частинок. Такими частинками можуть бути наявні в насипному матеріалі сторонні предмети, такі як, наприклад, гвинти або цвяхи; проте, це можуть бути також грудки або частинки, розмір яких перевищує максимально допустимий, внаслідок чого вони не можуть проникнути навіть крізь більші чарунки ситового пристрою, тому їх відокремлюють і відводять. Згідно з іншим переважним втіленням винаходу між верхньою та нижньою ділянками стрічки принаймні на деяких ділянках передбачена горизонтальна розділювальна перегородка, причому скребки своїми протилеглими утворюючим ковзні елементи ділянкам торцями прилягають до цієї розділювальної перегородки, внаслідок чого ці торці при переміщенні порціонуючих ділянок переміщуються вздовж розділювальної перегородки над нею. У цьому втіленні винаходу із дозувального бункера за допомогою його підвідного пристрою нанесений на розділювальну перегородку насипний матеріал може бути спочатку перенесений у визначене положення між напрямними роликами. При цьому згідно з переважною формою виконання винаходу розділювальна перегородка може простягатися від одного напрямного ролика в напрямку переміщення верхньої ділянки стрічки до протилеглого іншого напрямного ролика, причому між цим іншим напрямним роликом і оберненим до цього іншого напрямного ролика торцем розділювальної перегородки утворюється зона, яка є проникною для частинок в напрямку перпендикулярно поверхні ситового пристрою. Зокрема якщо ця зона утворена іншим ситовим пристроєм, чарунки якого мають відносно більший діаметр, при цьому може відбуватися попереднє відокремлення сторонніх предметів або частинок, розмір яких перевищує розмір цих чарунок. Лише ти частинки, які проходять крізь чарунки наступного ситового пристрою, падають на розміщений внизу ситовий пристрій, крізь який вони потрапляють на транспортний пристрій, за допомогою якого переміщуються далі. Згідно з іншою переважною формою виконання винаходу передбачено два стрічкових скребкових транспортери, які розміщені послідовно один за іншим у поздовжньому напрямку, причому стрічкові скребкові транспортери розміщені зокрема дзеркально симетрично один відносно іншого. Переважним при цьому є підключення після підвідного пристрою дозувального бункера розподілювального пристрою, зокрема в формі маятникового розподільника, за допомогою якого частинки, відведені з дозувального бункера через підвідний пристрій, можуть бути підведені зокрема поперемінно на обидва стрічкових скребкових транспортери. Така конструкція дозволяє розподіляти частинки з дозувального бункера між двома різними стрічковими скребковими транспортерами. Зокрема якщо обидва стрічкових скребкових транспортери виконані з можливістю приведення в рух у протилежних напрямках, завдяки чому обидві верхні ділянки стрічки можуть рухатися в протилежних напрямках, і між верхньою та нижньою ділянками стрічки вже описаним чином передбачена розділювальна перегородка, частинки, насипані за допомогою розподільного пристрою на відповідну розділювальну перегородку, можуть бути відтранспортовані до зовнішніх протилежних торців скребкових транспортерів і звідти в кожному випадку висипані на ситові пристрої, які розміщені під стрічковими скребковими транспортерами. При відповідних розмірах чарунок цих ситових пристроїв, зокрема якщо розмір чарунок сит зростає в напрямку переміщення нижніх ділянок стрічки транспортера, на розміщеному під ситовими пристроями, переміщуваному стрічковому 10 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 55 60 транспортері, на якому вже насипаний нижній покривний шар, можна формувати матеріал для середнього шару таким чином, що в зовнішніх зонах середнього шару концентруються дрібні лігноцелюлозні частинки A та полімерні частинки B, а у внутрішній зоні середнього шару концентруються великі лігноцелюлозні частинки A та полімерні частинки B. Замість розподілювального пристрою можуть бути передбачені, наприклад, також два дозувальних бункери, з яких частинки вивантажують на обидва стрічкових скребкових транспортери. Переважно ситовий пристрій та/або наступний ситовий пристрій в усіх формах виконання винаходу виконані в формі хитного сита або вібраційного сита. При цьому вивантажуваний на ситовий пристрій насипний матеріал додатково розпушується, завдяки чому наявні на периферийних ділянках сит, дрібні і насамкінець середні частинки швидше потрапляють до отворів сита і просіюються крізь них (докладніше див. публікацію DE-C-197 16 130). Іншим переважним втіленням є застосування роликової насипної системи, оснащеної спеціальними профільованими вальцями (вальцьовим сепаратором). При цьому також вибирають переважно симетричну конструкцію, завдяки чому дрібні лігноцелюлозні частинки A та дрібні полімерні частинки B потрапляють у зовнішні області ядра, утворюючи таким чином зовнішній шар, а великі лігноцелюлозні частинки A та/або великі полімерні частинки B потрапляють у внутрішню область ядра. Одним з особливо переважних втілень є застосування TM одного або кількох формувальних машин марки ClassiFormer . Придатним до застосування є, наприклад, формувальна машина марки Classiformer CC компанії Dieffenbacher, що має симетричну конструкцію. В альтернативному варіанті можуть бути застосовані дві формувальні машини марки Classiformer C, які розміщені одна за одною і орієнтовані в протилежних напрямках. Лігноцелюлозні матеріали, як наприклад, деревні матеріали, є недорогою і ресурсозберігаючою альтернативою цільній деревині, і та набули великого значення зокрема в меблевій промисловості, а також для виготовлення ламінатних підлог і як будівельні матеріали. Як вихідні матеріали застосовують зазвичай деревні частинки різного розміру, наприклад деревну стружку або деревні волокна із різних порід дерев. Такі деревні частинки в звичайному випадку спресовують із природними та/або синтетичними зв'язуючими засобами і в разі потреби з додаванням інших добавок для одержання плито- або смугоподібних деревностружкових матеріалів. Полегшені деревинні матеріали мають велике значення з наведених далі причин: Застосування полегшених деревинних матеріалів дозволяє спростити роботу кінцевого споживача з продуктами, наприклад при пакуванні, транспортуванні, розпаковуванні або збиранні меблів. Транспортування і пакування полегшених деревинних матеріалів потребує менших витрат; крім цього, при виготовленні полегшених деревинних матеріалів можна заощаджувати витрати на матеріали. Можуть бути також зменшені витрати енергії транспортними засобами, які використовують для транспортування полегшених деревинних матеріалів. Із застосуванням полегшених деревинних матеріалів можна більш економічно виготовляти, наприклад, декоративні елементи, які потребують великих витрат матеріалів, робочі панелі і стіни більшої товщини для кухонь. Для багатьох галузей застосування, наприклад, при виготовленні меблів для ванних і кухонь чи для внутрішнього опорядження будівель необхідні легкі та економічні лігноцелюлозні матеріали з поліпшеними механічними параметрами, наприклад, підвищеною міцністю при згинанні. Крім цього, подібні матеріали повинні мати кращу якість поверхні для забезпечення можливості нанесення покриттів, наприклад лакування, з хорошими параметрами. Приклади 1. Одержання спінених полімерних частинок Спінюваний полістирол Polystyrol Kaurit® Light 200 від BASF SE слугував вихідним матеріалом. Полістирольні частинки обробляли парою і спінювали до об’ємної густини 50 г/л в в пристрої для попереднього спінювання. Cпінені полімерні частинки, одержані таким чином (компонент B), зберігали при кімнатній температурі у тканому проникному для повітря мішку 7 днів до використання. 2. Одержання деревинних матеріалів Одержували три різні суміші вихідних матеріалів для кожного деревинного матеріалу. Суміш 1: Компоненти E, F, G для покривних шарів Суміш 2: Компоненти A, B, C, D для зовнішньої області ядра Суміш 3: Компоненти A, B, C, D для внутрішньої області ядра Компонент B не використовували в порівняльному прикладі 1, тобто, суміші 2 і 3 містили тільки компоненти A, C і D. Для порівняльного прикладу 2 і прикладу 3 згідно з винаходом, суміші 2 і 3 є ідентичними. В порівняльних прикладах 1 і 2, суміш 1 містить дерев’яну стружку як 11 UA 113421 C2 5 10 15 20 25 30 35 40 45 50 компонент E, у всіх інших прикладах деревинні волокна. Кожну суміш одержували в лабораторному міксері, де тверді складові вводили першими і перемішували. Рідкі складові змішували к колбі і потім розпилювали на суміш. Для суміші 1, використовували тонкошарові ялинкові стружки, що мають вміст вологи 5,9%, або деревинні волокна, що мають вміст вологи 2,8% (компонент E). Для сумішей 2 і 3, використовували стружки середньої товщини, що мають вміст вологи 3,2% (компонент A). Як зв’язувач використовували клей Kaurit® 347, що має вміст твердих речовин 67% від BASF SE (компоненти C і F). Для суміші 1, до введення клею до твердих складових суміші до нього додавали 40 масових частин води і 1 масову частину 52% розчину сульфату амонію (в кожному випадку виходячи з 100 масових частин клею Kaurit 347). Для сумішей 2 і 3, до введення клею до твердих складових суміші до них додавали 4 масові частини 52% розчину сульфату амонію (виходячи з 100 масових частин клею Kaurit 347). Для покривних шарів (суміш 1), кількість суміші клею підбирали таким чином, щоб доданий клей становив 10%, тобто 10 масових частин клею (виходячи з твердих речовин) на 100 масових частин E (виходячи з твердих речовин). Для ядра (обидва для зовнішньої області - суміш 2 - і для внутрішньої області ядра - суміш 3), кількість суміші клею підбирали таким чином, щоб доданий клей становив 8,0%, тобто 8,0 масових частин клею (виходячи з твердих речовин) pна 100 масових частин суміші A і B (виходячи з твердих речовин). Суміші потім поміщали зверху один на один шарами на 30 × 30 см матрицю так що отримували деревний матеріал, що має симетричну структуру, що складається з 5 шарів (послідовність: суміш 1, суміш 2, суміш 3, суміш 2, суміш 1). Кількості підбирали так, щоб масове співвідношення шарів (виходячи із сухої речовини) було в кожному випадку 15,5:20,5:28:20,5:15,5. У всіх прикладах, що містять компонент B, масове співвідношення загальної кількості компонента B, що міститься у трьох внутрішніх шарах, до загальної кількості компонента А, що у трьох внутрішніх шарах є однаковим (виходячи з твердих речовин). Загальну масу деревного матеріалу підбирали таким чином, щоб одержати бажану густину при визначеній товщині 18,5 мм в кінці процесу одержання. Деревний матеріал потім попередньо пресували холодним і потім піддавали гарячому пресуванню. Отримували товщину 16 мм. Температура пресування в кожному випадку була 210°C і час пресування був 210 с. 3. Дослідження деревних матеріалів 3.1 Густина Визначення густини проводили через 24 години після одержання згідно з EN 1058. 3.2 Поперечна межа міцності Визначення поперечної межі міцності проводили у відповідності з EN 319. 3.3 Міцність на згин і модуль пружності Е при згині Визначення міцності на згин і E модуля при згині проводили у відповідності з DIN EN 310. 3.4 Опір витяганню гвинтів Визначення опору витягуванню гвинтів проводили у відповідності з DIN EN 320. Вимірювали лише опір витяганню гвинтів для поверхонь. 3.5 Міцність на відривання шарів Визначення міцності на відривання шарів як міри якості поверхні проводили у відповідності з DIN EN 311. Приклади Приклади 1 і 2: Порівняльні приклади використовували стружки з покривним шаром (з і без спінених полімерних частинок в ядрі) Приклади 3-7: Приклади згідно з винаходом 12 UA 113421 C2 [кг/м³] Прик- Комполад нент E 1 2 3 4 5 6 7 Стружки Стружки Волокна Волокна Волокна Волокна Волокна Поперечна межа міцності [Н/мм²] [Н/мм²] [Н] [Н/мм²] a) a) 502 0,44 6,5 590 0,6 0,075 0,075 1 506 0,57 8,4 680 0,8 0,075 0,075 1 495 0,59 12,2 770 0,8 0,083 0,063 1,32 495 0,59 12,5 790 1,0 0,102 0,036 2,83 503 0,57 13,1 820 1,0 0,064 0,092 0,70 500 0,63 12,0 760 0,9 0,036 0,136 0,26 493 0,68 12,3 770 0,8 Співвідношення X (“зовнішня частина”) Співвідношення СпіввідГусY (“внутрішня ношення Z (= тина частина”) X:Y) МіцОпір витя- Міцність на ність на ганню відривання згин гвинтів шарів a) цей порівняльний приклад не містить будь-яких спінених полімерних частинок 5 10 15 20 25 30 35 40 45 ФОРМУЛА ВИНАХОДУ 1. Лігноцелюлозний матеріал, що має ядро і два зовнішні шари, що містить в ядрі: A) 30-98 мас. % лігноцелюлозних частинок; B) 1-25 мас. % спінених полімерних частинок, що мають об'ємну густину в інтервалі від 10 до 3 150 кг/м , C) 1-50 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і D) 0-30 мас. % добавок і у зовнішніх шарах: E) 70-99 мас. % лігноцелюлозних волокон, F) 1-30 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і G) 0-30 мас. % добавок, де спінені пластмасові частинки В неоднорідно розподілені в ядрі, де масове співвідношення X спінених пластмасових частинок В і лігноцелюлозних частинок А у зовнішніх областях ядра ("зовнішня частина") відрізняється від масового співвідношення Y спінених пластмасових частинок В і лігноцелюлозних частинок А у внутрішній частині ядра ("внутрішня частина"). 2. Лігноцелюлозний матеріал, що має ядро і два зовнішні шари, де ядро складається з: A) 30-98 мас. % лігноцелюлозних частинок; B) 1-25 мас. % спінених пластмасових частинок, що мають об'ємну густину в інтервалі від 10 до 3 150 кг/м , C) 1-50 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і D) 0-30 мас. % добавок і у зовнішніх шарах: E) 70-99 мас. % лігноцелюлозних волокон, F) 1-30 мас. % одного або більше зв'язуючого, що вибирають з групи, яка складається з фенопластної смоли, амінопластної смоли і органічного ізоціанату, що має принаймні дві ізоціанатні групи, і G) 0-30 мас. % добавок, де спінені пластмасові частинки В неоднорідно розподілені в ядрі, де масове співвідношення X спінених пластмасових частинок В і лігноцелюлозних частинок А у зовнішніх областях ядра ("зовнішня частина") відрізняється від масового співвідношення Y спінених полімерних частинок В і лігноцелюлозних частинок А у внутрішній частині ядра ("внутрішня частина"). 3. Спосіб одержання лігноцелюлозного матеріалу за будь-яким з пп. 1-2, в якому змішують компоненти Е, F і G для зовнішніх шарів і компоненти А, В, С і D для ядра, де матеріал для ядра розсіюють таким чином, що утворюється неоднорідна суміш компонентів А і В. 13 UA 113421 C2 5 4. Спосіб одержання лігноцелюлозного матеріалу за п. 3, де неоднорідну суміш компонентів А і В одержують шляхом розсіювання різних сумішей з різними пропорціями А до В вряд. 5. Спосіб одержання лігноцелюлозного матеріалу за будь-яким з пп. 3-4, де неоднорідну суміш компонентів А і В одержують шляхом окремого розсіювання суміші, що містить А, В, С і D. 6. Застосування лігноцелюлозного матеріалу за будь-яким з пп. 1-2 для виготовлення меблів, для ламінованих підлог і для будівельних матеріалів або для одержання панелей для виготовлення меблів, для ламінованих підлог і для будівельних матеріалів. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюLignocellulosic materials with lignocellulosic fibers in the outer layers and expanded plastics particles present in the core, and process and use thereof

Автори англійськоюWeinkotz, Stephan, Lopez, Javier Portela, Gonzalez, Santiago Recaman, Schmidt, Michael

Автори російськоюВайнкётц Штэфан, Лопэс Хавьер Портэла, Гонсалес Сантьяго Рекаман, Шмидт Михаэль

МПК / Мітки

МПК: B27N 3/00

Мітки: ядрі, матеріали, лігноцелюлозними, спосіб, спіненими, волокнами, частинками, полімерними, шарах, лігноцелюлозні, застосування, зовнішніх, одержання, присутніми

Код посилання

<a href="https://ua.patents.su/16-113421-lignocelyulozni-materiali-z-lignocelyuloznimi-voloknami-u-zovnishnikh-sharakh-i-spinenimi-polimernimi-chastinkami-prisutnimi-v-yadri-ta-sposib-kh-oderzhannya-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Лігноцелюлозні матеріали з лігноцелюлозними волокнами у зовнішніх шарах і спіненими полімерними частинками, присутніми в ядрі, та спосіб їх одержання та застосування</a>

Попередній патент: Спосіб відтворення тканини печінки при експериментальному гепатиті

Наступний патент: Спосіб одержання харчового продукту з сушених плодів гороху

Випадковий патент: Пожежостійкий електричний кабель (варіанти)