Виливок з титану для гарячої прокатки з малою імовірністю появи поверхневих дефектів, а також спосіб його виробництва

Номер патенту: 115854

Опубліковано: 26.12.2017

Автори: Фудзії Хідекі, Кунієда Томонорі, Тацудзава Йосіцуґу

Формула / Реферат

1. Виливок з титану, який виконаний з комерційно чистого титану, що містить:

шар у діапазоні, який більше або дорівнює 1 мм у глибину на поверхні, що служить як прокатувана поверхня, причому цей шар містить один або більше елементів, вибраних з одного або обох зі щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента,

причому повна концентрація щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента у діапазоні, який більше або дорівнює 1 мм у глибину, є більш високою, ніж повна концентрація щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас. % і менше ніж 2,0 мас. %.

2. Виливок з титану за п. 1, в якому кожний зі щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента містить Аl, Sn і Zr.

3. Виливок з титану за п. 1, в якому шар, що містить один або більше елементів, що вибрані з одного або обох зі щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента, додатково містить 1,5 мас. % або менше одного або більше з β-стабілізуючих елементів.

4. Спосіб виробництва виливка з титану, що містить:

плавлення поверхні, що служить як прокатувана поверхня виливка з титану, разом з матеріалом, який містить один або більше елементів, вибраних з одного або обох зі щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента, з подальшим отвердженням цієї поверхні, причому повну концентрацію щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента у діапазоні, який більше або дорівнює 1 мм у глибину, встановлюють більш високою, ніж повна концентрація щонайменше одного a-стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас. % і менше ніж 2,0 мас. %.

5. Спосіб за п. 4, в якому матеріал, що містить один або більше елементів з a-стабілізуючих елементів і/або нейтральних елементів, включає одне або більше з порошку, стружки, дроту, тонкої плівки і ошурок.

6. Спосіб за п. 4, в якому поверхню виливка з титану плавлять за допомогою використовування одного або більше з нагрівання електронним променем, дугового нагрівання, нагрівання лазером, плазмового нагрівання і індукційного нагрівання.

7. Спосіб за п. 4, в якому поверхню виливка з титану плавлять у вакуумному середовищі або у атмосфері інертного газу.

Текст

Реферат: Запропонований виливок з титану для гарячої прокатки виконаний з комерційно чистого титану, що містить розплавлений і повторно отверджений шар у діапазоні, який більше або дорівнює 1 мм у глибину на поверхні, що служить як прокатувана поверхня, причому цей розплавлений і повторно отверджений шар одержують шляхом додавання до цієї поверхні одного або більше елементів з -стабілізуючих елементів і/або нейтральних елементів, плавлення і повторного отвердження цієї поверхні. Середнє значення повної концентрації щонайменше одного стабілізуючого елемента і щонайменше одного нейтрального елемента у діапазоні, який більше або дорівнює 1 мм у глибину, є більш високим, ніж повна концентрація щонайменше одного стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас. % і менше ніж 2,0 мас. %. UA 115854 C2 (12) UA 115854 C2 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЛУЗЬ ТЕХНІКИ, ДО ЯКОЇ НАЛЕЖИТЬ ВИНАХІД [0001] Наданий винахід належить до виливка з титану для гарячої прокатки, а також до способу його виробництва, і зокрема належить до виливка з титану для гарячої прокатки, який може зберігати поверхневі властивості після гарячої прокатки задовільними, навіть коли стадія прокатки сляба і стадія фінішної обробки пропускаються, а також до способу його виробництва. РІВЕНЬ ТЕХНІКИ [0002] Титановий матеріал як правило виробляється шляхом виготовлення зливка металу, що одержується за допомогою стадії плавки, у формі сляба або біллету, виправлення поверхні, виконання гарячої прокатки, а потім піддавання одержаного прокату відпалу або холодній обробці. Стадія плавки на додаток до широко використовуваного способу вакуумно-дугової переплавки (ВАР) включає в себе спосіб переплавки електронним променем (EBR) або плазмово-дугової плавки, що включає виконання плавки у місці, що відрізняється від ливарної форми, і лиття розплавленого металу у ливарну форму. Оскільки у першому способі геометрія ливарної форми обмежена циліндричною формою, для виробництва листового матеріалу потрібна стадія прокатки сляба або стадія кування. Останній спосіб має високу гнучкість відносно геометрії ливарної форми, і отже можна використовувати квадратну ливарну форму на додаток до циліндричної ливарної форми. Відповідно, при використовуванні електроннопроменевого способу переплавки або плазмово-дугового способу плавки зливок квадратної форми або циліндричний зливок можуть відливатися безпосередньо. Отже, у випадку виробництва листового матеріалу з квадратного зливка або у випадку виробництва дротяного матеріалу або пруткового матеріалу з циліндричного зливка металу стадія прокатки сляба може бути пропущена, виходячи з форми зливка металу. У цьому випадку, оскільки час і витрати на стадію прокатки сляба можуть бути скорочені, можна очікувати помітного покращення ефективності виробництва. [0003] Проте лита структура великорозмірного зливка металу, який використовується у промисловості, містить грубі зерна, кожне з яких має розмір у декілька десятків міліметрів. У тому випадку, коли такий зливок металу безпосередньо піддається гарячому прокатуванню без піддавання його стадії прокатки сляба, на його поверхні формуються увігнутості і опуклості під впливом деформаційної анізотропії у зернах і між кристалічними зернами завдяки грубим кристалічним зернам, утворюючи поверхневі дефекти. Відповідно, у тому випадку, коли квадратний зливок або циліндричний зливок металу безпосередньо виробляються за допомогою електронно-променевого способу переплавки або плазмово-дугового способу плавки, і при цьому стадія прокатки сляба опускається, при гарячому прокатуванні, яке виконується після цього, утворюються поверхневі дефекти. Для того щоб видалити поверхневі дефекти, що утворюються при гарячому прокатуванні, необхідно, щоб кількість поверхні гарячекатаного листа, що видаляється на стадії травлення, була збільшена, що створює проблему збільшення витрат і зменшення виходу. Таким чином необхідно, щоб була додана стадія фінішної обробки для видалення поверхневих дефектів. Отже, існує побоювання того, що очікувані покращення ефективності виробництва внаслідок усунення стадії прокатки сляба можуть бути зведені нанівець із-за додавання стадії фінішної обробки. У зв'язку з цим запропоновані спосіб виробництва матеріалу для гарячої прокатки і спосіб зменшення поверхневих дефектів шляхом виконання остаточної обробки або термічної обробки після виробництва.[0004] Патентний документ 1 пропонує спосіб, який у тому випадку, коли зливок з титанового матеріалу не піддається стадії прокатки сляба і безпосередньо піддається процесу гарячої прокатки, для подрібнення кристалічних зерен поблизу поверхневого шару включає у себе забезпечення деформації поверхневого шару, а потім нагрівання до температури, що дорівнює або вище ніж температура рекристалізації, і виконання рекристалізації на поверхні до глибини, що більше ніж або дорівнює 2 мм. Як засіб для надання такої деформації наводяться кування, обтискання валками, дробоструминна обробка і подібне. [0005] Патентний документ 2 пропонує спосіб зменшення хвилястості або складок на поверхні, сформованих під час прокатки внаслідок деформаційної анізотропії крупних зерен, і зменшення поверхневих дефектів шляхом нагрівання зливка титанового матеріалу до температури, що дорівнює або вище ніж Tβ+50 °C, потім охолоджування зливка металу до температури, що дорівнює або нижче ніж Tβ-50 °C, а потім виконання гарячої прокатки. 1 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0006] Патентний документ 3 пропонує як спосіб зменшення поверхневих дефектів прокату у тому випадку, коли титановий матеріал піддається стадії прокатки сляба, спосіб, що включає задавання температури у кінці стадії прокатки сляба у α-ділянці, або виконання нагрівання перед гарячою прокаткою при температурі, що дорівнює температурі у α фазі, перетворюючи тим самим у рівновісні кристали частину заготовки на глибину, яка більше ніж або дорівнює 60 мкм від її поверхні. Таким чином Патентний документ 3 передбачає, що утворення поверхневого збагаченого киснем шару можна уникнути, збагачений киснем шар може бути видалений на стадії видалення окалини, і, отже, неоднорідна у плані твердості і пластичності частина видаляється, так що поверхневі властивості після холодної обробки покращуються. [0007] Патентний документ 4 пропонує спосіб, в якому, коли зливок титанового матеріалу не піддається стадії гарячої обробки і безпосередньо піддається гарячому прокатуванню, поверхневий шар, що служить як прокатувана поверхня зливка металу, плавиться і повторно піддається твердненню за допомогою високочастотного індукційного нагрівання, нагрівання дугою, плазмового нагрівання, нагріваня електронним променем, лазерного нагрівання і подібного для того, щоб тим самим перетворити його у дрібні зерна на глибину, що дорівнює або більше 1 мм від поверхневого шару, внаслідок чого структура поверхневого шару після гарячої прокатки покращується. У описаному вище способі частина поверхневого шару піддається твердненню в умовах різкого охолодження для формування ствердненої дрібнозернистої структури з випадковими орієнтаціями, і таким чином утворення поверхневих дефектів запобігається. Приклади способів плавлення структури поверхневого шару титанового сляба включають в себе високочастотне індукційне нагрівання, нагрівання дугою, плазмове нагрівання, нагрівання електронним променем і лазерне нагрівання. ДЖЕРЕЛА ІНФОРМАЦІЇ: ПАТЕНТНА ДЖЕРЕЛА ІНФОРМАЦІЇ: [0008] Патентний документ 1: JP H01-156456A Патентний документ 2: JP H08-060317A Патентний документ 3: JP H07-102351A Патентний документ 4: JP 2007-332420A СУТЬ ВИНАХОДУ ТЕХНІЧНА ПРОБЛЕМА [0009] Проте хоча спосіб Патентного документу 1 називає дробоструминну обробку як засіб забезпечення деформації, глибина деформації, що забезпечується звичайною дробоструминною обробкою, становить приблизно від 300 до 500 мкм, що недостатньо для того, щоб сформувати рекристалізований шар, що має глибину, яка більше або дорівнює 2 мм, який необхідний для того, щоб покращити якість. Відповідно на практиці необхідно, щоб деформація була забезпечена на більшу глибину куванням або обтисканням у валках, але для того, щоб виконати кування або обтискання у валках великорозмірного зливка металу для гарячої прокатки, потрібно великогабаритне устаткування, тому витрати не зменшуються у порівнянні з випадком виконання звичайної стадії прокатки сляба. [0010] Крім того, спосіб Патентного документу 2 має ефект рекристалізації грубих кристалічних зерен і їх подрібнення за рахунок нагрівання до температури β-фази. Проте у тому випадку, коли стадія прокатки сляба пропускається, є мало рекристалізованих ядер, оскільки ніякої оброблювальної деформації не прикладається, і розміри кристалічних зерен збільшуються, оскільки весь зливок металу нагрівається, так що швидкість охолодження після нагрівання зменшується. Отже, ефекти, що одержуються за рахунок подрібнення внаслідок рекристалізації, є обмеженими, і зменшення анізотропії деформації є недостатнім. Те, що кристалічні орієнтації початкових грубих зерен впливають на рекристалізовані зерна, також є фактором, що не дозволяє усунути деформаційну анізотропію. З іншого боку, помірне подрібнення збільшує межі зерен, що викликає формування увігнутостей і опуклостей на поверхні, і утворення поверхневих дефектів збільшується. [0011] Крім того, спосіб Патентного документу 3 виконується виходячи з припущення, що лита структура руйнується і перетворюється на дрібні і рівновісні зерна за рахунок стадії прокатки сляба, і не має ніякого сенсу у тому випадку, коли стадія прокатки сляба пропускається. Якщо 2 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 стадія прокатки сляба пропускається, і виконується тільки термічна обробка для формування рівновісних зерен на глибину, що дорівнює або більше 60 мкм від поверхні, це є простою рекристалізацією, і кристалічна орієнтація рекристалізації залежить від початкової кристалічної орієнтації. Відповідно, цей спосіб є недостатнім для запобігання утворенню увігнутостей і опуклостей внаслідок деформаційної анізотропії грубих зерен структури у стані після лиття, і очевидно, що будуть виникати проблеми, викликані поверхневими дефектами. [0012] Крім того, у способі Патентного документу 4 модифікація виконується на структурі частини поверхневого шару зливка металу, і це справляє ефект покращення поверхневих властивостей після гарячої прокатки. [0013] Відповідно, наданий винахід має своєю метою запропонувати зливок з комерційно чистого титану, який міг би зберігати поверхневі властивості після гарячої прокатки задовільними навіть тоді, коли стадія прокатки сляба і стадія фінішної обробки пропускаються, а також запропонувати спосіб його виробництва. ВИРІШЕННЯ ПРОБЛЕМИ [0014] Для того, щоб вирішити описане вище завдання, автори наданого винаходу провели інтенсивні дослідження і встановили наступне. У виробництві комерційно чистого титанового продукту зі зливка металу шляхом виконання гарячої прокатки без стадії прокатки сляба і без стадії фінішної обробки концентрація α-стабілізуючого елемента або нейтрального елемента створюється у поверхневому шарі сляба шляхом поміщування або розсіювання матеріалу (порошку, стружки, дроту, тонкої плівки і подібного), що містить α-стабілізуючий елемент або нейтральний елемент, на поверхневому шарі прокатуваної поверхні титанового матеріалу у стані відразу після лиття і переплавки поверхневого шару сляба разом з цим матеріалом як попередня стадія гарячої прокатки, отже структура частини поверхневого шару сляба може бути збереженою дрібнозернистою навіть під час нагрівання при гарячому прокатуванні, і у результаті поверхневі дефекти завдяки впливу деформаційної анізотропії початкової грубої ствердненої структури зменшуються, і можуть бути одержані ті ж самі поверхневі властивості, як і у випадку виконання стадії прокатки слябу і стадії фінішної обробки. [0015] Суть наданого винаходу полягає у наступному. (1) Виливок з титану, який виконаний з комерційно чистого титану, що містить: шар у діапазоні, який більше або дорівнює 1 мм у глибину на поверхні, що служить як прокатувана поверхня, причому цей шар містить один або більше елементів вибраних з одного або обох з щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента причому повна концентрація щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента у діапазоні, який більше або дорівнює 1 мм у глибину є більш високою, ніж повна концентрація щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас.% і менше ніж 2,0 мас.%. (2) Виливок з титану за п. 1, в якому кожний з щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента містить Al, Sn, і Zr. (3) Виливок з титану за п. 1, в якому шар, що містить один або більше елементів, що вибрані з одного або обох з щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента, додатково містить 1,5 мас.% або менше одного або більше з β-стабілізуючих елементів. (4) Спосіб виробництва виливка з титану, що містить: плавлення поверхні, що служить як прокатувана поверхня виливка з титану, разом з матеріалом, який містить один або більше елементів вибраний з одного або обох з щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента, з подальшим твердненням цієї поверхні причому повна концентрація щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента у діапазоні, який більше або дорівнює 1 мм у глибину встановлюють більш високою, ніж повна концентрація щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас.% і менше ніж 2,0 мас.%. (5) Спосіб за п. 4, 3 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 в якому матеріал, що містить один або більше елементів з α-стабілізуючих елементів і/або нейтральних елементів, включає одне або більше з порошку, стружки, дроту, тонкої плівки і ошурок. (6) Спосіб за п. 4, в якому поверхню виливка з титану плавлять за допомогою використовування одного або більше з нагрівання електронним променем, дугового нагрівання, нагрівання лазером, плазмового нагрівання і індукційного нагрівання. (7) Спосіб за п. 4, в якому поверхню виливка з титану плавлять у вакуумному середовищі або у атмосфері інертного газу. КОРИСНІ ЕФЕКТИ ВИНАХОДУ [0016] Виливок з титану для гарячої прокатки і спосіб його виробництва відповідно до наданого винаходу роблять можливим виробництво титанового матеріалу, що має поверхневі властивості, які є більш високими або дорівнюють поверхневим властивостям у тому випадку, коли виконуються стадія прокатки сляба і стадія фінішної обробки, навіть якщо при виробництві титанового матеріалу опускаються подальші стадії гарячої обробки, такі як стадія прокатки сляба, стадія кування і фінішна стадія, які були потрібні раніше. Оскільки збільшення виходу продукції може бути досягнене за рахунок зменшення часу нагрівання завдяки відсутності стадії гарячої обробки, зменшення виправлення різанням внаслідок згладжування поверхні сляба, зменшення обсягу травлення внаслідок покращення якості поверхні і т.п., можна очікувати значних ефектів не лише у плані зниження виробничих витрат, але також і у плані покращення енергоефективності, і промислові ефекти є неоглядними. КОРОТКИЙ ОПИС КРЕСЛЕНЬ [0017] [Фіг. 1] Фіг. 1 показує схематичний вигляд зміни концентрацій у розплавленому і повторно ствердненому шарі. ОПИС ВАРІАНТІВ ЗДІЙСНЕННЯ [0018] Далі наданий винахід буде описаний детально. [0019] [Товщина розплавленого і повторно ствердненого шару] У наданому винаході титановий матеріал, який одержаний з комерційно чистого титану, має на своїй поверхні, що служить як прокатувана поверхня, розплавлений і повторно стверднений шар з глибиною, яка більше або дорівнює 1 мм. Як було описано вище, утворення поверхневих дефектів після гарячої прокатки обумовлюється увігнутостями і опуклостями поверхні титанового матеріалу, які утворюються завдяки структурі, що містить грубі кристалічні зерна. Відповідно, розмір кристалічного зерна тільки у частині поверхневого шару зливка металу може бути зроблений настільки малим, наскільки це можливо. Для заглушення зростання кристалічного зерна під час нагрівання при гарячому прокатуванні шляхом додавання αстабілізуючого елемента і/або нейтрального елемента, які згадуються нижче, і тим самим заглушення утворення поверхневих дефектів, необхідно, щоб товщина розплавленого і повторно ствердненого шару, що містить α-стабілізуючий елемент і/або нейтральний елемент, становила 1 мм або більше. У тому випадку, коли товщина розплавленого і повторно ствердненого шару становить менше ніж 1 мм, поверхневі дефекти утворюються під впливом литої структури, що лежить нижче, і поверхневі властивості не покращуються. Слід зазначити, що максимальна глибина конкретно не визначається, але якщо глибина плавлення є занадто великою, з'являється ризик того, що шар, що містить легуючий елемент, може залишитися навіть після стадії ударного декапірування, яка виконується після гарячої прокатки, тому бажано, щоб глибина плавлення становила не більше, ніж приблизно 5 мм. Слід зазначити також, що приклади титанових матеріалів, що піддаються гарячому прокатуванню, включають зливок, сляб і біллет. [0020] Розплавлений і повторно стверднений шар формується за допомогою плавлення поверхні виливка з титану, а потім охолоджування і повторного тверднення поверхні. Якщо дивитися на поперечний переріз у напрямку, перпендикулярному до напрямку сканування розплавленої доріжки, форма розплавленого і повторно ствердненого шару прагне бути самою глибокою у центрі розплавленої доріжки при переплавці поверхневого шару виливка з титану. Коли розплавлені доріжки перекриваються, та частина, яка знаходиться посередині між суміжними розплавленими доріжками, є самою неглибокою, і сама глибока частина і сама неглибока 4 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 частина періодично повторюються. У цьому випадку, якщо різниця між самою глибокою частиною і самою неглибокою частиною є великою, ця різниця породжує відмінність у стійкості до деформації при гарячому прокатуванні, що може викликати утворення дефектів. Відповідно бажано, щоб ця різниця становила менше, ніж 2 мм. Слід зазначити, що глибина розплавленого і повторно ствердненого шару відповідно до наданого винаходу встановлюється такою, що дорівнює 1 мм або більшою, і ця глибина відповідає глибині самої неглибокої частини, якщо дивитися на поперечний переріз у напрямку, перпендикулярному до напрямку сканування розплавленої доріжки. [0021] Тут комерційно чистий титан включає комерційно чистий титан, що відповідає класам 1-4 японського промислового стандарту JIS, а також Сортам 1-4 стандарту ASTM, що відповідають їм, а також 3•7025 стандарту DIN. Таким чином, можна сказати, що комерційно чистий титан, що використовується у наданому винаході, є комерційно чистим титаном, що складається з C: 0,1 мас.% або менше, H: 0,015 мас.% або менше, O: 0,4 мас.% або менше, N: 0,07 мас.% або менше, Fe: 0,5 мас.% або менше, з залишком з Ti. [0022] [Вміст α-стабілізуючого елемента або нейтрального елемента] У наданому винаході розплавлений і повторно стверднений шар містить один або більше елементів з α-стабілізуючих елементів або нейтральних елементів, причому вміст цих одного або більше елементів є більш високим, ніж їх вміст у частині основного металу, на деяку задану величину або більше. Ці елементи можуть заглушувати зростання кристалічного зерна при температурі у β-фазі, коли ці елементи містяться у титані у деякій мірі. Отже, коли кристалічні зерна нагріваються до високої температури у діапазоні β-фази, який є діапазоном температур нагрівання для гарячої прокатки комерційно чистого титану, кристалічні зерна можуть бути в цілому збережені дрібними. У наданому винаході, як буде описано пізніше, для того, щоб сконцентрувати один або більше елементів з α-стабілізуючих елементів або нейтральних елементів, використовується методика плавлення частини поверхневого шару зливка металу разом з матеріалом, що складається зі згаданих одного або більше елементів. Таким чином, коли поверхневий шар плавиться з матеріалом, що містить ці елементи, ці елементи у частині поверхневого шару, зокрема посередині розплавленої частини, можуть бути сконцентровані завдяки, наприклад, сегрегації при твердненні. Отже, при концентрації цих елементів у поверхневому шарі шляхом додавання цих елементів у кількості більше, ніж кількість елементів, що додаються, ефекти створення більш тонкої структури можуть бути проявлені більш сильно. На додаток до цього, при концентрації цих елементів тільки у частині поверхневого шару розплавленого і повторно ствердненого шару, дифузія легуючого елемента, що міститься у частині поверхневого шару, у внутрішню частину під час термічної обробки, такої як нагрівання при гарячому прокатуванні, може бути зменшена, і погіршення якості матеріалу продукту може бути заглушено. Коли α-стабілізуючий елемент (елементи) або нейтральний елемент (елементи) додаються таким чином, що середня концентрація α-стабілізуючого елемента (елементів) або нейтрального елемента (елементів) у розплавленому і повторно ствердненому шарі є більш високою у порівнянні з частиною основного металу на величину, що становить у сумі 0,1 мас.% або більше, цей елемент (елементи) є більш концентрованим біля частини поверхневого шару, і зростання кристалічного зерна може бути достатньою мірою заглушено, тому, нижня границя встановлюється такою, що дорівнює 0,1 мас.%. З іншого боку, коли середня концентрація у розплавленій і повторно ствердненої частині є більш високою у порівнянні з частиною основного металу на величину, що становить 2,0 мас.% або більше, з'являються ризики того, що може з'явитися різниця у здатності до гарячої обробки між частиною поверхневого шару, що містить легуючий елемент, і внутрішньою частиною, що можуть утворюватися тріщини під час гарячої прокатки завдяки додатковій концентрації елемента (елементів) у частині поверхневого шару, і що якість матеріалу продукту може погіршуватися внаслідок великої доданої кількості, навіть коли ці елементи концентруються у частині поверхневого шару, і велика кількість легуючого елемента, що міститься у частині поверхневого шару, дифундує у внутрішню частину під час термічної обробки, такої як нагрівання при гарячому прокатуванні, отже верхня границя встановлюється такою, що дорівнює 2,0 мас.%. Два або більше з α-стабілізуючого елемента (елементів) і/або нейтрального елемента (елементів) можуть бути додані у комбінації, і концентрація αстабілізуючого елемента (елементів) і/або нейтрального елемента (елементів) у цьому випадку є сумою концентрацій відповідних елементів. [0023] [Типи α-стабілізуючого елемента і нейтрального елемента] 5 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 У наданому винаході як α-стабілізуючий елемент (елементи) і/або нейтральний елемент (елементи) можуть використовуватися Al, Sn і Zr. Кожний з цих елементів розчиняється як твердий розчин у α-фазі і заглушує зростання кристалічного зерна у діапазоні температур нагрівання під час гарячої прокатки. [0024] [β-стабілізуючий елемент] У наданому винаході β-стабілізуючий елемент може міститися разом з α-стабілізуючим елементом (елементами) і/або нейтральним елементом (елементами). Коли міститься βстабілізуючий елемент, може очікуватися не лише згадане вище зростання кристалічного зерна, але також і додаткове створення тонкої структури, оскільки β-фаза, яка є другою фазою у діапазоні температур нагрівання під час гарячої прокатки, легко утворюється, так що зростання кристалічного зерна додатково заглушується. На додаток до цього, при використовуванні брухту зі сплаву титану, що містять ці легуючі елементи як додаткові матеріали, можна очікувати зниження витрат. [0025] [Спосіб вимірювання товщини розплавленого і повторно ствердненого шару] Наданий винахід передбачає, що розплавлений і повторно стверднений шар, в якому концентрується легуючий елемент (елементи) з α-стабілізуючого елемента (елементів) і/або нейтрального елемента (елементів), має глибину, що більше або дорівнює 1 мм. Далі буде описаний спосіб вимірювання товщини розплавленого і повторно ствердненого шару. Залитий відполірований зразок поперечного перерізу концентрованого шару може бути легко визначений за допомогою скануючого електронного мікроскопа (SEM)/електро-зондового мікроаналізатора (EPMA). Фіг. 1 показує схематичний вигляд зміни концентрацій у розплавленому і повторно ствердненому шарі. Завдяки додаванню α-стабілізуючого елемента (елементів) і/або нейтрального елемента (елементів) розплавлений і повторно стверднений шар має більш високу концентрацію α-стабілізуючого елемента (елементів) і/або нейтрального елемента (елементів) у порівнянні з частиною основного металу, і товщина частини, в якій концентрація α-стабілізуючого елемента (елементів) і/або нейтрального елемента (елементів) є більш високою, встановлюється такою, що дорівнює товщині розплавленого і повторно ствердненого шару. Слід зазначити, що у тому випадку, коли розплавлений і повторно стверднений шар має товщину більшу, ніж границя вимірювань SEM/EPMA, вимірювання виконуються кілька разів у напрямку товщини, і результати об'єднуються для того, щоб виміряти товщину розплавленого і повторно ствердненого шару. [0026] [Спосіб вимірювання концентрацій елементів у розплавленій частині і у частині основного металу] Концентрації у розплавленому і повторно ствердненому шарі і у частині основного металу визначаються за допомогою вирізання тестових зразків для аналітичного використовування з тієї частини, в якій концентрація збільшується, і з центральної частини матеріалу і виконання емісійної спектроскопії ICP на цих тестових зразках. Що стосується вимірювання концентрацій, зразки для аналізу можуть бути взяті з ділянки поверхневого шару товщиною 1 мм у будь-якій множині місць (наприклад, у 10 місцях) прокатуваної поверхні виливка з титану, спектроскопічний аналіз випромінювання іонно-зв'язаної плазми може бути виконаний на цих зразках для аналізу, і середнє значення одержаних результатів може бути прийнято як концентрація у розплавленому і повторно ствердненому шарі. Крім того, для порівняння, зразки для аналізу можуть бути взяті з ділянки поверхневого шару товщиною 20 мм у будь-якій множині місць (наприклад, у 3 місцях) прокатуваної поверхні виливка з титану перед переплавкою поверхневого шару виливка з титану, емісійна спектроскопія ICP може бути виконана тим же самим чином, і середнє значення одержаних результатів може бути прийнято як концентрація у частині основного металу. [0027] [Спосіб додавання] У наданому винаході для концентрування одного або більше елементів з α-стабілізуючих елементів або нейтральних елементів у частині поверхневого шару зливка металу використовується методика, в якій частина поверхневого шару зливка металу плавиться разом з матеріалом, який виконаний з одного або більше з цих елементів. Таким чином може бути збільшена концентрація цих елементів у частині поверхневого шару зливка металу. Крім того, може використовуватися сплав титану, що містить ці елементи. Таким чином, β-стабілізуючий елемент також може легко міститися разом з цими елементами. Як матеріал можуть використовуватися порошок, стружка, дріт, тонка плівка і ошурки окремо або у комбінації. 6 UA 115854 C2 5 10 15 20 25 30 35 40 [0028] [Спосіб плавлення поверхневого шару] Наданий винахід характеризується тим, що частина поверхневого шару титанового матеріалу нагрівається разом з матеріалом, що складається з одного або більше елементів з αстабілізуючих елементів або нейтральних елементів, і плавиться і повторно піддається твердненню. Як спосіб нагрівання частини поверхневого шару можуть використовуватися окремо або у комбінації високочастотне індукційне нагрівання, нагрівання дугою, плазмове нагрівання, нагрівання електронним променем і лазерне нагрівання. У тому випадку, коли перераховані вище способи використовуються у комбінації, поверхневий шар може бути попередньо нагрітий, наприклад, за допомогою індукційного нагрівання, а потім може бути розплавлений за допомогою лазерного нагрівання. Використовуваний спосіб може бути вибраний, зважаючи на такі умови, як витрати, розмір титанового матеріалу і час обробки. У наданому винаході частина поверхневого шару титанового матеріалу переважно нагрівається у вакуумі або у атмосфері інертного газу. Оскільки титан є надзвичайно активним металом, велика кількість кисню і азоту змішується з розплавленою і повторно ствердненою частиною, якщо обробка виконується у звичайній атмосфері, що призводить до зміни якості. Отже, коли обробка виконується у контейнері у вакуумі або у інертній атмосфері, може бути одержаний задовільний результат. Слід зазначити, що відповідно до наданого винаходу інертні гази являють собою аргон і гелій, і не включають в себе азот, який реагує з титаном. У тому випадку, коли обробка виконується у вакуумній камері, бажано, щоб ступінь вакууму був приблизно -5 таким, що дорівнює 5×10 мм рт. ст. або вище. [0029] Наданий винахід пропонує титановий матеріал для гарячої прокатки, що включає в себе розплавлений і повторно стверднений шар, у якому один або більше елементів з αстабілізуючих елементів або нейтральних елементів концентруються у поверхневому шарі у діапазоні 1 мм або більше у глибину, а інша частина матеріалу являє собою структуру у стані відразу після лиття або структуру, що одержується шляхом виконання лиття з подальшим нагріванням до температури, що дорівнює або більше ніж температура β-перетворення і загартуванням. Використовуючи цей матеріал, навіть коли стадія прокатки сляба пропускається, може бути одержаний титановий матеріал, що має ту ж саму якість поверхні, що і у випадку виконання звичайної стадії прокатки сляба. [ПРИКЛАДИ] [0030] Далі наданий винахід буде описаний детальніше за допомогою прикладів. Кожний з №№ 119, що показані у Таблиці 1, являють собою приклад, в якому використовується листовий матеріал, а кожний з №№ 20-26 являє собою приклад, в якому використовується дротяний матеріал. [0031] [ 7 UA 115854 C2 Чистий 2 титан класу 2 Чистий 3 титан класу 1 Чистий 4 титан класу 1 Чистий 5 титан класу 1 Чистий 6 титан класу 1 Чистий 7 титан класу 2 Чистий 8 титан класу 1 Листовий матеріал Листовий матеріал Листовий матеріал Листовий матеріал Листовий матеріал Листовий матеріал Листовий матеріал Чистий Листовий 9 титан матеріал класу 1 ЛистоЧистий 1 вий титан 0 матекласу 1 ріал ЛистоЧистий 1 вий титан 1 матекласу 2 ріал ЛистоЧистий 1 вий титан 2 матекласу 1 ріал ЛистоЧистий 1 вий титан 3 матекласу 1 ріал Вміст (мас. %) βстабілізуючого елемента 6 7 8 9 Ні Спосіб додавання елемента 2 3 4 5 ЧисЛистотий 1 вий Так Так титан матеріал класу 1 Вміст (мас.%) α-стабілізуючого Доданий Тоелеелемент вщимента (елена або менти) нейтрального елемента Спосіб плавлення 1 Розплавлений і повторно стверднений шар Різниця між розплавле ним і повторно Основний стверднеметал ним шаром та основним матеріалом Вміст α(мас. стабі- β%) αлізую- стастабі- Вміст чий білізую- (мас. еле- лізчого %) β- мент уюеле- стаб- або чий мента ілізу- нейт- елеабо ючого раль- менейт- еле- ний нт раль- мента еле- (мас ного мент . еле(мас. %) мента %) 10 11 12 13 14 Плавлення і повторне тверднення МатеПродукт ріал Виправлення зливка металу різанням № Прокатка сляба Таблиця 1] Поверхневі дефекти 15 16 17 18 19 Незначні Добре Довідковий приклад Оцінка Примітки Незначні, але у деяких частинах Задовіль- Порівняльприсутні но ний приклад дефекти, що погіршують Дещо грубі Поро- дефекти у Задовіль- Порівняльшок деяких но ний приклад частинах Ні Так 4,0 0,001 0,001 0 Так TIG Ні Так 0,5 Al 0,20 0,001 0,05 0,199 Так ЕП Ні Так 2,6 Al 0,500 0,001 0,499 Так ЕП СтружНезначні ка Добре Приклад Ні Так 1,6 Al 1,500 0,001 1,499 Так Лазер Фольга Незначні Добре Приклад Ні Так 2,3 Al 0,800 0,002 0,798 Так TIG Фольга Незначні Добре Приклад Ні Ні 2,1 Al 0,400 0,002 0,398 Так ЕП Порошок Незначні Добре Приклад Ні Ні 2,2 Sn 1,000 0,002 0,998 Так ЕП Порошок Незначні Добре Приклад Ні Ні 1,9 Zr 0,800 0,003 0,797 Так ЕП ОшурНезначні ки Добре Приклад Ні Ні 4,1 Al+Zr 1,100 0,003 1,097 Так TIG Ошурки Незначні Добре Приклад Ні Ні 3,5 Al+Sn 0,300 0,001 0,299 Так ЕП ОшурНезначні ки Добре Приклад Ні Ні 1,9 Al+V 0,540 0,78 0,003 0,03 0,537 0,75 Так ЕП ОшурНезначні ки Добре Приклад Ні Ні 2,2 Al+Fe 0,440 0,10 0,002 0,05 0,438 0,05 Так ЕП ОшурНезначні ки Добре Приклад 8 UA 115854 C2 Продовження таблиці 1] 1 2 Чистий 1 титан 4 класу 1 Чистий 1 титан 5 класу 1 Чистий 1 титан 6 класу 2 Чистий 1 титан 7 класу 2 Чистий 1 титан 8 класу 3 Чистий 1 титан 9 класу 4 Чистий 2 титан 0 класу 2 Чистий 2 титан 1 класу 2 Чистий 2 титан 2 класу 2 Чистий 2 титан 3 класу 2 Чистий 2 титан 4 класу 2 Чистий 2 титан 5 класу 2 Чистий 2 титан 6 класу 2 5 10 15 3 4 5 Листовий Ні Ні матеріал Листовий Ні Ні матеріал Листовий Ні Ні матеріал Листовий Ні Ні матеріал Листовий Ні Ні матеріал Листовий Ні Ні матеріал Дротяний Так Так матеріал Дротяний матеріал Дротяний матеріал Дротяний матеріал Дротяний матеріал Дротяний матеріал Дротяний матеріал 6 9 10 11 2,8 Al+Fe+V 0,250 1,20 0,002 Al+Fe+M 1,000 o 0,95 1,7 7 8 12 13 14 15 0,03 0,248 1,17 Так TIG 0,002 0,04 0,998 0,91 Так 16 17 18 19 ОшурНезначні ки Добре Приклад ЕП ОшурНезначні ки Добре Прик-лад 4,1 Al 0,300 0,002 0,298 Так ЕП СтружНезначні ка Добре Приклад 1,9 Sn 1,300 0,001 1,299 Так TIG Порошок Незначні Добре Приклад 3,0 Al 0,400 0,003 0,397 Так ЕП Порошок Незначні Добре Приклад 3,6 Al 0,200 0,002 0,198 Так ЕП Порошок Незначні Добре Приклад 0,003 Ні Незначні Добре Довідковий приклад Незначні, але у деяких частинах Задовільн Порівняльприсутні о ний приклад дефекти, що погіршують Дещо грубі дефекти у Задовіль- ПорівняльФольга деяких но ний приклад частинах Ні Так 2,5 0,003 Так TIG Ні Так 0,5 Al 0,15 0,002 0,148 Ні ЕП Ні Так 2,4 Al 0,15 0,003 0,147 Так ЕП Фольга Незначні Добре Приклад Ні Так 6,5 Al 0,21 0,001 0,209 Так TIG Фольга Незначні Добре Приклад Ні Ні 2,7 Sn 0,91 0,001 0,909 Так Лазер Незначні Добре Приклад Ні Ні 1,8 Al 0,70 0,003 0,697 Так Фольга Незначні Добре Приклад ЕП Порошок [0032] У кожному з показаних у №№ 1-19 Таблиці 1 Довідкового прикладу, Прикладів і Порівняльних прикладів виливок з титану був вироблений за допомогою способу переплавки електронним променем (ЕП), і був відлитий з використовуванням квадратної ливарної форми. Після цього у разі необхідності виконувалося виправлення поверхні виливка різанням, а якщо воно не виконувалося, то плавлення поверхневого шару виконувалося без виконання виправлення поверхні виливка різанням. Потім зливок металу, що має товщину 250 мм, ширину 1000 мм, і довжину 4500 мм, піддавався гарячому прокатуванню на стані гарячої прокатки для сталевого матеріалу у штабу товщиною 4 мм, яка змотувалася у рулон. Слід зазначити, що оцінювання поверхневих дефектів виконувалося шляхом візуального спостереження поверхневого шару листа після травлення. [0033] У кожному з Довідкового прикладу, Прикладів і Порівняльних прикладів №№ 1-6 після виробництва зливка металу його поверхня (поверхня виливка) була зрізана і видалена. З іншого боку, у кожному з Прикладів №№ 6-31 після виробництва зливка металу поверхня виливка була піддана плавленню і повторному твердненню. 9 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0034] У "способі плавлення", який показаний у Таблиці 1, "ЕП" означає виконання плавлення і повторного тверднення поверхневого шару електронним променем, "TIG" означає виконання плавлення і повторного тверднення поверхневого шару за допомогою дугового зварювання у атмосфері інертного газу (TIG), а "лазер" означає виконання плавлення і повторного тверднення поверхневого шару за допомогою лазерного зварювання. Для плавлення поверхневого шару за допомогою електронного променя використовувався електроннопроменевий зварювальний апарат, що має стандартний вихід 30 кВт. Плавлення поверхневого шару за допомогою дугового зварювання у атмосфері інертного газу (TIG) виконувалося з силою струму 200 А без використовування присадного матеріалу. Для плавлення поверхневого шару за допомогою лазерного зварювання використовувався вуглекислотний лазер. [0035] Довідковий приклад № 1 описує випадок, в якому виробництво виконувалося з використовуванням зливка комерційно чистого титану з подальшою звичайною стадією прокатки сляба. Оскільки виконувалася стадія прокатки сляба, поверхневі дефекти виготовленого листового матеріалу були незначними. [0036] У Порівняльному прикладі № 2 зливок металу був підданий виправленню різанням, після чого він був підданий плавленню поверхневого шару з використовуванням ЕП без додавання αстабілізуючого елемента або нейтрального елемента. Отже, товщина розплавленого і повторно ствердненого шару дорівнювала 1 мм або більше, і хоча поверхневі дефекти були незначними, вони утворювалися у деяких частинах і погіршували якість. [0037] У Порівняльному прикладі № 3 зливок металу піддавався виправленню різанням, а потім поверхня зливка металу піддавалася плавленню поверхневого шару з використовуванням ЕП разом з порошком Al. Хоча вміст Al у розплавленій і повторно ствердненої частині був досить високим, більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, її товщина становила всього 0,5 мм, і тому у деяких частинах спостерігалися дещо грубі поверхневі дефекти. [0038] У Прикладі № 4 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом із стружкою Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0039] У Прикладі № 5 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням лазера разом з фольгою з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а товщина шару з високою концентрацією Al становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0040] У Прикладі № 6 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням TIG разом з фольгою з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0041] У Прикладі № 7 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом з порошком з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. 10 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 [0042] У Прикладі № 8 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом з порошком з Sn, при цьому вміст Sn у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0043] У Прикладі № 9 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом з ошурками Zr, при цьому вміст Zr у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0044] У Прикладі № 10 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневогошару з використовуванням TIG разом з порошком Al і Zr, при цьому сумарний вміст Al і Zr у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0045] У Прикладі № 11 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням TIG разом з ошурками з титанового сплаву, що містить Al і Sn, при цьому сумарний вміст Al і Sn у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0046] У кожному з Прикладів № 12-15 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням TIG разом з ошурками зі сплаву титану, що містить Al і β-стабілізуючий елемент, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а вміст βстабілізуючого елемента дорівнював 1,5 мас. % або був меншим. Крім того, товщина цього шару становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0047] У Прикладі № 16 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом зі стружкою з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0048] У Прикладі № 17 зливок металу не піддавався різанню, і поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням TIG разом з порошком з Sn, при цьому вміст Sn у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0049] У Прикладах № 18 і 19 зливки металу, які вироблені з чистого титану класу 3 і чистого титану класу 4, відповідно, не піддавалися різанню, і поверхня кожного зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом з порошком з Al, при цьому вміст Al у кожному розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, 11 UA 115854 C2 5 10 15 20 25 30 35 40 45 50 55 60 а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0050] У кожному з Довідкового прикладу, Прикладів і Порівняльних прикладів, які показані у №№ 20-26 Таблиці 1, використовувався комерційно чистий титан класу 2, і зливок титану вироблявся за допомогою вакуумного способу електродугового переплавлення або за допомогою способу переплавки електронним променем. Зливок металу, що має діаметр 170 мм і довжину 12 м, піддавався гарячому прокатуванню у дротяний матеріал, що має діаметр 13 мм. Слід зазначити, що оцінювання поверхневих дефектів виконувалося шляхом візуального спостереження поверхневого шару після травлення. [0051] У кожному з Довідкового прикладу, Прикладів і Порівняльних прикладів №№ 20-24 після виробництва зливка металу його поверхня була зрізана і видалена. З іншого боку, у кожному з Прикладів №№ 25 і 26 після виробництва зливка металу поверхня виливка була піддана плавленню і повторному твердненню. [0052] Довідковий приклад № 20 описує випадок, в якому виробництво виконувалося з використовуванням звичайної стадії прокатки сляба. [0053] У Порівняльному прикладі № 21 зливок металу був підданий виправленню різанням, після чого він був підданий плавленню поверхневого шару з використовуванням ЕП без додавання αстабілізуючого елемента або нейтрального елемента. Отже, товщина розплавленої і повторно ствердненої частини дорівнювала 1 мм або була більшою, і хоча поверхневі дефекти були незначними, вони утворювалися у деяких частинах і погіршували якість. [0054] У Порівняльному прикладі № 22 зливок металу піддавався виправленню різанням, а потім поверхня зливка металу піддавалася плавленню поверхневого шару з використовуванням ЕП разом з фольгою з Al. Хоча вміст Al у розплавленій і повторно ствердненої частині був досить високим, більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, її товщина становила всього 0,5 мм, і тому у деяких частинах спостерігалися дещо грубі поверхневі дефекти. [0055] У Прикладі № 23 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом з фольгою з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0056] У Прикладі № 24 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням TIG разом з фольгою з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим на 0,1 мас. % або навіть більше, а його товщина становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0057] У Прикладі № 25 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням лазера разом з порошком з Sn, при цьому вміст Sn у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а товщина шару з високою концентрацією Sn становила 1 мм або більше, і тому поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. [0058] У Прикладі № 26 зливок металу був підданий виправленню різанням, після чого поверхня зливка металу була піддана плавленню поверхневого шару з використовуванням ЕП разом з фольгою з Al, при цьому вміст Al у розплавленому і повторно ствердненому шарі був досить високим, тобто більш високим у порівнянні з частиною основного металу на 0,1 мас. % або навіть більше, а товщина шару з високою концентрацією Al становила 1 мм або більше, і тому 12 UA 115854 C2 поверхневі дефекти були незначними і знаходилися на тому ж самому рівні, що і у випадку виконання стадії прокатки сляба. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Виливок з титану, який виконаний з комерційно чистого титану, що містить: шар у діапазоні, який більше або дорівнює 1 мм у глибину на поверхні, що служить як прокатувана поверхня, причому цей шар містить один або більше елементів, вибраних з одного або обох зі щонайменше одного -стабілізуючого елемента і щонайменше одного нейтрального елемента, причому повна концентрація щонайменше одного -стабілізуючого елемента і щонайменше одного нейтрального елемента у діапазоні, який більше або дорівнює 1 мм у глибину, є більш високою, ніж повна концентрація щонайменше одного -стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас. % і менше ніж 2,0 мас. %. 2. Виливок з титану за п. 1, в якому кожний зі щонайменше одного α-стабілізуючого елемента і щонайменше одного нейтрального елемента містить Аl, Sn і Zr. 3. Виливок з титану за п. 1, в якому шар, що містить один або більше елементів, що вибрані з одного або обох зі щонайменше одного -стабілізуючого елемента і щонайменше одного нейтрального елемента, додатково містить 1,5 мас. % або менше одного або більше з βстабілізуючих елементів. 4. Спосіб виробництва виливка з титану, що містить: плавлення поверхні, що служить як прокатувана поверхня виливка з титану, разом з матеріалом, який містить один або більше елементів, вибраних з одного або обох зі щонайменше одного -стабілізуючого елемента і щонайменше одного нейтрального елемента, з подальшим отвердженням цієї поверхні, причому повну концентрацію щонайменше одного стабілізуючого елемента і щонайменше одного нейтрального елементау діапазоні, який більше або дорівнює 1 мм у глибину, встановлюють більш високою, ніж повна концентрація щонайменше одного -стабілізуючого елемента і щонайменше одного нейтрального елемента у основному металі, на величину, що більше або дорівнює 0,1 мас. % і менше ніж 2,0 мас. %. 5. Спосіб за п. 4, в якому матеріал, що містить один або більше елементів з -стабілізуючих елементів і/або нейтральних елементів, включає одне або більше з порошку, стружки, дроту, тонкої плівки і ошурок. 6. Спосіб за п. 4, в якому поверхню виливка з титану плавлять за допомогою використовування одного або більше з нагрівання електронним променем, дугового нагрівання, нагрівання лазером, плазмового нагрівання і індукційного нагрівання. 7. Спосіб за п. 4, в якому поверхню виливка з титану плавлять у вакуумному середовищі або у атмосфері інертного газу. 13 UA 115854 C2 Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюCast titanium slab for use in hot rolling and unlikely to exhibit surface defects, and method for producing same

Автори англійськоюKunieda, Tomonori, Tatsuzawa, Yoshitsugu, Fujii, Hideki

Автори російськоюКуниеда Томонори, Тацудзава Йосицугу, Фудзии Хидэки

МПК / Мітки

МПК: C22C 14/00, B22D 21/06, C22B 34/12, C23C 26/00, B21B 1/02, B21B 3/00

Мітки: спосіб, виробництва, гарячої, малою, також, виливок, титану, імовірністю, появи, прокатки, дефектів, поверхневих

Код посилання

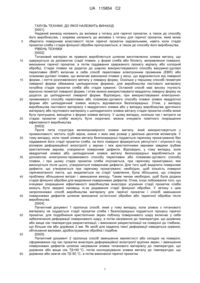

<a href="https://ua.patents.su/16-115854-vilivok-z-titanu-dlya-garyacho-prokatki-z-maloyu-imovirnistyu-poyavi-poverkhnevikh-defektiv-a-takozh-sposib-jjogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Виливок з титану для гарячої прокатки з малою імовірністю появи поверхневих дефектів, а також спосіб його виробництва</a>

Попередній патент: Виливок з титану для гарячої прокатки з малою імовірністю появи поверхневих дефектів і спосіб його виробництва

Наступний патент: Пристрій захисту вертольота при його зіткненні з дротовими перешкодами в повітрі

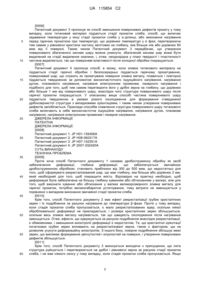

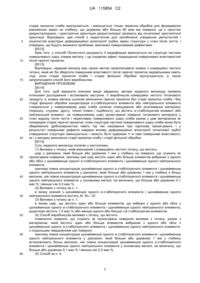

Випадковий патент: Спосіб приготування енергетичного соку