Титановий виливок для гарячої прокатки і спосіб його виготовлення

Номер патенту: 114669

Опубліковано: 10.07.2017

Автори: Кунієда Томонорі, Морі Кеніті, Фудзії Хідекі, Тацудзава Йосіцугу, Такахасі Кадзухіро

Формула / Реферат

1. Титановий виливок для гарячої прокатки, що складається з технічно чистого титану, причому титановий виливок включає:

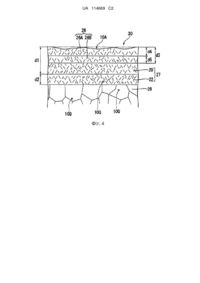

шар подрібнення мікроструктури з голчатою мікроструктурою в самому зовнішньому шарі, призначеного для прокатки поверхневого шару; і

внутрішній шар подрібнення мікроструктури з голчатою мікроструктурою, що наявний з внутрішньої сторони від шару подрібнення мікроструктури,

причому мікроструктура тверднення виливка присутня далі всередину, ніж внутрішній шар подрібнення мікроструктури,

причому шар подрібнення мікроструктури має більш дрібнозернисту мікроструктуру, ніж внутрішній шар подрібнення мікроструктури,

причому шар подрібнення мікроструктури присутній в діапазоні глибини 1 мм або більше і менше 6 мм від поверхні, і

причому внутрішній шар подрібнення мікроструктури присутній з внутрішньої сторони від шару подрібнення мікроструктури в діапазоні глибини 3 мм або більше і 20 мм або менше від поверхні.

2. Титановий виливок для гарячої прокатки за п. 1, що включає щонайменше один вид стабілізуючих a-фазу елементів і нейтральних елементів в кількості 0 % або більше і менше 2,0 % в розрахунку на загальний мас. % в діапазоні глибини 4 мм або менше від поверхні.

3. Титановий виливок для гарячої прокатки за п. 1, що включає щонайменше один вид стабілізуючих b-фазу елементів в кількості 1,5 % або менше в розрахунку на загальний мас. % в діапазоні глибини 4 мм або менше від поверхні.

4. Титановий виливок для гарячої прокатки за п. 1, що включає в діапазоні глибини 4 мм або менше від поверхні,

щонайменше один вид стабілізуючих a-фазу елементів і нейтральних елементів в кількості 0 % або більше і менше 2,0 % в розрахунку на загальний мас. %, і

щонайменше один вид стабілізуючих b-фазу елементів в кількості 1,5 % або менше в розрахунку на загальний мас. %.

5. Титановий виливок для гарячої прокатки за п. 1, в якому кількість кристалічних зерен, що мають діаметр кристалічного зерна 3 мм або більше, становить 5 або менше на м2 поверхні в стані при кімнатній температурі після термообробки при 820 °C протягом 240 хвилин.

6. Спосіб виготовлення титанового виливка для гарячої прокатки за будь-яким з пп. 1-5, що включає:

першоетапний процес поверхневої термообробки нагріванням поверхні матеріалу виливка, що складається з технічно чистого титану, що прокатують при гарячій прокатці, для нагрівання області глибиною 6 мм або більше і 20 мм або менше від поверхні до точки b-перетворення або вище і для розплавлення діапазону глибини 3 мм або більше і 10 мм від поверхні, і першоетапний процес охолоджування матеріалу виливка до нижчої температури, ніж точка b-перетворення, після першоетапного процесу поверхневої термообробки; і

другоетапний процес поверхневої термообробки повторним нагріванням поверхні, підданої першоетапному процесу поверхневої термообробки і першоетапному процесу охолоджування, для нагрівання області глибиною 1 мм або більше і менше 6 мм від поверхні до точки b-перетворення або вище, і другоетапний процес охолоджування охолоджуванням матеріалу виливка до нижчої температури, ніж точка b-перетворення, після другоетапного процесу поверхневої термообробки.

7. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому теплопідведення на одиницю площі у другоетапному процесі поверхневої термообробки задають нижчим, ніж теплопідведення на одиницю площі в першоетапному процесі поверхневої термообробки.

8. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому у відповідних процесах з першоетапного процесу поверхневої термообробки і другоетапного процесу поверхневої термообробки поверхню опромінюють електронним променем при безперервному переміщенні електронно-променевої гармати в напрямку, паралельному до поверхні матеріалу виливка.

9. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому першоетапний процес охолоджування і другоетапний процес охолоджування здійснюють за рахунок відведення тепла у бік основного металу матеріалу виливка.

10. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому у другоетапному процесі охолоджування забезпечують проходження матеріалу виливка через точку b-перетворення при швидкості охолоджування 60 °C/хвилину або більше.

11. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому другоетапний процес поверхневої термообробки і другоетапний процес охолоджування здійснюють багато разів.

12. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому в першоетапному процесі поверхневої термообробки поверхню розплавляють спільно з матеріалом, що містить щонайменше один вид стабілізуючих a-фазу елементів і нейтральних елементів.

13. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому в першоетапному процесі поверхневої термообробки поверхню розплавляють спільно з матеріалом, що містить щонайменше один вид стабілізуючих b-фазу елементів.

14. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому в першоетапному процесі поверхневої термообробки поверхню розплавляють спільно з матеріалом, що містить щонайменше один вид стабілізуючих a-фазу елементів і нейтральних елементів, і матеріалом, що містить щонайменше один вид стабілізуючих b-фазу елементів.

15. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому поверхню розплавляють у другоетапному процесі поверхневої термообробки.

16. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 15, в якому у другоетапному процесі поверхневої термообробки поверхню розплавляють спільно з матеріалом, що містить щонайменше один вид стабілізуючих a-фазу елементів і нейтральних елементів.

17. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 15, в якому у другоетапному процесі поверхневої термообробки поверхню розплавляють спільно з матеріалом, що містить щонайменше один вид стабілізуючих b-фазу елементів.

18. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 15, в якому у другоетапному процесі поверхневої термообробки поверхню розплавляють спільно з матеріалом, що містить щонайменше один вид стабілізуючих a-фазу елементів і нейтральних елементів, і матеріалом, що містить щонайменше один вид стабілізуючих b-фазу елементів.

19. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому матеріал виливка виливають способом виливання плоских заготовок з прямим охолоджуванням.

20. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому матеріал виливка одержують виливанням розплавленого металу, одержаного способом електронно-променевого переплавлення, способом виливання плоских заготовок із прямим охолоджуванням.

21. Спосіб виготовлення титанового виливка для гарячої прокатки за п. 6, в якому матеріал виливка має поверхню виливка в стані після виливання.

Текст