Тришарова багатостінна панель із полімерних композиційних матеріалів

Номер патенту: 120646

Опубліковано: 10.11.2017

Формула / Реферат

1. Тришарова багатостінна панель із полімерних композиційних матеріалів (ПКМ), що

складається з листових текстолітових багатошарових верхньої (зовнішньої) і нижньої (внутрішньої) обшивок із ПКМ та розташованого між ними з адгезійним з'єднанням трубчастого заповнювача, який являє собою сформований блоковий набір густорозташованих бік у бік композитних трубчастих профілів (ТП) з прямокутною формою поперечного перерізу, які виготовляються, насамперед, методом намотування довгомірної профільної трубчастої оболонки з постійною товщиною стінки, причому дві бокові суміжні стінки ТП при поелементному з'єднанні утворюють потовщені вертикальні стінки (внутрішні ребра) панелі з визначеним кроком між ними, а верхні та нижні полиці кожного ТП пристиковані відповідно до внутрішніх поверхонь верхньої та нижньої обшивок, утворюючи разом двокомпонентне, приведених товщин, верхнє та нижнє силове покриття панелі, внаслідок чого послідовно-додатковий опір навантаженням забезпечує з'єднання силових елементів панелі "верхня обшивка-верхня полиця ТП-стінки панелей-нижня полиця ТП-нижня обшивка"; панель також має по периметру конструктивно упоряджені з надійним захистом торці та суцільно заповнені місця її механічного кріплення, яка відрізняється тим, що інтегральна багатошарова панель, яка, можливістю використання в панелях підлоги повітряних суден (ПС), має употужнений по міцності і жорсткості трубчастий заповнювач на базі набору багатошарових ТП, верхні полиці яких мають посилену силову структуру комбінованого типу за рахунок доповнення посиленого пакета шарів ПКМ, зміцнювальним поздовжньо-пластовим прошарком, насамперед у вигляді стрічкової арматурної адгезійно-поєднаної з шарами ПКМ вставки, яка має вищі показники міцності при зім'ятті (місцеве стиснення), зрізі, розтягу, стиску та значно вищу твердість, за такі ж показники застосованого, насамперед, у її верхньому покритті ПКМ.

2. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1, яка відрізняється тим, що в її обшивках та ТП використані конструкційні склопластики або з їх застосуванням гібридні ПКМ, насамперед склоорганопластики.

3. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 2, яка відрізняється тим, що посилений пакет шарів ПКМ трубчастого профілю має перехресно-армовану, переважно тришарову структуру.

4. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 3, яка відрізняється тим, що стрічкова арматурна вставка має двоваріантне верхньополичне розміщення в комбінованій структурі ТП, а саме поміж одноцілих шарів ПКМ,або ж поверх їхнього зовнішнього шару ПКМ.

5. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 3, яка відрізняється тим, що в структуру бокових торцевих пласких стінок двох крайніх по обидві сторони панелі ТП, а також вибірково і в структуру бокових стінок деяких внутрішніх ТП входить як зміцнювальний поздовжній прошарок стрічкова арматурна вставка з міжшаровим розміщенням.

6. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 2, яка відрізняється тим, що ТП мають точної прямокутної форми переріз по всій їх довжині з малим значенням радіусів кутових округлень, а саме на стику пари "стінка-полиця", наприклад r=0,5-0,6 мм, при цьому внутрішні канали калібровані по формі і геометричних параметрах.

7. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 5, 6, яка відрізняється тим, що в каліброваних внутрішніх каналах трубчастих профілів в місцях механічних з'єднань панелі розміщені з нерухомим положенням короткі вкладиші, а в передніх та задніх поперечних торцях панелі в отворах відкритих каналів ТП установлені зі щільним знімним сполученням легковагові, насамперед з вологостійких та пожежобезпечних пластиків, внутрішні прямокутної форми заглушки (пробки).

8. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 4, 5, яка відрізняється тим, що зміцнювальна стрічкова арматурна вставка виконана із якісних конструкційних сталей, сприймаючих спрямоване магнітне притягання, сила якого достатня для фіксації положення арматурної вставки, а також притиснення нею шарів, на які вона спирається, а також адгезійно з’єднується з ними в процесі термосилового формування ТП і панелі в цілому.

9. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 8, яка відрізняється тим, що зміцнювальна арматурна вставка являє собою сталеву стрічку з обробленими кромками і виконана із середньовуглецевої якісної конструкційної сталі, наприклад, марки 50 за ГОСТ 21996-76.

10. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 9, яка відрізняється тим, що сталева стрічкова як арматурна вставка має значення показників тимчасового опору при розриві, на рівні 190 кг/мм2 і більше, а також твердості 500-600 Н за Віккерсом згідно з ГОСТ 21996-76.

11. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 2, яка відрізняється тим, що у вогнестійких ПКМ застосовуються в’яжуче типу СП97К-5-211БН [24].

12. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 2, 11, яка відрізняється тим, що в склопластикових обшивках панелі повністю або частково використовуються, насамперед, склотканини сатинового переплетіння 8/3, наприклад, марок Т-10-14, Т-10 (ВМП)-4с та Т-15(П)-76.

13. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 2, 3, яка відрізняється тим, що зміцнювальна арматурна вставка являє собою титанову стрічку.

14. Тришарова багатостінна, насамперед панель підлоги ПС за будь-яким із пп. 1, 2, 3, яка відрізняється тим, що посилений тришаровий композитний пакет при виготовленні ТП, наприклад, спірально-окружним намотуванням стрічкових препрегів, переважно має схему армування шарів ±45°, 90° відносно поздовжньої осі ТП, при цьому верхній окружний шар (під кутом 90°) використовується для примотування арматурної вставки та нижніх шарів ПКМ.

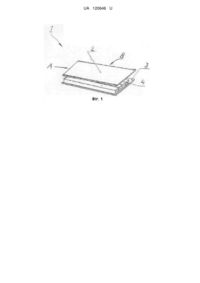

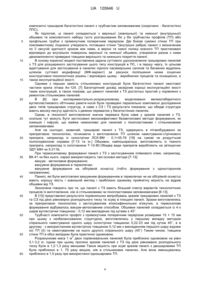

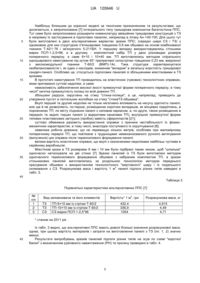

Текст

Реферат: Тришарова багатостінна панель із полімерних композиційних матеріалів (ПКМ) складається з листових текстолітових багатошарових верхньої (зовнішньої) і нижньої (внутрішньої) обшивок із ПКМ та розташованого між ними з адгезійним з'єднанням трубчастого заповнювача, який являє собою сформований блоковий набір густорозташованих бік у бік композитних трубчастих профілів (ТП) з прямокутною формою поперечного перерізу, які виготовляються, насамперед, методом намотування довгомірної профільної трубчастої оболонки з постійною товщиною стінки. Дві бокові суміжні стінки ТП при поелементному з'єднанні утворюють потовщені вертикальні стінки (внутрішні ребра) панелі з визначеним кроком між ними. Верхні та нижні полиці кожного ТП пристиковані відповідно до внутрішніх поверхонь верхньої та нижньої обшивок, утворюючи разом двокомпонентне, приведених товщин, верхнє та нижнє силовепокриття панелі, внаслідок чого послідовно - додатковий опір навантаженням забезпечує з'єднання силових елементів панелі "верхня обшивка-верхня полиця ТП-стінки панелей-нижня полиця ТП-нижня обшивка". Панель також має по периметру конструктивно упоряджені з надійним захистом торці та суцільно заповнені місця її механічного кріплення. Інтегральна багатошарова панель, яка виконана з можливістю використання в панелях підлоги повітряних суден (ПС), має употужнений по міцності і жорсткості трубчастий заповнювач на базі набору багатошарових ТП, верхні полиці яких мають посилену силову структуру комбінованого типу за рахунок доповнення посиленого пакета шарів ПКМ, зміцнювальним поздовжньо-пластовим прошарком, насамперед у вигляді стрічкової арматурної адгезійно-поєднаної з шарами ПКМ, вставки, яка має вищі показники міцності при зім'ятті (місцеве стиснення), зрізі, розтягу, стиску та значно вищу твердість, за такі ж показники застосованого, насамперед у її верхньому покритті ПКМ. UA 120646 U (12) UA 120646 U UA 120646 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудування, а саме до авіаційної техніки, насамперед при створенні панельних тришарових конструкцій літальних апаратів із полімерних композиційних матеріалів (скорочено-композити, або абревіатура - ПКМ) з реалізацією концепції конструктивно-технологічної інтегральності, зокрема для розробки та виробництва тришарових багатостінних панелей з трубчастим заповнювачем, попервах, підлогових сендвіч-панелей пасажирських салонів та багажних відділень (відсіків) повітряних суден (ПС). Крім цього, ця модель може знайти застосування в суднобудуванні, а також в конструкціях рухомого складу в транспортному машинобудуванні. Однією із силових конструкцій ПС є підлога пасажирських салонів та багажних відділень (відсіків) їх площа, (а значить і маса) особливо в широкофюзеляжних літаках складає значну 2 величину. Так, у 200-місних магістральних літаках площа підлоги перевищує 100 м , у літаках 2 місцевих авіаліній з числом місць від 24 до 80 площа підлоги складає 14-45 м [1]. Панелі підлоги, повітряних суден (ППС), як силові елементи, зазнають дії розподілених і зосереджених, статичних та динамічних (циклових, ударних, вібраційних), а також теплових навантажень, вони також зазнають дії контактних фізичних зношень (пасажиропотік), а також атмосферних факторів. При цьому ППС повинні бути достатньо жорсткими, щоби не прогинатися, викликаючи у пасажирів відчуття невизначеності. Крім цього, вони проходять такі специфічні випробування, як продавлювання обшивки індентором, що є імітацією дії каблука - шпильки жіночих туфель на панель підлоги, а також дії на них коліщаток чи роликів візків. Проблема створення панелей підлоги ПС існує вже майже півстоліття, але до сьогоднішнього часу не знайшла, як показує огляд інформаційних джерел, достатньої для широкого впровадження рішень [1-5, 7, 25 та ін.]. При цьому мова йде про конструктивно-технологічні види трансформації при створенні та виробництві цих об'єктів ПС. Вказана проблема передбачає досягнення мінімальної маси панелей при забезпеченні міцності, жорсткості, пожежобезпеки, технологічності при серійному виробництві, експлуатаційної надійності з підвищеною їх довговічністю та ін. При цьому статичний аналіз сендвіч-панелей проводять з дотриманням умов граничних станів несучої здатності та незмінності форми панелей. Як відомо, в загальному випадку в сендвіч-панелях зовнішні композитні шарі сприймають зусилля розтягу та стиснення, а середній шар зусилля зсуву, що забезпечує високу несучу здатність тришарових панелей. Щодо вживаних конструктивних схем, то починаючи з 1970 року і по сьогодні ППС в переважній більшості в силу згинних навантажень є тришаровими конструкціями з різними заповнювачами (середній шар або сердечник), як головна відмінність цих конструкцій. В описі корисної моделі мова йде про рівень адаптації конструктивно-технологічних рішень до сучасних вимог при створенні та виробництві ефективних конструкцій саме тришарових пластмасових ППС, які класифікують в залежності від зони їх застосування. Наприклад, пасажирські ПС зазвичай включають чотири типи панелей підлоги: 1) підкрісельні, 2) панелі проходів, 3) панелі входів-виходів і кухні, 4) високонавантажені панелі багажних відділень (відсіків). Фізико-механічні характеристики панелей сильно залежать від різних навантажень в процесі їх використання Наприклад, панелі підкрісельні та проходів мають тенденцію бути більш легкими і не такими міцними, як панелі кухні (буфетів) або високонавантажені панелі багажного відділення (відсіку). Виділеними критеріями оцінки (або просто критерії) альтернатив згідно з [1-13] є: A) несучі властивості конструкції, в першу чергу, рівень відповідності вимогам щодо міцності при розподілених і зосереджених навантаженнях та жорсткість панелей, насамперед їх поздовжня прогиномірність в залежності від зонного застосування, 2 B) маса 1 м панелі в залежності від зонного застосування, С) технологія виробництва (рівень механізації та автоматизації робіт, тривалість циклу виробництва, енерговитрати та ін.), Д) експлуатаційні фактори та придатність до ремонту. Е) фактор ефективності конструкційних матеріалів (фізико-механічні характеристики, технологічність, вартість, логістика). В табл. 1 приведені діючі та альтернативний варіант заповнювача ППС, який відповідно до корисної моделі являє собою суттєву модифікацію цих панелей в напрямку застосування конструктивно-употужнених трубчастих заповнювачів (ТЗ) з удосконаленою, технологією їх виробництва і панелі в цілому (тут і подалі в скороченому позначенні "МФ-варіант"). 60 1 UA 120646 U Таблиця 1 Альтернативні варіанти заповнювачів підлогових тришарових панелей Дискретні заповнювачі Суцільнобезперервний заповнювач Пінопластовий заповнювач (ПЗ) ПЗ різної щільності 10 15 20 25 30 35 40 СЗ різної щільності Дальній аналог 5 Суцільнорозріджений Стільникопластовий заповнювач (СЗ) Ближній аналог Поздовжньо-реберний Запропонований трубчастий заповнювач (ТЗ) ТЗ запозиченотрадиційного типу Прототип [7] Употужнений ТЗ (МФ варіант) Корисна модель Так, в загальному випадку ППС, які застосовувались в 70-80 pp. в таких літаках, як Іл-18, Іл62, Ан-124, Ту-144, Ту-154, Як-40 та ін., виконані тришаровими з фанерною або склопластиковою обшивкою з пінопластовим заповнювачем. При серійному виробництві таких панелей широко застосовувався так званий роздільний спосіб виготовлення окремо композитних обшивок та пінопластового заповнювача. Вони з'єднувалися своїми поверхнями в цілісну конструкцію за допомогою склеювання. Крім значної трудомісткості, цей варіант має також недолік в тому, що на поверхні панелі мають місце залишкові ум'ятини при ударних по ній 2 діях Середня маса 1 м застосовуваних панелей із вказаних матеріалів коливається в межах 4,2-5,6 кг залежно від визначеного розташування в салоні [1]. Хоча за останні десятиліття використання пінопластів, як легкого заповнювача панельних конструкцій, відчутно зменшилось, але їх застосування у визначених рамках, або навіть і у деяких напрямках є присутнім і на сьогодні. Так, наприклад, згідно з [25], в багажному відсіку літака Ан-148 пінопласти застосовані (маса не зазначена) в двошаровій панелі вафельного типу, яка складається з потовщеної склопластикової обшивки, підкріпленої, поздовжньопоперечним набором із 18 рифтів на основі пінопластової серцевини з зовнішнім склопластиковим облицюванням. Переходячи до другого альтернативного варіанта застосування тришарових конструкцій, а саме зі стільниковим заповнювачем, то слід зазначити, що вони є другим серед інших по об'єму застосування типом конструктивно-технологічних рішень, наприклад в композитних конструкціях літаків Ан [7 та ін.]. Також на сьогодні серед інших, в тому числі зарубіжних ПС, найбільше розповсюдження отримали саме тришарові панелі-підлоги з полімерними СЗ [1-5 та ін.] Однією з перших в цьому напрямку була фірма "Роллс-Ройс" (Англія), яка виготовила та установила на літаку "Боїнг 747" тришарові панелі підлоги розміром 1,22×3,05 м з вуглепластиковими обшивками і нейлоновим 2 стільниковим заповнювачем. Маса 1 м таких панелей (напевно підкрісельних) складала 2,7 кг проти 4 кг для панелей з алюмінієвими обшивками і базальтовим заповнювачем, при цьому їх довговічність збільшилась з 3000 до 20000 л. г. При середньорічному нальоті літака "Боїнг 747" 4 200 годин, термін експлуатації стільникових ППС був приблизно 5 років В подальшому конструктивно-технологічні рішення стільникових панелей підлоги удосконалювались, зокрема це використання скло-текстолітових обшивок, і перехід від способу роздільного виготовлення панелей [1,2,4,7], який характеризується окремим виготовленням обшивок з наступним їх приклеюванням до стільникового заповнювача (СЗ), до так званого суміщеного (поєднувального) способу, де термосилове формування обшивок відбувається одночасно, з їх приклеюванням до СЗ [3-5]. В даний час при виготовленні стільникових ППС широко застосовують препреги та СЗ західного, виробництва, бо вони найбільш відповідають нормам авіаційних правил АП-25, в т.ч по горючості, а також вимогах по димовиділенню і т.д., ніж матеріали інших виробництв. В стандартному виконанні, розрізняють чотири типи стільникових ППС, які мають різні числа шарів обшивок, висоту та масу СЗ і панелі в цілому. Наприклад, панелі в табл. 2, які виготовлялись суміжним (поєднувальним) способом [5]. 2 UA 120646 U Таблиця 2 Характеристики стільникових ППС по типу призначення Тип панелі І II III IV 5 10 15 20 25 30 35 40 45 Призначення Підкрісельні Для проходів (через салон) Для буфетів та входів виходів Для багажних відсіків Число шарів препрега в обшивках (верхньої/нижньої) 2/2 2/2 2 Висота, мм Маса 1м панелі, кг 9,8-10,2 9,8-10,2 2,5-2,8 3,0-3,5 3/3 10,2-10,6 3,9-5,0 4/2 10,2-10,6 3,9-5,0 Зразки панелей виготовлялись із типових зарубіжних матеріалів для виробництва панелей 3 підлоги, в тому числі стільникопласти фірми Нехеl А1-64-3 зі щільністю 64 кг/м для 3 виготовлення панелей типу 1 та А1-128-33 зі щільністю 128 кг/м для виготовлення панелей II, III та IV типів як обшивки використовувались препреги Сусоm 919. В патенті [3] багатошарова структура композитних обшивок панелей для вказаних чотирьох груп зонного призначення така ж, як і в табл. 2. Тут використовують: склотканини марки Т-10-14 [17], розроблене в патенті в'яжуче, яке пристосоване до суміщеного способу виготовлення, та стільникові заповнювачі (їх марки та виробники не зазначені). Так, наприклад, в панелі IV групи верхня обшивка чотиришарова, а нижня складається з двох шарів вказаної склотканини і відповідно цьому товщини композитних обшивок є на рівні 1,0 мм і 0,5 мм (співвідношення товщини 2:1). Вказана вище пропорція витікає, по-перше, зі співвідношення міцності склопластиків при двох видах навантаження, а саме стиску (верхня обшивка) і розтягу (нижня обшивка) на рівні приблизно 0,7, а, по-друге, необхідності забезпечення міцності верхньої обшивки при її місцевому стисканні "під каблук". Для панелей III групи значення товщини двох обшивок панелі збігається, тобто мають однакові товщини (на рівні 0,7 мм) у двох тришарових обшивках. В той же час при застосуванні суміщеного способу виготовлення виникає проблема в тому, що в обшивках стільникових панелей-використовують самоклеючі препреги на основі епоксидних в'яжучих, які можуть забезпечити достатню міцність і надійне склеювання обшивок зі стільниками. Однак забезпечення пожежної безпеки епоксидних пластиків-достатньо важка задача. Крім цього, в суміщеному способі має місце складне збірне виготовлення з точним підганянням (припасуванням) склеюваних компонентів. Саме ці та інші фактори, наприклад димове виділення, обмежують застосування вказаного перспективного способу виготовлення стільникових панелей підлоги [5]. Площинні заготовки ППС, що постачаються, як правило мають розміри не менш ніж 1250×2450 мм. Менший з цих розмірів в плані співпадає з напрямком клейових стрічок (склейок) в стільниковому заповнювачі. В конструкціях більшості фірм, в т.ч. ГП "Антонов", торці стільникових ППС заповнюють полімерними пастами, наприклад полімерними заповнювачами - сферопластами типу ВПЗ [1-5, 7, 21 та ін.]. В узагальненні, основними недоліками стільникових ППС є складність та висока трудомісткість їх виготовлення, необхідність вирішення проблеми логістики в постачанні матеріалів та їх висока вартість, трудомісткий ремонт та ін. При цьому стільниковим конструкціям в процесі експлуатації притаманні такі основні дефекти: відшарування стільникових заповнювачів від обшивок внаслідок не проклеювання та зім′яття стільників (цей вид дефектів виникає як в силу технологічних причин, так і в ході експлуатації); підвищена схильність до вологопоглинання (в основному через недостатню герметичність композитних обшивок та ін.). При цьому вода повністю чи частково заповнює гнізда стільникового заповнювача [26 та ін.] і її виведення з цих порожнин є трудомістким процесом. Згідно з пропозицією, (перш за все, ГП "Антонов" і Харківського державного авіаційного виробничого підприємства (ХАДАВП) та інших авіаційних фірм [6-10 та ін.], кардинальним рішенням вказаних вище проблем є заміна стільникових авіаконструкцій різного призначення на 3 UA 120646 U 5 10 15 20 25 30 35 40 45 50 55 60 композитні тришарові багатостінні панелі з трубчастим заповнювачем (скорочено - багатостінні ППС). Як підлогові, ці панелі складаються з верхньої (зовнішньої) та нижньої (внутрішньої) обшивок та комплектного набору густо розташованих бік у бік трубчастих профілів (ТП) або профільних трубок з прямокутним поперечним перерізом. Дві бокові суміжні стінки ТП при поелементному з'єднанні утворюють потовщені стінки "(внутрішні ребра) панелі з визначеним по її несучій здатності кроком між ними, а верхні та нижні полиці кожного ТП пристиковані відповідно до внутрішніх поверхонь верхньої та нижньої обшивок, утворюючи разом з ними двокомпонентні приведені товщини верхнього та нижнього покриття панелі. В основу корисної моделі поставлена задача суттєвого удосконалення тришарових панелей з ТЗ для розширеного застосування цього типу конструкцій в ПС, і в першу чергу, їх цільове адаптування для застосування в панелях підлоги пасажирських салонів та багажних відділень шляхом суттєвої модифікації (МФ-варіант) за рахунок поліпшення низки існуючих конструктивно-технологічних рішень і відповідно цьому - виробничих процесів та оснащення, а також експлуатаційної якості. Одними з перших замість стільникових конструкцій були багатостінні панелі хвостової частини крила літака Ан-124. [7] Багаторічний досвід засвідчив хороші експлуатаційні якості таких конструкцій, а також показав, що ремонт панелей з ТЗ достатньо простий у порівнянні з ремонтом стільникових панелей. В [6] при експериментально-розрахунковому моделюванні великогабаритного вуглепластикового обтічника ракети-носія були проведені паралельно комплексні дослідження двох типів тришарових структур, а саме з CЗ і ТЗ результати показали, що обидві структури мають високу несучу здатність з деякою перевагою у багатостінних панелях. Однак, в технології виготовлення значна перевага була саме у зразків панелей з ТЗ, оскільки тут можуть бути застосовані високоефективні безавтоклавні методи формування, як інжекція і інфузія, що майже неможливо для панелей з пінопластовими і стільниковими заповнювачами. Але на сьогодні, зазвичай, тришарові панелі з ТЗ, одержують в літакобудуванні за препреговою технологією, починаючи з виготовлення ТП шляхом намотування-стрічкового препрега, наприклад із склострічки ЛСК-ВМ - 0,1×35-76 [19] на гумові чи роздуттьові поліхлорвінілові оправки [7-13 та ін.] Обшивки, найпоширеніше, виготовляють із тканого препрега, наприклад із склотканини Т-10-80.Обидва види препрегів виробляють на зв'язуючих ЭДТ-69Н чи 5-211Б. При термосиловому формуванні панелі з ТЗ з застосуванням плівкового клею, наприклад, ВК-41 чи без нього, наразі використовують такі основні методи [7-13]: вакуум - автоклавне формування; вакуумне формування в термопечах; вакуумне формування на обігрівній оснастці (тобто формування з одностороннім нагріванням). Панелі, які були виготовлені вакуумним формуванням в термопечах чи на обігрівній оснастці мають хорошу якість і зовнішній вигляд і приблизно однакову прийнятну міцність на відрив обшивки від ТЗ. Зазначене говорить про те, що панелі з ТЗ мають більший спектр варіантів технологічних процесів їх виготовлення, ніж зі стільниковими чи пінопластовими заповнювачами [6-13]. В [10] представлені результати порівняльних випробувань зразків тришарових панелей з ТЗ та СЗ під дією рівномірно розподільного тиску та зсуву в площині панелі. Зразки виготовлялись за препреговою технологією з застосуванням епоксифенольних в'яжучих, а термосилове формування відбувалось вакуум-автоклавним способом. Обшивки панелей складаються із 4-х шарів вуглестрічки товщиною - 0,12 мм викладених під кутами ± 45°. Трубчасті композитні профілі з прямокутним поперечним перерізом розмірами 15 × 15 мм при цьому з незбалансованою структурою, виготовлялись у першому випадку методом спірального намотування одного шару склострічки товщиною 0,22-23 мм під кутом 45°, а в другому - з використанням вуглестрічок товщиною 0,12 мм з викладенням першого шару вздовж осі ТП (0) та намотуванням на нього другого спірального шару (45°) Таким чином, товщина стінок ТП в обох випадках була практично однаковою. 2 Розрахункова маса 1 м двох порівнювальних панелей була приблизно однаковою на рівні 3,1-3,2 кг, однак при цьому прогини зразків панелей з ТЗ під дією рівномірно розподільного тиску були в 1,2-1,3 разу меншими Також міцність при зсуві зразків панелі з двошаровими ТП була приблизно в 1, 75 разу вищою, ніж в стільникових панелях. Але вона зменшувалась приблизно в 1,5 разу при використанні одношарових ТП. 4 UA 120646 U 5 10 15 20 25 30 35 Найбільш близьким до корисної моделі за технічним призначенням та результатами, що досягаються, є запропонована [7] інтегрального типу тришарова композитна багатостінна ППС. Тут саме було запропоновано розширити номенклатуру авіаційних тришарових конструкцій з ТЗ в напрямку їх застосування в підлогових панелях, наприклад в літаку Ан-140-100. Для цього тут були виготовлені в двох альтернативних варіантах зразки ППС; (середні шари СЗ і ТЗ) з однаковою для них структурою п'ятишарових товщиною 0,9 мм обшивок на основі комбінованої тканини Т-42/1-76 і зв'язуючого 5-211БН. У першому випадку використовувались стільники марки ПСП-1-2,5×96, а в другому - комплектний набір ТП у двох різновидах розмірів поперечного перерізу, а саме 6×10 і 10×40 мм. ТП виготовлялись методом спірального одношарового намотування під кутом 45° препрегової склострічки товщиною 0,23 мм, викроєної з високомодульної тканини Т-60/2 (ВМП)-14с. Така структура характеризуєтеся незбалансованістю і, як один з наслідків, зниженим "вкладом" в загальну жорсткість тришарової сандвіч-панелі. Особливо це, стосується підлогових панелей зі збільшеними міжстіновими в ТЗ кроками. В прототипі намотування ТП проводилось на еластичних (гумових) технологічних оправках, яким притаманні суттєві недоліки, а саме: неможливість забезпечення високої якості прямокутної форми поперечного перерізу, в тому числі" нечітка прямокутність полиці по всій довжині ТП; збільшені радіуси, округлень на стику "стінка-полиця", а це, наприклад, приводить до утворення пустот в галтельних жолобках на стику "стінкаТЗ-обшивка". Вкупі перший та другий недоліки не тільки негативно впливають на несучу здатність панелі, але ще й не дозволяють, по-перше, розміщенню коротких вкладишів, як місцевих підкріплень, в порожнинах ТП, по місту з'єднання панелі з силовим каркасом, а, по-друге, також розміщенню в передніх та задніх торцях панелі (з відкритими каналами ТП), внутрішніх прямокутної форми типових пластмасових заглушок (пробок) замість сферопластів [21]; суттєво обмежена разовість використання оправок з причини нестабільності їх фізикомеханічних характеристик, в тому числі, внаслідок поступового їх охрупчування [8]; невелика робоча довжина, що не перевищує кількох метрів, особливо при маломірному поперечному перерізі ТП, що пов'язане з труднощами немеханізованого ручного витягування (вилучення) цих оправок після термосилового формування панелі; велика вартість еластичних оправок, що вкупі з зазначеними недоліками найбільш чутливе в серійному виробництві. Міжстінові кроки в ТЗ розмірами 6 мм і 10 мм були підібрані таким чином, щоб "шпилька" одночасно натискувала на дві стінки [7] Зразки панелей із ТЗ були виготовлені методом одночасного термосилового формування обшивок з набраним комплектом ТП, а зразки стільникових панелей виготовлялись за роздільною технологією методом переднього пресування обшивок з використанням технологічного "жертовного" шару і їх подальшого 2 склеювання з СЗ. Розрахункова маса і вартість 1 м панелі підлоги різних типів наведені в табл. 3. 40 Таблиця 3 Порівняльні характеристики альтернативних ППС [7] № п/п 1 2 3 2 Вид заповнювача та його елементів ТЗ ТЗ СЗ Вартість* 1 м , грн 432,4 336,9 1054 ТП-6×10 мм із стрічки Т-60/2 ТП-10×10 мм із стрічки Т-60/2 СЗ марки ПСП-1-2,5*96 Розрахункова маса, кг 4,915 4,49 4,71 * станом на 2011 рік 45 Із табл. 3 видно, що альтернативні ППС мають доволі близькі значення розрахункової маси, однак, при цьому вартість матеріалів і затрати на виготовлення панелі з ТЗ (пп. 1, 2) значно менші. Результати випробувань зразків панелей підлоги різних типів на зсув по схемі "короткої балки" з визначенням руйнівного навантаження (РН) та прогину приведені в табл. 4. 5 UA 120646 U Таблиця 4 Результати випробувань зразків * альтернативних підлогових панелей на зсув Панель з ТЗ ТП-6×10 мм ТП-10×10 мм РН, кг Прогин, мм РН, кг Прогин, мм 727 2,88 600 2,55 Панель з СЗ СЗ висотою 10 мм РН, кг Прогин, мм 484 2,23 *розміри зразків: міжопорна довжина 102 мм, ширина 80 мм 5 10 15 20 25 30 35 40 В табл. 4 показано, що величина РН при зсуві зразків панелей з ТЗ при розмірах ТП 10×10 мм і 6×10 мм були в 1,25-1,5 разу вищими, ніж у панелях З СЗ. З цього можна зробити висновок, що при рівних, або навіть близьких умовах, панелі з ТЗ з проміжними значеннями розмірів перерізу ТП у вказаному вище (табл. 4) діапазоні, будуть також міцнішими на зсув, ніж наведені для порівняння панелі з СЗ. Також піддавались випробуванню зразки кожного типу панелей на продавлювання "шпилькою". Як імітатор брався індентор циліндричної форми діаметром 12 мм з округленими кромками (r=0,3 мм). Аналіз результатів показав, що міцність стільникової панелі на місцеве зруйнування при розташуванні індентора як в центрі, так і в районі її країв була вищою в усіх випадках, ніж у панелей з ТЗ. При цьому міцність по зім'яттю заповнювача була вищою на 55 % для порівнювальних панелей з ТП розміром 10×10 мм і на 18 % для ТП з перерізом 6×10 мм, а міцність по РН для вказаних двох різновидах поперечник перерізів ТП була вищою на 13-18 %. Цілком імовірно, що посередня (або навіть невисока) в прототипі міцність панелі з ТЗ за вказаними двома показниками при продавлюванні її "шпилькою", не виключає виникнення при негативному збігу обставин, навіть уразливої ситуації. У наведених вище порівняльних прикладах було показано, що тришарові багатостінні (одночасно це і багатопорожнинні) панелі з ТЗ потребують модифікації у розширеному для них призначенні з урахуванням конструктивно-технологічних та експлуатаційних вимог, що пред'являються для панелей підлог ПС (МФ-варіант). Поставлена задача вирішується тим, що тришарова багатостінна інтегрального типу, насамперед, панель, підлоги ПС у МФ-варіанті має посилене верхнє покриття з употужненим трубчастим заповнювачем на основі комплектного набору багатошарових (насамперед тришарових) з прямокутним поперечним перерізом ТП, всі верхні полиці яких, як складові верхнього покриття мають посилену силову структуру комбінованого типу за рахунок доповнення шарів ПКМ, як виділеної базової частини цієї структури, поєднаним з нею зміцнювальним поздовжнім прошарком. Останній являє собою стрічкову арматурну вставку з вищими показниками при зім'ятті (місцеве стиснення) зрізу, розтягу, стиску та значно вищу твердість, за такі ж показники застосовуваного ПКМ. Насамперед, це прошарок із сталевої стрічки (табл. 5). При цьому одним із головних факторів ефективного впливу арматурної вставки в спільній роботі панелі, є якомога більша виділена в рамках корисної моделі можливість жорсткості її поздовжнього спирання. Ця довжина складається з двох часткових ділянок: а саме невелика довжина спирання на торцевих жорстких опорах, а основна частина - на визначену кількість в наборі ТП проміжних стінових опор (ребер) трубчастого заповнювача. Цим забезпечується включення в роботу арматурної вставки по збільшеній її довжині. Поставлена задача вирішується також тим, що основним матеріалом в обшивках та ТЗ є конструктивні склопластики або на їх основі гібридні ПКМ, насамперед скло органопластики (табл. 5). Наприклад, в обшивках повністю або частково використовують, насамперед, склотканини сатинового переплетіння 8/3 марок Т-10-14, Т-10 (ВМП)-4с, Т-15 (п)-76. 6 UA 120646 U Таблиця 5 Порівняльні характеристики сталевої стрічки і склотекстоліту Матеріал Сталева стрічка марки 50: 1П - перша група міцності [14] Сталева стрічка марки 50: 2 П - другої групи міцності [14] Склотекстоліт ВФТ-С[13] Склотекстоліти СТП-97К[21], СТП - 97 К - 5-211 БН[21] 5 10 15 20 25 30 35 40 Твердість за Тимчасовий опір Твердість за Брінеллем, 2 розриву, кгс/мм Віккерсом, Н Н 130-160; 375:485 161-190 486-600 по основі - 40 по утоку - 16 по основі - 49 по утоку - 39 ~50 Коефіцієнт лінійного розширення -6 11,5·10 1/°С -6 (7,9-8,7)·10 1/°С . -6 5,4 10 ·1/°С Поставлена задача вирішується також тим, що жорсткість панелі забезпечується не тільки жорсткістю її верхнього та нижнього покриттів, як в прототипі, а також додатково і жорсткістю, всього комплексного набору стінок (внутрішніх ребер) панелі, оскільки вони багатошарові і мають більшу товщину, ніж в прототипі. Наприклад, в варіанті поперечного перерізу ТП на рівні 8×8 мм, товщина спареної стінки панелі при намотуванні трьох шарів склострічки ЛСК-ВМ0,1×35-76 становить 0,6-0,65 мм в порівнянні з товщиною 0,42-0,45 мм у прототипу (для ТП з розмірами 6×10 мм і 10×10 мм). Таким чином, вказане потовщення стінок проміжних опор для верхнього покриття збільшує : міцність панелі не тільки на місцеве стиснення і продавлювання, але також і на зменшення її поздовжнього прогину. Поставлена задача вирішується також тим, що ТП мають точну форму прямокутного перерізу по всій їх довжині з малим значенням радіусів округлень на стику пари "стінка-полиця", наприклад, r-0,5…0,06 мм, при цьому прямокутні внутрішні канали калібровані по формі і геометричним параметрам. Поставлена задача вирішується також тим, що в структуру бокових торцевих стінок двох крайніх по обидві сторони панелі ТП входить як зміцнювальний поздовжній прошарок, стрічкова арматурна вставка, а у відкритих "каналах передніх та задніх торцях панелі установлені зі щільним сполученням малої ваги, насамперед з пластмас водостійкі заглушки (пробки) для закриття отворів профільних трубок. Поставлена задача вирішується також тим, що зміцнювальна арматурна вставка має коефіцієнт лінійного термічного розширення більший, ніж, наприклад, у склопластиків, що дозволяє при термосиловому формуванні панелі застосовувати метод термомеханічного натяжіння арматури для її вирівнювання, усуваючи можливі по її довжині прогини. Це дозволяє підвищити несучу здатність арматури за рахунок більш дієвого включення її в роботу панелі. Наостанок, поставлена задача вирішується також внаслідок застосування магнітних полів в технологічних цілях. В тришаровій інтегрального типу багатостінній панелі із ПКМ, призначеної для застосування в авіаційній техніці, насамперед в панелях підлоги у порівнянні з прототипом та аналогами забезпечуються: 1) підвищення міцності на місцеве стиснення - (зім'яття) та руйнівне продавлювання верхнього покриття панелі при діянні навантаження типу "каблук-шпилька", 2) висока жорсткість панелі на прогин за рахунок зміцнювального потовщення стінок (внутрішніх ребер) та полиць ТЗ з доповненим їх армуванням, а також за рахунок інших факторів (пп. 3,4 та ін.), що підвищують несучу спроможність панелі, в тому числі має місце підвищення приведеного модуля Дружності ТЗ в напрямку нормальному до поверхні панелі, 3) підвищення якості та несучої спроможності панелі за рахунок точної (каліброваної) форми прямокутних перерізів ТП, а також малих значень радіусів округлень на стику пари "стінка полиця ТП", 4) підвищення вологостійкості панелі за рахунок утвореного захисного шару з набору поздовжніх стрічкових арматурних вставок, які перешкоджають проникненню вологи в порожнини ТП, 7 UA 120646 U 5 10 15 20 25 30 35 40 45 50 55 60 5) підвищення технологічності, за рахунок практично повного усунення заповнювачів сферопластів в торцях панелі, а також за рахунок можливості застосування безавтоклавних методів формування інтегральних конструкцій, як інжекція та інфузія, 6) висока придатність для ремонту багатостінних панелей, та спрощення експлуатаційного обслуговування, наприклад, у випадках необхідності видалення води з порожнин ТП з наступним просушуванням панелі шляхом продування (через багатоотвірні торці панелі), 7) підвищення логістичних переваг та економічної ефективності за рахунок використання в конструкції панелі широко застосовуваних в промисловості та економічно вигідних ПКМ, при цьому практично одного типу, а саме склопластиків вітчизняного виробництва, а також за рахунок більшого об'єму механізованих робіт. Зазначені переваги забезпечують більшу адаптацію панелей підлоги ПС запропонованого в корисній моделі МФ - варіанту до конструктивно-технологічних та експлуатаційних вимог споживачів виробів авіатехніки у порівнянні з прототипом та аналогами. Запропонована модифікована конструкція багатостінної з каліброваними каналами інтегральної панелі із ПКМ з посиленим опором вигину, зім'яттю при місцевому стисненні та продавлюванню за рахунок доповнення покращеної в запропонованому, варіанті композитної структури зміцнювальною арматурною вставкою з метою застосування такої схеми конструкції, насамперед, в панелях підлоги ПС та укрупнений спосіб її виготовлення проілюстровані, схематично кресленнями, на яких зображено: на фіг. 1 - загальний вигляд в аксонометрії інтегральної багатостінної ППС і її основних компонентів; на фіг. 2 - вигляд в поперечному розрізі багатостінної інтегральної панелі в традиційному виконанні; на фіг. 3 - вигляд в поперечному розрізі багатостінної ППС в МФ - варіанті; на фіг. 4 - вигляд в аксонометрії сирих трубчастих профілів розташованих на технологічній формоутворюючій оправці; на фіг. 5 - вигляд в аксонометрії установлювального пристрою точної фіксації арматурної вставки на поверхні верхньої полиці сирої композитної оболонки, що розташована на технологічній оправці (див фіг. 4) з пристикованими джерелами магнітного поля (М). Інтегральна тришарова багатостінова панель 1 із ПКМ, переважно із склопластиків, містить зовнішню 2 і внутрішню обшивку 3 та розташованого між ними, трубчастого заповнювача-4, який складається з блокового набору внутрішніх 5 та торцевих (крайніх) 6 трубчастих профілів (ТП) або профільних трубок На фіг. 1 літера "А" позначає багатоотвірні (поперечні),а "В" - бічні (поздовжні) торці панелі. Для внутрішніх ТП їх верхні полиці позначені через 5а, а дві бокові стінки через 5b. Аналогічно у торцевих ТП верхня полиця цe 6а, права бокова стінка - 6b, а ліва - 8, одночасно являючи собою і торцеву бічну стінку всієї панелі. Верхня та нижні обшивки панелі, будучи адгезійно з'єднаними з верхньою та нижньою, полицями ТП, утворюють відповідно її верхнє та нижнє покриття з приведеними товщинами "а" і "b". Дві суміжні бокові стінки профілів 5b і 5b або 5b і 6b при їх поелементному з'єднанні утворюють з кроком "h" набір двоскладових вертикальних стінок або поздовжніх внутрішніх ребер 7 панелі 1, тоді як її торцеві бічні стінки 8 є односкладовими. Торці панелі 1, як і аналогічні панелі зі стільниковим заповнювачем, можуть перед її формуванням заповнюватися негорючою синтактною пастою на основі скляних мікросфер (фіг. 2), утворюючи таким чином тверду окантовку 9 панелі 1 із сферопласта [3, 21]. У МФ - варіанті, панелі до складу шарів верхніх полиць трубчастих профілів 5а і 6а, і до складу шарів торцевих стінок 8 невід'ємно входить, як прошарок, зміцнювальна стрічкова, насамперед, сталева арматурна вставка 11 Вона також входить, але вибірково, до складу Докових стінок деяких внутрішніх ТП. Ця вставка сприймає магнітне притягання через оправку 12 під дією магнітів 17 Сила цього притягання має бути достатньою для фіксації її положення на оправці 12, яка обернута по периметру сирою композитною оболонкою, а також притиснення цією вставкою шарів ПКМ, на які вона опирається і з'єднується з ними в процесі термосилового формування в основній формі набору ТП і панелі в цілому. Таким чином, кожна оправка 12 являє собою автономний в процесі виготовлення ТП і панелі формоутворюючий компонент основної форми [6-13]. Для підвищення міцності адгезійного з'єднання, на сталеву стрічку 11 згідно з рекомендаціями [22], наносять підшарок клею, наприклад, марки ВК-32-200. В табл. 6 наведений приклад тришарової багатостінової панелі підлоги ПС запропонованого МФ-варіанта її побудовна висота складає Н=10,2 мм, що узгоджується з типовими на сьогодні 8 UA 120646 U 5 10 15 20 25 30 35 розмірами висот (див. табл. 2) широко застосовуваних тришарових стільникових панелей підлоги на рівні 9,8-10,5 мм [1-3, 5]. Міжстіновий крок є на рівні h=8,8 мм, а товщина стінок (ребер) 7 на рівнів = 0,6-0,65 мм, що підвищує жорсткість спирання верхньої полиці панелі. Як раніш було зазначено, міцність панелі при місцевому стисканні (зім'ятті), а саме при дії зосередженого навантаження "на каблук", визначають на дослідних зразках шляхом продавлювання обшивки через циліндричний стержень діаметром 11,3 мм з фаскою 0,5 мм [1] або діаметром 12 мм з фаскою 0,3 мм [7] з навантаженням при цьому на дві стінки. З урахуванням цього положення, внутрішні калібровані канали цієї панелі в поперечному розрізі є квадратними 8,2*8,2 мм Для порівняння в [1, 3, 5] висота стільникового заповнювача складає 8,3…8,7 мм. Сталева арматурна стрічка 11 шириною 7 мм і товщиною в інтервалі с=0,05-0,08 мм, будучи виконаною із середньовуглецевої якісної конструкційної сталі марки 50, має показник 2 тимчасового опору при розриві на рівні 190 кг/мм і більше, а також твердості 500-600 Н за Віккерсом [15]. Звичайно, при певних умовах зміцнювальна арматурна вставка 11 може мати декілька різновидів, наприклад, при невеликій довжині панелі 1 і відповідно в ній арматурних вставок 11, і при цьому липкість препрега при намотуванні ТП достатня для позиційної фіксації цих вставок, то може застосовуватись і титанова стрічка, наприклад, товщиною 0,1-0,12 мм [16]. Панель 1 виконують із одного типу найбільш широко застосовуваних та економічно вигідних ; ПКМ, а саме склотекстолітів з використанням в обшивках 2 і 3, насамперед, склотканин сатинового переплетіння 8/3. В прикладі (табл. 6) склотекстоліти утворені на основі склотканин Т-10-14, Т-10(ВМП)-4с, А-1 та склострічок ЛСК-ВМ- 0,1х35-76 або ЛЕСб[18,19], а також зв'язуючого, наприклад, марки 5-211БН [7-10] або СП-97К-5-211БН [24]. При виборі, наприклад, склострічки марки ЛЕСб бралось до уваги, що вона - при круговому обертаючому обляганні, повніше серед інших марок стрічок, слідує обрису форми поверхні технологічної оправки типу 12. В табл. 6 склотекстолітова верхня обшивка 2 панелі IV типу призначення є тришаровою, а ІІІ типу - двошаровою. Панель підлоги в МФ-варіанті для спрощення в зіставленні прикладів створення, виготовляють, як і її прототип [7], по препреговій технології з застосуванням методу одночасного вакуум-автоклавного формування листових склотекстолітових обшивок 2,3 з трубчастим заповнювачем 4, утворюючи разом інтегральну конструкцію. Поруч зі співпадаючою багато в чому технологією виготовлення (про це також йдеться нижче), дві порівнювальні панелі мають практично однакові товщини верхніх покриттів на рівні 2 1,1 мм, близькі за розмірами висоти та розрахункові маси 1 м панелей III та IV типів відповідно на рівні 4,6-4,9 кг (табл. 3 і 6). Таблиця 6 Структура панелей підлоги III та IV типів призначення Склад верхнього Склад нижнього Склад внутрішніх Склад торцевих Розрахункова покриття (товщина покриття (товщина стінок панелі 2 стінок панелі маса 1 м , по а=1,1 (0,8.5) мм) b=0,65 мм) (товщина t=0,65 мм) типах Матеріал Матеріал Матеріал, Число Матеріал двох Число Число, Число призначення, трьох двох двох кг шарів елементів шарів шарів шарів елементів елементів елементів 1.Обшивка: З'єднання 1.Оболонка Т-10-14 або 1.Обшивка: А-1 двох стінок 3 (2) 1 3+3 ЛЕСб 3 ІІІ тип 4,2-4,5 Т-10і Т-10-14 ТП: (ВМП)-4с ЛЕСб+ЛЕСб 2. Сталева 2. Верхня 2.Нижня полиця стрічка: полиця ТП: 3 1 2 IV тип 4,6-4,9 ТП: ЛЕСб с=0,05-0,08 ЛЕСб мм 3. Сталева, стрічка: с 1 3 =0,05-0,08 мм 9 UA 120646 U 5 10 15 20 25 30 35 40 45 50 55 Ці та інші двосторонні конструктивно-технологічні відповідності дозволяють залучати одержані в [7] та з інших джерел експериментальні дані для порівняльного аналізу та обґрунтуванні висновків. Одночасно слід зазначити, що в двох варіантах конструктивно-технологічних рішень є свої відмінні особливості, в першу чергу це стосується введення в МФ - варіанті чисельних різносторонніх посилень ТП, а разом з цим і конструкції панелі в цілому. Так, в порівнянні з прототипом, ТП мають посилені комбінованої структури верхні полиці 5а, 6а (табл. 6); мають також майже вдвічі більші по товщині стінки 7 панелі (табл.6), що робить їх більш жорсткішими, несучо спроможними. В корисній моделі вони також розглядаються, як проміжні опори, що забезпечують місцеву жорсткість панелі при силовому навантаженні її верхнього покриття Зазначена панель також має калібровані точної прямокутної форми внутрішні канали заповнювача 4; малі радіуси кутових округлень (r=0,5…0,6 мм) на стику "стінка-полиця" ТП, що, як позитивний наслідок, зменшує розміри маючих місце в прототипі напівпустотних галтельних жолобків на стику пари "стінки панелі - зовнішня та внутрішня обшивка" Вказане рішення згідно з роботами ЦАП (РФ) підвищить несучу здатність підлогової панелі і її експлуатаційну витривалість [7-13]. Спосіб виготовлення, тришарових панелей з трубчастим заповнювачем по препреговій технології і пов'язане з цим способом технологічне оснащення в загальній постановці, тобто без процесу введення в структуру панелі, згідно з корисною моделлю, зміцнювальних арматурних вставок, наведено в [8, 12, 13 та ін.]. Наявність останніх обумовлює появу ряду доповнень в технологію виготовлення панелі, особливо це стосується, ТП, а також в задіяне при цьому оснащення. Так, формотворний лист основної каркасного типу форми виконують з застосуванням магнітом'яких матеріалів, наприклад феромагнетиків зі значною магнітною проникністю, наприклад переважно в інтервалі значень відносної магнітної проникності 5000-7000 одиниць в залежності від марки, структури та особливо товщини, ПКМ. Формотворну оправку 12 з багаторазовим використанням виконують, перш за все, із металів з високою магнітною проникністю, наприклад із сплаву "Інвар" чи із штабового заліза. В металевих оправках 12 з антиадгезійним шаром, наприклад в вигляді плівки 13, отвори 14 призначені для установлення в них знімних фіксуючих штирів 16, а отвори 15 - для вилучення цих оправок механічним пристроєм після термосилового формування панелі. Виготовлення препрегів із тканин і тканих стрічок здійснюють на просочувальних машинах вертикального типу, наприклад, УПСТ-1000 М, УЛС-2М. Для виготовлення сирих заготовок ТП, наприклад, із стрічкових препрегів, використовують намотувальне обладнання [9]. При цьому ці препреги повинні мати достатню липкість для покращеної сталості фіксації сталевих стрічок 11 на поверхнях полиць 5а, 6а сирих композитних заготовок ТП. Виходячи з оптимальності конструктивно-технологічних рішень, можливе двоваріантне розміщення сталевої стрічки 11 в структурі ТП: міжшарове (арматурна вставка замотана в полицю і/або в стінку ТП) та поверхневе вказане укомплектування залежить від місця знаходження ТП в структурі заповнювача 4, від кількості шарів ПКМ і трудомісткості робіт. Нижче відповідно наведені два приклади налагодженого розміщення арматурної вставки 11 в структурі ТП. Приклад 1. Тут використовують метод спірально-окружного намотування. На технологічну оправку 12 намотують два шари стрічкового препрега під кутами ±45°, отримуючи збалансовану структуру. Після цього в оправку 12 вставляють два фіксуючих штирі 16, на які нанизують сталеву стрічку 11 і притискають її до поверхні полиць 5а (6а). При нетривкому положенні сталевої стрічки 11, що не дає змоги намотати на неї третій шар під кутом 90°; використовують притягуючи дію магнітного поля за допомогою магнітів 17. Після цього проводять радіальне примотування одержаного складання зі вставкою 11 стрічковим препрегом під кутом 90°. Одержаний автономний комбінованого складу (технологічна оправка-оболонка) компонент аналогічний компоненту 10 передають на загальне складання з обшивками по традиційній технології [3-13]. Тільки по першому варіанту виготовляють праві і ліві сирі заготовки крайніх ТП, що мають бокові арматурні вставки 11 в торцевих стінках панелі 1. Приклад 2. Після операції намотування: на технологічні оправки 12 повного набору сирих композитних заготовок внутрішніх ТП, наприклад тришарової по товщині стінок і структури, тобто без арматурних металевих вставок 11 (фіг. 4), їх разом з крайніми трубчастими профілями 6 подають на загальне складання, сирого панельного, виробу. Сирі ТП щільно укладають на поверхню попередньо викладеного пакета шарів внутрішньої обшивки 3. Після 10 UA 120646 U 5 10 15 20 25 30 35 40 45 50 55 вирівнювання укладеного набору сирих ТП, на поверхню полиць 5а, 6а, тобто вздовж стрижневого профілю, поміщують згідно зі схемою на фіг. 5 арматурні вставки 11. Їх також можна помістити в принципі при відповідній доробці оснастки і поперек викладеного набору ТП, тобто паралельно торцям "А" на фіг. 1. Після укладання повного комплекту арматурних вставок 11, на утворену ними поверхню викладають пакет шарів верхньої обшивки 2. При цьому нижній шар цього пакета повинен мати більшу липкість, ніж верхні шари, для покращення адгезійного з'єднання з ТЗ. Поверх вказаного пакета укладають жорсткий приформовуючий лист (цулагу) і утворений збірно-технологічний пакет комплектно поміщують у вакуумний мішок. Таким чином, сирі композитні обшивки 2,3 та виготовлений набір з комбінованою структурою заготовок трубчастих профілів 5, 6, які блоково сформовані в трубчастий заповнювач 4, використовують для виготовлення тришарових багатостінних панелей 1 інтегрального типу шляхом складання вказаних компонентів та одночасного термосилового формування цього поєднаного сполучення в монолітне ціле. Найбільш поширеним на сьогодні є вакуумавтоклавне формування, наприклад, в горизонтальних автоклавах фірми "Шольц" [7, 8, 10-12, 21]. Після формування панелі 1 і її демонтажу з основної форми, з неї вилучають за допомогою технічного пристрою комплект металевих оправок 12 і передають далі для проведення фінішних операцій [9, 12 та ін.]. Джерела інформації: 1. Душин М.И., Ермолаев A.M. и др. Углепластики в панелях пола трехслойной конструкции // Электронный ресурс: viam.ru // public / files /1976/1978-19 753 / pdf. 2. Патент 2250830 Россия МПК В32 В9 / 06, Е04 01/ 36 опубл 27.04.2006. 3. Патент 2460745 Россия МПК С08 L93/ 00 опубл 10.09.2012. 4. Неминский Г.В., Демиденко З.И., и др. Опыт изготовления панелей интерьера пассажирских самолетов. В сб "Композиционные материалы в промышленности" Материалы 28 международной конференции 21-30 июня 2008 г., Ялта, С. 180-182. 5. Шершак Г.В., Щокин Т.Н., Егоров В.И. Технологические особенности производства трехслойных сотовых панелей пола воздушных судов // Авиационная промышленность 2014, № 3, С. 34-42. 6. Смердов А.А., Таирова А.П. Расчетно-экономический анализ двух типов структур из углепластика для крупногабаритных ракетно-космических конструкций //Электронный ресурс: engjornal ru / files / 859 /859.pdf. 7. Двейрин А.З., Майорова Е.В Анализ эффективности внедрения интегральных конструкций с трубчатыми элементами из композиционных материалов // Электронный ресурс: www khai edu / esp / hachportal / Archiv / VPPKLA / 2011/ dveirin.pdf. 8. Стрельников С.В., Застрогина О.Б. и др. Влияние технологии склеивания на прочность трехслойных панелей // Клеи. Герметики. Технологии. - № 7. – 2013. - С.23-29. 9. Забашта В.Ф и др. Полимерные композиционные материалы конструкционного назначения - К.: Техніка, 1993 - 157 с. 10. Кива Д.С., Цариковский В.И и др. Исследование влияния трубчатого заполнителя на прочность техслойных панелей из КМ. В сб. "Композиционные материалы в промышленности" Материалы 29 международной конференции. 2009 г., Ялта, С. 64-66. 11. Патент 85790 Україна МПК В29С 43 / 02, В29С 69/00, В29С 70 / 00, В64С 1 /00, В64С 3 / 00, В64С 3 / 26 опубл. 25.11.2013. 12. Патент 84347 Україна МПК В29С 43/ 02, В29С.69/ 00, В29С 70/ 00, В64С 1/00, В64СЗ/00, В64С 3/ 26, опубл. 25.03.12. 13. Патент 88883 Україна МПК В29С 43/ 02, В29С.69/00, В29С 70/00 опубл. 10.04.2014. 14. ГОСТ 10292-74. Стеклотекстолит конструкционный. 15. ГОСТ 21996-76. Лента стальная холоднокатанная термообработанная. 16. ГОСТ 19807-91, ГОСТ 90027-91. Лента титановая. 17. ГОСТ 19170-2001. Конструкционные стеклоткани Т - 10-14, Т - 10 (ВМП)-4с, Т-15(П)-76. 18. ГОСТ 5937-81. Стеклолента марки ЛЭСб. 19. ТУ6-48-50-90. Лента стеклянная конструкционная марки ЛСК - ВМ-0,1 × 35-76. 20. ГОСТ 8481-75 Стеклоткань авиационная марки А-1. 21. ТР1.2.924-84 Приготовление и применение полимерных заполнителей - сферопластов ВПЗ - 7 и ВПЗ - 7М 22. Анихобская B.C., Петрова А.И. Склеивание в авиастроении // Клеи. Герметики. Технологии. 2005, №10, С. 3-9. 23. ТИ 59-1026-01. Связующее 5-211БН. 11 UA 120646 U 5 24. Давыдова И.Ф., Кавун Н.С. Огнестойкие стеклопластики в конструкциях мотогондол двигателей // Электронный ресурс: www.viam.ru / public. 25. Конструкция и технология изготовления панелей пола багажного отсека самолета Ан 148 // Электронный ресурс: http // www.aerbest.ru / transport/06189215. 26. Нестерук Д.А. Тепловой неразрущающий контроль воды в сотовых авиационных конструкциях.// Электронный ресурс: avia.nau.edu.ua/doc/ 2011/1/avia.2011/1…8/pdf/. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 30 35 40 45 50 55 60 1. Тришарова багатостінна панель із полімерних композиційних матеріалів (ПКМ), що складається з листових текстолітових багатошарових верхньої (зовнішньої) і нижньої (внутрішньої) обшивок із ПКМ та розташованого між ними з адгезійним з'єднанням трубчастого заповнювача, який являє собою сформований блоковий набір густорозташованих бік у бік композитних трубчастих профілів (ТП) з прямокутною формою поперечного перерізу, які виготовляються, насамперед, методом намотування довгомірної профільної трубчастої оболонки з постійною товщиною стінки, причому дві бокові суміжні стінки ТП при поелементному з'єднанні утворюють потовщені вертикальні стінки (внутрішні ребра) панелі з визначеним кроком між ними, а верхні та нижні полиці кожного ТП пристиковані відповідно до внутрішніх поверхонь верхньої та нижньої обшивок, утворюючи разом двокомпонентне, приведених товщин, верхнє та нижнє силове покриття панелі, внаслідок чого послідовно-додатковий опір навантаженням забезпечує з'єднання силових елементів панелі "верхня обшивка-верхня полиця ТП-стінки панелей-нижня полиця ТП-нижня обшивка"; панель також має по периметру конструктивно упоряджені з надійним захистом торці та суцільно заповнені місця її механічного кріплення, яка відрізняється тим, що інтегральна багатошарова панель, яка, з можливістю використання в панелях підлоги повітряних суден (ПС), має употужнений по міцності і жорсткості трубчастий заповнювач на базі набору багатошарових ТП, верхні полиці яких мають посилену силову структуру комбінованого типу за рахунок доповнення посиленого пакета шарів ПКМ, зміцнювальним поздовжньо-пластовим прошарком, насамперед у вигляді стрічкової арматурної адгезійно-поєднаної з шарами ПКМ вставки, яка має вищі показники міцності при зім'ятті (місцеве стиснення), зрізі, розтягу, стиску та значно вищу твердість, за такі ж показники застосованого, насамперед, у її верхньому покритті ПКМ. 2. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1, яка відрізняється тим, що в її обшивках та ТП використані конструкційні склопластики або з їх застосуванням гібридні ПКМ, насамперед склоорганопластики. 3. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 2, яка відрізняється тим, що посилений пакет шарів ПКМ трубчастого профілю має перехресно-армовану, переважно тришарову структуру. 4. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 3, яка відрізняється тим, що стрічкова арматурна вставка має двоваріантне верхньополичне розміщення в комбінованій структурі ТП, а саме поміж одноцілих шарів ПКМ, або ж поверх їхнього зовнішнього шару ПКМ. 5. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 3, яка відрізняється тим, що в структуру бокових торцевих пласких стінок двох крайніх по обидві сторони панелі ТП, а також вибірково і в структуру бокових стінок деяких внутрішніх ТП входить як зміцнювальний поздовжній прошарок стрічкова арматурна вставка з міжшаровим розміщенням. 6. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 2, яка відрізняється тим, що ТП мають точної прямокутної форми переріз по всій їх довжині з малим значенням радіусів кутових округлень, а саме на стику пари "стінка-полиця", наприклад r=0,5-0,6 мм, при цьому внутрішні канали калібровані по формі і геометричних параметрах. 7. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 5, 6, яка відрізняється тим, що в каліброваних внутрішніх каналах трубчастих профілів в місцях механічних з'єднань панелі розміщені з нерухомим положенням короткі вкладиші, а в передніх та задніх поперечних торцях панелі в отворах відкритих каналів ТП установлені зі щільним знімним сполученням легковагові, насамперед з вологостійких та пожежобезпечних пластиків, внутрішні прямокутної форми заглушки (пробки). 8. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 4, 5, яка відрізняється тим, що зміцнювальна стрічкова арматурна вставка виконана із якісних конструкційних сталей, сприймаючих спрямоване магнітне притягання, сила якого достатня для фіксації положення арматурної вставки, а також притиснення нею шарів, на які вона спирається, а також адгезійно з’єднується з ними в процесі термосилового формування ТП і панелі в цілому. 12 UA 120646 U 5 10 15 20 9. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 8, яка відрізняється тим, що зміцнювальна арматурна вставка являє собою сталеву стрічку з обробленими кромками і виконана із середньовуглецевої якісної конструкційної сталі, наприклад, марки 50 за ГОСТ 21996-76. 10. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 9, яка відрізняється тим, що сталева стрічкова як арматурна вставка має значення показників тимчасового опору при 2 розриві, на рівні 190 кг/мм і більше, а також твердості 500-600 Н за Віккерсом згідно з ГОСТ 21996-76. 11. Тришарова багатостінна, насамперед, панель підлоги ПС за п. 1 або п. 2, яка відрізняється тим, що у вогнестійких ПКМ застосовуються в’яжуче типу СП97К-5-211БН [24]. 12. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 2, 11, яка відрізняється тим, що в склопластикових обшивках панелі повністю або частково використовуються, насамперед, склотканини сатинового переплетіння 8/3, наприклад, марок Т10-14, Т-10 (ВМП)-4с та Т-15(П)-76. 13. Тришарова багатостінна, насамперед, панель підлоги ПС за будь-яким із пп. 1, 2, 3, яка відрізняється тим, що зміцнювальна арматурна вставка являє собою титанову стрічку. 14. Тришарова багатостінна, насамперед панель підлоги ПС за будь-яким із пп. 1, 2, 3, яка відрізняється тим, що посилений тришаровий композитний пакет при виготовленні ТП, наприклад, спірально-окружним намотуванням стрічкових препрегів, переважно має схему армування шарів ±45°, 90° відносно поздовжньої осі ТП, при цьому верхній окружний шар (під кутом 90°) використовується для примотування арматурної вставки та нижніх шарів ПКМ. 13 UA 120646 U Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B64C 3/26, B29C 43/02, B29C 70/00, B64C 3/00, B29C 69/00

Мітки: панель, композиційних, матеріалів, полімерних, тришарова, багатостінна

Код посилання

<a href="https://ua.patents.su/16-120646-trisharova-bagatostinna-panel-iz-polimernikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Тришарова багатостінна панель із полімерних композиційних матеріалів</a>

Попередній патент: Пристрій рециркуляційного водопостачання для отримання органічної продукції в аквакультурі

Наступний патент: Пристрій для місцевого зміцнення деталей

Випадковий патент: Лінескидач "шпора"