Пристрій для відліку переміщень робочого органу металорізального верстата

Номер патенту: 23734

Опубліковано: 16.06.1998

Автори: Зіненко Володимир Миколайович, Шепелев Анатолій Олександрович

Формула / Реферат

1. Устройство для отсчета перемещений рабочего органа металлорежущего станка, содержащее механизм перемещения рабочего органа станка в виде вала, кинематически связанный с механизмом компенсации зазора кинематической цепи, механизм отсчета величины перемещения рабочего органа станка, включающий измерительный элемент, отличающееся тем, что вал механизма перемещения рабочего органа станка выполнен в виде винта, к одному из концов которого прикреплены плечи с закрепленным на них механизмом дискретного вращения вала, электрически связанным с блоком измерения величины перемещения рабочего органа, а на другом конце вала с винтовой поверхностью находится в зацеплении гайка, торец которой жестко прикреплен к торцу ползуна со сквозным осевым отверстием, служащим для перемещения в нем упомянутого вала, образующего с ползуном поступательную кинематическую пару, при этом ползун размещен в охватывающем его направляющем корпусе, а механизм компенсации зазора кинематической цепи жестко связан с ползуном и имеет возможность осевого перемещения с регулируемым усилием, механизм отсчета величины перемещения рабочего органа закреплен на направляющем корпусе ползуна, а его измерительный элемент кинематически связан с ползуном и электрически - с блоком измерения величины перемещения рабочего органа.

2. Устройство по п. 1, отличающееся тем, что механизм дискретного вращения вала представляет собой прикрепленные к плечам с помощью шаровых упоров, установленных на пьезостолбах и образующих пьезодвигатель толкателей прямого и обратного хода, имеющих возможность перемещения по плоскости диска и периодического прикрепления к нему посредством электромагнитов, причем электромагниты и пьезостолбы толкателей прямого и обратного хода соединены с входами блока измерения величины перемещения рабочего органа.

3. Устройство по п. 1, отличающееся тем, что механизм компенсации зазора кинематической цепи включает пневмоцилиндры, штоки которых жестко связаны с ползуном, а пневмоцилиндры установлены на направляющем корпусе.

4. Устройство по п. 1, отличающееся тем, что механизм отсчета дискретных перемещений рабочего органа станка содержит закрепленный в направляющем корпусе корпус, во взаимно противоположных стенках которого а также в направляющем корпусе напротив друг друга выполнены пазы, в которых расположен жестко закрепленный на ползуне стержень, несущий изолятор с пластиной, образующей с основанием датчика величины перемещения ползуна измеряемый зазор, а упомянутый датчик закреплен на перемещающемся в корпусе и упруго связанном со стержнем элементе, причем элемент взаимодействует с сердечником электромагнита упруго связанного с упомянутым стержнем и имеющего возможность вертикального перемещения в отверстиях стоек, в которых установлен электромагнит, а датчик величины перемещения ползуна и электромагнит соединены с входами блока измерения величины перемещения рабочего органа.

5. Устройство по п. 1, отличающееся тем, что в стенках направляющего корпуса взаимно противоположно на одном уровне относительно его торца выполнены жиклеры подачи газа в зазоры между внутренней поверхностью стенок направляющего корпуса и обращенным к ним стенкам ползуна, вал установлен в плоских аэростатических опорах, а в двух смежных стенках направляющего корпуса, имеющего прямоугольное поперечное сечение, установлены регуляторы величины смещения ползуна в газовом слое плоских аэростатических опор, при этом упомянутые регуляторы величины смещения ползуна представляют собой корпус ролика с установленным в нем роликом и регулировочный винт, ввинченный в стойку винта и взаимодействующий с корпусом ролика.

6. Устройство по п. 1, отличающееся тем, что между концами вала закреплена пята осевой аэростатической опоры, оснащенной регуляторами давления, электрически связанными с блоком стабилизации осевого положения вала и датчиком осевого положения вала, установленным с зазором относительно торца вала, к концу которого прикреплены плечи с закрепленным на них механизмом дискретного вращения вала.

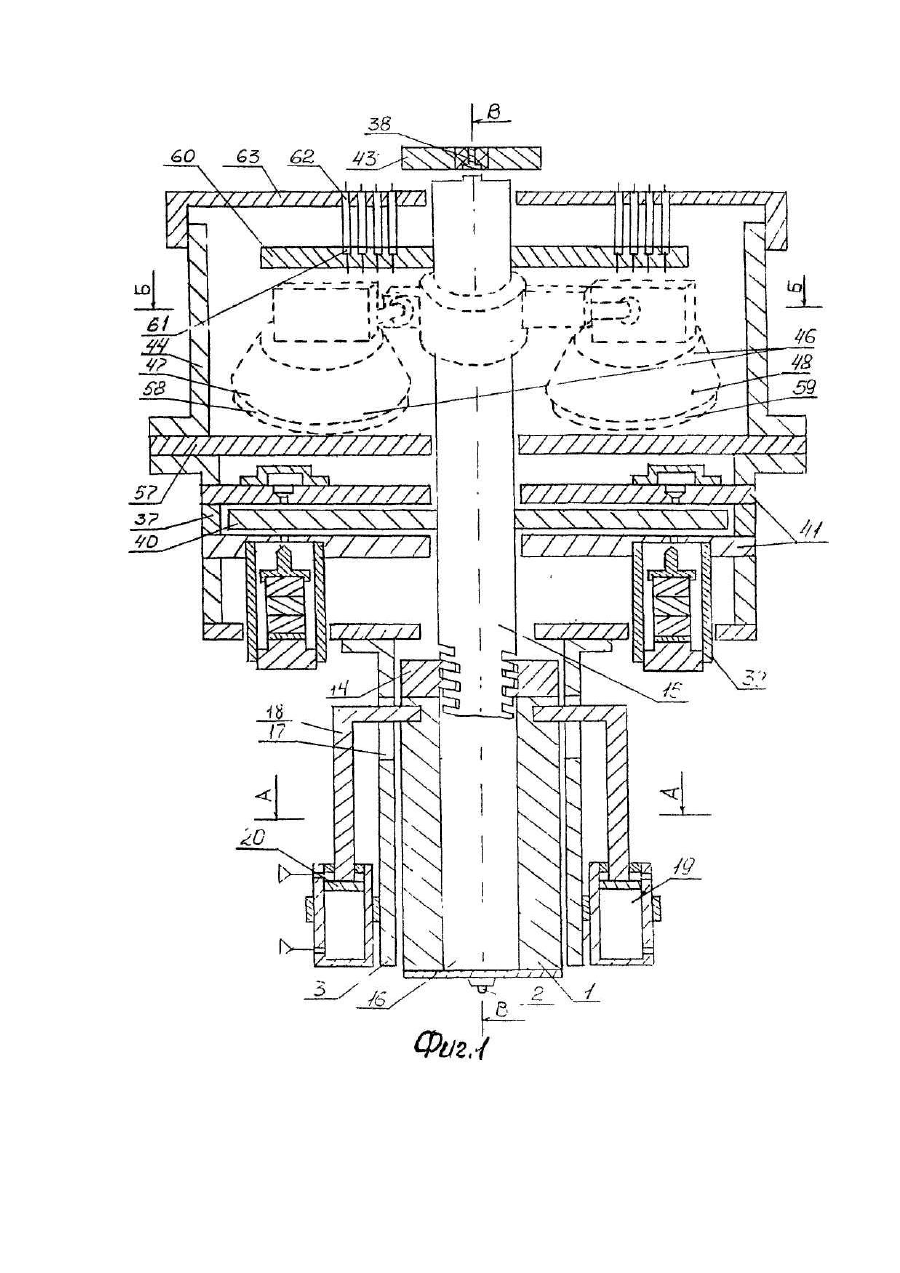

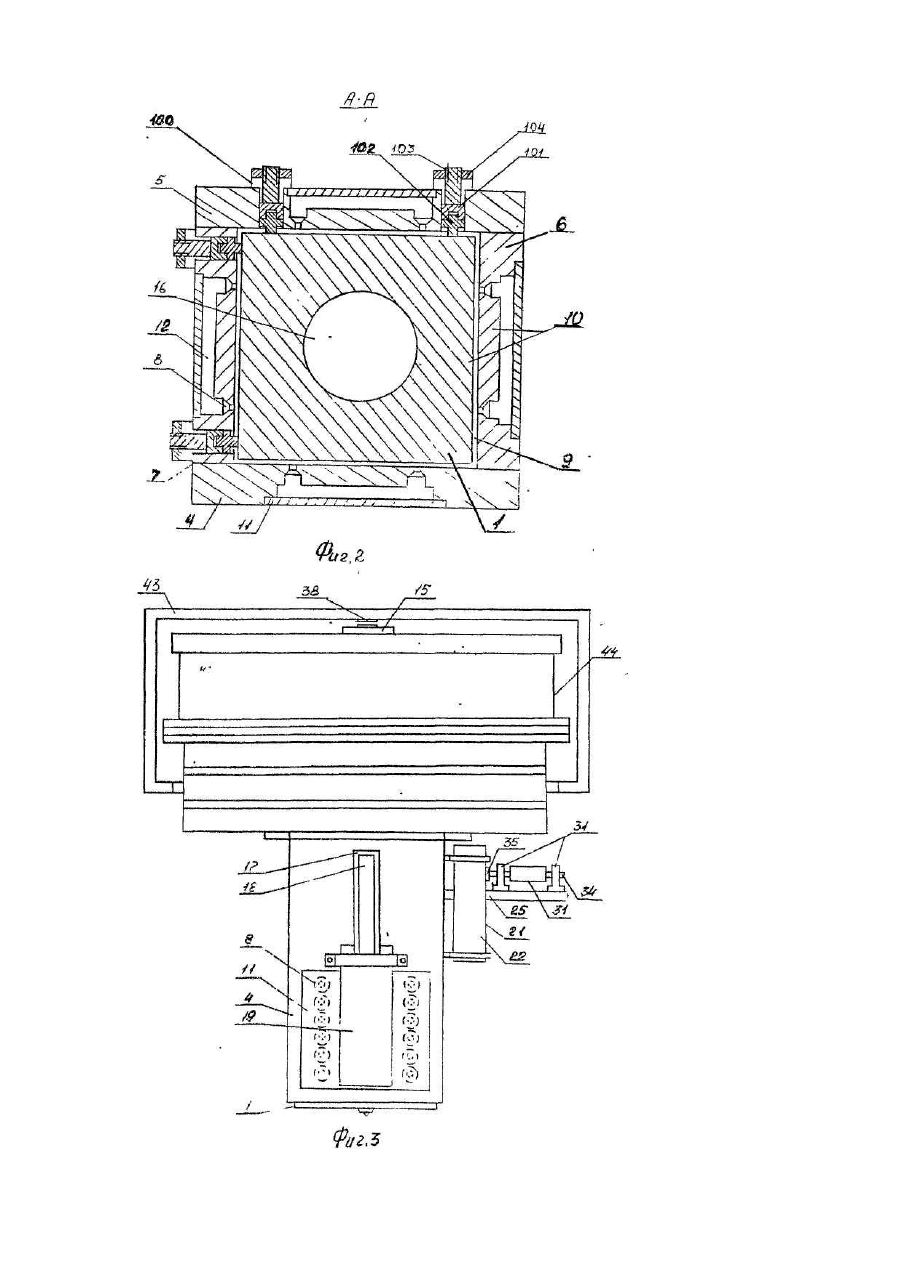

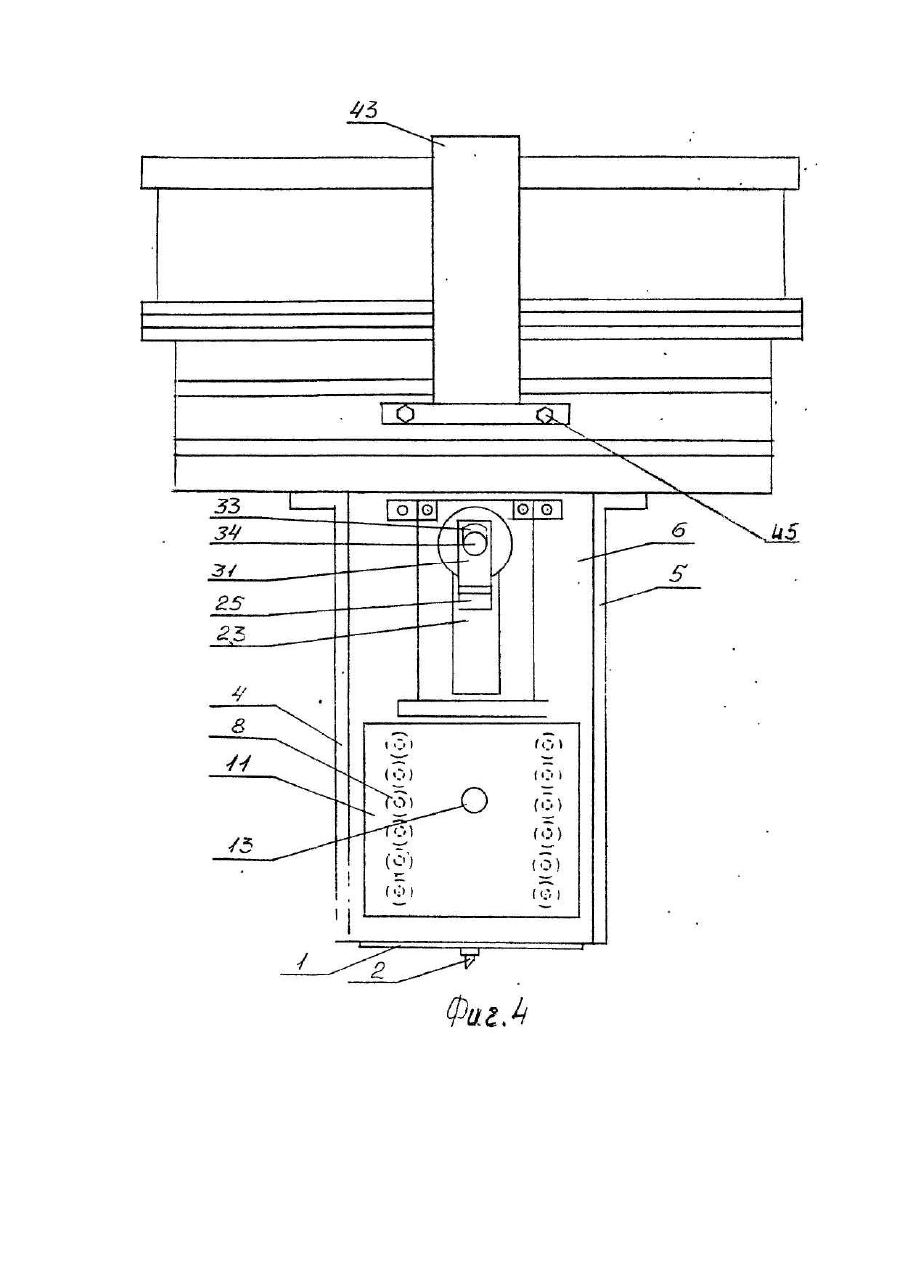

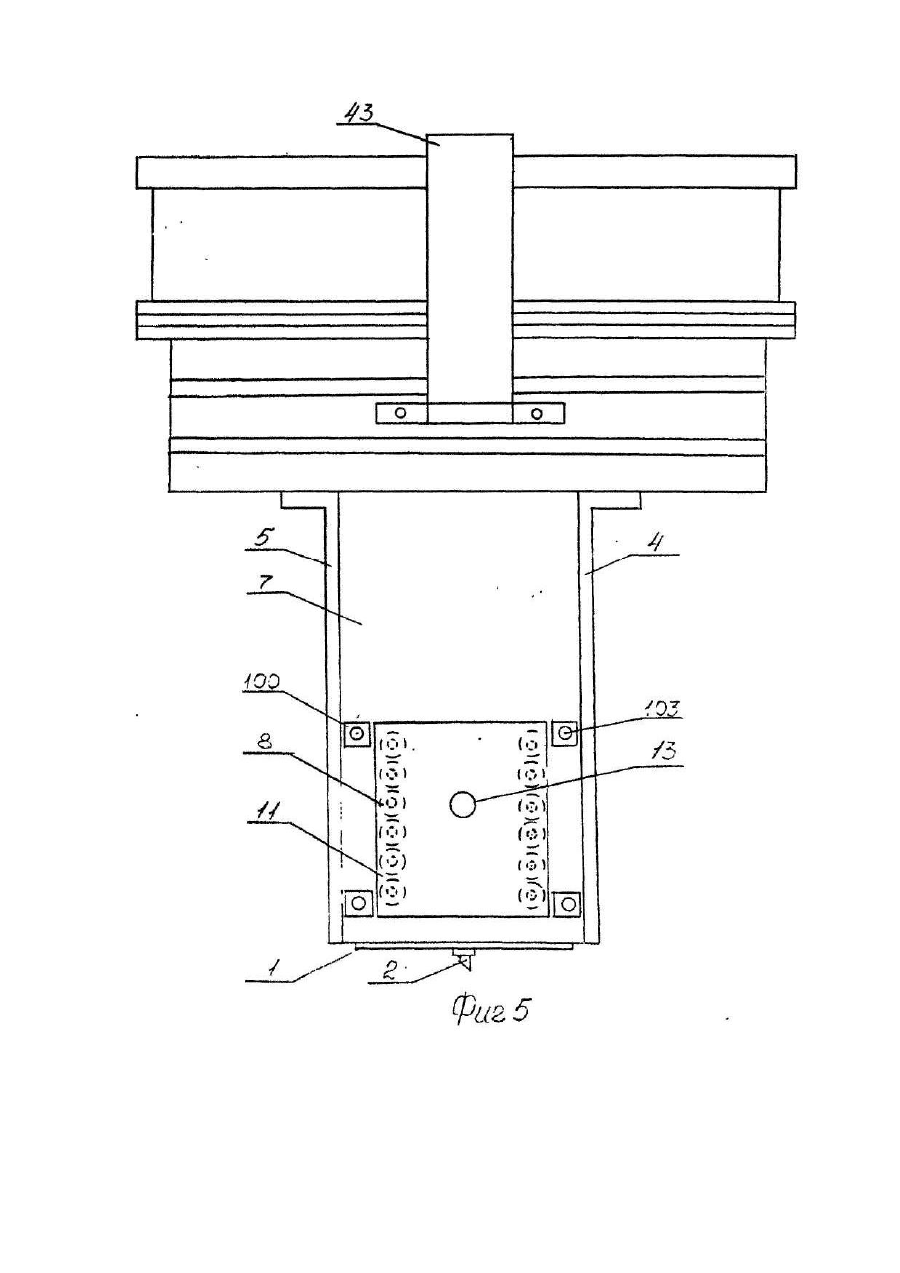

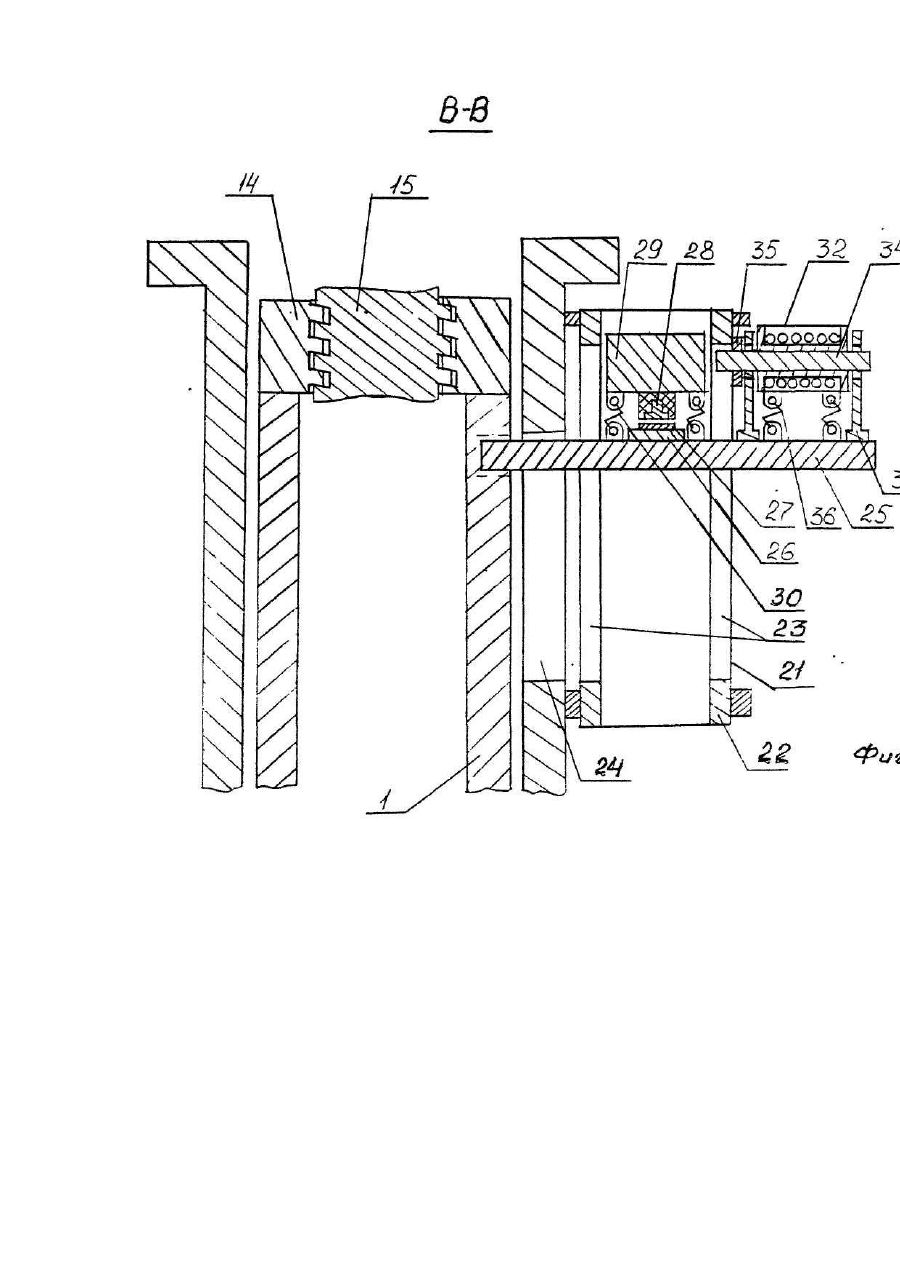

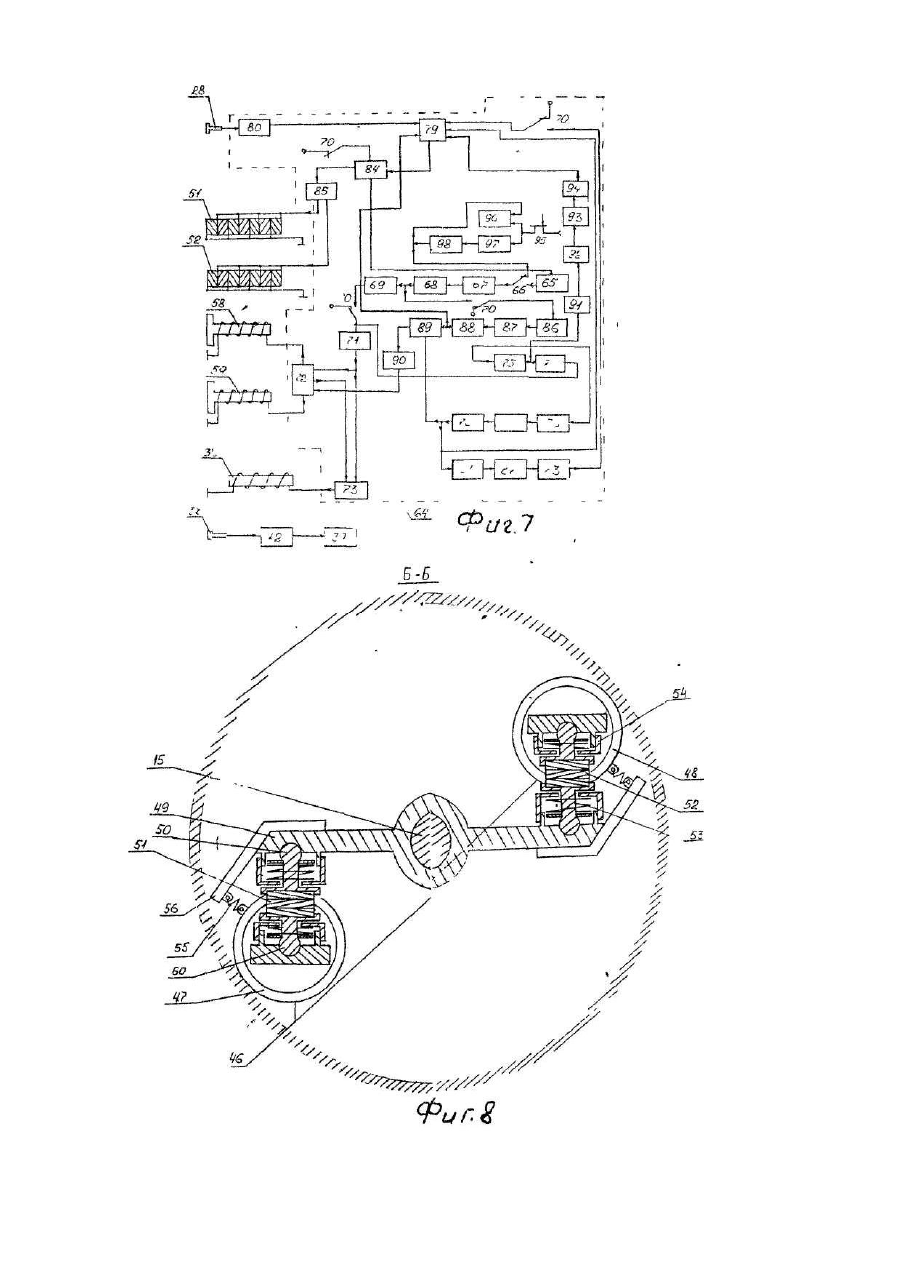

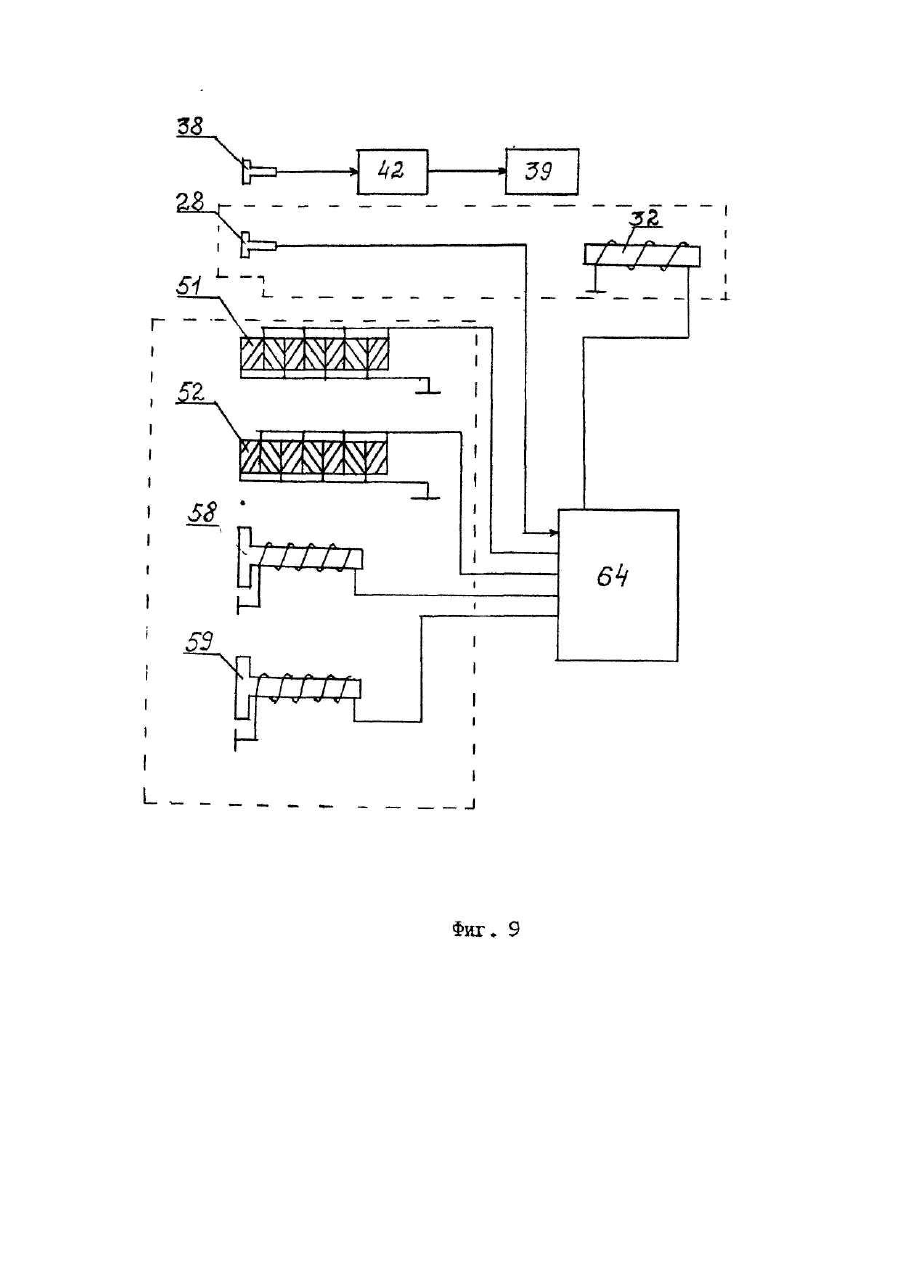

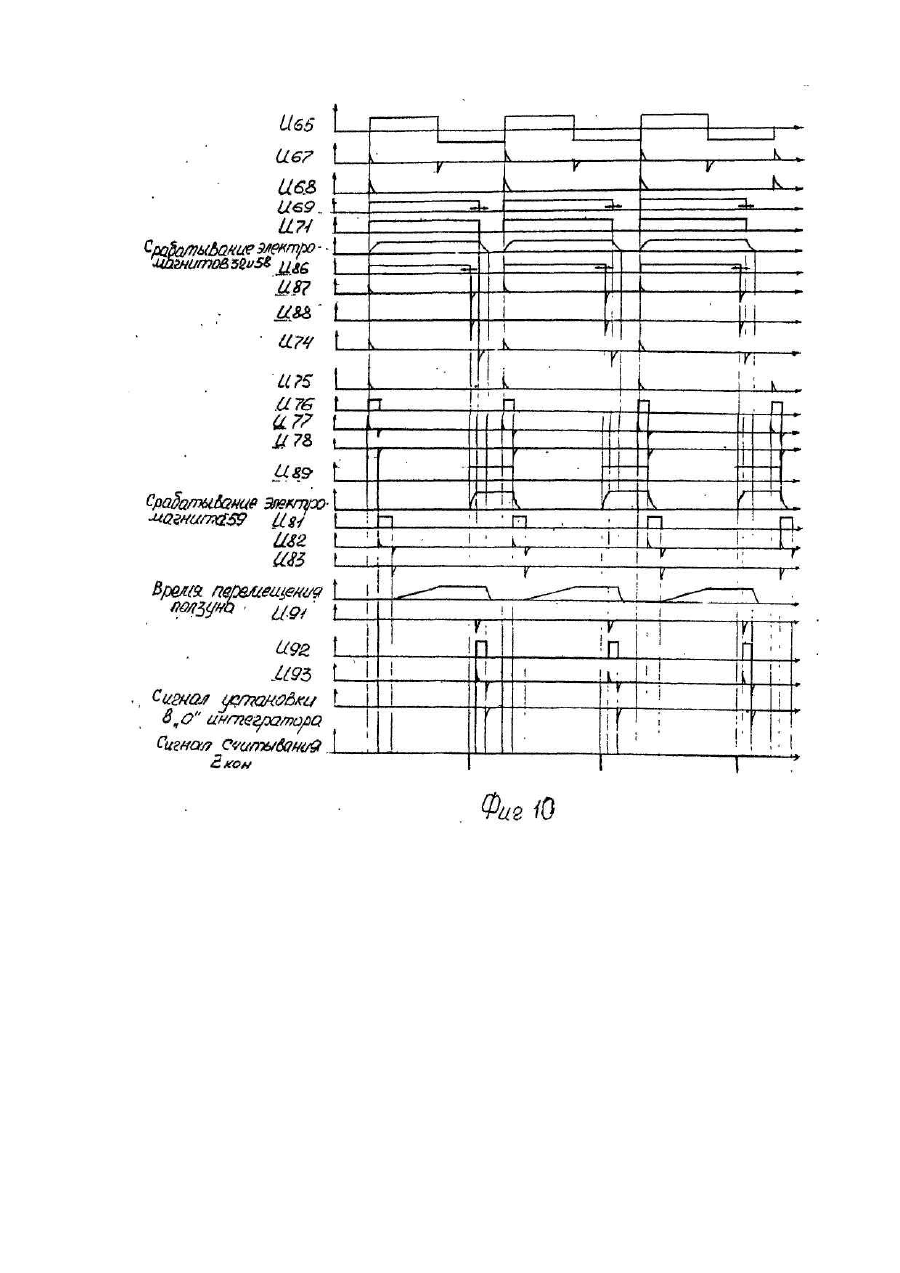

Текст

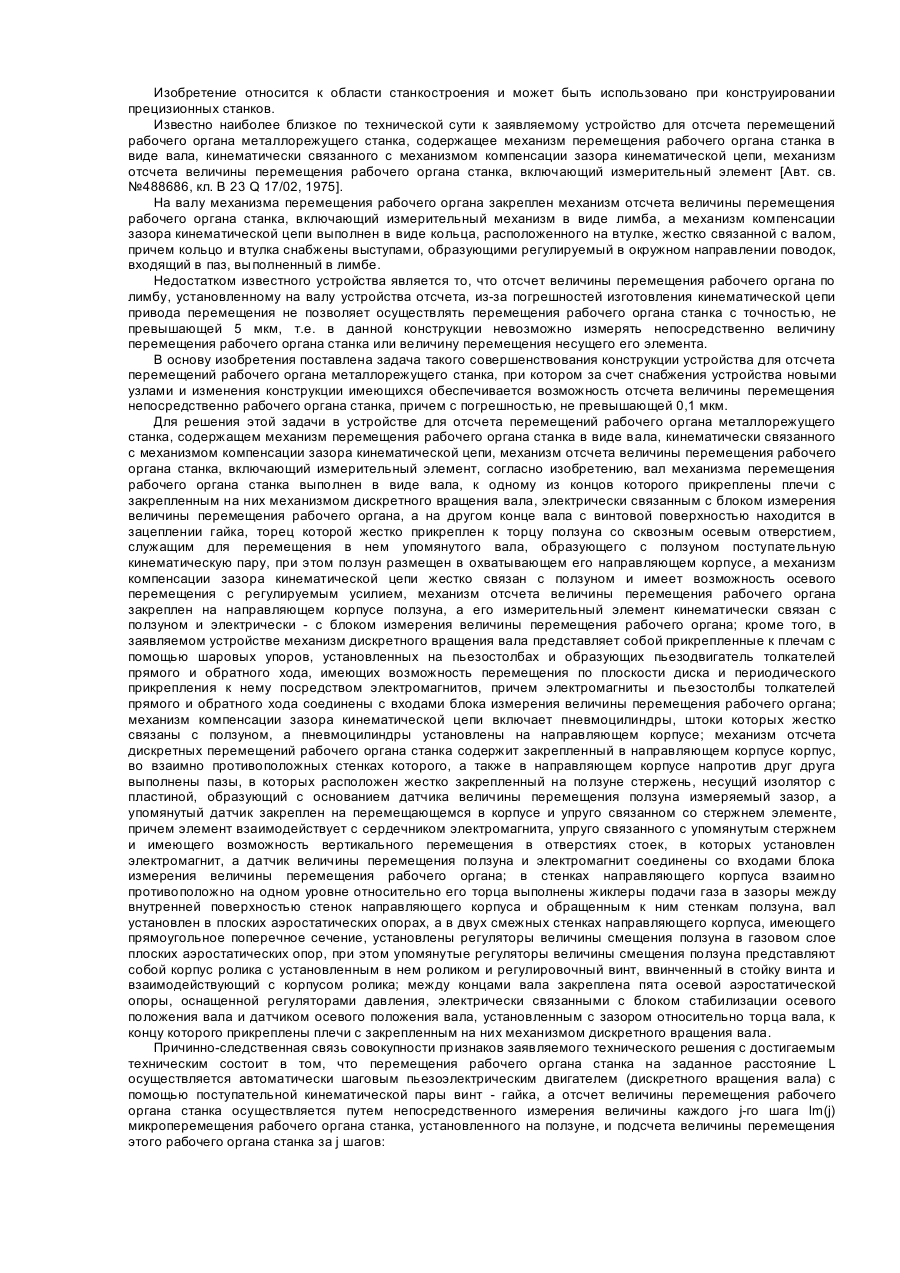

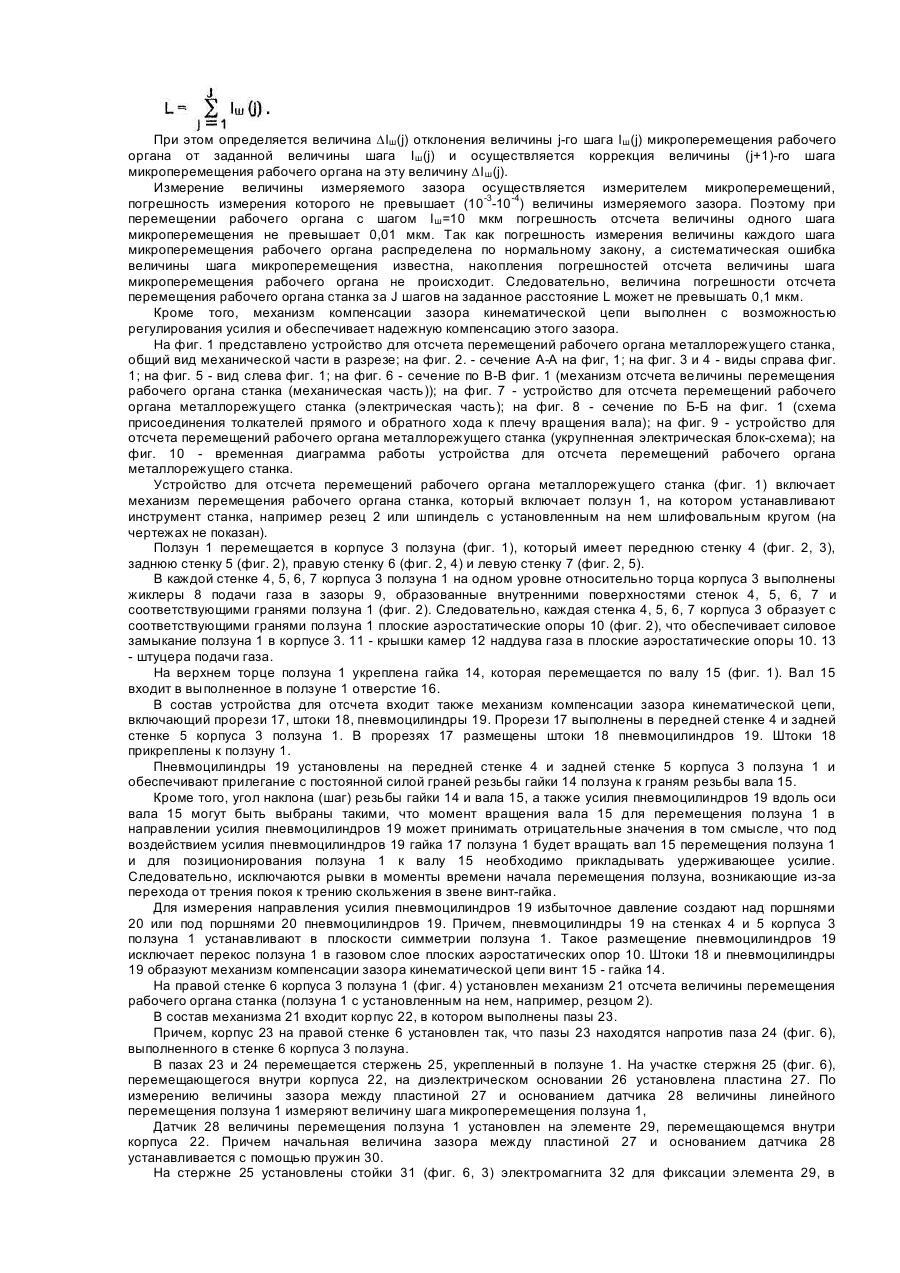

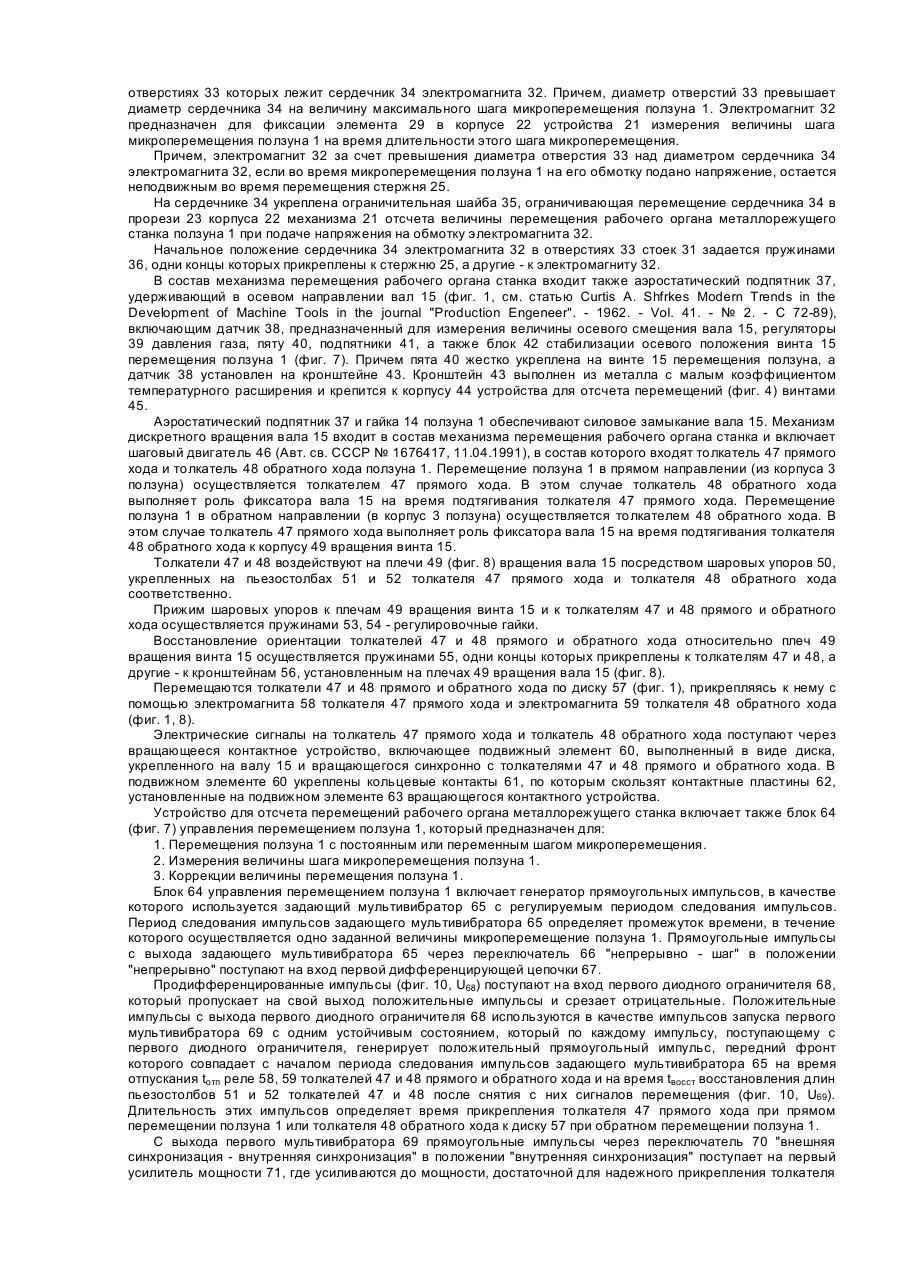

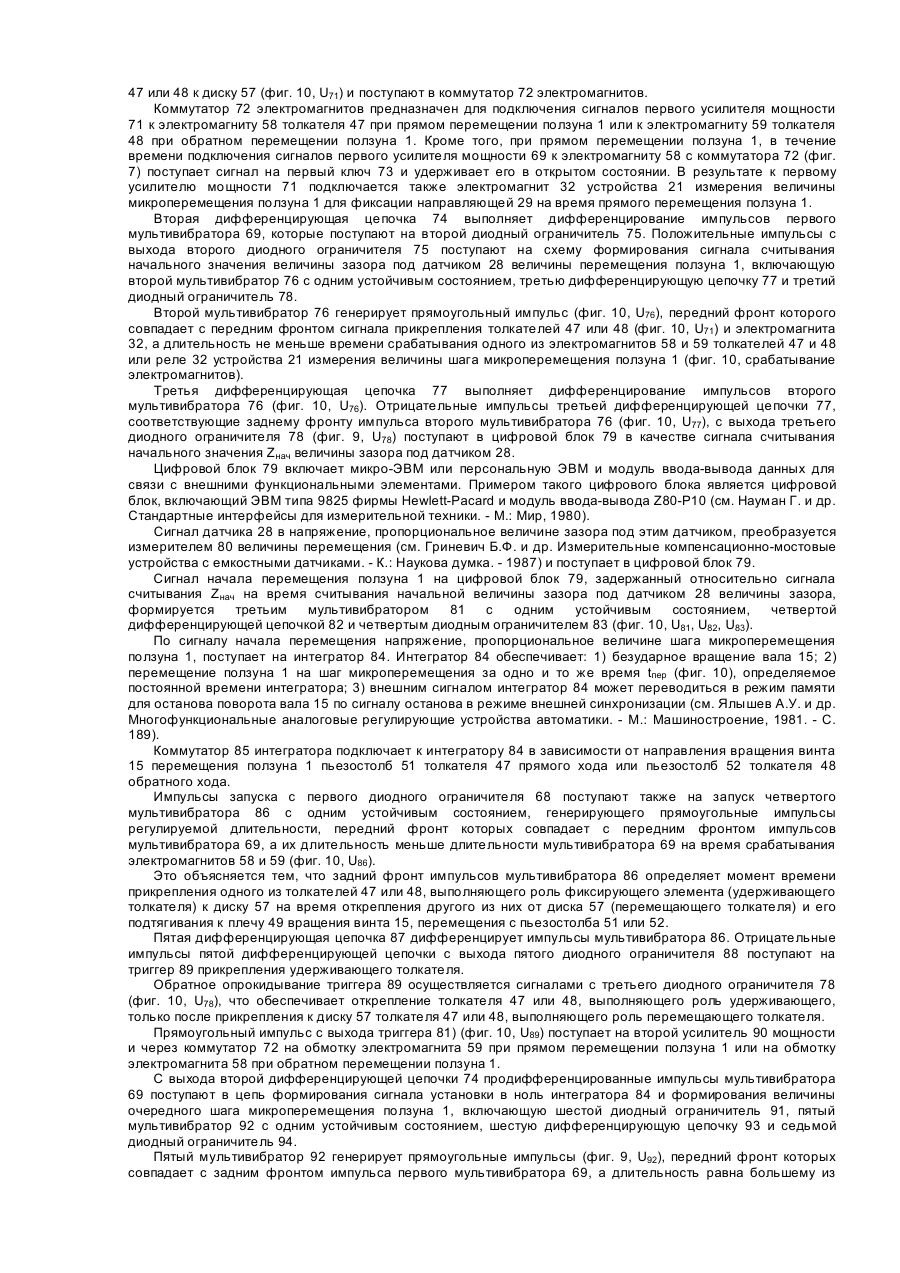

Изобретение относится к области станкостроения и может быть использовано при конструировании прецизионных станков. Известно наиболее близкое по технической сути к заявляемому устройство для отсчета перемещений рабочего органа металлорежущего станка, содержащее механизм перемещения рабочего органа станка в виде вала, кинематически связанного с механизмом компенсации зазора кинематической цепи, механизм отсчета величины перемещения рабочего органа станка, включающий измерительный элемент [Авт. св. №488686, кл. В 23 Q 17/02, 1975]. На валу механизма перемещения рабочего органа закреплен механизм отсчета величины перемещения рабочего органа станка, включающий измерительный механизм в виде лимба, а механизм компенсации зазора кинематической цепи выполнен в виде кольца, расположенного на втулке, жестко связанной с валом, причем кольцо и втулка снабжены выступами, образующими регулируемый в окружном направлении поводок, входящий в паз, выполненный в лимбе. Недостатком известного устройства является то, что отсчет величины перемещения рабочего органа по лимбу, установленному на валу устройства отсчета, из-за погрешностей изготовления кинематической цепи привода перемещения не позволяет осуществлять перемещения рабочего органа станка с точностью, не превышающей 5 мкм, т.е. в данной конструкции невозможно измерять непосредственно величину перемещения рабочего органа станка или величину перемещения несущего его элемента. В основу изобретения поставлена задача такого совершенствования конструкции устройства для отсчета перемещений рабочего органа металлорежущего станка, при котором за счет снабжения устройства новыми узлами и изменения конструкции имеющихся обеспечивается возможность отсчета величины перемещения непосредственно рабочего органа станка, причем с погрешностью, не превышающей 0,1 мкм. Для решения этой задачи в устройстве для отсчета перемещений рабочего органа металлорежущего станка, содержащем механизм перемещения рабочего органа станка в виде вала, кинематически связанного с механизмом компенсации зазора кинематической цепи, механизм отсчета величины перемещения рабочего органа станка, включающий измерительный элемент, согласно изобретению, вал механизма перемещения рабочего органа станка выполнен в виде вала, к одному из концов которого прикреплены плечи с закрепленным на них механизмом дискретного вращения вала, электрически связанным с блоком измерения величины перемещения рабочего органа, а на другом конце вала с винтовой поверхностью находится в зацеплении гайка, торец которой жестко прикреплен к торцу ползуна со сквозным осевым отверстием, служащим для перемещения в нем упомянутого вала, образующего с ползуном поступательную кинематическую пару, при этом ползун размещен в охватывающем его направляющем корпусе, а механизм компенсации зазора кинематической цепи жестко связан с ползуном и имеет возможность осевого перемещения с регулируемым усилием, механизм отсчета величины перемещения рабочего органа закреплен на направляющем корпусе ползуна, а его измерительный элемент кинематически связан с ползуном и электрически - с блоком измерения величины перемещения рабочего органа; кроме того, в заявляемом устройстве механизм дискретного вращения вала представляет собой прикрепленные к плечам с помощью шаровых упоров, установленных на пьезостолбах и образующих пьезодвигатель толкателей прямого и обратного хода, имеющих возможность перемещения по плоскости диска и периодического прикрепления к нему посредством электромагнитов, причем электромагниты и пьезостолбы толкателей прямого и обратного хода соединены с входами блока измерения величины перемещения рабочего органа; механизм компенсации зазора кинематической цепи включает пневмоцилиндры, штоки которых жестко связаны с ползуном, а пневмоцилиндры установлены на направляющем корпусе; механизм отсчета дискретных перемещений рабочего органа станка содержит закрепленный в направляющем корпусе корпус, во взаимно противоположных стенках которого, а также в направляющем корпусе напротив друг друга выполнены пазы, в которых расположен жестко закрепленный на ползуне стержень, несущий изолятор с пластиной, образующий с основанием датчика величины перемещения ползуна измеряемый зазор, а упомянутый датчик закреплен на перемещающемся в корпусе и упруго связанном со стержнем элементе, причем элемент взаимодействует с сердечником электромагнита, упруго связанного с упомянутым стержнем и имеющего возможность вертикального перемещения в отверстиях стоек, в которых установлен электромагнит, а датчик величины перемещения ползуна и электромагнит соединены со входами блока измерения величины перемещения рабочего органа; в стенках направляющего корпуса взаимно противоположно на одном уровне относительно его торца выполнены жиклеры подачи газа в зазоры между внутренней поверхностью стенок направляющего корпуса и обращенным к ним стенкам ползуна, вал установлен в плоских аэростатических опорах, а в двух смежных стенках направляющего корпуса, имеющего прямоугольное поперечное сечение, установлены регуляторы величины смещения ползуна в газовом слое плоских аэростатических опор, при этом упомянутые регуляторы величины смещения ползуна представляют собой корпус ролика с установленным в нем роликом и регулировочный винт, ввинченный в стойку винта и взаимодействующий с корпусом ролика; между концами вала закреплена пята осевой аэростатической опоры, оснащенной регуляторами давления, электрически связанными с блоком стабилизации осевого положения вала и датчиком осевого положения вала, установленным с зазором относительно торца вала, к концу которого прикреплены плечи с закрепленным на них механизмом дискретного вращения вала. Причинно-следственная связь совокупности признаков заявляемого технического решения с достигаемым техническим состоит в том, что перемещения рабочего органа станка на заданное расстояние L осуществляется автоматически шаговым пьезоэлектрическим двигателем (дискретного вращения вала) с помощью поступательной кинематической пары винт - гайка, а отсчет величины перемещения рабочего органа станка осуществляется путем непосредственного измерения величины каждого j-го шага lm(j) микроперемещения рабочего органа станка, установленного на ползуне, и подсчета величины перемещения этого рабочего органа станка за j шагов: При этом определяется величина DIш (j) отклонения величины j-го шага I ш (j) микроперемещения рабочего органа от заданной величины шага Iш (j) и осуществляется коррекция величины (j+1)-ro шага микроперемещения рабочего органа на эту величину DI ш (j). Измерение величины измеряемого зазора осуществляется измерителем микроперемещений, погрешность измерения которого не превышает (10-3-10 -4) величины измеряемого зазора. Поэтому при перемещении рабочего органа с шагом I ш =10 мкм погрешность отсчета величины одного шага микроперемещения не превышает 0,01 мкм. Так как погрешность измерения величины каждого шага микроперемещения рабочего органа распределена по нормальному закону, а систематическая ошибка величины шага микроперемещения известна, накопления погрешностей отсчета величины шага микроперемещения рабочего органа не происходит. Следовательно, величина погрешности отсчета перемещения рабочего органа станка за J шагов на заданное расстояние L может не превышать 0,1 мкм. Кроме того, механизм компенсации зазора кинематической цепи выполнен с возможностью регулирования усилия и обеспечивает надежную компенсацию этого зазора. На фиг. 1 представлено устройство для отсчета перемещений рабочего органа металлорежущего станка, общий вид механической части в разрезе; на фиг. 2. - сечение А-А на фиг, 1; на фиг. 3 и 4 - виды справа фиг. 1; на фиг. 5 - вид слева фиг. 1; на фиг. 6 - сечение по В-В фиг. 1 (механизм отсчета величины перемещения рабочего органа станка (механическая часть)); на фиг. 7 - устройство для отсчета перемещений рабочего органа металлорежущего станка (электрическая часть); на фиг. 8 - сечение по Б-Б на фиг. 1 (схема присоединения толкателей прямого и обратного хода к плечу вращения вала); на фиг. 9 - устройство для отсчета перемещений рабочего органа металлорежущего станка (укрупненная электрическая блок-схема); на фиг. 10 - временная диаграмма работы устройства для отсчета перемещений рабочего органа металлорежущего станка. Устройство для отсчета перемещений рабочего органа металлорежущего станка (фиг. 1) включает механизм перемещения рабочего органа станка, который включает ползун 1, на котором устанавливают инструмент станка, например резец 2 или шпиндель с установленным на нем шлифовальным кругом (на чертежах не показан). Ползун 1 перемещается в корпусе 3 ползуна (фиг. 1), который имеет переднюю стенку 4 (фиг. 2, 3), заднюю стенку 5 (фиг. 2), правую стенку 6 (фиг. 2, 4) и левую стенку 7 (фиг. 2, 5). В каждой стенке 4, 5, 6, 7 корпуса 3 ползуна 1 на одном уровне относительно торца корпуса 3 выполнены жиклеры 8 подачи газа в зазоры 9, образованные внутренними поверхностямистенок 4, 5, 6, 7 и соответствующими гранями ползуна 1 (фиг. 2). Следовательно, каждая стенка 4, 5, 6, 7 корпуса 3 образует с соответствующими гранями ползуна 1 плоские аэростатические опоры 10 (фиг. 2), что обеспечивает силовое замыкание ползуна 1 в корпусе 3. 11 - крышки камер 12 наддува газа в плоские аэростатические опоры 10. 13 - штуцера подачи газа. На верхнем торце ползуна 1 укреплена гайка 14, которая перемещается по валу 15 (фиг. 1). Вал 15 входит в выполненное в ползуне 1 отверстие 16. В состав устройства для отсчета входит также механизм компенсации зазора кинематической цепи, включающий прорези 17, штоки 18, пневмоцилиндры 19. Прорези 17 выполнены в передней стенке 4 и задней стенке 5 корпуса 3 ползуна 1. В прорезях 17 размещены штоки 18 пневмоцилиндров 19. Штоки 18 прикреплены к ползуну 1. Пневмоцилиндры 19 установлены на передней стенке 4 и задней стенке 5 корпуса 3 ползуна 1 и обеспечивают прилегание с постоянной силой граней резьбы гайки 14 ползуна к граням резьбы вала 15. Кроме того, угол наклона (шаг) резьбы гайки 14 и вала 15, а также усилия пневмоцилиндров 19 вдоль оси вала 15 могут быть выбраны такими, что момент вращения вала 15 для перемещения ползуна 1 в направлении усилия пневмоцилиндров 19 может принимать отрицательные значения в том смысле, что под воздействием усилия пневмоцилиндров 19 гайка 17 ползуна 1 будет вращать вал 15 перемещения ползуна 1 и для позиционирования ползуна 1 к валу 15 необходимо прикладывать удерживающее усилие. Следовательно, исключаются рывки в моменты времени начала перемещения ползуна, возникающие из-за перехода от трения покоя к трению скольжения в звене винт-гайка. Для измерения направления усилия пневмоцилиндров 19 избыточное давление создают над поршнями 20 или под поршнями 20 пневмоцилиндров 19. Причем, пневмоцилиндры 19 на стенках 4 и 5 корпуса 3 ползуна 1 устанавливают в плоскости симметрии ползуна 1. Такое размещение пневмоцилиндров 19 исключает перекос ползуна 1 в газовом слое плоских аэростатических опор 10. Штоки 18 и пневмоцилиндры 19 образуют механизм компенсации зазора кинематической цепи винт 15 - гайка 14. На правой стенке 6 корпуса 3 ползуна 1 (фиг. 4) установлен механизм 21 отсчета величины перемещения рабочего органа станка (ползуна 1 с установленным на нем, например, резцом 2). В состав механизма 21 входит корпус 22, в котором выполнены пазы 23. Причем, корпус 23 на правой стенке 6 установлен так, что пазы 23 находятся напротив паза 24 (фиг. 6), выполненного в стенке 6 корпуса 3 ползуна. В пазах 23 и 24 перемещается стержень 25, укрепленный в ползуне 1. На участке стержня 25 (фиг. 6), перемещающегося внутри корпуса 22, на диэлектрическом основании 26 установлена пластина 27. По измерению величины зазора между пластиной 27 и основанием датчика 28 величины линейного перемещения ползуна 1 измеряют величину шага микроперемещения ползуна 1, Датчик 28 величины перемещения ползуна 1 установлен на элементе 29, перемещающемся внутри корпуса 22. Причем начальная величина зазора между пластиной 27 и основанием датчика 28 устанавливается с помощью пружин 30. На стержне 25 установлены стойки 31 (фиг. 6, 3) электромагнита 32 для фиксации элемента 29, в отверстиях 33 которых лежит сердечник 34 электромагнита 32. Причем, диаметр отверстий 33 превышает диаметр сердечника 34 на величину максимального шага микроперемещения ползуна 1. Электромагнит 32 предназначен для фиксации элемента 29 в корпусе 22 устройства 21 измерения величины шага микроперемещения ползуна 1 на время длительности этого шага микроперемещения. Причем, электромагнит 32 за счет превышения диаметра отверстия 33 над диаметром сердечника 34 электромагнита 32, если во время микроперемещения ползуна 1 на его обмотку подано напряжение, остается неподвижным во время перемещения стержня 25. На сердечнике 34 укреплена ограничительная шайба 35, ограничивающая перемещение сердечника 34 в прорези 23 корпуса 22 механизма 21 отсчета величины перемещения рабочего органа металлорежущего станка ползуна 1 при подаче напряжения на обмотку электромагнита 32. Начальное положение сердечника 34 электромагнита 32 в отверстиях 33 стоек 31 задается пружинами 36, одни концы которых прикреплены к стержню 25, а другие - к электромагниту 32. В состав механизма перемещения рабочего органа станка входит также аэростатический подпятник 37, удерживающий в осевом направлении вал 15 (фиг. 1, см. статью Curtis A. Shfrkes Modern Trends in the Development of Machine Tools in the journal "Production Engeneer". - 1962. - Vol. 41. - № 2. - С 72-89), включающим датчик 38, предназначенный для измерения величины осевого смещения вала 15, регуляторы 39 давления газа, пяту 40, подпятники 41, а также блок 42 стабилизации осевого положения винта 15 перемещения ползуна 1 (фиг. 7). Причем пята 40 жестко укреплена на винте 15 перемещения ползуна, а датчик 38 установлен на кронштейне 43. Кронштейн 43 выполнен из металла с малым коэффициентом температурного расширения и крепится к корпусу 44 устройства для отсчета перемещений (фиг. 4) винтами 45. Аэростатический подпятник 37 и гайка 14 ползуна 1 обеспечивают силовое замыкание вала 15. Механизм дискретного вращения вала 15 входит в состав механизма перемещения рабочего органа станка и включает шаговый двигатель 46 (Авт. св. СССР № 1676417, 11.04.1991), в состав которого входят толкатель 47 прямого хода и толкатель 48 обратного хода ползуна 1. Перемещение ползуна 1 в прямом направлении (из корпуса 3 ползуна) осуществляется толкателем 47 прямого хода. В этом случае толкатель 48 обратного хода выполняет роль фиксатора вала 15 на время подтягивания толкателя 47 прямого хода. Перемещение ползуна 1 в обратном направлении (в корпус 3 ползуна) осуществляется толкателем 48 обратного хода. В этом случае толкатель 47 прямого хода выполняет роль фиксатора вала 15 на время подтягивания толкателя 48 обратного хода к корпусу 49 вращения винта 15. Толкатели 47 и 48 воздействуют на плечи 49 (фиг. 8) вращения вала 15 посредством шаровых упоров 50, укрепленных на пьезостолбах 51 и 52 толкателя 47 прямого хода и толкателя 48 обратного хода соответственно. Прижим шаровых упоров к плечам 49 вращения винта 15 и к толкателям 47 и 48 прямого и обратного хода осуществляется пружинами 53, 54 - регулировочные гайки. Восстановление ориентации толкателей 47 и 48 прямого и обратного хода относительно плеч 49 вращения винта 15 осуществляется пружинами 55, одни концы которых прикреплены к толкателям 47 и 48, а другие - к кронштейнам 56, установленным на плечах 49 вращения вала 15 (фиг. 8). Перемещаются толкатели 47 и 48 прямого и обратного хода по диску 57 (фиг. 1), прикрепляясь к нему с помощью электромагнита 58 толкателя 47 прямого хода и электромагнита 59 толкателя 48 обратного хода (фиг. 1, 8). Электрические сигналы на толкатель 47 прямого хода и толкатель 48 обратного хода поступают через вращающееся контактное устройство, включающее подвижный элемент 60, выполненный в виде диска, укрепленного на валу 15 и вращающегося синхронно с толкателями 47 и 48 прямого и обратного хода. В подвижном элементе 60 укреплены кольцевые контакты 61, по которым скользят контактные пластины 62, установленные на подвижном элементе 63 вращающегося контактного устройства. Устройство для отсчета перемещений рабочего органа металлорежущего станка включает также блок 64 (фиг. 7) управления перемещением ползуна 1, который предназначен для: 1. Перемещения ползуна 1 с постоянным или переменным шагом микроперемещения. 2. Измерения величины шага микроперемещения ползуна 1. 3. Коррекции величины перемещения ползуна 1. Блок 64 управления перемещением ползуна 1 включает генератор прямоугольных импульсов, в качестве которого используется задающий мультивибратор 65 с регулируемым периодом следования импульсов. Период следования импульсов задающего мультивибратора 65 определяет промежуток времени, в течение которого осуществляется одно заданной величины микроперемещение ползуна 1. Прямоугольные импульсы с выхода задающего мультивибратора 65 через переключатель 66 "непрерывно - шаг" в положении "непрерывно" поступают на вход первой дифференцирующей цепочки 67. Продифференцированные импульсы (фиг. 10, U68) поступают на вход первого диодного ограничителя 68, который пропускает на свой выход положительные импульсы и срезает отрицательные. Положительные импульсы с выхода первого диодного ограничителя 68 используются в качестве импульсов запуска первого мультивибратора 69 с одним устойчивым состоянием, который по каждому импульсу, поступающему с первого диодного ограничителя, генерирует положительный прямоугольный импульс, передний фронт которого совпадает с началом периода следования импульсов задающего мультивибратора 65 на время отпускания tотп реле 58, 59 толкателей 47 и 48 прямого и обратного хода и на время tвосст восстановления длин пьезостолбов 51 и 52 толкателей 47 и 48 после снятия с них сигналов перемещения (фиг. 10, U69). Длительность этих импульсов определяет время прикрепления толкателя 47 прямого хода при прямом перемещении ползуна 1 или толкателя 48 обратного хода к диску 57 при обратном перемещении ползуна 1. С выхода первого мультивибратора 69 прямоугольные импульсы через переключатель 70 "внешняя синхронизация - внутренняя синхронизация" в положении "внутренняя синхронизация" поступает на первый усилитель мощности 71, где усиливаются до мощности, достаточной для надежного прикрепления толкателя 47 или 48 к диску 57 (фиг. 10, U71) и поступают в коммутатор 72 электромагнитов. Коммутатор 72 электромагнитов предназначен для подключения сигналов первого усилителя мощности 71 к электромагниту 58 толкателя 47 при прямом перемещении ползуна 1 или к электромагниту 59 толкателя 48 при обратном перемещении ползуна 1. Кроме того, при прямом перемещении ползуна 1, в течение времени подключения сигналов первого усилителя мощности 69 к электромагниту 58 с коммутатора 72 (фиг. 7) поступает сигнал на первый ключ 73 и удерживает его в открытом состоянии. В результате к первому усилителю мощности 71 подключается также электромагнит 32 устройства 21 измерения величины микроперемещения ползуна 1 для фиксации направляющей 29 на время прямого перемещения ползуна 1. Вторая дифференцирующая цепочка 74 выполняет дифференцирование импульсов первого мультивибратора 69, которые поступают на второй диодный ограничитель 75. Положительные импульсы с выхода второго диодного ограничителя 75 поступают на схему формирования сигнала считывания начального значения величины зазора под датчиком 28 величины перемещения ползуна 1, включающую второй мультивибратор 76 с одним устойчивым состоянием, третью дифференцирующую цепочку 77 и третий диодный ограничитель 78. Второй мультивибратор 76 генерирует прямоугольный импульс (фиг. 10, U76), передний фронт которого совпадает с передним фронтом сигнала прикрепления толкателей 47 или 48 (фиг. 10, U71) и электромагнита 32, а длительность не меньше времени срабатывания одного из электромагнитов 58 и 59 толкателей 47 и 48 или реле 32 устройства 21 измерения величины шага микроперемещения ползуна 1 (фиг. 10, срабатывание электромагнитов). Третья дифференцирующая цепочка 77 выполняет дифференцирование импульсов второго мультивибратора 76 (фиг. 10, U76). Отрицательные импульсы третьей дифференцирующей цепочки 77, соответствующие заднему фронту импульса второго мультивибратора 76 (фиг. 10, U77), с выхода третьего диодного ограничителя 78 (фиг. 9, U78) поступают в цифровой блок 79 в качестве сигнала считывания начального значения Zнач величины зазора под датчиком 28. Цифровой блок 79 включает микро-ЭВМ или персональную ЭВМ и модуль ввода-вывода данных для связи с внешними функциональными элементами. Примером такого цифрового блока является цифровой блок, включающий ЭВМ типа 9825 фирмы Hewlett-Pacard и модуль ввода-вывода Z80-P10 (см. Науман Г. и др. Стандартные интерфейсы для измерительной техники. - М.: Мир, 1980). Сигнал датчика 28 в напряжение, пропорциональное величине зазора под этим датчиком, преобразуется измерителем 80 величины перемещения (см. Гриневич Б.Ф. и др. Измерительные компенсационно-мостовые устройства с емкостными датчиками. - К.: Наукова думка. - 1987) и поступает в цифровой блок 79. Сигнал начала перемещения ползуна 1 на цифровой блок 79, задержанный относительно сигнала считывания Zнач на время считывания начальной величины зазора под датчиком 28 величины зазора, формируется третьим мультивибратором 81 с одним устойчивым состоянием, четвертой дифференцирующей цепочкой 82 и четвертым диодным ограничителем 83 (фиг. 10, U81, U82, U83). По сигналу начала перемещения напряжение, пропорциональное величине шага микроперемещения ползуна 1, поступает на интегратор 84. Интегратор 84 обеспечивает: 1) безударное вращение вала 15; 2) перемещение ползуна 1 на шаг микроперемещения за одно и то же время tпер (фиг. 10), определяемое постоянной времени интегратора; 3) внешним сигналом интегратор 84 может переводиться в режим памяти для останова поворота вала 15 по сигналу останова в режиме внешней синхронизации (см. Ялышев А.У. и др. Многофункциональные аналоговые регулирующие устройства автоматики. - М.: Машиностроение, 1981. - С. 189). Коммутатор 85 интегратора подключает к интегратору 84 в зависимости от направления вращения винта 15 перемещения ползуна 1 пьезостолб 51 толкателя 47 прямого хода или пьезостолб 52 толкателя 48 обратного хода. Импульсы запуска с первого диодного ограничителя 68 поступают также на запуск четвертого мультивибратора 86 с одним устойчивым состоянием, генерирующего прямоугольные импульсы регулируемой длительности, передний фронт которых совпадает с передним фронтом импульсов мультивибратора 69, а их длительность меньше длительности мультивибратора 69 на время срабатывания электромагнитов 58 и 59 (фиг. 10, U86). Это объясняется тем, что задний фронт импульсов мультивибратора 86 определяет момент времени прикрепления одного из толкателей 47 или 48, выполняющего роль фиксирующего элемента (удерживающего толкателя) к диску 57 на время открепления другого из них от диска 57 (перемещающего толкателя) и его подтягивания к плечу 49 вращения винта 15, перемещения с пьезостолба 51 или 52. Пятая дифференцирующая цепочка 87 дифференцирует импульсы мультивибратора 86. Отрицательные импульсы пятой дифференцирующей цепочки с выхода пятого диодного ограничителя 88 поступают на триггер 89 прикрепления удерживающего толкателя. Обратное опрокидывание триггера 89 осуществляется сигналами с третьего диодного ограничителя 78 (фиг. 10, U78), что обеспечивает открепление толкателя 47 или 48, выполняющего роль удерживающего, только после прикрепления к диску 57 толкателя 47 или 48, выполняющего роль перемещающего толкателя. Прямоугольный импульс с выхода триггера 81) (фиг. 10, U89) поступает на второй усилитель 90 мощности и через коммутатор 72 на обмотку электромагнита 59 при прямом перемещении ползуна 1 или на обмотку электромагнита 58 при обратном перемещении ползуна 1. С выхода второй дифференцирующей цепочки 74 продифференцированные импульсы мультивибратора 69 поступают в цепь формирования сигнала установки в ноль интегратора 84 и формирования величины очередного шага микроперемещения ползуна 1, включающую шестой диодный ограничитель 91, пятый мультивибратор 92 с одним устойчивым состоянием, шестую дифференцирующую цепочку 93 и седьмой диодный ограничитель 94. Пятый мультивибратор 92 генерирует прямоугольные импульсы (фиг. 9, U92), передний фронт которых совпадает с задним фронтом импульса первого мультивибратора 69, а длительность равна большему из времен отпускания электромагнитов 58, 59, 32. С выхода седьмого диодного ограничителя 94 импульсы, соответствующие заднему фронту импульсов пятого мультивибратора 92 и времени открепления перемещающего толкателя, поступают в цифровой блок 79 в качестве сигнала установки в ноль интегратора 84 и преобразования кода величины очередного шага микроперемещения ползуна 1 в напряжение, соответствующее величине этого шага микроперемещения. Для осуществления одноразового микроперемещения ползуна 1 (режим работы устройства "шаг") к устройству вместо задающего мультивибратора 65 переключателем 66 "непрерывно - шаг" подключается схема управления разовым микроперемещением ползуна 1, включающая кнопку 95 "цикл", триггер 96 управления схемой 97 "И", шестой мультивибратор 98 задания цикла с одним устойчивым состоянием, источник 99 переключающего напряжения, Для повышения жесткости ползуна 1 в двух смежных стенках, например 5 и 7 (фиг. 2, 5), корпуса 3 ползуна 1 могут устанавливаться, например, по четыре, регулятора 100 величины смещения ползуна 1 (фиг. 5) в газовом слое плоских аэростатических опор 10, включающие корпус ролика 101 (фиг. 2), в котором устанавливают ролик 102. Величину смещения грани ползуна 1 роликом 102 задают регулировочным винтом 103, ввинченным в стойку 104 винта. Причем, датчик 38 соединен с выходом блока 42 стабилизации осевого положения винта 15, а его выход соединен с регулятором 39 давления, выход задающего мультивибратора 65 через переключатель 66 "непрерывно - шаг" соединен с входом первой дифференцирующей цепочки 67, а ее выход соединен с входом первого диодного ограничителя 68, выход первого диодного ограничителя 68 соединен с входом первого мультивибратора 69 и через переключатель 70 "внешняя синхронизация - внутренняя синхронизация" с входом четвертого мультивибратора 86, выход первого мультивибратора 69 через переключатель 70 "внешняя синхронизация - внутренняя синхронизация" с входом второй дифференцирующей цепочки 74 и с входом первого усилителя 71 мощности, а его выход соединен с первым входом коммутатора 72 и с выходом ключа 73, первый выход коммутатора 72 соединен с электромагнитом 58 толкателя прямого хода, второй выход коммутатора 72 соединен с электромагнитом 59 толкателя обратного хода, а его третий выход соединен с вторым входом ключа 73, выход ключа 73 соединен с электромагнитом 32, выход четвертого мультивибратора 86 соединен с входом пятой дифференцирующей цепочки 87, а ее выход соединен с входом пятого диодного ограничителя 88, выход пятого диодного ограничителя 88 соединен с первым входом цифрового блока 79 и с первым входом триггера 89 прикрепления толкателя обратного хода, а его выход соединен с входом второго усилителя 90 мощности, выход второго усилителя 90 мощности соединен с вторым входом коммутатора 72, выход второй дифференцирующей цепочки 74 соединен с входом шестого диодного ограничителя 91 и с входом второго диодного ограничителя 75, а его выход соединен с входом второго мультивибратора 76, выход второго мультивибратора76 соединен с входом третьей дифференцирующей цепочки 77, а ее выход соединен с входом третьего диодного ограничителя 78, выход третьего диодного ограничителя 78 соединен с вторым входом триггера 89, с вторым входом цифрового блока 79 и с входом третьего мультивибратора 81, а его выход соединен с входом четвертой дифференцирующей цепочки 82, выход четвертой дифференцирующей цепочки 82 соединен с входом четвертого диодного ограничителя 83, а его выход через переключатель 70 "внешняя синхронизация внутренняя синхронизация" соединен с третьим входом цифрового блока 79, выход шестого диодного ограничителя 91 соединен с входом пятого мультивибратора 92, а его выход соединен с входом шестой дифференцирующей цепочки 93, выход шестой дифференцирующей цепочки 93 соединен с входом седьмого диодного ограничителя 94, а его выход соединен с четвертым входом цифрового блока 79, первый выход цифрового блока 79 соединен с входом задающего мультивибратора 65, второй выход цифрового блока 79 соединен с первым входом интегратора 84, второй вход интегратора 84 соединен с переключателем 70 "внешняя синхронизация - внутренняя синхронизация", выход интегратора 84 соединен с входом коммутатора 85 интегратора, первый выход коммутатора 85 интегратора соединен с пьезостолбом 51 толкателя прямого хода, второй выход коммутатора 85 соединен с пьезостолбом 52 толкателя обратного хода, датчик 28 величины перемещения ползуна соединен с входом измерителя 80 перемещения, а его выход соединен с пятым входом цифрового блока 79, источник 99 переключающего напряжения через кнопку 59 "цикл" соединен с первым входом триггера 96 и с первым входом схемы И 97, выход триггера 96 соединен с вторым входом схемы И 97, а ее выход соединен с входом шестого мультивибратора 98. выход шестого мультивибратора 98 соединен с вторым входом триггера 96 и через переключатель 66 "непрерывно - шаг" соединен с входом первой дифференцирующей цепочки 67. Согласно укрупненной электрической блок-схеме устройства, представленной на фиг. 9, датчик 28 величины перемещения ползуна соединен с входом блока 64 управления перемещением ползуна, первый выход блока 64 управления перемещением ползуна соединен с пьезостолбом 51 толкателя прямого хода, второй выход блока 64 управления перемещением ползуна соединен с пьезостолбом 52 толкателя обратного хода, третий выход блока 64 управления перемещением ползуна соединен с электромагнитом 58 толкателя прямого хода, четвертый выход блока 64 управления перемещением ползуна соединен с электромагнитом 59 толкателя обратного хода, а его пятый выход соединен с электромагнитом 32, датчик 38 соединен с входом блока 42 стабилизации осевого положения вала, а его выход соединен с регуляторами давления 39. Работу устройства рассмотрим на примере отсчета прямого перемещения ползуна 1 в непрерывном режиме на заданное расстояние L. Пусть каждый j-ый шаг микроперемещения ползуна рассчитывается по закону: Для формирования массива микроперемещений ползуна 1 в цифровой блок 79 вводят значения R, Dx и выполняют пуск программы "Прямое перемещение ползуна - непрерывно". В соответствии с алгоритмом работы этой программы в памяти цифрового блока 79 формируется массив микроперемещений ползуна 1 Dу(1), Dу(2), Dу(3).....Dy(j).....Dy(J), на j-м шаге микроперемещения (j=1.2.....j,...,J). Коммутатор 72 электромагнитов устанавливают в режим работы "прямое перемещение". В результате к первому усилителю мощности 71 будет подключен электромагнит 58 толкателя 47 прямого хода и через ключ 73 электромагнит 32 фиксации направляющей, а ко второму усилителю мощности 90 будет подключен электромагнит 59 толкателя 48 обратного хода, выполняющего при прямом перемещении ползуна 1 роль удерживающего толкателя. Коммутатор 85 интегратора также устанавливают в режим работы "прямое перемещение" и подключают к интегратору 85 пьезостолб 51 толкателя 47 прямого хода, выполняющего роль перемещающего толкателя. Переключатель 70 "непрерывно - шаг" устанавливают в положение "непрерывно" и подключают задающий мультивибратор 65 к первой дифференцирующей цепочке 67, где импульсы задающего мультивибратора 65 дифференцируются (фиг. 7, 10, U67 ). Положительные продифференцированные импульсы с выхода первого диодного ограничителя 68 (фиг. 10, U68) поступают на запуск первого мультивибратора 69 с одним устойчивым состоянием. Прямоугольные импульсы с выхода мультивибратора 69 через переключатель 70 в положении "внутренняя синхронизация" поступают на первый усилитель мощности 71 (фиг. 10, U69, U71), а с его выхода через коммутатор 72 на обмотку электромагнита 58 и через ключ 73 на обмотку электромагнита 32. Через промежуток времени, равный времени срабатывания электромагнитов 51 и 32 (фиг. 10, срабатывание электромагнитов 51 и 32) толкатель 47 прямого хода будет прикреплен к диску 57, а направляющая 29 будет зафиксирована в корпусе 22 устройства 21 измерения величины шага микроперемещения ползуна 1. Импульс с выхода первого мультивибратора 69 поступают также на вторую дифференцирующую цепочку 74, дифференцируются и поступают на второй диодный ограничитель 75. С выхода второго диодного ограничителя 75 (фиг. 10, U75) положительные импульсы, совпадающие с передним фронтом импульсов первого мультивибратора 69, поступают на запуск второго мультивибратора 76. Импульсы второго мультивибратора 76 дифференцируются третьей дифференцирующей цепочкой 77 и поступают на третий диодный ограничитель 78 (фиг. 10, U76, U77). С выхода третьего диодного ограничителя 78 отрицательные импульсы, соответствующие заднему фронту импульсов второго мультивибратора 76 и задержанные относительно переднего фронта импульсов второго мультивибратора 69 на время срабатывания электромагнитов 58 и 32 поступают в цифровой блок 79 в качестве сигнала считывания начального значения ZHa4 величины зазора под датчиком 28. В соответствии с программой "Прямое перемещение ползуна - непрерывно" по этому сигналу цифровой блок 79 выполняет опрос измерителя 80 величины перемещения, преобразует в двоичный код и запоминает начальное значение Zнач величины зазора под датчиком 28, а код величины первого шага микроперемещения преобразуется в напряжение, соответствующее величине первого шага микроперемещения ползуна 1. С выхода третьего диодного ограничителя 78 отрицательные импульсы поступают также на запуск третьего мультивибратора 81, который генерирует импульсы, длительность которых не меньше длительности выполнения операций цифровым блоком 79 по сигналу считывания Zнач (фиг. 10, U81). Импульсы третьего мультивибратора 81 дифференцируются четвертой дифференцирующей цепочкой 82 и поступают на четвертый диодный ограничитель 83. С выхода четвертого диодного ограничителя 83 импульс, соответствующий заднему фронту импульсов третьего мультивибратора 81, через переключатель 70 поступают в цифровой блок 79 в качестве сигнала начала перемещения ползуна 1 (фиг. 10, U81, U82, U83). В соответствии с программой "Прямое перемещение ползуна - непрерывно" по этому сигналу цифровой блок 79 выдает на интегратор 84 напряжение, соответствующее величине шага микроперемещения, первого в данном случае. Напряжение на выходе интегратора 84 увеличивается по экспоненте и через коммутатор 85 поступает на пьезостолб 51 толкателя 47 прямого хода. Вал 15 перемещает ползун 1. Напряжение на выходе интегратора 84 достигает выходного напряжения за одно и то же время, определяемое постоянной времени интегратора. Поэтому независимо от величины шага микроперемещения ползуна 1 время перемещения ползуна 1 постоянно (фиг. 10, время перемещения ползуна). Импульс с выходе первого диодного ограничителя 68 поступает на запуск четвертого мультивибратора 86, который генерирует прямоугольные импульсы, передний фронт которых совпадает с передним фронтом импульсов мультивибратора 69, а длительность меньше длительности импульсов мультивибратора 69 на время срабатывания электромагнита удерживающего толкателя, т.е. электромагнита 59 толкателя 48 обратного хода в данном случае (фиг. 10, срабатывание электромагнита 59). Импульсы мультивибратора 86 дифференцируются пятой дифференцирующей цепочкой 87 и с выхода диодного ограничителя 88 отрицательные продифференцированные импульсы, так как к этому моменту времени перемещение ползуна закончено, поступают в цифровой блок 79 в качестве сигнала считывания конечного значения Zнач величины зазора под датчиком 28 (фиг. 10, U88), сигнал считывания Zкон). В соответствии с выполняемой программой по этому сигналу цифровой блок 79 опрашивает измеритель 80 величины перемещения, преобразует сигнал измерителя 80 в цифровой двоичный код и запоминает его. С выхода пятого диодного ограничителя 88 импульсы поступают также на триггер 89 прикрепления удерживающего толкателя (толкателя 48 обратного хода в данном случае, фиг. 10, U89). Высокий потенциал с триггера 89 поступает на второй усилитель мощности 90, усиливается, и через коммутатор 72 поступает на электромагнит 59 толкателя 48 обратного хода. С задержкой на время срабатывания (фиг. 10, срабатывание электромагнита 59) толкатель 48 обратного хода, выполняющий роль удерживающего вала 15, будет прикреплен к диску 57. Импульсы с выхода второй дифференцирующей цепочки 74 поступают также на шестой диодный ограничитель 91. Отрицательные импульсы с выхода шестого диодного ограничителя 91, соответствующие заднему фронту импульсов первого мультивибратора 69, поступают на запуск пятого мультивибратора 92, генерирующего прямоугольные импульсы, длительность которых (фиг. 10, U92) равна времени отпускания электромагнитного перемещающего толкателя (толкатель 47 прямого хода ползуна 1 в данном случае). Импульсы пятого мультивибратора 92 дифференцируются шестой дифференцирующей цепочкой 93 и с выхода седьмого диодного ограничителя 94 поступают в цифровой блок 79 а качестве сигнала установки в ноль интегратора 84 (фиг. 10, U84). К моменту времени поступления сигнала установки в ноль интегратора 84 в цифровой блок 79 перемещающий толкатель (толкатель 47 прямого хода ползуна 1 в данном случае) открепляется от диска 57 (фиг. 10, срабатывание электромагнитов 58 и 32). В соответствии с выполняемой программой по этому сигналу цифровой блок 79 подключает вход интегратора 84 к корпусу. Напряжение на выходе интегратора 84, а следовательно, и на пьезостолбе 51 толкателя 47 прямого хода уменьшается до нуля. Пьезостолб 51 укорачивается и подтягивает толкатель 47 к плечу 49 вращения вала 15. Кроме того, по сигналу установки в ноль интегратора 84 цифровой блок 79, в соответствии с выполняемой программой, рассчитывает величину Iд(1) действительного перемещения ползуна 1 на первом шаге микроперемещения: а также величину отклонения DI(1) величины действительного микроперемещения ползуна 1 от заданной Iш (1) величины его микроперемещения на первом шаге из массива микроперемещений: Корректируют заданную величину микроперемещения ползуна 1 на втором шаге, хранящуюся в массиве микроперемещений, на величину погрешности DI(1) позиционирования ползуна 1 на первом шаге микроперемещения: что уменьшает погрешность отсчета перемещения ползуна 1 за два микроперемещения. С задержкой на время срабатывания электромагнита 58 относительно переднего фронта второго импульса, генерируемого первым мультивибратором, 69 (фиг. 9, U69), толкателя 47 прямого хода прикрепится к диску 57. В момент времени прикрепления толкателя 47 обратного хода импульсом с третьего диодного ограничителя 78 триггер 89 прикрепления удерживающего толкателя будет опрокинут в нулевое состояние. Электромагнит 59 толкателя 48 обратного хода обесточится и с задержкой на время отпускания электромагнита 59 толкатель 48 обратного хода открепится от диска 57. По сигналам устройства, описанным выше, осуществится перемещение ползуна 1 на величину второго шага микроперемещения. Работа устройства на последующих шагах микроперемещения ползуна 1 не отличается от описанного выше. Причем, по каждому сигналу считывания конечной Zкон величины зазора под датчиком 28 после каждого j-го шага микроперемещения ползуна 1 цифровой блок 79 выполняет отсчет результирующего перемещения ползуна 1 за j шагов микроперемещений: и сравнивает величину L(j) перемещения ползуна 1 с заданной величиной перемещения L. Перемещение ползуна 1 продолжается до выполнения равенства: При выполнении этого равенства цифровой блок 79 выдает сигнал останова на задающий мультивибратор 65. По этому сигналу мультивибратор 65 запирается, перемещение ползуна 1 прекращается. Рабочий орган металлорежущего станка перемещен на заданное расстояние L. Перемещение ползуна 1 в обратном направлении в непрерывном режиме осуществляется с постоянным шагом микроперемещения. При этом величина j-го шага не изменяется и коррекция величины (j+1)-го шага не выполняется. Для перевода устройства из режима прямого перемещения а режим обратного перемещения коммутатор 72 электромагнитов устанавливают в положение "обратное перемещение" и подключают к первому усилителю мощности 71 электромагнит 59 толкателя 48 обратного хода, а ко второму усилителю мощности 90 - электромагнит 58 толкателя 47 прямого хода. При этом напряжение на ключ 73 с коммутатора 72 не поступает и электромагнит 32 к первому усилителю мощности не подключается. В цифровой блок 79 вводят заданную величину, шага микроперемещения I 3 и выполняют пуск программы "обратное перемещение ползуна - непрерывно". Переключатель 66 "непрерывно - шаг" устанавливают в положение "непрерывно". С постоянным шагом перемещения ползун 1 будет перемещаться в обратном направлении. При этом работа блока 64 управления перемещением ползуна, за исключением работы цифрового блока 79, не отличается от режима прямого непрерывного перемещения. Отличие работы цифрового блока 79 в этих режимах определяется работой программ "Прямое перемещение ползуна - непрерывно" и "Обратное перемещение ползуна - непрерывно", которое состоит в том, что не выполняется опрос измерителя 80 величины перемещения при поступлении сигналов опроса Zнач и Zкон, не выполняется коррекция очередного шага микроперемещения, а сам шаг микроперемещения сохраняется постоянным. Устройство обеспечивает также прямое перемещение ползуна 1 в режиме внешней синхронизации. Отличие от описанной выше работы устройства при прямом перемещении ползуна в режиме внутренней синхронизации состоит в том, что переключатель 70 "внешняя синхронизация - внутренняя синхронизация" устанавливают в положение "внешняя синхронизация". В этом положении переключателя 70 на первый усилитель мощности 71 вместо импульсов первого мультивибратора 69 поступают импульсы внешнего синхронизирующего устройства. Запуск четвертого мультивибратора 86 также осуществляется внешними сигналами. В результате прикрепления и открепления толкателей 47 и 48 прямого и обратного хода осуществляется синхронно с работой внешнего синхронизирующего устройства. Сигнал начала перемещения ползуна 1 в цифровой блок 79 вместо четвертого диодного ограничителя 83 также поступает от внешнего синхронизирующего устройства и обеспечивает синхронизацию по началу перемещения ползуна 1. Синхронизация окончания перемещения ползуна 1 осуществляется подачей сигнала от внешнего синхронизирующего устройства на интегратор 84 для перевода его в режим запоминания выходного сигнала и синхронного останова перемещения ползуна 1. Для одноразового шагового перемещения ползуна 1 в зависимости от требуемого направления перемещения коммутатор 72 электромагнитов и коммутатор 84 интегратора устанавливают в положение "прямое перемещение" или в положение "обратное перемещение". Переключатель 70 "внешняя синхронизация - внутренняя синхронизация" устанавливают в положение "внутренняя синхронизация". Переключатель 66 "непрерывно - шаг" устанавливают в положение "шаг". В цифровой блок 79 вводят заданную величину шага микроперемещения и при прямом перемещении ползуна 1 выполняют пуск программы "прямое перемещение - непрерывно", а при обратном перемещении ползуна 1 - "обратное перемещение - непрерывно". Для перемещения ползуна 1 на один шаг нажимают кнопку 95 "пуск". Высокий потенциал от источника 99 через кнопку 95 поступает на единичный вход триггера 96 управления схемой И и на схему И 97. В момент опрокидывания триггера 96 в единичное состояние высокий потенциал с выхода схемы И 97 поступает на запуск шестого мультивибратора 98, который генерирует положительный прямоугольный импульс, имитирующий положительный прямоугольный импульс задающего мультивибратора 65. Этот импульс поступает на нулевой вход триггера 96 и устанавливает его нулевое состояние, а также через переключатель 66 в положении "шаг" на вход первой дифференцирующей цепочки 67, имитируя импульс задающего мультивибратора 65. В результате ползун 1 будет перемещен на один шаг в прямом или в обратном направлении. Причем, винт 15 останется зафиксированным толкателем 48 обратного хода при прямом перемещении или толкателем 47 прямого хода при обратном перемещении ползуна 1. Если в процессе работы устройства величина зазора под датчиком 38 отклоняется от установленного значения, блок 42 вырабатывает сигнал управления на регуляторы 39 давления газа в зазоре аэростатического подшипника 37 и предотвращающий осевое смещение вала 15 под воздействием внешней нагрузки.

ДивитисяДодаткова інформація

Автори англійськоюShepelev Anatolii Oleksandrovych, Zinenko Volodymyr Mykolaiovych

Автори російськоюШепелев Анатолий Александрович, Зиненко Владимир Николаевич

МПК / Мітки

МПК: B23Q 17/00

Мітки: переміщень, робочого, органу, верстата, пристрій, металорізального, відліку

Код посилання

<a href="https://ua.patents.su/16-23734-pristrijj-dlya-vidliku-peremishhen-robochogo-organu-metalorizalnogo-verstata.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відліку переміщень робочого органу металорізального верстата</a>

Попередній патент: Спосіб і установка одержання муки

Наступний патент: Спосіб лікування аменореї у дівчат-підлітків з гіпоплазією матки

Випадковий патент: Лампа світлодіодна великої потужності зі збільшеною енергоефективністю