Спосіб одержання керамічного покриття та композитний виріб з керамічним покриттям

Формула / Реферат

1. Спосіб одержання керамічного покриття на електропровідному виробі, який полягає в тому, що:

- перший електрод, який містить зазначений електропровідний виріб, занурюють в електроліт, який складається з водного розчину гідроксиду металу і силікату металу;

- як другий електрод використовують посудину, яка містить електроліт або електрод, занурений в електроліт;

- пропускають перемінний струм від резонансного джерела живлення через перший електрод, який є анодом, і другий електрод, який є катодом, при цьому кут ![]() між струмом і напругою підтримують рівним нулю градусів, і напругу між першим і другим електродом підтримують усередині попередньо визначеного діапазону.

між струмом і напругою підтримують рівним нулю градусів, і напругу між першим і другим електродом підтримують усередині попередньо визначеного діапазону.

2. Спосіб одержання керамічного покриття на електропровідному виробі за п. 1, який відрізняється тим, що попередньо визначений діапазон напруги становить від 220 до 1000 В.

3. Спосіб одержання керамічного покриття на електропровідному виробі за п. 2, який відрізняється тим, що водний розчин оксиду металу і силікату металу містить приблизно 0,5-5 г/л гідроксиду лужного металу і 1-500 г/л силікату натрію.

4. Спосіб одержання керамічного покриття на електропровідному виробі за п. 1, який відрізняється тим, що до електроліту додають змішані комплекси.

5. Спосіб одержання керамічного покриття на електропровідному виробі за п. 4, який відрізняється тим, що змішані комплекси включають щонайменше один метал, вибраний із групи, яка містить Cu, Zn, Cd, Cr, Fe, Ті, Co і подібні, як центральний атом у змішаному комплексі.

6. Спосіб одержання керамічного покриття на електропровідному виробі за п. 4, який відрізняється тим, що до електроліту додають щонайменше один фосфат.

7. Спосіб одержання керамічного покриття на електропровідному виробі за п. 6, який відрізняється тим, що щонайменше один фосфат є фосфатом амонію.

8. Спосіб одержання керамічного покриття на електропровідному виробі за п. 1, який відрізняється тим, що стадія проходження перемінного струму від резонансного джерела живлення також полягає в тому, що:

- для змінювання кута ![]() при проходженні перемінного струму змінюють щонайменше одну індуктивність вторинної обмотки трансформатора і додаткову індуктивність в резонансному контурі або змінюють ємність у резонансному контурі.

при проходженні перемінного струму змінюють щонайменше одну індуктивність вторинної обмотки трансформатора і додаткову індуктивність в резонансному контурі або змінюють ємність у резонансному контурі.

9. Спосіб одержання керамічного покриття на електропровідному виробі за п. 8, який відрізняється тим, що електроліт містить солі металів, вибраних із групи, яка включає В, Аl, Ge, Sn, Pb, As, Sb, Bi, Se, Те, Р, Ті, V, Nb, Та, Cr, Mo, W, Mn та Fе.

10. Спосіб одержання керамічного покриття на електропровідному виробі за п. 8, який відрізняється тим, що в електроліт додають щонайменше один барвник.

11. Алюмінієвий виріб, який містить на своїй поверхні керамічне покриття, до складу якого входять алюміній, кремній і кисень, і ділянки оксидів алюмінію й оксидів кремнію у значному ступені розділені, і в якому концентрація кремнію збільшується в напрямку від поверхні виробу до зовнішньої поверхні шару керамічного покриття.

12. Алюмінієвий виріб за п. 11, який відрізняється тим, що керамічне покриття містить щонайменше один компонент, що є магнієм і натрієм.

13. Алюмінієвий виріб за п. 11, який відрізняється тим, що поверхневий шар має мікротвердість від 1000 до 2400 кг/мм2.

14. Алюмінієвий виріб за п. 11, який відрізняється тим, що оксиди алюмінію мають щонайменше дві різні кристалічні фази, причому одна з зазначених кристалічних фаз включає аморфну фазу.

15. Алюмінієвий виріб за п. 11, який відрізняється тим, що керамічне покриття містить перехідний шар, що граничить з алюмінієвим виробом, де товщина перехідного шару становить менше ніж 0,1 мкм.

16. Алюмінієвий виріб за п. 11, який відрізняється тим, що керамічне покриття має товщину від 2 до 60 мкм.

17. Алюмінієвий виріб за п. 11, який відрізняється тим, що керамічне покриття має товщину від 60 до 120 мкм.

18. Алюмінієвий виріб за п. 11, який відрізняється тим, що керамічне покриття має товщину від 120 до 300 мкм.

19. Алюмінієвий виріб за п. 11, який відрізняється тим, що мікропористість керамічного покриття становить від приблизно 15 до 60 %.

20. Алюмінієвий виріб за п. 11, який відрізняється тим, що керамічне покриття має густину від приблизно 1,5 до 2,2 г/см3.

21. Алюмінієвий виріб за п. 11, який відрізняється тим, що поверхневий опір керамічного покриття становить щонайменше близько 100 МОм/м2.

22. Виріб, що має на своїй поверхні керамічне покриття, яке містить метал, кремній і кисень, у якому концентрація кремнію збільшується в напрямку від поверхні виробу до зовнішньої поверхні шару керамічного покриття.

23. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що керамічне покриття також містить щонайменше один з компонентів, що є магнієм і натрієм.

24. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що керамічне покриття також містить велику кількість у значній мірі розділених ділянок оксиду зазначеного металу та оксиду кремнію усередині поверхневого шару і підшару.

25. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що мікротвердість керамічного покриття становить від приблизно 1000 до 2400 кг/мм2.

26. Виріб з керамічним покриттям за п. 24, який відрізняється тим, що оксиди алюмінію мають щонайменше дві різні кристалічні фази, причому одна з зазначених кристалічних фаз включає аморфну фазу.

27. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що керамічне покриття містить перехідний шар, який граничить із зазначеним виробом, де товщина перехідного шару становить менше ніж 0,1 мкм.

28. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що керамічне покриття має товщину від приблизно 2 до 300 мкм.

29. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що мікропористість керамічного покриття становить від приблизно 15 до 60 %.

30. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що густина керамічного покриття становить від 1,5 до 2,2 г/см3.

31. Виріб з керамічним покриттям за п. 22, який відрізняється тим, що керамічне покриття має поверхневий опір щонайменше приблизно 100 МОм/м2.

Текст

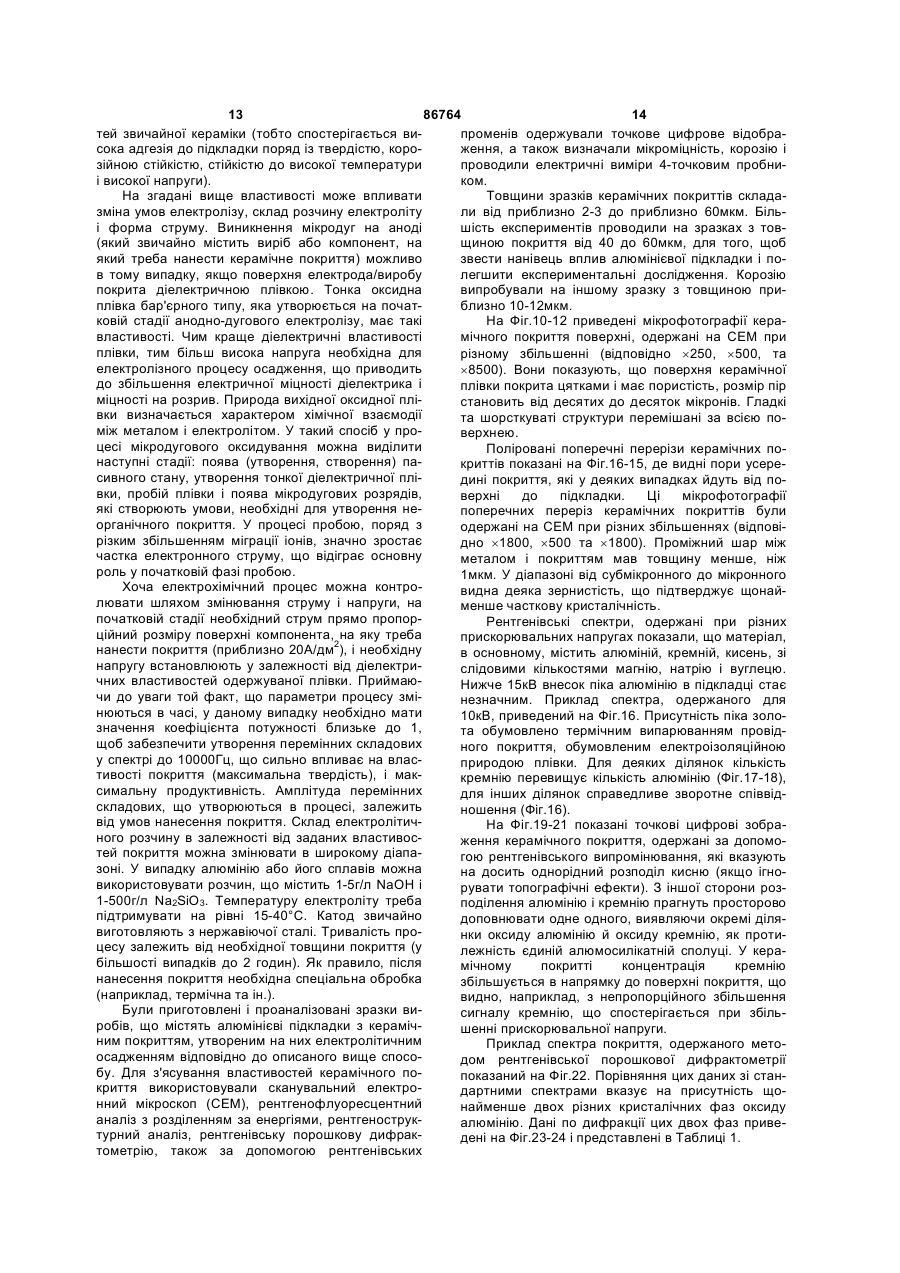

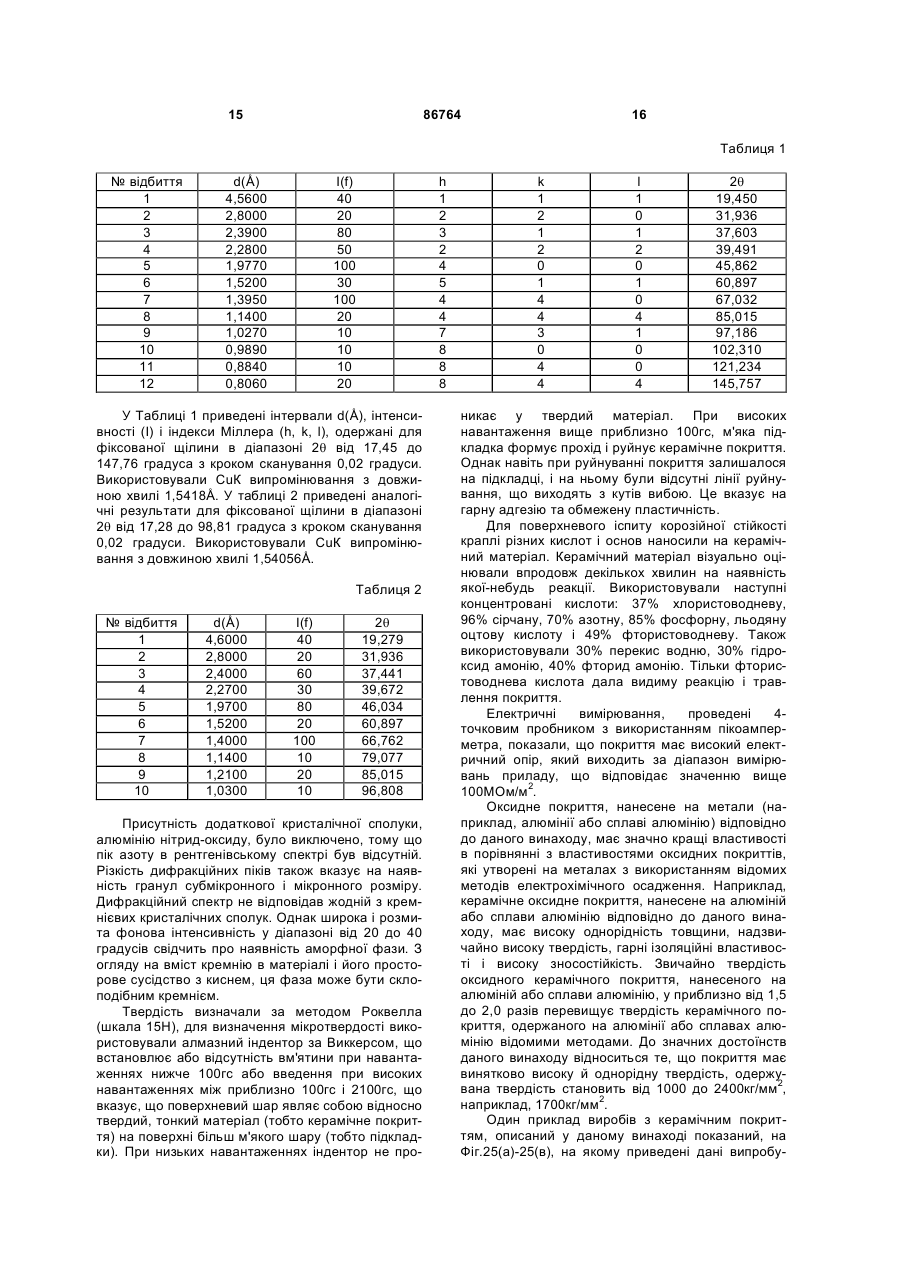

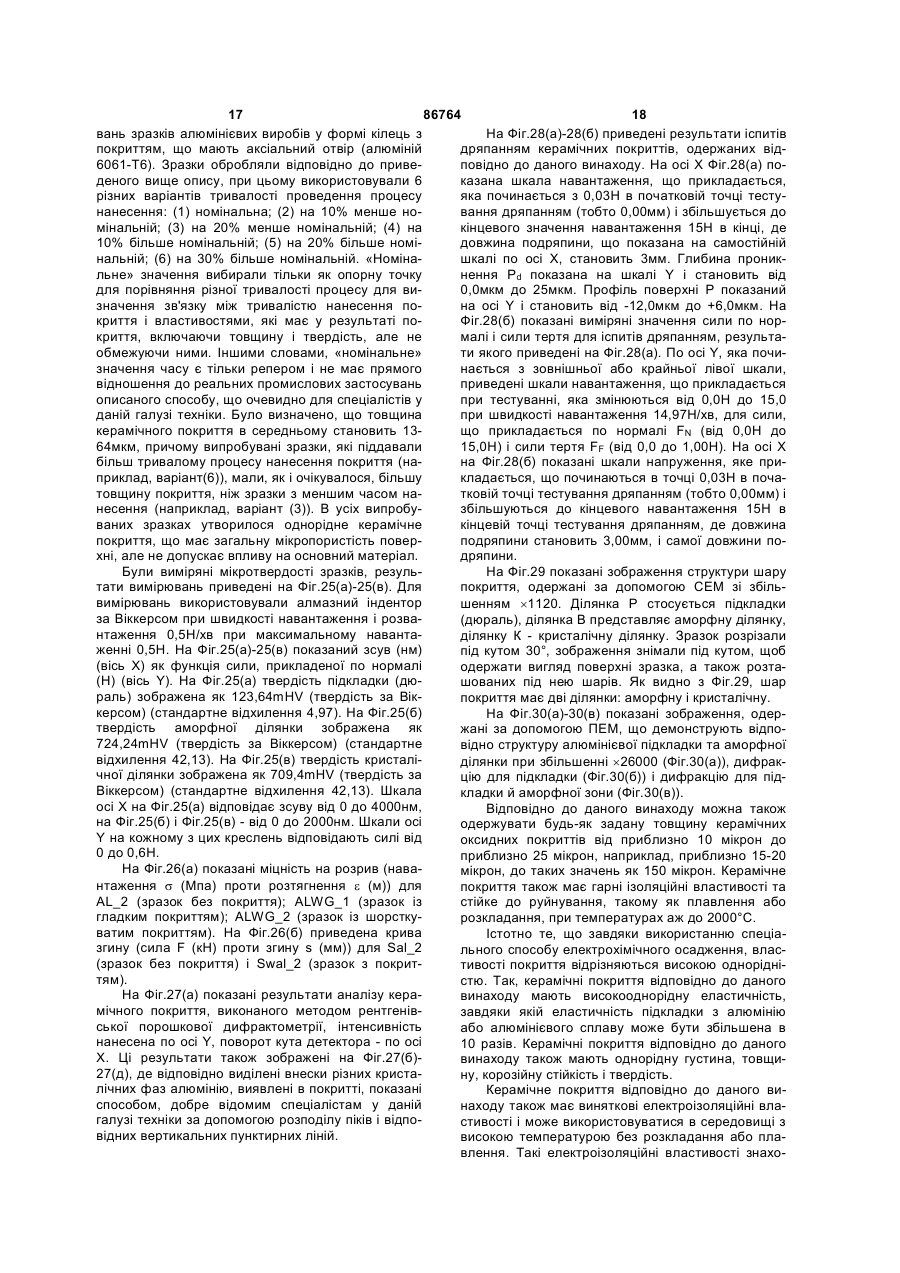

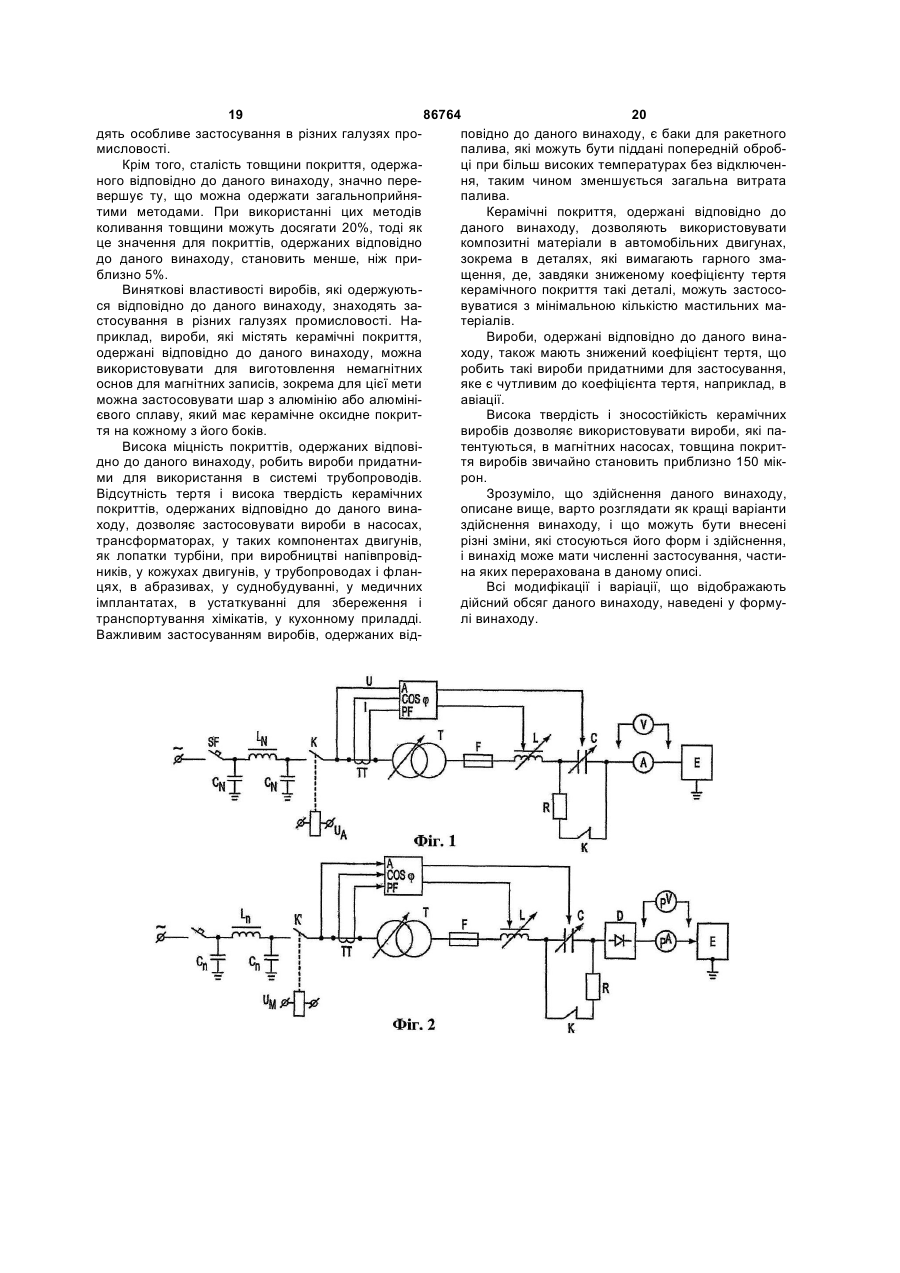

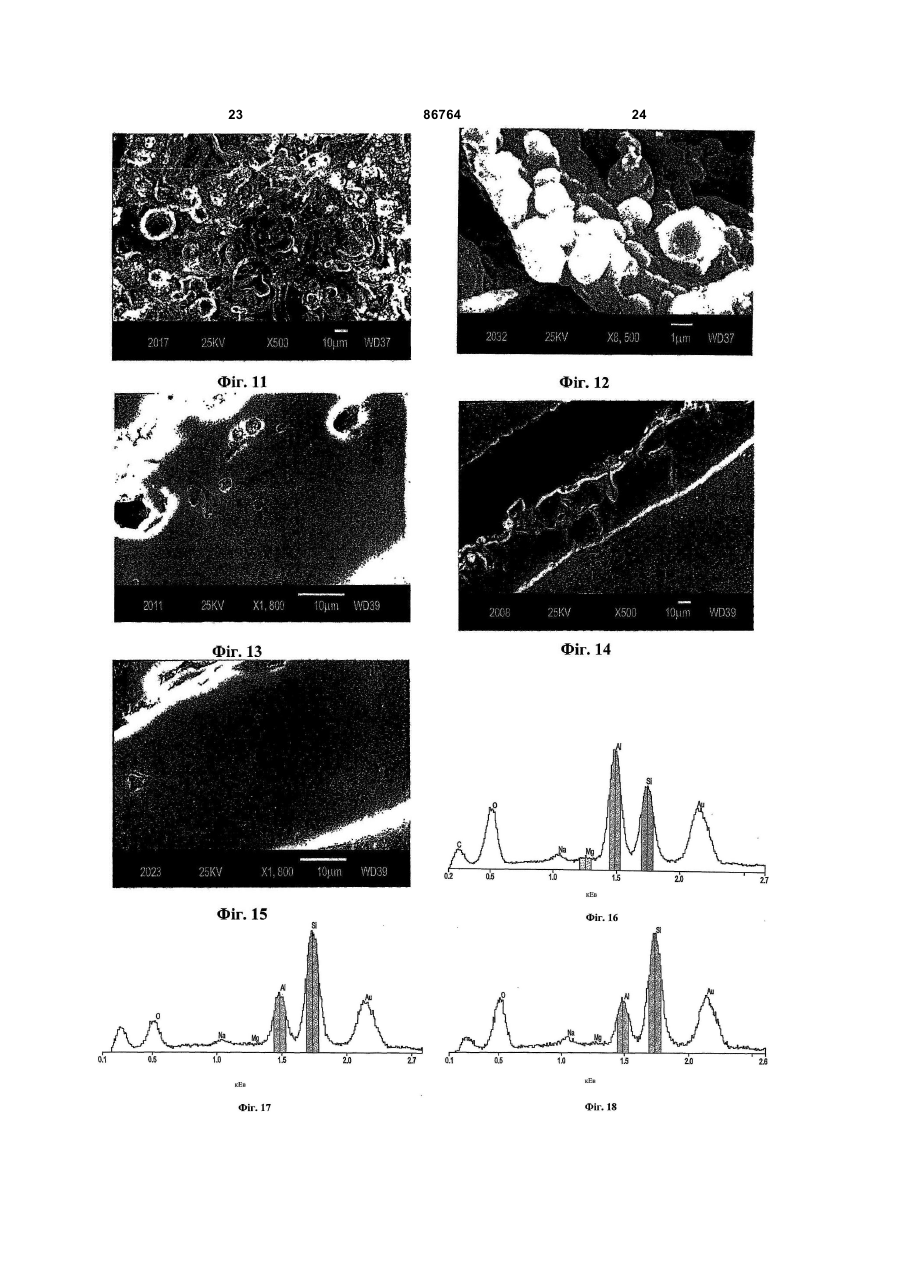

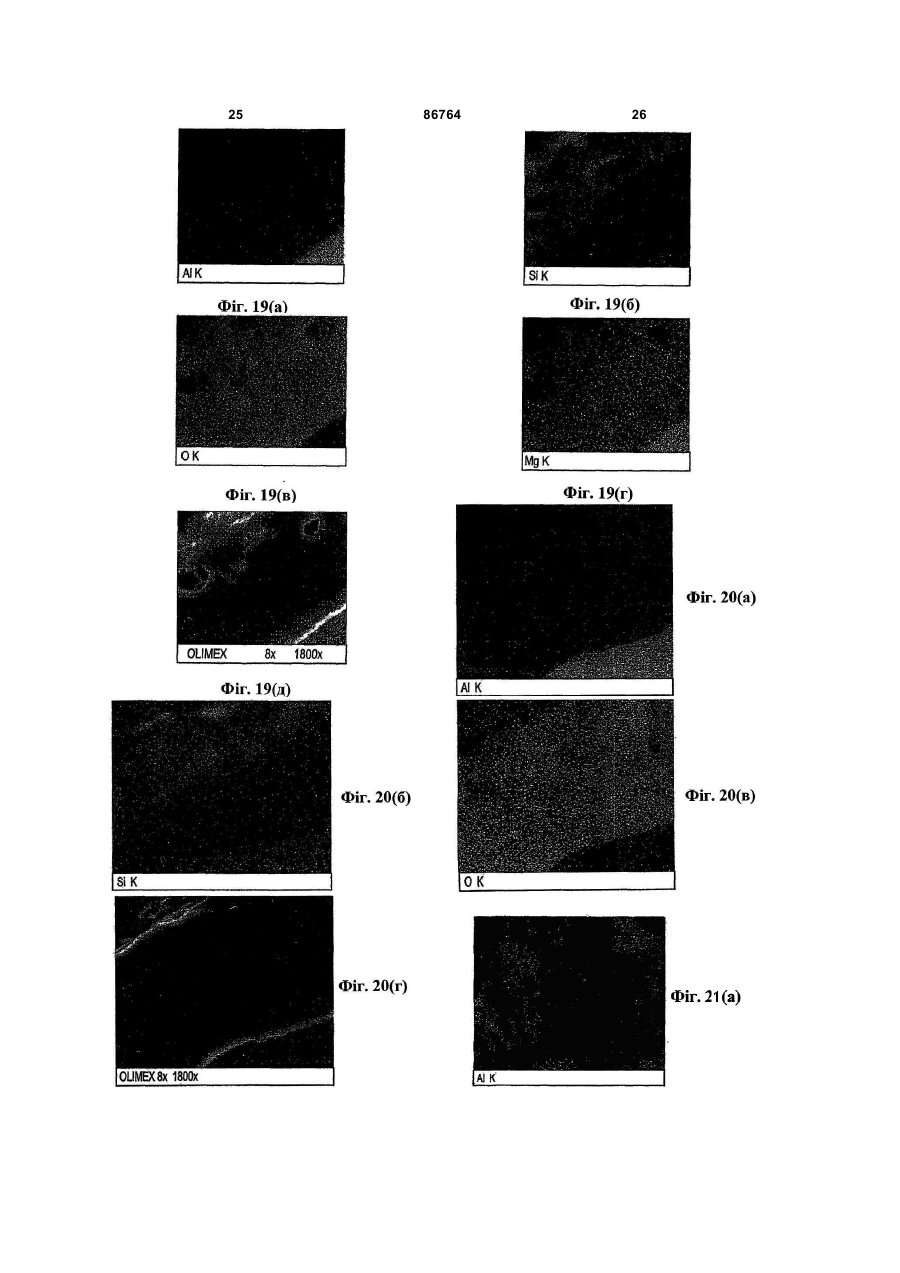

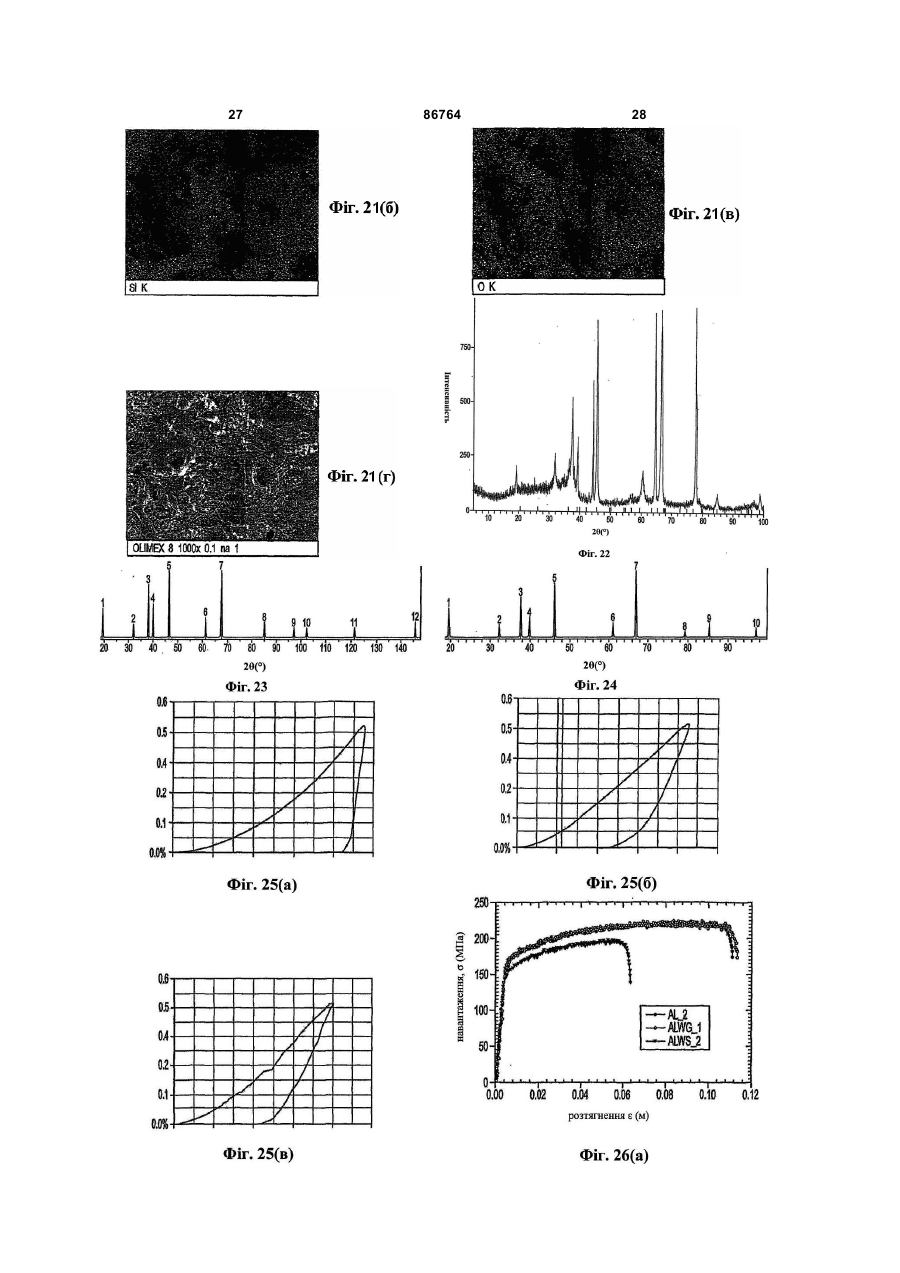

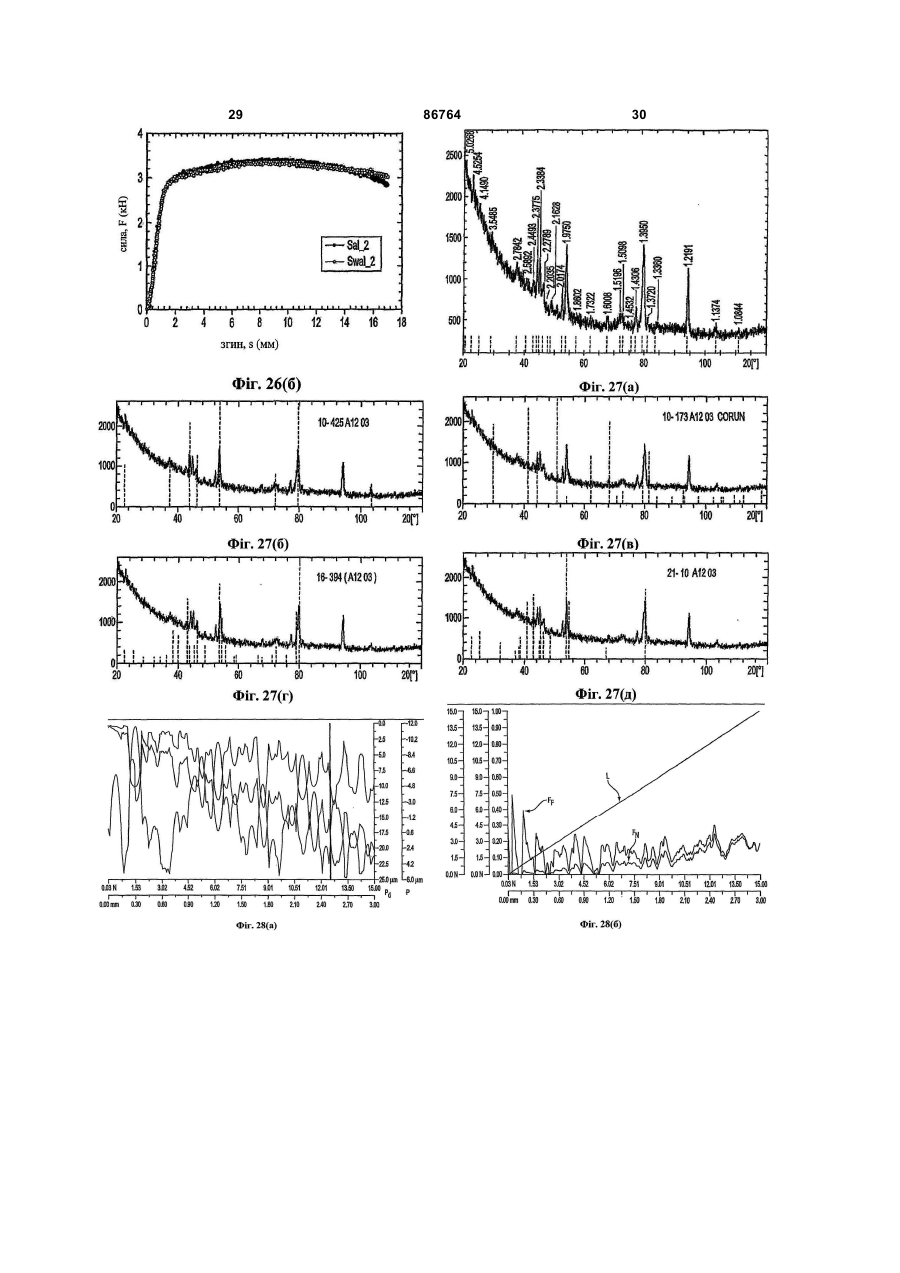

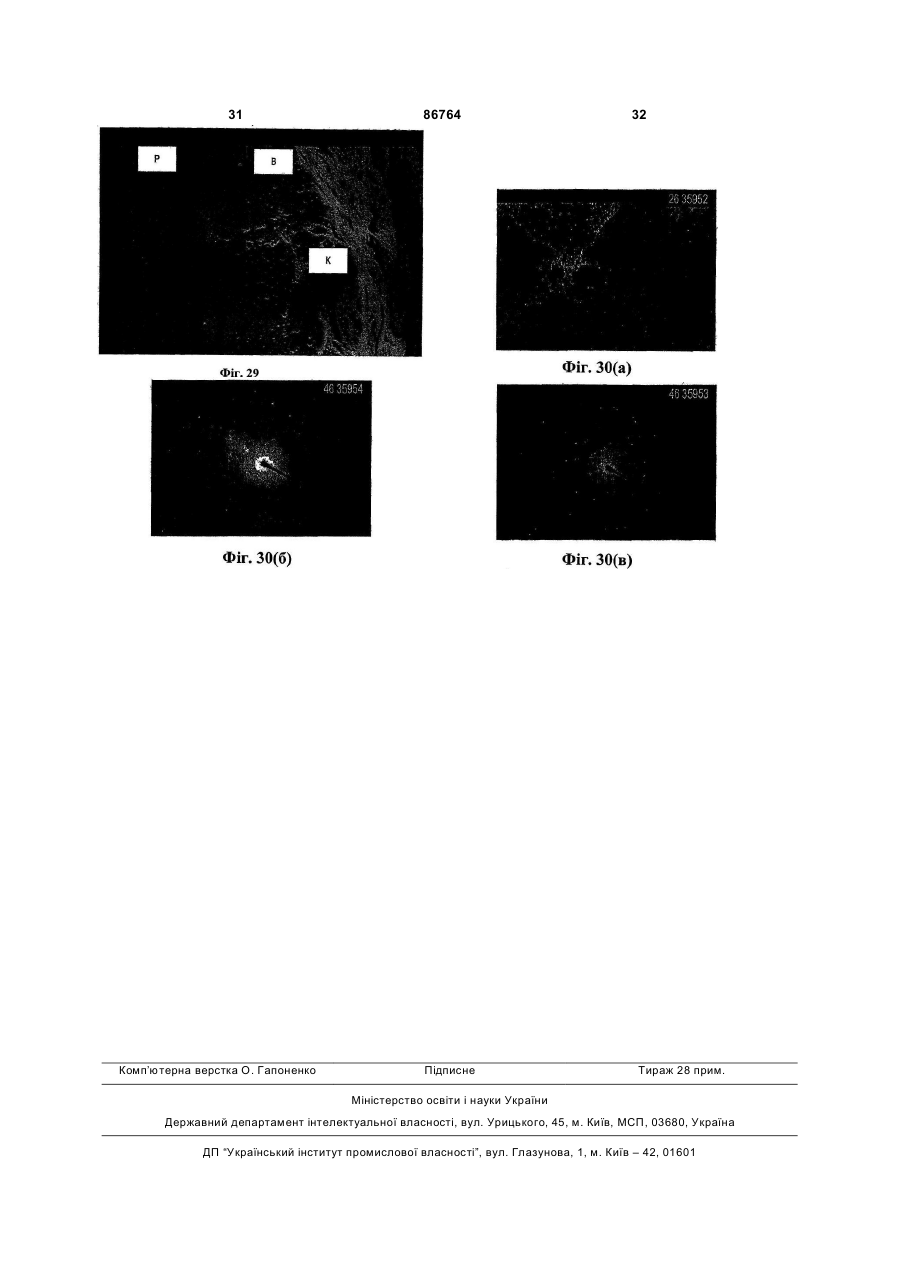

1. Спосіб одержання керамічного покриття на електропровідному виробі, який полягає в тому, що: - перший електрод, який містить зазначений електропровідний виріб, занурюють в електроліт, який складається з водного розчину гідроксиду металу і силікату металу; - як другий електрод використовують посудину, яка містить електроліт або електрод, занурений в електроліт; - пропускають перемінний струм від резонансного джерела живлення через перший електрод, який є анодом, і другий електрод, який є катодом, при цьому кут j між струмом і напругою підтримують рівним нулю градусів, і напругу між першим і другим електродом підтримують усередині попередньо визначеного діапазону. 2. Спосіб одержання керамічного покриття на електропровідному виробі за п. 1, який відрізняється тим, що попередньо визначений діапазон напруги становить від 220 до 1000 В. 3. Спосіб одержання керамічного покриття на електропровідному виробі за п. 2, який відрізняється тим, що водний розчин оксиду металу і силікату металу містить приблизно 0,5-5 г/л гідроксиду лужного металу і 1-500 г/л силікату натрію. 4. Спосіб одержання керамічного покриття на електропровідному виробі за п. 1, який відрізняється 2 (19) 1 3 86764 4 12. Алюмінієвий виріб за п. 11, який відрізняється 23. Виріб з керамічним покриттям за п. 22, який тим, що керамічне покриття містить щонайменше відрізняється тим, що керамічне покриття також один компонент, що є магнієм і натрієм. містить щонайменше один з компонентів, що є 13. Алюмінієвий виріб за п. 11, який відрізняється магнієм і натрієм. тим, що поверхневий шар має мікротвердість від 24. Виріб з керамічним покриттям за п. 22, який 1000 до 2400 кг/мм2. відрізняється тим, що керамічне покриття також 14. Алюмінієвий виріб за п. 11, який відрізняється містить велику кількість у значній мірі розділених тим, що оксиди алюмінію мають щонайменше дві ділянок оксиду зазначеного металу та оксиду крерізні кристалічні фази, причому одна з зазначених мнію усередині поверхневого шару і підшару. кристалічних фаз включає аморфну фазу. 25. Виріб з керамічним покриттям за п. 22, який 15. Алюмінієвий виріб за п. 11, який відрізняється відрізняється тим, що мікротвердість керамічного тим, що керамічне покриття містить перехідний покриття становить від приблизно 1000 до 2400 шар, що граничить з алюмінієвим виробом, де токг/мм2. вщина перехідного шару становить менше ніж 0,1 26. Виріб з керамічним покриттям за п. 24, який мкм. відрізняється тим, що оксиди алюмінію мають 16. Алюмінієвий виріб за п. 11, який відрізняється щонайменше дві різні кристалічні фази, причому тим, що керамічне покриття має товщину від 2 до одна з зазначених кристалічних фаз включає амо60 мкм. рфну фазу. 17. Алюмінієвий виріб за п. 11, який відрізняється 27. Виріб з керамічним покриттям за п. 22, який тим, що керамічне покриття має товщину від 60 до відрізняється тим, що керамічне покриття містить 120 мкм. перехідний шар, який граничить із зазначеним ви18. Алюмінієвий виріб за п. 11, який відрізняється робом, де товщина перехідного шару становить тим, що керамічне покриття має товщину від 120 менше ніж 0,1 мкм. до 300 мкм. 28. Виріб з керамічним покриттям за п. 22, який 19. Алюмінієвий виріб за п. 11, який відрізняється відрізняється тим, що керамічне покриття має тим, що мікропористість керамічного покриття статовщину від приблизно 2 до 300 мкм. новить від приблизно 15 до 60 %. 29. Виріб з керамічним покриттям за п. 22, який 20. Алюмінієвий виріб за п. 11, який відрізняється відрізняється тим, що мікропористість керамічнотим, що керамічне покриття має густину від приго покриття становить від приблизно 15 до 60 %. близно 1,5 до 2,2 г/см3. 30. Виріб з керамічним покриттям за п. 22, який 21. Алюмінієвий виріб за п. 11, який відрізняється відрізняється тим, що густина керамічного потим, що поверхневий опір керамічного покриття криття становить від 1,5 до 2,2 г/см3. 2 становить щонайменше близько 100 МОм/м . 31. Виріб з керамічним покриттям за п. 22, який 22. Виріб, що має на своїй поверхні керамічне повідрізняється тим, що керамічне покриття має криття, яке містить метал, кремній і кисень, у якоповерхневий опір щонайменше приблизно 100 му концентрація кремнію збільшується в напрямку МОм/м2. від поверхні виробу до зовнішньої поверхні шару керамічного покриття. Даний винахід стосується композитних виробів, зокрема композитних виробів, які складаються з металу з керамічними покриттями щонайменше на одній з їх поверхонь. Даний винахід також стосується способу нанесення керамічного покриття на метали та їх сплави. Вироби, які мають покриття, знаходять застосування в багатьох галузях, включаючи, але не обмежуючись, авіакосмічне, автомобільне, суднобудівне, нафтове, газове і хімічне машинобудування, електронну, медичну, текстильну й інші галузі промисловості. Важливим застосуванням виробів з покриттям, яким не обмежується їх область використання, є вентильні метали з покриттям (наприклад, метали, що утворюють бар'єри, або випрямлячі) та їх сплави, такі як алюміній, магній, титан та їх сплави, які широко застосовуються в різних галузях промисловості. Для поліпшення зносостійкості, стійкості до хімічного впливу і діелектричної міцності вентиля або його компонента, наприклад, можна нанести на його відповідну поверхню або поверхні захисне покриття, що має властивості, необхідні для даного застосування. Деякі з цих захисних властивостей можуть бути одержані за допомогою різних загальновідомих методів анодування. Звичайно для проведення процесу анодування алюмінію його поміщають у ванну, яка містить електроліт, такий як сірчана кислота, і пропускають електричний струм через алюмінієвий виріб (тобто анод). Внаслідок електролітичного окиснення на поверхні алюмінієвого виробу утворюється захисний шар окису алюмінію. Остаточна обробка являє собою складний і тривалий процес, при цьому проявляється пориста структура, що допускає введення допоміжних компонентів, таких як мастильні засоби. Відомі методи анодування описані, наприклад, у патентах US3956080, US4082626 і US4659440, які розкривають методи анодування металів та їх сплавів за допомогою анодного іскрового розряду з використанням напруги до 450В постійного струму і густини струму 2-20А/дм2, звичайно близько 5А/дм2. Властивості керамічних покриттів залежать від складу розчину електролітів, а також від інших умов процесу, таких як температура, напруга струму і його густина. Звичайно можливо одержати керамічні покриття з гарною корозійною і хімічною стійкістю, однак механічні властивості, такі як твердість, довговічність, прилипання до підкладки, не повністю задовольняють наявним вимогам. 5 86764 6 Крім того, швидкість нанесення покриття відносно величинам напруги і густини струму, або за спеціневелика, що обмежує продуктивність методу. альними формами хвилі струму, і звичайно голоВ інших відомих методах, описаних, напривна роль приділяється складу розчинів електроліклад, у патенті US5147515 та US5385662, викоритів. Однак зазначені електроліти часто дуже схожі і стовують високу напругу постійного струму з різвідрізняються тільки парою інгредієнтів. ною формою сигналу, з напругою приблизно Таким чином, існує необхідність у створенні 1000В та навіть аж до 2000В. Керамічні покриття, удосконаленого способу одержання керамічного одержані цими методами характеризуються значпокриття на виробі, який спрямований на усунення но кращими механічними властивостями, такими недоліків відомих методів і одержання композитяк твердість. Однак їх товщина обмежується знаних виробів з поліпшеним керамічним покриттям. ченнями 80мкм і 150мкм відповідно. Швидкість Відповідно до об'єктів винаходу керамічні понанесення покриттів також невелика, у кращому криття, які характеризуються поліпшеними власвипадку вона становить 1,75мкм/хв, а звичайно тивостями, що дотепер не могли бути одержані в близько 1мкм/хв. Необхідність використання висопроцесі анодного іскрового розряду, наносять на ких напруг і густин струму (від 5 до 20А/дм2) приметалеві підкладки (наприклад, алюміній або водить до високого енергоспоживання і таким чисплави на основі алюмінію) за допомогою нового ном робить процес дорогим. Крім того, метод, способу електрохімічного анодування, у якому описаний Kurze та ін. [US5395662], вимагає піделектрохімічна комірка, де відбувається анодувантримування температури ванни від -10 до +15°С з ня, яка містить підкладку як анод і катодний електтемпературними флуктуаціями не більше ніж ±2°С. род, утворює у сполученні з джерелом живлення і Також неясно, як різні форми струму впливають на перемінною індуктивністю частину ланцюга LCвластивості покриттів. генератора. У сполученні ці елементи утворюють У патентах US5616229 і US6365028 замість резонансне джерело живлення, описане у даному постійного струму використовують високу напругу винаході, що створює і підтримує кут між струмом і перемінного струму (не менше, ніж 700В). Одернапругою, рівним 0 градусів (cosj=1), у такий спожані в такий спосіб керамічні покриття мають дуже сіб створюючи резонанс у процесі нанесення погарні механічні властивості, твердість, що перевикриття. щує 2000HV (за шкалою Віккерса) і адгезію до підСпосіб, пропонований у даному винаході, докладки аж до 380МПа. Швидкість осадження позволяє наносити керамічні покриття на широке криття становить від 1 до 2,5мкм/хв, що можна коло компонентів різної форми, розмірів, товщини і порівняти з попередніми методами. У методі, який матеріалів (наприклад, метали і сплави металів, описаний в патенті US5616229, використовують включаючи, але не обмежуючись, такі як алюміній, джерело високої напруги перемінного струму зі титан, магній, нікель, кобальт, цирконій, гафній і їх спеціальною зміненою формою хвилі, що одержусплави) відповідно до заданого застосування. Виється за допомогою групи конденсаторів, встановроби з нанесеним таким способом покриттям молених послідовно між джерелом високої напруги і жуть використовуватися у вентилях, компонентах металом, на який необхідно нанести покриття. вентилів, немагнітних основах для магнітних запиОписаний метод також забезпечує утворення відсів, у трубопроводах, насосах, трансформаторах, носно товстих покриттів при високій швидкості компонентах двигуна таких як лопатки турбіни, осадження. При цьому неясно, яким чином зберівиробництві напівпровідників, кожухах двигунів, гають і контролюють форму хвилі струму в процесі кухонному приладді, устаткуванні для готування осадження кераміки, і як можливе відхилення від їжі, хімічному устаткуванні, резервуарах палива цієї форми хвилі впливає на процес. Крім того, для ракетних двигунів, магнітних насосах, реактипропоноване устаткування має складну конструквних снарядах, медичних імплантатах і навіть в цію через використання декількох ванн, які містять елементах конструкції для військової авіації, що різні розчини електролітів для послідовного наневикористовує поглинаючі матеріали в радарах для сення покриттів на компоненти. В обох методах зменшення ефективної площі відбиття цілі. Застотакож висуваються дуже високі вимоги до потужсування виробів з покриттями, одержаними відпоності (на початковій стадії методу, описаного в відно до даного винаходу, не обмежується перепатенті US6365028, необхідно використовувати рахованими вище прикладами. Спосіб відповідно густину струму від 160 до 180А/дм2), і неясно, чи до даного винаходу можна використовувати для можна, використовуючи цей метод, наносити понанесення покриттів на компоненти з дуже невекриття на вироби, які мають малу товщину, наприликою товщиною (навіть менше, ніж 50мкм) і склаклад, 50мкм або нижче, і вироби складної форми з дної форми, зберігаючи якість, як матеріалу піднерівномірними залишковими (закріпленими) накладки, так і покриття. Максимальна поверхня пруженнями або великими розмірами поверхні. компонентів, на яку можна нанести покриття, виЗаявка на винахід US20020112962A1 опублікована значається тільки розміром електролітичної ванни. 22 серпня 2002р., в основному аналогічна вищеОб'єктом винаходу є спосіб, який забезпечує згаданим патентам, її основна ідея полягає в опутворення керамічного покриття, що характеризутимізації струму і напруги на різних стадіях нанеється чудовими фізичними/механічними і захиснисення покриття. ми характеристиками, такими як дуже висока твеВсі приведені вище патенти й описані в них рдість, збільшена межа міцності на розрив, зносо- і методи утворення керамічного покриття відрізнятеплостійкість, надзвичайно висока адгезія до підються один від одного або за типом використовукладки, низький коефіцієнт тертя, висока електриваного струму (постійний струм або імпульси почна міцність діелектрика і дуже висока хімічна і стійного струму, або перемінний струм), корозійна стійкість. 7 86764 8 Іншим об'єктом винаходу є збільшення швидНа Фіг.17-18 показані рентгенівські спектри, кості осадження покриття й у той же час зниження одержані при прискорювальній напрузі 10кВ для енергоспоживання в порівнянні з відомими в даній ділянок керамічного покриття, відмінних від покагалузі техніки аналогічними методами нанесення заних на Фіг.16. покриттів, а також одержання покриттів з товщиНа Фіг.19-21 приведена цифрова рентгенівсьною аж до 300мкм і вище. ка карта керамічного покриття поверхні. Ще одним об'єктом винаходу є розробка споНа Фіг.22 показаний приклад спектра дифраксобу, у якому для електролітичного розчину викоції рентгенівського випромінювання керамічного ристовуються недорогі компоненти, які не отруюпокриття, і ють навколишнє середовище. На Фіг.23-24 показані спектри дифракції рентВідповідно до цього спосіб, запропонований у генівського випромінювання для двох різних крисданому винаході для одержання керамічного поталічних фаз оксиду алюмінію в керамічному покриття на електропровідному виробі, полягає в критті. тому, що перший електрод, який містить електроНа Фіг.25(а)-25(в) приведені дані з мікротверпровідний виріб, занурюють в електроліт, який дості виробу з покриттям відповідно до даного містить водний розчин гідроксиду лужного металу і винаходу під навантаженням і без навантаження. силікату металу (наприклад, лужний силікат може На Фіг.26(а)-26(б) приведені відповідно залежбути силікатом натрію або силікатом калію, але не ності межі міцності на розрив від напруги ε та межі обмежується тільки ними), використовують як друміцності на згин від величина згину для різних вигий електрод посудину, яка містить електроліт, або робів з покриттям і без покриття. електрод, занурений в електроліт, і пропускають На Фіг.27(а)-27(д) показані результати рентгеперемінний струм, що створюється резонансним нівського аналізу керамічного покриття, одержаноджерелом живлення через перший електрод і друго відповідно до даного винаходу. На Фіг.28(а)-28(б) показані результати тестугий електрод, при цьому підтримують кут j між вання дряпанням керамічного покриття, одержанострумом і напругою рівним 0 градусів і напругу, що го відповідно до даного винаходу. відповідає значенню усередині заздалегідь визнаНа Фіг.29 показане зображення шару керамічченого інтервалу. ного покриття, нанесеного відповідно до даного Даний винахід також стосується алюмінієвого винаходу, яке одержане за допомогою СЕМ. виробу, який має керамічне покриття на своїй поНа Фіг.30(а)-30(в) показані зображення, одерверхні, що містить алюміній, кремній, кисень, прижані за допомогою просвічувального електронного чому ділянки оксиду алюмінію й оксиду кремнію в мікроскопа (ПЕМ), що показують відповідно струкзначній мірі розділені усередині поверхневого шатуру алюмінієвої підкладки й аморфної зони ру і підшару, у якому концентрація кремнію збіль(Фіг.30(а)), дифракцію для підкладки (Фіг.30(б)) і шується в напрямку від поверхні виробу до зовнідифракцію для підкладки й аморфної зони шньої поверхні шару керамічного покриття. (Фіг.30(в)). Інший об'єкт даного винаходу стосується алюЗазначені креслення приведені тільки як ілюсмінієвого виробу, який має керамічне покриття на трації і необов'язково відповідають масштабу і своїй поверхні, що містить метал, кремній, кисень, відбивають кожну особливість або об'єкт даного і в якому концентрація кремнію збільшується в винаходу. Елементи, зазначені під однаковими напрямку від поверхні виробу до зовнішньої повецифрами, мають однакову структуру і призначенрхні шару керамічного покриття. ня. Різні об'єкти та ознаки даного винаходу стаБільш повне розуміння суті даного винаходу нуть очевидні для спеціалістів у даній галузі техніможе бути досягнуте з приведеного нижче докладки з наступного опису окремих варіантів його здійного опису, який містить численні подробиці. Спеснення і прикладених малюнків. ціалістам у даній галузі техніки повинно бути очеПрикладені креслення є частиною опису та видно, що винахід може застосовуватися без цих ілюструють різні варіанти здійснення винаходу. перерахованих деталей. В інших прикладах, добре На Фіг.1 приведена схема резонансного джезнайомі структури й об'єкти приведені в схематичрела живлення. ній формі, щоб уникнути зайвого ускладнення даНа Фіг.2 приведена інша схема резонансного ного опису. джерела живлення. Даний винахід стосується способу утворення На Фіг.3-6 показані картини, одержані на анакерамічного покриття на виробі, включаючи комлізаторі спектра перемінних складових (струму) поненти вентиля, виконані з металу (наприклад, для резонансного ланцюга, приведеного на Фіг.1, металу, металів або сплавів), але не обмежуючи при різних умовах. ними, у лужному електроліті при температурі від На Фіг.7-9 приведені картини, одержані на ос15 до 40°С. Спосіб полягає в тому, що виріб поміцилографі для різних форм хвилі струму в ланцющають як електрод в електролітичну ванну, яка зі, приведеному на Фіг.1, при різних умовах. містить водний розчин гідроксиду лужного металу і На Фіг.10-12 приведені мікрофотографії керасилікату металу (наприклад, такого як силікат лужмічного покриття поверхні, одержані на сканувального металу, який може бути силікатом натрію або ному електронному мікроскопі (СЕМ). силікатом калію, але не обмежується ними). Як На Фіг.13-15 показані поліровані поперечні педругий електрод можна використовувати посудирерізи керамічного покриття. ну, яка містить електроліт, або звичайний електНа Фіг.16 показані рентгенівські спектри, одерод такий, як електрод з нержавіючої сталі, зануржані при прискорювальній напрузі 10кВ для однієї рений в електроліт. У способі застосовують ділянки керамічного покриття. 9 86764 10 спеціальне резонансне джерело живлення, описаякі добре відомі спеціалістам у даній галузі техніне у спільно поданій заявці No 10/123,517 «Універки. Застосування змішаних комплексів прийнятно з сальне резонансне джерело живлення зі змінювапогляду екології, крім того, самі матеріали є недоною частотою», зареєстрованої 17 квітня 2002p., рогими і легко доступними. повний зміст якої включений в даний винахід як Вищезгадане резонансне джерело живлення посилання. Перемінний струм, який створюється само по собі значно, приблизно в 1,5-2 рази в порезонансним джерелом живлення проходить черівнянні з відомими методами, зменшує час до рез поверхню компонента і другий електрод. Ревиникнення мікродуг, збільшує швидкість осазонансне джерело живлення забезпечує створендження і поліпшує якість покриття за рахунок підня резонансу і підтримує значення коефіцієнта тримування в процесі осадження cosj=1. потужності рівне одиниці. На Фіг.1 приведена спрощена схема джерела При цих умовах змінюється динаміка процесу, живлення 100 для осадження керамічних покриттів наприклад, спектр складових частот розширюєтьшляхом мікродугового оксидування, такого, як ся від 1-2кГц до 10кГц. Утворення такого широкого описане у спільно поданій заявці US10/123,517, спектра складових частот, очевидно, створює яка зазначена вище і повністю включена в даний сприятливі умови для рівномірного поширення опис як посилання, у якому є резонансний контур мікродугових розрядів на поверхні й оберігає ма101, електрично з'єднаний з ним (у комбінації ретеріал від появи отворів і вигоряння по краях. Назонансне джерело живлення). явність такого спектра дозволяє синхронізувати Резонансне джерело живлення подає енергію окремі стадії процесу такі, як поява бар'єра (пасидо навантаження, а саме, до електролітичної ванвний стан), утворення тонкої діелектричної кераміни, для виконання мікродугового оксидування. чної плівки і пробій діелектрика, а також утворення Резонансний контур 101 містить щонайменше і збільшення мікродугових розрядів, нагрівання, один регульований елемент для настроювання плавлення, які впливають на утворення структури контуру на резонанс під час операції нанесення покриття. покриття. Для спеціалістів у даній галузі техніки Оптимальні умови осадження можуть бути виочевидно, що контур можна побудувати так, щоб значені в кожному окремому випадку в залежності, одержати резонанс на будь-якій вибраній частоті. між іншим, від технічних вимог. Наприклад, осаВ одному варіанті здійснення винаходу, резодження покриття, що має високу електричну міцнансний контур джерела живлення 101 може місність діелектрика і корозійну стійкість поряд з гартити автоматичний вимикач SF, який з'єднує резоними механічними властивостями, можна нансний контур 101 з основним джерелом одержати, використовуючи електроліт, що містить живлення 100 і забезпечує захист від перевантагідроксид лужного металу і силікат металу (наприження і короткого замикання. Блок фільтра нижніх клад, такий як силікат лужного металу, що може частот LC, який складається з індуктивності Ln і бути силікатом натрію або силікатом калію, але не ємності Сn, знижує рівень струму і більш високих обмежуються ними). У більшості випадків ці власгармонік напруги та істотно, якщо не повністю, тивості покриття досягаються при товщині покритусуває шум. Основне герконове реле К призначетя приблизно 50 мікрон. но для оперативного включення/вимикання джеДля застосувань, у яких необхідна наявність рела живлення 100 як у ручному, так і в автоматиособливих механічних властивостей, таких як дучному режимі процесу нанесення покриття. же висока твердість і збільшена зносостійкість, в Розв'язувальний трансформатор Τ здійснює гальелектроліт можна вводити метали або змішані ванічну розв'язку ванни Ε та призначений для закомплекси металів. Такі метали або змішані комбезпечення зміни параметрів струму і напруги на плекси металів дозволяють одержувати покриття з навантаженні. Додаткова індуктивність L разом зі необхідними характеристиками і товщиною більзменшеною індуктивністю вторинної обмотки ше, ніж приблизно 300 мікрон. Оскільки більшість трансформатора Τ та ємністю С з'єднана послідометалів утворює комплекси з поліфосфатами вно з ванною Е. Відповідно до цієї конфігурації (n=3-10), а також і з амінами (моноетаноламіном, струм і напруга на навантаженні, а також швидтриетаноламіном та ін.), краще вибирати метали з кість їх змінювання залежать від параметрів резогрупи, яка складається з Cu, Zn, Cd, Cr, Fe, Ті, Co і нансного контуру і є оптимальними усередині реподібних елементів. Наприклад, введення змішазонансної ділянки. Крім того, автоматичний них комплексів, таких як Сu+2-Р3O105-регулятор А забезпечує підтримку оптимальних триетаноламін або Zn+2-Р3О105--моноетаноламінпараметрів L та С в резонансному контурі 101 NH4Н2РO4 приводить до зміни властивостей пошляхом незалежного визначення активної і реаккриттів, які одержуються з основного електроліту, тивної складової струму за допомогою вимірюванвнаслідок включення металів (Cu, Zn) і фосфатів. ня струму і напруги, у такий спосіб підтримуючи У цьому випадку збільшується провідність як елеквисокий коефіцієнт потужності (cosj=1) джерела троліту, так і осадженого шару, що дозволяє при живлення впродовж усього процесу нанесення нанесенні покриття підтримувати високу густину покриття. струму впродовж більш тривалого часу. Це, у свою Струм у ванні Ε можна регулювати різними чергу значно збільшує швидкість осадження і товметодами, включаючи змінювання коефіцієнта щину покриття. Комплексні сполуки стабільні в трансформації трансформатора Т, змінювання електроліті, але розкладаються при високих темзагального значення ємності С та індуктивності L, пературах (тобто при поверхневих мікродугових з'єднання ванни Ε з напівпровідниковими регулярозрядах). Включення металів і фосфатів у поторами струму або блоком резисторів номінально криття забезпечує зміни характеристик покриття, високої напруги і переключення сумарного зна 11 86764 12 одержаний найбільш широкий спектр складових чення їх опору, або контроль поверхні виробу, на частот (аж до 10кГц). Наявність резонансу можна який наноситься покриття (наприклад, використовизначити з допомогу вимірювального приладу, вуючи відсаджувальний пристрій). такого як амперметр або вольтметр. Дуже схожа схема може бути приведена для Наприклад, можна вибрати значення ємності контуру, який використовується для нанесення С, включеної в резонансної контур, так щоб привекерамічного покриття мікродуговим оксидуванням сти ланцюг, який містить ванну Е, у стан резонанпри постійному струмі або імпульсному струмі. Як су. Як видно з Фіг.1, індуктор L і ємність С в резовидно з Фіг.2, такий резонансний контур додатково нансному контурі 101 з'єднані послідовно і містить блок випрямляча D, включений у контур призначені для того, щоб у кілька разів збільшуваванни Е, який випрямляє перемінний струм і пряти резонансну напругу в порівнянні з вхідною намо подає позитивний потенціал до компонентів, на пругою резонансного контуру 101. У резонансному які наносять покриття, і негативний потенціал - до контурі, який містить електролітичну ванну Е, зміелектроліту у ванні Е. на в умові електрохімічного осадження або електНа Фіг.3-6 відповідно показані зображення, ричних параметрів покриття впродовж мікродугоодержані на аналізаторі спектра перемінних склавого оксидування вимагає, щоб елементи дових (струму) для резонансного ланцюга при нарезонансного контуру настроювалися для підтриступних умовах: струм навантаження I=24А, напрумування резонансу в ланцюзі, який містить електга навантаження U=310В, електроліт містить 1г/л ролітичну ванну Ε та резонансний контур 101 джеNaOH і 5г/л Na2SiO3. Ціна розподілу шкали за горела живлення 100. Таким чином, резонансний ризонталлю для всіх зображень становить 0,2кГц, контур 101 настроюють відповідно до умов осакрім Фіг.6, для якої ця величина становить 0,5кГц. дження. Як видно з Фіг.3-6, збільшення коефіцієнта потужКрім того, параметри резонансного контуру ності (cosj=0,65; 0,75 та 0,992 на Фіг.3-5 відповід101 можна змінювати впродовж електрохімічного но) дозволяє розширити спектр перемінних склаосадження для синхронізації різних фаз процесу дових аж до приблизно 10кГц при коефіцієнті мікродугового оксидування, щоб одержати задані потужності (cosj)=1. властивості покриття такі, як мікротвердість, товНа Фіг.7-9 приведені картини, одержані на осщина, пористість, адгезія до підкладки, коефіцієнт цилографі для різних форм хвилі струму в тому ж тертя, електрична і корозійна стійкість. Властивосланцюзі (U=310В, I=25А) у залежності від різних ті покриття, які задаються, не обмежуються вищезначень cosj, включаючи cosj=0,75; cosj=0,992 і наведеним списком. cosj~1 відповідно. Резонанс, який підтримується впродовж мікРезонансний контур (наприклад, 101) підтриродугового оксидування відповідно до даного вимує процес мікродугового оксидування, який пронаходу, дозволяє одержувати покриття, які мають водиться у ванні Е. Наприклад, джерело живлення високу твердість, гарну адгезією до підкладки, ви100 і з'єднаний з ним резонансний контур 101 підсоку електричну і корозійну стійкість. тримують процес мікродугового оксидування для У процесі електрохімічного осадження в елекодержання виробу, який складається з металу з тролітичній ванні Ε параметри резонансного конкерамічним покриттям принаймні на одній з його туру 101 можна настроїти для того, щоб підтримуповерхонь, звичайно композитний матеріал, склавати коефіцієнт потужності джерела живлення 100 дається з шару металу або сплаву металу з верхна рівні близькому до 1. У результаті поліпшується ньою поверхнею і нижньою поверхнею і керамічпродуктивність джерела живлення 100 і ефективним покриттям на верхній і нижній поверхнях. ність електрохімічного осадження, і збільшується Керамічне покриття наносять електрохімічним мікротвердість покриття. осадженням в електролітичній ванні на метал, Якщо використовувати технологію мікрохвивибраний із групи, яка включає Аl, Ті, Mg, Zr, V, W, льового оксидування при напругах приблизно Zn та їх сплави, але не обмежується ними. 200В або вище, мікродуги проникають через граВпродовж мікродугового оксидування металеницю між розчином електроліту та оксидом і між вий виріб, занурений в електролітичну ванну Е, оксидом і підкладкою. У результаті в плівці відбуяка містить розчин електроліту, піддається впливу вається велика кількість електричних пробоїв, які електричного струму з високою густиною. Внаслізбільшують температуру в каналах пробою і надок реакції електрохімічного анодування між метавколишніх площах. Це приводить до збільшення лом і розчином електроліту, на поверхні металу товщини покриття. Усередині каналів пробою утворюється покриття з анодного оксиду. В одному утворюється низькотемпературна плазма. У цій з варіантів здійснення винаходу, у процесі електплазмі відбуваються реакції, у результаті яких рохімічного осадження оксидного покриття анодкомпоненти розчину електроліту попадають в окний електричний струм протікає з резонансного сид, що утворюється. У той же час, покриття, яке контуру 101 через електрод (анод), до якого привже осіло плавиться навколо кратера плазми. У кріплений виріб, на який необхідно нанести потакий спосіб послідовність пробоїв збільшує швидкриття, через електроліт в електролітичній ванні Е, кість утворення оксиду і змінює хімічні і фізичні через катодний елемент, такий як електрод з нервластивості одержуваного покриття. Тому замість жавіючої сталі, що може бути з'єднаний із землею, аморфних оксидів утворюються кристалічні вклюяк показано на Фіг.1. Відповідно до винаходу в чення і високотемпературні модифікації оксидів. процесі електрохімічного осадження ланцюг, який Результатом цього процесу є тонке, міцне, довгомістить електролітичну ванну Ε та резонансний вічне покриття, властивості якого (хімічний, мехаконтур 101, знаходиться в резонансі. В умовах нічні і фазовий склад) дуже близькі до властивосрезонансу (cosj=1) у ланцюзі ванни може бути 13 86764 14 тей звичайної кераміки (тобто спостерігається випроменів одержували точкове цифрове відобрасока адгезія до підкладки поряд із твердістю, короження, а також визначали мікроміцність, корозію і зійною стійкістю, стійкістю до високої температури проводили електричні виміри 4-точковим пробниі високої напруги). ком. На згадані вище властивості може впливати Товщини зразків керамічних покриттів складазміна умов електролізу, склад розчину електроліту ли від приблизно 2-3 до приблизно 60мкм. Більі форма струму. Виникнення мікродуг на аноді шість експериментів проводили на зразках з тов(який звичайно містить виріб або компонент, на щиною покриття від 40 до 60мкм, для того, щоб який треба нанести керамічне покриття) можливо звести нанівець вплив алюмінієвої підкладки і пов тому випадку, якщо поверхня електрода/виробу легшити експериментальні дослідження. Корозію покрита діелектричною плівкою. Тонка оксидна випробували на іншому зразку з товщиною приплівка бар'єрного типу, яка утворюється на початблизно 10-12мкм. ковій стадії анодно-дугового електролізу, має такі На Фіг.10-12 приведені мікрофотографії керавластивості. Чим краще діелектричні властивості мічного покриття поверхні, одержані на СЕМ при плівки, тим більш висока напруга необхідна для різному збільшенні (відповідно ´250, ´500, та електролізного процесу осадження, що приводить ´8500). Вони показують, що поверхня керамічної до збільшення електричної міцності діелектрика іплівки покрита цятками і має пористість, розмір пір міцності на розрив. Природа вихідної оксидної плістановить від десятих до десяток мікронів. Гладкі вки визначається характером хімічної взаємодії та шорсткуваті структури перемішані за всією поміж металом і електролітом. У такий спосіб у проверхнею. цесі мікродугового оксидування можна виділити Поліровані поперечні перерізи керамічних понаступні стадії: поява (утворення, створення) пакриттів показані на Фіг.16-15, де видні пори усересивного стану, утворення тонкої діелектричної плідині покриття, які у деяких випадках йдуть від повки, пробій плівки і поява мікродугових розрядів, верхні до підкладки. Ці мікрофотографії які створюють умови, необхідні для утворення непоперечних переріз керамічних покриттів були органічного покриття. У процесі пробою, поряд з одержані на СЕМ при різних збільшеннях (відповірізким збільшенням міграції іонів, значно зростає дно ´1800, ´500 та ´1800). Проміжний шар між частка електронного струму, що відіграє основну металом і покриттям мав товщину менше, ніж роль у початковій фазі пробою. 1мкм. У діапазоні від субмікронного до мікронного Хоча електрохімічний процес можна контровидна деяка зернистість, що підтверджує щонайлювати шляхом змінювання струму і напруги, на менше часткову кристалічність. початковій стадії необхідний струм прямо пропорРентгенівські спектри, одержані при різних ційний розміру поверхні компонента, на яку треба прискорювальних напругах показали, що матеріал, нанести покриття (приблизно 20А/дм2), і необхідну в основному, містить алюміній, кремній, кисень, зі напругу встановлюють у залежності від діелектрислідовими кількостями магнію, натрію і вуглецю. чних властивостей одержуваної плівки. ПриймаюНижче 15кВ внесок піка алюмінію в підкладці стає чи до уваги той факт, що параметри процесу змінезначним. Приклад спектра, одержаного для нюються в часі, у даному випадку необхідно мати 10кВ, приведений на Фіг.16. Присутність піка золозначення коефіцієнта потужності близьке до 1, та обумовлено термічним випарюванням провідщоб забезпечити утворення перемінних складових ного покриття, обумовленим електроізоляційною у спектрі до 10000Гц, що сильно впливає на власприродою плівки. Для деяких ділянок кількість тивості покриття (максимальна твердість), і маккремнію перевищує кількість алюмінію (Фіг.17-18), симальну продуктивність. Амплітуда перемінних для інших ділянок справедливе зворотне співвідскладових, що утворюються в процесі, залежить ношення (Фіг.16). від умов нанесення покриття. Склад електролітичНа Фіг.19-21 показані точкові цифрові зобраного розчину в залежності від заданих властивосження керамічного покриття, одержані за допомотей покриття можна змінювати в широкому діапагою рентгенівського випромінювання, які вказують зоні. У випадку алюмінію або його сплавів можна на досить однорідний розподіл кисню (якщо ігновикористовувати розчин, що містить 1-5г/л NaOH і рувати топографічні ефекти). З іншої сторони роз1-500г/л Na2SiO3. Температуру електроліту треба поділення алюмінію і кремнію прагнуть просторово підтримувати на рівні 15-40°С. Катод звичайно доповнювати одне одного, виявляючи окремі ділявиготовляють з нержавіючої сталі. Тривалість пронки оксиду алюмінію й оксиду кремнію, як протицесу залежить від необхідної товщини покриття (у лежність єдиній алюмосилікатній сполуці. У керабільшості випадків до 2 годин). Як правило, після мічному покритті концентрація кремнію нанесення покриття необхідна спеціальна обробка збільшується в напрямку до поверхні покриття, що (наприклад, термічна та ін.). видно, наприклад, з непропорційного збільшення Були приготовлені і проаналізовані зразки висигналу кремнію, що спостерігається при збільробів, що містять алюмінієві підкладки з керамічшенні прискорювальної напруги. ним покриттям, утвореним на них електролітичним Приклад спектра покриття, одержаного метоосадженням відповідно до описаного вище спосодом рентгенівської порошкової дифрактометрії бу. Для з'ясування властивостей керамічного попоказаний на Фіг.22. Порівняння цих даних зі станкриття використовували сканувальний електродартними спектрами вказує на присутність щонний мікроскоп (СЕМ), рентгенофлуоресцентний найменше двох різних кристалічних фаз оксиду аналіз з розділенням за енергіями, рентгенострукалюмінію. Дані по дифракції цих двох фаз приветурний аналіз, рентгенівську порошкову дифракдені на Фіг.23-24 і представлені в Таблиці 1. тометрію, також за допомогою рентгенівських 15 86764 16 Таблиця 1 № відбиття1 2 3 4 5 6 7 8 9 10 11 12 d(Å) 4,5600 2,8000 2,3900 2,2800 1,9770 1,5200 1,3950 1,1400 1,0270 0,9890 0,8840 0,8060 I(f) 40 20 80 50 100 30 100 20 10 10 10 20 h 1 2 3 2 4 5 4 4 7 8 8 8 У Таблиці 1 приведені інтервали d(Å), інтенсивності (І) і індекси Міллера (h, k, l), одержані для фіксованої щілини в діапазоні 2q від 17,45 до 147,76 градуса з кроком сканування 0,02 градуси. Використовували СuК випромінювання з довжиною хвилі 1,5418Å. У таблиці 2 приведені аналогічні результати для фіксованої щілини в діапазоні 2q від 17,28 до 98,81 градуса з кроком сканування 0,02 градуси. Використовували СuК випромінювання з довжиною хвилі 1,54056Å. Таблиця 2 № відбиття 1 2 3 4 5 6 7 8 9 10 d(Å) 4,6000 2,8000 2,4000 2,2700 1,9700 1,5200 1,4000 1,1400 1,2100 1,0300 I(f) 40 20 60 30 80 20 100 10 20 10 2q 19,279 31,936 37,441 39,672 46,034 60,897 66,762 79,077 85,015 96,808 Присутність додаткової кристалічної сполуки, алюмінію нітрид-оксиду, було виключено, тому що пік азоту в рентгенівському спектрі був відсутній. Різкість дифракційних піків також вказує на наявність гранул субмікронного і мікронного розміру. Дифракційний спектр не відповідав жодній з кремнієвих кристалічних сполук. Однак широка і розмита фонова інтенсивність у діапазоні від 20 до 40 градусів свідчить про наявність аморфної фази. З огляду на вміст кремнію в матеріалі і його просторове сусідство з киснем, ця фаза може бути склоподібним кремнієм. Твердість визначали за методом Роквелла (шкала 15Н), для визначення мікротвердості використовували алмазний індентор за Виккерсом, що встановлює або відсутність вм'ятини при навантаженнях нижче 100гс або введення при високих навантаженнях між приблизно 100гc і 2100гc, що вказує, що поверхневий шар являє собою відносно твердий, тонкий матеріал (тобто керамічне покриття) на поверхні більш м'якого шару (тобто підкладки). При низьких навантаженнях індентор не про k 1 2 1 2 0 1 4 4 3 0 4 4 l 1 0 1 2 0 1 0 4 1 0 0 4 2q 19,450 31,936 37,603 39,491 45,862 60,897 67,032 85,015 97,186 102,310 121,234 145,757 никає у твердий матеріал. При високих навантаження вище приблизно 100гc, м'яка підкладка формує прохід і руйнує керамічне покриття. Однак навіть при руйнуванні покриття залишалося на підкладці, і на ньому були відсутні лінії руйнування, що виходять з кутів вибою. Це вказує на гарну адгезію та обмежену пластичність. Для поверхневого іспиту корозійної стійкості краплі різних кислот і основ наносили на керамічний матеріал. Керамічний матеріал візуально оцінювали впродовж декількох хвилин на наявність якої-небудь реакції. Використовували наступні концентровані кислоти: 37% хлористоводневу, 96% сірчану, 70% азотну, 85% фосфорну, льодяну оцтову кислоту і 49% фтористоводневу. Також використовували 30% перекис водню, 30% гідроксид амонію, 40% фторид амонію. Тільки фтористоводнева кислота дала видиму реакцію і травлення покриття. Електричні вимірювання, проведені 4точковим пробником з використанням пікоамперметра, показали, що покриття має високий електричний опір, який виходить за діапазон вимірювань приладу, що відповідає значенню вище 100МОм/м2. Оксидне покриття, нанесене на метали (наприклад, алюмінії або сплаві алюмінію) відповідно до даного винаходу, має значно кращі властивості в порівнянні з властивостями оксидних покриттів, які утворені на металах з використанням відомих методів електрохімічного осадження. Наприклад, керамічне оксидне покриття, нанесене на алюміній або сплави алюмінію відповідно до даного винаходу, має високу однорідність товщини, надзвичайно високу твердість, гарні ізоляційні властивості і високу зносостійкість. Звичайно твердість оксидного керамічного покриття, нанесеного на алюміній або сплави алюмінію, у приблизно від 1,5 до 2,0 разів перевищує твердість керамічного покриття, одержаного на алюмінії або сплавах алюмінію відомими методами. До значних достоїнств даного винаходу відноситься те, що покриття має винятково високу й однорідну твердість, одержувана твердість становить від 1000 до 2400кг/мм2, наприклад, 1700кг/мм2. Один приклад виробів з керамічним покриттям, описаний у даному винаході показаний, на Фіг.25(а)-25(в), на якому приведені дані випробу 17 86764 18 вань зразків алюмінієвих виробів у формі кілець з На Фіг.28(а)-28(б) приведені результати іспитів покриттям, що мають аксіальний отвір (алюміній дряпанням керамічних покриттів, одержаних від6061-Т6). Зразки обробляли відповідно до привеповідно до даного винаходу. На осі X Фіг.28(а) поденого вище опису, при цьому використовували 6 казана шкала навантаження, що прикладається, різних варіантів тривалості проведення процесу яка починається з 0,03Η в початковій точці тестунанесення: (1) номінальна; (2) на 10% менше новання дряпанням (тобто 0,00мм) і збільшується до мінальній; (3) на 20% менше номінальній; (4) на кінцевого значення навантаження 15Η в кінці, де 10% більше номінальній; (5) на 20% більше номідовжина подряпини, що показана на самостійній нальній; (6) на 30% більше номінальній. «Номінашкалі по осі X, становить 3мм. Глибина проникльне» значення вибирали тільки як опорну точку нення Рd показана на шкалі Υ і становить від для порівняння різної тривалості процесу для ви0,0мкм до 25мкм. Профіль поверхні Ρ показаний значення зв'язку між тривалістю нанесення пона осі Υ і становить від -12,0мкм до +6,0мкм. На криття і властивостями, які має у результаті поФіг.28(б) показані виміряні значення сили по норкриття, включаючи товщину і твердість, але не малі і сили тертя для іспитів дряпанням, результаобмежуючи ними. Іншими словами, «номінальне» ти якого приведені на Фіг.28(а). По осі Υ, яка почизначення часу є тільки репером і не має прямого нається з зовнішньої або крайньої лівої шкали, відношення до реальних промислових застосувань приведені шкали навантаження, що прикладається описаного способу, що очевидно для спеціалістів у при тестуванні, яка змінюються від 0,0Η до 15,0 даній галузі техніки. Було визначено, що товщина при швидкості навантаження 14,97Н/хв, для сили, керамічного покриття в середньому становить 13що прикладається по нормалі FN (від 0,0Η до 64мкм, причому випробувані зразки, які піддавали 15,0Н) і сили тертя FF (від 0,0 до 1,00Н). На осі X більш тривалому процесу нанесення покриття (нана Фіг.28(б) показані шкали напруження, яке приприклад, варіант(6)), мали, як і очікувалося, більшу кладається, що починаються в точці 0,03Η в початовщину покриття, ніж зразки з меншим часом натковій точці тестування дряпанням (тобто 0,00мм) і несення (наприклад, варіант (3)). В усіх випробузбільшуються до кінцевого навантаження 15Η в ваних зразках утворилося однорідне керамічне кінцевій точці тестування дряпанням, де довжина покриття, що має загальну мікропористість поверподряпини становить 3,00мм, і самої довжини похні, але не допускає впливу на основний матеріал. дряпини. Були виміряні мікротвердості зразків, резульНа Фіг.29 показані зображення структури шару тати вимірювань приведені на Фіг.25(а)-25(в). Для покриття, одержані за допомогою СЕМ зі збільвимірювань використовували алмазний індентор шенням ´1120. Ділянка Ρ стосується підкладки за Віккерсом при швидкості навантаження і розва(дюраль), ділянка В представляє аморфну ділянку, нтаження 0,5Н/хв при максимальному навантаділянку К - кристалічну ділянку. Зразок розрізали женні 0,5Н. На Фіг.25(а)-25(в) показаний зсув (нм) під кутом 30°, зображення знімали під кутом, щоб (вісь X) як функція сили, прикладеної по нормалі одержати вигляд поверхні зразка, а також розта(Н) (вісь Y). На Фіг.25(а) твердість підкладки (дюшованих під нею шарів. Як видно з Фіг.29, шар раль) зображена як 123,64mHV (твердість за Вікпокриття має дві ділянки: аморфну і кристалічну. керсом) (стандартне відхилення 4,97). На Фіг.25(б) На Фіг.30(а)-30(в) показані зображення, одертвердість аморфної ділянки зображена як жані за допомогою ПЕМ, що демонструють відпо724,24mHV (твердість за Віккерсом) (стандартне відно структуру алюмінієвої підкладки та аморфної відхилення 42,13). На Фіг.25(в) твердість кристаліділянки при збільшенні ´26000 (Фіг.30(а)), дифракчної ділянки зображена як 709,4mHV (твердість за цію для підкладки (Фіг.30(б)) і дифракцію для підВіккерсом) (стандартне відхилення 42,13). Шкала кладки й аморфної зони (Фіг.30(в)). осі X на Фіг.25(а) відповідає зсуву від 0 до 4000нм, Відповідно до даного винаходу можна також на Фіг.25(б) і Фіг.25(в) - від 0 до 2000нм. Шкали осі одержувати будь-як задану товщину керамічних Υ на кожному з цих креслень відповідають силі від оксидних покриттів від приблизно 10 мікрон до 0 до 0,6Н. приблизно 25 мікрон, наприклад, приблизно 15-20 На Фіг.26(а) показані міцність на розрив (навамікрон, до таких значень як 150 мікрон. Керамічне нтаження s (Мпа) проти розтягнення e (м)) для покриття також має гарні ізоляційні властивості та AL_2 (зразок без покриття); ALWG_1 (зразок із стійке до руйнування, такому як плавлення або гладким покриттям); ALWG_2 (зразок із шорсткурозкладання, при температурах аж до 2000°С. ватим покриттям). На Фіг.26(б) приведена крива Істотно те, що завдяки використанню спеціазгину (сила F (кН) проти згину s (мм)) для Sal_2 льного способу електрохімічного осадження, влас(зразок без покриття) і Swal_2 (зразок з покриттивості покриття відрізняються високою одноріднітям). стю. Так, керамічні покриття відповідно до даного На Фіг.27(а) показані результати аналізу керавинаходу мають високооднорідну еластичність, мічного покриття, виконаного методом рентгенівзавдяки якій еластичність підкладки з алюмінію ської порошкової дифрактометрії, інтенсивність або алюмінієвого сплаву може бути збільшена в нанесена по осі Y, поворот кута детектора - по осі 10 разів. Керамічні покриття відповідно до даного X. Ці результати також зображені на Фіг.27(б)винаходу також мають однорідну густина, товщи27(д), де відповідно виділені внески різних кристану, корозійну стійкість і твердість. лічних фаз алюмінію, виявлені в покритті, показані Керамічне покриття відповідно до даного виспособом, добре відомим спеціалістам у даній находу також має виняткові електроізоляційні влагалузі техніки за допомогою розподілу піків і відпостивості і може використовуватися в середовищі з відних вертикальних пунктирних ліній. високою температурою без розкладання або плавлення. Такі електроізоляційні властивості знахо 19 86764 20 дять особливе застосування в різних галузях проповідно до даного винаходу, є баки для ракетного мисловості. палива, які можуть бути піддані попередній обробКрім того, сталість товщини покриття, одержаці при більш високих температурах без відключенного відповідно до даного винаходу, значно переня, таким чином зменшується загальна витрата вершує ту, що можна одержати загальноприйняпалива. тими методами. При використанні цих методів Керамічні покриття, одержані відповідно до коливання товщини можуть досягати 20%, тоді як даного винаходу, дозволяють використовувати це значення для покриттів, одержаних відповідно композитні матеріали в автомобільних двигунах, до даного винаходу, становить менше, ніж призокрема в деталях, які вимагають гарного змаблизно 5%. щення, де, завдяки зниженому коефіцієнту тертя Виняткові властивості виробів, які одержуютькерамічного покриття такі деталі, можуть застосося відповідно до даного винаходу, знаходять завуватися з мінімальною кількістю мастильних мастосування в різних галузях промисловості. Натеріалів. приклад, вироби, які містять керамічні покриття, Вироби, одержані відповідно до даного винаодержані відповідно до даного винаходу, можна ходу, також мають знижений коефіцієнт тертя, що використовувати для виготовлення немагнітних робить такі вироби придатними для застосування, основ для магнітних записів, зокрема для цієї мети яке є чутливим до коефіцієнта тертя, наприклад, в можна застосовувати шар з алюмінію або алюмініавіації. євого сплаву, який має керамічне оксидне покритВисока твердість і зносостійкість керамічних тя на кожному з його боків. виробів дозволяє використовувати вироби, які паВисока міцність покриттів, одержаних відповітентуються, в магнітних насосах, товщина покритдно до даного винаходу, робить вироби придатнитя виробів звичайно становить приблизно 150 мікми для використання в системі трубопроводів. рон. Відсутність тертя і висока твердість керамічних Зрозуміло, що здійснення даного винаходу, покриттів, одержаних відповідно до даного винаописане вище, варто розглядати як кращі варіанти ходу, дозволяє застосовувати вироби в насосах, здійснення винаходу, і що можуть бути внесені трансформаторах, у таких компонентах двигунів, різні зміни, які стосуються його форм і здійснення, як лопатки турбіни, при виробництві напівпровіді винахід може мати численні застосування, частиників, у кожухах двигунів, у трубопроводах і фланна яких перерахована в даному описі. цях, в абразивах, у суднобудуванні, у медичних Всі модифікації і варіації, що відображають імплантатах, в устаткуванні для збереження і дійсний обсяг даного винаходу, наведені у формутранспортування хімікатів, у кухонному приладді. лі винаходу. Важливим застосуванням виробів, одержаних від 21 86764 22 23 86764 24 25 86764 26 27 86764 28 29 86764 30 31 Комп’ютерна верстка О. Гапоненко 86764 Підписне 32 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing ceramic coating and composite article with ceramic coating

Автори англійськоюBucar Sergiu

Назва патенту російськоюСпособ получения керамического покрытия и композиционное изделие с керамическим покрытием

Автори російськоюБукар Сергиу

МПК / Мітки

МПК: B32B 9/00, B32B 9/04, C25D 9/00

Мітки: одержання, композитний, покриття, спосіб, керамічного, керамічним, виріб, покриттям

Код посилання

<a href="https://ua.patents.su/16-86764-sposib-oderzhannya-keramichnogo-pokrittya-ta-kompozitnijj-virib-z-keramichnim-pokrittyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання керамічного покриття та композитний виріб з керамічним покриттям</a>