Каталітична композиція для гідрокрекінгу та спосіб її виготовлення

Номер патенту: 92156

Опубліковано: 11.10.2010

Автори: Домокос Ласзло, Рігутто Марселло Стефано, Йонгкінд Германус, Сторк Віллем Хартман Юрріаан, ван де Воорт Естер Хіллегарда Карола

Формула / Реферат

1. Каталітична композиція без підкладки для гідрокрекінгу, яка містить один або більше металів Групи VIb, один або більше неблагородних металів Групи VIII, один або більше цеолітів і яка була виготовлена осадженням металів Групи VIb та неблагородних металів Групи VIII в присутності цеоліту.

2. Каталітична композиція за п. 1, яка відрізняється тим, що цеоліт є ультрастабільним або дуже ультрастабільним цеолітом Y, присутнім в кількості від 1 до 85 мас. %, краще від 15 до 75 мас. % в перерахунку на загальну композицію.

3. Каталітична композиція за п. 1, яка відрізняється тим, що додатково містить діоксид кремнію в кількості до 40 мас. %, краще до 15 мас. % в перерахунку на загальну композицію.

4. Каталітична композиція за п. 1, яка відрізняється тим, що додатково містить оксид титану в кількості до 40 мас. %, краще до 15 мас. % в перерахунку на загальну композицію.

5. Каталітична композиція за будь-яким з пп. 1-4, яка відрізняється тим, що містить метали нікель та молібден, які знаходяться у молярному співвідношенні нікелю до молібдену в межах від 0,5:1 до 2,5:1.

6. Каталітична композиція за п. 5, яка відрізняється тим, що кількість молібдену, присутнього в порах цеоліту, знаходиться в межах від 4, краще 5, до 25 мас. % в перерахунку на композицію в оксидній формі.

7. Спосіб виготовлення каталітичної композиції за будь-яким з пп. від 1 до 6, в якому одна або більше сполук металів Групи VIb поєднують з однією або більше сполуками неблагородних металів Групи VIII та з цеолітом в присутності протонної рідини та лужної сполуки, з наступним відновленням каталітичної композиції після осадження.

8. Спосіб за п. 7, який відрізняється тим, що під час осадження суміш компонентів має рН щонайменше 6,0.

9. Спосіб за п. 7, який відрізняється тим, що щонайменше одна з металічних сполук знаходиться частково в твердому стані і частково у розчиненому стані.

10. Спосіб за п. 9, який відрізняється тим, що включає нагрівання композиції-попередника, яка має форму суспензії, або її відновлюють із суспензії, після можливо проведеного дисперсійного твердіння при температурі в межах від 20 до 95 °С протягом мінімум 10 хвилин, вказана суспензія отримується шляхом сумісного осадження при визначених часі та температурі та містить одну або більше сполук металів Групи VIb, одну або більше сполук неблагородних металів Групи VIII, один або більше цеолітів та можливо один або більше тугоплавких оксидних матеріалів та лужну сполуку в протонній рідині.

11. Спосіб за будь-яким з пп. 7-10, який відрізняється тим, що каталітичну композицію відновлюють шляхом сушіння розпиленням.

12. Процес конвертації вуглеводневої сировини в більш низькокиплячі матеріали, який включає контактування сировини з воднем при підвищеній температурі в присутності каталітичної композиції за будь-яким з пп. 1-6 або виготовленої за способом, зазначеним у будь-якому з пп. 7-11.

13. Процес за п. 12, в якому каталітичну композицію додатково осірковують з використанням реагенту для рідиннофазового осірковування.

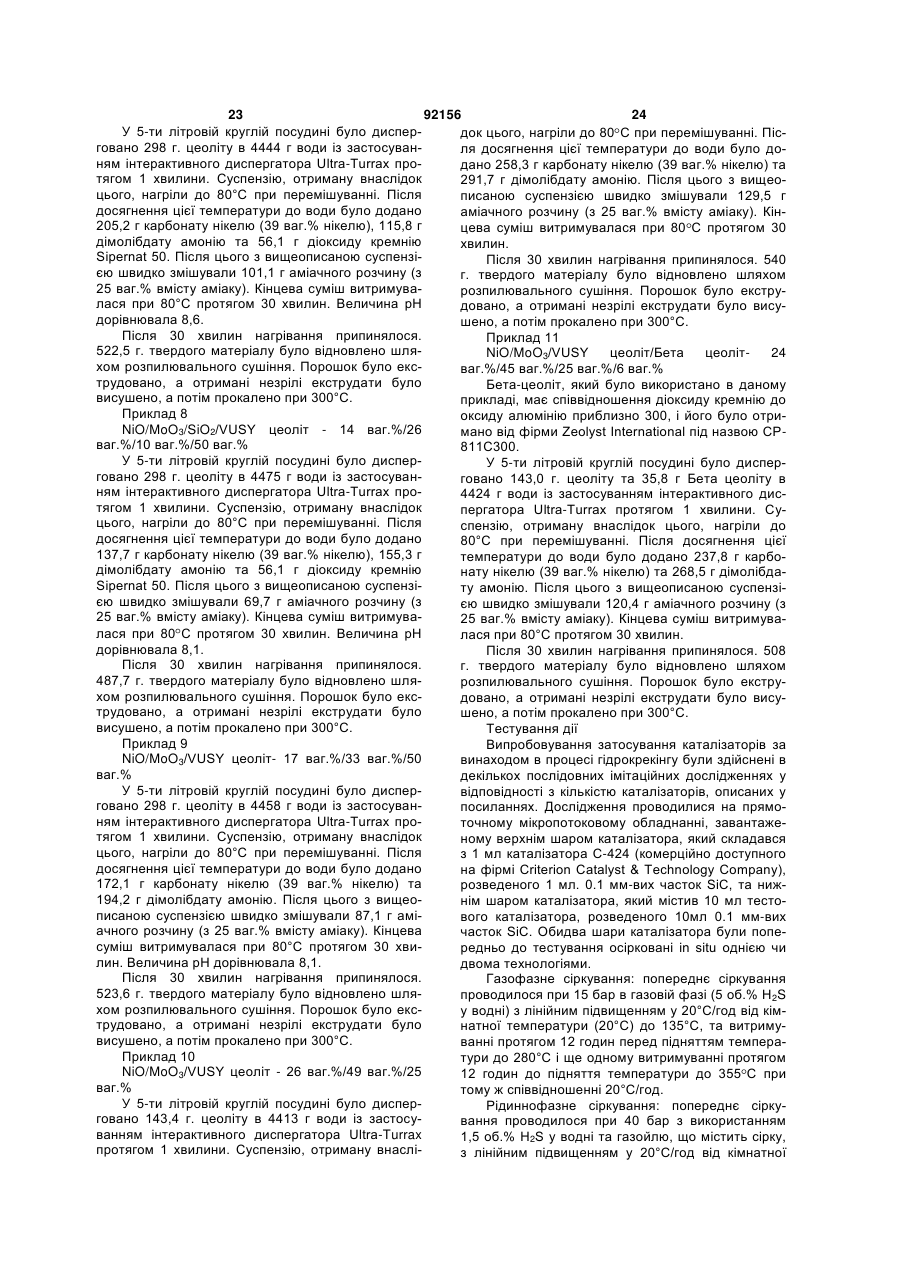

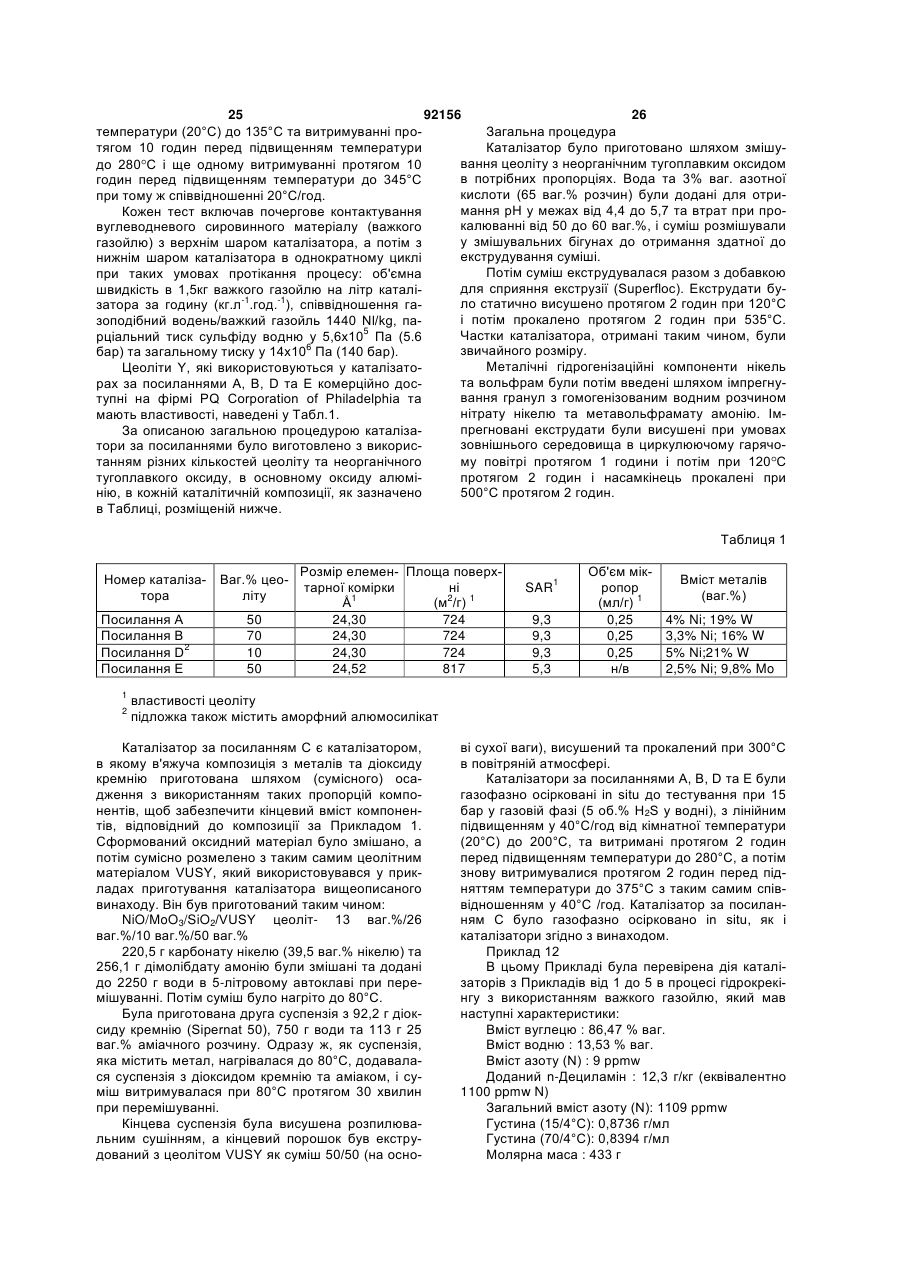

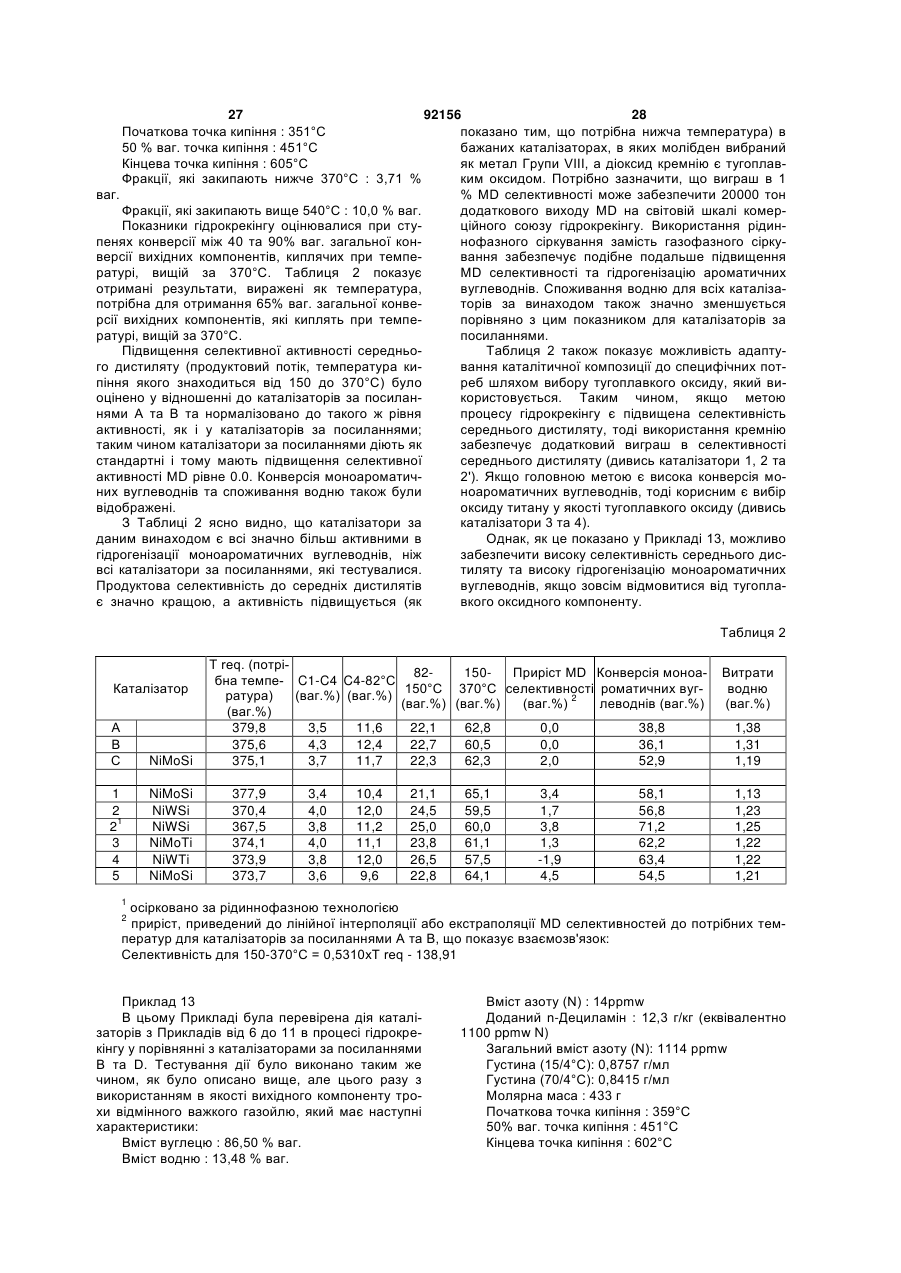

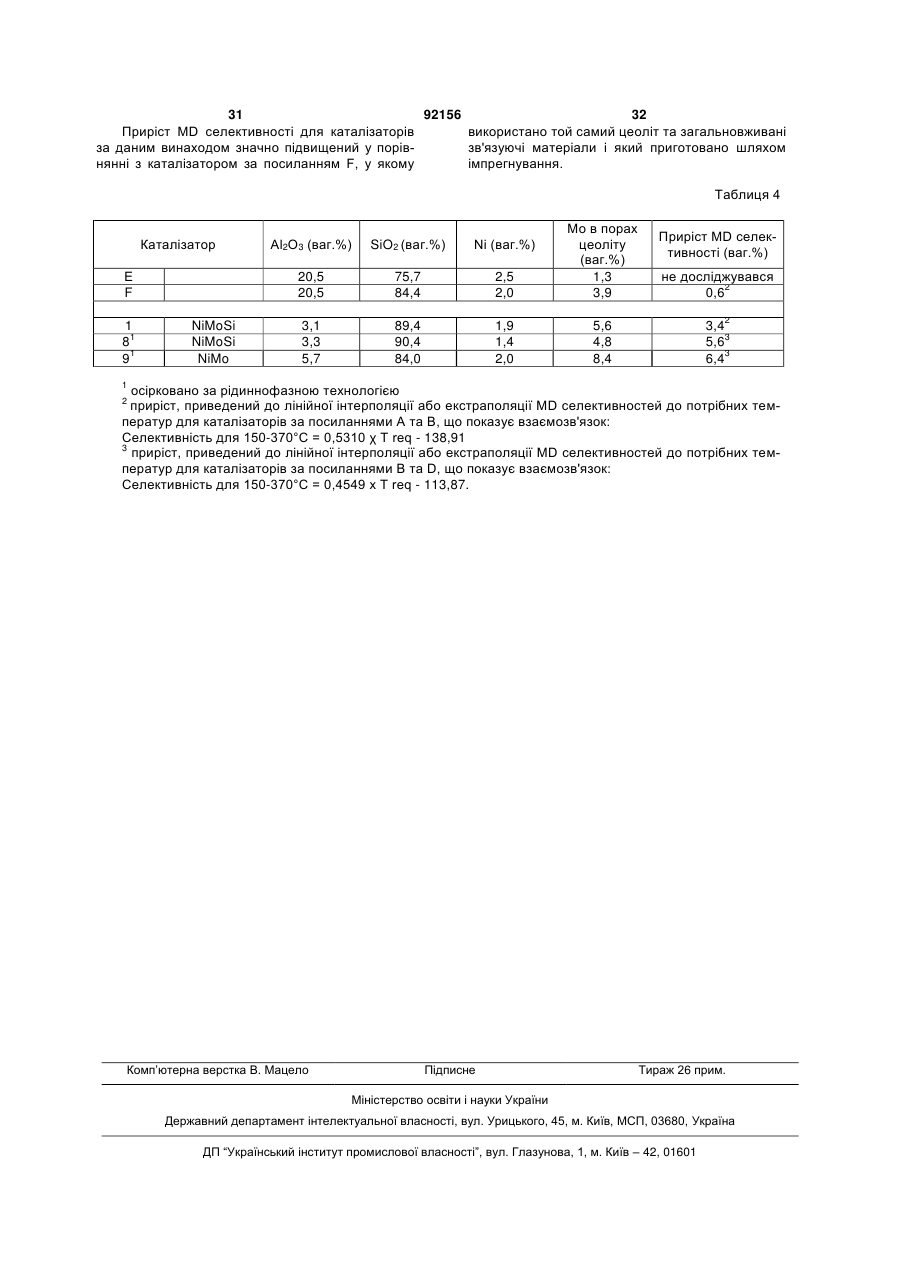

Текст