Пристрій для обробки

Формула / Реферат

1. Пристрій для обробки стрічкоподібної заготовки, що безперервно транспортується в заданому напрямку з періодичним її зупиненням та обробкою в певній позиції обробки, який включає:

обробну секцію, встановлену на позиції обробки, яка здійснює обробку заготовки під час зупинення заготовки;

вхідний буферний механізм, який розташований перед обробною секцією в заданому напрямку і може накопичувати заготовку, транспортовану з вхідного боку;

вихідний буферний механізм, який розташований за обробною секцією в заданому напрямку і може накопичувати заготовку, яку було оброблено і яка має бути транспортована далі за потоком;

приводний валик, який розташований позаду в заданому напрямку відносно вхідного буферного механізму і попереду в заданому напрямку відносно обробної секції, який подає заготовку, накопичену вхідним буферним механізмом, до обробної секції, і який приводиться в обертання за допомогою приводного пристрою, при цьому

приводний валик виконаний з можливістю в результаті припинення обертання зупиняти заготовку в заданій позиції обробки і одночасно зменшувати ступінь накопичення заготовки, накопиченої вихідним буферним механізмом, і збільшувати ступінь накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що зменшення ступеня накопичення вихідного буферного механізму і збільшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному;

приводний валик виконаний з можливістю в результаті відновлення обертання деблокувати зупинення заготовки і одночасно збільшувати ступінь накопичування заготовки, накопиченої вихідним буферним механізмом, і зменшувати ступінь накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що збільшення ступеня накопичення вихідного буферного механізму і зменшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному; а

між обробною секцією і вихідним буферним механізмом на лінії прокочування PL розташований валик, який є веденим.

2. Пристрій для обробки за п. 1, який відрізняється тим, що додатково включає: притискний валик, установлений з можливістю притискатися до зовнішньої периферії приводного валика, при цьому заготовка транспортується між приводним валиком і притискним валиком.

3. Пристрій для обробки за п. 1 або 2, який відрізняється тим, що вхідний буферний механізм виконаний з можливістю накопичувати заготовку, транспортовану з попередньої позиції, шляхом утворення петлі із заготовки у перетинаючому напрямку, що перетинається із заданим напрямком, а вихідний буферний механізм виконаний з можливістю накопичувати заготовку, яку оброблено і яку треба транспортувати до наступної позиції, шляхом утворення петлі з обробленої заготовки у згаданому перетинаючому напрямку.

4. Пристрій для обробки за п. 3, який відрізняється тим, що перетинаючий напрямок є перпендикулярним заданому напрямку.

5. Пристрій для обробки за п. 3 або 4, який відрізняється тим, що

вхідний буферний механізм включає вхідний валик, що встановлений з можливістю коливального руху у перетинаючому напрямку і утворювання петлі в результаті намотування на нього заготовки;

вихідний буферний механізм включає вихідний валик, що встановлений з можливістю коливального руху у перетинаючому напрямку і утворювання петлі в результаті намотування на нього заготовки; а

вхідний і вихідний валики кінематично зв'язані один з одним і встановлені з можливістю рухатися у перетинаючому напрямку у протилежних напрямках один від одного з однаковою швидкістю.

6. Пристрій для обробки за п. 5, який відрізняється тим, що додатково включає коливний елемент, встановлений з можливістю коливатися навколо заданої осі, при цьому і вхідний валик, і вихідний валик установлені на цьому коливному елементі, а згадана вісь розташована посередині між позицією, де встановлено вхідний валик, і позицією, де встановлено вихідний валик.

7. Пристрій для обробки за п. 6, який відрізняється тим, що вхідний буферний механізм включає ряд вхідних валиків для утворення петлі заготовки в результаті намотування заготовки у зигзагоподібній формі на ці вхідні валики, а вихідний буферний механізм включає ряд вихідних валиків для утворення петлі заготовки в результаті намотування обробленої заготовки у зигзагоподібній формі на ці вихідні валики.

8. Пристрій для обробки за будь-яким з пунктів 1-7, який відрізняється тим, що рух для збільшення ступеня накопичення вихідного буферного механізму і рух для зменшення ступеня накопичення вхідного буферного механізму, здійснюваного при деблокуванні зупинення заготовки, здійснюються шляхом збільшення швидкості транспортування, з якою заготовка транспортується між вхідним і вихідним буферними механізмами, порівняно як зі швидкістю транспортування, з якою заготовка транспортується перед вхідним буферним механізмом, так і зі швидкістю, з якою оброблювана заготовка транспортується за вихідним буферним механізмом.

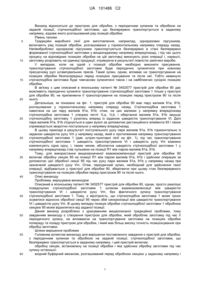

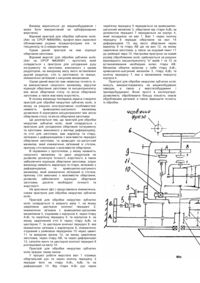

Текст

Реферат: У пристрої (10) для обробки заготовки (1) під час її періодичного зупинення, без впливу на транспортування заготовки (1) на відповідних позиціях обробки (Рn-1, Рn+1) попереду та позаду пристрою для обробки, точність позиціонування при обробці заготовки (1) підвищено. Пристрій для обробки включає обробну секцію (20), установлену на позиції обробки (Рn) для здійснення операції на заготовці (1) під час зупинення останньої; вхідний буферний механізм (34а), розміщений перед обробною секцією (20) у заданому напрямку і здатний накопичувати заготовку (1), що транспортується з вхідного боку; вихідний буферний механізм (34b), розміщений позаду обробної секції (20) у заданому напрямку і здатний накопичувати оброблену заготовку (1), яка має бути транспортована далі за потоком; і передавальну секцію (31b) для доставки заготовки (1), накопиченої вхідним буферним механізмом (34а) до обробної секції (20). UA 101486 C2 (12) UA 101486 C2 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до пристрою для обробки, з періодичним зупином та обробкою на заданій позиції, стрічкоподібної заготовки, що безперервно транспортується в заданому напрямку, вздовж якого розташований ряд позицій обробки. Рівень техніки Традиційні виробничі лінії для виготовлення, наприклад, одноразових підгузників, включають ряд позицій обробки, розташованих у горизонтальному напрямку спереду назад. Напівоброблені одноразові підгузники транспортуються безперервно в стані безперервно формованої стрічкоподібної заготовки у вищезгаданому напрямку вперед/назад, і під час цього процесу на відповідних позиціях обробки на цій заготовці виконують різні операції і, нарешті, заготовку розрізають на одиниці продукції, отримуючи в результаті повністю закінчені вироби. У випадках, коли на одній з позицій обробки необхідно виконати пресування, транспортування стрічкоподібної заготовки буде періодично зупинятися при кожному пресуючому русі штампувальних пресів. Такий зупин, однак, впливає на транспортування на позиціях обробки безпосередньо перед позицією пресування та після неї. Тобто неминучо стрічкоподібна заготовка буде тимчасово зупинятися також і на найближчих сусідніх позиціях обробки. В зв'язку з цим описаний в японському патенті № 3452577 пристрій для обробки 90 дає можливість періодично зупиняти транспортування стрічкоподібної заготовки 1 тільки у пристрої для обробки 90, не припиняючи її транспортування на позиціях перед пристроєм 90 та після нього. Детальніше, як показано на фіг. 1, пристрій для обробки 90 має пару валиків 91а, 91b, розташованих у горизонтальному напрямку спереду назад. Стрічкоподібна заготовка 1 намотана на цю пару валиків 91а, 91b; отже, на цих валиках у напрямку вперед/назад стрічкоподібна заготовка 1 утворює петлі 1La, 1Lb, і обертання валиків 91а, 91b змушує стрічкоподібну заготовку 1 рухатись вперед із заданою швидкістю транспортування Vt. Далі пара валиків 91а, 91b з'єднується в один вузол за допомогою дистанційного елемента 93 і також спрямовується зворотно-поступально у напрямку вперед/назад. В цьому прикладі в результаті поступального руху пари валиків 91а, 91b горизонтально із заданою швидкістю руху Vm у напрямку назад, який є протилежним напрямку транспортування стрічкоподібної заготовки 1 (див. штрих-пунктирні лінії на фіг. 1), під час транспортування стрічкоподібної заготовки 1 швидкість транспортування Vt і швидкість руху Vm взаємно компенсують одна одну, і, таким чином, абсолютна швидкість стрічкоподібної заготовки 1 у напрямку вперед/назад стає нульовою на позиції R1 між парою валиків 91а, 91b. Тому, для використання вищезазначеної взаємокомпенсації пристрій для обробки 90 включає обробну секцію 95 на позиції R1 між парою валиків 91а, 91b і здійснює операцію за допомогою цієї обробної секції 95 під час руху пари валиків 91а, 91b у напрямку назад при зазначеній швидкості руху Vm. Отже, періодичний зупин, необхідний для здійснення такої операції, відбувається у пристрої для обробки 90, зберігаючи при цьому стан безперервного транспортування на позиціях обробки перед пристроєм 90 та після нього. Опис винаходу Проблема, вирішувана винаходом Описаний в японському патенті № 3452577 пристрій для обробки 90, однак, просто реалізує псевдозупин стрічкоподібної заготовки 1 шляхом взаємокомпенсації між швидкістю транспортування Vt і швидкістю руху Vm, без фактичного зупину транспортування стрічкоподібної заготовки 1. Тому, є вірогідність, що стрічкоподібна заготовка 1 може трохи зсуватися відносно обробної секції 95 через збій синхронізації між швидкістю транспортування Vt і швидкістю руху Vm. В цьому випадку позиція обробки стрічкоподібної заготовки 1 обробною секцією 95 може відхилятися від заданої позиції. Даний винахід розроблено з урахуванням вищеописаної традиційної проблеми, тому завданням винаходу є створення пристрою для обробки, який обробляє заготовку під час її періодичного зупину, не впливаючи на транспортування заготовки на позиціях обробки попереду та позаду пристрою для обробки, і який має більш високу точність позиціонування при обробці заготовки. Шляхи вирішення проблеми Головним аспектом винаходу для вирішення поставленого завдання є пристрій для обробки, з періодичним зупином та обробкою на заданій позиції, стрічкоподібної заготовки, що безперервно транспортується в заданому напрямку, і цей пристрій включає: обробну секцію, встановлену на позиції обробки і яка здійснює обробку заготовки під час зупину останньої; вхідний буферний механізм, розташований перед обробною секцією у заданому напрямку і 1 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 який може накопичувати заготовку, транспортовану з вхідного боку; вихідний буферний механізм, розташований позаду обробної секції у заданому напрямку і який може накопичувати заготовку, яку було оброблено і яка має бути транспортована далі за потоком; передавальну секцію, розташовану між вхідним буферним механізмом і обробною секцією і яка передає заготовку, накопичену вхідним буферним механізмом до обробної секції, при цьому передавальна секція шляхом обмеження заготовки зупиняє її на позиції обробки та здійснює одночасно зменшення ступеня накопичення заготовки, накопиченої вихідним буферним механізмом, і збільшення ступеня накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що згадані зменшення ступеня накопичення вихідного буферного механізму та збільшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному; причому передавальна секція шляхом скасування обмеження на заготовці деблокує зупин і здійснює одночасно збільшення ступеня накопичення заготовки, накопиченої вихідним буферним механізмом, і зменшення ступеня накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що згадані збільшення ступеня накопичення вихідного буферного механізму та зменшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному. Інші ознаки винаходу стануть більш зрозумілими з подальшого опису винаходу та супровідних креслень. Ефект винаходу Винахід пропонує пристрій для обробки, який обробляє заготовку під час її періодичного зупину, не впливаючи на транспортування заготовки на позиціях обробки попереду і позаду, і який має більш високу точність позиціонування при обробці заготовки. Стислий опис креслень Фіг. 1 – вигляд збоку одного прикладу традиційного пристрою для обробки 90. Фіг. 2 – концептуальна схема безперервної виробничої лінії 5, в якій застосовано пристрій для обробки 10 згідно з першим варіантом. Фіг. 3 – вигляд збоку пристрою для обробки 10 згідно з першим варіантом. Фіг. 4А - 4С – пояснювальні схеми, що показують коливальний рух коливного елемента 34 під час періодичного зупину стрічкоподібної заготовки 1. Фіг. 5А - 5С – пояснювальні схеми, що показують коливальний рух коливного елемента 34 під час деблокування періодичного зупину стрічкоподібної заготовки 1. Фіг. 6 – діаграма, що відображає швидкість обертання V приводного валика 31b. Фіг. 7 – вигляд збоку пристрою для обробки 10а згідно з другим варіантом. Фіг. 8 – вигляд збоку іншого варіанта пристрою для обробки 10. Позиційні позначення 1 – стрічкоподібна заготовка (заготовка); 1а – ділянка; 1b – ділянка; 5 – безперервна виробнича лінія; 10 – пристрій для обробки; 10а – пристрій для обробки; 20 – пресувальний пристрій (обробна секція); 21а – пуансон; 21b – матриця; 30 – транспортуючий пристрій періодичної дії; 31 – група прокочувальних валиків; 31а – прокочувальний валик; 31b – приводний валик (передавальна секція); 31с – пресувальний валик; 31d – оснащений гальмом неприводний валик; 32 – група прокочувальних валиків; 32а – прокочувальний валик; 32b – прокочувальний валик; 34 – коливний елемент; 34а – вхідний валик (вхідний буферний механізм); 34b – вихідний валик (вихідний буферний механізм); 34с – центральний коливальний вал; 36 – пневмоциліндр (приводний механізм коливань); 2 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 36а – поршень; 41 – датчик контролю пресувального руху; 42 – датчик контролю обробної секції; 43 – датчик контролю коливального руху; 43а – датчик на верхній граничній позиції; 43b – датчик на нижній граничній позиції; 90 – пристрій для обробки; 91а – валик; 91b – валик; 93 – роздільник; 95 – обробна секція; 1La – петля; 1Lb – петля; Pn-1 – позиція обробки; Pn – позиція обробки; Pn+1 – позиція обробки; PL – лінія прокочування; V – швидкість транспортування; Vin – вхідна швидкість транспортування; Vout – вихідна швидкість транспортування; А1 – нормальний діапазон; A2 – діапазон уповільнення; A3 – інтервал періодичного зупину; A4 – діапазон прискорення; A5 – діапазон уповільнення; Vt – швидкість транспортування; Vm – швидкість руху; R1 – позиція. Кращі варіанти здійснення винаходу В результаті наступного опису та супровідних креслень стануть більш зрозумілими принаймні наступні питання. Пристрій для обробки, з періодичним зупином та обробкою на позиції обробки, стрічкоподібної заготовки, що безперервно транспортується в заданому напрямку, включає: обробну секцію, встановлену на позиції обробки і яка здійснює обробку заготовки під час зупину останньої; вхідний буферний механізм, розташований перед обробною секцією у заданому напрямку і який може накопичувати заготовку, транспортовану з вхідного боку; вихідний буферний механізм, розташований позаду обробної секції у заданому напрямку і який може накопичувати заготовку, яку було оброблено і яка має бути транспортована далі за потоком; передавальну секцію, розташовану між вхідним буферним механізмом і обробною секцією і яка передає заготовку, накопичену вхідним буферним механізмом до обробної секції, при цьому передавальна секція шляхом обмеження заготовки зупиняє її на позиції обробки та здійснює одночасно зменшення ступеня накопичення заготовки, накопиченої вихідним буферним механізмом, і збільшення ступеня накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що згадані зменшення ступеня накопичення вихідного буферного механізму та збільшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному; причому передавальна секція шляхом скасування обмеження на заготовці деблокує зупин і здійснює одночасно збільшення ступеня накопичення заготовки, накопиченої вихідним буферним механізмом, і зменшення ступеня накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що згадані збільшення ступеня накопичення вихідного буферного механізму та зменшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному. В такому пристрої для обробки ступінь накопичення вхідного буферного механізму та вихідного буферного механізму регулюється, як описано вище. Отже, пристрій для обробки може періодично зупиняти заготовку, буферуючи вплив зупину заготовки у пристрої для обробки шляхом регулювання ступеня накопичення, не даючи можливості згаданому впливу перевищувати межі позицій обробки, розташованих перед пристроєм для обробки та після нього, тобто взагалі впливати на транспортування на позиціях обробки перед пристроєм для 3 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 обробки та після нього. Крім того, обробка здійснюється в стані, коли транспортування заготовки зупиняється за допомогою передавальної секції, що обмежує заготовку. Тому заготовка повністю зупиняється і не рухається, тобто обробку на оброблюваній заготовці можна здійснювати з високою точністю в заданому місці. Більш того, під час зупину заготовки зменшення ступеня накопичення вихідного буферного механізму та збільшення ступеня накопичення вхідного буферного механізму залишаються рівними один одному. Тому натяг заготовки можна підтримувати постійним навіть під час зупину. З іншого боку, збільшення ступеня накопичення вихідного буферного механізму та зменшення ступеня накопичення вхідного буферного механізму також зберігаються рівними один одному навіть після деблокування зупину заготовки. Тому натяг заготовки можна підтримувати постійним навіть під час деблокування зупину. У вищеописаному пристрої для обробки у кращому варіанті передавальна секція являє собою валик, і цей валик є приводним валиком, який транспортує заготовку до обробної секції в результаті приведення в обертання, намотуючи при цьому заготовку з вхідного буферного механізму на зовнішню периферію цього валика. В такому пристрої для обробки заготовка намотується на згаданий валик і транспортується в результаті приводного обертання цього валика. Тому обмеження обертання валика надійно зупинить заготовку і, таким чином, заготовку можна надійно приводити в стан зупину транспортування. У вищеописаному пристрої для обробки у кращому варіанті передавальна секція включає валик, що контактує із заготовкою, і валик, який притискається до зовнішньої периферії вищезгаданого валика, при цьому заготовка транспортується між цими контактуючим валиком і притискаючим валиком. В такому пристрої для обробки швидкість реагування на зупин транспортування заготовки зазначеним валиком можна підвищити. У вищеописаному пристрої для обробки у кращому варіанті вхідний буферний механізм накопичує заготовку, транспортовану з попередньої позиції, шляхом утворення петлі із заготовки у перетинаючому напрямку, що перетинається із заданим напрямком, а вихідний буферний механізм накопичує заготовку, яку оброблено і яку треба транспортувати до наступної позиції, шляхом утворення петлі з обробленої заготовки у згаданому перетинаючому напрямку. В такому пристрої для обробки напрямок, в якому утворюються петлі вхідного та вихідного буферних механізмів, є перетинаючим напрямком, що перетинається із заданим напрямком. Отже, можна уникнути збільшення розміру пристрою для обробки в заданому напрямку при утворенні згаданих петель. Іншими словами, загальна довжина пристрою для обробки може залишатися короткою відносно заданого напрямку, в якому транспортується заготовка. У вищеописаному пристрої для обробки у кращому варіанті перетинаючий напрямок є перпендикулярним заданому напрямку. В такому пристрої для обробки його загальна довжина може бути мінімально зменшеною відносно заданого напрямку. У вищеописаному пристрої для обробки у кращому варіанті вхідний буферний механізм включає вхідний валик, що спрямовується зворотно-поступально у перетинаючому напрямку, і петля утворюється в результаті намотування заготовки на цей вхідний валик; вихідний буферний механізм включає вихідний валик, що спрямовується зворотно-поступально у перетинаючому напрямку, і петля утворюється в результаті намотування оброблюваної заготовки на згаданий вихідний валик; вхідний і вихідний валики рухаються у перетинаючому напрямку кінематично зв'язаними один з одним і рухаються у протилежних напрямках один від одного з однаковою швидкістю у перетинаючому напрямку. В такому пристрої для обробки вхідний валик і вихідний валик здійснюють протилежні рухи відносно один одного у перетинаючому напрямку. Таким чином, загальна сума довжини заготовки, накопиченої вхідним валиком, і довжини заготовки, накопиченої вихідним валиком, завжди підтримується постійною незалежно від того, чи заготовку періодично зупиняють, чи такий зупин деблокують. Відповідно, можна надійно досягати синхронізації між швидкістю транспортування заготовки в обох позиціях обробки – і перед пристроєм для обробки, і після нього, утримуючи при цьому постійний натяг заготовки. Інакше кажучи, можна пропускати оброблювану заготовку з такою самою швидкістю транспортування, з якою транспортувалася ця заготовка, отримана з попередньої позиції обробки, ефективно зменшуючи при цьому будь-яку зміну натягу заготовки. Вищесказане можна також сформулювати наступним чином. Оскільки вхідний валик і 4 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 вихідний валик здійснюють протилежні рухи відносно один одного у перетинаючому напрямку, то зменшення ступеня накопичення вихідного буферного механізму та збільшення ступеня накопичення вхідного буферного механізму можна підтримувати рівними один одному під час зупину заготовки, і, навпаки, збільшення ступеня накопичення вихідного буферного механізму та зменшення ступеня накопичення вхідного буферного механізму можна підтримувати рівними один одному під час деблокування зупину заготовки. Завдяки цьому натяг заготовки можна підтримувати постійним як під час зупину заготовки, так і під час деблокування зупину. У кращому варіанті вищеописаний пристрій для обробки додатково включає коливний елемент, що коливається навколо заданої осі, при цьому і вхідний валик, і вихідний валик установлені на цьому коливному елементі, а згадана вісь розташована посередині між позицією, де встановлено вхідний валик, і позицією, де встановлено вихідний валик. В такому пристрої для обробки протилежного у перетинаючому напрямку руху між вхідним валиком і вихідним валиком можна легко досягати шляхом коливального руху коливного елемента, спростивши, таким чином, конфігурацію пристрою для обробки. У вищеописаному пристрої для обробки у кращому варіанті вхідний буферний механізм включає ряд вхідних валиків для утворення петлі заготовки в результаті намотування заготовки узигзагоподібній формі на ці вхідні валики; і вихідний буферний механізм включає ряд вихідних валиків для утворення петлі заготовки в результаті намотування обробленої заготовки у зигзагоподібній формі на ці вихідні валики. В такому пристрої для обробки величина амплітуди коливання коливного елемента може бути зменшена порівняно з варіантом, коли петлі утворюються не у зигзагоподібній формі, тобто коли передбачено один вхідний валик і один вихідний валик, і кожний валик утворює одну петлю. Отже, можна зменшити швидкість коливального руху і, таким чином, зменшити удар при вертикальному реверсуванні коливального руху. У вищеописаному пристрої для обробки у кращому варіанті рух для збільшення ступеня накопичення вихідного буферного механізму і рух для зменшення ступеня накопичення вхідного буферного механізму, здійснюваного при деблокуванні зупину заготовки, здійснюються шляхом збільшення швидкості транспортування, з якою заготовка транспортується між вхідним і вихідним буферними механізмами, порівняно як зі швидкістю транспортування, з якою заготовка транспортується перед вхідним буферним механізмом, так і зі швидкістю, з якою оброблювана заготовка транспортується після вихідного буферного механізму. В такому пристрої для обробки вищеописаних рухів вхідного та вихідного буферних механізмів можна надійно досягати під час деблокування зупину заготовки. ПЕРШИЙ ВАРІАНТ На фіг. 2 показана концептуальна схема безперервної виробничої лінії 5, в якій застосовано пристрій для обробки 10 згідно з першим варіантом. Фіг. 3 – вигляд збоку пристрою для обробки 10 згідно з першим варіантом. Далі вертикальний напрямок називатиметься також напрямком вгору/вниз, а горизонтальний напрямок, перпендикулярний вертикальному напрямку, – напрямком вперед/назад. До того ж, визначення "вперед" у виразі "напрямок вперед/назад" означає вихідний бік напрямку транспортування стрічкоподібної заготовки 1, а визначення "назад" – вхідний бік цього напрямку. Крім того, бік входу у пристрій для обробки 10 називатиметься також вхідним боком, а бік виходу із пристрою – вихідним боком. Як показано на фіг. 2, безперервна виробнича лінія 5 включає ряд позицій обробки Р1, Р2,…, розташованих спереду назад уздовж горизонтального напрямку, який є заданим напрямком. На кожній позиції обробки Р1, Р2, … на напівобробленій стрічкоподібній заготовці 1, яка безперервно транспортується, виконується послідовно відповідна операція до отримання в результаті повністю закінчених виробів. Як показано на фіг. 3, пристрій для обробки 10 першого варіанта включений в одну позицію обробки Pn (в даному прикладі це позиція пресування стрічкоподібної заготовки 1) з ряду позицій обробки Р1, Р2, …. Стрічкоподібна заготовка 1 втягується у пристрій для обробки 10 безпосередньо з позиції обробки Pn-1 з вхідною швидкістю транспортування Vin, і, з іншого боку, після здійснення заданої обробки за допомогою пристрою 10 заготовка виходить на розташовану безпосередньо за пристроєм позицію обробки Pn+1 з вихідною швидкістю транспортування Vout. Згідно з принципом сталості масової витрати вхідна швидкість транспортування Vin та вихідна швидкість транспортування Vout пристрою для обробки 10 мають бути, як правило, рівними одна одній; однак у випадках, коли стрічкоподібна заготовка 1 являє собою матеріал, що розтягується, наприклад нетканий матеріал, вхідна швидкість транспортування Vin та вихідна швидкість транспортування Vout можуть відрізнятися одна від одної через деформацію розтягування матеріалу і, наприклад, вхідна швидкість транспортування Vin може становити 95 5 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 105 % вихідної швидкості транспортування Vout. Наведене нижче пояснення, однак, базується на припущенні, що вхідна швидкість транспортування Vin та вихідна швидкість транспортування Vout відрегульовані таким чином, що дорівнюють одна одній і складають розрахункову швидкість V0. До того ж, операцією, яку здійснює пристрій для обробки 10, є, наприклад, пресування. Тому під час виконання цієї операції необхідно періодично зупиняти транспортування стрічкоподібної заготовки 1. Однак пристрій для обробки 10 сконструйовано таким чином, що він може підтримувати вхідну швидкість транспортування Vin та вихідну швидкість транспортування Vout постійними приблизно на рівні вищезгаданої розрахункової швидкості V0, незалежно від періодичного зупину. Інакше кажучи, даний пристрій для обробки 10 дає можливість здійснювати періодичне транспортування тільки у пристрої 10 і безперервно транспортувати стрічкоподібну заготовку 1 на позиціях обробки Pn-1, Pn+1, розташованих безпосередньо перед пристроєм і після нього, взагалі не припиняючи транспортування в згаданих місцях. Далі пристрій для обробки 10 описано детальніше. Пристрій для обробки 10 включає: пресувальний пристрій 20, що виконує функцію обробної секції, для здійснення пресування на стрічкоподібній заготовці 1; транспортуючий пристрій 30 періодичної дії для періодичного транспортування стрічкоподібної заготовки 1 вздовж горизонтальної лінії прокочування PL, який змушує заготовку проходити позицію пресувального пристрою 20 при кожному пресувальному русі пресувального пристрою 20; групу датчиків 41, 42, 43 для детектування стану пресувального пристрою 20 і транспортуючого пристрою 30 періодичної дії; і керуючий пристрій (не показаний) для керування пресувальним пристроєм 20 і транспортуючим пристроєм 30 періодичної дії у взаємодії один з одним на основі результатів детектування від групи датчиків 41, 42, 43. Пресувальний пристрій 20 включає, наприклад, пуансон 21а, якому можна надавати рух для підйому/опускання вгору і вниз у вертикальному напрямку, і матрицю 21b, розміщену під пуансоном 21а напроти нього. Лінія прокочування PL розташована між пуансоном 21а та матрицею 21b відносно напрямку вгору/вниз. Секція для обробки (обробна секція) стрічкоподібної заготовки 1 транспортується у горизонтальному напрямку вздовж лінії прокочування і потім, під час періодичного зупину, пуансон 21а опускається вниз в напрямку до матриці 21b, накладається на обробну секцію і притискає її до стрічкоподібної заготовки 1, здійснюючи таким чином пресування. Коли пуансон 21а піднімається і пресувальний рух закінчено, транспортування стрічкоподібної заготовки 1 відновлюється, і пресувальний пристрій 20 залишається в стані очікування, доки наступна секція для обробки стрічкоподібної заготовки 1 не пройде під пуансоном 21а і не зупиниться. Слід зазначити, що в цьому прикладі пневмоциліндр (не показаний) застосовано як джерело ініціювання висхідного/нисхідного руху пуансона 21а, але даний винахід не обмежується цим. Транспортуючий пристрий 30 періодичної дії включає: групу прокочувальних валиків 31, 32, які утворюють горизонтальну лінію прокочування PL стрічкоподібної заготовки 1 відносно пресувального пристрою 20; вхідний буферний механізм 34а, який установлено перед пресувальним пристроєм 20 і який може накопичувати стрічкоподібну заготовку 1 у вигляді петлі, опуклої донизу у вертикальному напрямку; і вихідний буферний механізм 34b, який установлено позаду пресувального пристрою 20 і який може накопичувати стрічкоподібну заготовку 1 у вигляді петлі, опуклої догори у вертикальному напрямку. Група прокочувальних валиків 31, 32 складається переважно з пари прокочувальних валиків 31а, 31b, розміщених на однаковій висоті перед пресувальним пристроєм 20, і пари прокочувальних валиків 32а, 32b, розміщених на однаковій висоті позаду пресувального пристрою 20. Стрічкоподібна заготовка 1 проходить по прокочувальних валиках 31а, 31b, 32а, 32b, спираючись на них, і, таким чином, для стрічкоподібної заготовки 1 утворюється горизонтальна лінія прокочування PL, що проходить через пресувальний пристрій 20 спереду назад у горизонтальному напрямку. Cеред прокочувальних валиків 31а, 31b, 32а, 32b лише валик 31b, розташований безпосередньо перед пресувальним пристроєм 20, є приводним валиком, який далі матиме і таку назву і який можна приводити в обертання за допомогою джерела ініціювання обертального руху, наприклад сервоприводу, а інші валики є веденими. Відповідно, станом транспортування стрічкоподібної заготовки 1 керують, регулюючи обертальну швидкість приводного валика 31b (що відповідає визначенню "передавальна секція"). Тобто, коли приводний валик 31b обертається, стрічкоподібна заготовка 1 в пресувальному пристрої 20 транспортується, а коли приводний валик 31b зупиняється, транспортування стрічкоподібної заготовки 1 в пресувальному пристрої 20 також припиняється. В запропонованому пристрої для обробки 10 завдяки тому, що операція пресування здійснюється під час зупину 6 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 транспортування, пресування на стрічкоподібній заготовці 1 можна виконувати точно в заданому місці. Слід зазначити, що притискний валик 31с, який синхронно обертається навколо осі обертання, паралельної осі обертання приводного валика 31b, притискається до зовнішньої периферії приводного валика 31b із заданою силою притискання. Знаходячись між приводним валиком 31b і притискним валиком 31с стрічкоподібна заготовка 1 транспортується без будьякого ковзання відносно приводного валика 31b. Отже, швидкість реагування транспортування стрічкоподібної заготовки 1 за допомогою приводного валика 31b підвищується, і, таким чином, підвищується точність позиції зупину стрічкоподіюної заготовки 1. У вхідному буферному механізмі 34а та вихідному буферному механізмі 34b як їхня головна частина використаний коливний елемент 34, чиї відповідні кінці спереду та позаду у горизонтальному напрямку можуть коливатися вгору і вниз відносно центрального коливального вала 34c. На згаданих кінцях цього коливного елемента установлена відповідно пара валиків 34а, 34b, однакових за діаметром і масою і призначених для утворення петель стрічкоподібної заготовки 1. В такому стані коливний елемент 34 перебуває у рівновазі таким чином, що він може обертатися назад і вперед відносно центрального коливального вала 34c, розміщеного посередині між валиками 34а, 34b. Валики 34а, 34b відповідно розміщені в позиції між парою прокочувальних валиків 31а, 31b і в позиції між парою прокочувальних валиків 32а, 32b. В зв'язку з цим, валики 34а, 34b відповідно мають ділянку 1а стрічкоподібної заготовки 1, що проходить між парою прокочувальних валиків 31а, 31b, і ділянку 1b стрічкоподібної заготовки 1, що проходить між парою прокочувальних валиків 32а, 32b, намотані на відповідні валики 34а, 34b знизу. Тому, коли коливний елемент 34 обертається, щоб коливатися, то величина петлі (ступінь накопичення) стрічкоподібної заготовки 1, утворюваної нисхідним валиком 34b (34a) збільшується, таким чином накопичуючи петлю; і, з іншого боку, величина петлі (ступінь накопичення) стрічкоподібної заготовки 1, утворюваної висхідним валиком 34а (34b) зменшується, таким чином передаючи стрічкоподібну заготовку 1. Тобто, валик 34а вхідного буферного механізму і валик 34b вихідного буферного механізму завжди рухаються протилежно відносно один одного. Внаслідок цього загальна довжина петель, утворюваних валиками 34а, 34b, завжди залишається постійною і, отже, можна гарантовано досягати синхронізації між вхідною швидкістю транспортування Vin та вихідною швидкістю транспортування Vout пристрою для обробки 10, зберігаючи при цьому постійним натяг стрічкоподібної заготовки 1. Далі про це детальніше. По-перше, початковий стан – це стан, коли на валику 34b вихідного буферного механізму в результаті накопичення утворилася велика петля, тоді як на валику 34а вхідного буферного механізму петлі майже немає, як показано суцільними лініями на фіг. 3. Навіть якщо, в цьому стані, обертання приводного валика 31b обмежити сервоприводом і зупинити у порядку періодичного зупину транспортування стрічкоподібної заготовки 1 у пресувальному пристрої 20, то все ще необхідно передавати стрічкоподібну заготовку 1 до позиції обробки Pn+1, що знаходиться далі за потоком, з вихідною швидкістю транспортування Vout, незважаючи на зупинений стан. В цьому випадку валик 34b вихідного буферного механізму (далі також матиме назву "вихідний валик") піднімається вгору завдяки натягу стрічкоподібної заготовки 1, і, таким чином, стрічкоподібна заготовка 1 передається від петлі вихідного буферного механізму, як показано на фіг. 4А-4С. Отже, можна передавати стрічкоподібну заготовку 1 зі швидкістю транспортування Vout, що дорівнює розрахунковій швидкості V0, незалежно від зупину приводного валика 31b. З іншого боку, в цей час валик 34а вхідного буферного механізму (далі також матиме назву "вхідний валик"), який знаходиться в своїй верхній граничній позиції, опускається і накопичує стрічкоподібну заготовку 1, яка транспортується з попередньої позиції обробки Pn-1, у формі опуклої донизу петлі, натягуючи при цьому заготовку вниз, як показано на фіг. 4А-4С. Слід зазначити, що вхідний валик 34а також встановлено на коливному елементі 34, так само як і вихідний валик 34b. Тому опускання вхідного валика 34а відбувається одночасно і паралельно з підніманням вихідного валика 34b як протилежний йому рух, без жодної затримки руху. Тобто вхідний валик 34а опускається з тією самою швидкістю, з якою піднімається вихідний валик 34b, і ступінь його опускання дорівнює ступеню піднімання валика 34b. Отже, величина стрічкоподібної заготовки 1, накопиченої валиком 34а вхідного буферного механізму, стає рівною величині стрічкоподібної заготовки 1, переданої від валика 34b вихідного буферного механізму. В результаті, можна зробити вхідну швидкість транспортування Vin і вихідну швидкість транспортування Vout майже рівними; іншими словами, можна гарантовано досягти синхронізації між вхідною швидкістю транспортування Vin та вихідною швидкістю транспортування Vout. Слід зазначити, що, коли стан періодичного зупину скасовується, також скасовується 7 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 обмеження обертання приводного валика 31b, тобто обертання відновлюється і, таким чином, стрічкоподібна заготовка 1 у пресувальному пристрої 20 транспортується, доки не досягне наступної позиції періодичного зупину. Під час цього транспортування, однак, необхідно повертати коливний елемент 34 від стану, показаного на фіг. 4С, до початкового стану, показаного на фіг. 4А, у порядку підготовки до наступного періодичного зупину; таке повернення до початкового стану здійснюють, установлюючи швидкість транспортування V0 стрічкоподібної заготовки 1 в пресувальному пристрої 20 на режим періодичного транспортування. Конкретніше, при деблокуванні періодичного зупину приводний валик 31b знову починає обертатися, як показано на фіг. 5А. Отже, його швидкість обертання V в цей час стає більшою, ніж вхідна швидкість транспортування Vin та вихідна швидкість транспортування Vout. Відповідно, як показано на фіг. 5А-5С, стрічкоподібна заготовка 1 в пресувальному пристрої 20 транспортується зі швидкістю V, більшою ніж вхідна швидкість транспортування Vin та вихідна швидкість транспортування Vout. І тому кількість стрічкоподібної заготовки 1, переданої з вхідного валика 34а, стає більшою, ніж кількість стрічкоподібної заготовки 1, що надходить на вхідний валик 34а з вхідною швидкістю транспортування Vin, таким чином зменшуючи кількість заготовки на вхідному валику. В результаті, величина петлі на вхідному валику 34а зменшується, і вхідний валик 34а піднімається від своєї нижньої граничної позиції до своєї верхньої граничної позиції. З іншого боку, стрічкоподібна заготовка 1 передається з вихідного валика 34b, який знаходиться на своїй верхній граничній позиції, зі швидкістю транспортування Vout. Однак, оскільки стрічкоподібна заготовка 1 надходить на вихідний валик 34b зі швидкістю V, більшою за швидкість транспортування Vout, стрічкоподібна заготовка 1 надходить з надлишком. В результаті цього величина петлі на вихідному валику 34b збільшується, і вихідний валик 34b опускається зі своєї верхньої граничної позиції до своєї нижньої граничної позиції. Інакше кажучи, коливний елемент 34 здійснює коливальний рух, при якому вхідний валик 34а піднімається, а вихідний валик 34b опускається, і таким чином коливний елемент 34 повертається у вище описаний початковий стан. Як показано на фіг. 3, група датчиків 41, 42, 43 включає датчик 41 контролю пресувального руху пресувального пристрою 20; датчик 42 контролю обробної секції для контролю позиції обробної секції на стрічкоподібній заготовці 1; і датчик 43 контролю коливального руху коливного елемента 34. Датчик 41 контролю пресувального руху являє собою, наприклад, датчик положення, встановлений у верхній граничній позиції пуансона 21а, і який видає детектуючий сигнал кожного разу, коли пуансон 21а досягає своєї верхньої граничної позиції. Датчик 42 контролю обробної секції являє собою датчик, установлений безпосередньо перед пресувальним пристроєм 20 і який видає детектуючий сигнал кожного разу, коли виявляє позначку, що вказує позицію обробки (далі іменуватиметься як "позначка позиції обробки"), виконану на стрічкоподібній заготовці 1 із заданим кроком. Прикладом такого датчика є електровакуумний фотоелемент, що видає сигнал з інтенсивністю, яка відповідає кількості отриманого світла. Датчик 43 контролю коливального руху являє собою, наприклад, датчик положення, встановлений у нижній граничній позиції вихідного валика 34b коливного елемента 34, і цей датчик положення видає детектуючий сигнал, коли вихідний валик 34b досягає своєї нижньої граничної позиції. Слід зазначити, що дві позиції – верхня гранична позиція та нижня гранична позиція, яка знаходиться трохи нижче верхньої граничної позиції, установлені як нижні граничні позиції, і в цих позиціях розміщені відповідно датчики положення 43а, 43b. Керуючий пристрій являє собою відповідний контролер послідовності та/або комп'ютер і керує джерелами різних приводів, що відносяться до пристрою обробки 10, на основі результатів детектування, отриманих від вищеописаної групи датчиків 41, 42, 43. Конкретніше, керуючий пристрій керує пневмоциліндром, який приводить в дію пуансон 21а пресувального пристрою 20 таким чином, що той піднімається і опускається, і керує швидкістю обертання сервоприводу, який служить для приведення в дію приводного валика 31b. За допомогою вищеописаного пристрою для обробки 10 обертання приводного валика 31b дає можливість періодично транспортувати стрічкоподібну заготовку 1 в пресувальному пристрої 20 і здійснювати операцію пресування на стрічкоподібній заготовці 1 з відповідним кроком, зберігаючи при цьому швидкості транспортування Vin, Vout стрічкоподібної заготовки 1 на відповідних позиціях обробки Pn-1, Pn+1 перед пресувальним пристроєм 20 і позаду нього на рівні номінальної розрахункової швидкості V0. На фіг. 6 показана діаграма, що відображає швидкість обертання V приводного валика 31b. Горизонтальна вісь позначає час, а вертикальна вісь – швидкість (метри/секунду). Слід зазначити, що, оскільки транспортування стрічкоподібної заготовки 1 в пресувальному пристрої 20 керується приводним валиком 31b, вертикальна вісь на фіг. 6 також позначає швидкість 8 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 транспортування V стрічкоподібної заготовки в пресувальному пристрої 20. По-перше, у початковому стані, припускають, що вхідний валик 34а та вихідний валик 34b коливного елемента 34 розміщені відповідно у верхній граничній позиції та в нижній граничній позиції, як показано суцільними лініями на фіг. 3, і стрічкоподібна заготовка 1 у пресувальному пристрої 20 транспортується приводним валиком 31b з розрахунковою швидкістю V0, яка дорівнює вхідній швидкості транспортування Vin та вихідній швидкості транспортування Vout. Коли детектуючий сигнал, що означає виявлення позначки позиції обробки на стрічкоподібній заготовці 1, передається з датчика 42 контролю обробної секції в межах нормального діапазона А1 на фіг. 6, в якому здійснюється транспортування у початковому стані, то керуючий пристрій зупиняє обертання приводного валика 31b відповідно до заданої схеми уповільнення, як показано в діапазоні уповільнення А2 на фіг. 6, щоб таким чином періодично зупиняти транспортування стрічкоподібної заготовки 1 в пресувальному пристрої 20. Під час такого періодичного зупину А3 керуючий пристрій змушує пресувальний пристрій 20 здійснювати його пресувальний рух (фіг. 4В). Слід зазначити, що під час такого періодичного зупину А3 коливний елемент 34 здійснює свій коливальний рух від початкового стану (фіг. 4А) до протилежного стану (фіг. 4С), як описано вище (тобто вхідний валик 34а опускається, в той час коли вихідний валик 34b піднімається). Таким чином, можна отримувати стрічкоподібну заготовку 1, подану з позиції обробки Pn-1, що знаходиться попереду, з розрахунковою швидкістю V0 у розтягнутому стані і передавати стрічкоподібну заготовку 1 на позицію обробки Pn+1, що знаходиться далі за потоком, з розрахунковою швидкістю V0. Тому транспортування у відповідних позиціях обробки Pn-1, Pn+1 не переривається взагалі періодичним зупином. При отриманні від датчика 41 контролю пресувального руху сигналу про закінчення пресувального руху через деякий час керуючий пристрій відновлює обертання приводного валика 31b. В цей час, однак, як показано в діапазоні прискорення А4 на фіг. 6, керуючий пристрій збільшує швидкість обертання відповідно до заданої схеми прискорення до швидкості, більшої за розрахункову швидкість V0, щоб в результаті зробити цю швидкість більшою, ніж вхідна швидкість транспортування Vin та вихідна швидкість транспортування Vout, і щоб таким чином повернути коливний елемент 34 зі стану, показаному на фіг. 5А, назад у початковий стан, показаний на фіг. 5С, і підготуватися до періодичного зупину для наступного пресувального руху. Слід зазначити, що момент повернення коливного елемента в його початковий стан (фіг. 5С) визначається датчиком 43 контролю коливального руху. Про це далі детальніше. Безпосередньо перед поверненням у початковий стан вихідний валик 34b спочатку проходить позицію датчика 43а у верхній граничній позиції, і тому датчик 43а у верхній граничній позиції видає детектуючий сигнал. Потім, керуючий пристрій починає уповільнювати приводний валик 31b, як показано в діапазоні уповільнення А5 на фіг. 6. Далі, коли вихідний валик 34b досягає нижньої граничної позиції і датчик 43b в нижній граничній позиції видає детектуючий сигнал, керуючий пристрій установлює швидкість обертання приводного валика 31b на рівні розрахункової швидкості V0, чим завершує один цикл обробки. Після цього вищеописаний цикл обробки повторюється кожного разу, коли датчик 42 контролю обробної секції виявляє позначку позиції обробки на стрічкоподібній заготовці 1. ДРУГИЙ ВАРІАНТ На фіг. 7 показаний збоку пристрій для обробки 10а згідно з другим варіантом. В описаному вище першому варіанті транспортуванням стрічкоподібної заготовки 1 у пресувальному пристрої 20 керував приводний валик 31b. В другому варіанті транспортування керується оснащеним гальмом неприводним валиком 31d, передбаченим на місці приводного валика 31b, і приводним механізмом коливань 36 для ініціювання коливального руху коливного елемента 34. Слід зазначити, що ознаки, за винятком вищеописаної, є майже такими самими, що і в першому варіанті, тому їхнє пояснення не наводиться. Оснащений гальмом неприводний валик 31d включає неприводний валик 31d, установлений в тій самій позиції, що і приводний валик 31b, але замість нього, і гальмівний пристрій (не показаний), наприклад барабанного або дискового типу, для гальмування обертання неприводного валика 31d. Відповідно, коли гальмівний пристрій не працює, неприводний валик 31d обертається разом з транспортуванням стрічкоподібної заготовки 1, яка контактує з цим валиком, а коли гальмівний пристрій працює, зупиняється не тільки власне валик, а і контактуюча з ним стрічкоподібна заготовка 1 також зупиняється. Приводний механізм коливань 36 являє собою, наприклад, пневмоциліндр, в якому верхній кінець поршня 36а з'єднано з коливним елементом 34. Таким чином, в результаті подачі стисненого повітря із заданого джерела стисненого повітря в камеру пневмоциліндра через 9 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 відвідний клапан, наприклад соленоїдний, можна коливати коливний елемент 34 вгору і вниз в результаті висхідного/нисхідного руху поршня 36а. Неприводний валик 31d і приводний механізм коливань 36 керуються вищеописаним керуючим пристроєм і, отже, стрічкоподібна заготовка 1 періодично транспортується в пресувальному пристрої 20 наступним чином. Як і у першому варіанті, пояснення базується на припущенні, що пристрій для обробки 10а перебуває у початковому стані, показаному на фіг. 3. Конкретніше, вхідний валик 34а та вихідний валик 34b коливного елемента 34 розміщені відповідно у верхній граничній позиції та в нижній граничній позиції, як показано суцільними лініями на фіг. 7, і стрічкоподібна заготовка 1 у пресувальному пристрої 20 підтягується позицією обробки Pn+1, що знаходиться позаду пресувального пристрою 20, і таким чином транспортується з розрахунковою швидкістю V0, яка дорівнює вхідній швидкості транспортування Vin та вихідній швидкості транспортування Vout. Коли детектуючий сигнал, що означає виявлення позначки позиції обробки, передається з датчика 42 контролю обробної секції, здійснюючи при цьому транспортування у початковому стані, керуючий пристрій приводить в дію гальмівний механізм для обмеження та зупинки обертання неприводного валика 31d, відповідно до заданої схеми уповільнення, як показано в діапазоні уповільнення, щоб таким чином періодично зупиняти транспортування стрічкоподібної заготовки 1 в пресувальному пристрої 20. Під час такого періодичного зупину керуючий пристрій змушує пресувальний пристрій 20 здійснювати його пресувальний рух. Слід зазначити, що під час такого періодичного зупину циліндрична камера пневмоциліндра 36 відсікається від джерела стисненого повітря за допомогою відвідного клапана і відкривається в атмосферу, і, таким чином, коливний елемент 34 приводиться в стан, коли він може вільно коливатися навіть від найменшого навантаження. Отже, вихідний валик 34b коливного елемента 34 піднімається в результаті натягу стрічкоподібної заготовки 1 і піднімається, тоді як вхідний валик 34а здійснює протилежний рух і опускається. Інакше кажучи, коливний елемент 34 здійснює свій коливальний рух від початкового стану, показаного суцільними лініями на фіг. 7, до протилежного стану, показаного штрих-пунктирними лініями. Таким чином, коливний елемент 34 може досягати стрічкоподібної заготовки 1, поданої з позиції обробки Pn-1, що знаходиться попереду, з вхідною швидкістю транспортування Vin у розтягнутому стані і передавати стрічкоподібну заготовку 1 на позицію обробки Pn+1, що знаходиться далі за потоком, з вихідною швидкістю транспортування Vout. Тому транспортування у відповідних позиціях обробки Pn-1, Pn+1 не переривається взагалі періодичним зупином. Далі, при отриманні від датчика 41 контролю пресувального руху сигналу про закінчення пресувального руху керуючий пристрій деблокує гальмо на неприводному валику 31d (тобто скасовує обмеження обертання). Неприводний валик 31d починає обертатися разом зі стрічкоподібною заготовкою 1, транспортованою в результаті підтягування позицією обробки Pn+1, що знаходиться далі за потоком. Під час цього транспортування, однак, необхідно повертати коливний елемент 34 до початкового стану, позначеного суцільними лініями (тобто до стану, в якому вхідний валик 34а перебуває у верхній граничній позиції, а вихідний валик 34b – в нижній граничній позиції) у порядку підготовки до наступного періодичного зупину. Для цього керуючий пристрій включає відвідний клапан і подає стиснене повітря із джерела стисненого повітря в циліндричну камеру пневмоциліндра 36, таким чином витягуючи поршень 36а пневмоциліндра 36 і коливаючи коливний елемент 34, тобто піднімаючи вхідний валик 34а і опускаючи вихідний валик 34b. Слід зазначити, що момент повернення коливного елемента в його початковий стан визначається датчиком 43 контролю коливального руху. Про це далі детальніше. Безпосередньо перед поверненням у початковий стан вихідний валик 34b спочатку проходить позицію датчика 43а у верхній граничній позиції. Тому, коли датчик 43а у верхній граничній позиції видає детектуючий сигнал, керуючий пристрій спочатку починає уповільнювати витягування поршня 36а пневмоциліндра 36. Потім, коли вихідний валик 34b досягає нижньої граничної позиції і датчик 43b в нижній граничній позиції видає детектуючий сигнал, керуючий пристрій зупиняє витягування поршня 36а пневмоциліндра 36, чим завершує один цикл обробки. В даному випадку, вищеописаний другий варіант використовує оснащений гальмом неприводний валик 31d для періодичного зупину стрічкоподібної заготовки 1 і деблокування його. Замість цього можна використовувати простий неприводний валик (ведений валик) без гальмівного механізму. В такому варіанті, однак, виникає необхідність в застосуванні окремого механізму для обмеження руху та зупину стрічкоподібної заготовки 1. Прикладом такого механізму може бути затискний механізм, установлений безпосередньо позаду неприводного 10 UA 101486 C2 5 10 15 20 25 30 35 40 45 валика і який включає пару верхніх і нижніх затискних елементів, установлених таким чином, що вони можуть затискати стрічкоподібну заготовку 1 зверху і знизу. При зупині транспортування стрічкоподібної заготовки 1, пара затискних елементів рухається назустріч один одному і затискає стрічкоподібну заготовку 1, тим самим обмежуючи рух за потоком стрічкоподібної заготовки 1. І навпаки, при відновленні транспортування стрічкоподібної заготовки 1, затискні елементи рухаються у протилежних напрямках один від одного і, таким чином, деблокують затиснутий стан стріскоподібної заготовки 1 і в результаті скасовують обмеження руху стрічкоподібної заготовки 1. ІНШІ ВАРІАНТИ Даний винахід не обмежується вищеописаним варіантами і можливі модифікації, наприклад такі, що описані нижче. У попередніх варіантах як способи повернення коливного елемента 34 у початковий стан описано приклад, в якому приводний валик 31b обертається швидко, і приклад, в якому коливний елемент 34 рухається за допомогою пневмоциліндра 36. Однак даний винахід не обмежується цим і можна, наприклад застосовувати кулачковий механізм, наприклад дисковий кулачок, для повернення коливного елемента 34 у початковий стан. У попередніх варіантах показана конфігурація, в якій вхідний валик 34а, що виконує функцію вхідного буферного механізму, і вихідний валик 34b, що виконує функцію вихідного буферного механізму, з'єднані коливним елементом 34 в один вузол. Даний винахід не обмежується цим, оскільки ці два елементи здійснюють протилежні рухи, будучи кінематично зв'язаними один з одним. Тобто ці два елементи не повинні бути з'єднані разом коливним елементом 34. Наприклад, вхідний валик 34а і вихідний валик 34b можуть бути сконфігуровані таким чином, щоб спрямовуватися зворотно-поступально у напрямку вгору/вниз відповідно, наприклад, відповідними напрямними штангами, і щоб вхідний валик 34а і вихідний валик 34b могли підніматися/опускатися вгору і вниз за допомогою приводу, наприклад пневмоциліндра. Однак зрозуміло, що коли вхідний валик 34а і вихідний валик 34b рухаються у напрямку вгору/вниз, ними керують так, щоб вони рухалися кінематично зв'язаними один з одним, тобто рухалися у протилежних напрямках з однаковою швидкістю. У попередніх варіантах конкретно не описані матеріали для стрічкоподібної заготовки 1. Однак прийнятний будь-який стрічкоподібний елемент помірної гнучкості, і прикладами такого елемента можуть бути неткані матеріали, ткані матеріали, листи і плівкоподібні елементи. Матеріалами для них можуть бути смоли, наприклад синтетичні, і целюлозна маса. У попередніх варіантах як приклад операції, виконуваної на стрічкоподібній заготовці 1, описане пресування. Однак даний винахід не обмежується такої операцією і, наприклад, такою операцією може бути тиснення для нанесення рельєфного малюнку шляхом пресування штампами і зварювання для з'єднання розплавом стрічкоподібної заготовки 1. У попередніх варіантах на коливному елементі 34 передбачено один вхідний валик 34а і один вихідний валик 34b для утворення, таким чином, однієї опуклої донизу петлі на кожному валику. Однак можна збільшити кількість петель до двох або більше. Наприклад, як показано на фіг. 8, можна утворювати дві зигзагоподібні петлі стрічкоподібної заготовки 1, установивши на коливному елементі 34 два вхідні валики 34а і два вихідні валики 34b, передбачивши при цьому відповідні нерухомі валики 35 (валики, нерухомо закріплені в заданій позиції) між вхідними валиками 34а, 34а та між вихідними валиками 34b, 34b. Слід зазначити, що збільшення кількості петель до двох або більше дає можливість зменшити величину амплітуди коливання коливного елемента 34 порівняно з варіантом з однією петлею, що дає можливість зменшити швидкість коливання і завдяки цьому зменшити удар при вертикальному реверсуванні коливального руху. 50 ФОРМУЛА ВИНАХОДУ 55 60 1. Пристрій для обробки стрічкоподібної заготовки, що безперервно транспортується в заданому напрямку з періодичним її зупиненням та обробкою в певній позиції обробки, який включає: обробну секцію, встановлену на позиції обробки, яка здійснює обробку заготовки під час зупинення заготовки; вхідний буферний механізм, який розташований перед обробною секцією в заданому напрямку і може накопичувати заготовку, транспортовану з вхідного боку; 11 UA 101486 C2 5 10 15 20 25 30 35 40 45 50 55 60 вихідний буферний механізм, який розташований за обробною секцією в заданому напрямку і може накопичувати заготовку, яку було оброблено і яка має бути транспортована далі за потоком; приводний валик, який розташований позаду в заданому напрямку відносно вхідного буферного механізму і попереду в заданому напрямку відносно обробної секції, який подає заготовку, накопичену вхідним буферним механізмом, до обробної секції, і який приводиться в обертання за допомогою приводного пристрою, при цьому приводний валик виконаний з можливістю в результаті припинення обертання зупиняти заготовку в заданій позиції обробки і одночасно зменшувати ступінь накопичення заготовки, накопиченої вихідним буферним механізмом, і збільшувати ступінь накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що зменшення ступеня накопичення вихідного буферного механізму і збільшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному; приводний валик виконаний з можливістю в результаті відновлення обертання деблокувати зупинення заготовки і одночасно збільшувати ступінь накопичування заготовки, накопиченої вихідним буферним механізмом, і зменшувати ступінь накопичення заготовки, накопиченої вхідним буферним механізмом, таким чином, що збільшення ступеня накопичення вихідного буферного механізму і зменшення ступеня накопичення вхідного буферного механізму дорівнюють одне одному; а між обробною секцією і вихідним буферним механізмом на лінії прокочування PL розташований валик, який є веденим. 2. Пристрій для обробки за п. 1, який відрізняється тим, що додатково включає: притискний валик, установлений з можливістю притискатися до зовнішньої периферії приводного валика, при цьому заготовка транспортується між приводним валиком і притискним валиком. 3. Пристрій для обробки за п. 1 або 2, який відрізняється тим, що вхідний буферний механізм виконаний з можливістю накопичувати заготовку, транспортовану з попередньої позиції, шляхом утворення петлі із заготовки у перетинаючому напрямку, що перетинається із заданим напрямком, а вихідний буферний механізм виконаний з можливістю накопичувати заготовку, яку оброблено і яку треба транспортувати до наступної позиції, шляхом утворення петлі з обробленої заготовки у згаданому перетинаючому напрямку. 4. Пристрій для обробки за п. 3, який відрізняється тим, що перетинаючий напрямок є перпендикулярним заданому напрямку. 5. Пристрій для обробки за п. 3 або 4, який відрізняється тим, що вхідний буферний механізм включає вхідний валик, що встановлений з можливістю коливального руху у перетинаючому напрямку і утворювання петлі в результаті намотування на нього заготовки; вихідний буферний механізм включає вихідний валик, що встановлений з можливістю коливального руху у перетинаючому напрямку і утворювання петлі в результаті намотування на нього заготовки; а вхідний і вихідний валики кінематично зв'язані один з одним і встановлені з можливістю рухатися у перетинаючому напрямку у протилежних напрямках один від одного з однаковою швидкістю. 6. Пристрій для обробки за п. 5, який відрізняється тим, що додатково включає коливний елемент, встановлений з можливістю коливатися навколо заданої осі, при цьому і вхідний валик, і вихідний валик установлені на цьому коливному елементі, а згадана вісь розташована посередині між позицією, де встановлено вхідний валик, і позицією, де встановлено вихідний валик. 7. Пристрій для обробки за п. 6, який відрізняється тим, що вхідний буферний механізм включає ряд вхідних валиків для утворення петлі заготовки в результаті намотування заготовки у зигзагоподібній формі на ці вхідні валики, а вихідний буферний механізм включає ряд вихідних валиків для утворення петлі заготовки в результаті намотування обробленої заготовки у зигзагоподібній формі на ці вихідні валики. 8. Пристрій для обробки за будь-яким з пунктів 1-7, який відрізняється тим, що рух для збільшення ступеня накопичення вихідного буферного механізму і рух для зменшення ступеня накопичення вхідного буферного механізму, здійснюваного при деблокуванні зупинення заготовки, здійснюються шляхом збільшення швидкості транспортування, з якою заготовка транспортується між вхідним і вихідним буферними механізмами, порівняно як зі швидкістю транспортування, з якою заготовка транспортується перед вхідним буферним механізмом, так і зі швидкістю, з якою оброблювана заготовка транспортується за вихідним буферним механізмом. 12 UA 101486 C2 13 UA 101486 C2 14 UA 101486 C2 5 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюProcessing apparatus

Автори англійськоюKameda, Noritomo

Назва патенту російськоюУстройство для обработки

Автори російськоюКамеда Норитомо

МПК / Мітки

МПК: B65H 23/00, B65H 20/00, A61F 5/44

Код посилання

<a href="https://ua.patents.su/17-101486-pristrijj-dlya-obrobki.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки</a>

Попередній патент: Пристрій та спосіб обробки даних

Наступний патент: Препарат гуманізованого b-ly1 антитіла

Випадковий патент: Спосіб одержання циталопраму (варіанти), s-циталопраму, проміжні кетони та спосіб одержання рацемічних сполук