Спосіб виготовлення бруса трубчастого із композитного матеріалу, брус трубчастий із композитного матеріалу і шнековий екструдер для виготовлення бруса трубчастого із композитного матеріалу

Номер патенту: 102976

Опубліковано: 27.08.2013

Автори: Семеновський Олександр Анатолійович, Діденко Ігор Миколайович, Семеновський Анатолій Якимович, Семенівський Павло Анатолійович

Формула / Реферат

1. Спосіб виготовлення бруса трубчастого із замкнутим багатокутним поперечним перерізом із композитного матеріалу, який містить щонайменше один наповнювач і щонайменше одну зв'язуючу речовину, причому наповнювач містить частинки і/або волокна рослинного походження, такі як стовчений і/або подрібнений деревинний матеріал з відходів деревини у вигляді стружки, шматків і трісок, причому зв'язуюча речовина містить термореактивну смолу, методом безперервної екструзії композитного матеріалу крізь формувальний канал шнекового екструдера, що включає стадію завантаження композитного матеріалу, стадію формування і стадію теплової обробки, який відрізняється тим, що вміст термореактивної смоли у композитному матеріалі становить від 2 мас. % до 15 мас. % абсолютно сухої смоли, відносно маси абсолютно сухого наповнювача, а також тим, що

у зоні завантаження (А) шнекового екструдера здійснюють завантаження попередньо підготовленого композитного матеріалу та додатково здійснюють попереднє ущільнення композитного матеріалу;

у зоні ущільнення (В) шнекового екструдера здійснюють ущільнення композитного матеріалу до заданої щільності і формування заданого багатокутного поперечного перерізу і структури бруса трубчастого внутрішніми поверхнями формувального каналу з одночасним утворенням круглого внутрішнього наскрізного осьового каналу із щонайменше одним суцільним ребром у вигляді щонайменше однієї гвинтової або спіральної лінії за допомогою шнека із щонайменше однією гвинтовою лінією;

у зоні термообробки (С) шнекового екструдера здійснюють поліконденсацію звязуючої термореактивної смоли шляхом нагрівання з наступним твердінням композитного матеріалу в формувальному каналі шнекового екструдера зі сталим профілем внутрішніх поверхонь та сталим діаметром тіла шнека, сталим діаметром і кроком витків щонайменше однієї гвинтової лінії шнека з одержанням бруса трубчастого із заданою формою поперечного перерізу і щільністю стінки від приблизно 600 кг/м3 до 1100 кг/м3.

2. Спосіб за п. 1, який відрізняється тим, що використовують щонайменше одну термореактивну смолу, вибрану з групи, до якої входять карбамідоформальдегідні смоли, фенолоформальдегідні смоли, меламіноформальдегідні смоли, карбамідомеламіноформальдегідні смоли і/або поліефірні смоли.

3. Спосіб за будь-яким із пп. 1-2, який відрізняється тим, що наповнювач складається із частинок і трісок деревини з такими розмірами: товщина 0,2-0,5 мм, ширина 0,5-5 мм і довжина 5-20 мм із додаванням тирси і деревинного пилу, вміст яких не перевищує 20 мас. %.

4. Спосіб за будь-яким із пп. 1 або 3, який відрізняється тим, що щонайменше одну зв'язуючу речовину вводять у наповнювач крапельним методом, шляхом її розподілу по поверхні частинок наповнювача, переважно шляхом її розпилення у вигляді крапель.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що під час

завантаження композитного матеріалу використовують гравітаційну подачу.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що до складу наповнювача вводять коротковолокнистий матеріал рослинного походження, переважно целюлозні волокна і/або природні волокна, і/або волокна, одержані з природних мінералів, переважно базальтові або скляні волокна.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що до складу композитного матеріалу додатково вводять щонайменше одну речовину, вибрану з групи, до якої входять каталізатори, гідрофобні добавки, асептичні добавки, антифрикційні добавки і/або антипірени.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що у зоні ущільнення (В) композитний матеріал підігрівають до температури від приблизно 60 °C до 100 °C, а у зоні термообробки (С) композитний матеріал нагрівають до температури від приблизно 100 °C до 200 °C.

9. Спосіб за п. 1, який відрізняється тим, що ущільнення композитного матеріалу здійснюють шляхом поступового зменшення кроку витків (7) гвинтової лінії шнека (2) щонайменше на деякій ділянці, переважно на всій протяжності зони завантаження (А) і/або зони ущільнення (В) у напрямку руху композитного матеріалу під час екструзії.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що ущільнення композитного матеріалу шляхом пресування здійснюють у зоні ущільнення (В) формувального каналу (6) у напрямі, перпендикулярному до напряму руху композитного матеріалу під час екструзії, і в поздовжньому напрямі, паралельному руху композитного матеріалу під час екструзії.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що ущільнення у поперечному напрямі та у поздовжньому напрямі здійснюють щонайменше частково одночасно на одній і тій же ділянці зони ущільнення (В).

12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що композитний матеріал ущільнюють у поздовжньому напрямі зі ступенем ущільнення від приблизно 1,5 до 2,5 відносно його початкової щільності на вході зони ущільнення (В) з одночасним нагріванням до температури від приблизно 30 до 60 °C і ущільнюють композитний матеріал в поперечному напрямку зі ступенем ущільнення від приблизно 2 до 4 відносно початкової щільності з одночасним нагріванням до температури, що не перевищує 100 °C.

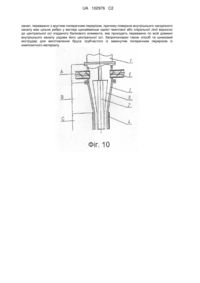

13. Брус трубчастий із замкнутим багатокутним поперечним перерізом, виготовлений способом за будь-яким із пп. 1-12 із композитного матеріалу, який містить щонайменше один наповнювач і щонайменше одну зв'язуючу речовину, зокрема термореактивну смолу, причому наповнювач містить частинки і/або волокна рослинного походження, переважно стовчений і/або подрібнений деревинний матеріал з відходів деревини у вигляді стружки, шматків і трісок, який відрізняється тим, що вміст термореактивної смоли у композитному матеріалі становить від 2 мас. % до 15мас. % абсолютно сухої смоли відносно маси абсолютно сухого наповнювача, причому кінцевий брус трубчастий має бажану зовнішню форму і бажану щільність стінки від приблизно 600 кг/м3 до 1100кг/м3, переважно від 800 кг/м3 до 1000 кг/м3, і причому брус трубчастий (10) має головним чином довгасту форму і має центральний наскрізний отвір (20), який утворює внутрішній наскрізний канал з круглим поперечним перерізом, причому поверхня внутрішнього наскрізного каналу має щонайменше одне суцільне ребро у вигляді щонайменше однієї гвинтової або спіральної лінії (40) відносно центральної осі внутрішнього каналу, яке проходить по всій довжині внутрішнього каналу бруса трубчастого.

14. Брус трубчастий за п. 13, який відрізняється тим, що площа поперечного перерізу внутрішнього наскрізного отвору становить від приблизно 30 % до приблизно 80 % загальної площі поперечного перерізу бруса трубчастого.

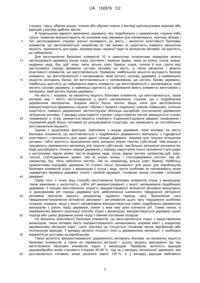

15. Шнековий екструдер для виготовлення бруса трубчастого із замкнутим багатокутним поперечним перерізом із композитного матеріалу, який містить щонайменше один наповнювач і щонайменше одну зв'язуючу речовину, причому наповнювач містить частинки і/або волокна рослинного походження, такі як стовчений і/або подрібнений деревинний матеріал з відходів деревини у вигляді стружки, шматків і трісок, і причому щонайменше одна зв'язуюча речовина містить термореактивну смолу, причому шнековий екструдер має станину, у якій розташований оточений зовнішнім корпусом (3) внутрішній формувальний канал (6), всередині якого закріплений з можливістю обертання і розташований вздовж його центральної осі обертальний шнек (2) приєднаний одним своїм кінцем до привідного вузла (1), причому у корпусі (3) розміщені нагрівачі (4), який відрізняється тим, що поверхня формувального каналу (6) має формоутворюючі ребра, які проходять уздовж всієї довжини формувального каналу (6) та надають формувальному каналу екструдера багатокутну форму, а також тим, що у зоні ущільнення (В) формувальний канал (6), поперечний переріз якого має багатокутну форму, поступово звужується у напрямі екструзії до заданого значення, а також тим, що щонайменше на частині зони ущільнення (В) діаметр шнека (2) поступово зменшується до заданого значення у напрямі руху композитного матеріалу під час екструзії, а також тим, що крок витків (7) щонайменше однієї гвинтової лінії шнека (2) щонайменше на певних ділянках зони ущільнення (В) поступово зменшується до заданого значення у напрямі руху композитного матеріалу під час екструзії, а також тим, що у зоні термообробки (С) поперечний багатокутний переріз формувального каналу (6), діаметр тіла шнека, діаметр гвинтової лінії шнека (2) і крок витків (7) гвинтової лінії шнека залишаються сталими відповідно до форми готового бруса трубчастого.

16. Шнековий екструдер за п. 15, який відрізняється тим, що щонайменше на певних ділянках зони завантаження (А) крок витків (7) гвинтової лінії шнека (2) є змінним, зокрема поступово зменшується у напрямі руху композитного матеріалу під час екструзії.

17. Шнековий екструдер за будь-яким із попередніх пунктів, який відрізняється тим, що шнек (2) оснащений охолоджувальними і/або нагрівальними засобами.

18. Шнековий екструдер за будь-яким із попередніх пунктів, який відрізняється тим,

що містить щонайменше один живильник (5).

Текст

Реферат: Запропоновано балковий елемент із замкнутим поперечним перерізом, зокрема у вигляді бруса трубчастого, виготовлений з композитного матеріалу, який містить стовчений і/або подрібнений наповнювач, головним чином деревинну стружку та частки, і термореактивну смолу, причому згаданий балковий елемент має в основному поздовжню форму і його поперечний переріз має форму будь-якого багатокутника або круглу, або овальну форму і/або довільну несиметричну форму, переважно має виступи і/або канавки на своїй зовнішній поверхні, і, крім цього, згаданий балковий елемент має центральний наскрізний отвір, який утворює внутрішній наскрізний UA 102976 C2 (12) UA 102976 C2 канал, переважно з круглим поперечним перерізом, причому поверхня внутрішнього наскрізного каналу має цільне ребро у вигляді щонайменше однієї гвинтової або спіральної лінії відносно до центральної осі згаданого балкового елемента, яке проходить переважно по всій довжині внутрішнього каналу уздовж його центральної осі. Запропоновані також спосіб та шнековий екструдер для виготовлення бруса трубчастого із замкнутим поперечним перерізом із композитного матеріалу. UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область винаходу Представлений винахід відноситься до способу виготовлення балкових елементів із замкнутим поперечним перерізом, головним чином порожнистих балок, таких як трубчасті балки, з композитного матеріалу, який містить наповнювач, переважно частки природного матеріалу або природний волокнистий матеріал, у тому числі матеріал на основі деревинної стружки і/або стовченого або подрібненого деревинного матеріалу, з використанням способу безперервної екструзії. Представлений винахід стосується також балкового елемента із замкнутим поперечним перерізом, виготовленим цим способом, і екструзійного пристрою для виготовлення, зокрема способом безперервної екструзії, балкових елементів із замкнутим поперечним перерізом з композитного матеріалу, який містить частки природного матеріалу або природний волокнистий матеріал, переважно стовчений і/або подрібнений деревинний матеріал. Балкові елементи, що виготовляються способом згідно з винаходом, застосовуються як конструкційні елементи у виробництві пакувальних засобів, меблів або у будівництві, у тому числі в якості несучих конструкційних елементів для будівництва, наприклад при зведенні споруджень невеликої поверховості, а також при проведенні обробних і ремонтних робіт. Рівень техніки Відоме виготовлення різного виду елементів, які застосовуються у будівництві цивільних споруд та будівельній промисловості, і у яких використовуються деревинні матеріали, такі як стовчений і/або подрібнений деревинний матеріал у вигляді трісок, стружки різного розміру і шматків або часток деревини, а також деревинного пилу, який зазвичай є відходами з обробки або переробки деревини або виробництва дерев'яних виробів, таких як меблі, обробні плити, облицювальні плити і т.п. Відомі елементи, що виготовляються промисловим способом з деревинних трісок, стружки та інших відходів деревини, загалом є плоскими і мають форму плит, таких як деревинностружкові плити, деревинноволокнисті плити, фанера, плити OSB або LSL і елементів, що складаються з них, у тому числі балок, виготовлених зі склеєних між собою шарами шматків шпону. В рівні техніки зазвичай відомі способи виготовлення транспортних піддонів, які містять профільні елементи з відходів деревини. У промисловій практиці зазвичай такими способами як формувальна екструзії або пресування у формах виготовляються елементи з плоским профілем, зазвичай плити або піддони. Приміром, в патенті JP2008255280A описується спосіб, яким екструдують композитний матеріал, який містить 51-70 мас. % деревинних часток, зазвичай трісок, стружки або інших дрібних частинок та волокон рослинного походження і деревинного пилу, змішаних з 5-15 мас. % порошкового тальку і необов'язково з не більше ніж 1-5 мас. % інших добавок та з 20-45 мас. % синтетичної смоли як зв'язуючої речовини. Такий композитний матеріал впорскують у форму і пресують за допомогою штампа. Згідно з іншим відомим рішенням, способом формувальної екструзії виготовляють плоскі профільні елементи з матеріалу, до складу якого входять деревинні відходи у вигляді дрібних деревинних часток та термореактивна зв'язуюча речовина, такі як профільні елементи для виготовлення транспортних піддонів згідно з патентом US 4559195. У цьому рішенні, композитний матеріал вводять у відкриту плоску форму шляхом упорскування,а потім піддають ущільненню з різним тиском для створення на поверхні екструдованої плити виступаючих ребер. Далі здійснюють тверднення екструдованого виробу. З патенту DE3321307A також відоме виготовлення шляхом формувального пресування профільних елементів у вигляді фасонних профілів, наприклад двотаврових балок. Жоден з вищеописаних відомих в рівні техніки способів виготовлення не дозволяє виготовляти просторові балкові елементи із замкнутим поперечним перерізом або замкнутим профілем, тобто елементи з центральним отвором/каналом, що проходить вздовж центральної осі по усій їх довжині, наприклад порожнисті трубчасті балки. Були спроби виготовлення порожнистих елементів із замкнутим поперечним перерізом з подрібнених або стовчених деревинних відходів, зазвичай трісок і часток різного розміру, таких як поздовжні трубчасті балки, які мають різні форми зовнішнього профілю, такі як круглу або багатокутну, з круглим наскрізним центральним отвором. Однак, ці спроби завершилися на етапі дослідно-конструкторських робіт. Трубчасті балки такого виду намагалися виготовляти шляхом безперервної екструзії на шнековому екструдері відповідної конструкції, однак, не були отримані задовільні результати ні відносно якості і міцності одержаних балок, ні також відносно безперервності і продуктивності процесу виготовлення. Тому, до цих пір жодне із згаданих рішень не подолало етап експериментів і не була розроблена промислова технологія їхнього виготовлення. Ці відомі експериментальні рішення були, приміром, описані в публікаціях патентів SU281811, SU1110061A, SU1562147A1, SU914321, SU415169, SU912536, SU1172716A, SU577136, SU11213237A. Композитний матеріал, який містить деревинні тріски різної форми і 1 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 розмірів, перемішані з термореактивною зв'язуючою речовиною, екструдують у шнековому екструдері, причому згаданий композитний матеріал подають в екструзійний канал шнекового екструдера. У каналі по центру розташований обертальний шнек сталого діаметра по всій його довжині з витками гвинтової лінії, розташованими по усій його зовнішній поверхні. Згаданий композитний матеріал екструдують спершу пресуючи або ущільнюючи його в умовах високої температури і тиску в зоні екструзійного каналу зі стінками, збіжними в напрямі екструзії, тобто поперечний переріз якого в цій зоні зменшується, і далі здійснюють тверднення сформованого композитного матеріалу в зоні екструзійного каналу з незмінним поперечним перерізом шляхом підігріву його до температури тверднення. У вищезазначених патентних публікаціях, композитний матеріал подають у зону завантаження екструдера шляхом подачі його до засипної лійки і далі розподіляють його за допомогою розподільних пристроїв різної конструкції. Його можна також подавати збоку за допомогою єдиного живильного шнека, взаємодіючого з розподільним пристроєм у вигляді обертового диска. У корпусі екструдера, поруч з екструзійним каналом, розташовані нагрівальні вузли. Для одержання належного ступеня ущільнення або для пресування екструдованого композитного матеріалу до відповідного рівня щільності, в зоні ущільнення за ділянкою екструзійного каналу з поперечним перерізом, який звужується, встановлені інші засоби так, що формується ділянка екструзійного каналу зі сталим поперечним перерізом, але яка має змінний крок гвинтової лінії, який зменшується в напрямі екструзії. В іншому варіанті виконання, окрім того, висота витків гвинтової лінії зменшується в напрямі екструзії. Як згадано вище, жодне з описаних рішень не приводить до задовільних технічних результатів і не було впроваджено у виробництво. В документі US 4797242 описується спосіб і пристрій для формування труби з термореактивної смоли, у якому формують термореактивну смолу з наповнювачем, який містить волокна, на гладкій ділянці в передній секції шнека екструдера до такої міри, щоб смола після екструзії з контейнера була здатна зберігати свою форму, при цьому вміст наповнювача складає 20-80 % кінцевого формованого продукту. З документа US 3932086 відомий екструдер розплаву, у якому матеріал, зокрема, термореактивна смола подається шнеком шляхом формування сполучного каналу, який дозволяє формувати зворотний потік розплавленого матеріалу в горловині каналу екструдера, у якому середня частина горловини екструдера, шнек і контейнер звужуються, і у якому тістоподібний розплавлений матеріал екструдується з екструзійного випускного отвору. В патенті Au 18,580/70 описуються екструдовані вироби для різних застосувань у такій формі як труби, бруски, пластини, листи, блоки і так далі, і спосіб їх виготовлення. Вироби екструдуються за допомогою екструзійної машини, яка має контейнер, утримуваний нагрітим і оснащений фільєрою, з матеріалу, який містить принаймні один матеріал, який є відходами, такий як деревинна стружка, тирса, бамбукова стружка, макулатура, та інші відходи природного походження, які змішуються з однією або більшою кількістю придатних синтетичних смол, які служать зв'язуючою речовиною, зокрема термореактивною смолою, яка складає 10-50 об. %. Патент US 3613162 описує пристрій для формування гвинтових пластикових труб, у якому пластичний полімер екструдується по обертальній оправці у фільєрі, яка розташована на бочці екструдера, у якому втулка фільєри охоплює кінець оправки, при цьому втулка фільєри обертається в унісон з оправкою в напрямі, протилежному до напряму, у якому гвинтова лінія на оправці і, відповідно, на втулці подає екструдат. З документа JP 61041521 відомий спосіб виконання малюнку на поверхні формованого виробу, у якому передній кінець випускного отвору для смоли має виступ, який проходить в напрямі до осі шнека екструдера. Термореактивна смола у розплавленому стані подається за допомогою кінчика витка шнека по гвинтовій траєкторії до гладкої ділянки шнека, на якій розплавлена смола формується до такого ступеня, що після екструзії вона зберігає свою форму при забезпеченні пристроєм для створення протитиску належного протитиску. Короткий опис винаходу Технічною задачею, яка вирішується представленим винаходом, є надання промислового способу виготовлення балкових елементів із замкнутим поперечним перерізом, таких як конструкційні елементи, з мінімально можливою матеріалоємністю за допомогою безперервної екструзії композитного матеріалу, який містить стовчений і/або подрібнений деревинний матеріал, з використанням екструзійного шнекового пристрою, що забезпечував би одержання балкових елементів з однорідною зовнішньою поверхнею, а також, гарною механічною міцністю і стабільними фізичними властивостями. У той же час, забезпечується економічна вигода і ефективність такого способу в умовах промислового виробництва продуктів. 2 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 Іншою задачею винаходу є надання екструзійного пристрою для безперервного виготовлення профільних балкових елементів із замкнутим поперечним перерізом в умовах промислового виробництва, а також надання профільних балкових елементів із замкнутим поперечним перерізом, які мають будь-яку бажану форму зовнішньої поверхні і поперечний переріз зовнішнього профілю у формі довільного багатокутника або у формі" кільця з наскрізним осьовим центральним отвором. В одному аспекті винаходу надається спосіб виготовлення балкових елементів із замкнутим поперечним перерізом, головним чином трубчастих балок, з композитного матеріалу, який містить щонайменше наповнювач і щонайменше одну зв'язуючу речовину, де наповнювач містить частки і/або волокна природного походження, зокрема стовчений і/або подрібнений деревинний матеріал з відходів деревини, а щонайменше одна зв'язуюча речовина містить термореактивну смолу, причому у способі здійснюють безперервну екструзію приготованого композитного матеріалу за допомогою екструзійного пристрою, такого як шнековий екструдер, який має формувальний канал і розташований у цьому каналі обертальний шнек, причому у згаданому способі безперервно один за іншим здійснюють наступні етапи обробки, такі як завантаження, ущільнення і формування згаданого композитного матеріалу, при цьому згаданий композитний матеріал ущільнюють шляхом пресування до наперед встановленої щільності і формують з одержанням необхідної форми та здійснюють термообробку, при цьому фіксують згадану форму і розмір згаданого балкового елемента і йому надають бажаної твердості. Згаданий композитний матеріал після завантаження в екструдер у згаданій зоні завантаження переміщають уздовж формувального каналу цього екструдера і піддають ущільненню в зоні ущільнення згаданого екструдера за допомогою зменшення об'єму простору згаданого каналу, утвореного між витками гвинтової лінії згаданого шнека, і/або за допомогою зменшення об'єму, утвореного між поверхнею шнека і поверхнею формувального каналу. Інший аспект винаходу стосується балкового елемента із замкнутим поперечним перерізом, головним чином у вигляді трубчастої балки, який виготовлений вищепредставленим способом і містить стовчений і/або подрібнений наповнювач, головним чином дерев'яну стружку і деревинні частки та термореактивну смолу, причому згаданий балковий елемент головним чином має видовжену форму, а поперечний переріз його зовнішнього профілю має довільну багатокутну форму, або круглу або овальну форму і/або будь-яку несиметричну форму, переважно має виступи і/або виїмки, розташовані на його зовнішній поверхні, і, крім цього, згаданий балковий елемент має наскрізний центральний отвір, що утворює внутрішній наскрізний канал, переважно круглий в поперечному перерізі, причому поверхня внутрішнього наскрізного каналу має цільне ребро у формі щонайменше однієї гвинтової або спіральної лінії. В ще іншому аспекту представленого винаходу надається екструзійний пристрій для виготовлення згаданих балкових елементів із замкнутим поперечним перерізом з композитного матеріалу, який містить щонайменше одну зв'язуючу речовину і наповнювач, який містить частки природного походження, зокрема дерев'яну стружку і/або коротковолокнистий матеріал, причому пристрій має станину, у якій розташований оточений зовнішнім корпусом поздовжній внутрішній формувальний канал, усередині якого встановлений обертальний шнек, який утримується з можливістю обертання і розміщений по центру вздовж центральної осі формувального каналу, при цьому шнек має на своїй зовнішній поверхні витки, розташовані уздовж щонайменше однієї гвинтової лінії, при цьому згаданий шнек з'єднаний одним своїм кінцем з приводним вузлом і, крім цього, у корпусі пристрою розташовані нагрівальні засоби. Згаданий екструзійний пристрій містить розташовані послідовно зони обробки, зону завантаження, зону ущільнення і зону термообробки. У згаданій зоні ущільнення, щонайменше на певній ділянці, об'єм простору формувального каналу між згаданими витками гвинтової лінії шнека зменшується і/або зменшується об'єм простору між поверхнею шнека і поверхнею формувального каналу. Крім цього, згаданий пристрій оснащений щонайменше двома або більшою кількістю живильників, які подають композитний матеріал у згадану зону завантаження. Подальші аспекти і варіанти виконання представленого винаходу будуть зрозумілі з наступного детального опису і креслень. Короткий опис креслень Винахід, представлений у варіантах виконання, буде ілюструватися і описуватися далі з посиланням на додані креслення, на яких: фіг. 1 зображає балковий елемент згідно з винаходом у виді збоку з частковим розрізом; фіг. 2 зображає вид перерізу балкового елемента вздовж лінії А-А на фіг. 1; фіг. 3-9 зображають види спереду в розрізі балкового елемента згідно з різними варіантами виконання винаходу; і 3 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 10 і 11 зображають схематичний вид варіанта виконання екструзійного пристрою згідно з представленим винаходом, при чому на фіг. 11 представлена частина ілюстративного шнека одного варіанта виконання винаходу. Детальний опис переважних варіантів виконання винаходу Спосіб виготовлення балкових елементів 10 із замкнутим поперечним перерізом, наприклад представлених на фіг. 1 і 2 згідно з одним з переважних варіантів виконання винаходу, зокрема, відноситься до виготовлення елементів, які мають замкнутий профіль, у вигляді трубчастих балок, які мають центральний отвір 20, що проходить уздовж поздовжньої осі балкового елемента 10, причому згаданий отвір має в загальному круглий поперечний переріз, тоді як балковий елемент має будь яку придатну форму поперечного перерізу, таку як багатокутну, круглу, форму тіла обертання або будь яку іншу форму. Балковий елемент 10 із замкнутим поперечним перерізом згідно з винаходом, як зображено на фіг. 3-9, може, зокрема, мати поперечний переріз у формі прямокутника, квадрата, шестикутника, восьмикутника і іншого багатокутника, при чому згаданий балковий елемент може мати поздовжні виїмки і/або виступи, які проходять в загальному уздовж його центральної поздовжньої осі щонайменше по всій або принаймні по частині його зовнішньої поверхні, причому виступи і/або виїмки можуть розташовуватися, наприклад, симетрично або несиметрично на діаметрально протилежних поверхнях зовнішніх стінок згаданого балкового елемента. Згаданий балковий елемент 10 згідно з винаходом може мати форму балки з поперечним перерізом у формі "хреста" або з "шпунтом та канавкою" або з декількома "шпунтами та канавками". Шпунти і канавки можуть виконуватися в кутах збоку і/або по середині відповідних бічних поверхонь, а також комплементарно, тобто з шпунтами, розташованими на одній з бічних поверхонь і відповідними їм за формою канавками на протилежній бічній поверхні (фіг.5, фіг. 9). Балковий елемент 10 згідно з одним варіантом виконання винаходу має поздовжній центральний отвір 20, зазвичай з круглим поперечним перерізом, поверхня якого має виступи 30 у вигляді витків 40 гвинтової лінії, які розташовані вздовж поздовжньої осі отвору. Передбачаються варіанти виконання винаходу, у яких гвинтова лінія має один, два або більшу кількість витків. Площа поперечного перерізу згаданого наскрізного отвору 20 становить від 30 % до приблизно 80 % загальної площі поперечного перерізу згаданого балкового елемента. У способі виготовлення балкових елементів із замкнутим поперечним перерізом, тобто, які мають замкнутий профіль, згідно з винаходом екструдують балкові елементи 10 головним чином у формі трубчастих балок з використанням безперервної екструзії за допомогою шнекового екструзійного пристрою, переважно шнекового екструдера спеціальної конструкції, з композитного матеріалу природного походження, який містить мінеральні або рослинні матеріали і зв'язуючі речовини, головним чином термореактивні зв'язуючі речовини. У згаданому способі екструзії згідно з винаходом, в придатних зонах екструзійного пристрою, безпосередньо по черзі завантажують приготований композитний матеріал в екструзійний пристрій, ущільнюють або пресують, формують, термообробляють і здійснюють томління, тобто тверднення і випал балкового елемента 10. Основним матеріалом для приготування композитного матеріалу, є наповнювач, який може бути матеріалом, що містить стружку, частки або волокна з мінеральної сировини і/або волокнистий або стовчений матеріал, і/або подрібнений матеріал рослинного походження, зокрема стружку, подрібнені шматки і частки деревини або матеріалів виготовлених на основі деревини, такі як подрібнені промислові відходи або нетоварна деревина, а також інші целюлозні частки і волокна, а також волокна зі стебел та інших частин рослин. Згаданий наповнювач на основі мінеральної сировини може містити волокнисті елементи, скляні волокна, шлаковату і подібні волокна або частки. Як компонент наповнювача можна застосовувати хімічно нейтральний мінеральний матеріал, наприклад азбест. Згідно з винаходом наповнювачем, може бути один вид вище перерахованих сипких матеріалів, або суміш, яка містить два або більшу кількість матеріалів, вибраних серед вищезгаданих матеріалів у вигляді частинок або волокнистих матеріалів як мінерального так і рослинного походження. Можна додавати цемент або гіпс, що можуть виконувати додаткову функцію за'язуючих речовин, які надають особливих функцій і властивостей виробам із замкнутим поперечним перерізом, переважно балкам. В одному варіанті виконання способу винаходу, якому надають особливу перевагу і який є вигідним з точки зору грошових витрат і доступності сировини, як наповнювач використовують стовчений і/або подрібнений деревинний матеріал, який включає дрова, технологічні тріски, відходи лісопильні і деревообробних підприємств, або відходи промислового виробництва дерев'яних виробів, таких як меблі і меблеві елементи, фанера та інші види плит, що містять деревний матеріал, а також відходи вирубування лісу в подрібненому виді, наприклад тріски, 4 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 стружку, тирсу, обрізки дощок, планки або обрізки планок у вигляді крупнокускових відходів або відходів у вигляді дрібних часток. В подальшому варіанті виконання, деревину, яку подрібнюють з одержанням стружки і/або трісок, зазвичай використовують як основний вид сировини для наповнювача, причому форма і тип застосовуваної стружки значно впливають на якість і механічні властивості балкових елементів, що виготовляються, наприклад на такі ознаки, як шорсткість поверхні, механічна міцність, проникність для рідин, зокрема води і водяної пари та зв'язуючих речовин, на здатність до набрякання. Для виготовлення балкових елементів 10 із замкнутим поперечним перерізом можна застосовувати деревину різних порід листяних і хвойних дерев, таких як ялина, сосна, ялиця, модрина, кедр, бук, дуб, ясен, липа, вільха, клен, береза, осика, тополя й інші, проте вид застосованої породи деревини суттєво впливає на якість, а також механічні і фізичні властивості елементів, що виготовляються. Приміром, найбільшою міцністю володіють балкові елементи, що виготовляються з наповнювача, який містить соснову деревину, а найменшою міцністю володіють балки, які виготовляються з наповнювача, що містить букову деревину. Найбільшу здатність до набрякання мають елементи, що виготовляються з наповнювача, який містить соснову деревину, а найменшу здатність до набрякання мають елементи, виготовлені з матеріалу, який містить букову деревину. На якість і, зокрема, на механічну міцність балкових елементів, що виготовляються, також впливає вид і якість застосовуваної у якості наповнювача стружки, що є подрібненим деревинним матеріалом. Згадана якість балок значно вища, коли для виготовлення використовується деревинна стружка і обрізки з якомога гладкішою і рівною поверхнею, оскільки шорсткість поверхні деревинних часток/стружки збільшує адсорбцію (поглинання) деревиною зв'язуючих речовин. У випадку шорсткуватої стружки і шорсткуватих часток зменшується ступінь тужавлення а, отже, знижується міцність клейового з'єднання/з'єднання завдяки тужавленню і отриманий виріб більш чутливий до розшарування структури, що призводить до послаблення його механічної міцності. Одним з додаткових факторів, пов'язаних з видом деревини, який впливає на якість балкових елементів, що виготовляються з подрібненого деревинного матеріалу, є гідрофільні властивості і проникність для рідин даної породи деревини, зокрема для текучих зв'язуючих речовин, тобто здатність проходження крізь матеріал різних текучих субстанцій. Чим вищою є проникність деревинного матеріалу для текучих субстанцій, тим більше зв'язуючої речовини він буде адсорбувати. Основні породи деревини у порядку наростання їхньої проникності для рідин є наступними: ядрові хвойні, такі як модрина, кедр, сосна, ядрові листяні, наприклад дуб, ясен, тополя, стиглодеревинні хвойні, такі як ялиця, ялина, і стиглодеревинні листяні, такі як, наприклад, бук, липа, заболонні листяні, такі як, наприклад, вільха, клен, береза. Найбільш прийнятними породами деревини по ступені їхньої проникності для рідин для виробництва балкових елементів згідно з винаходом є сосна і кедр, проте особливо як наповнювачу може надаватися перевага деревині тополі і хвойній деревині, головним чином сосновій і ялиновій деревині. Окрім того, з точки зору способу виготовлення балкових елементів згідно з винаходом, також важливою є кислотність, тобто рН використовуваної у якості наповнювача подрібненої деревини. У процесі виготовлення, кількість використовуваної зв'язуючої речовини визначають із урахуванням рН породи деревини для забезпечення належного тверднення зв'язуючої речовини протягом певного, заздалегідь заданого періоду часу. Визначення часу тверднення/тужавлення зв'язуючої речовини і регулювання цього часу тверднення особливо складне, зокрема, якщо у якості наповнювача використовується суміш подрібнених деревинних матеріалів з різних порід деревини, кожен з яких має різні значення рН. Таким чином, в переважному варіанті реалізації способу згідно з винаходом, використовується деревина однієї породи або суміш деревини різних порід з певним постійним складом. На механічні властивості балкових елементів, що виготовляються згідно з представленим винаходом, також впливає якість використовуваного наповнювача, зокрема вміст у згаданому деревинному матеріалі кори і гнилі, причому це стосується головним чином виробничих або лісопильних відходів. У випадку великої кількості гнилі в деревинному матеріалі, її необхідно видалити до доставки на виробництво. Також вологість використовуваного деревинного матеріалу впливає на механічну міцність балкових елементів, а також на параметри екструзії і усього процесу пресування під час виготовлення балкових елементів згідно з винаходом. Приміром, вологість відходів деревообробки може становити в межах 40-60 %, тоді як у випадку лісопильної деревини, яка доставляється сплавом, може досягати навіть 120 %, а у випадку відходів меблевого 5 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 виробництва може становити близько 12 %. Підвищена вологість деревини негативно впливає на структуру виготовлених балкових елементів, призводячи до утворення порожнин у балках. Недостатня вологість стружки, у свою чергу, призводить до поглинання стружкою як пористокапілярним тілом значно більшої кількості зв'язуючої речовини, у результаті чого значно менша кількість зв'язуючої речовини, яка бере участь у процесі тужавлення і склеювання, залишається на зовнішній поверхні стружки, що, у свою чергу, негативно впливає на силу з'єднання часток наповнювача, і, таким чином, на механічну міцність виготовлених балкових елементів. При малій вологості утруднюється ущільнення наповнювача, внаслідок чого потрібний підвищений тиск при пресуванні, що призводить до більшого споживання енергії. Окрім того, нерівномірність розподілу вологості в наповнювачі приводить до неоднаковості товщини і щільності виготовлених балкових елементів. Беручи до уваги вищезгадане стосовно представленого винаходу, особливо бажано, щоб вологість стружки і трісок деревини, використовуваних в процесі виготовлення балкових елементів, становила 2-5 % загальної маси стружки і трісок, а композитний матеріал, призначений для екструзії, може мати вологість до 18 мас. %, причому припускається, що додана термореактивна речовина містить близько 50 % сухого клею і 50 % води. Оскільки, у способі згідно з винаходом, основною сировиною, використовуваною як наповнювач, є деревина, подрібнена з одержанням деревинної стружки, трісок і дрібних часток, то форма і розміри цих часток і/або стружки суттєво впливають на міцність виготовлених балкових елементів, як, наприклад, на механічну міцність при поздовжньому і поперечному навантаженні, а також на шорсткість поверхні і однорідність структури і кольору. Найбільше надається перевага тріскам або стружці в основному плоскої довгастої форми з гладкою поверхнею, оскільки з них виготовляють балкові елементи з найбільшою механічною міцністю. При використанні короткої і витої стружки одержують нижчу механічну міцність виготовлених балок. Меншу механічну міцність одержують також при використанні товстішої стружки, причому більша товщина стружки приводить до більшої шорсткості поверхні балок. Однак, чим менша товщина стружки, тим більше її ламкість, що приводить до утворення пилу, потім до зниження механічної міцності балкового елемента. Загалом, міцність балкових елементів підвищується зі збільшенням довжини використовуваної стружки і зменшується зі збільшенням ширини стружки. Згідно з подальшим варіантом виконання винаходу, використовують волокнисті матеріали, які містять короткі поздовжні волокна або в основному волокна з голчастою структурою. Згідно з іншим варіантом виконання представленого винаходу, у способі виготовлення балкових елементів згідно з винаходом можуть використовуватися різні види стружки, утому числі плоска стружка з наступними розмірами: товщина 0,15-0,45 мм, ширина від 0,25 до 12 мм і довжина від 0,25 мм до 40 мм; голчаста стружка з розмірами: товщина 0,15-0,45 мм, ширина від 0,25 мм до 2 мм і довжина від 0,25 до 40 мм, дрібна стружка з розмірами: товщина 0,10-0,25 мм, ширина від 0,25 до 2 мм і довжина від 2 мм до 8 мм; волокнисті частки товщиною до 0,25мм, шириною до 0,25мм і довжиною до 6 мм, а також тирса, деревинний технологічний пил і пил від шліфування. Переважні розміри деревинних часток і стружки, використовуваних у способі згідно з винаходом, є наступними: товщина 0,2-0,5 мм, ширина 0,5-5 мм і довжина 5-20 мм. Допускається використання відносно малої кількості тирси і деревинного технологічного пилу, яка не перевищує 20 мас% сухого матеріалу наповнювача. Для приготування композитного матеріалу для екструзії, у способі згідно з винаходом, в наповнювач, який складається з стружки, стовчених часток деревини і деревинного пилу, додають щонайменше один зв'язуючий агент або речовину і змішують з ним. Такий один або більшу кількість зв'язуючих агентів або зв'язуючих речовин наносять на поверхню трісок, стружки і деревинних часток, причому наведений процес також називається осмоленням стружки. У переважному варіанті виконання винаходу, зв'язуючу речовину/агент розпилюють на поверхню стружки і часток наповнювача. Згідно з винаходом, для приготування композитного матеріалу для екструзії, зазвичай застосовують зв'язуючі речовини/агенти, такі смоли, які під впливом тепла і тиску мають здатність стабільно з'єднувати між собою, зв'язувати або склеювати частки наповнювача, який містить деревинні частки і деревинну стружку. Зокрема, перевага надається термореактивним смолам, які при нагріванні переходять спочатку з рідкого стану в стан суспензії, а потім незворотньо у твердий стан, при цьому термореактивні смоли вибирають з груп, до яких входять карбамідоформальдегідні смоли, фенолоформальдегідні смоли, меламіноформальдегідні смоли і карбамідомеламіноформальдегідні смоли, а також поліефірні смоли. Зв'язуючи частки наповнювача з використанням зв'язуючих речовин на основі вищевказаних термореактивних смол, забезпечуються одержання гарного з'єднання і балкові елементи демонструють велику жорсткість і механічну міцність. Для виготовлення балкових 6 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 елементів з підвищеною стійкістю до впливу атмосферних факторів, зокрема до впливу води і змін температури, найбільш підходящими речовинами є фенолоформальдегідні смоли, які додатково проявляють стійкість до впливу біологічних агентів, грибів, цвілі, комах і т.п., однак вони дорожчі за карбамідоформальдегідні смоли і вимагають довготривалішого пресування, що, у свою чергу, пов'язане з більшими грошовими витратами на виробництво. У зв'язку з вищевикладеним, при виготовленні балкових елементів для спеціального застосування, наприклад у будівництві, перевага надається застосуванню фенолоформальдегідних смол, а також карбамідомеламіноформальдегідних смол. Однак, карбамідоформальдегідні смоли, які надають виготовленим з їх використанням балковим елементам відносно гірші експлуатаційні параметри, дешевші і значно рентабельніші у виробництві. До складу композитного матеріалу для екструзії, який складається з наповнювача і зв'язуючої речовини, можуть необов'язково додаватися добавки, такі як каталізатори, які прискорюють реакцію, мастила та інші добавки, які надають виготовленим балковим елементам спеціальні властивості залежно від вимог, пов'язаних з їхнім застосуванням, причому композитний матеріал може містити одну або більшу кількість добавок. Наприклад, такі добавки можуть вибиратися з групи, до якої входять гідрофобні добавки, такі як парафін, церезин, петролатум або віск, що додаються в процесі виготовлення в тріски/стружку в розплавленому виді або у вигляді емульсії або ж у вигляді компонента смоли. Необов'язково можна також застосовувати асептичні добавки, такі як пентахлорфенол у кількості 1-2 мас. % сухої речовини наповнювача або фторид натрію, фторсилікат натрію і суміш фторсиліката натрію та пентагідрату сульфату міді або хлориду цинку, і додаткові антифрикційні добавки в процесі екструзії. У випадку спеціальних застосувань і вимог, пов'язаних з вогнестійкістю, для зв'язуючої речовини можуть застосовуватися добавки, які підвищують вогнестійкість, зокрема антипірени, такі як ортоборна кислота, ортофосфорна кислота або їх солі і суміші з іншими речовинами, приміром, з хлоридом цинку. Композитний матеріал для екструзії може також містити певну кількість отверджувача. Кількість і спосіб внесення зв'язуючої речовини в наповнювач і змішування з ним має важливий вплив як на якість і механічні та фізичні властивості балкових елементів, що виготовляються, а також на грошові витрати на виробництво. У способі представленого винаходу, одним з важливих факторів є ретельне і акуратне перемішування композитного матеріалу таким чином, щоб забезпечити рівномірний розподіл зв'язуючої речовини/агента по поверхні часток наповнювача, зокрема деревинної стружки і трісок, чого досить важко досягти, оскільки об'єм зв'язуючої речовини/агента відносно малий у порівнянні з об'ємом наповнювача, особливо якщо взяти до уваги зовнішню поверхню часток наповнювача. Для покривання часток і стружки суцільним шаром зв'язуючої речовини, переважно клеєм, необхідно заповнити поверхневі нерівності стружки і часток такою речовиною, що призводить до збільшення споживання відносно дорогих зв'язуючих речовин, і, як наслідок, до збільшенням грошових витрат на виробництво. Для зменшення використання зв'язуючої речовини, тобто її необхідної кількості, і зниження грошових витрат на виробництво, цю зв'язуючу речовину краплями розподіляють по поверхні часток наповнювача. А саме, замість безперервного нанесення покриття використовують нанесення покриття краплями, в результаті чого досягають склеювання часток і стружки в окремих місцях склеювання, розташованих на їхній поверхні. В одному з варіантів виконання, щонайменше одну зв'язуючу речовину/агент краплями розпилюють на поверхню часток наповнювача. Такий спосіб нанесення краплями дозволяє одержати ефективне і одночасно досить механічно міцне склеювання композитного матеріалу при нижчих грошових витратах, але за умови забезпечення дуже точного розподілу зв'язуючої речовини по поверхні часток і стружки, і, таким чином, згідно з технологічними вимогами може забезпечуватися правильне змішування наповнювача композитного матеріалу із зв'язуючою речовиною. В представленому винаході, композитний матеріал має головним чином вміст зв'язуючої речовини від 4 % до ЗО мас. %, яка одержується з вищезгаданих типів смол, залежно від вологості, переважно в перерахуванні на суху масу смоли в кількості від 2 % до 15 мас. % у відношенні до маси абсолютно сухого наповнювача, переважно абсолютно сухої деревинної стружки, залежно від виду і призначення виготовлених балкових елементів. При таких пропорціях зв'язуючої речовини в композитному матеріалі, перевага надається використанню часток наповнювача у вигляді деревинної стружки з вологістю не більше 18 %. Найбільш відповідальним етапом способу виготовлення балкових елементів із замкнутим поперечним перерізом, тобто, які мають замкнутий профіль, згідно з винаходом є операція екструзії, під час якої приготований вищеописаним способом композитний матеріал ущільнюється (пресується) і формується з одержанням кінцевого виробу, який піддається подальшому етапу тверднення для усунення напружень, що утворилися в екструдованому 7 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 балковому елементі, після чого елемент обрізають з одержанням балок потрібного розміру. Такий етап способу має важливий вплив як на якість виготовлених виробів так і на продуктивність виробництва. Приготований з використанням вищеописаних компонентів композитний матеріал у вигляді суміші наповнювача, переважно стовченого і/або подрібненого деревинного матеріалу, і зв'язуючої речовини з необов'язковими добавками і певною кількістю повітря та води, наявність яких пов'язана з природою змішаних компонентів композитного матеріалу і з способом їх змішування, подається у зону А завантаження екструзійного пристрою 1, зазвичай шнекового екструдера спеціальної конструкції. Подачу композитного матеріалу зазвичай здійснюють за допомогою щонайменше одного живильника 5, вибраного серед стрічкового живильника, скребкового живильника, шнекового живильника, ковшового живильника, вібраційного живильника. У переважному варіанті виконання, є щонайменше два шнекові живильники 5, розташовані на протилежних сторонах зони завантаження А, але можливе застосування чотирьох або більшої кількості шнекових живильників, або ж іншого способу подачі композитного матеріалу в зону завантаження. У випадку, коли композитний матеріал є сипким матеріалом, можлива також подача композитного матеріалу з використанням сили тяжіння, що є особливо вигідною, коли кількість зв'язуючої речовини в композиції є відносно малою, складаючи від приблизно 3 % до 30 мас. %. На цьому етапі, у варіанті виконання винаходу, композитний матеріал необов'язково попередньо підігрівають до температури 40-60° С перед пресуванням. Далі, при одночасному підведенні зовні тепла і прикладанні тиску зазвичай за допомогою нагрівального вузла 4, розташованого в екструзійному формувальному каналі 6 і, окрім того, необов'язково також у внутрішньому каналі шнека 2, композитний матеріал ущільнюють стисканням, іншими словами пресуванням, і формують (надають форми) в зоні ущільнення В екструзійного пристрою. Таким чином, під час ущільнення, зменшується вологість, вміст повітря і об'єм композитного матеріалу, а частки наповнювача, покриті зв'язуючою речовиною, орієнтуються в об'ємі матеріалу довільним способом і контактують між собою, а також з краплями зв'язуючої речовини, що перебуває між ними. Зі збільшенням тиску в зоні ущільнення В деревинні частки деформуються і переплітаються між собою, а площа контакту між ними збільшується, що призводить до збільшення площі з'єднання, переважно площі склеювання. Збільшення площі контакту пов'язане із збільшенням сил молекулярної адгезії, і обидва ці фактори впливають на збільшення сили з'єднання (склеювання) часток наповнювача, що надає міцніший балковий елемент. Величину тиску пресування підбирають залежно від фізичних властивостей наповнювача, який пресується, тобто, суміші різних деревинних часток і стружки, і можливо волокон, а також від умов пресування. Якщо наповнювач містить велику кількість товстої деревинної стружки, то необхідні більші стискальні зусилля, а отже вищий тиск пресування для подолання пружності і жорсткості товстішої стружки і запобігання повторній деформації (частковому поверненню) сформованої балки з поверненням до попередньої форми при зменшенні або повному усуненні тиску пресування після виходу виробу з екструзійного каналу. Можна застосовувати відносно менший тиск пресування у випадку композитного матеріалу, який містить, приміром, значну кількість стружки деревини берези, оскільки під час пресування вона створює малий опір в дотичному і радіальному напрямі, тоді як а стружка деревини хвойних дерев створює більші сили опору при стисканні в поперечному напрямі (поперек волокон) і, таким чином, вимагає більш високого тиску пресування при ущільненні. Величина тиску пресування також залежить від вологості стружки: чим вища вологість, тим вимагається нижчий тиск пресування. Величина необхідного тиску пресування зменшується також з ростом температури стінок екструзійного каналу екструзійного пристрою, що можна пояснити збільшенням пластичності суміші стружки і зменшенням внутрішніх напружень при підвищеній температурі. Після початкового ущільнення композитного матеріалу, який складається з суміші зв'язуючої речовини і стружки, і/або деревинних часток, і надання відповідної форми композитному матеріалу, тобто після попереднього формування трісок/стружки, одержану форму зберігають з подальшим підвищенням температури і тривалості пресування, тобто з усуненням внутрішніх напружень, що утворилися на початковій фазі ущільнення композитного матеріалу, тоді як сформований композит нагрівається і сушиться, і, таким чином, пружне стискання змінюється на етап пластичного стискання (пресування), під час якого формований композитний матеріал набуває задану остаточну форму, структуру і щільність. В зоні ущільнення В екструдера, композитний матеріал нагрівають до температури, яка не перевищує 100 °C, переважно становить від 60 до 100С, і яку підтримують на цьому рівні, тоді як тиск пресування підтримують у межах від 2 МПа 8 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 до 10 МПа залежно від щільності екструдованого композитного матеріалу і бажаної міцності кінцевого балкового елемента. У варіанті виконання винаходу, композитний матеріал, який завантажують в зону завантаження А, подають уздовж формувального екструзійного каналу 6 екструзійного пристрою і в зоні ущільнення В його ущільнюють пресуванням за допомогою зменшення об'єму формувального каналу б між витками 7 гвинтової лінії шнека 2, і за допомогою зменшення об'єму простору формувального каналу 6, обмеженого зовнішньою поверхнею шнека 2 і поверхнею стінок формувального каналу 6. Ущільнення композитного матеріалу можна проводити в одному варіанті виконання винаходу як у поперечному так і в поздовжньому (осьовому) напрямі відносно осьового напряму подачі композитного матеріалу у формувальному каналі 6 екструзійного пристрою, тобто відносно центральної поздовжньої осі екструдера. Ущільнення можна виконувати за допомогою виконання каналу екструдера, який має поперечний переріз, що неперервно зменшується, тобто виконанням стінок каналу 6 екструдера збіжними у згаданому напрямі екструзії (ущільнення в поперечному напрямі). У цьому випадку, зовнішня поверхня формувального каналу 6 може мати форму зрізаного конуса або зрізаної піраміди, вершина якої спрямована в напрямі переміщення композитного матеріалу під час екструзії. Таке ущільнення можна також виконувати за допомогою змінного кроку витків 7 гвинтової лінії шнека 2 згаданого екструдера, який зменшується в напрямі екструзії (ущільнення в поздовжньому напрямі). В одному варіанті виконання представленого винаходу, ділянки зменшення поперечного перерізу формувального каналу 6 екструдера співпадає з ділянкою зменшення кроку витків шнека 2. У такому випадку, виконують одночасне ущільнення в поперечному і поздовжньому напрямі в зоні ущільнення В зі збіжними стінками пресувального каналу і кроком витків гвинтової лінії шнека 2, що зменшується. Може бути також застосована конструкція, у якій ці зони співпадають тільки частково, наприклад, коли на початковому етапі ущільнення композиту відбувається в поздовжньому напрямі при сталому поперечному перерізі екструзійного каналу, але з кроком витків гвинтової лінії шнека, який зменшується, а потім додатково в поперечному напрямі, тобто з використанням екструзійного каналу, поперечний переріз якого зменшується, із збіжними стінками і у якому крок витків шнека може бути сталим або змінним принаймні на деяких ділянках. Згідно з подальшим варіантом реалізації способу винаходу, композитний матеріал ущільнюють у поздовжньому напрямі, що відповідає напряму руху композитного матеріалу у формувальному каналі екструдера зі ступенем ущільнення від 1,5 до 2,5 по відношенню до початкової щільності композитного матеріалу, тобто на вході зони ущільнення В, з одночасним нагріванням до температури 30-60С, а також ущільнюють композитний матеріал в поперечному напрямі зі ступенем ущільнення від 2 до 4 по відношенню до початкової щільності з одночасним нагріванням до температури, яка не перевищує 100 °C. Після завершення етапу ущільнення (пресування) і формування в зоні ущільнення В, сформований композитний матеріал подається за допомогою витків шнека 2 у формувальному каналі 6 до наступної зони екструзійного пристрою, тобто до зони термообробки С, у якій здійснюється тверднення і згущення зв'язуючої речовини, що міститься в композитному матеріалі, з формуванням міцного і незворотного з'єднання між зв'язуючою речовиною та частками наповнювача - у переважному варіанті виконання з частками деревини, тобто адгезії, а також з формуванням міцних зв'язків (з'єднання) часток зв'язуючої речовини (когезія). Таке тверднення або згущення зв'язуючої речовини здійснюється під впливом визначеної температури, вищої за температуру пресування в зоні ущільнення В, тоді як тепло підводять до композитного матеріалу за допомогою нагрівальних вузлів, розташованих у стінках екструзійного каналу, або ж додатково за допомогою внутрішнього каналу в шнеці 2. Після випалу і тверднення композитного матеріалу одержують кінцевий балковий елемент із замкнутим поперечним перерізом, який має бажану зовнішню форму і бажану щільність стінки, 3 3 3 3 яка становить від приблизно 600 кг/м до 1100 кг/м , переважно від 800 кг/м до 1000 кг/м , причому згадана переважна щільність усього профільного елемента залежно від щільності 3 стінки і розміру центрального отвору становить 300-550 кг/м . Під час етапу тверднення, композитний матеріал підігрівають у зоні термообробки С екструдера до температури від приблизно 100 °C до 250 °C, необов'язково від 100 °C до 150 °C, залежно від кількості зв'язуючої речовини, виду отверджувача і т.п. Після завершення етапу термообробки процесу екструзії, кінцевий балковий елемент, який має необхідну задану форму і щільність та інші фізичні параметри, і готовий до випускання з формувального каналу в гарячому стані або після необов'язкового охолодження, безпосередньо після виходу з екструдера його обрізають з одержанням балки відповідної довжини і далі охолоджують за допомогою природної або примусової циркуляції повітря, яке 9 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 може протікати не тільки зовні елемента, а й також крізь його внутрішній отвір, охолоджуючи його зсередини. Екструзійний пристрій представленого винаходу для виготовлення балкових елементів 10 із замкнутим поперечним перерізом вищеописаним способом, зокрема трубчастих балок, головним чином містить станину, у якій розташований оточений зовнішнім корпусом 3 внутрішній поздовжній формувальний канал 6, усередині якого вздовж його центральної осі розташований обертальний шнек 2. Зовнішній контур поверхні згаданого формувального каналу 6 може бути довільним, наприклад багатокутним або круглим, відповідаючи бажаній формі виготовлених балкових елементів, і, окрім того, поверхня каналу 6 в одному з варіантів виконання може мати ребра, які проходять уздовж осі каналу. Шнек 2 має круглий поперечний переріз і має на своїй зовнішній поверхні щонайменше одну лінію шнекових витків, яка має вигляд гвинтової лінії, причому на одному своєму кінці згаданий шнек з'єднаний за допомогою блоку передач з привідним пристроєм 1, переважно двигуном. Усередині шнека 2 може бути виконаний центральний наскрізний канал, наприклад, для розміщення нагрівальних або охолоджувальних засобів, або засобів для циркуляції нагрівальної або охолоджувальної субстанції. Екструзійний пристрій головним чином має три зони обробки, розташовані по черзі одна за іншою, причому, згідно з винаходом, згадана зона формування розташована перед зоною тверднення і зоною випалу, тобто в оберненому порядку по відношенню до звичайних відомих з рівня техніки екструдерів для пластмас. В екструзійному пристрої представленого винаходу, починаючи зі сторони пристрою, яка повернута до вузла передач, розташована зона завантаження А екструдера, далі розташована зона ущільнення В, у якій здійснюється ущільнення, пресування і формування композитного матеріалу, і далі на стороні виходу формувального каналу 6 розташована зона термообробки С сформованих елементів з композитного матеріалу. У корпусі 3, який оточує формувальний канал б, розташовані нагрівальні елементи 4 нагрівального вузла і необов'язково охолоджувальний блок. В одному з варіантів виконання, в шнеці 2 встановлюються додаткові нагрівальні засоби і необов'язково також додаткові охолоджувальні засоби, причому згадані нагрівальні засоби 4 і охолоджувальні засоби можуть бути будь-якого відомого виду, такими як засоби для циркуляції нагрівальної текучої субстанції, наприклад трубчастими або пластинчастими теплообмінниками з циркуляцією нагрівальної текучої субстанції (рідини або газу) або нагрівачами з продуванням гарячим газом і/або електричними нагрівальними елементами, наприклад резистивними або індуктивними нагрівальними елементами. Охолоджувальні вузли або засоби можуть включати, наприклад, теплообмінники з циркуляцією охолоджувальної текучої субстанції і/або продуванням охолоджувальним газом, переважно повітрям. Зона завантаження А, у якій поперечний переріз внутрішнього каналу екструдера є, переважно, найбільшим, має щонайменше два або більшу кількість, наприклад чотири, розташовані протилежно один до одного на протилежних сторонах формувального каналу 6 завантажувальні отвори, до яких підведені живильники 5, наприклад шнекові живильники, для подачі композитного матеріалу. В одному варіанті виконання може бути більше ніж два завантажувальних отворів і більше ніж два шнекових живильники, переважно чотири або більша кількість завантажувальних отворів і шнекових живильників. Однак, живильники, згідно з винаходом, можуть бути будь-якого іншого виду, такими як стрічкові живильники, ковшові живильники, скребкові живильники, вібраційні живильники або інші. У зоні завантаження А, шнек 2 екструдера зазвичай має сталий діаметр поперечного перерізу, тоді як гвинтова лінія шнека може мати не тільки сталий крок витків, а й, в необов'язковому переважному варіанті виконання, щонайменше на частині зони завантаження А, крок витків гвинтової лінії може бути змінним, головним чином послідовно зменшуючись у напрямі подачі композитного матеріалу під час екструзії, тобто в напрямі зони ущільнення В. Висота витків гвинтової лінії шнека може бути сталою вздовж усієї зони завантаження А екструзійного пристрою, проте необов'язково може бути більшою ніж в решті зон екструдера, тобто в зоні ущільнення В і в зоні термообробки С, але може бути також змінною і рівною висоті витків в інших зонах. Контур гвинтової лінії витків шнека 2 в зоні завантаження може в одному варіанті виконання мати гострий зовнішній край, у той час як у зонах ущільнення і формування екструзійного пристрою контур зовнішнього краю витків 7 гвинтової лінії переважно менш гострий, він може необов'язково бути сплющеним або заокругленим. В одному варіанті виконання, в зоні ущільнення і формування В, щонайменше на певній ділянці, об'єм простору екструзійного формувального каналу 6 між витками 7 гвинтової лінії шнека 2 зменшується і/або щонайменше на певній ділянці зменшується об'єм простору, утворений між поверхнею шнека 2 і поверхнею формувального каналу 6. В одному варіанті виконання, в зоні ущільнення В, поперечний переріз формувального каналу 6 щонайменше на частині її довжини і переважно по всій її довжині 10 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 неперервно зменшується, тоді як зовнішні стінки формувального каналу виконані збіжними в напрямі переміщення композитного матеріалу, який екструдуються. Зовнішній контур поверхні згаданого формувального каналу 6 в зоні ущільнення В, тобто поверхня формувального каналу 6 в зоні ущільнення у подальшому варіанті виконання винаходу формує зрізаний конус або зрізану піраміду, вершина якої повернути в напрямі руху композитного матеріалу під час екструзії. Необов'язково, в зоні ущільнення В, щонайменше на її частині, крок витків 7 гвинтової лінії шнека 2 неперервно зменшується в напрямі руху композитного матеріалу. Висота витків 7 гвинтової лінії може бути необов'язково сталою або змінною, зокрема, вона може зменшуватися. В одному варіанті виконання згаданого екструзійного пристрою представленого винаходу, в зоні ущільнення В, шнек 2 екструдера має щонайменше на частині цієї зони і переважно по всій її довжині змінний поперечний переріз, причому згаданий діаметр поперечного перерізу шнека 2 неперервно зменшується в напрямі подачі композитного матеріалу під час екструзії. У переважному варіанті виконання, ділянки зони ущільнення, які мають ділянку формувального каналу 6, поперечний переріз якої зменшується, і ділянку шнека 2, діаметр поперечного перерізу якої зменшується, щонайменше частково співпадають і переважно співпадають по всій довжині зони В. Окрім того, в одному варіанті виконання представленого винаходу, ці ділянки можуть також щонайменше частково співпадати з ділянками згаданої зони ущільнення, висота витків і крок витків гвинтової лінії шнека 2 якої зменшуються. Можливі також інші варіанти виконання зони ущільнення і формування В, у яких в частині формувального каналу 6, поперечний переріз якої зменшується, і яка має збіжні стінки, поперечний переріз шнека 2, щонайменше на певній ділянці, залишається сталим. В зоні ущільнення і формування В, витки гвинтової лінії шнека можу мати однаковий крок або необов'язково змінний крок, причому крок зменшується в напрямі подачі композитного матеріалу під час екструзії. В подальшому варіанті виконання, крок витків гвинтової лінії шнека є однаковим на частині зони ущільнення В, у якій поперечний переріз формувального каналу 6 є змінним, тобто неперервно зменшується, але необов'язково може бути також змінним на цій ділянці. Однак, крок витків гвинтової лінії шнека 2 може бути змінним на частині шнека, яка має однаковий поперечний переріз, і/або також може мати змінний поперечний переріз, і розташована на ділянці формувального каналу 6 з однаковим або змінним поперечним перерізом. В одному варіанті виконання, на ділянці формувального каналу 6 із збіжними стінками і поперечним перерізом, який неперервно зменшується, як поперечний переріз шнека 2 так і крок витків гвинтової лінії зменшується в напрямі руху композитного матеріалу під час екструзії. Необов'язково висота витків може бути змінної, переважно зменшуватися. Вищеописані форми і варіанти виконання, що відносяться до конструкції зони ущільнення і формування В екструзійного пристрою винаходу, забезпечують ущільнення композитного матеріалу, завантаженого в пристрій, як у поздовжньому напрямі так і в поперечному до центральної осі шнека 2 і екструзійного каналу 6 напрямі. В зоні термообробки С, тобто випалу екструзійного пристрою винаходу, поперечний переріз формувального каналу 6 також як і поперечний переріз шнека 2 зазвичай є сталими, а також сталим є зазвичай крок витків гвинтової лінії шнека 2 по всій довжині цієї зони. Крім того, зовнішній край витків гвинтової лінії може бути сплющеним або заокругленим. Крім того, гвинтова лінія шнека 2 може мати один виток, але можна також мати два витки, три витки, а також чотири витки на поверхні шнека. Зовнішня форма поперечного перерізу формувального каналу 6 в зоні термообробки С відповідає формі поперечного перерізу балкового елемента, який може мати форму багатокутника, наприклад прямокутника, квадрата, шестикутника, восьмикутника або іншого багатокутника або круга, еліпса або овалу і, крім цього, може мати виступи або канавки, наприклад може мати форму типу "хрест" або мати "шпунт і канавку", або багато "шпунтів і канавок", може мати канавки або фаски в кутах, а також одиничні канавки або виступи, розташовані по периметру поверхні формувального каналу в будь-яких її місцях, зазвичай вздовж осі формувального каналу. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб виготовлення бруса трубчастого із замкнутим багатокутним поперечним перерізом із композитного матеріалу, який містить щонайменше один наповнювач і щонайменше одну зв'язуючу речовину, причому наповнювач містить частинки і/або волокна рослинного походження, такі як стовчений і/або подрібнений деревинний матеріал з відходів деревини у вигляді стружки, шматків і трісок, причому зв'язуюча речовина містить термореактивну смолу, методом безперервної екструзії композитного матеріалу крізь формувальний канал шнекового 11 UA 102976 C2 5 10 15 20 25 30 35 40 45 50 55 60 екструдера, що включає стадію завантаження композитного матеріалу, стадію формування і стадію теплової обробки, який відрізняється тим, що вміст термореактивної смоли у композитному матеріалі становить від 2 мас. % до 15 мас. % абсолютно сухої смоли, відносно маси абсолютно сухого наповнювача, а також тим, що у зоні завантаження (А) шнекового екструдера здійснюють завантаження попередньо підготовленого композитного матеріалу та додатково здійснюють попереднє ущільнення композитного матеріалу; у зоні ущільнення (В) шнекового екструдера здійснюють ущільнення композитного матеріалу до заданої щільності і формування заданого багатокутного поперечного перерізу і структури бруса трубчастого внутрішніми поверхнями формувального каналу з одночасним утворенням круглого внутрішнього наскрізного осьового каналу із щонайменше одним суцільним ребром у вигляді щонайменше однієї гвинтової або спіральної лінії за допомогою шнека із щонайменше однією гвинтовою лінією; у зоні термообробки (С) шнекового екструдера здійснюють поліконденсацію звязуючої термореактивної смоли шляхом нагрівання з наступним твердінням композитного матеріалу в формувальному каналі шнекового екструдера зі сталим профілем внутрішніх поверхонь та сталим діаметром тіла шнека, сталим діаметром і кроком витків щонайменше однієї гвинтової лінії шнека з одержанням бруса трубчастого із заданою формою поперечного перерізу і 3 3 щільністю стінки від приблизно 600 кг/м до 1100 кг/м . 2. Спосіб за п. 1, який відрізняється тим, що використовують щонайменше одну термореактивну смолу, вибрану з групи, до якої входять карбамідоформальдегідні смоли, фенолоформальдегідні смоли, меламіноформальдегідні смоли, карбамідомеламіноформальдегідні смоли і/або поліефірні смоли. 3. Спосіб за будь-яким із пп. 1-2, який відрізняється тим, що наповнювач складається із частинок і трісок деревини з такими розмірами: товщина 0,2-0,5 мм, ширина 0,5-5 мм і довжина 5-20 мм із додаванням тирси і деревинного пилу, вміст яких не перевищує 20 мас. %. 4. Спосіб за будь-яким із пп. 1 або 3, який відрізняється тим, що щонайменше одну зв'язуючу речовину вводять у наповнювач крапельним методом, шляхом її розподілу по поверхні частинок наповнювача, переважно шляхом її розпилення у вигляді крапель. 5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що під час завантаження композитного матеріалу використовують гравітаційну подачу. 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що до складу наповнювача вводять коротковолокнистий матеріал рослинного походження, переважно целюлозні волокна і/або природні волокна, і/або волокна, одержані з природних мінералів, переважно базальтові або скляні волокна. 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що до складу композитного матеріалу додатково вводять щонайменше одну речовину, вибрану з групи, до якої входять каталізатори, гідрофобні добавки, асептичні добавки, антифрикційні добавки і/або антипірени. 8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що у зоні ущільнення (В) композитний матеріал підігрівають до температури від приблизно 60 °C до 100 °C, а у зоні термообробки (С) композитний матеріал нагрівають до температури від приблизно 100 °C до 200 °C. 9. Спосіб за п. 1, який відрізняється тим, що ущільнення композитного матеріалу здійснюють шляхом поступового зменшення кроку витків (7) гвинтової лінії шнека (2) щонайменше на деякій ділянці, переважно на всій протяжності зони завантаження (А) і/або зони ущільнення (В) у напрямку руху композитного матеріалу під час екструзії. 10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що ущільнення композитного матеріалу шляхом пресування здійснюють у зоні ущільнення (В) формувального каналу (6) у напрямі, перпендикулярному до напряму руху композитного матеріалу під час екструзії, і в поздовжньому напрямі, паралельному руху композитного матеріалу під час екструзії. 11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що ущільнення у поперечному напрямі та у поздовжньому напрямі здійснюють щонайменше частково одночасно на одній і тій же ділянці зони ущільнення (В). 12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що композитний матеріал ущільнюють у поздовжньому напрямі зі ступенем ущільнення від приблизно 1,5 до 2,5 відносно його початкової щільності на вході зони ущільнення (В) з одночасним нагріванням до температури від приблизно 30 °C до 60 °C і ущільнюють композитний матеріал в поперечному напрямку зі ступенем ущільнення від приблизно 2 до 4 відносно початкової щільності з одночасним нагріванням до температури, що не перевищує 100 °C. 13. Брус трубчастий із замкнутим багатокутним поперечним перерізом, виготовлений способом за будь-яким із пп. 1-12 із композитного матеріалу, який містить щонайменше один наповнювач і 12 UA 102976 C2 5 10 15 20 25 30 35 40 щонайменше одну зв'язуючу речовину, зокрема термореактивну смолу, причому наповнювач містить частинки і/або волокна рослинного походження, переважно стовчений і/або подрібнений деревинний матеріал з відходів деревини у вигляді стружки, шматків і трісок, який відрізняється тим, що вміст термореактивної смоли у композитному матеріалі становить від 2 мас. % до 15 мас. % абсолютно сухої смоли відносно маси абсолютно сухого наповнювача, причому кінцевий брус трубчастий має бажану зовнішню форму і бажану щільність стінки від 3 3 3 3 приблизно 600 кг/м до 1100 кг/м , переважно від 800 кг/м до 1000 кг/м , і причому брус трубчастий (10) має головним чином довгасту форму і має центральний наскрізний отвір (20), який утворює внутрішній наскрізний канал з круглим поперечним перерізом, причому поверхня внутрішнього наскрізного каналу має щонайменше одне суцільне ребро у вигляді щонайменше однієї гвинтової або спіральної лінії (40) відносно центральної осі внутрішнього каналу, яке проходить по всій довжині внутрішнього каналу бруса трубчастого. 14. Брус трубчастий за п. 13, який відрізняється тим, що площа поперечного перерізу внутрішнього наскрізного отвору становить від приблизно 30 % до приблизно 80 % загальної площі поперечного перерізу бруса трубчастого. 15. Шнековий екструдер для виготовлення бруса трубчастого із замкнутим багатокутним поперечним перерізом із композитного матеріалу, який містить щонайменше один наповнювач і щонайменше одну зв'язуючу речовину, причому наповнювач містить частинки і/або волокна рослинного походження, такі як стовчений і/або подрібнений деревинний матеріал з відходів деревини у вигляді стружки, шматків і трісок, і причому щонайменше одна зв'язуюча речовина містить термореактивну смолу, причому шнековий екструдер має станину, у якій розташований оточений зовнішнім корпусом (3) внутрішній формувальний канал (6), всередині якого закріплений з можливістю обертання і розташований вздовж його центральної осі обертальний шнек (2) приєднаний одним своїм кінцем до привідного вузла (1), причому у корпусі (3) розміщені нагрівачі (4), який відрізняється тим, що поверхня формувального каналу (6) має формоутворюючі ребра, які проходять уздовж всієї довжини формувального каналу (6) та надають формувальному каналу екструдера багатокутну форму, а також тим, що у зоні ущільнення (В) формувальний канал (6), поперечний переріз якого має багатокутну форму, поступово звужується у напрямі екструзії до заданого значення, а також тим, що щонайменше на частині зони ущільнення (В) діаметр шнека (2) поступово зменшується до заданого значення у напрямі руху композитного матеріалу під час екструзії, а також тим, що крок витків (7) щонайменше однієї гвинтової лінії шнека (2) щонайменше на певних ділянках зони ущільнення (В) поступово зменшується до заданого значення у напрямі руху композитного матеріалу під час екструзії, а також тим, що у зоні термообробки (С) поперечний багатокутний переріз формувального каналу (6), діаметр тіла шнека, діаметр гвинтової лінії шнека (2) і крок витків (7) гвинтової лінії шнека залишаються сталими відповідно до форми готового бруса трубчастого. 16. Шнековий екструдер за п. 15, який відрізняється тим, що щонайменше на певних ділянках зони завантаження (А) крок витків (7) гвинтової лінії шнека (2) є змінним, зокрема поступово зменшується у напрямі руху композитного матеріалу під час екструзії. 17. Шнековий екструдер за будь-яким із попередніх пунктів, який відрізняється тим, що шнек (2) оснащений охолоджувальними і/або нагрівальними засобами. 18. Шнековий екструдер за будь-яким із попередніх пунктів, який відрізняється тим, що містить щонайменше один живильник (5). 13 UA 102976 C2 14 UA 102976 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a tubular beam tube of composite material, tubular beam of composite material and screw extruder for producing tubular beam of composite material

Автори англійськоюSemenivskyi, Pavlo Anatoliyovych, Didenko, Igor Mykolayovych, Semenovskyy, Oleksandr Anatoliyovych, Semenovski, Anatoliy Yakymovych

Назва патенту російськоюСпособ изготовления бруса трубчатого из композитного материала, брус трубчатый из композитного материала и шнековый экструдер для изготовления бруса трубчатого из композитного материала

Автори російськоюСеменивский Павел Анатольевич, Диденко Игорь Николаевич, Семеновский Александр Анатольевич, Семеновский Анатолий Акимович

МПК / Мітки

МПК: B29C 47/10, B29C 47/38, B27N 3/28, B29C 47/60, B29C 47/24

Мітки: брус, матеріалу, композитного, виготовлення, екструдер, спосіб, трубчастий, бруса, шнековий, трубчастого

Код посилання

<a href="https://ua.patents.su/17-102976-sposib-vigotovlennya-brusa-trubchastogo-iz-kompozitnogo-materialu-brus-trubchastijj-iz-kompozitnogo-materialu-i-shnekovijj-ekstruder-dlya-vigotovlennya-brusa-trubchastogo-iz-kompoz.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення бруса трубчастого із композитного матеріалу, брус трубчастий із композитного матеріалу і шнековий екструдер для виготовлення бруса трубчастого із композитного матеріалу</a>

Попередній патент: Спосіб перетворення тепла в гідравлічну енергію і пристрій для його здійснення

Наступний патент: Ротор косарки карпенка

Випадковий патент: Спосіб видалення оксидів азоту із газового потоку