Спосіб виготовлення композитного матеріалу та його застосування

Формула / Реферат

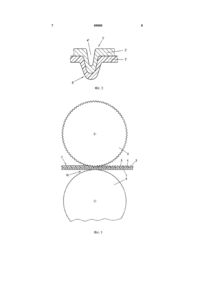

1. Спосіб виготовлення композитного матеріалу (1) для запечатувальних елементів, який складається з матеріалу (2) основи і термопластично деформованого шару (3) з опуклими і заглибленими ділянками (4, 5), причому термопластично деформований шар (3) в зоні заглиблених ділянок (4) виконують тоншим, ніж в зоні опуклих ділянок (5), який відрізняється тим, що термопластично деформований шар (3) наносять кашируванням або екструзією на матеріал основи (2) і потім при одночасному формуванні нагрівають до температури розм'якшення.

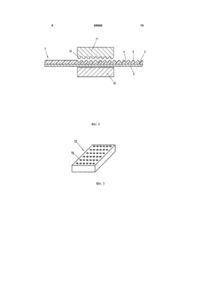

2. Спосіб за п. 1, який відрізняється тим, що нагрівання і формування термопластично деформованого шару здійснюють в зазорі (10) між валками, утвореному парою валків, яка складається з рифленого валка (8) і притискного валка (9).

3. Спосіб за п. 1, який відрізняється тим, що композитний матеріал (7), придатний для виготовлення композитного матеріалу (1), вводять між плитою (11, 12, 13) для тиснення і притискною плитою (15) і формують тиском, що утворюється між плитами і, при необхідності, одночасним нагріванням.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що термопластично деформований шар (3) має гладку поверхню на своїй стороні, поверненій до матеріалу (2) основи.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що термопластично деформований шар (3) і матеріал (2) основи з'єднують між собою за допомогою засобу поліпшення адгезії.

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що товщина деформованого термопластичним способом шару (3) знаходиться в межах від 5 до 200 мкм, переважно від 12 до 60 мкм.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що різниця висот між опуклими ділянками і заглибленими ділянками знаходиться в межах від 2 до 180 мкм, переважно від 10 до 50 мкм.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що термопластично деформований шар (3) складається з пластмас з групи поліамідів, співполімерів поліамідів, поліефірів, поліефірних співполімерів, поліолефіну, співполімерів поліолефіну, причому щонайменше один компонент співполімеру має функціональні групи, такі як групи акрилатів, а також з гомо- або співполімерів стиролу або їх сумішей.

9. Спосіб за п. 8, який відрізняється тим, що до термопластично деформованих пластмас додають наповнювачі.

10. Спосіб за п. 9, який відрізняється тим, що наповнювачі складаються з тальку, крейди, кремнієвої кислоти або їх сумішей.

11. Спосіб за одним з пп. 1-10, який відрізняється тим, що як термопластично деформований шар (3) використовують багатошаровий композитний матеріал, який складається з термопластично деформованих полімерів, співполімерів або з їх сумішей.

12. Спосіб за одним з пп. 1-11, який відрізняється тим, що як термопластично деформований шар (3) використовують шар, здатний до термозварювання.

13. Спосіб за одним з пп. 1-12, який відрізняється тим, що до термопластично деформованого шару (3) додають зернисті домішки.

14. Спосіб за одним з пп. 1-13, який відрізняється тим, що до термопластично деформованого шару (3) додають штучні або натуральні смоли.

15. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують металеву фольгу, зокрема алюмінієву фольгу.

16. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують полімерну плівку, температура деформації якої значно вища температури деформації термопластично деформованого шару (3).

17. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують композитний матеріал на основі полімерних плівок, температура деформації яких значно вища температури деформації термопластично деформованого шару (3).

18. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують композитний матеріал з алюмінієвої фольги і пластмаси, температура деформації якого значно вища температури деформації термопластично деформованого шару (3).

19. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують папір як єдиний матеріал або як композитний матеріал.

20. Спосіб за одним з пп. 1-19, який відрізняється тим, що матеріал (2) основи забезпечують відбитком (6).

21. Застосування виготовленого способом за одним з пп. 1-20 композитного матеріалу для висікання запечатувальних елементів в формі кришок стаканчиків.

Текст

1. Спосіб виготовлення композитного матеріалу (1) для запечатувальних елементів, який складається з матеріалу (2) основи і термопластично деформованого шару (3) з опуклими і заглибленими ділянками (4, 5), причому термопластично деформований шар (3) в зоні заглиблених ділянок (4) виконують тоншим, ніж в зоні опуклих ділянок (5), який відрізняється тим, що термопластично деформований шар (3) наносять кашируванням або екструзією на матеріал основи (2) і потім при одночасному формуванні нагрівають до температури розм'якшення. 2. Спосіб за п. 1, який відрізняється тим, що нагрівання і формування термопластично деформованого шару здійснюють в зазорі (10) між валками, утвореному парою валків, яка складається з рифленого валка (8) і притискного валка (9). 3. Спосіб за п. 1, який відрізняється тим, що композитний матеріал (7), придатний для виготовлення композитного матеріалу (1), вводять між плитою (11, 12, 13) для тиснення і притискною плитою (15) і формують тиском, що утворюється між плитами і, при необхідності, одночасним нагріванням. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що термопластично деформований шар (3) має гладку поверхню на своїй стороні, поверненій до матеріалу (2) основи. 5. Спосіб за одним з пп. 1-4, який відрізняється тим, що термопластично деформований шар (3) і матеріал (2) основи з'єднують між собою за допомогою засобу поліпшення адгезії. 6. Спосіб за одним з пп. 1-5, який відрізняється тим, що товщина деформованого термопластич 2 (19) 1 3 89985 4 композитний матеріал на основі полімерних плівок, температура деформації яких значно вища температури деформації термопластично деформованого шару (3). 18. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують композитний матеріал з алюмінієвої фольги і пластмаси, температура деформації якого значно вища температури деформації термопластично деформованого шару (3). 19. Спосіб за одним з пп. 1-14, який відрізняється тим, що як матеріал (2) основи використовують папір як єдиний матеріал або як композитний матеріал. 20. Спосіб за одним з пп. 1-19, який відрізняється тим, що матеріал (2) основи забезпечують відбитком (6). 21. Застосування виготовленого способом за одним з пп. 1-20 композитного матеріалу для висікання запечатувальних елементів в формі кришок стаканчиків. Винахід стосується способу виготовлення композитного матеріалу для запечатувальних елементів, який складається з матеріалу основи і термопластично деформованого шару, з опуклими і заглибленими ділянками, причому термопластично деформований шар в зоні заглиблених ділянок тонший, ніж в зоні опуклих ділянок. Композитні матеріали з опуклими і заглибленими ділянками описані в ЕР 149180 А і складаються з алюмінієвої фольги з нанесеним на неї екструзією шаром пластмаси. Оскільки двошарові композитні матеріали після висікання в формі запечатувального елемента схильні до скручування, пропонується за ЕР 149180 А піддати це з'єднання тисненню, для запобігання відомому ефекту скручування. Однак, тиск, що застосовується при тисненні, настільки великий, що візерунок тиснення формується не тільки в шарі пластмаси, але і пробиває прилеглу алюмінієву фольгу. Однак ця алюмінієва фольга при використанні композитного матеріалу як запечатувальний елемент забезпечується звичайно декоративним відбитком, а так само як відбитком, що інформує споживача, який через згаданий вище процес тиснення стає таким, що не читається, або руйнується зовсім. Згідно з ЕР-А-1010641 пропонуються кришки з матеріалу основи, який має на одній стороні поверхні тиснутий термозварювальний шар, а інша сторона є гладкою і не тиснутою. Виготовлення таких кришок виконується екструзією або коекструзією, причому використовуваний охолоджуючий валок має особливу конфігурацію поверхні, що служить для виконання тиснутого термозварювального шару. Оскільки тиснення відбувається на пластмасовій плівці, що твердне, можливе виникнення небажаних неоднорідностей. Таким чином, задачею даного винаходу є створення способу виготовлення однорідних за своєю структурою запечатувальних елементів, які складуються стосами і, відповідно до цього, простого способу передаються для їх подальшого використання і, причому, одночасно мають прийнятний для споживача зовнішній вигляд. Відповідно до винаходу пропонується спосіб вказаного спочатку роду, який відрізняється тим, що термопластично деформований шар наносять на матеріал основи котируванням або екструзією і потім при одночасному формуванні нагрівають до температури розм'якшення. Інші переважні варіанти способу згідно з винаходом показані в залежних пунктах формули винаходу. Крім того, винахід стосується використання композитного матеріалу згідно з винаходом для висікання запечатувальних елементів в формі кришок стаканчиків. Далі винахід описується більш детально за допомогою фіг. 1-6 і прикладу варіанту виконання. При цьому показано: фіг. 1 - композитний матеріал 1 згідно з винаходом, фіг. 2 - композитний матеріал 1’ згідно з рівнем техніки за ЕР 149180 А, фіг. 3-6 - можливі варіанти пристрою для здійснення способу згідно з винаходом. Причому композитний матеріал виготовляється, наприклад, так, що на матеріал 2 основи, наприклад, алюмінієву фольгу товщиною від 10 до 300 мкм, наносять кашируванням або екструзією термопластично деформований шар 3. Як матеріал основи підходить також папір з високою міцністю (питомою вагою), а також композитні матеріали на основі паперу, наприклад, композитний матеріал з паперу та алюмінієвої фольги. Крім того, як матеріал основи підходять пластмаси, такі як полімерні плівки або композитні матеріали на основі полімерних плівок, але за умови, що їх температура деформації значно вища, ніж у термопластичного шару так, що їх структура в процесі формування заглиблених ділянок залишається без змін. Для досягнення кращої адгезії між шарами 2 та 3, може додатково використовуватися засіб для поліпшення адгезії. Товщина термопластично деформованого шару (3) знаходиться переважно в межах від 5 до 200 мкм, особливо переважно в межах 12-60 мкм. Виготовлений кашируванням або екструзією композитний матеріал 7 подається, як показано на фіг. 3, в зазор 10 між валками, утворений рифленим валком 8 та притискним валком 9. Причому на поверхні рифленого валка 8 є заглиблення, які за рахунок тиску валків переносяться в формі заглиблених ділянок 4 або опуклих ділянок 5 на композитний матеріал 7. Температура поверхні рифленого валка 8 і/або притискного валка 9 підтримується в діапазоні від 60° до 300°С. Як матеріали валків підходить як сталь, так і пластмаси, які, переважно, мають так звані протипригарні покриття. Тиск, що утворюється в зазорі між валками, встановлюється, з одного боку, залежно від тер 5 мопластично деформованої пластмаси, яка використовується, так і, з іншого боку, від температурного профілю, який необхідний для розігрівання пластмас. Звичайно для звичайного способу тиснення створюється тиск до десяти тонн, виходячи з ширини рівної 1200 мм, що звичайно подаються в рулонах композитних матеріалів 7. Замість названих вище рифлених валків 8 як формувач структури можуть використовуватися також плити 11, 12 та 13 для тиснення - дивіться фіг. 4, 5 та 6. Відповідно до фіг. 4 плита 11 для тиснення з рифленою поверхнею 14 застосовується в комбінації з притискною плитою 15. Одна з плит може обігріватися. Між плитами вводиться композитний матеріал 7, так що через тиск, що утворюється між плитами, і завдяки рифленій поверхні створюються заглиблені ділянки 4 або опуклі ділянки 5. Замість рифленої поверхні може використовуватися плита 12 для тиснення, як показано на фіг. 5, яка має на своїй поверхні заглиблення 16 в формі отворів. При втисненні цих заглиблень 16 в формі отворів виникають опуклі ділянки 5, які, відповідно до висічок 16 в формі отворів, виконані круглої форми. При погляді зверху на цей композитний матеріал створюється враження точкового тиснення. Також можливе використання плити 13 для тиснення, як показано на фіг. 6, яка структурно має опуклі ділянки 17 у вигляді шрифтового зображення, а саме у вигляді логотипа. Цей логотип 17 мо 89985 6 же мати вигляд фірмового ключового слова або марки, які виштамповуються з використанням тиску або, при необхідності, за допомогою підвищеної температури відповідно в термопластично деформованому шарі 3. Таким самим способом виникають заглиблені ділянки 4 або опуклі ділянки 5. Виготовлений таким способом композитний матеріал 1, який має, з одного боку, заглиблені ділянки 4, а також, з іншого боку, опуклі ділянки 5, можна використовувати для виготовлення способом штампування запечатувальних елементів, наприклад, в формі кришок стаканчиків. Вони можуть, завдяки названим вище заглибленим або опуклим ділянкам 4, 5, після штампування складуватися стосами. Між опуклою ділянкою 5 і відповідною заглибленою ділянкою 4 знаходиться стільки повітря, яке достатнє для запобігання склеюванню штампованих кришок стаканчиків при складуванні стосами. Завдяки тому, що зусилля деформації встановлюється так, що заглиблення проникають не на всю глибину термопластично деформованого шару, немає підстав побоюватися, що тиснення проб'є наддруковану і видиму споживачеві алюмінієву фольгу. Отже, крім того, гарантується прийнятний для споживача зовнішній вигляд запечатувального елемента. На поверненій до споживача зовнішній стороні композитного матеріалу може бути, крім того, передбачений декоративний і/або інформаційний відбиток 6. 7 89985 8 9 89985 10 11 Комп’ютерна верстка І. Скворцова 89985 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing composite material and use thereof

Автори англійськоюNekula Lambert, Schedl Adolf

Назва патенту російськоюСпособ изготовления композитного материала и его использование

Автори російськоюНекула Ламберт, Шедль Адольф

МПК / Мітки

МПК: B32B 3/30, B32B 15/08

Мітки: спосіб, композитного, застосування, виготовлення, матеріалу

Код посилання

<a href="https://ua.patents.su/6-89985-sposib-vigotovlennya-kompozitnogo-materialu-ta-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення композитного матеріалу та його застосування</a>

Попередній патент: Виріб з інструментальної сталі для холодної обробки

Наступний патент: Свердлильний патрон

Випадковий патент: Установка для виробництва паливного етанолу - високооктанової кисневмісної добавки до бензинів