Спосіб одержання гранульованого металу

Формула / Реферат

1. Спосіб одержання гранульованого металу, що включає стадії, на яких: подають агломерати, що містять оксид металу і вуглецевмісний відновник, на під відновної плавильної печі типу печі з рухомим подом; нагрівають агломерати для відновлення і розплавлення оксиду металу; охолоджують гранульований метал, одержаний на вказаній стадії нагрівання; і вивантажують охолоджений гранульований метал з печі для подальшого використання, в якому при нагріванні, у відновній плавильній печі передбачена зона вище по потоку, яка забезпечує відновлення оксиду заліза в агломератах в твердому стані, яка має температуру, встановлену на рівні від 1300 °C до 1450 °C, і передбачена зона нижче по потоку печі, яка забезпечує навуглецьовування, розплавлення і коалесценцію відновленого заліза в агломератах, яка має температуру, встановлену на рівні від 1400 °C до 1550 °C, причому, якщо щільність розподілу являє собою відносне значення частки площі проекції агломератів, розподілених на поді печі, до максимальної частки площі проекції на під печі агломератів у випадку, коли відстань між сусідніми агломератами встановлено на 0, агломерати, що мають середній діаметр не менше 19,5 мм і не більше ніж 32 мм, подають на поді печі, коли агломерати нагрівають, при щільності розподілу на поді печі не нижче 0,5 і не вище ніж 0,8.

2. Спосіб за п. 1, в якому вуглецевмісний матеріал розподіляють на поді печі, і потім на вуглецевмісний матеріал подають агломерати з утворенням одиночного шару.

3. Спосіб за п. 1 або 2, в якому як оксид металу використовують оксид заліза.

4. Спосіб за будь-яким з пп. 1-3, в якому як відновна плавильна піч типу печі з рухомим подом застосовують піч з обертовим подом.

5. Спосіб за будь-яким з пп. 1-4, в якому як оксид металу використовують пил сталеплавильного виробництва.

Текст

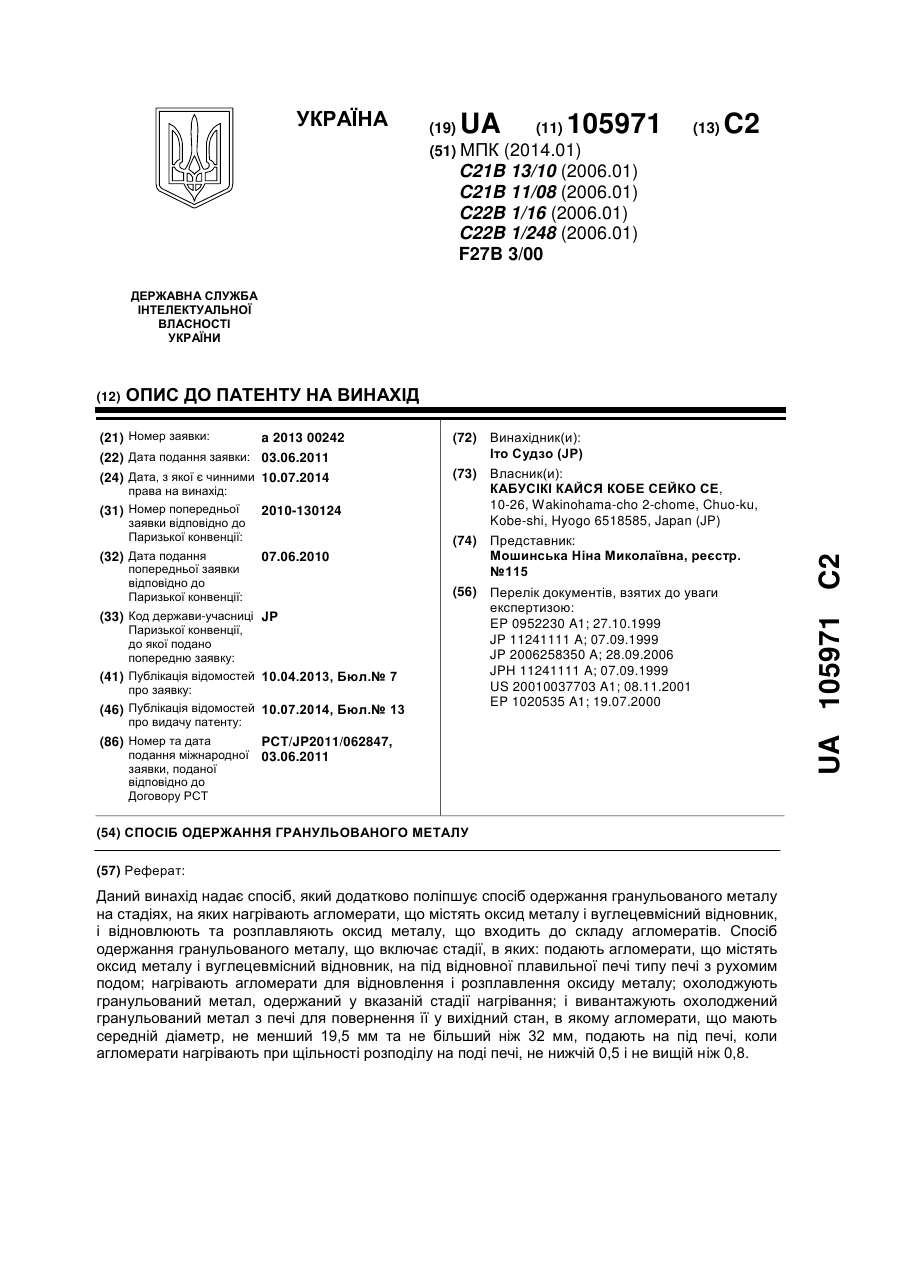

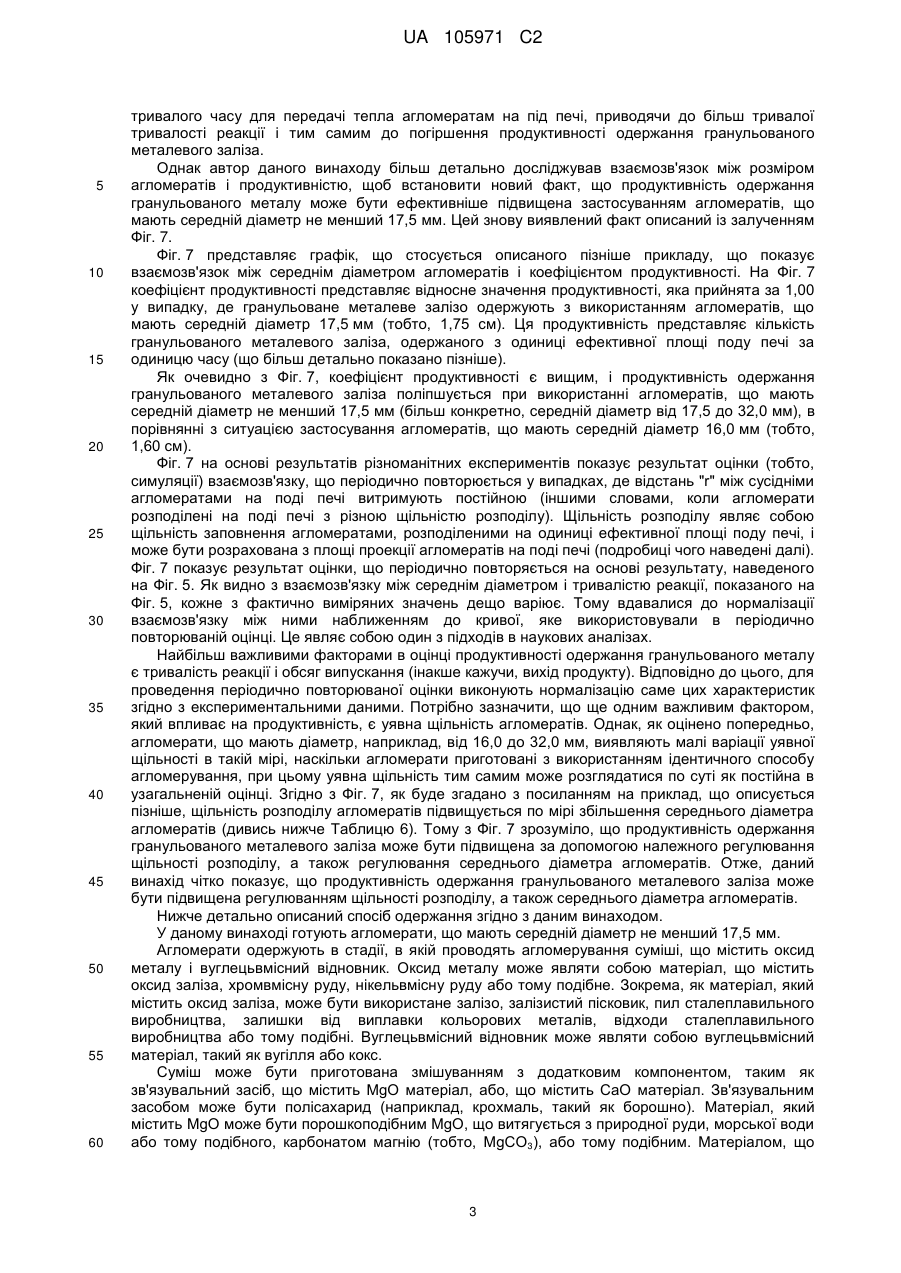

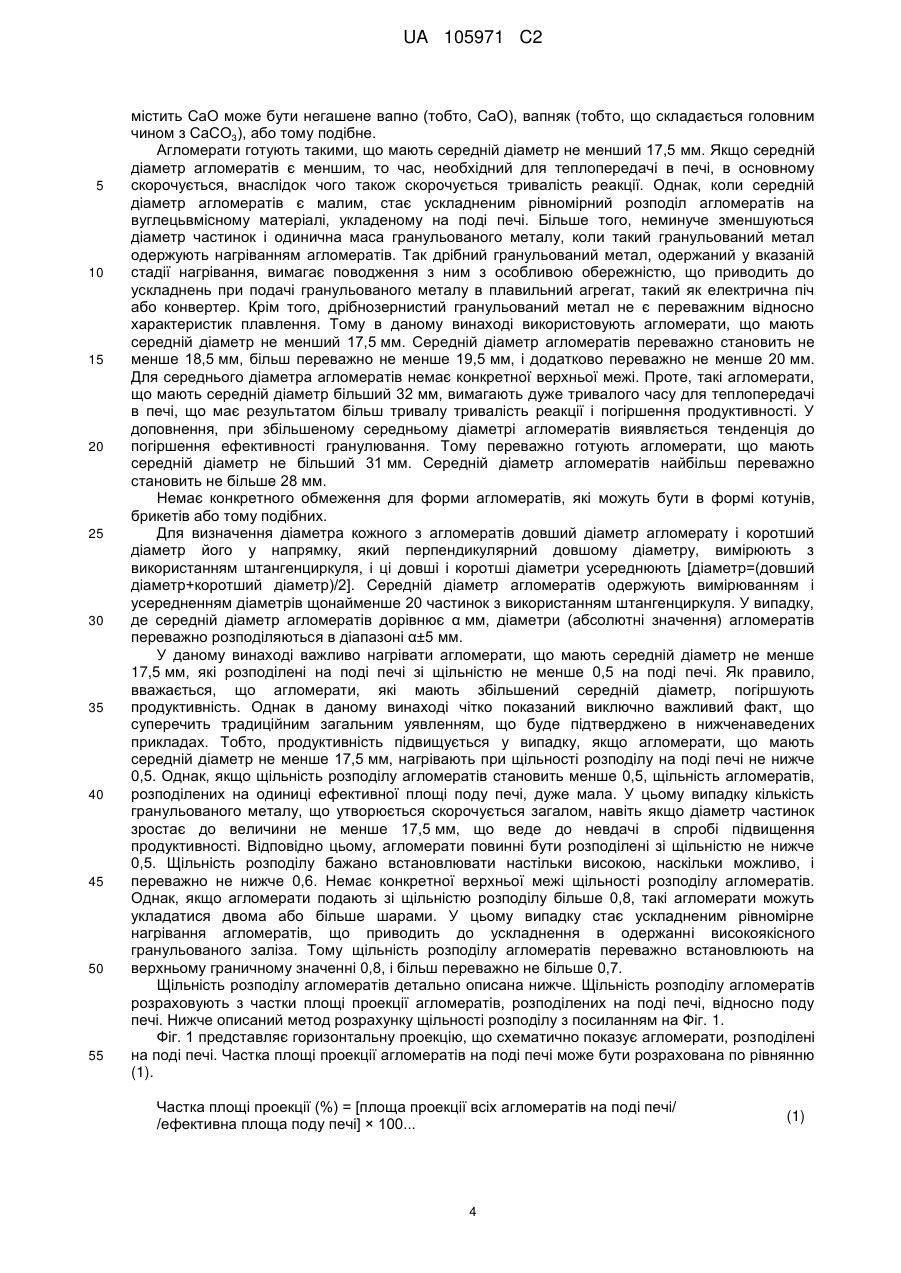

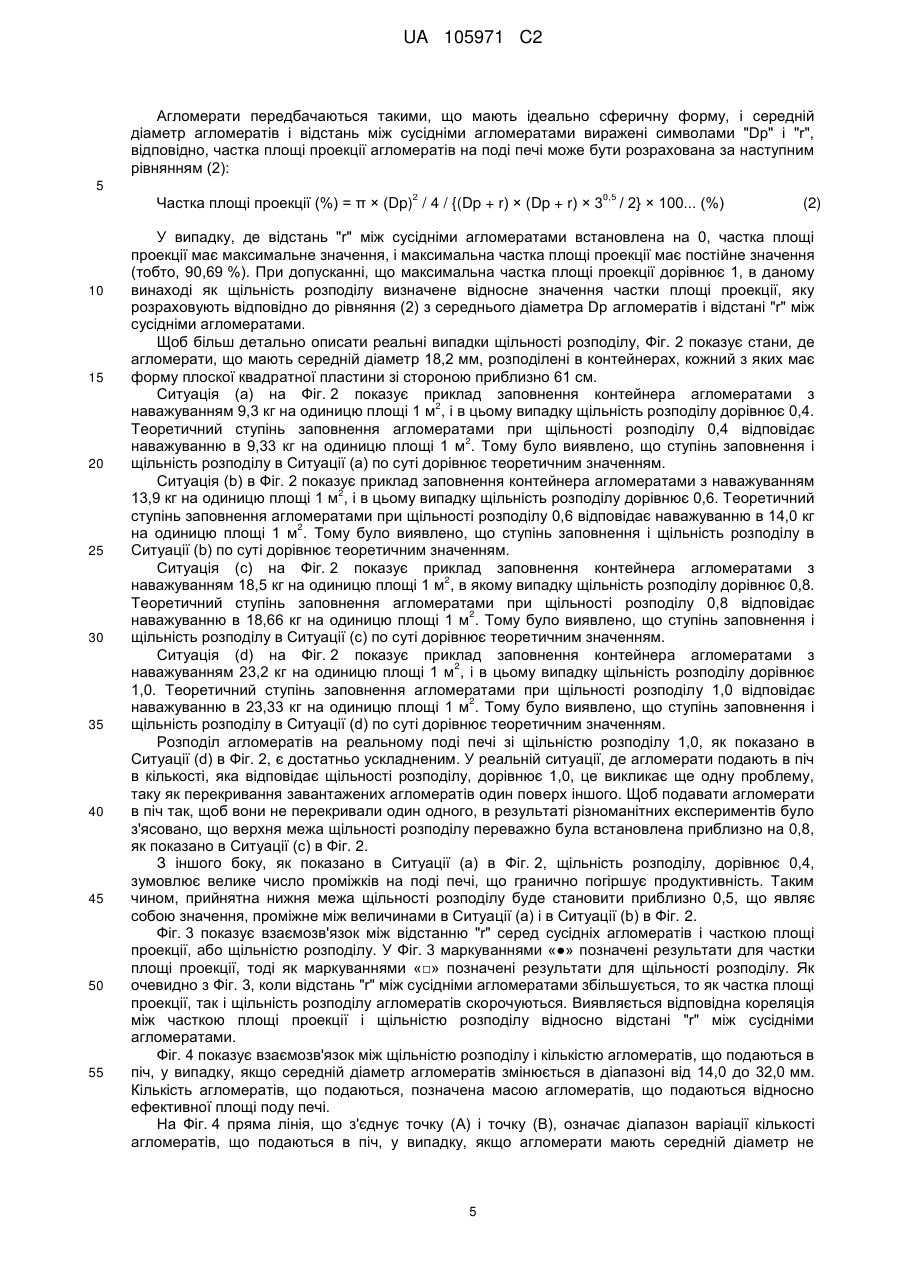

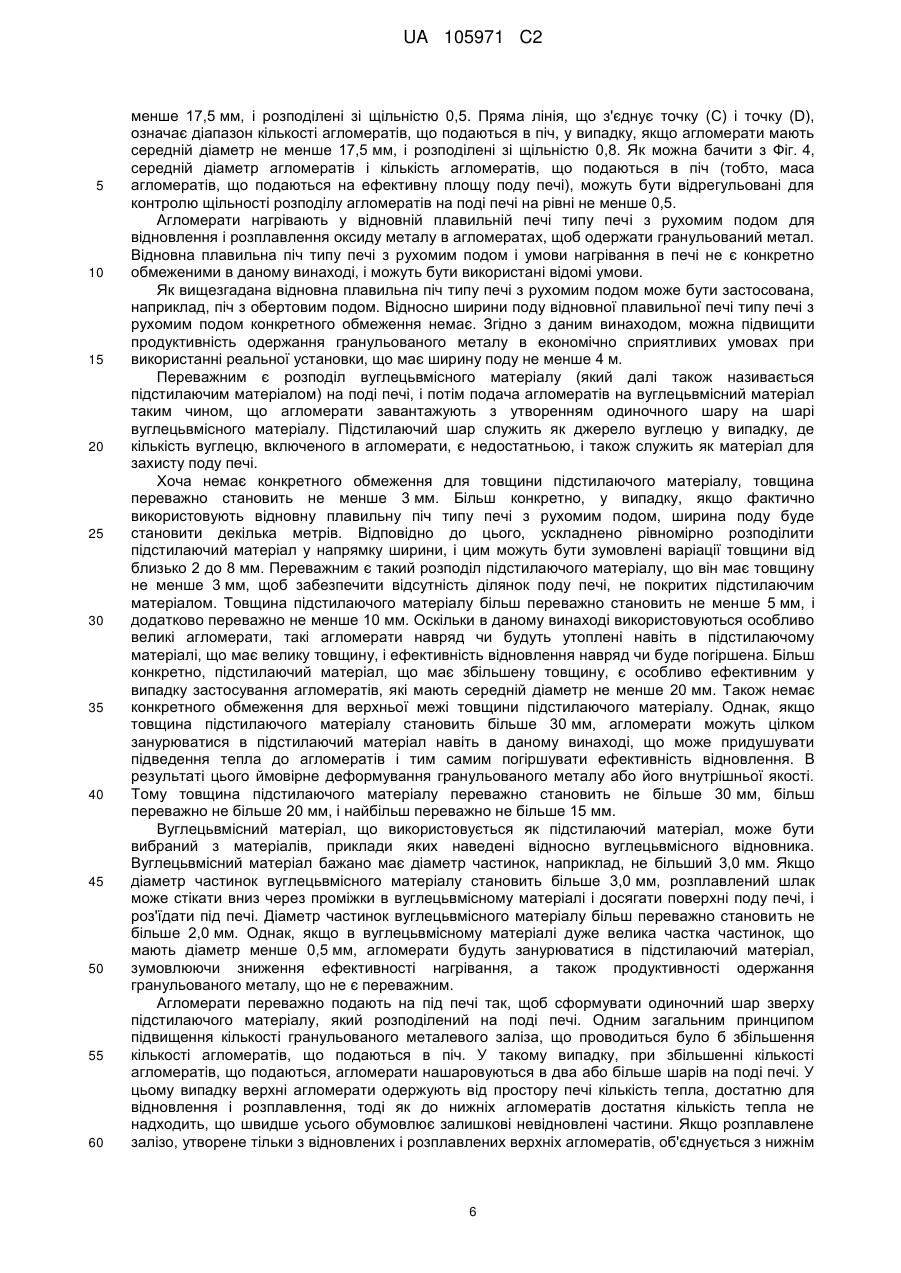

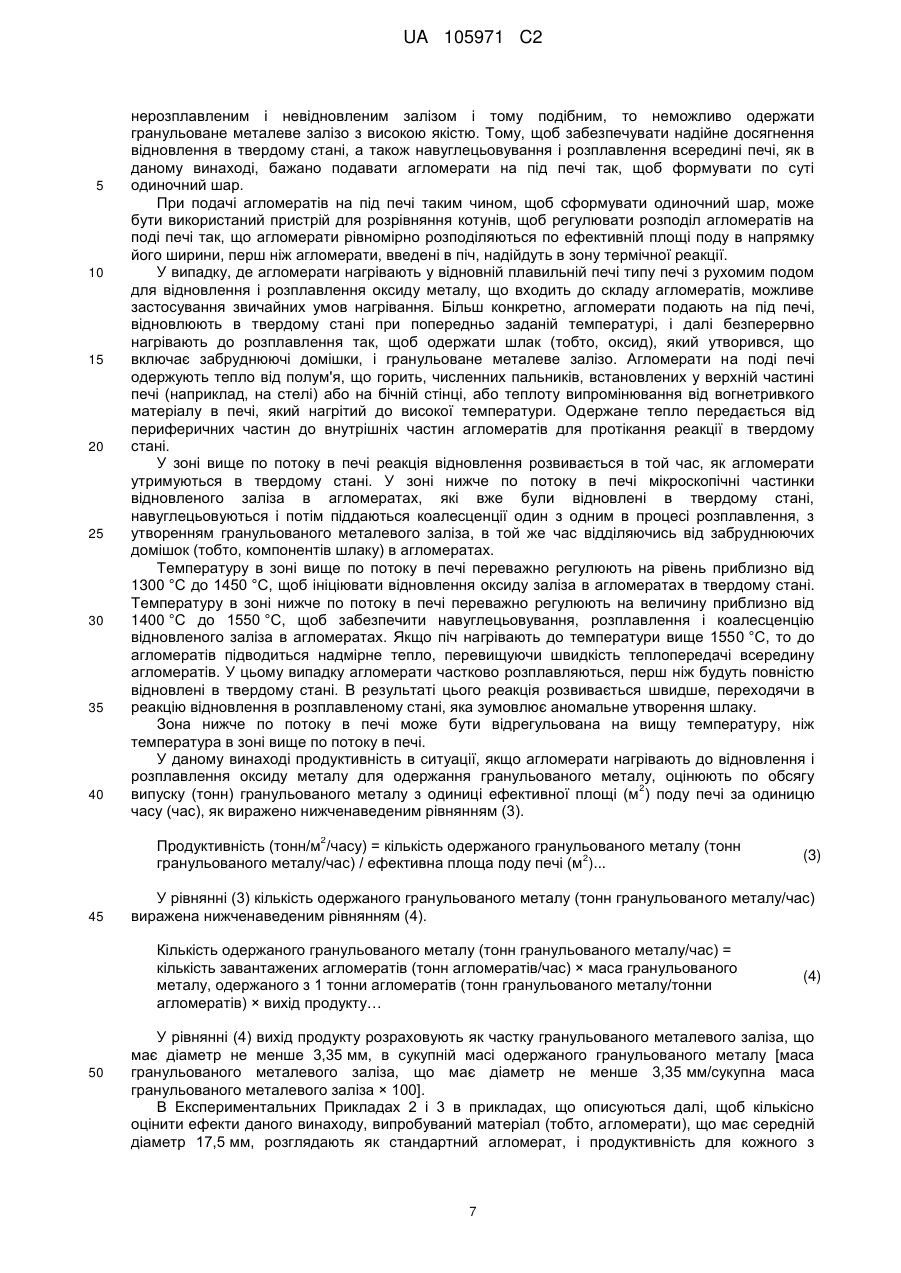

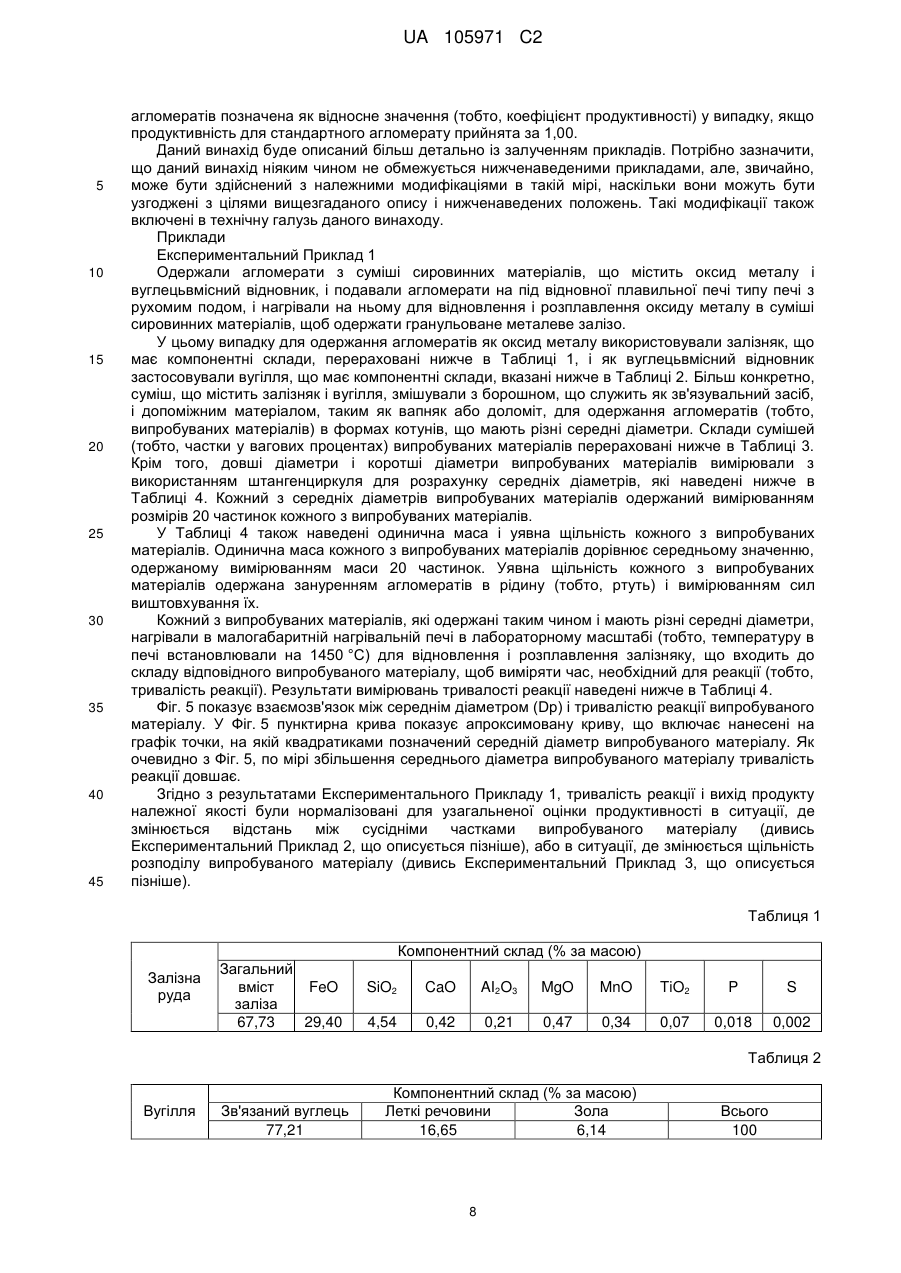

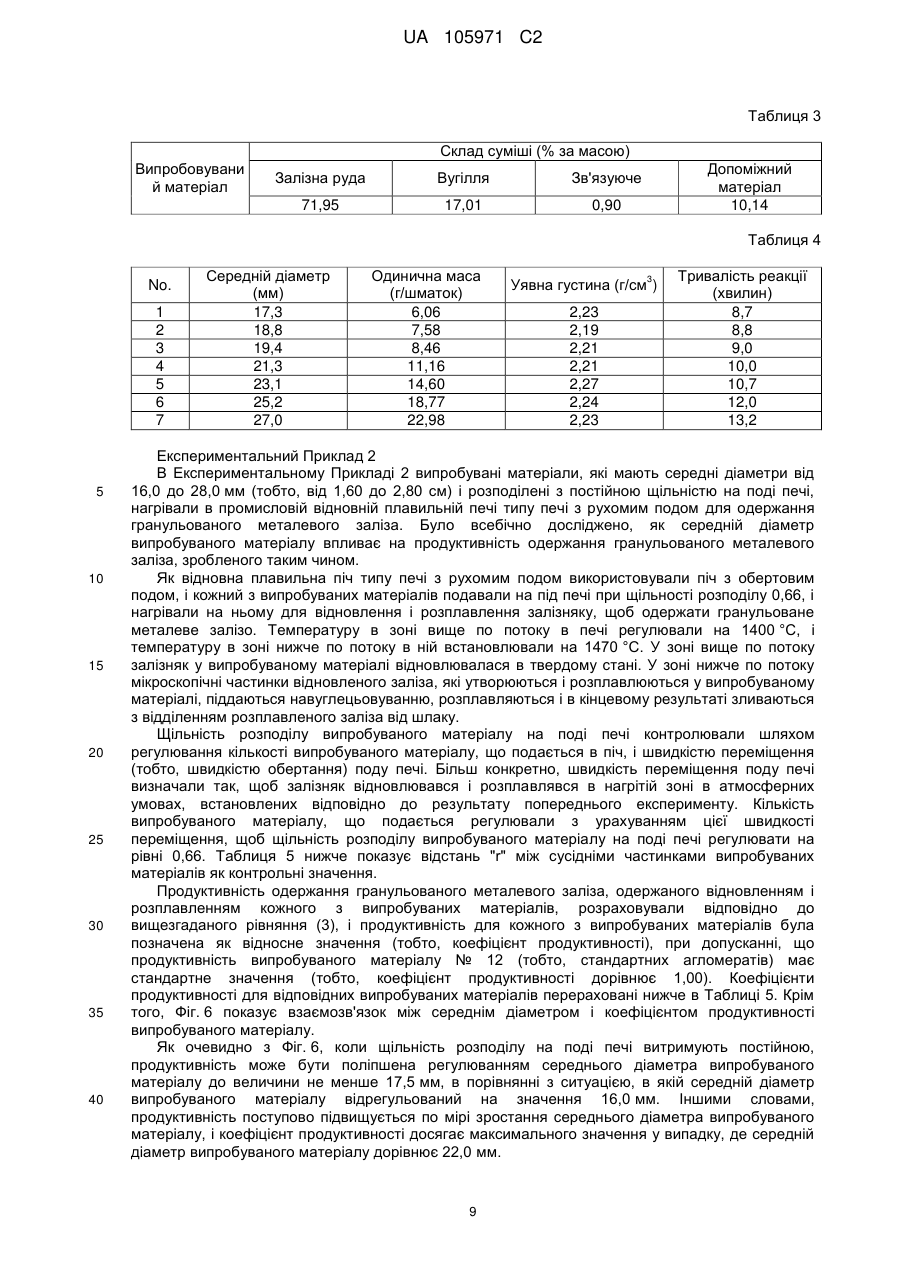

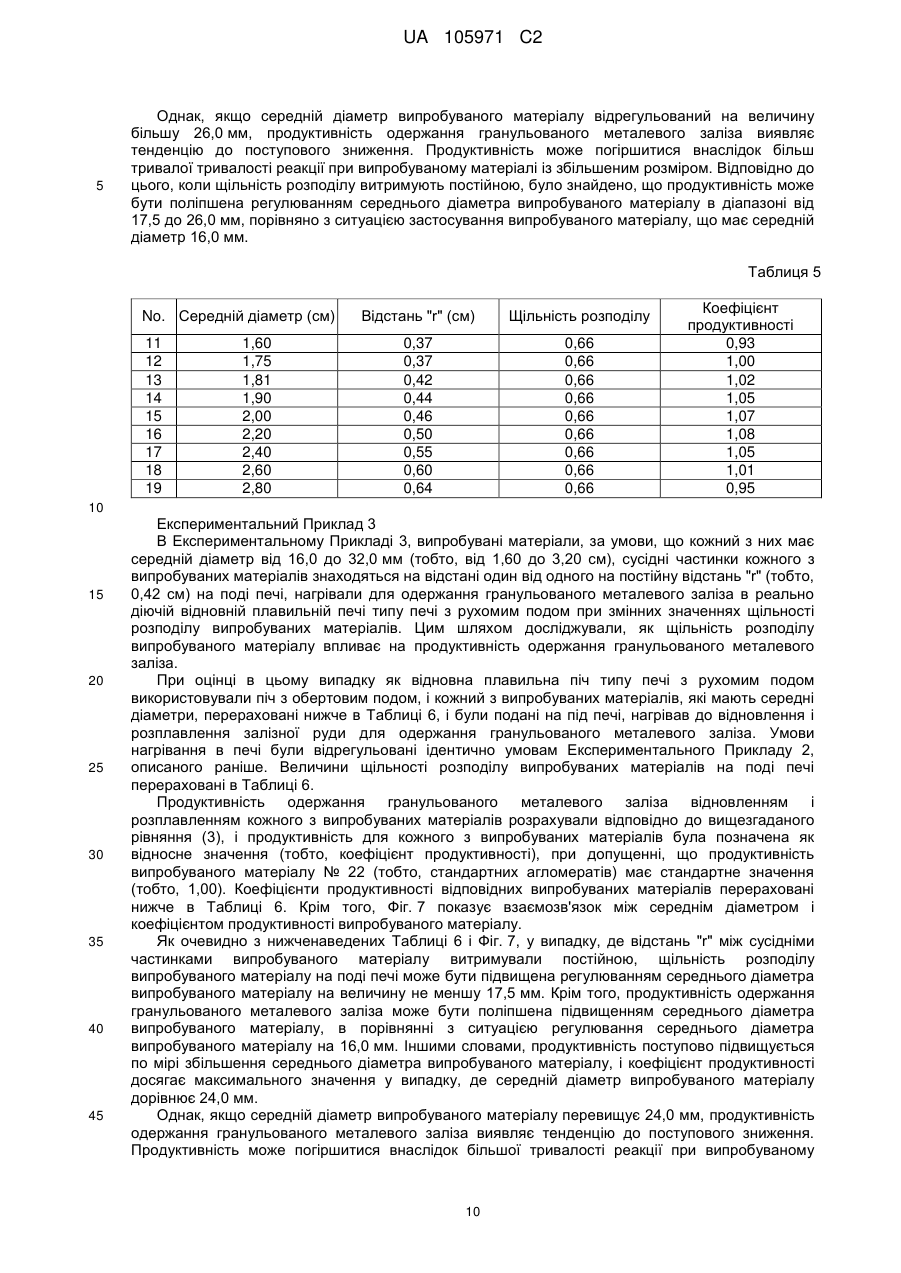

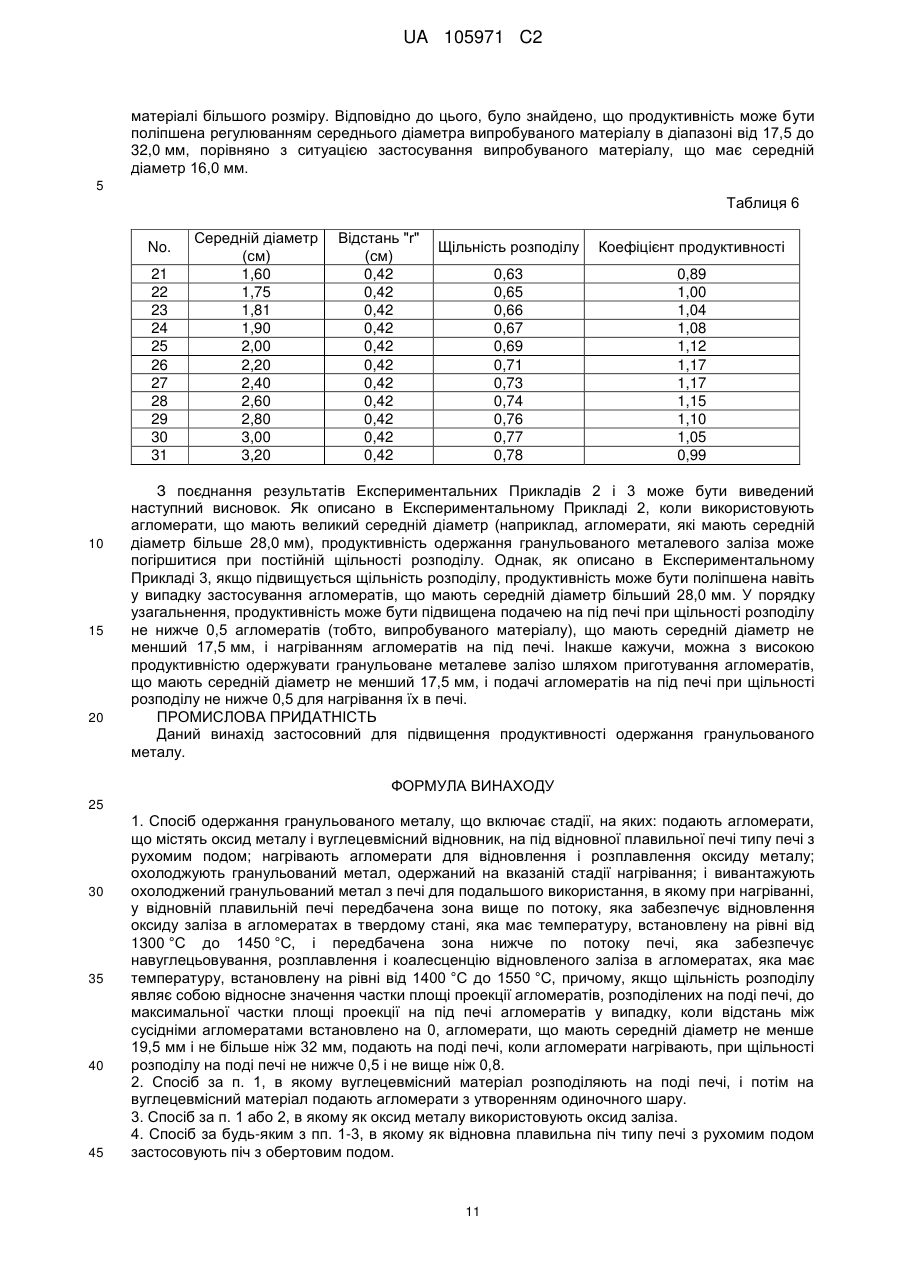

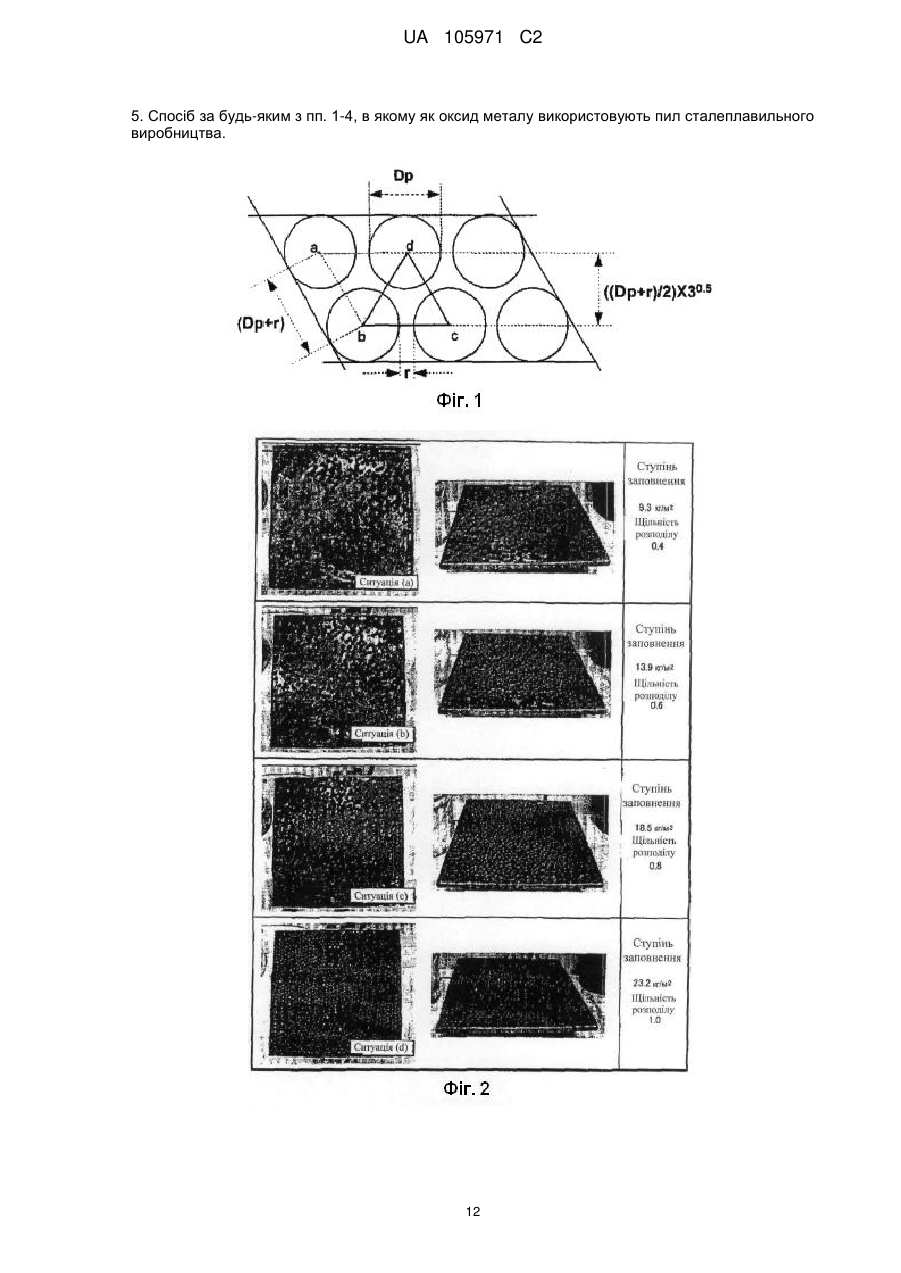

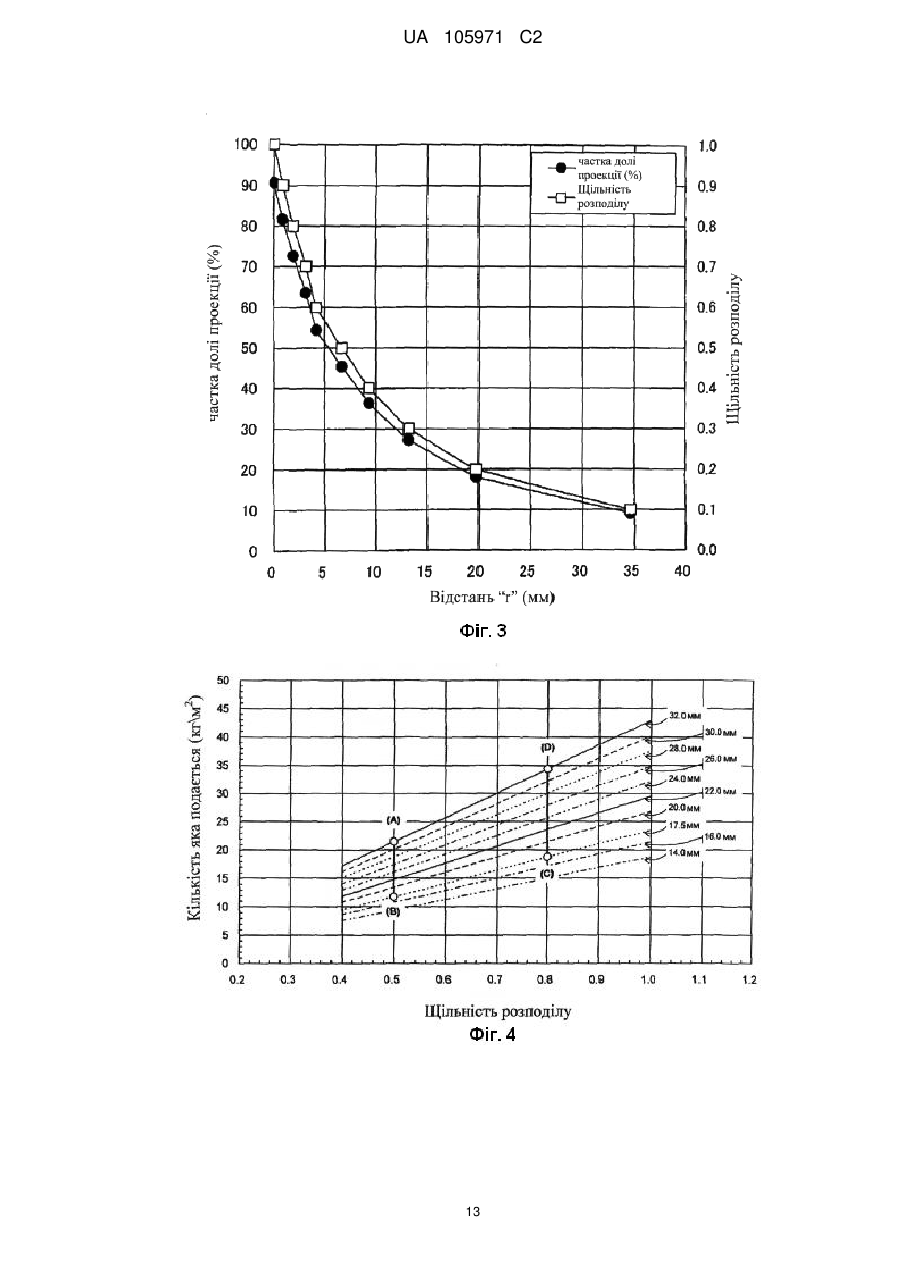

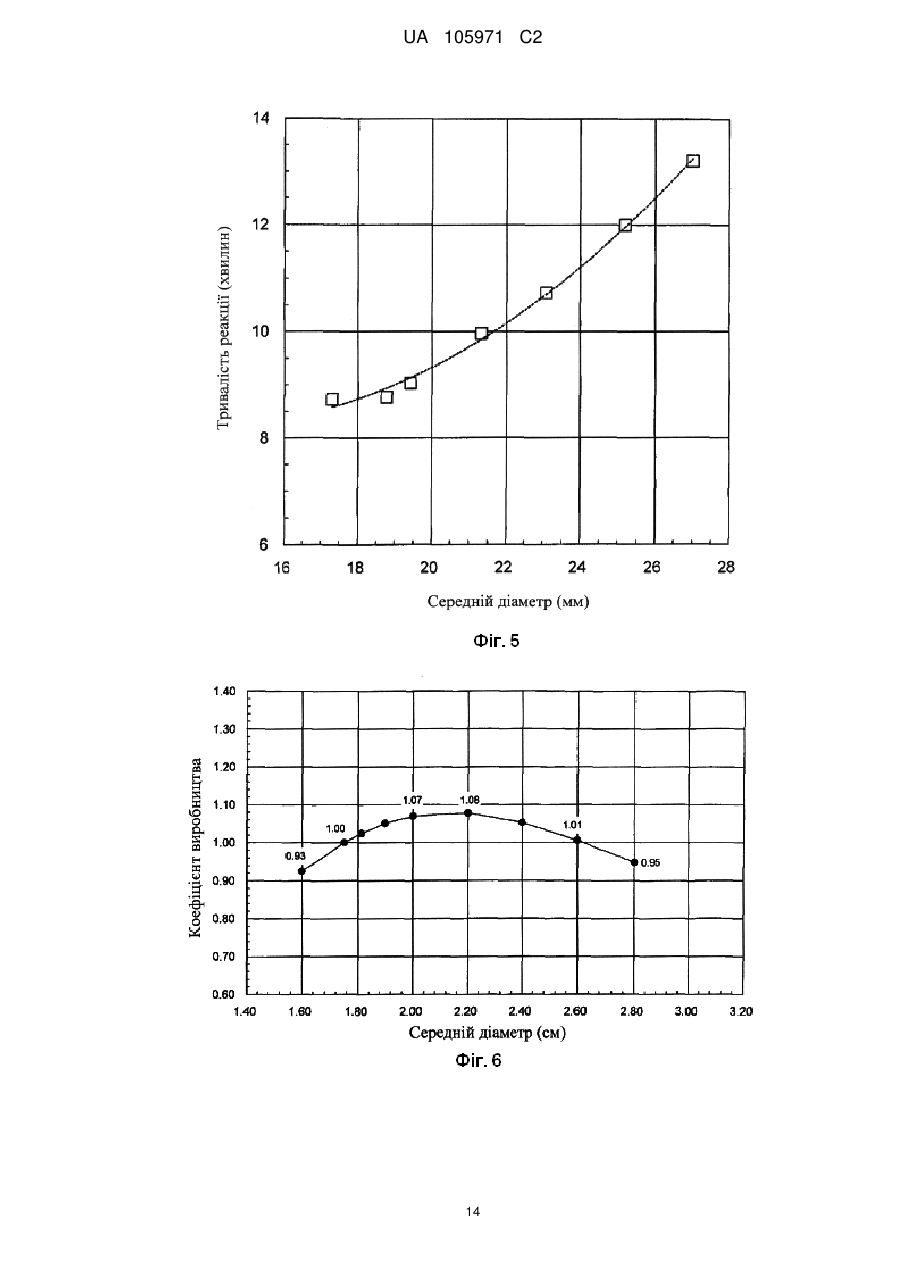

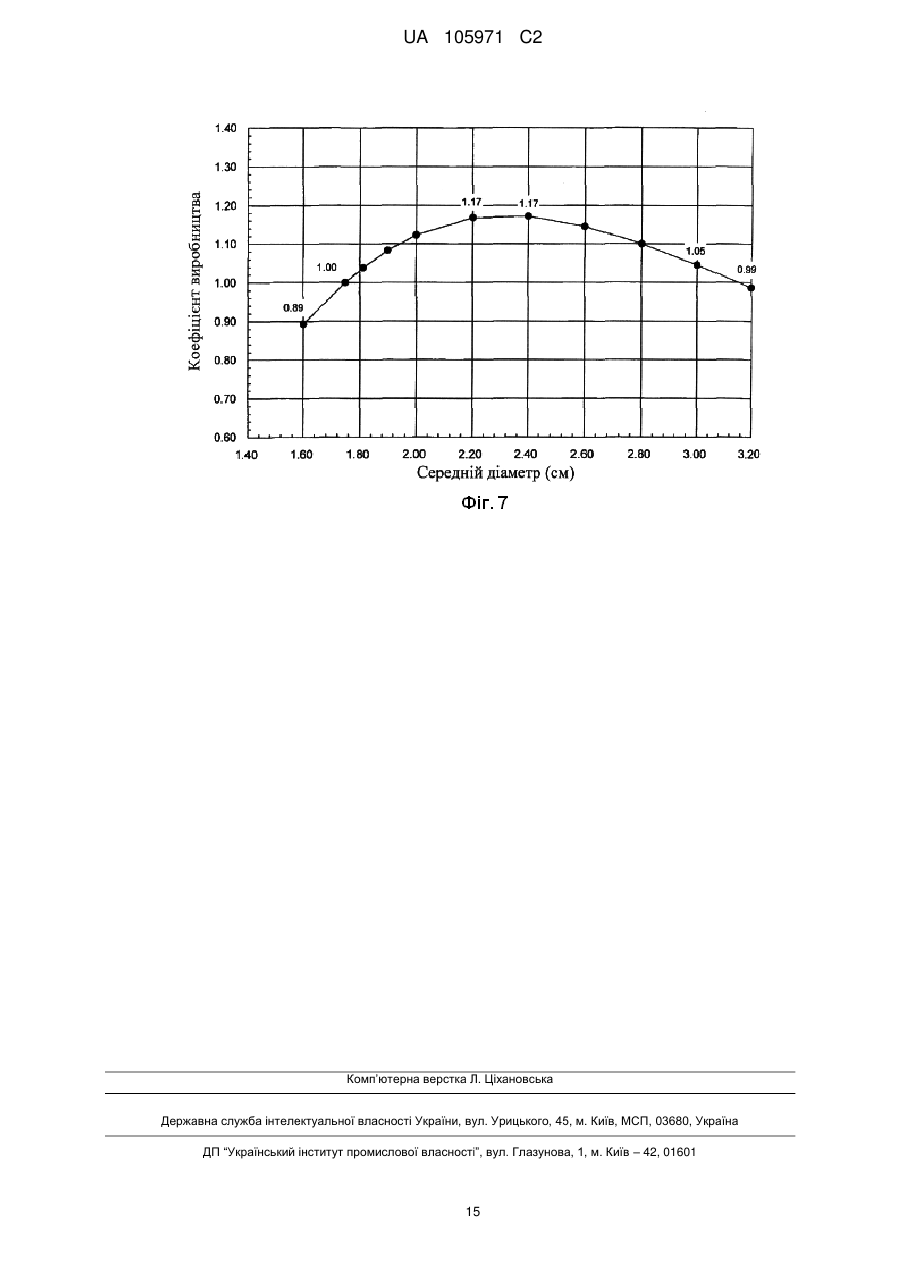

Реферат: Даний винахід надає спосіб, який додатково поліпшує спосіб одержання гранульованого металу на стадіях, на яких нагрівають агломерати, що містять оксид металу і вуглецевмісний відновник, і відновлюють та розплавляють оксид металу, що входить до складу агломератів. Спосіб одержання гранульованого металу, що включає стадії, в яких: подають агломерати, що містять оксид металу і вуглецевмісний відновник, на під відновної плавильної печі типу печі з рухомим подом; нагрівають агломерати для відновлення і розплавлення оксиду металу; охолоджують гранульований метал, одержаний у вказаній стадії нагрівання; і вивантажують охолоджений гранульований метал з печі для повернення її у вихідний стан, в якому агломерати, що мають середній діаметр, не менший 19,5 мм та не більший ніж 32 мм, подають на під печі, коли агломерати нагрівають при щільності розподілу на поді печі, не нижчій 0,5 і не вищій ніж 0,8. UA 105971 C2 (12) UA 105971 C2 UA 105971 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується способу одержання гранульованого металу, що включає стадії, в яких подають агломерати, складені сумішшю сировинних матеріалів, що містить оксид металу і вуглецьвмісний відновник, на під печі, і нагрівають ці агломерати на ньому для відновлення і розплавлення оксиду металу в суміші сировинних матеріалів. Наведений тут опис головним чином представляє спосіб одержання гранульованого металевого заліза, відносно якого даний винахід реалізовується найефективніше. Однак даний винахід не обмежується вищезгаданим, але може бути ефективно використаний також у випадку нагрівання і відновлення хромвмісної руди або нікельвмісної руди, для одержання, наприклад, ферохрому, феронікелю або тому подібного. Більше того, термін "гранульований" в даному винаході не обов'язково означає довершену сферичну форму, але також включає еліптичну або яйцеподібну форми, а також будь-які форми, які одержуються невеликим сплощенням цих форм, і тому подібні. РІВЕНЬ ТЕХНІКИ Був розроблений спосіб виробництва заліза прямим відновленням для одержання гранульованого металевого заліза з агломератів, складених сумішшю сировинних матеріалів, що включає матеріал, який містить оксид заліза, такий як залізняк або оксид заліза, і вуглецьвмісний відновник. У цьому способі одержання заліза агломерати завантажують на під нагрівальної печі, і потім нагрівають в печі за допомогою теплопередачі в газовому потоці з використанням нагрівального пальника або теплоти випромінювання, для відновлення заліза, що міститься в агломератах вуглецьвмісним відновником. З часом відновлене залізо, одержане на вказаній стадії нагрівання, навуглецьовується, розплавляється і потім піддається коалесценції з утворенням гранул, в той же час відділяючись від шлаку, що попутно утворюється, і гранули охолоджують і отверджують для одержання гранульованого металевого заліза. Вищезгаданий спосіб одержання заліза не вимагає великогабаритної установки, такої як доменна піч, і забезпечує високу технологічну гнучкість відносно, наприклад, вихідних матеріалів, оскільки немає необхідності в застосуванні коксу, і тому в недавні роки цей спосіб був докладно досліджений для практичних потреб. Однак цей спосіб одержання заліза все ж пов'язаний з багатьма проблемами, які повинні бути дозволені для використання його в промисловому масштабі, що включають стабільність роботи, безпеку, економічну ефективність, якість гранульованого металевого заліза (тобто, кінцевого продукту), і продуктивність. У плані цих проблем заявник даного винаходу раніше запропонував спосіб, розкритий в Патентному Документі 1. У цьому способі, в якому для одержання металевого заліза нагрівають і відновлюють формовані вироби, що включають вуглецьвмісний відновник і оксид заліза, в такому ступені, наскільки можливо, стримують кількість вуглецьвмісного відновника, що витрачається, і теплової енергії, необхідної для процесу нагрівання і відновлення, щоб ефективно відновлювати оксид заліза з нижчими витратами в промисловому масштабі. Цей документ представляє приклад, в якому залізняк, вуглецьвмісний матеріал і зв'язувальний засіб змішують один з одним для одержання гранульованих котунів, що мають середній діаметр 17 мм, і котуни нагрівають і відновлюють для одержання металевого заліза. ДОКУМЕНТ ПОПЕРЕДНЬОГО РІВНЯ ТЕХНІКИ ПАТЕНТНИЙ ДОКУМЕНТ Патентний Документ 1: Японська нерозглянута патентна публікація № Н11-241111 СУТЬ ВИНАХОДУ ПРОБЛЕМА, ЯКА ВИРІШУЄТЬСЯ ВИНАХОДОМ Згідно з вищезгаданим Патентним Документом 1, вуглецьвмісний відновник домішують в кількості, розрахованій на стехіометричну кількість, необхідну для відновлення оксиду заліза, і на вміст вуглецю (С), розчиненого в металевому залізі, що утворюється, і температуру нагрівання належним чином регулюють, беручи до уваги температуру плавлення металевого заліза при розчиненні в ньому вуглецю (С). Таким чином, нагрівання і відновлення оксиду заліза, а також відділення від шлаку при плавленні оксиду заліза, може бути ефективно проведене з використанням мінімальної необхідної кількості вуглецьвмісного відновника, при настільки низькій температурі нагрівання, наскільки можливо. В результаті був розроблений спосіб одержання металевого заліза, більш економічний і цілком реалізовуваний на практиці в промисловому масштабі. Однак для підвищення продуктивності одержання гранульованого металевого заліза потрібне додаткове збільшення кількості гранульованого металевого заліза, що одержується з одиниці ефективної площі поду печі за одиницю часу. Даний винахід був виконаний з урахуванням вищезгаданих обставин, і його мета полягає в створенні способу, який додатково поліпшує спосіб одержання гранульованого металу 1 UA 105971 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагріванням агломератів, що містять оксид металу і вуглецьвмісний відновник, і відновленням і розплавленням оксиду металу, що входить до складу агломератів. ВИРІШЕННЯ ПРОБЛЕМИ Спосіб одержання гранульованого металу згідно з даним винаходом відрізняється тим, що включає стадії, в яких: подають агломерати, що містять оксид металу і вуглецьвмісний відновник, на під відновної плавильної печі з рухомим подом; нагрівають агломерати для відновлення і розплавлення оксиду металу; охолоджують гранульований метал, одержаний на вказаній стадії нагрівання; і вивантажують охолоджений гранульований метал з печі для подальшого використання, при цьому агломерати, що мають середній діаметр не менше 17,5 мм, подають на під печі, коли агломерати нагрівають при щільності розподілу на поді печі не нижче 0,5. Переважно, щоб вуглецьвмісний матеріал був розподілений на під печі, і потім агломерати були введені на вуглецьвмісний матеріал з утворенням одиночного шару. Як оксид металу використовують, наприклад, оксид заліза або пил сталеплавильного виробництва. Як відновна плавильна піч типу печі з рухомим подом застосовують, наприклад, піч з обертовим подом. Переважно, щоб відновна плавильна піч типу печі з рухомим подом включала зону вище по потоку, що має температуру, яка встановлена на рівні від 1300 °C до 1450 °C, і зону нижче по потоку з температурою, встановленою на рівні від 1400 °C до 1550 °C. І є переважним, що зону нижче по потоку регулюють так, що вона має вищу температуру, ніж температура зони вище по потоку у відновній плавильній печі з рухомим подом. ЕФЕКТ ВИНАХОДУ У даному винаході належним чином регулюють середній діаметр агломератів, що подаються на під печі, і щільність розподілу агломератів, що нагріваються на поді печі, цим підвищують продуктивність одержання гранульованого металу. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Фіг. 1 представляє вигляд зверху, що схематично показує агломерати, розподілені на поді печі. Фіг. 2 включає зображення замість креслень, які показують стани, де розподілені агломерати, що мають середній діаметр 18,2 мм. Фіг. 3 представляє графік, що зображує взаємозв'язок між відстанню "r" між сусідніми агломератами і частка площі проекції або щільністю розподілу. Фіг. 4 представляє графік, що показує взаємозв'язок між щільністю розподілу і кількістю агломератів, що подаються в піч. Фіг. 5 представляє графік, що представляє взаємозв'язок між середнім діаметром (Dp) випробуваного матеріалу (тобто, агломератів) і тривалістю реакції. Фіг. 6 представляє графік, що показує взаємозв'язок між середнім діаметром агломератів і коефіцієнтом продуктивності у випадку, де гранульоване металеве залізо одержують з агломератів, розподілених з постійною щільністю. Фіг. 7 представляє графік, що зображує взаємозв'язок між середнім діаметром агломератів і коефіцієнтом продуктивності у випадку, якщо гранульоване металеве залізо одержують з агломератів (тобто, випробуваного матеріалу), віддалених один від одного на під печі на постійній відстані "r". ВАРІАНТ ЗДІЙСНЕННЯ ВИНАХОДУ Автор даного винаходу провів ґрунтовні дослідження для удосконалення способу одержання гранульованого металу, в якому на під відновної нагрівальної печі типу печі з рухомим подом подають і нагрівають на ньому агломерати, що містять оксид металу і вуглецьвмісний відновник, для відновлення і розплавлення оксиду металу, що входить в склад агломератів. В результаті автор даного винаходу виявив, що продуктивність одержання гранульованого металу може бути підвищена тим, що: (1) готують агломерати так, що вони мають середній діаметр не менший 17,5 мм; і (2) нагрівають агломерати, які розподілені на поді печі зі щільністю розподілу не нижче 0,5, для виконання даного винаходу. Подробиці виконання даного винаходу описані нижче. У вищезгаданому Патентному Документі, коли металеве залізо одержують нагріванням і відновленням формованих виробів, що включають вуглецьвмісний відновник і оксид заліза, як формовані вироби використовують котуни (фактично агломерати), що мають середній діаметр 17 мм. Обґрунтування того, чому використовують агломерати, що мають середній діаметр 17 мм, представляється в тому, що агломерати більшого розміру будуть вимагати більш 2 UA 105971 C2 5 10 15 20 25 30 35 40 45 50 55 60 тривалого часу для передачі тепла агломератам на під печі, приводячи до більш тривалої тривалості реакції і тим самим до погіршення продуктивності одержання гранульованого металевого заліза. Однак автор даного винаходу більш детально досліджував взаємозв'язок між розміром агломератів і продуктивністю, щоб встановити новий факт, що продуктивність одержання гранульованого металу може бути ефективніше підвищена застосуванням агломератів, що мають середній діаметр не менший 17,5 мм. Цей знову виявлений факт описаний із залученням Фіг. 7. Фіг. 7 представляє графік, що стосується описаного пізніше прикладу, що показує взаємозв'язок між середнім діаметром агломератів і коефіцієнтом продуктивності. На Фіг. 7 коефіцієнт продуктивності представляє відносне значення продуктивності, яка прийнята за 1,00 у випадку, де гранульоване металеве залізо одержують з використанням агломератів, що мають середній діаметр 17,5 мм (тобто, 1,75 см). Ця продуктивність представляє кількість гранульованого металевого заліза, одержаного з одиниці ефективної площі поду печі за одиницю часу (що більш детально показано пізніше). Як очевидно з Фіг. 7, коефіцієнт продуктивності є вищим, і продуктивність одержання гранульованого металевого заліза поліпшується при використанні агломератів, що мають середній діаметр не менший 17,5 мм (більш конкретно, середній діаметр від 17,5 до 32,0 мм), в порівнянні з ситуацією застосування агломератів, що мають середній діаметр 16,0 мм (тобто, 1,60 см). Фіг. 7 на основі результатів різноманітних експериментів показує результат оцінки (тобто, симуляції) взаємозв'язку, що періодично повторюється у випадках, де відстань "r" між сусідніми агломератами на поді печі витримують постійною (іншими словами, коли агломерати розподілені на поді печі з різною щільністю розподілу). Щільність розподілу являє собою щільність заповнення агломератами, розподіленими на одиниці ефективної площі поду печі, і може бути розрахована з площі проекції агломератів на поді печі (подробиці чого наведені далі). Фіг. 7 показує результат оцінки, що періодично повторяється на основі результату, наведеного на Фіг. 5. Як видно з взаємозв'язку між середнім діаметром і тривалістю реакції, показаного на Фіг. 5, кожне з фактично виміряних значень дещо варіює. Тому вдавалися до нормалізації взаємозв'язку між ними наближенням до кривої, яке використовували в періодично повторюваній оцінці. Це являє собою один з підходів в наукових аналізах. Найбільш важливими факторами в оцінці продуктивності одержання гранульованого металу є тривалість реакції і обсяг випускання (інакше кажучи, вихід продукту). Відповідно до цього, для проведення періодично повторюваної оцінки виконують нормалізацію саме цих характеристик згідно з експериментальними даними. Потрібно зазначити, що ще одним важливим фактором, який впливає на продуктивність, є уявна щільність агломератів. Однак, як оцінено попередньо, агломерати, що мають діаметр, наприклад, від 16,0 до 32,0 мм, виявляють малі варіації уявної щільності в такій мірі, наскільки агломерати приготовані з використанням ідентичного способу агломерування, при цьому уявна щільність тим самим може розглядатися по суті як постійна в узагальненій оцінці. Згідно з Фіг. 7, як буде згадано з посиланням на приклад, що описується пізніше, щільність розподілу агломератів підвищується по мірі збільшення середнього діаметра агломератів (дивись нижче Таблицю 6). Тому з Фіг. 7 зрозуміло, що продуктивність одержання гранульованого металевого заліза може бути підвищена за допомогою належного регулювання щільності розподілу, а також регулювання середнього діаметра агломератів. Отже, даний винахід чітко показує, що продуктивність одержання гранульованого металевого заліза може бути підвищена регулюванням щільності розподілу, а також середнього діаметра агломератів. Нижче детально описаний спосіб одержання згідно з даним винаходом. У даному винаході готують агломерати, що мають середній діаметр не менший 17,5 мм. Агломерати одержують в стадії, в якій проводять агломерування суміші, що містить оксид металу і вуглецьвмісний відновник. Оксид металу може являти собою матеріал, що містить оксид заліза, хромвмісну руду, нікельвмісну руду або тому подібне. Зокрема, як матеріал, який містить оксид заліза, може бути використане залізо, залізистий пісковик, пил сталеплавильного виробництва, залишки від виплавки кольорових металів, відходи сталеплавильного виробництва або тому подібні. Вуглецьвмісний відновник може являти собою вуглецьвмісний матеріал, такий як вугілля або кокс. Суміш може бути приготована змішуванням з додатковим компонентом, таким як зв'язувальний засіб, що містить MgО матеріал, або, що містить СаО матеріал. Зв'язувальним засобом може бути полісахарид (наприклад, крохмаль, такий як борошно). Матеріал, який містить MgО може бути порошкоподібним MgО, що витягується з природної руди, морської води або тому подібного, карбонатом магнію (тобто, MgСО 3), або тому подібним. Матеріалом, що 3 UA 105971 C2 5 10 15 20 25 30 35 40 45 50 55 містить СаО може бути негашене вапно (тобто, СаО), вапняк (тобто, що складається головним чином з СаСО3), або тому подібне. Агломерати готують такими, що мають середній діаметр не менший 17,5 мм. Якщо середній діаметр агломератів є меншим, то час, необхідний для теплопередачі в печі, в основному скорочується, внаслідок чого також скорочується тривалість реакції. Однак, коли середній діаметр агломератів є малим, стає ускладненим рівномірний розподіл агломератів на вуглецьвмісному матеріалі, укладеному на поді печі. Більше того, неминуче зменшуються діаметр частинок і одинична маса гранульованого металу, коли такий гранульований метал одержують нагріванням агломератів. Так дрібний гранульований метал, одержаний у вказаній стадії нагрівання, вимагає поводження з ним з особливою обережністю, що приводить до ускладнень при подачі гранульованого металу в плавильний агрегат, такий як електрична піч або конвертер. Крім того, дрібнозернистий гранульований метал не є переважним відносно характеристик плавлення. Тому в даному винаході використовують агломерати, що мають середній діаметр не менший 17,5 мм. Середній діаметр агломератів переважно становить не менше 18,5 мм, більш переважно не менше 19,5 мм, і додатково переважно не менше 20 мм. Для середнього діаметра агломератів немає конкретної верхньої межі. Проте, такі агломерати, що мають середній діаметр більший 32 мм, вимагають дуже тривалого часу для теплопередачі в печі, що має результатом більш тривалу тривалість реакції і погіршення продуктивності. У доповнення, при збільшеному середньому діаметрі агломератів виявляється тенденція до погіршення ефективності гранулювання. Тому переважно готують агломерати, що мають середній діаметр не більший 31 мм. Середній діаметр агломератів найбільш переважно становить не більше 28 мм. Немає конкретного обмеження для форми агломератів, які можуть бути в формі котунів, брикетів або тому подібних. Для визначення діаметра кожного з агломератів довший діаметр агломерату і коротший діаметр його у напрямку, який перпендикулярний довшому діаметру, вимірюють з використанням штангенциркуля, і ці довші і коротші діаметри усереднюють [діаметр=(довший діаметр+коротший діаметр)/2]. Середній діаметр агломератів одержують вимірюванням і усередненням діаметрів щонайменше 20 частинок з використанням штангенциркуля. У випадку, де середній діаметр агломератів дорівнює α мм, діаметри (абсолютні значення) агломератів переважно розподіляються в діапазоні α±5 мм. У даному винаході важливо нагрівати агломерати, що мають середній діаметр не менше 17,5 мм, які розподілені на поді печі зі щільністю не менше 0,5 на поді печі. Як правило, вважається, що агломерати, які мають збільшений середній діаметр, погіршують продуктивність. Однак в даному винаході чітко показаний виключно важливий факт, що суперечить традиційним загальним уявленням, що буде підтверджено в нижченаведених прикладах. Тобто, продуктивність підвищується у випадку, якщо агломерати, що мають середній діаметр не менше 17,5 мм, нагрівають при щільності розподілу на поді печі не нижче 0,5. Однак, якщо щільність розподілу агломератів становить менше 0,5, щільність агломератів, розподілених на одиниці ефективної площі поду печі, дуже мала. У цьому випадку кількість гранульованого металу, що утворюється скорочується загалом, навіть якщо діаметр частинок зростає до величини не менше 17,5 мм, що веде до невдачі в спробі підвищення продуктивності. Відповідно цьому, агломерати повинні бути розподілені зі щільністю не нижче 0,5. Щільність розподілу бажано встановлювати настільки високою, наскільки можливо, і переважно не нижче 0,6. Немає конкретної верхньої межі щільності розподілу агломератів. Однак, якщо агломерати подають зі щільністю розподілу більше 0,8, такі агломерати можуть укладатися двома або більше шарами. У цьому випадку стає ускладненим рівномірне нагрівання агломератів, що приводить до ускладнення в одержанні високоякісного гранульованого заліза. Тому щільність розподілу агломератів переважно встановлюють на верхньому граничному значенні 0,8, і більш переважно не більше 0,7. Щільність розподілу агломератів детально описана нижче. Щільність розподілу агломератів розраховують з частки площі проекції агломератів, розподілених на поді печі, відносно поду печі. Нижче описаний метод розрахунку щільності розподілу з посиланням на Фіг. 1. Фіг. 1 представляє горизонтальну проекцію, що схематично показує агломерати, розподілені на поді печі. Частка площі проекції агломератів на поді печі може бути розрахована по рівнянню (1). Частка площі проекції (%) = [площа проекції всіх агломератів на поді печі/ /ефективна площа поду печі] × 100... 4 (1) UA 105971 C2 Агломерати передбачаються такими, що мають ідеально сферичну форму, і середній діаметр агломератів і відстань між сусідніми агломератами виражені символами "Dp" і "r", відповідно, частка площі проекції агломератів на поді печі може бути розрахована за наступним рівнянням (2): 5 2 Частка площі проекції (%) = π × (Dp) / 4 / {(Dp + r) × (Dp + r) × 3 10 15 20 25 30 35 40 45 50 55 0,5 / 2} × 100... (%) (2) У випадку, де відстань "r" між сусідніми агломератами встановлена на 0, частка площі проекції має максимальне значення, і максимальна частка площі проекції має постійне значення (тобто, 90,69 %). При допусканні, що максимальна частка площі проекції дорівнює 1, в даному винаході як щільність розподілу визначене відносне значення частки площі проекції, яку розраховують відповідно до рівняння (2) з середнього діаметра Dp агломератів і відстані "r" між сусідніми агломератами. Щоб більш детально описати реальні випадки щільності розподілу, Фіг. 2 показує стани, де агломерати, що мають середній діаметр 18,2 мм, розподілені в контейнерах, кожний з яких має форму плоскої квадратної пластини зі стороною приблизно 61 см. Ситуація (а) на Фіг. 2 показує приклад заповнення контейнера агломератами з 2 наважуванням 9,3 кг на одиницю площі 1 м , і в цьому випадку щільність розподілу дорівнює 0,4. Теоретичний ступінь заповнення агломератами при щільності розподілу 0,4 відповідає 2 наважуванню в 9,33 кг на одиницю площі 1 м . Тому було виявлено, що ступінь заповнення і щільність розподілу в Ситуації (а) по суті дорівнює теоретичним значенням. Ситуація (b) в Фіг. 2 показує приклад заповнення контейнера агломератами з наважуванням 2 13,9 кг на одиницю площі 1 м , і в цьому випадку щільність розподілу дорівнює 0,6. Теоретичний ступінь заповнення агломератами при щільності розподілу 0,6 відповідає наважуванню в 14,0 кг 2 на одиницю площі 1 м . Тому було виявлено, що ступінь заповнення і щільність розподілу в Ситуації (b) по суті дорівнює теоретичним значенням. Ситуація (с) на Фіг. 2 показує приклад заповнення контейнера агломератами з 2 наважуванням 18,5 кг на одиницю площі 1 м , в якому випадку щільність розподілу дорівнює 0,8. Теоретичний ступінь заповнення агломератами при щільності розподілу 0,8 відповідає 2 наважуванню в 18,66 кг на одиницю площі 1 м . Тому було виявлено, що ступінь заповнення і щільність розподілу в Ситуації (с) по суті дорівнює теоретичним значенням. Ситуація (d) на Фіг. 2 показує приклад заповнення контейнера агломератами з 2 наважуванням 23,2 кг на одиницю площі 1 м , і в цьому випадку щільність розподілу дорівнює 1,0. Теоретичний ступінь заповнення агломератами при щільності розподілу 1,0 відповідає 2 наважуванню в 23,33 кг на одиницю площі 1 м . Тому було виявлено, що ступінь заповнення і щільність розподілу в Ситуації (d) по суті дорівнює теоретичним значенням. Розподіл агломератів на реальному поді печі зі щільністю розподілу 1,0, як показано в Ситуації (d) в Фіг. 2, є достатньо ускладненим. У реальній ситуації, де агломерати подають в піч в кількості, яка відповідає щільності розподілу, дорівнює 1,0, це викликає ще одну проблему, таку як перекривання завантажених агломератів один поверх іншого. Щоб подавати агломерати в піч так, щоб вони не перекривали один одного, в результаті різноманітних експериментів було з'ясовано, що верхня межа щільності розподілу переважно була встановлена приблизно на 0,8, як показано в Ситуації (с) в Фіг. 2. З іншого боку, як показано в Ситуації (а) в Фіг. 2, щільність розподілу, дорівнює 0,4, зумовлює велике число проміжків на поді печі, що гранично погіршує продуктивність. Таким чином, прийнятна нижня межа щільності розподілу буде становити приблизно 0,5, що являє собою значення, проміжне між величинами в Ситуації (а) і в Ситуації (b) в Фіг. 2. Фіг. 3 показує взаємозв'язок між відстанню "r" серед сусідніх агломератів і часткою площі проекції, або щільністю розподілу. У Фіг. 3 маркуваннями «●» позначені результати для частки площі проекції, тоді як маркуваннями «□» позначені результати для щільності розподілу. Як очевидно з Фіг. 3, коли відстань "r" між сусідніми агломератами збільшується, то як частка площі проекції, так і щільність розподілу агломератів скорочуються. Виявляється відповідна кореляція між часткою площі проекції і щільністю розподілу відносно відстані "r" між сусідніми агломератами. Фіг. 4 показує взаємозв'язок між щільністю розподілу і кількістю агломератів, що подаються в піч, у випадку, якщо середній діаметр агломератів змінюється в діапазоні від 14,0 до 32,0 мм. Кількість агломератів, що подаються, позначена масою агломератів, що подаються відносно ефективної площі поду печі. На Фіг. 4 пряма лінія, що з'єднує точку (А) і точку (В), означає діапазон варіації кількості агломератів, що подаються в піч, у випадку, якщо агломерати мають середній діаметр не 5 UA 105971 C2 5 10 15 20 25 30 35 40 45 50 55 60 менше 17,5 мм, і розподілені зі щільністю 0,5. Пряма лінія, що з'єднує точку (С) і точку (D), означає діапазон кількості агломератів, що подаються в піч, у випадку, якщо агломерати мають середній діаметр не менше 17,5 мм, і розподілені зі щільністю 0,8. Як можна бачити з Фіг. 4, середній діаметр агломератів і кількість агломератів, що подаються в піч (тобто, маса агломератів, що подаються на ефективну площу поду печі), можуть бути відрегульовані для контролю щільності розподілу агломератів на поді печі на рівні не менше 0,5. Агломерати нагрівають у відновній плавильній печі типу печі з рухомим подом для відновлення і розплавлення оксиду металу в агломератах, щоб одержати гранульований метал. Відновна плавильна піч типу печі з рухомим подом і умови нагрівання в печі не є конкретно обмеженими в даному винаході, і можуть бути використані відомі умови. Як вищезгадана відновна плавильна піч типу печі з рухомим подом може бути застосована, наприклад, піч з обертовим подом. Відносно ширини поду відновної плавильної печі типу печі з рухомим подом конкретного обмеження немає. Згідно з даним винаходом, можна підвищити продуктивність одержання гранульованого металу в економічно сприятливих умовах при використанні реальної установки, що має ширину поду не менше 4 м. Переважним є розподіл вуглецьвмісного матеріалу (який далі також називається підстилаючим матеріалом) на поді печі, і потім подача агломератів на вуглецьвмісний матеріал таким чином, що агломерати завантажують з утворенням одиночного шару на шарі вуглецьвмісного матеріалу. Підстилаючий шар служить як джерело вуглецю у випадку, де кількість вуглецю, включеного в агломерати, є недостатньою, і також служить як матеріал для захисту поду печі. Хоча немає конкретного обмеження для товщини підстилаючого матеріалу, товщина переважно становить не менше 3 мм. Більш конкретно, у випадку, якщо фактично використовують відновну плавильну піч типу печі з рухомим подом, ширина поду буде становити декілька метрів. Відповідно до цього, ускладнено рівномірно розподілити підстилаючий матеріал у напрямку ширини, і цим можуть бути зумовлені варіації товщини від близько 2 до 8 мм. Переважним є такий розподіл підстилаючого матеріалу, що він має товщину не менше 3 мм, щоб забезпечити відсутність ділянок поду печі, не покритих підстилаючим матеріалом. Товщина підстилаючого матеріалу більш переважно становить не менше 5 мм, і додатково переважно не менше 10 мм. Оскільки в даному винаході використовуються особливо великі агломерати, такі агломерати навряд чи будуть утоплені навіть в підстилаючому матеріалі, що має велику товщину, і ефективність відновлення навряд чи буде погіршена. Більш конкретно, підстилаючий матеріал, що має збільшену товщину, є особливо ефективним у випадку застосування агломератів, які мають середній діаметр не менше 20 мм. Також немає конкретного обмеження для верхньої межі товщини підстилаючого матеріалу. Однак, якщо товщина підстилаючого матеріалу становить більше 30 мм, агломерати можуть цілком занурюватися в підстилаючий матеріал навіть в даному винаході, що може придушувати підведення тепла до агломератів і тим самим погіршувати ефективність відновлення. В результаті цього ймовірне деформування гранульованого металу або його внутрішньої якості. Тому товщина підстилаючого матеріалу переважно становить не більше 30 мм, більш переважно не більше 20 мм, і найбільш переважно не більше 15 мм. Вуглецьвмісний матеріал, що використовується як підстилаючий матеріал, може бути вибраний з матеріалів, приклади яких наведені відносно вуглецьвмісного відновника. Вуглецьвмісний матеріал бажано має діаметр частинок, наприклад, не більший 3,0 мм. Якщо діаметр частинок вуглецьвмісного матеріалу становить більше 3,0 мм, розплавлений шлак може стікати вниз через проміжки в вуглецьвмісному матеріалі і досягати поверхні поду печі, і роз'їдати під печі. Діаметр частинок вуглецьвмісного матеріалу більш переважно становить не більше 2,0 мм. Однак, якщо в вуглецьвмісному матеріалі дуже велика частка частинок, що мають діаметр менше 0,5 мм, агломерати будуть занурюватися в підстилаючий матеріал, зумовлюючи зниження ефективності нагрівання, а також продуктивності одержання гранульованого металу, що не є переважним. Агломерати переважно подають на під печі так, щоб сформувати одиночний шар зверху підстилаючого матеріалу, який розподілений на поді печі. Одним загальним принципом підвищення кількості гранульованого металевого заліза, що проводиться було б збільшення кількості агломератів, що подаються в піч. У такому випадку, при збільшенні кількості агломератів, що подаються, агломерати нашаровуються в два або більше шарів на поді печі. У цьому випадку верхні агломерати одержують від простору печі кількість тепла, достатню для відновлення і розплавлення, тоді як до нижніх агломератів достатня кількість тепла не надходить, що швидше усього обумовлює залишкові невідновлені частини. Якщо розплавлене залізо, утворене тільки з відновлених і розплавлених верхніх агломератів, об'єднується з нижнім 6 UA 105971 C2 5 10 15 20 25 30 35 40 нерозплавленим і невідновленим залізом і тому подібним, то неможливо одержати гранульоване металеве залізо з високою якістю. Тому, щоб забезпечувати надійне досягнення відновлення в твердому стані, а також навуглецьовування і розплавлення всередині печі, як в даному винаході, бажано подавати агломерати на під печі так, щоб формувати по суті одиночний шар. При подачі агломератів на під печі таким чином, щоб сформувати одиночний шар, може бути використаний пристрій для розрівняння котунів, щоб регулювати розподіл агломератів на поді печі так, що агломерати рівномірно розподіляються по ефективній площі поду в напрямку його ширини, перш ніж агломерати, введені в піч, надійдуть в зону термічної реакції. У випадку, де агломерати нагрівають у відновній плавильній печі типу печі з рухомим подом для відновлення і розплавлення оксиду металу, що входить до складу агломератів, можливе застосування звичайних умов нагрівання. Більш конкретно, агломерати подають на під печі, відновлюють в твердому стані при попередньо заданій температурі, і далі безперервно нагрівають до розплавлення так, щоб одержати шлак (тобто, оксид), який утворився, що включає забруднюючі домішки, і гранульоване металеве залізо. Агломерати на поді печі одержують тепло від полум'я, що горить, численних пальників, встановлених у верхній частині печі (наприклад, на стелі) або на бічній стінці, або теплоту випромінювання від вогнетривкого матеріалу в печі, який нагрітий до високої температури. Одержане тепло передається від периферичних частин до внутрішніх частин агломератів для протікання реакції в твердому стані. У зоні вище по потоку в печі реакція відновлення розвивається в той час, як агломерати утримуються в твердому стані. У зоні нижче по потоку в печі мікроскопічні частинки відновленого заліза в агломератах, які вже були відновлені в твердому стані, навуглецьовуються і потім піддаються коалесценції один з одним в процесі розплавлення, з утворенням гранульованого металевого заліза, в той же час відділяючись від забруднюючих домішок (тобто, компонентів шлаку) в агломератах. Температуру в зоні вище по потоку в печі переважнорегулюють на рівень приблизно від 1300 °C до 1450 °C, щоб ініціювати відновлення оксиду заліза в агломератах в твердому стані. Температуру в зоні нижче по потоку в печі переважно регулюють на величину приблизно від 1400 °C до 1550 °C, щоб забезпечити навуглецьовування, розплавлення і коалесценцію відновленого заліза в агломератах. Якщо піч нагрівають до температури вище 1550 °C, то до агломератів підводиться надмірне тепло, перевищуючи швидкість теплопередачі всередину агломератів. У цьому випадку агломерати частково розплавляються, перш ніж будуть повністю відновлені в твердому стані. В результаті цього реакція розвивається швидше, переходячи в реакцію відновлення в розплавленому стані, яка зумовлює аномальне утворення шлаку. Зона нижче по потоку в печі може бути відрегульована на вищу температуру, ніж температура в зоні вище по потоку в печі. У даному винаході продуктивність в ситуації, якщо агломерати нагрівають до відновлення і розплавлення оксиду металу для одержання гранульованого металу, оцінюють по обсягу 2 випуску (тонн) гранульованого металу з одиниці ефективної площі (м ) поду печі за одиницю часу (час), як виражено нижченаведеним рівнянням (3). 2 Продуктивність (тонн/м /часу) = кількість одержаного гранульованого металу (тонн 2 гранульованого металу/час) / ефективна площа поду печі (м )... 45 У рівнянні (3) кількість одержаного гранульованого металу (тонн гранульованого металу/час) виражена нижченаведеним рівнянням (4). Кількість одержаного гранульованого металу (тонн гранульованого металу/час) = кількість завантажених агломератів (тонн агломератів/час) × маса гранульованого металу, одержаного з 1 тонни агломератів (тонн гранульованого металу/тонни агломератів) × вихід продукту… 50 (3) (4) У рівнянні (4) вихід продукту розраховують як частку гранульованого металевого заліза, що має діаметр не менше 3,35 мм, в сукупній масі одержаного гранульованого металу [маса гранульованого металевого заліза, що має діаметр не менше 3,35 мм/сукупна маса гранульованого металевого заліза × 100]. В Експериментальних Прикладах 2 і 3 в прикладах, що описуються далі, щоб кількісно оцінити ефекти даного винаходу, випробуваний матеріал (тобто, агломерати), що має середній діаметр 17,5 мм, розглядають як стандартний агломерат, і продуктивність для кожного з 7 UA 105971 C2 5 10 15 20 25 30 35 40 45 агломератів позначена як відносне значення (тобто, коефіцієнт продуктивності) у випадку, якщо продуктивність для стандартного агломерату прийнята за 1,00. Даний винахід буде описаний більш детально із залученням прикладів. Потрібно зазначити, що даний винахід ніяким чином не обмежується нижченаведеними прикладами, але, звичайно, може бути здійснений з належними модифікаціями в такій мірі, наскільки вони можуть бути узгоджені з цілями вищезгаданого опису і нижченаведених положень. Такі модифікації також включені в технічну галузь даного винаходу. Приклади Експериментальний Приклад 1 Одержали агломерати з суміші сировинних матеріалів, що містить оксид металу і вуглецьвмісний відновник, і подавали агломерати на під відновної плавильної печі типу печі з рухомим подом, і нагрівали на ньому для відновлення і розплавлення оксиду металу в суміші сировинних матеріалів, щоб одержати гранульоване металеве залізо. У цьому випадку для одержання агломератів як оксид металу використовували залізняк, що має компонентні склади, перераховані нижче в Таблиці 1, і як вуглецьвмісний відновник застосовували вугілля, що має компонентні склади, вказані нижче в Таблиці 2. Більш конкретно, суміш, що містить залізняк і вугілля, змішували з борошном, що служить як зв'язувальний засіб, і допоміжним матеріалом, таким як вапняк або доломіт, для одержання агломератів (тобто, випробуваних матеріалів) в формах котунів, що мають різні середні діаметри. Склади сумішей (тобто, частки у вагових процентах) випробуваних матеріалів перераховані нижче в Таблиці 3. Крім того, довші діаметри і коротші діаметри випробуваних матеріалів вимірювали з використанням штангенциркуля для розрахунку середніх діаметрів, які наведені нижче в Таблиці 4. Кожний з середніх діаметрів випробуваних матеріалів одержаний вимірюванням розмірів 20 частинок кожного з випробуваних матеріалів. У Таблиці 4 також наведені одинична маса і уявна щільність кожного з випробуваних матеріалів. Одинична маса кожного з випробуваних матеріалів дорівнює середньому значенню, одержаному вимірюванням маси 20 частинок. Уявна щільність кожного з випробуваних матеріалів одержана зануренням агломератів в рідину (тобто, ртуть) і вимірюванням сил виштовхування їх. Кожний з випробуваних матеріалів, які одержані таким чином і мають різні середні діаметри, нагрівали в малогабаритній нагрівальній печі в лабораторному масштабі (тобто, температуру в печі встановлювали на 1450 °C) для відновлення і розплавлення залізняку, що входить до складу відповідного випробуваного матеріалу, щоб виміряти час, необхідний для реакції (тобто, тривалість реакції). Результати вимірювань тривалості реакції наведені нижче в Таблиці 4. Фіг. 5 показує взаємозв'язок між середнім діаметром (Dp) і тривалістю реакції випробуваного матеріалу. У Фіг. 5 пунктирна крива показує апроксимовану криву, що включає нанесені на графік точки, на якій квадратиками позначений середній діаметр випробуваного матеріалу. Як очевидно з Фіг. 5, по мірі збільшення середнього діаметра випробуваного матеріалу тривалість реакції довшає. Згідно з результатами Експериментального Прикладу 1, тривалість реакції і вихід продукту належної якості були нормалізовані для узагальненої оцінки продуктивності в ситуації, де змінюється відстань між сусідніми частками випробуваного матеріалу (дивись Експериментальний Приклад 2, що описується пізніше), або в ситуації, де змінюється щільність розподілу випробуваного матеріалу (дивись Експериментальний Приклад 3, що описується пізніше). Таблиця 1 Компонентний склад (% за масою) Залізна руда Загальний вміст FeO заліза 67,73 29,40 SiO2 CaO AI2O3 MgO MnO TiO2 P S 4,54 0,42 0,21 0,47 0,34 0,07 0,018 0,002 Таблиця 2 Вугілля Зв'язаний вуглець 77,21 Компонентний склад (% за масою) Леткі речовини Зола 16,65 6,14 8 Всього 100 UA 105971 C2 Таблиця 3 Склад суміші (% за масою) Випробовувани й матеріал Залізна руда Вугілля 71,95 17,01 Допоміжний матеріал 10,14 Зв'язуюче 0,90 Таблиця 4 No. 1 2 3 4 5 6 7 5 10 15 20 25 30 35 40 Середній діаметр (мм) 17,3 18,8 19,4 21,3 23,1 25,2 27,0 Одинична маса (г/шматок) 6,06 7,58 8,46 11,16 14,60 18,77 22,98 3 Уявна густина (г/см ) 2,23 2,19 2,21 2,21 2,27 2,24 2,23 Тривалість реакції (хвилин) 8,7 8,8 9,0 10,0 10,7 12,0 13,2 Експериментальний Приклад 2 В Експериментальному Прикладі 2 випробувані матеріали, які мають середні діаметри від 16,0 до 28,0 мм (тобто, від 1,60 до 2,80 см) і розподілені з постійною щільністю на поді печі, нагрівали в промисловій відновній плавильній печі типу печі з рухомим подом для одержання гранульованого металевого заліза. Було всебічно досліджено, як середній діаметр випробуваного матеріалу впливає на продуктивність одержання гранульованого металевого заліза, зробленого таким чином. Як відновна плавильна піч типу печі з рухомим подом використовували піч з обертовим подом, і кожний з випробуваних матеріалів подавали на під печі при щільності розподілу 0,66, і нагрівали на ньому для відновлення і розплавлення залізняку, щоб одержати гранульоване металеве залізо. Температуру в зоні вище по потоку в печі регулювали на 1400 °C, і температуру в зоні нижче по потоку в ній встановлювали на 1470 °C. У зоні вище по потоку залізняк у випробуваному матеріалі відновлювалася в твердому стані. У зоні нижче по потоку мікроскопічні частинки відновленого заліза, які утворюються і розплавлюються у випробуваному матеріалі, піддаються навуглецьовуванню, розплавляються і в кінцевому результаті зливаються з відділенням розплавленого заліза від шлаку. Щільність розподілу випробуваного матеріалу на поді печі контролювали шляхом регулювання кількості випробуваного матеріалу, що подається в піч, і швидкістю переміщення (тобто, швидкістю обертання) поду печі. Більш конкретно, швидкість переміщення поду печі визначали так, щоб залізняк відновлювався і розплавлявся в нагрітій зоні в атмосферних умовах, встановлених відповідно до результату попереднього експерименту. Кількість випробуваного матеріалу, що подається регулювали з урахуванням цієї швидкості переміщення, щоб щільність розподілу випробуваного матеріалу на поді печі регулювати на рівні 0,66. Таблиця 5 нижче показує відстань "r" між сусідніми частинками випробуваних матеріалів як контрольні значення. Продуктивність одержання гранульованого металевого заліза, одержаного відновленням і розплавленням кожного з випробуваних матеріалів, розраховували відповідно до вищезгаданого рівняння (3), і продуктивність для кожного з випробуваних матеріалів була позначена як відносне значення (тобто, коефіцієнт продуктивності), при допусканні, що продуктивність випробуваного матеріалу № 12 (тобто, стандартних агломератів) має стандартне значення (тобто, коефіцієнт продуктивності дорівнює 1,00). Коефіцієнти продуктивності для відповідних випробуваних матеріалів перераховані нижче в Таблиці 5. Крім того, Фіг. 6 показує взаємозв'язок між середнім діаметром і коефіцієнтом продуктивності випробуваного матеріалу. Як очевидно з Фіг. 6, коли щільність розподілу на поді печі витримують постійною, продуктивність може бути поліпшена регулюванням середнього діаметра випробуваного матеріалу до величини не менше 17,5 мм, в порівнянні з ситуацією, в якій середній діаметр випробуваного матеріалу відрегульований на значення 16,0 мм. Іншими словами, продуктивність поступово підвищується по мірі зростання середнього діаметра випробуваного матеріалу, і коефіцієнт продуктивності досягає максимального значення у випадку, де середній діаметр випробуваного матеріалу дорівнює 22,0 мм. 9 UA 105971 C2 5 Однак, якщо середній діаметр випробуваного матеріалу відрегульований на величину більшу 26,0 мм, продуктивність одержання гранульованого металевого заліза виявляє тенденцію до поступового зниження. Продуктивність може погіршитися внаслідок більш тривалої тривалості реакції при випробуваному матеріалі із збільшеним розміром. Відповідно до цього, коли щільність розподілу витримують постійною, було знайдено, що продуктивність може бути поліпшена регулюванням середнього діаметра випробуваного матеріалу в діапазоні від 17,5 до 26,0 мм, порівняно з ситуацією застосування випробуваного матеріалу, що має середній діаметр 16,0 мм. Таблиця 5 No. Середній діаметр (см) 11 12 13 14 15 16 17 18 19 1,60 1,75 1,81 1,90 2,00 2,20 2,40 2,60 2,80 Відстань "r" (см) Щільність розподілу 0,37 0,37 0,42 0,44 0,46 0,50 0,55 0,60 0,64 0,66 0,66 0,66 0,66 0,66 0,66 0,66 0,66 0,66 Коефіцієнт продуктивності 0,93 1,00 1,02 1,05 1,07 1,08 1,05 1,01 0,95 10 15 20 25 30 35 40 45 Експериментальний Приклад 3 В Експериментальному Прикладі 3, випробувані матеріали, за умови, що кожний з них має середній діаметр від 16,0 до 32,0 мм (тобто, від 1,60 до 3,20 см), сусідні частинки кожного з випробуваних матеріалів знаходяться на відстані один від одного на постійну відстань "r" (тобто, 0,42 см) на поді печі, нагрівали для одержання гранульованого металевого заліза в реально діючій відновній плавильній печі типу печі з рухомим подом при змінних значеннях щільності розподілу випробуваних матеріалів. Цим шляхом досліджували, як щільність розподілу випробуваного матеріалу впливає на продуктивність одержання гранульованого металевого заліза. При оцінці в цьому випадку як відновна плавильна піч типу печі з рухомим подом використовували піч з обертовим подом, і кожний з випробуваних матеріалів, які мають середні діаметри, перераховані нижче в Таблиці 6, і були подані на під печі, нагрівав до відновлення і розплавлення залізної руди для одержання гранульованого металевого заліза. Умови нагрівання в печі були відрегульовані ідентично умовам Експериментального Прикладу 2, описаного раніше. Величини щільності розподілу випробуваних матеріалів на поді печі перераховані в Таблиці 6. Продуктивність одержання гранульованого металевого заліза відновленням і розплавленням кожного з випробуваних матеріалів розрахували відповідно до вищезгаданого рівняння (3), і продуктивність для кожного з випробуваних матеріалів була позначена як відносне значення (тобто, коефіцієнт продуктивності), при допущенні, що продуктивність випробуваного матеріалу № 22 (тобто, стандартних агломератів) має стандартне значення (тобто, 1,00). Коефіцієнти продуктивності відповідних випробуваних матеріалів перераховані нижче в Таблиці 6. Крім того, Фіг. 7 показує взаємозв'язок між середнім діаметром і коефіцієнтом продуктивності випробуваного матеріалу. Як очевидно з нижченаведених Таблиці 6 і Фіг. 7, у випадку, де відстань "r" між сусідніми частинками випробуваного матеріалу витримували постійною, щільність розподілу випробуваного матеріалу на поді печі може бути підвищена регулюванням середнього діаметра випробуваного матеріалу на величину не меншу 17,5 мм. Крім того, продуктивність одержання гранульованого металевого заліза може бути поліпшена підвищенням середнього діаметра випробуваного матеріалу, в порівнянні з ситуацією регулювання середнього діаметра випробуваного матеріалу на 16,0 мм. Іншими словами, продуктивність поступово підвищується по мірі збільшення середнього діаметра випробуваного матеріалу, і коефіцієнт продуктивності досягає максимального значення у випадку, де середній діаметр випробуваного матеріалу дорівнює 24,0 мм. Однак, якщо середній діаметр випробуваного матеріалу перевищує 24,0 мм, продуктивність одержання гранульованого металевого заліза виявляє тенденцію до поступового зниження. Продуктивність може погіршитися внаслідок більшої тривалості реакції при випробуваному 10 UA 105971 C2 матеріалі більшого розміру. Відповідно до цього, було знайдено, що продуктивність може бути поліпшена регулюванням середнього діаметра випробуваного матеріалу в діапазоні від 17,5 до 32,0 мм, порівняно з ситуацією застосування випробуваного матеріалу, що має середній діаметр 16,0 мм. 5 Таблиця 6 No. 21 22 23 24 25 26 27 28 29 30 31 10 15 20 Середній діаметр (см) 1,60 1,75 1,81 1,90 2,00 2,20 2,40 2,60 2,80 3,00 3,20 Відстань "r" (см) 0,42 0,42 0,42 0,42 0,42 0,42 0,42 0,42 0,42 0,42 0,42 Щільність розподілу Коефіцієнт продуктивності 0,63 0,65 0,66 0,67 0,69 0,71 0,73 0,74 0,76 0,77 0,78 0,89 1,00 1,04 1,08 1,12 1,17 1,17 1,15 1,10 1,05 0,99 З поєднання результатів Експериментальних Прикладів 2 і 3 може бути виведений наступний висновок. Як описано в Експериментальному Прикладі 2, коли використовують агломерати, що мають великий середній діаметр (наприклад, агломерати, які мають середній діаметр більше 28,0 мм), продуктивність одержання гранульованого металевого заліза може погіршитися при постійній щільності розподілу. Однак, як описано в Експериментальному Прикладі 3, якщо підвищується щільність розподілу, продуктивність може бути поліпшена навіть у випадку застосування агломератів, що мають середній діаметр більший 28,0 мм. У порядку узагальнення, продуктивність може бути підвищена подачею на під печі при щільності розподілу не нижче 0,5 агломератів (тобто, випробуваного матеріалу), що мають середній діаметр не менший 17,5 мм, і нагріванням агломератів на під печі. Інакше кажучи, можна з високою продуктивністю одержувати гранульоване металеве залізо шляхом приготування агломератів, що мають середній діаметр не менший 17,5 мм, і подачі агломератів на під печі при щільності розподілу не нижче 0,5 для нагрівання їх в печі. ПРОМИСЛОВА ПРИДАТНІСТЬ Даний винахід застосовний для підвищення продуктивності одержання гранульованого металу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Спосіб одержання гранульованого металу, що включає стадії, на яких: подають агломерати, що містять оксид металу і вуглецевмісний відновник, на під відновної плавильної печі типу печі з рухомим подом; нагрівають агломерати для відновлення і розплавлення оксиду металу; охолоджують гранульований метал, одержаний на вказаній стадії нагрівання; і вивантажують охолоджений гранульований метал з печі для подальшого використання, в якому при нагріванні, у відновній плавильній печі передбачена зона вище по потоку, яка забезпечує відновлення оксиду заліза в агломератах в твердому стані, яка має температуру, встановлену на рівні від 1300 °C до 1450 °C, і передбачена зона нижче по потоку печі, яка забезпечує навуглецьовування, розплавлення і коалесценцію відновленого заліза в агломератах, яка має температуру, встановлену на рівні від 1400 °C до 1550 °C, причому, якщо щільність розподілу являє собою відносне значення частки площі проекції агломератів, розподілених на поді печі, до максимальної частки площі проекції на під печі агломератів у випадку, коли відстань між сусідніми агломератами встановлено на 0, агломерати, що мають середній діаметр не менше 19,5 мм і не більше ніж 32 мм, подають на поді печі, коли агломерати нагрівають, при щільності розподілу на поді печі не нижче 0,5 і не вище ніж 0,8. 2. Спосіб за п. 1, в якому вуглецевмісний матеріал розподіляють на поді печі, і потім на вуглецевмісний матеріал подають агломерати з утворенням одиночного шару. 3. Спосіб за п. 1 або 2, в якому як оксид металу використовують оксид заліза. 4. Спосіб за будь-яким з пп. 1-3, в якому як відновна плавильна піч типу печі з рухомим подом застосовують піч з обертовим подом. 11 UA 105971 C2 5. Спосіб за будь-яким з пп. 1-4, в якому як оксид металу використовують пил сталеплавильного виробництва. 12 UA 105971 C2 13 UA 105971 C2 14 UA 105971 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюGranular metal production method

Автори англійськоюIto, Shuzo

Автори російськоюИто Судзо

МПК / Мітки

МПК: F27B 3/00, C22B 1/248, C21B 13/10, C22B 1/16, C21B 11/08

Мітки: металу, спосіб, гранульованого, одержання

Код посилання

<a href="https://ua.patents.su/17-105971-sposib-oderzhannya-granulovanogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранульованого металу</a>

Попередній патент: Спосіб вимірювання малих неоднорідностей діелектричної проникності та пристрій для його здійснення

Наступний патент: З’єднувальний пристрій для електричних розподільних коробок

Випадковий патент: Спосіб лікування дегенеративного ураження сухожилля