Спосіб для налаштування щонайменше одного робочого органа самохідної збиральної машини

Номер патенту: 110090

Опубліковано: 25.11.2015

Автори: Неу Себастіан, Хайтманн Крістоф, Баумгартен Йоахім, Буссманн Крістоф, Вількен Андреас, Вьокінг Хеннер

Формула / Реферат

1. Спосіб автоматичної настройки принаймні одного з кількох задіяних у процесі збирання врожаю робочих органів самохідної збиральної машини (1, 2), який відрізняється тим, що має такі робочі етапи:

початкове моделювання процесу збирання врожаю за допомогою принаймні однієї графічної характеристики (KFAi, KFRi), яка базується на базі даних, характерній для поточного процесу збирання врожаю;

визначення початкової робочої точки (АРІ) принаймні одного робочого органа на основі початкового моделювання;

адаптація принаймні однієї графічної характеристики (KFA(n), KFR(n)) на основі даних, отриманих шляхом поточних вимірювань, що впливають на процес збирання врожаю;

визначення нової робочої точки (АР(n)) для принаймні одного робочого органа в залежності від адаптації графічної характеристики (KFA(n), KFR(n));

ітеративне наближення до нової робочої точки (АР(n+1)) вичікування досягнення квазістаціонарного режиму роботи після етапу наближення (AS) до нової робочої точки (АР(n)); і

збереження отриманих для робочої точки (АР(n)) значень для установочних параметрів робочих органів в залежності від результату перевірки достовірності графічної характеристики (KFAi, KFRi) або повернення до їх значень, що відповідають попередній робочій точці (АР(n-1).

2. Спосіб за п. 1, який відрізняється тим, що проводять базову параметризацію графічної характеристики (KFA(n), KFR(n)), з якої визначають початкові установочні параметри принаймні одного робочого органа.

3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що після кроку наближення (AS) до нової робочої точки (АР(n)) адаптують установочні параметри принаймні одного робочого органа.

4. Спосіб за п. 3, який відрізняється тим, що проводять перевірку достовірності адаптованої графічної характеристики (KFA(n), KFR(n)).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що робочу точку (АР(n)), отриману в результаті адаптації графічної характеристики (KFA(n), KFR(n)), перевіряють на достовірність.

6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що адаптацію графічної характеристики (KFA(n), KFR(n)) проводять динамічним методом.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що настройку принаймні одного робочого органа проводять в залежності від кількості збираної маси, яка подається в збиральну машину (1, 2).

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що настройку принаймні одного робочого органа проводять в залежності від кількості збираної маси, яка подається на робочий орган.

9. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що настройку принаймні одного робочого органа проводять в залежності від нахилу принаймні одного робочого органа.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що спосіб настройки автоматично переривається шляхом ручної дії на установочний параметр.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що отримані під час процесу збирання врожаю дані, які впливають на процес збирання врожаю, реєструють і зберігають у пам'яті.

Текст

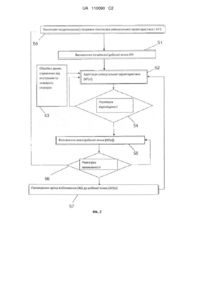

Реферат: Винахід стосується способу автоматичної настройки принаймні одного з кількох задіяних у процесі збирання врожаю робочих органів (3, 6, 7, 17, 18) самохідної збиральної машини (1, 2), який відрізняється такими робочими етапами: початкове моделювання процесу збирання врожаю за допомогою принаймні однієї графічної характеристики (KFAi, KFRi), яка базується на базі даних, характерній для поточного процесу збирання врожаю; визначення початкової робочої точки (АРІ) принаймні одного робочого органа (3, 6, 7, 17, 18) на основі початкового моделювання; адаптація принаймні однієї графічної характеристики (KFA(n), KFR(n)) на основі даних, отриманих шляхом поточних вимірювань, що впливають на процес збирання врожаю; визначення нової робочої точки (АР(n)) для принаймні одного робочого органа (3, 6, 7, 17, 18) в залежності від адаптації графічної характеристики (KFA(n), KFR(n)); ітеративне наближення до нової робочої точки (АР(n+1)) вичікування досягнення квазістаціонарного режиму роботи після етапу наближення (AS) до нової робочої точки (АР(n)); і збереження отриманих для робочої точки (АР(n)) значень для установочних параметрів робочих органів (3, 6, 7, 17, 18) в залежності від результату перевірки достовірності графічної характеристики (KFAi, KFRi) або повернення до їх значень, що відповідають попередній робочій точці (АР(n-1)). UA 110090 C2 (12) UA 110090 C2 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу для настройки принаймні одного з кількох задіяних в процесі збирання врожаю робочих органів самохідної збиральної машини згідно з обмежувальною частиною пункту 1. З патенту DE 197 05 841 А1 відомий спосіб експлуатації сільськогосподарської збиральної машини, при якому відбувається автоматична настройка операції переробки залежно від результату. Для цього шляхом регулювання контролюється установка етапів переробки у відношенні перевищення граничних параметрів і передається інформація оператору у випадку перевищення граничного параметра. Крім того, система регулювання настроєна таким чином, що вона автоматично реагує на перевищення граничного параметра і сама може вживати відповідних заходів, спрямованих на повернення етапу переробки в область, що не виходить за рамки заданих параметрів. Відомий з патенту DE 197 05 841 А1 спосіб для настройки як заданих, так і граничних параметрів звертається до інформації, що зберігається в накопичувальному пристрої та яку вибирає оператор машини в залежності від особливостей виду культури, що переробляється. Ця інформація використовується як задані значення для настройки операції переробки, на її основі проводиться порівняння заданих та фактичних параметрів, які використовує система регулювання. Збором фактичних значень займаються відповідні датчики, що контролюють операцію переробки і передають дані пристрою оцінки, який проводить порівняння заданих параметрів з фактичними. З патенту ЕР 1 446 997 А1 відомий спосіб оптимізації установочних параметрів машини, в якому здійснюється оптимізація установочних параметрів шляхом виконання принаймні одного алгоритму операції, що зберігається в системі обробки даних, причому оптимізація установлюваних параметрів практично не залежить від знань та досвіду машиніста, завдяки чому процес оптимізації, що виконується, швидше приводить до оптимізованих установок машини. В патенті ЕР 1 704 767 А1 розкрито спосіб визначення адаптованого до процесу збирання врожаю цільового заданого значення регульованого параметра робочого органа збиральної машини. При цьому для визначення оптимального цільового заданого значення певного регульованого параметра спочатку для кількох різних параметрів результатів роботи визначаються характеристичні криві результатів роботи в залежності від відповідного регульованого параметра. Тоді цільове задане значення регульованого параметра визначається на основі комбінації окремих визначених характеристичних кривих результатів роботи. Розкритий в патенті DE 197 05 841 А1 спосіб звільняє оператора збиральної машини від обов'язків, пов'язаних з настройкою робочих органів і дозволяє йому більше уваги приділяти виконанню збиральною машиною операцій переробки, однак спосіб залежить від якості уже наявних даних для установки відповідно вибраного заданого значення для робочих органів. Спосіб не передбачає реагування на зміну умов, наприклад під час поточного процесу збирання, а також при використанні на різних ділянках поля з однаковим видом культури. З родового патенту DE 197 05 841 А1 відомий спосіб автоматичної установки робочих параметрів сільськогосподарської робочої машини, згідно з яким графічна характеристика розділяється на кілька часткових графічних характеристик, які залежать від робочих параметрів. Кожна часткова графічна характеристика прив'язана до однієї з робочих машин, які працюють відповідно до пропонованих установочних значень робочих параметрів, що визначаються з часткової графічної характеристики. Під час роботи робочої машини виміряні датчиками дані перевірки результату роботи, на який впливають зміни робочих параметрів, використовуються для оптимізації відповідної часткової графічної характеристики. Можливості описаного способу обмежені тим, що визначений оптимальний робочий параметр використовується лише тоді, коли відповідальний за це оператор вибере і застосує його як установочне значення або коли поточний робочий параметр, як запропоновано в патенті DE 197 05 841 А1, установлюється в залежності від визначеного порогового значення. Задачею пропонованого винаходу є розроблення способу вищеописаного виду, який, крім зниження навантаження на оператора, дозволить більш оперативно реагувати на зміну крайових умов під час процесу збирання врожаю. Згідно з винаходом, це завдання розв'язується ознаками пункту 1 формули. Варіанти здійснення винаходу є предметом залежних пунктів формули. Згідно з пунктом 1 моделювання процесу збирання врожаю проводиться на основі принаймні однієї графічної характеристики, яка базується на базі даних, характерній для поточного процесу збирання врожаю. Початкове моделювання процесу збирання врожаю створює основу для базової настройки робочих органів збиральної машини. На основі 1 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 початкового моделювання процесу збирання врожаю проводиться визначення початкової робочої точки принаймні для одного з робочих органів, що настроюються. Після визначення початкової точки здійснюється адаптування принаймні однієї графічної характеристики на основі отриманих шляхом вимірювань даних, які впливають на процес збирання врожаю. Адаптація графічної характеристики приводить до визначення нової робочої точки принаймні одного робочого органа. До цієї нової робочої точки, визначеної на попередньому етапі адаптації графічної характеристики, ітеративно наближається настройка робочого органа виходячи з початкової робочої точки. Важливою перевагою цього способу є те, що у графічну характеристику, яка використовується для моделювання поточного процесу збирання врожаю, вводяться зміни, які часто мають місце у процесі збирання. Це дозволяє пристосувати установки принаймні одного робочого органа до умов збирання врожаю, які постійно змінюються, щоб максимально наблизити та підтримувати роботу принаймні одного робочого органа якомога ближче до оптимальної робочої точки. Такий підхід забезпечує способу, згідно з винаходом, високу пристосовуваність до змін умов збирання врожаю, які впливають на настройки принаймні одного з робочих органів. Ітеративне наближення забезпечує наближення параметрів настройки до оптимальних. Оскільки спосіб, згідно з винаходом, реалізується в автоматизованому режимі, то оператору не потрібне поглиблене знання процесів, що відбуваються, та взаємозв'язку між окремими робочими органами сільськогосподарської збиральної машини і він може повністю сконцентруватися на вирішенні інших завдань у процесі збирання врожаю. Для початкового моделювання процесу збирання врожаю можна провести базову параметризацію принаймні однієї графічної характеристики, з якої визначаються початкові параметри настройки принаймні одного робочого органа. Для здійснення способу, згідно з винаходом, базова параметризація може проводитись на основі оцінених даних попередніх процесів збирання, та/або спеціальних даних стосовно зернозбирального комбайна, та/або знань та досвіду оператора, які можна зберігати в системі керування. Перед початком процесу збирання врожаю шляхом базової параметризації відображаються основні параметри окремих робочих органів та специфічна взаємодія між ними, а також задаються початкові параметри настройки робочих органів. Для більш детальної базової параметризації оператор може також використовувати додаткову інформацію, наприклад, вид збираної культури, з якої на основі накопиченої для цього виду культури специфічної інформації проводиться початкове моделювання принаймні однієї графічної характеристики. Вимірювання даних, що впливають на процес збирання врожаю впродовж усього періоду збирання на певній ділянці, а також їх оцінка є джерелом розширення бази даних, яка може бути використана для базової параметризації принаймні однієї графічної характеристики. Позитивний ефект може бути досягнутий, якщо після першого етапу наближення до нової визначеної робочої точки здійснювати адаптацію установочних параметрів принаймні одного робочого органа. На цьому етапі можуть бути адаптовані до реальних умов збирання врожаю визначені при базовій параметризації початкові параметри настройки принаймні одного робочого органа. Крім того, такий підхід сприяє підвищенню варіантності бази даних, яка використовується для базової параметризації. В переважному варіанті здійснення винаходу після першого етапу наближення до нової робочої точки вичікується досягнення машиною квазістаціонарного режиму роботи. Вичікування квазістаціонарного режиму роботи скорочує обсяг необхідних розрахунків при адаптації принаймні однієї графічної характеристики, оскільки динамічні складові, такі як процеси пуску та зупинки, при зміні установок робочого органа залишаються неврахованими. При цьому проводиться перевірка достовірності адаптованої графічної характеристики. На цьому етапі визначається відхилення моделі, що виникло в результаті адаптації графічної характеристики, від фактичних умов процесу збирання врожаю. В залежності від порядку величини відхилення моделі від модульованих фактичних умов робочого процесу можна прийняти рішення про необхідність зміни графічної характеристики. У випадку адаптації графічної характеристики по завершенні може проводитися статистичне порівняння значень, що характеризують графічну характеристику до адаптації та після неї. Після цього, залежно від результатів перевірки на достовірність адаптованої графічної характеристики, отримані значення установочних параметрів робочих органів можна зберегти або повернутись до значень, що відповідали попередньо визначеній робочій точці. Далі проводиться перевірка достовірності робочої точки, отриманої в результаті адаптації графічної характеристики. Для цього як порівняльні величини можуть використовуватися характерні для процесу збирання врожаю значення, наприклад, втрати при очистці, вміст зерна у надрешітному продукті і т.п. Для цього в ході перевірки достовірності установочні параметри, 2 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 отримані в результаті визначення нової робочої точки, рух до якої виконується покроково, піддаються аналізу на основі експертних знань, збережених в пристрої керування та регулювання, причому експертні знання враховують взаємодію різних параметрів ефективності, критеріїв якості та робочих параметрів робочих органів. Як альтернатива пропонується динамічна адаптація принаймні однієї графічної характеристики. Динамічна адаптація відносно відмови від періоду між перехідним періодом збиральної машини до досягнення квазістаціонарного режиму роботи має ту перевагу, що зміни умов збирання врожаю реєструються майже в режимі реального часу і враховуються при адаптації графічної характеристики. Позитивний ефект досягається тоді, коли проводиться установка принаймні одного робочого органа в залежності від кількості збираного матеріалу, яка подається в збиральну машину, при цьому проводяться вимірювання, наприклад, висоти шару у похилій камері, результати яких дозволяють визначити кількість збираної маси, що проходить через машину. Таким же чином можна врахувати поперечний та/або поздовжній нахил збиральної машини при настроюванні принаймні одного робочого органа, який вимірюється відповідними датчиками, установленими на збиральній машині. Крім того, настройка принаймні одного робочого органа може проводитись у залежності від збираної маси, яка подається до цього робочого органа. Як варіант, настройка може проводитись і незалежно від загальної кількості збираного матеріалу, який надходить до збиральної машини. Розділення збираного матеріалу на зернову та незернову складові забезпечує більш цілеспрямовану настройку робочого органа. Зокрема, спосіб настройки може бути автоматично перерваний шляхом ручної дії на регульований параметр. Пасивне переключення автоматики при ручному втручанні оператора в роботу збиральної машини має сенс в тому випадку, коли зовнішні фактори в процесі збирання врожаю потребують втручання оператора, щоб відключити автоматичну систему на час ручного втручання. В переважному варіанті способу передбачено, що дані, які впливають на процес збирання врожаю, під час роботи машини реєструються та записуються. Ці дані можуть бути використані для того, щоб здійснювати процес початкового моделювання на основі бази даних, що постійно розширюється, завдяки чому цей процес набуває більшої деталізації і прискорюється його наближення до оптимальної робочої точки, оскільки зменшуються обумовлені реальними умовами збирання розходження між початковою робочою точкою та настроєною у відповідності до запропонованого способу оптимальною робочою точкою. Спосіб, згідно з винаходом, більш детально пояснюється на основі прикладів здійснення винаходу, представлених на кресленнях. На них показано: Фіг. 1. Схематичний вигляд сільськогосподарської робочої машини збоку Фіг. 2. Блок-схема першого варіанта конструктивного виконання способу Фіг. 3. Блок-схема другого варіанта конструктивного виконання способу Фіг. 4. Принципова схема графічної характеристики процесу сепарації Фіг. 5. Принципова схема графічної характеристики процесу очистки Фіг. 6. Блок-схема захисної функції машини На представленій на фіг. 1 сільськогосподарській робочій машині 1, виконаній у вигляді зернозбирального комбайна 2, у загальному вигляді описується пропонований спосіб оптимізації регульованих параметрів робочих органів. Термін "робочий орган", що використовується надалі, включає всі вузли робочої машини, що приймають участь в процесі збирання врожаю і безпосередньо чи опосередковано впливають на цей процес. Зернозбиральний комбайн 2 в своїй передній частині в напрямку збирання врожаю FR сполучений з зерновою жаткою 3, що зрізає сільськогосподарську культуру 5, яка росте на землі 4, підбирає її та передає до своєї задньої частини на похилий транспортуючий орган 6 зернозбирального комбайна 2. Похилий транспортуючий орган 6 передає збираний матеріал 5 у задній частині машини до молотильного органа 7, який в наведеному прикладі виконання складається з молотильного барабана 8 та розміщеного за ним реверсивного барабана 9. В рамках винаходу передбачається, що молотильний орган 7 відомим способом складається з кількох молотильних барабанів 8 або виконаний у вигляді так званого аксіального молотильносепаруючого пристрою. За рахунок обертального руху молотильного барабана 8 та розміщеного за ним реверсивного барабана 9, показаного стрілками 10, 11, збираний матеріал 5 подається вздовж деки молотильно-сепаруючого пристрою 12 до задньої частини молотильного органа 7. При цьому збираний матеріал 5 розділяється на окремі потоки 13, 14, причому потік 13 збираного матеріалу, що подається через деку молотильно-сепаруючого 3 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристрою 12, складається переважно з зерна, а відділений від нього в задній частині молотильного органа 7 потік 14 включає головним чином солому. Після того як потоки матеріалу 13, 14, що вийшли з молотильного органа 7, пройшли через інші робочі органи, такі як пристрій очистки 17, що складається з однієї або кількох просіювальних поверхонь 15 і сполученого з цими просію вальними поверхнями вентилятора 16, а також через сепараторний пристрій 19, який являє собою клавішний соломотряс 18, який може бути виконаний як роторний сепаратор, зерно 20, в основному очищене від домішок, не показаними тут транспортуючими органами 21 подається в розміщений на комбайні бункерний пристрій 22. В залежності від якості роботи молотильного органа 7, пристрою очистки 17, а також сепараторного пристрою 19 і стану збираного матеріалу 5, з задньої частини зернового комбайна 2 вивантажується потік зерна 23 більшої або меншої величини. Цей потік зерна 23 утворює так звані втрати зерна, які реєструються добре відомими, тому не описаними тут більш детально, датчиками втрат зерна 24. Оператори 28 цих сільськогосподарських збиральних машин 1 намагаються максимально скоротити такі втрати зерна 23. В цьому випадку зернозбиральний комбайн 2, крім вже згаданого датчика втрат зерна 24, може бути, в залежності від його комплектації, оснащений додатковими датчиками 25, 26, 27, які в найпростішому випадку можуть функціонувати, наприклад, як датчики числа обертів 25, 26 для визначення числа обертів вентилятора 16, в також молотильного барабана 8 або роторного сепаратора. Крім того, як уже відомо, можуть використовуватись так звані датчики пропускної здатності 27, які, наприклад, вимірюють кількість зерна 20, що проходить через зернозбиральний комбайн 2. В зв'язку з вимірюванням пропускної здатності слід також згадати і використання датчиків висоти шару зерна у похилій камері 6. Сигнали 29-32, що генеруються різнимидатчиками 24-27, трансформуються розміщеним на зернозбиральному комбайні 2 пристроєм керування та регулювання 33, наприклад, в сигнали обертів молотильного барабана 34, сигнали втрат зерна 35, сигнали пропускної здатності 36 та сигнали числа обертів вентилятора 37, які після цього через блок індикації 38 періодично чи за спеціальним викликом видаються оператору 28. Крім того, відомий також спосіб, в якому замість визначення загальних втрат зерна 23 за допомогою датчиків зерна 22 окремо визначаються втрати в окремих робочих органах, наприклад в пристрої очистки 17 чи в сепаруючому пристрої 19. Крім того, зі стану техніки відомо визначення частки пошкодженого зерна в загальній кількості зібраного зерна 20, та передача цієї інформації операторові 28. Пристрій керування та регулювання 33 може також отримувати дані 39 від зовнішніх систем або передавати дані 40 зовнішнім системам. Визначення установочних параметрів окремих робочих органів для досягнення заданої задачі, наприклад утримання втрат зерна в певних межах, або підвищення продуктивності у сенсі продуктивності за площею, або підвищення пропускної здатності при незмінній якості, приводить до того, що в результаті наявності різних установочних параметрів, що впливають один на одний, задача оптимальної настройки робочих органів виявляється важкою навіть для досвідчених операторів. Відомі зі стану техніки методи настройки використовують задані значення, отримані для конкретної ситуації збирання врожаю, на основі яких пропонуються установочні параметри для конкретного робочого органа без урахування можливості його взаємодії з іншими робочими органами. Однак у способах згідно з описаним станом техніки реагування на зміну умов у процесі збирання врожаю здійснюється лише на основі спрямованого втручання оператора в процес шляхом зміни установочних параметрів робочого органа, або при досягненні граничного значення, встановленого для установочного параметра. Так, згідно з патентом DE 10 2005 031 426 А1 оператор має перевіряти новий установочний параметр перед тим, як використовувати його в роботі. Однак, висновок про те, чи сприяє новий установочний параметр поліпшенню процесу збирання, знову ж таки приймає сам оператор, це рішення повністю залежить від його досвідченості, яка проявляється по-різному. Неврахованим залишається також вплив на інші робочі органи, яких може стосуватися така зміна установок. У цьому пункті згідно з цим винаходом пропонується зробити процес автоматичного установки незалежним від рівня підготовки обслуговуючого персоналу, що приведе до більш суттєвого зниження навантаження на оператора, ніж у способі, описаному в патенті DE 10 2005 031 426 А1. Згідно з цим винаходом, спосіб автоматичної настройки робочих органів самохідної збиральної машини характеризується описаними нижче технологічними операціями. Перед початком процесу збирання врожаю проводиться моделювання процесу збирання врожаю, яке базується на базі даних, характерних для такого процесу збирання, шляхом визначення принаймні однієї графічної характеристики. Після цього на основі початкового моделювання визначається початкова робоча точка принаймні одного робочого органа, з якої самохідна робоча машина починає свою роботу. В процесі роботи проводиться постійна адаптація принаймні однієї графічної характеристики на основі отриманих в результаті 4 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 вимірювання даних, характерних для даного процесу збирання врожаю, з тим, щоб вчасно реагувати на зміни умов збирання врожаю, які впливають на реалізацію поставленої задачі. В залежності від адаптації графічної характеристики проводиться визначення нової робочої точки для принаймні одного робочого органа, що відрізняється оптимальними установочними параметрами робочих органів для виконання поставленої задачі. Наближення до нової робочої точки відбувається ітеративно, завдяки чому при автоматичній настройці постійно враховуються зовнішні впливи. Хід реалізації пропонованого способу детальніше пояснюється на блок-схемі, наведеній на фіг. 2, де зображено перший варіант здійснення способу згідно з винаходом. Перед початком процесу автоматизації на першому кроці 50 створюється початкова модель процесу збирання врожаю. Для ініціації моделі спочатку потрібно вибрати принаймні по одній вхідній та вихідній величині, які мають вирішальне значення для регулювання. Вхідна величина може, наприклад, бути вибрана, задаючи виду культури, з якого отримують характерне для збирання саме цього виду культури число обертів сепараторного ротора. За вихідну величину можна, наприклад, прийняти дотримання певної величини втрат при очистці. На основі вхідної та вихідної величин перед початком процесу збирання врожаю для його початкового моделювання визначається принаймні одна графічна характеристика KFi. Принаймні одна визначена на кроці 50 графічна характеристика KFi описує загальний характер роботи принаймні одного з робочих органів збиральної машини 1, що взаємодіють у процесі збирання врожаю, а також їх можливі взаємозв'язки, якщо про це є дані. Базова параметризація початкової графічної характеристики KFi може, наприклад, проводитись на основі оцінених даних, зібраних при виконанні попередніх процесів збирання врожаю, та/або спеціальної інформації про збиральну машину 1, та/або досвіду, накопиченого оператором машини. Початкова графічна характеристика KFi утворює основу для визначення початкової робочої точки АРІ в кроці 51, на її базі визначаються установочні параметри робочих органів перед початком процесу збирання. На наступному кроці 52 проводиться адаптація графічної характеристики KF для її пристосування до умов збирання врожаю, що постійно змінюються. Виходячи з початкової графічної характеристики KFi, при першому адаптуванні в ході процесу збирання врожаю визначають нову графічну характеристику KF(n). Індекс в дужках показує кількість проведених адаптацій графічної характеристики KF в процесі збирання врожаю. Для адаптації графічної характеристики KF(n) дані вимірювання, які постійно проводяться в ході кроку 53, передаються на розміщені на зернозбиральному комбайні 2 датчики 25-27, в першу чергу дані про потік зібраної маси всередині комбайна 2, а також дані від зовнішніх датчиків, що знаходяться за межами зернозбирального комбайна 2, які відображують реальні умови на полі під час збирання врожаю. Ця інформація використовується для того, щоб постійно коригувати графічну характеристику KF(n) відповідно до фактичних умов процесу збирання врожаю. Кожна адаптація графічної характеристики KF(n) перевіряється в ході кроку 54, щоб встановити, чи відповідає нова визначена графічна характеристика KF(n) статистично оціненим даним попередніх процесів збирання врожаю, що використовуються для порівняння. Якщо нова визначена графічна характеристика KF(n) та аналогічні дані, які використовуються для порівняння, відрізняються досить суттєво, то адаптація графічної характеристики KF(n) проводиться до попередніх значень графічної характеристики KF(n-1). Процес адаптації графічної характеристики KF(n) в ході кроку 52 проводиться повторно, на основі нових даних, що надійшли від датчиків. Якщо перевірка на достовірність на кроці 54 пройшла успішно, то на кроці 55 на основі початкової робочої точки АРІ визначається нова робоча точка АР(n). Для подальшого виконання кроку 55, на якому визначається нова робоча точка Арі, за основу завжди приймається попередня робоча точка АР(n-1). Нова визначена робоча точка АР(n) на кроці 56 проходить перевірку достовірності, щоб не допустити того, що на основі визначення нової робочої точки АР(n) було отримано такі установочні параметри робочих органів, при яких нормальна робота машини буде неможливою. Як приклад, можна навести надто низьке або надто високе число обертів ротора, або надто малий чи надто високий установлений розмір отворів пристрою очистки 17. Для цього в ході перевірки достовірності установочних параметрів, які випливають з нової робочої точки АР(n), наближення до якої здійснюється покроково, проводиться аналіз на основі записаних в пристрої керування та регулювання 33 експертних знань, при цьому експертні знання враховують різні параметри ефективності, критерії якості та робочі параметри робочих органів. Наприклад, втрати зерна при очистці є таким критерієм якості, який обмежує можливість збільшення числа обертів очищувального вентилятора 16 для підвищення ступеня чистоти зерна під час покрокового наближення до робочої точки АР(n), оскільки зі збільшенням потоку повітря в 5 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 очищувальному пристрої 17 зростає небезпека видування зерна з очищувального пристрою 17, що у кінцевому підсумку призводить до погіршення критерію ефективності "втрати зерна". У цьому відношенні на кроці 56 перевіряються параметри ефективності та/або критерії якості, що суперечать один одному. Якщо відхилення протилежних параметрів ефективності та/або критеріїв якості не реєструється, то на наступному кроці 57 виконується наближення AS до визначеної робочої точки АР(n). Якщо ж виникне недопустиме відхилення протилежних параметрів ефективності та/або критеріїв якості, то проводиться перевірка достовірності переходить з кроку 56 на крок 55. Якщо в ході перевірки достовірності на кроці 56 нова робоча точка АР(n) підтверджується, то на наступному кроці 57 виконується крок наближення AS до робочої точки АР(n). Перед виконанням кроку наближення AS проводиться визначення ширини кроку SW(n). Для визначення ширини кроку SW(n) спочатку визначається різниця між встановленою на кроці 55 робочою точкою АР(n) та робочою точкою Арі, початково визначеною на кроці 51, та встановлюється початкова ширина кроку SW(i). В процесі збирання врожаю, тобто після виконання принаймні одного кроку наближення AS відповідно до кроку 57, проводиться визначення фактичної ширини кроку SW(n+1), яка розраховується як різниця між установленим фактичним значенням для робочої точки АР(n), що складається з суми значень попередньо визначеної робочої точки АР(n-1), та ширини кроку SW(n). Переважно установлюється значення ширини кроку SW(n), менше за величину згаданої вище різниці. Після проведення кроку наближення AS на кроці 57 блок-схеми повертаються назад до кроку 52, щоб впливи на процес збирання врожаю, які вимірювалися датчиками, були враховані у динаміці. Якщо перевірка достовірності відповідно до кроку 56 знову не буде успішною, то базу даних, на якій ґрунтується принаймні одна графічна характеристика KF(n), може бути стерта. В цьому випадку знову необхідно повернутися до кроку 50, щоб на основі зміненої за цей час бази даних створити принаймні одну графічну характеристику KFi. На фіг. 3 зображено блок-схему другого варіанта здійснення способу згідно з винаходом. Цей варіант відрізняється від наведеного на фіг. 2 тим, що після проведення на кроці 57 кроку наближення AS, виконується ще один крок 58, який являє собою фазу очікування при здійсненні способу, на якій впродовж заданого періоду часу очікується досягнення збиральною машиною 1 квазістаціонарного стану перед тим, як перейти на крок 52 для повторної адаптації графічної характеристики KF(n) з урахуванням актуалізованих даних вимірювань. В період часу очікування досягнення робочим органом квазістаціонарного стану зібрані датчиками дані не вводяться у процес оптимізації. Цей додатковий крок дозволяє скоротити затрати на проведення розрахунків, необхідних для виконання способу згідно з винаходом. Замість цього, зростає значення кроку 54 для перевірки на достовірність графічної характеристики KF(n), що дозволяє уникнути серйозних відхилень створеної моделі від фактичних умов збирання врожаю. Для того, щоб запобігти виникненню систематичних помилок при вимірюваннях в певній робочій зоні в процесі довгострокової експлуатації принаймні одного робочого органа та врахуванню цих помилок при обробці даних, паралельно до кроків адаптації графічної характеристики 52, перевірки достовірності 54 та правильності 56 процедури, що виконується, через регулярні інтервали почергово встановлюються та вводяться граничні значення вхідних параметрів для принаймні одного з робочих органів. Установка та ввід кожного граничного значення вхідного параметра проводиться після досягнення квазістаціонарного стану. При цьому, виходячи з першої граничної величини вхідного параметра, через певний час вводиться максимально можливий вхідний параметр, протилежний цій граничній величині. Потім вводиться наступне за величиною граничне значення, і виходячи з нього, вводиться нижче граничне значення, що передувало максимально можливому значенню. Цю процедуру можна пояснити на прикладі числа обертів вентилятора 16 очищувального пристрою 17, де спочатку задається найменше число обертів, а потім найвище число обертів. Після цього задається друге знизу значення числа обертів, а потім - друге зверху значення і так далі. Граничні значення вхідної величини утворюють так звані базові точки, потрібні для того, щоб краще використовувати початковий діапазон, в рамках якого повинні знаходитись значення принаймні однієї графічної характеристики KF(n) при її перевірці на правильність на кроці 54. Описаний вище спосіб пояснюється далі на двох конкретних прикладах виконання, настройки процесів сепарації та очистки. В першому прикладі виконання описується показаний на блок-схемах, наведених на Фіг. 2 та 3, спосіб настройки робочого органа на прикладі процесу сепарації в одному з робочих органів. Основні конструктивні особливості роторного сепаратора, так само як і пристрою очистки, добре відомі, тому в даному випадку опис деталей пристроїв пропускається. До визначальних параметрів продуктивності зернозбирального комбайна з роторним сепаратором належать 6 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 потужність двигуна комбайна, втрати при сепарації, а також втрати при очистці. Втрати при очистці змінюються в гірший бік при зростанні кількості полови, тому параметри настройки пристрою очистки 17 повинні відповідно змінюватись, щоб він міг очищувати більший обсяг зібраної маси, а це, внаслідок збільшення обсягу очищуваної маси, в свою чергу приводить до зростання втрат при очищуванні. Кількість полови залежить від числа обертів роторного сепаратора. При збільшенні числа обертів ротора відділення зерна та полови (всіх незернових відходів) з загальної зібраної маси за допомогою роторного сепаратора зростає, а при зменшенні числа обертів ротора відділення зерна та полови (всіх незернових відходів) з загальної зібраної маси зменшується, що, з одного боку, пов'язано зі зростанням втрат при сепарації, а, з іншого боку, зменшується навантаження, яке створює полова на очищувальний пристрій 17. Задачею способу є оптимально настроїти обидва робочі органи, що взаємодіють один з одним, роторний сепаратор та очищувальний пристрій 17, що дозволить забезпечити зменшення втрат зерна як при сепарації, так і при очищуванні. Спосіб починається з початкового моделювання процесу сепарації за допомогою двох графічних параметрів KFA та KFR, як показано на фіг. 4 та 5, однієї для сепарації та однієї для очищування, оскільки між цими двома робочими органами виникає взаємодія, пов'язана зі зміною числа обертів роторного сепаратора. Визначення початкових графічних характеристик KFAi та KFRi може, наприклад, здійснюватись на основі певної кількості даних для кожного виду збираних культур, визначених при виконанні попередніх процесів збирання врожаю, на основі яких здійснюється початкова установка числа обертів роторного сепаратора перед початком процесу збирання врожаю. Можливий вибір одного або кількох параметрів, які використовуються при визначенні графічної характеристики KF для процесу сепарації, крім числа обертів ротора, включає також положення запірних клапанів ротора, поперечний та поздовжній нахил зернового комбайна 2, або величину, що залежить від пропускної здатності в різних робочих органах зернозбирального комбайна 2. Величина, пов'язана з пропускною здатністю, може бути використана і в подальшому, наприклад, при регулюванні подачі зерна та/або висоти шару, та/або швидкості подачі на похилому транспортуючому органі 6, на поворотній або підготовчій поверхнях. Величини, пов'язані з пропускною здатністю, можуть бути визначені за допомогою відповідних датчиків, наприклад датчиків висоти шару на похилому транспортуючому органі 6. Для можливого вибору однієї або кількох вихідних величин при визначенні початкових графічних характеристик для автоматичного настройки процесу сепарації важливу роль грають, наприклад, втрати при сепарації, втрати при очищуванні, потужність, що використовується роторним сепаратором, або частка зерна чи полови в загальній масі, або чистота зерна в зерновому бункері. На основі цих вхідних та вихідних величин визначається принаймні одна початкова графічна характеристика KFi, яка являє собою вихідну точку запропонованого способу. На фіг. 4, як приклад, приведено графічну характеристику KFA(n) для процесу сепарації, яка показує залежність між втратами при сепарації, як вихідною величиною, та числом обертів ротора, а також величиною, пов'язаною з пропускною здатністю, такою, як товщина шару зерна в похилому транспортному органові 6, як вихідних величин. Число обертів роторного сепаратора, як зазначалось вище, може регулюватись за допомогою датчика числа обертів, а товщина шару визначається датчиками товщини шару, які використовуються на похилому транспортному органі 6. На фіг. 5, як приклад, приведено графічну характеристику KFR(n) для процесу очищення, яка показує залежність втрат при очищенні як вихідної величини від числа обертів ротора та товщини шару зерна як вхідних величин. Щоб забезпечити оптимальну настройку процесів сепарації та очищення, для визначення оптимальної для графічних характеристик KFA(n) та KFR(n) робочої точки АР(n) числа обертів ротора, тобто такої робочої точки АР(n), в якій в реальних умовах збирання врожаю втрати при сепарації та очищенні буде зведено до мінімального значення, використовуються обидві графічні характеристики KFA(n) та KFR(no). На графічній характеристиці KFA на фіг. 4, крім робочої точки АР(n) длячисла обертів ротора, видно також інші точки вимірювання МР, установлені під час процесу збирання врожаю. Розподілення точок вимірювання МР залежить, з одного боку, від коливань висоти шару, які пояснюються коливаннями кількості зерна в бункері та зміною швидкості руху при збиранні врожаю, з іншого боку, зі зміною числа обертів ротора при покроковому наближенні робочої точки АР(n). Те саме стосується і графічної характеристики KFR на фіг. 5. Як другий приклад виконання наводиться установка очищувального пристрою 17, для якої ініціалізується установка на графічній характеристиці. Початкова графічна характеристика KFi очищувального пристрою 17 будується описаним вище способом на основі накопичених даних. Як можливі вхідні величини можуть, наприклад, використовуватись число обертів вентилятора, 7 UA 110090 C2 5 10 15 20 25 30 35 40 45 50 55 60 розмір отворів верхнього решета, розмір отворів нижнього решета, поздовжній та поперечний нахил зернозбирального комбайна 2, а також положення повітроводів. Вихідними ж величинами можуть виступати втрати про очищенні, частка зерна у надрешітному продукті, частка полови в надрешітному продукті, а також чистота зернового бункера. Ще одна перевага при застосуванні способу, згідно з пропонованим винаходом, полягає у відсутності порушень в роботі машини в результаті проблем з подачею збираного матеріалу, що може призвести до забивання або блокування робочого органа, а це, в свою чергу, обмежує функціональні можливості способу. При цьому спосіб згідно з винаходом використовується для захисту машинних функцій, для чого принаймні одна графічна характеристика KF(n) адаптується для відповідного робочого органа до ситуації, що змінилась внаслідок неполадки, і на цій основі визначається нова робоча точка АР(n). Від описаній вище оптимізації процесу збирання врожаю відносно збалансованого співвідношення втрат робочих органів, що взаємодіють між собою, відхиляються у такій мірі, щоб задачею автоматизованої настройки, що здійснюється згідно з винаходом, стало усунення причини порушення і підтримання роботи збиральної машини 1. Після усунення несправності спосіб згідно з винаходом знову може автоматично застосовуватись до вирішення раніше поставлених задач. Деякі з перерахованих вище робочих органів, такі, як, наприклад, вентилятор 16 або молотильний орган 7, або аксіальний молотильно-сепаруючий пристрій, контролюються у відношенні їх числа обертів, що дозволяє визначити момент, коли вони починають ковзати. Ковзання одного з перерахованих робочих органів є прикметою несправності, що може викликати проблеми в подачі зібраної маси. Відповідно, наприклад, несправність молотильного органа 7, викликана забиванням, що поступово наростає, на ділянці між молотильним барабаном та молотильно-сепараторним коробом 12, призводить до зменшення продуктивності зернозбирального комбайна 2. Ця несправність може поширюватись у напрямку зернової жатки 3 і призвести до того, що збираний матеріал, захоплений жаткою 3, через забивання не може надходити в машину. Для уникнення порушень у роботі передбачено заходи для усунення несправностей зернозбирального комбайна в процесі роботи або для їх запобігання ще до початку збирання врожаю. Виникнення ковзання на одному чи кількох робочих органах, яке в рамках моніторингу процесу роботи реєструється датчиками, веде до адаптації принаймні однієї робочої характеристики KF(n) для несправного робочого органа, а також до визначення нової робочої точки АР(n), перехід до якої виконується покроково. Цей процес проілюстровано нижче на фіг. 6 на прикладі блок-схеми. На кроці 60 проводиться неперервний контроль за робочими органами на предмет появи ознак ковзання даного робочого органа. Наступний крок 61 служить для того, щоб перевірити, чи має місце перевищення граничного значення ковзання. Для цього у звичайний спосіб тут проводиться порівняння заданих та фактичних величин виміряного ковзання з попередньо заданими граничними значеннями ковзання. У випадку виявлення перевищення граничної величини це впливає на графічну характеристику KF(n-1), що була актуальною до моменту появи ковзання, яка знову визначається на основі нових даних вимірювання, щоб визначити з неї нову робочу точку АР(n) одного чи кількох робочих органів, де мало місце порушення роботи. Для цього на кроці 62 проводиться контрзахід. Його суть полягає у зменшенні пропускної здатності, для чого послідовно знижують швидкість переміщення та/або збільшують число обертів відповідного робочого органа, щоб за рахунок підвищеного числа обертів внаслідок зменшенням щільності збираної культури зменшити крутний момент двигуна робочого органа. На кроці 63 перевіряється, чи не призвела зміна числа обертів на відповідному робочому органі до перевищення встановлених для нього граничних параметрів. Якщо граничні параметри не перевищено, то на кроці 64 число обертів робочого органа знову підвищується. Для того, щоб підвищення числа обертів не призвело до перевищення граничних величин ковзання, на кроці 65 значення виміряного ковзання порівнюється з заданим граничним значенням ковзання мінус коефіцієнт безпеки. Якщо виміряне значення ковзання не виходить за межі граничного значення мінус коефіцієнт безпеки, то на наступному кроці 66 підвищується швидкість переміщення машини. При перевищенні граничного значення ковзання, які контролюються на кроці 65, за вирахуванням коефіцієнта безпеки, система повертається на крок 60. Якщо ж на кроці 63 буде встановлено, що граничне значення числа обертів було перевищено, то на кроці 67 перевіряється, чи не перевищує виміряне ковзання несправного робочого органа граничне значення, за вирахуванням коефіцієнта безпеки. Якщо ковзання не перевищує граничне значення, то швидкість руху поступово підвищується. Якщо граничне значення ковзання мінус коефіцієнт безпеки перевищено, то система повертається до кроку 60. 8 UA 110090 C2 5 10 15 Після усунення несправності на відповідному робочому органі на основі змін, що відбулися в процесі збирання, для збиральної машини установлюється нова графічна характеристика KF(n+1), оскільки вхідний параметр "Пропускна здатність" змінюється, внаслідок чого з'являється нова робоча точка АР(n+1), яка, згідно зі способом, настроюється ітеративно. Спосіб згідно з винаходом, може переважно використовуватись в системі допомоги оператора, яка включає в себе можливі варіанти стратегії управління процесом, причому критерієм вибору певної стратегії управління процесом є важлива для подальшого використання зібраного врожаю якість врожайної маси та/або критерії оптимізації робочих органів. Цей спосіб потрібен для того, щоб за короткий проміжок часу забезпечити оптимальний режим роботи сільськогосподарської робочої машини, який би відповідав побажанням клієнта. Критеріями вибору можуть бути "харчові рослини", "насіння", "кормові рослини", та/або "технічні рослини", для яких робочий режим сільськогосподарської машини потрібно настроїти відповідно до кінцевої якості збираного матеріалу. Керування оператором системою допомоги здійснюється дуже просто і чітко за рахунок того, що критерії вибору та критерії оптимізації показуються на пристрої індикації і оператор може вибирати їх за допомогою сенсорного екрана або клавіатури. Вибрана шляхом активованого критерію вибору та/або критерію оптимізації певна стратегія управління процесом реалізується через пристрій керування та регулювання 33, призначений для здійснення описаного способу автоматичної настройки принаймні одного робочого органа, що взаємодіють між собою в процесі збирання врожаю. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб автоматичної настройки принаймні одного з кількох задіяних у процесі збирання врожаю робочих органів самохідної збиральної машини (1, 2), який відрізняється тим, що має такі робочі етапи: початкове моделювання процесу збирання врожаю за допомогою принаймні однієї графічної характеристики (KFAi, KFRi), яка базується на базі даних, характерній для поточного процесу збирання врожаю; визначення початкової робочої точки (АРІ) принаймні одного робочого органа на основі початкового моделювання; адаптація принаймні однієї графічної характеристики (KFA(n), KFR(n)) на основі даних, отриманих шляхом поточних вимірювань, що впливають на процес збирання врожаю; визначення нової робочої точки (АР(n)) для принаймні одного робочого органа в залежності від адаптації графічної характеристики (KFA(n), KFR(n)); ітеративне наближення до нової робочої точки (АР(n+1)) вичікування досягнення квазістаціонарного режиму роботи після етапу наближення (AS) до нової робочої точки (АР(n)); і збереження отриманих для робочої точки (АР(n)) значень для установочних параметрів робочих органів в залежності від результату перевірки достовірності графічної характеристики (KFAi, KFRi) або повернення до їх значень, що відповідають попередній робочій точці (АР(n-1)). 2. Спосіб за п. 1, який відрізняється тим, що проводять базову параметризацію графічної характеристики (KFA(n), KFR(n)), з якої визначають початкові установочні параметри принаймні одного робочого органа. 3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що після кроку наближення (AS) до нової робочої точки (АР(n)) адаптують установочні параметри принаймні одного робочого органа. 4. Спосіб за п. 3, який відрізняється тим, що проводять перевірку достовірності адаптованої графічної характеристики (KFA(n), KFR(n)). 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що робочу точку (АР(n)), отриману в результаті адаптації графічної характеристики (KFA(n), KFR(n)), перевіряють на достовірність. 6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що адаптацію графічної характеристики (KFA(n), KFR(n)) проводять динамічним методом. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що настройку принаймні одного робочого органа проводять в залежності від кількості збираної маси, яка подається в збиральну машину (1, 2). 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що настройку принаймні одного робочого органа проводять в залежності від кількості збираної маси, яка подається на робочий орган. 9. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що настройку принаймні одного робочого органа проводять в залежності від нахилу принаймні одного робочого органа. 9 UA 110090 C2 5 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що спосіб настройки автоматично переривається шляхом ручної дії на установочний параметр. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що отримані під час процесу збирання врожаю дані, які впливають на процес збирання врожаю, реєструють і зберігають у пам'яті. 10 UA 110090 C2 11 UA 110090 C2 12 UA 110090 C2 13 UA 110090 C2 14 UA 110090 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for adjusting at least one working element of a self-propelled harvesting machine

Автори англійськоюBAUMGARTEN JOACHIM, Neu Sebastian, Bussmann Christoph, Wilken Andreas, Vocking Henner, Heitmann Christoph

Назва патенту російськоюСпособ для установки по крайней мере одного рабочего органа самоходной уборочной машиныф

Автори російськоюБаумгартен Иоахим, Неу Себастиан, Буссманн Кристоф, Вилкен Андреас, Вьокинг Хеннер, Хайтманн Кристоф

МПК / Мітки

МПК: A01D 41/127

Мітки: органа, збиральної, самохідної, робочого, машини, спосіб, одного, щонайменше, налаштування

Код посилання

<a href="https://ua.patents.su/17-110090-sposib-dlya-nalashtuvannya-shhonajjmenshe-odnogo-robochogo-organa-samokhidno-zbiralno-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб для налаштування щонайменше одного робочого органа самохідної збиральної машини</a>

Попередній патент: Алкоксисполуки для лікування нейродегенеративних хвороб

Наступний патент: Хронотерапевтична фармацевтична композиція

Випадковий патент: Спосіб лікування ііі б ступеня тяжкості жовчного перитоніту