Спосіб виготовлення щонайменше одного робочого валка для прокатки прокатуваного матеріалу

Формула / Реферат

1. Спосіб виготовлення щонайменше одного робочого валка (1, 2) для прокатки прокатуваного матеріалу (3), причому робочий валок (1, 2) призначений для взаємодії з другим валком (4, 5), зокрема з проміжним або опорним валком, і опори на нього, причому другий валок (4, 5) в своїй осьовій кінцевій зоні має задній шліф (6), який відрізняється тим, що спосіб включає наступні етапи:

a) розрахунок заданого профілю осередку деформації між двома взаємодіючими робочими валками (1, 2), при цьому за основу береться певна ширина (В) прокатуваного матеріалу (3), яка щонайменше частково проходить в зоні заднього шліфа (6) другого валка (4, 5);

b) визначення бажаного контуру прокатуваного матеріалу, який повинен бути одержаний в процесі прокатки при проходженні робочих валків (1, 2);

c) розрахунок компенсаційного шліфа для робочого валка (1, 2) шляхом віднімання визначеного згідно з етапом b) контуру прокатуваного матеріалу з профілю осередку деформації згідно з етапом а), і множення одержаної різниці на коефіцієнт демпфірування (К);

d) нанесення, щонайменше в окремій зоні, розрахованого компенсаційного шліфа згідно з етапом с) щонайменше на один робочий валок (1, 2).

2. Спосіб за п. 1, який відрізняється тим, що компенсаційний шліф згідно з етапом с) накладається на інше профілювання робочого валка (1, 2).

3. Спосіб за п. 2, який відрізняється тим, що інше профілювання робочого валка (1, 2) являє собою параболічне профілювання або S-подібне профілювання (CVC-профілювання).

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що коефіцієнт демпфірування (К) для розрахунку згідно з етапом с) знаходиться в межах 0,3 і 0,9, переважно в межах 0,4 і 0,8.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що при розрахунку згідно з етапом а) за основу береться передбачена максимальна ширина (В) прокатуваного матеріалу (3), яка може прокатуватися прокатними валками (1, 2).

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що при розрахунку згідно з етапом а) за основу береться певне зусилля прокатки.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що при розрахунку згідно з етапом а) за основу береться певне згинальне зусилля (FB) робочого валка.

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що при визначенні згідно з етапом b) за основу беруться ті ж параметри, що і на етапі а).

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що на етапі b) за основу береться розрахований off-line профіль осередку деформації.

10. Спосіб за п. 9, який відрізняється тим, що для off-line профілю осередку деформації, що розраховується, за основу береться видовжена бочка опорного валка так, що кромки прокатуваного матеріалу не знаходяться в зоні заднього шліфа (6) других валків (4, 5).

Текст

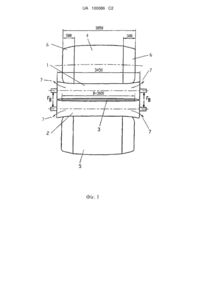

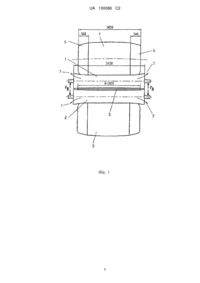

Реферат: Винахід стосується способу виготовлення щонайменше одного робочого валка (1, 2) для прокатки прокатного смугового матеріалу (3), при цьому робочий валок (1, 2) призначений для взаємодії з другим валком (4, 5), зокрема з проміжним або опорним валком, і опори на нього, причому другий валок (4, 5) в своїй осьовій кінцевій зоні має задній шліф (6). Для підвищення якості прокатної смуги спосіб згідно з винаходом передбачає наступні етапи: a) розрахунок заданого профілю осередку деформації між двома взаємодіючими робочими валками (1, 2), при цьому за основу береться певна ширина (В) прокатного матеріалу (3), яка щонайменше частково проходить в зоні заднього шліфа (6) другого валка (4, 5); b) визначення бажаного контуру прокатного матеріалу, який повинен бути одержаний в процесі прокатки при проходженні через робочі валки (1, 2); c) розрахунок компенсаційного шліфа для робочого валка (1, 2) шляхом віднімання визначеного згідно з етапом b) контуру прокатного матеріалу з профілю осередку деформації згідно з етапом а) і множення одержаної різниці на коефіцієнт демпфірування (К); d) нанесення, щонайменше в окремій зоні, розрахованого згідно з етапом с) компенсаційного шліфа щонайменше на один робочий валок (1, 2). UA 100086 C2 (12) UA 100086 C2 UA 100086 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу виготовлення щонайменше одного робочого валка для прокатки, переважно, смугового прокатного матеріалу, при цьому передбачений робочий валок з тим, щоб взаємодіяти з другим валком, зокрема, з проміжним або опорним валком, і спиратися на нього, причому другий валок в своїй осьовій кінцевій зоні має задній шліф. Зокрема, при прокатці дуже широких листів (наприклад, шириною понад 3000 мм) в смузі часто з'являються небажані форми профілю, в тому числі W-подібні профілі і потовщення біля кромок, а також дефекти площинності (четвертинні хвилі) в кінцевому продукті. Це може бути пов'язано серед іншого з тим, що при прокатці широких смуг або листів трапляється, що зовнішні зони прокатного матеріалу знаходяться в області заднього шліфа опорного або проміжного валка або у випадку видовжених робочих валків лежать навіть за межами кромок бочки опорного або проміжного валка. Робочий валок прогинається назад в цих зонах, так що в результаті цього у вогнищі деформації може утворитися непараболічна форма профілю, наприклад, так зване здуття. Високі зусилля прокатки і згинальні зусилля робочих валків можуть навіть збільшити цей ефект. Профілі прокатного матеріалу, тобто, розподіл товщини прокатного матеріалу по його ширині, які сильно відхиляються від параболічної форми, як правило, небажані, оскільки можуть привести до неплощинностей в процесі прокатки або в подальших процесах. Крім того, це може погіршити підтримку точності розмірів продукту. Відоме нанесення шліфів на робочий валок для цілеспрямованого впливу на профіль вогнища деформації. Наприклад, посилаються на ЕР 0 294 544 В1, в якому передбачено, що робочий валок забезпечений профілем, який може бути описаний поліномом. У ЕР 1 307 302 В1 запропоноване аналогічне рішення, причому тут передбачений так званий CVC-профіль. Інші схожі або також відмінні рішення розкриваються в публікаціях ЕР 1 703 999 В1 і ЕР 0 937 515 В1, JP 3032412 А і JP 60 15 322 А, DE 39 19 285 А1 і JP 8332509 А, JP 6915322 А і JP 2179308 А. Мова йде про створені на робочому валку профілі, які являють собою параболічні контури або контури, описані поліномами. У останньому випадку за допомогою механізму осьового переміщення робочих валків і використання переміщення як встановлювального засобу профілювання на валок наносять S-подібні контури (CVC-шліф), які описуються згаданими поліномами. Відоме також нанесення спеціальних контурів для зниження загострення кромок або зниження утворення здуття. При цьому метою є впливати на профільний контур прокатного матеріалу безпосередньо в кромковій зоні, щоб компенсувати ефекти сплющування робочих валків у вогнищі деформації або теплового розширення робочих валків на профіль вогнища деформації. У викладеному рівні техніки відсутні конкретні вказівки на те, як, незважаючи на оснащення опорних або проміжних валків заднім шліфом, можна одержати хороші результати прокатки. І саме тому виникають, зокрема, вищеназвані проблеми, коли мова йде про дуже широкі смуги. Задача даного винаходу полягає в тому, щоб запропонувати спосіб виготовлення робочого валка вищезгаданого типу, який дозволяє здійснювати оптимальну прокатку також при відповідному задньому шліфі опорного або проміжного валка, тобто, прокатувати смугу, яка відрізняється високою якістю і бажаною формою. Відповідно ставиться задача в тому, щоб істотно компенсувати небажані непараболічні ефекти заднього шліфа опорного або проміжного валка на форму профілю вогнища деформації. Це не повинно негативно вплинути на оснащення робочих валків спеціальним шліфом (наприклад, CVC-шліфом). Вирішення цієї задачі винаходу відрізняється тим, що спосіб виготовлення щонайменше одного робочого валка для прокатки смугового прокатного матеріалу включає наступні етапи: а) Розрахунок заданого профілю вогнища деформації між двома взаємодіючими робочими валками, при цьому за основу береться певна ширина прокатного матеріалу, яка щонайменше частково захоплює зону заднього шліфа другого валка; b) Визначення бажаного контуру прокатного матеріалу, який повинен бути одержаний в процесі прокатки при проходженні через робочий валок; c) Розрахунок компенсаційного шліфа для робочого валка шляхом видалення визначеного на етапі b) контуру прокатного матеріалу з профілю вогнища деформації згідно з етапом а), і множення одержаної різниці на коефіцієнт демпфірування; d) Нанесення, щонайменше в окремій зоні, розрахованого компенсаційного шліфа згідно з етапом с) щонайменше на один робочий валок. При цьому компенсаційний шліф згідно з етапом с) може здійснюватися паралельно з іншим профілюванням робочого валка. Це інше профілювання робочого валка являє собою, переважно, параболічне профілювання або S-подібне профілювання (так зване CVCпрофілювання). 1 UA 100086 C2 5 10 15 20 25 30 35 40 45 50 55 Коефіцієнт демпфірування для розрахунку згідно з етапом с) знаходиться, переважно, в межах 0,3 і 0,9, більш переважно, в межах 0,4 і 0,8. Особливо хороші результати одержані при значенні 0,6. Коефіцієнт вибирають таким чином, що для широких смуг або продуктів надалі не утворюються потовщені форми профілю (здуття) або, відповідно, ці здуття сильно зменшені і для вужчих розмірів смуги їх ефект зовсім відсутній або являє лише незначну перешкоду. При розрахунку згідно з етапом а) в переважній формі виконання за основу береться передбачена максимальна ширина прокатного матеріалу, яка може прокатуватися прокатним валком. При розрахунку згідно з етапом а) переважними є певне зусилля прокатки і певне згинальне зусилля робочих валків. У визначенні згідно з етапом b) за основу беруться, переважно, ті ж параметри, що і на етапі а). Для профілю, що визначається згідно з етапом b) за основу береться, переважно, розрахований off-line профіль вогнища деформації. У цьому випадку може бути передбачено, що для off-line профілю вогнища деформації, яке розраховується, за основу береться видовжена бочка опорного валка, так що кромки прокатного матеріалу не знаходяться в зоні заднього шліфа других валків. Відповідно, за допомогою запропонованого способу виготовляють шліф робочого валка для компенсації прогину робочого валка в зоні заднього шліфа опорного валка. Залежно від обставин, бажаний спеціальний шліф валка (наприклад, CVC-шліф) накладається на передбачений компенсаційний шліф згідно з винаходом. Істотна особливість запропонованого шліфа полягає в тому, що результат компенсації заднього шліфа діє практично не залежно від осьового зміщеного положення робочих валків один відносно одного і, отже, він діє у випадку переміщуваності робочих валків по всій зоні переміщення. Компенсаційний шліф може бути застосований як у випадку переміщуваних в осьовому напрямку, так і не переміщуваних валків. Він може бути нанесений в окремій зоні лише на один робочий валок або на верхній і нижній робочий валок. Компенсаційний шліф можна комбінувати з будь-яким іншим шліфом валка, тобто, накладатися на нього. Висота шліфа може варіювати незалежно від існуючого діаметра робочого валка. Висоту можна підганяти також по існуючому контуру опорного валка або контуру проміжного валка (відносно його зносу). Шліф може бути описаний, наприклад, послідовністю точок або математичною функцією (наприклад, функцією полінома). На кресленні представлений приклад виконання винаходу, при цьому показані: Фіг. 1 - схематично робочі і опорні валки чотиривалкової прокатної кліті при прокатці смугового прокатного матеріалу, вигляд в напрямку прокатки, Фіг. 2 - характеристика вогнища деформації, тобто, висота міжвалкового зазору відносно ширини, за вирахуванням висоти в середині, між двома робочими валками відносно ширини прокатного матеріалу при прокатці останнього без використання способу згідно з винаходом, Фіг. 3 - характеристика вогнища деформації між двома робочими валками відносно ширини прокатного матеріалу як цільовий контур (ідеальна форма профілю), Фіг. 4 - характеристика вогнища деформації між робочими валками відносно ширини прокатного матеріалу як диференціальний контур між цільовим контуром за фіг. 3 і характеристикою за фіг. 2, Фіг. 5 - характеристика компенсаційного шліфа для робочих валків відносно ширини прокатного матеріалу, Фіг. 6 - ефект компенсаційного шліфа (додатковий шліф) відносно ширини прокатного матеріалу при різних осьових положеннях переміщення на ненавантаженому вогнищі деформації і Фіг. 7 - характеристика вогнища деформації між двома робочими валками відносно ширини прокатного матеріалу з використанням компенсаційного шліфа за фіг. 5. На фіг. 1 видні два робочі валки 1 і 2, які є складовою частиною чотиривалкової прокатної кліті (не представлена). Робочі валки 1, 2 спираються відомим чином за допомогою опорних валків 4 і 5. Між робочими валками 1, 2 знаходиться прокатний матеріал 3, в цьому випадку смуга шириною В на 3100 мм. У бічних зонах, тобто, в осьових кінцевих зонах, опорні валки 4, 5 мають задній шліф 6, тобто, в профілі спостерігається уступ відносно власне циліндра. На фіг. 1 це представлено з великим перебільшенням. 2 UA 100086 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно, цей приклад виконання можна представити таким чином. Повне спирання робочих валків 1, 2 за допомогою опорних валків 4, 5 спостерігається лише в середній зоні протяжністю 2050 мм, оскільки в бічній зоні відповідно на 500 мм проходить задній шліф 6. Робочі валки з довжиною валка 3450 мм перевищують ширину В прокатного матеріалу 3, що дорівнює 3100 мм. На робочі валки 1, 2 впливають, нарівні з опорним зусиллям опорних валків 4, 5, також згинальне зусилля FB робочих валків, рівно як і зусилля прокатки, так що має місце противигин робочих валків, який позначений стрілками 7. Таким чином, противигин робочих валків в зоні заднього шліфа 6 опорного валка залежить від прокатної ширини прокатного матеріалу 3, прикладеного зусилля прокатки і встановленого згинального зусилля FB робочих валків. Тому для розрахунку шліфа переважними є вибір великої ширини прокатного матеріалу, що часто прокатується, і звичайного зусилля прокатки для останніх проходів режиму обтиснення, а також згинального зусилля (зусилля противаги) на низькому рівні. При цьому спочатку можна взяти за основу середні діаметри валків. Бомбірування валків вибирають відповідно таким чином, що профілі вогнища деформації знаходяться в звичайному діапазоні (приблизно від 0,000 до 0,200 мм). На першому етапі розрахунку або виготовлення робочого валка для прокатної кліті, про яку йде мова, і з урахуванням вищеназваних граничних умов, для максимальної прокатної ширини розраховують очікуваний профіль вогнища деформації. Результат цього розрахунку представлений у вигляді прикладу на фіг. 2. Тут можна бачити форму профілю вогнища деформації при ширині прокатного матеріалу 3100 мм без компенсації ефекту противигину. Виразно видно, що внаслідок противигину робочого валка в бічній зоні смуги спостерігається небажана характеристика профілю. Після визначення профілю для того ж випадку визначають ідеальний контур прокатного матеріалу. Це може бути, наприклад, розрахований off-line профіль вогнища деформації при умові видовженої бочки опорного валка, так, що кромки прокатного матеріалу не знаходяться в зоні заднього шліфа 6 опорного валка. Ця ідеальна форма профілю як цільовий контур також наводиться у вигляді прикладу для смуги з шириною 3100 мм на фіг. 3. На наступному етапі шляхом віднімання цільового контуру (згідно з фіг. 3) з форми профілю вогнища деформації без компенсаційного шліфа (згідно з фіг. 2) одержують небажаний, викликаний ефектом противигину профіль в частковій зоні. Це ілюструється на фіг. 4. Таким чином, тут приводиться в загальних рисах диференціальний контур між цільовим контуром і формою вогнища деформації, знову без компенсації для смуги з шириною 3100 мм. При цьому суцільна крива являє собою форму вогнища деформації без компенсаційного шліфа, а штрихпунктирна крива означає цільовий контур. Відповідно, крива, позначена штриховою лінією являє собою диференціальний контур, який потрібен для компенсації ефекту противигину. Компенсаційний шліф для робочого валка одержують з диференціального контуру згідно з фіг. 4, при цьому одержану різницю множать на коефіцієнт демпфірування К, наприклад, 0,7. Цей коефіцієнт вибирають таким чином, що виключається поява потовщених форм профілю при широких смугах, а при вужчих розмірах, з іншого боку, їх ефект зовсім відсутній або представляє лише незначну перешкоду. Компенсаційний шліф для застосування до обох робочих валків 1, 2 показаний на фіг. 5. Можна бачити відхилення радіуса (Δ r) відносно довжини бочки. Якщо компенсаційний шліф наносять лише на один робочий валок, його висота відповідно подвоюється. У зоні прокатного матеріалу, суміжній з кромками бочки, контур повинен мати гармонійний вибіг, як визначено на фіг. 5 позицією 8. Ефект додаткового шліфа на ненавантажене вогнище деформації показаний на фіг. 6 при різних положеннях осьового переміщення. Суцільною лінією позначена в загальних рисах характеристика кривої для робочих валків 1, 2 без переміщення в осьовому напрямку. Тим часом позначена штриховою лінією крива показує характеристику, яка виникає, якщо верхній і нижній робочий валок пересунуті один відносно одного на 150 мм. Отже, фіг. 6 представляє вплив на ненавантажене вогнище деформації залежно від положення осьового переміщення. Можна зазначити, що також при відносно великому осьовому переміщенні валків бажаний ефект залишається по суті постійним. Нарешті, на фіг. 7 видна задана і одержана форма вогнища деформації при застосуванні компенсаційного шліфа. Одержане поліпшення форми профілю показане в порівнянні цього контуру з вихідним контуром без компенсаційного шліфа на фіг. 2. Використання шестивалкової прокатної кліті замість чотиривалкової прокатної кліті дає аналогічний результат, при цьому опорний валок потрібно замінити на проміжний валок. 3 UA 100086 C2 5 10 Перелік позицій на кресленні 1 Робочий валок 2 Робочий валок 3 Прокатний матеріал 4 Другий валок (проміжний валок, опорний валок) 5 Другий валок (проміжний валок, опорний валок) 6 Задній шліф 7 Напрямок вигину (противигин робочого валка) 8 Гармонійний вибіг В Ширина прокатного матеріалу К Коефіцієнт демпфірування FB Згинальне зусилля робочого валка ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 1. Спосіб виготовлення щонайменше одного робочого валка (1, 2) для прокатки прокатуваного матеріалу (3), причому робочий валок (1, 2) призначений для взаємодії з другим валком (4, 5), зокрема з проміжним або опорним валком, і опори на нього, причому другий валок (4, 5) в своїй осьовій кінцевій зоні має задній шліф (6), який відрізняється тим, що спосіб включає наступні етапи: a) розрахунок заданого профілю осередку деформації між двома взаємодіючими робочими валками (1, 2), при цьому за основу береться певна ширина (В) прокатуваного матеріалу (3), яка щонайменше частково проходить в зоні заднього шліфа (6) другого валка (4, 5); b) визначення бажаного контуру прокатуваного матеріалу, який повинен бути одержаний в процесі прокатки при проходженні робочих валків (1, 2); c) розрахунок компенсаційного шліфа для робочого валка (1, 2) шляхом віднімання визначеного згідно з етапом b) контуру прокатуваного матеріалу з профілю осередку деформації згідно з етапом а), і множення одержаної різниці на коефіцієнт демпфірування (К); d) нанесення, щонайменше в окремій зоні, розрахованого компенсаційного шліфа згідно з етапом с) щонайменше на один робочий валок (1, 2). 2. Спосіб за п. 1, який відрізняється тим, що компенсаційний шліф згідно з етапом с) накладається на інше профілювання робочого валка (1, 2). 3. Спосіб за п. 2, який відрізняється тим, що інше профілювання робочого валка (1, 2) являє собою параболічне профілювання або S-подібне профілювання (CVC-профілювання). 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що коефіцієнт демпфірування (К) для розрахунку згідно з етапом с) знаходиться в межах 0,3 і 0,9, переважно в межах 0,4 і 0,8. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що при розрахунку згідно з етапом а) за основу береться передбачена максимальна ширина (В) прокатуваного матеріалу (3), яка може прокатуватися прокатними валками (1, 2). 6. Спосіб за одним із пп. 1-5, який відрізняється тим, що при розрахунку згідно з етапом а) за основу береться певне зусилля прокатки. 7. Спосіб за одним із пп. 1-6, який відрізняється тим, що при розрахунку згідно з етапом а) за основу береться певне згинальне зусилля (FB) робочого валка. 8. Спосіб за одним із пп. 1-7, який відрізняється тим, що при визначенні згідно з етапом b) за основу беруться ті ж параметри, що і на етапі а). 9. Спосіб за одним із пп. 1-8, який відрізняється тим, що на етапі b) за основу береться розрахований off-line профіль осередку деформації. 10. Спосіб за п. 9, який відрізняється тим, що для off-line профілю осередку деформації, що розраховується, за основу береться видовжена бочка опорного валка так, що кромки прокатуваного матеріалу не знаходяться в зоні заднього шліфа (6) других валків (4, 5). 4 UA 100086 C2 5 UA 100086 C2 6 UA 100086 C2 7 UA 100086 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for providing at least one work roll for rolling strip-shaped rolling stock

Автори англійськоюWachsmann, Ralf

Назва патенту російськоюСпособ изготовления, по крайней мере, одного рабочего валка для прокатки прокатного материала

Автори російськоюВахсманн Ральф

МПК / Мітки

МПК: B21B 13/14, B21B 27/02

Мітки: матеріалу, робочого, прокатуваного, одного, виготовлення, спосіб, валка, щонайменше, прокатки

Код посилання

<a href="https://ua.patents.su/10-100086-sposib-vigotovlennya-shhonajjmenshe-odnogo-robochogo-valka-dlya-prokatki-prokatuvanogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення щонайменше одного робочого валка для прокатки прокатуваного матеріалу</a>

Наступний патент: Фрезер-уловлювач з рухомою магнітною системою

Випадковий патент: Пристрій для визначення вмісту вологи в матеріалі