Спосіб керування процесом лазерного різання і система лазерного різання для його здійснення

Номер патенту: 112079

Опубліковано: 25.07.2016

Автори: Молінарі Тозатті Лоренцо, Параццолі Діего, Коломбо Даніеле, Бертольді Стефано, Превіталі Барбара, Данезі Маттео, Ріва Джованні, Сбетті Мауріціо

Формула / Реферат

1. Спосіб керування процесом лазерного різання, що передбачає опромінення оброблюваної деталі (Р) лазерним променем, генерованим джерелом (10) лазерного випромінювання та сфокусованим лазерною головкою (12), а також подачу потоку допоміжного газу через сопло (16) лазерної головки (12), причому даний спосіб керування включає наступні етапи, на яких:

а) виявляють сигнал довжини хвилі випромінювання, яке випускається випромінюючим елементом, присутнім в об'ємі матеріалу, що опромінений сфокусованим лазерним променем, і

b) регулюють на основі виявленого сигналу щонайменше один з наступних параметрів управління процесом: потужність лазера, частоту і скважність лазерного імпульсу, тиск допоміжного газу, відносну швидкість лазерної головки (12) відносно до оброблюваної деталі (Р), відстань сопла лазерної головки (12) від поверхні (S) оброблюваної деталі (Р) і відстань фокусної точки (F) лазерного променя від поверхні (S) оброблюваної деталі (Р),

при цьому етап а) здійснюють шляхом виявлення випромінювання, випущеного у принаймні одній заданій зоні довжини хвилі, яка включає довжину хвилі при 777 нм. і має смугу пропускання шириною не більше 100 нм., крім того, допоміжний газ або забруднюючий газ, присутній в об'ємі матеріалу, опроміненому сфокусованим лазерним променем, застосовують як випромінюючий елемент.

2. Спосіб за п. 1, в якому, для виконання операції проколювання в підготовці різання, зазначений етап b) включає наступні підетапи при яких:

b1) включають джерело (10) лазерного випромінювання протягом першого заданого інтервалу часу в діапазоні від 0,5 до 5 мсек. при застосуванні кисню як допоміжного газу і в діапазоні від 0,5 до 100 мсек. при застосуванні газу, відмінного від кисню, як допоміжного газу;

b2) вимикають джерело (10) лазерного випромінювання наприкінці першого заданого інтервал часу, а також

b3) чекають доти, поки виявлений сигнал довжини хвилі не стане нижче, ніж задане порогове значення, і тільки після цього повторюють підетапи b1) і b2).

3. Спосіб за п. 1 або п. 2, в якому етап b) здійснюють таким чином, що коли сигнал довжини хвилі, виявлений на етапі а), перевищує задане порогове значення, це інтерпретують як часткове закриття врубу, в разі різання із застосуванням інертного газу, або як початок втрати контролю над реактивним процесом, у разі різання із застосуванням реактивного газу, і принаймні один із зазначених вище параметрів управління процесом відповідно змінюють, тим часом як, коли сигнал довжини хвилі, виявлений на етапі а), стає нижчим, ніж задане порогове значення, це інтерпретують як ознаку того, що процес проходить занадто повільно, і, принаймні, один із зазначених вище параметрів управління процесом відповідним чином змінюють.

4. Пристрій для лазерного різання, що включає:

джерело (10) лазерного випромінювання;

лазерну головку (12), яка містить фокусуючий пристрій (14) для фокусування лазерного променя, що генерується джерелом (10) лазерного випромінювання, на оброблювану деталь (Р), і сопло (16) для подачі допоміжного газу;

оптичний шлях для транспортування лазерного променя, генерованого джерелом (10) лазерного випромінювання, до фокусуючого пристрою (14) лазерної головки (12);

приводний пристрій для переміщення лазерної головки (12) і оброблюваної деталі (Р) відносно одна одної з регульованою швидкістю, а також, з метою контролю тиску допоміжного газу, для регулювання відстані сопла (16) від поверхні (S) оброблюваної деталі (Р) і для регулювання положення фокальної точки (F) лазерного променя відносно поверхні (S) оброблюваної деталі (Р); а також

пристрій управління процесом, що містить сенсорний пристрій для виявлення, щонайменше, однієї заданої зони довжини хвилі випромінювання, яке випускається допоміжним газом або забруднюючим газом, присутнім в об'ємі матеріалу, опроміненому сфокусованим лазерним променем, пристрій обробки сигналу для оброблювання сигналу, виявленого сенсорним пристроєм, а також контрольний пристрій для управління, на основі сигналу, отриманого пристроєм обробки сигналу, джерелом (10) лазерного випромінювання і / або приводним пристроєм, з метою регулювання, принаймні, одного з таких параметрів управління процесом, як: потужність лазера, частота і скважність лазерного імпульсу, тиск допоміжного газу, відносна швидкість лазерної головки (12) по відношенню до оброблюваної деталі (Р), відстань сопла лазерної головки (12) від поверхні (S) оброблюваної деталі (Р), а також відстань фокальної точки (F) лазерного променя від поверхні (S) оброблюваної деталі (Р),

при цьому задана зона довжини хвилі включає довжину хвилі при

777 нм і має смугу пропускання шириною не більше 100 нм.

5. Пристрій за п. 4, у якому сенсорний пристрій включає в себе фотодіод (20) для виявлення, принаймні, однієї заданої зони довжини хвилі, пристрій (22) рефлектора/дефлектора, виконаний з можливістю направлення на фотодіод (20) випромінювання, що випускається об'ємом матеріалу, опроміненим сфокусованим лазерним променем, і пристрій (24) оптичного фільтру, розташований між фотодіодом (20) і пристроєм (22) рефлектора / дефлектора для здійснення вибору, принаймні однієї заданої зони довжини хвилі.

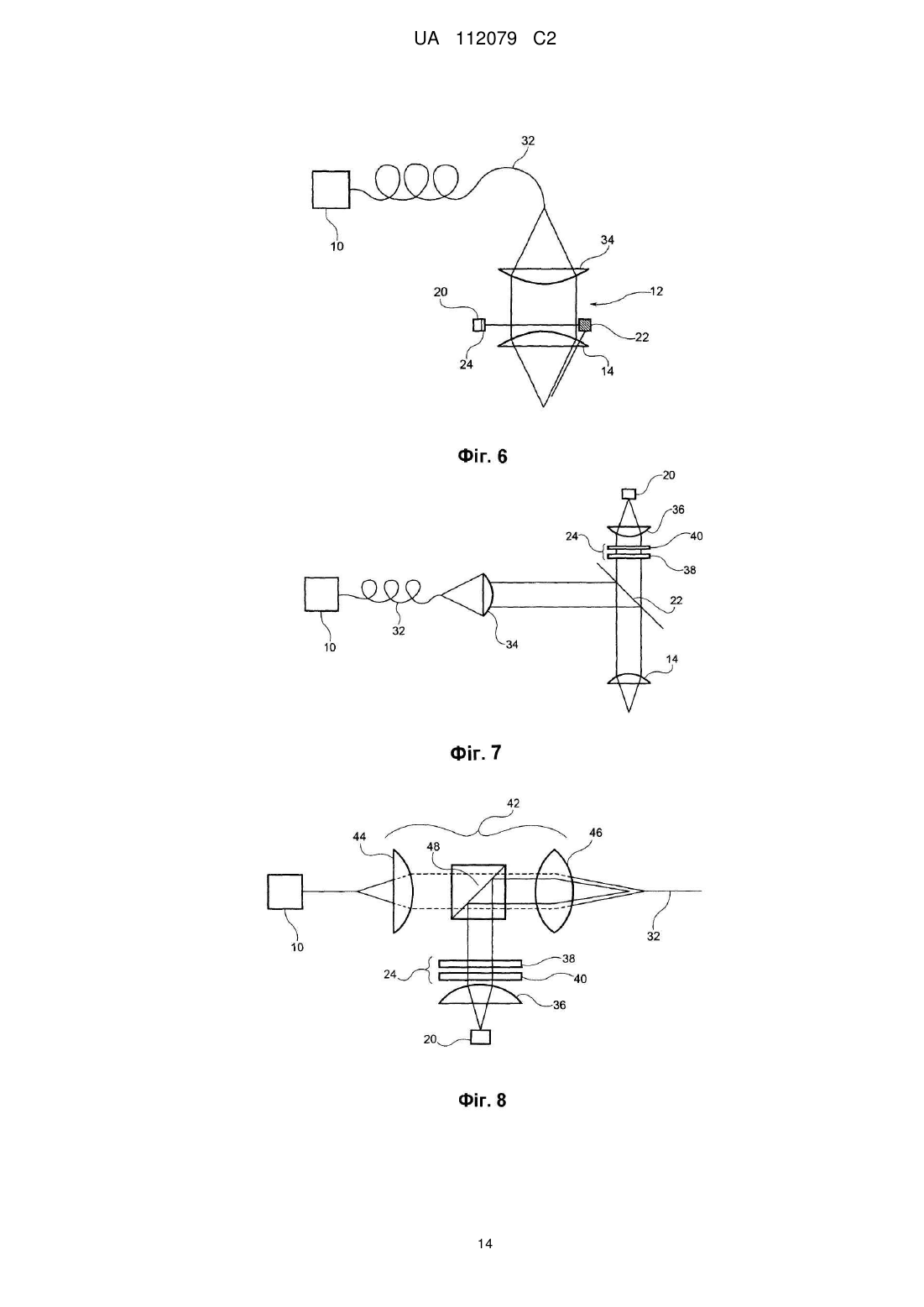

6. Пристрій за п. 5, в якому джерело (10) лазерного випромінювання являє собою твердотільне джерело лазерного випромінювання, в якому оптичний шлях включає в себе транспортне волокно (32), при цьому лазерна головка (12) містить колімаційний пристрій (34), підключений до кінцевої ділянки транспортного волокна (32), причому, пристрій (22) рефлектора / дефлектора є 90-градусним дефлектором, виконаним з можливістю відбивати, принаймні, 99,9 % лазерного випромінювання і передавати випущене випромінювання в зазначеній, принаймні, одній заданій зоні довжини хвилі.

7. Пристрій за п. 6, в якому зазначений сенсорний пристрій додатково містить фокусуючу лінзу (36), розташовану між пристроєм (22) рефлектора / дефлектора і фотодіодом (20), щоб сфокусувати на останньому випромінювання, випущене в зазначеній, щонайменше, одній заданій зоні довжини хвилі, і в якому пристрій (24) оптичного фільтру розташований між пристроєм (22) рефлектора / дефлектора і фокусуючою лінзою (36) і включає перший оптичний фільтр (38), виконаний з можливістю зниження лазерного випромінювання, і другий оптичний фільтр (40), виконаний з можливістю здійснення вибору, щонайменше, однієї заданої зони довжин хвилі.

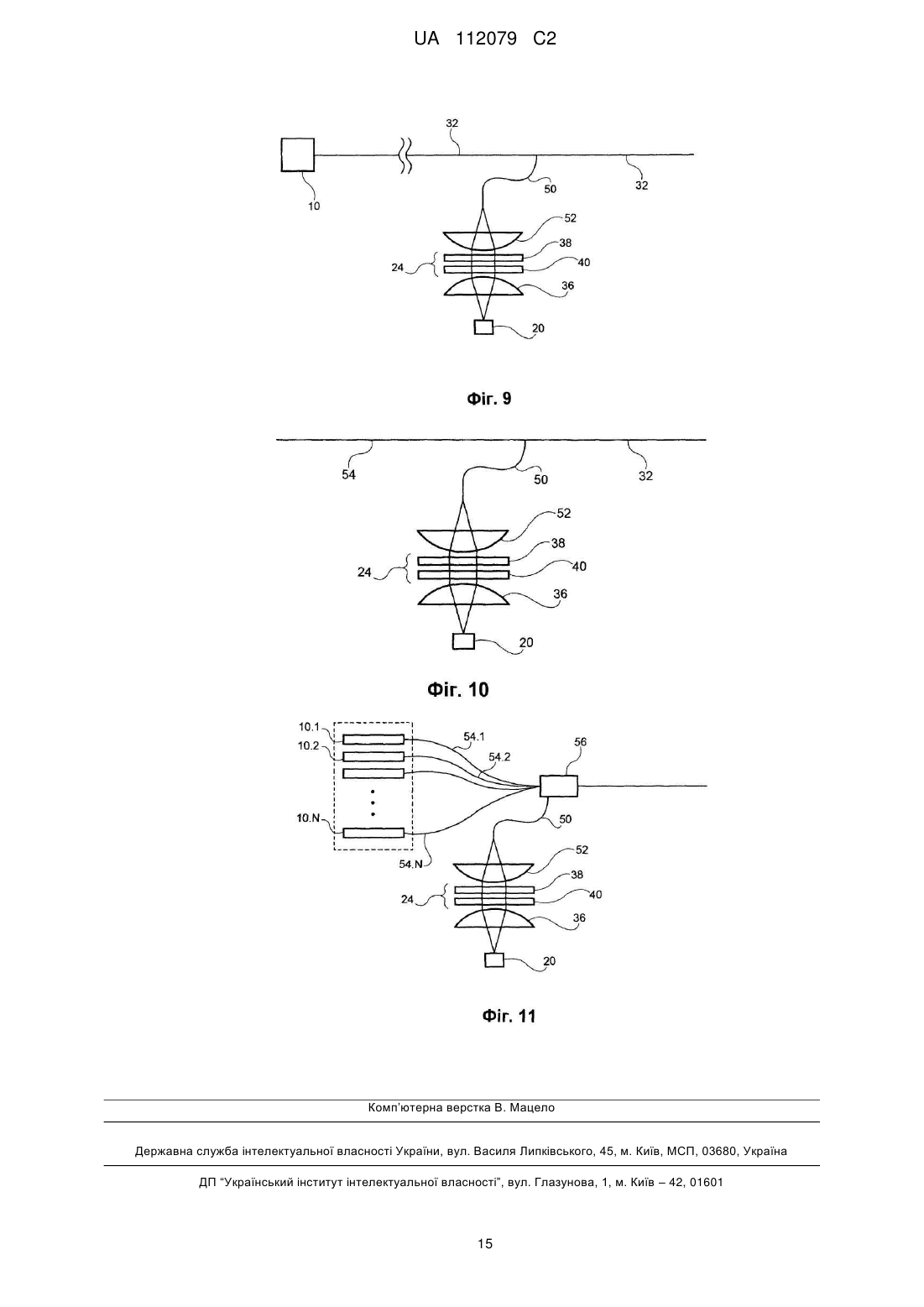

8. Пристрій за п. 4, в якому джерело (10) лазерного випромінювання являє собою твердотільне джерело лазерного випромінювання, в якому оптичний шлях включає в себе транспортне волокно (32) і в якому сенсорний пристрій містить фотодіод (20) для виявлення, щонайменше, однієї заданої зони довжини хвилі, розгалужуючий пристрій (48, 50), розташований уздовж оптичного шляху (32) і конфігурований таким чином, щоб надати можливості лазерному променю, генерованому джерелом (10) лазерного випромінювання, бути повністю транспортованим до лазерної головки (12) через транспортне волокно (32) і випромінювання, яке випускається (випромінюється) процесом лазерного різання і транспортується через транспортне волокно (32), щоб бути спрямованим на фотодіод (20), при цьому пристрій (24) оптичного фільтра розташований між фотодіодом (20) і розгалужуючим пристроєм (48, 50) для здійснення вибору, щонайменше, однієї заданої зони довжини хвилі.

9. Пристрій за п. 8, в якому оптичний шлях містить оптичний пристрій (42) зв'язку, до складу якого входить колімаційна лінза (44) і фокусуюча та запускаюча лінза (46), при цьому розгалужуючий пристрій (48, 50) містить розщеплювач (48) променя, розташований між колімаційною лінзою (44) і фокусуючою і запускаючою лінзою (46) таким чином, щоб надати можливості лазерному променю, генерованому джерелом (10) лазерного випромінювання, пройти повністю через фокусуючу і запускаючу лінзу (46) та випромінювання, яке випускається (випромінюється) процесом лазерного різання і транспортується транспортним волокном (32) з тим, щоб бути спрямованим на фотодіод (20).

10. Пристрій за п. 8, в якому оптичний шлях містить оптичний пристрій зв'язку, і в якому розгалужуючий пристрій (48, 50) містить вторинне волокно (50), приєднане методом зварювання до транспортного волокна (32) у точці останнього, що розташована нижче за потоком від оптичного пристрою зв'язку.

11. Пристрій за п. 8, в якому транспортне волокно (32) методом зварювання приєднане до вихідного волокна (54) джерела (10) лазерного випромінювання, при цьому розгалужуючий пристрій (48, 50) містить вторинне волокно (50), яке методом зварювання приєднано до транспортного волокна (32) в тій же точці, де останнє приєднано методом зварювання до вихідного волокна (54).

12. Пристрій за п. 8, у якому джерело (10) лазерного випромінювання містить набір лазерних модулів (10.1, 10.2, …, 10.N), здатних випромінювати лазерний промінь незалежно один від одного, і відповідну кількість вихідних волокон (54, 1, 54, 2, …, 54.N), кожне з яких зв'язане з відповідним лазерним модулем (10.1, 10.2, …, 10.N), при цьому оптичний шлях містить оптичний суматор (56), до якого вихідні волокна (54, 1, 54, 2, …, 54.N) приєднані з боку входу, і до якого транспортне волокно (32) приєднане з боку виходу, причому, розгалужуючий пристрій (48, 50) містить вторинне волокно (50), приєднане методом зварювання до оптичного суматора (56).

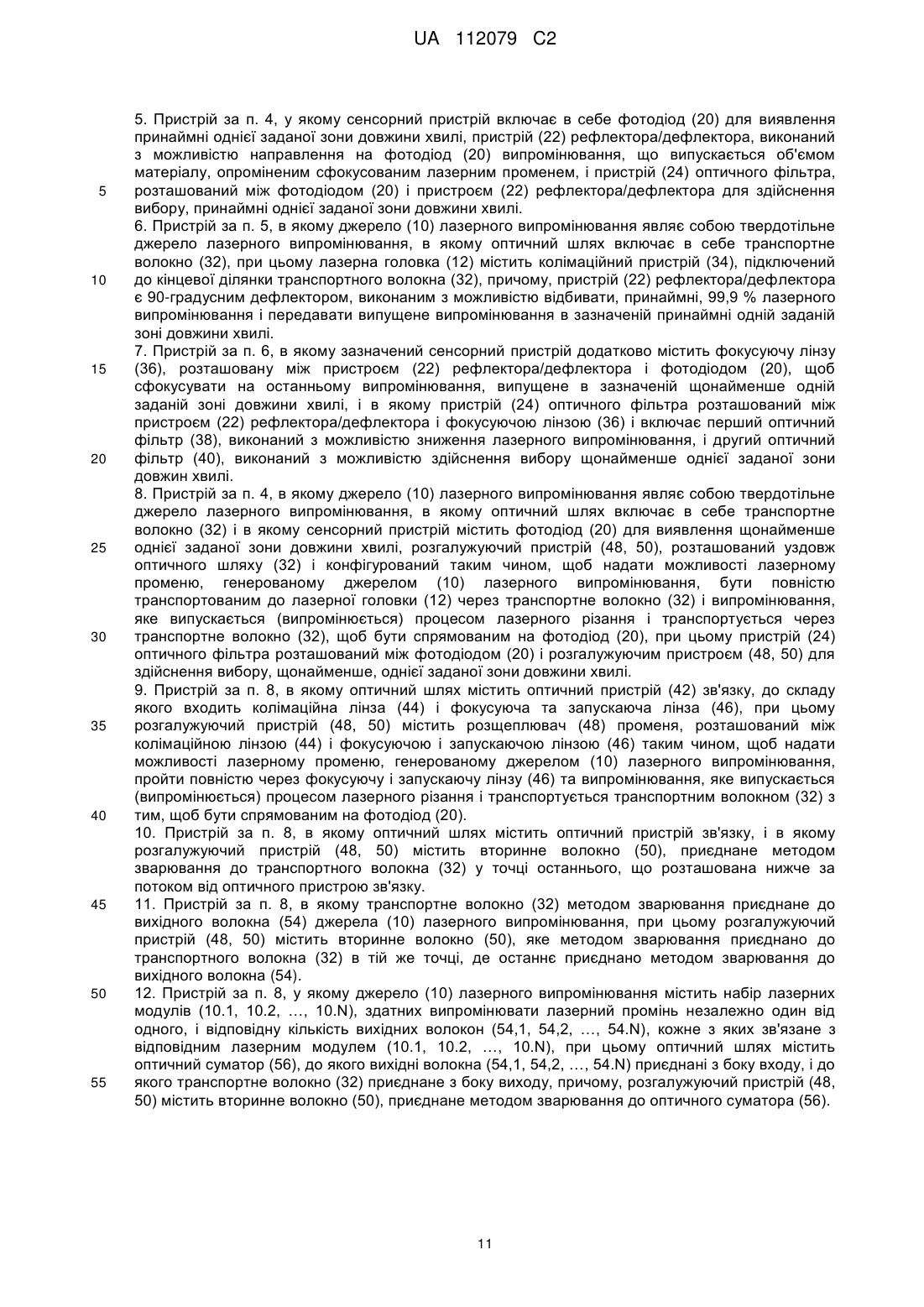

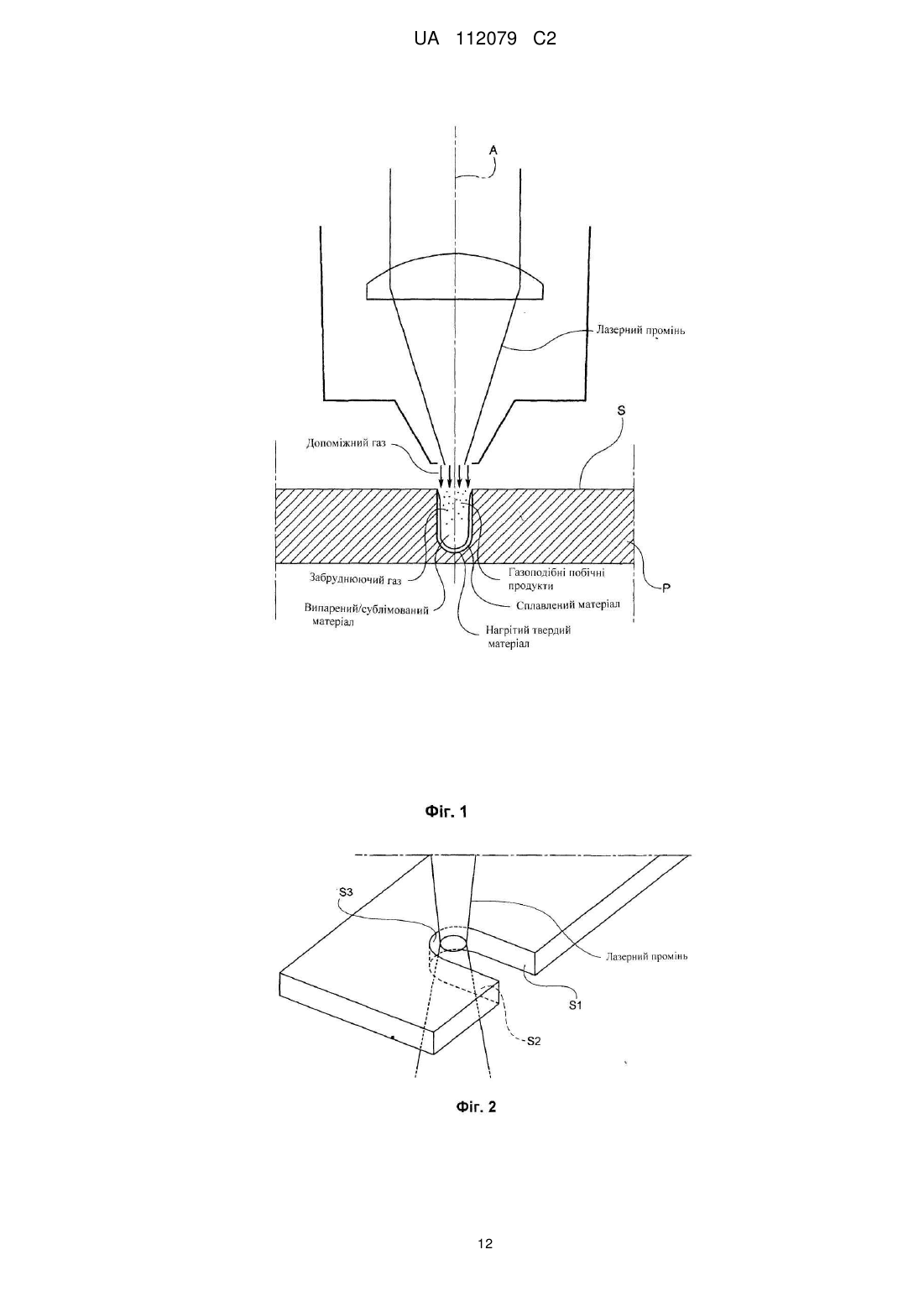

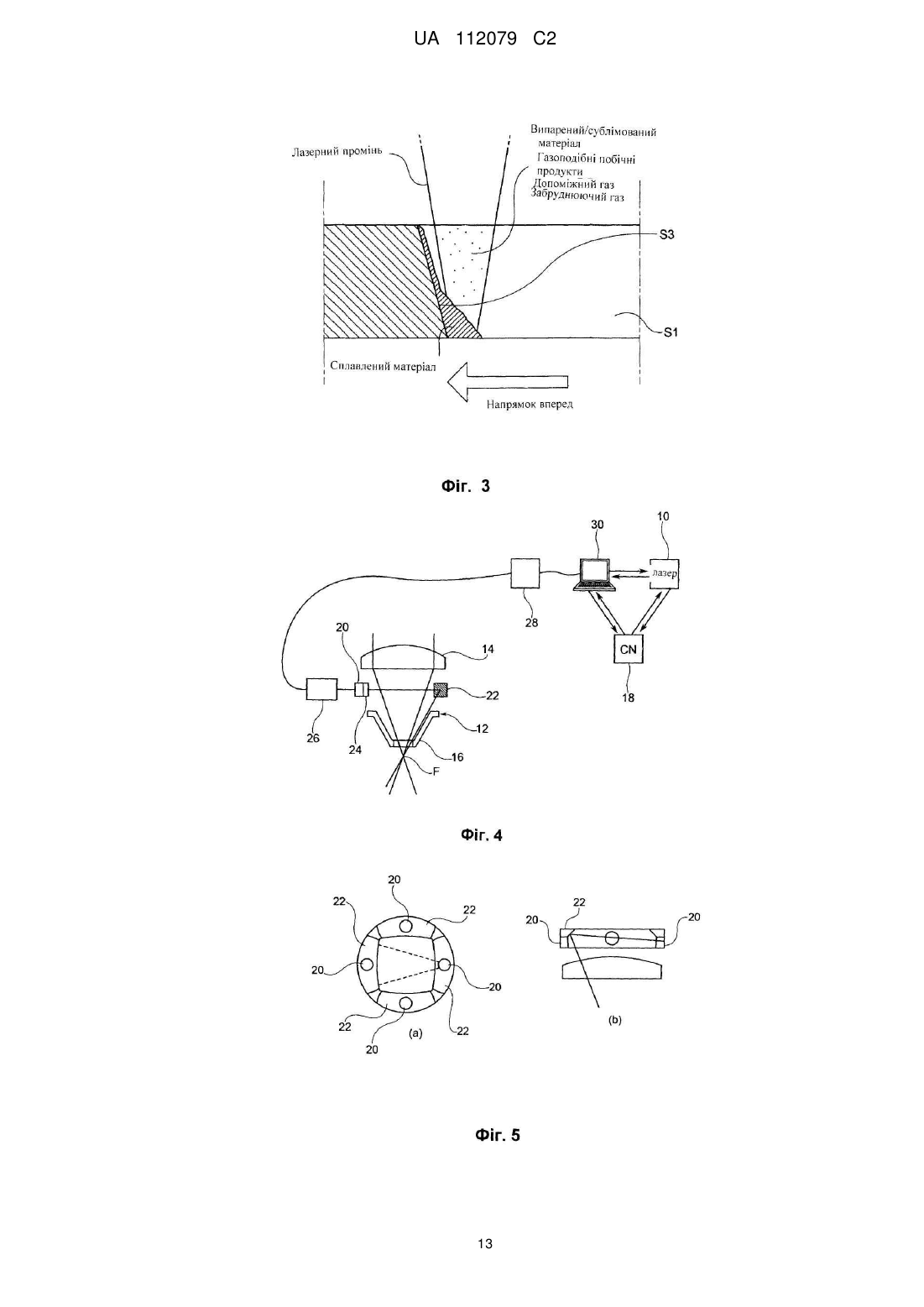

Текст

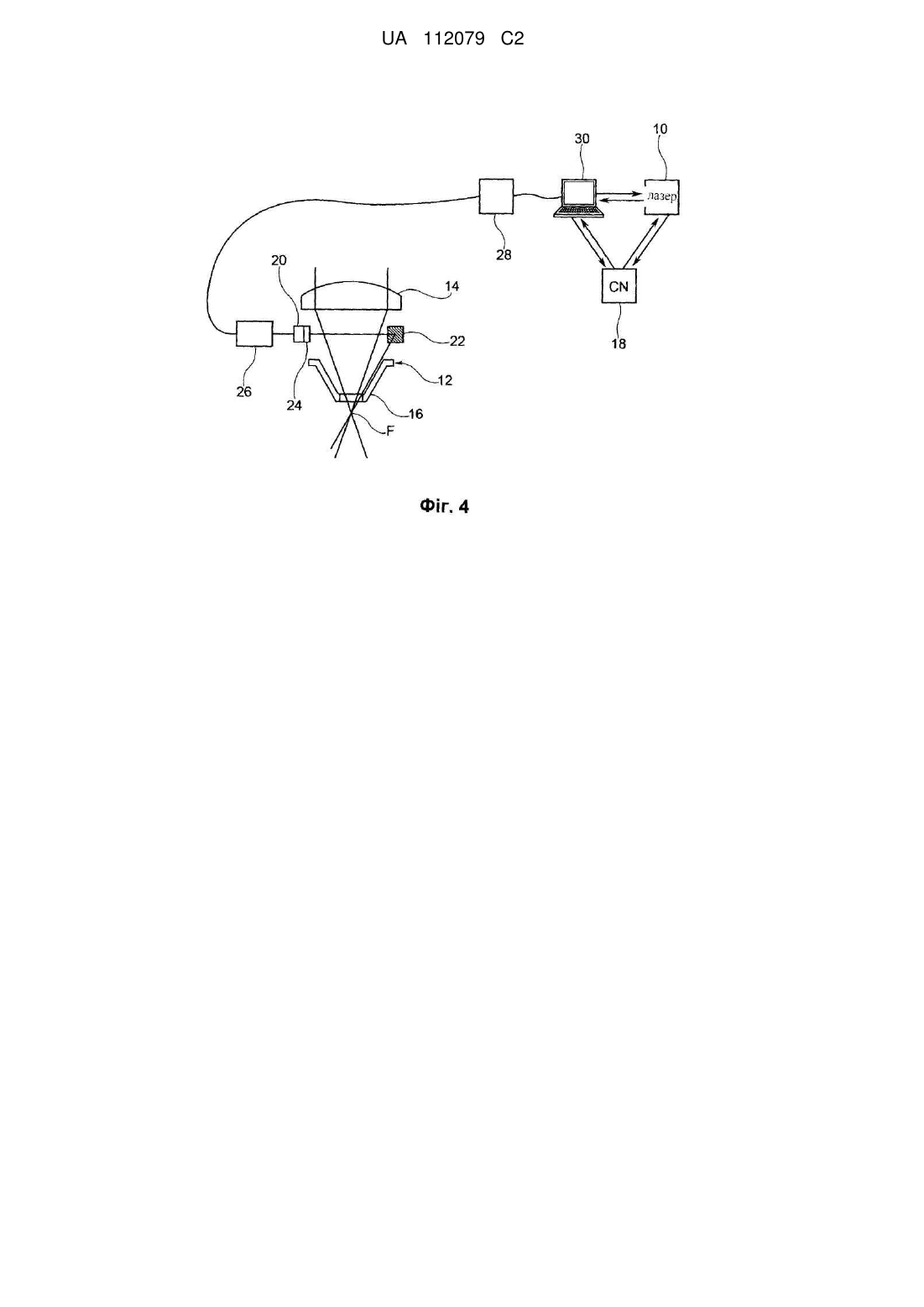

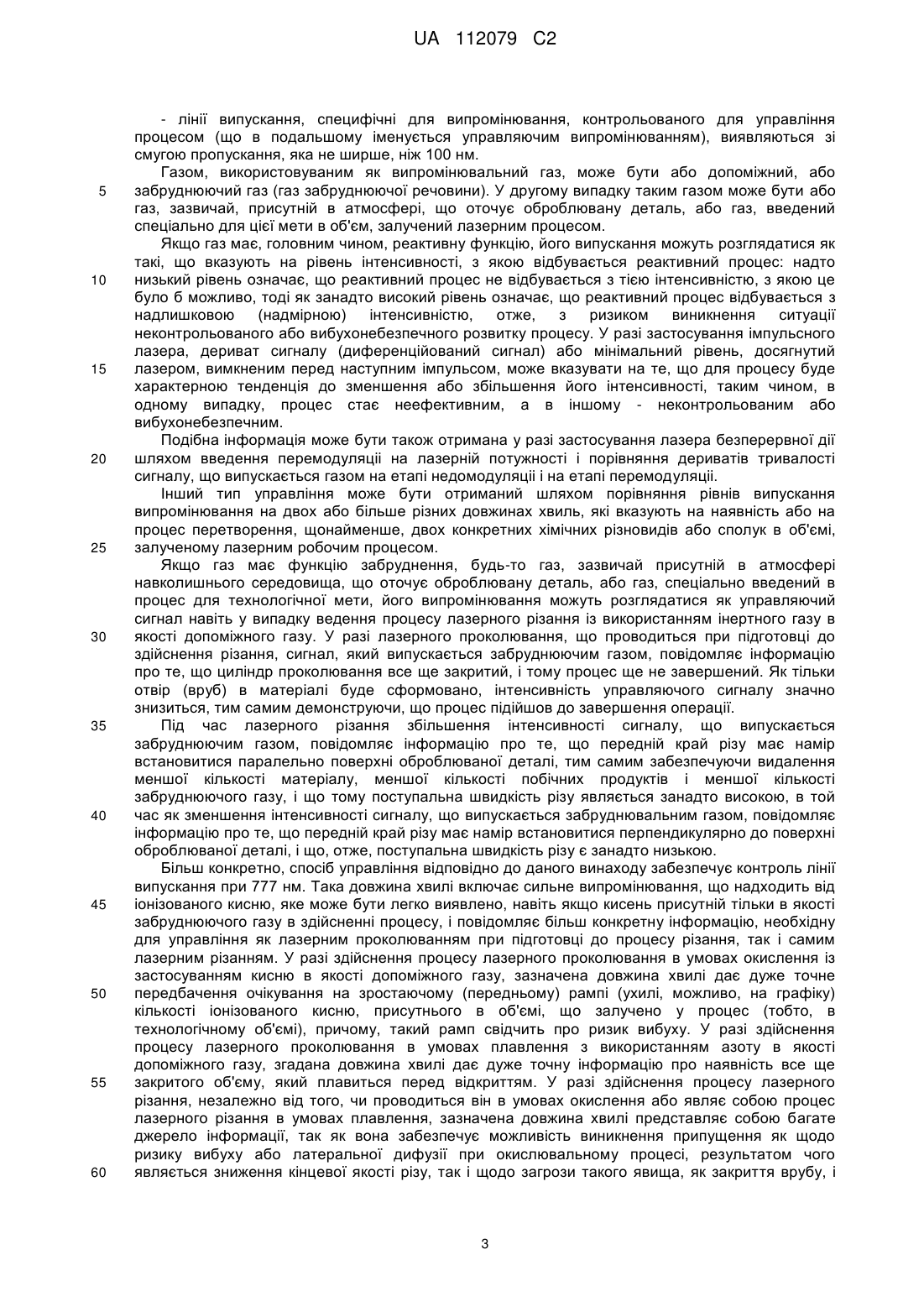

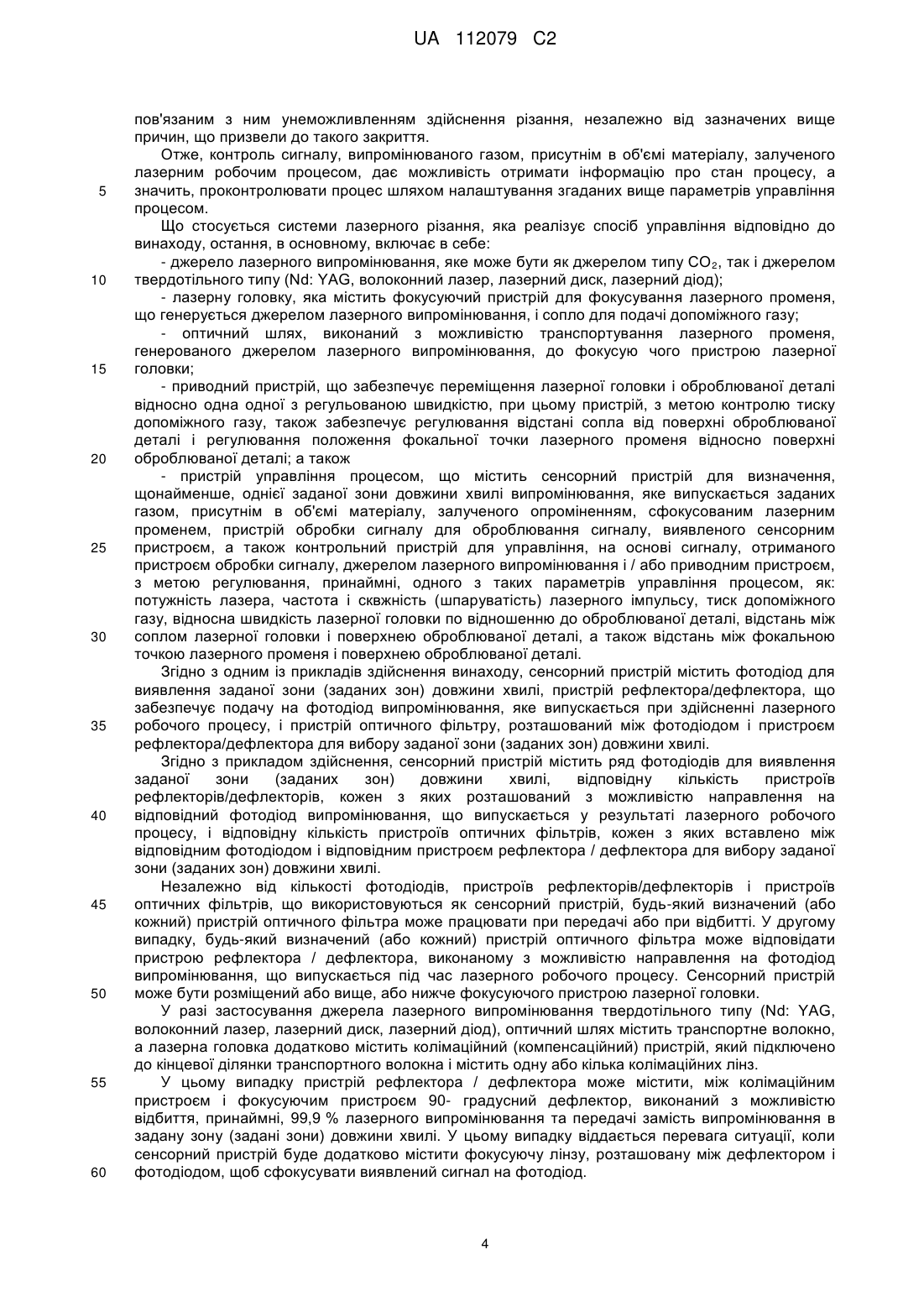

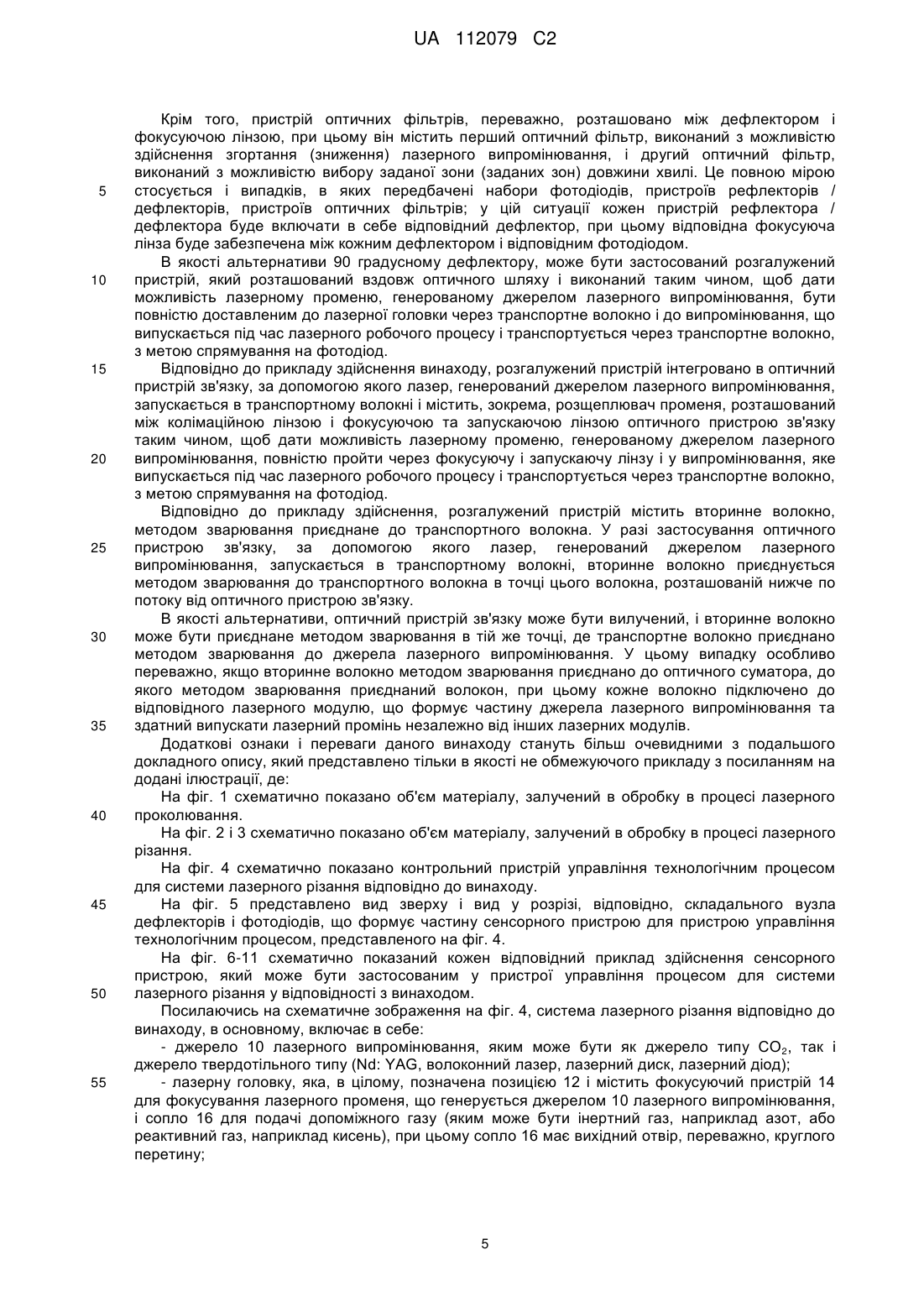

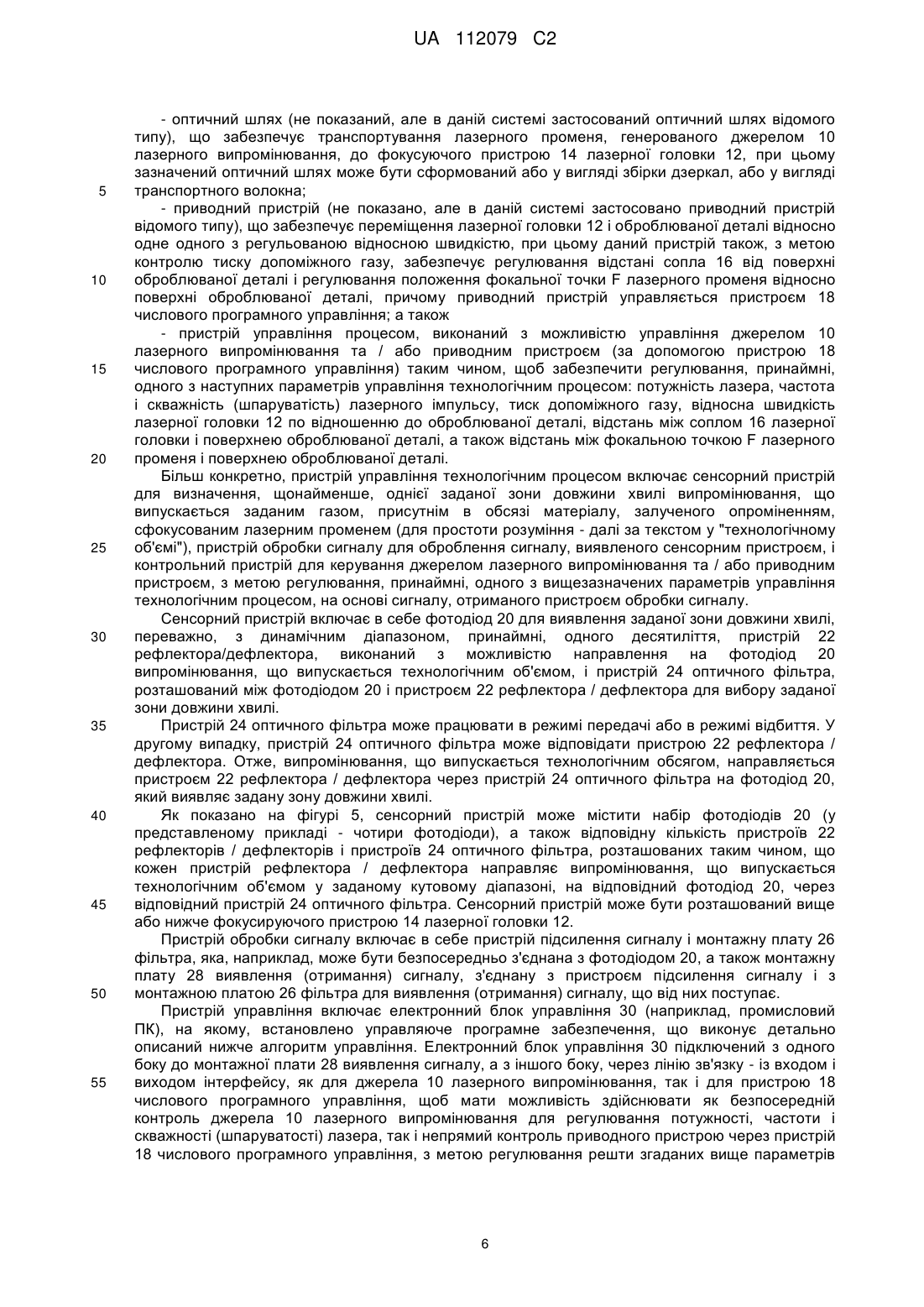

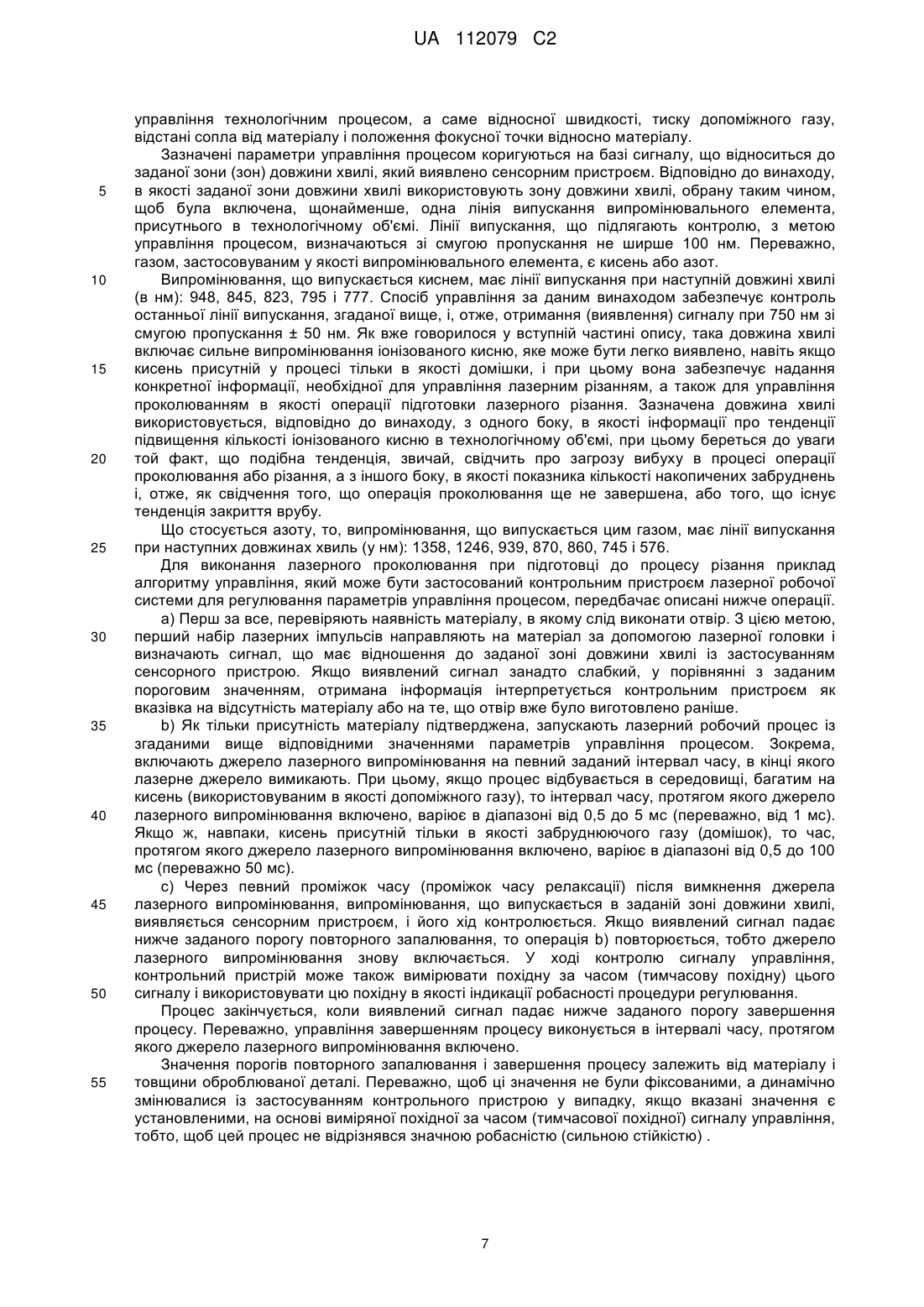

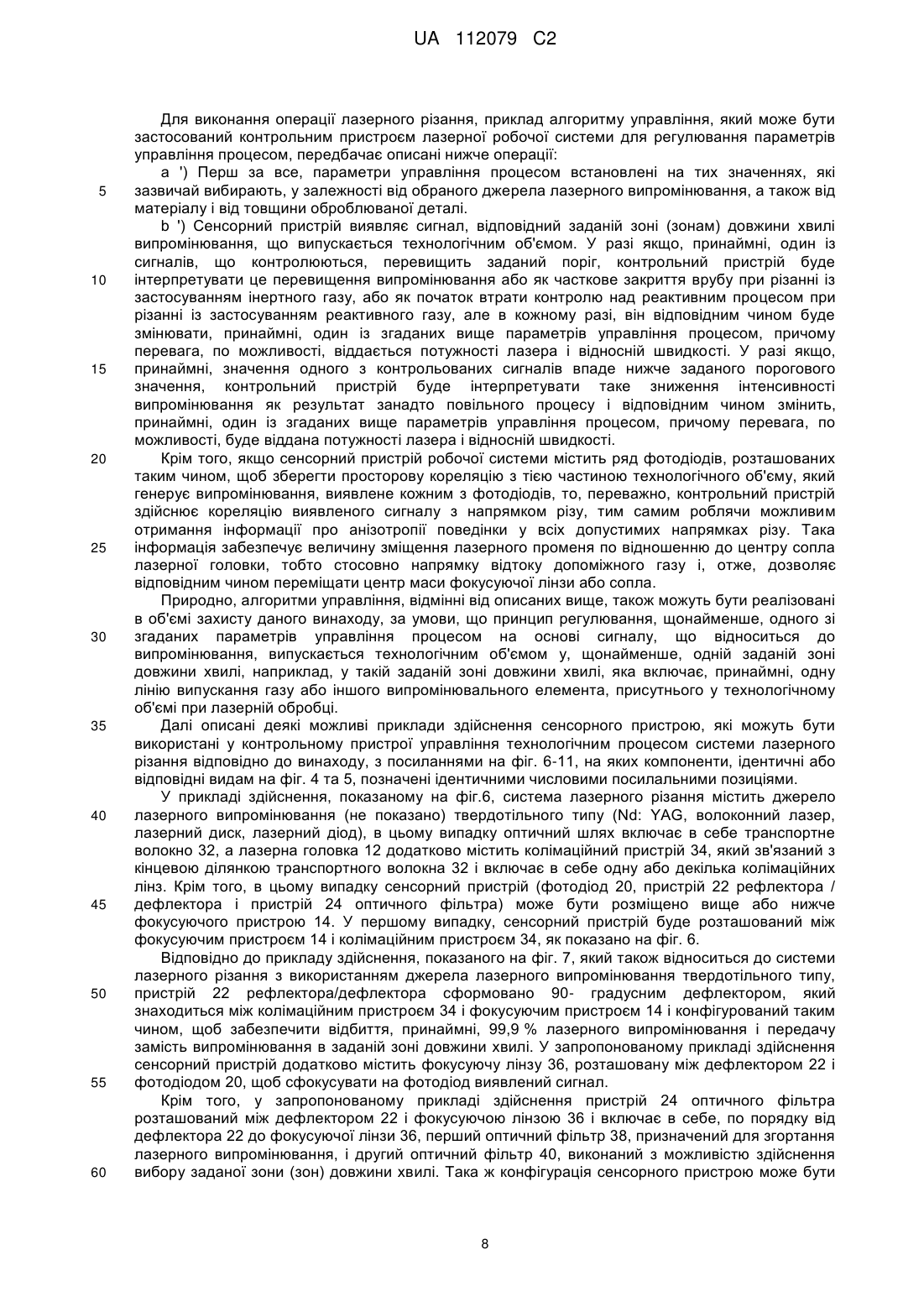

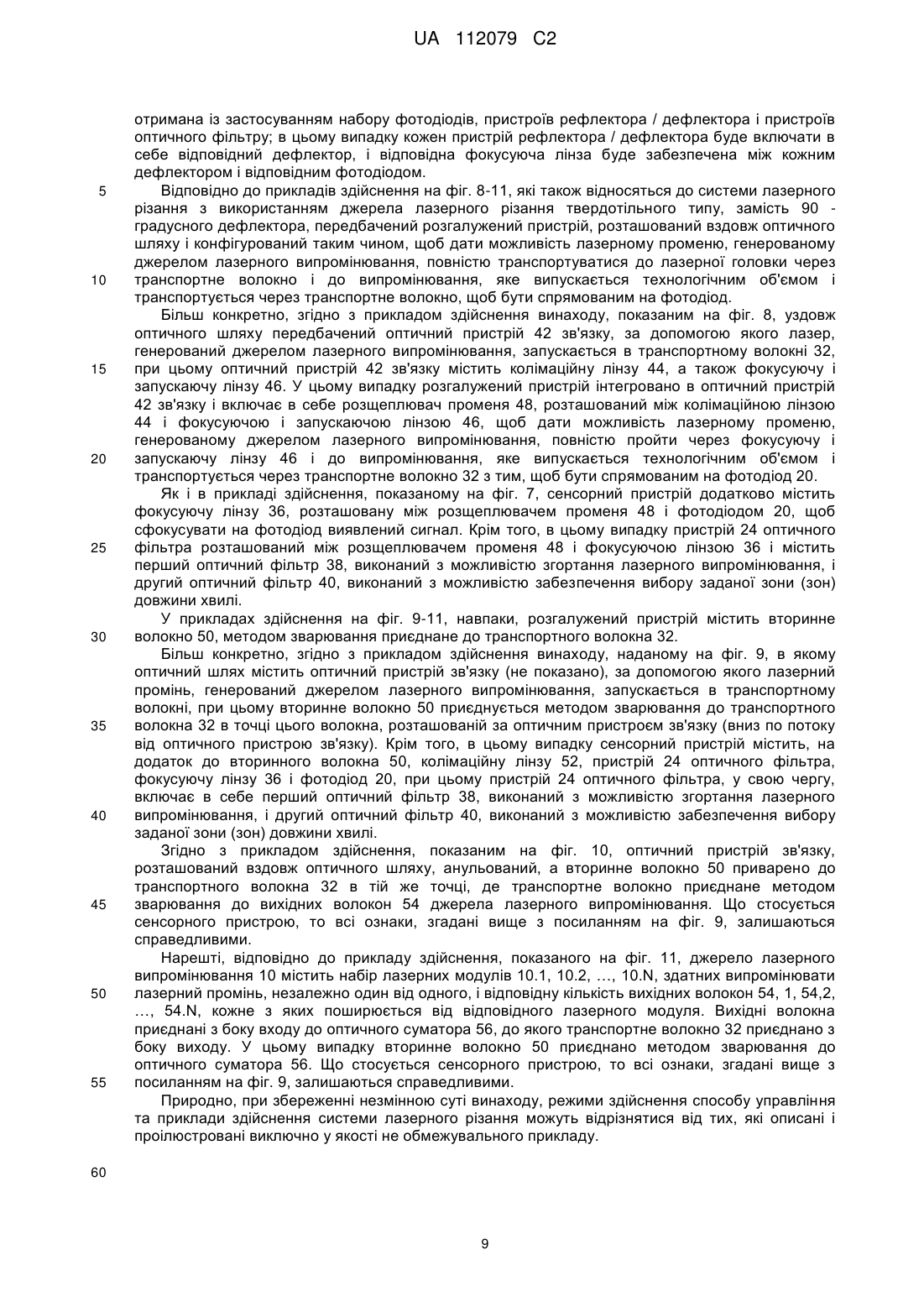

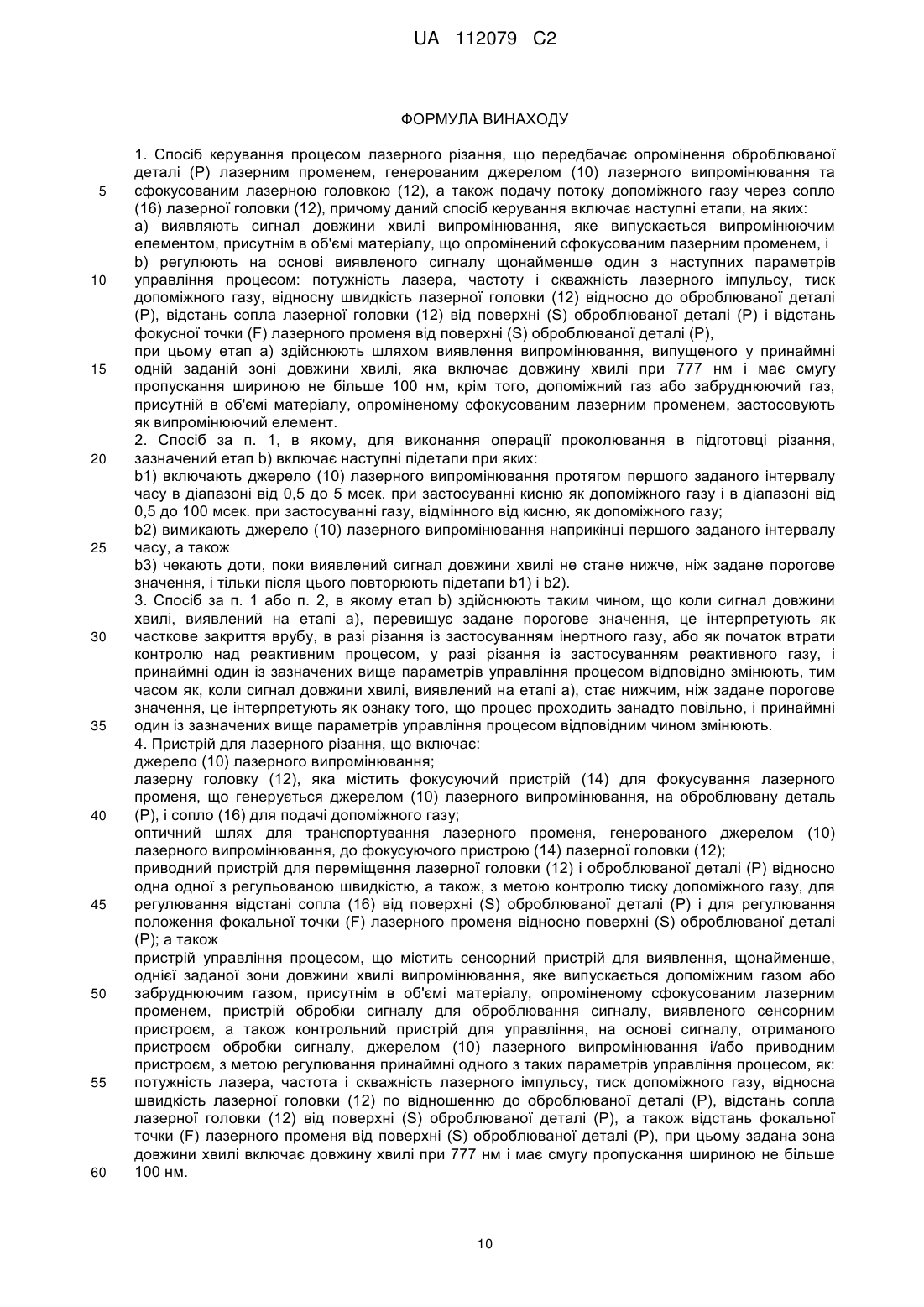

Реферат: Відповідно до винаходу, процесом лазерного різання керують із застосуванням в якості опорного сигналу однієї або більше ліній випускання, специфічних для випромінювання, що випускається газом (будь то допоміжний газ чи забруднюючий газ), або, у більш широкому сенсі, випромінюючим елементом, присутнім в об'ємі, що опромінюється лазерним променем, сфокусованим лазерною головкою (12), і регулюючим на основі опорного сигналу, принаймні, один з параметрів управління технологічним процесом, а саме: потужність лазера (лазерного випромінювання), частоту і скважність лазерного імпульсу, тиск допоміжного газу, що випускається через сопло (16), яке формує частину лазерної головки (12), відносну швидкість лазерної головки (12) по відношенню до оброблюваної деталі (Р), відстань між лазерною головкою (12) і поверхнею (S) оброблюваної деталі (Р) і відстань між фокальною точкою (F) лазерного променя і поверхнею (S) оброблюваної деталі (Р). UA 112079 C2 (12) UA 112079 C2 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься, в основному, до процесів лазерного різання, більш конкретно, до способу управління процесом лазерного різання, а також до системи лазерного різання для його здійснення. Термін "процес лазерного різання", в контексті даного винаходу призначений для позначення процесу, при якому лазерний промінь, сфокусований на поверхні оброблюваної деталі або поблизу цієї поверхні, здійснює перетворення матеріалу даної оброблюваної деталі, підданого впливу даного лазерного променя, для отримання першого наскрізного отвору, а потім - лінії різу, що йде від зазначеного наскрізного отвору. Відносне переміщення лазерного променя по відношенню до оброблюваної деталі визначає загальну площу або обсяг матеріалу, залученого в процес. Як правило, перетворення матеріалу в ході зазначеного процесу являє собою або перетворення механічного типу (деформацію), або перетворення фізичного типу (фазовий перехід, досягнутий шляхом плавлення, випарювання (виварювання) або сублімації) і здійснюється за рахунок наступних двох основних факторів, поєднуваних в різних пропорціях: а) тепла, виробленого сфокусованим лазерним променем, а також b) тепла, що виділилося в результаті хімічної реакції, спричиненої так званим допоміжним газом, за умови, що такою реакцією є екзотермічна реакція (зазвичай, реакція горіння або, в більш широкому сенсі слова, реакція, що залучає у свій процес поєднання допоміжного газу з матеріалом оброблюваної деталі). У разі якщо подача тепла не повинна співвідноситися з зазначеним вище фактором b), в якості допоміжного газу використовується інертний газ (такий як, наприклад, N2, Ar або He), при цьому він виконує функцію захисного засобу або засобу для механічної витяжки (тобто служить для видування матеріалу, розплавленого, випареного або сублімованого в результаті впливу тепла, генерованого лазерним променем). Навпаки, у разі якщо подача тепла у відповідності з зазначеним вище фактором b) повинна дорівнювати 40 % і більше від загального обсягу енергопостачання, допоміжний газ є реактивним газом і діє як засіб, що поставляє енергію, або як засіб, що підтримує процес горіння. Отже, в цьому випадку, роль допоміжного газу в лазерному робочому процесі полягає в генеруванні енергії для зазначеного вище процесу шляхом забезпечення екзотермічної реакції при одночасному здійсненні впливу на процес двох наступних моментів: 1) збільшення температури обсягу залученого в процес матеріалу, результатом чого є фізична зміна його стану, завдяки тепловому впливу (пластифікація, плавлення, випаровування (виварювання) або сублімація), і 2) самозабезпечення (автономність) реакції, яке полягає у тому, що температура обсягу матеріалу, залученого в процес, і присутність наявної теплової енергії забезпечують умови, необхідні для того, щоб викликати і підтримувати екзотермічну реакцію. Прикладом допоміжного газу реактивного типу є кисень (О2), який застосовується у лазерних робочих операціях, що виконуються на вуглецевих сталях і сплавах, тому що він здатний підтримувати реакцію окислення заліза, що міститься в сталі. Лазерне проколювання (прошивка) в якості попереднього етапу різання зазвичай здійснюють без відносного переміщення лазерного променя по відношенню до оброблюваної деталі. Зазначена операція призначена для ініціювання руйнування стінки матеріалу, з урахуванням подальшого процесу різання. Лазерне проколювання проводять при оптичній конфігурації і розташуванні фокусної точки відносно матеріалу, які повинні бути також сумісні з процесом різання, що відбувається відразу ж після руйнування матеріалу стінки. Лазерне проколювання здійснюється в об'ємі (обсязі), який залишається закритим до кінця процесу. Як схематично показано на фіг.1 доданих креслень, в процес лазерного проколювання спочатку залучається поверхня S оброблюваної деталі Р, потім виконується операція створення циліндра, який включає в себе, починаючи від оптичної осі А лазерного променя, простір для накопичування випареного/сублімованого, сплавленого і нагрітого матеріалу в атмосфері, яка містить допоміжний газ, можливі побічні продукти, отримані в результаті хімічних реакцій між матеріалами оброблюваної деталі і сукупністю спільно присутніх газів, а також можливі інші гази, що містяться в атмосфері повітря, де розміщена деталь, що підлягає обробці, при цьому дані гази присутні в якості забруднень (домішок). На відміну від проколювання, процес лазерного різання забезпечує відносне переміщення сфокусованого лазерного променя по відношенню до оброблюваної деталі. Крім того, як схематично показано на фіг.2 прикладених креслень, процес лазерного різання відбувається у відкритому обсязі, який визначається трьома поверхнями, а саме, парою плоских поверхонь S1, S2, розташованих паралельно напрямку відносного переміщення сфокусованого лазерного променя по відношенню до оброблюваної деталі, і третьою поверхнею S3, яка з'єднує дві перші 1 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 поверхні і являє собою передній край різу. Як схематично показано на фіг.3 доданих креслень, де представлений вид перетину стінки з матеріалу, що розрізається за допомогою лазера, при цьому вид виконаний січною площиною, паралельною напрямку різу, причому передній край різу сформований різними шарами нагрітого, розплавленого і випареного/сублімованого матеріалу в атмосфері, яка містить допоміжний газ, можливі побічні продукти, отримані в результаті хімічних реакцій між матеріалом оброблюваної деталі і сукупністю спільно присутніх газів, а також можливі інші гази, що містяться в атмосфері повітря, де розміщена деталь, що підлягає обробці, при цьому дані гази присутні в якості забруднень (домішок). Документ US 5373135 розкриває спосіб управління процесом лазерного різання на основі встановлення двох температурних порогів, а саме, мінімального температурного порогу і максимального температурного порогу, що відповідають температурі плавлення оброблюваного матеріалу і температурі в діапазоні між температурою плавлення і температурою випаровування оброблюваного матеріалу, а також на вимірюванні температури за допомогою вимірювання інтенсивності світла. Якщо виміряна температура вище, ніж задане максимальне граничне значення, то лазер відключають, коли ж виміряна температура нижче заданого мінімального порогу, то лазер включають. Таким чином, управляючим параметром даного відомого способу є температура. Як указано вище, технічною задачею даного винаходу є створення способу управління процесом лазерного різання зазначеного вище типу, незалежно від того, чи здійснюється процес із застосуванням реактивного газу або інертного газу, лазера CO2 або твердотільного лазера (твердотільного лазера Nd: YAG, волоконного лазера, лазерного диска, лазерного діода), при цьому даний спосіб повинен забезпечувати зведення до мінімуму ризику того, що процес вийде з-під контролю і ввійде в пароксизмальний стан, у разі застосування для ведення процесу реактивного газу як допоміжний газу; спосіб повинен дозволити звести до мінімуму ризик закриття врубу, і, отже, ризик переривання процесу, а також дозволити поліпшити якість кінцевого результату ведення процесу, в порівнянні з кінцевим результатом, який може бути отриманий із застосуванням вже існуючих способів управління процесами лазерного різання. Дана технічна задача повністю вирішена у відповідності з даним винаходом за допомогою застосування способу управління процесом лазерного різання, що включає дії, зазначені в доданому незалежному пункті 1 формули винаходу. Згідно з іншим аспектом даного винаходу, зазначена задача повністю вирішена за допомогою системи лазерного різання, що має ознаки, розкриті в доданому незалежному пункті 4 формули винаходу. Сприятливі режими здійснення способу управління в відповідності з винаходом і переважні варіанти здійснення системи лазерного різання згідно винаходу є предметом залежних пунктів формули винаходу, суть яких слід розглядати як невід'ємну і об'єднуючу частину наступного опису. Коротше кажучи, винахід засновано на ідеї управління процесом лазерного різання, в тому числі на його початковому етапі проколювання, із застосуванням в якості опорного сигналу однієї або більше ліній випускання, специфічних для випромінювання, що випускається газом (будь то допоміжний газ або забруднювальний газ), що є присутнім в об'ємі, залученому в процес, завдяки опроміненню сфокусованим лазерним променем, і налаштуванню (регулюванню), на основі цього опорного сигналу, щонайменше, одного з наступних параметрів управління технологічним процесом, а саме: потужності лазера (лазерного випромінювання), частоти і скважності (шпаруватості) лазерного імпульсу, тиску допоміжного газу, відносної швидкості лазера по відношенню до оброблюваної деталі, відстані між лазерною головкою і поверхнею оброблюваної деталі і відстані між фокальною точкою лазерного променя і поверхнею оброблюваної деталі. Для свого здійснення спосіб управління, згідно винаходу, забезпечує контур управління, що включає наступні ознаки: - випромінювання, яке надходить з обсягу, залученого лазерним процесом, виявляється сенсорними пристроями, що працюють в зоні, центрованій на довжині хвилі, що попередньо вибрана як найбільш прийнятна для управління процесом; - виявлений сигнал відповідним чином фільтрується і обробляється, після чого в якості вхідного сигналу направляється на вхід електронного блоку управління; і - електронний блок управління інтерпретує сигнал, прийнятий в якості вхідного сигналу, і, при необхідності, змінює один із зазначених вище параметрів управління технологічним процесом; 2 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 60 - лінії випускання, специфічні для випромінювання, контрольованого для управління процесом (що в подальшому іменується управляючим випромінюванням), виявляються зі смугою пропускання, яка не ширше, ніж 100 нм. Газом, використовуваним як випромінювальний газ, може бути або допоміжний, або забруднюючий газ (газ забруднюючої речовини). У другому випадку таким газом може бути або газ, зазвичай, присутній в атмосфері, що оточує оброблювану деталь, або газ, введений спеціально для цієї мети в об'єм, залучений лазерним процесом. Якщо газ має, головним чином, реактивну функцію, його випускання можуть розглядатися як такі, що вказують на рівень інтенсивності, з якою відбувається реактивний процес: надто низький рівень означає, що реактивний процес не відбувається з тією інтенсивністю, з якою це було б можливо, тоді як занадто високий рівень означає, що реактивний процес відбувається з надлишковою (надмірною) інтенсивністю, отже, з ризиком виникнення ситуації неконтрольованого або вибухонебезпечного розвитку процесу. У разі застосування імпульсного лазера, дериват сигналу (диференційований сигнал) або мінімальний рівень, досягнутий лазером, вимкненим перед наступним імпульсом, може вказувати на те, що для процесу буде характерною тенденція до зменшення або збільшення його інтенсивності, таким чином, в одному випадку, процес стає неефективним, а в іншому - неконтрольованим або вибухонебезпечним. Подібна інформація може бути також отримана у разі застосування лазера безперервної дії шляхом введення перемодуляціі на лазерній потужності і порівняння дериватів тривалості сигналу, що випускається газом на етапі недомодуляціі і на етапі перемодуляціі. Інший тип управління може бути отриманий шляхом порівняння рівнів випускання випромінювання на двох або більше різних довжинах хвиль, які вказують на наявність або на процес перетворення, щонайменше, двох конкретних хімічних різновидів або сполук в об'ємі, залученому лазерним робочим процесом. Якщо газ має функцію забруднення, будь-то газ, зазвичай присутній в атмосфері навколишнього середовища, що оточує оброблювану деталь, або газ, спеціально введений в процес для технологічної мети, його випромінювання можуть розглядатися як управляючий сигнал навіть у випадку ведення процесу лазерного різання із використанням інертного газу в якості допоміжного газу. У разі лазерного проколювання, що проводиться при підготовці до здійснення різання, сигнал, який випускається забруднюючим газом, повідомляє інформацію про те, що циліндр проколювання все ще закритий, і тому процес ще не завершений. Як тільки отвір (вруб) в матеріалі буде сформовано, інтенсивність управляючого сигналу значно знизиться, тим самим демонструючи, що процес підійшов до завершення операції. Під час лазерного різання збільшення інтенсивності сигналу, що випускається забруднюючим газом, повідомляє інформацію про те, що передній край різу має намір встановитися паралельно поверхні оброблюваної деталі, тим самим забезпечуючи видалення меншої кількості матеріалу, меншої кількості побічних продуктів і меншої кількості забруднюючого газу, і що тому поступальна швидкість різу являється занадто високою, в той час як зменшення інтенсивності сигналу, що випускається забруднювальним газом, повідомляє інформацію про те, що передній край різу має намір встановитися перпендикулярно до поверхні оброблюваної деталі, і що, отже, поступальна швидкість різу є занадто низькою. Більш конкретно, спосіб управління відповідно до даного винаходу забезпечує контроль лінії випускання при 777 нм. Така довжина хвилі включає сильне випромінювання, що надходить від іонізованого кисню, яке може бути легко виявлено, навіть якщо кисень присутній тільки в якості забруднюючого газу в здійсненні процесу, і повідомляє більш конкретну інформацію, необхідну для управління як лазерним проколюванням при підготовці до процесу різання, так і самим лазерним різанням. У разі здійснення процесу лазерного проколювання в умовах окислення із застосуванням кисню в якості допоміжного газу, зазначена довжина хвилі дає дуже точне передбачення очікування на зростаючому (передньому) рампі (ухилі, можливо, на графіку) кількості іонізованого кисню, присутнього в об'ємі, що залучено у процес (тобто, в технологічному об'ємі), причому, такий рамп свідчить про ризик вибуху. У разі здійснення процесу лазерного проколювання в умовах плавлення з використанням азоту в якості допоміжного газу, згадана довжина хвилі дає дуже точну інформацію про наявність все ще закритого об'єму, який плавиться перед відкриттям. У разі здійснення процесу лазерного різання, незалежно від того, чи проводиться він в умовах окислення або являє собою процес лазерного різання в умовах плавлення, зазначена довжина хвилі представляє собою багате джерело інформації, так як вона забезпечує можливість виникнення припущення як щодо ризику вибуху або латеральної дифузії при окислювальному процесі, результатом чого являється зниження кінцевої якості різу, так і щодо загрози такого явища, як закриття врубу, і 3 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 60 пов'язаним з ним унеможливленням здійснення різання, незалежно від зазначених вище причин, що призвели до такого закриття. Отже, контроль сигналу, випромінюваного газом, присутнім в об'ємі матеріалу, залученого лазерним робочим процесом, дає можливість отримати інформацію про стан процесу, а значить, проконтролювати процес шляхом налаштування згаданих вище параметрів управління процесом. Що стосується системи лазерного різання, яка реалізує спосіб управління відповідно до винаходу, остання, в основному, включає в себе: - джерело лазерного випромінювання, яке може бути як джерелом типу СО 2, так і джерелом твердотільного типу (Nd: YAG, волоконний лазер, лазерний диск, лазерний діод); - лазерну головку, яка містить фокусуючий пристрій для фокусування лазерного променя, що генерується джерелом лазерного випромінювання, і сопло для подачі допоміжного газу; - оптичний шлях, виконаний з можливістю транспортування лазерного променя, генерованого джерелом лазерного випромінювання, до фокусую чого пристрою лазерної головки; - приводний пристрій, що забезпечує переміщення лазерної головки і оброблюваної деталі відносно одна одної з регульованою швидкістю, при цьому пристрій, з метою контролю тиску допоміжного газу, також забезпечує регулювання відстані сопла від поверхні оброблюваної деталі і регулювання положення фокальної точки лазерного променя відносно поверхні оброблюваної деталі; а також - пристрій управління процесом, що містить сенсорний пристрій для визначення, щонайменше, однієї заданої зони довжини хвилі випромінювання, яке випускається заданих газом, присутнім в об'ємі матеріалу, залученого опроміненням, сфокусованим лазерним променем, пристрій обробки сигналу для оброблювання сигналу, виявленого сенсорним пристроєм, а також контрольний пристрій для управління, на основі сигналу, отриманого пристроєм обробки сигналу, джерелом лазерного випромінювання і / або приводним пристроєм, з метою регулювання, принаймні, одного з таких параметрів управління процесом, як: потужність лазера, частота і сквжність (шпаруватість) лазерного імпульсу, тиск допоміжного газу, відносна швидкість лазерної головки по відношенню до оброблюваної деталі, відстань між соплом лазерної головки і поверхнею оброблюваної деталі, а також відстань міжфокальною точкою лазерного променя і поверхнею оброблюваної деталі. Згідно з одним із прикладів здійснення винаходу, сенсорний пристрій містить фотодіод для виявлення заданої зони (заданих зон) довжини хвилі, пристрій рефлектора/дефлектора, що забезпечує подачу на фотодіод випромінювання, яке випускається при здійсненні лазерного робочого процесу, і пристрій оптичного фільтру, розташований між фотодіодом і пристроєм рефлектора/дефлектора для вибору заданої зони (заданих зон) довжини хвилі. Згідно з прикладом здійснення, сенсорний пристрій містить ряд фотодіодів для виявлення заданої зони (заданих зон) довжини хвилі, відповідну кількість пристроїв рефлекторів/дефлекторів, кожен з яких розташований з можливістю направлення на відповідний фотодіод випромінювання, що випускається у результаті лазерного робочого процесу, і відповідну кількість пристроїв оптичних фільтрів, кожен з яких вставлено між відповідним фотодіодом і відповідним пристроєм рефлектора / дефлектора для вибору заданої зони (заданих зон) довжини хвилі. Незалежно від кількості фотодіодів, пристроїв рефлекторів/дефлекторів і пристроїв оптичних фільтрів, що використовуються як сенсорний пристрій, будь-який визначений (або кожний) пристрій оптичного фільтра може працювати при передачі або при відбитті. У другому випадку, будь-який визначений (або кожний) пристрій оптичного фільтра може відповідати пристрою рефлектора / дефлектора, виконаному з можливістю направлення на фотодіод випромінювання, що випускається під час лазерного робочого процесу. Сенсорний пристрій може бути розміщений або вище, або нижче фокусуючого пристрою лазерної головки. У разі застосування джерела лазерного випромінювання твердотільного типу (Nd: YAG, волоконний лазер, лазерний диск, лазерний діод), оптичний шлях містить транспортне волокно, а лазерна головка додатково містить колімаційний (компенсаційний) пристрій, який підключено до кінцевої ділянки транспортного волокна і містить одну або кілька колімаційних лінз. У цьому випадку пристрій рефлектора / дефлектора може містити, між колімаційним пристроєм і фокусуючим пристроєм 90- градусний дефлектор, виконаний з можливістю відбиття, принаймні, 99,9 % лазерного випромінювання та передачі замість випромінювання в задану зону (задані зони) довжини хвилі. У цьому випадку віддається перевага ситуації, коли сенсорний пристрій буде додатково містити фокусуючу лінзу, розташовану між дефлектором і фотодіодом, щоб сфокусувати виявлений сигнал на фотодіод. 4 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, пристрій оптичних фільтрів, переважно, розташовано між дефлектором і фокусуючою лінзою, при цьому він містить перший оптичний фільтр, виконаний з можливістю здійснення згортання (зниження) лазерного випромінювання, і другий оптичний фільтр, виконаний з можливістю вибору заданої зони (заданих зон) довжини хвилі. Це повною мірою стосується і випадків, в яких передбачені набори фотодіодів, пристроїв рефлекторів / дефлекторів, пристроїв оптичних фільтрів; у цій ситуації кожен пристрій рефлектора / дефлектора буде включати в себе відповідний дефлектор, при цьому відповідна фокусуюча лінза буде забезпечена між кожним дефлектором і відповідним фотодіодом. В якості альтернативи 90 градусному дефлектору, може бути застосований розгалужений пристрій, який розташований вздовж оптичного шляху і виконаний таким чином, щоб дати можливість лазерному променю, генерованому джерелом лазерного випромінювання, бути повністю доставленим до лазерної головки через транспортне волокно і до випромінювання, що випускається під час лазерного робочого процесу і транспортується через транспортне волокно, з метою спрямування на фотодіод. Відповідно до прикладу здійснення винаходу, розгалужений пристрій інтегровано в оптичний пристрій зв'язку, за допомогою якого лазер, генерований джерелом лазерного випромінювання, запускається в транспортному волокні і містить, зокрема, розщеплювач променя, розташований між колімаційною лінзою і фокусуючою та запускаючою лінзою оптичного пристрою зв'язку таким чином, щоб дати можливість лазерному променю, генерованому джерелом лазерного випромінювання, повністю пройти через фокусуючу і запускаючу лінзу і у випромінювання, яке випускається під час лазерного робочого процесу і транспортується через транспортне волокно, з метою спрямування на фотодіод. Відповідно до прикладу здійснення, розгалужений пристрій містить вторинне волокно, методом зварювання приєднане до транспортного волокна. У разі застосування оптичного пристрою зв'язку, за допомогою якого лазер, генерований джерелом лазерного випромінювання, запускається в транспортному волокні, вторинне волокно приєднується методом зварювання до транспортного волокна в точці цього волокна, розташованій нижче по потоку від оптичного пристрою зв'язку. В якості альтернативи, оптичний пристрій зв'язку може бути вилучений, і вторинне волокно може бути приєднане методом зварювання в тій же точці, де транспортне волокно приєднано методом зварювання до джерела лазерного випромінювання. У цьому випадку особливо переважно, якщо вторинне волокно методом зварювання приєднано до оптичного суматора, до якого методом зварювання приєднаний волокон, при цьому кожне волокно підключено до відповідного лазерного модулю, що формує частину джерела лазерного випромінювання та здатний випускати лазерний промінь незалежно від інших лазерних модулів. Додаткові ознаки і переваги даного винаходу стануть більш очевидними з подальшого докладного опису, який представлено тільки в якості не обмежуючого прикладу з посиланням на додані ілюстрації, де: На фіг. 1 схематично показано об'єм матеріалу, залучений в обробку в процесі лазерного проколювання. На фіг. 2 і 3 схематично показано об'єм матеріалу, залучений в обробку в процесі лазерного різання. На фіг. 4 схематично показано контрольний пристрій управління технологічним процесом для системи лазерного різання відповідно до винаходу. На фіг. 5 представлено вид зверху і вид у розрізі, відповідно, складального вузла дефлекторів і фотодіодів, що формує частину сенсорного пристрою для пристрою управління технологічним процесом, представленого на фіг. 4. На фіг. 6-11 схематично показаний кожен відповідний приклад здійснення сенсорного пристрою, який може бути застосованим у пристрої управління процесом для системи лазерного різання у відповідності з винаходом. Посилаючись на схематичне зображення на фіг. 4, система лазерного різання відповідно до винаходу, в основному, включає в себе: - джерело 10 лазерного випромінювання, яким може бути як джерело типу СО2, так і джерело твердотільного типу (Nd: YAG, волоконний лазер, лазерний диск, лазерний діод); - лазерну головку, яка, в цілому, позначена позицією 12 і містить фокусуючий пристрій 14 для фокусування лазерного променя, що генерується джерелом 10 лазерного випромінювання, і сопло 16 для подачі допоміжного газу (яким може бути інертний газ, наприклад азот, або реактивний газ, наприклад кисень), при цьому сопло 16 має вихідний отвір, переважно, круглого перетину; 5 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 - оптичний шлях (не показаний, але в даній системі застосований оптичний шлях відомого типу), що забезпечує транспортування лазерного променя, генерованого джерелом 10 лазерного випромінювання, до фокусуючого пристрою 14 лазерної головки 12, при цьому зазначений оптичний шлях може бути сформований або у вигляді збірки дзеркал, або у вигляді транспортного волокна; - приводний пристрій (не показано, але в даній системі застосовано приводний пристрій відомого типу), що забезпечує переміщення лазерної головки 12 і оброблюваної деталі відносно одне одного з регульованою відносною швидкістю, при цьому даний пристрій також, з метою контролю тиску допоміжного газу, забезпечує регулювання відстані сопла 16 від поверхні оброблюваної деталі і регулювання положення фокальної точки F лазерного променя відносно поверхні оброблюваної деталі, причому приводний пристрій управляється пристроєм 18 числового програмного управління; а також - пристрій управління процесом, виконаний з можливістю управління джерелом 10 лазерного випромінювання та / або приводним пристроєм (за допомогою пристрою 18 числового програмного управління) таким чином, щоб забезпечити регулювання, принаймні, одного з наступних параметрів управління технологічним процесом: потужність лазера, частота і скважність (шпаруватість) лазерного імпульсу, тиск допоміжного газу, відносна швидкість лазерної головки 12 по відношенню до оброблюваної деталі, відстань між соплом 16 лазерної головки і поверхнею оброблюваної деталі, а також відстань між фокальною точкою F лазерного променя і поверхнею оброблюваної деталі. Більш конкретно, пристрій управління технологічним процесом включає сенсорний пристрій для визначення, щонайменше, однієї заданої зони довжини хвилі випромінювання, що випускається заданим газом, присутнім в обсязі матеріалу, залученого опроміненням, сфокусованим лазерним променем (для простоти розуміння - далі за текстом у "технологічному об'ємі"), пристрій обробки сигналу для оброблення сигналу, виявленого сенсорним пристроєм, і контрольний пристрій для керування джерелом лазерного випромінювання та / або приводним пристроєм, з метою регулювання, принаймні, одного з вищезазначених параметрів управління технологічним процесом, на основі сигналу, отриманого пристроєм обробки сигналу. Сенсорний пристрій включає в себе фотодіод 20 для виявлення заданої зони довжини хвилі, переважно, з динамічним діапазоном, принаймні, одного десятиліття, пристрій 22 рефлектора/дефлектора, виконаний з можливістю направлення на фотодіод 20 випромінювання, що випускається технологічним об'ємом, і пристрій 24 оптичного фільтра, розташований між фотодіодом 20 і пристроєм 22 рефлектора / дефлектора для вибору заданої зони довжини хвилі. Пристрій 24 оптичного фільтра може працювати в режимі передачі або в режимі відбиття. У другому випадку, пристрій 24 оптичного фільтра може відповідати пристрою 22 рефлектора / дефлектора. Отже, випромінювання, що випускається технологічним обсягом, направляється пристроєм 22 рефлектора / дефлектора через пристрій 24 оптичного фільтра на фотодіод 20, який виявляє задану зону довжини хвилі. Як показано на фігурі 5, сенсорний пристрій може містити набір фотодіодів 20 (у представленому прикладі - чотири фотодіоди), а також відповідну кількість пристроїв 22 рефлекторів / дефлекторів і пристроїв 24 оптичного фільтра, розташованих таким чином, що кожен пристрій рефлектора / дефлектора направляє випромінювання, що випускається технологічним об'ємом у заданому кутовому діапазоні, на відповідний фотодіод 20, через відповідний пристрій 24 оптичного фільтра. Сенсорний пристрій може бути розташований вище або нижче фокусируючого пристрою 14 лазерної головки 12. Пристрій обробки сигналу включає в себе пристрій підсилення сигналу і монтажну плату 26 фільтра, яка, наприклад, може бути безпосередньо з'єднана з фотодіодом 20, а також монтажну плату 28 виявлення (отримання) сигналу, з'єднану з пристроєм підсилення сигналу і з монтажною платою 26 фільтра для виявлення (отримання) сигналу, що від них поступає. Пристрій управління включає електронний блок управління 30 (наприклад, промисловий ПК), на якому, встановлено управляюче програмне забезпечення, що виконує детально описаний нижче алгоритм управління. Електронний блок управління 30 підключений з одного боку до монтажної плати 28 виявлення сигналу, а з іншого боку, через лінію зв'язку - із входом і виходом інтерфейсу, як для джерела 10 лазерного випромінювання, так і для пристрою 18 числового програмного управління, щоб мати можливість здійснювати як безпосередній контроль джерела 10 лазерного випромінювання для регулювання потужності, частоти і скважності (шпаруватості) лазера, так і непрямий контроль приводного пристрою через пристрій 18 числового програмного управління, з метою регулювання решти згаданих вище параметрів 6 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 управління технологічним процесом, а саме відносної швидкості, тиску допоміжного газу, відстані сопла від матеріалу і положення фокусної точки відносно матеріалу. Зазначені параметри управління процесом коригуються на базі сигналу, що відноситься до заданої зони (зон) довжини хвилі, який виявлено сенсорним пристроєм. Відповідно до винаходу, в якості заданої зони довжини хвилі використовують зону довжини хвилі, обрану таким чином, щоб була включена, щонайменше, одна лінія випускання випромінювального елемента, присутнього в технологічному об'ємі. Лінії випускання, що підлягають контролю, з метою управління процесом, визначаються зі смугою пропускання не ширше 100 нм. Переважно, газом, застосовуваним у якості випромінювального елемента, є кисень або азот. Випромінювання, що випускається киснем, має лінії випускання при наступній довжині хвилі (в нм): 948, 845, 823, 795 і 777. Спосіб управління за даним винаходом забезпечує контроль останньої лінії випускання, згаданої вище, і, отже, отримання (виявлення) сигналу при 750 нм зі смугою пропускання ± 50 нм. Як вже говорилося у вступній частині опису, така довжина хвилі включає сильне випромінювання іонізованого кисню, яке може бути легко виявлено, навіть якщо кисень присутній у процесі тільки в якості домішки, і при цьому вона забезпечує надання конкретної інформації, необхідної для управління лазерним різанням, а також для управління проколюванням в якості операції підготовки лазерного різання. Зазначена довжина хвилі використовується, відповідно до винаходу, з одного боку, в якості інформації про тенденції підвищення кількості іонізованого кисню в технологічному об'ємі, при цьому береться до уваги той факт, що подібна тенденція, звичай, свідчить про загрозу вибуху в процесі операції проколювання або різання, а з іншого боку, в якості показника кількості накопичених забруднень і, отже, як свідчення того, що операція проколювання ще не завершена, або того, що існує тенденція закриття врубу. Що стосується азоту, то, випромінювання, що випускається цим газом, має лінії випускання при наступних довжинах хвиль (у нм): 1358, 1246, 939, 870, 860, 745 і 576. Для виконання лазерного проколювання при підготовці до процесу різання приклад алгоритму управління, який може бути застосований контрольним пристроєм лазерної робочої системи для регулювання параметрів управління процесом, передбачає описані нижче операції. а) Перш за все, перевіряють наявність матеріалу, в якому слід виконати отвір. З цією метою, перший набір лазерних імпульсів направляють на матеріал за допомогою лазерної головки і визначають сигнал, що має відношення до заданої зоні довжини хвилі із застосуванням сенсорного пристрою. Якщо виявлений сигнал занадто слабкий, у порівнянні з заданим пороговим значенням, отримана інформація інтерпретується контрольним пристроєм як вказівка на відсутність матеріалу або на те, що отвір вже було виготовлено раніше. b) Як тільки присутність матеріалу підтверджена, запускають лазерний робочий процес із згаданими вище відповідними значеннями параметрів управління процесом. Зокрема, включають джерело лазерного випромінювання на певний заданий інтервал часу, в кінці якого лазерне джерело вимикають. При цьому, якщо процес відбувається в середовищі, багатим на кисень (використовуваним в якості допоміжного газу), то інтервал часу, протягом якого джерело лазерного випромінювання включено, варіює в діапазоні від 0,5 до 5 мс (переважно, від 1 мс). Якщо ж, навпаки, кисень присутній тільки в якості забруднюючого газу (домішок), то час, протягом якого джерело лазерного випромінювання включено, варіює в діапазоні від 0,5 до 100 мс (переважно 50 мс). c) Через певний проміжок часу (проміжок часу релаксації) після вимкнення джерела лазерного випромінювання, випромінювання, що випускається в заданій зоні довжини хвилі, виявляється сенсорним пристроєм, і його хід контролюється. Якщо виявлений сигнал падає нижче заданого порогу повторного запалювання, то операція b) повторюється, тобто джерело лазерного випромінювання знову включається. У ході контролю сигналу управління, контрольний пристрій може також вимірювати похідну за часом (тимчасову похідну) цього сигналу і використовувати цю похідну в якості індикації робасності процедури регулювання. Процес закінчується, коли виявлений сигнал падає нижче заданого порогу завершення процесу. Переважно, управління завершенням процесу виконується в інтервалі часу, протягом якого джерело лазерного випромінювання включено. Значення порогів повторного запалювання і завершення процесу залежить від матеріалу і товщини оброблюваної деталі. Переважно, щоб ці значення не були фіксованими, а динамічно змінювалися із застосуванням контрольного пристрою у випадку, якщо вказані значення є установленими, на основі виміряної похідної за часом (тимчасової похідної) сигналу управління, тобто, щоб цей процес не відрізнявся значною робасністю (сильною стійкістю) . 7 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для виконання операції лазерного різання, приклад алгоритму управління, який може бути застосований контрольним пристроєм лазерної робочої системи для регулювання параметрів управління процесом, передбачає описані нижче операції: а ') Перш за все, параметри управління процесом встановлені на тих значеннях, які зазвичай вибирають, у залежності від обраного джерела лазерного випромінювання, а також від матеріалу і від товщини оброблюваної деталі. b ') Сенсорний пристрій виявляє сигнал, відповідний заданій зоні (зонам) довжини хвилі випромінювання, що випускається технологічним об'ємом. У разі якщо, принаймні, один із сигналів, що контролюються, перевищить заданий поріг, контрольний пристрій буде інтерпретувати це перевищення випромінювання або як часткове закриття врубу при різанні із застосуванням інертного газу, або як початок втрати контролю над реактивним процесом при різанні із застосуванням реактивного газу, але в кожному разі, він відповідним чином буде змінювати, принаймні, один із згаданих вище параметрів управління процесом, причому перевага, по можливості, віддається потужностілазера і відносній швидкості. У разі якщо, принаймні, значення одного з контрольованих сигналів впаде нижче заданого порогового значення, контрольний пристрій буде інтерпретувати таке зниження інтенсивності випромінювання як результат занадто повільного процесу і відповідним чином змінить, принаймні, один із згаданих вище параметрів управління процесом, причому перевага, по можливості, буде віддана потужності лазера і відносній швидкості. Крім того, якщо сенсорний пристрій робочої системи містить ряд фотодіодів, розташованих таким чином, щоб зберегти просторову кореляцію з тією частиною технологічного об'єму, який генерує випромінювання, виявлене кожним з фотодіодів, то, переважно, контрольний пристрій здійснює кореляцію виявленого сигналу з напрямком різу, тим самим роблячи можливим отримання інформації про анізотропії поведінки у всіх допустимих напрямках різу. Така інформація забезпечує величину зміщення лазерного променя по відношенню до центру сопла лазерної головки, тобто стосовно напрямку відтоку допоміжного газу і, отже, дозволяє відповідним чином переміщати центр маси фокусуючої лінзи або сопла. Природно, алгоритми управління, відмінні від описаних вище, також можуть бути реалізовані в об'ємі захисту даного винаходу, за умови, що принцип регулювання, щонайменше, одного зі згаданих параметрів управління процесом на основі сигналу, що відноситься до випромінювання, випускається технологічним об'ємом у, щонайменше, одній заданій зоні довжини хвилі, наприклад, у такій заданій зоні довжини хвилі, яка включає, принаймні, одну лінію випускання газу або іншого випромінювального елемента, присутнього у технологічному об'ємі при лазерній обробці. Далі описані деякі можливі приклади здійснення сенсорного пристрою, які можуть бути використані у контрольному пристрої управління технологічним процесом системи лазерного різання відповідно до винаходу, з посиланнями на фіг. 6-11, на яких компоненти, ідентичні або відповідні видам на фіг. 4 та 5, позначені ідентичними числовими посилальними позиціями. У прикладі здійснення, показаному на фіг.6, система лазерного різання містить джерело лазерного випромінювання (не показано) твердотільного типу (Nd: YAG, волоконний лазер, лазерний диск, лазерний діод), в цьому випадку оптичний шлях включає в себе транспортне волокно 32, а лазерна головка 12 додатково містить колімаційний пристрій 34, який зв'язаний з кінцевою ділянкою транспортного волокна 32 і включає в себе одну або декілька колімаційних лінз. Крім того, в цьому випадку сенсорний пристрій (фотодіод 20, пристрій 22 рефлектора / дефлектора і пристрій 24 оптичного фільтра) може бути розміщено вище або нижче фокусуючого пристрою 14. У першому випадку, сенсорний пристрій буде розташований між фокусуючим пристроєм 14 і колімаційним пристроєм 34, як показано на фіг. 6. Відповідно до прикладу здійснення, показаного на фіг. 7, який також відноситься до системи лазерного різання з використанням джерела лазерного випромінювання твердотільного типу, пристрій 22 рефлектора/дефлектора сформовано 90- градусним дефлектором, який знаходиться між колімаційним пристроєм 34 і фокусуючим пристроєм 14 і конфігурований таким чином, щоб забезпечити відбиття, принаймні, 99,9 % лазерного випромінювання і передачу замість випромінювання в заданій зоні довжини хвилі. У запропонованому прикладі здійснення сенсорний пристрій додатково містить фокусуючу лінзу 36, розташовану між дефлектором 22 і фотодіодом 20, щоб сфокусувати на фотодіод виявлений сигнал. Крім того, у запропонованому прикладі здійснення пристрій 24 оптичного фільтра розташований між дефлектором 22 і фокусуючою лінзою 36 і включає в себе, по порядку від дефлектора 22 до фокусуючої лінзи 36, перший оптичний фільтр 38, призначений для згортання лазерного випромінювання, і другий оптичний фільтр 40, виконаний з можливістю здійснення вибору заданої зони (зон) довжини хвилі. Така ж конфігурація сенсорного пристрою може бути 8 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 отримана із застосуванням набору фотодіодів, пристроїв рефлектора / дефлектора і пристроїв оптичного фільтру; в цьому випадку кожен пристрій рефлектора / дефлектора буде включати в себе відповідний дефлектор, і відповідна фокусуюча лінза буде забезпечена між кожним дефлектором і відповідним фотодіодом. Відповідно до прикладів здійснення на фіг. 8-11, які також відносяться до системи лазерного різання з використанням джерела лазерного різання твердотільного типу, замість 90 градусного дефлектора, передбачений розгалужений пристрій, розташований вздовж оптичного шляху і конфігурований таким чином, щоб дати можливість лазерному променю, генерованому джерелом лазерного випромінювання, повністю транспортуватися до лазерної головки через транспортне волокно і до випромінювання, яке випускається технологічним об'ємом і транспортується через транспортне волокно, щоб бути спрямованим на фотодіод. Більш конкретно, згідно з прикладом здійснення винаходу, показаним на фіг. 8, уздовж оптичного шляху передбачений оптичний пристрій 42 зв'язку, за допомогою якого лазер, генерований джерелом лазерного випромінювання, запускається в транспортному волокні 32, при цьому оптичний пристрій 42 зв'язку містить колімаційну лінзу 44, а також фокусуючу і запускаючу лінзу 46. У цьому випадку розгалужений пристрій інтегровано в оптичний пристрій 42 зв'язку і включає в себе розщеплювач променя 48, розташований між колімаційною лінзою 44 і фокусуючою і запускаючою лінзою 46, щоб дати можливість лазерному променю, генерованому джерелом лазерного випромінювання, повністю пройти через фокусуючу і запускаючу лінзу 46 і до випромінювання, яке випускається технологічним об'ємом і транспортується через транспортне волокно 32 з тим, щоб бути спрямованим на фотодіод 20. Як і в прикладі здійснення, показаному на фіг. 7, сенсорний пристрій додатково містить фокусуючу лінзу 36, розташовану між розщеплювачем променя 48 і фотодіодом 20, щоб сфокусувати на фотодіод виявлений сигнал. Крім того, в цьому випадку пристрій 24 оптичного фільтра розташований між розщеплювачем променя 48 і фокусуючою лінзою 36 і містить перший оптичний фільтр 38, виконаний з можливістю згортання лазерного випромінювання, і другий оптичний фільтр 40, виконаний з можливістю забезпечення вибору заданої зони (зон) довжини хвилі. У прикладах здійснення на фіг. 9-11, навпаки, розгалужений пристрій містить вторинне волокно 50, методом зварювання приєднане до транспортного волокна 32. Більш конкретно, згідно з прикладом здійснення винаходу, наданому на фіг. 9, в якому оптичний шлях містить оптичний пристрій зв'язку (не показано), за допомогою якого лазерний промінь, генерований джерелом лазерного випромінювання, запускається в транспортному волокні, при цьому вторинне волокно 50 приєднується методом зварювання до транспортного волокна 32 в точці цього волокна, розташованій за оптичним пристроєм зв'язку (вниз по потоку від оптичного пристрою зв'язку). Крім того, в цьому випадку сенсорний пристрій містить, на додаток до вторинного волокна 50, колімаційну лінзу 52, пристрій 24 оптичного фільтра, фокусуючу лінзу 36 і фотодіод 20, при цьому пристрій 24 оптичного фільтра, у свою чергу, включає в себе перший оптичний фільтр 38, виконаний з можливістю згортання лазерного випромінювання, і другий оптичний фільтр 40, виконаний з можливістю забезпечення вибору заданої зони (зон) довжини хвилі. Згідно з прикладом здійснення, показаним на фіг. 10, оптичний пристрій зв'язку, розташований вздовж оптичного шляху, анульований, а вторинне волокно 50 приварено до транспортного волокна 32 в тій же точці, де транспортне волокно приєднане методом зварювання до вихідних волокон 54 джерела лазерного випромінювання. Що стосується сенсорного пристрою, то всі ознаки, згадані вище з посиланням на фіг. 9, залишаються справедливими. Нарешті, відповідно до прикладу здійснення, показаного на фіг. 11, джерело лазерного випромінювання 10 містить набір лазерних модулів 10.1, 10.2, …, 10.N, здатних випромінювати лазерний промінь, незалежно один від одного, і відповідну кількість вихідних волокон 54, 1, 54,2, …, 54.N, кожне з яких поширюється від відповідного лазерного модуля. Вихідні волокна приєднані з боку входу до оптичного суматора 56, до якого транспортне волокно 32 приєднано з боку виходу. У цьому випадку вторинне волокно 50 приєднано методом зварювання до оптичного суматора 56. Що стосується сенсорного пристрою, то всі ознаки, згадані вище з посиланням на фіг. 9, залишаються справедливими. Природно, при збереженні незмінною суті винаходу, режими здійснення способу управління та приклади здійснення системи лазерного різання можуть відрізнятися від тих, які описані і проілюстровані виключно у якості не обмежувального прикладу. 60 9 UA 112079 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб керування процесом лазерного різання, що передбачає опромінення оброблюваної деталі (Р) лазерним променем, генерованим джерелом (10) лазерного випромінювання та сфокусованим лазерною головкою (12), а також подачу потоку допоміжного газу через сопло (16) лазерної головки (12), причому даний спосіб керування включає наступні етапи, на яких: а) виявляють сигнал довжини хвилі випромінювання, яке випускається випромінюючим елементом, присутнім в об'ємі матеріалу, що опромінений сфокусованим лазерним променем, і b) регулюють на основі виявленого сигналу щонайменше один з наступних параметрів управління процесом: потужність лазера, частоту і скважність лазерного імпульсу, тиск допоміжного газу, відносну швидкість лазерної головки (12) відносно до оброблюваної деталі (Р), відстань сопла лазерної головки (12) від поверхні (S) оброблюваної деталі (Р) і відстань фокусної точки (F) лазерного променя від поверхні (S) оброблюваної деталі (Р), при цьому етап а) здійснюють шляхом виявлення випромінювання, випущеного у принаймні одній заданій зоні довжини хвилі, яка включає довжину хвилі при 777 нм і має смугу пропускання шириною не більше 100 нм, крім того, допоміжний газ або забруднюючий газ, присутній в об'ємі матеріалу, опроміненому сфокусованим лазерним променем, застосовують як випромінюючий елемент. 2. Спосіб за п. 1, в якому, для виконання операції проколювання в підготовці різання, зазначений етап b) включає наступні підетапи при яких: b1) включають джерело (10) лазерного випромінювання протягом першого заданого інтервалу часу в діапазоні від 0,5 до 5 мсек. при застосуванні кисню як допоміжного газу і в діапазоні від 0,5 до 100 мсек. при застосуванні газу, відмінного від кисню, як допоміжного газу; b2) вимикають джерело (10) лазерного випромінювання наприкінці першого заданого інтервалу часу, а також b3) чекають доти, поки виявлений сигнал довжини хвилі не стане нижче, ніж задане порогове значення, і тільки після цього повторюють підетапи b1) і b2). 3. Спосіб за п. 1 або п. 2, в якому етап b) здійснюють таким чином, що коли сигнал довжини хвилі, виявлений на етапі а), перевищує задане порогове значення, це інтерпретують як часткове закриття врубу, в разі різання із застосуванням інертного газу, або як початок втрати контролю над реактивним процесом, у разі різання із застосуванням реактивного газу, і принаймні один із зазначених вище параметрів управління процесом відповідно змінюють, тим часом як, коли сигнал довжини хвилі, виявлений на етапі а), стає нижчим, ніж задане порогове значення, це інтерпретують як ознаку того, що процес проходить занадто повільно, і принаймні один із зазначених вище параметрів управління процесом відповідним чином змінюють. 4. Пристрій для лазерного різання, що включає: джерело (10) лазерного випромінювання; лазерну головку (12), яка містить фокусуючий пристрій (14) для фокусування лазерного променя, що генерується джерелом (10) лазерного випромінювання, на оброблювану деталь (Р), і сопло (16) для подачі допоміжного газу; оптичний шлях для транспортування лазерного променя, генерованого джерелом (10) лазерного випромінювання, до фокусуючого пристрою (14) лазерної головки (12); приводний пристрій для переміщення лазерної головки (12) і оброблюваної деталі (Р) відносно одна одної з регульованою швидкістю, а також, з метою контролю тиску допоміжного газу, для регулювання відстані сопла (16) від поверхні (S) оброблюваної деталі (Р) і для регулювання положення фокальної точки (F) лазерного променя відносно поверхні (S) оброблюваної деталі (Р); а також пристрій управління процесом, що містить сенсорний пристрій для виявлення, щонайменше, однієї заданої зони довжини хвилі випромінювання, яке випускається допоміжним газом або забруднюючим газом, присутнім в об'ємі матеріалу, опроміненому сфокусованим лазерним променем, пристрій обробки сигналу для оброблювання сигналу, виявленого сенсорним пристроєм, а також контрольний пристрій для управління, на основі сигналу, отриманого пристроєм обробки сигналу, джерелом (10) лазерного випромінювання і/або приводним пристроєм, з метою регулювання принаймні одного з таких параметрів управління процесом, як: потужність лазера, частота і скважність лазерного імпульсу, тиск допоміжного газу, відносна швидкість лазерної головки (12) по відношенню до оброблюваної деталі (Р), відстань сопла лазерної головки (12) від поверхні (S) оброблюваної деталі (Р), а також відстань фокальної точки (F) лазерного променя від поверхні (S) оброблюваної деталі (Р), при цьому задана зона довжини хвилі включає довжину хвилі при 777 нм і має смугу пропускання шириною не більше 100 нм. 10 UA 112079 C2 5 10 15 20 25 30 35 40 45 50 55 5. Пристрій за п. 4, у якому сенсорний пристрій включає в себе фотодіод (20) для виявлення принаймні однієї заданої зони довжини хвилі, пристрій (22) рефлектора/дефлектора, виконаний з можливістю направлення на фотодіод (20) випромінювання, що випускається об'ємом матеріалу, опроміненим сфокусованим лазерним променем, і пристрій (24) оптичного фільтра, розташований між фотодіодом (20) і пристроєм (22) рефлектора/дефлектора для здійснення вибору, принаймні однієї заданої зони довжини хвилі. 6. Пристрій за п. 5, в якому джерело (10) лазерного випромінювання являє собою твердотільне джерело лазерного випромінювання, в якому оптичний шлях включає в себе транспортне волокно (32), при цьому лазерна головка (12) містить колімаційний пристрій (34), підключений до кінцевої ділянки транспортного волокна (32), причому, пристрій (22) рефлектора/дефлектора є 90-градусним дефлектором, виконаним з можливістю відбивати, принаймні, 99,9 % лазерного випромінювання і передавати випущене випромінювання в зазначеній принаймні одній заданій зоні довжини хвилі. 7. Пристрій за п. 6, в якому зазначений сенсорний пристрій додатково містить фокусуючу лінзу (36), розташовану між пристроєм (22) рефлектора/дефлектора і фотодіодом (20), щоб сфокусувати на останньому випромінювання, випущене в зазначеній щонайменше одній заданій зоні довжини хвилі, і в якому пристрій (24) оптичного фільтра розташований між пристроєм (22) рефлектора/дефлектора і фокусуючою лінзою (36) і включає перший оптичний фільтр (38), виконаний з можливістю зниження лазерного випромінювання, і другий оптичний фільтр (40), виконаний з можливістю здійснення вибору щонайменше однієї заданої зони довжин хвилі. 8. Пристрій за п. 4, в якому джерело (10) лазерного випромінювання являє собою твердотільне джерело лазерного випромінювання, в якому оптичний шлях включає в себе транспортне волокно (32) і в якому сенсорний пристрій містить фотодіод (20) для виявлення щонайменше однієї заданої зони довжини хвилі, розгалужуючий пристрій (48, 50), розташований уздовж оптичного шляху (32) і конфігурований таким чином, щоб надати можливості лазерному променю, генерованому джерелом (10) лазерного випромінювання, бути повністю транспортованим до лазерної головки (12) через транспортне волокно (32) і випромінювання, яке випускається (випромінюється) процесом лазерного різання і транспортується через транспортне волокно (32), щоб бути спрямованим на фотодіод (20), при цьому пристрій (24) оптичного фільтра розташований між фотодіодом (20) і розгалужуючим пристроєм (48, 50) для здійснення вибору, щонайменше, однієї заданої зони довжини хвилі. 9. Пристрій за п. 8, в якому оптичний шлях містить оптичний пристрій (42) зв'язку, до складу якого входить колімаційна лінза (44) і фокусуюча та запускаюча лінза (46), при цьому розгалужуючий пристрій (48, 50) містить розщеплювач (48) променя, розташований між колімаційною лінзою (44) і фокусуючою і запускаючою лінзою (46) таким чином, щоб надати можливості лазерному променю, генерованому джерелом (10) лазерного випромінювання, пройти повністю через фокусуючу і запускаючу лінзу (46) та випромінювання, яке випускається (випромінюється) процесом лазерного різання і транспортується транспортним волокном (32) з тим, щоб бути спрямованим на фотодіод (20). 10. Пристрій за п. 8, в якому оптичний шлях містить оптичний пристрій зв'язку, і в якому розгалужуючий пристрій (48, 50) містить вторинне волокно (50), приєднане методом зварювання до транспортного волокна (32) у точці останнього, що розташована нижче за потоком від оптичного пристрою зв'язку. 11. Пристрій за п. 8, в якому транспортне волокно (32) методом зварювання приєднане до вихідного волокна (54) джерела (10) лазерного випромінювання, при цьому розгалужуючий пристрій (48, 50) містить вторинне волокно (50), яке методом зварювання приєднано до транспортного волокна (32) в тій же точці, де останнє приєднано методом зварювання до вихідного волокна (54). 12. Пристрій за п. 8, у якому джерело (10) лазерного випромінювання містить набір лазерних модулів (10.1, 10.2, …, 10.N), здатних випромінювати лазерний промінь незалежно один від одного, і відповідну кількість вихідних волокон (54,1, 54,2, …, 54.N), кожне з яких зв'язане з відповідним лазерним модулем (10.1, 10.2, …, 10.N), при цьому оптичний шлях містить оптичний суматор (56), до якого вихідні волокна (54,1, 54,2, …, 54.N) приєднані з боку входу, і до якого транспортне волокно (32) приєднане з боку виходу, причому, розгалужуючий пристрій (48, 50) містить вторинне волокно (50), приєднане методом зварювання до оптичного суматора (56). 11 UA 112079 C2 12 UA 112079 C2 13 UA 112079 C2 14 UA 112079 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for controlling a laser cutting process and laser cutting system implementing the same

Автори англійськоюSbetti, Maurizio, Bertoldi, Stefano, Colombo, Daniele, Previtali, Barbara, Riva, Giovanni, Danesi, Matteo, Molinari Tosatti, Lorenzo, Parazzoli, Diego

Автори російськоюСбетти Маурицио, Бертольди Стефоно, Коломбо Даниеле, Превитали Барбара, Рива Джованни, Данези Маттео, Молинари Тозатти Лоренцо, Параццоли Диего

МПК / Мітки

МПК: B23K 26/03, B23K 26/38

Мітки: різання, лазерного, здійснення, система, спосіб, керування, процесом

Код посилання

<a href="https://ua.patents.su/17-112079-sposib-keruvannya-procesom-lazernogo-rizannya-i-sistema-lazernogo-rizannya-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування процесом лазерного різання і система лазерного різання для його здійснення</a>

Попередній патент: Спосіб визначення структурних параметрів композиційних будівельних панелей

Наступний патент: Спосіб одержання водоростевої біомаси і її використання

Випадковий патент: Штангенциркуль