Застосування алкоксипохідних титану з атомом бору в структурі та одночасно з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами біля атома титану як основи композиції для просочування целюлозовм

Номер патенту: 115909

Опубліковано: 10.01.2018

Автори: Гладченко Катерина Петрівна, Бугрим Вадим Васильович, Кузьменко Олексій Миколайович, Кузьменко Микола Якович, Якименко Геннадій Васильович, Кузьменко Світлана Миколаївна, Скриннік Олег Владиславович

Формула / Реферат

Застосування алкоксипохідних титану з атомом бору в структурі та одночасно з вищими, в тому числі з атомом фтору у структурі, алкоксирадикалами біля атому титану, індивідуально або в суміші, загальної формули:

B[X],

дe:

,

,

;

;

,

,

;

;

-OR - залишок нижчого аліфатичного спирту ряду С1-С4;

-OR' - залишок вищого аліфатичного спирту ряду С6-С24;

-OR'' - залишок фторвмісного аліфатичного спирту формули:

HOCH2(CF2CF2)mH, m=1-6;

як основи композиції для просочування целюлозовмісних матеріалів, шкіри та виробів на їх основі.

Текст

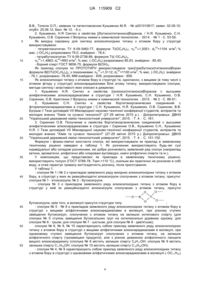

Реферат: Винахід належить до хімічної галузі промисловості, а саме до алкоксипохідних титану з атомом бору в структурі та одночасно з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами біля атому титану, індивідуально або в суміші, загальної формули: B[X], дe: O (I) X= Ti(OR)a(OR')b(OR'')c O Ti(OR)d(OR')e(OR'')f O Ti(OR)g(OR')h(OR'')i , UA 115909 C2 (12) UA 115909 C2 a b c 3 d e f 3 ; ghi 3 b c e f h i 0 O Ti(OR)j(OR')k(OR'')m (II) X= O O Ti(OR)n(OR')p(OR'')q , jk m 2 ; npq 3 k m p q 0 -OR - залишок нижчого аліфатичного спирту ряду С1-С4; -OR' - залишок вищого аліфатичного спирту ряду С6-С24; -OR'' - залишок фторвмісного аліфатичного спирту формули: HOCH2(CF2CF2)mH, m=1-6; як основи композиції для просочування целюлозовмісних матеріалів, шкіри та виробів на їх основі. Обробка целюлозовмісних матеріалів та шкіри просочувальними композиціями надає вказаним матеріалам та виробам на їх основі не тільки високі водовідштовхуючі властивості, але і сприяє збереженню їх гнучкості. UA 115909 C2 5 Винахід належить до хімічної галузі, а саме до застосування алкоксипохідних титану з атомом бору в структурі та одночасно з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами, біля атому титану, як основи композиції для просочування целюлозовмісних матеріалів, шкіри та виробів на їх основі. Відома композиція для підвищення вологостійкості целюлозовмісних матеріалів, яка вміщує індивідуальні сполуки формули (1): R1O R3O 10 15 OR2 OR4 ,(1) де R1O-, R2O-, R3O-, R4O- - однакові або різні алкоксирадикали нижчих аліфатичних, ароматичних або циклоаліфатичних спиртів або низькомолекулярні продукти їх конденсації, і розчинник [Заявка 8002249 Міжнародна заявка, МКИ А 01 К 67/04, МПК В 27 К 3/34. A process for impregnating cellulosic materials and products hereby obtained / Puehringer J. - № 19800423; опубл. 30.10.80,Бюл. № 9. - 20 с]. Недоліком такої композиції є низька ефективність, яка обумовлена рядом факторів: - для досягнення гідрофобного ефекту потрібна високотемпературна (до 150 °C), тривала (впродовж 6-10 годин) термообробка просочуваного матеріалу, що не завжди можливо реалізувати; - в умовах вологи повітря, вищевказані алкоксисполуки кремнію будуть поступово гідролізуватися за схемою (2): R1O R3O 20 Si Si OR2 OR4 30 Si(OH)4 +R1OH +R2OH +R3OH +R4OH (2) - кінцевим продуктом такого гідролізу вихідних сполук (алкоксипохідних кремнію) буде SiO2: Si(OH)4 25 +4HOH SiO2 +H2O (3) Якщо -OR - це залишки нижчих спиртів, то нижчі спирти, що утворюються під час гідролізу, легко вивітрюються з матеріалу. Якщо -OR - залишки ароматичних або циклоаліфатичних спиртів, то спирти, які відокремлюються при гідролізі, мають меншу летючість та залишаються у порах матеріалу довше, ніж нижчі спирти. Це надає матеріалу деякий водовідштовхуючий ефект (гідрофобність), проте несуттєвий та протягом невеликого проміжку часу. З часом, такі сполуки, за рахунок дифузії, будуть випаровуватись у повітря, а водовідштовхуючий ефект буде зменшуватись; - при відсутності сильних каталізаторів і термообробки реакція інактивації гідроксильних груп целюлозовмісного матеріалу по схемі (4): Si-OR + HO-C (цел) Si-O-C (цел) + HOR (4) і по схемі (5): Si-OH + HO-C 35 40 (цел) Si-O-C (цел) + HOH (5) не можливі; - двоокис кремнію, який утворюється при повному гідролізі таких алкоксипохідних кремнію, скоріше сприятиме підвищенню вогнестійкості целюлозовмісних матеріалів, ніж впливатиме на гідрофобність. Проте, через невелику кількість, адсорбованого на стадії просочування, тетраалкоксисилану та незначну кількість двоокису кремнію, що виникає, в процесі гідролізу цих сполук, суттєвого зменшення горючості целюлозовмісного матеріалу не спостерігається. Відоме також застосування композиції для просочування целюлозовмісних матеріалів та виробів на їх основі, що містить у своєму складі алкоксипохідні титану формули (6): [( RO )TiO( 3 x ) / 2 (OR) x ]n , (6) x 0,1 3, n 1 30 , 45 50 де RO- - залишок аліфатичного, насиченого, нормальної чи ізобудови алкоксирадикал ряду С1-С4; R'O- - залишок аліфатичного, насиченого, нормальної чи ізобудови алкоксирадикалу ряду С6-С23; і розчинник (індивідуальний або складовий, який розчиняє заявлений ряд сполук, при наступному співвідношенні компонентів в масових частинах: - алкоксипохідні титану (формули 6) 70,05,0; 1 UA 115909 C2 5 10 - розчинник 30,095,0. [Пат. 91969 Україна, МПК (2009) С 07 F 7/28, С 08 G 79/00, С 08 L 85/00. В 27 К 3/34, D 06 М 15/00. Алкоксипохідні титану як гідрофобізатори целюлозовмісних матеріалів і виробів з них та склад композиції для просочування/ М.Я. Кузьменко, М.В. Бурмістр, С.М. Кузьменко, О.М. Кузьменко (Україна) - № 200607363; заявл. 03.07.06; опубл 27.09.10, Бюл. № 18.]. Хоча ефективність просочування целюлозовмісних матеріалів просочувальним розчином на основі сполуки формули (6) вище, ніж у попередньому технічному рішенні, однак є недостатньою в умовах зростаючих потреб науково-технічного прогресу. Найбільш близьким по суті та одержуваному ефекту до запропонованого винаходу є застосування алкоксипохідних титану з атомом бору у структурі формули (7): B[X], (7) O O 15 20 25 30 35 40 45 Ti(OR)3 O X= O Ti(OR)3 Ti(OR)3 або Ti(OR)2 O O Ti(OR)3 ; (-OR) - однакові або різні аліфатичні, насичені, нормальної чи ізобудови алкоксильні радикали на основі спиртів ряду С1-С4; як основи композиції для просочування целюлозовмісних матеріалів та виробів на їх основі [Пат. 109570 Україна, МПК (2006.01) В 27 К 3/36; D 06 М 13/50; D 21 Н 25/02. Застосування алкоксипохідних титану з атомом бору у структурі як основи композиції для просочування целюлозовмісних матеріалів та виробів на їх основі / Кузьменко М.Я., Кузьменко С.М, СкриннікО.В., ФеденкоА.О. (Україна) - № а201311712; Заявл. 04.10.2013; Опубл. 10.09.2015, Бюл. № 17] - [ПРОТОТИП]. Застосування сполук заявленої формули (7) як основи композиції для просочування целюлозовмісних матеріалів та виробів на їх основі дозволяє підвищити міцність просочуваних матеріалів на 30-67 %, зменшити водопоглинання на 17-45 %, що, в свою чергу, забезпечує матеріалам і виробам на їх основі більш пролонгований термін експлуатації. В даному випадку, досягнуті водовідштовхуючі властивості вище, ніж в попередньому технічному рішенні за рахунок наявності в структурі сполуки більшої кількості (дев'ять) реакційноздатних нижчих (С1-С4) алкоксигруп, сполучених з атомом титану. Такі групи вступають в хімічні реакції з гідроксильними групами целюлози, інактивують їх і, водночас, збільшують кількість міжмолекулярних зшивок. Цьому також сприяє можливість реалізації атомами В та Ті, які є в структурі сполуки (7), координаційних взаємодій з киснем целюлозної ланки, які за міцністю не поступаються σ-зв'язкам. Якщо для жорстких матеріалів, таких як деревностружкові плити (ДСтП), фанера та цільна деревина це є позитивним явищем, то для таких гнучких матеріалів як тканина, папір, шкіра та вироби на їх основі це призводить до негативних наслідків, зокрема до зниження їх здатності сприймати багаторазові, перемінного напрямку, згинання. Задачею винаходу є розширення класу сполук, які можуть бути використані як основи композиції для просочування целюлозовмісних матеріалів, шкіри та виробів із них, з метою підвищення їх водовідштовхуючих властивостей та міцності шляхом введення в структуру вихідних сполук (алкоксипохідні титану з атомом бору в структурі) вищих алкільних та фторвмісних алкоксирадикалів. Поставлена задача вирішується застосуванням алкоксипохідних титану з атомом бору в структурі та одночасно з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами біля атому титану, індивідуально або в суміші, загальної формули (8): B[X], (8) дe: O (I) X= Ti(OR)a(OR')b(OR'')c O Ti(OR)d(OR')e(OR'')f O Ti(OR)g(OR')h(OR'')i , 2 UA 115909 C2 abc 3 d e f 3 g hi 3 b c e f h i 0 ; O Ti(OR)j(OR')k(OR'')m (II) X= O O Ti(OR)n(OR')p(OR'')q , jkm2 n pq3 k m p q 0 ; 5 10 15 20 25 30 35 40 -OR - залишок нижчого аліфатичного спирту ряду С 1-С4; -OR' - залишок вищого аліфатичного спирту ряду С6-С24; -OR'' - залишок фторвмісного аліфатичного спирту формули: HOCH2(CF2CF2)mH, m=1-6; як основи композиції для просочування целюлозовмісних матеріалів, шкіри та виробів на їх основі. Відмінною ознакою заявленого винаходу, у порівнянні з прототипом, є застосування алкоксипохідних титану з атомом бору в структурі та одночасно з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами біля атому титану, індивідуально або в суміші, як основи просочувальної композиції, що надає целюлозовмісним матеріалам, шкірі та виробам на їх основі не тільки високі водовідштовхуючі властивості але і сприяє збереженню їх гнучкості. При використанні заявленого ряду алкоксипохідних титану з атомом бору у структурі як основи просочувальних складів, підвищення водовідштовхуючих (гідрофобних) властивостей забезпечується як за рахунок хімічних реакцій (у процесі сушіння матеріалу або виробів з нього після просочування як при нормальних умовах, так і при підвищених температурах) нижчих алкоксирадикалів (С1-С4) за схемами, які наведені в ПРОТОТИПІ, з інактивацією гідрофільних гідроксильних груп, так і за рахунок наявності в структурі заявленого ряду сполук більш гідролітично стійких вищих алкоксирадикалів (в тому числі з атомом фтору у структурі), біля атому титану. Крім того, як і в ПРОТОТИПІ, за рахунок наявності в заявленому ряді сполук атомів В та Ті, вони можуть реалізувати додаткову сітку координаційних взаємодій з атомами кисню або нітрогену (в таких композиційних матеріалах як ДСтП, ДВП по "сухому" і "напівсухому" способу виробництва, фанера). Однак в заявленому винаході додатково можуть бути реалізовані фізичні взаємодії між атомами фтору і карбону, водню, нітрогену та ін., а також координаційні зв'язки між атомами В і Ті з електронегативними атомами фтору як внутрішньо молекулярні, так і міжмолекулярні. В будь-якому випадку, така гама хімічних реакцій, які можуть бути реалізовані, з формуванням σ-зв'язків і одночасною інактивацією гідроксильних груп, а також наявність бокових вищих гідрофобних алкоксирадикалів і формування сітки додаткових нових координаційних взаємодій та нового типу водневих взаємодій (між атомом фтору і карбоном, воднем, нітрогеном та інш.) призводе не тільки до підвищення водовідштовхуючих характеристик просочуваних матеріалів і їх міцності, а і до збереження матеріалами, такими як папір, тканина, деревноволокнисті плити (ДВП), пластик, електроізоляційний картон, шкіра і ін., гнучкості. Свідчень про застосування заявленого ряду сполук як основи просочувальних розчинів для целюлозовмісних матеріалів, шкіри та виробів на їх основі, в патентній та технічній літературі не знайдено. Заявлене технічне рішення пояснюється прикладами: Спосіб одержання алкоксипохідних титану з атомом бору у структурі шляхом переетерифікації відповідних алкоксипохідних ортотитанової кислоти борним спиртом оприлюднено у джерелах: 1. Пат. 98840 Україна, МПК7 С 07 F 7/28, С 07 F 5/00. Спосіб одержання алкоксипохідних титану з атомом бору у структурі / Кузьменко М.Я., Кузьменко С.М., Кузьменко О.М., Бугрим 3 UA 115909 C2 5 10 15 20 25 30 35 40 В.В., Тополя О.П.; заявник та патентовласник Кузьменко М.Я. - № а201010617; заявл. 02.09.10; опубл. 25.06.12, Бюл. № 12. - 6 с; 2. Кузьменко, Н.Я Синтез и свойства [(бутокси)титанокси]боранов. / Н.Я. Кузьменко, С.Н. Кузьменко, О.В. Скринник // Вопросы химии и химической технологии. - 2014. - № 1 - С. 53-56. Як вихідну сировину для синтезу алкоксипохідних титану з атомом бору у структурі використовували: 20 20 3 - тетраетоксититан ТУ 6-09-3460-77, формули Ті(ОС2Н5)4; nD =1,5051; d4 =1104 кг/м ; % мас. (-ОС4Н9) розраховано 79,0, знайдено - 78,4; - тетрабутоксититан ТУ 6-09-2738-89, формули Ті((-ОС4Н9)4, 20 20 3 nD =1,4863; d4 =993 кг/м ; % мас. (-ОС4Н9) розраховано 85,93, знайдено - 85,40; - борний спирт ГОСТ 9656-75, формули В(ОН)3. Як приклад сполуки по ПРОТОТИПУ використовували трис[три(бутокси)титанокси]боран 20 20 3 формули В[ОТі(ОС4Н9)3]3; з показниками: nD =1,5112; d4 =1100 кг/м ; % мас. (-ОС4Н9): знайдено - 76,1, розраховано -76,45; ММ:знайдено - 839, розраховано - 859. Як алкоксипохідні титану з атомом бору в структурі та, одночасно, з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами біля атому титану, використовували сполуки, методи синтезу і властивості яких описані в джерелах: 1. Кузьменко Н.Я. Синтез и свойства [(алкокси)титанокси]боранов с высшими алифатическими алкоксирадикалами в структуре / Н.Я. Кузьменко, С.Н. Кузьменко, О.В. Скринник, О.В. Христенко // Вопросы химии и химической технологии. - 2015. - № 2 - С. 86-91; 2. Кузьменко С.Н. Синтез и свойства бортитанорганических соединений с фторалкилоксирадикалами в структуре / С.Н. Кузьменко, Н.Я. Кузьменко, О.В. Скринник, В.В. Бугрым // Тези доповідей VII Міжнародної науково-технічної конференції студентів, аспірантів та молодих вчених "Хімія та сучасні технології" (27-29 квітня 2015 р.) - Дніпропетровськ: ДВНЗ "Український державний хіміко-технологічний університет", 2015. - Т. 4. - С. 161; 3. Скринник О.В. Получение и свойства бортитанорганических соединений с высшими алифатическими алкоксирадикалами в структуре / Скринник О.В., Кузьменко С.Н., Кузьменко Н.Я. // Тези доповідей VII Міжнародної науково-технічної конференції студентів, аспірантів та молодих вчених "Хімія та сучасні технології" (27-29 квітня 2015 р.) Дніпропетровськ: ДВНЗ "Український державний хіміко-технологічний університет", 2015. - Т. 4. - С. 151-152. Формули і фізико-хімічні константи сполук, які використовували як приклад в заявленому технічному рішенні наведені в таблиці 1. Як розчинник використовують будь-які сухі індивідуальні або складові розчинники, які добре розчиняють заявлений ряд сполук (наприклад кетони, ароматичні, аліфатичні або хлоровані вуглеводні, нижчі аліфатичні спирти та ін.). У композиціях, що представлені як приклади в заявленому технічному рішенні, використовують толуол (ГОСТ 5789-78, Ткип.=110 °C), оскільки він практично не розчиняє в собі воду, а отже гарантує тривалу життєздатність розчину, після приготування. У таблиці 1: - сполуки № 1 і № 2 є прикладом заявленого ряду вихідних алкоксипохідних титану з атомом бору, в структурі у яких як реакційноздатні алкоксигрупи сполучених з атомом титану, присутні: сполука № 1 - етоксигрупи; № 2 - бутоксигрупи; - сполука № 3 є прикладом заявленого ряду алкоксипохідних титану з атомом бору в структурі у якій як реакційноздатні алкоксигрупи сполучених з атомом титану, присутні O O O Ti B O 45 50 55 O бутоксигрупи, крім того, в молекулі присутні структури типу: ; - сполуки № 5 - № 8 є прикладом заявленого ряду алкоксипохідних титану з атомом бору в структурі з вищими аліфатичними алкоксирадикалами в молекулі, при різному ступені заміщення бутоксигруп, сполучених з атомом титану на залишок октилового спирту (для сполуки № 5 ступінь заміщення бутоксильних груп на октилоксильні дорівнює одному; для сполуки № 6 - трьом; для сполуки № 7 - шістьом; для сполуки № 8 - дев'ятьом); сполуки № 6, № 9, № 10 характеризують собою приклад заявленого ряду алкоксипохідних титану з атомом бору в структурі з вищими аліфатичними алкоксирадикалами в молекулі, при однаковому ступені заміщення бутоксигруп сполучених з атомом титану, на залишок аліфатичного спирту (тризаміщені продукти), але з різною довжиною аліфатичного ланцюга вищого алкоксирадикалу (сполука № 6 містить залишки спирту С 8Н17ОН; сполука № 9 містить залишки спирту С11Н23OН; сполука № 10 містить залишки спирту С16Н33OН); - сполуки № 4, № 9 характеризують собою приклад заявленого ряду алкоксипохідних титану з атомом бору в структурі з однаковими аліфатичними алкоксирадикалами в молекулі (-ОС11Н23) 4 UA 115909 C2 5 10 і однаковою їх кількістю але відрізняються природою нижчих алкоксигруп сполучених з атомом титану (в сполуці № 4 це етоксигрупи; в сполуці № 9 - бутоксигрупи); - сполуки № 11 та № 12 є прикладом заявленого ряду алкоксипохідних титану з атомом бору в структурі з однаковим ступенем заміщення бутоксигруп, сполучених з атомом титану, на залишок вищого аліфатичного фторвмісного спирту формули HOCH 2(CF2CF2)mH, але відрізняються довжиною ланцюга фторвмісного алкоксирадикалу "m" (для сполуки № 11 m=3; для сполуки № 12 m=5); - сполука № 13 є прикладом заявленого ряду алкоксипохідних титану з атомом бору в структурі, в молекулі якої, одночасно, присутні в однаковій кількості залишки аліфатичного спирту С11Н23OН та фторвмісного аліфатичного спирту формули HOCH 2(CF2CF2)3H; - сполука № 14 є прикладом заявленого ряду алкоксипохідних титану з атомом бору в структурі, в молекулі якої, одночасно, присутні залишки фторвмісного аліфатичного спирту O O O Ti B O 15 O O O B Ti O 20 25 30 35 40 45 50 O формули HOCH2(CF2CF2)3H та структури типу: ; - сполука № 15 є прикладом заявленого ряду алкоксипохідних титану з атомом бору в структурі, в молекулі якої одночасно присутні залишки аліфатичного спирту формули С 13Н27ОН O та структури типу: . Склади дослідних просочувальних розчинів і розчину по ПРОТОТИПУ наведені у таблиці 2. В таблиці 2: - склади № 1-6 характеризують собою просочувальні розчини на основі сполуки № 6 табл. 1 різної концентрації (від 5 до 50 % мас. зазначеного алкоксипохідного титану з атомом бору в структурі та відповідно 95-50 % мас. розчинника). - склади № 5, № 7-18 характеризують собою приклади просочувальних розчинів на основі досліджуваних сполук № 3-15 табл. 1 при оптимальній їх концентрації - 30 мас. % і дають можливість визначення впливу будови використовуваного алкоксипохідного титану з атомом бору в структурі на фізико-механічні властивості целюлозовмісних матеріалів та шкіри модифікованих такими складами; - склад № 19 є просочувальним розчином, який містить як активний компонент суміш сполук № 6 та № 12 табл.1 (масове співвідношення зазначених сполук 1:1) 30 мас. % концентрації у розчиннику. Просочувальні склади (як по ПРОТОТИПУ, так і дослідні) одержують шляхом розчинення відповідних алкоксипохідних титану з атомом бору в структурі (згідно номера композиції табл. 2) у розчиннику. Як зразки целюлозовмісних матеріалів та шкіри використовували: - зразки ДВП, "сухого" способу виробництва, виготовлені із використанням карбамідоформальдегідної смоли (марки КФ-МТ), марки ТС гр. Б за ГОСТ 4598-86, густиною 3 800 кг/м , розмірами 301502,5 мм; - зразки тришарової ДСтП, виготовлені із використанням карбамідоформальдегідної смоли 3 (марки КФ-МТ), марки П-Б (ГОСТ 10632-89), густиною 739 кг/м розмірами 3015015 мм; - зразки деревини, породи "осика", з пиломатеріалів, що відповідають вимогам ГОСТ 26953 83, густиною 469 кг/м , розміром 161508 мм; - зразки тришарової фанери, марки ФК товщиною 4 мм (по ГОСТ 3916.1-96), густиною 577 3 кг/м , виготовленої з вільхового шпону з використанням карбамідоформальдегідної смоли (марки КФ-МТ), розмірами 301504 мм - зразки паперу фільтрувального, марки "біла стрічка" за ТУ 2642-001-42624157-98, з поверхневою густиною 79 кг/м2, розмірами 90300,165 мм; - зразки паперу електроізоляційного трансформаторного високовольтного ТВ-120, який 3 відповідає вимогам ГОСТ 24874-91, густиною 0,73 г/см та розмірами 90300,125 мм і 1251250,125 мм; 2 - зразки тканини бавовняної "бязь" (ГОСТ 29298-2005), з поверхневою густиною 110 г/м , розмірами 150300,190 мм; - зразки шкіри, напівфабрикат юхти для взуття, дубленої (вироблені згідно з типовою методикою оксиметричної бахроми), розміром 102001,6 мм; Оцінку надання зразкам водовідштовхуючих властивостей, як для базових зразків, так і для зразків оброблених відповідними дослідними складами, виконували за результатами 5 UA 115909 C2 5 10 15 20 25 30 35 40 45 50 55 60 досліджень (як середньоарифметичне з п'яти паралельних випробувань) за наступними показниками: - густина: для суцільної деревини за ГОСТ 16483.1-84; для ДСтП за ГОСТ 10634-88; для ДВП за ГОСТ 19592-80; для фанери за ГОСТ 9621-72; - поверхнева густина: для паперу за ГОСТ 13199-88; для тканини за ГОСТ 3811-72; - межа міцності при статичному згині: для суцільної деревини за ГОСТ 16483.3-84; для ДСтП плит за ГОСТ 10635-88; для ДВП за ГОСТ 19592-80; для фанери за ГОСТ 9625-87; - межа міцності на розрив: для паперу за ГОСТ 13525.1-79; для тканини за ГОСТ 3813-72; для шкіри за ГОСТ 938.11-69; - водопоглинання: для суцільної деревини за ГОСТ 16483.20-72; для ДСтП за ГОСТ 1063478; для ДВП за ГОСТ 19592-80; для фанери за ГОСТ 9621-72; для паперу за ГОСТ 12604-77; для тканини за ГОСТ 3816-81 (аналогічним чином для шкіри); - розбухання по товщині: для суцільної деревини за ГОСТ 16483.35-88; для ДСтП за ГОСТ 10634-78; для ДВП за ГОСТ 19592-80 (аналогічним чином для паперу, тканини і фанери). - повітропроникність для шкіри за ГОСТ 938.18-70; - водопроникність у статичних умовах для шкіри за ГОСТ 938.21-71; - намокуваність для шкіри за ГОСТ 8972-78; - крайовий кут змочування всіх матеріалів вимірювали за допомогою методу "сидячої" краплі згідно з вказівками, викладеними в джерелі [Фалькович, Р.А. Скоростной метод измерения краевого угла смачивания / Р.А. Фалькович // Текстильная промышленность. - 1954. - № 4. - С. 36-37]; - вміст адсорбованого модифікатора у зразках визначали гравіметричним способом. В усіх випадках ефективність підвищення водовідштовхуючих властивостей, водостійкості целюлозовмісних матеріалів та шкіри оцінювали за величиною водопоглинання, водорозбухання по товщині, за витратою просочувального агента і за міцнісними характеристиками. Відсоток збереження міцності після витримки зразків у воді при температурі 20 °C протягом 24 годин розраховували як відношення міцності зразків після витримки їх у воді до міцності у кімнатно-сухому стані, відображену у відсотках. Вміст адсорбованого модифікатора у зразках визначали шляхом визначення відношення маси модифікатора у зразку (приросту маси зразка після просочення) до маси зразка перед його просоченням. Показники міцності зразків ДВП, ДСтП, фанери та деревини визначали з використанням розривної машини РМ-20 при швидкості руху затисків 30 мм/хв.; зразків паперу, тканини та шкіри - розривної машини - FP-10 при швидкості руху затисків 14 мм/хв. Фізико-механічні характеристики целюлозовмісних матеріалів: базового зразка та зразків просочуваних дослідними складами та по ПРОТОТИПУ наведено у таблиці 3. Для зручності порівняння отриманих результатів, номера дослідних складів і зразків просочуваних матеріалів в таблицях 2 і 3 однакові. У таблиці 3: - дослідні склади № 1-6 характеризують властивості різних видів матеріалів (целюлозовмісних або шкіри), просочених розчинами різної концентрації на основі сполуки № 6 табл. 1. Як бачимо з одержаних даних, оптимальна концентрація просочувального розчину на основі сполуки № 6 табл. 1 становить 30 мас. % (дослідний склад № 5 табл. 3); - дослідні склади № 5, № 7-18 характеризують властивості різних видів матеріалів, просочених 30 %мас. розчином сполук № 3-15 табл. 1, які відрізняються між собою природою алкоксильних радикалів біля атому титану та їх будовою. - дослідний склад № 19 характеризує властивості різних видів матеріалів, просочених 30 % мас. розчином суміші сполук № 6 та № 12 табл. 1 при їх рівномасовому співвідношенні. Приклад № 1 Одержання трис[ди(бутокси)(октилокси)титанокси]борану В чотиригорлий реактор, який обладнаний мішалкою, трубкою для підводу інертного газу (азоту), прямим охолоджувачем, приймальною колбою та термометром завантажують 86,0 г (0,1 моль або 0,9 г.екв.) трис[три(бутокси)титанокси]борану і 39,1 г (0,3 моля або 0,3 г-екв.) ноктилового спирту, перемішують і нагрівають. Виділення побічного продукту реакції переетерифікації (бутилового спирту) спостерігають з 115 до 125 °C в реакційній суміші; його кількість складала 20,6 г (або 92,7 % мас від теоретичного). Суміш охолоджують до температури 40-50 °C, додають до неї 30,0 г толуолу (~30 % мас від маси цільового продукту), гомогенізують протягом 10 хв., нагрівають і знову відганяють, вже азеотроп толуолу з залишками н-бутанолу, а на завершальній стадії, суміш у 6 UA 115909 C2 5 10 15 20 25 30 35 40 45 50 55 реакторі додатково вакуумують при температурі 120 °C і тиску 5-10 мм.рт.ст. до постійної маси (або до досягнення цільовим продуктом постійного значення величини коефіцієнта заломлення) на протязі 1-1,5 години. В кубі отримують 101,1 г (або 98,3 %мас від теоретичного) прозорої однорідної, світло-жовтого кольору, в'язкої рідини, яка за аналізами відповідала сполуці № 6 табл. 1. Інші сполуки, які наведені в табл. 1 отримують аналогічним чином, при відповідному співвідношенні вихідного трис[три(бутокси)титанокси]борану і аліфатичного вищого або вищого аліфатичного фторвмісного спирту, або їх суміші. Фізико-хімічні константи алкоксипохідних титану з атомом бору в структурі та одночасно з вищими алкоксирадикалами (в тому числі з атомом фтору у структурі) біля атому титану, які є прикладом ряду заявлених сполук, що використовуються як основа просочувальних складів, представлені в таблиці 1. Приклад № 2 Приготування гідрофобізуючого складу № 5 таблиця 2 В стакан з мішалкою на 300 мл завантажують рецептурну кількість сполуки № 6 (табл. 1) - 30 м.ч., і додають 70 м.ч. толуолу. Масу перемішують при нормальних умовах 3-4 хвилини до повної гомогенізації розчину. Отриманий розчин є гідрофобізуючим складом (№ 5 табл. 2), який готовий до використання (можливе нанесення на поверхню матеріалу за допомогою занурення, пульверизації, пензлем, валиком або іншим способом). Приготування інших складів проводять за аналогічною технологією. Приклад № 3 Методика просочування (або нанесення на поверхню) зразків гідрофобізуючих складів і наступне їх затверднення Зразки целюлозовмісних матеріалів занурюють в ванну з просочуючим розчином гідрофобізатора при 20 °C таким чином, щоб розчин їх повністю покривав. Тривалість витримки зразків у розчині становить: - 5 хвилин для пористих матеріалів з розвиненою поверхнею (папір, ДСтП, ДВП, тканина) - 30 хвилин для зразків суцільної деревини, фанери та ін. Зразки, після їх витримки у просочуючому розчині, виймають, дають стекти залишкам розчину та фіксують у вертикальному або горизонтальному положенні і витримують 1-3 години у такому стані для випаровування основної маси розчинника. Повне затверднення гідрофобізатора на поверхні і в порах зразків закінчується, при кімнатній температурі, через 10 діб. Для більш швидкого одержання результатів, зразки піддають термообробці при 100 °C протягом 6 годин. Після завершення термообробки зразки кондиціонують протягом 24 годин при кімнатних умовах та досліджують по показниках, що зазначені у таблиці 3. Кінцевим результатом кожного досліду, за певним показником, є середньоарифметична величина з 5 паралельних дослідів. Приклад № 4 Технологія просочування зразків тваринної шкіри У ванну, з підігрітим до 60 °C розчином просочувального складу № 5-30 % мас. концентрації (нагрів розчину проводять для зниження його густини і збільшення просочувальних властивостей) кладуть попередньо нагріті до 60 °C зразки тваринної шкіри, таким чином, щоб просочувальний розчин вкривав їх повністю і витримують у такому стані до припинення виділення бульбашок повітря (5 хвилин). Потім зразки виймають, дають стекти залишкам розчину (5-6 с). Частину зразків (5 шт. в кожному досліді) термообробляють в термошафі при 100 °C протягом 4 годин, іншу частину (5 шт. в кожному досліді) залишають при кімнатних умовах на повітрі. Жировку зразків проводять розплавом жиру наступного складу (мас.ч): синтетичний жир 60,0 риб'ячий жир 20,0 шкіряна паста 20,0. Витрати жирової композиції складали 20 % мас. від маси шкіри в розрахунку на чистий жир. Дослідні зразки, а також зразки по ПРОТОТИПУ шкіри одночасно з жировкою обробляють просочувальним розчином. Для цього, перед жировкою, в жирову композицію додають, в необхідній кількості просочуючий розчин. Подальшу обробку, для одержання цільової продукції, проводять за типовою методикою. Як контрольні, використовували зразки з тієї ж шкіри, оброблені лише розплавами жирів. 7 UA 115909 C2 5 10 15 20 25 30 35 40 45 50 55 Витрати водовідштовхуючого гідрофобізуючого агента розраховують за різницею в масі зразка шкіри після просочування і сушіння при нормальних умовах протягом 24 годин і масою зразка шкіри до просочування віднесеної до маси вихідного зразка і вираженою у відсотках. Ефективність підвищення водовідштовхуючих властивостей шкіри оцінювали за водопоглинанням, намокуваністю, водо-і повітропроникністю, міцністю зразків, а також витратою просочувального агенту. Приклад № 5 Технологія просочування зразків електроізоляційного паперу Просочування зразків електроізоляційного паперу (окрім базового зразка), виготовленого ПАТ "Вайдман МПФ" проводили шляхом занурення зразків паперу в ванну з 30 % мас. просочуючими розчинами при 20 °C і витримували 5 хвилин. Після цього, зразки виймали і 2 сушили при 25±1 °C протягом 7 діб. Витрати гідрофобізатора складали приблизно 50 г/м (у перерахунку на діючу речовину). Одержані результати випробувань наведені в табл. 5. Як бачимо з наведених в таблицях 2-5 експериментальних даних, у всіх випадках властивості просочуваних заявленим рядом сполук целюлозовмісних матеріалів, шкіри та електроізоляційного паперу мають більш високі корисні показники, які дають впевненість в більш пролонгованому терміні експлуатації дослідних зразків в умовах екстремальних факторів особливо при підвищеній вологості. Наприклад: - для зразків ДСтП на сечовино-формальдегідній смолі: 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 26,2 до 17,9 % мас. проти 39,5 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 13,3-21,6 % мас. менше (або на 33,7-54,7 % менше у відносному значенні); 2) розбухання зразків по товщині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 19,2 до 13,6 % проти 20,3 % для зразка за ПРОТОТИПом; тобто стало на 1,1-6,7 % менше (або на 33,7-5,4 % менше у відносному значенні); 3) межа міцності при статичному вигині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 7,9 до 14,2 МПа проти 7,2 МПа для зразка за ПРОТОТИПом; тобто стала на 0,7-7,0 МПа більше (або на 9,7-97 % вище у відносному значенні); - для зразків ДВП на сечовино-формальдегідній смолі, виготовлених за "сухим" способом виробництва: 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 68,4 до 50,7 % мас. проти 72,3 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 3,9-21,6 % мас. менше (або на 5,4-29,9 % менше у відносному значенні); 2) розбухання зразків по товщині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 20,2 до 16,7 % проти 20,6 % для зразка за ПРОТОТИПОМ; тобто стало на 0,4-3,9 % менше (або на 1,7-18,7 % менше у відносному значенні); 3) межа міцності при статичному вигині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 19,3 до 24,6 МПа проти 18,6 МПа для зразка за ПРОТОТИПОМ; тобто стала на 0,7-6,0 МПа більше (або на 3,8-32,3 % вище у відносному значенні); - для зразків фанери марки ФК (вільхова) на сечовино-формальдегідній смолі: 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 51,2 до 42,1 % мас. проти 51,8 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 0,6-9,7 %мас. менше (або на 1,2-18,7 % менше у відносному значенні); 2) розбухання зразків по товщині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 4,9 до 6,1 % проти 6,3 % для зразка за ПРОТОТИПОМ; тобто стало на 0,2-1,4 % менше (або на 3,2-22,2 % менше у відносному значенні); 3) межа міцності при статичному вигині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 72,6 до 85,2 МПа проти 72,1 МПа для зразка за ПРОТОТИПОМ; тобто стала на 0,5-13,1 МПа більше (або на 0,7-18,2 % вище у відносному значенні); - для зразків деревини (осика): 8 UA 115909 C2 5 10 15 20 25 30 35 40 45 50 55 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 50,6 до 41,3 % мас. проти 52,1 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 1,5-10,8 % мас. менше (або на 2,9-20,7 % менше у відносному значенні); 2) розбухання зразків по товщині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 3,9 до 2,3 % проти 4,6 % для зразка за ПРОТОТИПОМ; тобто стало на 0,7-2,3 % менше (або на 15,2-50,0 % менше у відносному значенні); 3) межа міцності при статичному вигині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 74,1 до 99,6 МПа проти 70,1 МПа для зразка за ПРОТОТИПОМ; тобто стала на 4,0-29,5 МПа більше (або на 5,7-42,1 % вище у відносному значенні); - для зразків тканини (бязь): 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 18,3 до 14,3 % мас. проти 21,3 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 3,0-7,0 % мас. менше (або на 14,1-32,9 % менше у відносному значенні); 2) розбухання зразків по товщині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 18,3 до 14,3 % проти 21,3 % для зразка за ПРОТОТИПОМ; тобто стало на 3,0-7,0 % менше (або на 32,9-14,1 % менше у відносному значенні); 3) межа міцності при розтягуванні після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 29,9 до 35,9 МПа проти 28,6 МПа для зразка за ПРОТОТИПОМ; тобто стала на 1,3-7,3 МПа більше (або на 4,6-25,5 % вище у відносному значенні); - для зразків паперу фільтрувального: 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 83,7 до 77,1 % мас. проти 92,1 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 4,8-15,0 % мас. менше (або на 5,2-16,3 % менше у відносному значенні); 2) розбухання зразків по товщині після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 12,0 до 10,6 % проти 12,9 % для зразка за ПРОТОТИПОМ; тобто стало на 0,9-2,3 % менше (або на 7,0-17,8 % менше у відносному значенні); 3) межа міцності при розтягуванні після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 26,0 до 28,4 МПа проти 12,6 МПа для зразка за ПРОТОТИПОМ; тобто стала на 13,1-15,5 МПа більше (або на 100,8-120,2 % вище у відносному значенні); - для зразків шкіри (напівфабрикат юхти): 1) водопоглинання зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 15,9 до 13,4 % мас. проти 18,4 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 2,5-5,0 % мас. менше (або на 13,6-27,2 % менше у відносному значенні); 2) межа міцності при розтягуванні після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зросла з 3,4 до 3,8 МПа проти 3,0 МПа для зразка за ПРОТОТИПОМ; тобто стала на 0,4-0,8 МПа більше (або на 11,7-26,7 % вище у відносному значенні); 3) намокуваність зразків після просочування, затверднення та витримки у воді при 20 °C протягом 24 годин зменшилось з 17,6 до 20,4 % мас. проти 22,4 % мас. для зразка за ПРОТОТИПОМ; тобто стало на 2,0-5,8 % мас. менше (або на 8,9-25,9 % менше у відносному значенні); 4) водопроникність в статичних умовах при 20 °C після просочування та затверднення 3 2 3 2 зменшилось з 0,013 до 0,008 см /(см ∙год.) проти 0,025 см /(см ∙год.) для зразка за 3 2 ПРОТОТИПОМ; тобто стало на 0,012-0,017 см /(см ∙год.) менше (або на 48,0-68,0 % менше у відносному значенні); - для зразків паперу електроізоляційного марки ТВ-120: 1) електрична міцність зразків після просочування та затверднення збільшилась з 8,7 до 10,4 кВ/мм проти 8,4 кВ/мм для зразка за ПРОТОТИПОМ; тобто стала на 0,3-2,0 кВ/мм більше (або на 3,6-23,8 % більше у відносному значенні); 2) повітропроникність зразків після просочування та затверднення зменшилась з 5,0 до 6,0 3 cм3/xв. проти 30,0 cм /xв. для базового зразка; тобто стала в 5-6 разів менше; 9 UA 115909 C2 5 10 15 3) поверхнева вбирність (Кобб60) зразків після просочування та затверднення зменшилось з 2 2 10,0 до 24,0 г/м проти 100,0 г/м для базового зразка; тобто стала в 4-10 разів меншою; 4) капілярна вбирність зразків після просочування та затверднення зменшилось з 5,0 до 0 мм проти 15 мм для базового зразка; тобто стала в 3-15 разів меншою; 5) тангенс кута діелектричних втрат зразків після просочування та затверднення зменшився з 0,018 до 0,017 проти 0,025 для базового зразка; тобто став на 0,007-0,008 менше (або на 2832 % менше у відносному значенні). Заявлене технічне рішення може бути легко і з високою ефективністю реалізовано в умовах будь-якого цеху в Україні, оскільки наша держава володіє великими покладами титановмісних ільменітових руд. Однак, на даний час, через повну зупинку Запорізького ДП "Кремнійполімер", виробництво вихідного ТіСl4 і Ті(ОС4Н9)4 на його основі, поки що не здійснюється. В той же час, такий вихідний мономер (Ті[ОС4Н9]4) одержують у промисловому масштабі в Росії, Франції, США, Японії, Англії і інших розвинутих країнах. Виготовлення невеликих дослідних партій, заявленого ряду сполук і просочувальних розчинів на їх основі, здійснює ТОВ "НВП "Укрполіхімсинтез" (м. Дніпропетровськ). Споживачами розроблених просочувальних складів можуть бути: легка, електротехнічна, будівельна, ракетно-космічна і інші промисловості. Тобто, в тих галузях, де питання якості і міцності в умовах підвищеної вологості стоять на першому місці. Таблиця 1 Фізико-хімічні константи використаних алкоксититанатів з атомом бору у структурі № Структурна формула п/п 1 2 В[ОТi(ОС2Н5)3]3 В[ОТi(ОС4Н9)3]3 B 3 O O O Ti(OC4 H9 )2 nD20 15 O г-екв. за -OR*, % OR мас. групами** обчисл. обчисл. обчисл. 608,00 66,70 67,56 860,48 76,47 95,61 Мол. маса 1,5315 1172 1,5112 1100 знайд. 23,9 17,0 1,5380 1251 18,5 18,41 532 520,14 70,28 104,03 1090 1172 1110 1030 1018 1045 960 1472 40,0 14,7 15,9 14,1 12,2 10,6 12,6 10,6 9,0 6,5 14,56 15,67 13,96 12,00 10,52 12,44 10,52 8,79 6,43 992 898 1005 1170 1353 1128 1333 1595 2180 986,72 916,59 1028,81 1197,13 1365,45 1155,05 1365,45 1634,38 2234,48 27,40 63,81 42,64 18,32 0,00 37,98 32,13 26,84 19,63 164,45 114,57 171,47 399,04 0,00 192,51 227,58 272,40 372,41 1104 5,7 5,68 2493 2529,04 8,67 843,01 1439 9,4 9,24 1018 1036,08 21,17 345,36 1,5184 1066 12,6 12,39 764 772,63 28,39 257,54 В[ОТі(ОС2Н5)2(ОС11Н23)]3 1,5160 B[OTі(ОС4Н9)3]2[OTі(ОС4H9)2(OC8H17)] 1,5380 В[ОТi(ОС4Н9)2(ОС8Н17)]3 1,5245 В[ОТi(ОС4Н9)(ОС8Н17)2]3 1,5115 В[ОТi(ОС8Н17)3]3 1,5040 В[ОТi(ОС4Н9)2(ОС11Н23)]3 1,5120 В[ОТі(ОС4Н9)2(ОС16Н33)]3 1,5040 B{OTi[OC4H9]2[OCH2(CF2CF2)3H]3 1,4605 B{OTi[OC4H9]2[OCH2(CF2CF2)5H]}3 B{OTi[OC4H9][OC11H23][OCH2(CF2CF2) 13 1,4754 5H]}3 O Ti[OC4H9][OCH2(CF2CF2)3H] B O 14 1,4655 O Ti[OC4H9][OCH2(CF2CF2)3H] O Тпл, °C Ті, % мас. обчисл. знайд. 23,63 613 16,69 840 Ti(OC4 H9 )3 4 5 6 7 8 9 10 11 12 B d420, кг/м3 Ti(OC4H9)(OC13H27) O Ti(OC4H9)2(OC13H27) Примітки * вказана кількість етокси (-ОС2Н5) або бутокси (-ОС4Н9) груп. **вказаний г-екв. обчислений спираючись на кількість етокси(-ОС2Н5) або бутокси (-ОС4Н9) груп. 20 10 UA 115909 C2 Таблиця 2 Просочуючі склади (дослідні і по ПРОТОТИПУ), мас. % № п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Компоненти Про Дослідні склади тот №1 №2 №3 №4 №5 №6 №7 №8 №9 ип 3 4 5 6 7 8 9 10 11 12 70,0 95,0 90,0 85,0 80,0 70,0 50,0 70,0 70,0 70,0 № 10 13 70,0 № 11 14 70,0 № 12 15 70,0 № 13 16 70,0 № 14 17 70,0 № 15 18 70,0 № 16 19 70,0 № 17 20 70,0 № 18 21 70,0 2 бутанол сполука № 2 30,0 (ПРОТОТИП)* сполука № 3 - 30,0 сполука № 4 - 30,0 сполука № 5 - 30,0 сполука № 6 5,0 10,0 15,0 20,0 30,0 50,0 сполука № 7 - 30,0 сполука № 8 - 30,0 сполука № 9 - 30,0 сполука № 10 - 30,0 сполука № 11 - 30,0 сполука № 12 - 30,0 сполука № 13 - 30,0 сполука № 14 - 30,0 сполука № 15 - 30,0 * Примітка. Номера сполук відповідають номерам у табл. 1 Таблиця 3 Фізико-механічні властивості зразків целюлозовмісних матеріалів та шкіри, просочених дослідними складами та по ПРОТОТИПУ Дослідні склади* Базо- Прото№ № № № № № № № № № № № № № № вий тип*** 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 Деревостружкова плита на карбамідоформальдегідній смолі Вміст адсорбованої 5,4 1,8 3,2 5,0 5,6 6,7 8,9 6,3 8,1 5,5 7,1 7,8 8,1 8,2 7,6 8,1 речовини, % мас. Водопоглинання зразків після витримки у воді при 35, 30, 26, 26, 24, 21, 25, 23, 22, 21, 21, 21, 18, 83,6 39,5 45,6 40,1 20 °C протягом 24 годин, 6 1 2 0 3 5 1 8 3 9 6 1 6 % мас Розбухання зразків по товщині після витримки у 20, 18, 16, 16, 19, 14, 19, 15, 15, 14, 15, 14, 13, 28,8 20,3 25,1 23,4 воді при 20 °C протягом 9 1 5 6 1 9 2 8 1 9 0 1 7 24 годин, % без витримки 21, 19, 19, 19, 19, 17, 15, 18, 17, 17, 17, 20, 20, 6,0 13,9 20,5 20,7 у воді 0 1 1 8 5 7 6 4 6 9 6 3 6 Межа після міцності витримки у при воді при 10, 11, 12, 12, 11, 11, 11, 10, 11, 11, 13, 14, статичному 3,3 7,2 8,3 9,5 8,9 20 °C 6 4 4 5 8 0 9 9 3 1 4 1 вигині, МПа протягом 24 годин % збереження міцності 50, 59, 65, 63, 60, 62, 57, 64, 62, 63, 63, 66, 68, після витримки у воді при 55,0 51,8 40,4 45,6 4 8 0 0 4 3 1 8 1 2 0 0 6 20 °C протягом 24 год. Крайовий кут змочування, 10 10 99 115 101 101 115 113 118 117 116 116 117 119 118 118 120 градуси 5 9 № Показник 1 2 3 4 5 6 7 8 9 № № № № 16 17 18 19 20 21 22 23 8,2 7,9 7,8 7,4 17, 18, 19, 22, 9 5 3 4 13, 13, 14, 15, 6 9 2 1 20, 20, 19, 19, 9 3 5 2 14, 12, 12, 12, 2 9 1 2 68, 63, 61, 63, 0 4 9 4 120 11 11 115 7 6 Примітки. * всі зразки просочували (окрім базових), термообробляли при 100 °C протягом 6 годин, кондиціонували при кімнатних умовах протягом 24 годин і випробовували ** зразки шкіри просочували (окрім базових), витримували протягом 10 діб у кімнатних умовах і випробовували *** як склад по ПРОТОТИПУ для просочення шкіри був вибраний той самий склад, що і для целюлозовмісних матеріалів Продовження № 1 таблиці 3 5 11 UA 115909 C2 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 1 деревноволокниста плита виготовлена за сухим способом виробництва 0 1 Вміст адсорбованої 5, 5, 5, 6, 8, 8, 8. 8, 6, 8, - 5,8 6,7 6,3 6,0 8,3 9,9 8,3 8,6 8,5 7,3 1 речовини, % мас. 2 7 9 10 0 4 1 2 3 2 Водопоглинання зразків після 1 86 72, 79 72 68 67 67 69, 50 68, 61 60 52, 53, 58, 56, 57, 64 52 61, витримки у воді при 20 °C 6,0 2 ,7 3 ,1 ,3 ,5 ,6 ,0 3 ,7 4 ,3 ,6 7 4 3 1 2 ,3 ,9 0 протягом 24 годин, % мас Розбухання зразків по 1 товщині після витримки у воді 24 21, 24 23 22 21 20, 20 20, 16 19, 19 18 17, 16, 16, 17, 17, 18 18 18, 3 при 20 °C протягом 24 годин, ,8 6 ,1 ,6 ,2 ,0 2 ,0 1 ,8 6 ,1 ,9 9 7 9 4 2 ,7 ,3 7 % 1 без витримки у 20 37, 36 40 41 43 43, 44 41, 37 36, 35 32 38, 35, 38, 37, 36, 33 33 39, 4 Межа воді ,0 1 ,8 ,0 ,6 ,2 6 ,1 6 ,5 9 ,3 ,6 6 6 2 8 9 ,6 ,4 7 міцності при після витримки 1 статичному у воді при 20 °C 6, 18, 15 19 21 23 24, 23 22, 22 19, 20 19 22, 21, 23, 24, 24, 20 21 24, 5 вигині, МПа протягом 24 0 6 ,1 ,3 ,9 ,0 0 ,1 1 ,5 3 ,8 ,9 4 3 4 6 0 ,2 ,2 3 годин % збереження міцності після 1 30 50, 41 48 52 53 55, 52 53, 60 52, 58 61 58, 59, 61, 65, 65, 60 63 61, витримки у воді при 20 °C 6 ,0 1 ,0 ,3 ,6 ,2 1 ,4 1 ,0 3 ,9 ,0 1 8 2 0 1 ,2 ,5 2 протягом 24 год. 1 Крайовий кут змочування, 10 10 10 10 10 10 10 10 10 10 10 10 11 10 11 10 10 10 10 93 98 7 градуси 4 2 3 5 6 5 4 5 4 5 5 6 0 9 0 9 8 7 8 1 фанера марки ФК (вільха) 8 1 Вміст адсорбованої 4, 5, 6, 6, 8, 6, 7, 8, 6, 7, - 5,9 6,8 6,3 6,4 7,9 8,7 8,1 8,0 8,2 7,3 9 речовини, % мас. 3 6 1 5 1 9 8 1 5 0 Водопоглинання зразків після 2 62 51, 58 56 51 49 48, 47 51, 47 50, 49 48 47, 45, 44, 42, 44, 50 47 45, витримки у воді при 20 °C 0 ,1 8 ,3 ,0 ,0 ,9 2 ,1 2 ,6 7 ,8 ,6 8 6 9 1 2 ,4 ,8 1 протягом 24 годин. % мас Розбухання зразків по 2 товщині після витримки у воді 8, 7, 6, 6, 6, 6, 5, 6, 6, 5, 6, 6,3 6,0 6,1 6,1 5,8 5,4 5,2 4,9 5,1 5,4 1 при 20 °C протягом 24 годин, 8 2 7 4 2 1 8 1 1 9 0 % 18 15 15 15 15 15 15 13 13 14 13 2 без витримки у 16 15 14 14 13 12 12 12 12 13 3, 6, 3, 7, 2, 8, 7, 3, 0, 1, 3, 2 Межа воді 3,9 3,5 6,0 4,6 8,0 5,8 7,0 7,2 5,2 8,8 6 1 3 2 5 1 8 6 5 9- 6 міцності при після витримки статичному 2 у воді при 20 °C 68 72, 72 74 78 79 84, 83 77, 85 73, 74 73 79, 75, 76, 77, 76, 73 74 80, вигині, МПа 3 протягом 24 ,1 1 ,1 ,2 ,6 ,3 4 ,8 4 ,2 6 ,8 ,1 1 6 2 6 4 ,8 ,3 5 годин % збереження міцності після 2 37 44, 46 48 50 52 55, 53 53, 54 50, 56 56 57, 60, 60, 61, 61, 52 55 58, витримки у воді при 20 °C 4 ,1 0 ,2 ,4 ,0 ,0 0 ,0 0 ,0 9 ,0 ,0 3 1 0 0 0 ,0 ,6 0 протягом 24 год. 2 Крайовий кут змочування, 10 10 10 10 10 10 10 10 10 10 10 11 11 11 11 10 10 11 84 90 95 5 градуси 6 3 6 8 7 6 8 6 6 8 9 0 1 3 2 8 8 0 Продовження № 2 таблиці 3 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 26 деревина(осика) Вміст адсорбованої 2, 3, 3, 5, 6, 6, 6, 5, 6, 27 - 5,0 8,3 6,1 4,8 6,4 6,3 6,3 6,5 6,7 6,6 6,4 речовини, % мас. 8 6 8 3 1 2 2 8 3 Водопоглинання зразків після 73 52, 51 50 49 47 46 47, 47, 46 50, 45 44, 44, 43, 43, 42, 41, 50 50 43, 28 витримки у воді при 20 °C ,0 1 ,8 ,3 ,4 ,6 ,9 1 3 ,5 6 ,8 9 6 8 0 6 3 ,4 ,3 8 протягом 24 годин. % мас 12 UA 115909 C2 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 Розбухання зразків по товщині після витримки у воді 6, 5, 4, 3, 3, 3, 3, 3, 3, 29 4,6 3,5 3,2 3 3,8 2,8 3,0 2,6 2,5 2,3 2,3 2,7 при 20 °C протягом 24 годин, 8 3 1 6 3 1 0 8 9 % 10 11 11 11 12 12 12 10 10 без витримки у 83 10 11 11 10 13 12 12 12 12 12 12 30 4, 0, 3, 9, 4, 4, 6, 9, 9, воді ,5 5,1 9,5 9,7 1,8 1,1 6,7 6,4 9,1 9,2 5,3 6,4 Межа 6 6 3 8 0 8 9 7 8 міцності при після витримки статичному у воді при 20 °C 50 70, 73 79 82 89 94 86, 89, 95 74, 96 98, 95, 97, 98, 99, 94, 74 73 97, 31 вигині. МПа протягом 24 ,6 1 ,2 ,4 ,6 ,6 ,5 3 8 ,1 1 ,3 2 8 1 1 6 0 ,6 ,9 1 годин % збереження міцності після 60 66, 70 71 72 74 76 72, 75, 76 72, 75 74, 75, 76, 76, 77, 75, 68 67 76, 32 витримки у воді при 20 °C ,6 7 ,0 ,8 ,9 ,8 ,2 2 0 ,2 8 ,9 9 6 8 0 1 0 ,0 ,3 8 протягом 24 год. Крайовий кут змочування, 10 10 10 10 10 10 10 10 10 10 11 10 10 10 10 33 68 90 96 98 2 95 градуси 0 1 3 1 3 4 5 6 7 9 1 8 6 3 7 34 Тканина (бязь) Вміст адсорбованої 30, 20 23 25 26 27 28, 26, 28 29, 27 28, 26, 28, 29, 26, 28, 27 28 29, 35 речовини, % мас. 2 ,6 ,1 ,2 ,1 ,3 5 3 ,2 1 ,3 9 7 1 2 2 1 ,1 ,5 3 Водопоглинання зразків після 16 10 11 11 10 98 96 90 86 87, 86, 87 11 85 84, 85, 85, 84, 83, 85, 84, 36 витримки у воді при 20 °C 6, 6, 3, 2, 9,3 ,3 ,2 ,4 ,2 8 8 ,4 1,4 ,4 6 9 1 8 6 1 4 протягом 24 годин, % мас 0 3 2 6 Розбухання зразків по товщині після витримки у воді 31 21, 19 18 17 16 16 16, 16, 16 18, 15 15, 15, 15, 14, 14, 14, 18 18 15, 37 при 20 °C протягом 24 годин, ,7 3 ,2 ,3 ,2 ,8 ,1 4 6 ,3 3 ,6 0 7 2 8 3 9 ,1 ,3 1 % без витримки у 55 56, 56 56 54 55 56 55, 56, 58 56, 56 55, 53, 52, 55, 55, 55, 61 56 56, 38 воді ,2 9 ,2 ,2 ,1 ,4 ,6 4 2 ,1 6 ,8 8 5 2 2 5 2 ,2 ,7 1 Межа міцності при після витримки розтягуванні, у воді при 20 °C 24 28, 30 31 31 33 35 34, 34, 34 29, 34 33, 34, 34, 35, 36, 35, 32 31 36, 39 МПа протягом 24 ,4 6 ,1 ,3 ,8 ,4 ,7 3 5 ,9 9 ,2 1 8 1 9 1 8 ,7 ,2 0 годин % збереження міцності після 44 50, 53 55 58 60 63 61, 61, 60 52, 60 59, 65, 65, 65, 65, 64, 53 55 64, 40 витримки у воді при 20 °C ,2 3 ,6 ,7 ,8 ,3 ,1 9 4 ,1 8 ,2 3 1 3 0 1 8 , 4 ,0 2 протягом 24 год. Крайовий кут змочування, 10 10 10 10 10 11 10 10 10 10 11 11 11 11 11 11 11 10 10 10 41 91 градуси 4 5 7 8 9 1 7 8 7 4 2 4 4 5 6 7 5 5 6 8 Продовження № 3 таблиці 3 1 2 3 4 5 6 7 8 9 10 11 12 13 14 4 папір фільтрувальний 2 4 Вміст адсорбованої 18, 13 15 18 18 19 18, 18, 19 18, 19 3 речовини. % мас. 6 ,1 ,4 ,0 ,5 ,1 9 9 ,0 9 ,2 Водопоглинання зразків після 23 16 12 4 92, 82 81 80 80, 82, 79 87, 79 витримки у воді при 20 °C 9, 0, 4, 4 1 ,1 ,0 ,2 9 3 ,7 3 ,6 протягом 24 годин, % мас 0 1 5 Розбухання зразків по 4 товщині після витримки у воді 15 12, 12 12 11 11 11 11, 11, 11 12, 11 5 при 20 °C протягом 24 годин, ,9 9 ,6 ,1 ,8 ,6 ,4 8 8 ,2 0 ,2 % 4 без витримки у 41 46, 44 46 44 45 46 46, 45, 43 44, 45 6 Межа воді ,7 7 ,9 ,0 ,9 ,6 ,0 2 2 ,4 8 ,4 міцності при після витримки 4 розтягуванні, у воді при 20 °C 20 24, 24 25 26 26 27 27, 26, 26 26, 27 7 МПа протягом 24 ,0 8 ,3 ,9 ,2 ,9 ,6 3 2 ,5 0 ,3 годин 13 15 16 17 18 19 20 21 22 23 19 18, 18, 18, 18, 18, 18 18 18, ,4 7 6 5 6 4 ,8 ,7 8 78 79, 78, 77, 77, 77, 80 81 79, ,3 8 9 6 1 9 ,9 ,6 3 10 11, 11, 10, 10, 10, 11 11 11, ,9 2 0 8 6 9 ,9 ,8 0 44 45, 45, 46, 47, 46, 45 43 46, ,2 8 7 7 2 3 ,6 ,9 7 27 28, 27, 28, 28, 27, 26 26 28, ,0 4 5 0 3 8 ,9 ,6 0 UA 115909 C2 1 4 8 2 % збереження міцності після витримки у воді при 20 °C протягом 24 год. Крайовий кут змочування, градуси 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 48 53, 54 56 58 59 60 59, 58, 61 58, 60 61 62, 60, 60, 59, 60, 59 60 60, ,0 1 ,1 ,3 ,3 ,0 ,0 1 0 ,0 0 ,1 ,1 0 2 0 9 1 ,0 ,6 0 4 10 10 10 10 10 10 10 10 35 98 86 98 9 3 5 8 7 5 9 4 9 5 шкіра (напівфабрикат юхти), просочена 5 % мас. розчинами** 0 Витрати просочувальної 5 3, 3, 4, 4, 4, 4, 4, речовини (в перерахунку на - 3,8 4,4 4,2 4,2 1 8 9 0 1 3 4 4 2 100 % продукт), г/м . Водопоглинання зразків після 5 27 18, 19 17 16 16 15 15, 15, 15 15, 15 витримки у воді при 20 °C 2 ,4 4 ,3 ,9 ,8 ,0 ,3 4 6 ,4 9 ,4 протягом 24 годин, % мас 4 без витримки у 2, 4, 4, 5, 5, 5, 5, 5, 4,2 4,8 5,0 4,5 6 Межа воді 2 3 5 1 0 1 1 0 міцності при після витримки 4 розтягуванні, у воді при 20 °C 1, 3, 3, 3, 3, 3, 3, 3, 3,0 3,6 3,7 3,4 7 МПа протягом 24 6 1 3 8 7 8 8 7 годин % збереження міцності після 4 70 72, 72 73 74 74 75 74, 74, 73 74, 74 витримки у воді при 20 °C 8 ,1 1 ,1 ,0 ,2 ,6 ,0 5 6 ,5 0 ,7 протягом 24 год. Намокуваність після 4 54 22, 21 20 20 20 19 20, 20, 19 19, 19 витримки у воді при 20 °C 9 ,0 4 ,2 ,8 ,5 ,1 ,8 1 3 ,3 9 ,9 протягом 24 годин, % мас Водопроникність в статичних 0, 0, 0, 0, 0, 0, 0, 0, 5 0,0 0,0 0,0 0,0 умовах при 20 °C, 93 00 01 01 01 01 01 01 0 25 12 13 12 3 2 см /(см *год.) 0 2 7 5 3 0 0 1 11 11 11 11 11 11 10 11 11 1 19 0 1 2 0 9 0 0 4, 4, 4, 4,1 4,5 5,3 4,9 4,1 4,9 7 2 8 14 14, 14, 14, 13, 13, 13 14 13, .8 9 7 8 9 4 ,4 ,5 8 4, 4, 4, 4,6 4,7 4,5 4,6 4,8 4,8 7 7 9 3, 3, 3, 3,4 3,5 3,4 3,5 3,6 3,6 5 5 6 74 74, 74, 75, 75, 74, 74 73 75, ,2 0 5 1 0 0 ,5 ,0 2 20 20, 20, 20, 18, 17, 18 18 19, ,2 4 1 2 4 6 ,6 ,5 1 0, 0, 0, 0,0 0,0 0,0 0,0 0,0 0,0 01 00 01 12 13 10 09 08 10 2 9 0 Таблиця 4 Показники якості паперу електротехнічного призначення марки ТВ-120 (базові непросочені зразки та зразки просочені складами по ПРОТОТИПУ і дослідними) № п/п 1 2 4 5 6 7 8 9 10 11 12 13 14 15 16 Показники Маса паперу, г Товщина, мкм 3 Густина,г/см машинний напрямок поперечний напрямок машинний напрямок Відносне видовження, поперечний % напрямок машинний напрямок Руйнівне зусилля у поперечний вологому стані, Н напрямок Електрична міцність, кВ/мм 3 Повітропроникність, см /хв. 2 Поверхнева вбираність (Кобб60). г/м Капілярна вбираність (машинний напрямок), мм Тангенс кута діелектричних втрат Питома електропровідність водної витяжки, мкСм/см рН водної витяжки Руйнівне зусилля, Н 14 Результати випробувань Базовий ПРОТОТИП* склад № склад № 14 варіант табл. 2 10 табл. 2 табл. 2 91,8 105,6 102,0 111,0 125,0 127,0 124,0 125,0 0,73 0,83 0,82 0,89 190,0 177,0 127,0 113,0 90,0 90,8 77,8 82,0 2,8 2,7 2.2 1,9 7,2 8,8 4,9 6,0 13,0 28,2 13,5 18,9 10,4 9,3 8,4 30 100 8,7 6 10 9,3 5 15 10,4 6 24 15 0 0 5 0,025 0,017 0,018 0,018 13,0 49,3 46,0 6,3 6,9 5,4 5,8 5,8 UA 115909 C2 Примітка. * використання сполук, які входять до складу ПРОТОТИПУ для просочення електроізоляційного паперу з технічної літератури невідомо (як і сполук заявленого ряду) 5 ФОРМУЛА ВИНАХОДУ 10 Застосування алкоксипохідних титану з атомом бору в структурі та одночасно з вищими, в тому числі з атомом фтору у структурі, алкоксирадикалами біля атома титану, індивідуально або в суміші, загальної формули: B[X], дe: O X= O Ti(OR)d(OR')e(OR'')f O (I) Ti(OR)a(OR')b(OR'')c Ti(OR)g(OR')h(OR'')i , a b c 3 d e f 3 ; ghi 3 b c e f h i 0 O Ti(OR)j(OR')k(OR'')m (II) X= O O Ti(OR)n(OR')p(OR'')q , 15 jk m 2 ; npq 3 k m p q 0 20 -OR - залишок нижчого аліфатичного спирту ряду С1-С4; -OR' - залишок вищого аліфатичного спирту ряду С6-С24; -OR'' - залишок фторвмісного аліфатичного спирту формули: HOCH2(CF2CF2)mH, m=1-6; як основи композиції для просочування целюлозовмісних матеріалів, шкіри та виробів на їх основі. Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07F 5/04, C07F 7/28, C14C 9/00, C14C 1/04, B27K 3/34, D06M 13/50

Мітки: композиції, числі, вищими, алкоксирадикалами, тому, просочування, фтору, алкоксипохідних, основі, застосування, одночасної, структури, титану, целюлозовм, атома, атомом, біля, бору

Код посилання

<a href="https://ua.patents.su/17-115909-zastosuvannya-alkoksipokhidnikh-titanu-z-atomom-boru-v-strukturi-ta-odnochasno-z-vishhimi-v-tomu-chisli-z-atomom-ftoru-u-strukturi-alkoksiradikalami-bilya-atoma-titanu-yak-osnovi-k.html" target="_blank" rel="follow" title="База патентів України">Застосування алкоксипохідних титану з атомом бору в структурі та одночасно з вищими (в тому числі з атомом фтору у структурі) алкоксирадикалами біля атома титану як основи композиції для просочування целюлозовм</a>

Попередній патент: Інгібітори гетеробіциклоарил-rorc2 та способи їх застосування

Наступний патент: Бортовий дріт для шини, шина і спосіб її виготовлення

Випадковий патент: Двотактний підсилювач потужності