Спосіб обробки цеолітних каталізаторів

Формула / Реферат

1. Спосіб обробки цеолітного каталізатора, призначеного для карбонілювання диметилового ефіру з одержанням метилацетату, у якому каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури, і в якому цеоліт містить щонайменше один канал, утворений 8-членним кільцем.

2. Спосіб карбонілювання, що включає введення у взаємодію диметилового ефіру з монооксидом вуглецю в присутності цеолітного каталізатора з одержанням продукту реакції - метилацетату, у якому каталізатор оброблений шляхом введення у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури, і в якому цеоліт містить щонайменше один канал, утворений 8-членним кільцем.

3. Спосіб одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності обробленого цеолітного каталізатора, де спосіб включає стадії:

(і) введення у взаємодію цеолітного каталізатора з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури, і де цеоліт містить щонайменше один канал, утворений 8-членним кільцем; і

(іі) припинення взаємодії каталізатора з водяною парою; і

(ііі) введення у взаємодію обробленого каталізатора з диметиловим ефіром і монооксидом вуглецю з одержанням продукту реакції - метилацетату.

4. Спосіб за будь-яким з пп. 1-3, у якому цеоліт має тип каркасної структури, вибраний із групи, що включає MOR, FER, OFF й GME.

5. Спосіб за п. 4, у якому цеоліт має каркасну структуру типу MOR і є морденітом.

6. Спосіб за п. 5, у якому морденіт перебуває у водневій формі.

7. Спосіб за будь-яким з пп. 1-3, у якому цеоліт на додаток до кремнію й алюмінію містить тривалентний елемент - модифікатор каркасної структури, вибраний із числа одного або більшої кількості наступних: бор, галій і залізо.

8. Спосіб за будь-яким з пп. 1-3, у якому каталізатор перебуває у формі композиту, що містить цеоліт і неорганічну оксидну зв'язувальну сполуку, вибрану із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію.

9. Спосіб за будь-яким пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом при температурі, рівній від 200 до 350 °С.

10. Спосіб за п. 9, у якому температура дорівнює від 250 до 310 °С.

11. Спосіб за п. 10, у якому температура дорівнює від 285 до 300 °С.

12. Спосіб за будь-яким з пп. 1-3, у якому обробляючий газ містить від 1 до 10 мол. % водяної пари.

13. Спосіб за п. 12, у якому обробляючий газ містить від 2 до 10 мол. % водяної пари.

14. Спосіб за будь-яким з пп. 1-3, у якому обробляючий газ додатково містить щонайменше один компонент, вибраний із числа одного або більшої кількості наступних: монооксид вуглецю, водень, диметиловий ефір.

15. Спосіб за будь-яким з пп. 1-3, у якому обробляючий газ додатково містить синтез-газ.

16. Спосіб за п. 15, у якому синтез-газ має молярне відношення монооксид вуглецю:водень, яке становить від 15:1 до 1:3.

17. Спосіб за п. 16, у якому молярне відношення становить від 4:1 до 1:1.

18. Спосіб за будь-яким з пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом протягом від 10 хв. до 24 год.

19. Спосіб за будь-яким з пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом при тиску, що знаходиться в діапазоні від 10 до 100 бар надлишкового тиску.

20. Спосіб за будь-яким пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом при годинній об'ємній швидкості газу, що знаходиться в діапазоні від 3000 до 10000 год-1.

21. Спосіб за п. 3, у якому диметиловий ефір додають до обробляючого газу після початку взаємодії каталізатора з обробляючим газом, але до припинення взаємодії каталізатора з водяною парою.

22. Спосіб за п. 21, у якому диметиловий ефір додають до обробляючого газу за не більш ніж від 1 хв. до 1 год. до припинення взаємодії каталізатора з водяною парою.

23. Спосіб за п. 21 або п. 22, у якому диметиловий ефір додають до обробляючого газу при концентрації, що знаходиться в діапазоні від 0,1 до 20 мол. % у перерахуванні на повну кількість компонентів обробляючого газу.

24. Спосіб за п. 23, у якому концентрація диметилового ефіру знаходиться в діапазоні від 1,5 до 5 мол. % у перерахуванні на повну кількість компонентів обробляючого газу.

25. Спосіб за п. 3, у якому на стадії (ііі) як джерело монооксиду вуглецю використовують синтез-газ.

26. Спосіб за п. 3, у якому стадію (ііі) проводять при температурі, рівній від 250 до 350 °С, і при повному тиску, рівному від 10 до 100 бар надлишкового тиску.

27. Спосіб за п. 3, у якому метилацетат витягають із продукту реакції й деяку кількість витягнутого метилацетату або весь витягнутий метилацетат перетворюють в оцтову кислоту.

Текст

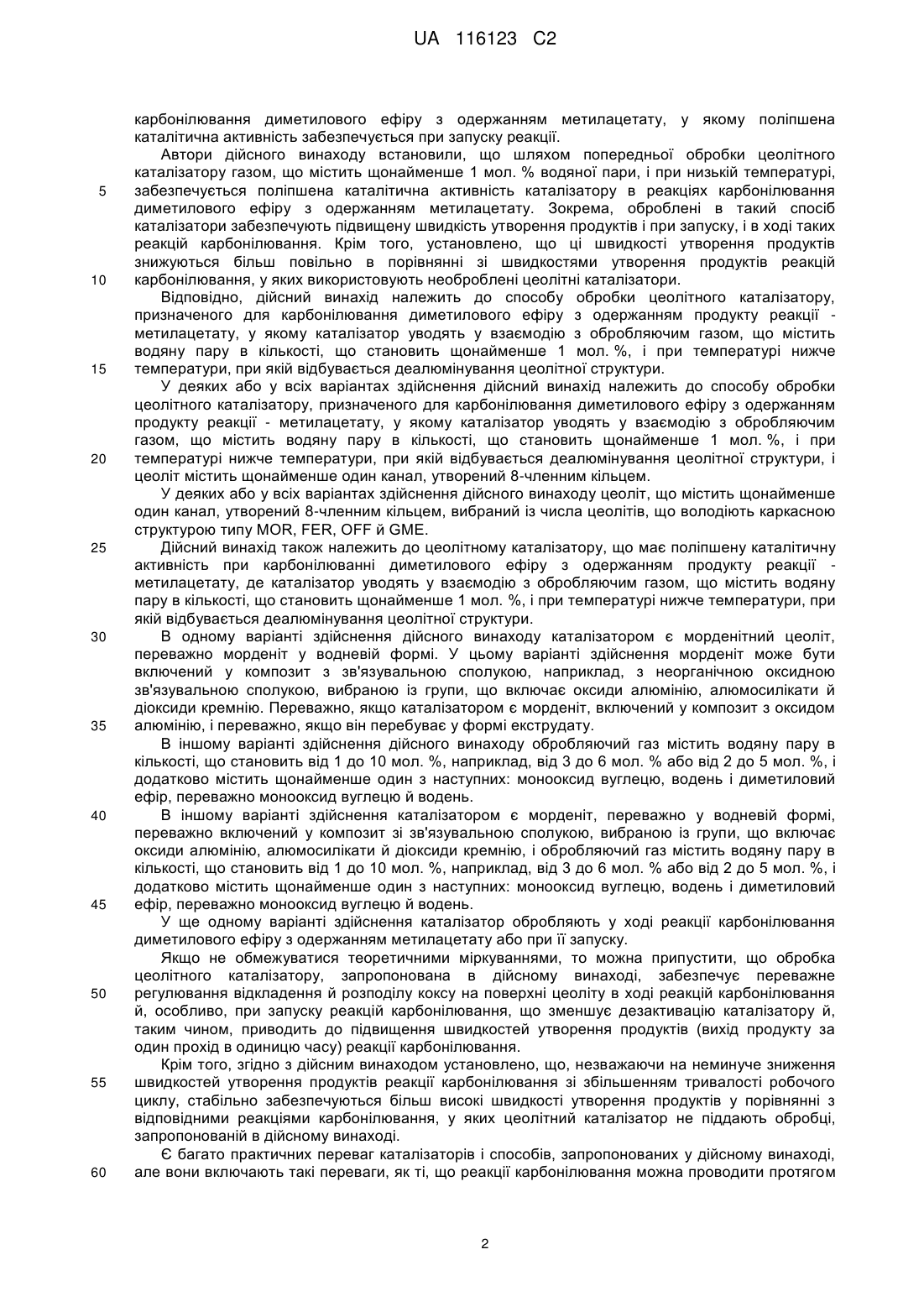

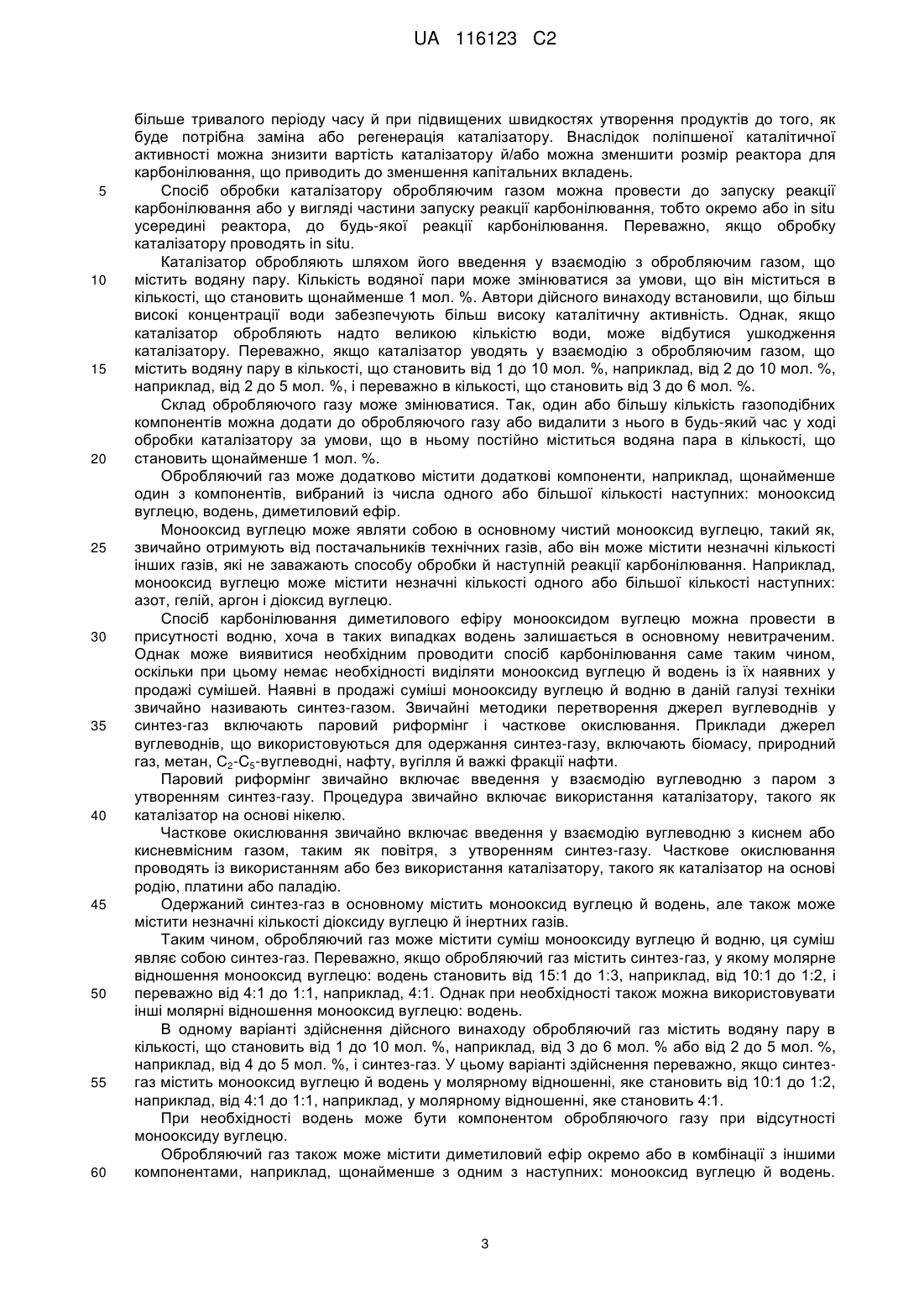

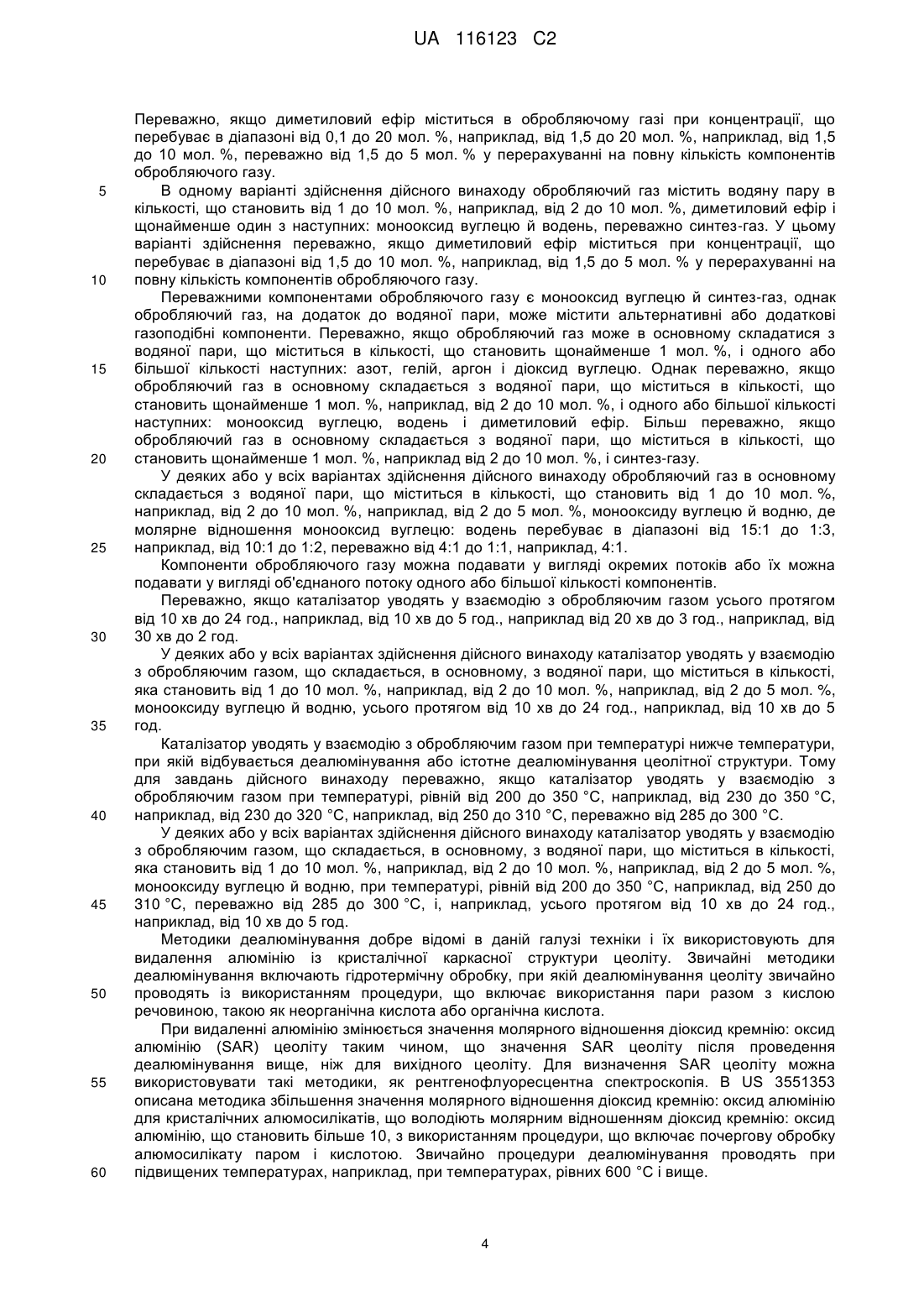

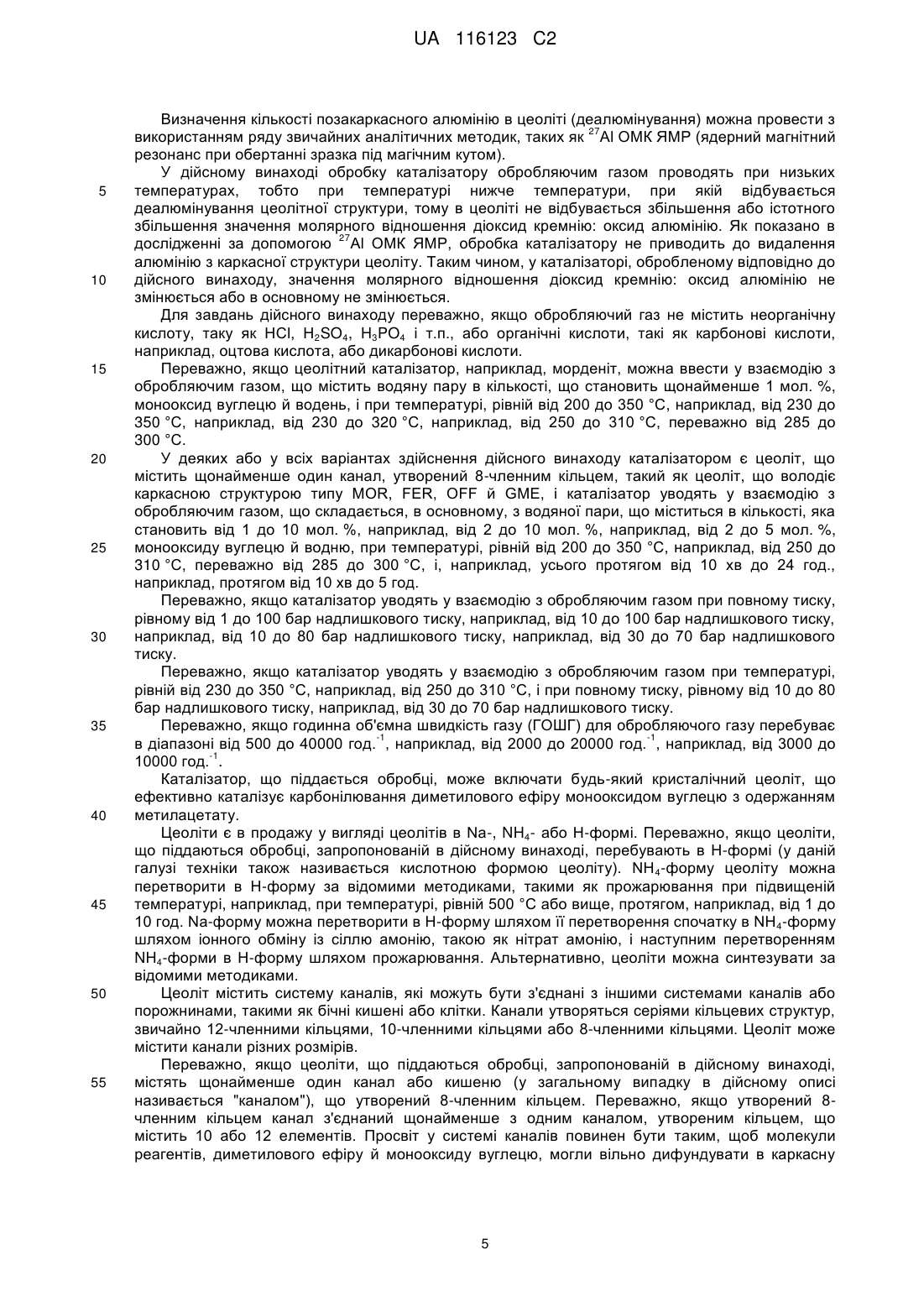

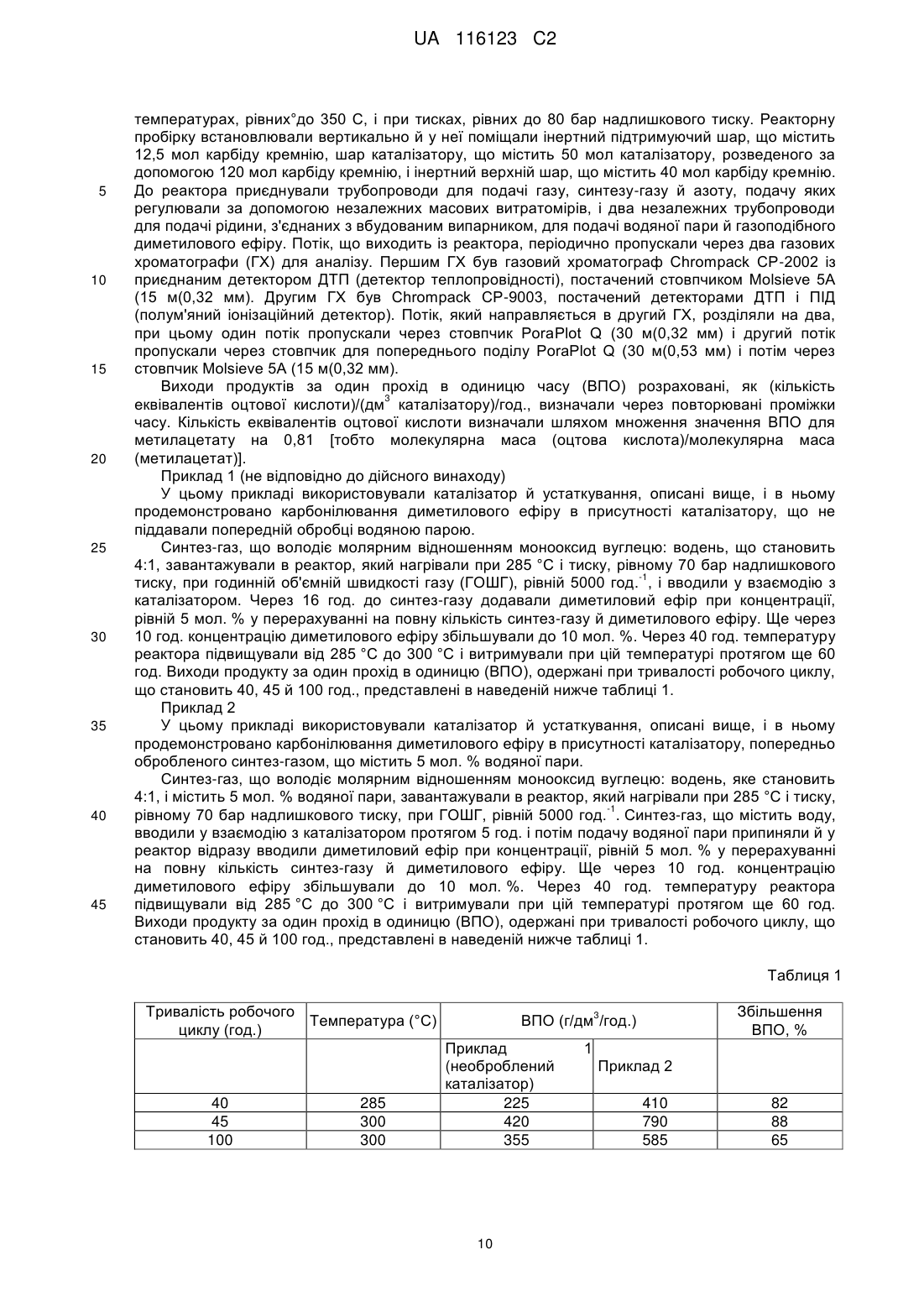

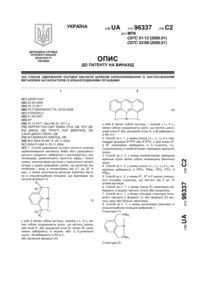

Реферат: У заявці описаний спосіб обробки цеолітного каталізатора, призначеного для карбонілювання диметилового ефіру з одержанням метилацетату, у якому каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури. UA 116123 C2 (12) UA 116123 C2 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 СПОСІБ ОБРОБКИ ЦЕОЛІТНИХ КАТАЛІЗАТОРІВ Дійсний винахід належить до способу обробки цеолітного каталізатору, обробленому таким способом каталізатору й способу карбонілювання диметилового ефіру монооксидом вуглецю в присутності обробленого цеолітного каталізатору з одержанням метилацетату. У промисловому масштабі метилацетат використовують у нафтохімічній промисловості, особливо як сировина для одержання промислових хімікатів, таких як оцтова кислота й оцтовий ангідрид. Установлено, що кристалічні алюмосилікатні цеоліти каталізують карбонілювання диметилового ефіру з одержанням метилацетату. Наприклад, в WO 2006/121778 описаний спосіб одержання нижч. аліфатичного ефіру нижч. аліфатичної карбонової кислоти шляхом карбонілювання в в основному безводному середовищі нижч. алкілових простих ефірів монооксидом вуглецю в присутності морденітного або ферьєритного каталізатору. В US 7465822 показано, що цеоліти, призначені для карбонілювання диметилового ефіру з одержанням метилацетату, містять щонайменше один 8-членний кільцевий канал, наприклад, вони мають каркасну структуру типу MOR, FER, OFF й GME. Показано, що на відміну від них, цеоліти, що не містять 8-членні кільцеві канали, такі як ZSM-5 (каркасна структура типу MFI), при використанні в цій реакції мають низьку каталітичну активність. Важливим моментом будь-якої каталітичної реакції є активність каталізатору при його використанні у звичайних умовах проведення реакції. Поліпшення каталітичної активності при проведенні реакцій карбонілювання є постійною вимогою при розробці способу й каталізатору. Недоліком, пов'язаним з використанням цеолітів як каталізатори для реакцій карбонілювання, є те, що вони дезактивуються із часом й, відповідно, зменшується швидкість утворення продуктів реакції карбонілювання. Якщо не обмежуватися теоретичними міркуваннями, то можна припустити, що дезактивація цеолітних каталізаторів при проведенні реакції карбонілювання диметилового ефіру викликана протіканням побічних реакцій диметилового ефіру, що приводить до утворення вуглеводневих відкладень (коксу) на поверхні каталізатору. Ці відкладення обмежують доступ до активних центрів каталізатору й у результаті цього швидкість утворення продуктів реакції карбонілювання зменшується так істотно, що необхідні заміна або регенерація каталізатору. Способи регенерації цеолітних каталізаторів розкриті, наприклад, в WO 2009/077745 й WO 2009/077739. В WO 2009/077745 описаний спосіб регенерації морденітного каталізатору in situ при карбонілюванні реагенту, що карбонілюється, такого як диметиловий ефір, з одержанням метилацетату, у якому каталізатор регенерують шляхом введення у взаємодію каталізатору з регенеруючим газом, що складається з газу, що містить молекулярний кисень, і інертного розріджувача, при повному тиску, що перебуває в діапазоні від 1 до 100 бар, і при такому парціальному тиску газу, що містить молекулярний кисень, що температура каталізатору підтримується в діапазоні від 225 до 325 °C. В WO 2009/077739 описаний спосіб регенерації цеолітного каталізатору, призначеного для одержання метилацетату, in situ шляхом введення у взаємодію реагенту, що карбонілюється, такого як диметиловий ефір, з монооксидом вуглецю в присутності каталізатору, припинення взаємодії каталізатору з реагентом, що карбонілюється, регенерації каталізатору з використанням регенеруючого газу, вибраного із групи, що включає водень і суміш водню й монооксиду вуглецю, при температурі, що перебуває в діапазоні від 250 до 600 °C, завершення стадії регенерації з допомогою водню й поновлення взаємодії каталізатору з реагентом, що карбонілюється і монооксидом вуглецю. Іншим недоліком каталізуємих цеолітом реакцій карбонілювання диметилового ефіру з одержанням метилацетату є те, що присутність води сповільнює такі реакції й тому реагенти й каталізатор звичайно сушать до використання в реакції карбонілювання. Таким чином, необхідно розробити спосіб, у якому забезпечується поліпшена каталітична активність цеолітних каталізаторів, наприклад, поліпшена продуктивність у способах карбонілювання й, особливо, у способах карбонілювання диметилового ефіру з одержанням метилацетату. Також необхідно розробити способи проведення каталізуємих цеолітом реакцій карбонілювання диметилового ефіру з одержанням метилацетату, у яких забезпечується поліпшена каталітична активність й, особливо, способи, у яких забезпечується підвищена швидкість утворення продуктів реакції карбонілювання. Варто розуміти, що утворення відкладень коксу особливо переважає при запуску реакцій карбонілювання, наприклад, при запуску реакцій карбонілювання диметилового ефіру. Таким чином, також необхідно розробити спосіб проведення каталізуємої цеолітом реакції 1 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 карбонілювання диметилового ефіру з одержанням метилацетату, у якому поліпшена каталітична активність забезпечується при запуску реакції. Автори дійсного винаходу встановили, що шляхом попередньої обробки цеолітного каталізатору газом, що містить щонайменше 1 мол. % водяної пари, і при низькій температурі, забезпечується поліпшена каталітична активність каталізатору в реакціях карбонілювання диметилового ефіру з одержанням метилацетату. Зокрема, оброблені в такий спосіб каталізатори забезпечують підвищену швидкість утворення продуктів і при запуску, і в ході таких реакцій карбонілювання. Крім того, установлено, що ці швидкості утворення продуктів знижуються більш повільно в порівнянні зі швидкостями утворення продуктів реакцій карбонілювання, у яких використовують необроблені цеолітні каталізатори. Відповідно, дійсний винахід належить до способу обробки цеолітного каталізатору, призначеного для карбонілювання диметилового ефіру з одержанням продукту реакції метилацетату, у якому каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури. У деяких або у всіх варіантах здійснення дійсний винахід належить до способу обробки цеолітного каталізатору, призначеного для карбонілювання диметилового ефіру з одержанням продукту реакції - метилацетату, у якому каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури, і цеоліт містить щонайменше один канал, утворений 8-членним кільцем. У деяких або у всіх варіантах здійснення дійсного винаходу цеоліт, що містить щонайменше один канал, утворений 8-членним кільцем, вибраний із числа цеолітів, що володіють каркасною структурою типу MOR, FER, OFF й GME. Дійсний винахід також належить до цеолітному каталізатору, що має поліпшену каталітичну активність при карбонілюванні диметилового ефіру з одержанням продукту реакції метилацетату, де каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури. В одному варіанті здійснення дійсного винаходу каталізатором є морденітний цеоліт, переважно морденіт у водневій формі. У цьому варіанті здійснення морденіт може бути включений у композит з зв'язувальною сполукою, наприклад, з неорганічною оксидною зв'язувальною сполукою, вибраною із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію. Переважно, якщо каталізатором є морденіт, включений у композит з оксидом алюмінію, і переважно, якщо він перебуває у формі eкструдату. В іншому варіанті здійснення дійсного винаходу обробляючий газ містить водяну пару в кількості, що становить від 1 до 10 мол. %, наприклад, від 3 до 6 мол. % або від 2 до 5 мол. %, і додатково містить щонайменше один з наступних: монооксид вуглецю, водень і диметиловий ефір, переважно монооксид вуглецю й водень. В іншому варіанті здійснення каталізатором є морденіт, переважно у водневій формі, переважно включений у композит зі зв'язувальною сполукою, вибраною із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію, і обробляючий газ містить водяну пару в кількості, що становить від 1 до 10 мол. %, наприклад, від 3 до 6 мол. % або від 2 до 5 мол. %, і додатково містить щонайменше один з наступних: монооксид вуглецю, водень і диметиловий ефір, переважно монооксид вуглецю й водень. У ще одному варіанті здійснення каталізатор обробляють у ході реакції карбонілювання диметилового ефіру з одержанням метилацетату або при її запуску. Якщо не обмежуватися теоретичними міркуваннями, то можна припустити, що обробка цеолітного каталізатору, запропонована в дійсному винаході, забезпечує переважне регулювання відкладення й розподілу коксу на поверхні цеоліту в ході реакцій карбонілювання й, особливо, при запуску реакцій карбонілювання, що зменшує дезактивацію каталізатору й, таким чином, приводить до підвищення швидкостей утворення продуктів (вихід продукту за один прохід в одиницю часу) реакції карбонілювання. Крім того, згідно з дійсним винаходом установлено, що, незважаючи на неминуче зниження швидкостей утворення продуктів реакції карбонілювання зі збільшенням тривалості робочого циклу, стабільно забезпечуються більш високі швидкості утворення продуктів у порівнянні з відповідними реакціями карбонілювання, у яких цеолітний каталізатор не піддають обробці, запропонованій в дійсному винаході. Є багато практичних переваг каталізаторів і способів, запропонованих у дійсному винаході, але вони включають такі переваги, як ті, що реакції карбонілювання можна проводити протягом 2 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 більше тривалого періоду часу й при підвищених швидкостях утворення продуктів до того, як буде потрібна заміна або регенерація каталізатору. Внаслідок поліпшеної каталітичної активності можна знизити вартість каталізатору й/або можна зменшити розмір реактора для карбонілювання, що приводить до зменшення капітальних вкладень. Спосіб обробки каталізатору обробляючим газом можна провести до запуску реакції карбонілювання або у вигляді частини запуску реакції карбонілювання, тобто окремо або in situ усередині реактора, до будь-якої реакції карбонілювання. Переважно, якщо обробку каталізатору проводять in situ. Каталізатор обробляють шляхом його введення у взаємодію з обробляючим газом, що містить водяну пару. Кількість водяної пари може змінюватися за умови, що він міститься в кількості, що становить щонайменше 1 мол. %. Автори дійсного винаходу встановили, що більш високі концентрації води забезпечують більш високу каталітичну активність. Однак, якщо каталізатор обробляють надто великою кількістю води, може відбутися ушкодження каталізатору. Переважно, якщо каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить від 1 до 10 мол. %, наприклад, від 2 до 10 мол. %, наприклад, від 2 до 5 мол. %, і переважно в кількості, що становить від 3 до 6 мол. %. Склад обробляючого газу може змінюватися. Так, один або більшу кількість газоподібних компонентів можна додати до обробляючого газу або видалити з нього в будь-який час у ході обробки каталізатору за умови, що в ньому постійно міститься водяна пара в кількості, що становить щонайменше 1 мол. %. Обробляючий газ може додатково містити додаткові компоненти, наприклад, щонайменше один з компонентів, вибраний із числа одного або більшої кількості наступних: монооксид вуглецю, водень, диметиловий ефір. Монооксид вуглецю може являти собою в основному чистий монооксид вуглецю, такий як, звичайно отримують від постачальників технічних газів, або він може містити незначні кількості інших газів, які не заважають способу обробки й наступній реакції карбонілювання. Наприклад, монооксид вуглецю може містити незначні кількості одного або більшої кількості наступних: азот, гелій, аргон і діоксид вуглецю. Спосіб карбонілювання диметилового ефіру монооксидом вуглецю можна провести в присутності водню, хоча в таких випадках водень залишається в основному невитраченим. Однак може виявитися необхідним проводити спосіб карбонілювання саме таким чином, оскільки при цьому немає необхідності виділяти монооксид вуглецю й водень із їх наявних у продажі сумішей. Наявні в продажі суміші монооксиду вуглецю й водню в даній галузі техніки звичайно називають синтез-газом. Звичайні методики перетворення джерел вуглеводнів у синтез-газ включають паровий риформінг і часткове окислювання. Приклади джерел вуглеводнів, що використовуються для одержання синтез-газу, включають біомасу, природний газ, метан, C2-C5-вуглеводні, нафту, вугілля й важкі фракції нафти. Паровий риформінг звичайно включає введення у взаємодію вуглеводню з паром з утворенням синтез-газу. Процедура звичайно включає використання каталізатору, такого як каталізатор на основі нікелю. Часткове окислювання звичайно включає введення у взаємодію вуглеводню з киснем або кисневмісним газом, таким як повітря, з утворенням синтез-газу. Часткове окислювання проводять із використанням або без використання каталізатору, такого як каталізатор на основі родію, платини або паладію. Одержаний синтез-газ в основному містить монооксид вуглецю й водень, але також може містити незначні кількості діоксиду вуглецю й інертних газів. Таким чином, обробляючий газ може містити суміш монооксиду вуглецю й водню, ця суміш являє собою синтез-газ. Переважно, якщо обробляючий газ містить синтез-газ, у якому молярне відношення монооксид вуглецю: водень становить від 15:1 до 1:3, наприклад, від 10:1 до 1:2, і переважно від 4:1 до 1:1, наприклад, 4:1. Однак при необхідності також можна використовувати інші молярні відношення монооксид вуглецю: водень. В одному варіанті здійснення дійсного винаходу обробляючий газ містить водяну пару в кількості, що становить від 1 до 10 мол. %, наприклад, від 3 до 6 мол. % або від 2 до 5 мол. %, наприклад, від 4 до 5 мол. %, і синтез-газ. У цьому варіанті здійснення переважно, якщо синтезгаз містить монооксид вуглецю й водень у молярному відношенні, яке становить від 10:1 до 1:2, наприклад, від 4:1 до 1:1, наприклад, у молярному відношенні, яке становить 4:1. При необхідності водень може бути компонентом обробляючого газу при відсутності монооксиду вуглецю. Обробляючий газ також може містити диметиловий ефір окремо або в комбінації з іншими компонентами, наприклад, щонайменше з одним з наступних: монооксид вуглецю й водень. 3 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно, якщо диметиловий ефір міститься в обробляючому газі при концентрації, що перебуває в діапазоні від 0,1 до 20 мол. %, наприклад, від 1,5 до 20 мол. %, наприклад, від 1,5 до 10 мол. %, переважно від 1,5 до 5 мол. % у перерахуванні на повну кількість компонентів обробляючого газу. В одному варіанті здійснення дійсного винаходу обробляючий газ містить водяну пару в кількості, що становить від 1 до 10 мол. %, наприклад, від 2 до 10 мол. %, диметиловий ефір і щонайменше один з наступних: монооксид вуглецю й водень, переважно синтез-газ. У цьому варіанті здійснення переважно, якщо диметиловий ефір міститься при концентрації, що перебуває в діапазоні від 1,5 до 10 мол. %, наприклад, від 1,5 до 5 мол. % у перерахуванні на повну кількість компонентів обробляючого газу. Переважними компонентами обробляючого газу є монооксид вуглецю й синтез-газ, однак обробляючий газ, на додаток до водяної пари, може містити альтернативні або додаткові газоподібні компоненти. Переважно, якщо обробляючий газ може в основному складатися з водяної пари, що міститься в кількості, що становить щонайменше 1 мол. %, і одного або більшої кількості наступних: азот, гелій, аргон і діоксид вуглецю. Однак переважно, якщо обробляючий газ в основному складається з водяної пари, що міститься в кількості, що становить щонайменше 1 мол. %, наприклад, від 2 до 10 мол. %, і одного або більшої кількості наступних: монооксид вуглецю, водень і диметиловий ефір. Більш переважно, якщо обробляючий газ в основному складається з водяної пари, що міститься в кількості, що становить щонайменше 1 мол. %, наприклад від 2 до 10 мол. %, і синтез-газу. У деяких або у всіх варіантах здійснення дійсного винаходу обробляючий газ в основному складається з водяної пари, що міститься в кількості, що становить від 1 до 10 мол. %, наприклад, від 2 до 10 мол. %, наприклад, від 2 до 5 мол. %, монооксиду вуглецю й водню, де молярне відношення монооксид вуглецю: водень перебуває в діапазоні від 15:1 до 1:3, наприклад, від 10:1 до 1:2, переважно від 4:1 до 1:1, наприклад, 4:1. Компоненти обробляючого газу можна подавати у вигляді окремих потоків або їх можна подавати у вигляді об'єднаного потоку одного або більшої кількості компонентів. Переважно, якщо каталізатор уводять у взаємодію з обробляючим газом усього протягом від 10 хв до 24 год., наприклад, від 10 хв до 5 год., наприклад від 20 хв до 3 год., наприклад, від 30 хв до 2 год. У деяких або у всіх варіантах здійснення дійсного винаходу каталізатор уводять у взаємодію з обробляючим газом, що складається, в основному, з водяної пари, що міститься в кількості, яка становить від 1 до 10 мол. %, наприклад, від 2 до 10 мол. %, наприклад, від 2 до 5 мол. %, монооксиду вуглецю й водню, усього протягом від 10 хв до 24 год., наприклад, від 10 хв до 5 год. Каталізатор уводять у взаємодію з обробляючим газом при температурі нижче температури, при якій відбувається деалюмінування або істотне деалюмінування цеолітної структури. Тому для завдань дійсного винаходу переважно, якщо каталізатор уводять у взаємодію з обробляючим газом при температурі, рівній від 200 до 350 °C, наприклад, від 230 до 350 °C, наприклад, від 230 до 320 °C, наприклад, від 250 до 310 °C, переважно від 285 до 300 °C. У деяких або у всіх варіантах здійснення дійсного винаходу каталізатор уводять у взаємодію з обробляючим газом, що складається, в основному, з водяної пари, що міститься в кількості, яка становить від 1 до 10 мол. %, наприклад, від 2 до 10 мол. %, наприклад, від 2 до 5 мол. %, монооксиду вуглецю й водню, при температурі, рівній від 200 до 350 °C, наприклад, від 250 до 310 °C, переважно від 285 до 300 °C, і, наприклад, усього протягом від 10 хв до 24 год., наприклад, від 10 хв до 5 год. Методики деалюмінування добре відомі в даній галузі техніки і їх використовують для видалення алюмінію із кристалічної каркасної структури цеоліту. Звичайні методики деалюмінування включають гідротермічну обробку, при якій деалюмінування цеоліту звичайно проводять із використанням процедури, що включає використання пари разом з кислою речовиною, такою як неорганічна кислота або органічна кислота. При видаленні алюмінію змінюється значення молярного відношення діоксид кремнію: оксид алюмінію (SAR) цеоліту таким чином, що значення SAR цеоліту після проведення деалюмінування вище, ніж для вихідного цеоліту. Для визначення SAR цеоліту можна використовувати такі методики, як рентгенофлуоресцентна спектроскопія. В US 3551353 описана методика збільшення значення молярного відношення діоксид кремнію: оксид алюмінію для кристалічних алюмосилікатів, що володіють молярним відношенням діоксид кремнію: оксид алюмінію, що становить більше 10, з використанням процедури, що включає почергову обробку алюмосилікату паром і кислотою. Звичайно процедури деалюмінування проводять при підвищених температурах, наприклад, при температурах, рівних 600 °C і вище. 4 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 Визначення кількості позакаркасного алюмінію в цеоліті (деалюмінування) можна провести з 27 використанням ряду звичайних аналітичних методик, таких як Al ОМК ЯМР (ядерний магнітний резонанс при обертанні зразка під магічним кутом). У дійсному винаході обробку каталізатору обробляючим газом проводять при низьких температурах, тобто при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури, тому в цеоліті не відбувається збільшення або істотного збільшення значення молярного відношення діоксид кремнію: оксид алюмінію. Як показано в 27 дослідженні за допомогою Al ОМК ЯМР, обробка каталізатору не приводить до видалення алюмінію з каркасної структури цеоліту. Таким чином, у каталізаторі, обробленому відповідно до дійсного винаходу, значення молярного відношення діоксид кремнію: оксид алюмінію не змінюється або в основному не змінюється. Для завдань дійсного винаходу переважно, якщо обробляючий газ не містить неорганічну кислоту, таку як HCl, H2SO4, H3PO4 і т.п., або органічні кислоти, такі як карбонові кислоти, наприклад, оцтова кислота, або дикарбонові кислоти. Переважно, якщо цеолітний каталізатор, наприклад, морденіт, можна ввести у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, монооксид вуглецю й водень, і при температурі, рівній від 200 до 350 °C, наприклад, від 230 до 350 °C, наприклад, від 230 до 320 °C, наприклад, від 250 до 310 °C, переважно від 285 до 300 °C. У деяких або у всіх варіантах здійснення дійсного винаходу каталізатором є цеоліт, що містить щонайменше один канал, утворений 8-членним кільцем, такий як цеоліт, що володіє каркасною структурою типу MOR, FER, OFF й GME, і каталізатор уводять у взаємодію з обробляючим газом, що складається, в основному, з водяної пари, що міститься в кількості, яка становить від 1 до 10 мол. %, наприклад, від 2 до 10 мол. %, наприклад, від 2 до 5 мол. %, монооксиду вуглецю й водню, при температурі, рівній від 200 до 350 °C, наприклад, від 250 до 310 °C, переважно від 285 до 300 °C, і, наприклад, усього протягом від 10 хв до 24 год., наприклад, протягом від 10 хв до 5 год. Переважно, якщо каталізатор уводять у взаємодію з обробляючим газом при повному тиску, рівному від 1 до 100 бар надлишкового тиску, наприклад, від 10 до 100 бар надлишкового тиску, наприклад, від 10 до 80 бар надлишкового тиску, наприклад, від 30 до 70 бар надлишкового тиску. Переважно, якщо каталізатор уводять у взаємодію з обробляючим газом при температурі, рівній від 230 до 350 °C, наприклад, від 250 до 310 °C, і при повному тиску, рівному від 10 до 80 бар надлишкового тиску, наприклад, від 30 до 70 бар надлишкового тиску. Переважно, якщо годинна об'ємна швидкість газу (ГОШГ) для обробляючого газу перебуває -1 -1 в діапазоні від 500 до 40000 год. , наприклад, від 2000 до 20000 год. , наприклад, від 3000 до -1 10000 год. . Каталізатор, що піддається обробці, може включати будь-який кристалічний цеоліт, що ефективно каталізує карбонілювання диметилового ефіру монооксидом вуглецю з одержанням метилацетату. Цеоліти є в продажу у вигляді цеолітів в Na-, NH4- або H-формі. Переважно, якщо цеоліти, що піддаються обробці, запропонованій в дійсному винаході, перебувають в H-формі (у даній галузі техніки також називається кислотною формою цеоліту). NH 4-форму цеоліту можна перетворити в H-форму за відомими методиками, такими як прожарювання при підвищеній температурі, наприклад, при температурі, рівній 500 °C або вище, протягом, наприклад, від 1 до 10 год. Na-форму можна перетворити в H-форму шляхом її перетворення спочатку в NH4-форму шляхом іонного обміну із сіллю амонію, такою як нітрат амонію, і наступним перетворенням NH4-форми в H-форму шляхом прожарювання. Альтернативно, цеоліти можна синтезувати за відомими методиками. Цеоліт містить систему каналів, які можуть бути з'єднані з іншими системами каналів або порожнинами, такими як бічні кишені або клітки. Канали утворяться серіями кільцевих структур, звичайно 12-членними кільцями, 10-членними кільцями або 8-членними кільцями. Цеоліт може містити канали різних розмірів. Переважно, якщо цеоліти, що піддаються обробці, запропонованій в дійсному винаході, містять щонайменше один канал або кишеню (у загальному випадку в дійсному описі називається "каналом"), що утворений 8-членним кільцем. Переважно, якщо утворений 8членним кільцем канал з'єднаний щонайменше з одним каналом, утвореним кільцем, що містить 10 або 12 елементів. Просвіт у системі каналів повинен бути таким, щоб молекули реагентів, диметилового ефіру й монооксиду вуглецю, могли вільно дифундувати в каркасну 5 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 структуру цеоліту й виходити з неї. Переважно, якщо просвіт утвореного 8-членним кільцем каналу або кишені має розмір, рівний щонайменше 2,53,6 Å. У даній галузі техніки відома велика кількість типів каркасних структур цеолітів і відповідно до правил IUPAC (Міжнародний союз теоретичної й прикладної хімії) Структурна комісія Міжнародної цеолітної асоціації використовує для їхнього позначення трибуквені структурні th коди. Публікація Atlas of Zeolite Framework Types (C. Baerlocher, W.M. Meier, D.H. Olson, 5 Ed. Elsevier, Amsterdam, 2001) разом з інтернет-версією (http://www.iza-structure.org/databases/) містить зведення топологічної й структурної інформації про каркасні структури цеоліту, включаючи типи кільцевих структур, що містяться в цеоліті, і розміри каналів, утворених кільцем кожного типу. Каталізаторами, що підходять для застосування в дійсному винаході, є цеоліти, які містять щонайменше один канал, утворений 8-членним кільцем, переважним є цеоліт, що володіє типом каркасної структури, вибраним із групи, що включає MOR, наприклад, морденіт, FER, наприклад, ферьєрит або ZSM-35, OFF, наприклад, оффретит, і GME, наприклад, гмелініт. Зокрема, каталізатор, що піддається обробці, запропонованій в дійсному винаході, вибраний із групи, що включає морденіт, ферьєрит й оффретит. Переважним каталізатором є морденіт і більш переважно морденіт у водневій формі. Молярне відношення діоксид кремнію: оксид алюмінію в каталізаторі, що піддається обробці, запропонованій в дійсному винаході, є об'ємним або повним. Його можна визначити за однією з ряду методик хімічного аналізу. Такі методики включають методики з використанням рентгенівської флуоресценції, атомної абсорбції й ІЗП (індуктивно зв'язана плазма). Всі вони дають практично однакове значення молярного відношення діоксид кремнію: оксид алюмінію. Переважно, якщо об'ємне молярне відношення діоксид кремнію: оксид алюмінію в каталізаторі, що піддається обробці, дорівнює не менше 5, але переважно менше або дорівнює 100, наприклад, перебуває в діапазоні від 7 до 40, наприклад, у діапазоні від 10 до 30. На додаток до кремнію й алюмінію каркасна структура цеоліту необов'язково може містити тривалентні елементи-модифікатори каркасної структури, наприклад один або більшу кількість наступних: бор, галій і залізо, переважно галій. Якщо атоми алюмінію, що містяться в каркасній структурі цеоліту, замінені одним або більшою кількістю таких елементів-модифікаторів каркасної структури, то переважно, якщо молярне відношення діоксид кремнію: X2O3, де X означає один або більшу кількість тривалентних елементів, таких як алюміній, бор, галій і залізо, дорівнює не менше 5, але переважно менше або дорівнює 100, наприклад, перебуває в діапазоні від 7 до 40, наприклад, у діапазоні від 10 до 30. Каталізатор, що піддається обробці, запропонованій в дійсному винаході, можна піддати іонному обміну або в нього можна іншим чином включити один або більшу кількість металів, наприклад, один або більшу кількість наступних: мідь, срібло, нікель, іридій, родій, платина, паладій і кобальт. Цеоліти є в продажу у вигляді мікрокристалічних порошків і звичайно вони додатково модифіковані з метою поліпшення їхніх характеристик для використання в каталітичних реакціях, наприклад, шляхом формування цеолітів у частинки певної форми. Методики формування цеолітів у частинки певної форми добре відомі в даній галузі техніки і їх можна провести шляхом одержання гелю або пасти з порошкоподібного цеоліту за допомогою додавання підходящої зв'язувальної речовини, такої як глина або неорганічний оксид, наприклад, неорганічний оксид, вибраний із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію, з наступною eкструзією гелю або пасти й одержанням eкструдату необхідної форми. Порошкоподібні цеоліти також можна сформувати у частинки без використання зв'язувальної сполуки. Типові частинки цеоліту включають eкструдати, поперечний переріз яких має форму кола або включає безліч дугоподібних виступів, спрямованих назовні із центральної частини часток цеоліту. Цеоліти, що піддаються обробці, запропонованій в дійсному винаході, можуть перебувати в будь-якій підходящій формі, наприклад, у формі eкструдату. В одному варіанті здійснення дійсного винаходу каталізатор, що піддається обробці, перебуває у формі композиту, що містить цеоліт і зв'язувальну сполуку, переважно неорганічну оксидну зв'язувальну сполуку, вибрану із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію. Переважно, якщо цеолітом є морденіт і зв'язувальною сполукою є неорганічний оксид, вибраний із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію, переважно оксид алюмінію. Переважно, якщо композит перебуває у формі eкструдату. У деяких або у всіх варіантах здійснення дійсного винаходу каталізатор, яким є морденіт у водневій формі, включений у композит з неорганічною оксидною зв'язувальною сполукою, 6 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 такою як оксид алюмінію, уводять у взаємодію з обробляючим газом, що складається, в основному, з водяної пари, що міститься в кількості, що становить від 2 до 10 мол. %, монооксиду вуглецю й водню, при температурі, рівній від 250 до 310 °C, наприклад, від 285 до 300 °C, і при повному тиску, рівному від 30 до 70 бар надлишкового тиску, протягом від 10 хв до 24 год., наприклад, протягом від 10 хв до 5 год., і переважно при ГОШГ, рівній від 3000 до 10000 -1 год. . Каталізатор, оброблений відповідно до дійсного винаходу, є особливо підходящим для застосування в реакції карбонілювання диметилового ефіру з одержанням метилацетату. Таким чином, дійсний винахід також належить до способу карбонілювання, що включає введення у взаємодію диметилового ефіру з монооксидом вуглецю в присутності цеолітного каталізатору з одержанням продукту реакції - метилацетату, де каталізатор оброблений шляхом його введення у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури. Крім того, дійсний винахід також належить до способу одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності обробленого цеолітного каталізатору, де спосіб включає стадії: (i) введення у взаємодію цеолітного каталізатору з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури; і (ii) припинення взаємодії каталізатору з водяною парою; і (iii) введення у взаємодію обробленого каталізатору з диметиловим ефіром і монооксидом вуглецю з одержанням продукту реакції - метилацетату. У способі карбонілювання, запропонованому в дійсному винаході, каталізатор можна ввести у взаємодію з обробляючим газом так, як описано вище. Введення у взаємодію каталізатору з обробляючим газом можна провести шляхом пропущення обробляючого газу через нерухомий шар каталізатору. Як зазначено вище, диметиловий ефір може бути компонентом обробляючого газу. При необхідності диметиловий ефір може міститися як компонент обробляючого газу протягом усього періоду проведення стадії обробки. Однак, якщо диметиловий ефір є компонентом обробляючого газу, то переважно, якщо він міститься протягом обмеженого періоду часу. Переважно, якщо диметиловий ефір можна додати до обробляючого газу після початку взаємодії каталізатору з обробляючим газом, який містить водяну пару, але до припинення взаємодії каталізатору з водяною парою. Це дає ту перевагу, що забезпечується постійна подача диметилового ефіру, починаючи з моменту його введення й аж до початку реакції карбонілювання й, таким чином, забезпечується плавний перехід між закінченням стадії обробки й початком реакції карбонілювання. Для цього режиму роботи переважно, якщо обробляючий газ також містить щонайменше один з наступних: монооксид вуглецю й водень, наприклад, синтез-газ. Таким чином, в одному варіанті здійснення дійсний винахід належить до способу одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності обробленого цеолітного каталізатору, де спосіб включає стадії: (i) введення у взаємодію цеолітного каталізатору з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, монооксид вуглецю й водень, при температурі нижче температури, при якій відбувається деалюмінування цеолітної структури; і (ii) припинення взаємодії каталізатору з водяною парою; і (iii) введення у взаємодію обробленого каталізатору з диметиловим ефіром і монооксидом вуглецю з одержанням продукту реакції - метилацетату, де до проведення стадії (ii) до обробляючого газу додають диметиловий ефір. Переважно, якщо диметиловий ефір додають до обробляючого газу щонайменше за 1 хв до припинення взаємодії каталізатору з водяною парою, наприклад, щонайменше за 5 хв до припинення взаємодії, наприклад, щонайменше за 10 хв до припинення взаємодії каталізатору з водяною парою. Переважно, якщо диметиловий ефір додають до обробляючого газу за 1 хв - 1 год., наприклад, за 5 хв - 1 год. до припинення взаємодії каталізатору з водяною парою. В одному варіанті здійснення дійсного винаходу каталізатор, такий як морденіт, переважно у водневій формі, уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить від 2 до 10 мол. %, синтез-газ і диметиловий ефір, при температурі, рівній від 250 до 310 °C, наприклад, від 285 до 300 °C, переважно протягом від 10 хв до 24 год., наприклад, протягом від 10 хв до 5 год., до припинення взаємодії каталізатору з водяною парою, і де 7 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 диметиловий ефір додають до обробляючого газу після початку взаємодії каталізатору із синтезом-газом і водяною парою, але до припинення взаємодії каталізатору з водяною парою. В одному варіанті здійснення взаємодію каталізатору з водяною парою можна припинити при виявленні диметилового ефіру у вихідному потоці, одержаному при обробці каталізатору, або після цього. У цьому режимі роботи диметиловий ефір додають до обробляючого газу, переважно до обробляючого газу, що містить синтез-газ, після запуску стадії обробки, вихідний потік, одержаний на стадії обробки, відбирають й, якщо при цьому або після цього диметиловий ефір можна виявити у вихідному потоці, то взаємодію каталізатору з водяною парою припиняють. Переважно, якщо диметиловий ефір додають до обробляючого газу після запуску стадії обробки й постійно додають щонайменше доти, поки диметиловий ефір не виявляють у вихідному потоці, одержаному при проведенні стадії обробки, і при цьому або після цього взаємодію каталізатору з водяною парою припиняють. Наявність диметилового ефіру у вихідному потоці, одержаному при проведенні стадії обробки, можна визначити за допомогою підходящих методик аналізу, наприклад, за допомогою газової хроматографії. Після закінчення необхідного часу обробки каталізатору обробляючим газом взаємодію каталізатору з водяною парою припиняють. Після припинення взаємодії каталізатору з водяною парою оброблений каталізатор уводять у взаємодію з диметиловим ефіром і монооксидом вуглецю й одержують продукт реакції метилацетат. Переважно, якщо стадії припинення взаємодії каталізатору з водяною парою й введення у взаємодію каталізатору з монооксидом вуглецю й диметиловим ефіром проводять одночасно або відразу один за одним, тобто практично без перерви. Якщо диметиловий ефір є компонентом обробляючого газу, що також містить монооксид вуглецю, то реакцію карбонілювання з одержанням продукту реакції - метилацетату ініціюють у момент припинення взаємодії каталізатору з водяною парою. Якщо диметиловий ефір не є компонентом обробляючого газу, то реакцію карбонілювання з одержанням продукту реакції - метилацетату можна ініціювати шляхом запуску взаємодії обробленого каталізатору з диметиловим ефіром (і монооксидом вуглецю, якщо він не міститься в обробляючому газі) у момент припинення взаємодії каталізатору з водяною парою або після цього. Переважно, якщо оброблений каталізатор уводять у взаємодію з диметиловим ефіром (і монооксидом вуглецю, якщо він не міститься в обробляючому газі) не більш, ніж через 30 с, більш переважно не більш, ніж через 10 с, наприклад, не більш, ніж через 5 с, наприклад, не більш, ніж через 1 с після припинення взаємодії каталізатору з водяною парою. Після припинення взаємодії каталізатору з водяною парою й введення у взаємодію обробленого каталізатору з диметиловим ефіром і монооксидом вуглецю ініціюється реакція карбонілювання з одержанням продукту реакції - метилацетату. Для проведення стадії реакції карбонілювання способу, запропонованого в дійсному винаході, можна використовувати будьякі умови, наприклад такі, як описані нижче для стадії (iii). Переважно, якщо на стадії (iii) концентрація диметилового ефіру перебуває в діапазоні від 0,1 до 20 мол. %, наприклад, від 1 до 20 мол. %, переважно від 2 до 15 мол. %, наприклад, від 4 до 12 мол. % у перерахуванні на повну кількість газів, що завантажують для проведення реакції карбонілювання. Молярне відношення монооксид вуглецю: диметиловий ефір на стадії (iii) переважно перебуває в діапазоні від 1:1 до 99:1, наприклад, від 2:1 до 60:1. Переважно, якщо парціальний тиск монооксиду вуглецю на стадії (iii) перебуває в діапазоні від 1 до 60 бар надлишкового тиску, наприклад, від 10 до 50 бар надлишкового тиску, наприклад, від 20 до 50 бар надлишкового тиску. Стадію (iii) можна провести в присутності водню. Водень можна вводити в реакцію карбонілювання в об'єднаному потоці разом щонайменше з одним з наступних: монооксид вуглецю й диметиловий ефір, або його можна вводити у вигляді окремого потоку. Переважно, якщо на стадії (iii) як джерело монооксиду вуглецю можна використовувати синтез-газ. Переважно, якщо синтез-газ має молярне відношення монооксид вуглецю: водень, що становить від 15:1 до 1:3, наприклад, від 10:1 до 1:2, і переважно від 4:1 до 1:1. Однак при необхідності також можна використовувати інші молярні відношення монооксид вуглецю: водень. Переважно, якщо стадію (iii) проводять при температурі, рівній від 240 до 350 °C, наприклад, від 250 до 350 °C, наприклад, від 275 до 350 °C, і переважно від 275 до 325 °C. Переважно, якщо стадію (iii) проводять при повному тиску, що перебуває в діапазоні від 1 до 100 бар надлишкового тиску, наприклад, від 10 до 100 бар надлишкового тиску, наприклад, від 20 до 90 бар надлишкового тиску, наприклад, від 40 до 80 бар надлишкового тиску або від 50 до 80 бар надлишкового тиску. 8 UA 116123 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно, якщо стадію (iii) проводять при температурі, що перебуває в діапазоні від 250 до 350 °C, наприклад, від 275 до 350 °C, і при повному тиску, що перебуває в діапазоні від 10 до 100 бар надлишкового тиску, наприклад, від 40 до 80 бар надлишкового тиску. Оскільки вода зменшує карбонілювання диметилового ефіру з утворенням метилацетату, стадію (iii) переважно проводять, в основному, в безводному середовищі. При використанні в дійсному винаході "в основному безводне середовище" означає, що кількість води, яку завантажують для проведення реакції карбонілювання, становить менш 1 мол. %, переважно менш 0,5 мол. %, більш переважно менш 0,2 мол. % і найбільше переважно менш 0,1 мол. % у перерахуванні на повну кількість газів, що завантажують для проведення реакції карбонілювання. Переважно, якщо стадію (iii) проводять при -1 годинній об'ємній швидкості газу (ГОШГ), що перебуває в діапазоні від 500 до 40000 год. , -1 -1 наприклад, від 2000 до 20000 год. , наприклад, від 3000 до 10000 год. . Стадію (iii) звичайно проводять у вигляді реакції в паровій фазі, наприклад, у вигляді реакції в нерухомому шарі або в псевдозрідженому шарі. Якщо реакцію карбонілювання проводять у вигляді реакції в паровій фазі, то до завантаження в реактор реагенти можуть перебувати в рідкій фазі. Однак до введення у взаємодію з обробленим каталізатором рідкофазні компоненти необхідно випарувати, наприклад, шляхом використання пристрою для попереднього нагрівання. Стадію (iii) можна провести шляхом пропущення завантажуваних газів диметилового ефіру й монооксиду вуглецю й необов'язково водню, через нерухомий шар або псевдозріджений шар обробленого каталізатору, підтримуваного при необхідній температурі проведення реакції. Переважно, якщо карбонілювання проводять шляхом пропущення завантажуваних газів диметилового ефіру й синтезу-газу, через нерухомий шар обробленого каталізатору, підтримуваного при необхідній температурі проведення реакції. Продукт реакції, проведеної на стадії (iii), містить метилацетат. Звичайно продукт реакції може додатково містити додаткові компоненти, такі як один або більша кількість наступних: непрореагований диметиловий ефір, непрореагований монооксид вуглецю й водень. Переважно, якщо метилацетат витягають із продукту реакції й деяка кількість витягнутого метилацетату або весь витягнутий метилацетат перетворюють в оцтову кислоту. Продукт реакції звичайно перебуває в газовій фазі. Переважно, якщо продукт реакції прохолоджують і розділяють для витягу збагаченого метилацетатом рідкого потоку й потоку газу, що містить, наприклад, непрореагований монооксид вуглецю й водень. Охолодження продукту реакції можна провести з використанням одного або більшої кількості теплообмінних пристроїв, таких як звичайні теплообмінники, для охолодження продукту реакції, наприклад, до температури, рівної 50 °C або нижче. Збагачений метилацетатом рідкий потік можна витягти з потоку газу, наприклад, за допомогою одного або більшої кількості пристроїв для поділу газ/рідина, таких як газорідинний сепаратор або сепаратор з тангенціальним впускним отвором. Збагачений метилацетатом рідкий потік в основному містить метилацетат, а також може містити незначні кількості одного або більшої кількості наступних: непрореагований диметиловий ефір, вода й розчинені інертні гази. Метилацетат можна витягти зі збагаченого метилацетатом рідкого потоку, наприклад, шляхом дистиляції, і продати без обробки або використовувати як сировина в наступних хімічних реакціях. Переважно, якщо деяка кількість витягнутого метилацетату або весь витягнутий метилацетат можна перетворити в оцтову кислоту, переважно шляхом гідролізу. Гідроліз витягнутого метилацетату можна провести за відомими методиками, таким як методика каталітичної дистиляції. Звичайно в методиках каталітичної дистиляції, призначених для гідролізу метилацетату, метилацетат гідролізують водою в реакторі з нерухомим шаром з використанням кислого каталізатору, такого як кисла іонообмінна смола або цеоліт, і одержують суміш, що містить оцтову кислоту й метанол, з якої оцтову кислоту й метанол можна виділити шляхом дистиляції, проводячи одну або більшу кількість стадій дистиляції. Дійсний винахід проілюстрований за допомогою наведених нижче необмежуючих прикладів. Каталізатор Каталізатором, застосовуваним у кожному із прикладів, був H-морденіт (значення SAR дорівнює 20), включений у композит з 20 мас. % оксиду алюмінію, що перебуває у формі eкструдату, який має діаметр 1,6 мм (наприклад, Zeolyst International Inc. Lot number 2518-1511). Устаткування Всі описані в прикладах експерименти проводили в реакторній пробірці ідеального витиснення, яка має внутрішній діаметр, рівний 24 мм і забезпечує можливість роботи при 9 UA 116123 C2 5 10 15 20 25 30 35 40 45 температурах, рівних°до 350 C, і при тисках, рівних до 80 бар надлишкового тиску. Реакторну пробірку встановлювали вертикально й у неї поміщали інертний підтримуючий шар, що містить 12,5 мол карбіду кремнію, шар каталізатору, що містить 50 мол каталізатору, розведеного за допомогою 120 мол карбіду кремнію, і інертний верхній шар, що містить 40 мол карбіду кремнію. До реактора приєднували трубопроводи для подачі газу, синтезу-газу й азоту, подачу яких регулювали за допомогою незалежних масових витратомірів, і два незалежних трубопроводи для подачі рідини, з'єднаних з вбудованим випарником, для подачі водяної пари й газоподібного диметилового ефіру. Потік, що виходить із реактора, періодично пропускали через два газових хроматографи (ГХ) для аналізу. Першим ГХ був газовий хроматограф Chrompack CP-2002 із приєднаним детектором ДТП (детектор теплопровідності), постачений стовпчиком Molsieve 5A (15 м(0,32 мм). Другим ГХ був Chrompack CP-9003, постачений детекторами ДТП і ПІД (полум'яний іонізаційний детектор). Потік, який направляється в другий ГХ, розділяли на два, при цьому один потік пропускали через стовпчик PoraPlot Q (30 м(0,32 мм) і другий потік пропускали через стовпчик для попереднього поділу PoraPlot Q (30 м(0,53 мм) і потім через стовпчик Molsieve 5A (15 м(0,32 мм). Виходи продуктів за один прохід в одиницю часу (ВПО) розраховані, як (кількість 3 еквівалентів оцтової кислоти)/(дм каталізатору)/год., визначали через повторювані проміжки часу. Кількість еквівалентів оцтової кислоти визначали шляхом множення значення ВПО для метилацетату на 0,81 [тобто молекулярна маса (оцтова кислота)/молекулярна маса (метилацетат)]. Приклад 1 (не відповідно до дійсного винаходу) У цьому прикладі використовували каталізатор й устаткування, описані вище, і в ньому продемонстровано карбонілювання диметилового ефіру в присутності каталізатору, що не піддавали попередній обробці водяною парою. Синтез-газ, що володіє молярним відношенням монооксид вуглецю: водень, що становить 4:1, завантажували в реактор, який нагрівали при 285 °C і тиску, рівному 70 бар надлишкового -1 тиску, при годинній об'ємній швидкості газу (ГОШГ), рівній 5000 год. , і вводили у взаємодію з каталізатором. Через 16 год. до синтез-газу додавали диметиловий ефір при концентрації, рівній 5 мол. % у перерахуванні на повну кількість синтез-газу й диметилового ефіру. Ще через 10 год. концентрацію диметилового ефіру збільшували до 10 мол. %. Через 40 год. температуру реактора підвищували від 285 °C до 300 °C і витримували при цій температурі протягом ще 60 год. Виходи продукту за один прохід в одиницю (ВПО), одержані при тривалості робочого циклу, що становить 40, 45 й 100 год., представлені в наведеній нижче таблиці 1. Приклад 2 У цьому прикладі використовували каталізатор й устаткування, описані вище, і в ньому продемонстровано карбонілювання диметилового ефіру в присутності каталізатору, попередньо обробленого синтез-газом, що містить 5 мол. % водяної пари. Синтез-газ, що володіє молярним відношенням монооксид вуглецю: водень, яке становить 4:1, і містить 5 мол. % водяної пари, завантажували в реактор, який нагрівали при 285 °C і тиску, -1 рівному 70 бар надлишкового тиску, при ГОШГ, рівній 5000 год. . Синтез-газ, що містить воду, вводили у взаємодію з каталізатором протягом 5 год. і потім подачу водяної пари припиняли й у реактор відразу вводили диметиловий ефір при концентрації, рівній 5 мол. % у перерахуванні на повну кількість синтез-газу й диметилового ефіру. Ще через 10 год. концентрацію диметилового ефіру збільшували до 10 мол. %. Через 40 год. температуру реактора підвищували від 285 °C до 300 °C і витримували при цій температурі протягом ще 60 год. Виходи продукту за один прохід в одиницю (ВПО), одержані при тривалості робочого циклу, що становить 40, 45 й 100 год., представлені в наведеній нижче таблиці 1. Таблиця 1 Тривалість робочого Температура (°C) циклу (год.) 40 45 100 285 300 300 Збільшення ВПО, % 3 ВПО (г/дм /год.) Приклад (необроблений каталізатор) 225 420 355 10 1 Приклад 2 410 790 585 82 88 65 UA 116123 C2 5 Як можна явно побачити з таблиці 2, при обробці каталізатору водяною парою до його використання в реакції карбонілювання забезпечується істотне збільшення швидкості утворення продуктів. Приклад 3 Повторювали експеримент, описаний у прикладі 2, з використанням синтез-газу, що містить 2 мол. % водяної пари. Порівняння результатів, одержаних у прикладі 1 (необроблений каталізатор) і прикладі 3, представлені в наведеній нижче таблиці 2. Таблиця 2 Тривалість робочого циклу (год.) 40 45 100 285 300 300 Збільшення ВПО, % 3 Температура (°C) ВПО (г/дм /год.) Приклад (необроблений каталізатор) 225 420 355 1 Приклад 3 280 560 430 24 33 21 10 15 Приклад 4 Повторювали експеримент, описаний у прикладі 2, з використанням синтез-газу, що містить 10 мол. % водяної пари, і часу проведення реакції карбонілювання, рівного 200 год., після закінчення якого реакцію припиняли. Порівняння результатів, одержаних у прикладі 1 (необроблений каталізатор) і прикладі 4, представлені в наведеній нижче таблиці 3. Таблиця 3 Приклад 1 (необроблений каталізатор) Приклад 4 Тривалість робочого 3 Температура (°C) ВПО (г/дм /год.) циклу (год.) 40 285 225 45 300 420 100 300 355 180 300 320 200 ДН* ДН 250 ДН ДН 20 25 30 3 Температура (°C) ВПО (г/дм /год.) 285 285 285 285 300 300 280 285 345 360 610 600 *ДН - даних немає Приклад 5 У цьому прикладі використовували каталізатор й устаткування, описані вище. Синтез-газ, що володіє молярним відношенням монооксид вуглецю: водень, яке становить 4:1, і містить водяну пару при концентрації, рівній 4 мол. %, завантажували в реактор, який нагрівали при -1 285 °C і тиску, рівному 70 бар надлишкового тиску, при ГОШГ, рівній 5000 год. . Синтез-газ, що містить воду, вводили у взаємодію з каталізатором протягом 5 год. і потім у реактор вводили диметиловий ефір при концентрації, рівній 5 мол. % у перерахуванні на повну кількість диметилового ефіру, синтез-газу й води. Після виявлення диметилового ефіру у вихідному з реактора потоці подачу водяної пари в реактор припиняли. Після проведення робочого циклу протягом 10 год. концентрацію диметилового ефіру збільшували до 10 мол. % й експеримент продовжували протягом ще 100 год. Значення ВПО, одержані в прикладі 5, представлені в наведеній нижче таблиці 4. Таблиця 4 Тривалість робочого циклу (год.) 40 100 Температура (°C) 285 285 11 3 ВПО (г/дм /год.) 490 480 UA 116123 C2 5 10 15 20 25 30 35 40 45 Приклад 6 У цьому прикладі використовували каталізатор й устаткування, описані вище. Каталізатор обробляли синтез-газом, що містить 5 мол. % водяної пари, у такий спосіб. Синтез-газ, що володіє молярним відношенням монооксид вуглецю: водень, яке становить 4:1, і містить 5 мол. % водяної пари, завантажували в реактор, який нагрівали при 285 °C і тиску, рівному 70 -1 бар надлишкового тиску, при ГОШГ, рівній 5000 год. , і синтез-газ, що містить воду вводили у взаємодію з каталізатором протягом 8 год. Через 8 год. подачу водяної пари припиняли, реактор продували азотом і йому давали охолонути, потім каталізатор вивантажували з реактора. Зразок обробленого каталізатору (оброблений зразок) і зразок каталізатору до обробки 27 (необроблений зразок) аналізували за допомогою спектроскопії Al ЯМР, щоб визначити чи відбулося деалюмінування цеолітної структури при обробці каталізатору водяною парою. 27 Спектри Al ЯМР знімали на спектрометрі Varian Unity VNMRS, що працює при 104,20 Мгц. Зразок поміщали в ротор (зовнішній діаметр ротора 4 мм) і обертали під магічним кутом (ОМК). 27 Спектри Al накопичували з використанням прямої поляризації (ПП) при кутовій швидкості обертання зразка, рівній приблизно 14 кГц. Віднесення сигналів спектрів проводили з використанням 1M водяного розчину AlCl3. Знімали спектри оброблених і необроблених зразків, кожний з яких мав масу, рівну 50 мг, і які гідратували водою (100 мкл) і потім сушили. Оскільки необроблені й оброблені зразки являли собою eкструдати, які містять як зв'язувальна сполука оксид алюмінію, використовували змінену методику ЯМР й одержували спектри, з яких можна визначити кількість позакаркасного алюмінію в зразку. У методиці використовували той факт, що атоми алюмінію, які містяться у зв'язувальній сполуці - оксиді алюмінію й у морденіті, мають різні величини квадрупольної взаємодії. Оскільки вплив ВЧ (високочастотний) імпульсу в спектроскопії ЯМР пропорційно одержаній величині квадрупольної взаємодії частинки, знайдена тривалість імпульсу (4,2 мкс), що викликає невелике порушення атомів алюмінію у зв'язувальній сполуці - оксиді алюмінію, але усе ще забезпечує прийнятний сигнал атомів алюмінію, які містяться в морденіті. Потім для визначення інтенсивності залишкового сигналу (приблизно при 7 част./млн) зв'язувальної сполуки - оксиду алюмінію 27 використовували зворотну згортку піка спектра Al ЯМР приблизно при 0,8 част./млн, що 27 дозволяло розрахувати кількість позакаркасного алюмінію. Спектри Al ЯМР для необробленого й обробленого каталізатору наведені на фіг. 1 і фіг. 2 відповідно. Встановлено, що виражене в % кількість позакаркасного алюмінію становить 11±1 % у необробленому зразку й 12±1 % в обробленому зразку. Істотного збільшення кількості позакаркасного алюмінію не відбувається й це дозволяє установити, що не відбулося істотного деалюмінування цеоліту. Приклад 7 У цьому прикладі використовували каталізатор й устаткування, описані вище. Синтез-газ, що володіє молярним відношенням монооксид вуглецю: водень, яке становить 4:1, і містить водяну пару при концентрації, рівній 4 мол. %, завантажували в реактор, який нагрівали при -1 270 °C, при тиску, рівному 70 бар надлишкового тиску, і при ГОШГ, рівній 5000 год. . Синтез-газ, що містить воду, вводили у взаємодію з каталізатором протягом 5 год. й 30 хв. Протягом останніх 30 хв у реактор вводили диметиловий ефір при концентрації, рівній 5 мол. % у перерахуванні на повну кількість диметилового ефіру, синтез-газу й води. Через 30 хв після початку завантаження диметилового ефіру подачу водяної пари в реактор припиняли. Через 10 год. послу припинення подачі водяної пари концентрацію диметилового ефіру збільшували до 10 мол. % і ще через 8 год. температуру поступово підвищували до 290 °C. Результати представлені в наведеній нижче таблиці 5. Таблиця 5 Тривалість робочого циклу (год.) 40 91 114 Температура (°C) 275 285 290 50 12 3 ВПО (г/дм /год.) 257 449 522 UA 116123 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб обробки цеолітного каталізатора, призначеного для карбонілювання диметилового ефіру з одержанням метилацетату, у якому каталізатор уводять у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури, і в якому цеоліт містить щонайменше один канал, утворений 8-членним кільцем. 2. Спосіб карбонілювання, що включає введення у взаємодію диметилового ефіру з монооксидом вуглецю в присутності цеолітного каталізатора з одержанням продукту реакції метилацетату, у якому каталізатор оброблений шляхом введення у взаємодію з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури, і в якому цеоліт містить щонайменше один канал, утворений 8-членним кільцем. 3. Спосіб одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності обробленого цеолітного каталізатора, де спосіб включає стадії: (і) введення у взаємодію цеолітного каталізатора з обробляючим газом, що містить водяну пару в кількості, що становить щонайменше 1 мол. %, і при температурі, нижче температури, при якій відбувається деалюмінування цеолітної структури, і де цеоліт містить щонайменше один канал, утворений 8-членним кільцем; і (іі) припинення взаємодії каталізатора з водяною парою; і (ііі) введення у взаємодію обробленого каталізатора з диметиловим ефіром і монооксидом вуглецю з одержанням продукту реакції - метилацетату. 4. Спосіб за будь-яким з пп. 1-3, у якому цеоліт має тип каркасної структури, вибраний із групи, що включає MOR, FER, OFF й GME. 5. Спосіб за п. 4, у якому цеоліт має каркасну структуру типу MOR і є морденітом. 6. Спосіб за п. 5, у якому морденіт перебуває у водневій формі. 7. Спосіб за будь-яким з пп. 1-3, у якому цеоліт на додаток до кремнію й алюмінію містить тривалентний елемент - модифікатор каркасної структури, вибраний із числа одного або більшої кількості наступних: бор, галій і залізо. 8. Спосіб за будь-яким з пп. 1-3, у якому каталізатор перебуває у формі композиту, що містить цеоліт і неорганічну оксидну зв'язувальну сполуку, вибрану із групи, що включає оксиди алюмінію, алюмосилікати й діоксиди кремнію. 9. Спосіб за будь-яким пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом при температурі, рівній від 200 до 350 °С. 10. Спосіб за п. 9, у якому температура дорівнює від 250 до 310 °С. 11. Спосіб за п. 10, у якому температура дорівнює від 285 до 300 °С. 12. Спосіб за будь-яким з пп. 1-3, у якому обробляючий газ містить від 1 до 10 мол. % водяної пари. 13. Спосіб за п. 12, у якому обробляючий газ містить від 2 до 10 мол. % водяної пари. 14. Спосіб за будь-яким з пп. 1-3, у якому обробляючий газ додатково містить щонайменше один компонент, вибраний із числа одного або більшої кількості наступних: монооксид вуглецю, водень, диметиловий ефір. 15. Спосіб за будь-яким з пп. 1-3, у якому обробляючий газ додатково містить синтез-газ. 16. Спосіб за п. 15, у якому синтез-газ має молярне відношення монооксид вуглецю:водень, яке становить від 15:1 до 1:3. 17. Спосіб за п. 16, у якому молярне відношення становить від 4:1 до 1:1. 18. Спосіб за будь-яким з пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом протягом від 10 хв. до 24 год. 19. Спосіб за будь-яким з пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом при тиску, що знаходиться в діапазоні від 10 до 100 бар надлишкового тиску. 20. Спосіб за будь-яким з пп. 1-3, у якому каталізатор уводять у взаємодію з обробляючим газом -1 при годинній об'ємній швидкості газу, що знаходиться в діапазоні від 3000 до 10000 год . 21. Спосіб за п. 3, у якому диметиловий ефір додають до обробляючого газу після початку взаємодії каталізатора з обробляючим газом, але до припинення взаємодії каталізатора з водяною парою. 22. Спосіб за п. 21, у якому диметиловий ефір додають до обробляючого газу за не більш ніж від 1 хв. до 1 год. до припинення взаємодії каталізатора з водяною парою. UA 116123 C2 5 10 23. Спосіб за п. 21 або п. 22, у якому диметиловий ефір додають до обробляючого газу при концентрації, що знаходиться в діапазоні від 0,1 до 20 мол. % у перерахуванні на повну кількість компонентів обробляючого газу. 24. Спосіб за п. 23, у якому концентрація диметилового ефіру знаходиться в діапазоні від 1,5 до 5 мол. % у перерахуванні на повну кількість компонентів обробляючого газу. 25. Спосіб за п. 3, у якому на стадії (ііі) як джерело монооксиду вуглецю використовують синтезгаз. 26. Спосіб за п. 3, у якому стадію (ііі) проводять при температурі, рівній від 250 до 350 °С, і при повному тиску, рівному від 10 до 100 бар надлишкового тиску. 27. Спосіб за п. 3, у якому метилацетат витягають із продукту реакції й деяку кількість витягнутого метилацетату або весь витягнутий метилацетат перетворюють в оцтову кислоту. 14 UA 116123 C2 Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for treating zeolite catalysts

Автори англійськоюHazel, Nicholas John, Linke, David

Автори російськоюХэйзел Николас Джон, Линке Давид

МПК / Мітки

МПК: C07C 67/37, B01J 29/18

Мітки: спосіб, цеолітних, обробки, каталізаторів

Код посилання

<a href="https://ua.patents.su/17-116123-sposib-obrobki-ceolitnikh-katalizatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки цеолітних каталізаторів</a>

Попередній патент: Спосіб обробки целюлозного або лігноцелюлозного матеріалу біомаси для зменшення його стійкості

Наступний патент: Мисочка з рухомим денцем

Випадковий патент: Система регулювання подачі палива в газотурбінний двигун