Багатошарове покриття, яке служить тепловим бар’єром, для виробу із суперсплаву і спосіб його нанесення

Номер патенту: 35621

Опубліковано: 16.04.2001

Автори: Белл Стенлі Рассел, Рікербі Девід Стаффорд, Уайт Деніел Кім

Формула / Реферат

1. Многослойное покрытие, служащее тепловым барьером, для изделия из суперсплава, содержащее связующее покрытие, тонкий окисный слой и изолирующее керамическое покрытие, причем связующее покрытие включает покрытие из содержащего алюминий сплава, расположенное на изделии из суперсплава, и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, расположенное на покрытии из содержащего алюминий сплава, тонкий окисный слой расположен на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, а изолирующее керамическое покрытие расположено на окисном слое, отличающееся тем, что связующее покрытие включает обогащенный металлом группы платины слой из содержащего алюминий сплава, расположенный между покрытием из содержащего алюминий сплава и покрытием, состоящим в основном из по крайней мере одного алюминида металла группы платины, причем обогащенный металлом группы платины слой из содержащего алюминий сплава и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины выполнены с возможностью снижения миграции переходных металлов через связующее покрытие к керамическому покрытию, а тонкий присоединенный окисный слой содержит окись алюминия без наличия количества других шпинелей, достаточного для значительного разрыва решетки окиси алюминия.

2. Многослойное покрытие по п. 1, отличающееся тем, что покрытие из содержащего алюминий сплава содержит алюминий в количестве 5-40 вес. %.

3. Многослойное покрытие по п. 1, отличающееся тем, что покрытие из содержащего алюминий сплава содержит алюминид никеля или кобальта.

4. Многослойное покрытие по п. 1, отличающееся тем, что покрытие из содержащего алюминий сплава содержит сплав MCrAlY, где М - это по крайней мере один металл, выбранный из группы, состоящей из Ni, Co и Fe.

5. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что обогащенный металлом группы платины слой из содержащего алюминий сплава обогащен платиной, а покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, содержит в основном алюминид платины.

6. Многослойное покрытие по любому из пп. 1 - 5, отличающееся тем, что окисный слой содержит по крайней мере 70 об. % окиси алюминия.

7. Многослойное покрытие по п. 6, отличающееся тем, что окисный слой содержит по крайней мере 90 об. % окиси алюминия.

8. Многослойное покрытие по п. 7, отличающееся тем, что окисный слой содержит по крайней мере 95 об. % окиси алюминия.

9. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что керамический слой включает окись циркония, стабилизированную окисью иттрия.

10. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что керамическое покрытие имеет столбчатую структуру.

11. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что подложка из сверхсплава содержит сверхсплав на основе никеля.

12. Многослойное покрытие по любому из пп. 1-10, отличающееся тем, что подложка из сверхсплава содержит сверхсплав на основе кобальта.

13. Многослойное покрытие по п. 5, отличающееся тем, что покрытие из алюминида платины содержит по крайней мере 25 вес.% платины и по крайней мере 8 вес.% алюминия.

14. Многослойное покрытие по п. 13, отличающееся тем, что покрытие из алюминида платины содержит по крайней мере 40 вес.% платины.

15. Многослойное покрытие по п. 14, отличающееся тем, что покрытие из алюминида платины содержит по крайней мере 50 вес.% платины.

16. Многослойное покрытие по любому из пп. 13 - 15, отличающееся тем, что покрытие из алюминида платины содержит по крайней мере 10 вес.% алюминия.

17. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что между покрытием, состоящее в основном из по крайней мере одного алюминида металла группы платины, и тонким присоединенным окисным слоем расположен слой из обогащенной металлом группы платины гамма-фазы.

18. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, содержит иттрий.

19. Многослойное покрытие по п. 17, отличающееся тем, что слой из обогащенной металлом группы платины гамма-фазы содержит иттрий.

20. Многослойное покрытие по п. 13, отличающееся тем, что покрытие из алюминида платины содержит (в вес. %): платины 29 - 60, никеля 15-35, кобальта 8-17, алюминия 9-15, хрома 4,5 - 7 и иттрия 0 - 1.

21. Способ нанесения многослойного покрытия, служащего тепловым барьером, на изделие из суперсплава, включающий нанесение на изделие из сверхсплава покрытия из содержащего алюминий сплава, получение на покрытии из содержащего алюминий сплава покрытия, состоящего в основном из по крайней мере одного алюминида металла группы платины, образование на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, тонкого присоединенного окисного слоя и нанесение на слой окиси изолирующего керамического покрытия, отличающийся тем, что на покрытие из содержащего алюминий сплава наносят слой из металла группы платины, осуществляют термообработку изделия из суперсплава для диффузии металла группы платины в покрытие из содержащего алюминий сплава и получения тем самым покрытия, состоящего из по крайней мере одного алюминида металла группы платины, и обогащенного металлом группы платины слоя из содержащего алюминий сплава, расположенного между покрытием из содержащего алюминий сплава и покрытием, состоящим из по крайней мере одного алюминида металла группы платины, с образованием тонкого присоединенного слоя, содержащего окись алюминия без наличия количества других шпинелей, достаточного для значительного разрыва решетки окиси алюминия.

22. Способ по п. 21, отличающийся тем, что связующее покрытие из содержащего алюминий сплава содержит алюминид никеля или алюминид кобальта.

23. Способ по п. 21, отличающийся тем, что связующее покрытие из содержащего алюминий сплава содержит сплав MCrAlY, где М – это по крайней мере один металл, выбранный из группы, состоящей из Ni, Co и Fе.

24. Способ по любому из пп. 21 - 23, отличающийся тем, что слой металла группы платины, наносят гальваническим методом.

25. Способ по любому из пп. 21 - 24, отличающийся тем, что обогащенный металлом группы платины слой из содержащего алюминий сплава обогащен платиной, а покрытие, состоящее из по крайней мере одного алюминида металла группы платины, содержит в основном алюминид платины.

26. Способ по п. 25, отличающийся тем, что толщина слоя платины, наносимого до осуществления диффузии, более 3 микрон.

27. Способ по п. 25, отличающийся тем, что толщина слоя платины, наносимого до осуществления диффузии, составляет по крайней мере 5 микрон.

28. Способ по любому из пп. 21 - 27, отличающийся тем, что термообработку для осуществления диффузии проводят в течение примерно одного часа в диапазоне температур 1000 - 1200°С, в зависимости от температуры обработки раствора, соответствующей подложке из сверхсплава.

29. Способ по п. 28, отличающийся тем, что термообработку для осуществления диффузии проводят в диапазоне температур 1100 - 1200°С.

30. Способ по любому из пп. 21 - 29, отличающийся тем, что тонкий присоединенный окисный слой образуют путем нагревания покрытия из алюминида платины в кислородсодержащей атмосфере.

31. Способ по любому из пп. 21 - 30, отличающийся тем, что тонкий окисный слой после его образования содержит по крайней мере 70 об.% окиси алюминия.

32. Способ по п. 31, отличающийся тем, что тонкий окисный слой после его образования содержит по крайней мере 90 об.% окиси алюминия.

33. Способ по п. 31, отличающийся тем, что тонкий окисный слой после его образования содержит по крайней мере 95 об.% окиси алюминия.

34. Способ по любому из пп. 21 - 33, отличающийся тем, что тонкий присоединенный окисный слой после его образования имеет толщину менее 1 микрона.

35. Способ по любому из пп. 21 - 34, отличающийся тем, что керамический слой (4) наносят физическим осаждением из паровой фазы посредством электронного пучка.

36. Способ по п. 35, отличающийся тем, что тонкий окисный слой образуют в процессе физического осаждения из паровой фазы посредством электронного пучка.

37. Способ по п. 35, отличающийся тем, что изделие из сверхсплава перед нанесением керамического покрытия подвергают предварительному нагреву до температуры в диапазоне 900 - 1150° С под давлением не более 10-5 Торр.

38 Способ по п. 37, отличающийся тем, что изделие из сверхсплава подвергают предварительному нагреву до температуры 1000° С.

39. Способ по любому из пп. 35 - 38, отличающийся тем, что керамическое покрытие наносят слоями с применением и без применения плазмы для регулирования образования столбчатой структуры покрытия с целью обеспечения его высокой прочности и низкой теплопроводности.

40. Способ по п. 28, отличающийся тем, что покрытие из MCrAlY наносят методом вакуумного плазменного напыления, после чего его полируют и подвергают поковке.

Текст

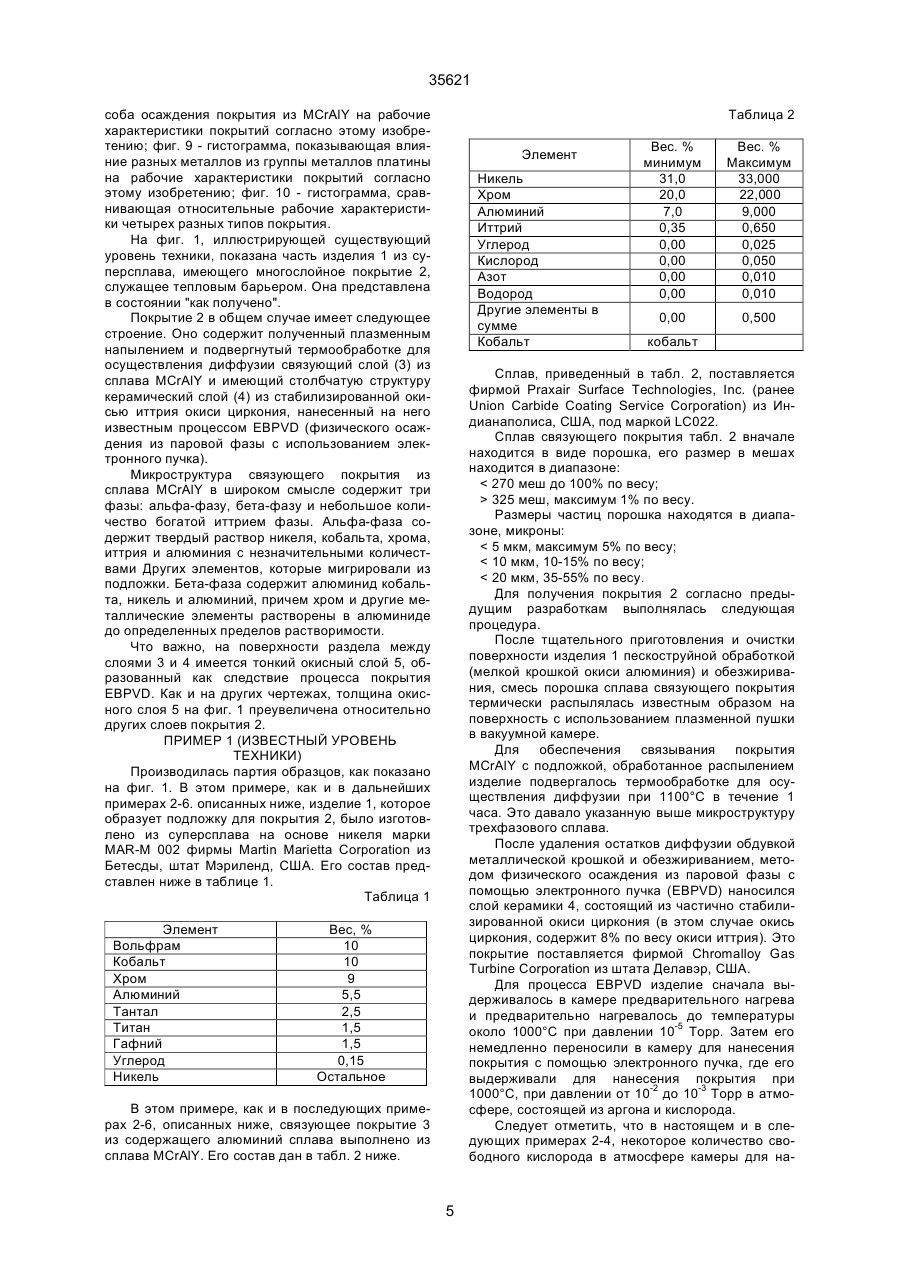

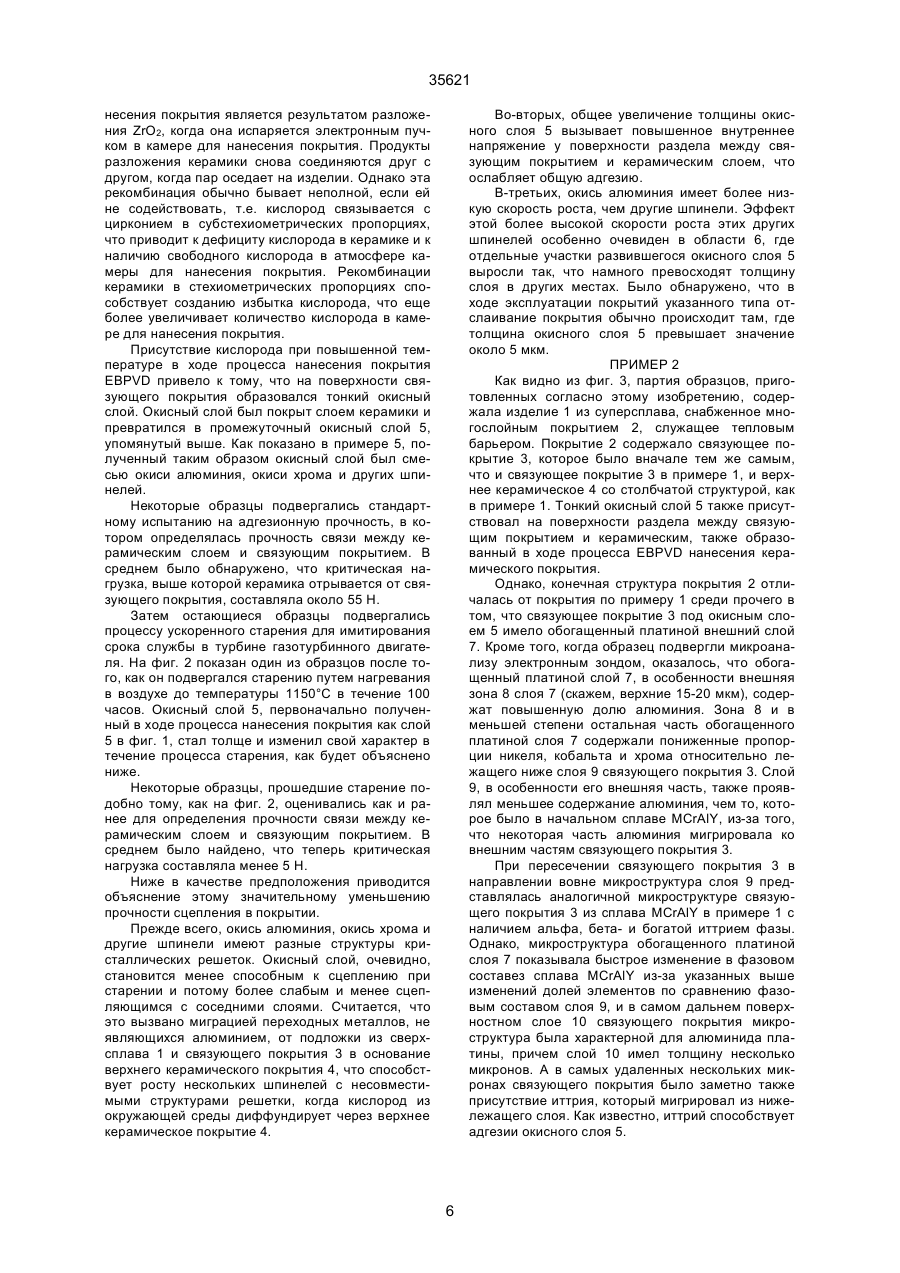

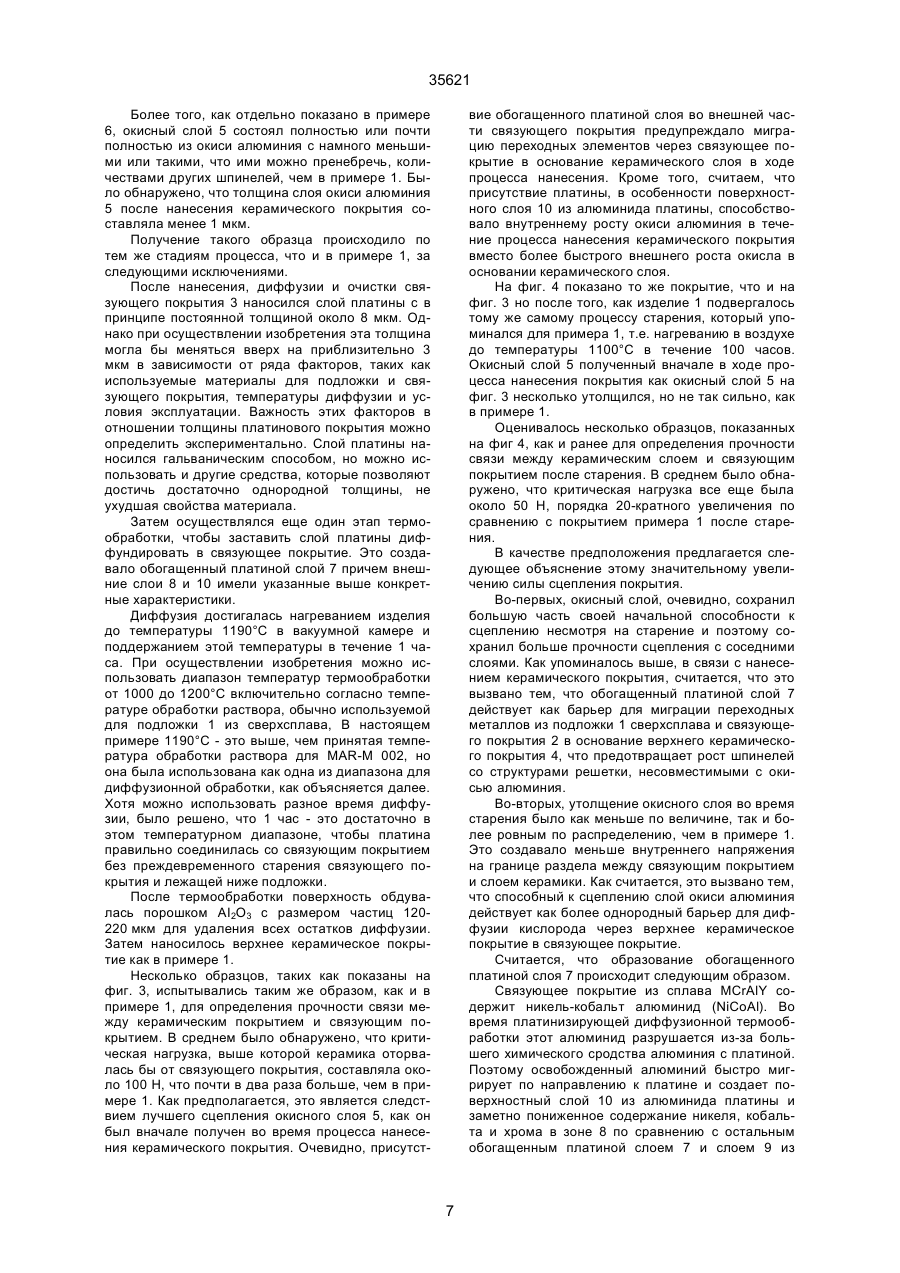

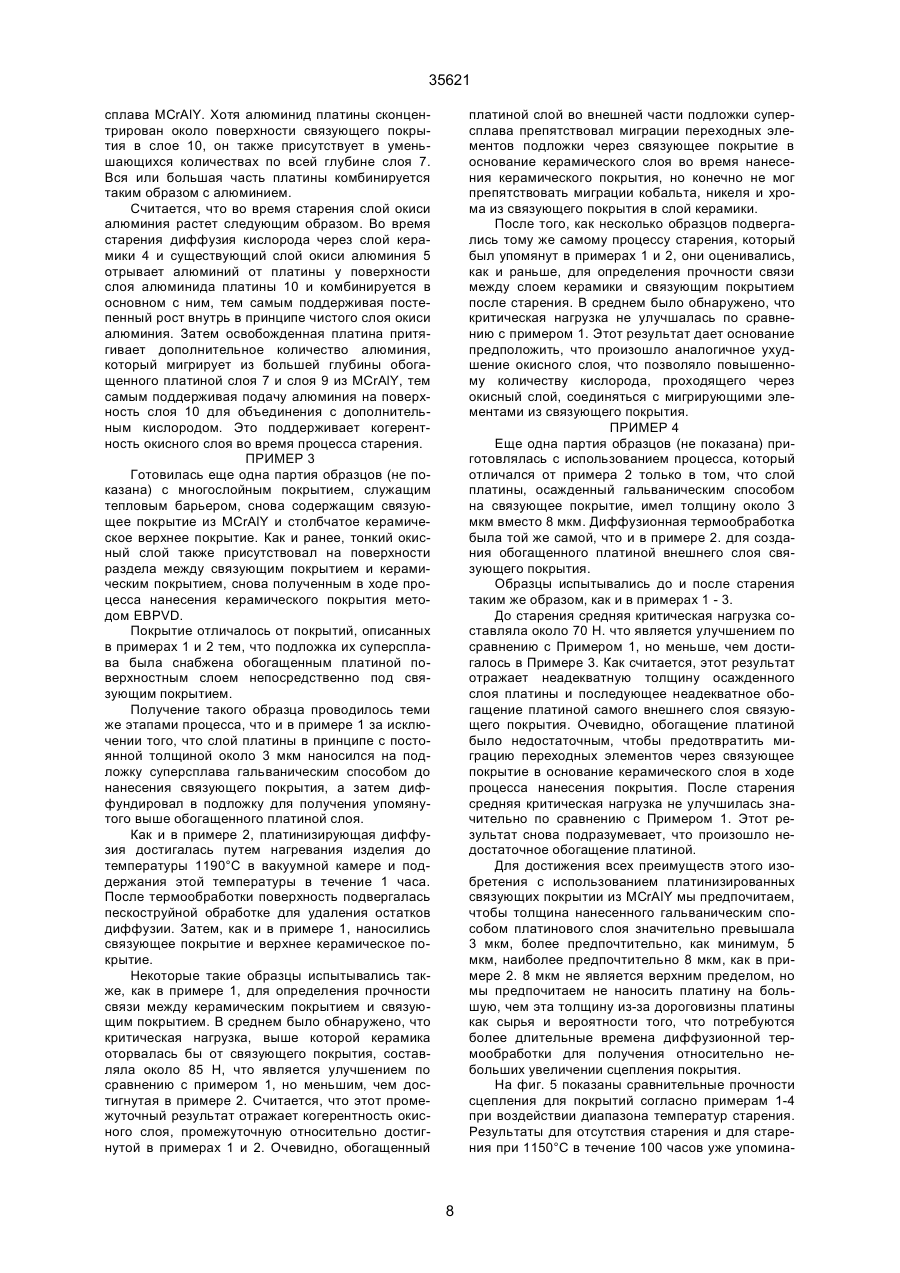

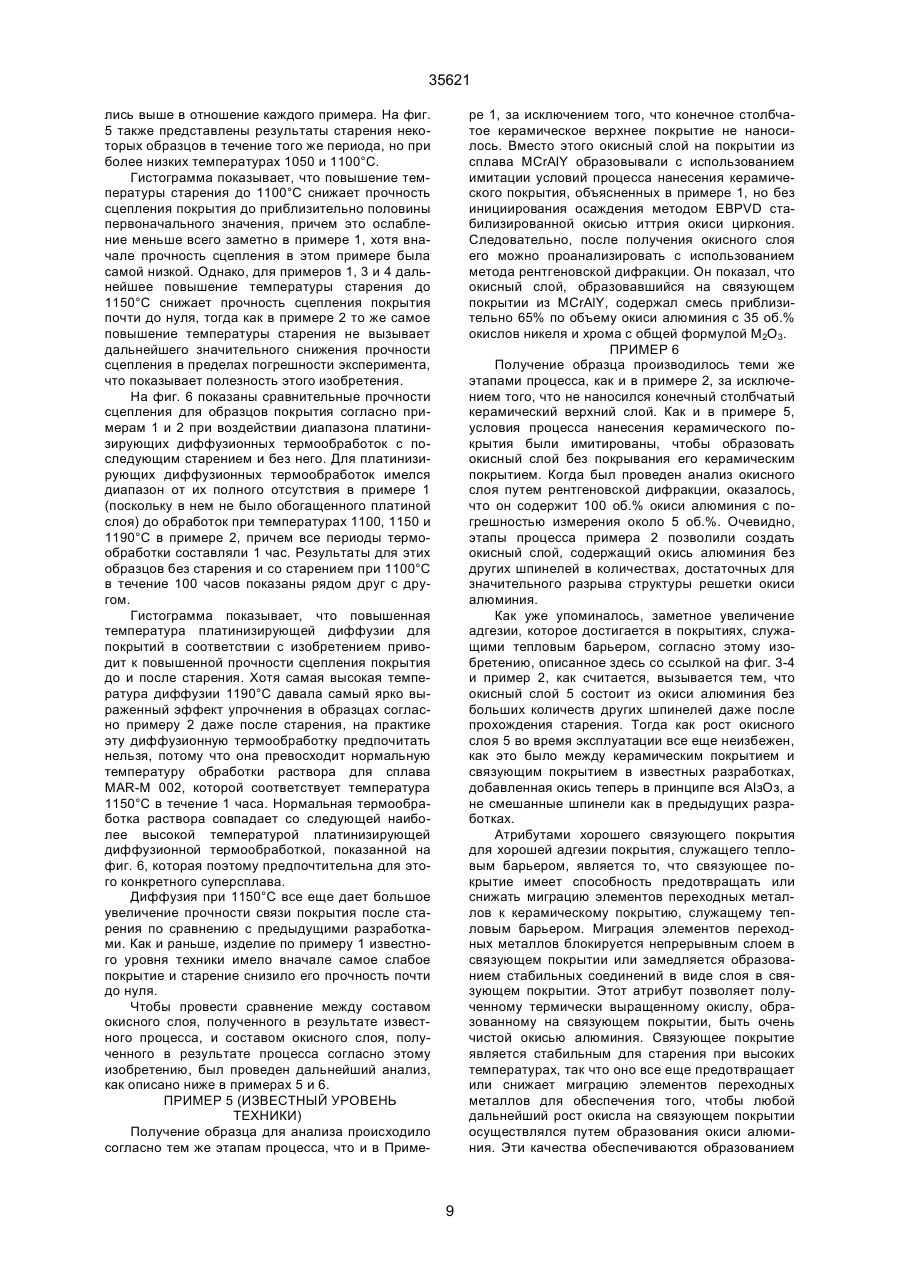

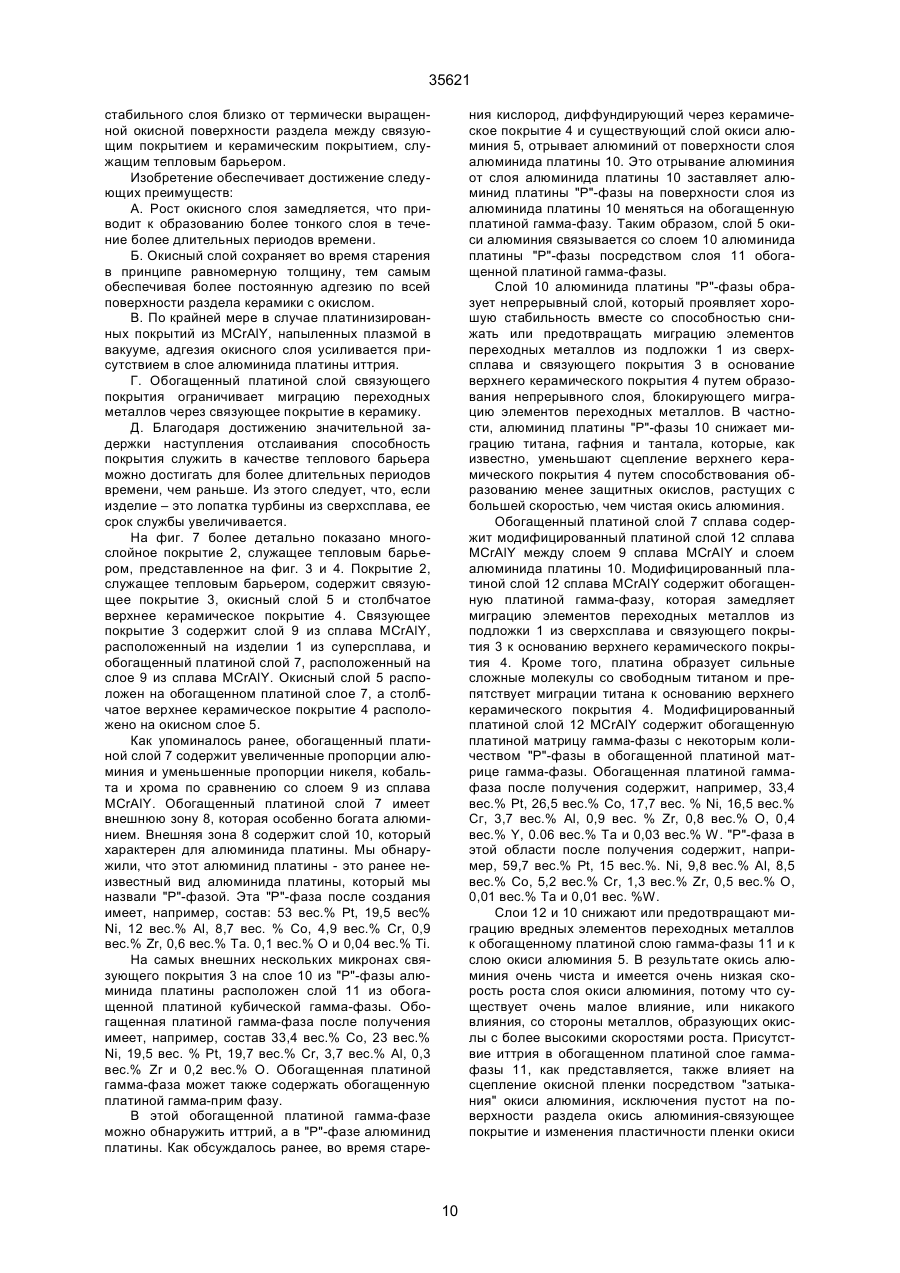

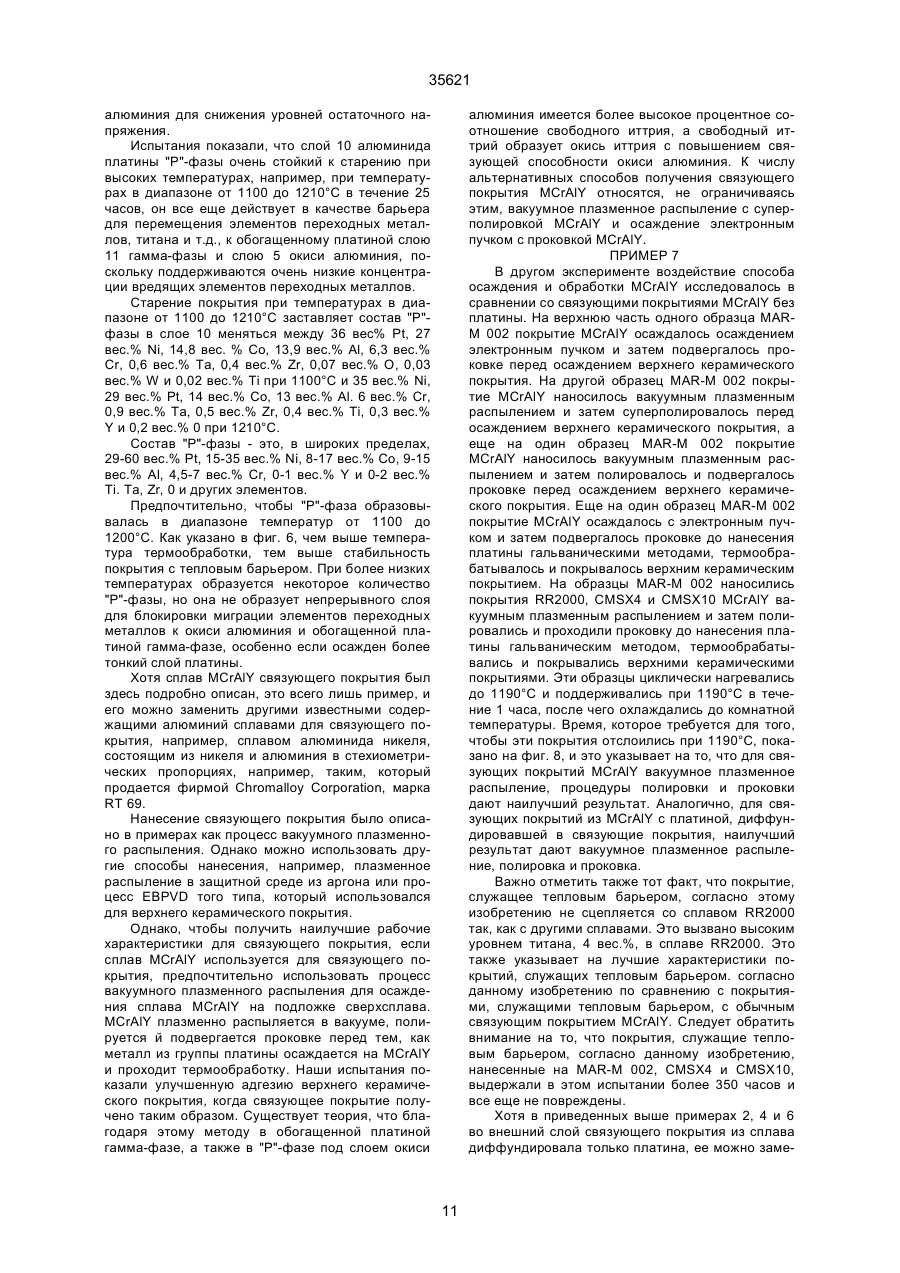

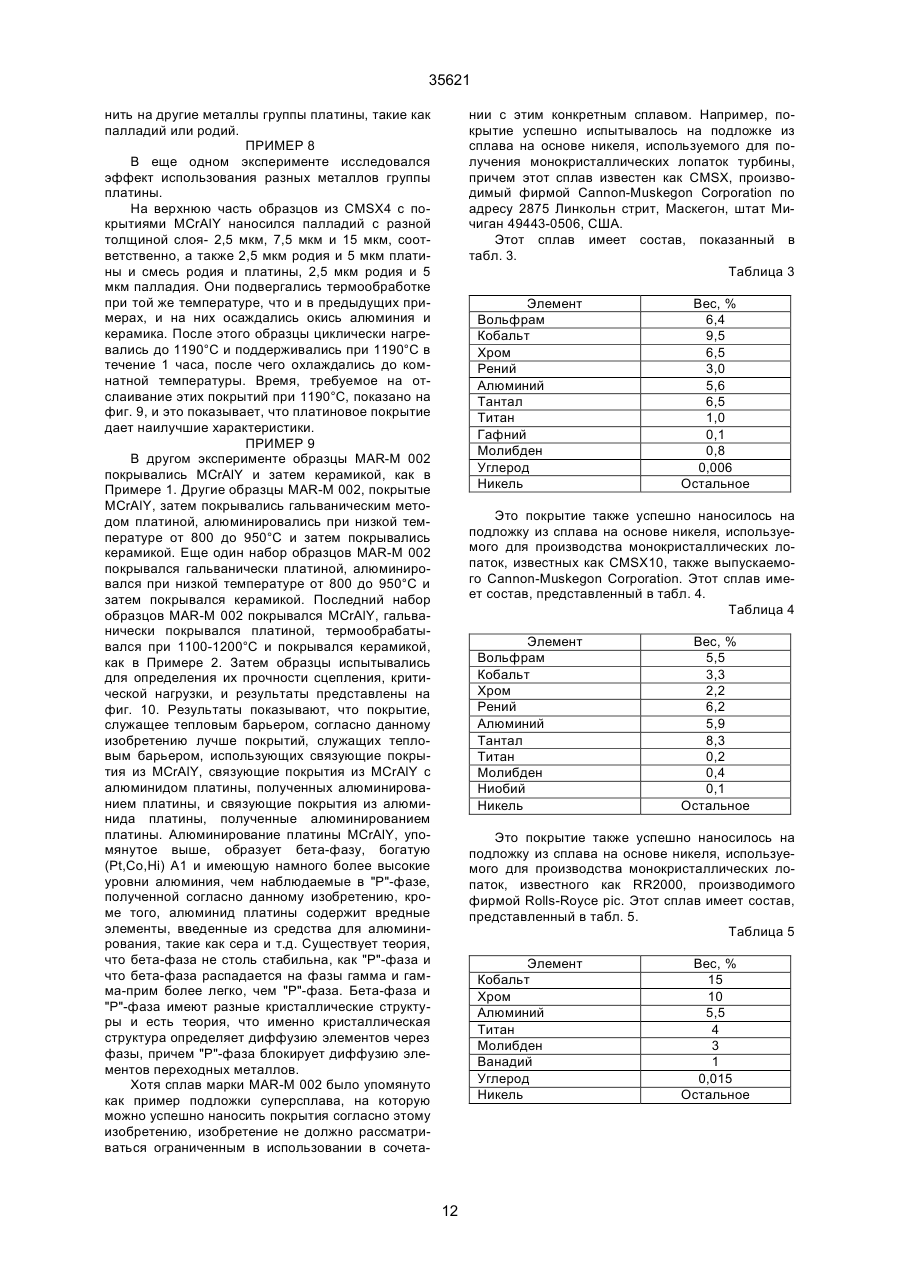

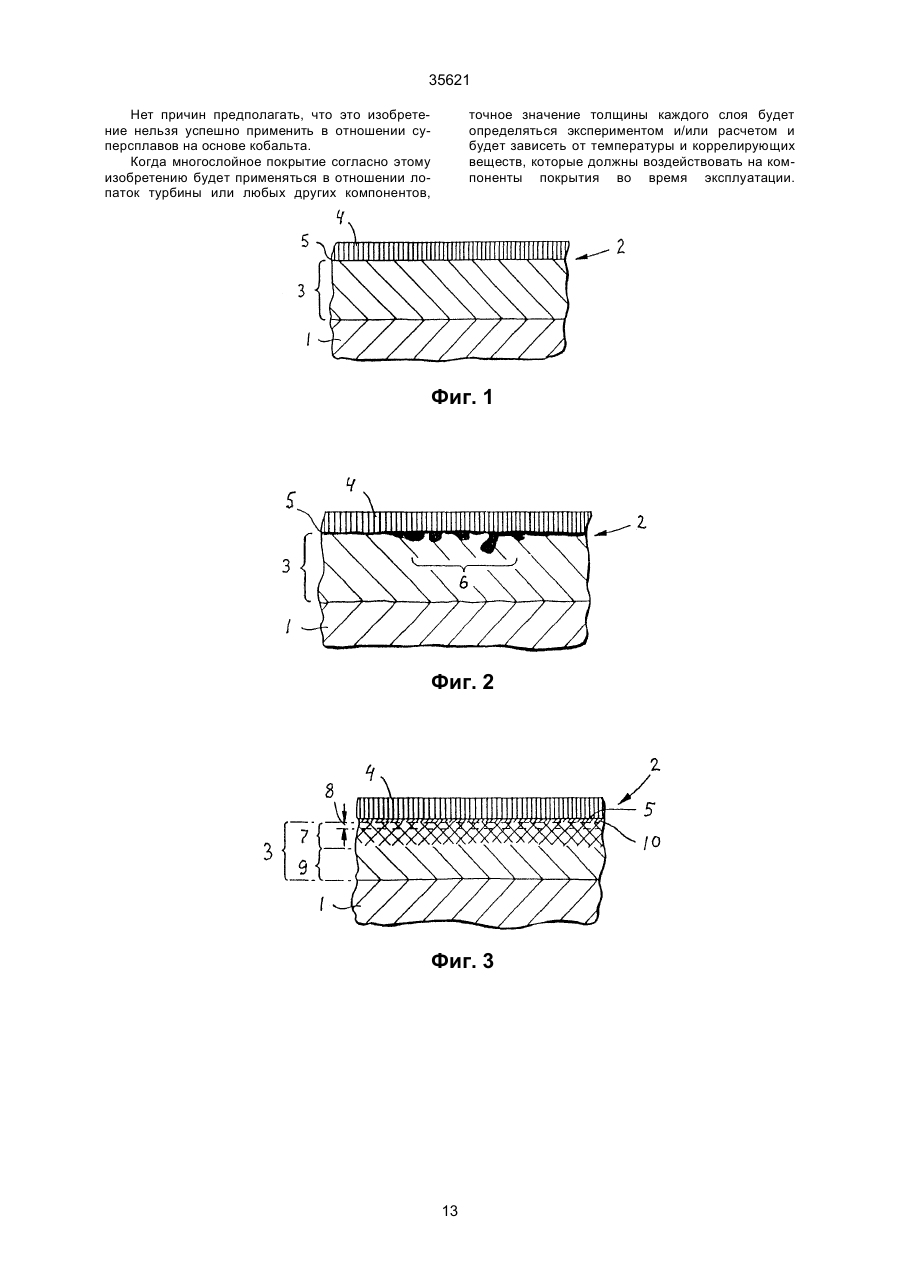

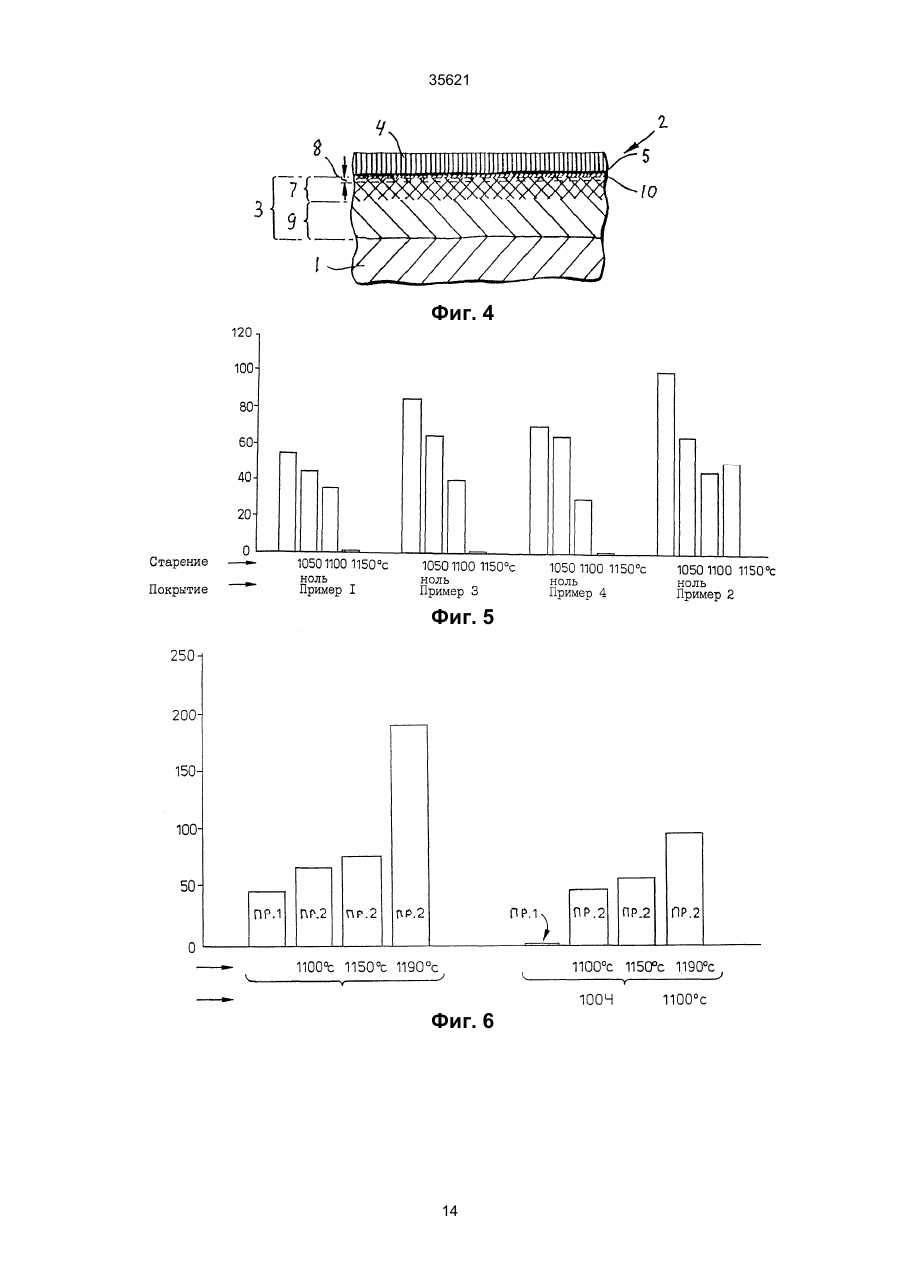

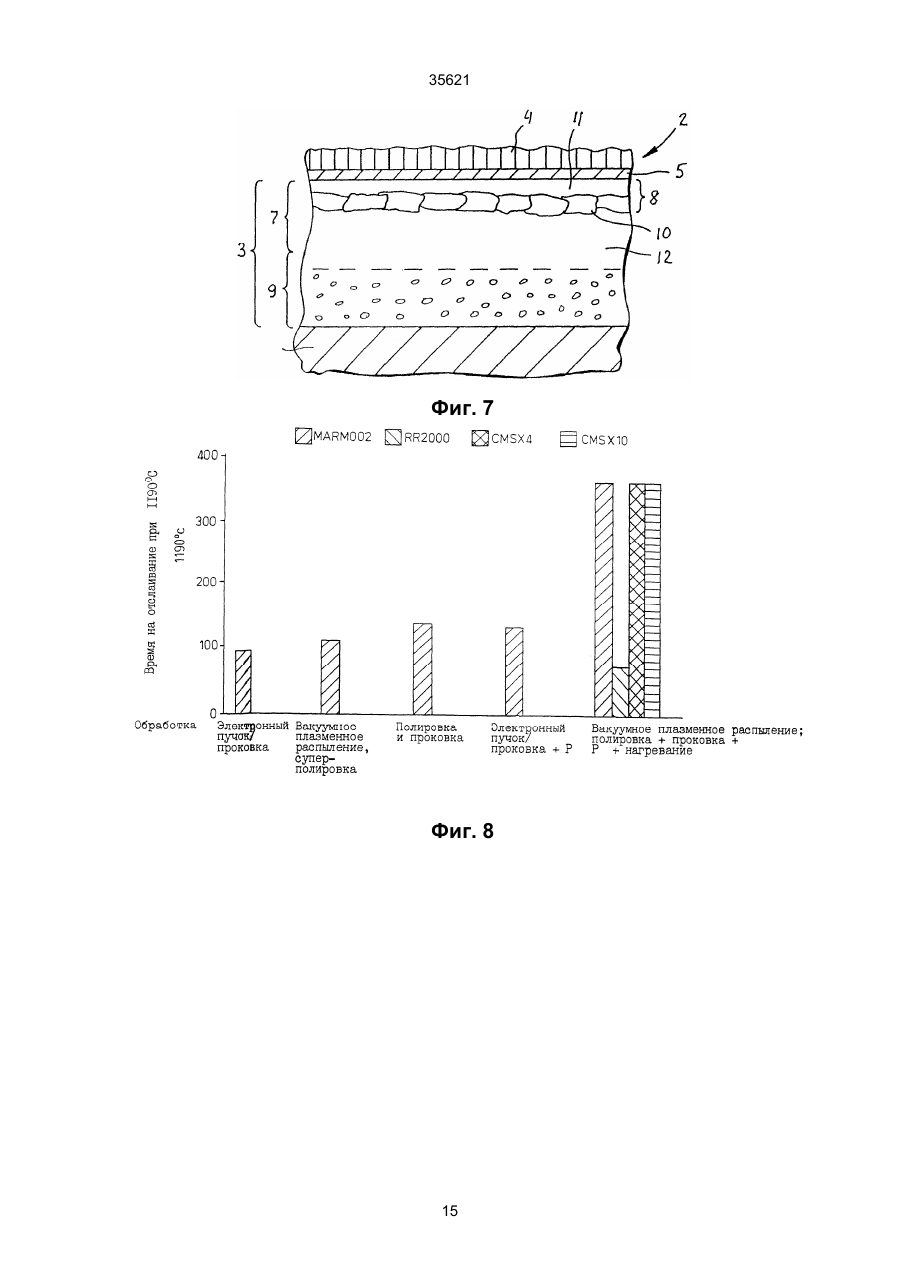

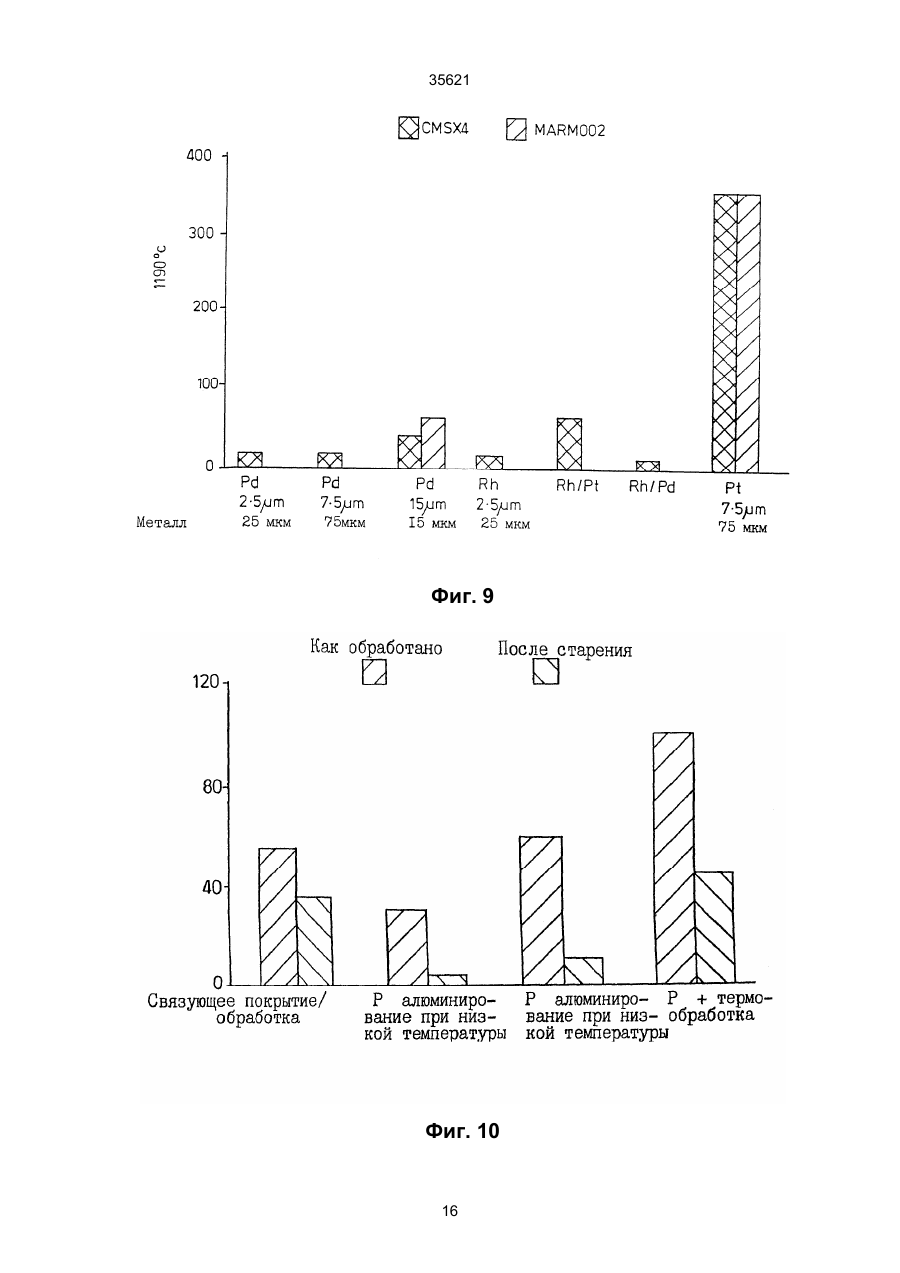

1. Многослойное покрытие, служащее тепловым барьером, для изделия из суперсплава, содержащее связующее покрытие, тонкий окисный слой и изолирующее керамическое покрытие, причем связующее покрытие включает покрытие из содержащего алюминий сплава, расположенное на изделии из суперсплава, и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, расположенное на покрытии из содержащего алюминий сплава, тонкий окисный слой расположен на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, а изолирующее керамическое покрытие расположено на окисном слое, отличающееся тем, что связующее покрытие включает обогащенный металлом группы платины слой из содержащего алюминий сплава, расположенный между покрытием из содержащего алюминий сплава и покрытием, состоящим в основном из по крайней мере одного алюминида металла группы платины, причем обогащенный металлом группы платины слой из содержащего алюминий сплава и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины выполнены с возможностью снижения миграции переходных металлов через связующее покрытие к керамическому покрытию, а тонкий присоединенный окисный слой содержит окись алюминия без наличия количества других шпинелей, достаточного для значительного разрыва решетки окиси алюминия. 2. Многослойное покрытие по п. 1, отличающееся тем, что покрытие из содержащего алюминий сплава содержит алюминий в количестве 5-40 вес. %. C2 (54) БАГАТОШАРОВЕ ПОКРИТТЯ, ЯКЕ СЛУЖИТЬ ТЕПЛОВИМ БАР'ЄРОМ, ДЛЯ ВИРОБУ ІЗ СУПЕРСПЛАВУ І СПОСІБ ЙОГО НАНЕСЕННЯ 35621 16. Многослойное покрытие по любому из пп. 13 15, отличающееся тем, что покрытие из алюминида платины содержит по крайней мере 10 вес.% алюминия. 17. Многослойное покрытие по любому из предыдущих пунктов, отличающееся, тем что между покрытием, состоящим в основном из по крайней мере одного алюминида металла группы платины, и тонким присоединенным окисным слоем расположен слой из обогащенной металлом группы платины гамма-фазы. 18. Многослойное покрытие по любому из предыдущих пунктов, отличающееся тем, что покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, содержит иттрий. 19. Многослойное покрытие по п. 17, отличающееся тем, что слой из обогащенной металлом группы платины гамма-фазы содержит иттрий. 20. Многослойное покрытие по п. 13, отличающееся тем, что покрытие из алюминида платины содержит (в вес. %): платины 29 - 60, никеля 15 35, кобальта 8 - 17, алюминия 9 - 15, хрома 4,5 - 7 и иттрия 0-1. 21. Способ нанесения многослойного покрытия, служащего тепловым барьером, на изделие из суперсплава, включающий нанесение на изделие из сверхсплава покрытия из содержащего алюминий сплава, получение на покрытии из содержащего алюминий сплава покрытия, состоящего в основном из по крайней мере одного алюминида металла группы платины, образование на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, тонкого присоединенного окисного слоя и нанесение на слой окиси изолирующего керамического покрытия, отличающийся тем, что на покрытие из содержащего алюминий сплава наносят слой из металла группы платины, осуществляют термообработку изделия из суперсплава для диффузии металла группы платины в покрытие из содержащего алюминий сплава и получения тем самым покрытия, состоящего из по крайней мере одного алюминида металла группы платины, и обогащенного металлом группы платины слоя из содержащего алюминий сплава, расположенного между покрытием из содержащего алюминий сплава и покрытием, состоящим из по крайней мере одного алюминида металла группы платины, с образованием тонкого присоединенного слоя, содержащего окись алюминия без наличия количества других шпинелей, достаточного для значительного разрыва решетки окиси алюминия. 22. Способ по п. 21, отличающийся тем, что связующее покрытие из содержащего алюминий сплава содержит алюминид никеля или алюминид кобальта. 23. Способ по п. 21, отличающийся тем, что связующее покрытие из содержащего алюминий сплава содержит сплав MCrAlY, где М - это по крайней мере один металл, выбранный из группы состоящей из Ni, Co и Fe. 24. Способ по любому из пп. 21 - 23, отличающийся тем, что слой металла группы платины наносят гальваническим методом. 25. Способ по любому из пп. 21 - 24, отличающийся тем, что обогащенный металлом группы платины слой из содержащего алюминий сплава обогащен платиной, а покрытие, состоящее из по крайней мере одного алюминида металла группы платины, содержит в основном алюминид платины. 26. Способ по п. 25, отличающийся тем, что толщина слоя платины, наносимого до осуществления диффузии, более 3 микрон. 27. Способ по п. 25, отличающийся тем, что толщина слоя платины, наносимого до осуществления диффузии, составляет по крайней мере 5 микрон. 28. Способ по любому из пп. 21 - 27, отличающийся тем, что термообработку для осуществления диффузии проводят в течение примерно одного часа в диапазоне температур 1000 - 1200° С, в зависимости от температуры обработки раствора, соответствующей подложке из сверхсплава. 29. Способ по п. 28, отличающийся тем, что термообработку для осуществления диффузии проводят в диапазоне температур 1100 - 1200° С. 30. Способ по любому из пп. 21 - 29, отличающийся тем, что тонкий присоединенный окисный слой образуют путем нагревания покрытия из алюминида платины в кислородсодержащей атмосфере. 31. Способ по любому из пп. 21 - 30, отличающийся тем, что тонкий окисный слой после его образования содержит по крайней мере 70 об.% окиси алюминия. 32. Способ по п. 31, отличающийся тем, что тонкий окисный слой после его образования содержит по крайней мере 90 об.% окиси алюминия. 33. Способ по п. 31, отличающийся тем, что тонкий окисный слой после его образования содержит по крайней мере 95 об.% окиси алюминия. 34. Способ по любому из пп. 21 - 33, отличающийся тем, что тонкий присоединенный окисный слой после его образования имеет толщину менее 1 микрона. 35. Способ по любому из пп. 21 - 34, отличающийся тем, что керамический слой (4) наносят физическим осаждением из паровой фазы посредством электронного пучка. 36. Способ по п. 35, отличающийся тем, что тонкий окисный слой образуют в процессе физического осаждения из паровой фазы посредством электронного пучка. 37 Способ по п. 35, отличающийся тем, что изделие из сверхсплава перед нанесением керамического покрытия подвергают предварительному нагреву до температуры в диапазоне 900 - 1150° С под давлением не более 10-5 Торр. 38. Способ по п. 37, отличающийся тем, что изделие из сверхсплава подвергают предварительному нагреву до температуры 1000° С. 39. Способ по любому из пп. 35 - 38, отличающийся тем, что керамическое покрытие наносят слоями с применением и без применения плазмы для регулирования образования столбчатой структуры покрытия с целью обеспечения его высокой прочности и низкой теплопроводности. 40. Способ по п. 28, отличающийся тем, что покрытие из MCrAlY наносят методом вакуумного плазменного напыления, после чего его полируют и подвергают поковке. Приоритеты установлены: 24.12.94 г. по пп. 1-16, 18, 21-39; 22.12.95 г. по пп. l7, 19, 20, 40. 2 35621 Настоящее изобретение относится к способу нанесения покрытия, служащего тепловым барьером, на поверхность изделия из суперсплава, например, на лопатку турбины газотурбинного двигателя. В патенте США 5238752 (B21D 29/00, опубл. 24.08.93) описано многослойное покрытие, служащее тепловым барьером, для изделия из суперсплава, содержащее связующее покрытие, тонкий окисный слой и изолирующее керамическое покрытие, причем связующее покрытие включает покрытие из содержащего алюминий сплава, расположенное на изделии из суперсплава, и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, расположенное на покрытии из содержащего алюминий сплава, тонкий окисный слой расположен на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, а изолирующее керамическое покрытие расположено на окисном слое. Недостатки многослойного покрытия обусловлены способом его нанесения. Описанный в упомянутом патенте США способ включает нанесение на изделие из супермсплава покрытия из содержащего алюминий сплава, получение на покрытии из содержащего алюминий сплава покрытия, состоящего в основном из по крайней мере одного алюминида металла группы платины, образование на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, тонкого присоединенного окисного слоя и нанесение на слой окиси защитного керамического покрытия. Покрытие из содержащего алюминий сплава может быть нанесено на изделие путем цементации изделия в засыпке, содержащей источник алюминия. При цементации изделие и засыпку подвергают термообработке при температуре 980 - 1070°С. Вследствие интердиффузии алюминия засыпки и суперсплава изделия на изделии образуется покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины. В качестве примеров алюминидов металлов группы платины в указанном патенте приведены NiAl, Ni2Аl3, NiAl-Cr. Может быть образован также алюминид платины. В этом случае перед цементацией в засыпке на изделие наносят слой платины. Получаемый в результате алюминирования изделия из суперсплава на основе никеля алюминид платины является бетафазным алюминидом платины. Обычно он содержит 50ат% Аl и 50ат% (Pt.Ni). Бетафазный алюминид платины не блокирует диффузию переходных металлов в окисный слой. В основу изобретения поставлена задача разработать многослойное покрытие состав и структура которого обеспечивали бы его высокую адгезионную стойкость в процессе работы газотурбинного двигателя. Другой задачей изобретения является разработка способа нанесения многослойного покрытия, который обеспечивал бы такие изменения фазового и структурного состава покрытия в процессе его нанесения, которые обеспечивали бы прочное прикрепление керамического покрытия к промежуточному слою. В многослойном покрытии, служащем тепловым барьером, для изделия из суперсплава, содержащем связующее покрытие, тонкий окисный слой и изолирующее керамическое покрытие, причем связующее покрытие включает покрытие из содержащего алюминии сплава, расположенное на изделии из сверхсплава, и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, расположенное на покрытии из содержащего алюминий сплава, тонкий окисный слой расположен на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, а изолирующее керамическое покрытие расположено на окисном слое, согласно изобретению поставленная задача решается тем, что связующее покрытие включает обогащенный металлом группы платины слой из содержащего алюминий сплава, расположенный между покрытием из содержащего алюминий сплава и покрытием, состоящем в основном из по крайней мере одного алюминида металла группы платины, причем обогащенный металлом группы платины слой из содержащего алюминий сплава и покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины выполнены с возможностью снижения миграции переходных металлов через связующее покрытие к керамическому покрытию, а тонкий присоединенный окисный слой содержит окись алюминия без наличия количества других шпинелей, достаточного для значительного разрыва решетки окиси алюминия. Предпочтительно, чтобы покрытие из содержащего алюминий сплава содержало алюминий в количестве 5-40 вес. %, чтобы оно содержало алюминид никеля или кобальта или сплав MCrAlY, где М - это по крайней мере один металл, выбранный из группы, состоящей из Ni, Co и Fe. Предпочтительно, чтобы обогащенный металлом группы платины слой из содержащего алюминий сплава был обогащен платиной, а покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, содержало в основном алюминид платины. Желательно, чтобы окисный слой содержал по крайней мере 70 об. % окиси алюминия, лучше - 90 об. %, а еще лучше 95 об. %. Предпочтительно, чтобы керамический слой включал окись циркония, стабилизированную окисью иттрия и имел столбчатую структуру. Желательно, чтобы покрытие из алюминида платины содержало по крайней мере 25 вес.% платины и по крайней мере 8 вес.% алюминия.. Лучше, когда оно содержит по крайней мере 40 вес,% платины, а еще лучше - по крайней мере 50 вес.% платины, а алюминия по крайней мере 10 вес.%. Предпочтительно, чтобы между покрытием, состоящем в основном из по крайней мере одного алюминида металла группы платины, и тонким 3 35621 той структуры покрытия с целью обеспечения его высокой прочности и низкой теплопроводности. Предпочтительно покрытие из MCrAlY наносить методом вакуумного плазменного напыления, после чего его полировать и подвергать поковке. Таким образом, изобретение обеспечивает получение в многослойном покрытии обогащенного металлом группы платины слоя из содержащего алюминий сплава, и покрытия, состоящего в основном из по крайней мере одного алюминида металла группы платины, причем в этом покрытии алюминид платины присутствует в виде «Р»-фазы в отличие от алюминида платины, который присутствует в известном покрытии в виде бетафазы. Первое из указанных покрытий образует комплексы с переходными металлами и сокращает скорость их диффузии в окисный слой. Второе из указанных покрытий блокирует диффузию переходных металлов в окисный слой. Вместе оба слоя обеспечивают высокую чистоту окисного покрытия, в результате чего керамическое покрытие прочно прикрепляется к связующему покрытию и остается присоединенным к нему в процессе эксплуатации изделия из суперсплава длительное время. Это достигается благодаря следующим отличиям заявляемого способа от способа, известного из патента США 5238752: - в известном способе, на изделие сначала наносят металл группы платины, а затем покрытие из содержащего алюминий сплава; в заявляемом способе наоборот: сначала наносят покрытие из содержащего алюминий сплава, а затем металл группы платины; - в известном способе при термообработке на покрытии из содержащего алюминий сплава получают покрытие из бетафазного алюминида; в заявляемом способе на покрытии из содержащего алюминий сплава получают слой из этого сплава, обогащенный металлом группы платины, а на нем покрытие, состоящее по крайней мере из одного алюминида металла группы платины, причем это покрытие имеет «Р»-фазную структуру; - в способе образуют окисный слой, содержащий окись алюминия, без наличия других шпинелей, достаточного для разрыва решетки окиси алюминия; в известном способе образуют окисный слой, не обладающий достаточной степени чистоты. Далее изобретения описаны в виде примеров осуществления со ссылками на сопроводительные чертежи, на которых: фиг. 1 и 2 - поперечное сечение металлического изделия, на которое нанесено известное покрытие, служащее тепловым барьером; фиг. 3 и 4 - поперечное сечение металлического изделия, имеющее многослойное покрытие, служащее тепловым барьером согласно настоящему изобретению; фиг. 5 - гистограмма, показывающая результаты испытаний относительных рабочих характеристик четырех разных типов покрытия; фиг. 6 гистограмма, показывающая влияние температур термообработки для осуществления диффузии на рабочие характеристики покрытий в соответствии с этим изобретением; фиг. 7 - поперечное сечение металлического изделия, более детально показывающее покрытие, служащее тепловым барьером; фиг. 8 - гистограмма, показывающая влияние спо присоединенным окисным слоем был расположен слой из обогащенной металлом группы платины гамма-фазы и чтобы этот слой содержал иттрий. Желательно, чтобы покрытие, состоящее в основном из по крайней мере одного алюминида металла группы платины, также содержало иттрий и содержало (в вес. %): платины 29 - 60, никеля 15 - 35, кобальта 8 - 17, алюминия 9 - 15, хрома 4,5 7 и иттрия 0 - 1. В способе нанесения многослойного покрытия, служащего тепловым барьером, на изделие из cуперсплава, включающем нанесение на изделие из суперсплава покрытия из содержащего алюминий сплава, получение на покрытии из содержащего алюминий сплава покрытия, состоящего в основном из по крайней мере одного алюминида металла группы платины, образование на покрытии, состоящем в основном из по крайней мере одного алюминида металла группы платины, тонкого присоединенного окисного слоя и нанесение на слой окиси изолирующего керамического покрытия, согласно изобретению вторая поставленная задача решается тем, что на покрытие из содержащего алюминий сплава наносят слой из металла группы платины, осуществляют термообработку изделия из сверхсплава для диффузии металла группы платины в покрытие из содержащего алюминий сплава и получения тем самым покрытия, состоящего из по крайней мере одного алюминида металла группы платины, и обогащенного металлом группы платины слоя из содержащего алюминий сплава, расположенного между покрытием из содержащего алюминий сплава и покрытием, состоящим из по крайней мере одного алюминида металла группы платины, с образованием тонкого присоединенного слоя, содержащего окись алюминия без наличия количества других шпинелей, достаточного для значительного разрыва решетки окиси алюминия. Предпочтительно, чтобы слой металла группы платины наносился гальваническим методом, а толщина слоя платины, наносимого до осуществления диффузии, составляла более 3 микрон, а еще лучше - более 5 микрон. Предпочтительно, чтобы термообработка для осуществления диффузии проводилась в течение примерно одного часа в диапазоне температур 1000 - 1200° С, в зависимости от температуры обработки раствора, соответствующей подложке из суперсплава. Лучший результат достигается при температурах термообработки 1100 -1200°С. Предпочтительно тонкий присоединенный окисный слой образовывать путем нагревания покрытия из алюминида платины в кислородсодержащей атмосфере. Керамический слой может быть нанесен физическим осаждением из паровой фазы посредством электронного пучка. Желательно изделие из суперсплава перед нанесением керамического покрытия подвергать предварительному нагреву до температуры в диапазоне 900-1150°С под давлением не более 10-5Торр. Предпочтительно керамическое покрытие наносить слоями с применением и без применения плазмы для регулирования образования столбча 4 35621 соба осаждения покрытия из MCrAlY на рабочие характеристики покрытий согласно этому изобретению; фиг. 9 - гистограмма, показывающая влияние разных металлов из группы металлов платины на рабочие характеристики покрытий согласно этому изобретению; фиг. 10 - гистограмма, сравнивающая относительные рабочие характеристики четырех разных типов покрытия. На фиг. 1, иллюстрирующей существующий уровень техники, показана часть изделия 1 из суперсплава, имеющего многослойное покрытие 2, служащее тепловым барьером. Она представлена в состоянии "как получено". Покрытие 2 в общем случае имеет следующее строение. Оно содержит полученный плазменным напылением и подвергнутый термообработке для осуществления диффузии связующий слой (3) из сплава MCrAlY и имеющий столбчатую структуру керамический слой (4) из стабилизированной окисью иттрия окиси циркония, нанесенный на него известным процессом EBPVD (физического осаждения из паровой фазы с использованием электронного пучка). Микроструктура связующего покрытия из сплава MCrAlY в широком смысле содержит три фазы: альфа-фазу, бета-фазу и небольшое количество богатой иттрием фазы. Альфа-фаза содержит твердый раствор никеля, кобальта, хрома, иттрия и алюминия с незначительными количествами Других элементов, которые мигрировали из подложки. Бета-фаза содержит алюминид кобальта, никель и алюминий, причем хром и другие металлические элементы растворены в алюминиде до определенных пределов растворимости. Что важно, на поверхности раздела между слоями 3 и 4 имеется тонкий окисный слой 5, образованный как следствие процесса покрытия EBPVD. Как и на других чертежах, толщина окисного слоя 5 на фиг. 1 преувеличена относительно других слоев покрытия 2. ПРИМЕР 1 (ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ) Производилась партия образцов, как показано на фиг. 1. В этом примере, как и в дальнейших примерах 2-6. описанных ниже, изделие 1, которое образует подложку для покрытия 2, было изготовлено из суперсплава на основе никеля марки MAR-M 002 фирмы Martin Marietta Corporation из Бетесды, штат Мэриленд, США. Его состав представлен ниже в таблице 1. Таблица 1 Элемент Вольфрам Кобальт Хром Алюминий Тантал Титан Гафний Углерод Никель Таблица 2 Элемент Никель Хром Алюминий Иттрий Углерод Кислород Азот Водород Другие элементы в сумме Кобальт Вес. % минимум 31,0 20,0 7,0 0,35 0,00 0,00 0,00 0,00 Вес. % Максимум 33,000 22,000 9,000 0,650 0,025 0,050 0,010 0,010 0,00 0,500 кобальт Сплав, приведенный в табл. 2, поставляется фирмой Praxair Surface Technologies, Inc. (ранее Union Carbide Coating Service Corporation) из Индианаполиса, США, под маркой LC022. Сплав связующего покрытия табл. 2 вначале находится в виде порошка, его размер в мешах находится в диапазоне: 325 меш, максимум 1% по весу. Размеры частиц порошка находятся в диапазоне, микроны: < 5 мкм, максимум 5% по весу; < 10 мкм, 10-15% по весу; < 20 мкм, 35-55% по весу. Для получения покрытия 2 согласно предыдущим разработкам выполнялась следующая процедура. После тщательного приготовления и очистки поверхности изделия 1 пескоструйной обработкой (мелкой крошкой окиси алюминия) и обезжиривания, смесь порошка сплава связующего покрытия термически распылялась известным образом на поверхность с использованием плазменной пушки в вакуумной камере. Для обеспечения связывания покрытия MCrAlY с подложкой, обработанное распылением изделие подвергалось термообработке для осуществления диффузии при 1100°С в течение 1 часа. Это давало указанную выше микроструктуру трехфазового сплава. После удаления остатков диффузии обдувкой металлической крошкой и обезжириванием, методом физического осаждения из паровой фазы с помощью электронного пучка (EBPVD) наносился слой керамики 4, состоящий из частично стабилизированной окиси циркония (в этом случае окись циркония, содержит 8% по весу окиси иттрия). Это покрытие поставляется фирмой Chromalloy Gas Turbine Corporation из штата Делавэр, США. Для процесса EBPVD изделие сначала выдерживалось в камере предварительного нагрева и предварительно нагревалось до температуры около 1000°С при давлении 10-5 Торр. Затем его немедленно переносили в камеру для нанесения покрытия с помощью электронного пучка, где его выдерживали для нанесения покрытия при 1000°С, при давлении от 10-2 до 10-3 Торр в атмосфере, состоящей из аргона и кислорода. Следует отметить, что в настоящем и в следующих примерах 2-4, некоторое количество свободного кислорода в атмосфере камеры для на Вес, % 10 10 9 5,5 2,5 1,5 1,5 0,15 Остальное В этом примере, как и в последующихпримерах 2-6, описанных ниже, связующее покрытие 3 из содержащего алюминий сплава выполнено из сплава MCrAlY. Его состав дан в табл. 2 ниже. 5 35621 несения покрытия является результатом разложения ZrO2, когда она испаряется электронным пучком в камере для нанесения покрытия. Продукты разложения керамики снова соединяются друг с другом, когда пар оседает на изделии. Однако эта рекомбинация обычно бывает неполной, если ей не содействовать, т.е. кислород связывается с цирконием в субстехиометрических пропорциях, что приводит к дефициту кислорода в керамике и к наличию свободного кислорода в атмосфере камеры для нанесения покрытия. Рекомбинации керамики в стехиометрических пропорциях способствует созданию избытка кислорода, что еще более увеличивает количество кислорода в камере для нанесения покрытия. Присутствие кислорода при повышенной температуре в ходе процесса нанесения покрытия EBPVD привело к тому, что на поверхности связующего покрытия образовался тонкий окисный слой. Окисный слой был покрыт слоем керамики и превратился в промежуточный окисный слой 5, упомянутый выше. Как показано в примере 5, полученный таким образом окисный слой был смесью окиси алюминия, окиси хрома и других шпинелей. Некоторые образцы подвергались стандартному испытанию на адгезионную прочность, в котором определялась прочность связи между керамическим слоем и связующим покрытием. В среднем было обнаружено, что критическая нагрузка, выше которой керамика отрывается от связующего покрытия, составляла около 55 Н. Затем остающиеся образцы подвергались процессу ускоренного старения для имитирования срока службы в турбине газотурбинного двигателя. На фиг. 2 показан один из образцов после того, как он подвергался старению путем нагревания в воздухе до температуры 1150°С в течение 100 часов. Окисный слой 5, первоначально полученный в ходе процесса нанесения покрытия как слой 5 в фиг. 1, стал толще и изменил свой характер в течение процесса старения, как будет объяснено ниже. Некоторые образцы, прошедшие старение подобно тому, как на фиг. 2, оценивались как и ранее для определения прочности связи между керамическим слоем и связующим покрытием. В среднем было найдено, что теперь критическая нагрузка составляла менее 5 Н. Ниже в качестве предположения приводится объяснение этому значительному уменьшению прочности сцепления в покрытии. Прежде всего, окись алюминия, окись хрома и другие шпинели имеют разные структуры кристаллических решеток. Окисный слой, очевидно, становится менее способным к сцеплению при старении и потому более слабым и менее сцепляющимся с соседними слоями. Считается, что это вызвано миграцией переходных металлов, не являющихся алюминием, от подложки из сверхсплава 1 и связующего покрытия 3 в основание верхнего керамического покрытия 4, что способствует росту нескольких шпинелей с несовместимыми структурами решетки, когда кислород из окружающей среды диффундирует через верхнее керамическое покрытие 4. Во-вторых, общее увеличение толщины окисного слоя 5 вызывает повышенное внутреннее напряжение у поверхности раздела между связующим покрытием и керамическим слоем, что ослабляет общую адгезию. В-третьих, окись алюминия имеет более низкую скорость роста, чем другие шпинели. Эффект этой более высокой скорости роста этих других шпинелей особенно очевиден в области 6, где отдельные участки развившегося окисного слоя 5 выросли так, что намного превосходят толщину слоя в других местах. Было обнаружено, что в ходе эксплуатации покрытий указанного типа отслаивание покрытия обычно происходит там, где толщина окисного слоя 5 превышает значение около 5 мкм. ПРИМЕР 2 Как видно из фиг. 3, партия образцов, приготовленных согласно этому изобретению, содержала изделие 1 из суперсплава, снабженное многослойным покрытием 2, служащее тепловым барьером. Покрытие 2 содержало связующее покрытие 3, которое было вначале тем же самым, что и связующее покрытие 3 в примере 1, и верхнее керамическое 4 со столбчатой структурой, как в примере 1. Тонкий окисный слой 5 также присутствовал на поверхности раздела между связующим покрытием и керамическим, также образованный в ходе процесса EBPVD нанесения керамического покрытия. Однако, конечная структура покрытия 2 отличалась от покрытия по примеру 1 среди прочего в том, что связующее покрытие 3 под окисным слоем 5 имело обогащенный платиной внешний слой 7. Кроме того, когда образец подвергли микроанализу электронным зондом, оказалось, что обогащенный платиной слой 7, в особенности внешняя зона 8 слоя 7 (скажем, верхние 15-20 мкм), содержат повышенную долю алюминия. Зона 8 и в меньшей степени остальная часть обогащенного платиной слоя 7 содержали пониженные пропорции никеля, кобальта и хрома относительно лежащего ниже слоя 9 связующего покрытия 3. Слой 9, в особенности его внешняя часть, также проявлял меньшее содержание алюминия, чем то, которое было в начальном сплаве MCrAlY, из-за того, что некоторая часть алюминия мигрировала ко внешним частям связующего покрытия 3. При пересечении связующего покрытия 3 в направлении вовне микроструктура слоя 9 представлялась аналогичной микроструктуре связующего покрытия 3 из сплава MCrAlY в примере 1 с наличием альфа, бета- и богатой иттрием фазы. Однако, микроструктура обогащенного платиной слоя 7 показывала быстрое изменение в фазовом составез сплава MCrAlY из-за указанных выше изменений долей элементов по сравнению фазовым составом слоя 9, и в самом дальнем поверхностном слое 10 связующего покрытия микроструктура была характерной для алюминида платины, причем слой 10 имел толщину несколько микронов. А в самых удаленных нескольких микронах связующего покрытия было заметно также присутствие иттрия, который мигрировал из нижележащего слоя. Как известно, иттрий способствует адгезии окисного слоя 5. 6 35621 Более того, как отдельно показано в примере 6, окисный слой 5 состоял полностью или почти полностью из окиси алюминия с намного меньшими или такими, что ими можно пренебречь, количествами других шпинелей, чем в примере 1. Было обнаружено, что толщина слоя окиси алюминия 5 после нанесения керамического покрытия составляла менее 1 мкм. Получение такого образца происходило по тем же стадиям процесса, что и в примере 1, за следующими исключениями. После нанесения, диффузии и очистки связующего покрытия 3 наносился слой платины с в принципе постоянной толщиной около 8 мкм. Однако при осуществлении изобретения эта толщина могла бы меняться вверх на приблизительно 3 мкм в зависимости от ряда факторов, таких как используемые материалы для подложки и связующего покрытия, температуры диффузии и условия эксплуатации. Важность этих факторов в отношении толщины платинового покрытия можно определить экспериментально. Слой платины наносился гальваническим способом, но можно использовать и другие средства, которые позволяют достичь достаточно однородной толщины, не ухудшая свойства материала. Затем осуществлялся еще один этап термообработки, чтобы заставить слой платины диффундировать в связующее покрытие. Это создавало обогащенный платиной слой 7 причем внешние слои 8 и 10 имели указанные выше конкретные характеристики. Диффузия достигалась нагреванием изделия до температуры 1190°С в вакуумной камере и поддержанием этой температуры в течение 1 часа. При осуществлении изобретения можно использовать диапазон температур термообработки от 1000 до 1200°С включительно согласно температуре обработки раствора, обычно используемой для подложки 1 из сверхсплава, В настоящем примере 1190°С - это выше, чем принятая температура обработки раствора для MAR-M 002, но она была использована как одна из диапазона для диффузионной обработки, как объясняется далее. Хотя можно использовать разное время диффузии, было решено, что 1 час - это достаточно в этом температурном диапазоне, чтобы платина правильно соединилась со связующим покрытием без преждевременного старения связующего покрытия и лежащей ниже подложки. После термообработки поверхность обдувалась порошком АІ2O3 с размером частиц 120220 мкм для удаления всех остатков диффузии. Затем наносилось верхнее керамическое покрытие как в примере 1. Несколько образцов, таких как показаны на фиг. 3, испытывались таким же образом, как и в примере 1, для определения прочности связи между керамическим покрытием и связующим покрытием. В среднем было обнаружено, что критическая нагрузка, выше которой керамика оторвалась бы от связующего покрытия, составляла около 100 Н, что почти в два раза больше, чем в примере 1. Как предполагается, это является следствием лучшего сцепления окисного слоя 5, как он был вначале получен во время процесса нанесения керамического покрытия. Очевидно, присутст вие обогащенного платиной слоя во внешней части связующего покрытия предупреждало миграцию переходных элементов через связующее покрытие в основание керамического слоя в ходе процесса нанесения. Кроме того, считаем, что присутствие платины, в особенности поверхностного слоя 10 из алюминида платины, способствовало внутреннему росту окиси алюминия в течение процесса нанесения керамического покрытия вместо более быстрого внешнего роста окисла в основании керамического слоя. На фиг. 4 показано то же покрытие, что и на фиг. 3 но после того, как изделие 1 подвергалось тому же самому процессу старения, который упоминался для примера 1, т.е. нагреванию в воздухе до температуры 1100°С в течение 100 часов. Окисный слой 5 полученный вначале в ходе процесса нанесения покрытия как окисный слой 5 на фиг. 3 несколько утолщился, но не так сильно, как в примере 1. Оценивалось несколько образцов, показанных на фиг 4, как и ранее для определения прочности связи между керамическим слоем и связующим покрытием после старения. В среднем было обнаружено, что критическая нагрузка все еще была около 50 Н, порядка 20-кратного увеличения по сравнению с покрытием примера 1 после старения. В качестве предположения предлагается следующее объяснение этому значительному увеличению силы сцепления покрытия. Во-первых, окисный слой, очевидно, сохранил большую часть своей начальной способности к сцеплению несмотря на старение и поэтому сохранил больше прочности сцепления с соседними слоями. Как упоминалось выше, в связи с нанесением керамического покрытия, считается, что это вызвано тем, что обогащенный платиной слой 7 действует как барьер для миграции переходных металлов из подложки 1 сверхсплава и связующего покрытия 2 в основание верхнего керамического покрытия 4, что предотвращает рост шпинелей со структурами решетки, несовместимыми с окисью алюминия. Во-вторых, утолщение окисного слоя во время старения было как меньше по величине, так и более ровным по распределению, чем в примере 1. Это создавало меньше внутреннего напряжения на границе раздела между связующим покрытием и слоем керамики. Как считается, это вызвано тем, что способный к сцеплению слой окиси алюминия действует как более однородный барьер для диффузии кислорода через верхнее керамическое покрытие в связующее покрытие. Считается, что образование обогащенного платиной слоя 7 происходит следующим образом. Связующее покрытие из сплава MCrAlY содержит никель-кобальт алюминид (NiCoAl). Во время платинизирующей диффузионной термообработки этот алюминид разрушается из-за большего химического сродства алюминия с платиной. Поэтому освобожденный алюминий быстро мигрирует по направлению к платине и создает поверхностный слой 10 из алюминида платины и заметно пониженное содержание никеля, кобальта и хрома в зоне 8 по сравнению с остальным обогащенным платиной слоем 7 и слоем 9 из 7 35621 сплава MCrAlY. Хотя алюминид платины сконцентрирован около поверхности связующего покрытия в слое 10, он также присутствует в уменьшающихся количествах по всей глубине слоя 7. Вся или большая часть платины комбинируется таким образом с алюминием. Считается, что во время старения слой окиси алюминия растет следующим образом. Во время старения диффузия кислорода через слой керамики 4 и существующий слой окиси алюминия 5 отрывает алюминий от платины у поверхности слоя алюминида платины 10 и комбинируется в основном с ним, тем самым поддерживая постепенный рост внутрь в принципе чистого слоя окиси алюминия. Затем освобожденная платина притягивает дополнительное количество алюминия, который мигрирует из большей глубины обогащенного платиной слоя 7 и слоя 9 из MCrAlY, тем самым поддерживая подачу алюминия на поверхность слоя 10 для объединения с дополнительным кислородом. Это поддерживает когерентность окисного слоя во время процесса старения. ПРИМЕР 3 Готовилась еще одна партия образцов (не показана) с многослойным покрытием, служащим тепловым барьером, снова содержащим связующее покрытие из MCrAlY и столбчатое керамическое верхнее покрытие. Как и ранее, тонкий окисный слой также присутствовал на поверхности раздела между связующим покрытием и керамическим покрытием, снова полученным в ходе процесса нанесения керамического покрытия методом EBPVD. Покрытие отличалось от покрытий, описанных в примерах 1 и 2 тем, что подложка их суперсплава была снабжена обогащенным платиной поверхностным слоем непосредственно под связующим покрытием. Получение такого образца проводилось теми же этапами процесса, что и в примере 1 за исключении того, что слой платины в принципе с постоянной толщиной около 3 мкм наносился на подложку суперсплава гальваническим способом до нанесения связующего покрытия, а затем диффундировал в подложку для получения упомянутого выше обогащенного платиной слоя. Как и в примере 2, платинизирующая диффузия достигалась путем нагревания изделия до температуры 1190°С в вакуумной камере и поддержания этой температуры в течение 1 часа. После термообработки поверхность подвергалась пескоструйной обработке для удаления остатков диффузии. Затем, как и в примере 1, наносились связующее покрытие и верхнее керамическое покрытие. Некоторые такие образцы испытывались также, как в примере 1, для определения прочности связи между керамическим покрытием и связующим покрытием. В среднем было обнаружено, что критическая нагрузка, выше которой керамика оторвалась бы от связующего покрытия, составляла около 85 Н, что является улучшением по сравнению с примером 1, но меньшим, чем достигнутая в примере 2. Считается, что этот промежуточный результат отражает когерентность окисного слоя, промежуточную относительно достигнутой в примерах 1 и 2. Очевидно, обогащенный платиной слой во внешней части подложки суперсплава препятствовал миграции переходных элементов подложки через связующее покрытие в основание керамического слоя во время нанесения керамического покрытия, но конечно не мог препятствовать миграции кобальта, никеля и хрома из связующего покрытия в слой керамики. После того, как несколько образцов подвергались тому же самому процессу старения, который был упомянут в примерах 1 и 2, они оценивались, как и раньше, для определения прочности связи между слоем керамики и связующим покрытием после старения. В среднем было обнаружено, что критическая нагрузка не улучшалась по сравнению с примером 1. Этот результат дает основание предположить, что произошло аналогичное ухудшение окисного слоя, что позволяло повышенному количеству кислорода, проходящего через окисный слой, соединяться с мигрирующими элементами из связующего покрытия. ПРИМЕР 4 Еще одна партия образцов (не показана) приготовлялась с использованием процесса, который отличался от примера 2 только в том, что слой платины, осажденный гальваническим способом на связующее покрытие, имел толщину около 3 мкм вместо 8 мкм. Диффузионная термообработка была той же самой, что и в примере 2. для создания обогащенного платиной внешнего слоя связующего покрытия. Образцы испытывались до и после старения таким же образом, как и в примерах 1 - 3. До старения средняя критическая нагрузка составляла около 70 Н. что является улучшением по сравнению с Примером 1, но меньше, чем достигалось в Примере 3. Как считается, этот результат отражает неадекватную толщину осажденного слоя платины и последующее неадекватное обогащение платиной самого внешнего слоя связующего покрытия. Очевидно, обогащение платиной было недостаточным, чтобы предотвратить миграцию переходных элементов через связующее покрытие в основание керамического слоя в ходе процесса нанесения покрытия. После старения средняя критическая нагрузка не улучшилась значительно по сравнению с Примером 1. Этот результат снова подразумевает, что произошло недостаточное обогащение платиной. Для достижения всех преимуществ этого изобретения с использованием платинизированных связующих покрытии из MCrAlY мы предпочитаем, чтобы толщина нанесенного гальваническим способом платинового слоя значительно превышала 3 мкм, более предпочтительно, как минимум, 5 мкм, наиболее предпочтительно 8 мкм, как в примере 2. 8 мкм не является верхним пределом, но мы предпочитаем не наносить платину на большую, чем эта толщину из-за дороговизны платины как сырья и вероятности того, что потребуются более длительные времена диффузионной термообработки для получения относительно небольших увеличении сцепления покрытия. На фиг. 5 показаны сравнительные прочности сцепления для покрытий согласно примерам 1-4 при воздействии диапазона температур старения. Результаты для отсутствия старения и для старения при 1150°С в течение 100 часов уже упомина 8 35621 лись выше в отношение каждого примера. На фиг. 5 также представлены результаты старения некоторых образцов в течение того же периода, но при более низких температурах 1050 и 1100°С. Гистограмма показывает, что повышение температуры старения до 1100°С снижает прочность сцепления покрытия до приблизительно половины первоначального значения, причем это ослабление меньше всего заметно в примере 1, хотя вначале прочность сцепления в этом примере была самой низкой. Однако, для примеров 1, 3 и 4 дальнейшее повышение температуры старения до 1150°С снижает прочность сцепления покрытия почти до нуля, тогда как в примере 2 то же самое повышение температуры старения не вызывает дальнейшего значительного снижения прочности сцепления в пределах погрешности эксперимента, что показывает полезность этого изобретения. На фиг. 6 показаны сравнительные прочности сцепления для образцов покрытия согласно примерам 1 и 2 при воздействии диапазона платинизирующих диффузионных термообработок с последующим старением и без него. Для платинизирующих диффузионных термообработок имелся диапазон от их полного отсутствия в примере 1 (поскольку в нем не было обогащенного платиной слоя) до обработок при температурах 1100, 1150 и 1190°С в примере 2, причем все периоды термообработки составляли 1 час. Результаты для этих образцов без старения и со старением при 1100°С в течение 100 часов показаны рядом друг с другом. Гистограмма показывает, что повышенная температура платинизирующей диффузии для покрытий в соответствии с изобретением приводит к повышенной прочности сцепления покрытия до и после старения. Хотя самая высокая температура диффузии 1190°С давала самый ярко выраженный эффект упрочнения в образцах согласно примеру 2 даже после старения, на практике эту диффузионную термообработку предпочитать нельзя, потому что она превосходит нормальную температуру обработки раствора для сплава MAR-M 002, которой соответствует температура 1150°С в течение 1 часа. Нормальная термообработка раствора совпадает со следующей наиболее высокой температурой платинизирующей диффузионной термообработкой, показанной на фиг. 6, которая поэтому предпочтительна для этого конкретного суперсплава. Диффузия при 1150°С все еще дает большое увеличение прочности связи покрытия после старения по сравнению с предыдущими разработками. Как и раньше, изделие по примеру 1 известного уровня техники имело вначале самое слабое покрытие и старение снизило его прочность почти до нуля. Чтобы провести сравнение между составом окисного слоя, полученного в результате известного процесса, и составом окисного слоя, полученного в результате процесса согласно этому изобретению, был проведен дальнейший анализ, как описано ниже в примерах 5 и 6. ПРИМЕР 5 (ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ) Получение образца для анализа происходило согласно тем же этапам процесса, что и в Приме ре 1, за исключением того, что конечное столбчатое керамическое верхнее покрытие не наносилось. Вместо этого окисный слой на покрытии из сплава MCrAlY образовывали с использованием имитации условий процесса нанесения керамического покрытия, объясненных в примере 1, но без инициирования осаждения методом EBPVD стабилизированной окисью иттрия окиси циркония. Следовательно, после получения окисного слоя его можно проанализировать с использованием метода рентгеновской дифракции. Он показал, что окисный слой, образовавшийся на связующем покрытии из MCrAlY, содержал смесь приблизительно 65% по объему окиси алюминия с 35 об.% окислов никеля и хрома с общей формулой М2О3. ПРИМЕР 6 Получение образца производилось теми же этапами процесса, как и в примере 2, за исключением того, что не наносился конечный столбчатый керамический верхний слой. Как и в примере 5, условия процесса нанесения керамического покрытия были имитированы, чтобы образовать окисный слой без покрывания его керамическим покрытием. Когда был проведен анализ окисного слоя путем рентгеновской дифракции, оказалось, что он содержит 100 об.% окиси алюминия с погрешностью измерения около 5 об.%. Очевидно, этапы процесса примера 2 позволили создать окисный слой, содержащий окись алюминия без других шпинелей в количествах, достаточных для значительного разрыва структуры решетки окиси алюминия. Как уже упоминалось, заметное увеличение адгезии, которое достигается в покрытиях, служащими тепловым барьером, согласно этому изобретению, описанное здесь со ссылкой на фиг. 3-4 и пример 2, как считается, вызывается тем, что окисный слой 5 состоит из окиси алюминия без больших количеств других шпинелей даже после прохождения старения. Тогда как рост окисного слоя 5 во время эксплуатации все еще неизбежен, как это было между керамическим покрытием и связующим покрытием в известных разработках, добавленная окись теперь в принципе вся АІзОз, а не смешанные шпинели как в предыдущих разработках. Атрибутами хорошего связующего покрытия для хорошей адгезии покрытия, служащего тепловым барьером, является то, что связующее покрытие имеет способность предотвращать или снижать миграцию элементов переходных металлов к керамическому покрытию, служащему тепловым барьером. Миграция элементов переходных металлов блокируется непрерывным слоем в связующем покрытии или замедляется образованием стабильных соединений в виде слоя в связующем покрытии. Этот атрибут позволяет полученному термически выращенному окислу, образованному на связующем покрытии, быть очень чистой окисью алюминия. Связующее покрытие является стабильным для старения при высоких температурах, так что оно все еще предотвращает или снижает миграцию элементов переходных металлов для обеспечения того, чтобы любой дальнейший рост окисла на связующем покрытии осуществлялся путем образования окиси алюминия. Эти качества обеспечиваются образованием 9 35621 стабильного слоя близко от термически выращенной окисной поверхности раздела между связующим покрытием и керамическим покрытием, служащим тепловым барьером. Изобретение обеспечивает достижение следующих преимуществ: А. Рост окисного слоя замедляется, что приводит к образованию более тонкого слоя в течение более длительных периодов времени. Б. Окисный слой сохраняет во время старения в принципе равномерную толщину, тем самым обеспечивая более постоянную адгезию по всей поверхности раздела керамики с окислом. В. По крайней мере в случае платинизированных покрытий из MCrAlY, напыленных плазмой в вакууме, адгезия окисного слоя усиливается присутствием в слое алюминида платины иттрия. Г. Обогащенный платиной слой связующего покрытия ограничивает миграцию переходных металлов через связующее покрытие в керамику. Д. Благодаря достижению значительной задержки наступления отслаивания способность покрытия служить в качестве теплового барьера можно достигать для более длительных периодов времени, чем раньше. Из этого следует, что, если изделие – это лопатка турбины из сверхсплава, ее срок службы увеличивается. На фиг. 7 более детально показано многослойное покрытие 2, служащее тепловым барьером, представленное на фиг. 3 и 4. Покрытие 2, служащее тепловым барьером, содержит связующее покрытие 3, окисный слой 5 и столбчатое верхнее керамическое покрытие 4. Связующее покрытие 3 содержит слой 9 из сплава MCrAlY, расположенный на изделии 1 из суперсплава, и обогащенный платиной слой 7, расположенный на слое 9 из сплава MCrAlY. Окисный слой 5 расположен на обогащенном платиной слое 7, а столбчатое верхнее керамическое покрытие 4 расположено на окисном слое 5. Как упоминалось ранее, обогащенный платиной слой 7 содержит увеличенные пропорции алюминия и уменьшенные пропорции никеля, кобальта и хрома по сравнению со слоем 9 из сплава MCrAlY. Обогащенный платиной слой 7 имеет внешнюю зону 8, которая особенно богата алюминием. Внешняя зона 8 содержит слой 10, который характерен для алюминида платины. Мы обнаружили, что этот алюминид платины - это ранее неизвестный вид алюминида платины, который мы назвали "Р"-фазой. Эта "Р"-фаза после создания имеет, например, состав: 53 вес.% Pt, 19,5 вес% Ni, 12 вес.% Al, 8,7 вес. % Со, 4,9 вес.% Cr, 0,9 вес.% Zr, 0,6 вес.% Та. 0,1 вес.% О и 0,04 вес.% Ті. На самых внешних нескольких микронах связующего покрытия 3 на слое 10 из "Р"-фазы алюминида платины расположен слой 11 из обогащенной платиной кубической гамма-фазы. Обогащенная платиной гамма-фаза после получения имеет, например, состав 33,4 вес.% Со, 23 вес.% Ni, 19,5 вес. % Pt, 19,7 вес.% Cr, 3,7 вес.% Al, 0,3 вес.% Zr и 0,2 вес.% О. Обогащенная платиной гамма-фаза может также содержать обогащенную платиной гамма-прим фазу. В этой обогащенной платиной гамма-фазе можно обнаружить иттрий, а в "Р"-фазе алюминид платины. Как обсуждалось ранее, во время старе ния кислород, диффундирующий через керамическое покрытие 4 и существующий слой окиси алюминия 5, отрывает алюминий от поверхности слоя алюминида платины 10. Это отрывание алюминия от слоя алюминида платины 10 заставляет алюминид платины "Р"-фазы на поверхности слоя из алюминида платины 10 меняться на обогащенную платиной гамма-фазу. Таким образом, слой 5 окиси алюминия связывается со слоем 10 алюминида платины "Р"-фазы посредством слоя 11 обогащенной платиной гамма-фазы. Слой 10 алюминида платины "Р"-фазы образует непрерывный слой, который проявляет хорошую стабильность вместе со способностью снижать или предотвращать миграцию элементов переходных металлов из подложки 1 из сверхсплава и связующего покрытия 3 в основание верхнего керамического покрытия 4 путем образования непрерывного слоя, блокирующего миграцию элементов переходных металлов. В частности, алюминид платины "Р"-фазы 10 снижает миграцию титана, гафния и тантала, которые, как известно, уменьшают сцепление верхнего керамического покрытия 4 путем способствования образованию менее защитных окислов, растущих с большей скоростью, чем чистая окись алюминия. Обогащенный платиной слой 7 сплава содержит модифицированный платиной слой 12 сплава MCrAlY между слоем 9 сплава MCrAlY и слоем алюминида платины 10. Модифицированный платиной слой 12 сплава MCrAlY содержит обогащенную платиной гамма-фазу, которая замедляет миграцию элементов переходных металлов из подложки 1 из сверхсплава и связующего покрытия 3 к основанию верхнего керамического покрытия 4. Кроме того, платина образует сильные сложные молекулы со свободным титаном и препятствует миграции титана к основанию верхнего керамического покрытия 4. Модифицированный платиной слой 12 MCrAlY содержит обогащенную платиной матрицу гамма-фазы с некоторым количеством "Р"-фазы в обогащенной платиной матрице гамма-фазы. Обогащенная платиной гаммафаза после получения содержит, например, 33,4 вес.% Pt, 26,5 вес.% Со, 17,7 вес. % Ni, 16,5 вес.% Сг, 3,7 вес.% Al, 0,9 вес. % Zr, 0,8 вес.% О, 0,4 вес.% Y, 0.06 вес.% Та и 0,03 вес.% W. "Р"-фаза в этой области после получения содержит, например, 59,7 вес.% Pt, 15 вес.%. Ni, 9,8 вес.% Al, 8,5 вес.% Co, 5,2 вес.% Cr, 1,3 вес.% Zr, 0,5 вес.% О, 0,01 вес.% Та и 0,01 вес. %W. Слои 12 и 10 снижают или предотвращают миграцию вредных элементов переходных металлов к обогащенному платиной слою гамма-фазы 11 и к слою окиси алюминия 5. В результате окись алюминия очень чиста и имеется очень низкая скорость роста слоя окиси алюминия, потому что существует очень малое влияние, или никакого влияния, со стороны металлов, образующих окислы с более высокими скоростями роста. Присутствие иттрия в обогащенном платиной слое гаммафазы 11, как представляется, также влияет на сцепление окисной пленки посредством "затыкания" окиси алюминия, исключения пустот на поверхности раздела окись алюминия-связующее покрытие и изменения пластичности пленки окиси 10 35621 алюминия для снижения уровней остаточного напряжения. Испытания показали, что слой 10 алюминида платины "Р"-фазы очень стойкий к старению при высоких температурах, например, при температурах в диапазоне от 1100 до 1210°С в течение 25 часов, он все еще действует в качестве барьера для перемещения элементов переходных металлов, титана и т.д., к обогащенному платиной слою 11 гамма-фазы и слою 5 окиси алюминия, поскольку поддерживаются очень низкие концентрации вредящих элементов переходных металлов. Старение покрытия при температурах в диапазоне от 1100 до 1210°С заставляет состав "Р"фазы в слое 10 меняться между 36 вес% Pt, 27 вес.% Ni, 14,8 вес. % Со, 13,9 вес.% Al, 6,3 вес.% Cr, 0,6 вес.% Та, 0,4 вес.% Zr, 0,07 вес.% О, 0,03 вес.% W и 0,02 вес.% Ті при 1100°С и 35 вес.% Ni, 29 вес.% Pt, 14 вес.% Co, 13 вес.% Al. 6 вес.% Cr, 0,9 вес.% Та, 0,5 вес.% Zr, 0,4 вес.% Ті, 0,3 вес.% Y и 0,2 вес.% 0 при 1210°С. Состав "Р"-фазы - это, в широких пределах, 29-60 вес.% Pt, 15-35 вес.% Ni, 8-17 вес.% Co, 9-15 вес.% Al, 4,5-7 вес.% Cr, 0-1 вес.% Y и 0-2 вес.% Ті. Та, Zr, 0 и других элементов. Предпочтительно, чтобы "Р"-фаза образовывалась в диапазоне температур от 1100 до 1200°С. Как указано в фиг. 6, чем выше температура термообработки, тем выше стабильность покрытия с тепловым барьером. При более низких температурах образуется некоторое количество "Р"-фазы, но она не образует непрерывного слоя для блокировки миграции элементов переходных металлов к окиси алюминия и обогащенной платиной гамма-фазе, особенно если осажден более тонкий слой платины. Хотя сплав MCrAlY связующего покрытия был здесь подробно описан, это всего лишь пример, и его можно заменить другими известными содержащими алюминий сплавами для связующего покрытия, например, сплавом алюминида никеля, состоящим из никеля и алюминия в стехиометрических пропорциях, например, таким, который продается фирмой Chromalloy Corporation, марка RT 69. Нанесение связующего покрытия было описано в примерах как процесс вакуумного плазменного распыления. Однако можно использовать другие способы нанесения, например, плазменное распыление в защитной среде из аргона или процесс EBPVD того типа, который использовался для верхнего керамического покрытия. Однако, чтобы получить наилучшие рабочие характеристики для связующего покрытия, если сплав MCrAlY используется для связующего покрытия, предпочтительно использовать процесс вакуумного плазменного распыления для осаждения сплава MCrAlY на подложке сверхсплава. MCrAlY плазменно распыляется в вакууме, полируется й подвергается проковке перед тем, как металл из группы платины осаждается на MCrAlY и проходит термообработку. Наши испытания показали улучшенную адгезию верхнего керамического покрытия, когда связующее покрытие получено таким образом. Существует теория, что благодаря этому методу в обогащенной платиной гамма-фазе, а также в "Р"-фазе под слоем окиси алюминия имеется более высокое процентное соотношение свободного иттрия, а свободный иттрий образует окись иттрия с повышением связующей способности окиси алюминия. К числу альтернативных способов получения связующего покрытия MCrAlY относятся, не ограничиваясь этим, вакуумное плазменное распыление с суперполировкой MCrAlY и осаждение электронным пучком с проковкой MCrAlY. ПРИМЕР 7 В другом эксперименте воздействие способа осаждения и обработки MCrAlY исследовалось в сравнении со связующими покрытиями MCrAlY без платины. На верхнюю часть одного образца MARM 002 покрытие MCrAlY осаждалось осаждением электронным пучком и затем подвергалось проковке перед осаждением верхнего керамического покрытия. На другой образец MAR-M 002 покрытие MCrAlY наносилось вакуумным плазменным распылением и затем суперполировалось перед осаждением верхнего керамического покрытия, а еще на один образец MAR-M 002 покрытие MCrAlY наносилось вакуумным плазменным распылением и затем полировалось и подвергалось проковке перед осаждением верхнего керамического покрытия. Еще на один образец MAR-M 002 покрытие MCrAlY осаждалось с электронным пучком и затем подвергалось проковке до нанесения платины гальваническими методами, термообрабатывалось и покрывалось верхним керамическим покрытием. На образцы MAR-M 002 наносились покрытия RR2000, CMSX4 и CMSX10 MCrAlY вакуумным плазменным распылением и затем полировались и проходили проковку до нанесения платины гальваническим методом, термообрабатывались и покрывались верхними керамическими покрытиями. Эти образцы циклически нагревались до 1190°С и поддерживались при 1190°С в течение 1 часа, после чего охлаждались до комнатной температуры. Время, которое требуется для того, чтобы эти покрытия отслоились при 1190°С, показано на фиг. 8, и это указывает на то, что для связующих покрытий MCrAlY вакуумное плазменное распыление, процедуры полировки и проковки дают наилучший результат. Аналогично, для связующих покрытий из MCrAlY с платиной, диффундировавшей в связующие покрытия, наилучший результат дают вакуумное плазменное распыление, полировка и проковка. Важно отметить также тот факт, что покрытие, служащее тепловым барьером, согласно этому изобретению не сцепляется со сплавом RR2000 так, как с другими сплавами. Это вызвано высоким уровнем титана, 4 вес.%, в сплаве RR2000. Это также указывает на лучшие характеристики покрытий, служащих тепловым барьером. согласно данному изобретению по сравнению с покрытиями, служащими тепловым барьером, с обычным связующим покрытием MCrAlY. Следует обратить внимание на то, что покрытия, служащие тепловым барьером, согласно данному изобретению, нанесенные на MAR-M 002, CMSX4 и CMSX10, выдержали в этом испытании более 350 часов и все еще не повреждены. Хотя в приведенных выше примерах 2, 4 и 6 во внешний слой связующего покрытия из сплава диффундировала только платина, ее можно заме 11 35621 нить на другие металлы группы платины, такие как палладий или родий. ПРИМЕР 8 В еще одном эксперименте исследовался эффект использования разных металлов группы платины. На верхнюю часть образцов из CMSX4 с покрытиями MCrAlY наносился палладий с разной толщиной слоя- 2,5 мкм, 7,5 мкм и 15 мкм, соответственно, а также 2,5 мкм родия и 5 мкм платины и смесь родия и платины, 2,5 мкм родия и 5 мкм палладия. Они подвергались термообработке при той же температуре, что и в предыдущих примерах, и на них осаждались окись алюминия и керамика. После этого образцы циклически нагревались до 1190°С и поддерживались при 1190°С в течение 1 часа, после чего охлаждались до комнатной температуры. Время, требуемое на отслаивание этих покрытий при 1190°С, показано на фиг. 9, и это показывает, что платиновое покрытие дает наилучшие характеристики. ПРИМЕР 9 В другом эксперименте образцы MAR-M 002 покрывались MCrAlY и затем керамикой, как в Примере 1. Другие образцы MAR-M 002, покрытые MCrAlY, затем покрывались гальваническим методом платиной, алюминировались при низкой температуре от 800 до 950°С и затем покрывались керамикой. Еще один набор образцов MAR-M 002 покрывался гальванически платиной, алюминировался при низкой температуре от 800 до 950°С и затем покрывался керамикой. Последний набор образцов MAR-M 002 покрывался MCrAlY, гальванически покрывался платиной, термообрабатывался при 1100-1200°С и покрывался керамикой, как в Примере 2. Затем образцы испытывались для определения их прочности сцепления, критической нагрузки, и результаты представлены на фиг. 10. Результаты показывают, что покрытие, служащее тепловым барьером, согласно данному изобретению лучше покрытий, служащих тепловым барьером, использующих связующие покрытия из MCrAlY, связующие покрытия из MCrAlY с алюминидом платины, полученных алюминированием платины, и связующие покрытия из алюминида платины, полученные алюминированием платины. Алюминирование платины MCrAlY, упомянутое выше, образует бета-фазу, богатую (Pt,Co,Hi) A1 и имеющую намного более высокие уровни алюминия, чем наблюдаемые в "Р"-фазе, полученной согласно данному изобретению, кроме того, алюминид платины содержит вредные элементы, введенные из средства для алюминирования, такие как сера и т.д. Существует теория, что бета-фаза не столь стабильна, как "Р"-фаза и что бета-фаза распадается на фазы гамма и гамма-прим более легко, чем "Р"-фаза. Бета-фаза и "Р"-фаза имеют разные кристаллические структуры и есть теория, что именно кристаллическая структура определяет диффузию элементов через фазы, причем "Р"-фаза блокирует диффузию элементов переходных металлов. Хотя сплав марки MAR-M 002 было упомянуто как пример подложки суперсплава, на которую можно успешно наносить покрытия согласно этому изобретению, изобретение не должно рассматриваться ограниченным в использовании в сочета нии с этим конкретным сплавом. Например, покрытие успешно испытывалось на подложке из сплава на основе никеля, используемого для получения монокристаллических лопаток турбины, причем этот сплав известен как CMSX, производимый фирмой Cannon-Muskegon Corporation по адресу 2875 Линкольн стрит, Маскегон, штат Мичиган 49443-0506, США. Этот сплав имеет состав, показанный в табл. 3. Таблица 3 Элемент Вольфрам Кобальт Хром Рений Алюминий Тантал Титан Гафний Молибден Углерод Никель Вес, % 6,4 9,5 6,5 3,0 5,6 6,5 1,0 0,1 0,8 0,006 Остальное Это покрытие также успешно наносилось на подложку из сплава на основе никеля, используемого для производства монокристаллических лопаток, известных как CMSX10, также выпускаемого Cannon-Muskegon Corporation. Этот сплав имеет состав, представленный в табл. 4. Таблица 4 Элемент Вольфрам Кобальт Хром Рений Алюминий Тантал Титан Молибден Ниобий Никель Вес, % 5,5 3,3 2,2 6,2 5,9 8,3 0,2 0,4 0,1 Остальное Это покрытие также успешно наносилось на подложку из сплава на основе никеля, используемого для производства монокристаллических лопаток, известного как RR2000, производимого фирмой Rolls-Royce ріс. Этот сплав имеет состав, представленный в табл. 5. Таблица 5 Элемент Кобальт Хром Алюминий Титан Молибден Ванадий Углерод Никель 12 Вес, % 15 10 5,5 4 3 1 0,015 Остальное 35621 Нет причин предполагать, что это изобретение нельзя успешно применить в отношении суперсплавов на основе кобальта. Когда многослойное покрытие согласно этому изобретению будет применяться в отношении лопаток турбины или любых других компонентов, точное значение толщины каждого слоя будет определяться экспериментом и/или расчетом и будет зависеть от температуры и коррелирующих веществ, которые должны воздействовать на компоненты покрытия во время эксплуатации. Фиг. 1 Фиг. 2 Фиг. 3 13 35621 Фиг. 4 Фиг. 5 Фиг. 6 14 35621 Фиг. 7 Фиг. 8 15 35621 Фиг. 9 Фиг. 10 16 35621 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 17

ДивитисяДодаткова інформація

Назва патенту англійськоюMultilayer coating serving as heat barrier for the article of superalloy and method for application thereof

Автори англійськоюRickerby David Stafford, Bell Stanley Russel, White Daniel Kim

Назва патенту російськоюМногослойное покрытие, которое служит тепловым барьером, для изделия из суперсплава и способ его нанесения

Автори російськоюРикерби Дэвид Стаффорд, Белл Стенли Рассел, Уайт Дениэл Ким

МПК / Мітки

МПК: C23C 28/00, C23C 14/08

Мітки: нанесення, суперсплаву, покриття, тепловим, багатошарове, яке, бар'єром, спосіб, служить, виробу

Код посилання

<a href="https://ua.patents.su/17-35621-bagatosharove-pokrittya-yake-sluzhit-teplovim-barehrom-dlya-virobu-iz-supersplavu-i-sposib-jjogo-nanesennya.html" target="_blank" rel="follow" title="База патентів України">Багатошарове покриття, яке служить тепловим бар’єром, для виробу із суперсплаву і спосіб його нанесення</a>

Попередній патент: Спосіб нанесення багатошарового покриття, що служить тепловим бар’єром, на виріб із суперсплаву і багатошарове покриття, одержане цим способом (варіанти)

Наступний патент: Спосіб виготовлення бджолиної стільникової годівниці для ранньовесняної підкормки бджіл

Випадковий патент: Спосіб отримання оксидних плівок, зокрема оксиду кадмію