Процес виробництва попередньо обробленої сировини, що містить в собі целюлозу

Формула / Реферат

1. Процес одержання попередньо обробленої сировини, який включає:

а) забезпечення вихідною сировиною, вибраною з групи, до якої входять трави, солома зернових культур, корми для худоби та їхня суміш, принаймні 80 % якої становлять частинки завдовжки від 2 до 40 см;

б) замочування вихідної сировини у водному потоці при його кількості, що становить 0,25-10 разів від максимальної водоутримуючої здатності сировини, з одержанням мокрої сировини;

в) пресування мокрої сировини на валковому пресі або ряді валкових пресів з принаймні частковим зневоднюванням й усуненням розчинених домішок з мокрої сировини, а також з різанням мокрої сировини і одержанням пресованої сировини з розміром частинок, що дозволяє здійснювати перекачування суспензії, одержаної внаслідок суспендування цієї пресованої сировини, з вмістом сухого залишку від 8 до 20 %, причому один валковий прес, або один або більш ніж один валковий прес із вищевказаного ряду, містять валки з периферійними v-подібними рифлями, а вміст сухого залишку в пресованій сировині становить мінімум 35 % після її проходження через зону защемлення одного валкового преса або зону защемлення одного або більш ніж одного валкового преса з вищевказаного ряду;

г) суспендування частинок пресованої сировини з одержанням сировинної суспензії із вмістом сухого залишку від 8 % до 20 % і насосну подачу сировинної суспензії в реактор попередньої обробки;

д) попередню обробку суспендованої сировини розведеною кислотою при температурі від 160 °С до 280 °С з одержанням попередньо обробленої сировини.

2. Процес за пунктом 1, який відрізняється тим, що на стадії забезпечення (стадія а) солома зернових культур це солома пшениці, солома ячменя, солома рису, солома каноли або солома вівса.

3. Процес за пунктом 1, який відрізняється тим, що на стадії забезпечення (стадія а) корми для худоби це кукурудзяні корми або соєві корми.

4. Процес за пунктом 1, який відрізняється тим, що перед пресуванням (стадія в) з вихідної сировини усувається пісок.

5. Процес за пунктом 1, який відрізняється тим, що при замочуванні (стадія б) водний потік це вода або водний розчин.

6. Процес за пунктом 1, який відрізняється тим, що на стадії забезпечення (стадія 1) розмір частинок вихідної сировини становить від 2 до 30 см.

7. Процес за пунктом 6, який відрізняється тим, що на стадії суспендування (стадія г) суспензія подається в реактор попередньої обробки й наступна обробка проводиться при температурі від 170 °С до 260 °С, рН 0,8-2,0 протягом 0,1-30 хвилин з одержання попередньо обробленої сировини.

8. Процес за пунктом 7, який відрізняється тим, що попередньо оброблена сировина піддається гідролізу целюлазними ферментами для одержання глюкози.

9. Процес за пунктом 8, який відрізняється тим, що глюкоза ферментується до етанолу.

10. Процес за пунктом 1, який відрізняється тим, що вихідна сировина піддається частковому вилуговуванню перед стадією замочування (стадія б) або пресування (стадія в).

11. Процес за пунктом 1, який відрізняється тим, що в стадії пресування (стадія в) застосовується ряд із трьох валкових пресів.

12. Процес за пунктом 1, який відрізняється тим, що на стадії замочування (стадія б) температура рідини становить від 20 °С до 95 °С.

13. Процес за пунктом 11, який відрізняється тим, що на стадії замочування (стадія б) температура рідини становить від 30 °С до 85 °С.

14. Процес за пунктом 1, який відрізняється тим, що на стадії пресування (стадія в) один валковий прес або один або більш ніж один валковий прес у вищевказаному ряді створюють на сировину тиск від 2400 до 3000 фунтів на квадратний дюйм (від 16547 до 20684 кПа).

15. Процес за пунктом 1, який відрізняється тим, що на стадії суспендування (стадія г) щонайменше 70 % частинок вихідної сировини мають довжину 2,4 см і менше.

16. Процес за пунктом 15, який відрізняється тим, що на стадії суспендування (стадія г) принаймні 80 % частинок вихідної сировини мають довжину 2,4 см і менше.

17. Процес за пунктом 16, який відрізняється тим, що на стадії суспендування (стадія г) принаймні 89 % частинок вихідної сировини мають довжину 2,4 см і менше.

18. Процес за пунктом 1, який відрізняється тим, що на стадії пресування (стадія в) один валковий прес або один або більш ніж один валковий прес у вищевказаному ряді створюють на сировину додаткове зусилля зрізування для зменшення розміру частинок сировини.

19. Процес за пунктом 18, який відрізняється тим, що додаткове зусилля зрізування створюється за рахунок різниці діаметрів валків одного валкового преса або хоча б одного валкового преса у вищевказаному ряді.

20. Процес за пунктом 19, який відрізняється тим, що різниця діаметрів валків одного валкового преса або одного або більш ніж одного валкового преса у вищевказаному ряді становить від 1,2 до 20 см.

21. Процес за пунктом 18, який відрізняється тим, що додаткове зусилля зрізування створюється за рахунок різниці швидкостей валків одного валкового преса або одного або більш ніж одного валкового преса у вищевказаному ряді.

22. Процес за пунктом 21, який відрізняється тим, що різниця швидкостей валків одного валкового преса або одного або більш ніж одного валкового преса у вищевказаному ряді становить від 3,5 % до 10 %.

23. Процес за пунктом 1, який відрізняється тим, що застосовується ряд пресів, причому стадія замочування (стадія б) включає промивання сировини пресатом, зібраним з одного або з більш ніж одного валкового преса у вищевказаній серії, протитечією.

24. Процес за пунктом 1, який відрізняється тим, що на стадії суспендування (стадія г) вміст сухого залишку в сировинній суспензії становить від 10 % до 18 %.

25. Процес за пунктом 24, який відрізняється тим, що вміст сухого залишку в сировинній суспензії становить від 12 % до 15 %.

26. Процес за пунктом 1, який відрізняється тим, що в стадії пресування (стадія в) застосовується ряд із двох валкових пресів.

27. Процес за пунктом 1, який відрізняється тим, що після стадії пресування (стадія в) і до стадії суспендування (стадія г) вміст сухого залишку в пресованій сировині становить принаймні близько 35 %.

28. Процес за пунктом 1, який відрізняється тим, що на стадії пресування (стадія в) застосовується один або більш ніж один інший прес, або один чи більш ніж один інший пристрій для зневоднювання разом з одним валковим пресом або рядом валкових пресів, і де один або більш ніж один інший прес, або один чи більш ніж один інший пристрій для зневоднювання не є валковими пресами.

29. Процес за пунктом 28, який відрізняється тим, що після стадії пресування (стадія в) і до стадії суспендування (стадія г) вміст сухого залишку в пресованій сировині становить принаймні близько 35 %.

30. Процес за пунктом 1, який відрізняється тим, що процес є безперервним процесом з безперервним надходженням вихідної сировини й безперервним вилучанням попередньо обробленої сировини.

Текст

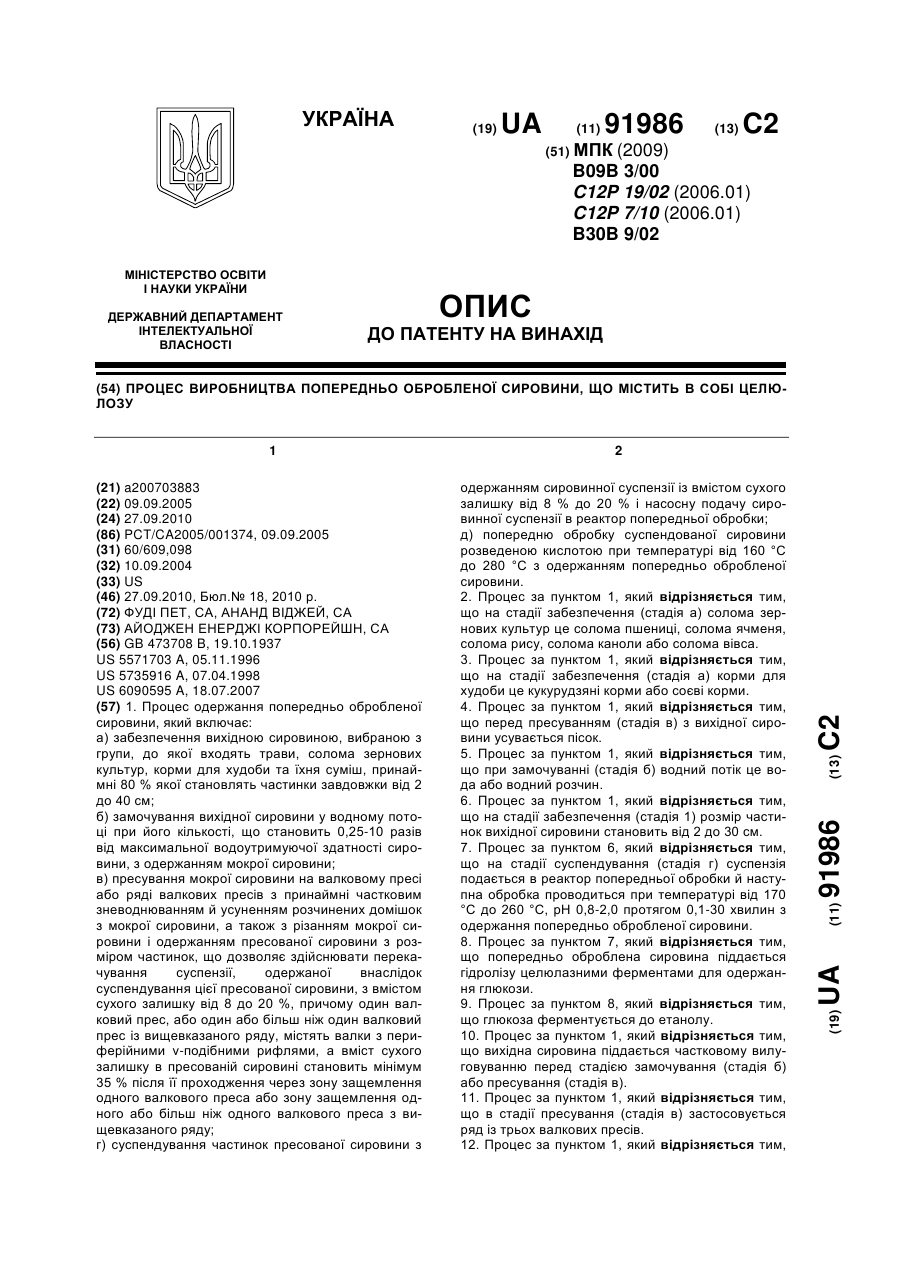

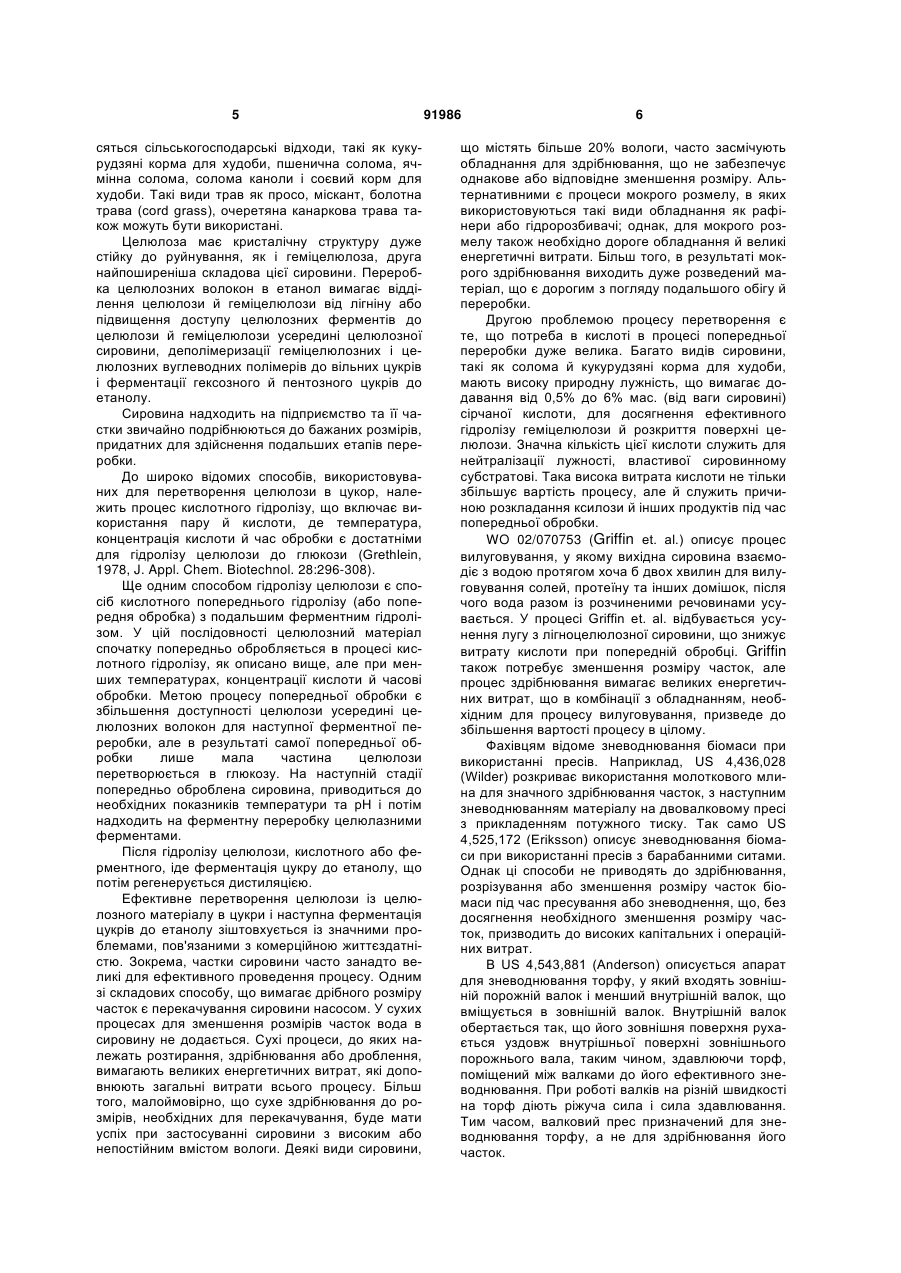

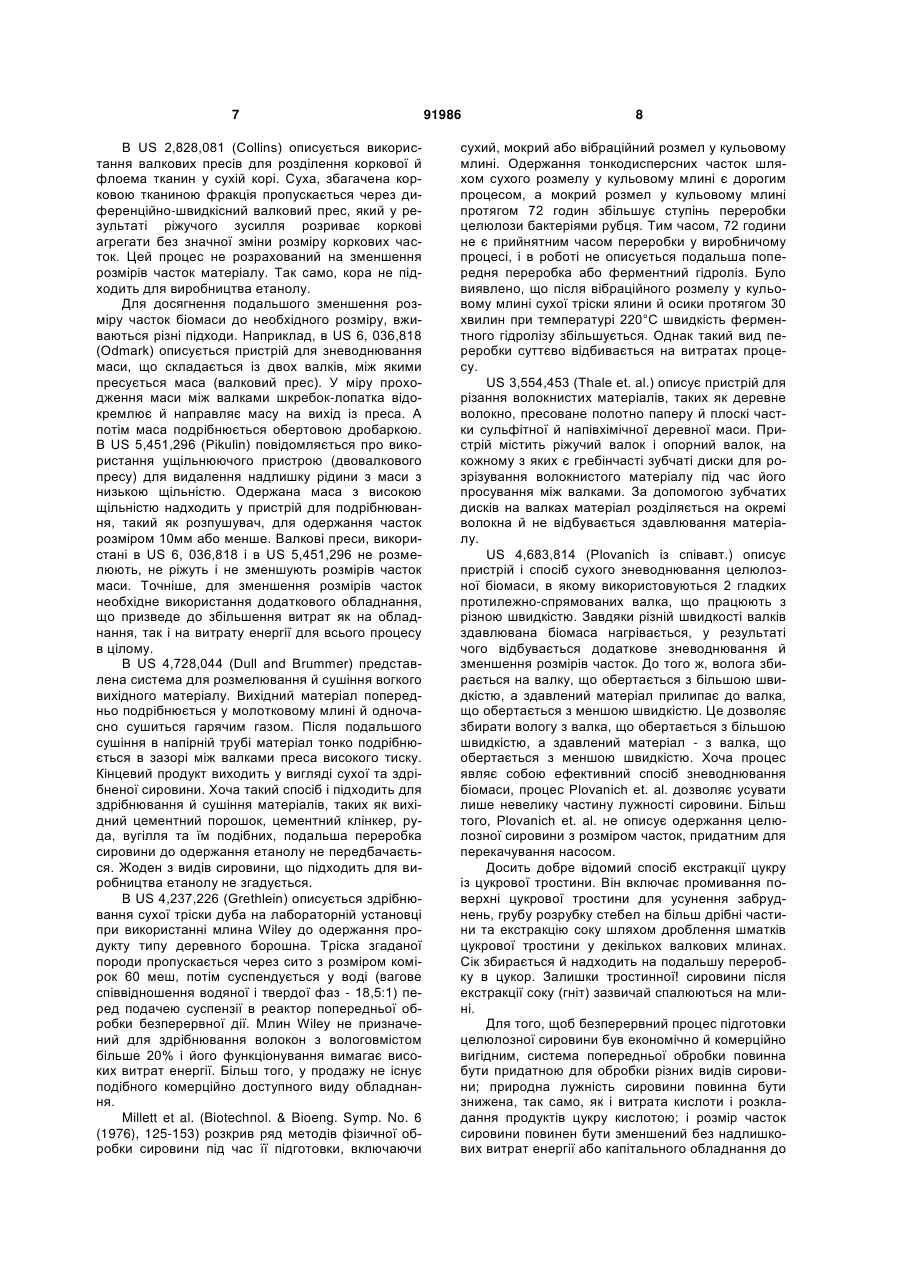

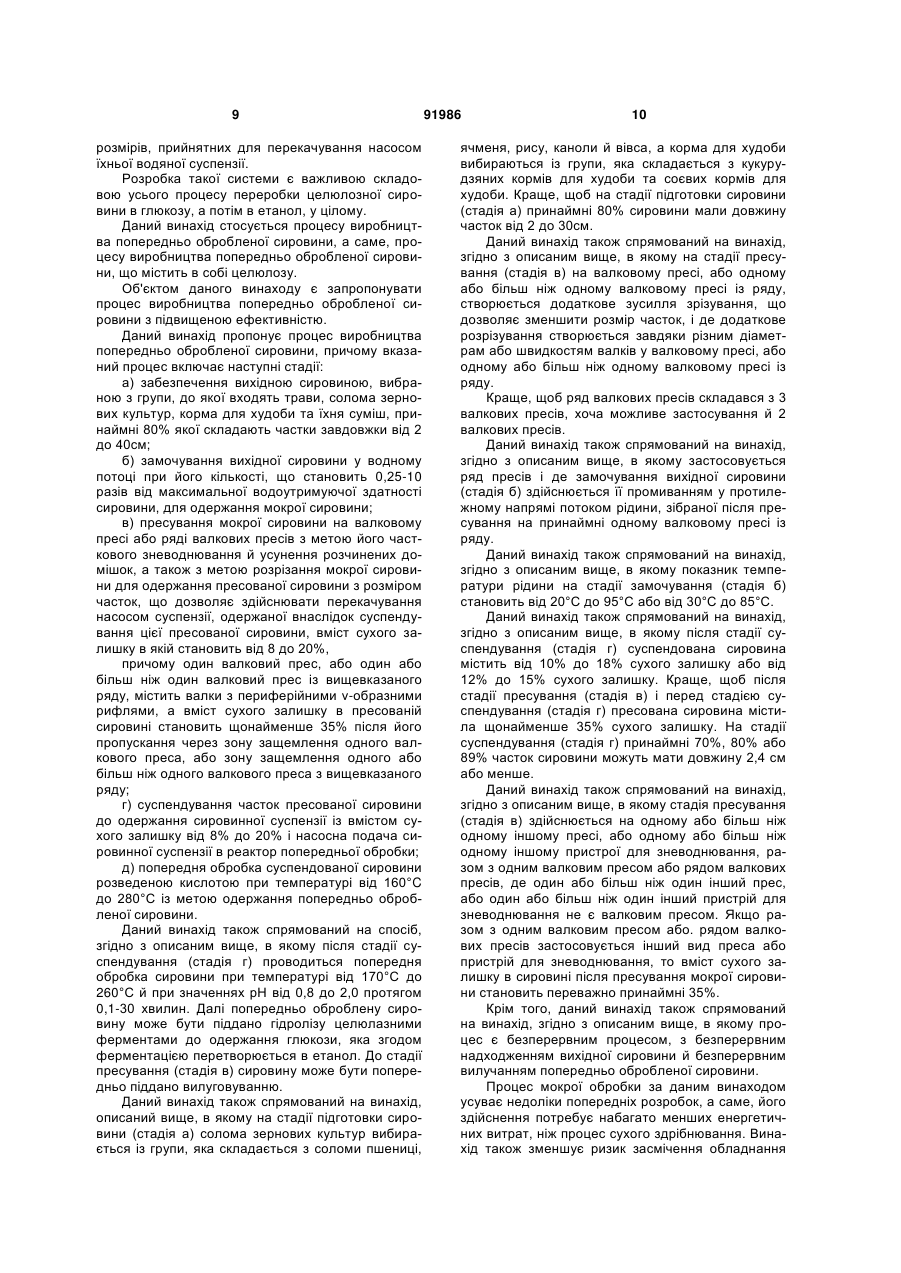

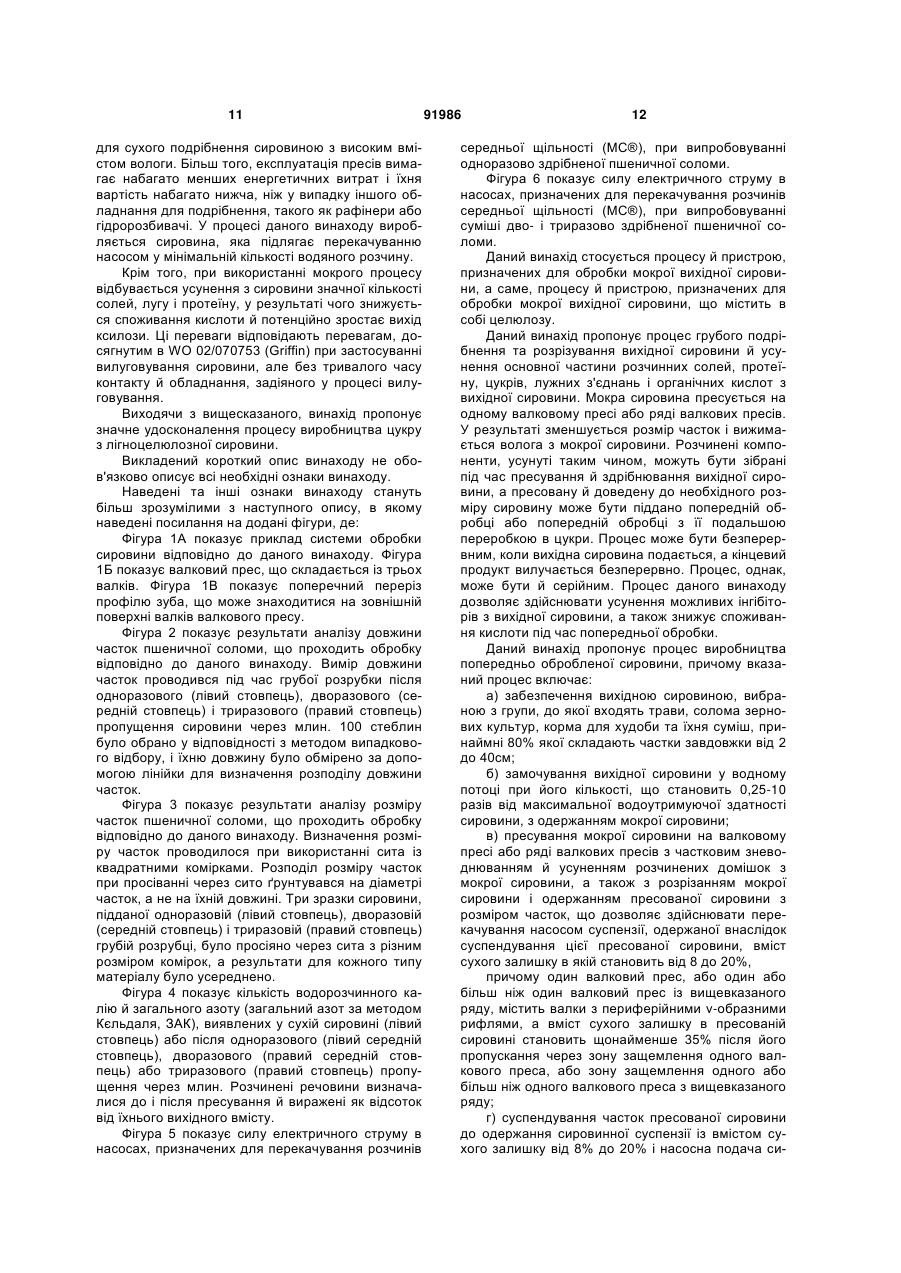

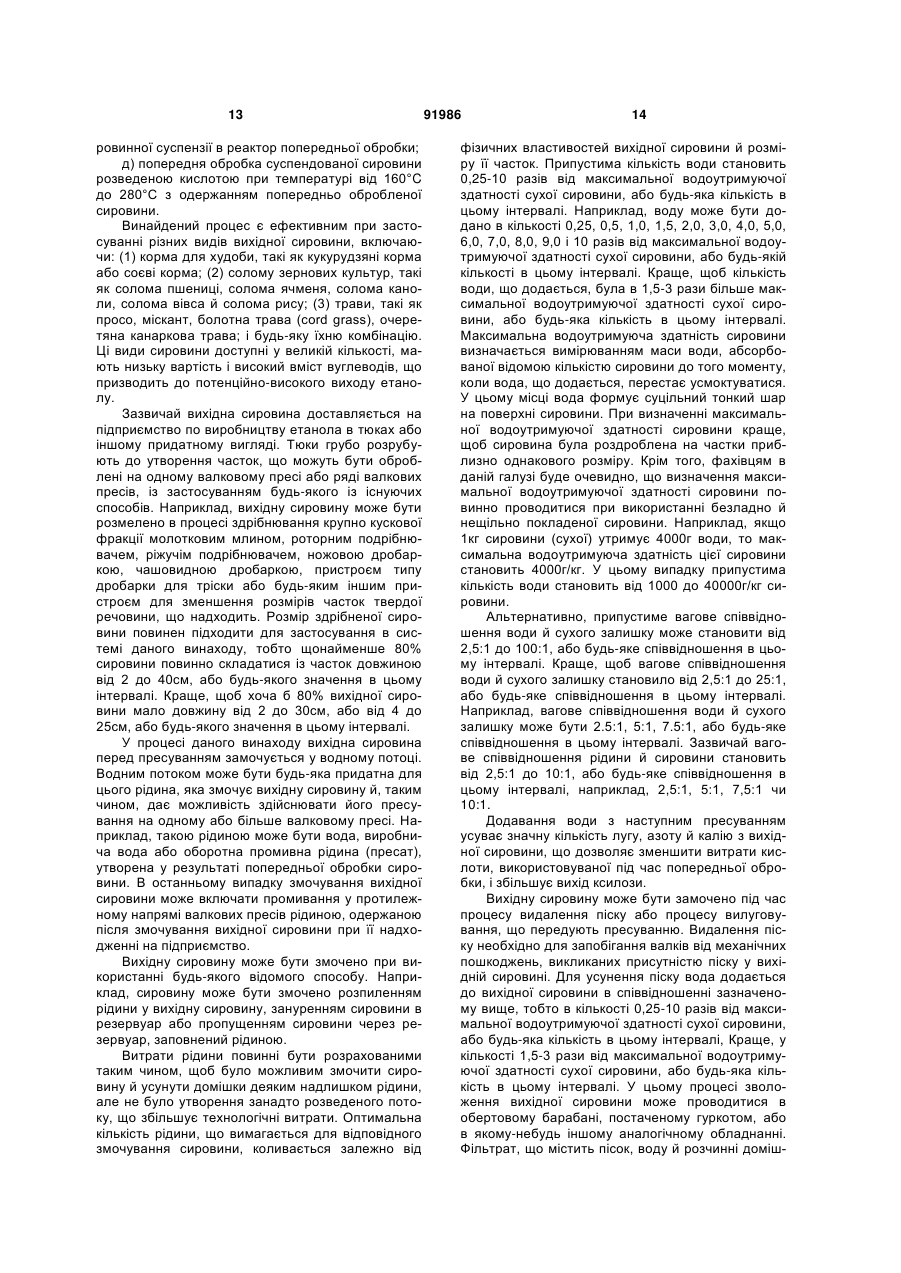

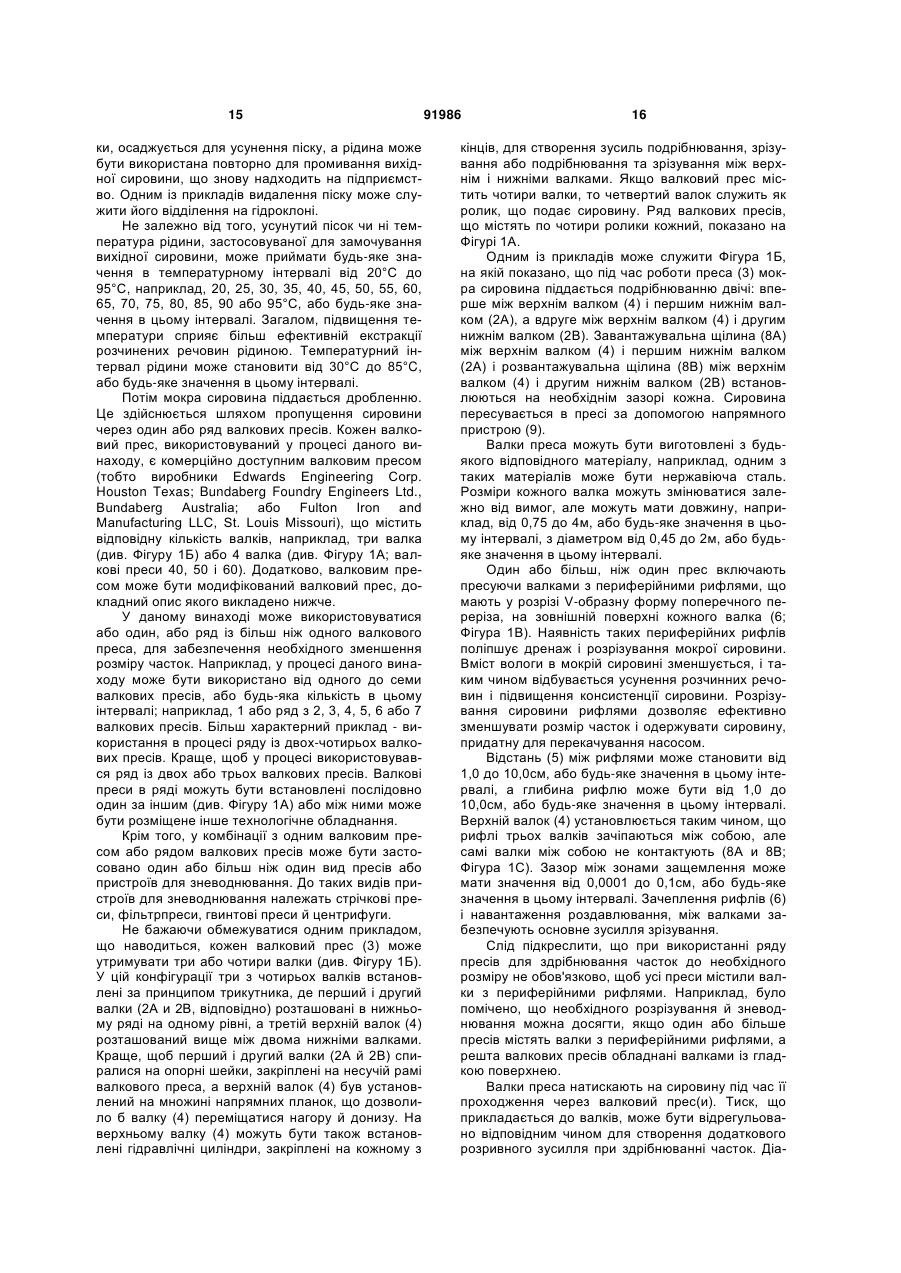

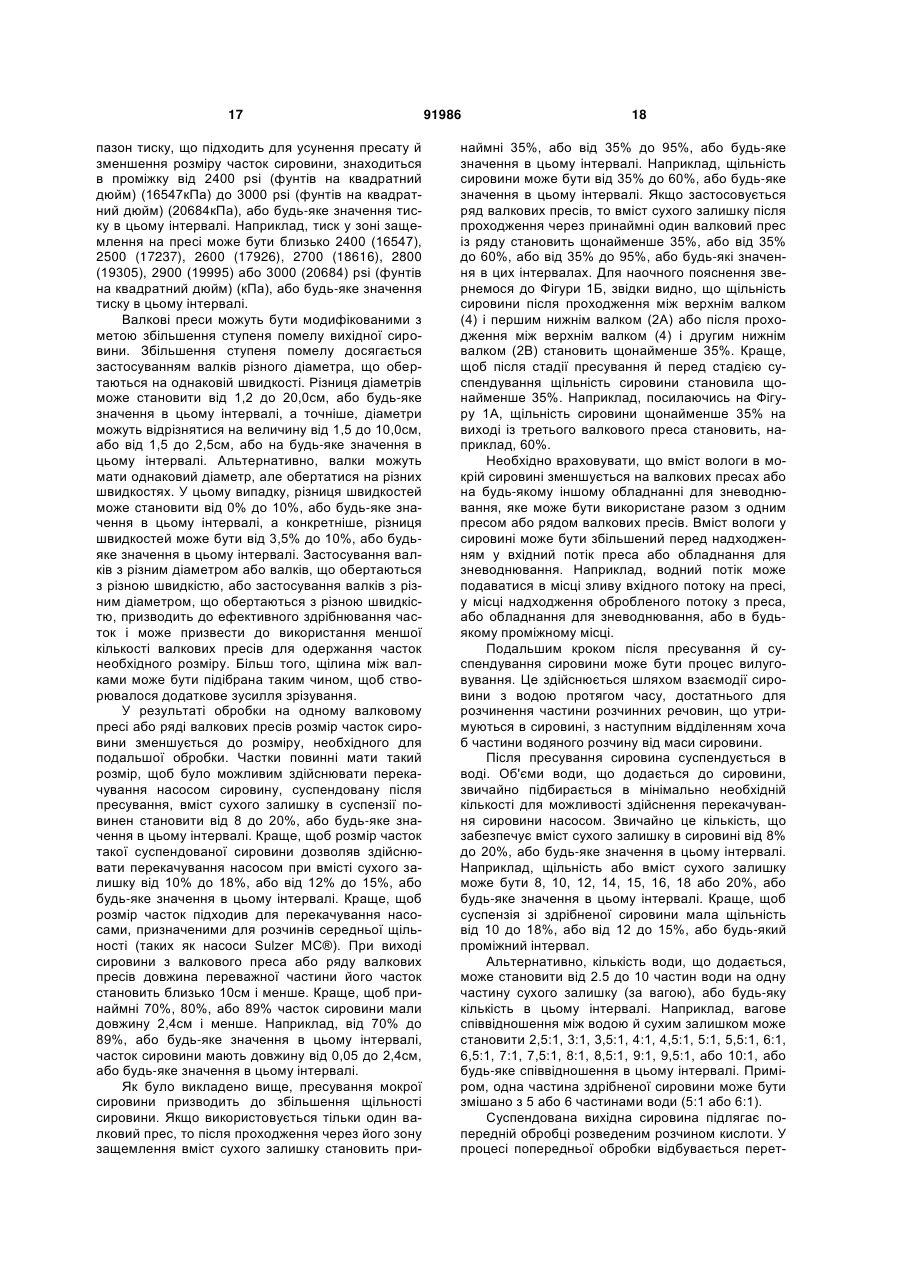

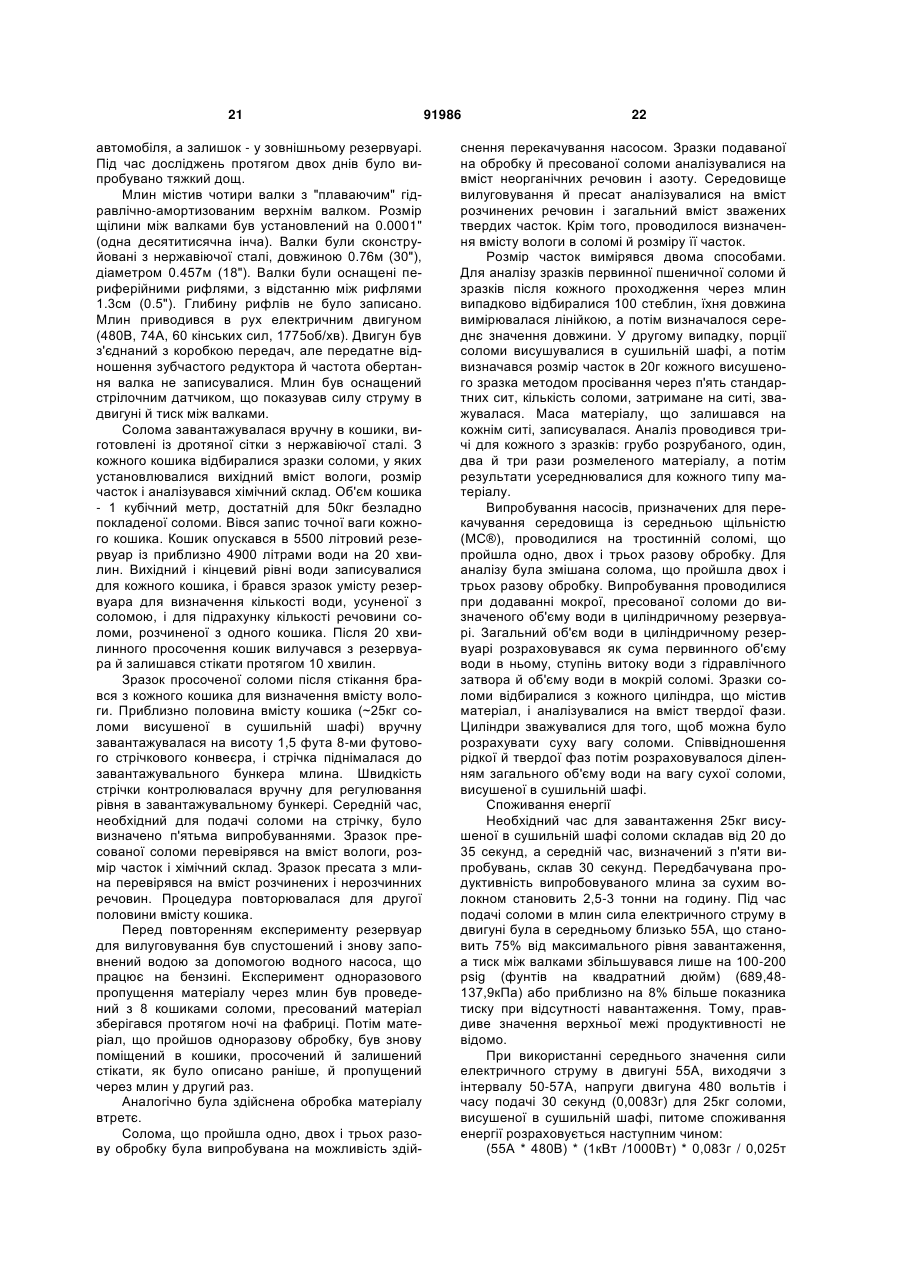

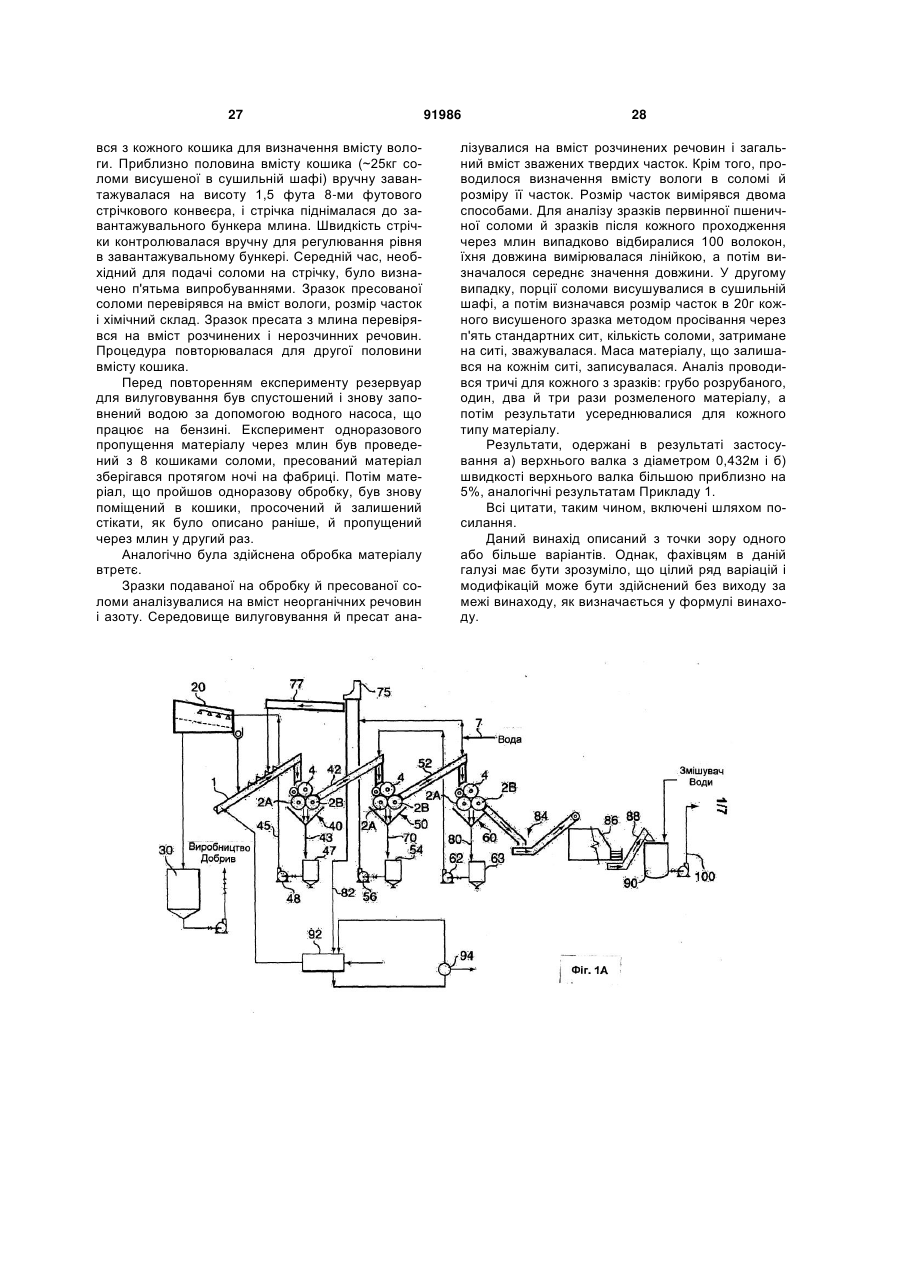

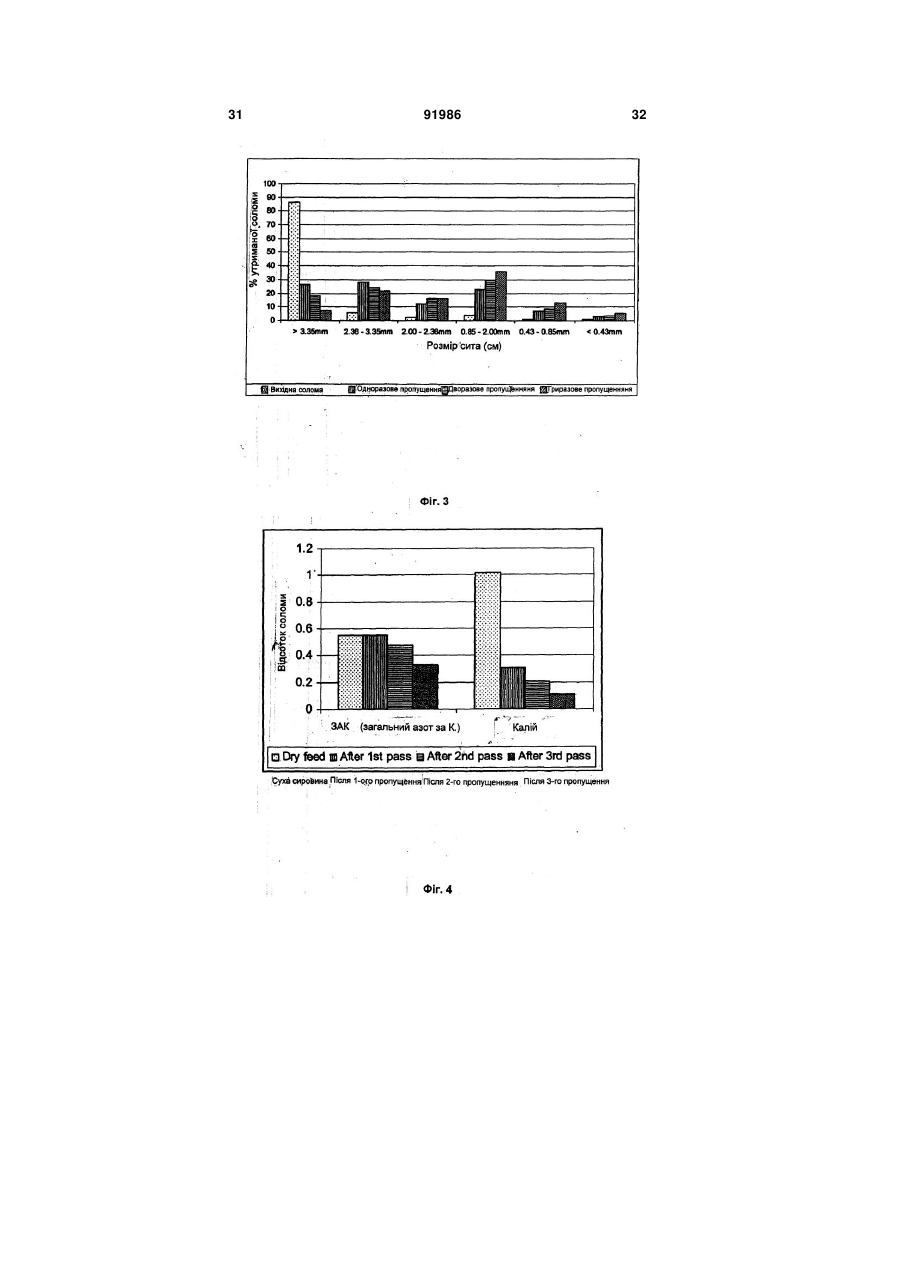

1. Процес одержання попередньо обробленої сировини, який включає: а) забезпечення вихідною сировиною, вибраною з групи, до якої входять трави, солома зернових культур, корми для худоби та їхня суміш, принаймні 80 % якої становлять частинки завдовжки від 2 до 40 см; б) замочування вихідної сировини у водному потоці при його кількості, що становить 0,25-10 разів від максимальної водоутримуючої здатності сировини, з одержанням мокрої сировини; в) пресування мокрої сировини на валковому пресі або ряді валкових пресів з принаймні частковим зневоднюванням й усуненням розчинених домішок з мокрої сировини, а також з різанням мокрої сировини і одержанням пресованої сировини з розміром частинок, що дозволяє здійснювати перекачування суспензії, одержаної внаслідок суспендування цієї пресованої сировини, з вмістом сухого залишку від 8 до 20 %, причому один валковий прес, або один або більш ніж один валковий прес із вищевказаного ряду, містять валки з периферійними v-подібними рифлями, а вміст сухого залишку в пресованій сировині становить мінімум 35 % після її проходження через зону защемлення одного валкового преса або зону защемлення одного або більш ніж одного валкового преса з вищевказаного ряду; г) суспендування частинок пресованої сировини з 2 (19) 1 3 91986 4 що на стадії замочування (стадія б) температура рідини становить від 20 °С до 95 °С. 13. Процес за пунктом 11, який відрізняється тим, що на стадії замочування (стадія б) температура рідини становить від 30 °С до 85 °С. 14. Процес за пунктом 1, який відрізняється тим, що на стадії пресування (стадія в) один валковий прес або один або більш ніж один валковий прес у вищевказаному ряді створюють на сировину тиск від 2400 до 3000 фунтів на квадратний дюйм (від 16547 до 20684 кПа). 15. Процес за пунктом 1, який відрізняється тим, що на стадії суспендування (стадія г) щонайменше 70 % частинок вихідної сировини мають довжину 2,4 см і менше. 16. Процес за пунктом 15, який відрізняється тим, що на стадії суспендування (стадія г) принаймні 80 % частинок вихідної сировини мають довжину 2,4 см і менше. 17. Процес за пунктом 16, який відрізняється тим, що на стадії суспендування (стадія г) принаймні 89 % частинок вихідної сировини мають довжину 2,4 см і менше. 18. Процес за пунктом 1, який відрізняється тим, що на стадії пресування (стадія в) один валковий прес або один або більш ніж один валковий прес у вищевказаному ряді створюють на сировину додаткове зусилля зрізування для зменшення розміру частинок сировини. 19. Процес за пунктом 18, який відрізняється тим, що додаткове зусилля зрізування створюється за рахунок різниці діаметрів валків одного валкового преса або хоча б одного валкового преса у вищевказаному ряді. 20. Процес за пунктом 19, який відрізняється тим, що різниця діаметрів валків одного валкового преса або одного або більш ніж одного валкового преса у вищевказаному ряді становить від 1,2 до 20 см. 21. Процес за пунктом 18, який відрізняється тим, що додаткове зусилля зрізування створюється за рахунок різниці швидкостей валків одного валкового преса або одного або більш ніж одного валкового преса у вищевказаному ряді. 22. Процес за пунктом 21, який відрізняється тим, що різниця швидкостей валків одного валкового преса або одного або більш ніж одного валкового преса у вищевказаному ряді становить від 3,5 % до 10 %. 23. Процес за пунктом 1, який відрізняється тим, що застосовується ряд пресів, причому стадія замочування (стадія б) включає промивання сировини пресатом, зібраним з одного або з більш ніж одного валкового преса у вищевказаній серії, протитечією. 24. Процес за пунктом 1, який відрізняється тим, що на стадії суспендування (стадія г) вміст сухого залишку в сировинній суспензії становить від 10 % до 18 %. 25. Процес за пунктом 24, який відрізняється тим, що вміст сухого залишку в сировинній суспензії становить від 12 % до 15 %. 26. Процес за пунктом 1, який відрізняється тим, що в стадії пресування (стадія в) застосовується ряд із двох валкових пресів. 27. Процес за пунктом 1, який відрізняється тим, що після стадії пресування (стадія в) і до стадії суспендування (стадія г) вміст сухого залишку в пресованій сировині становить принаймні близько 35 %. 28. Процес за пунктом 1, який відрізняється тим, що на стадії пресування (стадія в) застосовується один або більш ніж один інший прес, або один чи більш ніж один інший пристрій для зневоднювання разом з одним валковим пресом або рядом валкових пресів, і де один або більш ніж один інший прес, або один чи більш ніж один інший пристрій для зневоднювання не є валковими пресами. 29. Процес за пунктом 28, який відрізняється тим, що після стадії пресування (стадія в) і до стадії суспендування (стадія г) вміст сухого залишку в пресованій сировині становить принаймні близько 35 %. 30. Процес за пунктом 1, який відрізняється тим, що процес є безперервним процесом з безперервним надходженням вихідної сировини й безперервним вилучанням попередньо обробленої сировини. Даний винахід стосується процесу виробництва попередньо обробленої сировини, а саме, процесу виробництва попередньо обробленої сировини, що містить у собі целюлозу. На даний час паливний етанол виробляється з таких видів сировини як кукурудзяний крохмаль, цукрова тростина і цукровий буряк. Однак таке виробництво етанолу не може набути широкого застосування у зв'язку з обмеженням територій оброблюваних земель, що підходять для вирощування цих культур, а також у зв'язку з конкуренцією з людиною й тваринами, пов'язаної з їхнім уживанням у їжу. Використання викопного палива є небажаним з погляду екології в зв'язку з виділенням у навколишнє середовище під час його згоряння діоксиду вуглецю й інших продуктів. Виробництво паливного етанолу із видів сиро вини, що містить в собі целюлозу, таких як сільськогосподарські відходи, злакові культури, лісопромислові відходи й залишки цукрового виробництва, привертає до себе велику увагу через наявність цих видів недорогої сировини в надлишку і через те, що чистота паливного етанолу практично дорівнює чистоті бензину. Крім того лігнін, побічний продукт процесу перетворення целюлози, може використовуватися як паливо при здійсненні цього процесу перетворення целюлози, уникаючи, таким чином, застосування викопного палива. Дослідження показують, що при урахуванні всього виробничого циклу, використання етанолу, одержаного із целюлози, практично не призводить до утворення парникових газів. До целюлозних видів сировини, які можуть бути використані для виробництва етанолу, відно 5 сяться сільськогосподарські відходи, такі як кукурудзяні корма для худоби, пшенична солома, ячмінна солома, солома каноли і соєвий корм для худоби. Такі види трав як просо, міскант, болотна трава (cord grass), очеретяна канаркова трава також можуть бути використані. Целюлоза має кристалічну структуру дуже стійку до руйнування, як і геміцелюлоза, друга найпоширеніша складова цієї сировини. Переробка целюлозних волокон в етанол вимагає відділення целюлози й геміцелюлози від лігніну або підвищення доступу целюлозних ферментів до целюлози й геміцелюлози усередині целюлозної сировини, деполімеризації геміцелюлозних і целюлозних вуглеводних полімерів до вільних цукрів і ферментації гексозного й пентозного цукрів до етанолу. Сировина надходить на підприємство та її частки звичайно подрібнюються до бажаних розмірів, придатних для здійснення подальших етапів переробки. До широко відомих способів, використовуваних для перетворення целюлози в цукор, належить процес кислотного гідролізу, що включає використання пару й кислоти, де температура, концентрація кислоти й час обробки є достатніми для гідролізу целюлози до глюкози (Grethlein, 1978, J. Appl. Chem. Biotechnol. 28:296-308). Ще одним способом гідролізу целюлози є спосіб кислотного попереднього гідролізу (або попередня обробка) з подальшим ферментним гідролізом. У цій послідовності целюлозний матеріал спочатку попередньо обробляється в процесі кислотного гідролізу, як описано вище, але при менших температурах, концентрації кислоти й часові обробки. Метою процесу попередньої обробки є збільшення доступності целюлози усередині целюлозних волокон для наступної ферментної переробки, але в результаті самої попередньої обробки лише мала частина целюлози перетворюється в глюкозу. На наступній стадії попередньо оброблена сировина, приводиться до необхідних показників температури та рН і потім надходить на ферментну переробку целюлазними ферментами. Після гідролізу целюлози, кислотного або ферментного, іде ферментація цукру до етанолу, що потім регенерується дистиляцією. Ефективне перетворення целюлози із целюлозного матеріалу в цукри і наступна ферментація цукрів до етанолу зіштовхується із значними проблемами, пов'язаними з комерційною життєздатністю. Зокрема, частки сировини часто занадто великі для ефективного проведення процесу. Одним зі складових способу, що вимагає дрібного розміру часток є перекачування сировини насосом. У сухих процесах для зменшення розмірів часток вода в сировину не додається. Сухі процеси, до яких належать розтирання, здрібнювання або дроблення, вимагають великих енергетичних витрат, які доповнюють загальні витрати всього процесу. Більш того, малоймовірно, що сухе здрібнювання до розмірів, необхідних для перекачування, буде мати успіх при застосуванні сировини з високим або непостійним вмістом вологи. Деякі види сировини, 91986 6 що містять більше 20% вологи, часто засмічують обладнання для здрібнювання, що не забезпечує однакове або відповідне зменшення розміру. Альтернативними є процеси мокрого розмелу, в яких використовуються такі види обладнання як рафінери або гідророзбивачі; однак, для мокрого розмелу також необхідно дороге обладнання й великі енергетичні витрати. Більш того, в результаті мокрого здрібнювання виходить дуже розведений матеріал, що є дорогим з погляду подальшого обігу й переробки. Другою проблемою процесу перетворення є те, що потреба в кислоті в процесі попередньої переробки дуже велика. Багато видів сировини, такі як солома й кукурудзяні корма для худоби, мають високу природну лужність, що вимагає додавання від 0,5% до 6% мас. (від ваги сировині) сірчаної кислоти, для досягнення ефективного гідролізу геміцелюлози й розкриття поверхні целюлози. Значна кількість цієї кислоти служить для нейтралізації лужності, властивої сировинному субстратові. Така висока витрата кислоти не тільки збільшує вартість процесу, але й служить причиною розкладання ксилози й інших продуктів під час попередньої обробки. WO 02/070753 (Griffin et. al.) описує процес вилуговування, у якому вихідна сировина взаємодіє з водою протягом хоча б двох хвилин для вилуговування солей, протеїну та інших домішок, після чого вода разом із розчиненими речовинами усувається. У процесі Griffin et. al. відбувається усунення лугу з лігноцелюлозної сировини, що знижує витрату кислоти при попередній обробці. Griffin також потребує зменшення розміру часток, але процес здрібнювання вимагає великих енергетичних витрат, що в комбінації з обладнанням, необхідним для процесу вилуговування, призведе до збільшення вартості процесу в цілому. Фахівцям відоме зневоднювання біомаси при використанні пресів. Наприклад, US 4,436,028 (Wilder) розкриває використання молоткового млина для значного здрібнювання часток, з наступним зневоднюванням матеріалу на двовалковому пресі з прикладенням потужного тиску. Так само US 4,525,172 (Eriksson) описує зневоднювання біомаси при використанні пресів з барабанними ситами. Однак ці способи не приводять до здрібнювання, розрізування або зменшення розміру часток біомаси під час пресування або зневоднення, що, без досягнення необхідного зменшення розміру часток, призводить до високих капітальних і операційних витрат. В US 4,543,881 (Anderson) описується апарат для зневоднювання торфу, у який входять зовнішній порожній валок і менший внутрішній валок, що вміщується в зовнішній валок. Внутрішній валок обертається так, що його зовнішня поверхня рухається уздовж внутрішньої поверхні зовнішнього порожнього вала, таким чином, здавлюючи торф, поміщений між валками до його ефективного зневоднювання. При роботі валків на різній швидкості на торф діють ріжуча сила і сила здавлювання. Тим часом, валковий прес призначений для зневоднювання торфу, а не для здрібнювання його часток. 7 В US 2,828,081 (Collins) описується використання валкових пресів для розділення коркової й флоема тканин у сухій корі. Суха, збагачена корковою тканиною фракція пропускається через диференційно-швидкісний валковий прес, який у результаті ріжучого зусилля розриває коркові агрегати без значної зміни розміру коркових часток. Цей процес не розрахований на зменшення розмірів часток матеріалу. Так само, кора не підходить для виробництва етанолу. Для досягнення подальшого зменшення розміру часток біомаси до необхідного розміру, вживаються різні підходи. Наприклад, в US 6, 036,818 (Odmark) описується пристрій для зневоднювання маси, що складається із двох валків, між якими пресується маса (валковий прес). У міру проходження маси між валками шкребок-лопатка відокремлює й направляє масу на вихід із преса. А потім маса подрібнюється обертовою дробаркою. В US 5,451,296 (Pikulin) повідомляється про використання ущільнюючого пристрою (двовалкового пресу) для видалення надлишку рідини з маси з низькою щільністю. Одержана маса з високою щільністю надходить у пристрій для подрібнювання, такий як розпушувач, для одержання часток розміром 10мм або менше. Валкові преси, використані в US 6, 036,818 і в US 5,451,296 не розмелюють, не ріжуть і не зменшують розмірів часток маси. Точніше, для зменшення розмірів часток необхідне використання додаткового обладнання, що призведедо збільшення витрат як на обладнання, так і на витрату енергії для всього процесу в цілому. В US 4,728,044 (Dull and Brummer) представлена система для розмелювання й сушіння вогкого вихідного матеріалу. Вихідний матеріал попередньо подрібнюється у молотковому млині й одночасно сушиться гарячим газом. Після подальшого сушіння в напірній трубі матеріал тонко подрібнюється в зазорі між валками преса високого тиску. Кінцевий продукт виходить у вигляді сухої та здрібненої сировини. Хоча такий спосіб і підходить для здрібнювання й сушіння матеріалів, таких як вихідний цементний порошок, цементний клінкер, руда, вугілля та їм подібних, подальша переробка сировини до одержання етанолу не передбачається. Жоден з видів сировини, що підходить для виробництва етанолу не згадується. В US 4,237,226 (Grethlein) описується здрібнювання сухої тріски дуба на лабораторній установці при використанні млина Wiley до одержання продукту типу деревного борошна. Тріска згаданої породи пропускається через сито з розміром комірок 60 меш, потім суспендується у воді (вагове співвідношення водяної і твердої фаз - 18,5:1) перед подачею суспензії в реактор попередньої обробки безперервної дії. Млин Wiley не призначений для здрібнювання волокон з вологовмістом більше 20% і його функціонування вимагає високих витрат енергії. Більш того, у продажу не існує подібного комерційно доступного виду обладнання. Millett et al. (Biotechnol. & Bioeng. Symp. No. 6 (1976), 125-153) розкрив ряд методів фізичної обробки сировини під час її підготовки, включаючи 91986 8 сухий, мокрий або вібраційний розмел у кульовому млині. Одержання тонкодисперсних часток шляхом сухого розмелу у кульовому млині є дорогим процесом, а мокрий розмел у кульовому млині протягом 72 годин збільшує ступінь переробки целюлози бактеріями рубця. Тим часом, 72 години не є прийнятним часом переробки у виробничому процесі, і в роботі не описується подальша попередня переробка або ферментний гідроліз. Було виявлено, що після вібраційного розмелу у кульовому млині сухої тріски ялини й осики протягом 30 хвилин при температурі 220°C швидкість ферментного гідролізу збільшується. Однак такий вид переробки суттєво відбивається на витратах процесу. US 3,554,453 (Thale et. al.) описує пристрій для різання волокнистих матеріалів, таких як деревне волокно, пресоване полотно паперу й плоскі частки сульфітної й напівхімічної деревної маси. Пристрій містить ріжучий валок і опорний валок, на кожному з яких є гребінчасті зубчаті диски для розрізування волокнистого матеріалу під час його просування між валками. За допомогою зубчатих дисків на валках матеріал розділяється на окремі волокна й не відбувається здавлювання матеріалу. US 4,683,814 (Plovanich із співавт.) описує пристрій і спосіб сухого зневоднювання целюлозної біомаси, в якому використовуються 2 гладких протилежно-спрямованих валка, що працюють з різною швидкістю. Завдяки різній швидкості валків здавлювана біомаса нагрівається, у результаті чого відбувається додаткове зневоднювання й зменшення розмірів часток. До того ж, волога збирається на валку, що обертається з більшою швидкістю, а здавлений матеріал прилипає до валка, що обертається з меншою швидкістю. Це дозволяє збирати вологу з валка, що обертається з більшою швидкістю, а здавлений матеріал - з валка, що обертається з меншою швидкістю. Хоча процес являє собою ефективний спосіб зневоднювання біомаси, процес Plovanich et. al. дозволяє усувати лише невелику частину лужності сировини. Більш того, Plovanich et. al. не описує одержання целюлозної сировини з розміром часток, придатним для перекачування насосом. Досить добре відомий спосіб екстракції цукру із цукрової тростини. Він включає промивання поверхні цукрової тростини для усунення забруднень, грубу розрубку стебел на більш дрібні частини та екстракцію соку шляхом дроблення шматків цукрової тростини у декількох валкових млинах. Сік збирається й надходить на подальшу переробку в цукор. Залишки тростинної! сировини після екстракції соку (гніт) зазвичай спалюються на млині. Для того, щоб безперервний процес підготовки целюлозної сировини був економічно й комерційно вигідним, система попередньої обробки повинна бути придатною для обробки різних видів сировини; природна лужність сировини повинна бути знижена, так само, як і витрата кислоти і розкладання продуктів цукру кислотою; і розмір часток сировини повинен бути зменшений без надлишкових витрат енергії або капітального обладнання до 9 розмірів, прийнятних для перекачування насосом їхньої водяної суспензії. Розробка такої системи є важливою складовою усього процесу переробки целюлозної сировини в глюкозу, а потім в етанол, у цілому. Даний винахід стосується процесу виробництва попередньо обробленої сировини, а саме, процесу виробництва попередньо обробленої сировини, що містить в собі целюлозу. Об'єктом даного винаходу є запропонувати процес виробництва попередньо обробленої сировини з підвищеною ефективністю. Даний винахід пропонує процес виробництва попередньо обробленої сировини, причому вказаний процес включає наступні стадії: а) забезпечення вихідною сировиною, вибраною з групи, до якої входять трави, солома зернових культур, корма для худоби та їхня суміш, принаймні 80% якої складають частки завдовжки від 2 до 40см; б) замочування вихідної сировини у водному потоці при його кількості, що становить 0,25-10 разів від максимальної водоутримуючої здатності сировини, для одержання мокрої сировини; в) пресування мокрої сировини на валковому пресі або ряді валкових пресів з метою його часткового зневоднювання й усунення розчинених домішок, а також з метою розрізання мокрої сировини для одержання пресованої сировини з розміром часток, що дозволяє здійснювати перекачування насосом суспензії, одержаної внаслідок суспендування цієї пресованої сировини, вміст сухого залишку в якій становить від 8 до 20%, причому один валковий прес, або один або більш ніж один валковий прес із вищевказаного ряду, містить валки з периферійними v-образними рифлями, а вміст сухого залишку в пресованій сировині становить щонайменше 35% після його пропускання через зону защемлення одного валкового преса, або зону защемлення одного або більш ніж одного валкового преса з вищевказаного ряду; г) суспендування часток пресованої сировини до одержання сировинної суспензії із вмістом сухого залишку від 8% до 20% і насосна подача сировинної суспензії в реактор попередньої обробки; д) попередня обробка суспендованої сировини розведеною кислотою при температурі від 160°C до 280°C із метою одержання попередньо обробленої сировини. Даний винахід також спрямований на спосіб, згідно з описаним вище, в якому після стадії суспендування (стадія г) проводиться попередня обробка сировини при температурі від 170°C до 260°C й при значеннях рН від 0,8 до 2,0 протягом 0,1-30 хвилин. Далі попередньо оброблену сировину може бути піддано гідролізу целюлазними ферментами до одержання глюкози, яка згодом ферментацією перетворюється в етанол. До стадії пресування (стадія в) сировину може бути попередньо піддано вилуговуванню. Даний винахід також спрямований на винахід, описаний вище, в якому на стадії підготовки сировини (стадія а) солома зернових культур вибирається із групи, яка складається з соломи пшениці, 91986 10 ячменя, рису, каноли й вівса, а корма для худоби вибираються із групи, яка складається з кукурудзяних кормів для худоби та соєвих кормів для худоби. Краще, щоб на стадії підготовки сировини (стадія а) принаймні 80% сировини мали довжину часток від 2 до 30см. Даний винахід також спрямований на винахід, згідно з описаним вище, в якому на стадії пресування (стадія в) на валковому пресі, або одному або більш ніж одному валковому пресі із ряду, створюється додаткове зусилля зрізування, що дозволяє зменшити розмір часток, і де додаткове розрізування створюється завдяки різним діаметрам або швидкостям валків у валковому пресі, або одному або більш ніж одному валковому пресі із ряду. Краще, щоб ряд валкових пресів складався з 3 валкових пресів, хоча можливе застосування й 2 валкових пресів. Даний винахід також спрямований на винахід, згідно з описаним вище, в якому застосовується ряд пресів і де замочування вихідної сировини (стадія б) здійснюється її промиванням у протилежному напрямі потоком рідини, зібраної після пресування на принаймні одному валковому пресі із ряду. Даний винахід також спрямований на винахід, згідно з описаним вище, в якому показник температури рідини на стадії замочування (стадія б) становить від 20°C до 95°C або від 30°С до 85°С. Даний винахід також спрямований на винахід, згідно з описаним вище, в якому після стадії суспендування (стадія г) суспендована сировина містить від 10% до 18% сухого залишку або від 12% до 15% сухого залишку. Краще, щоб після стадії пресування (стадія в) і перед стадією суспендування (стадія г) пресована сировина містила щонайменше 35% сухого залишку. На стадії суспендування (стадія г) принаймні 70%, 80% або 89% часток сировини можуть мати довжину 2,4 см або менше. Даний винахід також спрямований на винахід, згідно з описаним вище, в якому стадія пресування (стадія в) здійснюється на одному або більш ніж одному іншому пресі, або одному або більш ніж одному іншому пристрої для зневоднювання, разом з одним валковим пресом або рядом валкових пресів, де один або більш ніж один інший прес, або один або більш ніж один інший пристрій для зневоднювання не є валковим пресом. Якщо разом з одним валковим пресом або. рядом валкових пресів застосовується інший вид преса або пристрій для зневоднювання, то вміст сухого залишку в сировині після пресування мокрої сировини становить переважно принаймні 35%. Крім того, даний винахід також спрямований на винахід, згідно з описаним вище, в якому процес є безперервним процесом, з безперервним надходженням вихідної сировини й безперервним вилучанням попередньо обробленої сировини. Процес мокрої обробки за даним винаходом усуває недоліки попередніх розробок, а саме, його здійснення потребує набагато менших енергетичних витрат, ніж процес сухого здрібнювання. Винахід також зменшує ризик засмічення обладнання 11 для сухого подрібнення сировиною з високим вмістом вологи. Більш того, експлуатація пресів вимагає набагато менших енергетичних витрат і їхня вартість набагато нижча, ніж у випадку іншого обладнання для подрібнення, такого як рафінери або гідророзбивачі. У процесі даного винаходу виробляється сировина, яка підлягає перекачуванню насосом у мінімальній кількості водяного розчину. Крім того, при використанні мокрого процесу відбувається усунення з сировини значної кількості солей, лугу і протеїну, у результаті чого знижується споживання кислоти й потенційно зростає вихід ксилози. Ці переваги відповідають перевагам, досягнутим в WO 02/070753 (Griffin) при застосуванні вилуговування сировини, але без тривалого часу контакту й обладнання, задіяного у процесі вилуговування. Виходячи з вищесказаного, винахід пропонує значне удосконалення процесу виробництва цукру з лігноцелюлозної сировини. Викладений короткий опис винаходу не обов'язково описує всі необхідні ознаки винаходу. Наведені та інші ознаки винаходу стануть більш зрозумілими з наступного опису, в якому наведені посилання на додані фігури, де: Фігура 1А показує приклад системи обробки сировини відповідно до даного винаходу. Фігура 1Б показує валковий прес, що складається із трьох валків. Фігура 1В показує поперечний переріз профілю зуба, що може знаходитися на зовнішній поверхні валків валкового пресу. Фігура 2 показує результати аналізу довжини часток пшеничної соломи, що проходить обробку відповідно до даного винаходу. Вимір довжини часток проводився під час грубої розрубки після одноразового (лівий стовпець), дворазового (середній стовпець) і триразового (правий стовпець) пропущення сировини через млин. 100 стеблин було обрано у відповідності з методом випадкового відбору, і їхню довжину було обмірено за допомогою лінійки для визначення розподілу довжини часток. Фігура 3 показує результати аналізу розміру часток пшеничної соломи, що проходить обробку відповідно до даного винаходу. Визначення розміру часток проводилося при використанні сита із квадратними комірками. Розподіл розміру часток при просіванні через сито ґрунтувався на діаметрі часток, а не на їхній довжині. Три зразки сировини, підданої одноразовій (лівий стовпець), дворазовій (середній стовпець) і триразовій (правий стовпець) грубій розрубці, було просіяно через сита з різним розміром комірок, а результати для кожного типу матеріалу було усереднено. Фігура 4 показує кількість водорозчинного калію й загального азоту (загальний азот за методом Кєльдаля, ЗАК), виявлених у сухій сировині (лівий стовпець) або після одноразового (лівий середній стовпець), дворазового (правий середній стовпець) або триразового (правий стовпець) пропущення через млин. Розчинені речовини визначалися до і після пресування й виражені як відсоток від їхнього вихідного вмісту. Фігура 5 показує силу електричного струму в насосах, призначених для перекачування розчинів 91986 12 середньої щільності (MC®), при випробовуванні одноразово здрібненої пшеничної соломи. Фігура 6 показує силу електричного струму в насосах, призначених для перекачування розчинів середньої щільності (MC®), при випробовуванні суміші дво- і триразово здрібненої пшеничної соломи. Даний винахід стосується процесу й пристрою, призначених для обробки мокрої вихідної сировини, а саме, процесу й пристрою, призначених для обробки мокрої вихідної сировини, що містить в собі целюлозу. Даний винахід пропонує процес грубого подрібнення та розрізування вихідної сировини й усунення основної частини розчинних солей, протеїну, цукрів, лужних з'єднань і органічних кислот з вихідної сировини. Мокра сировина пресується на одному валковому пресі або ряді валкових пресів. У результаті зменшується розмір часток і вижимається волога з мокрої сировини. Розчинені компоненти, усунуті таким чином, можуть бути зібрані під час пресування й здрібнювання вихідної сировини, а пресовану й доведену до необхідного розміру сировину може бути піддано попередній обробці або попередній обробці з її подальшою переробкою в цукри. Процес може бути безперервним, коли вихідна сировина подається, а кінцевий продукт вилучається безперервно. Процес, однак, може бути й серійним. Процес даного винаходу дозволяє здійснювати усунення можливих інгібіторів з вихідної сировини, а також знижує споживання кислоти під час попередньої обробки. Даний винахід пропонує процес виробництва попередньо обробленої сировини, причому вказаний процес включає: а) забезпечення вихідною сировиною, вибраною з групи, до якої входять трави, солома зернових культур, корма для худоби та їхня суміш, принаймні 80% якої складають частки завдовжки від 2 до 40см; б) замочування вихідної сировини у водному потоці при його кількості, що становить 0,25-10 разів від максимальної водоутримуючої здатності сировини, з одержанням мокрої сировини; в) пресування мокрої сировини на валковому пресі або ряді валкових пресів з частковим зневоднюванням й усуненням розчинених домішок з мокрої сировини, а також з розрізанням мокрої сировини і одержанням пресованої сировини з розміром часток, що дозволяє здійснювати перекачування насосом суспензії, одержаної внаслідок суспендування цієї пресованої сировини, вміст сухого залишку в якій становить від 8 до 20%, причому один валковий прес, або один або більш ніж один валковий прес із вищевказаного ряду, містить валки з периферійними v-образними рифлями, а вміст сухого залишку в пресованій сировині становить щонайменше 35% після його пропускання через зону защемлення одного валкового преса, або зону защемлення одного або більш ніж одного валкового преса з вищевказаного ряду; г) суспендування часток пресованої сировини до одержання сировинної суспензії із вмістом сухого залишку від 8% до 20% і насосна подача си 13 ровинної суспензії в реактор попередньої обробки; д) попередня обробка суспендованої сировини розведеною кислотою при температурі від 160°C до 280°C з одержанням попередньо обробленої сировини. Винайдений процес є ефективним при застосуванні різних видів вихідної сировини, включаючи: (1) корма для худоби, такі як кукурудзяні корма або соєві корма; (2) солому зернових культур, такі як солома пшениці, солома ячменя, солома каноли, солома вівса й солома рису; (3) трави, такі як просо, міскант, болотна трава (cord grass), очеретяна канаркова трава; і будь-яку їхню комбінацію. Ці види сировини доступні у великій кількості, мають низьку вартість і високий вміст вуглеводів, що призводить до потенційно-високого виходу етанолу. Зазвичай вихідна сировина доставляється на підприємство по виробництву етанола в тюках або іншому придатному вигляді. Тюки грубо розрубують до утворення часток, що можуть бути оброблені на одному валковому пресі або ряді валкових пресів, із застосуванням будь-якого із існуючих способів. Наприклад, вихідну сировину може бути розмелено в процесі здрібнювання крупно кускової фракції молотковим млином, роторним подрібнювачем, ріжучім подрібнювачем, ножовою дробаркою, чашовидною дробаркою, пристроєм типу дробарки для тріски або будь-яким іншим пристроєм для зменшення розмірів часток твердої речовини, що надходить. Розмір здрібненої сировини повинен підходити для застосування в системі даного винаходу, тобто щонайменше 80% сировини повинно складатися із часток довжиною від 2 до 40см, або будь-якого значення в цьому інтервалі. Краще, щоб хоча б 80% вихідної сировини мало довжину від 2 до 30см, або від 4 до 25см, або будь-якого значення в цьому інтервалі. У процесі даного винаходу вихідна сировина перед пресуванням замочується у водному потоці. Водним потоком може бути будь-яка придатна для цього рідина, яка змочує вихідну сировину й, таким чином, дає можливість здійснювати його пресування на одному або більше валковому пресі. Наприклад, такою рідиною може бути вода, виробнича вода або оборотна промивна рідина (пресат), утворена у результаті попередньої обробки сировини. В останньому випадку змочування вихідної сировини може включати промивання у протилежному напрямі валкових пресів рідиною, одержаною після змочування вихідної сировини при її надходженні на підприємство. Вихідну сировину може бути змочено при використанні будь-якого відомого способу. Наприклад, сировину може бути змочено розпиленням рідини у вихідну сировину, зануренням сировини в резервуар або пропущенням сировини через резервуар, заповнений рідиною. Витрати рідини повинні бути розрахованими таким чином, щоб було можливим змочити сировину й усунути домішки деяким надлишком рідини, але не було утворення занадто розведеного потоку, що збільшує технологічні витрати. Оптимальна кількість рідини, що вимагається для відповідного змочування сировини, коливається залежно від 91986 14 фізичних властивостей вихідної сировини й розміру її часток. Припустима кількість води становить 0,25-10 разів від максимальної водоутримуючої здатності сухої сировини, або будь-яка кількість в цьому інтервалі. Наприклад, воду може бути додано в кількості 0,25, 0,5, 1,0, 1,5, 2,0, 3,0, 4,0, 5,0, 6,0, 7,0, 8,0, 9,0 і 10 разів від максимальної водоутримуючої здатності сухої сировини, або будь-якій кількості в цьому інтервалі. Краще, щоб кількість води, що додається, була в 1,5-3 рази більше максимальної водоутримуючої здатності сухої сировини, або будь-яка кількість в цьому інтервалі. Максимальна водоутримуюча здатність сировини визначається вимірюванням маси води, абсорбованої відомою кількістю сировини до того моменту, коли вода, що додається, перестає усмоктуватися. У цьому місці вода формує суцільний тонкий шар на поверхні сировини. При визначенні максимальної водоутримуючої здатності сировини краще, щоб сировина була роздроблена на частки приблизно однакового розміру. Крім того, фахівцям в даній галузі буде очевидно, що визначення максимальної водоутримуючої здатності сировини повинно проводитися при використанні безладно й нещільно покладеної сировини. Наприклад, якщо 1кг сировини (сухої) утримує 4000г води, то максимальна водоутримуюча здатність цієї сировини становить 4000г/кг. У цьому випадку припустима кількість води становить від 1000 до 40000г/кг сировини. Альтернативно, припустиме вагове співвідношення води й сухого залишку може становити від 2,5:1 до 100:1, або будь-яке співвідношення в цьому інтервалі. Краще, щоб вагове співвідношення води й сухого залишку становило від 2,5:1 до 25:1, або будь-яке співвідношення в цьому інтервалі. Наприклад, вагове співвідношення води й сухого залишку може бути 2.5:1, 5:1, 7.5:1, або будь-яке співвідношення в цьому інтервалі. Зазвичай вагове співвідношення рідини й сировини становить від 2,5:1 до 10:1, або будь-яке співвідношення в цьому інтервалі, наприклад, 2,5:1, 5:1, 7,5:1 чи 10:1. Додавання води з наступним пресуванням усуває значну кількість лугу, азоту й калію з вихідної сировини, що дозволяє зменшити витрати кислоти, використовуваної під час попередньої обробки, і збільшує вихід ксилози. Вихідну сировину може бути замочено під час процесу видалення піску або процесу вилуговування, що передують пресуванню. Видалення піску необхідно для запобігання валків від механічних пошкоджень, викликаних присутністю піску у вихідній сировині. Для усунення піску вода додається до вихідної сировини в співвідношенні зазначеному вище, тобто в кількості 0,25-10 разів від максимальної водоутримуючої здатності сухої сировини, або будь-яка кількість в цьому інтервалі, Краще, у кількості 1,5-3 рази від максимальної водоутримуючої здатності сухої сировини, або будь-яка кількість в цьому інтервалі. У цьому процесі зволоження вихідної сировини може проводитися в обертовому барабані, постаченому гуркотом, або в якому-небудь іншому аналогічному обладнанні. Фільтрат, що містить пісок, воду й розчинні доміш 15 ки, осаджується для усунення піску, а рідина може бути використана повторно для промивання вихідної сировини, що знову надходить на підприємство. Одним із прикладів видалення піску може служити його відділення на гідроклоні. Не залежно від того, усунутий пісок чи ні температура рідини, застосовуваної для замочування вихідної сировини, може приймати будь-яке значення в температурному інтервалі від 20°C до 95°C, наприклад, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90 або 95°C, або будь-яке значення в цьому інтервалі. Загалом, підвищення температури сприяє більш ефективній екстракції розчинених речовин рідиною. Температурний інтервал рідини може становити від 30°C до 85°C, або будь-яке значення в цьому інтервалі. Потім мокра сировина піддається дробленню. Це здійснюється шляхом пропущення сировини через один або ряд валкових пресів. Кожен валковий прес, використовуваний у процесі даного винаходу, є комерційно доступним валковим пресом (тобто виробники Edwards Engineering Corp. Houston Texas; Bundaberg Foundry Engineers Ltd., Bundaberg Australia; або Fulton Iron and Manufacturing LLC, St. Louis Missouri), що містить відповідну кількість валків, наприклад, три валка (див. Фігуру 1Б) або 4 валка (див. Фігуру 1А; валкові преси 40, 50 і 60). Додатково, валковим пресом може бути модифікований валковий прес, докладний опис якого викладено нижче. У даному винаході може використовуватися або один, або ряд із більш ніж одного валкового преса, для забезпечення необхідного зменшення розміру часток. Наприклад, у процесі даного винаходу може бути використано від одного до семи валкових пресів, або будь-яка кількість в цьому інтервалі; наприклад, 1 або ряд з 2, 3, 4, 5, 6 або 7 валкових пресів. Більш характерний приклад - використання в процесі ряду із двох-чотирьох валкових пресів. Краще, щоб у процесі використовувався ряд із двох або трьох валкових пресів. Валкові преси в ряді можуть бути встановлені послідовно один за іншим (див. Фігуру 1A) або між ними може бути розміщене інше технологічне обладнання. Крім того, у комбінації з одним валковим пресом або рядом валкових пресів може бути застосовано один або більш ніж один вид пресів або пристроїв для зневоднювання. До таких видів пристроїв для зневоднювання належать стрічкові преси, фільтрпреси, гвинтові преси й центрифуги. Не бажаючи обмежуватися одним прикладом, що наводиться, кожен валковий прес (3) може утримувати три або чотири валки (див. Фігуру 1Б). У цій конфігурації три з чотирьох валків встановлені за принципом трикутника, де перший і другий валки (2А и 2В, відповідно) розташовані в нижньому ряді на одному рівні, а третій верхній валок (4) розташований вище між двома нижніми валками. Краще, щоб перший і другий валки (2А й 2В) спиралися на опорні шейки, закріплені на несучій рамі валкового преса, а верхній валок (4) був установлений на множині напрямних планок, що дозволило б валку (4) переміщатися нагору й донизу. На верхньому валку (4) можуть бути також встановлені гідравлічні циліндри, закріплені на кожному з 91986 16 кінців, для створення зусиль подрібнювання, зрізування або подрібнювання та зрізування між верхнім і нижніми валками. Якщо валковий прес містить чотири валки, то четвертий валок служить як ролик, що подає сировину. Ряд валкових пресів, що містять по чотири ролики кожний, показано на Фігурі 1А. Одним із прикладів може служити Фігура 1Б, на якій показано, що під час роботи преса (3) мокра сировина піддається подрібнюванню двічі: вперше між верхнім валком (4) і першим нижнім валком (2А), а вдруге між верхнім валком (4) і другим нижнім валком (2В). Завантажувальна щілина (8A) між верхнім валком (4) і першим нижнім валком (2A) і розвантажувальна щілина (8В) між верхнім валком (4) і другим нижнім валком (2В) встановлюються на необхіднім зазорі кожна. Сировина пересувається в пресі за допомогою напрямного пристрою (9). Валки преса можуть бути виготовлені з будьякого відповідного матеріалу, наприклад, одним з таких матеріалів може бути нержавіюча сталь. Розміри кожного валка можуть змінюватися залежно від вимог, але можуть мати довжину, наприклад, від 0,75 до 4м, або будь-яке значення в цьому інтервалі, з діаметром від 0,45 до 2м, або будьяке значення в цьому інтервалі. Один або більш, ніж один прес включають пресуючи валками з периферійними рифлями, що мають у розрізі V-образну форму поперечного переріза, на зовнішній поверхні кожного валка (6; Фігура 1В). Наявність таких периферійних рифлів поліпшує дренаж і розрізування мокрої сировини. Вміст вологи в мокрій сировині зменшується, і таким чином відбувається усунення розчинних речовин і підвищення консистенції сировини. Розрізування сировини рифлями дозволяє ефективно зменшувати розмір часток і одержувати сировину, придатну для перекачування насосом. Відстань (5) між рифлями може становити від 1,0 до 10,0см, або будь-яке значення в цьому інтервалі, а глибина рифлю може бути від 1,0 до 10,0см, або будь-яке значення в цьому інтервалі. Верхній валок (4) установлюється таким чином, що рифлі трьох валків зачіпаються між собою, але самі валки між собою не контактують (8А и 8В; Фігура 1С). Зазор між зонами защемлення може мати значення від 0,0001 до 0,1см, або будь-яке значення в цьому інтервалі. Зачеплення рифлів (6) і навантаження роздавлювання, між валками забезпечують основне зусилля зрізування. Слід підкреслити, що при використанні ряду пресів для здрібнювання часток до необхідного розміру не обов'язково, щоб усі преси містили валки з периферійними рифлями. Наприклад, було помічено, що необхідного розрізування й зневоднювання можна досягти, якщо один або більше пресів містять валки з периферійними рифлями, а решта валкових пресів обладнані валками із гладкою поверхнею. Валки преса натискають на сировину під час її проходження через валковий прес(и). Тиск, що прикладається до валків, може бути відрегульовано відповідним чином для створення додаткового розривного зусилля при здрібнюванні часток. Діа 17 пазон тиску, що підходить для усунення пресату й зменшення розміру часток сировини, знаходиться в проміжку від 2400 psi (фунтів на квадратний дюйм) (16547кПа) до 3000 psi (фунтів на квадратний дюйм) (20684кПа), або будь-яке значення тиску в цьому інтервалі. Наприклад, тиск у зоні защемлення на пресі може бути близько 2400 (16547), 2500 (17237), 2600 (17926), 2700 (18616), 2800 (19305), 2900 (19995) або 3000 (20684) psi (фунтів на квадратний дюйм) (кПа), або будь-яке значення тиску в цьому інтервалі. Валкові преси можуть бути модифікованими з метою збільшення ступеня помелу вихідної сировини. Збільшення ступеня помелу досягається застосуванням валків різного діаметра, що обертаються на однаковій швидкості. Різниця діаметрів може становити від 1,2 до 20,0см, або будь-яке значення в цьому інтервалі, а точніше, діаметри можуть відрізнятися на величину від 1,5 до 10,0см, або від 1,5 до 2,5см, або на будь-яке значення в цьому інтервалі. Альтернативно, валки можуть мати однаковий діаметр, але обертатися на різних швидкостях. У цьому випадку, різниця швидкостей може становити від 0% до 10%, або будь-яке значення в цьому інтервалі, а конкретніше, різниця швидкостей може бути від 3,5% до 10%, або будьяке значення в цьому інтервалі. Застосування валків з різним діаметром або валків, що обертаються з різною швидкістю, або застосування валків з різним діаметром, що обертаються з різною швидкістю, призводить до ефективного здрібнювання часток і може призвести до використання меншої кількості валкових пресів для одержання часток необхідного розміру. Більш того, щілина між валками може бути підібрана таким чином, щоб створювалося додаткове зусилля зрізування. У результаті обробки на одному валковому пресі або ряді валкових пресів розмір часток сировини зменшується до розміру, необхідного для подальшої обробки. Частки повинні мати такий розмір, щоб було можливим здійснювати перекачування насосом сировину, суспендовану після пресування, вміст сухого залишку в суспензії повинен становити від 8 до 20%, або будь-яке значення в цьому інтервалі. Краще, щоб розмір часток такої суспендованої сировини дозволяв здійснювати перекачування насосом при вмісті сухого залишку від 10% до 18%, або від 12% до 15%, або будь-яке значення в цьому інтервалі. Краще, щоб розмір часток підходив для перекачування насосами, призначеними для розчинів середньої щільності (таких як насоси Sulzer MC®). При виході сировини з валкового преса або ряду валкових пресів довжина переважної частини його часток становить близько 10см і менше. Краще, щоб принаймні 70%, 80%, або 89% часток сировини мали довжину 2,4см і менше. Наприклад, від 70% до 89%, або будь-яке значення в цьому інтервалі, часток сировини мають довжину від 0,05 до 2,4см, або будь-яке значення в цьому інтервалі. Як було викладено вище, пресування мокрої сировини призводить до збільшення щільності сировини. Якщо використовується тільки один валковий прес, то після проходження через його зону защемлення вміст сухого залишку становить при 91986 18 наймні 35%, або від 35% до 95%, або будь-яке значення в цьому інтервалі. Наприклад, щільність сировини може бути від 35% до 60%, або будь-яке значення в цьому інтервалі. Якщо застосовується ряд валкових пресів, то вміст сухого залишку після проходження через принаймні один валковий прес із ряду становить щонайменше 35%, або від 35% до 60%, або від 35% до 95%, або будь-які значення в цих інтервалах. Для наочного пояснення звернемося до Фігури 1Б, звідки видно, що щільність сировини після проходження між верхнім валком (4) і першим нижнім валком (2A) або після проходження між верхнім валком (4) і другим нижнім валком (2В) становить щонайменше 35%. Краще, щоб після стадії пресування й перед стадією суспендування щільність сировини становила щонайменше 35%. Наприклад, посилаючись на Фігуру 1А, щільність сировини щонайменше 35% на виході із третього валкового преса становить, наприклад, 60%. Необхідно враховувати, що вміст вологи в мокрій сировині зменшується на валкових пресах або на будь-якому іншому обладнанні для зневоднювання, яке може бути використане разом з одним пресом або рядом валкових пресів. Вміст вологи у сировині може бути збільшений перед надходженням у вхідний потік преса або обладнання для зневоднювання. Наприклад, водний потік може подаватися в місці зливу вхідного потоку на пресі, у місці надходження обробленого потоку з преса, або обладнання для зневоднювання, або в будьякому проміжному місці. Подальшим кроком після пресування й суспендування сировини може бути процес вилуговування. Це здійснюється шляхом взаємодії сировини з водою протягом часу, достатнього для розчинення частини розчинних речовин, що утримуються в сировині, з наступним відділенням хоча б частини водяного розчину від маси сировини. Після пресування сировина суспендується в воді. Об'єми води, що додається до сировини, звичайно підбирається в мінімально необхідній кількості для можливості здійснення перекачування сировини насосом. Звичайно це кількість, що забезпечує вміст сухого залишку в сировині від 8% до 20%, або будь-яке значення в цьому інтервалі. Наприклад, щільність або вміст сухого залишку може бути 8, 10, 12, 14, 15, 16, 18 або 20%, або будь-яке значення в цьому інтервалі. Краще, щоб суспензія зі здрібненої сировини мала щільність від 10 до 18%, або від 12 до 15%, або будь-який проміжний інтервал. Альтернативно, кількість води, що додається, може становити від 2.5 до 10 частин води на одну частину сухого залишку (за вагою), або будь-яку кількість в цьому інтервалі. Наприклад, вагове співвідношення між водою й сухим залишком може становити 2,5:1, 3:1, 3,5:1, 4:1, 4,5:1, 5:1, 5,5:1, 6:1, 6,5:1, 7:1, 7,5:1, 8:1, 8,5:1, 9:1, 9,5:1, або 10:1, або будь-яке співвідношення в цьому інтервалі. Приміром, одна частина здрібненої сировини може бути змішано з 5 або 6 частинами води (5:1 або 6:1). Суспендована вихідна сировина підлягає попередній обробці розведеним розчином кислоти. У процесі попередньої обробки відбувається перет 19 ворення геміцелюлози або її частини у цукри і може відбутися перетворення частини целюлози в цукор. Одним із прикладів такої обробки є паровий вибух, описаний в U.S. 4,461,648 (Foody; включений до даного опису шляхом посилання). Взагалі, попередня обробка розведеною кислотою проводиться в температурному інтервалі від 160°C до 280°С, або при будь-якому значенні в цьому інтервалі, наприклад, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270 або 280°C протягом від 0,1 до 30 хвилин, або будь-яке значення в цьому інтервалі, включаючи 0,1, 0,5, 1, 5, 10, 15, 20, 25 або 30 хвилин, при рН від 0,8 до 2,0, або будь-якому значенні в цьому інтервалі, наприклад, рН 0,8, 1,0, 1,2, 1,4, 1,6, 1,8 або 2,0. Більш низьке значення рН в процесі попередньої обробки вимагає додавання більшої кількості кислоти в сировину. При попередній обробці може бути використана кожна із застосовуваних у даній технології кислот, включаючи, наприклад, сірчану, сірчисту або фосфорну кислоту. Перевага віддається сірчаній кислоті завдяки її низькій вартості, можливості її подальшої регенерації й використання як сульфатних добрив. Найбільш видатні процеси попередньої обробки, що проведена при використанні розведеної кислоти, описані Grethlein (US 4,237,226) і Sassner із співавт. (Appl. Biochem. Biotech., 2005, 121124:1101-1117); які включені до даного опису шляхом посилання. Сировину, що пройшла попередню обробку, може бути піддано ферментному гідролізу целюлазними ферментами для перетворення целюлози в глюкозу. Не вдаючись глибоко в теорію, попередня обробка збільшує схильність сировини до гідролізу целюлазними ферментами. Целюлазні ферменти звичайно переносять значення рН в інтервалі від 3 до 7; тому, попередньо оброблену сировина, як правило, нейтралізують перед ферментним гідролізом. Доведення рН до необхідного значення після попередньої обробки може здійснюватися за допомогою аміачного газу, аміаку, розчиненого у воді (гідроксид амонію), гідроксидом натрію, вапном, карбонатом натрію або гідроксидом калію. Найбільш сприятливим рН інтервалом для целюлазних ферментів є, наприклад, рН інтервал від 4,5 до 5,0, або будь-яке значення в цьому інтервалі, наприклад, рН 4,5, 4,6, 4,7, 4,8, 4,9 або 5,0. Сировину, що пройшла первинну обробку, із рН, наведеним до необхідного значення, може бути потім піддано целюлазному ферментному гідролізу. Терміни "целюлазні ферменти", "целюлаза" або "ферменти" позначають ферменти, які каталізують гідроліз целюлози до таких продуктів, як глюкоза, целобіоза та інші целоолігосахариди. "Целюлаза" являє собою загальний термін, що означає поліферментну суміш, яку продукує ряд мікроорганізмів, включаючи екзо-целобіогідролази (СВН), ендоглюканази (EG) та -глюкозидази (BG). Серед найбільш досліджених, описаних та промислово вироблюваних целюлаз, - целюлази, які одержують з грибів родів Aspergillus, Humicola і Trichoderma, а також з бактерій роду Thermobifida. Целюлазні ферменти можуть бути одержані за допомогою методів генної інженерії, добре відомих 91986 20 фахівцям в даній галузі. Одним з таких прикладів є гідроліз попередньо обробленої описаної вище сировини, целюлазними ферментами, виробленими Trichoderma. У кращому варіанті цукор ферментується до етанолу. Ферментація може проводитися дріжджами, бактеріями, іншими мікробами або сумішшю ферментів, спроможних ферментувати потік продуктів з необхідною ефективністю та виходом. У переважному варіанті ферментація здійснюється дріжджами, одержаними методами генної інженерії, приміром, Saccharomyces або Pichia, або бактеріями, приміром, Zymomonas або Е. соli, спроможними ферментувати ксилозу пентозних цукрів, арабінозу або їхню суміш на додаток до гексозних цукрів глюкози, манози, галактози або їхньої суміші. Альтернативно, цукор у потоці кінцевих продуктів ферментується до молочної кислоти. Фахівці в даній галузі знайомі з вимогами до процесу ферментації цукру до етанолу, органічних кислот або цукрових спиртів. На Фігурі 1А показано один із необмежуючих прикладів системи процесу в цілому. Вихідна сировина, наприклад, тюки пшеничної соломи, розрізається й замочується у воді при її кількості, що становить 0,25-10 разів від максимальної водоутримуючої здатності пшеничної соломи. Сировина промивається в похилому обертовому барабані із ситом (20). Пісок і рідина, що містить розчинні речовини проходять через сито. Потік піску й рідини направляється у відстійник (30) для осадження піску. Рідина може бути використана вдруге для промивання вступної сировини або в інших цілях. Просіяна, мокра сировина надходить на перший транспортер (1). Вихідну сировину може бути змочено пресатом (43, 70 або двома), отриманим після пресування на першому, другому або обох валкових пресах (40, 50). Мокра сировина транспортується на перший валковий прес, де вона дробиться й віджимається. Пресат (43), що містить дрібні частки й рідину подається (по лінії 45) у похилий обертовий барабан із ситом (20) за допомогою першого насоса (48). Перед подачею на похилий барабан (20) пресат (43) може бути пропущений через перший вихровий сепаратор (47). Тверда фаза, витягнута із пресата, поєднується з потоком вихідної сировини в першому валковому пресі (40). Рідина, що містить розчинні протеїни, цукри й солі, може бути зібрана й використана як побічний продукт. Рідина може також бути спрямована на подальшу переробку, наприклад, але не обмежуючий, на регенерацію протеїну й концентрування. Після першого пресування тверда фаза подається другим конвеєром (42) на другий валковий прес (50). Тверда фаза змочується пресатом (80), що надходить із третього валкового преса (60). Мокра тверда фаза пропускається через валковий прес (50). Пресат (70), що містить дрібні частки й рідину, подається за допомогою другого насоса (56) на ґратчастий фільтр (75) для усунення нерозчинених речовин. Пресат (70) може бути пропущений через другий вихровий сепаратор (54) до його надходження на випробувань на валковому пресі, 1/3 зберігалася в критому кузові вантажного 21 автомобіля, а залишок - у зовнішньому резервуарі. Під час досліджень протягом двох днів було випробувано тяжкий дощ. Млин містив чотири валки з "плаваючим" гідравлічно-амортизованим верхнім валком. Розмір щілини між валками був установлений на 0.0001" (одна десятитисячна інча). Валки були сконструйовані з нержавіючої сталі, довжиною 0.76м (30"), діаметром 0.457м (18"). Валки були оснащені периферійними рифлями, з відстанню між рифлями 1.3см (0.5"). Глибину рифлів не було записано. Млин приводився в рух електричним двигуном (480В, 74А, 60 кінських сил, 1775об/хв). Двигун був з'єднаний з коробкою передач, але передатне відношення зубчастого редуктора й частота обертання валка не записувалися. Млин був оснащений стрілочним датчиком, що показував силу струму в двигуні й тиск між валками. Солома завантажувалася вручну в кошики, виготовлені із дротяної сітки з нержавіючої сталі. З кожного кошика відбиралися зразки соломи, у яких установлювалися вихідний вміст вологи, розмір часток і аналізувався хімічний склад. Об'єм кошика - 1 кубічний метр, достатній для 50кг безладно покладеної соломи. Вівся запис точної ваги кожного кошика. Кошик опускався в 5500 літровий резервуар із приблизно 4900 літрами води на 20 хвилин. Вихідний і кінцевий рівні води записувалися для кожного кошика, і брався зразок умісту резервуара для визначення кількості води, усуненої з соломою, і для підрахунку кількості речовини соломи, розчиненої з одного кошика. Після 20 хвилинного просочення кошик вилучався з резервуара й залишався стікати протягом 10 хвилин. Зразок просоченої соломи після стікання брався з кожного кошика для визначення вмісту вологи. Приблизно половина вмісту кошика (~25кг соломи висушеної в сушильній шафі) вручну завантажувалася на висоту 1,5 фута 8-ми футового стрічкового конвеєра, і стрічка піднімалася до завантажувального бункера млина. Швидкість стрічки контролювалася вручну для регулювання рівня в завантажувальному бункері. Середній час, необхідний для подачі соломи на стрічку, було визначено п'ятьма випробуваннями. Зразок пресованої соломи перевірявся на вміст вологи, розмір часток і хімічний склад. Зразок пресата з млина перевірявся на вміст розчинених і нерозчинних речовин. Процедура повторювалася для другої половини вмісту кошика. Перед повторенням експерименту резервуар для вилуговування був спустошений і знову заповнений водою за допомогою водного насоса, що працює на бензині. Експеримент одноразового пропущення матеріалу через млин був проведений з 8 кошиками соломи, пресований матеріал зберігався протягом ночі на фабриці. Потім матеріал, що пройшов одноразову обробку, був знову поміщений в кошики, просочений й залишений стікати, як було описано раніше, й пропущений через млин у другий раз. Аналогічно була здійснена обробка матеріалу втретє. Солома, що пройшла одно, двох і трьох разову обробку була випробувана на можливість здій 91986 22 снення перекачування насосом. Зразки подаваної на обробку й пресованої соломи аналізувалися на вміст неорганічних речовин і азоту. Середовище вилуговування й пресат аналізувалися на вміст розчинених речовин і загальний вміст зважених твердих часток. Крім того, проводилося визначення вмісту вологи в соломі й розміру її часток. Розмір часток вимірявся двома способами. Для аналізу зразків первинної пшеничної соломи й зразків після кожного проходження через млин випадково відбиралися 100 стеблин, їхня довжина вимірювалася лінійкою, а потім визначалося середнє значення довжини. У другому випадку, порції соломи висушувалися в сушильній шафі, а потім визначався розмір часток в 20г кожного висушеного зразка методом просівання через п'ять стандартних сит, кількість соломи, затримане на ситі, зважувалася. Маса матеріалу, що залишався на кожнім ситі, записувалася. Аналіз проводився тричі для кожного з зразків: грубо розрубаного, один, два й три рази розмеленого матеріалу, а потім результати усереднювалися для кожного типу матеріалу. Випробування насосів, призначених для перекачування середовища із середньою щільністю (MC®), проводилися на тростинній соломі, що пройшла одно, двох і трьох разову обробку. Для аналізу була змішана солома, що пройшла двох і трьох разову обробку. Випробування проводилися при додаванні мокрої, пресованої соломи до визначеного об'єму води в циліндричному резервуарі. Загальний об'єм води в циліндричному резервуарі розраховувався як сума первинного об'єму води в ньому, ступінь витоку води з гідравлічного затвора й об'єму води в мокрій соломі. Зразки соломи відбиралися з кожного циліндра, що містив матеріал, і аналізувалися на вміст твердої фази. Циліндри зважувалися для того, щоб можна було розрахувати суху вагу соломи. Співвідношення рідкої й твердої фаз потім розраховувалося діленням загального об'єму води на вагу сухої соломи, висушеної в сушильній шафі. Споживання енергії Необхідний час для завантаження 25кг висушеної в сушильній шафі соломи складав від 20 до 35 секунд, а середній час, визначений з п'яти випробувань, склав 30 секунд. Передбачувана продуктивність випробовуваного млина за сухим волокном становить 2,5-3 тонни на годину. Під час подачі соломи в млин сила електричного струму в двигуні була в середньому близько 55А, що становить 75% від максимального рівня завантаження, а тиск між валками збільшувався лише на 100-200 psig (фунтів на квадратний дюйм) (689,48137,9кПа) або приблизно на 8% більше показника тиску при відсутності навантаження. Тому, правдиве значення верхньої межі продуктивності не відомо. При використанні середнього значення сили електричного струму в двигуні 55А, виходячи з інтервалу 50-57А, напруги двигуна 480 вольтів і часу подачі 30 секунд (0,0083г) для 25кг соломи, висушеної в сушильній шафі, питоме споживання енергії розраховується наступним чином: (55А * 480В) * (1кВт /1000Вт) * 0,083г / 0,025т 23 соломи = 8,8кВт-г/т соломи Необхідно відзначити, що млин Фултона має більшу продуктивність і менше споживання енергії, чим використаний в даному експерименті молотковий млин. Найбільші млини, що експлуатуються у цей час, приводяться в дію двигунами з потужністю в 1200 кінських сил, які здатні переробляти 9000 тонн цукрового очерету протягом дня. Розподіл довжини часток Результати розподілу довжини часток пресованих пшеничних зразків показані графічно на Фігурі 2. Під час спостереження за пресом у процесі його функціонування було помічено, що частина соломи обходила ділянки рифленої поверхні валків і передчасно залишала млин уздовж країв валків. Цього можна уникнути шляхом встановлення сталевих шкребків по всій лінії країв валків. Ця частина соломи і являє собою фракцію, що має завищений розмір. Ця фракція зменшується при послідовних проходженнях матеріалу через млин без значної зміни середньої довжини волокон. Необхідно відзначити, що при вимірі розподілу довжини часток з використанням сит розділення соломи ґрунтується на діаметрі часток, а не на довжині. Оскільки класи крупності не становлять правдиву середню довжину волокон матеріалу, попередня робота продемонструвала кореляцію між показником середньої довжини часток і розмірами сит для соломи, здрібненої в молотковому млині. Візуальна перевірка просіяних зразків показала, що аналогічна тенденція втримується й у випадку пресованої соломи - довгіші частки втримувалися ситами з більшим розміром комірок, тоді як коротші втримувалися ситами з меншим розміром комірок. Результати аналізів, представлені на Фігурі 3, показують розподіл розмірів волокон і кількість виробленої висівки. Результати, що представлено на Фігурах 2 і 3, показують, що послідовні проходження матеріалу через млин сприяють зменшенню кількості матеріалу із завищеними розмірами й кількості матеріалу, затримуваного найбільшим ситом. Додатково, одержання часток із середнім розміром має схильність до відстані між рифлями 1,3см. Також, вміст висівки, що класифікується як матеріал з розміром меншим 0,85мм, тільки небагато зростає при послідовних проходженнях матеріалу через млин. Виробництво висівки із пшеничної соломи не повністю показано на Фігурах 2 і 3, оскільки деяка фракція висівки буде винесена разом із мілинним пресатом. Зразки пресату були перевірені на вміст нерозчинних твердих речовин, якими є висівки пшеничної соломи, але розподіл розмірів не був розглянутий. Візуальний аналіз мілинного пресату визначив, що більша частина часток пшеничної соломи в пресаті була дуже дрібною, порядку 0,2см або менше. Масова доля нерозчинної твердої фази в мілинному пресаті представлено в Таблиці 1. 91986 24 Таблиця 1 Масова доля нерозчинної твердої Фази в млинному пресаті Зразок Одноразове проходження Дворазове проходження Триразове проходження Масова доля твердої фази, % 0,85 1,20 1,70 При застосуванні показника вмісту вологи у вихідній і пресованій соломі можна розрахувати загальну кількість виробленого пресату. Якщо об'єднати розраховану кількість виробленого пресату з даними по нерозчинній твердій фазі в ньому, може бути визначена загальна кількість втрат висівки з пресатом, грунтуючись на сухїй соломі. Це представлено в Таблиці 2. Таблиця 2 Відсоток втрат висівки вихідної соломи з пресатом Зразок Одноразове проходження Дворазове проходження Триразове проходження % висівки від надходжень у пресаті 2,0 2,5 3,9 Відновлення висівки це стандартна процедура при переробці цукрової тростини й звичайним способом для цього є просівання мілинного пресату. Аналітичне визначення розчинних речовин Вміст розчинних речовин пшеничної соломи показано на Фігурі 4. У результаті вилуговування кількість розчинених солей калію зменшується на 90%. Вміст азоту, що пов'язаний зі вмістом протеїну в соломі, зменшується приблизно на 40% після триразового проходження через очеретяний прес. Вміст кремнію, золи й кальцію в соломі не змінювався в процесі вилуговування й пресування в умовах цього експерименту. Дослідження можливості перекачування Випробування насосів, призначених для перекачування середовища середньої щільності (MC®), проводилися з використанням соломи після одно-, дво- і трьохразового проходження через прес тростини. У матеріалі, що був пропущений один раз, кінцеве співвідношення рідини й твердих речовин становило 6,1:1. Випробування закінчувалося коли під час експерименту було витрачено всю солому, пропущену один раз через прес. Єдиними в наявності даними, що характеризують роботу обладнання, є показник сили електричного струму в MC насосах, показник рівня в циліндричному резервуарі й тиск нагнітання MC насоса №1 (Р20408). З перерахованого вище показник рівня в циліндричному резервуарі використовувався при підрахунку співвідношення рідкої й твердої фази, тиск нагнітання MC насоса №1 контролювався 25 вручну близько 65 psig (фунтів на квадратний дюйм) за допомогою зміни швидкості роботи насоса й запірного клапана на циркуляційній лінії MC насоса №1. Сила електричного струму в MC наносі №1 контролювалася за допомогою тих же засобів із цільовим показником, наближеним до 100% від показника максимального електричного навантаження. Єдиним незалежним параметром була сила електричного струму в MC насосі №2. Лінії електричного струму у двох MC насосах під час експерименту показано на Фігурі 5. Протягом цього експерименту струм у MC насосі №2 збільшився тільки на 2%, від 66 до 68%, від показника максимального електричного навантаження (%МЕН). Аналогічне дослідження було проведено при використанні суміші з матеріалу, що було пропущено два і три рази. Випробування було зупинено, коли співвідношення рідини й твердої речовини склало 5.9:1 через переповнення циліндричного резервуара. Знов-таки, було можливим перекачувати суміші з більш високим вмістом твердих речовин. Лінії електричного струму у двох MC насосах представлено на фігурі 6. У MC насосі №2 було те ж 2% збільшення показника від 66 до 68% МЕН. Резюме Випробування роботи валкового преса було проведено при використанні преса Фултона. Оцінку обладнання було проведено, ґрунтуючись на споживанні енергії, продуктивності й зменшенні розміру часток. Було приготовлено приблизно по 300кг кожного з один, два і три рази пропущеного матеріалу. Хімічний аналіз соломи проводився з метою визначення усунення ендогенних (внутрішніх) солей під час процесу пресування. Під час першого проходження розмір 70% попередньо грубо нарубаних часток пшеничної соломи із середньою довжиною близько 15см був зменшений до 1,5см і менше, а довжина інших 30% часток досягала 6см. У результаті послідовних проходжень через прес вміст матеріалу із завищеним розміром було зменшено, але середній розмір вироблених часток було зменшено не значно. Спостерігалося трикратне збільшення кількості висівки, зібраної в мілинному пресаті, після триразового пресування матеріалу у порівнянні з одноразовим. Результати випробування насосів при використанні пресованої соломи мали характер, ідентичний використанню пшеничної соломи, розмеленим молотковим млином. Отримане кінцеве співвідношення рідкої й твердої фази становило 6:1. Здатність перекачувати матеріалу, здавалося, не залежала від кількості проходжень через очеретяний прес, що було продемонстровано ідентичним поводженням матеріалу, обробленого один і два рази. Середня кількість розчиненого матеріалу в середовищі вилуговування й мілинному пресаті було лише 2.5% від вихідної маси сухої соломи. Легко розчинні солі калію були усунуті; вміст кальцію, золи й кремнію було знижено менш, чим на 10%. Загальний вміст азоту за К’єльдалем (ЗАК) було знижено приблизно на 40%. Розрахункова продуктивність преса в експерименті становила 2.5-3 тонни сухої соломи на 91986 26 годину. Цей показник базувався на швидкості завантаження близько 25кг соломи в 30 секунд, але, можливо, млин працював нижче його граничного навантаження. Питоме споживання енергії при функціонуванні преса було розраховано порядку 9кВт-г/т соломи. Енерговитрати, необхідні при рубанні соломи до такої ж довжини часток на молотковому млині, становлять 70кВт-г/т. Середній вміст вологи в пресованій соломі склало 45%. Цей показник не залежить від кількості разів проходження через млин. У попередньому експерименті з гідравлічним пресом вміст твердої фази склав 43% при прикладеному тиску 2500 psi (фунтів на квадратний дюйм), аналогічно фіксований середній тиск між валками в очеретяному пресі в усьому цьому експерименті склав 2900 psi (фунтів на квадратний дюйм). Приклад 2: Використання системи валкових пресів з удосконаленим зрізуванням для оптимізації розміру часток пшеничної соломи Первинне зменшення розмірів пшеничної соломи виконувалося з використанням пристрою типу дробарки для тріски. Середня довжина часток соломи була зменшена приблизно до 15см. Рубана солома зберігалася до її зажадання в експериментах з пресом. Млин містив чотири валки з "плаваючим" гідравлічно-амортизованим верхнім валком. Розмір щілини між валками був установлений на 0,0001" (одна десятитисячна дюйма). Валки були сконструйовані з нержавіючої сталі, довжиною 0,76м (30") ), діаметром 0,457м (18") або 0,432м (17"). Валки були оснащені периферійними рифлями, з відстанню між рифлями 1,3см (0.5"). Млин приводився в рух електричним двигуном (480В, 74А, 60 кінських сил, 1775про/хв). Млин був оснащений стрілочним датчиком, що показував силу електричного струму у двигуні й тиск між валками. Зусилля зрізування, що створюється валками преса, збільшувалося за рахунок а) використання верхнього валка з діаметром 0,432м (17") у порівнянні з діаметром 0,457м (18") нижніх валків або б) за рахунок обертання верхнього валка зі швидкістю приблизно на 5% більшою за швидкість нижніх валків. Обидві ситуації приводили до різниці між швидкостями валків, а в кінцевому результаті - до збільшення зусилля зрізування, прикладеного до сировини. Солома завантажувалася вручну в кошики, виготовлені із дротяної сітки з нержавіючої сталі. З кожного кошика відбиралися зразки соломи, у яких установлювалися вихідний вміст вологи, розмір часток і аналізувався хімічний склад. Об'єм кошика - 1 кубічний метр, достатній для 50кг безладно покладеної соломи. Вівся запис точної ваги кожного кошика. Кошик опускався в 5500 літровий резервуар із приблизно 4900 літрами води на 20 хвилин. Вихідний і кінцевий рівні води записувалися для кожного кошика, і брався зразок умісту резервуара для визначення кількості води, усуненої з соломою, і для підрахунку кількості речовини соломи, розчиненої з одного кошика. Після 20 хвилинного просочення кошик вилучався з резервуара й залишався стікати протягом 10 хвилин. Зразок просоченої соломи після стікання бра 27 вся з кожного кошика для визначення вмісту вологи. Приблизно половина вмісту кошика (~25кг соломи висушеної в сушильній шафі) вручну завантажувалася на висоту 1,5 фута 8-ми футового стрічкового конвеєра, і стрічка піднімалася до завантажувального бункера млина. Швидкість стрічки контролювалася вручну для регулювання рівня в завантажувальному бункері. Середній час, необхідний для подачі соломи на стрічку, було визначено п'ятьма випробуваннями. Зразок пресованої соломи перевірявся на вміст вологи, розмір часток і хімічний склад. Зразок пресата з млина перевірявся на вміст розчинених і нерозчинних речовин. Процедура повторювалася для другої половини вмісту кошика. Перед повторенням експерименту резервуар для вилуговування був спустошений і знову заповнений водою за допомогою водного насоса, що працює на бензині. Експеримент одноразового пропущення матеріалу через млин був проведений з 8 кошиками соломи, пресований матеріал зберігався протягом ночі на фабриці. Потім матеріал, що пройшов одноразову обробку, був знову поміщений в кошики, просочений й залишений стікати, як було описано раніше, й пропущений через млин у другий раз. Аналогічно була здійснена обробка матеріалу втретє. Зразки подаваної на обробку й пресованої соломи аналізувалися на вміст неорганічних речовин і азоту. Середовище вилуговування й пресат ана 91986 28 лізувалися на вміст розчинених речовин і загальний вміст зважених твердих часток. Крім того, проводилося визначення вмісту вологи в соломі й розміру її часток. Розмір часток вимірявся двома способами. Для аналізу зразків первинної пшеничної соломи й зразків після кожного проходження через млин випадково відбиралися 100 волокон, їхня довжина вимірювалася лінійкою, а потім визначалося середнє значення довжини. У другому випадку, порції соломи висушувалися в сушильній шафі, а потім визначався розмір часток в 20г кожного висушеного зразка методом просівання через п'ять стандартних сит, кількість соломи, затримане на ситі, зважувалася. Маса матеріалу, що залишався на кожнім ситі, записувалася. Аналіз проводився тричі для кожного з зразків: грубо розрубаного, один, два й три рази розмеленого матеріалу, а потім результати усереднювалися для кожного типу матеріалу. Результати, одержані в результаті застосування а) верхнього валка з діаметром 0,432м і б) швидкості верхнього валка більшою приблизно на 5%, аналогічні результатам Прикладу 1. Всі цитати, таким чином, включені шляхом посилання. Даний винахід описаний з точки зору одного або більше варіантів. Однак, фахівцям в даній галузі має бути зрозуміло, що цілий ряд варіацій і модифікацій може бути здійснений без виходу за межі винаходу, як визначається у формулі винаходу. 29 91986 30 31 91986 32 33 Комп’ютерна верстка А. Крулевський 91986 Підписне 34 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing pretreated feedstock containing cellulose

Автори англійськоюFoody Pat, Anand Vijay

Назва патенту російськоюПроцесс производства предварительно обработанного сырья, содержащего целлюлозу

Автори російськоюФуди Пет, Ананд Виджей

МПК / Мітки

МПК: B09B 3/00, C12P 19/02, B30B 9/02, C12P 7/10

Мітки: сировини, містить, обробленої, попередньо, собі, целюлозу, виробництва, процес