Арматурний стрижень і спосіб його виробництва

Формула / Реферат

1. Арматурний стрижень (10) для залізобетонних споруд, який має середню довжину в діапазоні від 20 до 200 мм і середній діаметр в діапазоні від 0,3 до 3 мм, кожен стрижень (10) виконаний зі щонайменше одного пучка волокон, що має циліндричний поперечний переріз, і виконаний з базальтових, вуглецевих або скляних волокон, вміщених в стверділу матрицю, і що має багато безперервних, паралельних прямих волокон (17), і в якому одна чи більше ниток (12) з пружного або не пружного, але натягнутого матеріалу намотані по гвинтовій лінії навколо зазначеного щонайменше одного пучка паралельних, прямих волокон (17) в попереднього стверділій матриці, яка підтримує волокна (17) у паралельному стані під час твердіння і надання нерівномірності зовнішній поверхні з поздовжньо розташованими по гвинтовій лінії заглибленнями в поздовжньому напрямку на поверхні матриці, в яку вміщено пучок(и) волокон, який відрізняється тим, що

а) волокна (17) знаходяться в натяжці і скручені під кутом β між центральною лінією (CL-CL) стрижня (10) і поздовжнім напрямком волокон (17), який складає порядку від 2 до 5 градусів, причому кут α між центральною лінією (CL-CL) стрижня (10) і проекцію кута α гвинтової лінії знаходиться в діапазоні від 4 до 8 градусів, і тим, що

б) зазначені стрижні (10) мають шорстку поверхневу форму та/або текстуру, сприяючи зчепленню з бетоном.

2. Арматурний стрижень (10) за п. 1, який відрізняється тим, що крок по довжині гвинтової лінії знаходиться в діапазоні від 10 до 22 мм, переважно 17 мм.

3. Арматурний стрижень за п. 1 або 2, який відрізняється тим, що дві або більше ниток (12) гелікоїдально намотані в протилежних напрямках навколо матриці, що вміщує волоконний стрижень (10).

4. Арматурний стрижень по одному з пп. 1-3, який відрізняється тим, що крок по довжині гвинтової лінії знаходиться в діапазоні від 10 мм до 22 мм, і переважно близько 17 мм, в залежності від марки бетону і розміру заповнювача.

5. Спосіб виготовлення арматурних стрижнів (10), за пунктами 1-3, де кожен стрижень (10) має велику кількість безперервних, паралельних волокон (17), виготовлених з базальтового, вуглецевого або скляного волокон, вміщених в матрицю, і стверділих, причому стрижні (10), що мають довжину в діапазоні від 20 до 200 мм, і діаметр в діапазоні від 0,3 до 3 мм, стрижні (10) виготовлені зі щонайменше одного пучка волокон, які до або під час процесу твердіння забезпечені гвинтовою лінією, отриманою гелікоїдальним намотуванням однієї або більше ниток (12) з еластичного матеріалу навколо зазначеного щонайменше одного пучка паралельних волокон (17), волокна також є прямими, який відрізняється тим, що паралельні волокна (17) піддають натяжці і скручуванню під кутом β між центральною лінією (CL-CL) стрижня (10) і поздовжнім напрямком волокон (17); і тим, що цей кут вибирають порядку від 2 до 5 градусів, причому нитку (12), простягнену по гвинтовій лінії, скручують під кутом α між центральною лінією (CL-CL) стрижня (10) і проекцію кута α цієї нитки, який знаходиться в діапазоні від 4 до 8 градусів, і зазначені стрижні (10) забезпечують шорсткою поверхневою формою та/або текстурою, що сприяє зчепленню з бетоном.

6. Спосіб за п. 5, який відрізняється тим, що зазначену щонайменше одну гелікоїдальну нитку (12) намотують до ствердіння матриці, яка утримує волокна (17) у паралельному стані під час твердіння та забезпечує нерівномірну зовнішню поверхню в поздовжньому напрямку арматурних стрижнів (10).

7. Спосіб за п. 6, який відрізняється тим, що дві або більше нитки (12) гелікоїдально намотують в протилежному напрямку.

8. Застосування короткого арматурного стрижня (10) за будь-яким з пп. 1-4, в якому волокна (17) довільно змішані зі свіжим бетоном, для здійснення ремонтних робіт з бетоном, в якому утворились тріщини, а також для забезпечення середньої залишкової міцності і міцності на згинання в затверділих структурах бетону у всіх напрямках, щоб відновити або покращити структурну цілісність цього бетону.

Текст

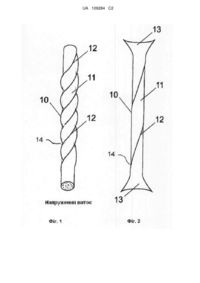

Реферат: Винахід належить до арматурних стержнів для залізобетонних споруд, що складається з великої кількості безперервних, паралельних волокон, переважно з базальтових, вуглецевих, скляних волокон або подібних, вміщених в стверділу матрицю, стрижні переважно мають середню довжину від 20 до 200 мм і середній діаметр від 2 до 10 мм, причому кожен стрижень виконаний зі щонайменше одного пучка волокон, який має велику кількість паралельних, переважно прямих волокон, що мають циліндричний поперечний переріз, і зазначені стрижні мають поверхневу форму і/або текстуру, яка сприяє доброму зчепленню з бетоном. Принаймні частина поверхні кожного стрижня деформується до або під час стадії затвердіння матриці за допомогою: а) однієї чи більше ниток з еластичного або не еластичного, але натягненого, матеріалу, які намотані по гвинтовій лінії навколо згаданого щонайменше одного пучка паралельних прямих волокон перед затвердінням матриці, в яку волокна вміщені, підтримання волокна в паралельному стані під час твердіння та створення нерівномірної зовнішньої поверхні в поздовжньому напрямку арматурних стрижнів, та/або б) принаймні однієї деформованої частини і/або щонайменше одного кінця кожного арматурного стрижня, за допомогою чого отримують шорстку поверхню. Винахід також належить до способу виробництва арматурних стрижнів і до застосування таких коротких волокон. UA 109284 C2 (12) UA 109284 C2 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Даний винахід відноситься до арматурного елементу для використання у спорудах, які повинні бути відлиті, таких як, наприклад, споруди з бетону. Більш конкретно, даний винахід відноситься до арматурних стержнів для залізобетонних конструкцій і способу виготовлення таких стрижнів, які складаються з великої кількості безперервних, паралельних волокон, трохи натягнутих для роботи разом, переважно виготовлених з базальтового, вуглецевого, скляного волокна або подібного, які вміщені в стверділу матрицю, стрижні переважно мають середню довжину від 20 мм до 200 мм, і середній діаметр від 0,3 мм до 3 мм, причому, кожен стрижень виконаний з щонайменше одного пучка волокон, який містить багато паралельних, переважно прямих волокон, які мають циліндричний або овальний поперечний переріз, і зазначені стрижні мають поверхневу форму та / або текстуру, що має властивості зчепності. Рівень техніки Звичайний бетон є міцним при стисненні, але є дуже слабким в умовах напруженого стану, що призводить до пошкодження при невеликій напрузі розтягування. Тому, усталеною практикою є додавання невеликої довжини волокон до бетону під час змішування інгредієнтів бетону. Волокно, змішане з бетоном під час змішування буде розподіляться по всіх напрямках у довільному порядку і забезпечувати посилюючий ефект у всіх напрямках всередині стверділого, зміцненого бетону. Додавання волокна змінить спосіб розтріскування від макророзтріскування до мікророзтріскування. Змінюючи механізм розтріскування, макротріщини стають мікротріщинами. Ширина тріщин зменшуються, а гранична напруга розтягнення для розтріскування бетону збільшується. Механічне зчеплення між вміщеним волокном і в'яжучою матрицею забезпечується для цього перерозподілу напруг. Крім того, можливість змінювати спосіб розтріскування призводить до кількісного ефекту, зменшення мікротріщин призводить до зниження проникності і підвищує абразивну стійкість поверхні, ударостійкість і втомну міцність. Цей тип бетону відомий як армований волокнами бетон. Використання корозійне стійкого армованого волокнами полімеру (FRP-fiber reinforced polymer) було також раніше запропоновано для транспортних споруд, зокрема які обробляють солями проти обледеніння, та / або розташованих у високо корозійному зовнішньому середовищі. Скляні, вуглецеві та арамідні волокна широко використовуються у виробництві арматурних стрижнів для таких застосувань бетону. Новітні розробки в галузі технології виробництва волокна дозволяють виготовлення базальтового волокна для арматурних полімерних стрижнів (BFRP-fiber reinforced polymer bars), виготовлених з базальтового волокна, яке виробляється з базальтових порід. Базальтові волокна мають добрий діапазон теплових експлуатаційних якостей, високу міцність на розрив, стійкість до кислот, хороші електромагнітні властивості, інертну природу, стійкість до корозії, радіації та ультрафіолетового світла, до вібрації і ударних навантажень. BFRP продукти доступні в різних формах, наприклад, прямі прутки, петлі, двовимірні сітки і спіралі. Іншими галузями використання волокна для армованих споруд є бетонні шари або футеровки, які використовуються на стінах тунелю, або як засіб попередження загоряння. Такі бетони наносять на поверхню і звичайно називаються торкретом або торкретбетоном, а також збірними залізобетонними плитами або збірними залізобетонними елементами. Для того щоб запобігти значної дії повзучості на стадіях твердіння, тобто для запобігання утворення мікротріщин або більших у процесі твердіння, були використані волокна. Один з типів використовуваних волокон, є сталеві волокна, що мають довжину в межах 2-5 см і діаметр приблизно 1 мм. Для того щоб забезпечити достатню зчеплення з бетоном, кінці таких волокон виконують плоскими, тим самим забезпечуючи подовжені голови. Метою зазначеного армування сталевими волокнами є запобігання розтріскування в процесі твердіння свіжого бетону. Також волоконну арматуру виготовлений з великої кількості паралельних волокон з скла, араміду або вуглецю, вміщених в матрицю і попередньо затверділих пропонують використовувати замість або на додаток до сталевих волокон. Документ GB 2175364 А стосується арматурного елементу у вигляді довгих, прямий, безперервних подовжених арматурних прутків або стрижнів, які мають щонайменше, один виступ на їх поверхні, який утворений шляхом обгортання джгутового матеріалу на зовнішню поверхню волоконно підсиленого синтетичного сердечника. Кордо-подібний матеріал утворюють шляхом скручування безперервних волоконних пучків з кроком в діапазоні від трьох витків на десять см до п'ятнадцяти витків на десять см. Пучки волокон включають волокна з скла або вуглецю, або бору, або металу, або природні чи синтетичні волокна. 1 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 60 В документі US 5, 182, 064 описано спосіб отримання довгого, подовженого армованого пластикового стрижня, який має ребра на поверхні, забезпечені шляхом насичування арматурного матеріалу і який має безперервні довгі пучки волокон з незатвердженою рідкою смолою. Формуючий ребро елемент окремо отримують насичуванням матеріалу армування з пучка волокон рідинною незатверділою смолою. Арматурний волоконний пластиковий стрижень утворюють шляхом виконання ребро утворюючого елемента по гвинтовій лінії, і одночасно роблячи твердими ці два елементи як єдине тіло. В документі JP 4224154 описано арматурний елемент для бетону, що має високу адгезій міцність і міцність на розрив, отриману шляхом намотування товстих ниток і тонких ниток навколо сецевинного матеріалу, що містить арматурне волокно і термореактивну смолу, і зміцнений і затверджений, при формуванні міцного покривного шару з термо твердінням. В документі JP описано, як поліпшити підсилюючу міцність цементу, утворюючи виступаючі назовні кільцеві виступи, або сплющені кінці, на подовжених пучках волокон, вміщених в дуже липкий матеріал, розрізаючи їх на короткі волоконні пучки, розташовані в одному напрямку і, уведені у гумову матрицю. В документі JP 1207552 описано рішення, в якому термопластичну смолу підсилюють пучками армуючих волокон, орієнтованих в одному напрямку, і застосовують процес вигинання. Якщо процес вигину має бути застосований, пряжу, що складається з тих же волокон, що зазначені, намотують навколо, і порошок з карбіду кремнію, оксиду алюмінію, нержавіючої сталі, і т.д., з добрими властивостями зчеплення з бетоном прикріплюють до периферії стрижнів з метою підвищення міцності зчеплення арматурного елемента з бетоном. В документі CN 2740607 розкрита армована волокном структура для бетону. Волокно є високомолекулярним полімерним волокном, яке виконане з шорсткою поверхнею. Форма поперечного перерізу підсиленої волокном структури може бути шестигранною або п'ятигранною. Форма профілю може мати форму хвилі або пилкоподібну форму. Діаметр волокна становить від 0,5 мм до 1,0 мм. Довжина волокна становить від 40 мм до 75 мм. Волоконна структура має високу міцність на розтяг, низький модуль пружності, сильний кислотний і лужний опір і легку питому вагу. Волокно використовують для контролю за тріщинами в бетоні в процесі твердіння. В документі CN 201236420 описаний ребристий матеріал, який може бути використаний в конструкції замість арматурних стальних стрижнів. Волокнистий композитний ребристий матеріал є гнучким циліндричним секційним стрижнем, який сформований шляхом склеювання і з'єднання безлічі базальтових волоконних базових пучків і смоли, яка покриває ці пучки. Стрижні є довгими одиницями такого ж розміру, як і звичайні арматурні стрижні зі сталі. В документі ЕР 2087987 розкритий спосіб і пристрій для введення подовжених сталевих волокон в бетон, з використанням пристрою, встановленого на або близькою до випускного каналу для бетону, де волокна ріжуть і вкидають в потік бетону через трубу, безпосередньо в бетономішалку. В документах JP2007070204 і JP 2008037680 описується пучок вуглецевого волокна у вигляді ниток, складених з двох або більше пучків вуглецевих волокон. Пучок з вуглецевого волокна є скрученим 50-120 разів на метр і має довжину близько 5-50 мм. Поверхня пучка вуглецевого волокна є гофрованою з інтервалом 3-25 мм. Плоский пучок вуглецевого волокна, який має відношення ширина / товщина, що дорівнює 20 або більше, скручується і обробляється. Поперечний переріз площі дроту складає 0,15-3 мм. В документі WO 98/10159 описуються волокна, безперервні або переривчасті, та стрижні, які мають оптимізовану геометрію для використання при армуванні цементу, поперечний переріз яких є багатокутним. Така геометрія призначена для збільшення відношення площі поверхні, доступної для зв'язку між волокном і матрицею, до площі поперечного перерізу волокна. В документах US 2001/0051266 і US 2004/0018358 описані волокна, які є мікро-механічно деформованими так, що вони є плоскими і мають поверхневі деформації для покращення контакту з матеріалом матриці, матеріал матриці зокрема може бути бетоном. Волокна мають довжину переважно на рівні 5-100 мм і середню ширину 0,5-8 мм, волокна виконані з одного або більше синтетичних полімерів або металу, такого як сталь. В документі WO 02/06607 описуються волокна для використання в бетонних сумішах, причому волокна є плоскими або сплощеними і мають перший і другий протилежні плоскі або сплощені кінці, які скручені по фазі і які визначають гвинтове волоконне тіло. Волокна мають середню довжину близько 5-100 мм і середню ширину 0, 25-8,0 мм і середню товщину 0,00-3,0 мм. Волокна виготовляють з поліпропілену або поліетилену. Документ WO 20093/025 305, що належить заявнику, стосується методу виготовлення, конфігурації і збирання подовжених композитних арматурних стрижнів. 2 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 60 Є потреба в покращеному типі арматури, яка є прийнятною для простого ремонту звичайний конструкцій з тріщинуватого бетону, армованого звичайною сталевою арматуро, при цьому сталева арматура може бути герметично замурована і для відновлення і, можливо, для забезпечення додаткової структурної цілісності конструкції з тріщинуватого бетону. Додатково, є потреба у створенні арматури для залізобетонних конструкцій, щоб уникнути необхідності в складній або звичайній арматурі, що розміщується локально, базуючись на посилення більш-менш випадкового розташування арматури в межах свіжого бетону, знижуючи потребу, принаймні частково, у звичайній арматурі. Крім того, існує потреба в ефективному і вдосконаленому способі отримання коротких волоконних стрижнів і підсилення адгезії між навколишнім бетоном і короткими стрижнями. Існує також необхідність армування короткими стрижнями, що сприяє зміцненню бетону також на наступних стадіях до завершення твердіння бетону. Слід також мати на увазі, що існує необхідність в надійному армуванні, що не потребує обслуговування місць, доступ до яких обмежений для монтажу стрижневої арматури, або для використання в процесах, де автоматизоване устаткування обмежує можливість використання прямої або збірної арматури або розміщення на місці арматурного каркасу, в тому числі в конструкціях, таких як плити, труби, дренажні колодці, панелі, плавучі якоря і т.д. У більшості документів, зазначених вище, пластикові волокна, що використовуються, вибирають з групи, що забезпечує відповідну загальну питому вагу волокна, наприклад, волокна і матриці, питома вага яких складає менше 1, що забезпечує можливість коротким стрижням спливати в напрямку верхньої поверхні в процесі заливки. Крім того, пластикові волокна з відомого рівня техніки мають також тенденцію абсорбувати воду, що призводить до зневоднення на фазі лиття, де є потреба в надлишку води для досягнення відповідного затвердіння бетону. При розливанні бетону, відомі пластикові волокна мають тенденцію спливати на поверхню при виході з жолоба. Крім того, традиційні сталеві волокна мають тенденцію приймати кулясту форму під час змішування і розливу, в результаті чого має місце засмічення, а також стає важким змішування у зв'язку з тенденціями водопоглинання, що негативно впливає на зневоднення та процес твердіння бетону, що розливається. Ці негативні наслідки зменшують рівень об'ємного фракційного стального і пластичного волокна, і можуть бути використані паралельно. Перевагою базальтового MiniBar ™ відповідно до цього винаходу, є щільність і відсутність водопоглинання, що дозволяє перемішування в діапазоні до 10 % об'ємної частки (volume fraction (VF)), що в іншому випадку було б неможливим при використанні звичайних волокон. Короткий виклад суті винаходу Ключовим завданням даного винаходу є підвищення міцності на розрив армованого волокном бетону до 15 МПа при міцності на згин, яка відповідає методиці тестування ASTM, а також підвищення залишкової міцності на розтягнення, і перетворити режим руйнування при стисненні у пластичний протикрихкий, зменшуючи об'ємну фракцію до переважно менше 10, таким чином дозволяючи створити дуже ефективне армування. Крім того, завданням даного винаходу є створення MiniBar ™ залізобетону з дуже хорошою міцністю на згинання і можливістю поглинання енергії після утворення тріщин. Товарний знак MiniBar ™ означає короткі базальтові, вуглецеві або скляні волоконні арматурні стрижні, сформовані з багатьох по суті паралельних волокон, вміщених в прийнятну матрицю, які мають гвинтову намотку навколо вміщених волокон, утворюючи розташовані по гвинтовій лінії заглиблення, що проходять по окружності безперервно уздовж стрижня, причому, стрижень має довжину в межах від 20 до 200 мм і діаметр в межах 0,3 мм до 3 мм і, можливо, шорстку поверхнею, про що додатково буде зазначено нижче. Такий арматурний стрижень далі в тексті буде називатися MiniBar ™. Іншою метою даного винаходу є створення арматури, яка є активною під час стадії твердіння, як елемент управління тріщиноутворенням, і протягом терміну служби бетонної споруди, що має властивості опори і розподілення навантаження також після завершення твердіння, тим самим покращуючи структурну цілісність такої бетонних споруди. Іншою метою даного винаходу є створення арматурного елемента, який зменшує підготовчі роботи на пошкоджених бетонних спорудах при усуненні таких пошкоджень. Іншою метою даного винаходу є створення способу отримання такої стрижневої арматури з поліпшеними якісними властивостями зчеплення при використанні в бетоні. Іншою метою даного винаходу є створення арматурної системи, яка також може бути використана в бетонних спорудах, таких як морські стіни, де покращена міцність бетону на розтяг обмежує використання легкої або помірної сталевої арматури або арматури іншого типу. 3 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 Іншою метою даного винаходу є створення арматури типу FRP, що складається з коротких стрижнів, які негативним чином не впливають на процес твердіння бетону і в той же час посилюють ефективність механізму з'єднання і зчеплення з навколишнім бетоном. Слід мати на увазі, що стальні волокна через відсутність корозійної стійкості будуть поступово втрачати свою армуючу міць. Отже, іншою метою даного винаходу є створення стійкого до лугів арматурного волокна. Ще однією метою є забезпечення MiniBar ™ арматури, яка дозволяє довільне розміщення її в суміші і яка не піддається впливу при використанні вібраторів для свіжого бетону. Ще однією метою даного винаходу є створення арматури, яка підходить для армованих споруд, де важко отримати доступ, таких як глибокі фундаменти в котловані, фундаментні палі або діафрагми стін. Іншою метою даного винаходу є створення MiniBar ™ арматури, положення якої не змінюється, коли свіжий бетон для ущільненя піддають вібруванню. Іншою метою даного винаходу є створення арматурної системи, в якій армуючий ефект волокон і звичайної арматури у вигляді арматурних стержнів або петель працюють разом по всій площі поперечного перерізу бетонної споруди, а також є виключення утворення тріщин бетону і / або поверхневого відшаровування після завершення твердіння бетону. У такому випадку волоконна арматура і арматура у формі стрижнів, петель або попередньо напруженої арматури посилює функцію як цілісної арматури. Іншою метою даного винаходу є створення арматурної системи, яка знижує необхідну вартість робочої сили і підтримує можливий рівень оброблюваності свіжого бетону. Ще однією метою даного винаходу є створення арматурних елементів, які виконані таким чином, що, коли бетонну споруду, підсилену цими арматурними елементами відповідно до винаходу, піддають навантаженням і дії сил, руйнування відбувалось за рахунок втрати зчеплення між арматурним елементом, а не шляхом руйнації МіnіBar™, дозволяючи руйнацію бетону або появу тріщин, але не власно МіnіBar™, таким чином даючи бетонній споруді післятріщинуватоїміцності, пов'язаної з хорошою міцністю зчеплення. Ще однією метою даного винаходу є створення покращених коротких стрижнів, які не утворюють грудки при змішуванні з свіжим бетоном і які не тонуть або спливають у свіжій бетонній суміші під час перемішування або розливання. Ці завдання вирішуються шляхом використання короткої MiniBar ™ арматури, як далі буде визначено в незалежних пунктах формули винаходу. Можливі варіанти втілень визначені в залежних пунктах формули винаходу. Ще однією метою даного винаходу є створення MiniBbar ™ арматури, де діаметр і міцність зчеплення, які є основою для отримання міцності, комбінуються таким чином, щоб необхідні міцність на згинання і залишкова міцність на розрив перевищують 15 МПа. Відповідно до даного винаходу MiniBbar ™ також призначені, щоб усунути потребу в стальних або базальтових волоконних арматурних полімерах при деяких застосуваннях, наприклад, в якості поперечної арматури. Вищевказані цілі досягаються за допомогою арматурного стрижня і способу використання та отримання таких стрижнів, які визначено далі в незалежних пунктах формули винаходу. Додаткові варіанти здійснення винаходу визначені в залежних пунктах формули винаходу. Відповідно до даного винаходу арматурний стрижень для залізобетонних споруд, включає в себе велику кількість безперервних, паралельних волокон, переважно з базальту, вуглецю, скловолокна або подібного, вміщених в отверджену матрицю. Стрижні переважно можуть мати середню довжину в межах від 20 мм до 200 мм, і середній діаметр в діапазоні від 0,3 мм до 3 мм, і кожен стрижень може бути зроблений з щонайменше одного пучка волокон, який містить багато паралельних, переважно прямих волокон, що мають циліндричний поперечний переріз, причому, поперечний переріз переважно є більш-менш круглої або овальної форми. Принаймні, частина поверхні кожного стрижня може бути деформована до або під час стадії твердіння матриці за допомогою наступного: а) одну або кілька ниток з пружного або непружного, але натягнутого, матеріалу намотані по гвинтовій лінії навколо згаданого щонайменше одного пучка паралельних прямих волокон перед затвердінням матриці, в яку волокна, вміщені, підтримуючи волокна в паралельному стані під час твердіння та забезпечуючи нерівну зовнішню поверхню з поздовжньо розташованими по гвинтовій лінії заглибленнями в поздовжньому напрямку на поверхні вміщеного в матрицю волоконного пучка (пучків) арматурного стрижня, та / або б) зазначені стрижні забезпечені поверхневою формою та / або текстурою, яка сприяє доброму зчепленню з бетоном, тобто забезпечені шорсткою поверхнею. 4 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з одним з втілень винаходу зазначені дві чи більше нитки можуть бути намотані по гвинтовій лінії в протилежних напрямках навколо матриці, в яку вбудований волоконний пучок (пучки). Крім того, міні-стрижні, переважно, можуть бути виготовлені з базальтових волокон, вуглецю, скла або щось подібного. Слід мати на увазі, що довжина кроку гвинтової лінії знаходиться в діапазоні від 10 мм до 22 мм, переважно близько 17 мм, в залежності від марки бетону і загального розміру, а кут гвинтової лінії відносно центральної лінії волокна міні-стрижня може переважно бути в діапазоні від 4 до 8 градусів, а кут паралельних волокон відносно до зазначеної центральної лінії волокна міні-стрижня повинен бути від 2 до 5 градусів. Винахід включає також спосіб виробництва арматурних стрижнів. Кожен стрижень може містити велику кількість безперервних, паралельних волокон, переважно з базальту, вуглецю, скловолокна або подібного, вміщених в отверджувану матрицю, при цьому стрижні переважно мають довжину в діапазоні від 20 мм до 200 мм, а також діаметр в діапазоні від 0,3 мм до 3 мм. Зазначені стрижні можуть бути виготовлені з щонайменше одного пучка волокон, які до або під час процесу затвердіння забезпечують поверхневу текстуру, яка сприяє хорошому зчепленню з бетоном, причому, поверхневу текстуру отримують шляхом намотки по гвинтовій лінії однієї або декількох ниток з пружного матеріалу навколо зазначеного щонайменше одного пучка паралельних волокон, які також є прямими. Відповідно до одного втілення, щонайменше, одну нитку намотують по гвинтовій лінії перед затвердінням матриці, тримаючи волокон в паралельному стані під час твердіння та забезпечуючи нерівномірну зовнішню поверхню в поздовжньому напрямку арматурних стрижнів. Дві або більше таких ниток можуть бути використані, наприклад, для намотування по гвинтовій лінії в протилежному напрямку. Намотування по гвинтовій лінії може бути здійснене під кутом в діапазоні від 4 до 8 градусів відносно до центральної лінії поздовжньо міні-стрижню. Такі волокна можуть бути довільно змішані з свіжим бетоном і використовуватися для ремонтних робіт з тріщинуватим бетоном, а також для надання середньої залишкової міцності і міцності на вигин в затверділих бетонних спорудах, тим самим відновлюючи або покращуючи структурну цілісність бетонної споруди. Відповідно до одного втілення винаходу арматурний стрижень має велику кількість безперервних, паралельних волокон, переважно з базальту, вміщених в затверджену матрицю, стрижні переважно мають середню довжину в межах від 20 мм до 200 мм, і середній діаметр в діапазоні від 0,3 мм до 3 мм. Кожний стрижень може бути виконаний з принаймні одного волоконного пучка, який має багато паралельних, переважно прямих волокон, що мають більшменш циліндричний або овальний поперечний переріз і забезпечені поверхневою формою та / або текстурою, яка сприяє хорошому зчепленню з бетоном. Принаймні, частина поверхні кожного стрижня деформується до або під час стадії твердіння матриці за рахунок: а) однієї або декількох ниток з ниткового матеріалу, які намотані по гвинтовій лінії навколо згаданого щонайменше одного пучка паралельних прямих волокон перед затвердінням матриці, в яку волокна вміщені, при цьому, підтримуються волокна в паралельному стані під час твердіння та надання нерівномірності зовнішній поверхні в поздовжньому напрямку арматурних стрижнів, і / або б) принаймні однієї деформованої секції і / або, можливо, принаймні одного кінця кожного арматурного стрижня; в наслідок цього отримується шорстка поверхня, і / або такі деформації можуть бути деформаціями або вм'ятинами або формами, які запобігають або, принаймні, істотно обмежують витягування. Слід також мати на увазі, що більш тонке базальтове волокно використовують як намотку по гвинтовій лінії навколо головної основного стрижня з базальтового волокна, що буде збільшувати міцність MiniBar ™. Згідно з додатковим втіленням одна, дві чи більше ниток намотують по гвинтовій лінії в протилежному напрямку, зазначених однієї або більше ниток, створюючи заглиблення, які необхідні відповідно до даного винаходу. Згідно даного винаходу розташовані по гвинтовій лінії заглиблення створюються за допомогою скручування нитки або волоконного блоку по гвинтовій лінії навколо пучка просочених, більше або менше неотверділих волокон, застосовуючи більш високий натяг у вказаній нитці, ніж в пучку, тим самим забезпечуючи закручування у пучку і / або розташованому по гвинтовій лінії заглибленні, яке проходить уздовж всієї довжини пучка і / або коротких відрізаних стрижнів, залежно від потреби. 5 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 Альтернативно або на додаток, зовнішня поверхня стрижня може мати принаймні одну розширену або сплощену частину або різні діаметри, така поверхня створюється перед стадією твердіння, тим самим забезпечуючи краще скріплення з бетоном. Кожний стрижень може також мати деформовану середню частину або кінці, збільшуючи площу поверхні контакту стрижня. У переважному способі виготовлення арматурних стрижнів, як далі визначено, вище зазначену поверхневу текстуру отримують шляхом намотки по гвинтовій лінії однієї або декількох ниток з еластичного або нееластичного матеріалу навколо зазначеного щонайменше одного пучка паралельних волокон, причому, волокна також є прямими. Принаймні, одна нитка переважно намотана по гвинтовій лінії навколо волокон і матриці перед затвердінням матриці, тримаючи волокна в паралельному стані під час твердіння та забезпечення нерівномірної зовнішньої поверхні у вигляді витягнених по гвинтовій лінії заглиблень в поздовжньому напрямку арматурних стрижнів. Альтернативно, дві чи більше нитки може бути намотані по гвинтовій лінії навколо волокон і матриці в протилежних напрямках, натяг в такій нитці (нитках) є вище, ніж натяг, що використовується для витягування пучка вздовж виробничої лінії на стадії твердіння і зміцнення. Зовнішня поверхня стрижня може додатково, або замість, бути забезпеченою щонайменше однією збільшеною або сплощеною частиною або мати змінний діаметр, причому, така збільшена або сплощена частина формується перед стадією твердіння, тим самим забезпечуючи краще зчеплення з бетоном. Стрижні відповідно до даного винаходу можуть бути змішані з свіжим бетоном і використані для ремонтних робіт тріщинуватого бетону, і для забезпечення середньої залишкової міцності і підвищеної міцності на вигинання у затверділих бетонних спорудах, тим самим відновлюючи або покращуючи структурну цілісність бетонної споруди. Іншими можливими областями застосування є бетонні підлоги в будівлях, або збірні або забетоновані на місці; бетонні бруківки, які можуть бути зроблені тонше і легше в зв'язку із ефектом зміцнення базальтовими MiniBar ™ і т.д. Іншою областю застосування є застосування в бетоні для виробництва затискачів або вагових елементів при проведенні підводних трубопроводів внизу на морському дні. Ще одне використання MiniBar ™ відповідно до даного винаходу може, наприклад, але не виключно, дуже підходити для споруд, які піддаються впливу рідин і, зокрема, води, що має рН нижче семи або води, що містить солі. Такі споруди можуть бути, наприклад, для захисту від моря і частини стінок пристані / причалу, нижче або на рівні ватерлінії, стовпи для мостів, бетонні виступи або тому подібне. Армування може також використовуватися в наземних спрудах, де доступ для установки звичайних арматур є важким. До таких випадків відноситься застосуванням, наприклад, в глибоких фундаментах, закладених в розкопках, або стінах в грунті, палях, або тому подібному. Слід зазначити, що базальтова арматура MiniBar ™ може бути додана в свіжий бетон під час змішування і доставлятися автотранспортом. Альтернативно арматура MiniBar ™ може бути додана в сухий бетон для тротуарних каменів і дренажних труб і т.п. Матеріалом, що використовується для створення структури стрижнів у вигляді гвинтової лінії, наприклад, може бути пружна або не пружна нитка. В якості альтернативи, також можуть бути використані базальтові волоконні нитки, оскільки така гвинтова намотка також може забезпечити як міцність так і жорсткість MiniBar ™. Крім того, слід також відзначити, що MiniBar ™ на додаток може бути покритий шаром довільно розподіленого гранульованого матеріал, такого як пісок, скло або подібного типу твердих матеріалів. Відповідно до даного винаходу MiniBar ™ рівномірно змішані з свіжим бетоном і довільно орієнтовані. MiniBar ™ мають аналогічну до бетону щільність, хоча і не точно таку саму. Отже, MiniBar ™ не спливають, ні тонутть у свіжому бетоні і не піддаються впливу при вібруванні бетону, тобто ні мігрують уверх до верхньої частини або вниз до нижньої частини свіжого бетону, коли бетон вібрує. Поведінка MiniBar ™ в бетоні вважається залежною як від властивостей бетону так і розподілу MiniBar ™ в бетоні. Властивості бетону можуть бути важливими, тому що стрижні є короткими в порівнянні з їх діаметром, і тому не забезпечують повне закріплення в бетоні. Тому сили, які можуть бути забезпечені в стрижнях дуже сильно залежать від міцності бетону і результуючої сили зчеплення між бетоном і стрижнями. Розподіл MiniBar ™ в бетоні є важливим, тому що відносно невелику кількість стрижнів використовують в суміші, порівняно із звичайними волокнами. Ця відносно невелика кількість стрижнів означає, що незначна зміна розподіленні через змішування може мати помітний вплив на міцність. 6 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, розмір заповнювача, що використовуються в бетонної суміші, може впливати на міцність отвердженої бетонної споруди. Менший розмір заповнювача, змішаного з MiniBar ™ відповідно до даного винаходу, впливає на якість розподілення стрижнів і, отже, на покращену міцність бетону. Відповідно до даного винаходу гвинтова лінія навколо прямого пучка волокон може бути корисною. Більш-менш довільно розташовані MiniBar ™ відповідно до даного винаходу будуть діяти як з'єднання проти зсуву в бетонній споруді, встановлюючи перемички і покращуючи міцність бетону на зсув. MiniBar ™ відповідно до даного винаходу можуть також бути доповненням звичайної арматури, чи звичайної поздовженої згинної сталі або арматурних стрижнів з базальтового чи вуглецевого волокна або каркасів, причому, MiniBar ™ функціонує, принаймні як поперечна арматура, наприклад, щоб зменшити необхідний час фіксації за допомогою арматурних фіксаторів. Унікальна перевага, отримана при використанні MiniBar ™ відповідно до даного винаходу, полягає в тому, що випробування показали відносну залишкову міцність, що потрібна згідно методиці випробувань ASTM C1609 (як зазначено в ACI 318-08 для бетону підсиленого стальними волокнами) при використання MiniBar ™ відповідно до даного винаходу, як поперечної арматури в армованих бетонних плитах і балках. Такий тип волокна є вільним від корозії, стійким до лугу типом структурного волокна. Базальтові волоконні арматурні стержні згідно з цим винаходом мають наступні механізми зв'язку: - На макрорівні, контрольований крок базальтового волокна при скручування по гвинтовій лінії є в діапазоні від 10 до 22 мм. Зчеплення буде між заповнювачами бетону, причому, такий заповнювач має неправильну форму, яка буде забезпечувати зачеплення або створювати тертя і/або механічне зчеплення з заглибленнями в міні поверхні стрижня з оточуючими заповнювачами бетону, забезпечуючи ефект належного з'єднання. Крім того, дрібні частинки піску та цементу, що лежать між більш великими заповнювачами, також сприяють цьому ефекту зчеплення. Якщо крок по довжині міні-стрижнів відповідно до даного винаходу, тобто відстань або довжина одного витка тонкої нитки, навитої по гвинтовій лінії, є занадто великим, тобто нитка буде спрямленою і крок буде дуже великий, то MiniBar ™ буде витягнений, а якщо вказана відстань або довжина є занадто малою, то міні-стрижень відповідно до цього винаходу буде руйнувати і / або дробити дрібні навколишні частинки і сусідній цемент, причому, такі частинки в основному стають подрібненими частинками за рахунок зменшення об'єму заглиблень по довжині стрижня. - На макрорівні, поверхні окремих базальтових волокон будуть шорсткими через крихітні подовжені заглиблення, сформовані між паралельними волокнами в пучку, утворюючи ефект зчеплення з дрібними частинками в бетоні, дозволяючи і забезпечуючи надійний внутрішній ефект мікроз'єднання між малими заповнювачами і дрібними частинками в бетоні і MiniBar ™ стрижнем. Однією з особливостей RFT процесу є можливість створення відповідності довжини кроку гвинтової лінії (див. фіг. 3) і найбільшого розміру заповнювача, тому MiniBar ™ і заповнювач бетону можуть внутрішньо зчеплюватися найбільш ефективним чином, тобто менший крок по довжині відповідає більш малим заповнювачам сумішей. Хімічний зв'язок бетону з тонким шаром матриці і зовнішніх ниток з базальтового волокна також сприяє зчепленню між волокнами і оточуючим бетоном. Є безпосереднє зчеплення між прямими базальтовими волокнами з невеликою скруткою, що охоплюються і з'єднуються матрицею. Це зчеплення не залежить від додаванням частинок піску, які, як було зазначено, зрізають вініловий ефір, що покриває стрижні. Крім того, це зчеплення не залежить від зчеплення із зовнішньо доданим і "приклеєним", по колу вторинним матеріалом, як запропоновано у відомому рівні техніки. Зчеплення MiniBar ™ є в напрямку волокон, причому, і волокно і заглиблення, зроблене за допомогою скрученою тонкою ниткою, забезпечують хороший механічний зв'язок між арматурним стрижнем і навколишнім бетоном по всій довжині MiniBar ™. Слід розуміти, що для того, щоб забезпечити шорстку поверхню MiniBar ™ відповідно до даного винаходу, відношення ваги волокон і ваги матриці повинне бути переважно в діапазоні від 65 до 85, більш переважно в діапазоні від 70 до 77 і найбільш переважно близько 75. Якщо вага матриці, що використовується, є занадто великою, то невеликий заглиблення між волокнами на поверхні MiniBar ™ будуть заповнені матрицею, тим самим зменшується значення відношення наповнювач / дрібні частинки для мікрозчеплення і матрицю буде легко зняти, як "шланг". Якщо об'єм матриці є занадто малий, то буде знижене зсувне зчеплення між волокнами на поверхні і заповнювачами і / або мілкими частинками в бетоні. 7 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, найбільш бажаний кут гвинтової лінії відносно центральної лінії MiniBar™ відповідно до цього винаходу, переважно, має бути на рівні від 4 до 8 градусів, а кут х паралельних волокон відносно вказаної центральної лінії MiniBar ™, переважно, повинен бути на рівні від 2 до 5 градусів. MiniBar ™, переважно, може бути виготовлено відповідно до патенту US 7,396,496, зміст якого включено за допомогою посилання. Випробування показали, що волокна відповідно до цього винаходом добре змішуються і залишаються у довільному стані в суміші незалежно від швидкості обертання обертового барабана з бетоном на транспортному засобі для змішування. Крім того, волокна залишаються довільно розподіленими і залишаються рівномірно розподіленими по всьому об'єму змішування також під час розливу бетону. Слід також мати на увазі, що діаметр і міцність зчеплення є вирішальними для забезпечення необхідної міцності міні-волоконної арматури. В той час як відомі рішення залежать від міцності на зсув епоксидної смоли, яку використовують як матрицю, волоконні стрижні відповідно до цього винаходом покладаються на міцність на зсув, завдяки зчепленню між піском та заповнювачами бетону з одного боку і поверхнею міні-стрижня з іншого. Діапазон діаметрів є важливим, так як усадка в бетоні забезпечує затискний механізм, який сильніше на більших діаметрах, ніж на малих діаметрах. Тестування показало, що, коли діаметр зменшується, ефективність затиску, виміряна як зв'язок при тестуванні на вигін, збільшується, в той час як зв'язок при тестуванні, виміряний по методиці середньої залишкової міцності, знижується. Наслідком є те, що для різних рівнів міцності відповідно до вимог проектування залізобетонних споруд можуть бути визначені різні діаметри, щоб забезпечити бажаний або необхідний рівень міцності. У порівнянні з розмірами MiniBar ™ заповнювач бетону може мати будь-який нормальний розмір, що зазвичай використовують в бетоні. Короткий опис креслень Варіанти здійснення даного винаходу тепер буде описано більш докладно з посиланням на додані креслення, на яких: фіг.1 схематично показує вигляд першого втілення MiniBar ™ відповідно до даного винаходу, з ущільнюючим витком; фіг. 2 схематично показує вид другого втілення MiniBar ™ відповідно до даного винаходу, де витки мають більшу довжину кроку; фіг.3 схематично показує в збільшеному масштабі частину одного втілення MiniBar ™ відповідно до даного винаходу, де можна бачити різні кути; фіг.4 схематично показує у збільшеному масштабі вертикальний переріз по осі втілення MiniBar ™ відповідно до даного винаходу, де вказаний напрямок численності по суті паралельних волокон і показана взаємодія між заповнювачем і мілкими частинками бетону з одного боку, і поверхнею і заглибленнями MiniBar ™ на волоконній поверхні, з іншого боку; фіг. 5 схематично показує у збільшеному масштабі поперечний переріз MiniBar ™ відповідно до цієї заявці, де можна бачити також заглиблення і шорстку поверхню; фіг.6 показує графік, який ілюструє міцність на згинання в MПa сухої бетонної суміші при різних дозуваннях волокон за об'ємом в %; фіг.7 показує графік, який ілюструє середню залишкову міцність в МПа сухої суміші при різних дозуваннях волокон за об'ємом в %, а на фіг. 8 показує графік, який ілюструє міцність на згинання в MПa звичайного бетону з максимальний розміром заповнювача 20 мм для різних доз волокон за об'ємом в %; фіг.9 показує графік, який ілюструє міцність на згинання високоміцного бетону з заповнювачем максимального розміру 20 мм для різних доз волокон за об'ємом в %; фіг. 10 показує графік, який ілюструє середню залишкову міцність бетону з заповнювачем максимального розміру 20 мм, а також є один лист, який розкриває результати випробувань, що наведені в таблиці 1, таблиці 2 і таблиці 3, де в таблиці 1 показані результати випробувань для поколінь (пок) 1 і 2 сухої бетонної суміші; в таблиці 2 показані результати випробувань для звичайного бетону з заповнювачем максимального розміру 20 мм при змінному дозуванні в %, і в таблиці 3 показані результати випробувань високоміцного бетону з заповнювачем максимального розміру 20 мм для трьох різних доз волокна в %. Детальний опис креслень На фіг.1 схематично показаний вигляд першого втілення арматурного стрижня 10, що має товарний знак MiniBar ™, відповідно до даного винаходу. MiniBar ™ 10 складається з великої кількості паралельних волокон 11 з базальту, скловолокна або вуглецю, які вміщені в стверділу 8 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 матрицю звичайного типу, яка чинить опір лужній корозії. Такою матрицею може бути, наприклад, термопластики, вініловий ефір (vinil ester (VE)) або епоксидна смола. Пружна або не пружна нитка 12 є безперервно намотаною навколо подовжених вміщених волокон з певною напругою в нитці 12 таким чином, щоб частково деформувати кругову поверхню стрижня10, створюючи розташовані по гвинтовій лінії подовжені заглиблення 14. Ця операція намотування переважно проводиться одночасно або трохи після процесу вміщення подовжених волокон 11в матрию, але до кінцевої стадії затвердіння, тим самим забезпечуючи необхідну деформацію периферійної поверхні стрижнів 10. Крім того, стрижень 10 може бути виконаний у вигляді подовжених безперервних волокон або стрижнів, після чого зазначений безперервний стрижень нарізають завдовжки переважно в діапазоні від 20 мм до 200 мм, причому, діаметр або товщина стрижнів, переважно, може бути в діапазоні від 0,3 мм до 3 мм. Обкрут по гвинтовій лінії може бути виготовлена з пружної або не пружної нитки, наприклад, з базальту, яка при натягуванні контрольованим чином, може забезпечити повторювану і бажану поверхневу деформацію у вигляді заглиблень. Крім того, зовнішня поверхня стрижня MiniBar ™ переважно може мати щетину, як текстура, що містить багато тонких ниток, щетину або кінців волокон, які виступають від стрижня MiniBar ™ у довільному напрямку. Це може бути досягнуто шляхом скручування великої кількості паралельних базальтових волокон, вміщених в нестверділу матрицю, переважно як один пучок тонким обкрутом, таким чином перетворюючи пряму тонку нитку на обкручену по гвинтовій лінії навколо пучка волокон. Під час створення обкруту, напруженість в більш тонкій нитки обкруту контролюється відносно напруженості в базальтових волоконних пучках. Варіант втілення, показаний на фіг.1, є основним засобом для підвищення зчеплення з навколишнім бетоном, а нерівномірну форму стрижня MiniBar ™ утворюють натягненою по гвинтовій лінії ниткою 12. Різниця в напрузі підтримується в стрижні поки матриця не буде достатньо затверділою і міцною. Допоміжним засобом є зчеплення на мікроскопічному рівні бетону з шорсткою поверхнею, створеною волокнами, які частково виступають з матриці. На фіг.2 схематично показаний вигляд другого втілення стрижня MiniBar ™ 10 відповідно до даного винаходу. Згідно з цим втіленням стрижень MiniBar ™ 10 має нитку 12, накручену по гвинтовій лінії, як показано на фіг. 1. Крім того, два кінця 13 деформують (роблять плоскими) таким чином, щоб збільшити площу контакту кінця, тим самим підвищуючи властивість зчеплення і спроможність опору зсуву MiniBar ™ 10 по відношенню до оточуючого бетону. Хоча нитка 12 показана, слід розуміти, що MiniBar ™ 10 може бути без такої нитки 12, деформовані або сплощені кінці забезпечують необхідне зчеплення з бетоном і опір зсуву (див. фіг.2, де схематично показане третє втілення, де MiniBar ™ 10 у відповідності з цим винаходом деформоваий на кожному кінці і без нитки 12). На фіг. 3 схематично і в збільшеному масштабі показана частина одного втілення MiniBar ™ відповідно до даного винаходу, з різними значеннями кутів. Як показано, стрижень 10 має велику кількість по суті паралельних волокон 17, вміщених у прийнятну матрицю, стрижень 10 забезпечений ниткою 12, яка намотана по гвинтовій лінії і натягнена, так що нитка 12 утворює подовжені простягнені по гвинтовій лінії заглиблення 14 по довжині стрижня 10. Як показано на кресленні, кут α є кутом між центральною лінією CL стрижня 10 і проекцією нитки 12 на площину паперу. Такий кут α повинен бути переважно в діапазоні від 4 до 8 градусів. Крім того, на фігурі також показаний кут β між центральною лінією CL стрижня і поздовжнім напрямком волокон17. Як зазначено вище, кут β повинен знаходитися в діапазоні від 2 до 5 градусів. Оптимальним при балансі напруг між обома волокнами є загальний кут, що складає від 4 до 5 градусів до осьової лінії для обох волокон. Слід мати на увазі, що фіг. 3 збільшена і перекручена таким чином, щоб показати різні форми, що створюються натягнутою ниткою. Зрозуміло, що поверхня між ниткою, намотаною по гвинтовій лінії, є гелікоідально розташованою і злегка випуклою зовнішньою поверхнею. Довжина L між двома послідовними заглибленими точками в осьовому напрямку стрижня визначає довжину кроку нитки, намотаної по гвинтовій лінії. На фіг.4 схематично показаний у збільшеному масштабі вертикальний переріз в осьовому напрямку втілення MiniBar ™ 10 згідно з даним винаходом, що показують напрямок і шлях численних, по суті паралельних волокон 17, а також показує взаємодію між заповнювачами 16 і мілкими частинками бетону 15 з одного боку і поверхнею з заглибленнями 14 на волоконній поверхні стрижня MiniBar ™ з іншого боку. Слід мати на увазі, що для ясності показано тільки частину оточуючого бетону 15, а стрижні 10 розташовані в бетоні випадково. На фіг.5 схематично в збільшеному масштабі показаний поперечний переріз MiniBar ™ 10 згідно з цією заявкою, де можна бачити заглиблення 14, нитку 12 і шорстку поверхню стрижня 10. Слід мати на увазі, що шорстка поверхня встановлюється паралельними волокнами 17 і подовженими невеликими заглибленнями між сусідніми волокнами 17. 9 UA 109284 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як правило, діапазон додавання продуктів, що запобігають появу тріщин, становить менше 2 %, а відповідно до цього винаходу рівень доданої дози MiniBar ™ знаходиться в діапазоні від 0,5 % до 10 %. Випробування показали, що використання бетону, підсиленого MiniBar ™ в межах зазначеного вище діапазону додавання MiniBar ™, не викликає жодних труднощів при перемішуванні бетону. Не було виявлено ніяких виділень, окомкованостей або сегрегації в бетоні, що показує можливість підмішування MiniBar ™ в бетон без будь-яких ускладнень. Випробування довели, що такий бетон був оброблений, розміщений, зміцнений і остаточно оброблений нормально, без додаткових заходів обережності, тим самим демонструючи, що хороші результати можуть бути досягнуті за рахунок згущення стрижнями MiniBar ™. Були проведені випробування для перевірки та підтвердження наявності покращень бетону. Випробування міцності на стиснення, відповідно до норм ASTMC39ASTM C39, циліндрів з армованого стрижнями MiniBar ™ бетону відповідно до даного винаходу, показали пластичне руйнування циліндрів, які були ще цілими після стиснення, в той час як нормальні неармовані циліндри руйнувалися вщент через крихке руйнування. На фіг.6 показано графік, який ілюструє міцність на згинання в MПa сухої бетонної суміші при різних кількостях волокон по об'єму %. Графік показує випробування двох поколінь (пок) волокон у сухій суміші. Основна відмінність між двома поколінь волок є діаметр волокна і довжина кроку нитки. В поколінні 1 дозування волокна за обсягом було постійним і складало 1,89 % за об'ємом, а в поколінні 2 дози волокна були 0,75 і 1,5 відповідно. Як показано, залишкова міцність для обох поколінь 2 була вище, ніж відповідні результати для поколінь 1, незважаючи на зниження дози волокна, за рахунок ефективного використання матеріалів та високої міцності на розрив базальту. На фіг. 7 показано середня залишкова міцність в МПа для сухої бетонної суміші з використанням різних доз волокна за об'ємом%. Низька середня залишкова міцність є результатом зменшеної кількості MiniBar ™ поперек поверхні тріщин. На фіг.8 показана міцність на згинання в МПа, зі звичайного бетону з максимальним розміром заповнювача 20 мм для різних доз волокон за об'ємом%, від 2 до 10 % за об'ємом і більш-менш лінійним зростанням розривної міцності на згинання при збільшенні об'єму у відсотках. На фіг. 9 показана міцність на згинання високоміцного бетону з максимальним розміром заповнювача 20 мм для різних доз волокон за об'ємом% від 0,5 до 10,0, при цьому досягається міцність на згинання 17,04 МПа при використанні дози 10 % за об'ємом. Відповідно, на фіг.10 показана середня залишкова міцність бетону з максимальний розмір заповнювача 20 мм, при цьому отримана середня залишкова міцність 15,24 при використанні доз волокна 10,0 % за об'ємом. У таблицях 1, 2 і 3 показані результати випробувань. В таблиці 1 показані результати випробування для поколінь 1 і 2 сухої бетонної суміші; в таблиці 2 показані результати випробувань для звичайного бетону з максимальним розміром заповнювача 20 мм, дозування в % є змінним; в таблиці 3 наведені результати випробувань для високоміцного бетону з максимальним заповнювачем 20 мм для трьох різних % дози волокна. Міцність на згинання (модуль розриву) була визначена на базі стандарту ASTM C78-07 для MiniBar ™ відповідно до даного винаходу, в об'ємних відсотках від 0,75 % до 10 %, при цьому, міцність на згинання збільшилась з 6 МПа до 17,05 МПа залежно від використаної об'ємної частки понад нульового MiniBar ™ результату 5,2 МПа. Середня залишкова міцність збільшується від нуля для нормального неармованого бетону до 5,8-15,24 МПа (474 фунтів на квадратний дюйм - 1355 фунтів на квадратний дюйм), залежно від об'ємної частки MiniBar ™, що використані. Ці значення значно більше, ніж очікуване для звичайного бетону подібної міцності на стиснення. Наступне співвідношення між міцністю на згинання (fr), дозою MiniBar ™ за об'ємом (Vf) і (f'c) є міцністю бетону на стиск, яка визначається за допомогою стандартних тестів на циліндрі (всі одиниці є МПа): fr = (0,62+0,076 Vf) √ f'c Середня залишкова міцність (ARS), отримана для бетону, армованого стрижнями MiniBar ™ відповідно до даного винаходу була набагато більше, ніж очікувалося, тобто можна припустити, що MiniBar ™ значно допомогло у забезпеченні пост розтріскувального бетону в поточній програмі випробування. Середня залишкова міцність ARS=1,95 Vf, де Vf є кількість MiniBar ™ у відсотках об'єма, а f'f є міцність бетону на стиск. Для покращення зчеплення між MiniBar ™ і бетоном, в який MiniBar ™ закладений, поверхня MiniBar ™ може бути забезпечена довільним розподіленням матеріалу у вигляді частинок, таких як, наприклад, пісок. Слід також мати на увазі, що MiniBar ™ може бути забезпечений 10 UA 109284 C2 5 10 15 20 25 30 поздовжнім отвором, простягненим в осьовому напрямку крізь MiniBar ™, створюючи тим самим трубчастий MiniBar ™ із збільшеною площею зчеплення. Слід також мати на увазі, що MiniBar ™ є товстішим, ніж використовувані звичайні стальні або з пластикового матеріалу волокна і може витримувати більш високі сили стискання, завдяки усадці бетону на більшому діаметрі. Питома вага р сталі складає близько 8 г/см3, тоді як питома вага р бетону складає близько 2,3. Питома вага арматурного стрижня MiniBar ™ складає в межах 1,9. Як наслідок, MiniBar ™ не тонуть і не спливають до поверхні бетонної суміші під час лиття або бетонування, так як питома вага базальтових волокон більш-менш відповідає питомій вазі заповнювачів, використовуваних в бетоні. Спосіб виготовлення MiniBar ™ відповідно до цього винаходу включає наступні операції: Кількість безперервних базальтових волокон збирають в паралельні і вміщують в матрицю зі вінілового ефіру. Під час цієї стадії пучок з волокон витягується вперед, піддається напрузі натягу, утворюючи пряме тіло, матриця ще не є стверділою і м'якою. Волокна поставляються з барабанів у вологій камері. - Одну або кілька окремих ниток намотують по гвинтовій лінії навколо прямого, в матрицю введеного пучка, хоча пучок і матриця все ще є відносно м'якими, при цьому, одна або більше окрема нитка піддається більшій напрузі, ніж напруга, викликана протягуванням вперед матричного волоконного пучка. Завдяки зазначеній підвищеній напрузі, одна або більше окрема нитка буде утворювати гелікоїдальне простягнені заглиблення в поверхні вміщених в матрицю пучків волокон. - Потім, вміщений в матрицю пучок волокон і одна або кілька намотаних по гвинтовій лінії, більш-менш вміщених ниток проходять стадію твердіння, де пучок волокон зі зазначеною ниткою (нитками) твердіють і міцніють. Завдяки більш високій напрузі у зазначеній одній або декількох нитках, в порівнянні з напругою потягнутого вперед пучка волокон, пряма форма пучка волокон також будуть порушена, отримуючи більш-менш загальну гелікоідальну форму до і під час стадії твердіння. - Подовжений пучок волокон потім нарізають на одиниці, що мають необхідну довжину, зазначену вище, і упаковують в мішки, придатні для використання. Слід мати на увазі, що крок пучка волокон, і отже MiniBar ™, залежить від різниці у натягу між натягом однієї або більш тонких ниток під час намотування і натягом, прикладеним для витягування пучка волокон вперед в цей час. Чим вищий натяг в одній або більш тонких нитках в порівнянні з пучком волокон, тим коротше крок і глибше спіральні заглиблення. 35 11 UA 109284 C2 5 10 15 20 25 30 ФОРМУЛА ВИНАХОДУ 1. Арматурний стрижень (10) для залізобетонних споруд, який має середню довжину в діапазоні від 20 до 200 мм і середній діаметр в діапазоні від 0,3 до 3 мм, кожен стрижень (10) виконаний зі щонайменше одного пучка волокон, що має циліндричний поперечний переріз, і виконаний з базальтових, вуглецевих або скляних волокон, вміщених в стверділу матрицю, і що має багато безперервних, паралельних прямих волокон (17), і в якому одна чи більше ниток (12) з пружного або не пружного, але натягнутого матеріалу намотані по гвинтовій лінії навколо зазначеного щонайменше одного пучка паралельних, прямих волокон (17) в попереднього стверділій матриці, яка підтримує волокна (17) у паралельному стані під час твердіння і надання нерівномірності зовнішній поверхні з поздовжньо розташованими по гвинтовій лінії заглибленнями в поздовжньому напрямку на поверхні матриці, в яку вміщено пучок(и) волокон, який відрізняється тим, що а) волокна (17) знаходяться в натяжці і скручені під кутом β між центральною лінією (CL-CL) стрижня (10) і поздовжнім напрямком волокон (17), який складає порядку від 2 до 5 градусів, причому кут α між центральною лінією (CL-CL) стрижня (10) і проекцію кута α гвинтової лінії знаходиться в діапазоні від 4 до 8 градусів, і тим, що б) зазначені стрижні (10) мають шорстку поверхневу форму та/або текстуру, сприяючи зчепленню з бетоном. 2. Арматурний стрижень (10) за п. 1, який відрізняється тим, що крок по довжині гвинтової лінії знаходиться в діапазоні від 10 до 22 мм, переважно 17 мм. 3. Арматурний стрижень за п. 1 або 2, який відрізняється тим, що дві або більше ниток (12) гелікоїдально намотані в протилежних напрямках навколо матриці, що вміщує волоконний стрижень (10). 4. Арматурний стрижень по одному з пп. 1-3, який відрізняється тим, що крок по довжині гвинтової лінії знаходиться в діапазоні від 10 мм до 22 мм, і переважно близько 17 мм, в залежності від марки бетону і розміру заповнювача. 12 UA 109284 C2 5 10 15 20 25 5. Спосіб виготовлення арматурних стрижнів (10), за пунктами 1-3, де кожен стрижень (10) має велику кількість безперервних, паралельних волокон (17), виготовлених з базальтового, вуглецевого або скляного волокон, вміщених в матрицю, і стверділих, причому стрижні (10), що мають довжину в діапазоні від 20 до 200 мм, і діаметр в діапазоні від 0,3 до 3 мм, стрижні (10) виготовлені зі щонайменше одного пучка волокон, які до або під час процесу твердіння забезпечені гвинтовою лінією, отриманою гелікоїдальним намотуванням однієї або більше ниток (12) з еластичного матеріалу навколо зазначеного щонайменше одного пучка паралельних волокон (17), волокна також є прямими, який відрізняється тим, що паралельні волокна (17) піддають натяжці і скручуванню під кутом β між центральною лінією (CL-CL) стрижня (10) і поздовжнім напрямком волокон (17); і тим, що цей кут вибирають порядку від 2 до 5 градусів, причому нитку (12), простягнену по гвинтовій лінії, скручують під кутом α між центральною лінією (CL-CL) стрижня (10) і проекцію кута α цієї нитки, який знаходиться в діапазоні від 4 до 8 градусів, і зазначені стрижні (10) забезпечують шорсткою поверхневою формою та/або текстурою, що сприяє зчепленню з бетоном. 6. Спосіб за п. 5, який відрізняється тим, що зазначену щонайменше одну гелікоїдальну нитку (12) намотують до ствердіння матриці, яка утримує волокна (17) у паралельному стані під час твердіння та забезпечує нерівномірну зовнішню поверхню в поздовжньому напрямку арматурних стрижнів (10). 7. Спосіб за п. 6, який відрізняється тим, що дві або більше нитки (12) гелікоїдально намотують в протилежному напрямку. 8. Застосування короткого арматурного стрижня (10) за будь-яким з пп. 1-4, в якому волокна (17) довільно змішані зі свіжим бетоном, для здійснення ремонтних робіт з бетоном, в якому утворились тріщини, а також для забезпечення середньої залишкової міцності і міцності на згинання в затверділих структурах бетону у всіх напрямках, щоб відновити або покращити структурну цілісність цього бетону. 13 UA 109284 C2 14 UA 109284 C2 15 UA 109284 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюReinforcement bar and method for manufacturing same

Автори англійськоюStandal, Per, Cato, Miller, Leonard, W.

Автори російськоюСтэндаль Пэр Като, Миллер Леонард В.

МПК / Мітки

МПК: E04C 5/07, C04B 16/06, C04B 32/02, C04B 14/38

Мітки: виробництва, стрижень, спосіб, арматурний

Код посилання

<a href="https://ua.patents.su/18-109284-armaturnijj-strizhen-i-sposib-jjogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Арматурний стрижень і спосіб його виробництва</a>

Попередній патент: Спосіб отримання покриття на залізовуглецевих сплавах комплексною обробкою

Наступний патент: Спосіб отримання покриття на деталях із залізовуглецевих сплавів комплексним методом

Випадковий патент: Курильний виріб і спосіб його виготовлення