Листовий матеріал

Номер патенту: 44403

Опубліковано: 12.10.2009

Автори: Хампейдж Рой, Ділі Джеффрі Томас, Кастелуччі Майкл

Формула / Реферат

1. Лист холоднокатаного матеріалу, що містить по обох своїх поверхнях ряди виступів і ряди заглибин, при цьому виступи на одній поверхні відповідають заглибинам на іншій поверхні, при цьому взаємне розташування виступів і заглибин таке, що лінії, які проводяться по поверхні листа між сусідніми рядами виступів, не є прямими, при цьому лист містить вихідний переріз G, а кожний виступ містить по суті суцільну ділянку пікової пластичної деформації, в напрямку до або біля своєї вершини, і/або лист тоншає більшою мірою на 25 % від свого вихідного перерізу G.

2. Лист за п. 1, в якому пік кожного виступу скруглений і має просту форму.

3. Лист за п. 1, в якому пік кожного виступу не має ділянок із "загортанням складок".

4. Лист за п. 1, в якому основа кожної заглибини містить два або більше різних радіусів кривизни.

5. Лист за п. 4, в якому основа кожної заглибини має перший радіус dr1 в першому напрямку, другий радіус dr2 у другому напрямку по довжині листового матеріалу, при цьому перший напрямок відрізняється від другого напрямку, при цьому радіус кривизни вздовж першого радіуса dr1 відрізняється від радіуса кривизни вздовж другого радіуса dr2.

6. Лист за п. 1, в якому він виконаний зі сталі.

7. Лист за п. 1, в якому величина G лежить між 0,2 та 3,0 мм.

8. Лист за п. 1, в якому величина G становить 2 мм і більше.

9. Лист за п. 1, в якому лист є фасонним профілем або подібним, для використання як перегородкового або коробчастого стояка або його частини.

10. Лист за п. 9, в якому виступи сформовані по всьому фасонному профілю або по його частині.

11. Лист за будь-яким з пп. 1-10, в якому крок Р між сусідніми заглибинами або між сусідніми виступами в кожному ряді щонайменше в 2,5 рази перевищує радіус кривизни вздовж першого радіуса dr1.

12. Лист за п. 11, в якому крок Р в 2,5-3,9 рази перевищує радіус кривизни вздовж першого радіуса dr1.

13. Лист за будь-яким з пп. 1-10, в якому амплітуда А листа в 1,5-4 рази перевищує величину G матеріалу, з якого був сформований лист.

14. Лист за п. 13, в якому амплітуда А в 2 та 3 рази перевищує значення вихідного перерізу G.

15. Лист за будь-яким з пп. 1-10, в якому частка листового матеріалу, що піддається пластичній деформації до значення 0,05 або більше, щонайменше дорівнює 65 %.

16. Лист за п. 15, в якому частка листового матеріалу, що піддається пластичній деформації до значення 0,05 або більше, щонайменше дорівнює 80 %.

17. Лист за п. 16, в якому частка листового матеріалу, що піддається пластичній деформації до значення 0,05 або більше, становить 90-100 % .

Текст

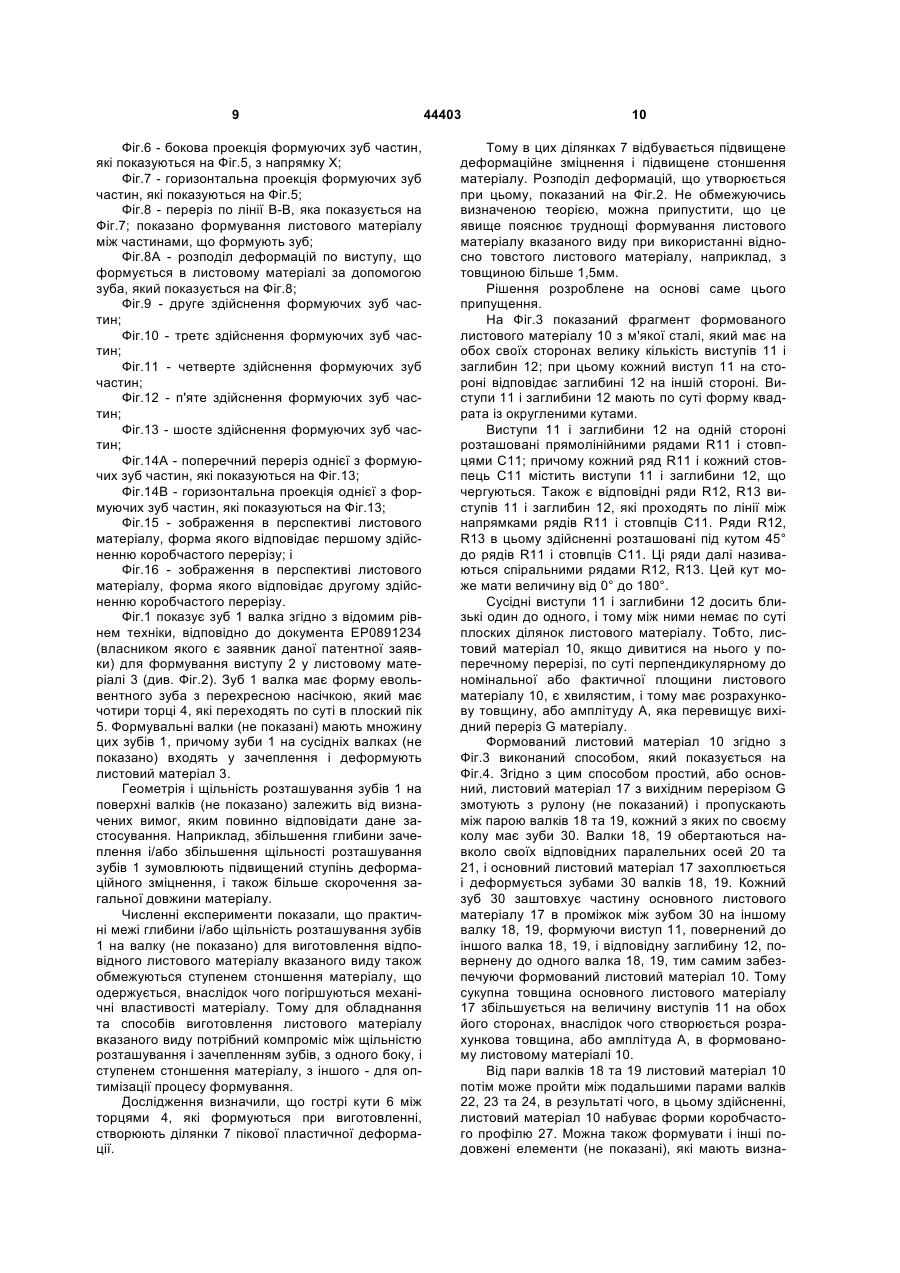

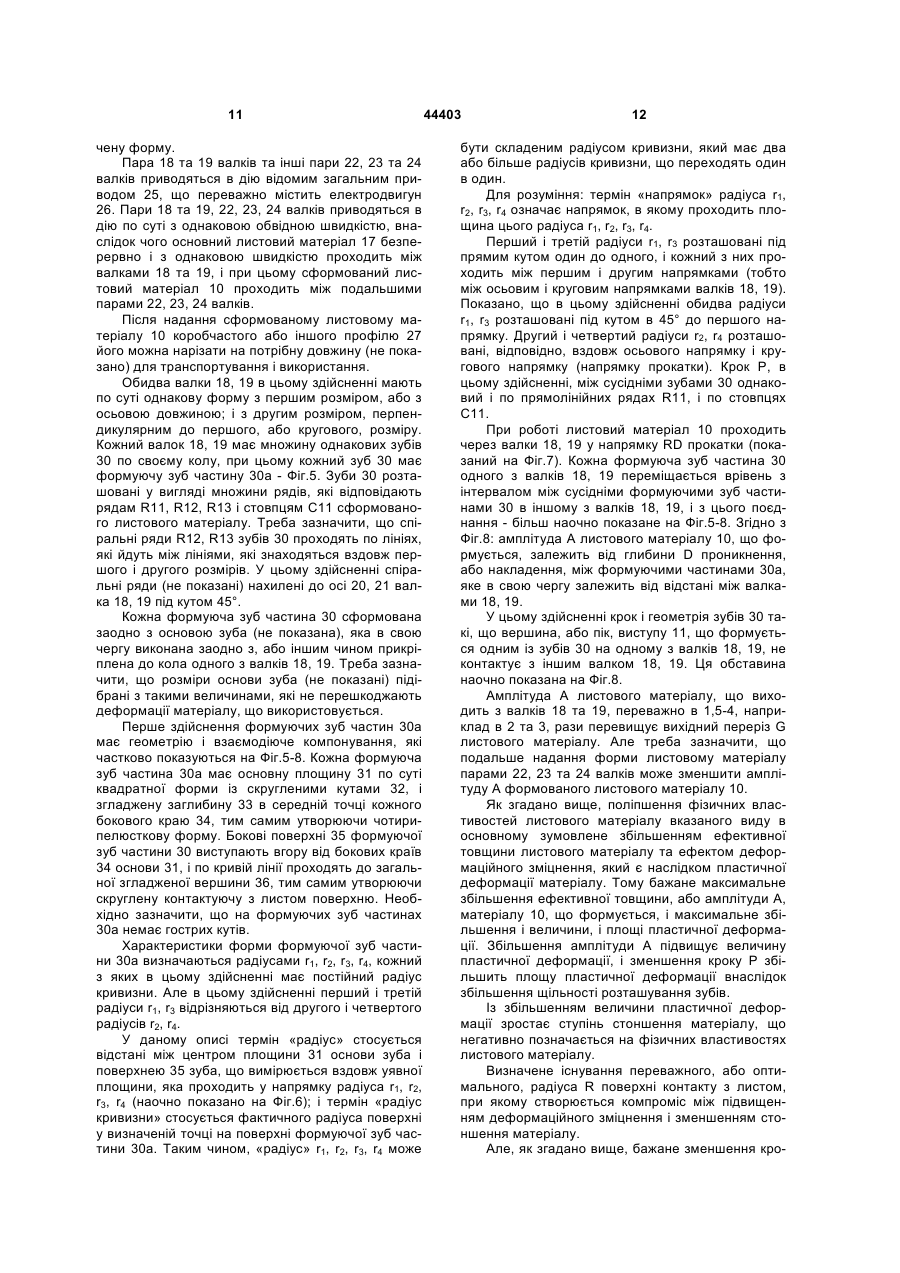

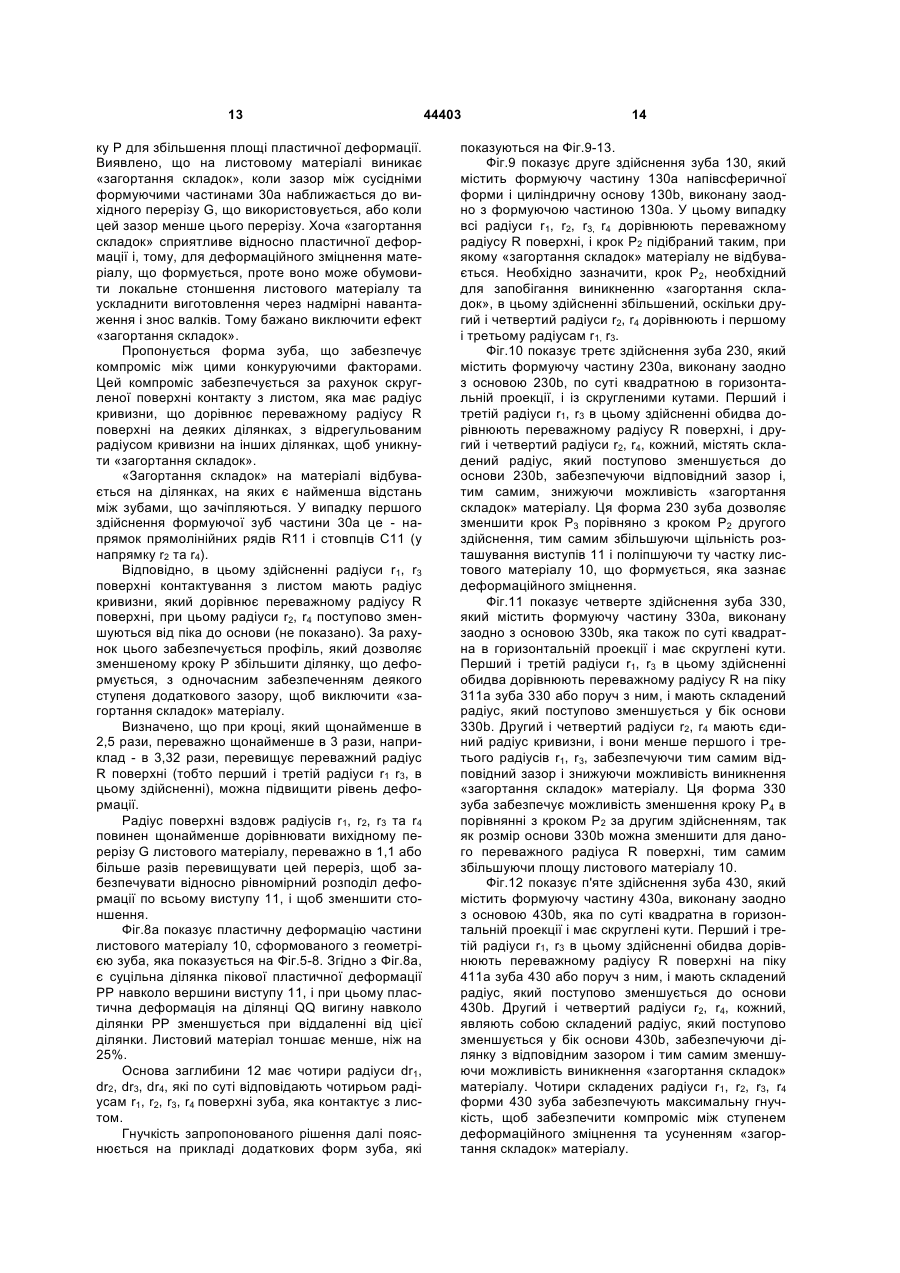

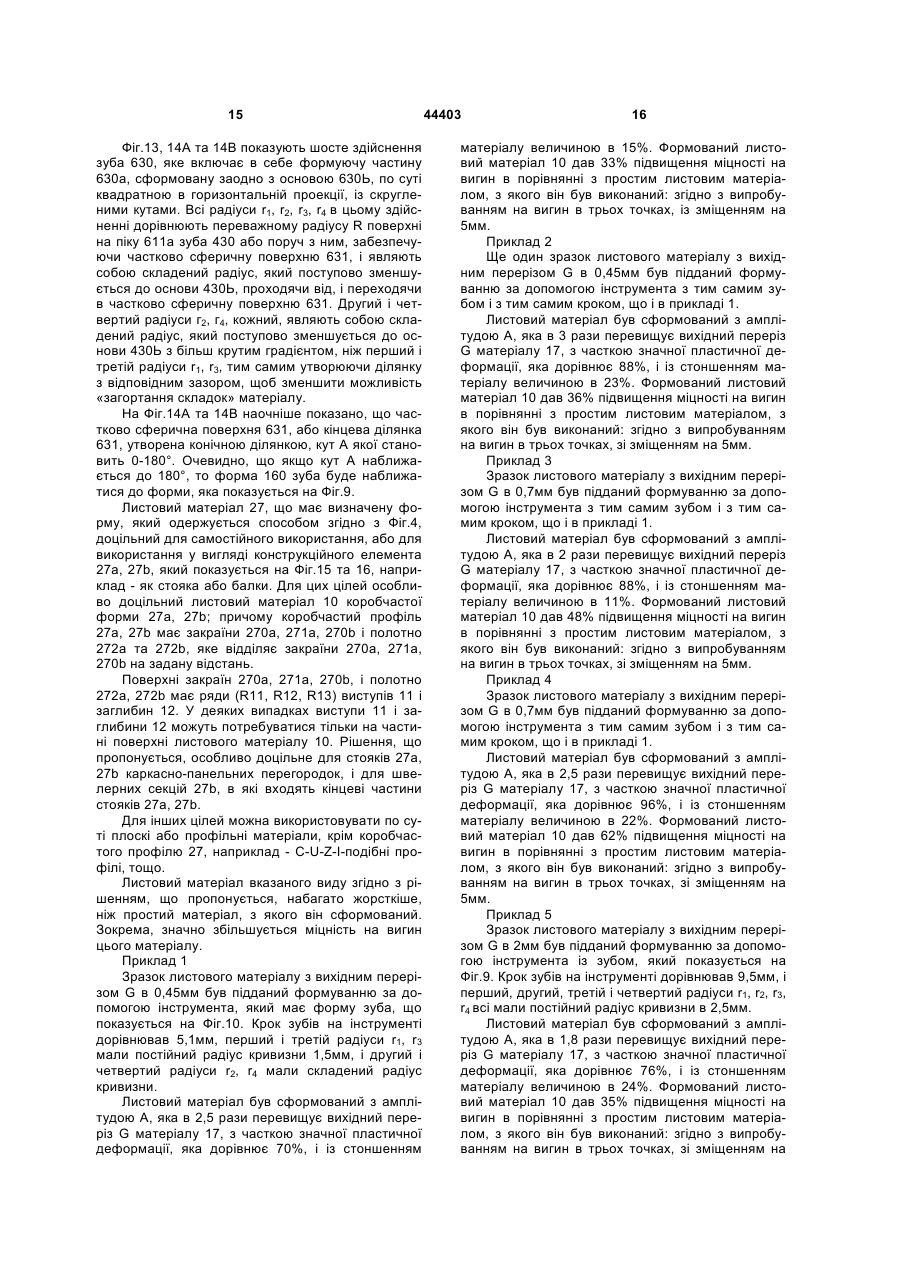

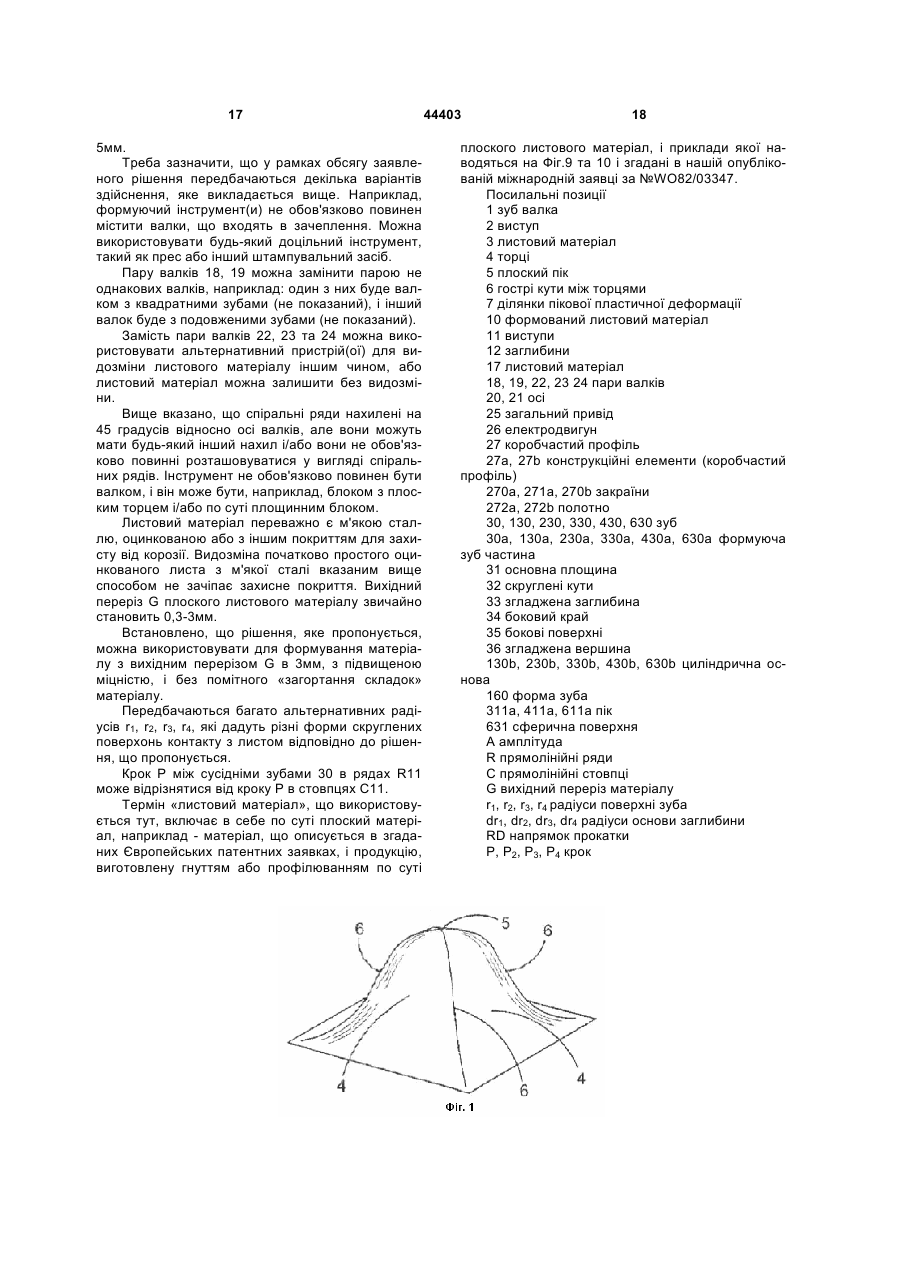

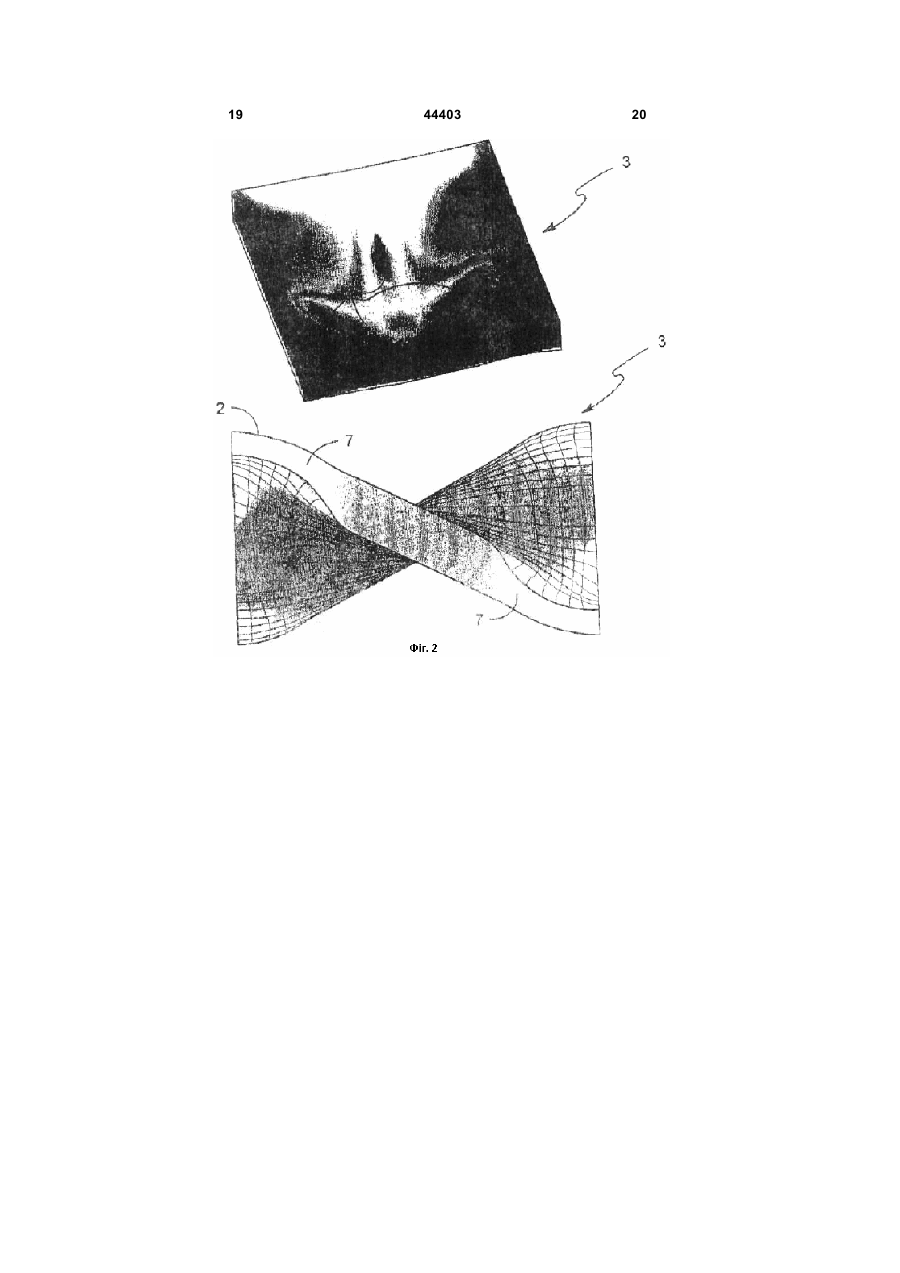

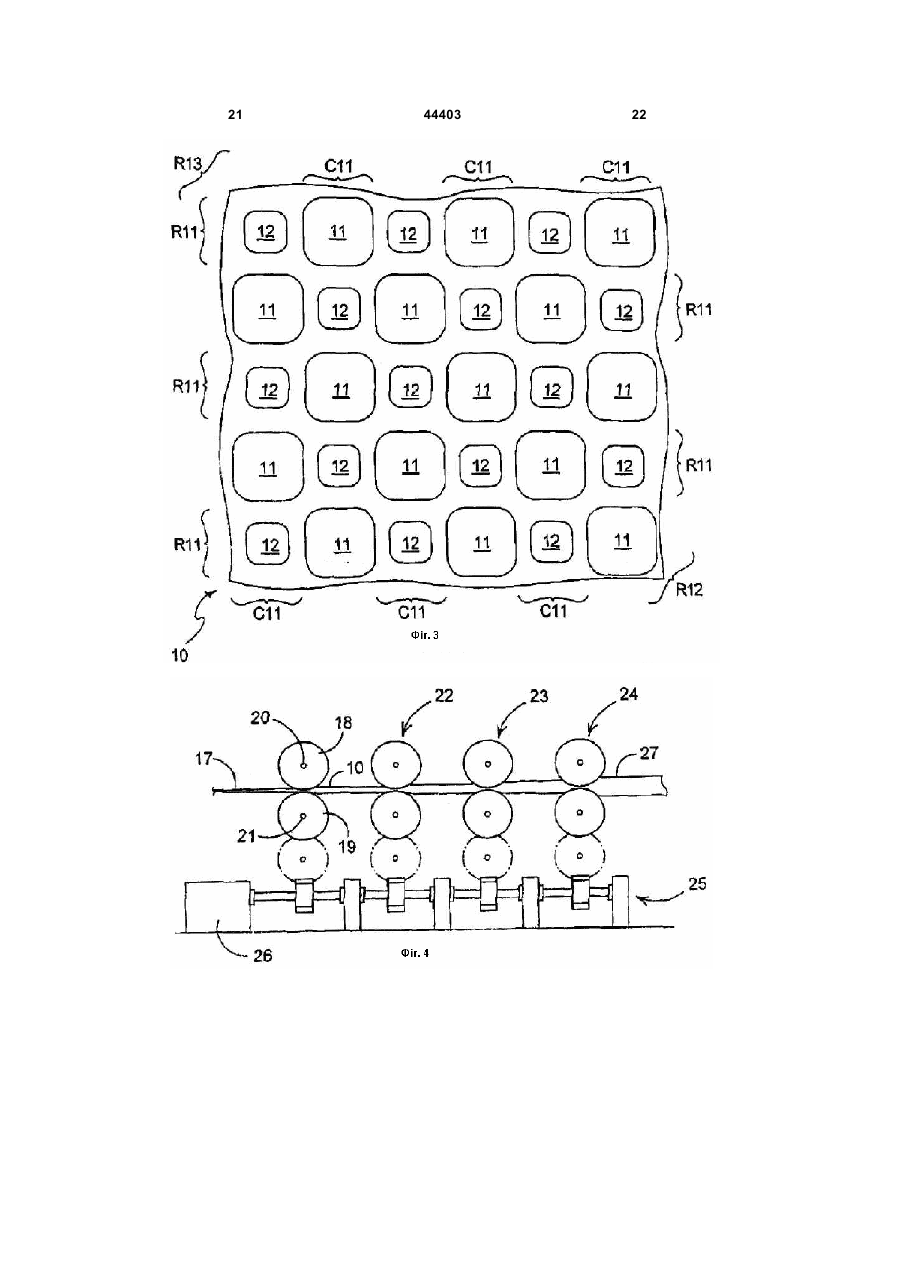

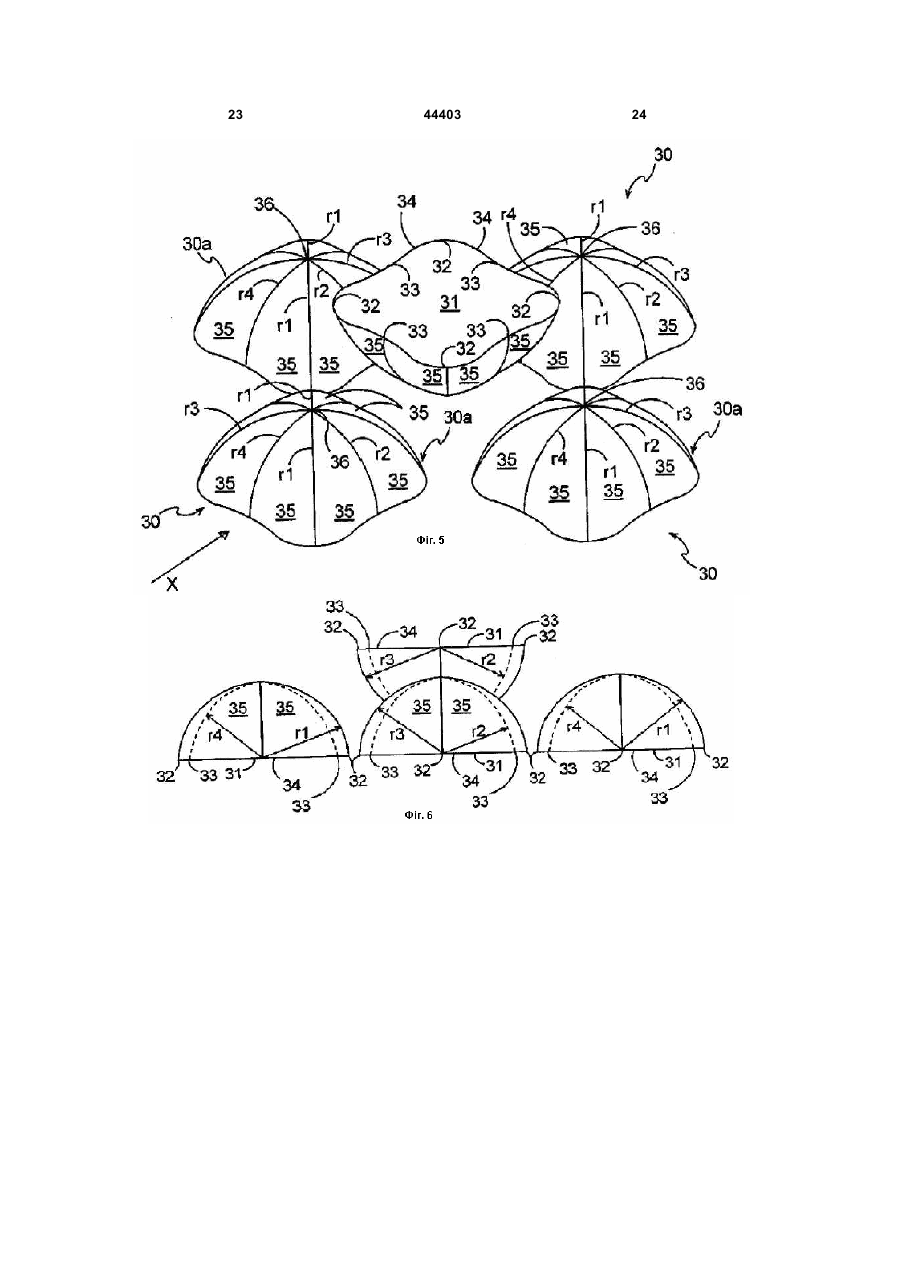

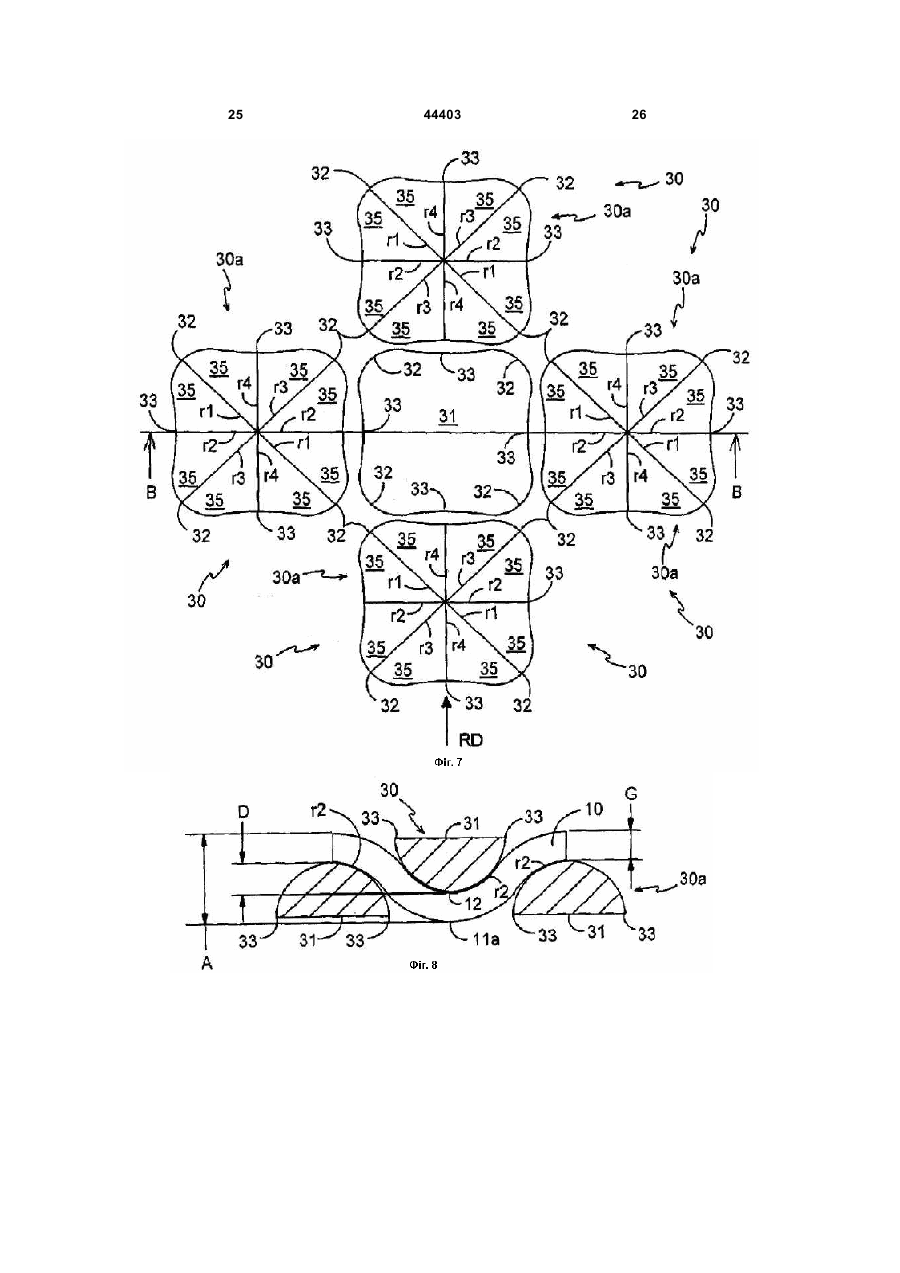

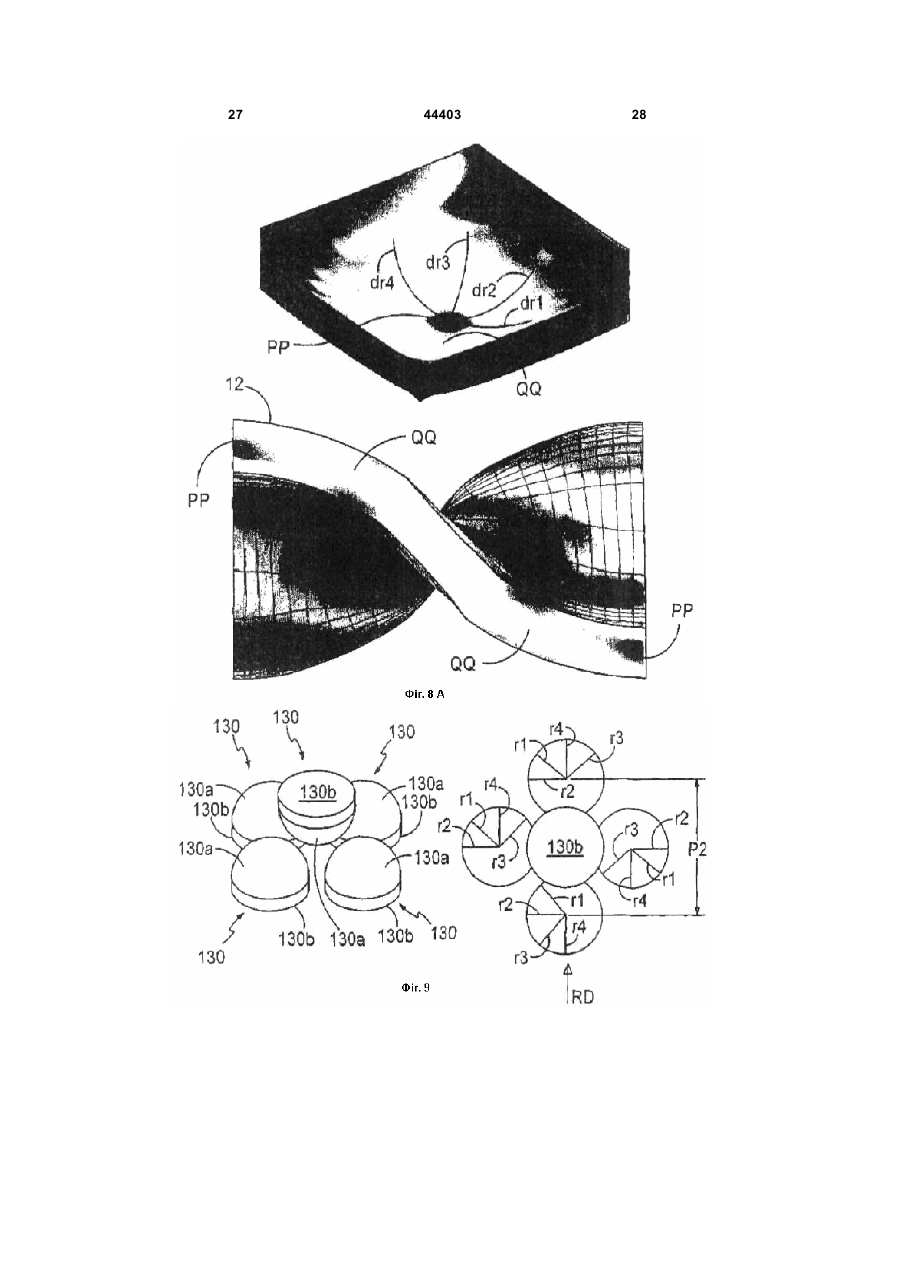

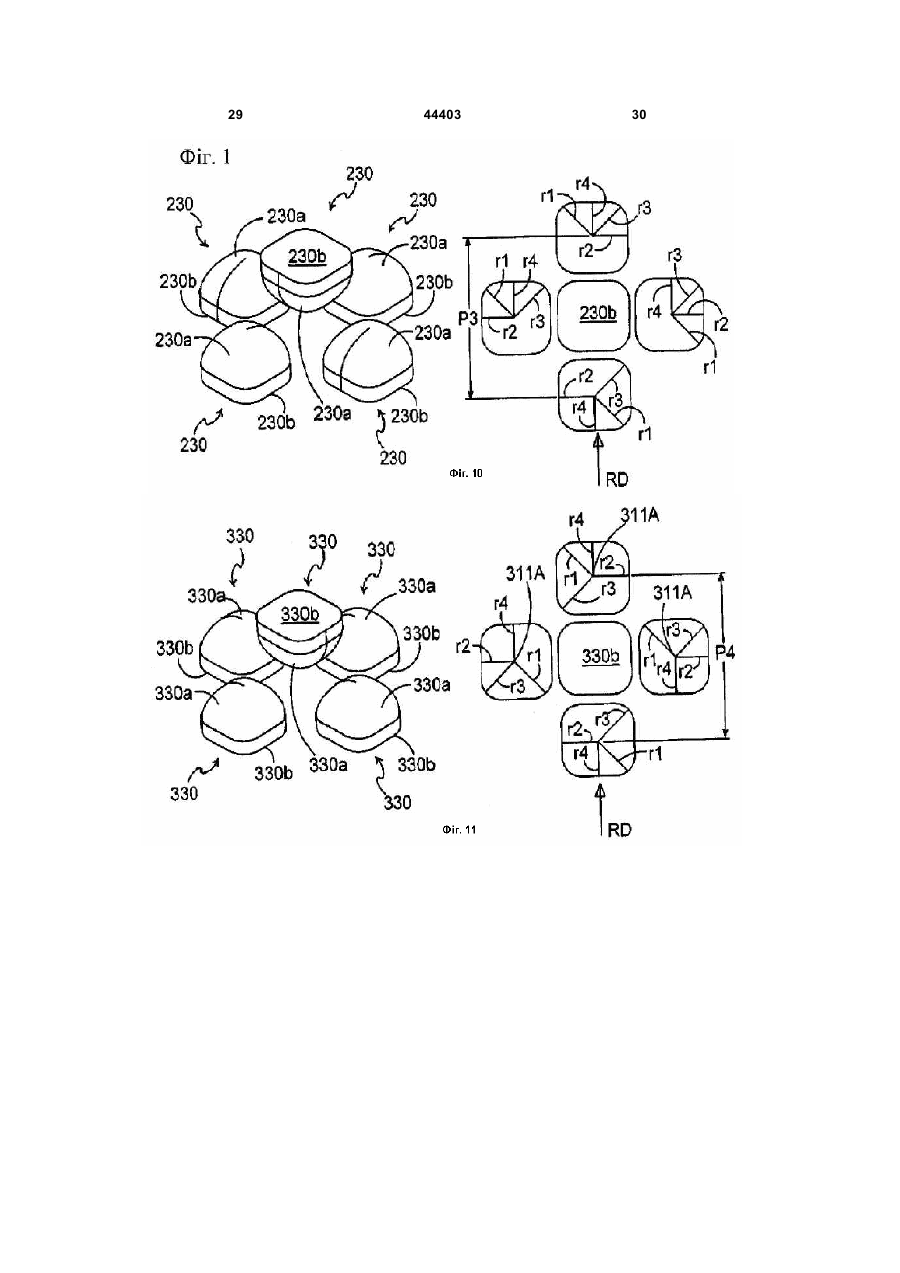

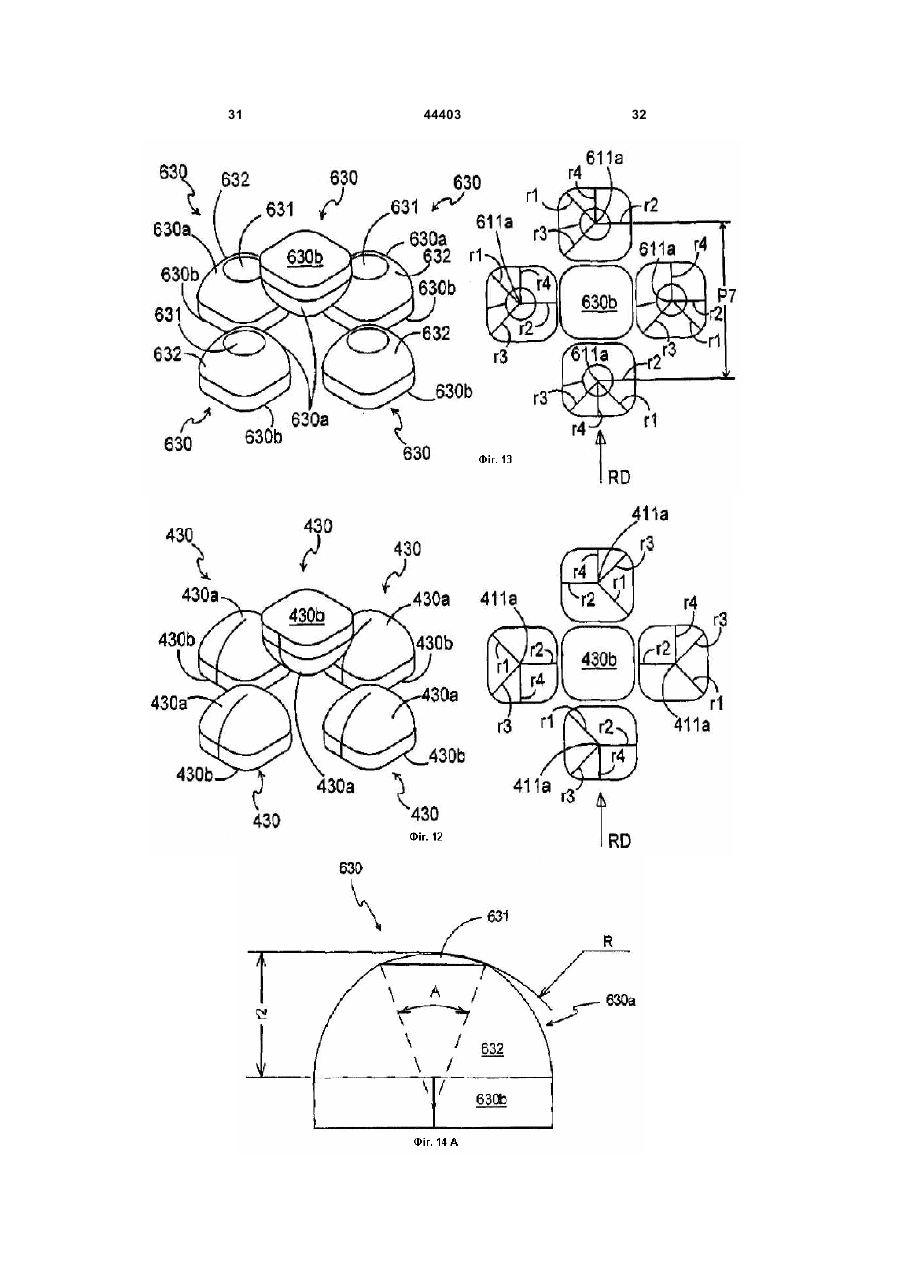

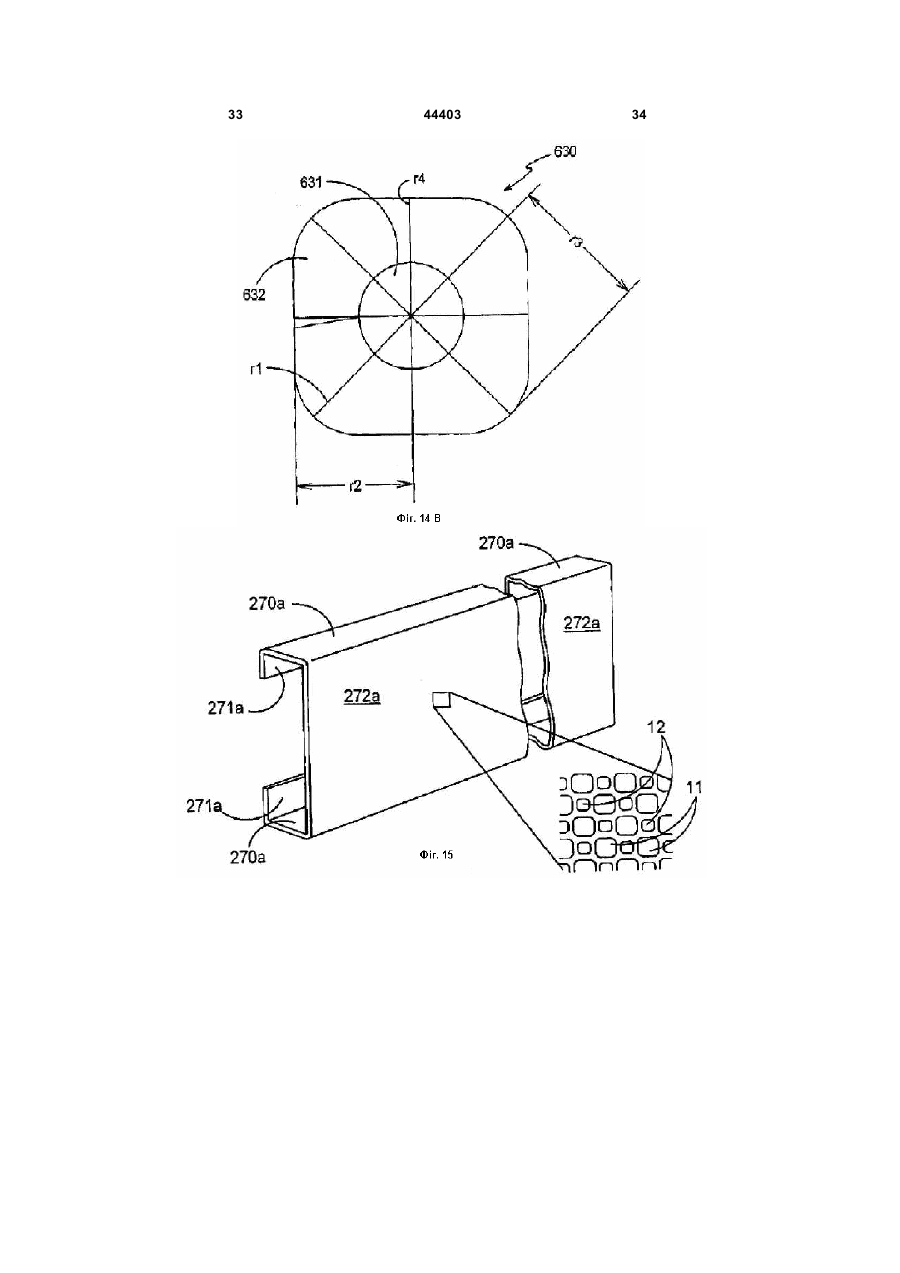

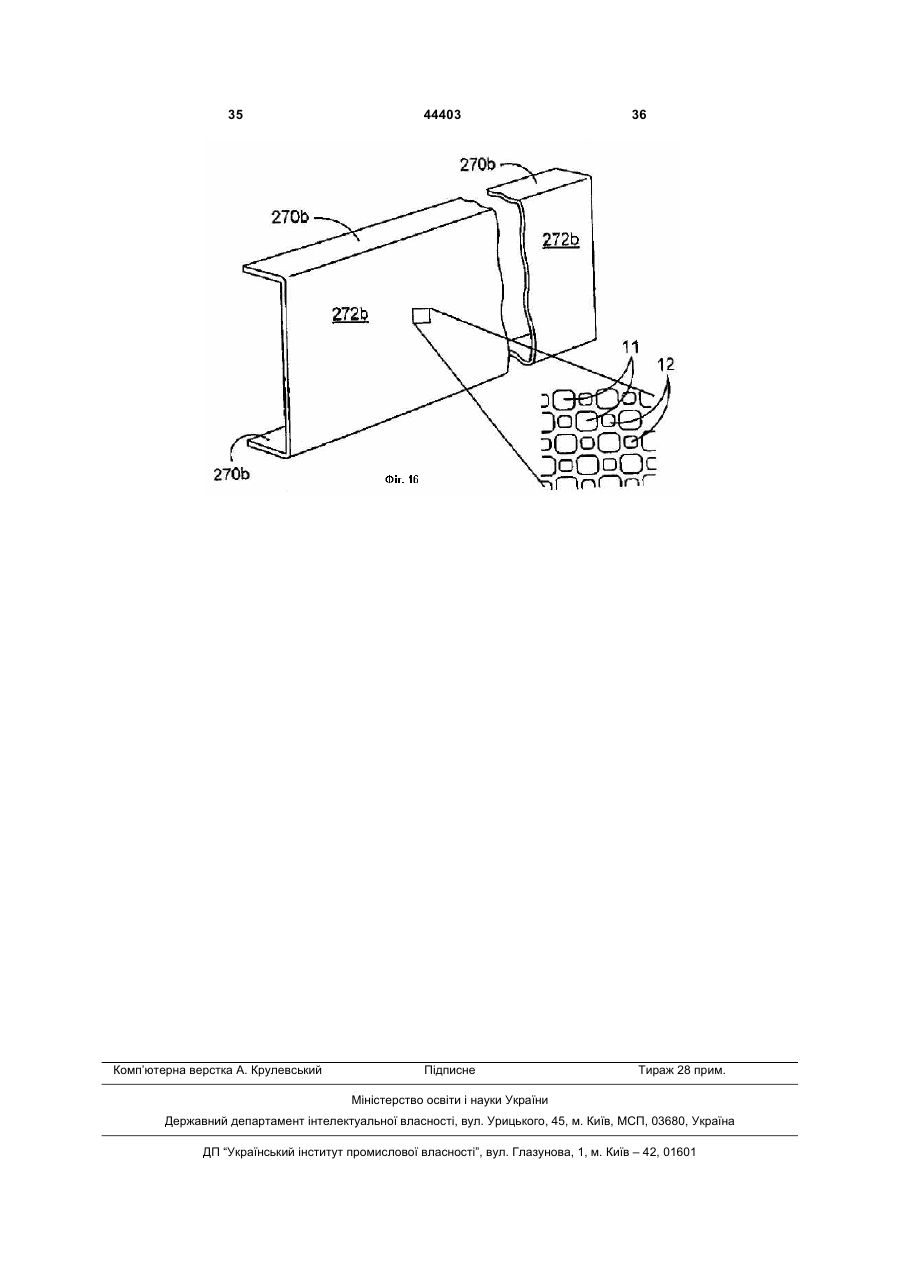

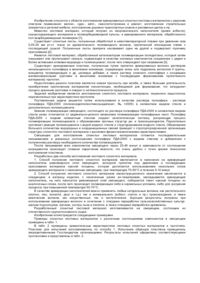

1. Лист холоднокатаного матеріалу, що містить по обох своїх поверхнях ряди виступів і ряди заглибин, при цьому виступи на одній поверхні відповідають заглибинам на іншій поверхні, при цьому взаємне розташування виступів і заглибин таке, що лінії, які проводяться по поверхні листа між сусідніми рядами виступів, не є прямими, при цьому лист містить вихідний переріз G, а кожний виступ містить по суті суцільну ділянку пікової пластичної деформації, в напрямку до або біля своєї вершини, і/або лист тоншає більшою мірою на 25 % від свого вихідного перерізу G. 2. Лист за п. 1, в якому пік кожного виступу скруглений і має просту форму. 3. Лист за п. 1, в якому пік кожного виступу не має ділянок із "загортанням складок". 4. Лист за п. 1, в якому основа кожної заглибини містить два або більше різних радіусів кривизни. 5. Лист за п. 4, в якому основа кожної заглибини має перший радіус dr1 в першому напрямку, другий радіус dr2 у другому напрямку по довжині листового матеріалу, при цьому перший напрямок відрізняється від другого напрямку, при цьому ра U 2 UA 1 3 ефективної товщини матеріалу. Листовий матеріал згаданого виду більш жорсткий, ніж плоский листовий матеріал, з якого він виготовлений, і масу матеріалу, потрібну для визначеного застосування цього матеріалу, можна знизити за рахунок використання листового матеріалу згаданого виду замість плоского листового матеріалу. Величина і розподіл пластичної деформації, якій піддають листовий матеріал, залежить від декількох факторів, в число яких входять, крім інших факторів, глибина проникнення формувальних компонентів інструмента і геометрія цих формувальних компонентів. Приклад листового матеріалу цього виду представлений в документі ЕР0674551, власником якого є заявник даного рішення, і згідно з яким листовий матеріал має виступи і заглибини, взаємно розташовані таким чином, що лінії, які проводяться на поверхні матеріалу між сусідніми рядами виступів і заглибин, не є прямими. Виступи формуються формувальними інструментами, зубці яких мають чотири торці; при цьому кожний торець повернений до напрямку між осьовим і круговим напрямками валків. Ще один фактор, що впливає на величину і розподіл пластичної деформації згідно з цим технічним рішенням: розставлення або зосередженість зубів формувального інструмента. Згідно з першим аспектом запропонований листовий матеріал, наприклад - лист холоднокатаного матеріалу, який має по обох своїх сторонах ряди виступів і ряди заглибин; при цьому виступи на одній поверхні відповідають заглибинам на іншій поверхні навпроти кожного виступу; взаємне розташування виступів і заглибин таке, що лінії, які проводяться по поверхні листа між сусідніми рядами виступів, не є прямими; причому лист має вихідний переріз G; кожний виступ має по суті суцільну ділянку пікової пластичної деформації на, в напрямку до, або біля вершини; і/або він тоншає більшою мірою на 25% від свого вихідного перерізу G. Згідно з другим аспектом запропонований листовий матеріал, наприклад - лист холоднокатаного матеріалу, який має на обох своїх поверхнях множину виступів; при цьому відповідна заглибина знаходиться на поверхні, протилежній кожному виступу; при цьому виступи і заглибини розташовані рядами у вигляді виступів і заглибин, що чергуються; причому пік кожного виступу скруглений і простий, і/або основа кожної заглибини може мати два, або більше різних радіусів кривизни. Згідно з третім аспектом запропонований листовий матеріал, наприклад - лист холоднокатаного матеріалу, який має на обох своїх поверхнях множину виступів; при цьому відповідна заглибина присутня на поверхні, протилежній кожному виступу; при цьому виступи і заглибини розташовані рядами у вигляді виступів і заглибин, що чергуються; причому пік кожного виступу скруглений і простий, і не має ділянок з дефектом «загортання складок». Виступи і/або заглибини переважно розташовані прямолінійними і/або спіральними рядами. Основа кожної заглибини може мати перший раді 44403 4 ус dr1 наприклад - в першому напрямку. Заглибини можуть мати другий радіус dr2, наприклад - у другому і/або подовжньому напрямку, і/або у напрямку прокатки по відношенню до довжини листового матеріалу. Перший напрямок може відрізнятися від другого напрямку, наприклад - на 45 градусів від нього. Заглибини можуть також мати третій радіус dr3, наприклад - в третьому напрямку, перпендикулярному до першого напрямку. Заглибини можуть також мати четвертий радіус dr4, наприклад - в четвертому напрямку, перпендикулярному до другого напрямку. Перший і третій радіуси dr1 та dr3 можуть дорівнювати один одному, і другий радіус dr2 і/або dr4 буде відрізнятися від них, наприклад - менше них; або дорівнює їм. Крок Р між сусідніми заглибинами або між сусідніми виступами в кожному ряді може щонайменше в 2,5 рази, наприклад в 3 рази, перевищувати радіус кривизни вздовж першого радіуса dr1. Крім цього, або замість цього, крок Р переважно в 2,53,9 рази, наприклад приблизно в 3,3 рази, наприклад - в 3.32 рази перевищує радіус кривизни вздовж першого радіуса dr1. Листовий матеріал може бути виконаний з амплітудою А. Висота виступів, достатня для того, щоб лінії, які проводяться на поверхні матеріалу між сусідніми рядами виступів та заглибин, були не прямими, залежить від кроку виступів і кроку заглибин в рядах. У поперечному перерізі, виконаному в площині, по суті перпендикулярній до листового матеріалу, амплітуда А істотно більше вихідного перерізу G матеріалу. У всіх поперечних перерізах листовий матеріал згідно із запропонованим рішенням переважно хвилястий, і переважно не має місця, в якому матеріал можна було б відрізати по прямій лінії, і поперечний переріз матеріалу, що одержується при цьому, був би прямокутним. Амплітуда А переважно дорівнює 1,5-4, наприклад: 2 та 3, значенням вихідного перерізу G. Вихідний переріз G переважно дорівнює 0,2-3,0мм, наприклад: 0,7мм або 1,5мм. Пластична деформація матеріалу переважно дорівнює 0,05 або більше. Частка листового матеріалу, що піддається значній пластичній деформації, тобто пластичній деформації до значення 0,05 або більше, переважно щонайменше дорівнює 65%, більш переважно - понад 80%, наприклад: 90-100%. Листовий матеріал може включати сталь, наприклад - м'яку сталь, і може бути забезпечений гальванічним покриттям. Або листовий матеріал може містити будь-який інший матеріал, здатний до деформаційного зміцнення і/або до пластичної деформації. Листовий матеріал може мати профільний або фасонний переріз, наприклад - коробчастий переріз або подібне, для використання як перегородкового або коробчастого стояка, або його частини. Виступи можна сформувати по всьому фасонному профілю або по його частині. Згідно з четвертим аспектом запропонований пристрій для зміни форми листового матеріалу в холодному стані, який містить пару встановлених протилежно один одному інструментів, які мають 5 ряди зубів на їх зовнішній поверхні, виконаних з можливістю переміщення відносно один одного; причому геометрія і положення зубів та інтервал між інструментами такі, що зуби одного інструмента, в роботі, проходять в проміжки між зубами іншого інструмента, з мінімальним зазором між сусідніми зубами, який щонайменше дорівнює вихідному перерізу G матеріалу, щоб він зміг проходити через пристрій; при цьому кожний зуб має округлену контактуючу з листом поверхню, яка не має гострих кутів. При роботі переважно також є мінімальний зазор між піком кожного зуба на одному інструменті і поверхнею основи іншого інструмента, щоб, наприклад, виключити формування «загортання складок» між ними. Пристрій може також містити формоутворюючий засіб для надання листовому матеріалу визначеної форми. Формоутворюючий засіб може мати додаткову пару валків і може бути виконаний з можливістю надання форми листовому матеріалу, що формується, наприклад - форми коробчастого перерізу. Згідно з п'ятим аспектом запропонована пара інструментів для зміни форми листового матеріалу в холодному стані; при цьому кожний інструмент має перший розмір і другий розмір, перпендикулярний до першого; при цьому кожний інструмент має множину рядів зубів, які проходять у напрямку першого розміру, кожний зуб має скруглену контактуючу з листом поверхню без гострих кутів; причому інструменти змонтовані або виконані з можливістю їх монтування таким чином, що кожний ряд зубів на одному інструменті суміщений з інтервалами між сусідніми рядами зубів на іншому інструменті, внаслідок чого кожний зуб одного інструмента на однакову відстань відстоїть від кожного сусіднього зуба іншого інструмента. Згідно з шостим аспектом запропонований інструмент для зміни форми листового матеріалу в холодному стані; при цьому інструмент має ряди зубів на своїй зовнішній поверхні, кожний зуб має скруглену контактуючу з листовим матеріалом поверхню з радіусом кривизни R; причому крок Р між сусідніми зубами в ряді у 2,5-3,9 рази перевищує радіус кривизни R. Крок Р переважно в 3-3,5 рази, наприклад - в 3,32 рази, більше радіуса кривизни R. Радіус кривизни R переважно щонайменше дорівнює вихідному перерізу G листового матеріалу, що формується, і більш переважно щонайменше в 1,1 рази перевищує величину вихідного перерізу G, наприклад - щонайменше, в 2 рази перевищує вихідний переріз G, і/або перевищує вихідний переріз менш ніж в 3,33 рази. Таким чином, крок переважно в 2,5-13 разів перевищує вихідний переріз G, наприклад: в 2,75-7,8 рази, і більш переважно: щонайменше, в 3,65 рази. Кожний зуб може мати скруглену контактуючу з листом поверхню з першим радіусом r1 в першому напрямку, і з другим радіусом r2 у другому напрямку вздовж рядів. Перший напрямок може розташовуватися під гострим кутом відносно другого напрямку. Другий радіус r2 може бути менший першого радіуса r1, або може дорівнювати йому. 44403 6 У даному описі термін «радіус» стосується відстані між центром площини основи зуба і поверхнею зуба, що вимірюється вздовж уявної площини, яка проходить у напрямку радіуса r1, r2, r3, r4 і термін «радіус кривизни» стосується фактичного радіуса поверхні у визначеній точці на поверхні формуючої зуб частини. Таким чином, «радіус» r1, r2, r3, r4 може бути складеним радіусом кривизни, який має два або більше радіусів кривизни, що переходять один в один. Для розуміння: термін «напрямок» радіуса r1, r2, r3, r4 означає напрямок, в якому проходить площина цього радіуса r1, r2, r3, r4. Згідно з сьомим аспектом запропонований інструмент для зміни форми листового матеріалу в холодному стані, причому інструмент має ряди зубів на своїй зовнішній поверхні, при цьому кожний зуб має скруглену контактуючу з листом поверхню з першим радіусом у r1 першому напрямку і другий радіус r2 у другому напрямку вздовж рядів; причому перший напрямок розташований під гострим кутом по відношенню до другого напрямку; при цьому другий радіус r2 менший першого радіуса r1. Крок Р між сусідніми зубами може щонайменше в 3,3, наприклад - щонайменше, в 3,32 рази, перевищувати перший і/або другий радіуси r1, r2. Крок Р між сусідніми зубами в ряду щонайменше в 3,3 рази, наприклад - щонайменше, в 3,32 рази, перевищує другий радіус r2, що вимірюється в точці зуба, найближчій до сусіднього зуба іншого інструмента. Припускається, що ці показники забезпечують достатній зазор, щоб виключити, в роботі, виникнення «загортання складок». Згідно з восьмим аспектом запропонований інструмент для зміни форми листового матеріалу в холодному стані з вихідним перерізом G в 2мм і більше; причому інструмент має ряди зубів на своїй зовнішній поверхні, при цьому кожний зуб має скруглену контактуючу з листом поверхню з радіусом кривизни R більше або рівним 2мм, і крок менше 26мм. Радіус кривизни R переважно менше або дорівнює 6,7мм; і/або крок менше 15,6мм, наприклад: 5-15,6мм, або 5-7,8мм. Інструмент(и) може мати перший розмір і другий розмір, при цьому, наприклад, другий розмір перпендикулярний до першого розміру. Ряди можуть пройти у напрямку першого і/або другого напрямку. Або ряди можуть розташовуватися у напрямку між першим і другим напрямками. Інструмент(и) можуть включати циліндричні валки, наприклад - валки, виконані з можливістю обертання навколо відповідних осей, які можуть бути паралельні одна одній. Зуби можуть розташовуватися спіральними рядами. Кожний зуб може мати контактуючу з листом частину, яка по суті не має прямих кутів і/або містить контактуючу з листом поверхню. Перший розмір може бути розміром кола, і/або другий розмір може бути осьовим розміром. У цьому здійсненні є мінімальний зазор, при роботі між піком кожного зуба одного інструмента і діаметром основи іншого інструмента, наприклад для того, щоб матеріал, що формується, не утворював «загортання складок» між ними. 7 Згідно з дев'ятим аспектом запропонований зуб для зміни форми листового матеріалу в холодному стані, причому зуб має скруглену контактуючу з листом поверхню з першим радіусом r1 в першому напрямку, і другим радіусом r2 у другому напрямку; при цьому перший напрямок розташований під гострим кутом по відношенню до другого напрямку, і другий радіус r2 менший першого радіуса r1. Згідно з десятим аспектом запропонований зуб для формозміни в холодному стані листового матеріалу, який містить скруглену контактуючу з листом поверхню, з частково сферичною поверхнею, яка має єдиний радіус кривизни R навколо піка зуба, який переходить у поверхню з іншим радіусом кривизни R. Ще в одному аспекті запропонований зуб для деформації у холодному стані листового матеріалу, при цьому зуб має скруглену контактуючу з листом поверхню, при цьому симетрична частина кола зуба проходить від вершини до 90° та утворює щонайменше частково сферичну поверхню; при цьому радіуси кривизни R кола поза частково сферичною поверхнею переходять в радіус щонайменше частково сферичної поверхні - з плавним безперервним переходом. Контактуюча з листом поверхня переважно не має гострих кутів. Зуби можуть мати формуючі частини без гострих кутів. Кожний зуб може також мати третій радіус r3, наприклад - в третьому напрямку; перпендикулярному до першого напрямку; і/або четвертий радіус r4, наприклад - в четвертому напрямку; перпендикулярному до другого напрямку. Третій радіус r3 може дорівнювати першому радіусу r1 і/або четвертий радіус r4 може дорівнювати другому радіусу r2 . Зуб може мати складені радіуси кривизни або радіуси кривизни, які переходять один в один, наприклад - радіус кривизни на одній частині периферії зуба плавно і безперервно переходить у другий радіус кривизни на іншій частині периферії зуба. Крок Р і/або радіуси r1, r2, r3, r4 і/або інтервал валків переважно підібрані такими, що формуючі зуб частини зумовлюють, в роботі, згадану пластичну деформацію і/або стоншення листового матеріалу. Також можна запропонувати спосіб формування листового матеріалу, згідно з яким забезпечують листовий матеріал з вихідним перерізом G, забезпечують пару розташованих навпроти один одного інструментів, які мають ряди зубів на своїй зовнішній поверхні, вміщують листовий матеріал між інструментами, і переміщують інструменти таким чином, що скруглені поверхні контактування з листом зубів одного інструмента примусово всувають частини листового матеріалу в проміжки між зубами на іншому інструменті, внаслідок чого на листовому матеріалі формуються виступи, причому при переміщенні інструментів вершина, або пік, виступів не контактує з іншим інструментом. Також можна запропонувати спосіб формування листового матеріалу, згідно з яким забезпечують листовий матеріал з вихідним перерізом G, 44403 8 забезпечують згаданий вище пристрій, вміщують листовий матеріал між інструментами, і переміщують інструменти таким чином, що зуби на одному інструменті примусово всувають частини листового матеріалу в проміжки між зубами на іншому інструменті, внаслідок чого здійснюється формування листового матеріалу. Також можна запропонувати спосіб формування листового матеріалу, згідно з яким забезпечують листовий матеріал з вихідним перерізом G, пару розташованих навпроти один одного згаданих інструментів, вміщують листовий матеріал між інструментами, і переміщують інструменти таким чином, що зуби на одному інструменті примусово всувають частини листового матеріалу в проміжки між зубами на іншому інструменті, тим самим формуючи листовий матеріал. Також можна запропонувати спосіб формування листового матеріалу, згідно з яким забезпечують листовий матеріал з вихідним перерізом G, забезпечують пару розташованих навпроти один одного інструментів; причому щонайменше один з інструментів на своєму колі має згаданий вище зуб, вміщують листовий матеріал між інструментами, і переміщують інструменти таким чином, що зуб примусово всуває частину листового матеріалу в проміжки між зубами на іншому інструменті, тим самим формуючи листовий матеріал. Також можна запропонувати спосіб формування листового матеріалу, згідно з яким забезпечують листовий матеріал з вихідним перерізом G, забезпечують пару розташованих навпроти один одного інструментів з рядами зубів на їх зовнішній поверхні, вміщують листовий матеріал між інструментами, і переміщують інструменти таким чином, що скруглені контактуючі з листом поверхні зубів одного інструмента всувають частини листового матеріалу в проміжки між зубами на іншому інструменті, формуючи виступи в листовому матеріалі, які мають по суті безперервну ділянку пікової пластичної деформації на, в напрямку до, або навколо їх вершини, і/або листовий матеріал при цьому тоншає не більше, ніж на 25% від його вихідного перерізу G. Спосіб, що пропонується, також включає в себе етап утворення форми листового матеріалу, що формується, наприклад - у вигляді коробчастого перерізу. Здійснення пояснюється, тільки як приклад, із зверненням до прикладених креслень, на яких: Фіг.1 зображає, в перспективі, вигляд зуба згідно з відомим рівнем техніки; Фіг.2 - розподіл деформацій по виступу, сформованому в листовому матеріалі за допомогою зуба, що показується на Фіг.1; Фіг.3 - горизонтальна проекція фрагмента здійснення листового матеріалу згідно з рішенням, що пропонується; Фіг.4 - схематичне зображення формування листового матеріалу за допомогою одного здійснення пристрою згідно з рішенням, що пропонується; Фіг.5 - зображення в перспективі взаємодії групи зубів згідно з першим здійсненням частин, що формують зуб; 9 Фіг.6 - бокова проекція формуючих зуб частин, які показуються на Фіг.5, з напрямку X; Фіг.7 - горизонтальна проекція формуючих зуб частин, які показуються на Фіг.5; Фіг.8 - переріз по лінії В-В, яка показується на Фіг.7; показано формування листового матеріалу між частинами, що формують зуб; Фіг.8А - розподіл деформацій по виступу, що формується в листовому матеріалі за допомогою зуба, який показується на Фіг.8; Фіг.9 - друге здійснення формуючих зуб частин; Фіг.10 - третє здійснення формуючих зуб частин; Фіг.11 - четверте здійснення формуючих зуб частин; Фіг.12 - п'яте здійснення формуючих зуб частин; Фіг.13 - шосте здійснення формуючих зуб частин; Фіг.14А - поперечний переріз однієї з формуючих зуб частин, які показуються на Фіг.13; Фіг.14В - горизонтальна проекція однієї з формуючих зуб частин, які показуються на Фіг.13; Фіг.15 - зображення в перспективі листового матеріалу, форма якого відповідає першому здійсненню коробчастого перерізу; і Фіг.16 - зображення в перспективі листового матеріалу, форма якого відповідає другому здійсненню коробчастого перерізу. Фіг.1 показує зуб 1 валка згідно з відомим рівнем техніки, відповідно до документа ЕР0891234 (власником якого є заявник даної патентної заявки) для формування виступу 2 у листовому матеріалі 3 (див. Фіг.2). Зуб 1 валка має форму евольвентного зуба з перехресною насічкою, який має чотири торці 4, які переходять по суті в плоский пік 5. Формувальні валки (не показані) мають множину цих зубів 1, причому зуби 1 на сусідніх валках (не показано) входять у зачеплення і деформують листовий матеріал 3. Геометрія і щільність розташування зубів 1 на поверхні валків (не показано) залежить від визначених вимог, яким повинно відповідати дане застосування. Наприклад, збільшення глибини зачеплення і/або збільшення щільності розташування зубів 1 зумовлюють підвищений ступінь деформаційного зміцнення, і також більше скорочення загальної довжини матеріалу. Численні експерименти показали, що практичні межі глибини і/або щільність розташування зубів 1 на валку (не показано) для виготовлення відповідного листового матеріалу вказаного виду також обмежуються ступенем стоншення матеріалу, що одержується, внаслідок чого погіршуються механічні властивості матеріалу. Тому для обладнання та способів виготовлення листового матеріалу вказаного виду потрібний компроміс між щільністю розташування і зачепленням зубів, з одного боку, і ступенем стоншення матеріалу, з іншого - для оптимізації процесу формування. Дослідження визначили, що гострі кути 6 між торцями 4, які формуються при виготовленні, створюють ділянки 7 пікової пластичної деформації. 44403 10 Тому в цих ділянках 7 відбувається підвищене деформаційне зміцнення і підвищене стоншення матеріалу. Розподіл деформацій, що утворюється при цьому, показаний на Фіг.2. Не обмежуючись визначеною теорією, можна припустити, що це явище пояснює труднощі формування листового матеріалу вказаного виду при використанні відносно товстого листового матеріалу, наприклад, з товщиною більше 1,5мм. Рішення розроблене на основі саме цього припущення. На Фіг.3 показаний фрагмент формованого листового матеріалу 10 з м'якої сталі, який має на обох своїх сторонах велику кількість виступів 11 і заглибин 12; при цьому кожний виступ 11 на стороні відповідає заглибині 12 на іншій стороні. Виступи 11 і заглибини 12 мають по суті форму квадрата із округленими кутами. Виступи 11 і заглибини 12 на одній стороні розташовані прямолінійними рядами R11 і стовпцями С11; причому кожний ряд R11 і кожний стовпець С11 містить виступи 11 і заглибини 12, що чергуються. Також є відповідні ряди R12, R13 виступів 11 і заглибин 12, які проходять по лінії між напрямками рядів R11 і стовпців С11. Ряди R12, R13 в цьому здійсненні розташовані під кутом 45° до рядів R11 і стовпців С11. Ці ряди далі називаються спіральними рядами R12, R13. Цей кут може мати величину від 0° до 180°. Сусідні виступи 11 і заглибини 12 досить близькі один до одного, і тому між ними немає по суті плоских ділянок листового матеріалу. Тобто, листовий матеріал 10, якщо дивитися на нього у поперечному перерізі, по суті перпендикулярному до номінальної або фактичної площини листового матеріалу 10, є хвилястим, і тому має розрахункову товщину, або амплітуду А, яка перевищує вихідний переріз G матеріалу. Формований листовий матеріал 10 згідно з Фіг.3 виконаний способом, який показується на Фіг.4. Згідно з цим способом простий, або основний, листовий матеріал 17 з вихідним перерізом G змотують з рулону (не показаний) іпропускають між парою валків 18 та 19, кожний з яких по своєму колу має зуби 30. Валки 18, 19 обертаються навколо своїх відповідних паралельних осей 20 та 21, і основний листовий матеріал 17 захоплюється і деформується зубами 30 валків 18, 19. Кожний зуб 30 заштовхує частину основного листового матеріалу 17 в проміжок між зубом 30 на іншому валку 18, 19, формуючи виступ 11, повернений до іншого валка 18, 19, і відповідну заглибину 12, повернену до одного валка 18, 19, тим самим забезпечуючи формований листовий матеріал 10. Тому сукупна товщина основного листового матеріалу 17 збільшується на величину виступів 11 на обох його сторонах, внаслідок чого створюється розрахункова товщина, або амплітуда А, в формованому листовому матеріалі 10. Від пари валків 18 та 19 листовий матеріал 10 потім може пройти між подальшими парами валків 22, 23 та 24, в результаті чого, в цьому здійсненні, листовий матеріал 10 набуває форми коробчастого профілю 27. Можна також формувати і інші подовжені елементи (не показані), які мають визна 11 чену форму. Пара 18 та 19 валків та інші пари 22, 23 та 24 валків приводяться в дію відомим загальним приводом 25, що переважно містить електродвигун 26. Пари 18 та 19, 22, 23, 24 валків приводяться в дію по суті з однаковою обвідною швидкістю, внаслідок чого основний листовий матеріал 17 безперервно і з однаковою швидкістю проходить між валками 18 та 19, і при цьому сформований листовий матеріал 10 проходить між подальшими парами 22, 23, 24 валків. Після надання сформованому листовому матеріалу 10 коробчастого або іншого профілю 27 його можна нарізати на потрібну довжину (не показано) для транспортування і використання. Обидва валки 18, 19 в цьому здійсненні мають по суті однакову форму з першим розміром, або з осьовою довжиною; і з другим розміром, перпендикулярним до першого, або кругового, розміру. Кожний валок 18, 19 має множину однакових зубів 30 по своєму колу, при цьому кожний зуб 30 має формуючу зуб частину 30а - Фіг.5. Зуби 30 розташовані у вигляді множини рядів, які відповідають рядам R11, R12, R13 і стовпцям С11 сформованого листового матеріалу. Треба зазначити, що спіральні ряди R12, R13 зубів 30 проходять по лініях, які йдуть між лініями, які знаходяться вздовж першого і другого розмірів. У цьому здійсненні спіральні ряди (не показані) нахилені до осі 20, 21 валка 18, 19 під кутом 45°. Кожна формуюча зуб частина 30 сформована заодно з основою зуба (не показана), яка в свою чергу виконана заодно з, або іншим чином прикріплена до кола одного з валків 18, 19. Треба зазначити, що розміри основи зуба (не показані) підібрані з такими величинами, які не перешкоджають деформації матеріалу, що використовується. Перше здійснення формуючих зуб частин 30а має геометрію і взаємодіюче компонування, які частково показуються на Фіг.5-8. Кожна формуюча зуб частина 30а має основну площину 31 по суті квадратної форми із скругленими кутами 32, і згладжену заглибину 33 в середній точці кожного бокового краю 34, тим самим утворюючи чотирипелюсткову форму. Бокові поверхні 35 формуючої зуб частини 30 виступають вгору від бокових країв 34 основи 31, і по кривій лінії проходять до загальної згладженої вершини 36, тим самим утворюючи скруглену контактуючу з листом поверхню. Необхідно зазначити, що на формуючих зуб частинах 30а немає гострих кутів. Характеристики форми формуючої зуб частини 30а визначаються радіусами r1, r2, r3, r4, кожний з яких в цьому здійсненні має постійний радіус кривизни. Але в цьому здійсненні перший і третій радіуси r1, r3 відрізняються від другого і четвертого радіусів r2, r4. У даному описі термін «радіус» стосується відстані між центром площини 31 основи зуба і поверхнею 35 зуба, що вимірюється вздовж уявної площини, яка проходить у напрямку радіуса r1, r2, r3, r4 (наочно показано на Фіг.6); і термін «радіус кривизни» стосується фактичного радіуса поверхні у визначеній точці на поверхні формуючої зуб частини 30а. Таким чином, «радіус» r1, r2, r3, r4 може 44403 12 бути складеним радіусом кривизни, який має два або більше радіусів кривизни, що переходять один в один. Для розуміння: термін «напрямок» радіуса r1, r2, r3, r4 означає напрямок, в якому проходить площина цього радіуса r1, r2, r3, r4. Перший і третій радіуси r1, r3 розташовані під прямим кутом один до одного, і кожний з них проходить між першим і другим напрямками (тобто між осьовим і круговим напрямками валків 18, 19). Показано, що в цьому здійсненні обидва радіуси r1, r3 розташовані під кутом в 45° до першого напрямку. Другий і четвертий радіуси r2, r4 розташовані, відповідно, вздовж осьового напрямку і кругового напрямку (напрямку прокатки). Крок Р, в цьому здійсненні, між сусідніми зубами 30 однаковий і по прямолінійних рядах R11, і по стовпцях С11. При роботі листовий матеріал 10 проходить через валки 18, 19 у напрямку RD прокатки (показаний на Фіг.7). Кожна формуюча зуб частина 30 одного з валків 18, 19 переміщається врівень з інтервалом між сусідніми формуючими зуб частинами 30 в іншому з валків 18, 19, і з цього поєднання - більш наочно показане на Фіг.5-8. Згідно з Фіг.8: амплітуда А листового матеріалу 10, що формується, залежить від глибини D проникнення, або накладення, між формуючими частинами 30а, яке в свою чергу залежить від відстані між валками 18, 19. У цьому здійсненні крок і геометрія зубів 30 такі, що вершина, або пік, виступу 11, що формується одним із зубів 30 на одному з валків 18, 19, не контактує з іншим валком 18, 19. Ця обставина наочно показана на Фіг.8. Амплітуда А листового матеріалу, що виходить з валків 18 та 19, переважно в 1,5-4, наприклад в 2 та 3, рази перевищує вихідний переріз G листового матеріалу. Але треба зазначити, що подальше надання форми листовому матеріалу парами 22, 23 та 24 валків може зменшити амплітуду А формованого листового матеріалу 10. Як згадано вище, поліпшення фізичних властивостей листового матеріалу вказаного виду в основному зумовлене збільшенням ефективної товщини листового матеріалу та ефектом деформаційного зміцнення, який є наслідком пластичної деформації матеріалу. Тому бажане максимальне збільшення ефективної товщини, або амплітуди А, матеріалу 10, що формується, і максимальне збільшення і величини, і площі пластичної деформації. Збільшення амплітуди А підвищує величину пластичної деформації, і зменшення кроку Р збільшить площу пластичної деформації внаслідок збільшення щільності розташування зубів. Із збільшенням величини пластичної деформації зростає ступінь стоншення матеріалу, що негативно позначається на фізичних властивостях листового матеріалу. Визначене існування переважного, або оптимального, радіуса R поверхні контакту з листом, при якому створюється компроміс між підвищенням деформаційного зміцнення і зменшенням стоншення матеріалу. Але, як згадано вище, бажане зменшення кро 13 ку Р для збільшення площі пластичної деформації. Виявлено, що на листовому матеріалі виникає «загортання складок», коли зазор між сусідніми формуючими частинами 30а наближається до вихідного перерізу G, що використовується, або коли цей зазор менше цього перерізу. Хоча «загортання складок» сприятливе відносно пластичної деформації і, тому, для деформаційного зміцнення матеріалу, що формується, проте воно може обумовити локальне стоншення листового матеріалу та ускладнити виготовлення через надмірні навантаження і знос валків. Тому бажано виключити ефект «загортання складок». Пропонується форма зуба, що забезпечує компроміс між цими конкуруючими факторами. Цей компроміс забезпечується за рахунок скругленої поверхні контакту з листом, яка має радіус кривизни, що дорівнює переважному радіусу R поверхні на деяких ділянках, з відрегульованим радіусом кривизни на інших ділянках, щоб уникнути «загортання складок». «Загортання складок» на матеріалі відбувається на ділянках, на яких є найменша відстань між зубами, що зачіпляються. У випадку першого здійснення формуючої зуб частини 30а це - напрямок прямолінійних рядів R11 і стовпців С11 (у напрямку r2 та r4). Відповідно, в цьому здійсненні радіуси r1, r3 поверхні контактування з листом мають радіус кривизни, який дорівнює переважному радіусу R поверхні, при цьому радіуси r2, r4 поступово зменшуються від піка до основи (не показано). За рахунок цього забезпечується профіль, який дозволяє зменшеному кроку Р збільшити ділянку, що деформується, з одночасним забезпеченням деякого ступеня додаткового зазору, щоб виключити «загортання складок» матеріалу. Визначено, що при кроці, який щонайменше в 2,5 рази, переважно щонайменше в 3 рази, наприклад - в 3,32 рази, перевищує переважний радіус R поверхні (тобто перший і третій радіуси r1 r3, в цьому здійсненні), можна підвищити рівень деформації. Радіус поверхні вздовж радіусів r1, r2, r3 та r4 повинен щонайменше дорівнювати вихідному перерізу G листового матеріалу, переважно в 1,1 або більше разів перевищувати цей переріз, щоб забезпечувати відносно рівномірний розподіл деформації по всьому виступу 11, і щоб зменшити стоншення. Фіг.8а показує пластичну деформацію частини листового матеріалу 10, сформованого з геометрією зуба, яка показується на Фіг.5-8. Згідно з Фіг.8а, є суцільна ділянка пікової пластичної деформації РР навколо вершини виступу 11, і при цьому пластична деформація на ділянці QQ вигину навколо ділянки РР зменшується при віддаленні від цієї ділянки. Листовий матеріал тоншає менше, ніж на 25%. Основа заглибини 12 має чотири радіуси dr1, dr2, dr3, dr4, які по суті відповідають чотирьом радіусам r1, r2, r3, r4 поверхні зуба, яка контактує з листом. Гнучкість запропонованого рішення далі пояснюється на прикладі додаткових форм зуба, які 44403 14 показуються на Фіг.9-13. Фіг.9 показує друге здійснення зуба 130, який містить формуючу частину 130а напівсферичної форми і циліндричну основу 130b, виконану заодно з формуючою частиною 130а. У цьому випадку всі радіуси r1, r2, r3, r4 дорівнюють переважному радіусу R поверхні, і крок Р2 підібраний таким, при якому «загортання складок» матеріалу не відбувається. Необхідно зазначити, крок Р2, необхідний для запобігання виникненню «загортання складок», в цьому здійсненні збільшений, оскільки другий і четвертий радіуси r2, r4 дорівнюють і першому і третьому радіусам r1, r3. Фіг.10 показує третє здійснення зуба 230, який містить формуючу частину 230а, виконану заодно з основою 230b, по суті квадратною в горизонтальній проекції, і із скругленими кутами. Перший і третій радіуси r1, r3 в цьому здійсненні обидва дорівнюють переважному радіусу R поверхні, і другий і четвертий радіуси r2, r4, кожний, містять складений радіус, який поступово зменшується до основи 230b, забезпечуючи відповідний зазор і, тим самим, знижуючи можливість «загортання складок» матеріалу. Ця форма 230 зуба дозволяє зменшити крок Р3 порівняно з кроком Р2 другого здійснення, тим самим збільшуючи щільність розташування виступів 11 і поліпшуючи ту частку листового матеріалу 10, що формується, яка зазнає деформаційного зміцнення. Фіг.11 показує четверте здійснення зуба 330, який містить формуючу частину 330а, виконану заодно з основою 330b, яка також по суті квадратна в горизонтальній проекції і має скруглені кути. Перший і третій радіуси r1, r3 в цьому здійсненні обидва дорівнюють переважному радіусу R на піку 311а зуба 330 або поруч з ним, і мають складений радіус, який поступово зменшується у бік основи 330b. Другий і четвертий радіуси r2, r4 мають єдиний радіус кривизни, і вони менше першого і третього радіусів r1, r3, забезпечуючи тим самим відповідний зазор і знижуючи можливість виникнення «загортання складок» матеріалу. Ця форма 330 зуба забезпечує можливість зменшення кроку Р4 в порівнянні з кроком Р2 за другим здійсненням, так як розмір основи 330b можна зменшити для даного переважного радіуса R поверхні, тим самим збільшуючи площу листового матеріалу 10. Фіг.12 показує п'яте здійснення зуба 430, який містить формуючу частину 430а, виконану заодно з основою 430b, яка по суті квадратна в горизонтальній проекції і має скруглені кути. Перший і третій радіуси r1, r3 в цьому здійсненні обидва дорівнюють переважному радіусу R поверхні на піку 411а зуба 430 або поруч з ним, і мають складений радіус, який поступово зменшується до основи 430b. Другий і четвертий радіуси r2, r4, кожний, являють собою складений радіус, який поступово зменшується у бік основи 430b, забезпечуючи ділянку з відповідним зазором і тим самим зменшуючи можливість виникнення «загортання складок» матеріалу. Чотири складених радіуси r1, r2, r3, r4 форми 430 зуба забезпечують максимальну гнучкість, щоб забезпечити компроміс між ступенем деформаційного зміцнення та усуненням «загортання складок» матеріалу. 15 Фіг.13, 14А та 14В показують шосте здійснення зуба 630, яке включає в себе формуючу частину 630а, сформовану заодно з основою 630Ь, по суті квадратною в горизонтальній проекції, із скругленими кутами. Всі радіуси r1, r2, r3, r4 в цьому здійсненні дорівнюють переважному радіусу R поверхні на піку 611а зуба 430 або поруч з ним, забезпечуючи частково сферичну поверхню 631, і являють собою складений радіус, який поступово зменшується до основи 430Ь, проходячи від, і переходячи в частково сферичну поверхню 631. Другий і четвертий радіуси г2, г4, кожний, являють собою складений радіус, який поступово зменшується до основи 430Ь з більш крутим градієнтом, ніж перший і третій радіуси r1, r3, тим самим утворюючи ділянку з відповідним зазором, щоб зменшити можливість «загортання складок» матеріалу. На Фіг.14А та 14В наочніше показано, що частково сферична поверхня 631, або кінцева ділянка 631, утворена конічною ділянкою, кут А якої становить 0-180°. Очевидно, що якщо кут А наближається до 180°, то форма 160 зуба буде наближатися до форми, яка показується на Фіг.9. Листовий матеріал 27, що має визначену форму, який одержується способом згідно з Фіг.4, доцільний для самостійного використання, або для використання у вигляді конструкційного елемента 27а, 27b, який показується на Фіг.15 та 16, наприклад - як стояка або балки. Для цих цілей особливо доцільний листовий матеріал 10 коробчастої форми 27а, 27b; причому коробчастий профіль 27а, 27b має закраїни 270а, 271а, 270b і полотно 272а та 272b, яке відділяє закраїни 270а, 271а, 270b на задану відстань. Поверхні закраїн 270а, 271а, 270b, і полотно 272а, 272b має ряди (R11, R12, R13) виступів 11 і заглибин 12. У деяких випадках виступи 11 і заглибини 12 можуть потребуватися тільки на частині поверхні листового матеріалу 10. Рішення, що пропонується, особливо доцільне для стояків 27а, 27b каркасно-панельних перегородок, і для швелерних секцій 27b, в які входять кінцеві частини стояків 27а, 27b. Для інших цілей можна використовувати по суті плоскі або профільні матеріали, крім коробчастого профілю 27, наприклад - С-U-Z-І-подібні профілі, тощо. Листовий матеріал вказаного виду згідно з рішенням, що пропонується, набагато жорсткіше, ніж простий матеріал, з якого він сформований. Зокрема, значно збільшується міцність на вигин цього матеріалу. Приклад 1 Зразок листового матеріалу з вихідним перерізом G в 0,45мм був підданий формуванню за допомогою інструмента, який має форму зуба, що показується на Фіг.10. Крок зубів на інструменті дорівнював 5,1мм, перший і третій радіуси r1, r3 мали постійний радіус кривизни 1,5мм, і другий і четвертий радіуси r2, r4 мали складений радіус кривизни. Листовий матеріал був сформований з амплітудою А, яка в 2,5 рази перевищує вихідний переріз G матеріалу 17, з часткою значної пластичної деформації, яка дорівнює 70%, і із стоншенням 44403 16 матеріалу величиною в 15%. Формований листовий матеріал 10 дав 33% підвищення міцності на вигин в порівнянні з простим листовим матеріалом, з якого він був виконаний: згідно з випробуванням на вигин в трьох точках, із зміщенням на 5мм. Приклад 2 Ще один зразок листового матеріалу з вихідним перерізом G в 0,45мм був підданий формуванню за допомогою інструмента з тим самим зубом і з тим самим кроком, що і в прикладі 1. Листовий матеріал був сформований з амплітудою А, яка в 3 рази перевищує вихідний переріз G матеріалу 17, з часткою значної пластичної деформації, яка дорівнює 88%, і із стоншенням матеріалу величиною в 23%. Формований листовий матеріал 10 дав 36% підвищення міцності на вигин в порівнянні з простим листовим матеріалом, з якого він був виконаний: згідно з випробуванням на вигин в трьох точках, зі зміщенням на 5мм. Приклад 3 Зразок листового матеріалу з вихідним перерізом G в 0,7мм був підданий формуванню за допомогою інструмента з тим самим зубом і з тим самим кроком, що і в прикладі 1. Листовий матеріал був сформований з амплітудою А, яка в 2 рази перевищує вихідний переріз G матеріалу 17, з часткою значної пластичної деформації, яка дорівнює 88%, і із стоншенням матеріалу величиною в 11%. Формований листовий матеріал 10 дав 48% підвищення міцності на вигин в порівнянні з простим листовим матеріалом, з якого він був виконаний: згідно з випробуванням на вигин в трьох точках, зі зміщенням на 5мм. Приклад 4 Зразок листового матеріалу з вихідним перерізом G в 0,7мм був підданий формуванню за допомогою інструмента з тим самим зубом і з тим самим кроком, що і в прикладі 1. Листовий матеріал був сформований з амплітудою А, яка в 2,5 рази перевищує вихідний переріз G матеріалу 17, з часткою значної пластичної деформації, яка дорівнює 96%, і із стоншенням матеріалу величиною в 22%. Формований листовий матеріал 10 дав 62% підвищення міцності на вигин в порівнянні з простим листовим матеріалом, з якого він був виконаний: згідно з випробуванням на вигин в трьох точках, зі зміщенням на 5мм. Приклад 5 Зразок листового матеріалу з вихідним перерізом G в 2мм був підданий формуванню за допомогою інструмента із зубом, який показується на Фіг.9. Крок зубів на інструменті дорівнював 9,5мм, і перший, другий, третій і четвертий радіуси r1, r2, r3, r4 всі мали постійний радіус кривизни в 2,5мм. Листовий матеріал був сформований з амплітудою А, яка в 1,8 рази перевищує вихідний переріз G матеріалу 17, з часткою значної пластичної деформації, яка дорівнює 76%, і із стоншенням матеріалу величиною в 24%. Формований листовий матеріал 10 дав 35% підвищення міцності на вигин в порівнянні з простим листовим матеріалом, з якого він був виконаний: згідно з випробуванням на вигин в трьох точках, зі зміщенням на 17 5мм. Треба зазначити, що у рамках обсягу заявленого рішення передбачаються декілька варіантів здійснення, яке викладається вище. Наприклад, формуючий інструмент(и) не обов'язково повинен містити валки, що входять в зачеплення. Можна використовувати будь-який доцільний інструмент, такий як прес або інший штампувальний засіб. Пару валків 18, 19 можна замінити парою не однакових валків, наприклад: один з них буде валком з квадратними зубами (не показаний), і інший валок буде з подовженими зубами (не показаний). Замість пари валків 22, 23 та 24 можна використовувати альтернативний пристрій(ої) для видозміни листового матеріалу іншим чином, або листовий матеріал можна залишити без видозміни. Вище вказано, що спіральні ряди нахилені на 45 градусів відносно осі валків, але вони можуть мати будь-який інший нахил і/або вони не обов'язково повинні розташовуватися у вигляді спіральних рядів. Інструмент не обов'язково повинен бути валком, і він може бути, наприклад, блоком з плоским торцем і/або по суті площинним блоком. Листовий матеріал переважно є м'якою сталлю, оцинкованою або з іншим покриттям для захисту від корозії. Видозміна початково простого оцинкованого листа з м'якої сталі вказаним вище способом не зачіпає захисне покриття. Вихідний переріз G плоского листового матеріалу звичайно становить 0,3-3мм. Встановлено, що рішення, яке пропонується, можна використовувати для формування матеріалу з вихідним перерізом G в 3мм, з підвищеною міцністю, і без помітного «загортання складок» матеріалу. Передбачаються багато альтернативних радіусів r1, r2, r3, r4, які дадуть різні форми скруглених поверхонь контакту з листом відповідно до рішення, що пропонується. Крок Р між сусідніми зубами 30 в рядах R11 може відрізнятися від кроку Р в стовпцях С11. Термін «листовий матеріал», що використовується тут, включає в себе по суті плоский матеріал, наприклад - матеріал, що описується в згаданих Європейських патентних заявках, і продукцію, виготовлену гнуттям або профілюванням по суті 44403 18 плоского листового матеріал, і приклади якої наводяться на Фіг.9 та 10 і згадані в нашій опублікованій міжнародній заявці за №WO82/03347. Посилальні позиції 1 зуб валка 2 виступ 3 листовий матеріал 4 торці 5 плоский пік 6 гострі кути між торцями 7 ділянки пікової пластичної деформації 10 формований листовий матеріал 11 виступи 12 заглибини 17 листовий матеріал 18, 19, 22, 23 24 пари валків 20, 21 осі 25 загальний привід 26 електродвигун 27 коробчастий профіль 27а, 27b конструкційні елементи (коробчастий профіль) 270а, 271а, 270b закраїни 272а, 272b полотно 30, 130, 230, 330, 430, 630 зуб 30а, 130а, 230а, 330а, 430а, 630а формуюча зуб частина 31 основна площина 32 скруглені кути 33 згладжена заглибина 34 боковий край 35 бокові поверхні 36 згладжена вершина 130b, 230b, 330b, 430b, 630b циліндрична основа 160 форма зуба 311а, 411а, 611а пік 631 сферична поверхня А амплітуда R прямолінійні ряди С прямолінійні стовпці G вихідний переріз матеріалу r1, r2, r3, r4 радіуси поверхні зуба dr1, dr2, dr3, dr4 радіуси основи заглибини RD напрямок прокатки Р, Р2, Р3, Р4 крок 19 44403 20 21 44403 22 23 44403 24 25 44403 26 27 44403 28 29 44403 30 31 44403 32 33 44403 34 35 Комп’ютерна верстка А. Крулевський 44403 Підписне 36 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSheet material

Автори англійськоюDeeley Geoffrey Thomas, Humpage Roy, Castellucci Michael

Назва патенту російськоюЛистовой материал

Автори російськоюДили Джеффри Томас, Хампейдж Рой, Кастелуччи Майкл

МПК / Мітки

МПК: B29B 13/00, B21C 1/00

Код посилання

<a href="https://ua.patents.su/18-44403-listovijj-material.html" target="_blank" rel="follow" title="База патентів України">Листовий матеріал</a>

Попередній патент: Ізолят єн-5/2, як продуцент антигену парвовірусу собак (родина parvoviridae, рід parvovirus)

Наступний патент: Комплексна дієтична добавка при хелікобактеріозі

Випадковий патент: Система охолодження двигуна внутрішнього згоряння