Установка прямої плавки

Номер патенту: 91412

Опубліковано: 26.07.2010

Автори: Драй Родні Джеймс, Девіс Марк Престон, Хейтон Марк

Формула / Реферат

1. Установка прямої плавки для одержання розплавленого металу з металовмісного завантажуваного матеріалу, використовуючи ванну розплавленого металу, на основі процесу прямої плавки, що включає:

(a) фіксований конвертор прямої плавки, здатний вміщувати ванну розплавленого металу і шлак і газовий простір над ванною, конвертор включає горн і бічну стінку, бічна стінка включає: (і) нижню циліндричну секцію, (іі) верхню циліндричну секцію, що має менший діаметр, ніж нижня секція, і (ііі) перехідну секцію, що з'єднує верхню і нижню секції;

(b) пристрій подачі твердих речовин, для подачі твердого завантажуваного матеріалу, що включає металовмісний завантажуваний матеріал і вуглецевий матеріал, з місця подачі твердого завантажуваного матеріалу, розташованого поза конвертором, в конвертор;

(c) пристрій подачі кисневмісного газу для подачі кисневмісного газу з місця подачі кисневмісного газу, розташованого поза конвертором, в конвертор, пристрій подачі кисневмісного газу включає (і) пристрій для вводу газу, що включає множину газоін'єкційних фурм для введення кисневмісного газу у конвертор, що простягаються донизу через отвори в перехідній секції бічної стінки конвертора, і (іі) газоподавальний трубопровід, що простягається від місця подачі газу, розташованого поза конвертором, для доставки кисневмісного газу до пристрою для вводу газу;

(d) газовідвідний трубопровід для полегшення витоку відхідних газів з конвертора;

(e) пристрій випуску металу для зливання розплавленого металу з ванни під час плавки; і

(f) пристрій випуску шлаку для зливання шлаку з ванни під час плавки.

2. Установка за п. 1, де кожна газоін'єкційна фурма розташована так, щоб спрямовувати прямий потік газу донизу і зовні центральної вертикальної осі конвертора.

3. Установка за п. 1, де кожна газоін'єкційна фурма розташована так, щоб спрямовувати прямий потік газу донизу і зовні стосовно бічної стінки конвертора.

4. Установка за будь-яким з попередніх пунктів, де кожна газоін'єкційна фурма розташована так, що фурма орієнтована донизу у конвертор і під кутом відносно вертикальної площини і радіальної площини в конверторі так, що напрямок потоку газу з фурми має радіальний і кільцевий компоненти.

5. Установка за будь-яким з попередніх пунктів, де кожна газоін'єкційна фурма розташована так, що фурма орієнтована донизу у конвертор і вісь фурми розташована в межах вертикальної площини під кутом від 40 до 80° до радіальної площини конвертора і вісь фурми простягається в межах вертикальної площини під кутом від 40 до 80º до горизонталі.

6. Установка за будь-яким з попередніх пунктів, де вихідний кінець кожної газоін'єкційної фурми розташований в конверторі по окружності уявного кола, що має діаметр більше, ніж діаметр верхньої циліндричної секції бічної стінки конвертора.

7. Установка за будь-яким з попередніх пунктів, де розташування кожної газоін'єкційної фурми в межах конвертора встановлено наступним чином:

(a) шляхом розташування фурми вертикально з верхівкою фурми в необхідному положенні, і потім

(b) з фіксацією верхівки фурми, обертанням фурми на 30-40°, більш переважно 35°, у вертикальній площині, що перетинає верхівку і є перпендикулярною до радіальної площини, що перетинає верхівку фурми, і потім

(c) з фіксацією верхівки фурми, обертанням фурми на 25-35°, більш переважно 30°, зовні стосовно радіальної площини.

8. Установка за будь-яким з попередніх пунктів, де перехідна секція є зрізаним конусом.

9. Установка за будь-яким з попередніх пунктів, де отвори фурм для газоін'єкційних фурм розташовані на однаковій висоті конвертора і через однакові інтервали по периметру бічної стінки конвертора.

10. Установка за будь-яким з попередніх пунктів, де металовмісний матеріал включає залізну руду.

11. Установка за будь-яким з попередніх пунктів, де вуглецевий матеріал включає вугілля.

Текст

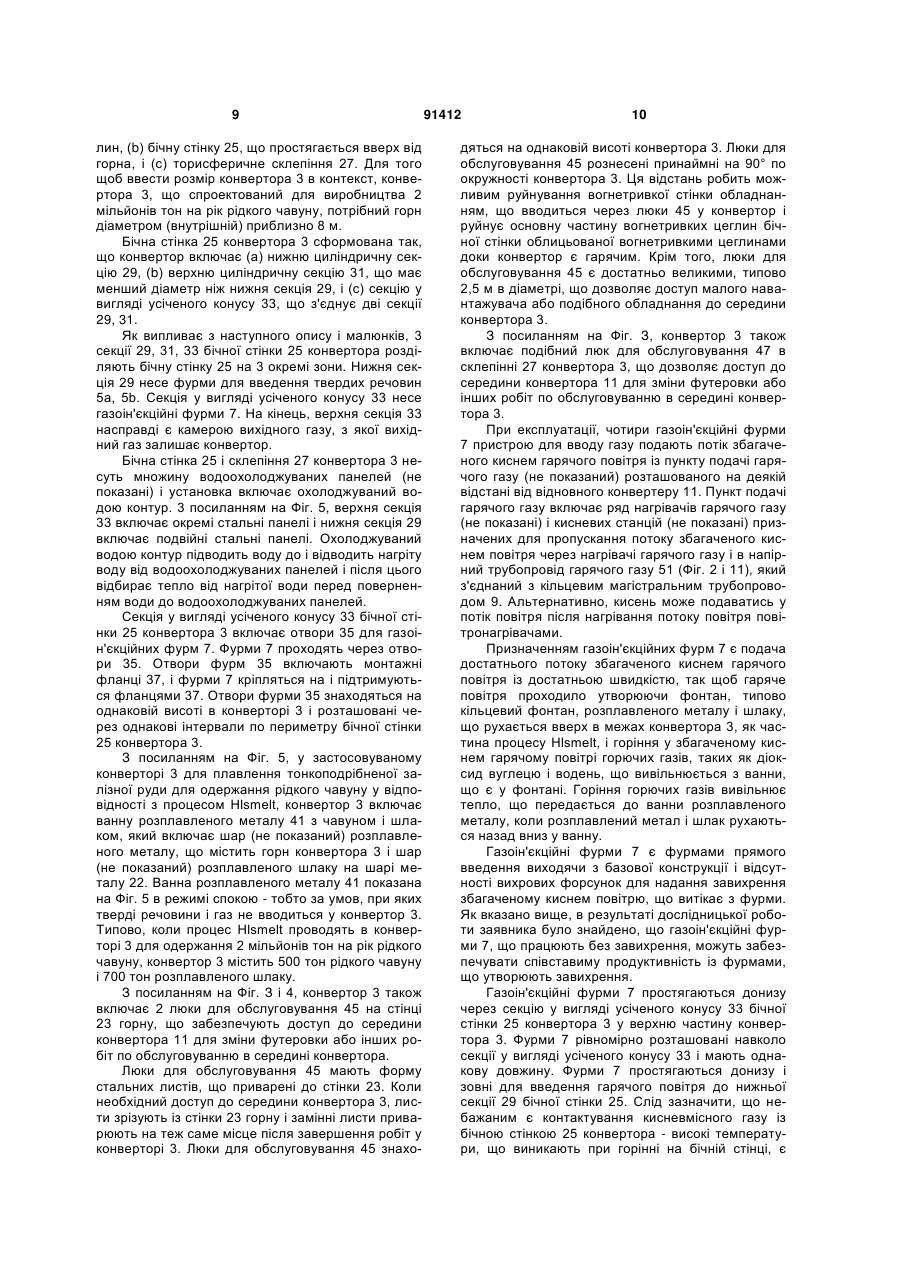

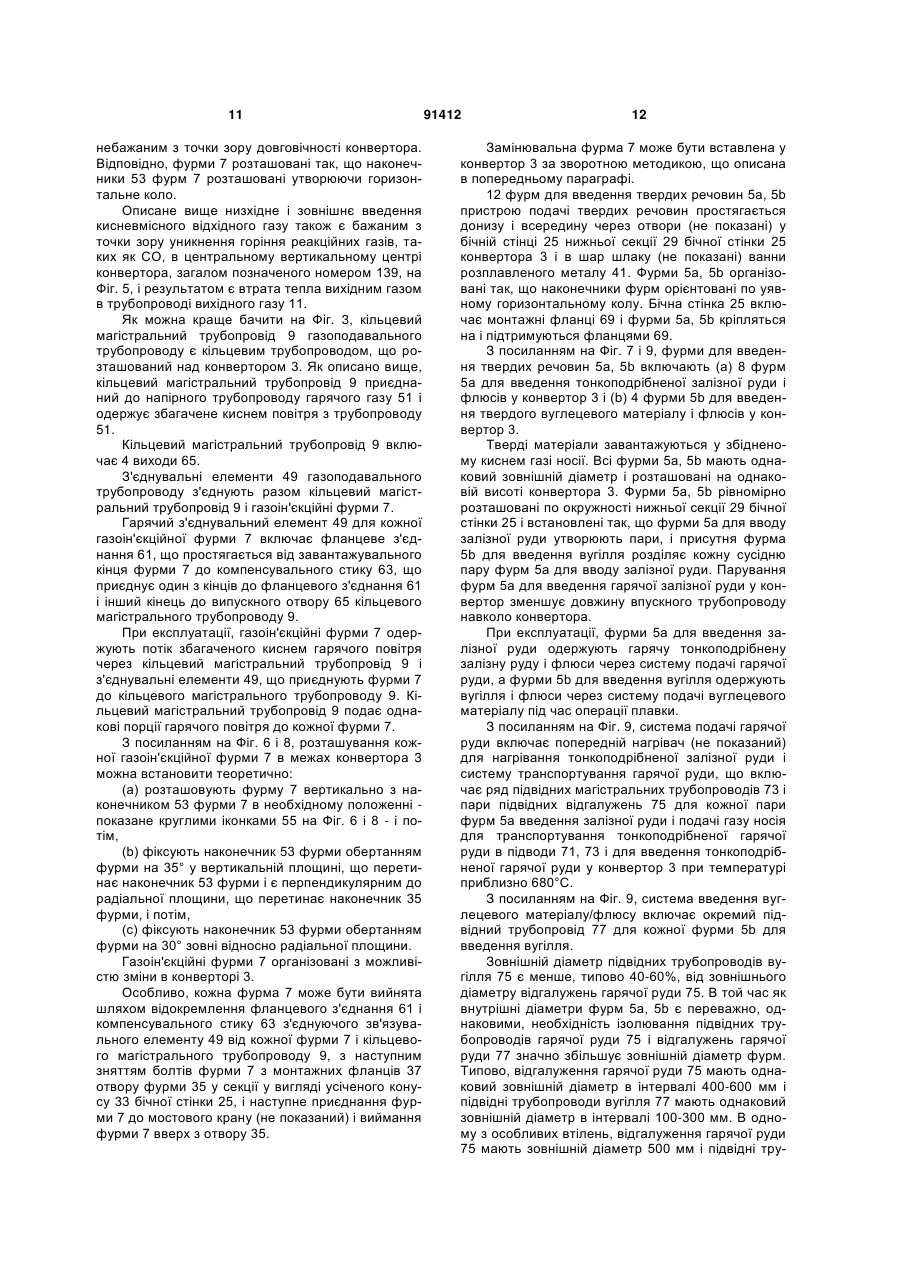

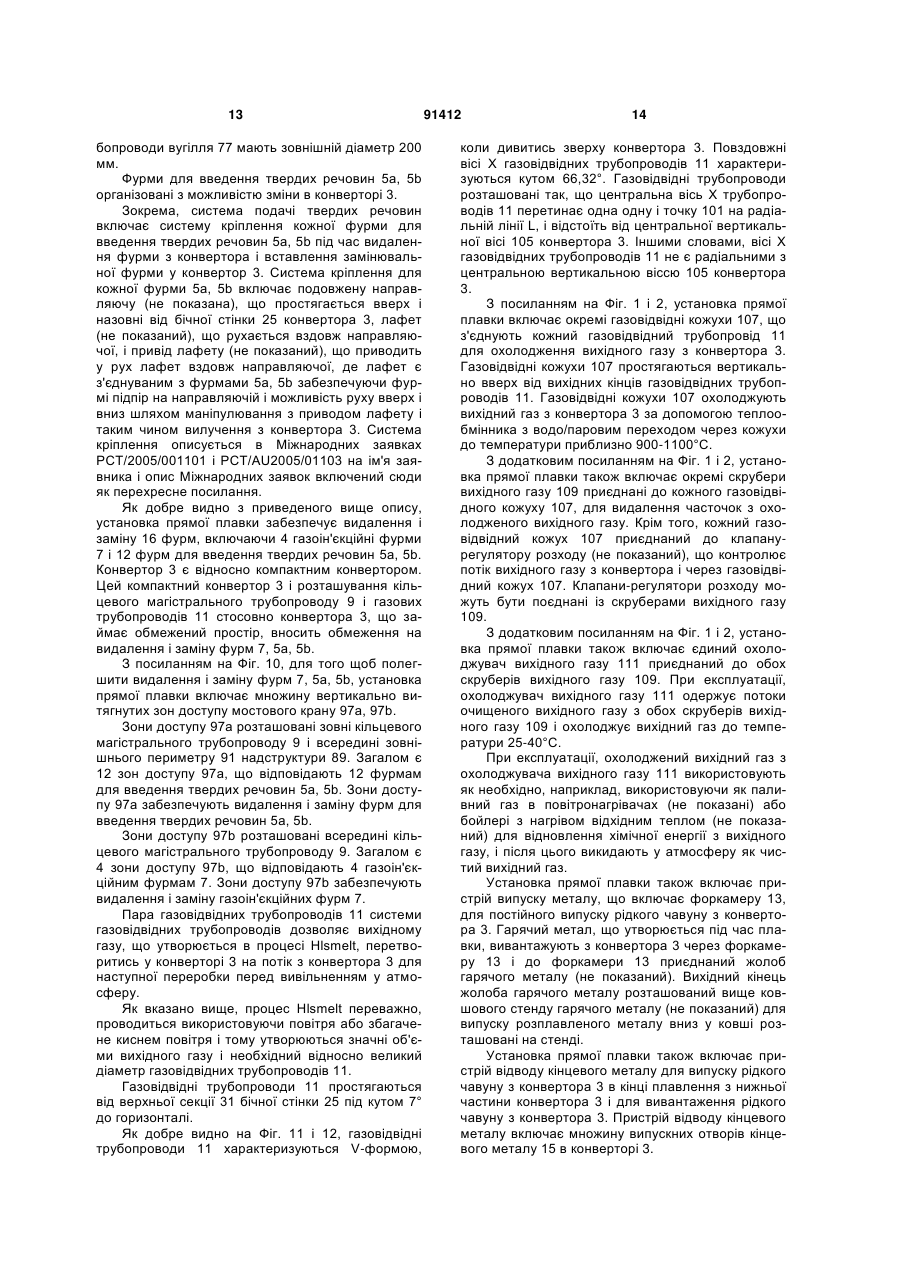

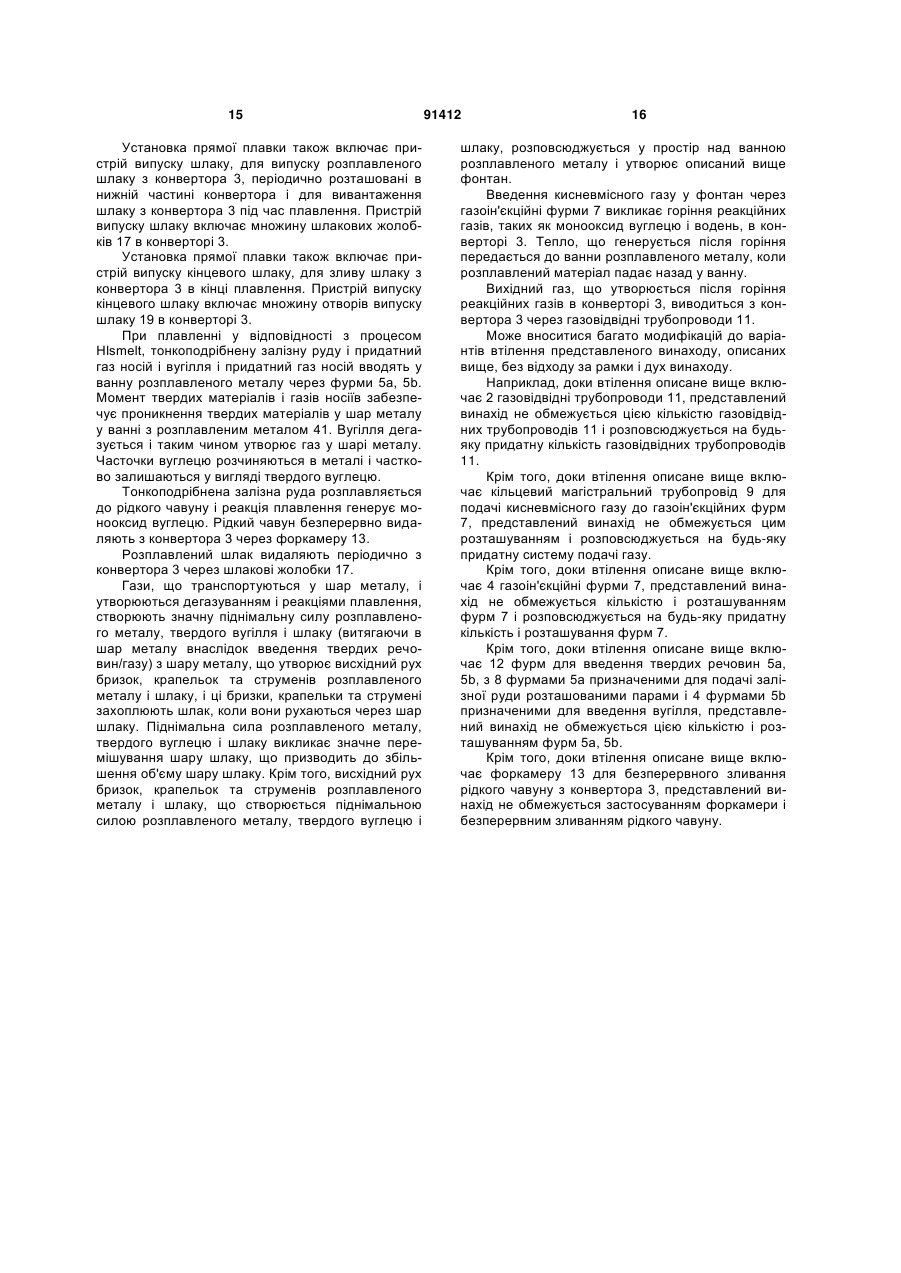

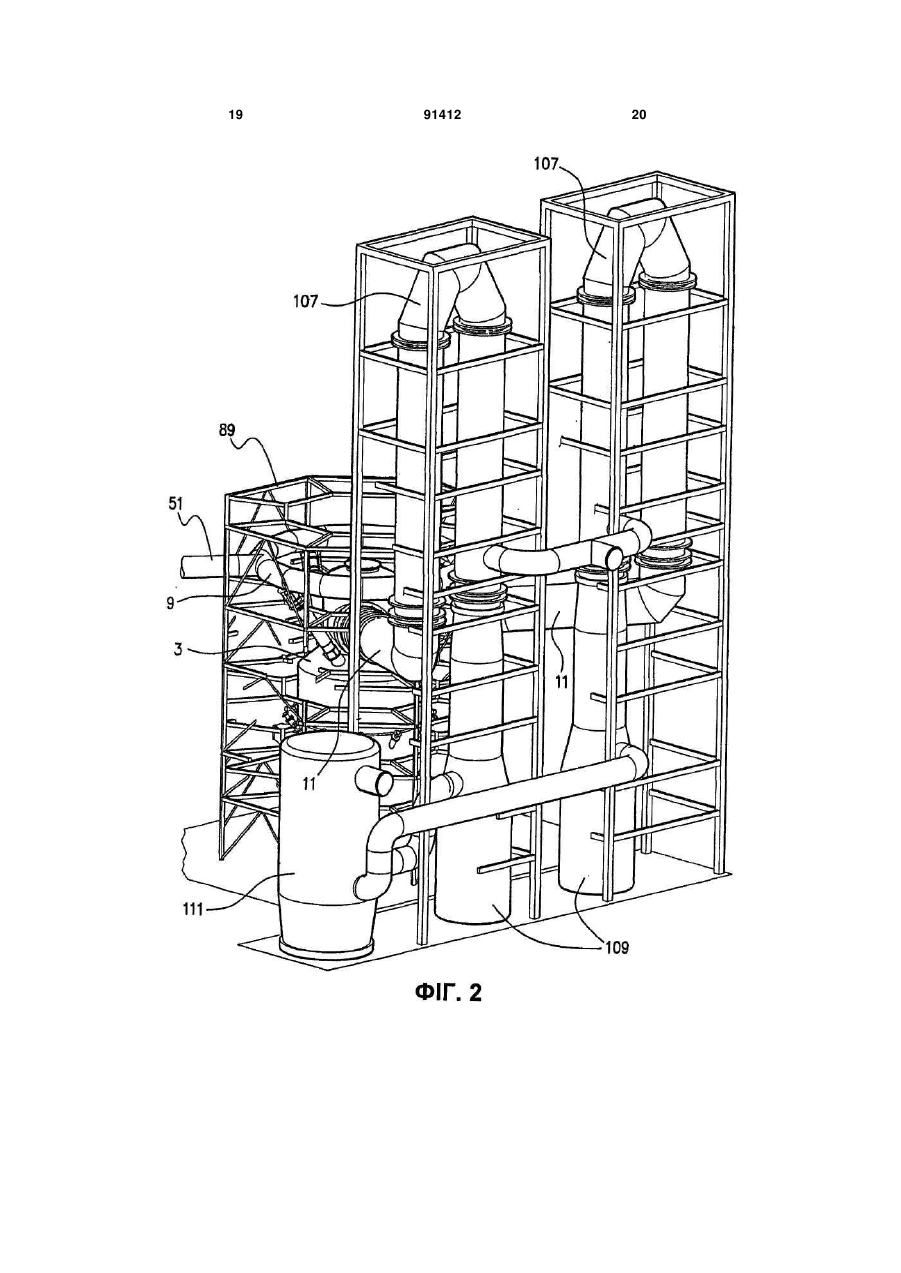

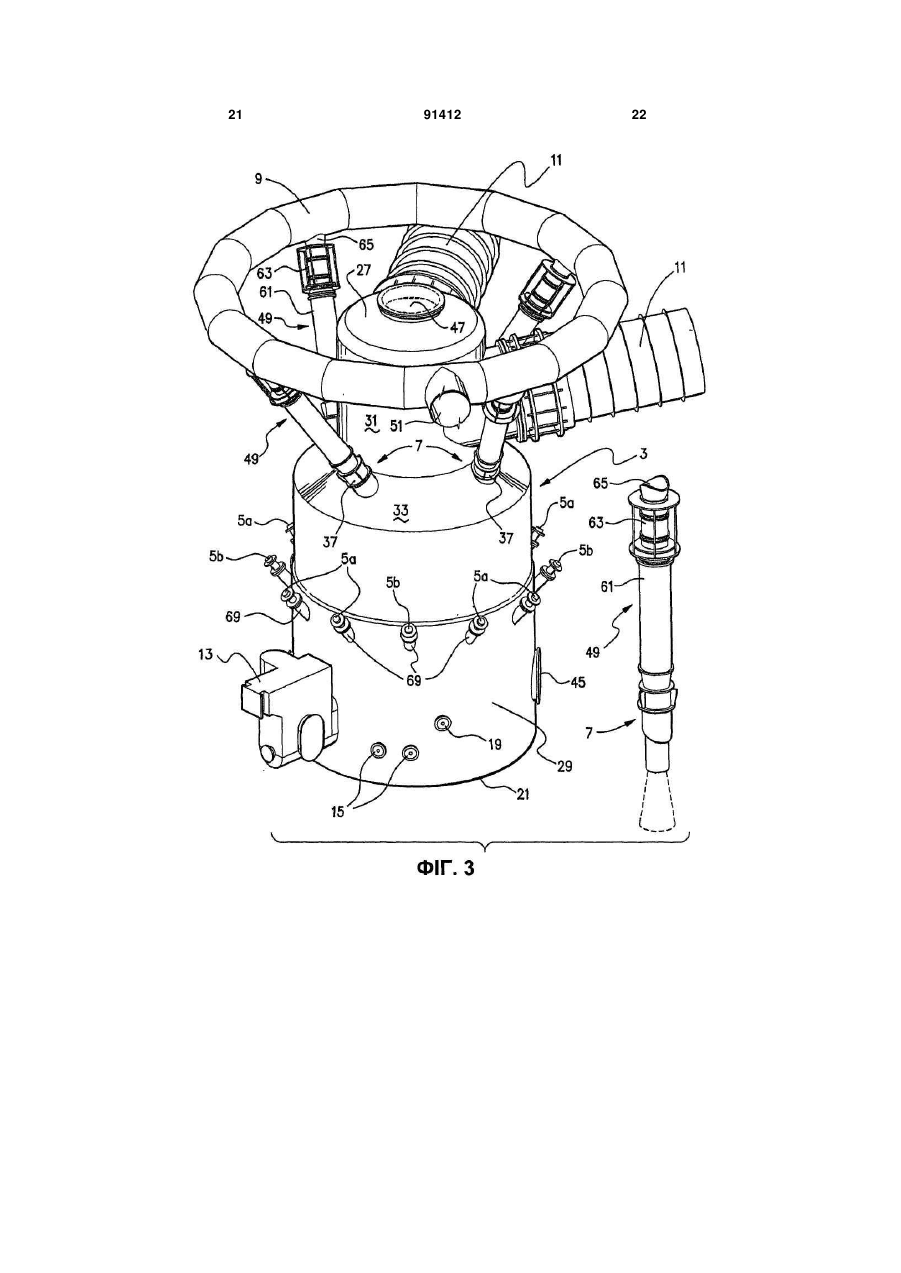

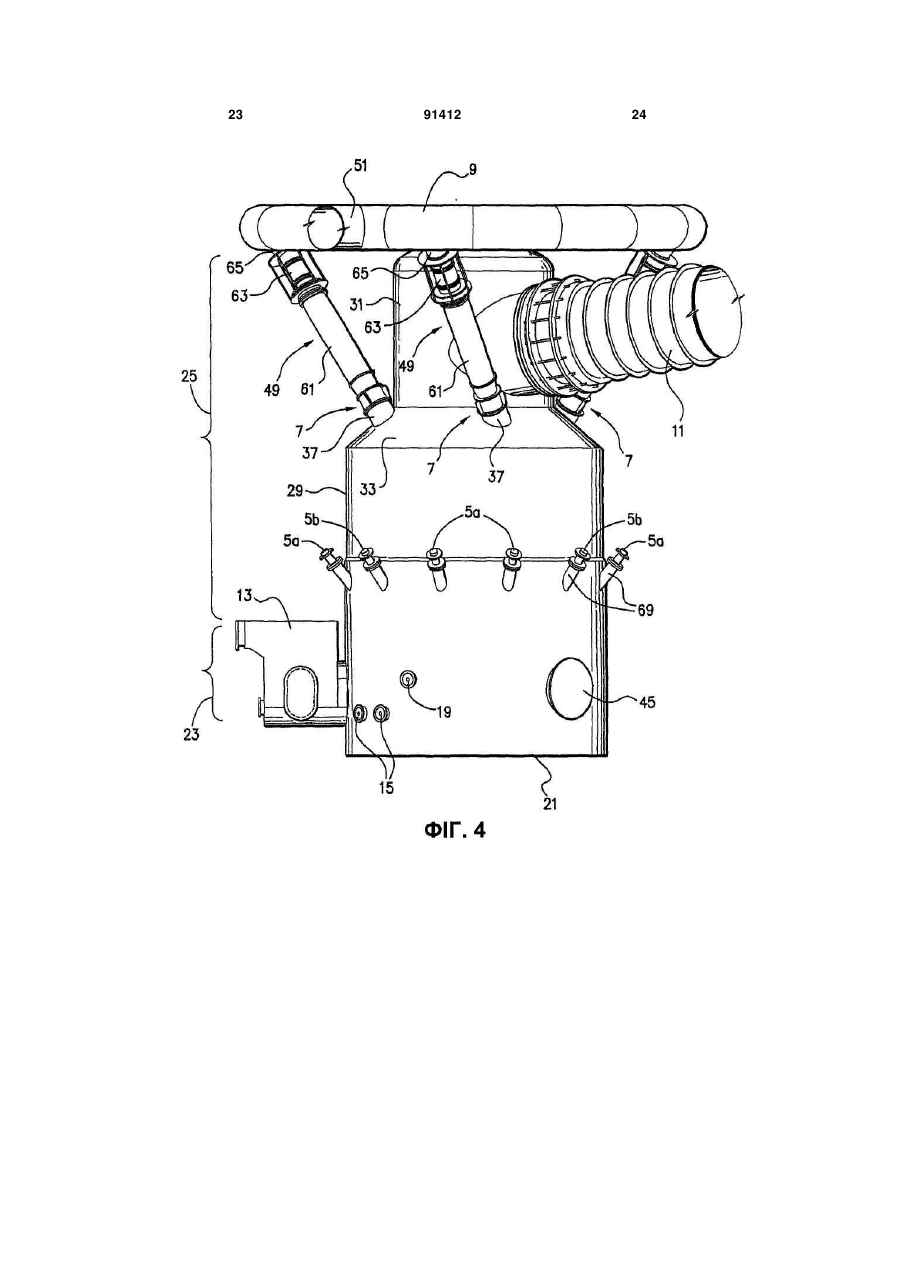

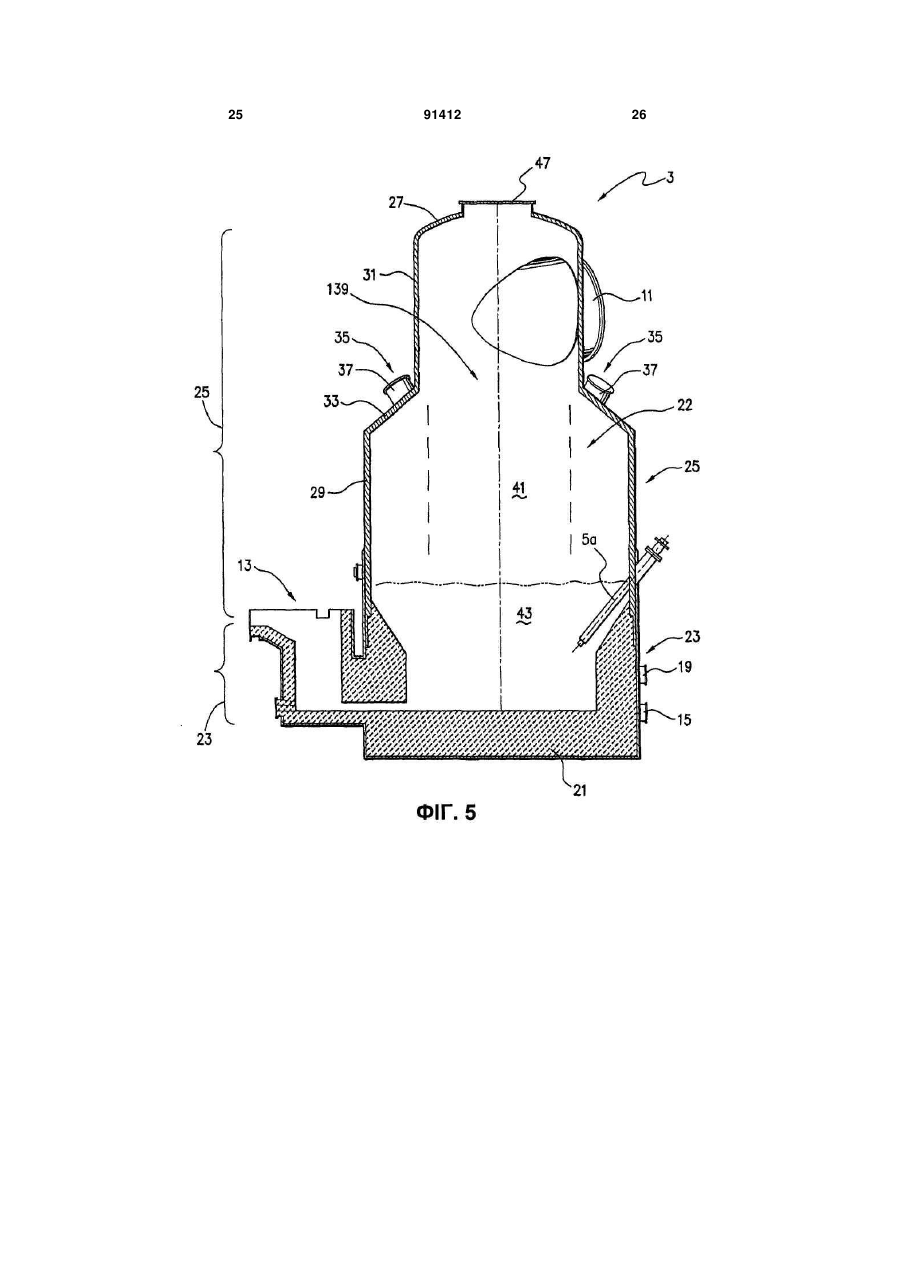

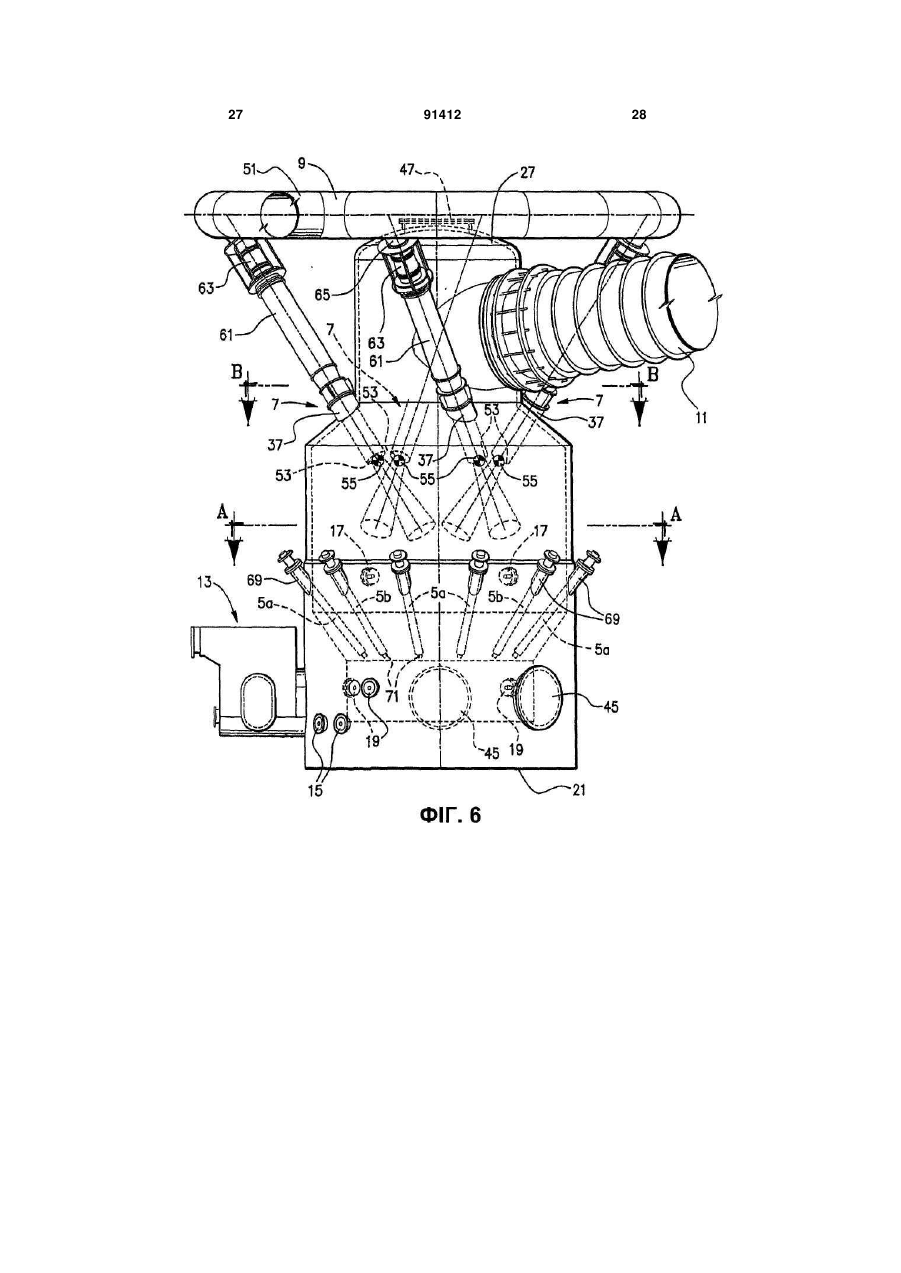

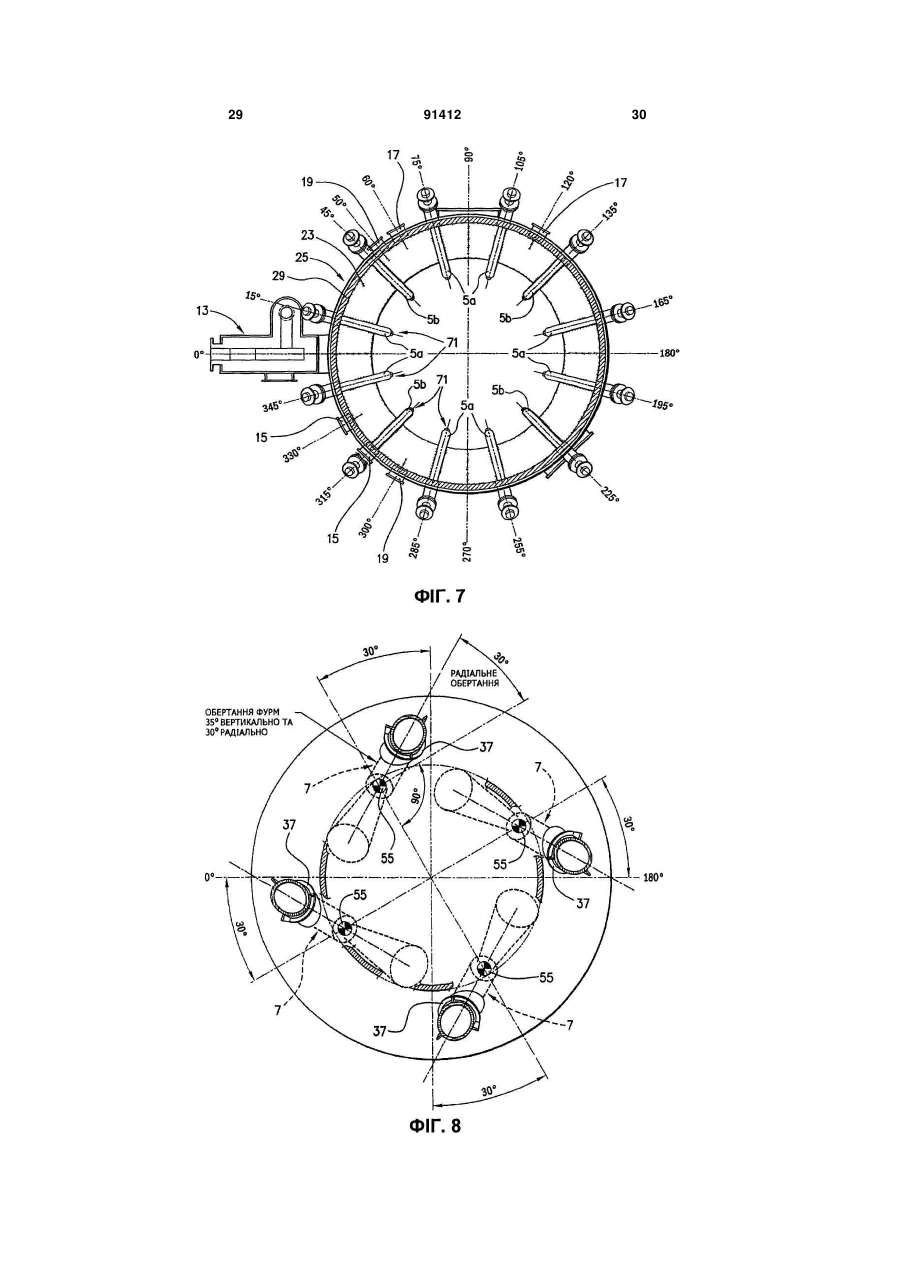

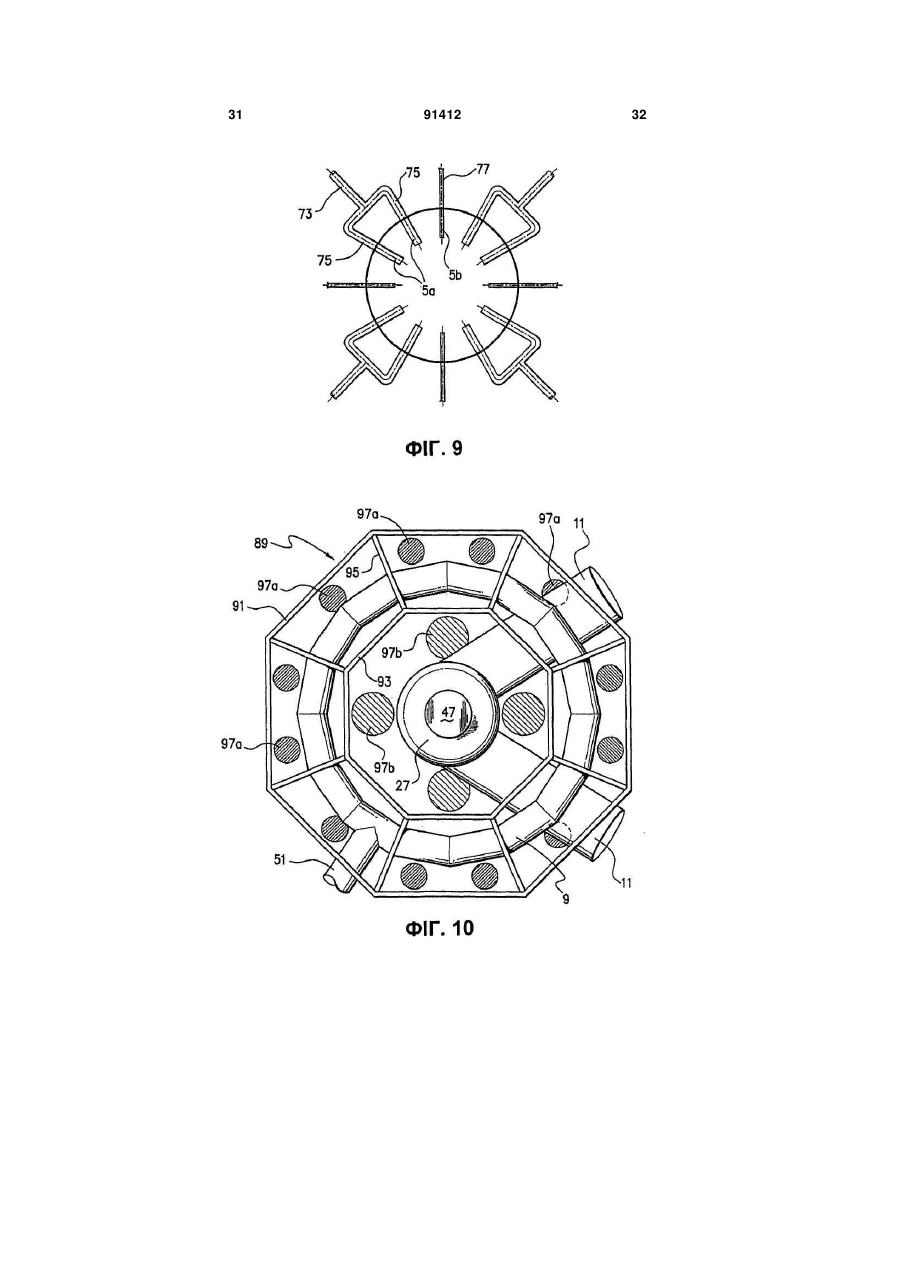

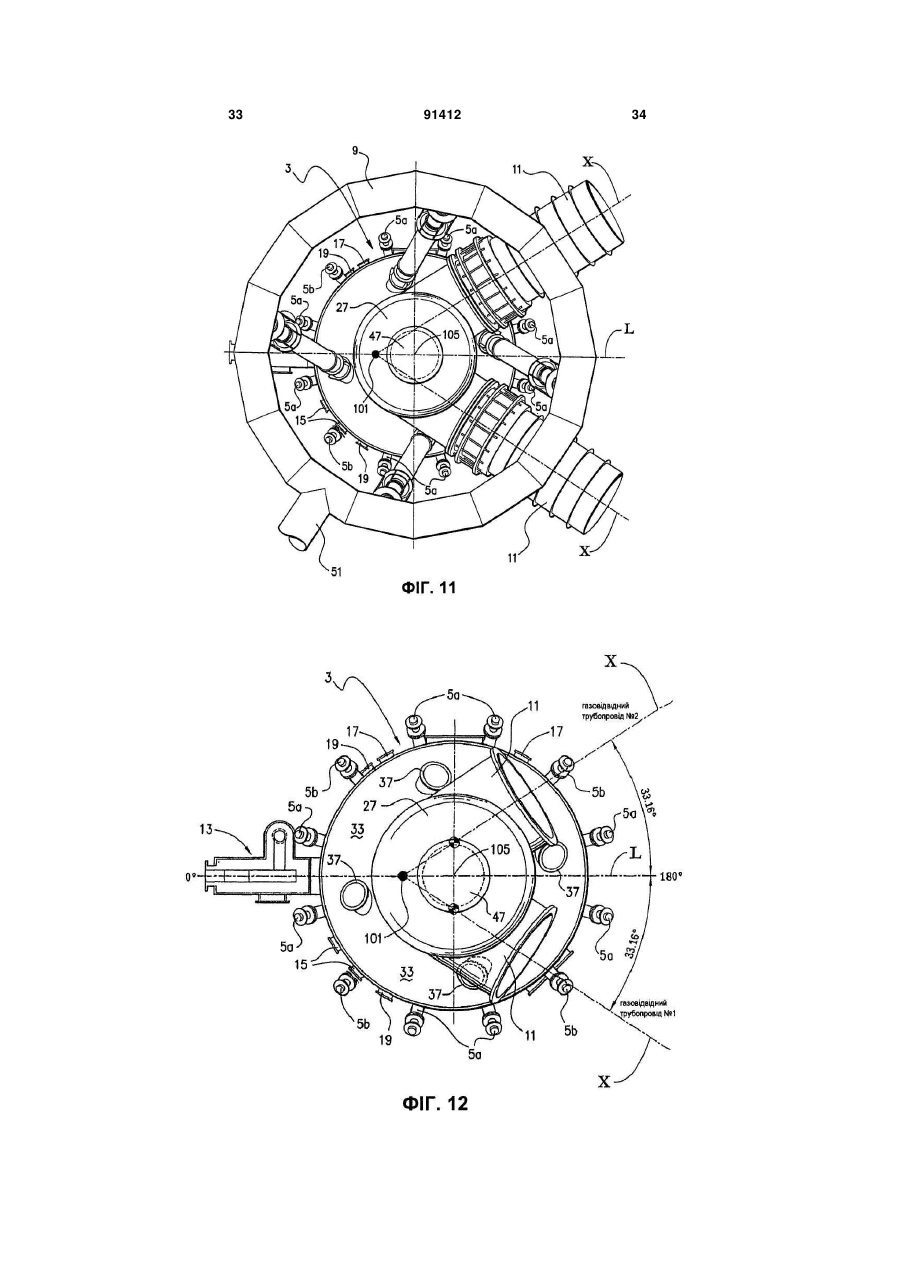

1. Установка прямої плавки для одержання розплавленого металу з металовмісного завантажуваного матеріалу, використовуючи ванну розплавленого металу, на основі процесу прямої плавки, що включає: (a) фіксований конвертор прямої плавки, здатний вміщувати ванну розплавленого металу і шлак і газовий простір над ванною, конвертор включає горн і бічну стінку, бічна стінка включає: (і) нижню циліндричну секцію, (іі) верхню циліндричну секцію, що має менший діаметр, ніж нижня секція, і (ііі) перехідну секцію, що з'єднує верхню і нижню секції; (b) пристрій подачі твердих речовин, для подачі твердого завантажуваного матеріалу, що включає металовмісний завантажуваний матеріал і вуглецевий матеріал, з місця подачі твердого завантажуваного матеріалу, розташованого поза конвертором, в конвертор; (c) пристрій подачі кисневмісного газу для подачі кисневмісного газу з місця подачі кисневмісного газу, розташованого поза конвертором, в конвертор, пристрій подачі кисневмісного газу включає (і) пристрій для вводу газу, що включає множину газоін'єкційних фурм для введення кисневмісного газу у конвертор, що простягаються донизу через 2 (19) 1 3 91412 4 (b) з фіксацією верхівки фурми, обертанням фурми на 30-40°, більш переважно 35°, у вертикальній площині, що перетинає верхівку і є перпендикулярною до радіальної площини, що перетинає верхівку фурми, і потім (c) з фіксацією верхівки фурми, обертанням фурми на 25-35°, більш переважно 30°, зовні стосовно радіальної площини. 8. Установка за будь-яким з попередніх пунктів, де перехідна секція є зрізаним конусом. 9. Установка за будь-яким з попередніх пунктів, де отвори фурм для газоін'єкційних фурм розташовані на однаковій висоті конвертора і через однакові інтервали по периметру бічної стінки конвертора. 10. Установка за будь-яким з попередніх пунктів, де металовмісний матеріал включає залізну руду. 11. Установка за будь-яким з попередніх пунктів, де вуглецевий матеріал включає вугілля. Представлений винахід стосується установки прямої плавки для одержання розплавленого металу з металовмісного завантажуваного матеріалу, такого як руди, частково відновлені руди і металовмісні відходи. Відомий спосіб прямої плавки, який переважно, базується на ванні рідкого металу, як реакційному середовищі, і загалом згадується як процес Hlsmelt, описується в Міжнародній заявці PCT/AU96/00197 (WO 96/31627) поданій від імені заявника. Опис Міжнародної заявки включений сюди як перехресне посилання. Процес Hlsmelt, як описано в Міжнародній заявці в контексті одержання розплаву чавуну включає: (a) одержання ванни рідкого чавуну та шлаку в конвертері прямого плавлення; (b) введення у ванну: (і) металовмісного завантажуваного матеріалу, типово оксидів заліза; та (іі) твердого вуглецевого матеріалу, типово вугілля, яке діє як відновлювач металовмісного завантажуваного матеріалу та як джерело енергії; і (c) плавлення металовмісного завантажуваного матеріалу з одержанням чавуну в металевому шарі. Термін "плавлення" означає тут термічну обробку, при якій протікають хімічні реакції, які відновлюють оксиди металів з одержанням рідкого металу. Процес Hlsmelt також включає допалювання хімічно активних газів, таких як СО та Н2, що виділяються з ванни у простір над нею, кисневмісним газом і передачу тепла, одержаного допалюванням, до ванни для підвищення теплової енергії, необхідної для плавлення металовмісних завантажуваних матеріалів. Процес Hlsmelt також включає формування перехідної зони над номінально нерухомою поверхнею ванни, в якій знаходиться активна маса крапель, які злітають і після цього падають, або бризок або струменів рідкого металу і/або шлаку, які забезпечують ефективне середовище для передачі до ванни теплової енергії, одержаної допалюванням над ванною хімічно активних газів. У процесі Hlsmelt металовмісний завантажуваний матеріал та твердий вуглецевий матеріал вводяться в ванну із розплавом через ряд наконечників/фурм, які вертикально нахилені донизу та всередину крізь бічну стінку плавильного конвертеру у її нижню частину для введення твердих матеріалів у шар металу на дні конвертеру. Для сприяння допалюванню хімічно активних газів у верхній частині конвертеру потік гарячого повітря, який може збагачуватися киснем, подається у верхню частину конвертеру крізь фурму для подачі гарячого повітря, що досягає низу. Відхідні гази, які одержуються з допалювання хімічно активних газів у конвертері, відводяться з її верхньої частини по трубі для відхідних газів. Конвертор має вогнетривкі панелі з водяним охолодженням в бічній стінці та верхній частині, а вода безперервно циркулює крізь панелі в суцільному контурі. Процес Hlsmelt надає можливість одержувати великі кількості рідкого металу, такого як рідкий чавун, за допомогою прямого плавлення в єдиному компактному конверторі. Однак, для досягання цього необхідно транспортувати великі кількості газу до і з конвертора прямої плавки, транспортувати до конвертора великі кількості металовмісних завантажуваних матеріалів, таких як залізовмісні завантажувані матеріали, вивантажувати великі кількості рідкого металу та шлаку одержуваного в процесі з конвертора, і забезпечувати циркулювання великих кількостей води через водоохолоджувані панелі - і все це в межах відносно обмеженої площі. Це функціонування повинно тривати протягом всього процесу плавлення, який бажано повинен тривати принаймні 12 місяців. Також необхідно забезпечити доступ і обслуговування обладнання забезпечивши доступ до конвертера і несучого обладнання між операціями плавки. Комерційна Hlsmelt установка прямої плавки, що базується на конвертері з діаметром 6 м (внутрішній діаметр вогнетривкого горна), була побудована в Квінава, Західна Австралія. Установка сконструйована для проведення процесу Hlsmelt і має продуктивність 800000 тон на рік рідкого металу в конвертері. Заявник зараз проводить дослідження і технологічну розробку конструкції великотоннажної комерційної Hlsmelt установки прямої плавки для одержання 1 мільйона тон на рік рідкого чавуну із використанням процесу Hlsmelt. Заявник зіштовхнувся з рядом проблем при збільшенні процесу Hlsmelt і розробив альтернативну модель Hlsmelt установки прямої плавки. Представлений винахід стосується установки прямої плавки, що є альтернативою до моделі комерційної Hlsmelt установки прямої плавки згаданої вище. Установка прямої плавки представленого винаходу також може бути використана для проведення інших процесів прямої плавки. 5 Згідно з представленим винаходом забезпечується установка прямої плавки для одержання розплавленого металу з металовмісного завантажуваного матеріалу використовуючи ванну розплавленого металу, на основі процесу прямої плавки, що включає: (a) фіксований конвертор прямої плавки, що вміщує ванну розплавленого металу і шлак і газовий простір над ванною, конвертор включає горн і бічну стінку, бічна стінка включає: (і) нижню циліндричну секцію, (іі) верхню циліндричну секцію, що має менший діаметр ніж нижня секція, і (ііі) перехідну секцію, що з'єднує верхню і нижню секції; (b) пристрій подачі твердих речовин, для подачі твердого завантажуваного матеріалу, що включає металовмісний завантажуваний матеріал і вуглецевий матеріал, з місця подачі твердого завантажуваного матеріалу розташованого поза конвертором в конвертор; (c) пристрій подачі кисневмісного газу, для подачі кисневмісного газу з місця подачі кисневмісного газу розташованого поза конвертором в конвертор, пристрій подачі кисневмісного газу включає (і) пристрій для вводу газу, що включає множину газоін'єкційних фурм, для введення кисневмісного газу у конвертор, що простягаються донизу через отвори в перехідній секції бічної стінки конвертора, і (іі) газоподавальний трубопровід, що простягається від місця подачі газу розташованого поза конвертором, для доставки кисневмісного газу до пристрою для вводу газу; (d) газовідвідний трубопровід, для полегшення витоку відхідних газів з конвертора; (e) пристрій випуску металу, для зливання розплавленого металу з ванни під час плавки; і (f) пристрій випуску шлаку, для зливання шлаку з ванни під час плавки. Призначенням газоін'єкційних фурм є введення кисневмісного газу у конвертор для спалювання реакційних газів, таких як монооксид вуглецю і водень, що вивільнюється з ванни, і для повернення тепла у ванну. Застосування ряду газоін'єкційних фурм замість однієї фурми робить можливим застосування фурм, що є меншими за розмірами і вагою, ніж одна фурма, що вивільнює ту ж саму кількість газу як і множина менших фурм. Крім того, вибір менших фурм зменшує структурні проблеми пов'язані із кріпленням фурм і заміною фурм, що може бути необхідно під час операцій по обслуговуванню. Одна газоін'єкційна фурма для 800000 тонної установки Hlsmelt важить приблизно 50 тон, в той час як одна фурма для 2000000 тонної установки Hlsmelt буде важити приблизно 90 тон. Ряд еквівалентних газоін'єкційних фурм, як тут описано, важать приблизно 20 тон кожна. Крім того, дослідницька робота проведена заявником вказує на те, що ряд фурм забезпечують співставиму ефективність як і одна велика фурма, що постачає той ж самий об'єм газу. Газоін'єкційні фурми можуть включати внутрішню вихрову форсунку як частину конструкції фурми для введення кисневмісного газу у конвертор з вихровим рухом. Внутрішні вихрові форсунки додають складності і вартості фурмі, однак, це є 91412 6 несуттєвим для введення кисневмісного газу у конвертор з вихровим рухом, і переважно, фурма вводить кисневмісний газ у конвертор як прямий потік газу без вихрового руху в точці введення. Дослідницька робота проведена заявником показала, що декілька незалежних вихрових фурм потребують моменту для генерування теплопередачі порівняно з рядом не-вихрових фурм того ж самого розміру і що подають той же самий об'єм газу. Крім того, придатність до використання способу прямої плавки з не-вихровими фурмами ніж з вихровими фурмами значно зменшує складність і вартість конструкцій фурм. Вибір ряду газоін'єкційних фурм в будь-якій приведеній ситуації залежить від ряду факторів і включає розмір і конфігурацію конвертора і технічні вимоги процесу для використання в конверторі. Дослідницька робота проведена заявником показала, що 3 або 4 фурми є кращими у випадку, коли спроектований конвертор для виробництва 2 мільйонів тон на рік розплавленого металу в якому використовується технологія Hlsmelt. Переважно, розташування газоін'єкційних фурм вибирають для введення кисневмісного газу у вигляді фонтану, що розширюється доверху, типово кільцевого фонтану, з розплавленого матеріалу, що утворює під час проведення процесу в конверторі. Застосування декількох фурм замість однієї фурми є переважним з точки зору максимізації взаємодії кисню з фонтану і, більш особливо, горючого газу, такого як монооксид вуглецю і водень, що вивільнюється з ванни, який знаходиться у фонтані. Переважно, кожна газоін'єкційна фурма спрямовує прямий потік газу донизу і зовні центральної вертикальної вісі конвертора. Переважно, кожна газоін'єкційна фурма спрямовує прямий потік газу донизу і зовні стосовно бічної стінки конвертора. Розташування газоін'єкційних фурм таким чином зменшує ризик горіння реакційних газів сконцентрованих в центральному регіоні конвертора, із виходом тепла безпосередньо наверх з конвертора завдяки висхідному потоку вихідного газу. Переважно, кожна газоін'єкційна фурма розташована так, що фурма орієнтована донизу у конвертор і є нахиленою стосовно вертикальної площини і радіальної площини конвертора, так що напрямок потоку газу з фурми має радіальний і кільцевий компоненти. Переважно, кожна газоін'єкційна фурма розташована так, що фурма орієнтована донизу у конвертор і вісь фурми розташована в межах вертикальної площини під кутом від 40 до 80° до радіальної площини конвертора і вісь фурми простягнулась в межах вертикальної площини під кутом від 40 до 80 градусів до горизонталі. Переважно, вихідний кінець кожної газоін'єкційної фурми розташований в конверторі по окружності уявного кола, що має діаметр більше ніж діаметр верхньої циліндричної секції бічної стінки конвертора. Переважно, розташування кожної газоін'єкційної фурми в межах конвертора встановлюється наступним шляхом: 7 (a) розташовують фурму вертикально з верхівкою фурми в необхідному положенні, і потім (b) фіксують верхівку фурми, обертанням фурми на 30-40°, більш переважно, 35°, у вертикальній площині, що перетинає верхівку і є перпендикулярною до радіальної площини, що перетинає верхівку фурми, і потім (c) фіксують верхівку фурми, обертанням фурми на 25-35°, більш переважно, 30°, зовні стосовно радіальної площини. Переважно, перехідна секція є усіченим конусом. Переважно, отвори фурм для газоін'єкційних фурм розташовані на тій же самій висоті конвертора і через рівні інтервали навколо периметру бічної стінки конвертора. Переважно, металовмісний матеріал включає залізну руду. Переважно, вуглецевий матеріал включає вугілля. Короткий опис малюнків Представлений винахід описується більш детально тут далі за допомогою прикладів з посиланням на супровідні малюнки, в яких: Фіг. 1 і 2 є перспективними видами з двох різних напрямків, які ілюструють конвертор прямої плавки і частину системи газовідвідного трубопроводу, що складають частину одного з втілень установки прямої плавки у відповідності з представленим винаходом; Фіг. 3 є перспективним видом конвертора; Фіг. 4 є видом збоку конвертора; Фіг. 5 є видом збоку конвертора, який ілюструє план вогнетривких цеглин всередині конвертора; Фіг. 6 є видом збоку конвертора, який ілюструє розташування фурм для введення твердих речовин і фурм для введення гарячого повітря конвертора; Фіг. 7 є поперечним розрізом вздовж лінії А-А на Фіг. 6; Фіг. 8 є поперечним розрізом вздовж лінії В-В на Фіг. 6; Фіг. 9 є діаграмою, що ілюструє розташування фурм для введення твердих речовин в конвертор; Фіг. 10 є схематичним видом зверху вибраних компонентів конвертора, що ілюструє оболонки пристроїв виведення і введення для ін'єкційних фурм твердих речовин і фурм для введення гарячого повітря з конвертора; Фіг. 11 є видом зверху конвертора; і Фіг. 12 є видом зверху конвертора з газовідвідним трубопроводом і видаленою системою подачі гарячого повітря. Детальний опис втілення Установка прямої плавки показана на Фігурах є особливо придатною для плавлення металовмісних матеріалів у відповідності з процесом Hlsmelt, як описано в Міжнародній патентній заявці PCT/AU96/00197 (WO 96/00197). Установка не обмежується плавленням металовмісного матеріалу у відповідності з процесом Hlsmelt. Наступний опис приводиться в контексті плавлення тонкоподрібненої залізної руди для одер 91412 8 жання рідкого чавуну у відповідності з процесом Hlsmelt. Представлений винахід не обмежується одержанням рідкого чавуну і розширюється на пряму плавку будь-якого металовмісного матеріалу. Наступний опис фокусується на конверторі прямої плавки установки прямої плавки і пристрою, такого як тверді і газоін'єкційні фурми, що безпосередньо пов'язані з конвертором. Установка прямої плавки також включає інші пристрої, включаючи пристрій для подачі завантажуваних матеріалів для конвертора в конвертор і пристрій для виведення продуктів (розплавленого металу, розплавленого шлаку і вихідного газу), що утворюються в конверторі. Такі інші пристрої не описуються тут детально оскільки на них не спрямований представлений винахід, але вони тим не менше формують частину установки. Такі інші пристрої описуються в інших заявках на патенти і патентах на ім'я заявника і опис цих заявок на патенти і патентів включений сюди як перехресне посилання. З посиланням на Фігури, в контексті представленого винаходу, основними ознаками втілення установки прямої плавки показаної на Фігурах є: (a) фіксований конвертор прямої плавки 3, що вміщує ванну розплавленого металу 41 з металом і шлаком і газовий простір 43 над ванною; (b) пристрій подачі твердих речовин, що включає 12 фурм для введення твердих речовин 5а, 5b для подачі твердого завантажуваного матеріалу, що включає металовмісний завантажуваний матеріал і вуглецевий матеріал, у конвертор; (c) пристрій подачі кисневмісного газу, для подачі кисневмісного газу у конвертор, який включає: (с)(і) пристрій для вводу газу у формі 4 газоін'єкційних фурм 7, для введення кисневмісного газу у газовий простір і/або ванну в конверторі; і (с)(іі) газоподавальний трубопровід, що включає кільцевий магістральний трубопровід 9 і множину елементів 49, які зв'язані з кожною газоін'єкційною фурмою 7, і що з'єднують кільцевий магістральний трубопровід 9 і газоін'єкційні фурми 7, для введення кисневмісного газу, типово повітря або збагаченого киснем повітря, до газоін'єкційних фурм 7; і (d) газовідвідний трубопровід, що включає два газовідвідні трубопроводи 11 для полегшення витоку вихідного газу з конвертора назовні конвертора; З посиланням на Фіг. 1, 2, і 10, слід відзначити на цій стадії, що установка прямої плавки також включає надструктуру 89 сформовану з стальних балок зібраних разом окреслюючи октагональний зовнішній периметр 91, октагональний внутрішній периметр 93 і ряд поперечних балок 95, що з'єднують балки периметру. Надструктура 89 підтримує кільцевий магістральний трубопровід 9 газоподавального трубопроводу за допомогою підвісних кронштейнів (не показані). Надструктура також включає множину платформ (не показані), що забезпечують доступ робітникам до конвертора 3 на різних висотах конвертора 3. Конвертор 3 включає (а) горн, що включає основу 21 і стінки 23 сформовані з вогнетривких цег 9 лин, (b) бічну стінку 25, що простягається вверх від горна, і (с) торисферичне склепіння 27. Для того щоб ввести розмір конвертора 3 в контекст, конвертора 3, що спроектований для виробництва 2 мільйонів тон на рік рідкого чавуну, потрібний горн діаметром (внутрішній) приблизно 8 м. Бічна стінка 25 конвертора 3 сформована так, що конвертор включає (а) нижню циліндричну секцію 29, (b) верхню циліндричну секцію 31, що має менший діаметр ніж нижня секція 29, і (с) секцію у вигляді усіченого конусу 33, що з'єднує дві секції 29, 31. Як випливає з наступного опису і малюнків, 3 секції 29, 31, 33 бічної стінки 25 конвертора розділяють бічну стінку 25 на 3 окремі зони. Нижня секція 29 несе фурми для введення твердих речовин 5а, 5b. Секція у вигляді усіченого конусу 33 несе газоін'єкційні фурми 7. На кінець, верхня секція 33 насправді є камерою вихідного газу, з якої вихідний газ залишає конвертор. Бічна стінка 25 і склепіння 27 конвертора 3 несуть множину водоохолоджуваних панелей (не показані) і установка включає охолоджуваний водою контур. 3 посиланням на Фіг. 5, верхня секція 33 включає окремі стальні панелі і нижня секція 29 включає подвійні стальні панелі. Охолоджуваний водою контур підводить воду до і відводить нагріту воду від водоохолоджуваних панелей і після цього відбирає тепло від нагрітої води перед поверненням води до водоохолоджуваних панелей. Секція у вигляді усіченого конусу 33 бічної стінки 25 конвертора 3 включає отвори 35 для газоін'єкційних фурм 7. Фурми 7 проходять через отвори 35. Отвори фурм 35 включають монтажні фланці 37, і фурми 7 кріпляться на і підтримуються фланцями 37. Отвори фурми 35 знаходяться на однаковій висоті в конверторі 3 і розташовані через однакові інтервали по периметру бічної стінки 25 конвертора 3. З посиланням на Фіг. 5, у застосовуваному конверторі 3 для плавлення тонкоподрібненої залізної руди для одержання рідкого чавуну у відповідності з процесом Hlsmelt, конвертор 3 включає ванну розплавленого металу 41 з чавуном і шлаком, який включає шар (не показаний) розплавленого металу, що містить горн конвертора 3 і шар (не показаний) розплавленого шлаку на шарі металу 22. Ванна розплавленого металу 41 показана на Фіг. 5 в режимі спокою - тобто за умов, при яких тверді речовини і газ не вводиться у конвертор 3. Типово, коли процес Hlsmelt проводять в конверторі 3 для одержання 2 мільйонів тон на рік рідкого чавуну, конвертор 3 містить 500 тон рідкого чавуну і 700 тон розплавленого шлаку. З посиланням на Фіг. З і 4, конвертор 3 також включає 2 люки для обслуговування 45 на стінці 23 горну, що забезпечують доступ до середини конвертора 11 для зміни футеровки або інших робіт по обслуговуванню в середині конвертора. Люки для обслуговування 45 мають форму стальних листів, що приварені до стінки 23. Коли необхідний доступ до середини конвертора 3, листи зрізують із стінки 23 горну і замінні листи приварюють на теж саме місце після завершення робіт у конверторі 3. Люки для обслуговування 45 знахо 91412 10 дяться на однаковій висоті конвертора 3. Люки для обслуговування 45 рознесені принаймні на 90° по окружності конвертора 3. Ця відстань робить можливим руйнування вогнетривкої стінки обладнанням, що вводиться через люки 45 у конвертор і руйнує основну частину вогнетривких цеглин бічної стінки облицьованої вогнетривкими цеглинами доки конвертор є гарячим. Крім того, люки для обслуговування 45 є достатньо великими, типово 2,5 м в діаметрі, що дозволяє доступ малого навантажувача або подібного обладнання до середини конвертора 3. З посиланням на Фіг. З, конвертор 3 також включає подібний люк для обслуговування 47 в склепінні 27 конвертора 3, що дозволяє доступ до середини конвертора 11 для зміни футеровки або інших робіт по обслуговуванню в середині конвертора 3. При експлуатації, чотири газоін'єкційні фурми 7 пристрою для вводу газу подають потік збагаченого киснем гарячого повітря із пункту подачі гарячого газу (не показаний) розташованого на деякій відстані від відновного конвертеру 11. Пункт подачі гарячого газу включає ряд нагрівачів гарячого газу (не показані) і кисневих станцій (не показані) призначених для пропускання потоку збагаченого киснем повітря через нагрівачі гарячого газу і в напірний трубопровід гарячого газу 51 (Фіг. 2 і 11), який з'єднаний з кільцевим магістральним трубопроводом 9. Альтернативно, кисень може подаватись у потік повітря після нагрівання потоку повітря повітронагрівачами. Призначенням газоін'єкційних фурм 7 є подача достатнього потоку збагаченого киснем гарячого повітря із достатньою швидкістю, так щоб гаряче повітря проходило утворюючи фонтан, типово кільцевий фонтан, розплавленого металу і шлаку, що рухається вверх в межах конвертора 3, як частина процесу Hlsmelt, і горіння у збагаченому киснем гарячому повітрі горючих газів, таких як діоксид вуглецю і водень, що вивільнюється з ванни, що є у фонтані. Горіння горючих газів вивільнює тепло, що передається до ванни розплавленого металу, коли розплавлений метал і шлак рухаються назад вниз у ванну. Газоін'єкційні фурми 7 є фурмами прямого введення виходячи з базової конструкції і відсутності вихрових форсунок для надання завихрення збагаченому киснем повітрю, що витікає з фурми. Як вказано вище, в результаті дослідницької роботи заявника було знайдено, що газоін'єкційні фурми 7, що працюють без завихрення, можуть забезпечувати співставиму продуктивність із фурмами, що утворюють завихрення. Газоін'єкційні фурми 7 простягаються донизу через секцію у вигляді усіченого конусу 33 бічної стінки 25 конвертора 3 у верхню частину конвертора 3. Фурми 7 рівномірно розташовані навколо секції у вигляді усіченого конусу 33 і мають однакову довжину. Фурми 7 простягаються донизу і зовні для введення гарячого повітря до нижньої секції 29 бічної стінки 25. Слід зазначити, що небажаним є контактування кисневмісного газу із бічною стінкою 25 конвертора - високі температури, що виникають при горінні на бічній стінці, є 11 небажаним з точки зору довговічності конвертора. Відповідно, фурми 7 розташовані так, що наконечники 53 фурм 7 розташовані утворюючи горизонтальне коло. Описане вище низхідне і зовнішнє введення кисневмісного відхідного газу також є бажаним з точки зору уникнення горіння реакційних газів, таких як СО, в центральному вертикальному центрі конвертора, загалом позначеного номером 139, на Фіг. 5, і результатом є втрата тепла вихідним газом в трубопроводі вихідного газу 11. Як можна краще бачити на Фіг. 3, кільцевий магістральний трубопровід 9 газоподавального трубопроводу є кільцевим трубопроводом, що розташований над конвертором 3. Як описано вище, кільцевий магістральний трубопровід 9 приєднаний до напірного трубопроводу гарячого газу 51 і одержує збагачене киснем повітря з трубопроводу 51. Кільцевий магістральний трубопровід 9 включає 4 виходи 65. З'єднувальні елементи 49 газоподавального трубопроводу з'єднують разом кільцевий магістральний трубопровід 9 і газоін'єкційні фурми 7. Гарячий з'єднувальний елемент 49 для кожної газоін'єкційної фурми 7 включає фланцеве з'єднання 61, що простягається від завантажувального кінця фурми 7 до компенсувального стику 63, що приєднує один з кінців до фланцевого з'єднання 61 і інший кінець до випускного отвору 65 кільцевого магістрального трубопроводу 9. При експлуатації, газоін'єкційні фурми 7 одержують потік збагаченого киснем гарячого повітря через кільцевий магістральний трубопровід 9 і з'єднувальні елементи 49, що приєднують фурми 7 до кільцевого магістрального трубопроводу 9. Кільцевий магістральний трубопровід 9 подає однакові порції гарячого повітря до кожної фурми 7. З посиланням на Фіг. 6 і 8, розташування кожної газоін'єкційної фурми 7 в межах конвертора 3 можна встановити теоретично: (a) розташовують фурму 7 вертикально з наконечником 53 фурми 7 в необхідному положенні показане круглими іконками 55 на Фіг. 6 і 8 - і потім, (b) фіксують наконечник 53 фурми обертанням фурми на 35° у вертикальній площині, що перетинає наконечник 53 фурми і є перпендикулярним до радіальної площини, що перетинає наконечник 35 фурми, і потім, (c) фіксують наконечник 53 фурми обертанням фурми на 30° зовні відносно радіальної площини. Газоін'єкційні фурми 7 організовані з можливістю зміни в конверторі 3. Особливо, кожна фурма 7 може бути вийнята шляхом відокремлення фланцевого з'єднання 61 і компенсувального стику 63 з'єднуючого зв'язувального елементу 49 від кожної фурми 7 і кільцевого магістрального трубопроводу 9, з наступним зняттям болтів фурми 7 з монтажних фланців 37 отвору фурми 35 у секції у вигляді усіченого конусу 33 бічної стінки 25, і наступне приєднання фурми 7 до мостового крану (не показаний) і виймання фурми 7 вверх з отвору 35. 91412 12 Замінювальна фурма 7 може бути вставлена у конвертор 3 за зворотною методикою, що описана в попередньому параграфі. 12 фурм для введення твердих речовин 5а, 5b пристрою подачі твердих речовин простягається донизу і всередину через отвори (не показані) у бічній стінці 25 нижньої секції 29 бічної стінки 25 конвертора 3 і в шар шлаку (не показані) ванни розплавленого металу 41. Фурми 5а, 5b організовані так, що наконечники фурм орієнтовані по уявному горизонтальному колу. Бічна стінка 25 включає монтажні фланці 69 і фурми 5а, 5b кріпляться на і підтримуються фланцями 69. З посиланням на Фіг. 7 і 9, фурми для введення твердих речовин 5а, 5b включають (а) 8 фурм 5а для введення тонкоподрібненої залізної руди і флюсів у конвертор 3 і (b) 4 фурми 5b для введення твердого вуглецевого матеріалу і флюсів у конвертор 3. Тверді матеріали завантажуються у збідненому киснем газі носії. Всі фурми 5а, 5b мають однаковий зовнішній діаметр і розташовані на однаковій висоті конвертора 3. Фурми 5а, 5b рівномірно розташовані по окружності нижньої секції 29 бічної стінки 25 і встановлені так, що фурми 5а для вводу залізної руди утворюють пари, і присутня фурма 5b для введення вугілля розділяє кожну сусідню пару фурм 5а для вводу залізної руди. Парування фурм 5а для введення гарячої залізної руди у конвертор зменшує довжину впускного трубопроводу навколо конвертора. При експлуатації, фурми 5а для введення залізної руди одержують гарячу тонкоподрібнену залізну руду і флюси через систему подачі гарячої руди, а фурми 5b для введення вугілля одержують вугілля і флюси через систему подачі вуглецевого матеріалу під час операції плавки. З посиланням на Фіг. 9, система подачі гарячої руди включає попередній нагрівач (не показаний) для нагрівання тонкоподрібненої залізної руди і систему транспортування гарячої руди, що включає ряд підвідних магістральних трубопроводів 73 і пари підвідних відгалужень 75 для кожної пари фурм 5а введення залізної руди і подачі газу носія для транспортування тонкоподрібненої гарячої руди в підводи 71, 73 і для введення тонкоподрібненої гарячої руди у конвертор 3 при температурі приблизно 680°С. З посиланням на Фіг. 9, система введення вуглецевого матеріалу/флюсу включає окремий підвідний трубопровід 77 для кожної фурми 5b для введення вугілля. Зовнішній діаметр підвідних трубопроводів вугілля 75 є менше, типово 40-60%, від зовнішнього діаметру відгалужень гарячої руди 75. В той час як внутрішні діаметри фурм 5а, 5b є переважно, однаковими, необхідність ізолювання підвідних трубопроводів гарячої руди 75 і відгалужень гарячої руди 77 значно збільшує зовнішній діаметр фурм. Типово, відгалуження гарячої руди 75 мають однаковий зовнішній діаметр в інтервалі 400-600 мм і підвідні трубопроводи вугілля 77 мають однаковий зовнішній діаметр в інтервалі 100-300 мм. В одному з особливих втілень, відгалуження гарячої руди 75 мають зовнішній діаметр 500 мм і підвідні тру 13 бопроводи вугілля 77 мають зовнішній діаметр 200 мм. Фурми для введення твердих речовин 5а, 5b організовані з можливістю зміни в конверторі 3. Зокрема, система подачі твердих речовин включає систему кріплення кожної фурми для введення твердих речовин 5а, 5b під час видалення фурми з конвертора і вставлення замінювальної фурми у конвертор 3. Система кріплення для кожної фурми 5а, 5b включає подовжену направляючу (не показана), що простягається вверх і назовні від бічної стінки 25 конвертора 3, лафет (не показаний), що рухається вздовж направляючої, і привід лафету (не показаний), що приводить у рух лафет вздовж направляючої, де лафет є з'єднуваним з фурмами 5а, 5b забезпечуючи фурмі підпір на направляючій і можливість руху вверх і вниз шляхом маніпулювання з приводом лафету і таким чином вилучення з конвертора 3. Система кріплення описується в Міжнародних заявках РСТ/2005/001101 і PCT/AU2005/01103 на ім'я заявника і опис Міжнародних заявок включений сюди як перехресне посилання. Як добре видно з приведеного вище опису, установка прямої плавки забезпечує видалення і заміну 16 фурм, включаючи 4 газоін'єкційні фурми 7 і 12 фурм для введення твердих речовин 5а, 5b. Конвертор 3 є відносно компактним конвертором. Цей компактний конвертор 3 і розташування кільцевого магістрального трубопроводу 9 і газових трубопроводів 11 стосовно конвертора 3, що займає обмежений простір, вносить обмеження на видалення і заміну фурм 7, 5а, 5b. З посиланням на Фіг. 10, для того щоб полегшити видалення і заміну фурм 7, 5а, 5b, установка прямої плавки включає множину вертикально витягнутих зон доступу мостового крану 97а, 97b. Зони доступу 97а розташовані зовні кільцевого магістрального трубопроводу 9 і всередині зовнішнього периметру 91 надструктури 89. Загалом є 12 зон доступу 97а, що відповідають 12 фурмам для введення твердих речовин 5а, 5b. Зони доступу 97а забезпечують видалення і заміну фурм для введення твердих речовин 5а, 5b. Зони доступу 97b розташовані всередині кільцевого магістрального трубопроводу 9. Загалом є 4 зони доступу 97b, що відповідають 4 газоін'єкційним фурмам 7. Зони доступу 97b забезпечують видалення і заміну газоін'єкційних фурм 7. Пара газовідвідних трубопроводів 11 системи газовідвідних трубопроводів дозволяє вихідному газу, що утворюється в процесі Hlsmelt, перетворитись у конверторі 3 на потік з конвертора 3 для наступної переробки перед вивільненням у атмосферу. Як вказано вище, процес Hlsmelt переважно, проводиться використовуючи повітря або збагачене киснем повітря і тому утворюються значні об'єми вихідного газу і необхідний відносно великий діаметр газовідвідних трубопроводів 11. Газовідвідні трубопроводи 11 простягаються від верхньої секції 31 бічної стінки 25 під кутом 7° до горизонталі. Як добре видно на Фіг. 11 і 12, газовідвідні трубопроводи 11 характеризуються V-формою, 91412 14 коли дивитись зверху конвертора 3. Повздовжні вісі X газовідвідних трубопроводів 11 характеризуються кутом 66,32°. Газовідвідні трубопроводи розташовані так, що центральна вісь X трубопроводів 11 перетинає одна одну і точку 101 на радіальній лінії L, і відстоїть від центральної вертикальної вісі 105 конвертора 3. Іншими словами, вісі X газовідвідних трубопроводів 11 не є радіальними з центральною вертикальною віссю 105 конвертора 3. З посиланням на Фіг. 1 і 2, установка прямої плавки включає окремі газовідвідні кожухи 107, що з'єднують кожний газовідвідний трубопровід 11 для охолодження вихідного газу з конвертора 3. Газовідвідні кожухи 107 простягаються вертикально вверх від вихідних кінців газовідвідних трубопроводів 11. Газовідвідні кожухи 107 охолоджують вихідний газ з конвертора 3 за допомогою теплообмінника з водо/паровим переходом через кожухи до температури приблизно 900-1100°С. З додатковим посиланням на Фіг. 1 і 2, установка прямої плавки також включає окремі скрубери вихідного газу 109 приєднані до кожного газовідвідного кожуху 107, для видалення часточок з охолодженого вихідного газу. Крім того, кожний газовідвідний кожух 107 приєднаний до клапанурегулятору розходу (не показаний), що контролює потік вихідного газу з конвертора і через газовідвідний кожух 107. Клапани-регулятори розходу можуть бути поєднані із скруберами вихідного газу 109. З додатковим посиланням на Фіг. 1 і 2, установка прямої плавки також включає єдиний охолоджувач вихідного газу 111 приєднаний до обох скруберів вихідного газу 109. При експлуатації, охолоджувач вихідного газу 111 одержує потоки очищеного вихідного газу з обох скруберів вихідного газу 109 і охолоджує вихідний газ до температури 25-40°С. При експлуатації, охолоджений вихідний газ з охолоджувача вихідного газу 111 використовують як необхідно, наприклад, використовуючи як паливний газ в повітронагрівачах (не показані) або бойлері з нагрівом відхідним теплом (не показаний) для відновлення хімічної енергії з вихідного газу, і після цього викидають у атмосферу як чистий вихідний газ. Установка прямої плавки також включає пристрій випуску металу, що включає форкамеру 13, для постійного випуску рідкого чавуну з конвертора 3. Гарячий метал, що утворюється під час плавки, вивантажують з конвертора 3 через форкамеру 13 і до форкамери 13 приєднаний жолоб гарячого металу (не показаний). Вихідний кінець жолоба гарячого металу розташований вище ковшового стенду гарячого металу (не показаний) для випуску розплавленого металу вниз у ковші розташовані на стенді. Установка прямої плавки також включає пристрій відводу кінцевого металу для випуску рідкого чавуну з конвертора 3 в кінці плавлення з нижньої частини конвертора 3 і для вивантаження рідкого чавуну з конвертора 3. Пристрій відводу кінцевого металу включає множину випускних отворів кінцевого металу 15 в конверторі 3. 15 Установка прямої плавки також включає пристрій випуску шлаку, для випуску розплавленого шлаку з конвертора 3, періодично розташовані в нижній частині конвертора і для вивантаження шлаку з конвертора 3 під час плавлення. Пристрій випуску шлаку включає множину шлакових жолобків 17 в конверторі 3. Установка прямої плавки також включає пристрій випуску кінцевого шлаку, для зливу шлаку з конвертора 3 в кінці плавлення. Пристрій випуску кінцевого шлаку включає множину отворів випуску шлаку 19 в конверторі 3. При плавленні у відповідності з процесом Hlsmelt, тонкоподрібнену залізну руду і придатний газ носій і вугілля і придатний газ носій вводять у ванну розплавленого металу через фурми 5а, 5b. Момент твердих матеріалів і газів носіїв забезпечує проникнення твердих матеріалів у шар металу у ванні з розплавленим металом 41. Вугілля дегазується і таким чином утворює газ у шарі металу. Часточки вуглецю розчиняються в металі і частково залишаються у вигляді твердого вуглецю. Тонкоподрібнена залізна руда розплавляється до рідкого чавуну і реакція плавлення генерує монооксид вуглецю. Рідкий чавун безперервно видаляють з конвертора 3 через форкамеру 13. Розплавлений шлак видаляють періодично з конвертора 3 через шлакові жолобки 17. Гази, що транспортуються у шар металу, і утворюються дегазуванням і реакціями плавлення, створюють значну піднімальну силу розплавленого металу, твердого вугілля і шлаку (витягаючи в шар металу внаслідок введення твердих речовин/газу) з шару металу, що утворює висхідний рух бризок, крапельок та струменів розплавленого металу і шлаку, і ці бризки, крапельки та струмені захоплюють шлак, коли вони рухаютьсячерез шар шлаку. Піднімальна сила розплавленого металу, твердого вуглецю і шлаку викликає значне перемішування шару шлаку, що призводить до збільшення об'єму шару шлаку. Крім того, висхідний рух бризок, крапельок та струменів розплавленого металу і шлаку, що створюється піднімальною силою розплавленого металу, твердого вуглецю і 91412 16 шлаку, розповсюджується у простір над ванною розплавленого металу і утворює описаний вище фонтан. Введення кисневмісного газу у фонтан через газоін'єкційні фурми 7 викликає горіння реакційних газів, таких як монооксид вуглецю і водень, в конверторі 3. Тепло, що генерується після горіння передається до ванни розплавленого металу, коли розплавлений матеріал падає назад у ванну. Вихідний газ, що утворюється після горіння реакційних газів в конверторі 3, виводиться з конвертора 3 через газовідвідні трубопроводи 11. Може вноситися багато модифікацій до варіантів втілення представленого винаходу, описаних вище, без відходу за рамки і дух винаходу. Наприклад, доки втілення описане вище включає 2 газовідвідні трубопроводи 11, представлений винахід не обмежується цією кількістю газовідвідних трубопроводів 11 і розповсюджується на будьяку придатну кількість газовідвідних трубопроводів 11. Крім того, доки втілення описане вище включає кільцевий магістральний трубопровід 9 для подачі кисневмісного газу до газоін'єкційних фурм 7, представлений винахід не обмежується цим розташуванням і розповсюджується на будь-яку придатну систему подачі газу. Крім того, доки втілення описане вище включає 4 газоін'єкційні фурми 7, представлений винахід не обмежується кількістю і розташуванням фурм 7 і розповсюджується на будь-яку придатну кількість і розташування фурм 7. Крім того, доки втілення описане вище включає 12 фурм для введення твердих речовин 5а, 5b, з 8 фурмами 5а призначеними для подачі залізної руди розташованими парами і 4 фурмами 5b призначеними для введення вугілля, представлений винахід не обмежується цією кількістю і розташуванням фурм 5а, 5b. Крім того, доки втілення описане вище включає форкамеру 13 для безперервного зливання рідкого чавуну з конвертора 3, представлений винахід не обмежується застосуванням форкамери і безперервним зливанням рідкого чавуну. 17 91412 18 19 91412 20 21 91412 22 23 91412 24 25 91412 26 27 91412 28 29 91412 30 31 91412 32 33 91412 34 35 Комп’ютерна верстка Г. Паяльніков 91412 Підписне 36 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDirect smelting plant

Автори англійськоюDry Rodney James, Davis Mark Preston, Hayton Mark

Назва патенту російськоюУстановка прямой плавки

Автори російськоюДрай Родни Джеймс, Девис Марк Престон, Хейтон Марк

МПК / Мітки

МПК: F27B 3/22, F27B 1/16, C21B 13/10, C21B 13/00, C21C 5/35

Мітки: прямої, плавки, установка

Код посилання

<a href="https://ua.patents.su/18-91412-ustanovka-pryamo-plavki.html" target="_blank" rel="follow" title="База патентів України">Установка прямої плавки</a>

Попередній патент: Спосіб одержання армованого композиційного напівфабрикату, який піддається штампуванню

Наступний патент: Пристрій для трансформації теплоти

Випадковий патент: Спосіб оцінки відокремлення шлакової кірки