Пневматичний двигун і клапан газорозподільного механізму пневматичного двигуна

Номер патенту: 104668

Опубліковано: 25.02.2014

Автори: Трубянов Юрій Валентинович, Мирошниченко Дмитро Євгенович, Марченко Олексій Сергійович, Кулаковська Вікторія Валеріївна

Формула / Реферат

1. Пневматичний двигун, що містить корпус і розташований усередині нього виконавчий механізм, що перетворює енергію стисного робочого середовища в механічну роботу, виконаний у вигляді робочої камери зі змінюваним об'ємом з поршнем, що рухається усередині неї, кінематично пов'язаний з валом відбору потужності двигуна за допомогою механізму перетворення руху поршня в обертовий рух вала відбору потужності, і розділяє камеру на робочі порожнини, з'єднані через впускні й випускні клапани, кожний з яких містить корпус із розміщеним усередині нього рухливим робочим елементом, із джерелом стисного робочого середовища і атмосферою відповідно; газорозподільний механізм, що управляє фазами впуску й випуску стисного робочого середовища і включає кінематичний ланцюг, що пов'язує рухливі робочі елементи впускних і випускних клапанів з валом відбору потужності двигуна, який відрізняється тим, що робоча камера зі змінюваним об'ємом виконана у вигляді двох розташованих опозитно однакових подовжених об'ємних порожніх тіл з опуклими верхніми поверхнями, прямолінійні бічні поверхні яких з'єднані між собою округлими перемичками так, що між ними утворений порожнистий циліндричний простір, у якому герметично встановлений з можливістю обертання вал, що розділяє камеру на дві робочі порожнини, а поршень виконаний у вигляді плаского елемента, домірного довжині робочої камери, і встановленого, з можливістю ковзання по її внутрішній поверхні, у тілі вала так, що поперечна його вісь збігається з віссю вала, який одним своїм кінцем вільно закріплений у корпусі двигуна, а іншим своїм кінцем жорстко з'єднаний з валом хрестовини, встановленої з можливістю додаткового обертання на пальці в площині, що проходить через вісь вала хрестовини, кожний кінець якої рухливо з'єднаний, з можливістю обертання, з відповідним поворотним важелем, кожний з яких жорстко встановлений на валу відбору потужності двигуна, при цьому впускні й випускні клапани розташовані попарно на кожній з бічних поверхонь робочих порожнин камери зі змінюваним об'ємом, і розміщені усередині клапанних головок, жорстко закріплених між бічними сторонами цих порожнин, а рухливі робочі елементи всіх клапанів жорстко закріплені на індивідуальних привідних валах, які розташовані за межами клапанних головок і кінематично пов'язані між собою і з одним із кінців вала відбору потужності двигуна.

2. Пневматичний двигун за п. 1, який відрізняється тим, що робоча камера зі змінюваним об'ємом жорстко закріплена в корпусі двигуна.

3. Пневматичний двигун за пп. 1, 2, який відрізняється тим, що поршень виконаний у вигляді прямокутника із прямолінійними або округлими меншими сторонами, або ромба, або кола.

4. Пневматичний двигун за пп. 1-3, який відрізняється тим, що внутрішні поверхні робочих порожнин камери зі змінюваним об'ємом виконані однаковими і відповідними до геометричної форми застосовуваного виду поршня.

5. Пневматичний двигун за пп. 1-4, який відрізняється тим, що містить щонайменше один додатковий аналогічний виконавчий елемент із аналогічною камерою зі змінюваним об'ємом, вал якої аналогічним чином пов'язаний з валом відбору потужності двигуна за допомогою додаткового аналогічного перетворювача руху поршня в обертовий рух вала відбору потужності двигуна.

6. Пневматичний двигун за пп. 1-5, який відрізняється тим, що обидва перетворювачі руху поршня в обертовий рух вала відбору потужності двигуна розташовані послідовно на валу відбору потужності двигуна із зсувом у 90° відносно один до одного.

7. Пневматичний двигун за пп. 1-6, який відрізняється тим, що індивідуальні привідні вали рухливих робочих елементів усіх впускних і випускних клапанів обох камер зі змінюваним об'ємом кінематично пов'язані між собою та з одним із кінців вала відбору потужності двигуна.

8. Пневматичний двигун за пп. 1-7, який відрізняється тим, що на валу між перетворювачами руху поршня в обертовий рух вала відбору потужності двигуна встановлений маховик.

9. Клапан газорозподільного механізму пневматичного двигуна, що містить корпус із розміщеним усередині нього рухливим робочим елементом, який відрізняється тим, що корпус виконаний у вигляді порожнього тіла із криволінійною бічною поверхнею, у центрі якого виконаний наскрізний отвір, а усередині корпуса встановлені герметично дотичні між собою обертові елементи, у бічних поверхнях яких виконані вирізи, і кожний із яких жорстко закріплений на індивідуальному привідному валу, кінематично пов'язаному з валом відбору потужності двигуна.

10. Клапан за п. 9, який відрізняється тим, що обертові елементи виконані у вигляді валів або шестерень, що перебувають у постійному зачепленні.

11. Клапан за пп. 9, 10, який відрізняється тим, що переріз вирізів, виконаних у бічних поверхнях обертових елементів, повторює переріз наскрізного отвору, виконаного у центрі корпуса клапана.

Текст

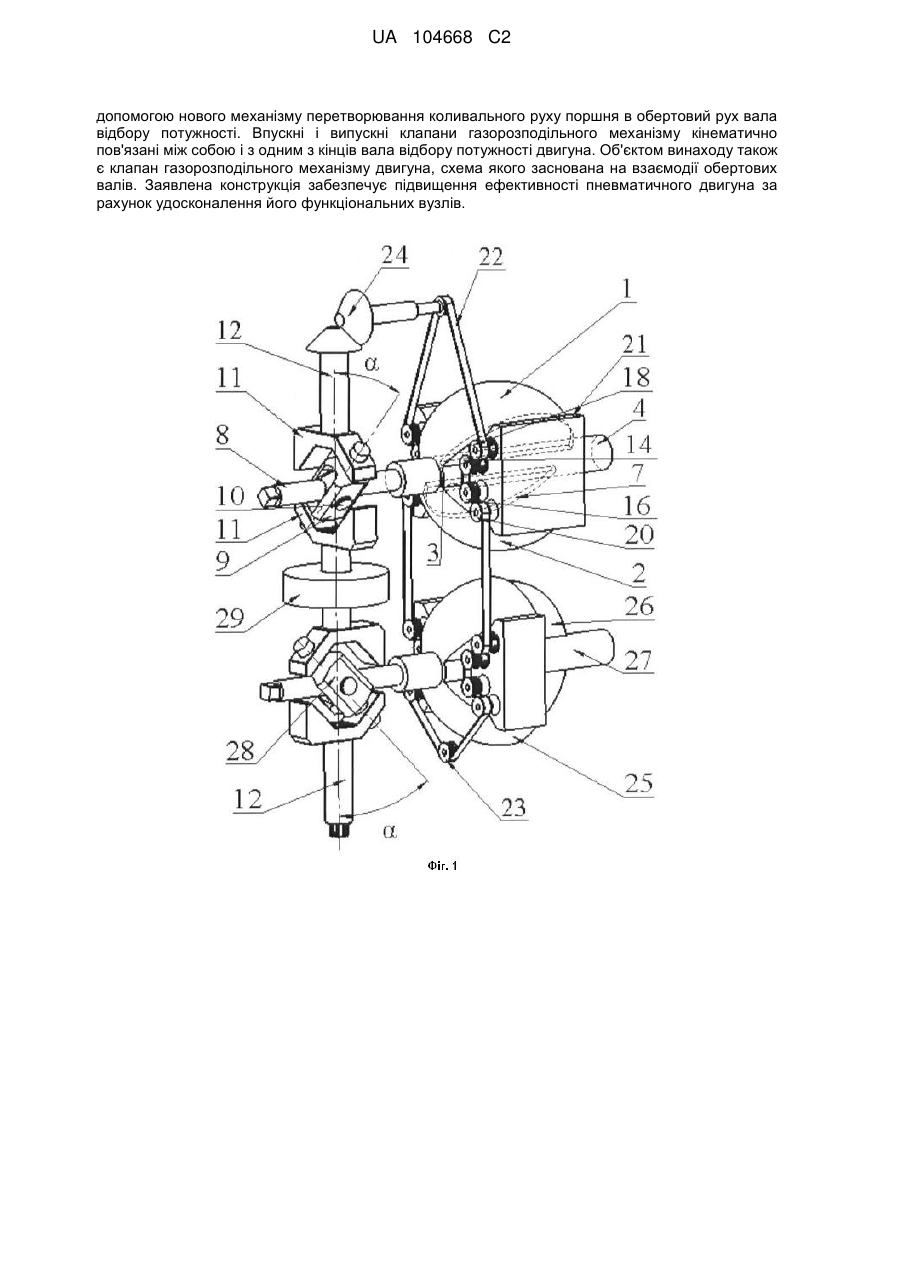

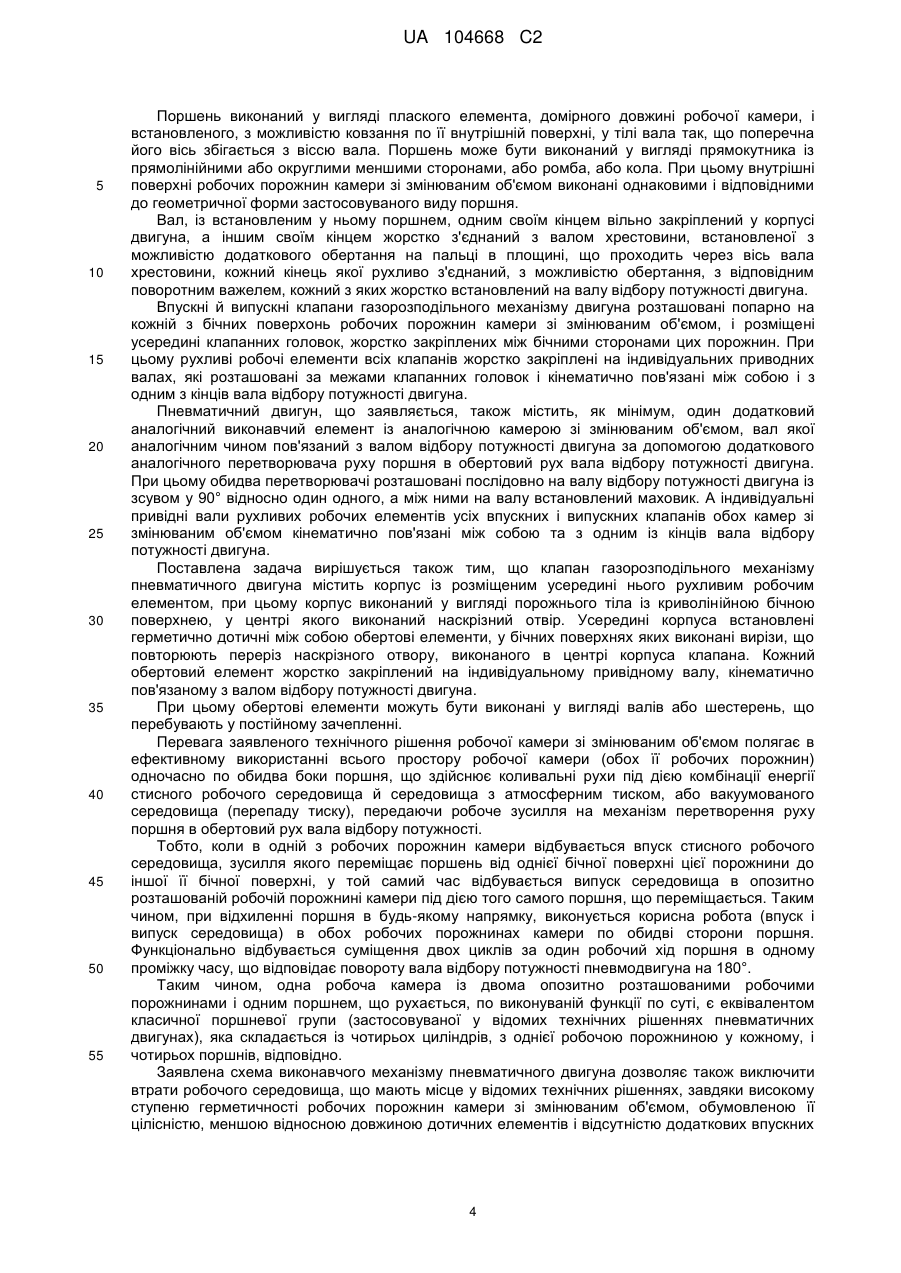

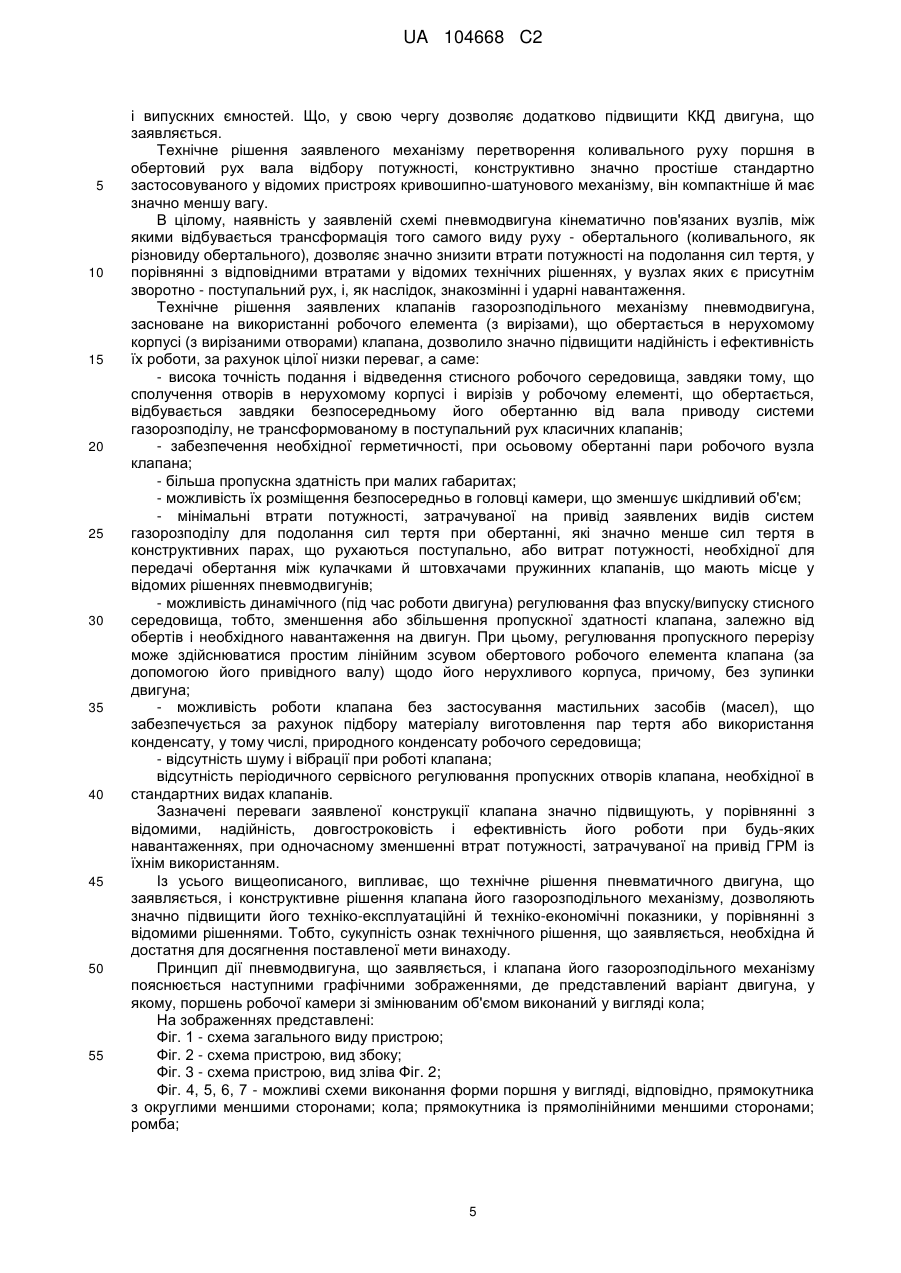

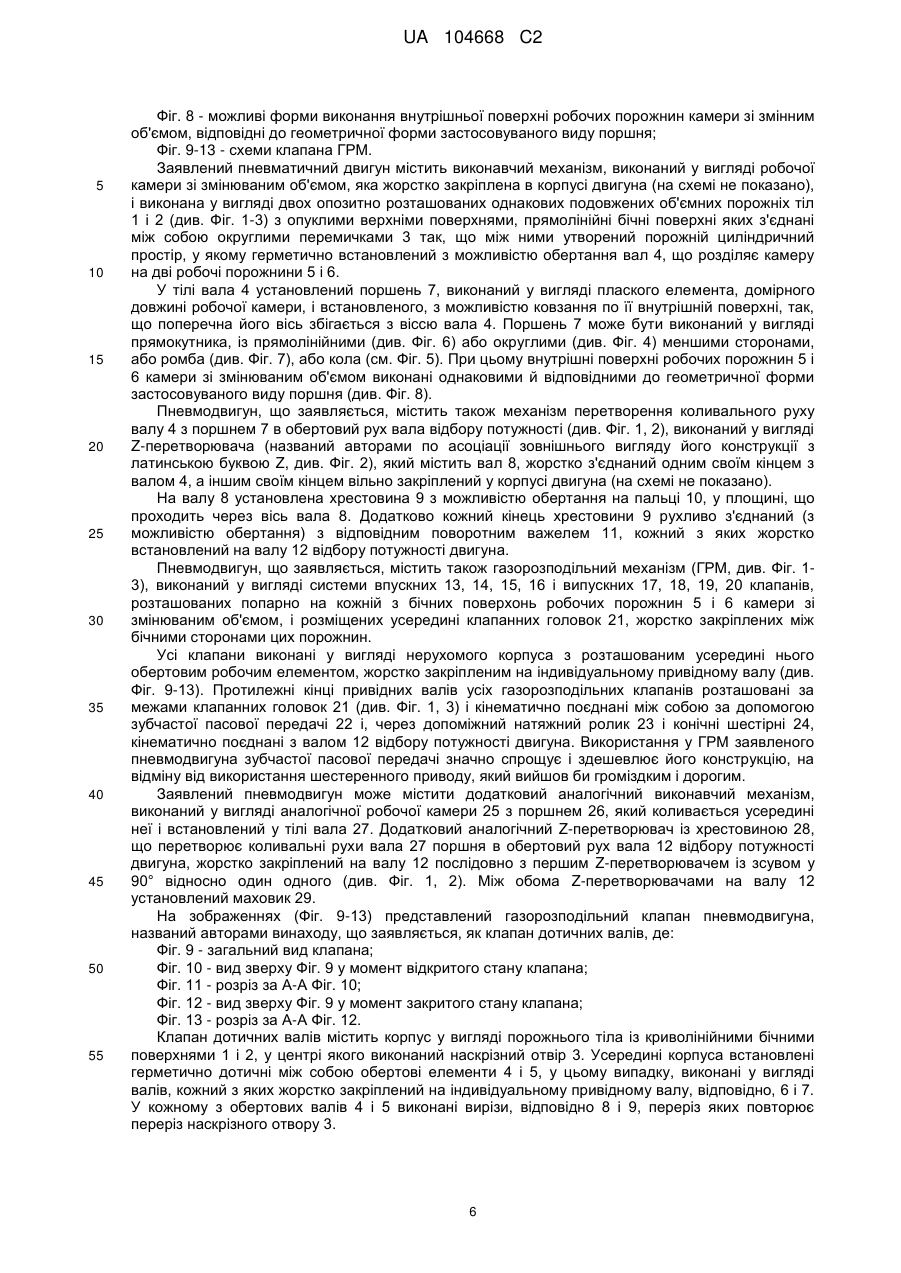

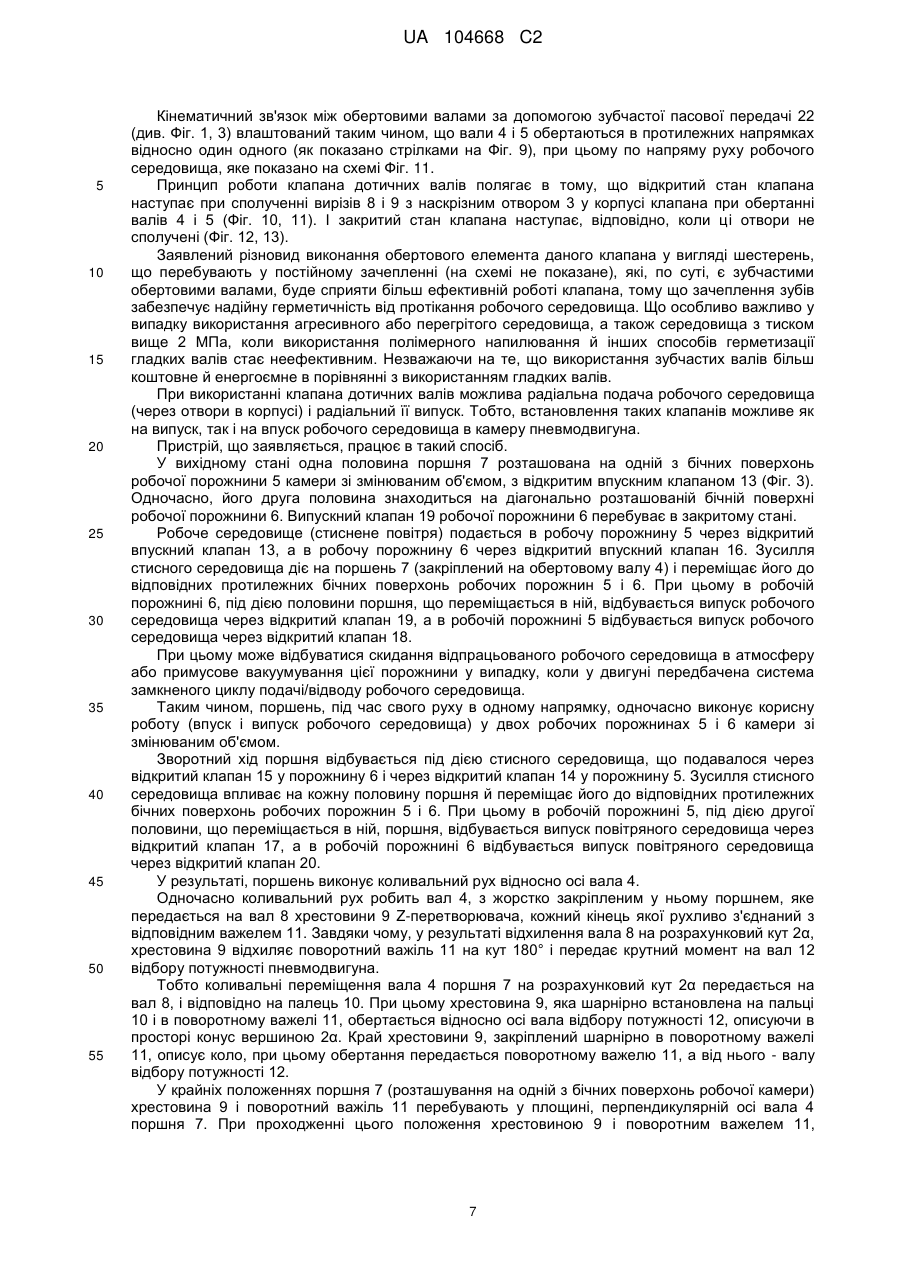

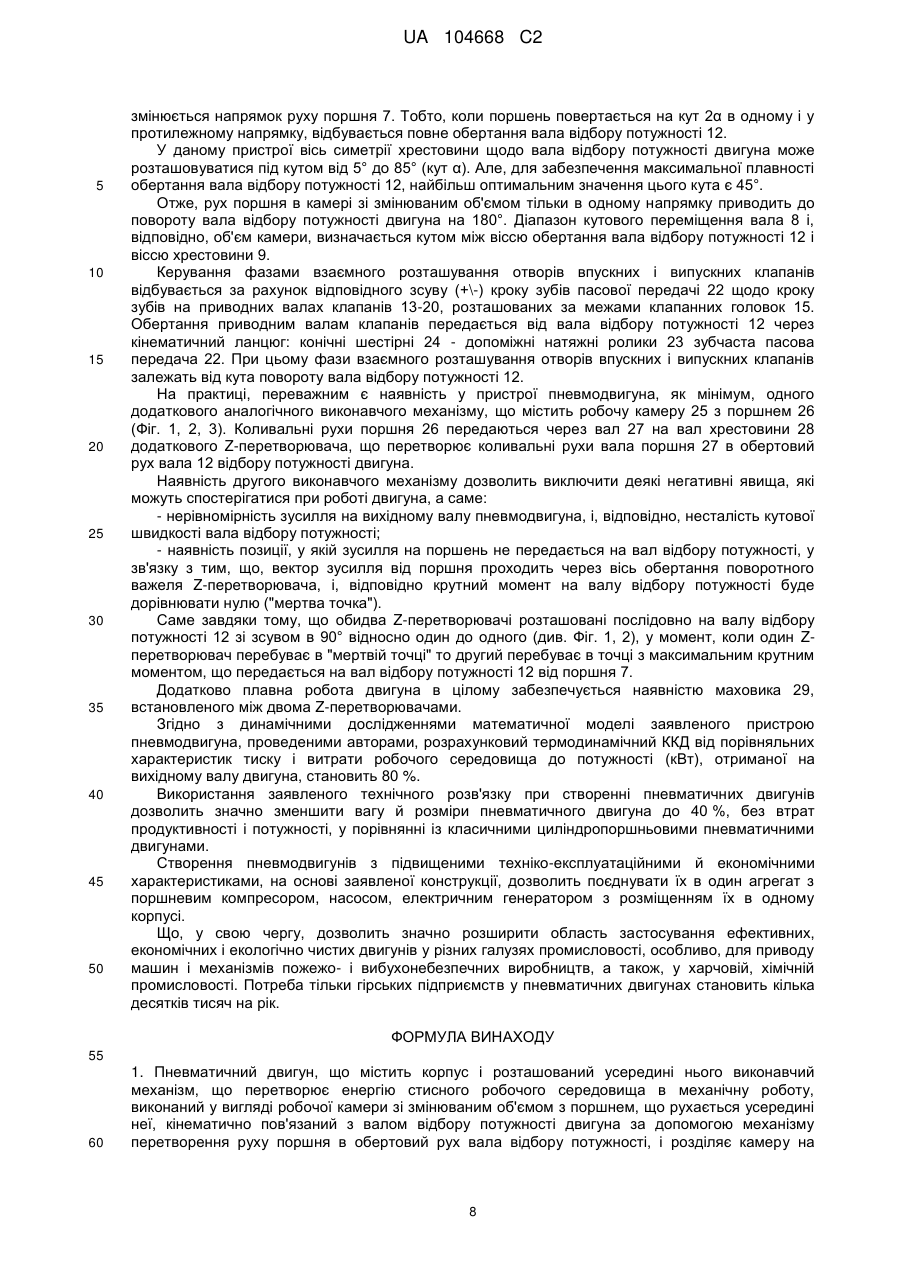

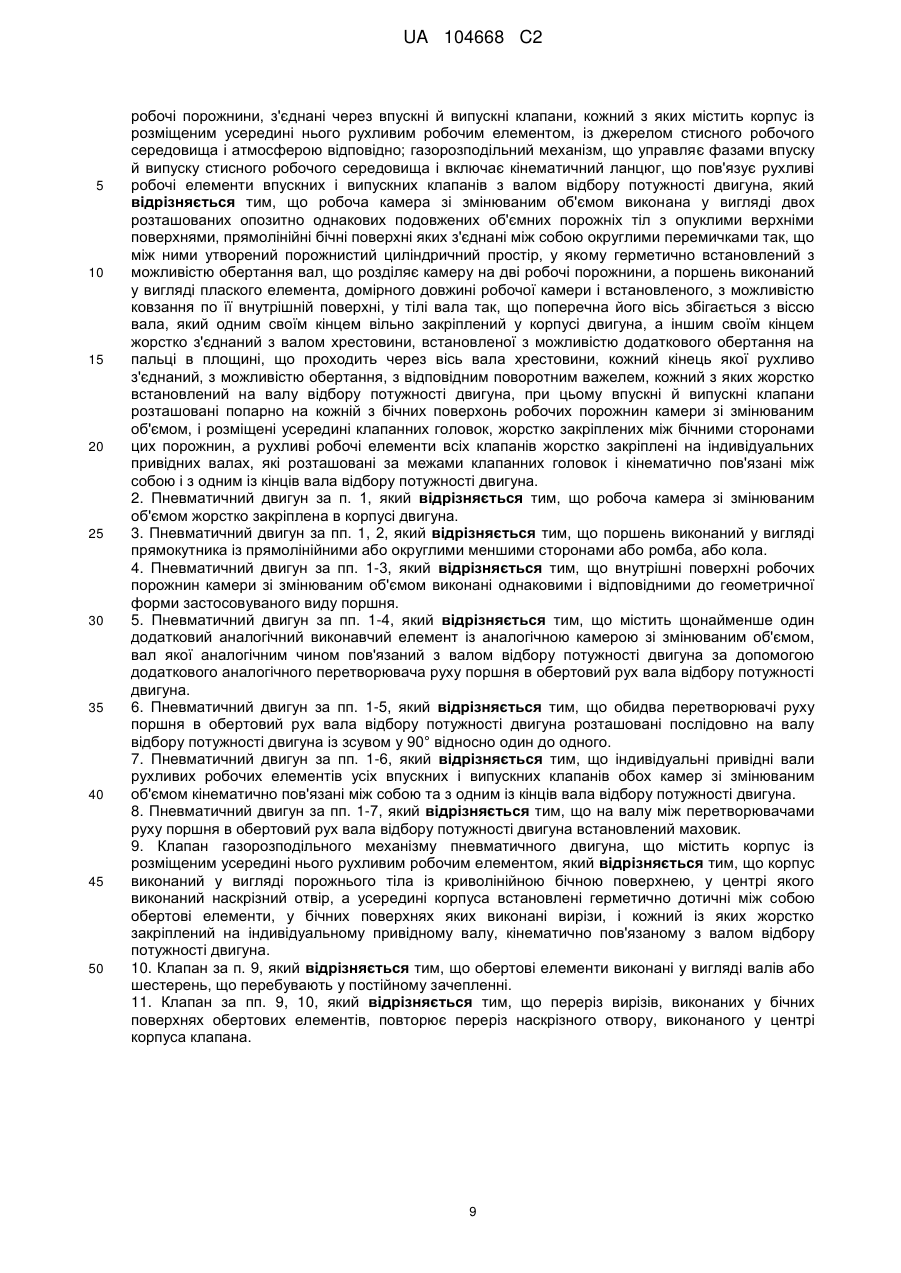

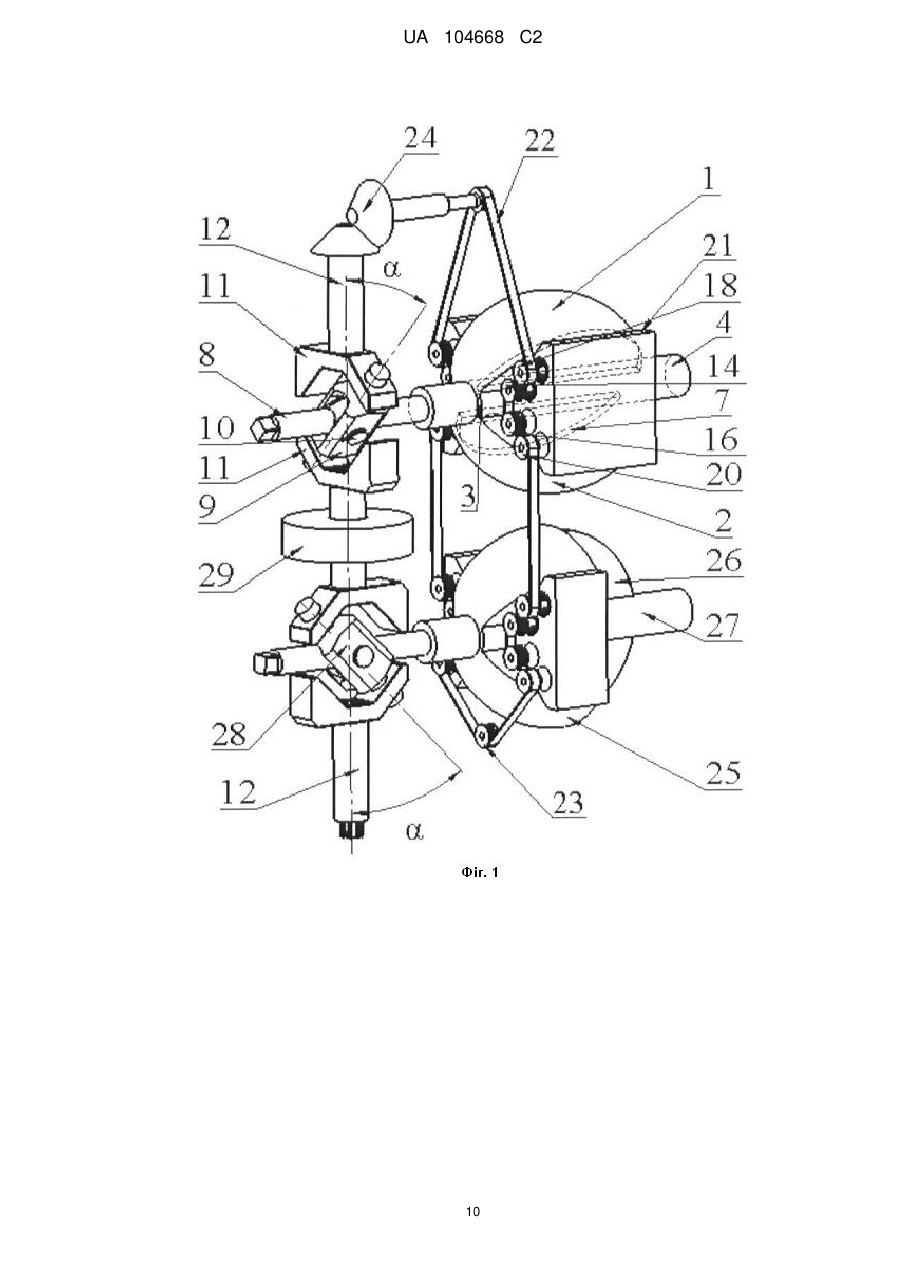

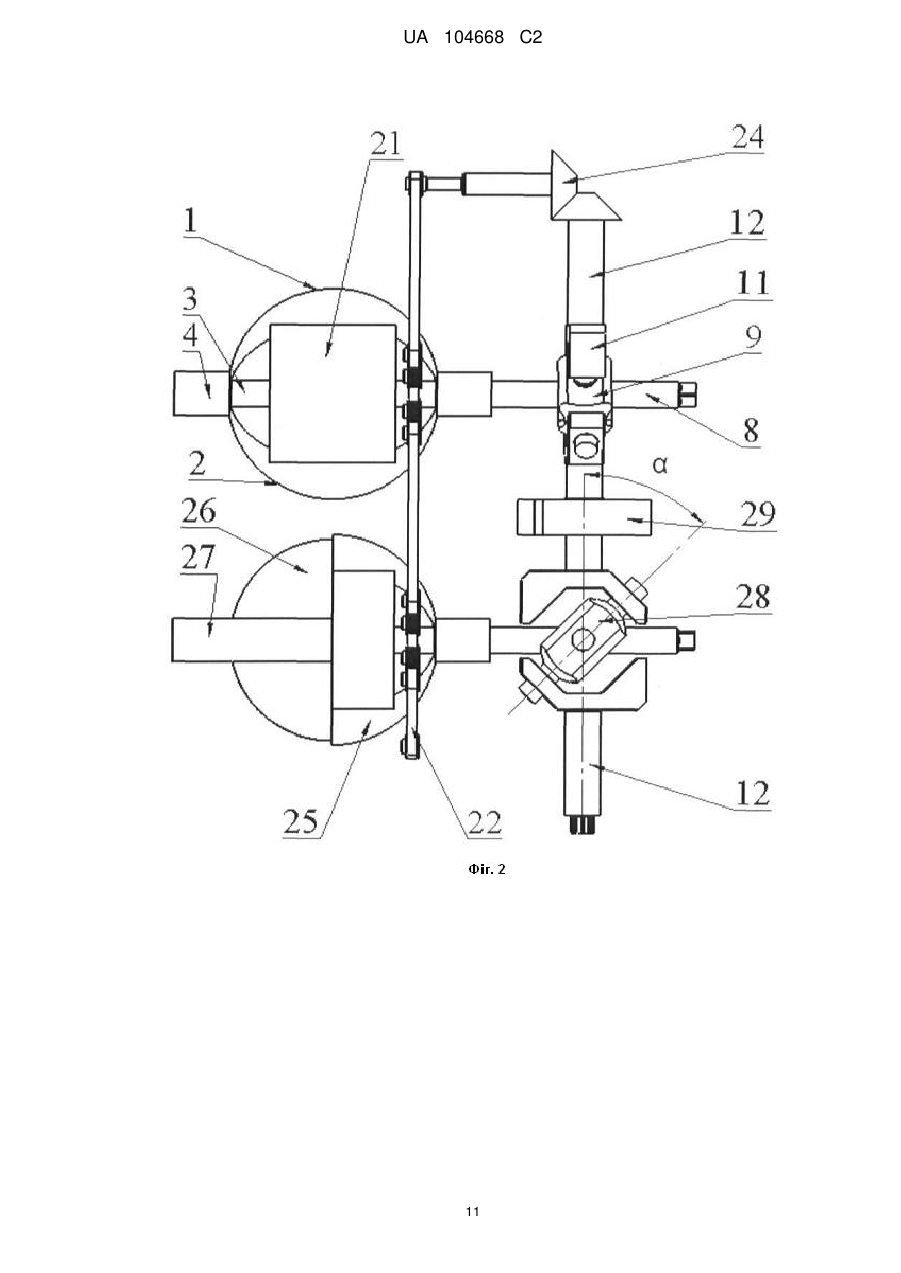

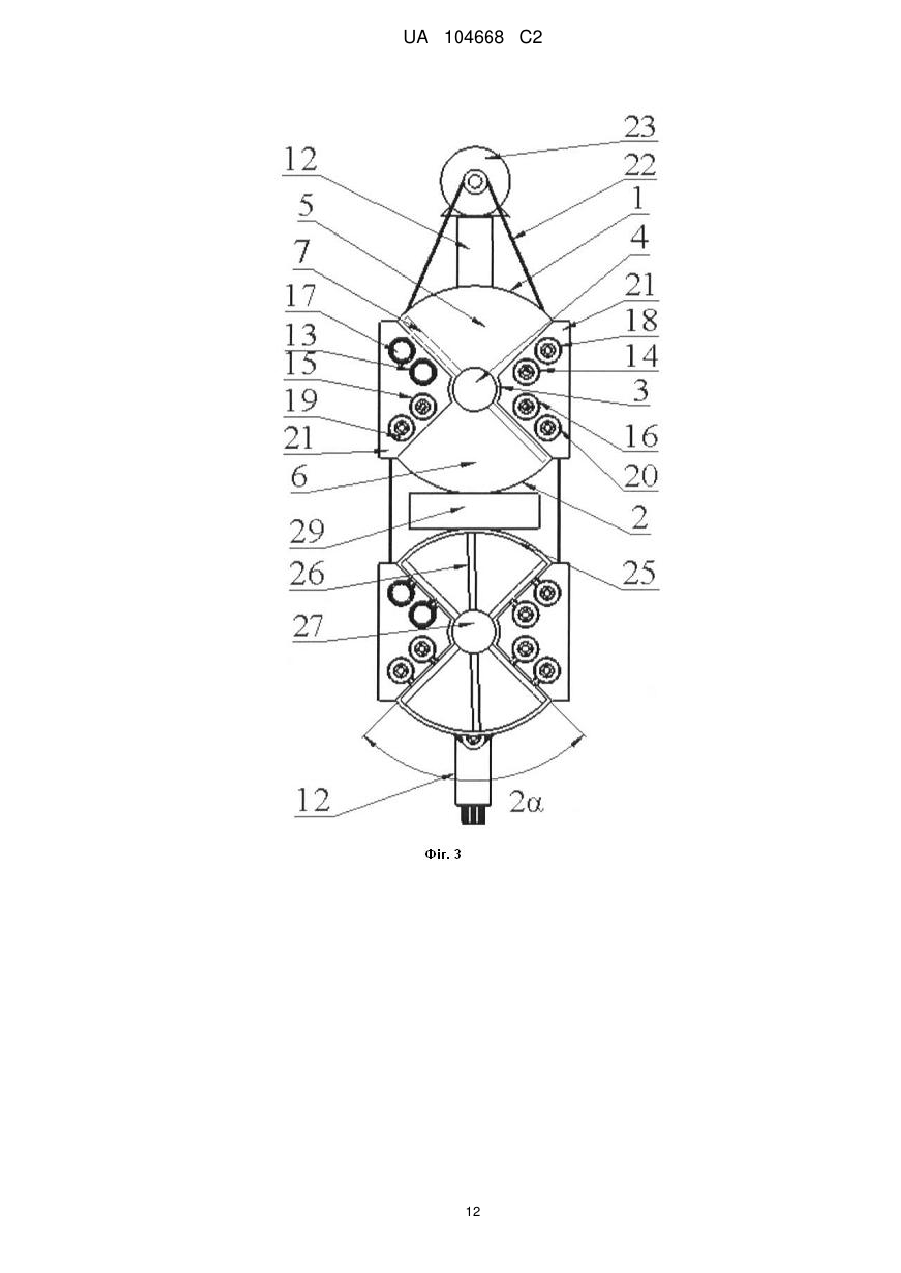

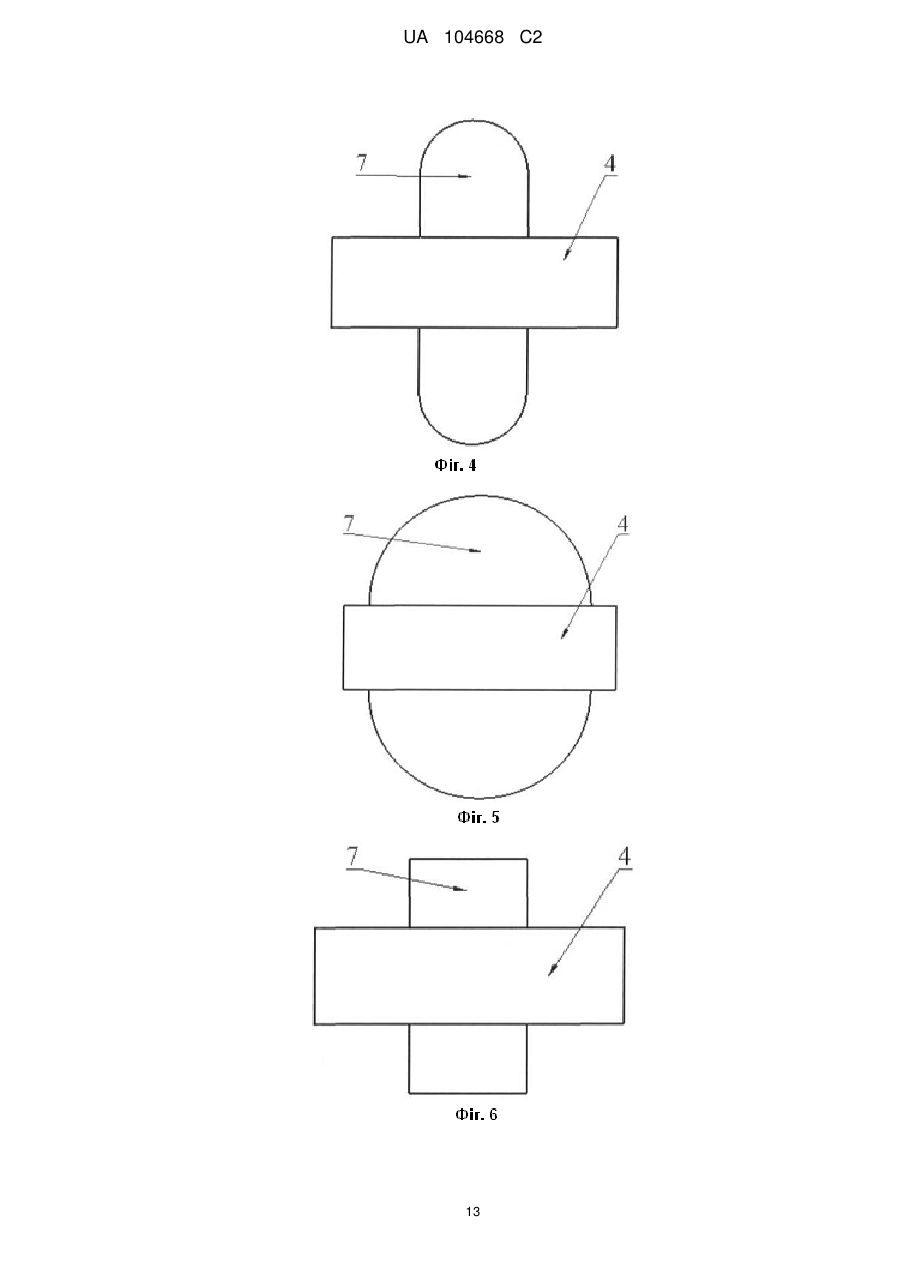

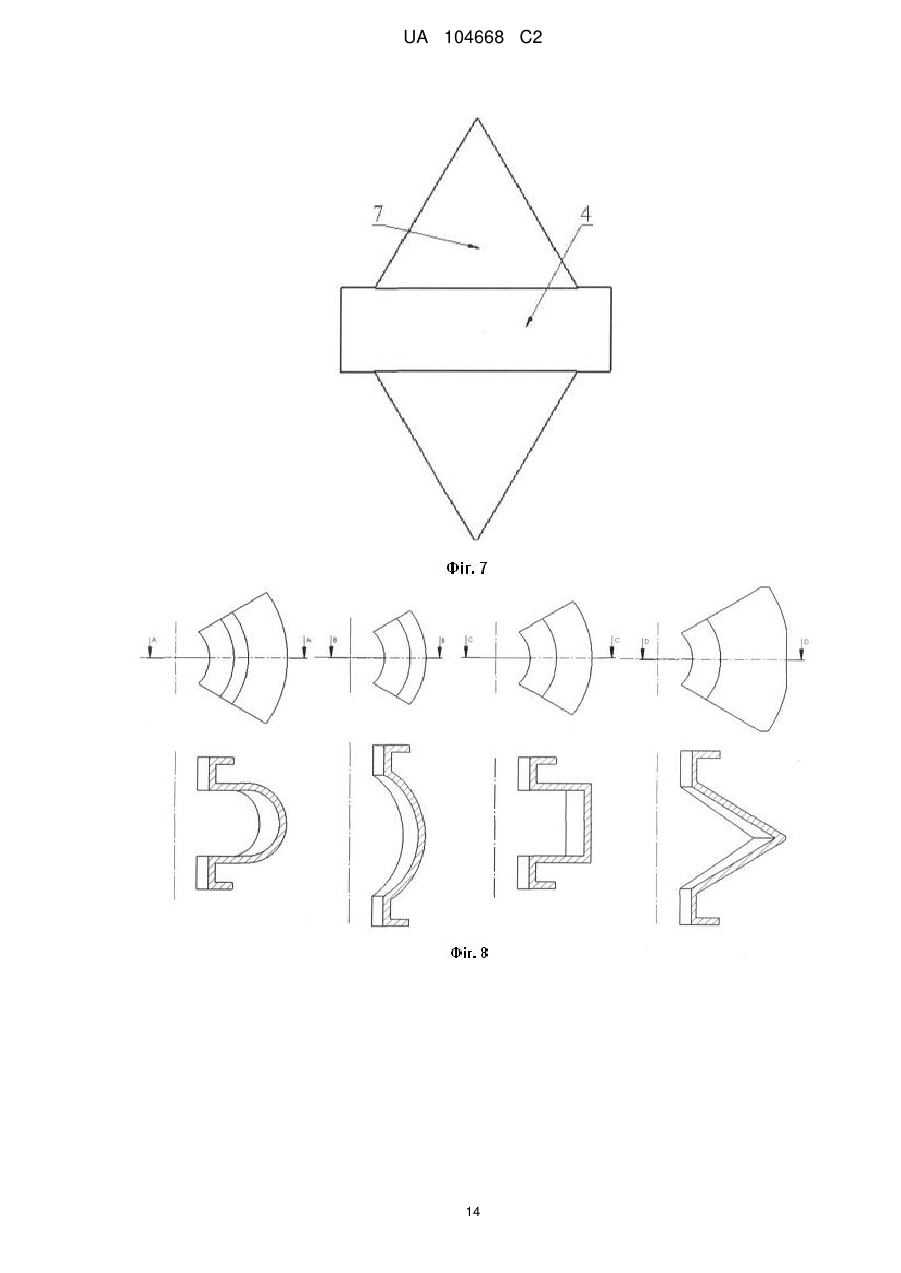

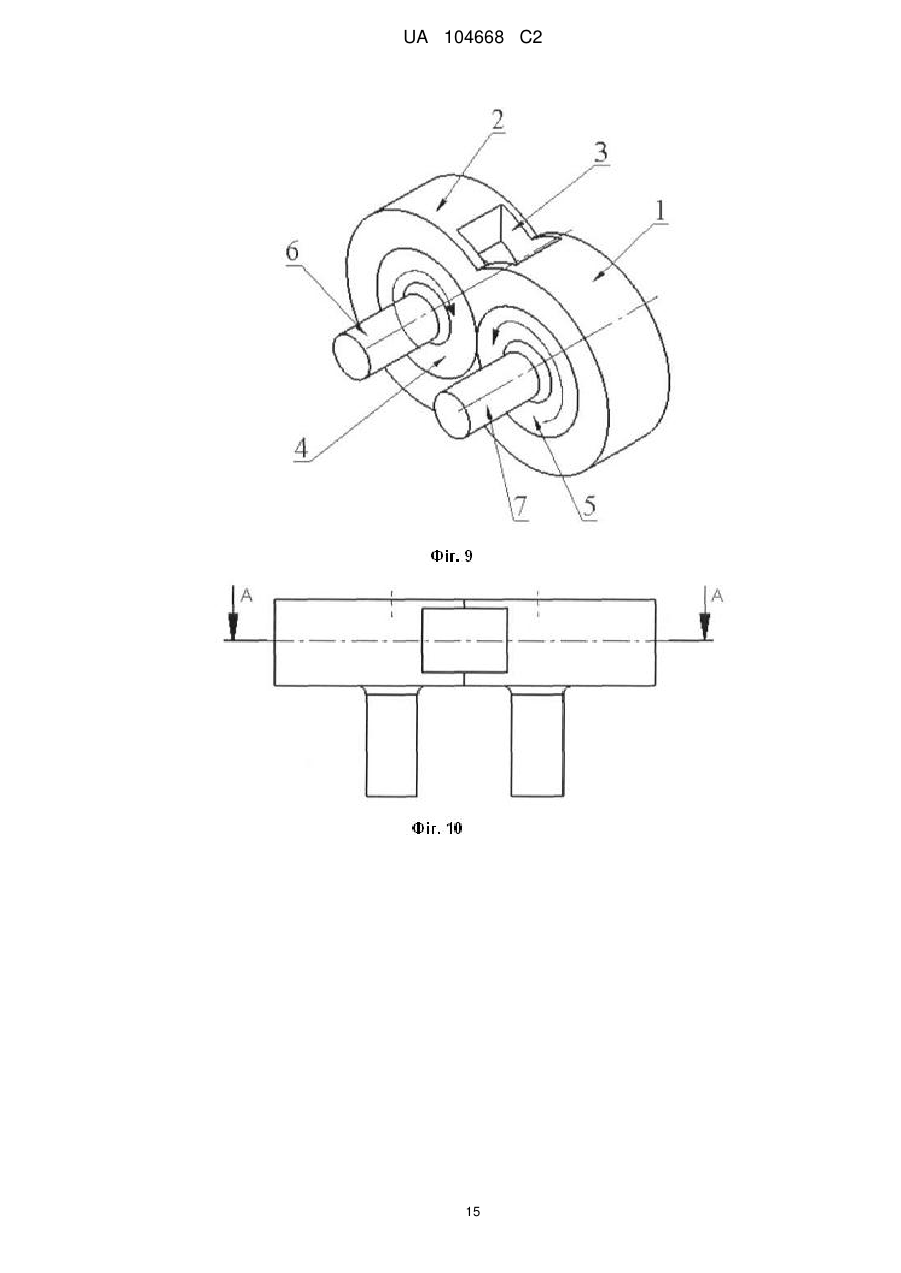

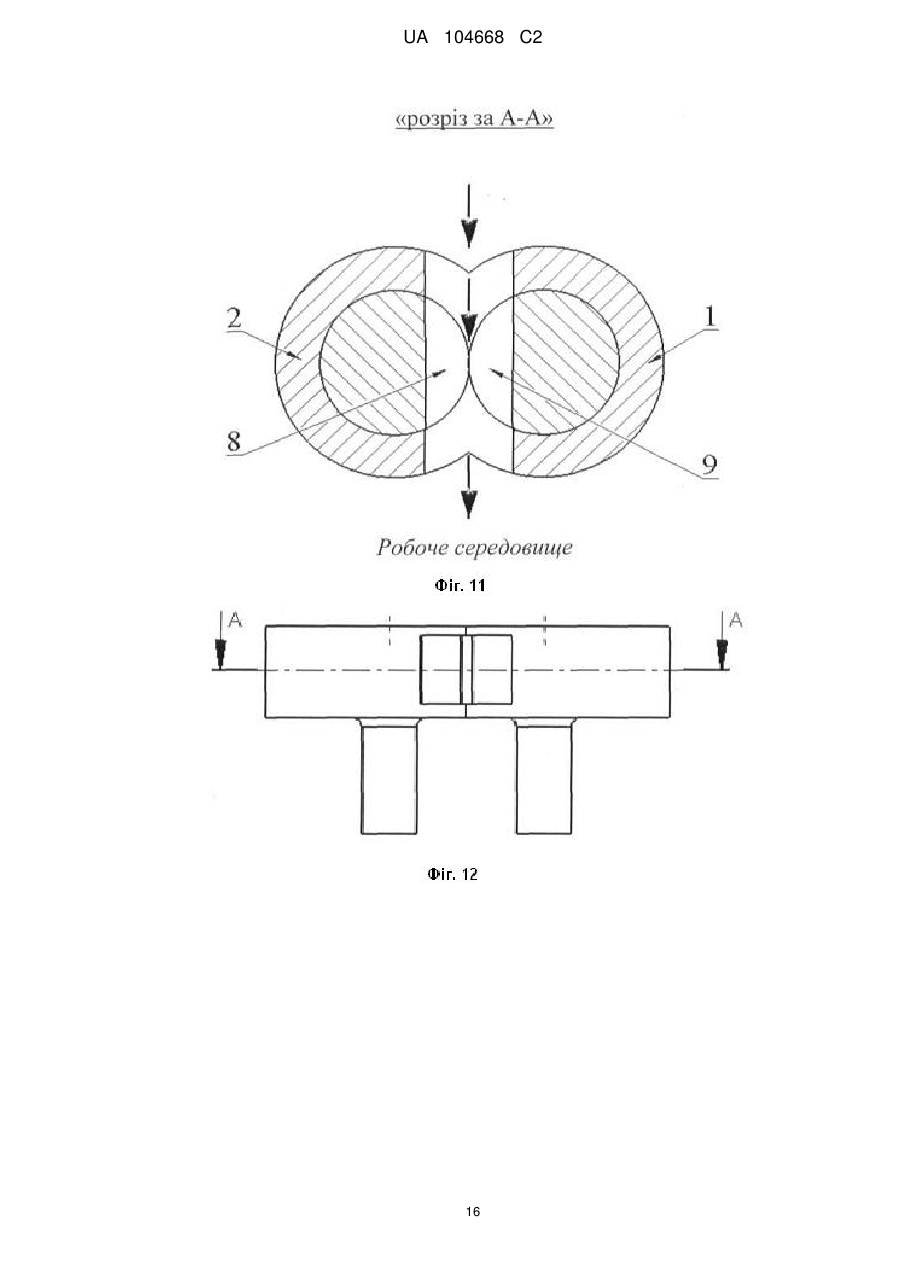

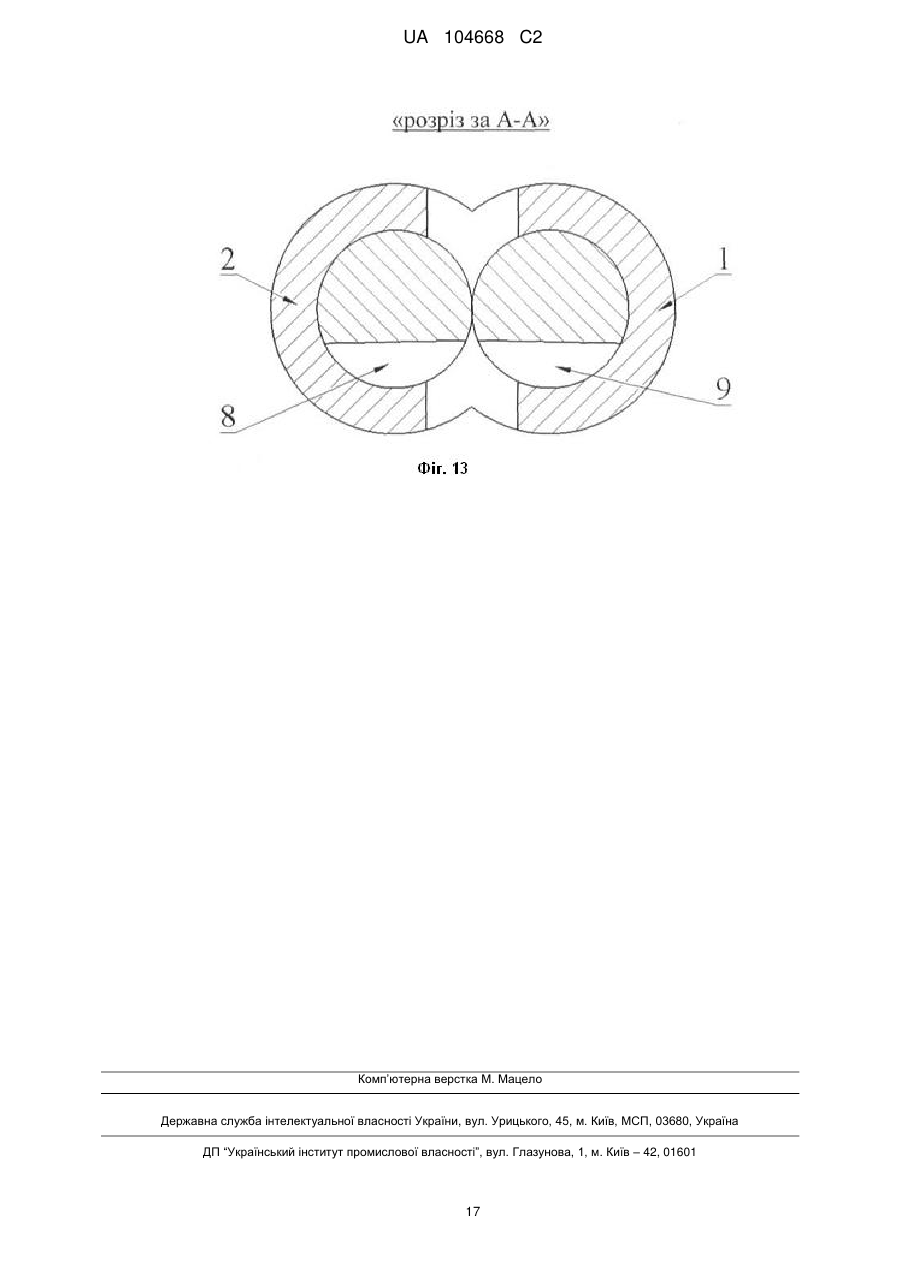

Реферат: Об'єкт винаходу - пневматичний двигун і клапан газорозподільного механізму пневматичного двигуна. Винахід належить до галузі машинобудування, а саме до машин об'ємної дії, зокрема до створення поршневих пневматичних двигунів і може бути використаний в силових приводах різних механізмів і інструментів, наприклад у гірській промисловості, на транспорті, у верстатобудуванні, в енергетиці, авіації (як стартерів), автомобілебудуванні. Пристрій містить корпус і розташований усередині нього виконавчий механізм, виконаний у вигляді робочої камери зі змінюваним об'ємом з поршнем, що рухається усередині неї і кінематично пов'язаним з валом відбору потужності двигуна. А також, містить газорозподільний механізм, що пов'язує впускні і випускні клапани, розташовані в камері, з валом відбору потужності двигуна. Новим у пристрої є те, що робоча камера зі змінюваним об'ємом містить герметично встановлений обертовий вал, що розділяє її на дві робочі порожнини. Поршень виконаний у вигляді плаского елемента, встановленого у тілі вала з можливістю ковзання по внутрішніх поверхнях обох порожнин. Вал з поршнем кінематично пов'язаний з валом відбору потужності двигуна за UA 104668 C2 (12) UA 104668 C2 допомогою нового механізму перетворювання коливального руху поршня в обертовий рух вала відбору потужності. Впускні і випускні клапани газорозподільного механізму кінематично пов'язані між собою і з одним з кінців вала відбору потужності двигуна. Об'єктом винаходу також є клапан газорозподільного механізму двигуна, схема якого заснована на взаємодії обертових валів. Заявлена конструкція забезпечує підвищення ефективності пневматичного двигуна за рахунок удосконалення його функціональних вузлів. UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі машинобудування, а саме до машин об'ємної дії, зокрема до створення поршневих пневматичних двигунів (пневмодвигунів), які являють собою пристрій, що перетворює потенційну енергію стисного середовища в механічну роботу. Винахід може бути використаний в силових приводах різних механізмів і інструментів, наприклад, у гірській промисловості, на транспорті, у верстатобудуванні, в енергетиці, авіації (у якості стартерів), автомобілебудуванні. Пневматичні двигуни мають низку переваг перед двигунами внутрішнього згоряння (ДВЗ). Вони прості в експлуатації, екологічні, оскільки їм не потрібно паливо, що спалюється, і вони не виділяють шкідливих вихлопних газів, що робить їх незамінними при використанні для приводу машин і механізмів пожежонебезпечних і вибухонебезпечних виробництв, у першу чергу, на підприємствах гірничодобувної промисловості, хімічних виробництв, харчової промисловості. При роботі пневмодвигуна відбувається процес розширення повітря, внаслідок чого пневмодвигун охолоджується, тому можливо його використання при високій температурі навколишнього середовища або у відносно агресивному середовищі. При цьому пневмодвигуни можуть працювати в стані перевантаження протягом тривалого періоду без ризику виходу з ладу. Пневматичні двигуни мають також низку переваг перед електричними двигунами, які, в основному, знаходять застосування в тих самих галузях, що й пневматичні двигуни. Пневмодвигуни конструктивно простіше, компактніше, легше електродвигунів, вони прості в обслуговуванні й у цілому, значно надійніше електродвигунів. Завдяки своїм безумовним перевагам, пневмодвигуни знаходять усе більш широке застосування в автомобілебудуванні, що обумовлене, крім іншого, їхньою економічністю (низкою вартістю палива) - для заправлення автомобіля використовується звичайне атмосферне повітря. Однак, не дивлячись на ці переваги, широкому застосуванню пневмодвигунів, і особливо на транспорті й в енергетиці, перешкоджає їхня низька ефективність (ККД), і порівняно мала потужність у порівнянні із ДВЗ. Тому, розробка й створення високоефективних пневматичних двигунів належить до одного з найважливіших напрямків розвитку сучасної науки й техніки. Відомі поршневі пневматичні двигуни, у загальному випадку, засновані на взаємодії таких основних конструктивних вузлів: - виконавчий механізм, що перетворює енергію стисного робочого середовища в корисну механічну роботу, виконаний у вигляді робочої камери (або декількох камер) зі змінюваним об'ємом - пневмоциліндром двосторонньої дії, у порожнині якого, з можливістю зворотнопоступального руху, розміщений поршень із шатуном, що розділяє пневмоциліндр на робочі порожнини. Пневмоциліндр зв'язаний, через впускні й випускні клапани, із джерелом стисного робочого середовища й атмосферою, відповідно; - механізм перетворення зворотно-поступального руху поршня в обертовий рух вала відбору потужності, що містить кривошипно-шатуновий механізм, який з'єднаний із шатуном поршня; - газорозподільний механізм, призначений для керування фазами впуску й випуску стисного робочого середовища, що складається із впускних і випускних вузлів газорозподілу (клапанів) і їх приводів. Відомі різні способи підвищення потужності й, відповідно, ефективності пневматичних поршневих двигунів. Відомий поршневий пневматичний двигун (авторське свідоцтво SU 663858, 1979 p.), що включає подачу стисненого повітря в нагнітальну робочу порожнину пневмоциліндра і наступний випуск повітря з неї при положенні поршня в районі нижньої "мертвої точки" (НМТ). Для підвищення ефективності, перед подачею стисненого повітря в робочу порожнину, у нього додають 3-4 % суміші водню й кисню й пропускають отриману суміш через каталітичну окисну камеру. При цьому температура повітря піднімається на 170-220 °C, що приводить до збільшення його об'єму в 1,6-1,8 разу. Це дозволяє пропорційно зменшити витрату повітря при незмінній потужності двигуна або підвищити потужність двигуна без збільшення витрати повітря. Однак це не забезпечує досягнення достатньої потужності, необхідної для сучасного транспорту і силових установок, при одночасному забезпеченні ефективності такого двигуна. До того ж, наявність додаткової технологічної камери ускладнює конструкцію двигуна й знижує його економічність. Додатковим недоліком даного двигуна є також його механізм газорозподілу, що реалізує неефективне скидання відпрацьованого газу, тому, що для повного звільнення камери зі змінюваним об'ємом для наступного циклу, потрібен додатковий час знаходження поршня в 1 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 НМТ або збільшення перерізу випускного клапана. Але навіть у такому випадку, повітря, що залишилося в камері, при зворотному ходу поршня стискується, що приводить до додаткового зниження ККД двигуна. Відомий також поршневий пневматичний двигун (патент UA № 62513, 2003 р.), у якому пневмоциліндр обладнаний впускною порожниною, з'єднаною з його нагнітальною порожниною пружинним клапаном. Крім того, пневмоциліндр обладнаний додатковою порожниною змінюваного об'єму, поєднану отвором з його нагнітальною порожниною. Регулювання об'єму додаткової порожнини здійснюється за допомогою додаткового поршня, який є додатковою ланкою газорозподільного механізму двигуна, що включає пружинний клапан, кінематично пов'язаний з вільним кінцем штока поршня пневмоциліндра. На відміну від відомих рішень, приміром, патент UA № 22052, 2000 р., у якому накопичувальна порожнина має фіксований об'єм, тому що розташована безпосередньо в пневмоциліндрі, така додаткова порожнина дозволяє змінювати в необхідному діапазоні ступінь стиснення робочого середовища в накопичувальній порожнині. І, згідно з винаходом, отримувати оптимальну потужність двигуна при різних режимах його роботи (потужності, кількості обертів, витрати робочого середовища). Однак недоліком відомого технічного рішення є ненадійна робота пристрою в цілому, обумовлена порушенням герметичності впускної і нагнітальної порожнин, через наявність поршневих клапанів, які самі по собі є елементами ненадійності роботи, а також через наявність пружини клапана, параметри якої погіршуються з часом. По тій самій причині, у даному пристрої не може бути забезпечене оптимальне керування фазами впуску й випуску стисного робочого середовища, що знижує ККД двигуна. Крім того, газорозподільний механізм, що реалізує скидання відпрацьованого газу в області НМТ, аналогічно вищеописаному пневмодвигуну, за Авторським свідоцтвом SU № 663858, знижує ефективність роботи пневмодвигуна. При цьому даний пристрій відрізняє складність конструкції, трудомісткість у виготовленні. Усе перелічене не дозволяє говорити про ефективність даної конструкції пневматичного двигуна. Як зазначалося вище, газорозподільний механізм (далі - ГРМ), призначений для керування фазами впуску й випуску стислого робочого середовища, є невід'ємною частиною конструкції будь-якого пневмодвигуна. І має вирішальне значення для забезпечення його максимально ефективної роботи в заданих умовах (необхідної потужності, щільності, витрати робочого середовища, робочого тиску, замкнений або відкритий цикл подачі/випуску робочого середовища, і багато чого іншого). Саме тому розробкам ГРМ для пневмодвигунів приділяється особлива увага конструкторів. Відомий, вже згаданий вище, поршневий пневматичний двигун (патент UA № 22052), у якому виконавчий механізм виконаний у вигляді пневмоциліндра з поршнем, пов'язаним із кривошипно-шатуновим механізмом (далі - КШМ). ГРМ даного двигуна містить розподільний вал з кулачками, на кінці якого закріплена шестірня, кінематично пов'язана із шестірнею КШМ, встановленою на одному кінці колінчастого вала, на іншому кінці якого закріплений маховик. Над кулачками розподільного вала ГРМ розміщені штовхачі, з'єднані через штанги з коромислами, за допомогою яких і відбувається управління клапанами, що перекривають впускні й випускні отвори пневмоциліндра. Складність і громіздкість кінематичному ланцюга ГРМ у даному пристрої, який включає цілий ряд механізмів, що по-різному рухаються, трансформацію одного виду руху в інше, знижує надійність роботи пневмодвигуна в цілому, а також, збільшує втрати потужності, затрачуваної на привід системи газорозподілення, що, відповідно, знижує ККД двигуна. До того ж, дана система газорозподілення, що заснована на стандартних видах клапанів, не забезпечує можливість у динаміці (під час роботи двигуна) зменшувати або збільшувати їхню пропускну здатність, залежно від обертів і необхідного навантаження на двигун. Що, у свою чергу, призводить до невиправданих додаткових витрат стисного середовища, і як наслідок, до зниження ефективності роботи пневмодвигуна. На практиці (традиційно), у ГРМ сучасних поршневих пневмодвигунів застосовують клапанний газорозподіл, у якому використовують стандартні широко відомі види клапанів: золотникові, електромагнітні, кулачкові та ін. Кожному з цих видів клапанів властиві свої недоліки, які перешкоджають їхньому використанню для конкретного виду двигуна або умов його роботи. Так, для використання електромагнітних клапанів необхідне використання джерела електроенергії. Крім того, їх відрізняє висока гучність при відкритті клапана. 2 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 60 Кулачкові клапанні механізми характеризуються підвищеною гучністю, високими відповідними навантаженнями в місці контакту кулачків і штовхачів клапанів. Крім того, дуже велика інерційність такого механізму газорозподілу, обмежує максимальні оберти колінчатого вала двигуна, а отже, його потужність. Золотниковий клапан представляє додатковий вузол тертя, недостатньо врівноважений, що призводить до прискореного зношування тертьових поверхонь, що спричиняє часті виходи золотникового механізму з ладу. Наслідком чого є низька експлуатаційна надійність поршневого пневмодвигуна в цілому. У цілому, усі перераховані найбільш часто застосовувані на практиці клапани являють собою, у загальному випадку, пристрій, що направляє потік рідини або газу шляхом зворотнопоступального зсуву рухливого робочого його елемента щодо вікон (пропускних отворів) у поверхні, до якої він прилягає. Що обумовлює їхній загальний недолік, пов'язаний з тим, що такі системи мають певну інерційність, самі по собі є додатковими вузлами тертя у двигуні, зазнають значних механічних навантажень і підлягають швидкому зношуванню. Що, відповідно, знижує техніко-експлуатаційні показники пневмодвигуна. Відомий також пневматичний двигун (патент UA № 49714, 2010 p.), що містить, аналогічно відомим двигунам, виконавчий механізм, виконаний у вигляді пневмоциліндра, у порожнині якого, з можливістю зворотно-поступального руху, розміщений поршень, з'єднаний із шатуном і колінчастим валом. У верхній частині пневмоциліндра розташовані незалежні порожнини, впускна й випускна, із впускними й випускними пружинними клапанами, відповідно. На відміну від описаних вище відомих технічних рішень, ГРМ даного двигуна додатково містить обертовий розподільний вал із закріпленими на ньому кулачками, що управляють клапанними пружинами. Одночасно, розподільний вал кінематично пов'язаний з колінчастим валом КШМ. Згідно з описом даного винаходу, така схема ГРМ дозволяє оптимально, у динамічному режимі розподіляти фази впуску робочого середовища при проходженні поршнем робочого ходу від верхньої "мертвої точки" до нижньої "мертвої точки" у нневмоциліндрі. що підвищує ККД двигуна в цілому. Дійсно, керування пружинами клапанів НРМ за допомогою жорстко закріплених на валу кулачків, приводить до більшої врівноваженості й надійності всього кінематичного ланцюга, що пов'язує газорозподільні клапани з колінчастим валом, на відміну, приміром, від вищеописаного відомого технічного рішення по патенту UA № 22052, у якому дія на клапани відбувається через штовхачі з коромислами. Однак, даний пристрій також має всі перераховані вище недоліки пневмодвигунів, виконаних на основі пневмоциліндрів, з використанням стандартних видів клапанів у їхніх газорозподільних механізмах. Загальними недоліками яких, у цілому, є: - використання енергоємних допоміжних елементів, які знижують загальну ефективність пристрою; - наявність численних вузлів тертя, що знижує ККД двигуна; - значна вага і матеріалоємність. Задачею винаходу, що заявляється, є підвищення ефективності пневматичного двигуна за рахунок удосконалення його функціональних вузлів і максимального зниження втрат потужності на подолання сил тертя в робочих вузлах, при значному зниженні ваги й габаритів двигуна. Поставлена задача вирішується тим, що пневматичний двигун містить корпус і розташований усередині нього виконавчий механізм, що перетворює енергію стисного робочого середовища в механічну роботу, виконаний у вигляді робочої камери зі змінюваним об'ємом з поршнем, що рухається усередині неї, кінематично пов'язаним з валом відбору потужності двигуна за допомогою механізму перетворення руху поршня в обертовий рух вала відбору потужності. Поршень розділяє камеру на робочі порожнини, з'єднані через впускні й випускні клапани, кожний з яких містить корпус із розміщеним усередині нього рухливим робочим елементом, із джерелом стисного робочого середовища й атмосферою відповідно. Пневматичний двигун містить також газорозподільний механізм, що управляє фазами впуску й випуску стисного робочого середовища, і включає кінематичний ланцюг, що пов'язує рухливі робочі елементи впускних і випускних клапанів з валом відбору потужності двигуна. Відповідно технічному рішенню, що заявляється, робоча камера зі змінюваним об'ємом жорстко закріплена в корпусі двигуна й виконана у вигляді двох розташованих опозитно однакових подовжених об'ємних порожніх тіл з опуклими верхніми поверхнями, прямолінійні бічні поверхні яких з'єднані між собою округлими перемичками так, що між ними утворений порожній циліндричний простір, у якому герметично встановлений з можливістю обертання вал, що розділяє камеру на дві робочі порожнини. 3 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 Поршень виконаний у вигляді плаского елемента, домірного довжині робочої камери, і встановленого, з можливістю ковзання по її внутрішній поверхні, у тілі вала так, що поперечна його вісь збігається з віссю вала. Поршень може бути виконаний у вигляді прямокутника із прямолінійними або округлими меншими сторонами, або ромба, або кола. При цьому внутрішні поверхні робочих порожнин камери зі змінюваним об'ємом виконані однаковими і відповідними до геометричної форми застосовуваного виду поршня. Вал, із встановленим у ньому поршнем, одним своїм кінцем вільно закріплений у корпусі двигуна, а іншим своїм кінцем жорстко з'єднаний з валом хрестовини, встановленої з можливістю додаткового обертання на пальці в площині, що проходить через вісь вала хрестовини, кожний кінець якої рухливо з'єднаний, з можливістю обертання, з відповідним поворотним важелем, кожний з яких жорстко встановлений на валу відбору потужності двигуна. Впускні й випускні клапани газорозподільного механізму двигуна розташовані попарно на кожній з бічних поверхонь робочих порожнин камери зі змінюваним об'ємом, і розміщені усередині клапанних головок, жорстко закріплених між бічними сторонами цих порожнин. При цьому рухливі робочі елементи всіх клапанів жорстко закріплені на індивідуальних приводних валах, які розташовані за межами клапанних головок і кінематично пов'язані між собою і з одним з кінців вала відбору потужності двигуна. Пневматичний двигун, що заявляється, також містить, як мінімум, один додатковий аналогічний виконавчий елемент із аналогічною камерою зі змінюваним об'ємом, вал якої аналогічним чином пов'язаний з валом відбору потужності двигуна за допомогою додаткового аналогічного перетворювача руху поршня в обертовий рух вала відбору потужності двигуна. При цьому обидва перетворювачі розташовані послідовно на валу відбору потужності двигуна із зсувом у 90° відносно один одного, а між ними на валу встановлений маховик. А індивідуальні привідні вали рухливих робочих елементів усіх впускних і випускних клапанів обох камер зі змінюваним об'ємом кінематично пов'язані між собою та з одним із кінців вала відбору потужності двигуна. Поставлена задача вирішується також тим, що клапан газорозподільного механізму пневматичного двигуна містить корпус із розміщеним усередині нього рухливим робочим елементом, при цьому корпус виконаний у вигляді порожнього тіла із криволінійною бічною поверхнею, у центрі якого виконаний наскрізний отвір. Усередині корпуса встановлені герметично дотичні між собою обертові елементи, у бічних поверхнях яких виконані вирізи, що повторюють переріз наскрізного отвору, виконаного в центрі корпуса клапана. Кожний обертовий елемент жорстко закріплений на індивідуальному привідному валу, кінематично пов'язаному з валом відбору потужності двигуна. При цьому обертові елементи можуть бути виконані у вигляді валів або шестерень, що перебувають у постійному зачепленні. Перевага заявленого технічного рішення робочої камери зі змінюваним об'ємом полягає в ефективному використанні всього простору робочої камери (обох її робочих порожнин) одночасно по обидва боки поршня, що здійснює коливальні рухи під дією комбінації енергії стисного робочого середовища й середовища з атмосферним тиском, або вакуумованого середовища (перепаду тиску), передаючи робоче зусилля на механізм перетворення руху поршня в обертовий рух вала відбору потужності. Тобто, коли в одній з робочих порожнин камери відбувається впуск стисного робочого середовища, зусилля якого переміщає поршень від однієї бічної поверхні цієї порожнини до іншої її бічної поверхні, у той самий час відбувається випуск середовища в опозитно розташованій робочій порожнині камери під дією того самого поршня, що переміщається. Таким чином, при відхиленні поршня в будь-якому напрямку, виконується корисна робота (впуск і випуск середовища) в обох робочих порожнинах камери по обидві сторони поршня. Функціонально відбувається суміщення двох циклів за один робочий хід поршня в одному проміжку часу, що відповідає повороту вала відбору потужності пневмодвигуна на 180°. Таким чином, одна робоча камера із двома опозитно розташованими робочими порожнинами і одним поршнем, що рухається, по виконуваній функції по суті, є еквівалентом класичної поршневої групи (застосовуваної у відомих технічних рішеннях пневматичних двигунах), яка складається із чотирьох циліндрів, з однієї робочою порожниною у кожному, і чотирьох поршнів, відповідно. Заявлена схема виконавчого механізму пневматичного двигуна дозволяє також виключити втрати робочого середовища, що мають місце у відомих технічних рішеннях, завдяки високому ступеню герметичності робочих порожнин камери зі змінюваним об'ємом, обумовленою її цілісністю, меншою відносною довжиною дотичних елементів і відсутністю додаткових впускних 4 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 і випускних ємностей. Що, у свою чергу дозволяє додатково підвищити ККД двигуна, що заявляється. Технічне рішення заявленого механізму перетворення коливального руху поршня в обертовий рух вала відбору потужності, конструктивно значно простіше стандартно застосовуваного у відомих пристроях кривошипно-шатунового механізму, він компактніше й має значно меншу вагу. В цілому, наявність у заявленій схемі пневмодвигуна кінематично пов'язаних вузлів, між якими відбувається трансформація того самого виду руху - обертального (коливального, як різновиду обертального), дозволяє значно знизити втрати потужності на подолання сил тертя, у порівнянні з відповідними втратами у відомих технічних рішеннях, у вузлах яких є присутнім зворотно - поступальний рух, і, як наслідок, знакозмінні і ударні навантаження. Технічне рішення заявлених клапанів газорозподільного механізму пневмодвигуна, засноване на використанні робочого елемента (з вирізами), що обертається в нерухомому корпусі (з вирізаними отворами) клапана, дозволило значно підвищити надійність і ефективність їх роботи, за рахунок цілої низки переваг, а саме: - висока точність подання і відведення стисного робочого середовища, завдяки тому, що сполучення отворів в нерухомому корпусі і вирізів у робочому елементі, що обертається, відбувається завдяки безпосередньому його обертанню від вала приводу системи газорозподілу, не трансформованому в поступальний рух класичних клапанів; - забезпечення необхідної герметичності, при осьовому обертанні пари робочого вузла клапана; - більша пропускна здатність при малих габаритах; - можливість їх розміщення безпосередньо в головці камери, що зменшує шкідливий об'єм; - мінімальні втрати потужності, затрачуваної на привід заявлених видів систем газорозподілу для подолання сил тертя при обертанні, які значно менше сил тертя в конструктивних парах, що рухаються поступально, або витрат потужності, необхідної для передачі обертання між кулачками й штовхачами пружинних клапанів, що мають місце у відомих рішеннях пневмодвигунів; - можливість динамічного (під час роботи двигуна) регулювання фаз впуску/випуску стисного середовища, тобто, зменшення або збільшення пропускної здатності клапана, залежно від обертів і необхідного навантаження на двигун. При цьому, регулювання пропускного перерізу може здійснюватися простим лінійним зсувом обертового робочого елемента клапана (за допомогою його привідного валу) щодо його нерухливого корпуса, причому, без зупинки двигуна; - можливість роботи клапана без застосування мастильних засобів (масел), що забезпечується за рахунок підбору матеріалу виготовлення пар тертя або використання конденсату, у тому числі, природного конденсату робочого середовища; - відсутність шуму і вібрації при роботі клапана; відсутність періодичного сервісного регулювання пропускних отворів клапана, необхідної в стандартних видах клапанів. Зазначені переваги заявленої конструкції клапана значно підвищують, у порівнянні з відомими, надійність, довгостроковість і ефективність його роботи при будь-яких навантаженнях, при одночасному зменшенні втрат потужності, затрачуваної на привід ГРМ із їхнім використанням. Із усього вищеописаного, випливає, що технічне рішення пневматичного двигуна, що заявляється, і конструктивне рішення клапана його газорозподільного механізму, дозволяють значно підвищити його техніко-експлуатаційні й техніко-економічні показники, у порівнянні з відомими рішеннями. Тобто, сукупність ознак технічного рішення, що заявляється, необхідна й достатня для досягнення поставленої мети винаходу. Принцип дії пневмодвигуна, що заявляється, і клапана його газорозподільного механізму пояснюється наступними графічними зображеннями, де представлений варіант двигуна, у якому, поршень робочої камери зі змінюваним об'ємом виконаний у вигляді кола; На зображеннях представлені: Фіг. 1 - схема загального виду пристрою; Фіг. 2 - схема пристрою, вид збоку; Фіг. 3 - схема пристрою, вид зліва Фіг. 2; Фіг. 4, 5, 6, 7 - можливі схеми виконання форми поршня у вигляді, відповідно, прямокутника з округлими меншими сторонами; кола; прямокутника із прямолінійними меншими сторонами; ромба; 5 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 8 - можливі форми виконання внутрішньої поверхні робочих порожнин камери зі змінним об'ємом, відповідні до геометричної форми застосовуваного виду поршня; Фіг. 9-13 - схеми клапана ГРМ. Заявлений пневматичний двигун містить виконавчий механізм, виконаний у вигляді робочої камери зі змінюваним об'ємом, яка жорстко закріплена в корпусі двигуна (на схемі не показано), і виконана у вигляді двох опозитно розташованих однакових подовжених об'ємних порожніх тіл 1 і 2 (див. Фіг. 1-3) з опуклими верхніми поверхнями, прямолінійні бічні поверхні яких з'єднані між собою округлими перемичками 3 так, що між ними утворений порожній циліндричний простір, у якому герметично встановлений з можливістю обертання вал 4, що розділяє камеру на дві робочі порожнини 5 і 6. У тілі вала 4 установлений поршень 7, виконаний у вигляді плаского елемента, домірного довжині робочої камери, і встановленого, з можливістю ковзання по її внутрішній поверхні, так, що поперечна його вісь збігається з віссю вала 4. Поршень 7 може бути виконаний у вигляді прямокутника, із прямолінійними (див. Фіг. 6) або округлими (див. Фіг. 4) меншими сторонами, або ромба (див. Фіг. 7), або кола (см. Фіг. 5). При цьому внутрішні поверхні робочих порожнин 5 і 6 камери зі змінюваним об'ємом виконані однаковими й відповідними до геометричної форми застосовуваного виду поршня (див. Фіг. 8). Пневмодвигун, що заявляється, містить також механізм перетворення коливального руху валу 4 з поршнем 7 в обертовий рух вала відбору потужності (див. Фіг. 1, 2), виконаний у вигляді Z-перетворювача (названий авторами по асоціації зовнішнього вигляду його конструкції з латинською буквою Z, див. Фіг. 2), який містить вал 8, жорстко з'єднаний одним своїм кінцем з валом 4, а іншим своїм кінцем вільно закріплений у корпусі двигуна (на схемі не показано). На валу 8 установлена хрестовина 9 з можливістю обертання на пальці 10, у площині, що проходить через вісь вала 8. Додатково кожний кінець хрестовини 9 рухливо з'єднаний (з можливістю обертання) з відповідним поворотним важелем 11, кожний з яких жорстко встановлений на валу 12 відбору потужності двигуна. Пневмодвигун, що заявляється, містить також газорозподільний механізм (ГРМ, див. Фіг. 13),виконаний у вигляді системи впускних 13, 14, 15, 16 і випускних 17, 18, 19, 20 клапанів, розташованих попарно на кожній з бічних поверхонь робочих порожнин 5 і 6 камери зі змінюваним об'ємом, і розміщених усередині клапанних головок 21, жорстко закріплених між бічними сторонами цих порожнин. Усі клапани виконані у вигляді нерухомого корпуса з розташованим усередині нього обертовим робочим елементом, жорстко закріпленим на індивідуальному привідному валу (див. Фіг. 9-13). Протилежні кінці привідних валів усіх газорозподільних клапанів розташовані за межами клапанних головок 21 (див. Фіг. 1, 3) і кінематично поєднані між собою за допомогою зубчастої пасової передачі 22 і, через допоміжний натяжний ролик 23 і конічні шестірні 24, кінематично поєднані з валом 12 відбору потужності двигуна. Використання у ГРМ заявленого пневмодвигуна зубчастої пасової передачі значно спрощує і здешевлює його конструкцію, на відміну від використання шестеренного приводу, який вийшов би громіздким і дорогим. Заявлений пневмодвигун може містити додатковий аналогічний виконавчий механізм, виконаний у вигляді аналогічної робочої камери 25 з поршнем 26, який коливається усередині неї і встановлений у тілі вала 27. Додатковий аналогічний Z-перетворювач із хрестовиною 28, що перетворює коливальні рухи вала 27 поршня в обертовий рух вала 12 відбору потужності двигуна, жорстко закріплений на валу 12 послідовно з першим Z-перетворювачем із зсувом у 90° відносно один одного (див. Фіг. 1, 2). Між обома Z-перетворювачами на валу 12 установлений маховик 29. На зображеннях (Фіг. 9-13) представлений газорозподільний клапан пневмодвигуна, названий авторами винаходу, що заявляється, як клапан дотичних валів, де: Фіг. 9 - загальний вид клапана; Фіг. 10 - вид зверху Фіг. 9 у момент відкритого стану клапана; Фіг. 11 - розріз за А-А Фіг. 10; Фіг. 12 - вид зверху Фіг. 9 у момент закритого стану клапана; Фіг. 13 - розріз за А-А Фіг. 12. Клапан дотичних валів містить корпус у вигляді порожнього тіла із криволінійними бічними поверхнями 1 і 2, у центрі якого виконаний наскрізний отвір 3. Усередині корпуса встановлені герметично дотичні між собою обертові елементи 4 і 5, у цьому випадку, виконані у вигляді валів, кожний з яких жорстко закріплений на індивідуальному привідному валу, відповідно, 6 і 7. У кожному з обертових валів 4 і 5 виконані вирізи, відповідно 8 і 9, переріз яких повторює переріз наскрізного отвору 3. 6 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 55 Кінематичний зв'язок між обертовими валами за допомогою зубчастої пасової передачі 22 (див. Фіг. 1, 3) влаштований таким чином, що вали 4 і 5 обертаються в протилежних напрямках відносно один одного (як показано стрілками на Фіг. 9), при цьому по напряму руху робочого середовища, яке показано на схемі Фіг. 11. Принцип роботи клапана дотичних валів полягає в тому, що відкритий стан клапана наступає при сполученні вирізів 8 і 9 з наскрізним отвором 3 у корпусі клапана при обертанні валів 4 і 5 (Фіг. 10, 11). І закритий стан клапана наступає, відповідно, коли ці отвори не сполучені (Фіг. 12, 13). Заявлений різновид виконання обертового елемента даного клапана у вигляді шестерень, що перебувають у постійному зачепленні (на схемі не показане), які, по суті, є зубчастими обертовими валами, буде сприяти більш ефективній роботі клапана, тому що зачеплення зубів забезпечує надійну герметичність від протікання робочого середовища. Що особливо важливо у випадку використання агресивного або перегрітого середовища, а також середовища з тиском вище 2 МПа, коли використання полімерного напилювання й інших способів герметизації гладких валів стає неефективним. Незважаючи на те, що використання зубчастих валів більш коштовне й енергоємне в порівнянні з використанням гладких валів. При використанні клапана дотичних валів можлива радіальна подача робочого середовища (через отвори в корпусі) і радіальний її випуск. Тобто, встановлення таких клапанів можливе як на випуск, так і на впуск робочого середовища в камеру пневмодвигуна. Пристрій, що заявляється, працює в такий спосіб. У вихідному стані одна половина поршня 7 розташована на одній з бічних поверхонь робочої порожнини 5 камери зі змінюваним об'ємом, з відкритим впускним клапаном 13 (Фіг. 3). Одночасно, його друга половина знаходиться на діагонально розташованій бічній поверхні робочої порожнини 6. Випускний клапан 19 робочої порожнини 6 перебуває в закритому стані. Робоче середовище (стиснене повітря) подається в робочу порожнину 5 через відкритий впускний клапан 13, а в робочу порожнину 6 через відкритий впускний клапан 16. Зусилля стисного середовища діє на поршень 7 (закріплений на обертовому валу 4) і переміщає його до відповідних протилежних бічних поверхонь робочих порожнин 5 і 6. При цьому в робочій порожнині 6, під дією половини поршня, що переміщається в ній, відбувається випуск робочого середовища через відкритий клапан 19, а в робочій порожнині 5 відбувається випуск робочого середовища через відкритий клапан 18. При цьому може відбуватися скидання відпрацьованого робочого середовища в атмосферу або примусове вакуумування цієї порожнини у випадку, коли у двигуні передбачена система замкненого циклу подачі/відводу робочого середовища. Таким чином, поршень, під час свого руху в одному напрямку, одночасно виконує корисну роботу (впуск і випуск робочого середовища) у двох робочих порожнинах 5 і 6 камери зі змінюваним об'ємом. Зворотний хід поршня відбувається під дією стисного середовища, що подавалося через відкритий клапан 15 у порожнину 6 і через відкритий клапан 14 у порожнину 5. Зусилля стисного середовища впливає на кожну половину поршня й переміщає його до відповідних протилежних бічних поверхонь робочих порожнин 5 і 6. При цьому в робочій порожнині 5, під дією другої половини, що переміщається в ній, поршня, відбувається випуск повітряного середовища через відкритий клапан 17, а в робочій порожнині 6 відбувається випуск повітряного середовища через відкритий клапан 20. У результаті, поршень виконує коливальний рух відносно осі вала 4. Одночасно коливальний рух робить вал 4, з жорстко закріпленим у ньому поршнем, яке передається на вал 8 хрестовини 9 Z-перетворювача, кожний кінець якої рухливо з'єднаний з відповідним важелем 11. Завдяки чому, у результаті відхилення вала 8 на розрахунковий кут 2α, хрестовина 9 відхиляє поворотний важіль 11 на кут 180° і передає крутний момент на вал 12 відбору потужності пневмодвигуна. Тобто коливальні переміщення вала 4 поршня 7 на розрахунковий кут 2α передається на вал 8, і відповідно на палець 10. При цьому хрестовина 9, яка шарнірно встановлена на пальці 10 і в поворотному важелі 11, обертається відносно осі вала відбору потужності 12, описуючи в просторі конус вершиною 2α. Край хрестовини 9, закріплений шарнірно в поворотному важелі 11, описує коло, при цьому обертання передається поворотному важелю 11, а від нього - валу відбору потужності 12. У крайніх положеннях поршня 7 (розташування на одній з бічних поверхонь робочої камери) хрестовина 9 і поворотний важіль 11 перебувають у площині, перпендикулярній осі вала 4 поршня 7. При проходженні цього положення хрестовиною 9 і поворотним важелем 11, 7 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 змінюється напрямок руху поршня 7. Тобто, коли поршень повертається на кут 2α в одному і у протилежному напрямку, відбувається повне обертання вала відбору потужності 12. У даному пристрої вісь симетрії хрестовини щодо вала відбору потужності двигуна може розташовуватися під кутом від 5° до 85° (кут α). Але, для забезпечення максимальної плавності обертання вала відбору потужності 12, найбільш оптимальним значення цього кута є 45°. Отже, рух поршня в камері зі змінюваним об'ємом тільки в одному напрямку приводить до повороту вала відбору потужності двигуна на 180°. Діапазон кутового переміщення вала 8 і, відповідно, об'єм камери, визначається кутом між віссю обертання вала відбору потужності 12 і віссю хрестовини 9. Керування фазами взаємного розташування отворів впускних і випускних клапанів відбувається за рахунок відповідного зсуву (+\-) кроку зубів пасової передачі 22 щодо кроку зубів на приводних валах клапанів 13-20, розташованих за межами клапанних головок 15. Обертання приводним валам клапанів передається від вала відбору потужності 12 через кінематичний ланцюг: конічні шестірні 24 - допоміжні натяжні ролики 23 зубчаста пасова передача 22. При цьому фази взаємного розташування отворів впускних і випускних клапанів залежать від кута повороту вала відбору потужності 12. На практиці, переважним є наявність у пристрої пневмодвигуна, як мінімум, одного додаткового аналогічного виконавчого механізму, що містить робочу камеру 25 з поршнем 26 (Фіг. 1, 2, 3). Коливальні рухи поршня 26 передаються через вал 27 на вал хрестовини 28 додаткового Z-перетворювача, що перетворює коливальні рухи вала поршня 27 в обертовий рух вала 12 відбору потужності двигуна. Наявність другого виконавчого механізму дозволить виключити деякі негативні явища, які можуть спостерігатися при роботі двигуна, а саме: - нерівномірність зусилля на вихідному валу пневмодвигуна, і, відповідно, несталість кутової швидкості вала відбору потужності; - наявність позиції, у якій зусилля на поршень не передається на вал відбору потужності, у зв'язку з тим, що, вектор зусилля від поршня проходить через вісь обертання поворотного важеля Z-перетворювача, і, відповідно крутний момент на валу відбору потужності буде дорівнювати нулю ("мертва точка"). Саме завдяки тому, що обидва Z-перетворювачі розташовані послідовно на валу відбору потужності 12 зі зсувом в 90° відносно один до одного (див. Фіг. 1, 2), у момент, коли один Zперетворювач перебуває в "мертвій точці" то другий перебуває в точці з максимальним крутним моментом, що передається на вал відбору потужності 12 від поршня 7. Додатково плавна робота двигуна в цілому забезпечується наявністю маховика 29, встановленого між двома Z-перетворювачами. Згідно з динамічними дослідженнями математичної моделі заявленого пристрою пневмодвигуна, проведеними авторами, розрахунковий термодинамічний ККД від порівняльних характеристик тиску і витрати робочого середовища до потужності (кВт), отриманої на вихідному валу двигуна, становить 80 %. Використання заявленого технічного розв'язку при створенні пневматичних двигунів дозволить значно зменшити вагу й розміри пневматичного двигуна до 40 %, без втрат продуктивності і потужності, у порівнянні із класичними циліндропоршньовими пневматичними двигунами. Створення пневмодвигунів з підвищеними техніко-експлуатаційними й економічними характеристиками, на основі заявленої конструкції, дозволить поєднувати їх в один агрегат з поршневим компресором, насосом, електричним генератором з розміщенням їх в одному корпусі. Що, у свою чергу, дозволить значно розширити область застосування ефективних, економічних і екологічно чистих двигунів у різних галузях промисловості, особливо, для приводу машин і механізмів пожежо- і вибухонебезпечних виробництв, а також, у харчовій, хімічній промисловості. Потреба тільки гірських підприємств у пневматичних двигунах становить кілька десятків тисяч на рік. ФОРМУЛА ВИНАХОДУ 55 60 1. Пневматичний двигун, що містить корпус і розташований усередині нього виконавчий механізм, що перетворює енергію стисного робочого середовища в механічну роботу, виконаний у вигляді робочої камери зі змінюваним об'ємом з поршнем, що рухається усередині неї, кінематично пов'язаний з валом відбору потужності двигуна за допомогою механізму перетворення руху поршня в обертовий рух вала відбору потужності, і розділяє камеру на 8 UA 104668 C2 5 10 15 20 25 30 35 40 45 50 робочі порожнини, з'єднані через впускні й випускні клапани, кожний з яких містить корпус із розміщеним усередині нього рухливим робочим елементом, із джерелом стисного робочого середовища і атмосферою відповідно; газорозподільний механізм, що управляє фазами впуску й випуску стисного робочого середовища і включає кінематичний ланцюг, що пов'язує рухливі робочі елементи впускних і випускних клапанів з валом відбору потужності двигуна, який відрізняється тим, що робоча камера зі змінюваним об'ємом виконана у вигляді двох розташованих опозитно однакових подовжених об'ємних порожніх тіл з опуклими верхніми поверхнями, прямолінійні бічні поверхні яких з'єднані між собою округлими перемичками так, що між ними утворений порожнистий циліндричний простір, у якому герметично встановлений з можливістю обертання вал, що розділяє камеру на дві робочі порожнини, а поршень виконаний у вигляді плаского елемента, домірного довжині робочої камери і встановленого, з можливістю ковзання по її внутрішній поверхні, у тілі вала так, що поперечна його вісь збігається з віссю вала, який одним своїм кінцем вільно закріплений у корпусі двигуна, а іншим своїм кінцем жорстко з'єднаний з валом хрестовини, встановленої з можливістю додаткового обертання на пальці в площині, що проходить через вісь вала хрестовини, кожний кінець якої рухливо з'єднаний, з можливістю обертання, з відповідним поворотним важелем, кожний з яких жорстко встановлений на валу відбору потужності двигуна, при цьому впускні й випускні клапани розташовані попарно на кожній з бічних поверхонь робочих порожнин камери зі змінюваним об'ємом, і розміщені усередині клапанних головок, жорстко закріплених між бічними сторонами цих порожнин, а рухливі робочі елементи всіх клапанів жорстко закріплені на індивідуальних привідних валах, які розташовані за межами клапанних головок і кінематично пов'язані між собою і з одним із кінців вала відбору потужності двигуна. 2. Пневматичний двигун за п. 1, який відрізняється тим, що робоча камера зі змінюваним об'ємом жорстко закріплена в корпусі двигуна. 3. Пневматичний двигун за пп. 1, 2, який відрізняється тим, що поршень виконаний у вигляді прямокутника із прямолінійними або округлими меншими сторонами або ромба, або кола. 4. Пневматичний двигун за пп. 1-3, який відрізняється тим, що внутрішні поверхні робочих порожнин камери зі змінюваним об'ємом виконані однаковими і відповідними до геометричної форми застосовуваного виду поршня. 5. Пневматичний двигун за пп. 1-4, який відрізняється тим, що містить щонайменше один додатковий аналогічний виконавчий елемент із аналогічною камерою зі змінюваним об'ємом, вал якої аналогічним чином пов'язаний з валом відбору потужності двигуна за допомогою додаткового аналогічного перетворювача руху поршня в обертовий рух вала відбору потужності двигуна. 6. Пневматичний двигун за пп. 1-5, який відрізняється тим, що обидва перетворювачі руху поршня в обертовий рух вала відбору потужності двигуна розташовані послідовно на валу відбору потужності двигуна із зсувом у 90° відносно один до одного. 7. Пневматичний двигун за пп. 1-6, який відрізняється тим, що індивідуальні привідні вали рухливих робочих елементів усіх впускних і випускних клапанів обох камер зі змінюваним об'ємом кінематично пов'язані між собою та з одним із кінців вала відбору потужності двигуна. 8. Пневматичний двигун за пп. 1-7, який відрізняється тим, що на валу між перетворювачами руху поршня в обертовий рух вала відбору потужності двигуна встановлений маховик. 9. Клапан газорозподільного механізму пневматичного двигуна, що містить корпус із розміщеним усередині нього рухливим робочим елементом, який відрізняється тим, що корпус виконаний у вигляді порожнього тіла із криволінійною бічною поверхнею, у центрі якого виконаний наскрізний отвір, а усередині корпуса встановлені герметично дотичні між собою обертові елементи, у бічних поверхнях яких виконані вирізи, і кожний із яких жорстко закріплений на індивідуальному привідному валу, кінематично пов'язаному з валом відбору потужності двигуна. 10. Клапан за п. 9, який відрізняється тим, що обертові елементи виконані у вигляді валів або шестерень, що перебувають у постійному зачепленні. 11. Клапан за пп. 9, 10, який відрізняється тим, що переріз вирізів, виконаних у бічних поверхнях обертових елементів, повторює переріз наскрізного отвору, виконаного у центрі корпуса клапана. 9 UA 104668 C2 10 UA 104668 C2 11 UA 104668 C2 12 UA 104668 C2 13 UA 104668 C2 14 UA 104668 C2 15 UA 104668 C2 16 UA 104668 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F02B 43/00

Мітки: механізму, газорозподільного, клапан, пневматичний, двигун, пневматичного, двигуна

Код посилання

<a href="https://ua.patents.su/19-104668-pnevmatichnijj-dvigun-i-klapan-gazorozpodilnogo-mekhanizmu-pnevmatichnogo-dviguna.html" target="_blank" rel="follow" title="База патентів України">Пневматичний двигун і клапан газорозподільного механізму пневматичного двигуна</a>

Попередній патент: П’єзоелектричний двигун

Наступний патент: Ящик

Випадковий патент: Телескопічний виконавчий орган прохідницького комбайна