Поліестер, проникний для лазерного випромінювання

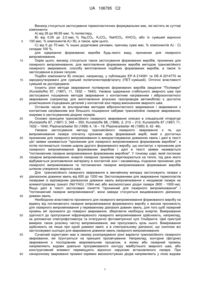

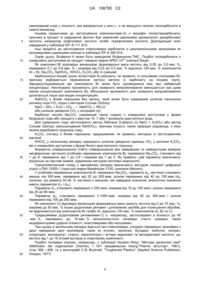

Номер патенту: 106795

Опубліковано: 10.10.2014

Автори: Хеккманн Вальтер, Куріков Йордан, Айбекк Петер, фон Бентен Ребекка, Пульбере Маріус Сорін

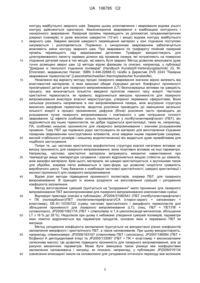

Формула / Реферат

1. Застосування термопластичних формувальних мас, які містять як суттєві компоненти:

A) від 29 до 99,95 мас. % поліестеру,

B) від 0,05 до 2,0 мас. % Na2CO3, K2CO3, NaHCO3, KHCO3 або їх сумішей відносно 100 мас. % компонентів А) і В), а також, крім цього,

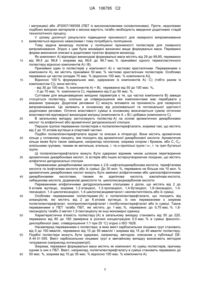

C) від 0 до 70 мас. % інших додаткових речовин, причому сума мас. % компонентів А) - С) складає 100 %,

для виготовлення проникних для лазерного випромінювання формованих виробів будь-якого виду.

2. Застосування за п. 1, причому формувальні маси містять від 0,1 до 0,8 мас. % компонента В) відносно 100 мас. % компонентів А) і В).

3. Застосування за п. 1 або 2, причому проникність формованого виробу для лазерного випромінювання становить принаймні 33 % (виміряна для формованого виробу завтовшки 2 мм при довжині хвилі 1064 нм).

4. Застосування за будь-яким з пп. 1-3, причому форматне співвідношення частинок компонента В) становить від 1 до 2,9.

5. Застосування за будь-яким з пп. 1-4, причому параметр d50 частинок компонента В) становить £ 500 мкм.

6. Застосування за будь-яким з пп. 1-5, причому параметр d10 частинок компонента В) становить £ 250 мкм.

7. Застосування проникних для лазерного випромінювання формованих виробів за будь-яким з пунктів 1-6 для виготовлення формованих виробів методом трансмісійного лазерного зварювання.

8. Спосіб виготовлення з'єднаних зварюванням формованих виробів, який відрізняється тим, що проникні для лазерного випромінювання формовані вироби за п. 7 або згідно із застосуванням за будь-яким з пп. 1-6 з'єднують із поглинаючими лазерне випромінювання формованими виробами методом трансмісійного лазерного зварювання.

Текст

Реферат: Винахід стосується застосування термопластичних формувальних мас, які містять як суттєві компоненти: A) від 29 до 99,95 мас. % поліестеру, B) від 0,05 до 2,0 мас. % Na2CO3, K2CO3, NaHCO3, KHCO3 або їх сумішей відносно 100 мас. % компонентів А) і В), а також, крім цього, C) від 0 до 70 мас. % інших додаткових речовин, причому сума мас. % компонентів А) - С) складає 100 %, для виготовлення формованих виробів будь-якого виду, проникних для лазерного випромінювання. UA 106795 C2 (12) UA 106795 C2 UA 106795 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується застосування термопластичних формувальних мас, які містять як суттєві компоненти A) від 29 до 99,95 мас. % поліестеру, B) від 0,05 до 2,0 мас. % Na2CO3, K2CO3, NaHCO3, KHCO3 або їх сумішей відносно 100 мас. % компонентів A) і B), а також, крім цього, C) від 0 до 70 мас. % інших додаткових речовин, причому сума мас. % компонентів A) - C) складає 100 %, для одержання формованих виробів будь-якого виду, проникних для лазерного випромінювання. Окрім цього, винахід стосується також застосування формованих виробів, проникних для лазерного випромінювання, для виготовлення формованих виробів методом трансмісійного лазерного зварювання, способу виготовлення подібних формованих виробів, а також їх застосування в різних галузях. Подібні компоненти B) описані, наприклад, у публікаціях EP-A 214581 та DE-A 2014770 як зародкоутворювачі для сумішей поліетилентерефталату (ПЕТ-сумішей). Оптичні властивості сумішей не досліджували. Існують різні методи зварювання полімерних формованих виробів (видання "Полімери" (Kunststoffe) 87, (1997), 11, 1632 – 1640). Умовою одержання стабільного зварного шва при застосуванні поширених методів зварювання з контактним нагріванням і віброконтактного зварювання (наприклад для виготовлення впускних газопроводів автомобілів) є достатнє розм'якшення з'єднуваних деталей у контактній зоні перед виконанням зварного шва. Останнім часом як альтернатива методам віброконтактного зварювання і зварювання з контактним нагріванням все більшого поширення набуває трансмісійне лазерне зварювання, зокрема із застосуванням діодних лазерів. Основні принципи трансмісійного лазерного зварювання описані в спеціальній літературі (Kunststoffe 87, (1997) 3, 348 – 350; Kunststoffe 88, (1998), 2, 210 – 212; Kunststoffe 87 (1997) 11, 1632 – 1640; Plastverarbeiter 50 (1999) 4, 18 – 19; Plastverarbeiter 46 (1995) 9, 42 -46). Умовою застосування методу трансмісійного лазерного зварювання є те, що випромінювання лазера спочатку проникає крізь формований виріб, який є достатньо проникним для лазерного випромінювання із використовуваною довжиною хвиль і далі в тексті цієї заявки називається "проникним для лазерного випромінювання формованим виробом", а потім поглинається тонким шаром другого формованого виробу, що контактує з проникним для лазерного випромінювання формованим виробом і далі в тексті заявки називається "поглинаючим лазерне випромінювання формованим виробом". У тонкому шарі, який поглинає лазерне випромінювання, енергія лазерних променів перетворюється на тепло, під дією якого відбувається розплавлення матеріалу в контактній зоні і насамкінець з'єднання проникних для лазерного випромінювання та поглинаючих лазерне випромінювання формованих виробів шляхом утворення зварного шва. Для трансмісійного лазерного зварювання в звичайному випадку застосовують лазери з діапазоном довжини хвиль від 600 до 1200 нм. Застосовуваними для зварювання термопластів лазерами із відповідним діапазоном довжини хвиль випромінювання є неодимові лазери на алюмоіттрієвому гранаті (Nd:YAG) (1064 нм) або високопотужні діодні лазери (800 - 1000 нм). Якщо далі в тексті застосовані поняття "проникний для лазерного випромінювання" і "поглинаючий лазерне випромінювання", вони завжди стосуються вищевказаного діапазону довжин хвиль. Необхідною властивістю проникного для лазерного випромінювання формованого виробу на відміну від поглинаючого лазерне випромінювання формованого виробу є висока проникність для лазерного випромінювання у переважному діапазоні довжин хвиль, для того щоб лазерний промінь міг проникати до поверхні зварювання, зберігаючи необхідну енергію. Вимірювання здатності до пропускання інфрачервоного лазерного випромінювання здійснюють, наприклад, за допомогою спектрофотометра та інтегруючої фотометричної кулі Ульбрихта. Цей пристрій вимірює також розсіяну частку випромінювання, яке пропускають крізь нього. Вимірювання здійснюють не лише при одній довжині хвилі, а в спектральному діапазоні, що охоплює всі застосовувані сьогодні для зварювання довжини хвиль лазерного випромінювання. Сучасний користувач має в своємурозпорядженні різні варіанти трансмісійного лазерного зварювання, які ґрунтуються на принципі просвічування. Наприклад, контурне (фігурне) зварювання є послідовним зварювальним процесом, в якому або лазерний промінь напрямляють вздовж довільно програмованого контуру майбутнього зварного шва, або конструктивний елемент переміщують відносно нерухомо встановленого лазера. При синхронному зварюванні промені окремих високопотужних діодів напрямляють у лінію вздовж 1 UA 106795 C2 5 10 15 20 25 30 35 40 45 50 55 60 контуру майбутнього зварного шва. Завдяки цьому розплавлення і зварювання вздовж усього контуру здійснюється одночасно. Квазісинхронне зварювання є комбінацією контурного і синхронного зварювання. Лазерний промінь переміщують за допомогою гальванометричних дзеркал (сканерів) із дуже високою швидкістю (10 м/с і вище) вздовж контуру майбутнього зварного шва. Завдяки високій швидкості переміщення матеріал у зоні з'єднання поступово нагрівається і розплавляється. Порівняно з синхронним зварюванням забезпечується можливість зміни контуру зварного шва. При зварюванні по трафарету лінійний лазерний промінь переміщують над зварюваними деталями. Трафарет використовують для цілеспрямованого захисту окремих ділянок від променів лазера, які потрапляють на поверхню з'єднання деталей лише в тих місцях, які мають бути зварені. Метод дозволяє виконувати дуже точно розміщені зварні шви. Ці методи відомі фахівцям та описані, наприклад, у публікації "Довідник із технології з'єднання полімерів" (Handbuch Kunststoff-Verbindungstechnik) (G. W. Ehrenstein, видавництво Hanser, ISBN 3-446-22668-0) та/або в Директиві DVS 2243 "Лазерне зварювання термопластів" (Laserstrahlschweißen thermoplastischer Kunststoffe). Незалежно від варіанту методу процес лазерного зварювання значною мірою залежить від властивостей матеріалів, із яких виконані обидві з'єднувані деталі. Коефіцієнт проникності просвічуваної деталі для лазерного випромінювання (LT) безпосередньо впливає на швидкість процесу, яка визначається кількістю введеної протягом певного часу енергії. Частково кристалічні термопласти, як правило, відрізняються меншою проникністю для лазерного випромінювання внаслідок власної мікроструктури, утвореної переважно сферолітами. Вони сильніше розсіюють напрямлене в них випромінюванння лазера, аніж внутрішня структура виключно аморфних термопластів: зворотне розсіяння призводить до зменшення загальної кількості енергії в процесі проникнення; дифузне (бічне) розсіяння часто призводить до розширення пучка лазерного випромінювання і пов'язаного з цим погіршання точності зварювання. Ці ефекти особливо сильно проявляються у полібутилентерефталаті (ПБТ); він відрізняється від інших термопластів, які добре піддаються кристалізації, таких як, наприклад, ПА, особливо низькою проникністю для лазерного випромінювання і значним розширенням променю. Тому ПБТ ще порівняно рідко застосовують як матеріал для виготовлення з'єднаних лазерним зварюванням конструктивних елементів, хоча завдяки іншим параметрам (зокрема, високій стабільності розмірів і низькому водопоглинанню) він видається дуже привабливим для подібного застосування. Попри те, що частково кристалічна морфологічна структура взагалі негативно впливає на високу проникність для лазерного випромінювання, вона позитивно впливає на інші параметри. Наприклад, частково кристалічні матеріали витримують механічні навантаження при температурі вище температури склування і взагалі відрізняються вищою стійкістю до хімікатів, аніж аморфні матеріали. Крім цього, матеріали, які швидко кристалізуються, є зручнішими також для обробки, зокрема легко виймаються із прес-форм, що дозволяє скоротити тривалість виробничого циклу. Тому бажаною є комбінація часткової кристалічності, швидкої кристалізації і високої проникності для лазерного випромінювання. Відомі різні методи підвищення проникності поліестерів, зокрема ПБТ, для лазерного випромінювання. В принципі їх можна розділити на виготовлення сумішей і узгодження коефіцієнта заломлення. Метод виготовлення сумішей ґрунтується на "розрідженні" мало проникних для лазерного випромінювання ПБТ високопроникними для лазерного випромінювання компонентами суміші. Відповідні приклади описані в публікаціях: JP2004/315805A1 (ПБТ (полібутилентерефталат) + ПК (полікарбонат)/ПET (поліетилентерефталат)/СA (стирол-акрил) + наповнювач + еластомер), DE-A1-10330722 (суміш частково кристалічного і аморфного термопластів для збільшення проникності для лазерного випромінювання (LT); спец. ПБТ + ПЕТ/ПК + скловолокно), JP2008/106217A (ПБТ + співполімер із 1,4-циклогександи-метанолом; збільшення LT з 16 % до 28 %). Недоліком при цьому є небажане утворення сумішей полімерів, параметри яких помітно відрізняються від параметрів продуктів, основою яких є переважно ПБТ як матриця. Метод узгодження коефіцієнта заломлення ґрунтується на використанні різних коефіцієнтів заломлення аморфного і кристалічного ПБТ, а також наповнювачів. При цьому використовують, наприклад, співмономери: JP2008/163167 (співполімер ПБТ і силоксану), JP2007/186584 (ПБТ + бісфенол A дигліцидиловий етер) та JP2005/133087 (ПБТ + ПК + еластомер + високозаломне силіконове масло). Це дозволяє підвищити проникність для лазерного випромінювання, але за рахунок механічних параметрів. Може бути зменшена також різниця між коефіцієнтами заломлення наповнювача і матриці, як описано, наприклад, у публікаціях JP2009/019134 (нанесення епоксидної смоли на скловолокно для узгодження оптичного переходу між волокном 2 UA 106795 C2 5 10 15 20 25 30 35 40 45 50 55 60 і матрицею) або JP2007/169358 (ПБТ із високозаломними скловолокнами). Проте, недоліками подібних вихідних матеріалів є висока вартість та/або необхідність введення додаткових стадій технологічного процесу. У цілому досягнуті результати підвищення проникності для лазерного випромінювання виявляються відносно невисокими і тому потребують поліпшення. Тому задача винаходу полягає у поліпшенні проникності поліестерів для лазерного випромінювання. Згідно з цим були винайдені визначені вище формувальні маси. Переважні форми виконання описані в додаткових пунктах формули винаходу. Як компонент A) відповідні винаходові формувальні маси містять від 29 до 99,85, переважно від 99,5 до 99,8 і зокрема від 99,6 до 99,7 мас. % принаймні одного термопластичного поліестеру відносно компонентів A) і B). Принаймні один із поліестерів у компоненті A) є частково кристалічним. Переважними є компоненти A), які містять принаймні 50 мас. % частково кристалічних поліестерів. Особливо переважно ця частка складає 70 мас. % (відносно 100 мас. % компонента A)). Відносно 100 % формувальних мас, одержаних із компонентів A) - C) (тобто разом із компонентом C)), вони містять - від 30 до 100 мас. % компонентів A) + B), переважно від 50 до 100 мас. %, - 0 до 70 мас. % компонента C), переважно від 0 до 50 мас. %. Суттєвим для вищенаведених вихідних параметрів є те, що частка компонента B) завжди стосується поліестеру, оскільки це співвідношення між компонентами має перебувати у вказаних границях. Додаткові речовини C) можуть впливати на проникність для лазерного випромінювання. Це залежить в основному від розсіювальної та поглинальної здатності додаткових речовин. Оптичні властивості суміші в основному визначаються сумою оптичних властивостей відповідної винаходові матриці (компоненти A + B) і добавок (компоненти C). В загальному випадку застосовують поліестер A) на основі ароматичних дикарбонових кислот та аліфатичної або ароматичної дигідкоксильної сполуки. Першою групою переважних поліестерів є поліалкілентерефталати, зокрема такі, що містять від 2 до 10 атомів вуглецю в спиртовій частині. Подібні поліалкілентерефталати відомі та описані в літературі. Вони містять ароматичне кільце у головному ланцюгу, яке походить від ароматичної дикарбонової кислоти. Ароматичне кільце може бути також заміщене, наприклад галогеном, зокрема хлором і бромом, або C 1-C4алкільними групами, такими як метильна, етильна, i- та н-пропільні групи і н-, i- та трет-бутильні групи. Ці поліалкілентерефталати можуть бути одержані відомим чином шляхом перетворення ароматичних дикарбонових кислот, їх естерів або інших естероутворюючих похідних, що містять аліфатичні дигідроксильні сполуки. Переважними дикарбоновими кислотами є 2,6–нафталіндикарбонова кислота, терефталева кислота та ізофталева кислота або їх суміші. До 30 мол. %, переважно не більше ніж 10 мол. % ароматичних дикарбонових кислот можуть бути замінені аліфатичними або циклоаліфатичними дикарбоновими кислотами, такими як адипінова кислота, азелаїнова кислота, себацинова кислота, додеканові дикислоти та циклогександикарбонові кислоти. Переважними аліфатичними дигідроксильними сполуками є діоли, що містять від 2 до 6 атомів вуглецю, зокрема 1,2-етандіол, 1,3-пропандіол, 1,4-бутандіол, 1,6-гександіол, 1,4гександіол, 1,4-циклогександіол, 1,4-циклогександиметанол і неопентилгліколь або їх суміші. Особливо переважними поліестерами (A) є поліалкілентерефталати, що походять від алкандіолів, які містять від 2 до 6 атомів вуглецю. Із них переважними є зокрема поліетилентерефталат, поліпропілентерефталат і полібутилентерефталат або їх суміші. Також переважними є ПЕТ та/або ПБТ, які містять до 1 мас. %, переважно до 0,75 мас. % 1,6гександіолу та/або 2-метил-1,5-пентандіолу як інші мономерні одиниці. Характеристична в'язкість поліестеру (A) в загальному випадку становить від 50 до 220, переважно від 80 до 160 (виміряна в розчині концентрацією 0,5 мас. % в суміші фенол/o– дихлорбензол (мас. співвідношення 1:1 при 25 C) згідно з ISO 1628. Насамперед переважними є поліестери, в яких вміст карбоксильних кінцевих груп становить від 0 до 100 мвал/кг, переважно від 10 до 50 мвал/кг і зокрема від 15 до 40 мвал/кг поліестеру. Подібні поліестери можуть бути одержані, наприклад, методом, описаним у публікації DEA 44 01 055. Вміст карбоксильних кінцевих груп в звичайному випадку визначають методом титрування (наприклад потенціометрії). Зокрема, переважні формувальні маси містять як компонент A) суміш поліестерів, причому одним із них є ПБТ. Вміст, наприклад, поліетилентерефталату в суміші становить переважно до 50 мас. %, зокрема від 10 до 35 мас. % відносно 100 мас. % компонента A). 3 UA 106795 C2 5 10 15 20 25 Також переважним є застосування ПET-рециклатів (називаних також скрап-ПЕТ (scrap– PET), тобто продуктами переробки відходів ПЕТ) залежно від обставин у суміші з поліалкілентерефталатами, такими як ПБТ. Рециклатами в загальному випадку називають: 1) рециклати відходів промисловості (Post Industrial Rezyklat), тобто відходи технологічного процесу поліконденсації або приливки, одержані при обробці виробів, виготовлених методом лиття під тиском, вироби, виготовлені на пусковій стадії технологічного процесу лиття під тиском або екструзії, або обрізані кромки екструдованих пластин чи плівок. 2) рециклати відходів споживання (Post Consumer Rezyklat), тобто вироби з полімерних матеріалів, які після їх використання кінцевим споживачем збирають і піддають попередній обробці. Переважна кількість подібних виробів – це сформовані дуттям ПЕТ-пляшки для мінеральної води, безалкогольних напоїв і соків. Обидва види рециклатів можуть перебувати або у вигляді перемеленого матеріалу, або в формі грануляту. В останньому випадку рециклатну сировину після розділення і очищення розплавляють в екструдері та гранулюють. Це дозволяє полегшити процес їх обробки, поліпшити сипкість і придатність до дозування на наступних стадіях обробки. Можуть бути використані як гранульовані, так і перемелені рециклати, причому максимальна довжина кромки одержаних частинок має становити 10 мм, переважно менше ніж 8 мм. У зв'язку з гідролітичним розщепленням поліестерів при обробці (внаслідок залишків вологи) рекомендується піддавати рециклати попередньому сушінню. Залишковий вміст вологи після сушіння становить переважно менше ніж 0,2 %, зокрема менше ніж 0,05 %. Іншою групою є ароматичні поліестери, що походять від ароматичних дикарбонових кислот і ароматичних дигідроксильнихсполук. Придатними до застосування ароматичними дикарбоновими кислотами є сполуки, вже описані як поліалкілентерефталати. Переважно застосовують суміші, які містять від 5 до 100 мол. % ізофталевої кислоти і від 0 до 95 мол. % терефталевої кислоти, зокрема суміші, від тих, що містять близько 80 % терефталевої кислоти та 20 % ізофталевої кислоти, до тих, що містять приблизно однакову кількість цих обох кислот. Ароматичні дигідроксильні сполуки переважно мають загальну формулу 30 35 40 45 50 55 в якій Z означає алкіленову або циклоалкіленову групу, що містить до 8 атомів вуглецю, ариленову групу, що містить до 12 атомів вуглецю, карбонільну групу, сульфонільну групу, атом кисню або сірки, або хімічний зв'язок, і в якій m має значення від 0 до 2. Сполуки можуть мати як замісники на феніленах також C1-C6-алкільні або алкокси-групи і фтор, хлор або бром. Основними ядрами цих сполук є, наприклад: дигідроксидифеніл, ди-(гідроксифеніл)алкан, ди-(гідроксифеніл)циклоалкан, ди-(гідроксифеніл)сульфід, ди-(гідроксифеніл)етер, ди-(гідроксифеніл)кетон, di–(гідроксифеніл)сульфоксид, α,α‘–ди-(гідроксифеніл)–діалкілбензол, ди-(гідроксифеніл)сульфон, ди-(гідроксибензоїл)бензол резорцин і гідрохінон, а також їх алкільовані або галогеновані в ядро похідні. Із них переважними є 4,4’-дигідроксидифеніл, 2,4-ди-(4’-гідроксифеніл)-2-метилбутан α,α’-ди-(4-гідроксифеніл)-p-діізопропілбензол, 2,2-ди-(3’-метил-4’-гідроксифеніл)пропан і 2,2-ди-(3’-хлор-4’-гідроксифеніл)пропан, а також зокрема 2,2-ди-(4’-гідроксифеніл)пропан 2,2-ди-(3’,5-дихлордигідроксифеніл)пропан, 1,1-ди-(4’-гідроксифеніл)циклогексан, 4 UA 106795 C2 5 10 3,4’-дигідроксибензофенон, 4,4’-дигідроксидифенілсульфон і 2,2-ди(3’,5’-диметил-4’-гідроксифеніл)пропан або їх суміші. Самозрозуміло, можуть бути застосовані також суміші поліалкілентерефталатів і повністю ароматичних поліестерів. Вони містять в загальному випадку від 20 до 98 мас. % поліалкілентерефталату і від 2 до 80 мас. % повністю ароматичного поліестеру. Самозрозуміло, можуть бути застосовані також блок-співполімери поліестерів, такі як співполімери етерів та естерів. Подібні продукти відомі та описані в літературі, наприклад у публікації US_A 3 651 014. Відповідні продукти є також комерційно доступними, наприклад ® Hytrel (DuPont). Як поліестери згідно з винаходом можуть бути застосовані також галогеновані полікарбонати. Придатними до застосування не вміщуючими галогенів полікарбонатами є, наприклад, такі, основою яких є дифеноли загальної формули 15 HO OH Q m , 20 25 30 35 40 45 50 55 в якій Q означає простий зв'язок, C1-C8-алкіленову, C2-C3-алкіліденову, C3-C6-циклоалкіліденову групу, C6-C12-ариленову групу, а також -O-, -S- або -SO2-, а m є цілим числом від 0 до 2. Дифеноли можуть мати також такі замісники на феніленах, як C1-C6-алкіл або C1-C6-алкокси. Переважними дифенолами формули є, наприклад, гідрохінон, резорцин, 4,4’дигідроксидифеніл, 2,2-біс-(4-гідроксифеніл)-пропан, 2,4-біс-(4-гідроксифеніл)-2-метил-бутан, 1,1-біс-(4-гідроксифеніл)-циклогексан. Особливо переважними є 2,2-біс-(4-гідрокси-феніл)пропан і 1,1-біс-(4-гідроксифеніл)-циклогексан, а також 1,1-біс-(4-гідроксифеніл)-3,3,5триметилциклогексан. Як гомополікарбонати, так і співполімери карбонатів є придатними до застосування як компонент A; переважними є, окрім гомополімеру бісфенолу A, співполімери карбонатів і бісфенолу A. Придатні до застосування полікарбонати можуть бути розгалужені відомим чином, а саме переважно шляхом вбудовування від 0,05 до 2,0 мол. % відносно суми застосованих дифенолів принаймні трифункціональних сполук, наприклад таких, що містять три або більше ніж три фенольних OH-групи. Було виявлено, що особливо придатними до застосування є полікарбонати, відносна в'язкість ηrel яких становить від 1,10 до 1,50, зокрема від 1,25 до 1,40. Це відповідає середній (середньоваговій) молекулярній масі Mw від 10 000 до 200 000, переважно від 20 000 до 80 000 г/моль. Дифеноли загальної формули відомі або можуть бути одержані відомими методами. Полікарбонати можуть бути одержані, наприклад, шляхом перетворення дифенолів із застосуванням фосгену методом, здійснюваним на поверхні розділення фаз, або із застосуванням фосгену методом, здійснюваним у гомогенній фазі (так званим піридиновим методом), причому для досягнення необхідної молекулярної маси відомим чином використовують відповідну кількість відомих агентів обриву ланцюга (стосовно полідіорганосилоксановмісних полікарбонатів див., наприклад, публікацію DE–OS 33 34 782). Придатними до застосування агентами обриву ланцюга є, наприклад, фенол, п-третбутилфенол, а також довголанцюгові алкілфеноли, такі як 4-(1,3-тетраметил-бутил)-фенол, описані в публікації DE-OS 28 42 005, або моноалкілфеноли, або діалкілфеноли, що містять у цілому від 8 до 20 атомів вуглецю в алкільних замісниках, як описано в публікації DEA 35 06 472, такі як п-нонілфеніл, 3,5-ди-трет–бутилфенол, п-трет-октилфенол, пдодецилфенол, 2-(3,5-диметил-гептил)-фенол і 4-(3,5-диметилгептил)-фенол. "Не вміщуючі галогенів полікарбонати" в смислі винаходу означає, що ці полікарбонати утворені з не вміщуючих галогенів дифенолів, не вміщуючих галогенів агентів обриву ланцюга і в разі необхідності не вміщуючих галогенів агентів розгалуження, причому сполуки, що містять невелику кількість (млн.ч.) омилюваного хлору, що є результатом, наприклад, одержання полікарбонатів із застосуванням фосгену методом, здійснюваним на поверхні розділення фаз, не слід вважати галогеновмісними в смислі винаходу. Подібними полікарбонатами, що містять 5 UA 106795 C2 5 10 15 20 25 30 35 40 45 50 55 60 омилюваний хлор у кількості, яка вимірюється у млн.ч., є не вміщуючі галоген полікарбонати в смислі винаходу. Іншими придатними до застосування компонентами A) є аморфні поліестеркарбонати, причому в процесі їх одержання фосген був замінений одиницями ароматичної дикарбонової кислоти, наприклад ізофталевої кислоти та/або терефталевої кислоти. Докладніший опис наведений у публікації EP–A 711 810. Інші придатні до застосування співполімери карбонатів із циклоалкільними залишками як мономерними одиницями описані в публікації EP-A 365 916. Окрім цього, бісфенол A може бути заміщений бісфенолом TMC. Подібні полікарбонати є ® комерційно доступними як продукт товарної марки APEC HT компанії Bayer. Як компонент B) відповідні винаходові формувальні маси містять від 0,05 до 2,0 мас. %, переважно 0,1 до 0,8 мас. % і зокрема від 0,25 до 0,5 мас. % відносно 100 мас. % компонентів A) + B), Na2CO3, NaHCO3, KHCO3, K2CO3 або їх сумішей. Карбоксильні кінцеві групи поліестерів A) реагують, як правило, із сольовими сполуками B), причому відбувається перенесення катіону металу із карбонату на кінцеву групу. Зародкоутворювальна дія компонента B) може бути підтверджена вже при найменшій концентрації. Неочікувано проникність для лазерного випромінювання зменшується при дуже малих концентраціях компонента B); збільшення проникності для лазерного випромінювання досягається лише при вищих концентраціях. NaHCO3 є білим порошком без запаху, який може бути одержаний шляхом насичення розчину соди CO2 згідно з методом Сольве (Solvay) NaCl + NH3 + H2O + CO2 → NaHCO3 + NH4Cl або шляхом уведення CO2 у натрієвий луг. Карбонат натрію Na2CO3 (називаний також содою) є комерційно доступним у формі безводної соди або продукту з вмістом 10, 7 або 1 молекули кристалічної води. Для одержання соди застосовують метод Леблана (Leblanc) (із NaCl + H2SO4) або метод Сольве (Solvay) (кальцинування NaHCO3), причому існують також природні родовища, з яких можна видобувати природну соду. K2CO3 (поташ) є білим порошком, одержуваним, як правило, методом із застосуванням магнезії. KHCO3 у загальному випадку одержують шляхом уведення одиниць CO 2 у розчини K2CO3; він є комерційно доступним у формі білого кристалічного порошку. Форматне співвідношення (тобто співвідношення між найдовшим та найкоротшим виміром несферичних частинок) особливо переважних компонентів B), переважно Na 2CO3, становить від 1 до 6, переважно від 1 до 2,9 і зокрема від 1 до 2. Як правило, цей параметр визначають візуально на підставі знімків, одержаних методом світлової мікроскопії. Гранулометричний склад у звичайному випадку визначають методом лазерної дифракції згідно з DIN 13320-1 (пристрій марки Mastersizer 2100, компанія Malvern). У особливо переважних компонентів B, переважно Na2CO3, параметр d50 частинок становить менше ніж 500 мкм, переважно від 20 до 200 мкм, цілком переважно від 40 до 150 мкм (d50 означає, що діаметр 50 об. % частинок є меншим, ніж наведене значення; аналогічне значення мають параметри d10 і d90). Параметр d10 становить переважно ≤ 250 мкм, зокрема від 10 до 100 мкм і цілком переважно від 20 до 80 мкм. Параметр d90 становить переважно ≤ 1000 мкм, зокрема від 50 до 300 мкм і цілком переважно від 100 до 250 мкм. Як компонент C) відповідні винаходові формувальні маси можуть містити від 0 до 70 мас. %, зокрема до 50 мас. % інших додаткових речовин і допоміжних засобів для полегшення обробки, які відрізняються від компонентів B) та/або A), відносно 100 мас. % компонентів A), B) та C). Традиційними додатковими речовинами C) є, наприклад, застосовувані в кількості до 40 мас. %, переважно до 15 мас. % високоеластичні полімери (часто називані також модифікаторами ударної в'язкості, еластомерами або каучуками). При цьому в загальному випадку йдеться про співполімери, утворені переважно принаймні з двох наведених далі мономерів, таких як етилен, пропілен, бутадієн, ізобутен, ізопрен, хлорoпрен, вінілацетат, стирол, акрилонітрил і естери акрилової та метакрилової кислоти, що містять від 1 до 18 атомів вуглецю в спиртовому компоненті. Подібні полімери описані, наприклад, у публікації Houben–Weyl, "Методи органічної хімії" (Methoden der organischen Chemie), т. 14/1 (видавництво Georg-Thieme, Штутгарт, 1961), стор. 392 – 406, та у монографії С.B. Bucknall, “Toughened Plastics“ (Applied Science Publishers, Лондон, 1977). 6 UA 106795 C2 5 10 15 20 25 Далі описані деякі переважні види таких еластомерів. Переважними видами еластомерів є так звані етилен-пропіленові (ЕПМ) та етилен-пропілендієнові (ЕПДМ) каучуки. EПM-каучуки в загальному випадку вже не містять подвійні зв'язки, в той час як ЕПДМкаучуки можуть містити від 1 до 20 подвійних зв'язків на 100 атомів вуглецю. Як дієнові мономери для ЕПДМ-каучуків можуть бути застосовані, наприклад, кон'юговані дієни, такі як ізопрен і бутадієн; некон'юговані дієни, що містять від 5 до 25 атомів вуглецю, такі як пента-1,4-дієн, гекса-1,4-дієн, гекса-1,5-дієн, 2,5-диметилгекса-1,5-дієн та окта-1,4-дієн; циклічні дієни, такі як циклопентадієн, циклогексадієн, циклооктадієн і дициклопентадієн, а також алкенілнорборнени, такі як 5-етиліден-2-норборнен, 5-бутиліден-2-норборнен, 2-металіл5-норборнен, 2-ізопропеніл-5-норборнен, і трициклодієни, такі як 3-метил-трицикло (5.2.1.0.2.6)3,8-декадієн, або їх суміші. Переважними є гекса-1,5-дієн, 5-етиліденнорборнен і дициклопентадієн. Вміст дієнів у ЕПДМ-каучуках становить переважно від 0,5 до 50, зокрема від 1 до 8 мас. % відносно загальної маси каучуку. ЕПМ- та ЕПДМ-каучуки можуть бути також переважно прищеплені реактивними карбоновими кислотами або їх похідними. Це можуть бути, наприклад, акрилова кислота, метакрилова кислота та їх похідні, наприклад гліцидил(мет)акрилат, а також ангідрид малеїнової кислоти. Іншою групою переважних каучуків є співполімери етилену з акриловою кислотою та/або метакриловою кислотою, та/або естерами цих кислот. Додатково каучуки можуть містити також дикарбонові кислоти, такі як малеїнова кислота і фумарова кислота, або похідні цих кислот, наприклад естери та ангідриди, та/або мономери, які містять епокси-групи. Ці мономери, що містять похідні дикарбонової кислоти або епокси-групи, вбудовують у каучук переважно шляхом додавання мономерів загальних формул I або II, або III, або IV, що містять дикарбонову кислоту чи епокси-групи, до суміші мономерів 1 2 3 R C(COOR )=C(COOR )R R 1 R C 4 (I) 4 C (II) CO CO O O CHR CH2 7 (CH2)m CH CR 9 COO O ( 6 CH CH CHR (CHR )g CH2)p CHR 8 5 (III) (IV) O 30 35 40 45 1 9 причому R - R означають водень або алкільні групи, що містять від 1 до 6 атомів вуглецю, а m означає ціле число від 0 до 20, g – ціле число від 0 до 10, а p – ціле число від 0 до 5. 1 9 Переважно залишки R - R означають водень, причому m дорівнює 0 або 1, а g дорівнює 1. Відповідними сполуками є малеїнова кислота, фумарова кислота, ангідрид малеїнової кислоти, алілгліцидиловий етер і вінілгліцидиловий етер. Переважними сполуками формул I, II та IV є малеїнова кислота, ангідрид малеїнової кислоти і вміщуючі епокси-групи естери акрилової та/або метакрилової кислоти, такі як гліцидилакрилат, гліцидилметакрилат, і естери з третинними спиртами, такі як третбутилакрилат. Хоча останні не містять вільні карбоксильні групи, проте, за своїми параметрами вони дуже схожі на вільні кислоти, тому їх називають мономерами з прихованими карбоксильними групами. Переважно співполімери містять від 50 до 98 мас. % етилену, від 0,1 до 20 мас. % мономерів, вміщуючих епоксильні групи, та/або мономерів, вміщуючих метакрилову кислоту та/або групи ангідридів кислот, а також залишкову кількість естерів (мет)акрилової кислоти. Особливо переважними є співполімери, що містять від 50 до 98 мас. %, зокрема від 55 до 95 мас. % етилену, від 0,1 до 40 мас. %, зокрема від 0,3 до 20 мас. % гліцидилакрилату та/або гліцидилметакрилату, (мет)акрилової кислоти та/або ангідриду малеїнової кислоти, та 7 UA 106795 C2 5 10 15 20 25 30 35 від 1 до 45 мас. %, зокрема від 10 до 40 мас. % н-бутилакрилату та/або 2-етилгексилакрилату. Іншими переважними естерами акрилової та/або метакрилової кислоти є метиловий, етиловий, пропіловий та iзо- чи трет-бутиловий естер. Окрім цього, як співмономери можуть бути застосовані також вініловий естер і вініловий етер. Описані вище співполімери етилену можуть бути одержані відомими методами, переважно шляхом статистичної співполімеризації під високим тиском і підвищеною температурою. Відповідні методи загальновідомі. Переважними еластомерами є також полімери, одержані методом емульсійної полімеризації, описаним, наприклад, Блеклі (Blackley) в монографії "Емульсійна полімеризація" (Emulsion Polymerization). Застосовувані емульгатори і каталізатори відомі фахівцям. У принципі можуть бути застосовані еластомери, які мають однорідну або оболонкову структуру. Оболонкоподібна структура визначається послідовністю додавання окремих мономерів; ця послідовність додавання впливає також на морфологію полімерів. При цьому лише як заміна для одержання каучукової частини еластомерів можуть бути використані мономери, такі як акрилaти, наприклад н-бутилакрилат і 2-етилгексилакрилат, відповідні метакрилaти, бутадієн та ізопрен, а також їх суміші. Ці мономери можуть бути піддані співполімеризації з іншими мономерами, такими як, наприклад, стирол, акрилонітрил, вініловими етерами та іншими акрилaтами або метакрилaтами, такими як метилметакрилат, метилакрилат, етилакрилат і пропілакрилат. М'яка або каучукова фаза (температура переходу в склоподібний стан нижче 0 °C) еластомерів може утворювати ядро, зовнішню або середню оболонку (якщо еластомер має структуру більше ніж із двох оболонок); якщо структура еластомерів є багатооболонковою, декілька оболонок можуть бути утворені з каучукової фази. Якщо структура еластомеру окрім каучукової фази містить ще один або кілька твердих компонентів (температура склування яких перевищує 20 C), в загальному випадку їх одержують шляхом полімеризації стиролу, акрилонітрилу, метакрилонітрилу, α-метилстиролу, п-метилстиролу, естерів акрилової та метакрилової кислоти, таких як метилакрилат, етилакрилат і метилметакрилат, як головних мономерів. Окрім цього, можуть бути застосовані також інші співмономери в невеликій кількості. У деяких випадках переважним виявилося застосування одержаних емульсійною полімеризацією полімерів, які містять на поверхні реактивні групи. Подібними групами є, наприклад, епокси, карбоксильні, приховані карбоксильні, аміно або амідні групи, а також функціональні групи, які можуть бути введені шляхом спільного застосування мономерів загальної формули R CH2 40 45 C 10 R X N C R 12 O причому замісники можуть мати наведені далі значення: 10 R означає водень або C1-C4-алкільну групу, 11 R означає водень, C1-C8-алкільну групу або арильну групу, зокрема феніл, 12 13 R означає водень, C1-C10-алкільну, C6-C12-арильну групу або -OR , 13 R означає C1-C8-алкільну або C6-C12-арильну групу, які необов'язково можуть бути заміщені кисне- або азотовмісними групами, X означає хімічний зв'язок, C1-C10-алкіленову або C6-C12-ариленову групу, O C 50 11 Y Y означає O-Z або NH-Z та Z означає C1-C10-алкіленову або C6-C12-ариленову групу. Описані в публікації EP-A 208 187 прищеплені мономери також придатні для введення реактивних груп на поверхні. Іншими прикладами є акриламід, метакриламід і заміщені естери акрилової кислоти або метакрилової кислоти, такі як (N-т-бутиламіно)-етилметакрилат, (N,N-диметиламіно)етилакрилат, (N,N-диметиламіно)-метилакрилат і (N,N-діетиламіно)-етилакрилат. 8 UA 106795 C2 5 10 15 20 25 Окрім цього, частинки каучукової фази можуть бути також зшитими. Мономерами, які діють як зшивальні агенти, є, наприклад, бута-1,3-дієн, дивінілбензол, діалілфталат і акрилат дигідродициклопентадієнілу, а також сполуки, які описані в публікації EP-A 50 265. Можуть бути застосовані також так звані графт-зшивальні мономери (graft-linking monomers), тобто мономери, що містять два або більше здатних до полімеризації подвійних зв'язки, які при полімеризації вступають у реакцію з різними швидкостями. Переважно застосовують такі сполуки, в яких принаймні одна реактивна група полімеризується приблизно з такою самою швидкістю, що й інші мономери, в той час як інша реактивна група (або реактивні групи), наприклад, полімеризується (полімеризуються) явно повільніше. Наслідком полімеризації з різними швидкостями є наявність певної кількості ненасичених подвійних зв'язків у каучуку. Якщо потім до такого каучуку прищеплюють іншу фазу, наявні у каучуку подвійні зв'язки принаймні частково реагують з прищепленими мономерами з утворенням хімічних зв'язків, тобто прищеплена фаза принаймні частково хімічними зв'язками з'єднана з основою для прищеплювання. Прикладами таких графт-зшивальних мономерів є мономери, що містять алільні групи, зокрема алілові естери етилен-неначисених карбонових кислот, такі як алілакрилат, алілметакрилат, діалілмалеат, діалілфумарат, діалілітаконат, або відповідні моноалільні сполуки цих дикарбонових кислот. Окрім цього, існує множина інших придатних до застосування графт-зшивальних мономерів; докладніший опис наведений, наприклад, у публікації US-PS 4 148 846. У загальному випадку частка цих зшивальних мономерів у полімері, що є модифікатором ударної в'язкості, становить до 5 мас. %, переважно не більше ніж 3 мас. % відносно загальної кількості полімерів-модифікаторів ударної в'язкості. Далі наведені деякі приклади переважних полімерів, одержаних шляхом емульсійної полімеризації. Спочатку слід назвати прищеплені співполімери, які мають ядро і принаймні одну зовнішню оболонку, що мають наведену далі структуру: Тип Мономери для ядра Мономери для оболонки бута-1,3-дієн, ізопрен, нI бутилакрилат, етилгексилакрилат стирол, акрилонітрил, метилметакрилат або їх суміші аналогічно I, проте із II аналогічно I застосуванням зшивальних агентів н-бутилакрилат, етилакрилат, метил-акрилат, бута-1,3III аналогічно I або II дієн, ізопрен, етилгексилакрилат аналогічно I або III, проте із застосуванням мономерів, IV аналогічно I або II які містять реактивні групи, як описано у відповідних шпальтах перша оболонка з мономерів, як описано в шпальтах I стирол, акрилонітрил, V та II для ядра, друга оболонка – як описано в шпальтах метилметакрилат або їх суміші I або IV для оболонки 30 35 40 45 Ці прищеплені співполімери, зокрема ABS- та/або ASA-полімери у кількості до 40 мас. %, застосовують переважно для модифікації ударної в'язкості ПБТ, в разі необхідності в суміші, яка містить до 40 мас. % поліетилентерефталату. Відповідні суміші є комерційно доступними, ® ® наприклад як продукт товарної марки Ultradur S (раніше Ultrablend S компанії BASF AG). Замість прищеплених співполімерів, які мають багатооболонкову структуру, можуть бути застосовані також гомогенні, тобто однооболонкові еластомери, одержані з бута-1,3-дієну, ізопрену і н-бутилакрилату, або їх співполімери. Ці продукти також можуть бути одержані шляхом спільного застосування зшивальних мономерів або мономерів, які містять реактивні групи. Прикладами переважних полімерів, одержаних шляхом емульсійної полімеризації, є співполімери н-бутилакрилату/(мет)акрилової кислоти, співполімери н-бутилакрилату/гліцидилакрилату або н-бутилакрилату/гліцидилметакрилату, прищеплених співполімерів, внутрішнє ядро яких утворене з н-бутилакрилату або має бутадієнову основу, а зовнішня оболонка утворена з вищеописаних співполімерів і співполімерів етилену з співмономерами, які містять реактивні групи. Описані еластомери можуть бути одержані також іншими традиційними методами, наприклад шляхом суспензійної полімеризації. 9 UA 106795 C2 5 10 15 Силіконові каучуки, такі як описані в публікаціях DE-A 37 25 576, EP-A 235 690, DE-A 38 00 603 та EP-A 319 290, також є переважними. Самозрозуміло, можуть бути застосовані також суміші вищевказаних типів каучуків. Як волокнисті або частинкоподібні наповнювачі C) слід вказати скловолокна, скляні кульки, аморфну кремнієву кислоту, азбест, силікат кальцію, метасилікат кальцію, карбонат магнію, каолін, крейду, порошкоподібний кварц, слюда, сульфат барію та польовий шпат. Волокнисті наповнювачі C) застосовують у кількості до 60 мас. %, зокрема до 35 мас. %, частинкоподібні наповнювачі – в кількості до 30 мас. %, зокрема до 10 мас. %. Переважними волокнистими наповнювачами є арамідні волокна і волокна титанату калію, причому особливо переважними є скловолокна, виготовлені зі скла класу Е. Вони можуть бути застосовані в формі комерційно доступних ровінгів або філаментних склониток. Сильно поглинаючі лазерне випромінювання наповнювачі, такі як, наприклад, вуглецеві волокна, сажа, графіт, графен або вуглецеві нанотрубки, застосовують переважно у кількості менше ніж 1 мас. %, особливо переважно менше ніж 0,05 мас. %. Волокнисті наповнювачі для поліпшення сумісності з термопластами можуть бути піддані попередній поверхневій обробці силановою сполукою. Придатними до застосування силановими сполуками є сполуки загальної формули X NH2-, CH2-CH-, HO-, O 20 (X–(CH2)n)k–Si–(O–CmH2m+1)4–k 25 30 35 40 45 50 55 в якій замісники мають наведені далі значення: n означає ціле число від 2 до 10, переважно від 3 до 4, m означає ціле число від 1 до 5, переважно від 1 до 2, k означає ціле число від 1 до 3, переважно 1. Переважними силановими сполуками є амінопропіл-триметоксисилан, амінобутилтриметоксисилан, амінопропіл-триетоксисилан, амінобутил-триетоксисилан, а також відповідні силани, що як замісник X містять гліцидилову групу. У загальному випадку силанові сполуки застосовують як поверхневе покриття в кількості від 0,05 до 5 мас. %, переважно від 0,1 до 1,5 мас. % і зокрема від 0,2 до 0,5 мас. % (відносно маси компонента C)). Придатними до застосування є також голкоподібні мінеральні наповнювачі. Голкоподібними мінеральними наповнювачами в смислі винаходу є мінеральні наповнювачі, що мають чітко виражену голчасту форму. Як приклад слід вказати голчастий воластоніт. Переважно співвідношення L/D (довжина/діаметр) мінералу становить від 8 : 1 до 35 : 1, переважно від 8 : 1 до 11 : 1. У разі необхідності мінеральний наповнювач може бути підданий попередній обробці вищеописаними силановими сполуками; проте, потреби в обов'язковій попередній обробці немає. Як компонент C) відповідні винаходові термопластичні формувальні маси можуть містити звичайні технологічні добавки, такі як стабілізатори, інгібітори окиснення, засоби проти термічного розкладу і розкладу під дією ультрафіолетового світла, змащувальні засоби для поліпшення реологічних характеристик і відокремлення виробів від форми, фарбувальні засоби, такі як барвники і пігменти, пластифікатори тощо. Прикладами інгібіторів окиснення і термостабілізаторів є стерично утруднені феноли та/або фосфіти, гідрохінони, ароматичні вторинні аміни, такі як дифенілaміни, різні заміщені представники цих груп та їх суміші в концентраціях до 1 мас. % відносно маси термопластичних формувальних мас. Як УФ-стабілізатори в загальному випадку в кількості до 2 мас. % відносно формувальної маси можуть бути застосовані різні заміщені резорцини, саліцилати, бензотриазоли і бензофенони. Як фарбувальні засоби можуть бути додані неорганічні та органічні пігменти, а також барвники, такі як нігрозин і антрахінон. Особливо придатні до застосування барвники наведені, наприклад, у публікаціях EP 1722984 B1, EP 1353986 B1 або DE 10054859 A1. Також переважними є естери або аміди насичених або ненасичених аліфатичних карбонових кислот, які містять від 10 до 40, переважно від 16 до 22 атомів вуглецю, з аліфатичними насиченими спиртами або амінами, що містять від 2 до 40, переважно від 2 до 6 атомів вуглецю. 10 UA 106795 C2 5 10 15 20 25 30 35 40 45 50 55 Карбонові кислоти можуть бути одно- або двофункціональними. Як приклади слід вказати пеларгонову, пальмітинову, лауринову, маргаринову кислоти, додеканову дикислоту, бегенову кислоту та особливо переважно стеаринову, капринову, а також монтанову кислоту (суміш жирних кислот, що містять від 30 до 40 атомів вуглецю). Аліфатичні спирти можуть бути одно-чотириатомними. Прикладами таких спиртів є нбутанол, н-октанол, стеариловий спирт, етиленгліколь, пропіленгліколь, неопентилгліколь, пентаеритрит, причому переважними є гліцерин і пентаеритрит. Аліфатичні аміни можуть бути одно-триатомними. Прикладами таких амінів є стеариламін, етилендіамін, пропілендіамін, гексаметилендіамін, ди(6-аміногексил)амін, причому особливо переважними є етилендіамін і гексаметилендіамін. Переважними естерами або амідами є відповідно гліцериндистеарат, гліцеринтристеарат, етилендіаміндистеарат, гліцеринмонопальмітат, гліцеринтрилаурат, гліцеринмонобегенат і пентаеритриттетрастеарат. Можуть бути застосовані також суміші різних естерів або амідів, або естерів у комбінації з амідами, причому співвідношення компонентів суміші є довільним. Інші змащувальні засоби для поліпшення реологічних характеристик і відокремлення виробів від форми в звичайному випадку застосовують у кількості до 1 мас. %. Це є переважно довголанцюгові жирні кислоти (наприклад стеаринова кислота або бегенова кислота), їх солі (наприклад стеарат кальцію або цинку), або гірські воски (суміші насичених карбонових кислот із нерозгалуженим ланцюгом довжиною від 28 до 32 атомів вуглецю), а також монтанат кальцію або натрію і низькомолекулярні поліетиленові та поліпропіленові воски. Прикладами застосовуваних пластифікаторів є діоктиловий естер фталевої кислоти, дибензиловий естер фталевої кислоти, бутилбензиловий етер фталевої кислоти, вуглеводневе масло, N-(н-бутил)бензолсульфон-амід. Відповідні винаходові формувальні маси можуть містити також від 0 до 2 мас. % фторовмісних продуктів полімеризації етилену. При цьому йдеться про продукти полімеризації етилену, які містять фтор у кількості від 55 до 76 мас. %, переважно від 70 до 76 мас. %. Прикладами цих речовин є політетрафторетилен (ПТФЕ), співполімери тетрафторетилену і гексафторпропілену або співполімери тетрафторетилену, що містять невелику кількість (як правило, до 50 мас. %) придатних до співполімеризації етилен-ненасичених мономерів. Вони описані, наприклад, Шільдкнехтом (Schildknecht) у публікації "Vinyl and Related polymers", видавництво Wiley, 1952, стор. 484 – 494, та Уоллом (Wall) у публікації " Fluorpolymers" (видавництво Wiley Interscience, 1972). Ці фторовмісні продукти полімеризації етилену рівномірно розподілені у формувальних масах; розмір їх частинок d50 (середньочисельне значення) становить переважно від 0,05 до 10 мкм, зокрема від 0,1 до 5 мкм. Такі дрібні частинки особливо переважно можуть бути одержані шляхом застосування водних дисперсій фторовмісних продуктів полімеризації етилену та їх уведення у розплав поліестеру. Відповідні винаходові термопластичні формувальні маси можуть бути одержані відомими методами, а саме шляхом змішування вихідних компонентів у звичайних змішувальних пристроях, таких як шнекові екструдери, змішувачі компанії Брабендер (Brabender) або змішувачі Бенбері (Banbury), і наступного екструдування одержаної суміші. Після екструдування екструдат можна охолоджувати і подрібнювати. Можна також спочатку змішувати окремі компоненти (наприклад шляхом покриття або нанесення в барабані компонента B) на гранулят), а потім поодинці та/або в суміші додавати інші вихідні речовини. Температура змішування, як правило, становить від 230 до 290 C. Переважно компонент B) можна додавати у потік гарячої сировини (hot feed) або безпосередньо подавати на вхід екструдера. Згідно з іншою переважною формою виконання компоненти B), а також у разі потреби C) можуть бути змішані з преполімером поліестеру, піддані обробці та гранульовані. Після цього одержаний гранулят в безперервному чи імпульсному режимі конденсують у твердій фазі в атмосфері інертного газу при температурі нижче точки плавлення компонента A) до досягнення бажаної в'язкості. Придатні до застосування згідно з винаходом формувальні маси можуть бути застосовані для виготовлення проникних для лазерного випромінювання формованих виробів. Проникність цих виробів для лазерного випромінювання (при довжині хвилі 1064 нм, виміряна для формованих виробів завтовшки 2 мм згідно з описаноюв прикладах методикою вимірювання) становить переважно принаймні 33 %, зокрема принаймні 40 %. Подібні проникні для лазерного випромінювання формовані вироби згідно з винаходом застосовують для виготовлення формованих виробів методом трансмісійного лазерного зварювання. 11 UA 106795 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як поглинаючі лазерне випромінювання формовані вироби в загальному випадку можуть бути застосовані формовані вироби з усіх поглинаючих лазерне випромінювання матеріалів. Це можуть бути, наприклад, комбіновані матеріали, дуропласти або переважні формовані вироби з термопластичних формувальних мас власного виробництва. Придатними до застосування термопластичними формувальними масами є формувальні маси, які характеризуються достатнім поглинанням лазерного випромінювання у застосовуваному діапазоні довжин хвиль. Придатними до застосування термопластичними формувальними масами можуть бути, наприклад, переважно термопласти, які спроможні поглинати лазерне випромінювання завдяки додаванню неорганічних пігментів, таких як сажа, та/або органічних пігментів, або інших добавок. Придатними до застосування органічними пігментами для забезпечення здатності до поглинання лазерного випромінювання є, наприклад, переважно поглинаючі інфрачервоне випромінювання органічні сполуки, такі, як описані, наприклад, у публікації DE 199 16 104 A1. Предметом винаходу є також формовані вироби та/або комбінації формованих виробів, до яких відповідні винаходу формовані вироби приєднані методом трансмісійного лазерного зварювання. Відповідні винаходові формовані вироби дуже добре придатні для утворення довготривалого і стабільного з'єднання з поглинаючими лазерне випромінювання формованими виробами методом трансмісійного лазерного зварювання. Тому із них можна виготовляти, зокрема, матеріали для кришок, корпусів, збірних елементів, датчиків, наприклад для автотранспортної, електронної, телекомунікаційної техніки, для галузі інформаційних технологій, комп'ютерної, побутової, спортивної, медичної техніки або техніки для розваг. Приклади Компонент A/1: Полібутилентерефталат, характеристична в'язкість 130 мл/г, вміст кінцевих карбоксильних ® груп 34 мвал/кг (продукт Ultradur B 4500 компанії BASF SE) (характеристична в'язкість виміряна в розчині суміші фенол/o-дихлорбензол концентрацією 0,5 мас. %, співвідношення компонентів суміші 1:1 при 25 °C). Компонент A/2: Поліетилентерефталат, характеристична в'язкість 105 мл/г, вміст кінцевих карбоксильних груп 35 мвал/кг (характеристична в'язкість виміряна в розчині суміші фенол/o-дихлорбензол концентрацією 0,5 мас. %, співвідношення компонентів суміші 1:1 при 25 °C). Компонент A/3V: Поліамід 66, характеристична в'язкість 150 мл/г виміряна в 5 г/л сірчаної кислоти ® (конц. 96 %). (продукт Ultramid A27 компанії BASF SE). Компонент B/1 Карбонат натрію (Na2CO3) Компонент B/2 Карбонат калію (K2CO3) Компонент B/3V (для порівняння) Карбонат кальцію (CaCO3) Компонент B/4V (для порівняння) Карбонат літію (Li2CO3) Компонент B/5V (для порівняння) Карбонат магнію (MgCO3) Компонент B/6V (для порівняння) Карбонат цинку (ZnCO3) Компонент B/7V (для порівняння) Карбонат цезію (Cs2CO3) Компонент B/8 Natriumhydrogenкарбонат (NaHCO3) Компонент B/9 Гідрокарбонат калію (KHCO3 ) Компонент C Скловолокна 10 мкм Формувальні маси одержували шляхом екструдування на двошнековому екструдері марки ZSK25 при рівномірному температурному профілі від 250 до 260 °C і гранулювання. Вимірювання проникності для лазерного випромінювання Проникність для лазерного випромінювання при довжині хвиль 1064 нм визначали термоелектричним методом вимірювання потужності. Застосовували таку схему вимірювання: від пучка лазерного випромінювання (неодимовий лазер на алюмоіттрієвому гранаті (Nd:YAG), 12 UA 106795 C2 5 10 довжина хвиль 1064 нм, FOBA DP50) загальною потужністю 2 Вт за допомогою елемента для розділення пучка (тип SQ2, неполяризуючий елемент для розділення пучка, компанія Laseroptik GmbH) відокремлювали опорний пучок під кутом 90 ° потужністю 1 Вт. Цей пучок напрямляли на опорний датчик. Частина вихідного пучка, що проникла крізь елемент для розділення пучка, утворювала вимірюваний пучок також потужністю 1 Вт. Цей пучок за допомогою діафрагми для селекції мод (5.0), встановленої за елементом для розділення пучка, фокусували в точку діаметром 0,18 мкм. На відстані 80 мм під цією точкою розміщували датчик для вимірювання проникності зразка для лазерного випромінювання (LT). Тест-пластину встановлювали на відстані 2 мм над датчиком для вимірювання проникності зразка для лазерного випромінювання (LT). Використовували пластину габаритами 60 мм 60 мм 2 мм, виготовлену литтям під тиском із впорскуванням через бічний впускний ливниковий канал. Вимірювання здійснювали в центрі пластини (у точці перетину обох діагоналей). Параметри лиття під тиском наведені далі в таблиці. Температура маси [°C] Неармовані матеріали Армовані матеріали Температура пристрою [°C] Швидкість впорскування 3 [см /с] Витримування під тиском [бар] 260 60 48 600 260 80 48 600 15 20 25 30 35 40 45 Загальна тривалість процесу вимірювання становила 30 с, причому результат вимірювання визначали протягом останніх 5 с. Сигнали від опорного та вимірювального датчиків реєстрували синхронно. Процес вимірювання починали синхронно в момент вкладання досліджуваного зразка. Пропускну здатність і разом із цим проникність для лазерного випромінювання (LT) розраховували за наведеною далі формулою: LT = (сигнал від вимірювального датчика / сигнал від опорного датчика) 100 %. Цей метод вимірювання дозволяє виключити коливання лазерної установки і суб'єктивні помилки зчитування. Середнє значення результатів вимірювання LT для пластини визначали принаймні за п'ятьма вимірюваннями. Для визначення середнього значення для кожного матеріалу використовували результати вимірювання для 10 виготовлених із цього матеріалу пластин. На підставі середніх значень результатів вимірювання для окремих пластин визначали середнє значення, а також середньоквадратичне відхилення для відповідного матеріалу. Спектри пропускання (вимірювання за допомогою фотометричної кулі Ульбрихта (Ulbricht)) У діапазоні довжин хвиль від 300 до 2500 нм вимірювали спектри пропускання за допомогою фотометричної кулі Ульбрихта. Фотометр Ульбрихта виконаний у формі порожнистої кулі, внутрішні поверхні якої ефективно і неспрямовано (дифузно) відбивають випромінювання в широкому спектральному діапазоні. При потраплянні випромінювання на внутрішню поверхню кулі відбувається його багаторазове відбиття до повного і рівномірного розподілу всередині кулі. Завдяки інтегруванню випромінювання забезпечується усереднення всіх чинників впливу, а саме кута падіння, тінеутворення, мод, поляризації та інших параметрів. Розміщений всередині кулі детектор реєструє залежно від конфігурації фотометричної кулі Ульбрихта лише дифузне пропускання або суму напрямленого і дифузного пропускання (сумарне пропускання). Застосовували спектрометр марки Varian Cary 5000 з насадкою Ульбрихта DRA 2500 в режимі пропускання (зразок встановлювали між джерелом випромінювання і фотометричною кулею Ульбрихта). Для вимірювання сумарного пропускання відбивний отвір закривали від зразка білим відбивачем (Labsphere Spectralon Standard). Для вимірювання частки дифузного пропускання відбивний отвір закривали чорним світловим клапаном (DRA 2500 Standard Light Trap). Пропускання вказували відносно інтенсивності напрямленого пучка випромінювання. Напрямлене пропускання розраховували як різницю між сумарним пропусканням і дифузним пропусканням. Напрямлене пропускання вказували відносно сумарного пропускання: сумарне пропускання - дифузне пропускання 100 % Напрямлене пропускання сумарне пропускання 13 UA 106795 C2 Таблиця 1 Кількість компонента B/1 [мас. %] 30 0,01 0,1 0,2 0,3 0,4 0,5 0,75 1 1,5 2 Порівняльний зразок 100 % A/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 LT, 1064 нм [% T] Компонент 28 41 57 62 64 64 62 60 58 56 Таблиця 2 Механічні параметри вибраних неармованих зразків: Модуль пружності E Міцність на розтяг Відносне видовження при розриві Ударна в'язкість зразка без надрізу [MПa] [MПa] [%] 2 [кДж/м ] 100 мас. % A/1 Порівняльний зразок 2511 56,4 170 без руйнування 99,5 % A/1 + 0,5 % B/1 2783 61,1 18,8 103 Випробування на розтяг згідно з ISO 527. Визначення ударної в'язкості згідно з ISO 179. 5 Таблиця 3a Компонент Порівняльний зразок 100 % A/1 B/1 B/2 B/3V B/4V B/5V B/6V B/7V B/8 B/9 Кількість компонента B [мас. %] 0,5 0,65 0,47 0,35 0,4 0,59 1,54 0,5 0,47 LT, 1064 нм [% T] 30 65 44 29,4 24,7 32 27,5 20,3 62 33,1 Таблиця 3b Компонент Порівняльний зразок 100 % A/2 B/1 Кількість компонента B [мас. %] 0,4 14 LT, 1064 нм [% T] 40 55 UA 106795 C2 Таблиця 3c Кількість компонента B [мас. %] Порівняльний A/3V B/1 зразок LT, 1064 нм [% T] 60 0,4 Компонент 60 100 % Таблиця 4 Вимірювання пропускання лазерного випромінювання вибраними зразками за допомогою фотометричної кулі Ульбрихта: Діапазон довжин хвиль [нм] Порівняльний зразок 10 - 20 20 – 27 27 – 30 30 – 32 погл. 18 – 33 20 – 30 погл. 7 – 14 погл. 400 - 600 600 – 800 800 – 1000 1000 – 1100 1100 – 1200 1200 – 1600 1600 – 1630 1630 – 1800 1800 – 2100 2100 - 2200 Частка напрямленого пропускання [%] 99,5 % A/1 Порівняльний 99,5 % A/1 0,5 мас. % B/1 зразок 0,5 мас. % B/1 5 – 32 0–2 0-2 32 – 48 0–2 1 - 18 48 – 60 0–2 18 - 45 60 – 65 0–2 45 - 52 погл. 0–2 52 - 60 63 – 77 0–2 60 - 70 70 – 75 0–5 69 - 71 погл. 0–5 70 - 73 56 – 64 0–2 73 - 76 погл. 0–5 75 - 77 Сумарне пропускання [%] погл.: зумовлена поглинанням зміна пропускної здатності (смуга спектра) 5 Таблиця 5 Варіанти концентрації в армованих зразках (порівняльний зразок: 70 мас. % A/1 + 30 мас. % C) Компонент Порівняльний зразок B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 B/1 Кількість компонента B [мас. %] 0,01 0,1 0,2 0,3 0,4 0,5 0,75 1 1,5 2 3 5 15 LT, 1064 нм [% T] 27 21 30 56 59 59 58 56 55 52 50 46 41 UA 106795 C2 Таблиця 6 Механічні параметри вибраних армованих зразків: Модуль пружності E Міцність при розтягу Відносне видовження при розриві Відносна в'язкість зразка з надрізом [MПa] [MПa] [%] 2 [кДж/м ] Порівняльний зразок 9564 136 3,4 9,8 + 0,5 % B/1 10041 142 3,2 6,7 Порівняльний зразок: 70 мас. % A/1 + 30 мас. % C Таблиця 7 Різні розміри частинок компонента B Na2CO3 d10 [мкм] d50 [мкм] d90 [мкм] Форматне співвідношення B/1 40 100 210 1-2 B/2 190 410 850 1-2,9 B/3 510 980 1500 3-6 5 Таблиця 8 Пр. 1 Компонент A [мас. %] 99,5 B1 [мас. %] 0,5 B2 [ мас. %] B3 [ мас. %] C (скловолокно) [мас. %] Модуль пружності E [MПa] 2839 Міцність на розтяг [MПa] 61 Видовження при розриві [%] 17 Ударна в'язкість 2 [кДж/м ] 25 Проникність для лазерного 67 випромінювання, 1064 нм [% T, 2 мм] Пр. 2 Пр. 3 Пор.пр.1 Пр.4 Пр.5 Пр.6 Пор.пр. 2 99,5 99,5 100 69,65 0,35 69,65 69,65 69,65 0,5 0,35 0,5 0,35 30 30 30 30 2822 2801 2511 10158 10059 9891 9564 60 58 56 142 141 139 136 14 7 3,2 3,1 2,9 3,4 22 20 18 без руйнування 63 62 60 74 65 64 30 62 59 58 27 ФОРМУЛА ВИНАХОДУ 10 15 1. Застосування термопластичних формувальних мас, які містять як суттєві компоненти: A) від 29 до 99,95 мас. % поліестеру, B) від 0,05 до 2,0 мас. % Na2CO3, K2CO3, NaHCO3, KHCO3 або їх сумішей відносно 100 мас. % компонентів А) і В), а також, крім цього, C) від 0 до 70 мас. % інших додаткових речовин, причому сума мас. % компонентів А) - С) складає 100 %, для виготовлення проникних для лазерного випромінювання формованих виробів будь-якого виду. 2. Застосування за п. 1, причому формувальні маси містять від 0,1 до 0,8 мас. % компонента В) відносно 100 мас. % компонентів А) і В). 16 UA 106795 C2 5 10 15 3. Застосування за п. 1 або 2, причому проникність формованого виробу для лазерного випромінювання становить принаймні 33 % (виміряна для формованого виробу завтовшки 2 мм при довжині хвилі 1064 нм). 4. Застосування за будь-яким з пп. 1-3, причому форматне співвідношення частинок компонента В) становить від 1 до 2,9. 5. Застосування за будь-яким з пп. 1-4, причому параметр d50 частинок компонента В) становить 500 мкм. 6. Застосування за будь-яким з пп. 1-5, причому параметр d10 частинок компонента В) становить 250 мкм. 7. Застосування проникних для лазерного випромінювання формованих виробів за будь-яким з пунктів 1-6 для виготовлення формованих виробів методом трансмісійного лазерного зварювання. 8. Спосіб виготовлення з'єднаних зварюванням формованих виробів, який відрізняється тим, що проникні для лазерного випромінювання формовані вироби за п. 7 або згідно із застосуванням за будь-яким з пп. 1-6 з'єднують із поглинаючими лазерне випромінювання формованими виробами методом трансмісійного лазерного зварювання. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюLaser-transparent polyester

Автори англійськоюvon Benten, Rebekka, Eibeck, Peter, Heckmann, Walter, Kurikov, Jordan, Pulbere, Marius Sorin

Автори російськоюфон Бэнтэн Рэбэкка, Айбэкк Пэтэр, Хэккманн Вальтэр, Куриков Йордан, Пульбэрэ Мариус Сорин

МПК / Мітки

МПК: B29C 65/00, C08K 3/26, B23K 26/20, B29C 65/16

Мітки: проникний, випромінювання, поліестер, лазерного

Код посилання

<a href="https://ua.patents.su/19-106795-poliester-proniknijj-dlya-lazernogo-viprominyuvannya.html" target="_blank" rel="follow" title="База патентів України">Поліестер, проникний для лазерного випромінювання</a>

Попередній патент: Спосіб екстреного гальмування транспортного засобу з гідрооб’ємно-механічною трансмісією

Наступний патент: Спосіб оптимального розміщення двокомпонентних датчиків у вимірювачі векторних величин

Випадковий патент: Суміш для наплавки