Способи одержання оксигенованої сполуки та пропіленгліколю, реакторна система для одержання оксигенованих сполук (варіанти)

Формула / Реферат

1. Спосіб одержання оксигенованої сполуки, який включає такі стадії:

a) контактування першого каталітичного матеріалу, який містить один або декілька металів Групи VIII, з першою частиною водного сировинного розчину, що містить воду та щонайменше один водорозчинний оксигенований вуглеводень, який має два або більше атомів карбону при:

і) температурі приблизно 80-400 °С,

іі) масовій годинній об'ємній швидкості щонайменше приблизно 1,0 г оксигенованого вуглеводню на 1 г першого каталітичного матеріалу і

ііі) тиску, при якому щонайменше частина води та оксигенованих вуглеводнів є конденсованими рідинами,

з одержанням оксигенованих вуглеводнів та воднофазового риформінгового потоку (APR), що містить водень та щонайменше одну сполуку, вибрану з діоксиду карбону та монооксиду карбону, і

b) введення APR-потоку у реакцію з другою частиною сировинного розчину над другим каталітичним матеріалом, відмінним від першого каталітичного матеріалу і вибраним з групи: залізо, рутеній, мідь, реній, кобальт, нікель, їх сплави і суміші, при:

і) температурі приблизно 100-300 °С і

іі) тиску від приблизно 200 фунт/кв. дюйм (14 ат) до приблизно 1200 фунт/кв. дюйм (84 ат),

з одержанням продукту реакції, який містить одну або декілька оксигенованих сполук, вибраних з групи: поліол, кетон, альдегід, карбонова кислота і спирт.

2. Спосіб за п. 1, який відрізняється тим, що друга частина сировинного розчину додатково містить оксигеновані вуглеводні, утворені контактуванням сировинного розчину з першим каталітичним матеріалом.

3. Спосіб за п. 1, який відрізняється тим, що друга частина сировинного розчину контактує з APR-потоком і другим каталітичним матеріалом при тиску вище 365 фунт/кв. дюйм (26 ат).

4. Спосіб за п. 1, який відрізняється тим, що молярне відношення першого каталітичного матеріалу до другого каталітичного матеріалу становить від 5:1 до 1:5.

5. Спосіб за п. 1, який відрізняється тим, що перший каталітичний матеріал додатково містить щонайменше один перехідний метал, вибраний з групи: платина, нікель, паладій, рутеній, родій, реній, іридій, їх сплави і суміші.

6. Спосіб за п. 5, який відрізняється тим, що другий каталітичний матеріал вибирають з групи: залізо, нікель, рутеній і кобальт.

7. Спосіб за п. 6, який відрізняється тим, що молярне відношення першого каталітичного матеріалу до другого каталітичного матеріалу становить від 5:1 до 1:5.

8. Спосіб за п. 1, який відрізняється тим, що перший каталітичний матеріал і другий каталітичний матеріал об'єднують у каталітичну суміш.

9. Спосіб за п. 8, який відрізняється тим, що перший каталітичний матеріал містить щонайменше один перехідний метал, вибраний з групи: платина, нікель, паладій, рутеній, родій, реній, іридій, їх сплави і суміші, а другим каталітичним металом є залізо або реній.

10. Спосіб за п. 8, який відрізняється тим, що молярне відношення першого каталітичного матеріалу до другого каталітичного матеріалу становить від 5:1 до 1:5.

11. Спосіб за п. 8, який відрізняється тим, що перша частина сировинного розчину і друга частина сировинного розчину контактують з першим каталітичним матеріалом і другим каталітичним матеріалом у реакторному резервуарі при температурі 200-270 °С.

12. Спосіб за п. 8, який відрізняється тим, що каталітична суміш з'єднана з підкладкою з активованого вугілля та містить 5 % мас. першого і другого каталітичних матеріалів.

13. Спосіб за п. 12, який відрізняється тим, що першим каталітичним матеріалом є платина, а другим каталітичним матеріалом є залізо.

14. Спосіб за п. 1, який відрізняється тим, що перший каталітичний матеріал з'єднаний з підкладкою.

15. Спосіб п. 14, який відрізняється тим, що підкладкою є активоване вугілля.

16. Спосіб за п. 1, який відрізняється тим, що друга частина сировинного розчину контактує з другим каталітичним матеріал з масовою годинною об'ємною швидкістю щонайменше від приблизно 1,0 до 5 г оксигенованого вуглеводню на 1 г другого каталітичного матеріалу.

17. Спосіб за п. 1, який відрізняється тим, що друга частина сировинного розчину контактує з другим каталітичним матеріалом при температурі 120-300 °С, а перша частина сировинного розчину контактує з першим каталітичним матеріалом при температурі 200-270 °С.

18. Спосіб за п. 1, який відрізняється тим, що додатково включає стадію додавання зовнішнього водню до другої частини сировинного розчину, де друга частина сировинного розчину реагує з APR-потоком і зовнішнім воднем при молярному відношенні водню в APR-потоці до зовнішнього водню щонайменше 3:1.

19. Спосіб за п. 1, який відрізняється тим, що сировинний розчин містить щонайменше 20 % мас. гліцерину.

20. Спосіб за п. 19, який відрізняється тим, що перший каталітичний матеріал і другий каталітичний матеріал об'єднані у каталітичну суміш, і сировинний розчин контактує з цією каталітичною сумішшю при тиску від 200 фунт/кв. дюйм (14 ат) до приблизно 1200 фунт/кв. дюйм (84 ат) з масовою годинною об'ємною швидкістю 1,0-5,0 г гліцерину на 1 г каталітичної суміші, а продукт реакції містить пропіленгліколь.

21. Спосіб за п. 1, який відрізняється тим, що продукт реакції має карбоновий вихід пропіленгліколю 40 % або більше.

22. Спосіб за п. 1, який відрізняється тим, що продукт реакції містить діоксид карбону, пропіленгліколь і один або декілька з таких продуктів: другий діол, карбонова кислота, альдегід, кетон і спирт.

23. Спосіб одержання пропіленгліколю, який включає операцію введення гетерогенного каталізатора, що містить платину і залізо, у контакт з водним сировинним розчином, що містить воду і гліцерин, при:

a) температурі 100-300 °С,

b) масовій годинній об'ємній швидкості щонайменше 1,0 г гліцерину на 1 г гетерогенного каталізатора і

c) тиску, який забезпечує перебування води і гліцерину у конденсованому рідкому стані,

з одержанням продукту реакції, що містить пропіленгліколь.

24. Спосіб за п. 23, який відрізняється тим, що

a) гетерогенний каталізатор по суті містить 5 % мас. заліза і платини у молярному відношенні 1:1 на підкладці з активованого вугілля,

b) сировина містить щонайменше 20 % мас. гліцерину,

c) сировина контактує з гетерогенним каталізатором при масовій годинній об'ємній швидкості 1,0-5,0 г гліцерину на 1 г гетерогенного каталізатора і тиску 250-600 фунт/кв. дюйм (17,5-42 ат), або

d) продукт реакції має карбоновий вихід пропіленгліколю 40 % або більше.

25. Спосіб за п. 23 або 24, який відрізняється тим, що водний сировинний розчин контактує з гетерогенним каталізатором без додання водню ззовні водної сировини.

26. Реакторна система для одержання оксигенованих сполук з водного сировинного розчину, що містить водорозчинний поліол, що містить:

а) перший реакційний шар, який має першу температуру реакції та перший тиск і який містить перший каталізатор, що містить щонайменше один метал Групи VIII, і має конфігурацію, яка забезпечує контактування з першою частиною сировинного розчину у конденсованій фазі, і

b) другий реакційний шар, який має другу температуру реакції та другий тиск і який містить каталітичний матеріал, вибраний з групи: залізо, рутеній, мідь, реній, кобальт, нікель, їх сплави і їх суміші, і має конфігурацію, яка забезпечує прийом другої частини сировинного розчину, яка відрізняється тим, що

(і) розташування і конфігурація другого реакційного шару забезпечують прийом водню, утвореного у першому реакційному шарі, і

(іі) ця реакторна система забезпечує одержання продукту реакції, який містить щонайменше одну оксигеновану сполуку, вибрану з групи: поліол, кетон, альдегід, карбонова кислота і спирт, без введення водню у реакційний потік.

27. Реакторна систем за п. 26, яка відрізняється тим, що перший каталітичний матеріал містить платину.

28. Реакторна система за п. 26 або 27, яка відрізняється тим, що другий каталітичний матеріал містить залізо.

29. Реакторна система за будь-яким з пп. 26-28, яка відрізняється тим, що перший реакційний шар і другий реакційний шар розташовані в одному реакторному резервуарі з конфігурацією, яка вибрана з групи:

a) перший реакційний шар розташований вище другого реакційного шару,

b) другий реакційний шар розташований вище першого реакційного шару і

c) перший реакційний шар і другий реакційний шар об'єднані, утворюючи біфункціональний реакційний шар.

30. Реакторна система для одержання оксигенованих сполук з водного сировинного розчину, що містить водорозчинний поліол, що містить:

a) перший реакційний шар, який має першу температуру реакції та перший тиск і який містить перший каталізатор, що містить щонайменше один метал Групи VIII, і має конфігурацію, яка забезпечує контактування з першою частиною сировинного розчину у конденсованій фазі, і

b) другий реакційний шар, який має другу температуру реакції та другий тиск і який містить каталітичний матеріал, вибраний з групи: залізо, рутеній, мідь, реній, кобальт, нікель, їх сплави і їх суміші, і має конфігурацію, яка забезпечує прийом другої частини сировинного розчину, яка відрізняється тим, що

(і) розташування і конфігурація другого реакційного шару забезпечують прийом водню, утвореного у першому реакційному шарі, і

(іі) ця реакторна система забезпечує одержання продукту реакції, який містить щонайменше одну оксигеновану сполуку, вибрану з групи: поліол, кетон, альдегід, карбонова кислота і спирт, без введення водню у реакційний потік,

де перший реакційний шар і другий реакційний шар об'єднані, утворюючи біфункціональний реакційний шар.

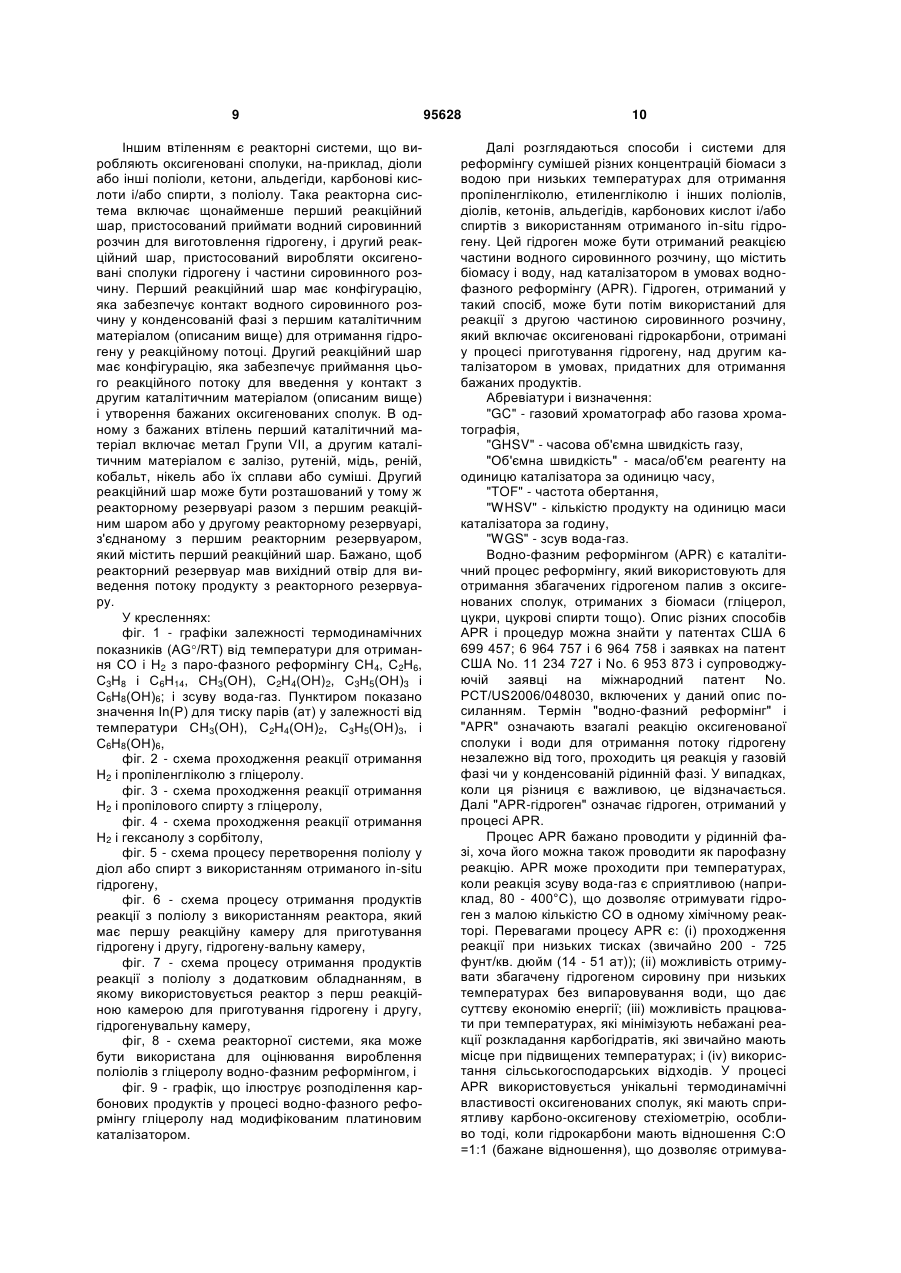

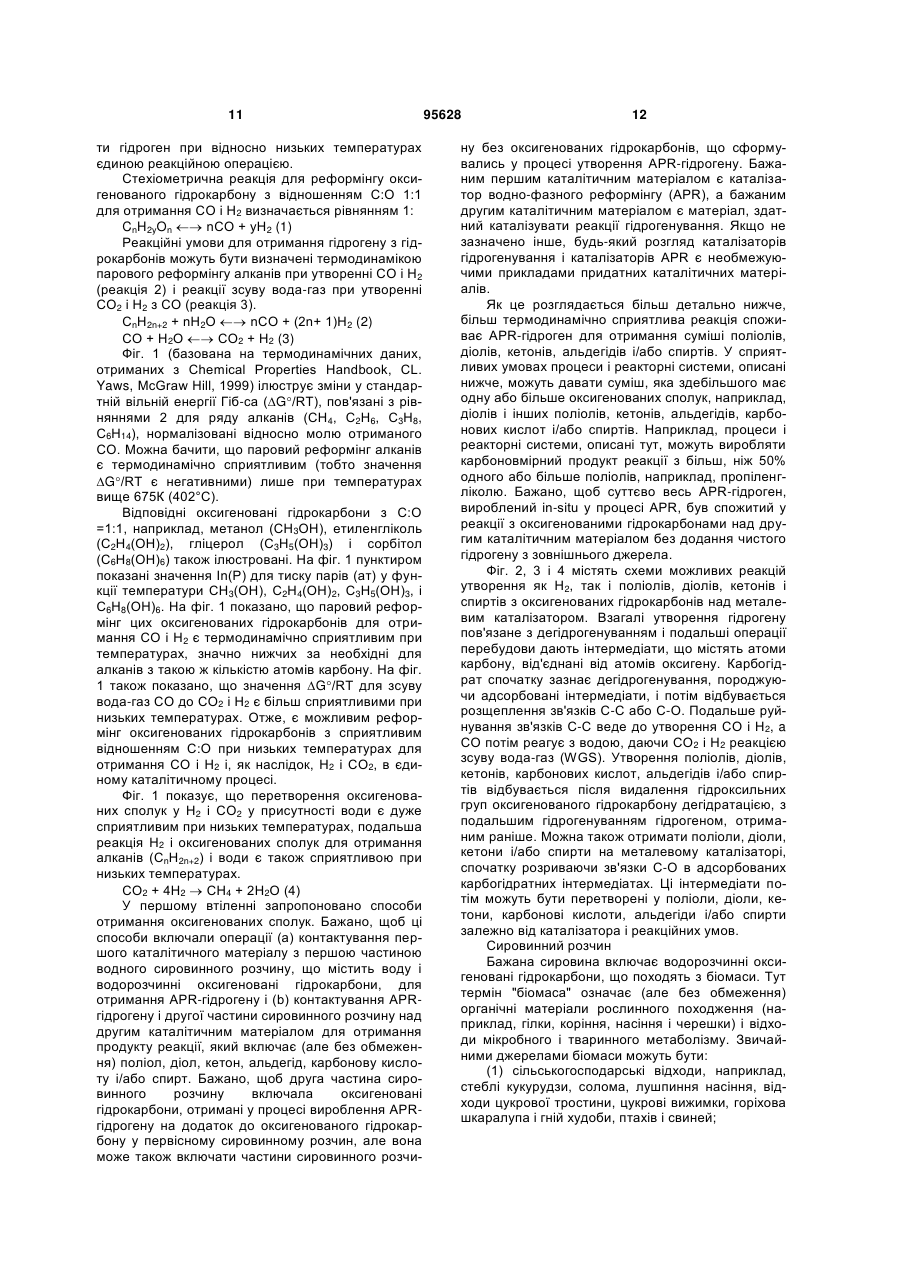

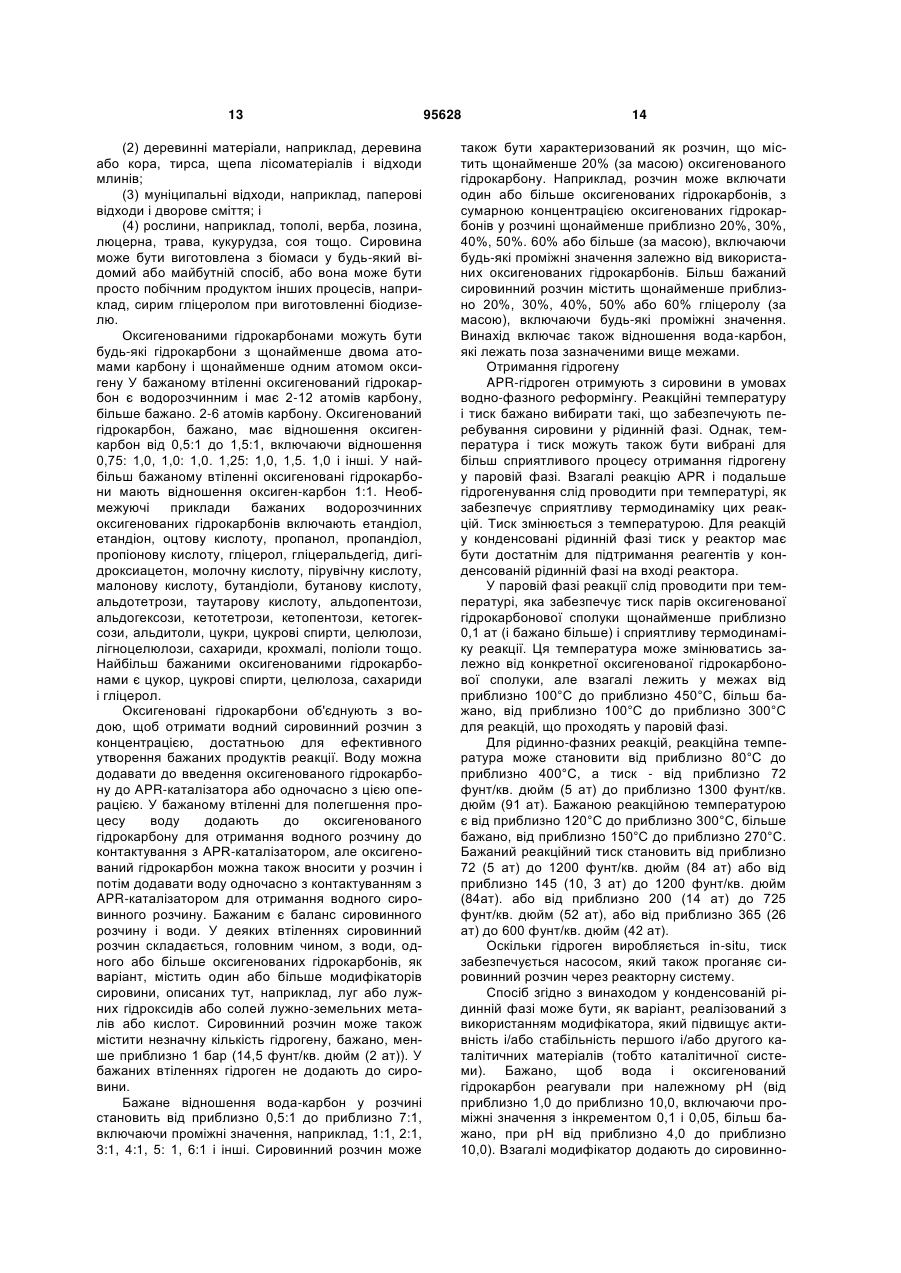

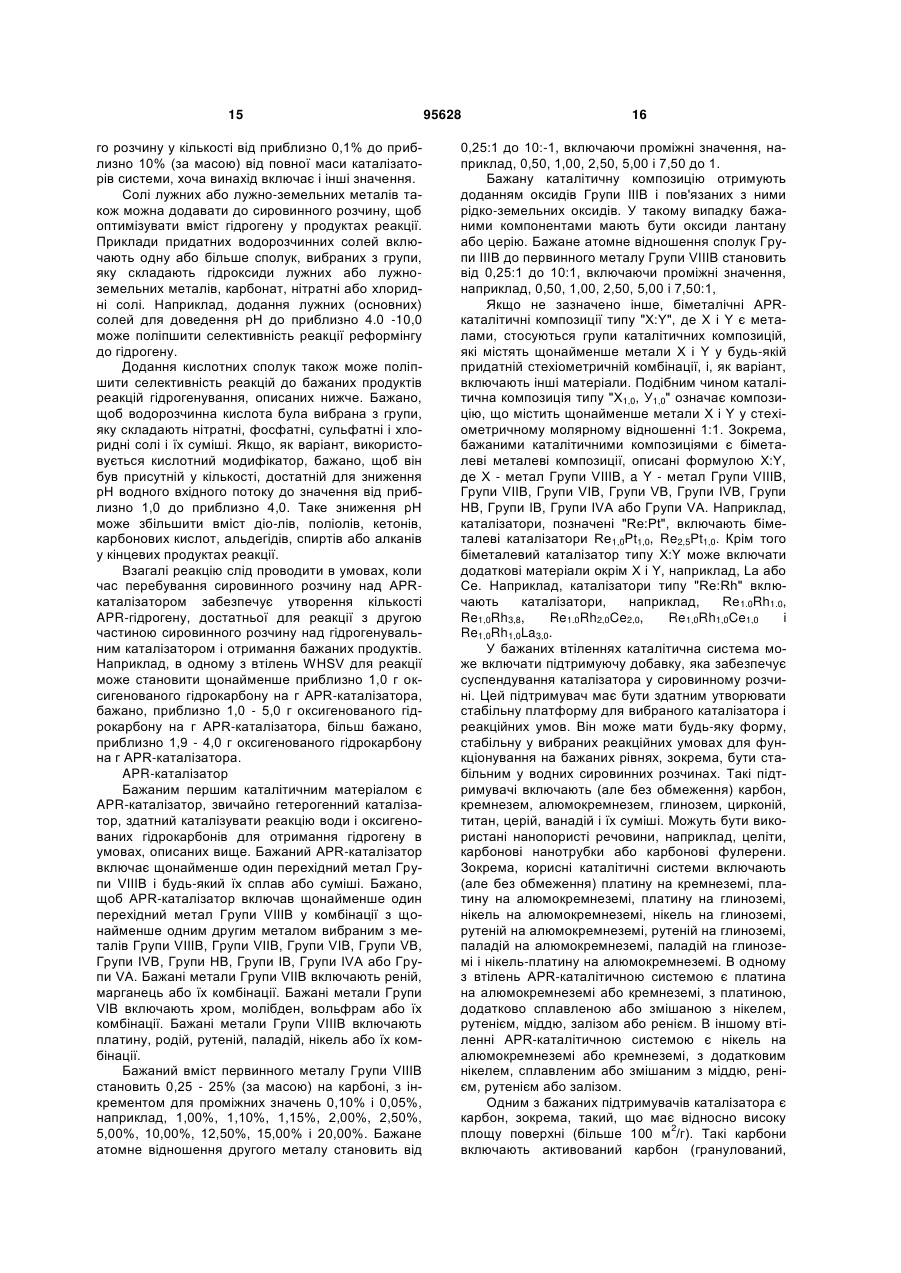

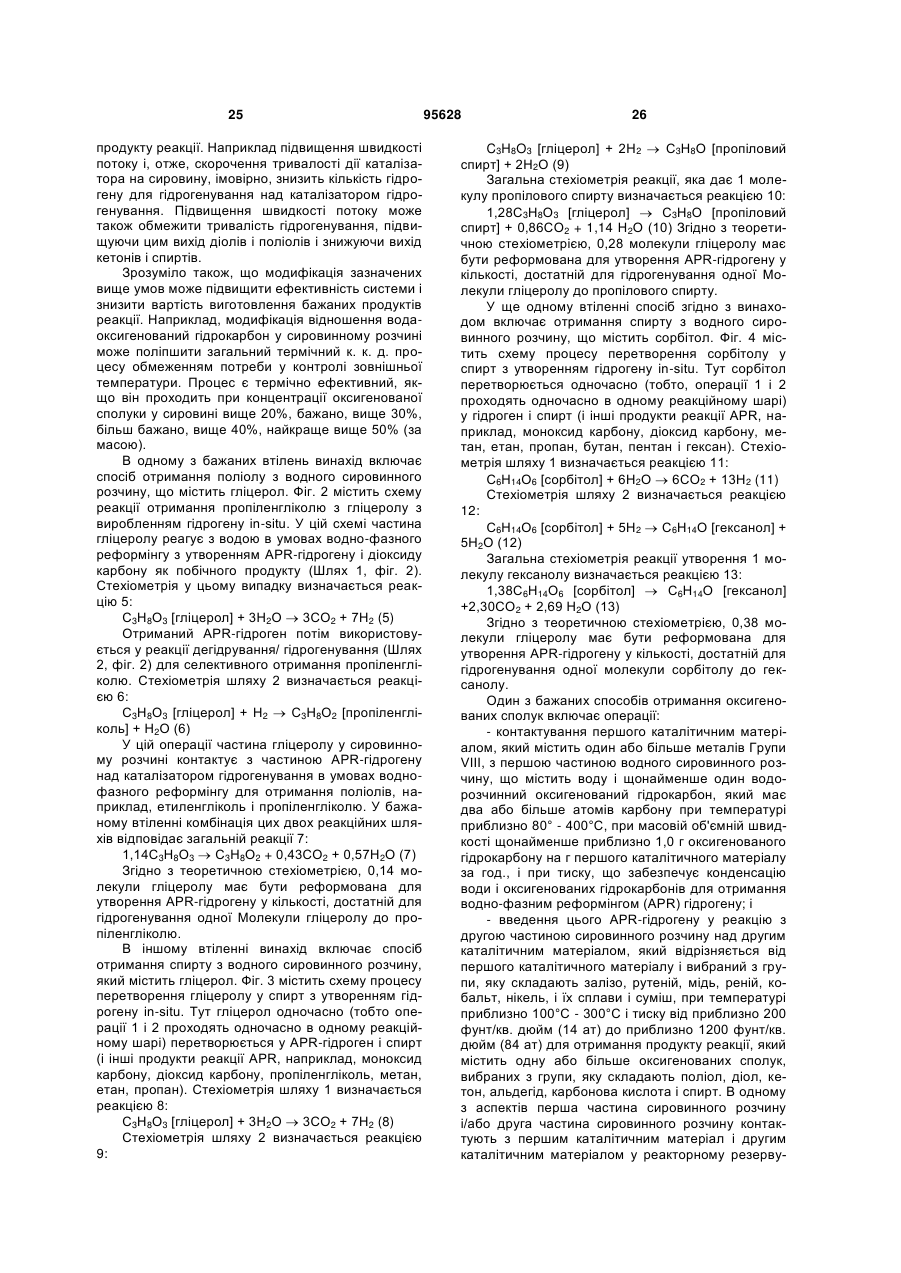

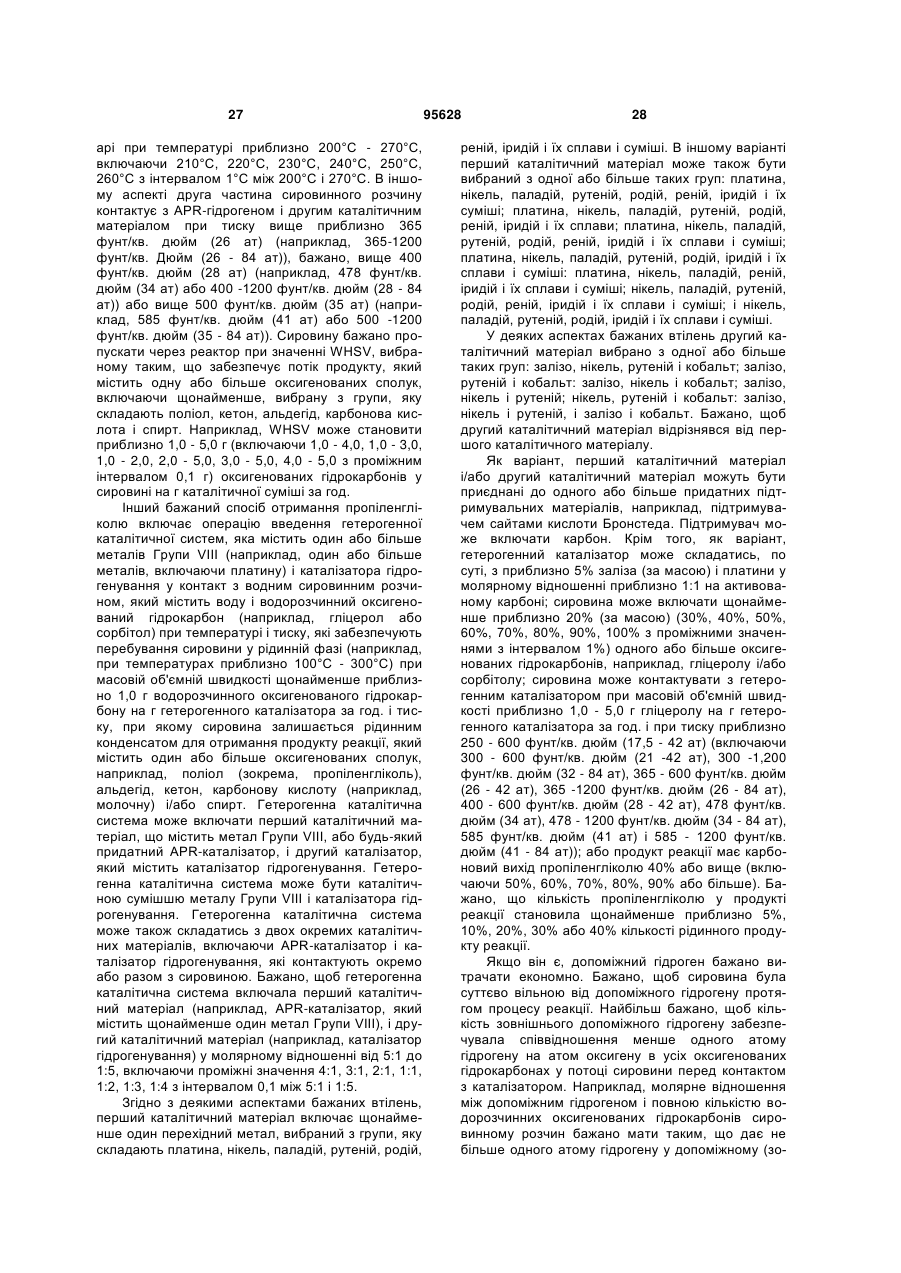

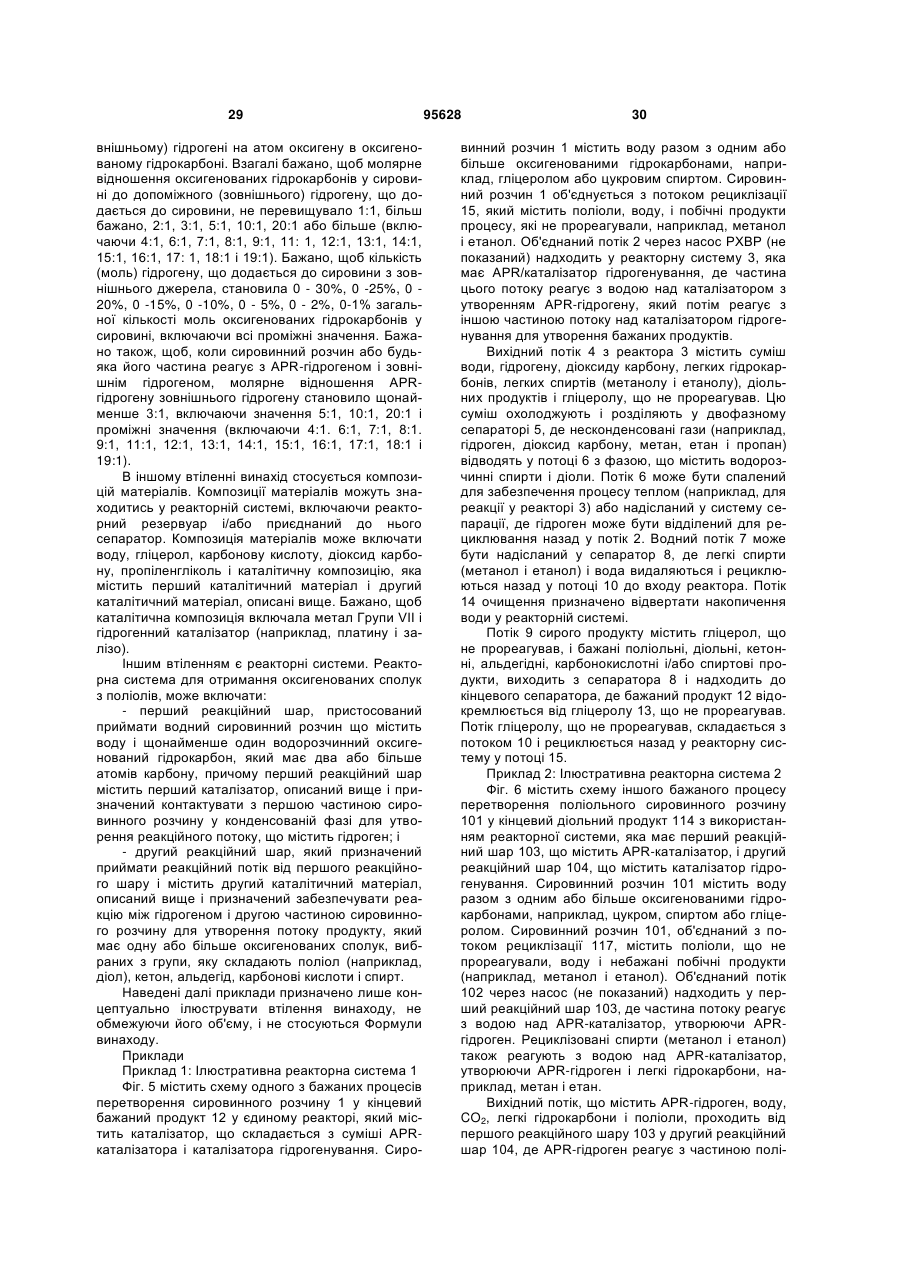

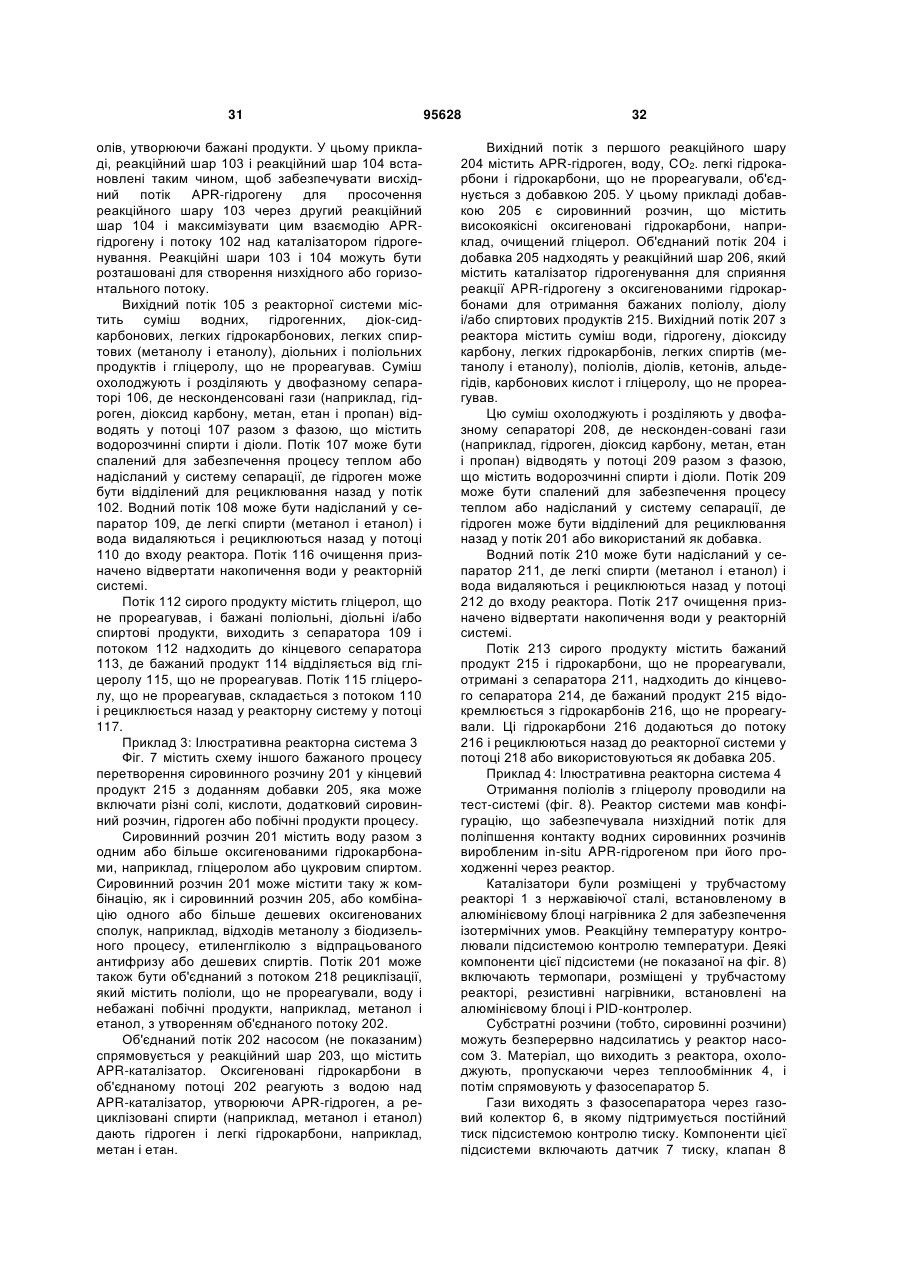

Текст