Склоплавильна посудина

Номер патенту: 13932

Опубліковано: 25.04.1997

Автори: Радік Михайло Іванович, Кузнецов Віктор Анатолійович, Горячев Олег Юрійович, Нєстеров Микола Григорович

Формула / Реферат

Стеклоплавильный сосуд, включающий корпус с устройством для загрузки стеклошариков, выполненным в виде щели, экран, сетку, фильерную пластину с фильерами и токоподводы, отличающийся тем, что загрузочная щель имеет ширину 0,35-0,8 ширины фильерной пластины и длину 0,5-0,8 длины фильерной пластины, экран и сетка выполнены с соотношением площадей живых сечений к площади всех фильер в свету в пределах

Текст

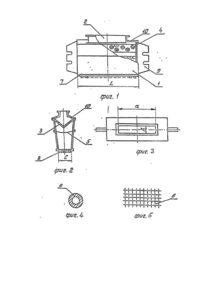

Изобретение относится к конструкции стеклоплавильного сосуда и может быть использовано при производстве непрерывного стеклянного волокна. Известен стеклоплавильный сосуд, включающий корпус, устройство для загрузки стеклошариков, выполненное в виде патрубков, в верхней части которых расположены диафрагмы с отверстиями не более 1,5 диаметра стеклошариков, экран, сетку, фильерную пластину с фильерами и токоподводы [2]. В основу изобретения поставлена задача усовершенствования конструкции стеклоплавильного сосуда, в котором путем изменения конструкции загрузочной щели и установления оптимального соотношения живых сечений гомогенизирующих элементов (экрана и сетки) к суммарной площади всех фильер в свету обеспечивается повышение стабильности технологического процесса выработки непрерывного стеклянного волокна и за счет этого снижается расход сырья, драгметаллов и электроэнергии. Поставленная задача решается тем, что в стеклоплавильном сосуде, содержащем корпус с устройством для -загрузки стеклошариков, выполненном в виде щели, экран, сетку, фильерную пластину с фильерами и токоподводы, согласно изобретению загрузочная щель имеет ширину 0,35-0,8 ширины фильерной пластины, и длину 0,65-0,8 длины фильерной пластины, а соотношение площадей живых сечений экрана Sэ, сетки Sc, и фильер Sф составляет На фиг, 1 изображен общий вид предлагаемого стеклоплавильного сосуда; на фиг. 2 - поперечный разрез сосуда; на фиг, 3 - вид сосуда сверху; на фиг. 4 - сечение канала фильеры; на фиг. 5 - ячейки гомогенизирующей сетки. Стеклоплавильный сосуд включает корпус 1, устройство для загрузки в виде щели 2, перфорированный экран 3, отверстия которого затянуты сеткой 4, гомогенизирующую сетку 5 с ячейками 6, фильерную пластину 7, с фильерами 8, токоподводы 9, перекрытие 10. Стеклошарики (на чертеже не показано) через загрузочную щель 2 поступают на перфорированный экран 3, где плавятся при нагреве электрическим током, подводимым к токоподводам 9 от источника электропитания. Расплав стекломассы через отверстия в экране 3, затянутые сеткой 4, поступает в полость, ограниченную экраном 3, сеткой 5 и стенками сосуда. В этой полости происходит осветление стекломассы и ее частичная гомогенизация как по температуре, так и по химическому составу. Далее стекломасса через ячейки 6 гомогенизирующей сетки 5 поступает в нижнюю часть стеклоплавильного сосуда, где происходит окончательная подготовка стекломассы к выработке. Подготовленная отекломасса под действием гидростатического давления вытекает через фильеры 8, закрепленные в фильерной пластине 7, и вытягивается в волокна. Стабильность процесса выработки стекловолокна зависит от температурной и химической однородности стекломассы. Благодаря применению щелевой загрузки достигается равномерность температуры фильерного поля. При этом длина загрузочной щели должна быть 0,5-0,8 длины фильерной пластины. При длине щели менее 0.5 длины фильерной пластины резко возрастает температурная неоднородность стекломассы вследствие локализованной загрузки стеклошариков. При длине загрузочной щели более 0,8 длины фильерной пластины существенного улучшения температурной однородности не наблюдается, однако возрастают тепловые потери, что приводит к увеличению расхода электроэнергии. Ширина загрузочной щели должна быть 0,35-0,8 ширины фильерной пластины. При ширине щели менее 0,35 ширины фильерной пластины затруднена загрузка стеклошариков в сосуд, что приводит к нарушению стабильности процесса выработки стекловолокна. При ширине щели не более 0,8 ширины фильерной пластины увеличиваются тепловые потери в окружающую среду. Разделение внутреннего объема сосуда экраном и сеткой позволяет осуществлять равномерный прогрев стекломассы, ее осветление (дегазацию) и гомогенизацию. Важное значение при этом играет соотношение живых сечений гомогенизирующих элементов (экрана и сетки) и суммарной площади всех фильер в свету. Оптимальным соотношением живых сечений вышеуказанных элементов являются следующие пределы: При меньших значениях Sэ и Sc не обеспечивается необходимый дебит стекломассы через данные элементы и вывод из сосуда выделяющихся из стекломассы газов, что значительно ухудшает процесс выработки стекловолокна. При больших значениях Sэ и Sc не обеспечивается необходимая степень гомогенизации стекломассы, кроме того, снижается механическая прочность экрана, что может приводить к преждевременному вы ходу стеклоплавильного сосуда из строя. Таким образом, заявляемое техническое решениепозволит повысить стабильность технологического режима выработки непрерывного стеклянного волокна и за счет этого снизить расход сырья, драгметаллов и электроэнергии.

ДивитисяДодаткова інформація

Назва патенту англійськоюGlass-melting crucible

Автори англійськоюNiesterov Mykola Hryhorovych, Kuznetsov Viktor Anatoliiovych, Horiachev Oleh Yuriiovych, Radik Mykhailo Ivanovych

Назва патенту російськоюСтеклоплавильный сосуд

Автори російськоюНестеров Николай Григорьевич, Кузнецов Виктор Анатольевич, Горячев Олег Юрьевич, Радик Михаил Иванович

МПК / Мітки

МПК: C03B 37/01

Мітки: склоплавильна, посудина

Код посилання

<a href="https://ua.patents.su/2-13932-skloplavilna-posudina.html" target="_blank" rel="follow" title="База патентів України">Склоплавильна посудина</a>

Попередній патент: Двопотоковий гідропривод екскаватора

Наступний патент: Спосіб збірки золотникового гідропідсилювача

Випадковий патент: Газогенератор для вологого палива