Спосіб отримання відливків напівспокійної сталі

Формула / Реферат

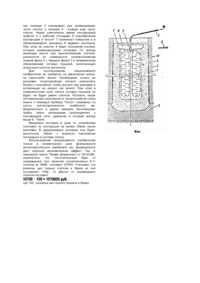

Способ получения слитков полуспокойной стали, включающий выплавку расплава в сталеплавильном агрегате, раскисление и разливку его в изложницы, отличающийся тем, что раскисление расплава ведут до состояния, близкого к спокойной стали, затем спустя 20 - 40мин после разливки в верхней части кристаллизующегося слитка образуют отверстия через газовую трубку в жидкую фазу вдувают кислород в течение 3 - 10с в количестве 0,01 - 0,02м3/т стали.

Текст

Изобретение относится к металлургии, в частности к выплавке и разливке полуспокойной стали. Полуспокойная сталь по раскисленности занимает промежуточное значение между кипящей и спокойной сталью. От кипящей она отличается лучшими физико-техническими свойствами, большей устойчивостью против старения и может заменять более дорогой спокойный металл. Однако при существующей технологии ее выплавки и разливки качество слитков полуспокойной стали изменяется от плохого кипящего до спокойного в зависимости от трудно управляемой степенью ее раскисленности. Установлено также, что чем больше степень раскисленности, тем выше уровень и однородность физико-механических свойств по длине раската слитков и тем ближе она по свойствам к спокойной стали. Однако при прокатке слитков из перекисленной полуслокойной стали имеет место повышенная головная обрезь (в среднем 7,5%), которая в отдельных случаях превышает обрезь спокойных слитков, это связано с образованием сосредоточенной и не всегда изолированной усадочной раковины, стенки которой окисляются во время нагрева слитков в нагревательных колодцах и не свариваются при прокатке даже при самых высоких давлениях. При недораскисленной же полуспокойной стали "Мост" над усадочной раковиной получается более плотный и расслой отсутствует. Зато получается рвань слитков из-за близкого залегания к их поверхности сотовых пузырей. В практике для попадания в оптимальные пределы окисленности полуспокойной стали вынуждены использовать такой способ: до разливки полуспокойный металл недораскисляют, а при разливке его дораскисляют в изложнице по времени искрения слитков после разливки, которое рекомендуется в пределах 10 - 40 минут от момента наполнения слитка. Однако при этой технологии, используемой на Днепровском металлургическом комбинате и на многих других заводах, сталь дополнительно загрязняется неметаллическими включениями и имеет место массовая рвань слитков (каждый четвертый 8,1т слиток рвется в прокатке) и массовый расслой слитков. Поскольку в просмотренной технической литературе по выплавке и разливке полуспокойной стали за последние 40 лет никаких существенных усовершенствований не обнаружили, то за прототип предлагаемого изобретения принята технология, используемая на Днепровском металлургическом комбинате. Целью изобретения является повышение физико-механических свойств полуспокойной стали и предохранение слитков от рвани и расслоя. Эта цель достигается использованием следующих дополнительных к прототипу операций. Установлено, что чем выше степень окисленности полуспокойной стали, тем выше ее уровень и однородность физико-механических свойств. Установлено также, что рвань полуспокойных слитков, образующаяся из близкого залегания к их поверхности сотовых пузырей, полностью устраняется при приближении ее окисленное™ к спокойной стали. Определим, насколько содержание кислорода в полуспокойной стали необходимо убивать для устранения рвани слитков. Известно, что содержание кислорода в спокойной стали (при содержании углерода в пределах 0,13 - 0,20%) составляет 0,005%. Допустим, что содержание кислорода в полуспокойной стали равно 0,015%. Тогда для устранения рвани полуспокойных слитков необходимо уменьшить в ней содержание кислорода на 0,015 - 0,005 = 0,010%. Полуспокойную сталь по прототипу обычно раскисляют ферромарганец с содержанием кремния не более 1%. Однако используется и ферромарганец с содержанием кремния до 2%. Так вот, для дораскисления полуспокойной стали до спокойной достаточно два килограмма на тонну стали: ферромарганец с одним процентом кремния заменить на ферромарганец с 2% кремния (более дешевым). Для предохранения полуспокойных слитков от расслоя, т.е. для устранения в головной их части сосредоточенной усадочной раковины, через 20 40мин от момента наполнения слитка, в образовавшемся над усадочной раковиной "мосте", кислородной трубкой прожигают отверстие и в оставшуюся в сли тке жидкую фазу стали той же кислородной трубкой вдувают газообразный кислород, образующий в жидкой фазе сотовые пузыри, заполняющие сосредоточенную усадочную раковину жидким металлом. Определим, какой объем кислорода необходимо ввести в оставшуюся жидкую фазу. Допустим, что к моменту ввода кислорода в слитке осталось 4 тонны с содержанием кислорода 0,005%. В кипящей стали перед выпуском из агрегата (по действующей инструкции Днепровского металлургического комбината) содержание кислорода в кипящем металле - ст.3кп - должно быть 0,010 - 0,012%. Учитывая еще ликвационные явления, принимаем содержание кислорода в оставшейся в слитке жидкой фазе равным 0,010%. Допустим, что содержание кислорода в ней для возобновления кипа достаточно увеличить на: 0,010 - 0,005 = 0,005%. Тогда необходимо ввести кислорода в оставшуюся жидкую фазу: где 1,3 - вес 1м 3 кислорода. Допустим, что диаметр выходного сечения кислородной трубки равен 1,5см. Тогда площадь его равна Допустим далее, что время ввода кислорода в жидкую фазу равно 5сек, тогда скорость ввода кислорода равна: или 17,8м/сек, где 1000000 - перевод м 3 в см 3. На чертеже (фиг.) представлен предлагаемый способ. В изложнице 1, установленной на поддон 2, где позиция 3 показывает уже затвердевшую часть слитка, а позиция 4 - жидкую еще часть слитка. Через отмеченное время кислородной трубкой 5 с рабочей площадки 6 газообразным кислородом в "мосте" 7 прожигают отверстие и в образовавшуюся раковину 8 вдувают кислород. При этом на участке 9 будет окисление железа, которое конвекционными потоками 10, всегда имеющие место при кристаллизации слитков, разнесется по поверхности соприкосновения жидкой фазы 4 с твердой фазой 3 и непременным образованием сотовых пузырей, заполняющих усадочные пустоты металлом. Для использования предлагаемого изобретения не требуется ни увеличения штата, ни каких-либо затрат. Необходимо только до разливки полуспокойный металл раскислить близко к спокойной, чтобы металл при разливке в изложницах не искрил (не кипел). При этом в поверхностном слое слитка сотовых пузырей не будет, не будет рвани слитков. Получить такую (оптимальную) окисленность полуспокойной стали можно с помощью прибора "Укосо", например, по опыту металлургического комбината им. Дзержинского и других заводов. Кислородную трубку через расходомер присоединяют к кислородной сети, давление в которой всегда выше 8 - 10ати. Выдержка составов в цехе со спокойными слитками по инструкции не менее 20мин после разливки, В предлагаемых условиях она будет достаточна 30мин с момента наполнения последнего в составе слитка. Использование предлагаемого изобретения только в конвекторном цехе Днепровского металлургического комбината им. Дзержинского даст крупный экономический эффект. Так, в заводской газете "Знамя Дзержинки" от 26.02.89г. напечатано, что "окончательный брак от порвавшихся при прокатке полуспокойных 8,1т слитков за 1988г. составил 10700т. Учитывая, что разница цен годных слитков и брака из них составляет 100р., то убыток от порвавшихся слитков составил: где 100 - разница цен годного проката и брака.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining the ingots of semikilled steel

Автори англійськоюKorzhavin Andrii Sydorovych

Назва патенту російськоюСпособ получения слитков полуспокойной стали

Автори російськоюКоржавин Андрей Сидорович

МПК / Мітки

МПК: B22D 7/00

Мітки: відливків, отримання, сталі, спосіб, напівспокійної

Код посилання

<a href="https://ua.patents.su/2-18628-sposib-otrimannya-vidlivkiv-napivspokijjno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання відливків напівспокійної сталі</a>

Попередній патент: Кормова добавка для корів

Наступний патент: Затвор гідромашини

Випадковий патент: Спосіб раціональної вітамінотерапії при неврологічних проявах остеохондрозу поперекового відділу хребта