Спосіб випробування гідродинамічного підшипника ковзання

Номер патенту: 18660

Опубліковано: 25.12.1997

Автори: Кудряш Анатолій Петрович, Логвін Володимир Анатолійович, Балюк Борис Костянтинович

Формула / Реферат

Способ испытания гидродинамического подшипника скольжения, включающий регистрацию количества циклов динамического нагружения до разрушения антифрикционного слоя подшипника, определение величины максимального пика гидродинамического давления в несущем слое смазки подшипника и поддержание ее в заданных пределах путем изменения амплитуды внешней динамической нагрузки с одновременным изменением продолжительности ее действия по углу поворота вала, сопряженного с подшипником, отличающийся тем, что задают номинальное эксплуатационное значение амплитуды нагрузки на испытуемый подшипник, уменьшают продолжительность действия, нагружения испытуемого подшипника по углу поворота вала, начиная от 360°, определяют значения изменения фактической амплитуды нагрузки прикладываемой к подшипнику, и при резком уменьшении значения фактической амплитуды относительно номинальной фиксируют пороговое значение продолжительности действия нагружения, после чего устанавливают зафиксированное пороговое значение продолжительности действия нагружения и задают значение амплитуды или число циклов нагружения за один оборот вала до разрушения подшипника.

Текст

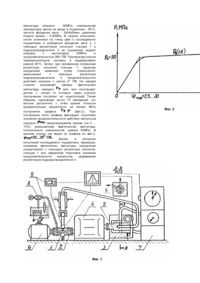

Изобретение относится к области машиностроения и может быть использовано при проведении испытаний подшипников скольжения двигателей внутреннего сгорания (ДВС), а также други х пар трения, подвергаемых в эксплуатации воздействию динамической нагрузки. Известен способ испытания гидродинамического подшипника скольжения [1], включающий регистрацию количества циклов динамического нагружения до разрушения антифрикционного слоя подшипника, определение величины максимального пика гидродинамического давления в несущем слое смазки подшипника и поддержание ее в заданных пределах путем изменения амплитуды внешней динамической нагрузки, В известном способе испытания трущейся пары используется динамическое нагружение со строго фиксированной продолжительностью действия нагрузки по углу поворота вала (ПВ) испытуемого подшипника, равной 360°. В результате, в течение всего времени испытания подшипником накапливается тепло и повышение амплитуды нагрузки, требующееся для ускорения испытаний, приводит к резкому увеличению температуры трения, существенно способствующей появлению задира, что, как правило, не соответствует эксплуатационным условиям работы исследуемой трущейся пары. Сокращение же длительности испытаний путем увеличения в единицу времени числа циклов нагружения с помощью существующи х способов возможно только за счет увеличения быстродействия нагружающих устройств, что также имеет известные ограничения, вызванные инерционностью этих устройств. Наиболее близким к заявляемому способу является способ испытания гидродинамического подшипника скольжения [2], включающий регистрацию количества циклов динамического нагружения до разрушения антифрикционного слоя подшипника, определение величины максимального пика гидродинамического давления в несущем слое смазки подшипника и поддержание ее в заданных пределах путем изменения амплитуды внешней динамической нагрузки с одновременным изменением продолжительности ее действия по углу поворота вала сопряженного с подшипником. Известный способ недостаточно эффективен при проведении ускоренных испытаний, т.к. в нем не регламентируется продолжительность действия нагрузки по углу поворота вала трущейся пары. Цель изобретения - ускорение испытаний гидродинамического подшипника. Поставленная цель достигается тем, что в способе испытания гидродинамического подшипника скольжения, включающем регистрацию количества циклов динамического нагружения до разрушения антифрикционного слоя подшипника, определение величины максимального пика гидродинамического давления в несущем слое смазки подшипника и поддержание ее в заданных пределах путем изменения амплитуды внешней динамической нагрузки с одновременным изменением продолжительности ее действия по углу поворота вала, сопряженного с подшипником, согласно изобретению, задают номинальное эксплуатационное значение амплитуды нагрузки на испытуемый подшипник, уменьшают продолжительность действия, нагружения испытуемого подшипника по углу поворота вала, начиная от 360°, определяют значения изменения фактической амплитуды нагрузки, прикладываемой к подшипнику, и при резком уменьшении значения фактической амплитуды относительно номинальной фиксируют пороговое значение продолжительности действия нагружения, после чего устанавливают зафиксированное пороговое значение продолжительности действия нагружения и задают значение амплитуды или число циклов нагружения за один оборот вала до разрушения подшипников. Отличительными признаками изобретения являются действия, направленные на сокращение до раз времени исследований трущейся пары, благодаря уменьшению (до порогового значения) продолжительности воздействия внешней динамической нагрузки с одновременным и соответствующим увеличением ее амплитуды, сохраняя при этом реальную (эксплуатационную) температуру трения. Кроме того, при испытаниях по новому способу подшипников ДВС повышается достоверность результатов исследований. Создаются условия для сокращения времени испытаний материалов, например, на усталостную прочность или износостойкость, за счет возможности увеличения частоты приложения внешней динамической нагрузки за один оборот вала трущейся пары. Сущность изобретения поясняется чертежом, где на фиг.1 изображена схема устройства (стенда), реализующего предлагаемый способ; на фиг.2 - график изменения фактической амплитуды нагружения в зависимости от продолжительности действия нагрузки. Особенностью стенда для реализации предлагаемого способа является то, что он снабжен датчиком 1 давления, установленным в шейке вала 2 испытуемого подшипника для измерения фактической амплитуды нагрузки гидрораспределителем 3 (пульсатором косвенного возбуждения), обеспечивающим изменение продолжительности действия нагрузки по углу поворота вала (ПВ) 2, а также механизмом 4 проворота вала 5 гидрораспределителя 3 относительно вала 2, т.е. устройством для смещения положения датчика 1 относительно направления действия внешней нагрузки. Это позволяет в процессе испытаний постоянно "следить" за смещением пика давлений и контролировать его величину. Стенд имеет также следующие основные системы: систему 6 привода вала 2 испытуемого подшипника; систему 7 нагружения (насосную станцию), обеспечивающую изменение амплитуды внешней динамической нагрузки; систему 8 подачи смазки к испытуемому подшипнику; систему 9 задания и контроля температурного режима работы подшипника. В качестве примера конкретного осуществления предлагаемого способа приведем описание испытания по этому способу шатунного подшипника двигателя СМЛ-60 со следующими режимными параметрами: номинальная амплитуда нагрузки - 50МПа; номинальная температура масла на входе в подшипник - 80°C, частота вращения вала - 1000об/мин; давление подачи смазки - 0,35МПа. В начале испытания, после установки на стенд (фиг.1) исследуемого подшипника и сообщения вращения валу 2, с помощью регуляторов насосной станции 7 и гидрораспределителя 3 на подшипник задают нагрузку с амплитудой 50МПа и продолжительностью 360° ПВ. Температуру масла терморегулятором системы 9 поддерживают равной 80°C. Затем, при неизменном положении регулятора насосной станции 7, характер нагружения изменяют путем ступенчатого уменьшения с помощью регулятора гидрораспределителя 3 продолжительности действия нагрузки с шагом 5° ПВ. На каждой ступени производят замеры фактической амплитуды нагрузки для чего используют датчик 1, сигнал от которого через ртутный токосьемник поступает на осциллограф. Таким образом, производят около 70 измерений, что вполне достаточно с точки зрения точности (доверительная вероятность не менее 98%) построения графика (фиг.2). При построении этого графика фиксируют пороговое значение продолжительности действия импульсов нагрузки характеризуемое резким (на 5 ... 10%) уменьшением фактической амплитуды относительно номинальной, равной 50МПа. В данном случае, как видно из графика на фиг.2, Далее, в процессе испытаний исследуемого подшипника, вариацию, например увеличение, амплитуды нагружения осуществляют с помощью регулятора насосной, станции 7 при найденном пороговом значении продолжительности импульсов, задаваемом регулятором гидрораспределителя 3.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for testing hydrodynamical slide bearing

Автори англійськоюBaliuk Borys Kostiantynovych, Logvin volodymyr anatoliiovych, Kudriash Anatolii Petrovych

Назва патенту російськоюСпособ испытания гидродинамического подшипника скольжения

Автори російськоюБалюк Борис Константинович, Логвин Владимир Анатольевич, Кудряш Анатолий Петрович

МПК / Мітки

МПК: G01M 13/00

Мітки: випробування, спосіб, підшипника, ковзання, гідродинамічного

Код посилання

<a href="https://ua.patents.su/2-18660-sposib-viprobuvannya-gidrodinamichnogo-pidshipnika-kovzannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб випробування гідродинамічного підшипника ковзання</a>

Попередній патент: Вакуумний насос

Наступний патент: Пристрій для магнітної обробки поливної води

Випадковий патент: Пристрій для підтримування заданого температурного режиму двигуна