Контрольний пристрій для заміру параметрів корпусних деталей

Номер патенту: 22755

Опубліковано: 25.04.2007

Автори: Гевко Ігор Богданович, Грабар Андрій Володимирович, Геник Ігор Степанович, Білик Стефанія Григорівна

Формула / Реферат

Контрольний пристрій для заміру параметрів корпусних деталей, який виконаний у вигляді плити з вертикальною стійкою, установного елемента, напрямних, кріпильних і затискних елементів, датчиків з вимірювальними щупами, що під’єднані до аналогово-цифрового перетворювача і комп’ютера, який відрізняється тим, що в центральному отворі плити розміщено корпус гідропластової затискної оправки, яка з можливістю кругового прокручування встановлена у поворотній втулці, а в корпусі виконаний канал з гідропластом з обмежуючим і регулювальними гвинтами і плунжером, на зовнішній частині корпуса затискної оправки розташована затискна тонкостінна втулка, яка зсередини є у взаємодії з гідропластом, а ззовні - з внутрішньою циліндричною поверхнею корпуса, крім того, на штативі, що закріплений у стійці, розміщена штанга з можливістю осьового і радіального переміщення, у внутрішню поверхню якої з можливістю осьового переміщення вміщено напрямну, яка приводиться в рух гвинтом, причому вона взаємодіє з корпусом, на якому розміщено перший датчик зі щупом, другий датчик зі щупом розміщено в осьовому напрямку вздовж штанги, а третій датчик зі щупом розміщений на рухомій втулці, з можливістю осьового переміщення вздовж штатива.

Текст

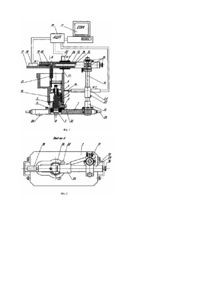

Корисна модель відноситься до галузі машинобудування і може мати практичне використання при виготовленні корпусних деталей машин і механізмів. Відомий контрольний пристрій який виконаний у вигляді плити з вертикальною стійкою, установчого елемента, направляючих, кріпильних і затискних елементів, датчиків з вимірювальним щупами, що під’єднані до аналогово-цифрового перетворювача і комп'ютера. [Патент України №14464, Ляшук О.Л., Левенець В.Б., Дзюра В.О., Геник І.С., Бюл. №5, 2006р]. Основний недолік контрольного пристрою - обмежені технологічні можливості і мала продуктивності праці. Основною метою корисної моделі є розширення технологічних можливостей і підвищення продуктивності контрольних операцій шляхом виконання контрольного пристрою у вигляді плити з вертикальною стійкою, установчого елемента, направляючих, кріпильних і затискних елементів, датчиків з вимірювальним щупами, що підєднані до аналогово-цифрового перетворювача і комп'ютера при чому, в центральному отворі плити розміщено корпус гідропластової затискної оправки, яка з можливістю кругового провертання встановлена у поворотній втулці, а в корпусі виконаний канал з гідропластом з обмежуючим і регулювальними гвинтами і плунжером, на зовнішній частині корпуса затискної оправки розташована затискна тонкостінна втулка, яка з середини є у взаємодії з гідропластом, а ззовні з внутрішньою циліндричною поверхнею корпуса, крім того на штативі, що закріплений у стійці розміщена штанга з можливістю осьового і радіального переміщення, у внутрішню поверхню якої з можливістю осьового переміщення вміщено направляючу, яка приводиться в рух гвинтом, причому вона взаємодіє з корпусом, на якому розміщено перший датчик зі щупом, другий датчик з щупом розміщено в осьовому напрямку вздовж штанги, а третій датчик з щупом розміщений на рухомій втулці, з можливістю осьового переміщення вздовж штативу. Контрольний пристрій для заміру параметрів корпусних деталей зображено на Фіг.1, Фіг.2 вид по А на Фіг.1. Контрольний пристрій складається з плити 1, в центральному отворі 2 якої розміщений корпус 3 гідропластової затискної оправки, який розміщений у поворотній втулці 4 можливістю кругового провертання в якому міститься канал 5 з гідропластом та обмежуючий 6 і регулюючий 7 гвинти з плунжером 8. На зовнішній частині корпуса затискної оправки 3 розташована затискна тонкостінна втулка 9, яка з середини є у взаємодії з гідропластом, а ззовні з внутрішньою циліндричною поверхнею корпуса деталі 10, яка підлягає контролю. На плиті 1 міститься штатив 11, закріплений у стійці 12. На штативі 11 з можливістю осьового та радіального переміщення встановлена штанга 13, у внутрішню поверхню 14 якої з можливістю осьового переміщення вміщено направляючу 15, яка приводиться в рух гвинтом 16. Направляюча 15 взаємодіє з корпусом 17, на якому розміщено перший датчик 18 (ІД 1), а у внутрішньому отворі якого вміщено повзун 19 з можливістю осьового переміщення, що є у взаємодії зі щупом 20, який контролює циліндричність внутрішнього отвору, який коливається на осі 21. Другий датчик 22 з щупом 23, який контролює биття торцевої поверхні деталі (ІД 2) розміщений на рухомій втулці 24, яка переміщується в осьовому напрямку вздовж штанги 13. Третій датчик 25 (ІД 3) з щупом 26, який контролює циліндричність зовнішньої поверхні деталі, розміщений на рухомій втулці 27, яка переміщується в осьовому напрямку вздовж штативу 11, яке здійснюється гвинтом 16. Для установки контрольного пристрою на столі використовують лапи 28, а для переміщення - ручки 29. Сигнали з датчиків 18, 22 та 25 передаються на аналогово-цифровий перетворювач 30 (АЦП), потім на комп'ютер 31 (ЕОМ). Регулювання тиску гідропласту 8 в корпусі 2 здійснюється регулювальним гвинтом 32. Контрольний пристрій для заміру параметрів корпусних деталей працює наступним чином. Перед встановленням деталі 10 конструктивні параметри якої необхідно проконтролювати в контрольний пристрій встановлюється деталь-еталон по конструктивних параметрах якої настроюють комп'ютерну систему 31, через аналогово-цифровий перетворювач 30, на верхні і нижні допустимі межі відповідних параметрів. В разі невідповідності цим межам робочих деталей комп'ютерна система буде видавати інформацію про граничні розміри і можливість їх виправлення або забракує, так як брак не підлягає виправленню. В разі необхідності на пристрої можна встановити щупи з відповідними аналогово-цифровими перетворювачами і приладами шорсткості відповідних поверхонь і передачі їх на комп'ютерну систему 31.Деталь 10, параметри якої необхідно проконтролювати, встановлюють на гідропластову затискну оправку 3, коли тиск в системі є мінімальним і після цього підтискують гідропласт 5 регулювальним гвинтом 32. Внаслідок тиску гідропласту затискна тонкостінна втулка 8, збільшуючись в діаметрі і надійно затискає деталь 10. Далі датчик 17 із щупом 20 підводиться до контакту із внутрішньою поверхнею деталі 31. Також щуп 23 підводиться до торцевої поверхні деталі 10, а щуп 26 - до зовнішньої циліндричної поверхні і вмикається комп'ютер 31 та аналогово-цифровим перетворювач 30. При обертанні деталей щупи датчиків 18, 22 та 25 коливаються на нерівностях поверхні деталі 10, що спричинює зміну індуктивності датчиків, яка сприймається аналоговоцифровим перетворювачем 30 і перетворює сигнали з датчиків у цифровий сигнал, який передається на комп'ютером 31. Результати реалізуються на комп'ютером програмнo: будуються графіки, обчислюються величини відхилень, тощо. Після повного оберту деталь 10 знімається, датчики відводяться а результати роздруковуються на принтері. До переваг контрольного пристрою відноситься розширення технологічних можливостей і підвищення продуктивності контрольних операцій.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for measuring dimensions of base members

Автори англійськоюHevko Ihor Bohdanovych, Bilyk Stefania Hryhorivna, Henyk Ihor Stepanovych, Hrabar Andrii Volodymyrovych

Назва патенту російськоюУстройство для измерения размеров корпусных деталей

Автори російськоюГевко Игорь Богданович, Билык Стефания Григорьевна, Геник Игорь Степанович, Грабар Андрей Владимирович

МПК / Мітки

МПК: G01B 3/00

Мітки: корпусних, параметрів, контрольний, пристрій, деталей, заміру

Код посилання

<a href="https://ua.patents.su/2-22755-kontrolnijj-pristrijj-dlya-zamiru-parametriv-korpusnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Контрольний пристрій для заміру параметрів корпусних деталей</a>

Попередній патент: Спосіб ранньої діагностики атеросклерозу

Наступний патент: Оправка для волочіння труб

Випадковий патент: Диференційний підсилювач