Спосіб осадження суспензій

Номер патенту: 2340

Опубліковано: 26.12.1994

Автори: Утюж Євгенія Іванівна, Якименко Валерян Дмитрович, Гонтар Ірина Олексіївна, Молчановська Надія Яківна, Мельник Віталій Іванович, Цадиковська Ема Костянтинівна

Формула / Реферат

Способ осаждения суспензий, включающий введение в суспензию электролита и мыла, отличающийся тем, что мыло вводят перед электролитом в количестве 200-1000 мг/л.

Текст

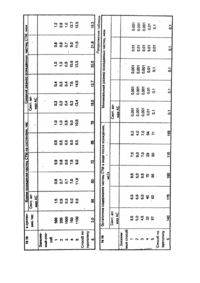

Изобретение относится к осаждению высокодисперсных частиц сверхтвердого материала и может быть использовано в технологии производства абразивных микропорошков и паст. Известен способ осаждения из суспензии гидрофильных частиц с помощью электролита-коагулянтанеорганической соли и флокулянта-мыла в количестве 0,5+2,0 мг/л [1]. Недостатком этого способа является невысокая эффективность осаждения, обусловленная большим остаточным содержанием взвешенных частиц в суспензии после осаждения и длительным временем протекания процесса, а также относительно большие размеры осажденных порошков зерен, что делает их непригодными для производства полировочных составов. Кроме того, получение порошков сверхтвердых материалов из таких мало концентрированных суспензий требует больших материальных потоков реагентов (воды) и, соответственно, больших емкостей для их осаждения. В основу изобретения поставлена задача усовершенствования способа осаждения суспензий путем изменения последовательности операций и количества вводимого мыла, чем обеспечивается сокращение времени осаждения, уменьшение агрегирования, снижение остаточного количества неосажденных твердых частиц в суспензии, уменьшение среднего размера осажденных частиц и за сче т этого повышение производительности процесса и улучшение качества получаемых микропорошков. Поставленная задача решается тем, что в способе осаждения суспензии, включающем введение в суспензию электролита и мыла, согласно изобретению, мыло вводят перед электролитом в количестве 200-1000 мг/л. Существенность введения мыла перед электролитом состоит в том, что, как показано в прилагаемой таблице в этом случае, заметно увеличивается скорость осаждения частиц микропорошков, снижается их агрегируемость. Taк, например, скорость осаждения алмазных микропорошков увеличивается в 12 раз, агрегируемость порошка, что выражается в среднем размере осаждаемых частиц, в 10 раз ниже, а минимальный размер осаждаемых частиц на 2 порядка меньше, что существенно при классификации тонкодисперсных микропорошков. При последовательности введения компонентов, отличной от заявляемой, все перечисленные показатели значительно ухудшаются. Э то объясняется по-видимому, тем, что при подаче мыла после электролита молекулы мыла не могут образовать необходимый адсорбционный слой вокруг каждой частицы порошка, т.к. их место уже занято ионами электролита. Кроме того, при этом образуются нерастворимые мыла, что также приводит к дополнительным отрицательным последствиям - загрязнению порошков, а значит к невозможности их последующей. классификации. Флокулирующее действие мыла в предлагаемом способе обусловлено присутствием в суспензии желатина, гидрофилизирующего поверхность гидрофобных порошков. При добавлении в водный раствор желатины мыла молекулы алкилкарбоксилатов натрия CnH2n+1COONa на поверхности частиц прикрепляются полярной карбоксильной группой к гидрофилизованной желатином поверхности частиц, а цепочки неполярных алкильных групп CnH2n+1 образуют новый гидрофобный слой вокруг каждой частицы порошка. Одновременно при взаимодействии на поверхности частиц ионов, например, Са2+, Al3+, Fe2+, Fe3+ (упомянуты ионы используемых при реализации заявляемого способа солей) либо других ионов, находящи хся с ними в одной подгруппе, и молекул мыла образуются гидрофобные мыла. При уменьшении вводимого количества мыла (ниже 200 мг/л) не происходит существенного снижения электрокинетического потенциала частиц, а гидрофобизация их поверхности (как за счет адсорбированных молекул, так и образовавшихся на поверхности гидрофобных частиц кальциевых мыл) недостаточна для эффективного осаждения частиц сверхтвердых порошков. Рассмотрим пример, когда количество вводимого мыла превышает заявляемые пределы (выше 1000 мг/л). Известно, что адсорбция молекул на поверхности твердого тела идет постоянно. Первый слой молекул (соответствует заявляемому интервалу количества вводимого мыла) адсорбируется, как отмечалось выше, гидрофильными концами к частице сверхтвердого материала, гидрофобными наружу. Но с ростом концентрации мыла в суспензии второй слой молекул мыла может адсорбироваться только на первый, что возможно только при адсорбции гидрофобными концами второго слоя молекул на "незакрепленные" гидрофобные концы первого слоя. Таким образом, у второго слоя адсорбированных молекул мыла "наружу" теперь находятся только гидрофильные карбоксильные группы, т.е. частица порошка будет окружена гидрофильным слоем, поэтому стабильность ее возрастает и, соответственно, время осаждения также возрастает. Испытания проводили при следующи х параметрах исходной суспензии сверхтвердых микропорошков: температура суспензии 25°С; рН среды 7,5; содержание желатина 0,1 мас. %; концентрации 1000 мг/л. Использовали фракцию микропорошка алмаза (3,0...0,01) мкм, средний размер частиц в суспензии до осаждения 0,3 мкм, содержание частиц алмаза в суспензии до осаждения 4000 мг/л. Пример 1. В медный цилиндр высотой 300 мм наливают 1000 мл исходной суспензии микропорошка алмаза в водном растворе желатина и вводят 5,0 мл 10%-ного водного раствора мыла, при этом концентрация мыла в суспензии составляет 500 мг/л. Суспензию перемешивают в течение 3 минут, затем вводят 5,0 мл 20%-ного водного раствора хлорида кальция, при атом концентрация в суспензии составляет 1000 мг/л. Суспензию вновь перемешивают. Сразу же начинается интенсивное осаждение порошка алмаза, заканчивающееся спустя 0,5 часа. Остаточное содержание частиц неосажденного алмаза в водном растворе желатина составляет 5 мг/л. средний размер частиц осажденного микропорошка равен 0,3 мкм (агрегации микрочастиц в крупные хлопья не наблюдается). Минимальный размер осаждаемых частиц составляет 10-3 мкм. Способ был реализован для других сверхтвердых материалов в условиях оптимума при граничных и выходе за граничные значения заявляемых параметров, а также по прототипу. Результаты приведены в таблице. Использование заявляемого способа осаждения высокодисперсных порошков сверхтвердых материалов из суспензий в водном растворе желатина обеспечивает по сравнению с прототипом следующие преимущества: а) высокую скорость осаждения (0,5...0,7 час вместо 72...96 час); б) меньшие потери сверхтвердых порошков при осаждении (остаточное содержание алмаза в суспензии 6…10 мг/л вместо 210 мг/л); в) улучшение качества порошка благодаря уменьшению размера агрегатов осажденных частиц до 0,5…1,0 мкм вместо 17...35 мкм; г) расширение нижнего предела размера зерен осаждаемых порошков до 10-3 мкм вместо 10-1 мкм по прототипу.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of precipitation of suspensions

Автори англійськоюYakymenko Valerian Dmytrovych, Hontar Iryna Oleksiivna, Melnyk Vitalii Ivanovych, Tsadykovska Ema Kostiantynivna, Utiuzh Yevhenia Ivanivna, Molchanovska Nadia Yakivna

Назва патенту російськоюМетод осаждения суспензий

Автори російськоюЯкименко Валерьян Дмитриевич, Гонтар Ирина Алексеевна, Мельник Виталий Иванович, Цадиковская Эмма Константиновна, Утюж Евгения Ивановна, Молчановская Надежда Яковлевна

МПК / Мітки

МПК: B03D 3/00

Мітки: суспензій, спосіб, осадження

Код посилання

<a href="https://ua.patents.su/2-2340-sposib-osadzhennya-suspenzijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб осадження суспензій</a>

Попередній патент: Пристрій для знаходження місць пошкоджень кабельних ліній

Наступний патент: Вертикальний гідравлічний кувальний прес

Випадковий патент: Прилад для вимірювання гранулометричного складу частинок твердої фази пульп