Спосіб виплавляння сталі

Номер патенту: 23930

Опубліковано: 31.08.1998

Автори: Зозуля Олександр Іванович, Гуров Вадим Миколайович, Шукстульський Ілля Борисович, Тільга Степан Сергійович, Боровиков Геннадій Федорович, Горошко Володимир Анатолійович, Мастицький Анатолій Іванович, Омесь Микола Михайлович, Шалімов Володимир Дмитрович, Мартовицький Анатолій Иосифович, Сотников Євген Миколайович

Формула / Реферат

1. Способ выплавки стали в двухванном сталеплавильном агрегате, включающем загрузку шихтовых материалов; их прогрев, плавление и доводку с интенсивной продувкой ванны кислородом и дожиганием окиси углерода с отводом отходящих газов по вертикальному каналу, отличающийся тем, что часть отходящих газов передается из продуваемой кислородом ванны в соседнюю, где производится завалка твердой шихты и ее прогрев в объеме составляющем: в период плавления - 60-75% общего объема образующихся отходящих газов; 75-100% - в период доводки, при этом изменение объема передаваемых отходящих газов регулируется автоматически путём изменения положения шиберов на отводных боровах и положения лопаток на направляющем аппарате эксгаустера газоочистки в зависимости от давления газов под главным сводом, поддерживаемого в пределах 20-40 Па.

2. Способ по п.1, отличающийся тем, что тепловая нагрузка, подаваемая через сводовые горелки в период завалки и прогрева шихты устанавливается автоматически в обратной зависимости от объема передаваемых из продуваемой ванны отходящих газов с добавкой на желаемое сокращение расхода чугуна.

3. Способ по п.1, отличающийся тем, что в зависимости от объема передаваемых из продуваемой камеры отходящих газов, автоматически устанавливается расход кислорода на дожигание окиси углерода.

Текст

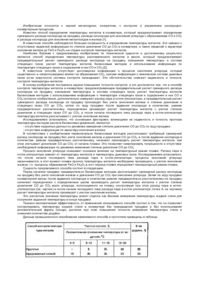

Изобретение относится к черной металлургии, в частности, к способам выплавки стали в двухванных подовых агрегатах без регенеративных насадок, работающих с интенсивной продувкой ванны кислородом. Известен способ выплавки стали в двух-ванной печи, имеющей две ванны А и Б [Ме таллургия стали. Под ред. В.И.Явойского. Г.Н.Окса.-М., Металлургия, 1973,с.335], заключающийся в том, что когда в горячей ванне А идет продувка металла кислородом, в ванну Б заваливают лом, Отходящие газы, содержащие оксид углерода (СО), из ванны А по соединительному каналу направляются в другую" половину печи (холодную ванну Б) и нагревают загруженный в нее лом В это же время начинают подачу кислорода для дожигания СО в ванне Б, и выделяющееся при этом тепло используется для нагрева лома. Для ускорения нагрева лома используются сводовые газокислородные горелки. После выпуска плавки из ванны А производят ее заправку и завалку лома, а в ванну Б в это время заливают чугун и начинают продувку. Газы, содержащие СО, теперь поступают из ванны Б в ванну А После выпуска плавки из ванны Б цикл повторяется. Существенным недостатком этого способа выплавки стали, имеющим как экономическое, так и экологическое значение, являются значительные выбивания токсичных запыленных дымовых газов из рабочего пространства в атмосферу цеха, что существенно ухудшает условия работы у печей. Одной из причин чрезмерного выбивания является большое количество дымовых газов, определяемое как технологией, так и подсосами воздуха в продуваемую ванну. Кроме этого в процессе работы печи сопротивление дымоотводящего тракта повышается примерно на 20% к концу кампании печи, что приводит к еще большему выбиванию газов из рабочего пространства. Избыточный воздух приводит к увеличению объема дымовых газов, росту расхода тепла на их нагрев, снижению теплового эффекта от сжигания оксида углерода и топлива в ваннах продувки и нагрева соответственно, что вызывает, в частности, снижение температуры нагрева лома и доли его в шихте. Наиболее близким к заявляемому решению является способ выплавки стали в двухванном сталеплавильном агрегате, включающий загрузку шихтовы х материалов, их прогрев, плавление и доводку с интенсивной продувкой ванны кислородом и дожиганием окиси углерода с отводом отходящих газов по вертикальному каналу, по отдельному из каждой ванны [Энергосберегающие режимы работы мартеновских и двухванных печей. - М.: Металлургия, 1991 (проблемы сталеплавильного производства), с.40], т.е. отходящие газы из продуваемой ванны не поступают в ванну, где осуществляется завалка и прогрев шихты. Рабочее пространство каждой ванны оборудовано мощными сводовыми газокислородными горелками. Преимуществом этого способа является то, что общая интенсивность газопылевых выбросов в атмосферу цеха существенно снижается. К недостаткам способа можно отнести то, что дымовые газы в период продувки покидают рабочее пространство продуваемой ванны, минуя холодную ванну, не передавая тепло шихте В связи с этим нагрев шихты производится только сводовыми горелками, что приводит к большему расходу топлива на процесс по сравнению с вышеописанным способом. Целью изобретения является улучшение тепловой работы агрегата путем регулирования объема подаваемых на прогрев лома отходящи х газов, в периоды плавления и доводки, относительно давления под сводом печи, что позволяет исключить выбивание из окон печи пыли и утилизировать тепло отходящи х газов, сэкономив при этом топливо. Цель достигается за счет того, что в известном способе выплавки стали в двухванном сталеплавильном агрегате, включающем загрузку ши хтовы х материалов, их прогрев, плавление и доводку с интенсивной продувкой ванны кислородом и дожиганием окиси углерода с отводом отходящи х газов по вертикальному каналу, согласно изобретению часть отходящих газов передается из продуваемой кислородом ванны в соседнюю, где производится завалка твердой шихты и прогрев, в объеме составляющем: в период плавления 60-75% общего объема образующихся отходящи х газов; а в период доводки 75-100%, при этом изменение объема передаваемых газов регулируется автоматически путем изменения положения шиберов на отводных боровах и положения лопаток на направляющем аппарате эксгаустера газоочистки в зависимости от давления газов под главным сводом, поддерживаемого в пределах 20-40 Па, Кроме того, тепловая нагрузка, подаваемая через сводовые горелки в период завалки и прогрева шихты устанавливается автоматически в обратной зависимости от объема поступающи х из продуваемой ванны отходящи х газов с добавкой на желаемое сокращение расхода чугуна. Кроме того, в зависимости от объема поступающих из продуваемой ванны отходящих газов, автоматически устанавливается расход кислорода на дожигание оксида углерода. Между совокупностью существенных те хнических признаков и достигаемым техническим результатом имеется причинно-следственная связь, так как именно регулирование объема отходящи х газов подаваемых для предварительного прогрева заваливаемой шихты, из ванны где идет плавление или доводка в объеме от 60% до 100% образующихся отходящи х газов, в зависимости от давления газов под главным сводом, удерживаемого в пределах 20-40 Па, позволяет исключить выбивание из окон печи пыли и утилизировать тепло отходящи х газов, сэкономив при этом топливо. Сущность заявляемого способа состоит в следующем. Во время продувки ванны кислородом часть запыленных отходящи х газов передается через соединительный канал в соседнюю камеру. Это позволяет утилизировать тепло отходящих газов и благодаря этому снизить тепловую нагрузку на сводовые горелки за счет дополнительного прихода тепла в холодную ванну и тем самым сэкономить топливо на процесс. Количество передаваемых отходящи х газов должно быть таковым, чтобы обеспечить ведение процесса с минимальным количеством неорганизованных выбросов пыли в атмосферу цеха, т.е. общее количество передаваемых газов, должно соответствовать пропускной способности дымового тракта печи и обеспечивать давление под главным сводом 20-40 Па (2-4 мм вод.ст.). В период плавления это составляет 60-75%, а в доводку 75-100%. Регулирование распределения потока дымовых газов из продуваемой ваяны и давления под главным сводом осуществляется автоматически с помощью системы шиберов на дымоотводящем тракте и лопаток на направляющем аппарате эксгаустера газоочистки. Различное количество газов, передаваемое в плавление и доводку связано с тем, что в плавление идет интенсивно процесс обезуглероживания с выделением большого количества газов. Передавать в соседнюю' ванну больше 75% образующихся отходящи х газов нецелесообразно. Это приводит к увеличению неорганизованных выбросов в атмосферу цеха пыли из-за ограниченной пропускной способности дымового тракта. В доводку в продуваемой ванне со снижением скорости обезуглероживания газообразование уменьшается и отходящие газы из продуваемой ванны можно полностью передавать в соседнюю ванну не увеличивая неорганизованных выбросов. Передавать менее указанных пределов нецелесообразно, т.е. это не окажет существенного влияния на нагрев шихты в холодной ванне. Указанные пределы давления под главным сводом двухванного сталеплавильного агрегата обеспечивают минимальные поступления холодного воздуха через технологические отверстия и выбивания пыли. При снижении давления менее 20 Па (2 мм вод.ст.) печь начинает "засасывать" холодный воздух, на нагрев которого необходимы затраты тепла. При давлении более 40 Па (4 мм вод.ст.) начинаются интенсивные выбросы из печи пыли, которые увеличиваются с ростом давления под сводом. Нагрев шихты по заявляемому способу осуществляется как сводовыми горелками, таки отходящими газами из соседней ванны. Это позволяет снизить тепловую нагрузку (расход топлива) на сводовые горелки. Снижение расхода топлива пропорционально количеству передаваемых отходящи х газов из продуваемой ванны: % снижения топлива равен (0,7+0,8)% передаваемых отходящи х газов. Коэффициент (0,7+0,8) учитывает снижение расхода чугуна по сравнению с известным способом. Расход кислорода на дожигание оксида углерода в продуваемой ванне устанавливается автоматически в зависимости от количества отходящих газов, передаваемых в соседнюю ванну. Чем больше отходящи х газов, а следовательно, и оксида углерода передается в соседнюю ванну, тем меньше нужно кислорода на его дожигание в продуваемой ванне. Пример осуществления способа выплавки стали. После заливки чугуна в одну из ванн двухванного двухканального прямоточного подового сталеплавильного агрегата в ней начинается продувка кислородом с интенсивностью 9000 м /ч и дожигание выделяющегося оксида углерода. Шибер на дымоотводящем тракте этой ванны открыт на 30%. Таким образом, 30% дымовых газов отводится через смежный вертикальный канал, 70% передается в соседнюю ванну, где идет завалка лома. Шибер этой ванны открыт на 100%. Такое положение шиберов обеспечивает минимальное выбивание дымовых газов из печи (над сводом сизый дымок). Давление в печи под сводом 30 Па (3 мм вод.ст.). При уменьшении (увеличении) давления под сводом на каждые 10 Па (1 мм вод.ст.) степень закрытия (открытия) шибера со стороны продуваемой ванны изменяется на 5-10%. После расплавления в продуваемой ванне (через 60-70 мин после заливки чугуна) шибер закрывается на 20% (абс), т.е. в соседнюю ванну передается 90% дымовых газов при сохранении давления под сводом на прежнем уровне. Количество кислорода, поступающего на дожигание оксида углерода в продуваемой ванне при открытии шибера на 30% составляет 150вм 3/ч, В доводку, когда 90% отходящих газов передается в соседнюю ванну (шибер открыт на 10%), он составляет 1000-1100 м 3/ч. В это время в соседней ванне идет завалка и прогрев. Нагрев шихты осуществляется как сводовыми горелками, так и за счет физического и химического тепла отходящи х газов из продуваемой ванны. Расход топлива на сводовые горелки снижается по сравнению с базовым (3000 м 3/ч природного газа) при передаче 70% дымовых газов - на 50% (на 1500 м 3/ч), при передаче 100% дымовых газов - на 70% (на 2100 м 3/ч). После выпуска плавки из одной ванны, направление передачи дымовых газов изменяется на 180° и цикл плавки повторяется. Процесс ведется с расходом чугуна 215 т/пл. (715 кг/т) природного газа 10 м 3/т и кислорода 75 м 3/т. Эффективность заявляемого способа состоит в экономии чугуна на 15 кг/т, природного газа на 10 м 3/т и кислорода на 5 м 3/т по сравнению с известным способом [2]. Ухудшения экологии, а, следовательно, и увеличения экологического ущерба не происходит. Экономический эффект от внедрения заявляемого способа определяется снижением себестоимости стали за счет уменьшения расходов чугуна и энергоносителей на процесс: где С - снижение себестоимости стали при внедрении заявляемого способа, крб/д; Рч, Рпг, Рк - снижение удельных расходов чугуна, природного газа и кислорода соответственно, т/т, тыс. м 3/т; Цч, Цпг, Цк - цена чугуна, природного газа и кислорода (август 1994 г.) соответственно, крб/т, крб/тыс.м 3, С = 0.015-2644389,41 + 0,01 · 1340695,76 + 0,005. -502981,36 - 55587,7 крб/т. Таким образом, снижение себестоимости стали при использовании заявляемого способа составляет 55,6 тыс.крб/т.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for melting steel

Автори англійськоюTilha Stepan Serhiiovych, Hurov Vadym Mykolaiovych, Mastytskyi Anatolii Ivanovych, Zozulia Oleksandr Ivanovych, Shukstulskyi Illia Borysovych, Martovytskyi Anatolii Yosyfovych, Horoshko Volodymyr Anatoliiovych, Sotnykov Yevhen Mykolaiovych, Shalimov Volodimir Dmytrovych, Borovykov Hennadii Fedorovych, Omes' Mykola Mykhailovych

Назва патенту російськоюСпособ выплавки стали

Автори російськоюТильга Степан Сергеевич, Гуров Вадим Николаевич, Мастицкий Анатолий Иванович, Зозуля Александр Иванович, Шукстульский Илья Борисович, Мартовицкий Анатолий Иосифович, Горошко Владимир Анатолиевич, Сотников Евгений Николаевич, Шалимов Владимир Дмитриевич, Боровиков Геннадий Федорович, Омесь Никорлай Михайлович

МПК / Мітки

МПК: C22C 33/04

Мітки: сталі, спосіб, виплавляння

Код посилання

<a href="https://ua.patents.su/2-23930-sposib-viplavlyannya-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавляння сталі</a>

Попередній патент: Спосіб очищення лужних стічних вод від іонів цинку

Наступний патент: Порошковий дріт для зварювання сталей

Випадковий патент: Система розподілу потужності з індивідуально ізольованими функціональними зонами