Блок для обробки розплавів і спосіб його виготовлення

Номер патенту: 3194

Опубліковано: 15.10.2004

Автори: Ессельбах Сергій Борисович, Дорофєєв Володимир Миколайович, Богрянцев Ігор Миколайович, Васильєв Денис Борисович, Куберський Сергій Володимирович, Семірягін Сергій Володимирович, Теплицький Лев Євгенович

Формула / Реферат

1. Блок для модифікування чавуну, що містить керамічну інертну оболонку, електродну систему, рудно-відбудовну частину з магнезиту і відновлювача алюмінію, зв'язуюче, який відрізняється тим, що рудно-відбудовна частина виконана з пористого магнезитового вогнетриву зі зв'язуючим у вигляді ортосилікату магнію і кальцію і просочена алюмінієм.

2. Спосіб виготовлення блока за п. 1, що включає формування рудно-відбудовної частини заготовки з магнезитової сировини з пороутворювачами, випал заготовки, який відрізняється тим, що введення алюмінію до складу заготовки виконують вакуумуванням її над рідким алюмінієм при тиску 10-50 Па при температурі 720-750°С, зануренням заготовки в рідкий алюміній при тиску 10-50 Па при температурі 730-750°С і наступним підвищенням тиску при температурі 740-750°С над зануреною в рідкий алюміній заготовкою до 105-106 Па.

Текст

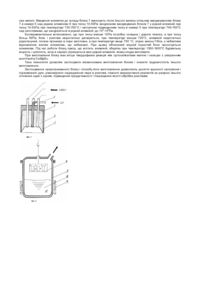

Корисна модель відноситься до металургії, а саме - до рафінування і модифікування сталі та чавун у. Є відомим блок для рафінування чавуну, формований із магнезиту, ферросилицію і рідкого скла, постачений електродною системою і покритий інертною оболонкою (Перевозчиков А.Й., Кравченко В.М., Эссельбах С.Б. Рафинирование и модифицирование чугуна электродуговым способом // Известия вузов. Чёрная металлургия.М., 1991.-№5.-с.84-85). Недоліком відомого блоку є застосування кремнію для відновлення магнію. Пара магнію виходить у розплав разом з моноксидом кремнію, продукти відновлення реасоціюють, ефективність обробки зменшується. Є відомим блок для обробки розплаву парою лужноземельних металів (ЛЗМ), відновлених у зоні дугового розряду алюмінієм, який виводить кисень в конденсовану фазу і збільшує реакційноспроможну масу пари ЛЗМ. (Патент України №19642А, МПКС21С7/10, 1996 Блок для обробки розплаву парами ЛЗМ / Є.В. Гнідкін, В.М. Кравченко та ін.). Недоліком відомого блоку є складність його виготовлення, бо він постачений порожнотілими електродами, всередині яких розміщений відновлювач - алюміній. Найближчим за технічною суттю та досягаємим результатом, є блок для обробки розплавів, що містить електродну систему, інертну оболонку, оксиди лужноземельних металів (ЛЗМ) і відновлювач - алюміній, зв'язуюче, електроди виготовлені на швидкість їх витрачання 0,1-2г/квт-година спожитої електроенергії, інертна оболонка виконана газопроникною, із застосуванням у якості сполучного кам'яновугільного пеку [Патент України №38611А, МПКС21С7/00, 2000 Блок для обробки розплавів / С.В. Семірягін, В.М. Дорофєєв та ін.]. Недоліком відомого блоку є застосування у якості зв'язуючого кам'яновугільного пеку. Виготовлення блоку з кам'яновугільним пеком потребує тривалого циклу виготовлення блоку, тому що треба провести коксування пеку. А крім того вуглець, що утримується у пеку, є для відновленого магнію окислювачем. Окис вуглецю окисляє магній до MgO, крім того алюміній у відомому блоці заформован, зв'язуюче роз'єднує реагенти, що ускладнює використання його як відновлювача. Найбільш близьким способом виготовлення блоку є спосіб, у якому формування рудно-відбудовної частини заготовки проводять зі свіжопрогартованого, розмеленого і просіяного магнезиту, у якості зв'язуючого використовують пек, з додаванням порошку алюмінію. Набивання блоку виконують з нагрітої маси у гарячому оснащенні нагрітим тромбувачем. Недоліками відомого способу є те що алюміній заформован у блок, магнезит і алюміній роз'єднані зв'язуючим, для того, щоб реакція відбулася необхідний процес дифундування, а це знижує продуктивність. В основу корисної моделі покладено завдання удосконалення блоку для обробки розплавів і способу його виготовлення шляхом насичення його алюмінієм при оптимальних параметрах температури і тиску, при цьому досягається повна витрата реагентів і за рахунок цього збільшення продуктивності і покращення якості обробки розплавів. Поставлене завдання вирішується тим, що в блоку для модифікування чавун у, який містить керамічну інертну оболонку, електродну систему, рудно-відбудовну частину з магнезиту і відновлювач алюміній, зв'язуюче, згідно з корисною моделлю, рудно-відбудовна частина виконана з пористого магнезитового вогнетриву зі зв'язуючим у виді ортосилікату магнію і кальцію і просоченого алюмінієм, а у способі виготовлення блоку, що включає формування рудно-відбудовної частини заготовки з магнезитової сировини з пороутворювачами, згідно з корисною моделлю. Введення алюмінію до складу заготовки виконують вакуумуванням її над рідким алюмінієм при тиску 10-50Па при температурі 720-750°С, зануренням заготовки в рідкий алюміній при тиску 10-50Па при температурі 730-750°С і наступним підвищенням тиску при температурі 740-750°С над зануреною в рідкий алюміній заготовкою до 105-106Па, що дозволяє збільшити продуктивність і покращити якість обробки розплавів. Запропонований блок зображений на фіг.1, фі г.2. Блок містить інертну оболонку 1, витрачувану суміш 2, систему електродів 3 і пристрій піддуву 4. Блок утримується тримачем, що має можливість вертикального переміщення, і підімкнутий до джерела струму. Інертна оболонка 1 керамічна, неелектропровідна. В оболонку 1 вставляють пористий блок з рудновідбудовної суміші 2 магнезиту або доломіту й алюмінію відновлювача, блок виконаний з пористого магнезитового вогнетриву, просоченого алюмінієм. Блок закріплюють в оболонці рідким склом або фосфатним зв'язуючим. Зміст алюмінію в порах блоку 15-25%. Блок складається з 15-25% алюмінію, 40-65% обпаленого магнезиту, 0,1-10% обпаленого вапна, 10-20 % глиноземистого цементу і 6-10% ортосилікатів магнію і кальцію. Відбудовна суміш 2, що витрачається, зазначеного вище складу забезпечує утворення просторового жароміцного каркасу з монтічеліту, завдяки чому блок зберігає будівельну міцність у процесі обробки, незважаючи на присутність легкоплавкого алюмінію. Газопроникна інертна оболонка 1 дає можливість регулювати тиск у дуговій порожнині шляхом піддуву аргону 4 у зону дуги і безперервне рівномірне газовиділення при відновленні ЛЗМ алюмінієм. Електроди 3 - графітові, електроізольовані, виготовлені на швидкість витрачання 0,1-2г/квт-година спожитої електроенергії, яка вибирається в залежності від складу суміші 2 і маси оброблюваного металу. Пристрій піддуву 4 - залізна трубка, що підімкнута до джерела аргону, ви трачається разом із блоком. Робота запропонованого блока полягає в наступному. До блока подають ківш з розплавом. Переміщенням тримача занурюють блок в розплав. Внаслідок замикання електродів на метал регулятор вузла електроживлення вмикає надходження аргону, який відтискує розплав від електродів, внаслідок чого запалюється дуга. Тиск піддуву аргону зростає доти, доки дуговий розряд не вийде на заданий режим. Внаслідок розігріву оксидно-алюмінієвої суміші дугою, по досягненні на її поверхні температури відновлення починається виділення пар магнію або кальцію. Пари ЛЗМ ви ходять у розплав і виконують роботу рафінування і (або) модифікування. Суміш 2 і електроди 3 витрачаються синхронно. Спосіб здійснюють наступним чином. У вакуум-камері 5 з індуктором 6 поміщений контейнер з блоками 7. Первісний контейнер розташований над розплавом алюмінію 8 (фіг.2). Блоки 7 заздалегідь пресують з магнезитової маси з пороутворювачем і обпалюють. При випалі утвориться деяка кількість склоподібної речовини і просторовий каркас. Пороутворювач, наприклад дерев'яна тирса, вигорає при випалі. Введення алюмінію до складу блока 7 виконують після їхнього випалу спільним вакуумуванням блока 7 в камері 5 над рідким алюмінієм 8 при тиску 10-50Па зануренням вакуумуваних блоків 7 у рідкий алюміній при тиску 10-50Па при температурі 730-750°С і наступним підвищенням тиску в камері 5 при температурі 740-750°С над заготовками, що занурюються в рідкий алюміній, до 105-106Па. Експериментальне встановлено, що при тиску менше 10Па потрібно складна і дорога техніка, а при тиску більш 50Па, блок і розплав недостатньо дегазуються, при температурі менше 720°С, алюміній недостатньо рідкотекучий, погано проникає в пори заготовки, а при температурі вище 750 °С, згідно закону Гібса, є небезпека відновлення магнію алюмінієм, що небажано. При цьому обпалений міцний пористий блок просочується алюмінієм. Під час роботи блоку суміш, що містить алюміній, зберігає при температурі 1550-1600°С будівельну міцність і цілісність, хоча в каркасі утримується вже рідкий алюміній, якому нікуди випливати. При виготовленні блоку має місце твердофазна реакція між ортосилікатами магнію і кальцію з утворенням монтічеліту Ca MgSi4. Така технологія дозволяє застосувати механізоване виготовлення блоків і знизити трудомісткість їхнього виготовлення. Застосування запропонованого блоку і способу його виготовлення дозволяють досягти зручності запалення і підтримання дуги, рівномірного надходження пари в розплав, повного використання реагентів за рахунок їхнього зіткнення один з одним, підвищення продуктивності і покращення якості обробки розплавів.

ДивитисяДодаткова інформація

Автори англійськоюDorofieiev Volodymyr Mykolaiovych, Yesselbakh Serhii Borysovych, Kuberskyi Serhii Volodymyrovych, Semiriahin Serhii Volodymyrovych, Teplytskyi Lev Yevhenovych, Vasylev Denys Borysovych

Автори російськоюДорофеев Владимир Николаевич, Ессельбах Сергей Борисович, Куберский Сергей Владимирович, Семирягин Сергей Владимирович, Теплицкий Лев Евгеньевич, Васильев Денис Борисович

МПК / Мітки

МПК: C21C 7/00

Мітки: виготовлення, блок, спосіб, розплавів, обробки

Код посилання

<a href="https://ua.patents.su/2-3194-blok-dlya-obrobki-rozplaviv-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Блок для обробки розплавів і спосіб його виготовлення</a>

Попередній патент: Спосіб діагностики метаболічного синдрому

Наступний патент: Послідовно-паралельний зсувний регістр

Випадковий патент: Реактор для переробки відходів