Реакційна труба

Номер патенту: 4681

Опубліковано: 28.12.1994

Автори: Галустян Лавреній Джаванширович, Іванов Віктор Михайлович, Дільман Віктор Васільєвіч

Формула / Реферат

Реакционная труба, содержащая корпус, заполненный регулярным слоем шарового катализатора, и поддерживающую решетку, отличающаяся тем, что поддерживающая решетка выполнена в виде концентричне размещенных кольцевых обечаек, число которых равно количеству формируемых монослоев, причем поверхность обечаек, обращенная к слою катализатора, состоит из двух, расположенных под углом 120° друг к другу, спиралей.

Текст

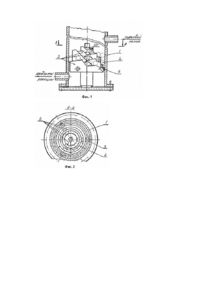

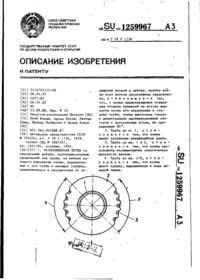

Изобретение относится к устройствам для проведения каталитических процессов, в частности к конструкции трубчатых печей и реакторов, загруженных шаровым катализатором, и может применяться в химической и нефтехимической областях промышленности. Известна реакционная труба постоянного диаметра, к верхнему и нижнему концам которой приварены фланцы [1]. В рабочем состоянии оба конца трубы закрыты крышками, а подвод сырьевого потока и отвод продуктов реакции осуществляется через соответствующие боковые патрубки. В нижней части трубы расположена коническая поддерживающая решетка, опирающаяся посредством опорного стакана на нижнюю крышку. Тр убное пространство выше поддерживающей решетки заполнено зернистым слоем катализатора. Недостаток этого устройства состоит в нерегулярности структуры формируемого в ней катализаторного слоя, являющейся причиной как местных перегревов стенки трубы (вплоть до ее прогорання), так и спекания катализатора, а также низкой эффективности использования трубного пространства. Известна также конструкция реакционной трубы, содержащей корпус, заполненный регулярным слоем шарового катализатора и поддерживающую решетку, выполненную в виде точеного круга с кольцевыми канавками для фиксирования шаров первого слоя [2]. Фиксированное положение шаров по кольцам на опорной решетке является необходимым условием получения плотной регулярной упаковки шаров в тр убе. Полученная упаковка представляет собой ряд сформированных вокруг общей оси цилиндрических монослоев с гексагональным расположением шаров. При этом в плоскости, перпендикулярной оси, шары образуют концентрические окружности с целым числом шаров. Недостаток этой конструкции состоит в значительных энергетических затратах, обусловленных повышенным, по сравнению с неупорядоченной структурой слоя катализатора, гидравлическим сопротивлением, что часто не позволяет использовать такую реакционную трубу в промышленных установках. Задачей изобретения является уменьшение энергетических затрат за счет снижения гидравлического сопротивления слоя. Задача достигается тем, что в реакционной трубе, содержащей корпус, заполненный регулярным слоем шарового катализатора, и поддерживающую реше тку, согласно изобретению последняя выполнена в виде ряда, числом, равным количеству формируемых монослоев, концентричне размещенных кольцевых обечаек, обращенных к слою поверхность которых состоит из двух, расположенных под углом 120° друг к другу, спиралей. На фиг. 1 показана фронтальная проекция трубы; на фиг. 2 - сечение трубы по линии А-А Реакционная труба включает корпус 1, поддерживающую решетку из кольцевых обечаек 2, расположенных с зазором друг к другу, соединительные стержни 3 и шаровой катализатор 4. Реакционная труба работает следующим образом. Сырьевой газовый поток подается в верхнюю часть трубы 1, в слое катализатора 4 протеже т химическое взаимодействие, в результате» которого образуются новые вещества. Последние, пройдя катализаторный слой, и зазоры между кольцевыми обечейками 2, отводятся через нижний патрубок на разделение, Концентрично расположенные кольца 2, положение которых относительно внутренней поверхности трубы і фиксируется с помощью стержней 3, обусловливают заданное взаимное расположение гранул каждого цилиндрического монослоя в процессе беспорядочной загрузки монодисперсных гранул. Попадая в пространство между несмежными кольцами (или между стенкой трубы и кольцом) гранулы скатываются по наклонной спиральной поверхности, выстраиваясь на последней друг за другом. При равенстве угла между спиралями 120° последующие частицы располагаются в перешейках между гранулами, расположенными на спирали, и т.д. по мере роста слоя. При неравенстве угла между спиралями 120° последующие гранулы в монослоях не могут занять все перешейки между нижерасположенными гранулами, что неизбежно приведет к сбою в порядке и возникновению неоднородностей в структуре. Формирование слоя происходит одновременно в каждом монослое до полного заполнения трубного пространства. В каждом монослое образуется плотнейшее гексагональнеє расположение гранул, когда их центры размещаются по вершинам равностороннего треугольника со сторонами, равными диаметру катализаторной частицы. Спиральная упаковка характеризуется наличием как внутри слоя, так и у стенки трубы множества винтовых каналов с переменным треугольным сечением с выпукло-вогнутыми сторонами. Ориентация каналов благодаря новой конструкции поддерживающей решетки близка к направлению движения потока, что способствует улучшенной проницаемости слоя и уменьшению гидравлического сопротивления. Прохождение сырьевого потока по этим каналам обеспечивает улучшенный теплосъем с поверхности трубы, а наличие более мелких радиальных пор обеспечивает хороший радиальный теплоперенос и практически безотрывный режим обтекания каждой катализаторной гранулы потоком. Эксперименты с винтовыми упаковками проводились в стеклянной трубе d = 50,3 мм с использованием металлических шаров и шарового носителя на основе алюминия d = 6 мм. При выборе диаметра загружаемых шаров исходили из условия размещения в диаметральном сечении трубы определенного целого числа монослоев. Эксперименты показали, что при отклонении диаметров трубы и шаров от номинального не более 3% происходит устойчивое формирование спиральных регулярных слоев в тр убах. Использование изобретения в трубча тых печах или в тр убчаты х реакторах позволяет, наряду с более эффективным использованием трубного объема, улучшением теплопереноса и исключением возможности образования неоднородностей в структуре слоя, существенно снизить гидравлическое сопротивление агрегата и затраты на его обслуживание.

ДивитисяДодаткова інформація

Назва патенту англійськоюReaction tube

Автори англійськоюHalustian Lavrenii Dzhavanshyrovych, Ivanov Viktor Mykhailovych, Dilman Viktor Vasilievich

Назва патенту російськоюРеакционная труба

Автори російськоюГалустян Лаврений Джаванширович, Иванов Виктор Михайлович, Дильман Виктор Васильевич

МПК / Мітки

МПК: B01J 8/18, B01J 8/24, B01J 19/24

Код посилання

<a href="https://ua.patents.su/2-4681-reakcijjna-truba.html" target="_blank" rel="follow" title="База патентів України">Реакційна труба</a>