Спосіб виготовлення заготовок різального інструмента

Номер патенту: 70145

Опубліковано: 15.09.2004

Автори: Тихомиров Сергій Володимирович, Гогаєв Казбек Олександрович, Сидорчук Олег Миколайович, Ульшин Віктор Іванович, Гогаєва Тамара Казбеківна

Формула / Реферат

Спосіб виготовлення заготовок різального інструмента, що включає розміщення в контейнері металевого сердечника, засипання у щілину між стінками контейнера та сердечником порошку швидкорізальної сталі, який відрізняється тим, що сердечник встановлюють у керамічний контейнер, куди шляхом струминного формування розпилюють газом розплав швидкорізальної сталі та отримують біметалеву заготовку, яку виймають з контейнера для наступного покрокового прокатування з коефіцієнтом витягу ![]() .

.

Текст

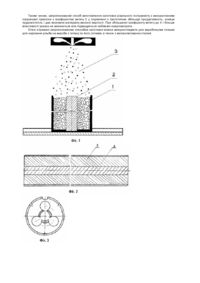

Винахід належить до порошкової металургії, а саме до виробництва заготовок ріжучого інструменту, зокрема плашок для інструментального виробництва з порошків швидкорізальної сталі. Відомий спосіб одержання заготовок з металевих порошків (А. С. СССР №9141816 кл. B22F3/4, B22F3/20, Б.И. 1982, №11), що включає засипку порошку до капсули, відпал, ізостатичне холодне пресування та гарячу екструзію. Недоліком цього способу є низька продуктивність, пов'язана з використанням холодного ізостатичного пресування та відпалу порошку. В якості прототипу прийнято спосіб виготовлення біметалевих виробів з робочим шаром з порошкового матеріалу (А.С. СССР №1059764, кл. B22F7/04, B22F3/20, 1982), що включає розміщення в контейнері металевого сердечника, засипку в щілину між стінками контейнеру та сердечником порошку швидкорізальної сталі, вакуум ування, герметизацію, нагрів та гарячу ковку. Недоліком цього способу є його складність та низька продуктивність, пов'язана з використанням ковки, а також спосіб не дає вихід на одержання заготовки інструменту близької по формі до готового, тобто його кінцева ціль - одержання біметалевої заготовки. В основі винаходу "Спосіб виготовлення заготовок різального інструменту" поставлена задача зниження трудомісткості виготовлення та підвищення продуктивності, значне зменшення енерговитрат, поліпшення якості інструмента і підвищення коефіцієнту використання металу великої вартості при виготовленні різальних інструментів. Вирішення поставленої задачі в способі виготовлення заготовок різального інструменту з порошків швидкорізальних сталей, що включає розміщення у контейнері металевого сердечника, засипку в щілину між стінкою контейнера та сердечником порошку швидкорізальної сталі, вирішується за рахунок того, що замість засипки порошку та наступним вакуумуванням, герметизацією та нагрівом проводять розпилення газом швидкорізальної сталі шляхом струменевого формування у порожнину керамічного контейнеру з металевим сердечником, а замість наступної операції гарячої ковки використовується покрокова прокатка на станках прокатки-ковки, за рахунок якої здійснюється одержання витягу l³3 за один прохід. Згідно з винаходом, контейнер з порошком піддають покроковій прокатці з коефіцієнтом витягу l³3, видаляють матеріал контейнеру, здійснюють порізку на мірні довжини, висвердлюють матеріал стержня, нарізають різьбу, виготовляють отвори для виводу стружки, піддають інструмент термічній обробці та шліфовці. Задача зниження трудомісткості виготовлення та підвищення продуктивності досягається за рахунок використання струменевого формування при цьому зникає необхідність використовувати класичну порошкову металургію для отримання швидкорізального порошку, що набагато краще, тому що виключає цілий ряд енергоємних операцій, а також зникає необхідність використовувати вакуумування та герметизацію контейнера. Економія матеріалу досягається за рахунок використання керамічного тигля замість металевого та покрокової прокатки, що дозволяє одержати такий профіль, в якого припуски на наступну механічну обробку значно менші ніж при гарячій ковці. Запропонований спосіб забезпечує одержання якісної заготовки в результаті високопродуктивної покрокової прокатки. На фіг.1 - зображений керамічний контейнер з металевим сердечником та порошком швидкорізальної сталі. На фіг.2 - заготовка, одержана покроковою прокаткою контейнера. На фіг.3 - виготовлена плашка. Приклад 1. В керамічному контейнері 1 (фіг.1) висотою h=200мм, внутрішнім діаметром d2=55мм розміщували в центрі сталевий стержень 2 діаметром d3=16мм та методом струменевого формування напиляли порошок 3 швидкорізальної сталі Р6М5Ф3. Після цього його піддавали покроковій прокатці на стані ПК-120 з коефіцієнтом витягу l=2 до діаметру d1=39мм (фіг.2). Після покрокової прокатки з l=2 заготовки піддавали відпалу при температурі 750°С з трьох годинною витримкою. Далі видаляли матеріал контейнеру та проводили безцентрове шліфування, порізку на мірні довжини, висвердлення центральної частини мірної заготовки. В результаті гідростатичного зваження встановили, що щільність заготовок складає 97-99%, що не є достатнім для різального інструменту, так як при цьому матеріал не має необхідних міцностних властивостей. Приклад 2. В керамічному контейнері 1 висотою h=200мм, внутрішнім діаметром d2=68мм розміщували в центрі сталевий стержень 2 діаметром d3=16мм та методом струменевого формування напиляли порошок швидкорізальної сталі Р6М5Ф3. Потім робили прокатку на стані ПК-120. Після деформації з коефіцієнтом витягу l=3 до діаметру d1=39мм проводили відпал заготовки, видалення матеріалу контейнеру, безцентрове шліфування, порізка на мірні частини, висвердлення центральної частини заготовок, нарізку різьби M12, виготовлення отворів для виводу стружки, термічну обробку, шлі фування. В результаті гідростатичного зваження встановлено, що щільність заготовок складає 100%. Виготовлені плашки мали високі ріжучі можливості. Приклад 3. В керамічному контейнері 1 висотою h=200мм, внутрішнім діаметром d2=80мм розміщували в центрі сталевий стержень 2 діаметром d3=16мм та методом струменевого формування напиляли порошок швидкорізальної сталі Р6М5Ф3. Потім робили прокатку на стані ПК-120. Після деформації з коефіцієнтом витягу l=4 до діаметру d1=39мм проводили відпал заготовки, видалення матеріалу контейнеру, безцентрове шліфування, порізка на мірні частини, висвердлення центральної частини заготовок, нарізку різьби M12, виготовлення отворів для виводу стружки, термічну обробку, шлі фування. В результаті гідростатичного зваження встановлено, що щільність заготовок складає 100%. Виготовлені плашки мали високі ріжучі можливості. Таким чином, запропонований спосіб виготовлення заготовок різального інструменту з використанням покрокової прокатки з коефіцієнтом витягу 3 у порівнянні з прототипом збільшує продуктивність, знижує трудомісткість і дає економію матеріалу високої вартості. При збільшенні коефіцієнту витягу до 4 і більше властивості зразка не змінюються але підвищуються небажані енерговитрати. Отже отримані запропонованим способом заготовки можна використовувати для виробництва плашок для нарізання різьби на вироби з титану та його сплавів, а також з високолегованих сталей.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of billets of cutting tool

Автори англійськоюHohaiev Kazbek Oleksandrovych

Назва патенту російськоюСпособ изготовления заготовок режущего инструмента

Автори російськоюГогаев Казбек Александрович

МПК / Мітки

МПК: B23P 15/48, B22F 7/06

Мітки: інструмента, спосіб, заготовок, різального, виготовлення

Код посилання

<a href="https://ua.patents.su/2-70145-sposib-vigotovlennya-zagotovok-rizalnogo-instrumenta.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення заготовок різального інструмента</a>

Попередній патент: Спосіб отримання квазікристалічних порошкових матеріалів та покрить, які синтезуються

Наступний патент: Фотокатод, який працює в ультрафіолетовій області спектра

Випадковий патент: Пристрій для завантаження сипких матеріалів у клапанні мішки