Мастило для каналоутворювачів

Формула / Реферат

Мастило для каналоутворювачів при виготовленні залізобетонних виробів, що включає каніфоль, бітум, яке відрізняється тим, що воно включає відходи керамзитового або карборудного виробництва, відходи ланолінового виробництва при наступному співвідношенні компонентів, мас. %:

каніфоль

5 - 10

бітум

10 - 50

відходи керамзитового або карборудного виробництва

1 - 2

відходи ланолінового виробництва

решта.

Текст

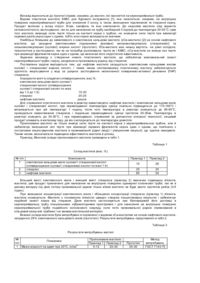

Винахід відноситься до будівництва, конкретно до виробництва мастил для форм, а саме для каналоутворювачів, при виготовленні залізобетонних виробів. Відоме мастило, яке включає такі компоненти, г. бітум 10 парафін 10 мінеральне масло 25 Авторське свідоцтво СРСР №741787, кл. В28В7/28, 1980 Недоліком є порівняно низькі адгезійні властивості, недостатня міцність плівки, висока коштовність складових мастил. Найбільш близьким по технічній суті і результатах, що досягаються в заявленому, є мастило для форм, яке включає такі складові, мас. %: Каніфоль 5-10 Бітум 15-50 Тальк 1-2 Парафін решта. Авторське свідоцтво 1525003, кл. В28В7/38, 1989 Недоліком його є недостатні міцність і зчеплення з поверхнею каналоутворювачів, значні витрати при нанесенні на одиницю площі та порівняно висока ціна складових мастила. В основу запропонованого винаходу поставлена задача удосконалення складу мастила, який дозволив би поліпшити його властивості щодо підвищення поверхневої міцності плівки, оптимізації адгезійних характеристик у порівнянні з прототипом при заданій температурі експлуатації (50....70°С), зменшити витрати його при нанесенні на одиницю площі поверхні каналоутворювачів, а також використання бітуму низьких марок, що веде загалом до здешевлення мастила. При цьому мастило повинно мати здатність створювати рівномірний безперервний шар на поверхні каналоутворювачів та бути те хнологічним у виробництві залізобетонних виробів. Поставлена задача вирішується парафіну відходи ланоліну; замість тальку - відходи керамзитового або карборудного виробництва при наступному співвідношенні компонентів, мас. % Компоненти Мас. % Каніфоль 5...10 Бітум 10...50 Відходи керамзитового або карборудного виробництва 1-2 Відходи ланолінового виробництва решта. Таким чином, сукупність істотно відмінних ознак запропонованого технічного рішення дозволяє одержати склад мастила з поліпшеними властивостями щодо підвищення міцності поверхневої плівки при згині, оптимізації адгезійних характеристик у порівнянні з прототипом при заданій температурі експлуатації (50....70°С), зменшення його витрат при нанесенні на одиницю площі поверхні каналоутворювачів, а також використання бітуму низьких марок, що веде загалом до здешевлення мастила. При цьому мастило повинно мати здатність створювати рівномірний безперервний шар по поверхні форм і бути те хнологічним у виробництві залізобетонних виробів. Приклад приготування та використання заявленого складу мастила. В ванні з паровою рубашкою готується суміш запропонованої рецептури. Компоненти в ванні при підігріві плавляться і утворюють гарячий розчин, в якому обробляють каналоутворювачі шляхом занурення. Витягують каналоутворювачі із ванни, залишки мастила стікають у ванну, а на поверхні каналоутворювачів утворюється плівка товщиною - 0,1.....0,7мкм. Пиловидні відходи керамзитового або карборудного виробництва використовують тільки при використанні низьких марках бітуму (дорожній бітум). Дослідження опору зносу плівки мастила на каналоутворювачах під дією бетонної суміші виконують на імітаційній установці. Попарно встановлюють зразки - каналоутворювачі, які покриті вищевказаними рецептурами мастил. Установка діє по принципу роботи гравітаційного бетонозмішувача. При цьому забезпечуються однакові умови досліджень. Пізніше виконують періодичні візуальні огляди поверхонь. Встановлено, що опір зношування у заявленого рецепту в 2 рази вище, тобто, час за який пройшло повне здирання плівки покриття вдвоє перевищило контролююче. Повторні дослідження плівки мастильних рецептур на стиранність падаючим піском згідно ГОСТ 20811-84*, підтвердили результати досліджень. Визначення міцності плівки при згині зразків пластинок на приладі, шкала гнучкості згідно ГОСТ 6806-84. Метод ґр унтується на визначенні мінімального діаметра стержня, згин на якому покриті мастилом металічні пластинки не викликає руйнування покриття. В результаті досліджень встановлено, що розтріскування покрить при згині зразків-пластинок має діаметр циліндра 20мм і одинакові в досліджуваних рецептурах мастил. Мастила прототипу і запропонованого технічного рішення були нанесені на стальні зразки-стержні із / арматурної сталі O18 класу А1 довжиною 60см (12шт), на стальні пластинки 20´100мм, товщиною 0,5мм (12шт). Композиції мастил і їх властивості приведені в табл. 1 і 2. Для кількісної оцінки мастил використовують різні лабораторні методики, але найбільш, яка відповідає нормативним вимогам це та, коли визначають показники зусиль зсуву та відриву бетону, нанесеного на модель форми в присутності між ними мастила. Імітують виробничі умови, звільнення виробів від бортів та піддонів форми, відкриття касетних установок. Із табл.2 видно, що мастило, яке розглядається по заявці, має оптимальні характеристики та відповідає по вимогам стандарту ГОСТ 13015. 0-83*. Перевірялись такі технологічні властивості: склеюваність поверхонь при межуванні вкладишів каналоутворювачів з матрицею виробів; зносостійкість мастила під дією бетонної суміші; дослідження покриття на згин (мінімальний діаметр стержня). Дослідження на злипання покриття зразків каналоутворювачів при їх межуванні проводять шляхом імітації технологічного процесу: вкладиші каналоутворювачів піддають строповці в пучки, а потім по одному від'єднують при +8°С. Зразки покриті мастилом складу по прототипу частково з'єднуються. Для їх роз'єднання використовують сухий пар. Зразки покриті описаним мастилом по заявці після розстроповки, легко від'єднується один від одного вручну і не мають на поверхні слідів взаємного стискування. Таким чином, запропонований склад мастила вирішує поставлену задачу. Таблиця 1 Склад мастил при дослідженнях Складові Каніфоль Бітум Тальк Парафін ВВЛ Відходи керамзитового або карборудного виробництва Склад мастила, мас. % Ппро - 1 2 3 тотип 7 7 7 10 20 15 18 15 2 71 77 73 74 1 2 1 Таблиця.2 № п/п 1 2 3 4 5 6 7 8 Показники Товщина плівки Міцність плівки, при 20°С на глибині 1мм Гідрофобність (середнійчас розтікання каплі води) Утримуюча здатність:(товщина шару мастила) - зразу після нанесення - через годину - через годину Відносна напруга зсуву пластинки без мастила Відносна напруга зсуву пластинки з мастилом Відносна напруга відриву пластинки без мастила Відносна напруга відриву пластинки з мастилом Один. виміру Склад мастила мм % сек Прототип 0,32 82 2190 0,55 0,94 107 90 2290 2300 0,45 88 2320 мк мк % 100%(627г/м 2) % 100%(149г/м 2) % 180 153 85 2,7 3,9 190 220 169,1 211,2 89 96 2,6 2,5 3,6 3,7 200 192 93 2,4 3,6 1 2 3

ДивитисяДодаткова інформація

Назва патенту англійськоюLubricant for channel formers

Автори англійськоюPrasolov Yevhen Yakovych

Назва патенту російськоюСмазка для каналообразователей

Автори російськоюПрасолов Евгений Яковлевич

МПК / Мітки

МПК: B28B 7/28

Мітки: мастило, каналоутворювачів

Код посилання

<a href="https://ua.patents.su/2-70198-mastilo-dlya-kanaloutvoryuvachiv.html" target="_blank" rel="follow" title="База патентів України">Мастило для каналоутворювачів</a>

Попередній патент: Спосіб хірургічного лікування відкритокутової глаукоми

Наступний патент: Мастило

Випадковий патент: Спосіб визначення рис особистості, що відображує тривожність