Пристрій для визначення вмісту вуглецю в чавунах і сталях

Номер патенту: 79384

Опубліковано: 11.06.2007

Автори: Терновий Сергій Анатолійович, Моісеєв Юрій Васильович, Лічак Олександр Іванович, Кудрявченко Микола Олександрович

Формула / Реферат

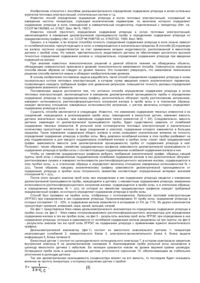

Пристрій для визначення вмісту вуглецю в чавунах і сталях, який включає постійний магніт (1) у вигляді зігнутої пластини з паралельними полюсними частинами, поворотний механізм (2), циліндричний неферомагнітний контейнер (3) для досліджуваного зразка (4), обмотку (5), навиту навколо контейнера (3), та вимірювач сигналу (16), індукованого в обмотці (5) змінним полем магніту (1), який відрізняється тим, що постійний магніт (1) закріплено на поворотному механізмі (2) з можливістю обертання навколо осі симетрії власного магнітного поля, обмотка (5) виготовлена з жаростійкого немагнітного сплаву з робочою температурою, що перевищує температуру точки Кюрі цементиту, та навита одним шаром щільно до бокової неелектропровідної поверхні контейнера (3) по всій його довжині, при цьому кінці обмотки підведені до першого входу (7-8) додатково встановленого комутуючого елемента (9), що перемикається з його двома виходами, з яких перший (10-11) нормально відключений та з'єднаний з виходом джерела (12) електричного струму, а другий (13-14) нормально підключений до першого входу (15) вимірювача (16), у якого вихід (19) підключений до другого входу (18) комутуючого елемента (9), що керує перемиканням обмотки (5) між виходами комутуючого елемента, а другий вхід (20) вимірювача (16) з’єднаний з термопарою (21) для вимірювання сигналів, пропорційних температурі нагрівання зразка (4).

Текст

Винахід належить до галузі дослідження фізичних та хімічних властивостей матеріалів за допомогою електромагнітних методів аналізу і може бути використаний в металургії та ливарному виробництві. Відомі пристрої, в яких змінним магнітним полем діють на зразок досліджуваного матеріалу і визначають його властивості за допомогою сигналу електрорушійної сили індукції в цьому зразку та попередньо знайденої (експериментальне або теоретично) залежності виміряного сигналу від контрольованих характеристик матеріалу [А. С. СРСР №1756813, опубл. 23.08.92. Б.В. №31; А. С. СРСР №1821724, опубл. 15.06.93. Б.В. №22; Пат. №60612 A, Україна, МПК7 G01N27/72, опубл. 15.10.2003. Бюл. №10, 2003p.]. Недолік відомих пристроїв полягає в тому, що при дослідженні залізовуглецевистих сплавів чутливість сигналу електрорушійної сили індукції до змін кількості вуглецю в зразку знижується, якщо вміст в ньому цього елементу перевищує 1,5%. Це суттєво обмежує можливості даного методу контролю, оскільки в чавуна х вміст вуглецю перевищує зазначену позначку. Найбільш близьким технічним рішенням, яке обрано прототипом, є пристрій для визначення вмісту вуглецю в залізовуглецевистих сплава х магнітоелектричним способом, який містить постійний магніт у вигляді зігнутої пластини з паралельними полюсними частинами, поворотний механізм, циліндричний неферомагнітний контейнер для досліджуваного зразка, обмотку, навиту навколо контейнера та вимірювач сигналу, індукованого в обмотці змінним полем магніту [А.М. Дымов. Те хнический анализ. М., Металлургия, 1964, c. 28-30]. Недоліком прототипу є низька чутливість до вмісту вуглецю в чавунних зразках, а також складність підготовки зразків для дослідження. Конструкція відомого пристрою не дозволяє позбутись цих недоліків тому, що унеможливлює контроль намагніченості зразка одночасно з його нагрівом. Адже саме в такий спосіб можна було б залучити до чинників впливу на магнітні властивості сплаву цементит - хімічну сполуку Fе3С, яка різко знижує магнітну проникність при нагріві до температури своєї точки Кюрі, що дорівнює 488 К. В нелегованих залізовуглецевистих сплавах цементит завжди містить 6,67% вуглецю. Отже, якщо зразок виготовити таким чином, щоб весь цей хімічний елемент був в складі цементиту, чутливість намагніченості до вмісту вуглецю зростає майже в 15 разів, бо на 1% цементиту припадає 0,0667% вуглецю. В основу винаходу покладено задачу розробити конструкцію пристрою для визначення вмісту вуглецю в залізовуглецевистих сплавах, який дає змогу поширити магніто-електричний метод на контроль чавунних зразків і спростити їх підготовку для вимірювання. Поставлену задачу вирішено тим, що у пристрої для визначення вмісту вуглецю в чавунах і сталях, який містить постійний магніт у вигляді зігнутої пластини з паралельними полюсними частинами, поворотний механізм, циліндричний неферомагнітний контейнер для досліджуваного зразка, обмотку, навиту навколо контейнера та вимірювач сигналу, індукованого в обмотці змінним полем магніту, згідно з винаходом, магніт закріплено на поворотному механізмі з можливістю його обертання навколо осі симетрії власного магнітного поля, обмотка виготовлена з жаростійкого немагнітного сплаву з робочою температурою, що перевищує температуру точки Кюрі цементиту, і навита одним шаром щільно до бокової неелектропровідної поверхні контейнера по всій його довжині, кінці обмотки підведені до першого входу додатково встановленого комутуючого елемента, що перемикається з його двома виходами, з яких перший, нормально відключений, з'єднаний з виходом джерела електричного струму, а другий, нормально підключений, - з входом вимірювача, у якого вихід підключений до входу комутуючого елемента, що управляє перемиканням обмотки. Конструкція запропонованого винаходу ілюстрована його схемою (фіг.). Магніт 1 закріплено на валу поворотного механізму 2 таким чином, що відносно осі обертання завжди зберігається симетрія магнітного поля. Поворотний механізм містить синхронний електродвигун з редуктором. В площині обертання магніту на рівній відстані від його полюсів закріплено циліндричний неферомагнітний контейнер 3 для досліджуваного зразка 4. Зовнішню бокову поверхню контейнера покрито електроізолюючим шаром, на який навито обмотку 5 з жаростійкого немагнітного сплаву (наприклад, ніхрому). Зовнішнє покриття 6 є тепловою ізоляцією. Кінці обмотки підведені до двох рухомих електричних контактів 7 і 8, які є входом додатково встановленого комутуючого елемента 9 (реле). Ці контакти механічно зв'язані і перемикаються одночасно. Нерухомі нормально відкриті контакти 10 і 11 (перший вихід комутуючого елемента) підключені до виходу блока 12 живлення електричним струмом обмотки 5, а нерухомі нормально закриті контакти 13 та 14 (другий вихід комутуючого елемента) з'єднані з першим входом 15 блока 16 вимірювання індукованого в обмотці 5 сигналу. Обмотка 17 реле, яка є входом 18, що в комутуючому елементі управляє перемиканням обмотки 5, підключена до виходу 19 вимірювача, на якому формується сигнал, потрібний для живлення обмотки реле. З другим вимірювальним входом 20 блока 16 з'єднана термопара 21. Її робочий спай закріплено на дні контейнера 3, внутрішній діаметр якого зменшується донизу, що забезпечує надійний контакт спаю термопари і торця зразка. Блок 16 містить процесор, за допомогою якого сигнали, що індукуються в обмотці 5 і виникають в термопарі 19, можуть бути зафіксовані і оброблені за спеціальною програмою, а результат їхнього аналізу - переведений в показник вмісту вуглецю в пробі контрольованого сплаву. Визначення результату відбувається порівнянням сигналів, виміряних при дослідженні однакових за розмірами зразків з фериту (е талону) та з контрольованого сплаву (проби). Зразки, потрібні для роботи пристрою, мають бути довжиною не менше 40мм і повинні виготовлятись втягуванням (внаслідок розрідження) рідкого металу в кварцову тр убку внутрішнім діаметром 3мм. При такому способі весь вуглець концентрується в цементиті, поверхня проби не має дефектів, що виникають при кокільному литті, а зразок не потребує термічної обробки. Пристрій працює наступним чином. В знеструмленому стані магніт 1 повертають в горизонтальну позицію, еталонний зразок вкладають в контейнер і закріплюють фіксатором (цей елемент на кресленні не показано). Після вмикання живлення блок 16 переводять в режим нагріву зразка, внаслідок чого на його виході 19 постійно діє напруга, обмотка 17 реле перебуває під струмом, а обмотка 5, живлячись від блоку 12, нагріває зразок 4. Температура зразка контролюється вимірювальним боком 16, і як тільки вона підвищиться до позначки 450 К, вмикається електродвигун поворотного механізму 2. При обертанні магніту навколо контейнера виникає змінне магнітне поле, кожна полярність якого намагнічує зразок до насичення. Через певний час (кілька секунд), необхідний для виходу на процес перемагнічування, що установився, на виході 19 блока 16 починає діяти імпульсна напруга, внаслідок чого обмотка 5 почерговим підключенням до виходу блока 12 та входу 15 блока 16 по черзі працює в режимах нагріву зразка і вимірювання індукованої його магнітним полем електрорушійної сили індукції. Співвідношення цих інтервалів залежить від швидкості нагріву зразка, тривалості одноразового вимірювання його намагніченості, а також від частоти вимірювань. Таким чином, під час нагрівання і намагнічування еталону блок 16 вимірює і фіксує сигнал термопари 21 та сигнал електрорушійної сили, індукованій в обмотці 5. Як тільки температура зразка перевищить позначку 800К, реле 17 знеживлюється, електродвигун зупиняється, що припиняє нагрів і намагнічування зразка. Після обробки виміряної інформації в блоку 16 залишається зафіксованою термомагнітограма еталонного зразка (фериту) - функціональна залежність його намагніченості від температури в діапазоні 488...800К. Межі діапазону обумовлені тим, аби гарантовано перевести весь цементит проби в парамагнітний стан і, в той же час, надійно запобігти початку його розчину в фериті, яке відбувається з наближенням температури сплаву до 1000К. При контролі залізовуглецевистих зразків чинять наступне. Зразок закріплюють в контейнері і вмикають режим його нагрівання без намагнічування. Як тільки температура зразка збільшиться до 500 К, вмикається електродвигун поворотного механізму, і після виходу на процес перемагнічування, що установився, відбувається одночасне вимірювання намагніченості нагрітого зразка і його температури. По термомагнітограмі, зафіксованій в пам'яті, процесор визначає намагніченість, яку при цій температурі має еталонний зразок, а далі за спеціальною програмою, порівнюючи намагніченість еталона і контрольованого зразка, нагрітих до однакової температури, обчислює вміст вуглецю в досліджуваному матеріалі. Оскільки цементит, що міститься в зразку, під час його нагрівання став парамагнітним, сигнал, індукований в обмотці 5, є набагато меншим від сигналу, який індукується при холодному стані зразка. Тому різниця сигналів, індукованих від еталона і нагрітого зразка, значно перевищує різницю сигналів, індукованих від еталона і холодного зразка (що має місце у відомому пристрої), а це значною мірою підвищує чутливість приладу. Запропонований пристрій дає можливість: - здійснювати магніто-електричний експрес-контроль залізовуглецевисти х сплавів, в яких вміст вуглецю перевищує 1,5% і може досягати 6,0%; - суттєво (майже в 15 разів) підвищити чутливість контрольованого параметру (намагніченості зразка) до змін вмісту вуглецю; - значно зменшити залежність вимірюваних параметрів від якості зразка і спростити його підготовку для досліджень.

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for determination of carbon content in cast-iron and steel

Автори англійськоюMoiseiev Yurii Vasyliovych, Lichak Oleksandr Ivanovych, Kudriavchenko Mykola Oleksandrovych, Ternovyi Serhii Anatoliiovych

Назва патенту російськоюУстройство для определения содержания углерода в чугунах и сталях

Автори російськоюМоисеев Юрий Васильевич, Личак Александр Иванович, Кудрявченко Николай Александрович, Терновой Сергей Анатольевич

МПК / Мітки

МПК: G01N 27/72

Мітки: вмісту, вуглецю, пристрій, сталях, визначення, чавунах

Код посилання

<a href="https://ua.patents.su/2-79384-pristrijj-dlya-viznachennya-vmistu-vuglecyu-v-chavunakh-i-stalyakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для визначення вмісту вуглецю в чавунах і сталях</a>

Попередній патент: Спосіб одержання засобу з протизапальною та анаболічною активністю

Наступний патент: Фрикційна муфта

Випадковий патент: Автоматизована система для вибору ресурсозберігаючої технології за допомогою логістичних методів