Спосіб виготовлення периклазовуглецевих вогнетривких виробів

Номер патенту: 9722

Опубліковано: 17.10.2005

Автори: Ларіонов Олександр Олексійович, Бердник Володимир Петрович, Климанчук Владислав Владиславович, Харін Олексій Костянтинович, Шебаніц Едуард Миколайович, Ворошилін Володимир Спиридонович, Ревка Валерій Петрович, Белкін Олексій Іванович, Ткачов Василь Миколайович, Бойко Володимир Семенович, Білик Віктор Миколайович

Формула / Реферат

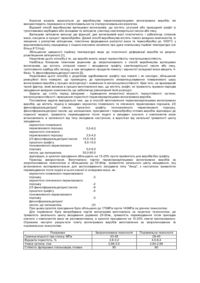

Спосіб виготовлення периклазовуглецевих вогнетривких виробів, який включає подачу в змішувач зернистих плавленого і спеченого периклазових порошків, 2/3 фенолформальдегідної смоли, лускатого графіту, тонкомеленого периклазового порошку, смоли, що залишилася, пресування і термообробку готових виробів, який відрізняється тим, що тривалість перемішування після подачі в змішувач вибирають в залежності від типу змішувача і для кожного з компонентів маси встановлюють наступною, у відсотках від загальної тривалості циклу змішування:

зернистого плавленого периклазового порошку

5,0-6,0

зернистого спеченого периклазового порошку

3,5-4,0

2/3 фенолформальдегідної смоли

15,5-16,0

лускатого графіту

9,5-10,0

тонкомеленого периклазового порошку

5,0-6,0

смоли, що залишилась

55,0-60,0

відповідно, а зусилля пресування збільшують на 15-20 % проти прийнятого для виробів без графіту.

Текст

Корисна модель відноситься до виробництва периклазовуглецевих вогнетривких виробів, які використовують переважно в сталеплавильних та сталерозливальних агрегатах. Відомий спосіб виробництва вуглецеви х вогнетривів, що містять штучний або природний графіт із тугоплавкими карбідами або оксидами та зв'язуюче у вигляді кам'яновугільної смоли або пеку. Вуглецеве зв'язуюче виконує дві функцій: дає вогнетривкій масі пластичність і забезпечує спікання маси, коксуючи в процесі термообробки. Даний спосіб виробництва містить помел вихідних компонентів, їх змішання з розігрітим зв'язуючим, пластичне формування розігрітої маси та термообробку до 1000°С у відновлювальному середовищі з піщано-коксовою засипкою при дуже повільному підйомі температури (не більш 8°С/год). Збільшення швидкості підйому температури веде до пластичної деформації виробів за рахунок розм'якшення зв'язуючого [1]. Недоліком цього способу є те, що вироби мають низькі термостійкість і металошлакостійкість. Найбільш близьким технічним рішенням до запропонованого є спосіб виробництва вуглецевих вогнетривів, що містить спільний помел і змішування графіту, кам'яновугільної смоли або пеку, тугоплавкого карбіду або оксиду, а при змішуванні продуктів помелу і зернистої складової маси вводять 48мас. % фенолформальдегідної смоли [2]. Недоліками цього способу є додаткове здрібнювання графіту при помелі і, як наслідок, збільшення реакційної його поверхні, що призводить до прискореного зневуглецьовування поверхневого шару вогнетривких виробів у процесі експлуатації і зниженню їх металошлакостійкості. Крім того, не врахований такий фактор, який виникає в процесі виготовлення мас, що містять графіт, як тривалість окремих періодів змішування вихідних компонентів, що забезпечує рівномірний їхній розподіл. Задача, що стоїть перед авторами - підвищення механічної міцності, термостійкості, густини, металошлакостійкості і зменшення пористості периклазовуглецевих вогнетривких виробів. Поставлена задача вирішується тим, що в способі виготовлення периклазовуглецевих вогнетривких виробів, що містить подачу в змішувач зернистих плавленого та спеченого периклазових порошків, 2/3 фенолформальдегідної смоли, лускатого графіту, тонкомеленого периклазового порошку, фенолформальдегідної смоли, що залишилася, пресування і термообробку готових виробів, відповідно до корисної моделі, тривалість перемішування після подачі в змішувач кожного з компонентів маси встановлюють в залежності від типу змішувача наступною, в відсотках від загальної тривалості циклу змішування, зернистого плавленого периклазового порошку 5,0-6,0 зернистого спеченого периклазового порошку 3,5-4,0 2/3 фенолформальдегідної смоли 15,5-16,0 лускатого графіту 9,5-10,0 тонкомеленого периклазового порошку 5,0-6,0 смоли, що залишилась 55,0-60,0 відповідно, а зусилля пресування збільшують на 15-20% проти прийнятого для виробів без графіту. Приклад використання. Виготовлено партію периклазовуглецевих вогнетривких виробів за запропонованою технологією зі збільшеною до 55-60хр. тривалістю загального циклу змішування, яку встановлено експериментально для застосовуваного змішувача типу "Анод", з наступною тривалістю перемішування після подачі в нього кожної зі складових маси, хв.: зернистого плавленого периклазового порошку -3 зернистого спеченного периклазового порошку -2 2/3 фенолформальдегідної смоли -9 лускатого графіту -5 тонкомеленого периклазового порошку -3 фенолформальдегідної смоли, що залишилась -33 При цьому зусилля пресування було збільшено до 175МПа проти 145МПа за діючою технологією. Для порівняння була випробувана партія вогнетривів виготовлена за існуючою те хнологією, де тривалість загального циклу змішування дорівнює 25-30хв., тривалість перемішування після присадки кожного з компонентів маси не регламентована, а зусилля пресування на 15-20% нижче пропонованого. Отримано наступні результати іспиту вогнетривких виробів виготовлених за запропонованою та порівняльною технологіям: Показники Границя міцності при стиску, МПа Відкрита пористість, % Уявна густина, г/см Стійкість футеровки стальковшів, плавок Запропонована технологія 43-46 2,6-3,2 2,99-3,0 95 Порівняльна технологія 28-40 4,5-6,4 2,84-2,98 80 Результати іспитів показують, що запропонована технологія забезпечує у виробах підвищення границі міцності при стиску, уявної густини та зниження відкритої пористості з меншими розбігами значень, тобто стабілізує їх якість і, як наслідок, збільшує стійкість футеровки сталерозливальних ковшів не менш чим на 15 плавок. Джерела інформації: 1. Авторське посвідчення СРСР №490782, кл. С04В35/52, 1974р. 2. Авторське посвідчення СРСР №806651, кл. С04В35/52, 1981р.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing periclase-hydrogen refractory articles

Автори англійськоюBoiko Volodymyr Semenovych, Shebanyts Eduard Mykolaiovych, Larionov Oleksandr Oleksiiovych, Kharin Oleksii Kostiantynovych, Voroshylin Volodymyr Spyrydonovych, Belkin Oleksii Ivanovych, Berdnyk Volodymyr Petrovych

Назва патенту російськоюСпособ изготовления периклазоуглеродистых огнеупорных изделий

Автори російськоюБойко Владимир Семенович, Шебаниц Эдуард Николаевич, Ларионов Александр Алексеевич, Харин Алексей Константинович, Ворошилин Владимир Спиридонович, Белкин Алексей Иванович, Бердник Владимир Петрович

МПК / Мітки

МПК: C04B 35/532, C04B 35/528

Мітки: вогнетривких, периклазовуглецевих, спосіб, виробів, виготовлення

Код посилання

<a href="https://ua.patents.su/2-9722-sposib-vigotovlennya-periklazovuglecevikh-vognetrivkikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення периклазовуглецевих вогнетривких виробів</a>

Попередній патент: Атомно-абсорбційний спектрофотометр

Наступний патент: Спосіб боротьби з крилатими ракетами

Випадковий патент: Шнековий прес для віджимання соку