Багатошаровий матеріал підвищеної корозійної стійкості (варіанти) і способи його отримання

Формула / Реферат

1. Багатошаровий матеріал підвищеної корозійної стійкості, що містить розміщені один на одному й з'єднані за допомогою суцільного нероз'ємного з'єднання непарні й парні шари, що чергуються,

який відрізняється тим, що:

- пристосований для роботи в умовах однобічного або двобічного контакту з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, має непарні шари, що є основними, і парні шари, що є протекторними і, при цьому містить:

непарні зовнішні й внутрішні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації,

парні внутрішні протекторні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, меншим, ніж стаціонарний електрохімічний потенціал сусідніх непарних шарів у тих же умовах.

2. Багатошаровий матеріал підвищеної корозійної стійкості, що містить розміщені один на одному й з'єднані за допомогою суцільного нероз'ємного з'єднання непарні й парні шари, що чергуються,

який відрізняється тим, що:

пристосований для роботи в умовах однобічного або двобічного контакту з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами, має непарні шари, що є основними, і парні шари, що є протекторними і, при цьому містить:

непарні зовнішні й внутрішні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації,

парні внутрішні протекторні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або

сплаву зовнішнього шару в таких же умовах і має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу зовнішнього шару, і при цьому мають меншу водневу перенапругу, ніж матеріали непарних шарів.

3. Багатошаровий матеріал підвищеної корозійної стійкості, що містить непарні й парні шари, що чергуються, з'єднані за допомогою суцільного нероз'ємного з'єднання, який відрізняється тим, що:

пристосований для роботи в умовах одночасного контакту першого непарного зовнішнього шару з першим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, і контакту другого непарного зовнішнього шару з другим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами, має непарні шари, що є основними, і парні шари, що є протекторними і, при цьому містить:

перший непарний зовнішній шар і найближчий до нього непарний внутрішній шар, виконані з металів або сплавів, що характеризуються в умовах контакту з передбачуваним першим робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації;

парний внутрішній шар, що прилягає до першого непарного зовнішнього шару, виконаний з металів або сплавів, що характеризуються в умовах контакту з першим передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом, меншим ніж стаціонарний електрохімічний потенціал сусідніх непарних шарів у тих же умовах;

другий непарний зовнішній шар і найближчий до нього непарний внутрішній шар, виконані з металів або сплавів, що характеризуються в умовах контакту з передбачуваним другим робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації;

парний внутрішній шар, що прилягає до другого непарного зовнішнього шару, та інші парні шари, що прилягають до непарних внутрішніх шарів, виконані з металів або сплавів, що характеризуються в умовах контакту із другим передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву другого зовнішнього шару в таких же умовах і має величину в діапазоні від електрохімічного потенціалу повної пассивації матеріалу другого зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу другого зовнішнього шару і, при цьому мають меншу водневу перенапругу, ніж матеріали сусідніх непарних шарів.

4. Матеріал за будь-яким з пп. 1, 2 або 3, який відрізняється тим, що зовнішній шар додатково містить плакуючий шар оксидованого алюмінію.

5. Матеріал за будь-яким з пп. 1, 2 або 3, який відрізняється тим, що він має форму листів, пластин, стрічок, смуг, куточків, швелерів, двотаврів, дисків, стрижнів різного профілю, труб різного профілю, кілець; виробів конструктивної форми відкритого профілю або замкнутого суцільного профілю або порожнього профілю проектних обрисів.

6. Спосіб отримання багатошарового матеріалу підвищеної корозійної стійкості, що включає формування суцільного нероз'ємного з'єднання шарів, виконаних з металів та/або їхніх сплавів і розміщених один шар на одному,

який відрізняється тим, що:

пристосований для отримання багатошарового матеріалу, що має підвищену корозійну стійкість в умовах однобічного або двобічного контакту з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, при цьому:

як матеріал непарних шарів використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації;

як матеріал парних шарів використовують метали або сплави, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, меншим ніж стаціонарний електрохімічний потенціал сусідніх непарних шарів у таких же умовах.

7. Спосіб отримання багатошарового матеріалу підвищеної корозійної стійкості, що включає формування суцільного нероз'ємного з'єднання шарів, виконаних з металів та/або їхніх сплавів і розміщених один шар на одному,

який відрізняється тим, що:

пристосований для отримання багатошарового матеріалу, що має підвищену корозійну стійкість в умовах однобічного або двобічного контакту з робочим

середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами і, при цьому:

як матеріал непарних зовнішнього й внутрішнього шарів використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації;

як матеріал парних внутрішніх шарів використовують метали або сплави, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву зовнішнього шару в таких же умовах і має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу зовнішнього шару, і при цьому мають меншу водневу перенапругу, ніж матеріали непарних шарів.

8. Спосіб отримання багатошарового матеріалу підвищеної корозійної стійкості, що включає формування суцільного нероз'ємного з'єднання шарів, виконаних з металів та/або їхніх сплавів і розміщених один шар на одному, який відрізняється тим, що:

пристосований для отримання багатошарового матеріалу, що має підвищену корозійну стійкість в умовах одночасного контакту першого зовнішнього шару з першим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, і контакту другого зовнішнього шару з другим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами;

формують суцільне нероз'ємне з'єднання матеріалів щонайменше п'яти шарів і, при цьому:

як матеріал першого зовнішнього шару використовують метали або сплави, що характеризуються в умовах контакту з першим передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації;

як матеріал парного внутрішнього шару, що прилягає до першого зовнішнього шару, використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним першим робочим середовищем стаціонарним електрохімічним потенціалом, меншим ніж величина стаціонарного електрохімічного потенціалу сусідніх непарних шарів у тих же умовах;

як матеріал другого зовнішнього шару використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним другим робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації;

як матеріал парного внутрішнього шару, що прилягає до другого зовнішнього шару, і матеріал парних шарів, що прилягають до непарних внутрішніх шарів, використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним другим робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву другого зовнішнього шару в таких же умовах, і має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу другого зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу другого зовнішнього шару і, при цьому мають меншу водневу перенапругу, ніж матеріали сусідніх непарних шарів.

9. Спосіб за п. 8, який відрізняється тим, що суцільне нероз'ємне з'єднання матеріалів шарів формують шляхом з'єднання одного із зовнішніх шарів першого багатошарового матеріалу, пристосованого для роботи в умовах двобічного контакту з першим робочим середовищем, з одним із зовнішніх шарів другого багатошарового матеріалу, пристосованого для роботи в умовах двобічного контакту з другим робочим середовищем.

10. Спосіб за будь-яким з пп. 6, 7 або 8, який відрізняється тим, що як матеріали парних шарів використовують метали або сплави, що додатково характеризуються в умовах контакту з передбачуваним робочим середовищем утворенням продуктів корозії, що мають об'єм більший, ніж об'єм металу або сплаву в шарі до корозії.

11. Спосіб за будь-яким з пп. 6, 7 або 8, який відрізняється тим, що зазначене суцільне нероз'ємне з'єднання зазначених парних і непарних шарів формують за допомогою зварювання вибухом та/або дифузійного зварювання у вакуумі, в інертних газах або у відновних газах; та/або високочастотного зварювання; та/або зварювання прокаткою; та/або ручного дугового наплавлення; та/або механізованого наплавлення електродом, що плавиться, суцільним або порошковим дротом у середовищі інертних газів і сумішах; та/або автоматичного аргонодугового наплавлення; та/або автоматичного наплавлення стрічковим електродом під флюсом; та/або автоматичного наплавлення дротовим електродом під флюсом; та/або автоматичного наплавлення порошковим дротом у середовищі активних або інертних газів і в їхніх сумішах; та/або автоматичного наплавлення самозахисним порошковим дротом або стрічкою; та/або електрошлакового наплавлення; та/або плазменного наплавлення дротом суцільного перетину або порошком; та/або газового наплавлення; та/або наплавлення з індукційним нагріванням.

12. Спосіб за будь-яким з пп. 6, 7 або 8, який відрізняється тим, що додатково зовнішній шар отриманого багатошарового матеріалу плакують алюмінієм, переважно, за допомогою вибухового плакування, і здійснюють наступне оксидування отриманого плакуючого шару, переважно, за допомогою мікродугового оксидування.

13. Спосіб за будь-яким з пп. 6, 7 або 8, який відрізняється тим, що формування багатошарових матеріалів здійснюють у формі листів, пластин, стрічок, смуг, куточків, швелерів, двотаврів, дисків, стрижнів різного профілю, труб різного профілю, кілець; виробів конструктивної форми відкритого профілю або замкнутого суцільного профілю або порожнього профілю проектних обрисів.

Текст

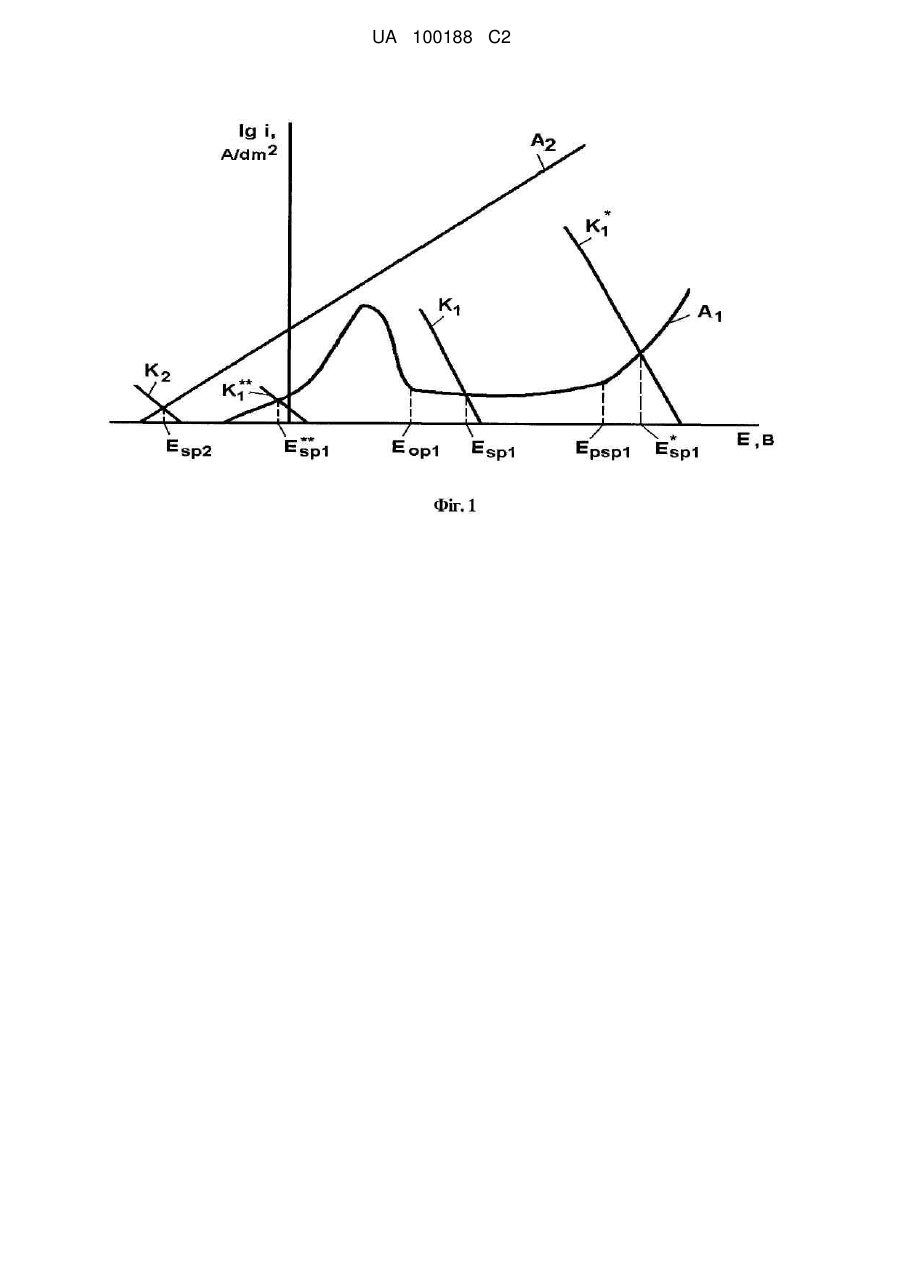

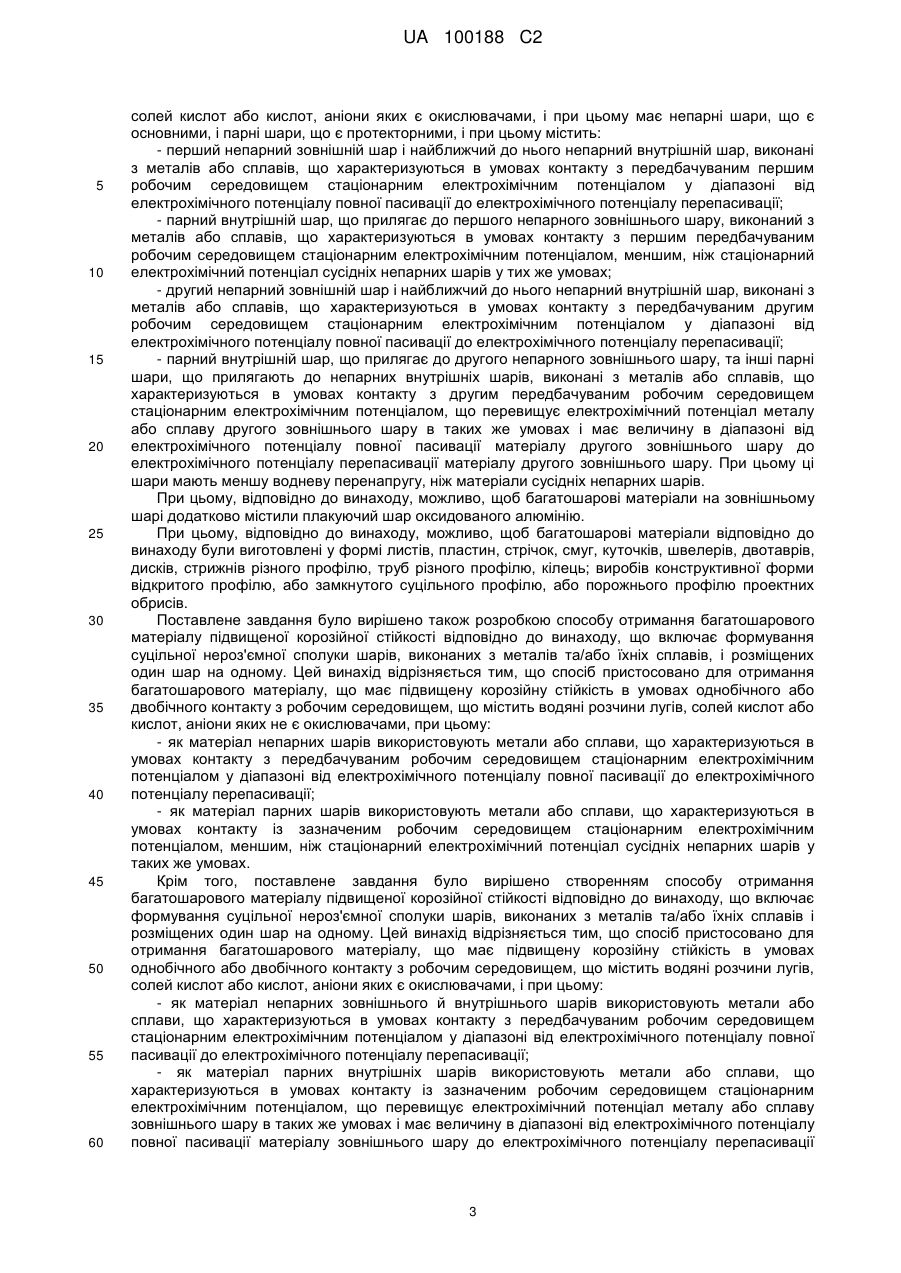

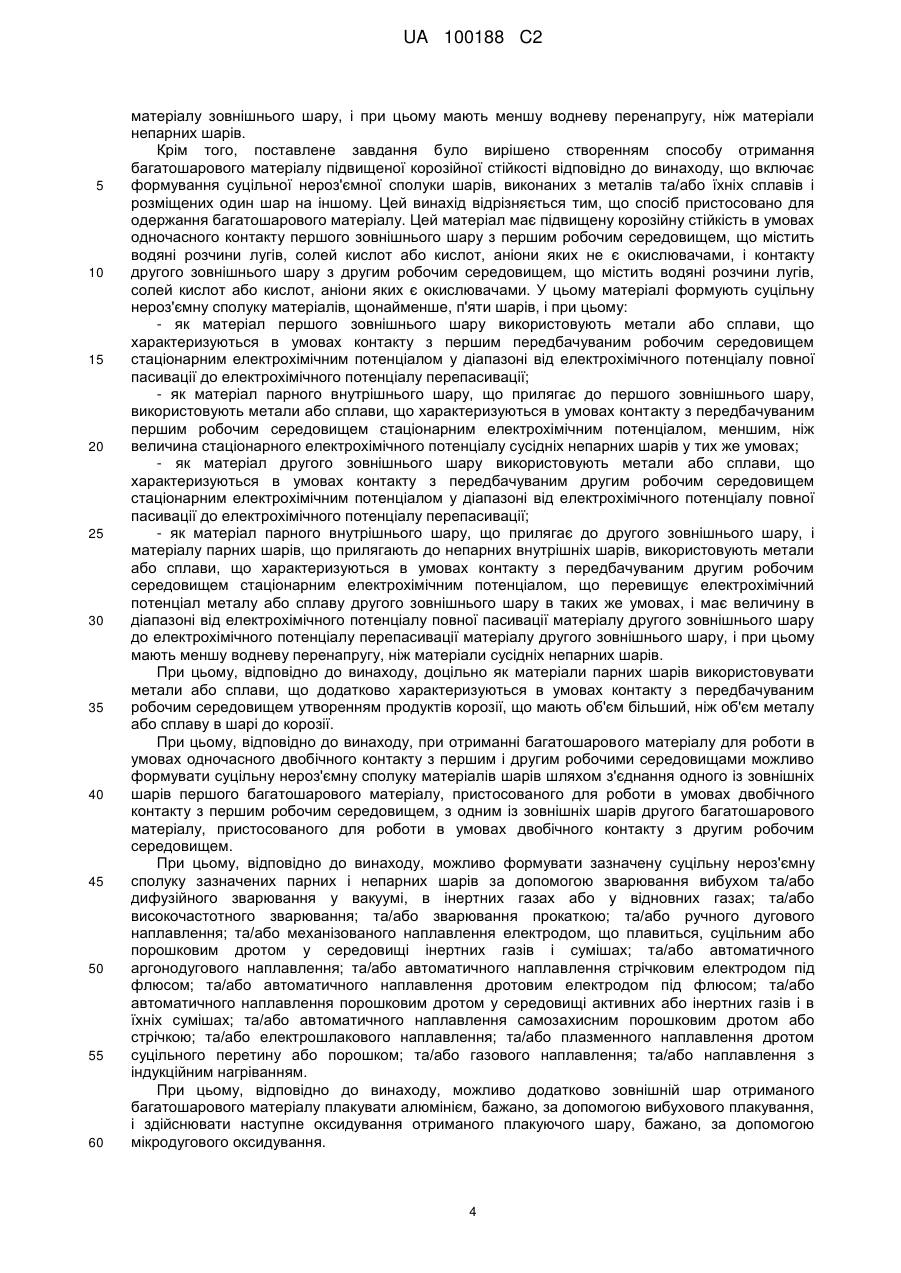

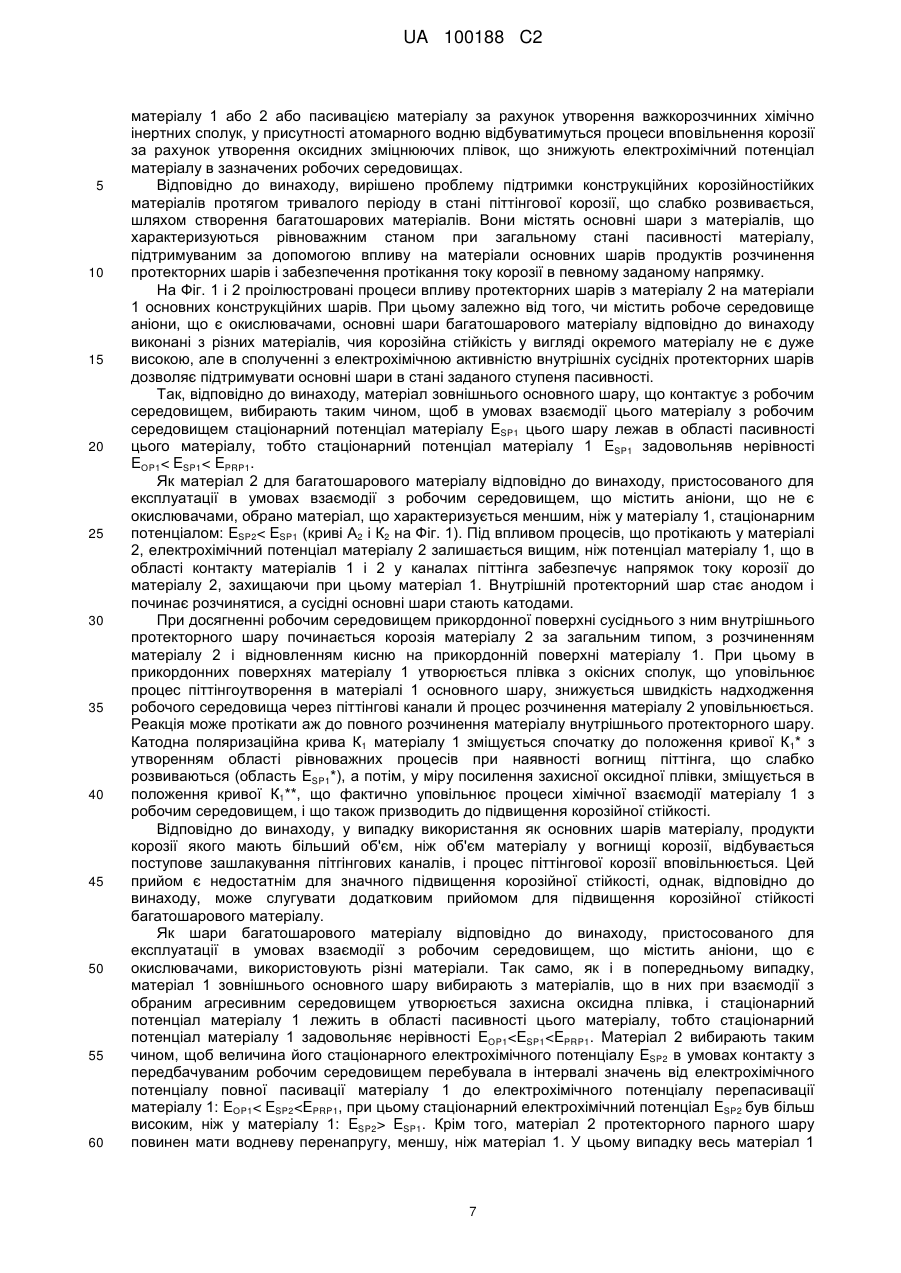

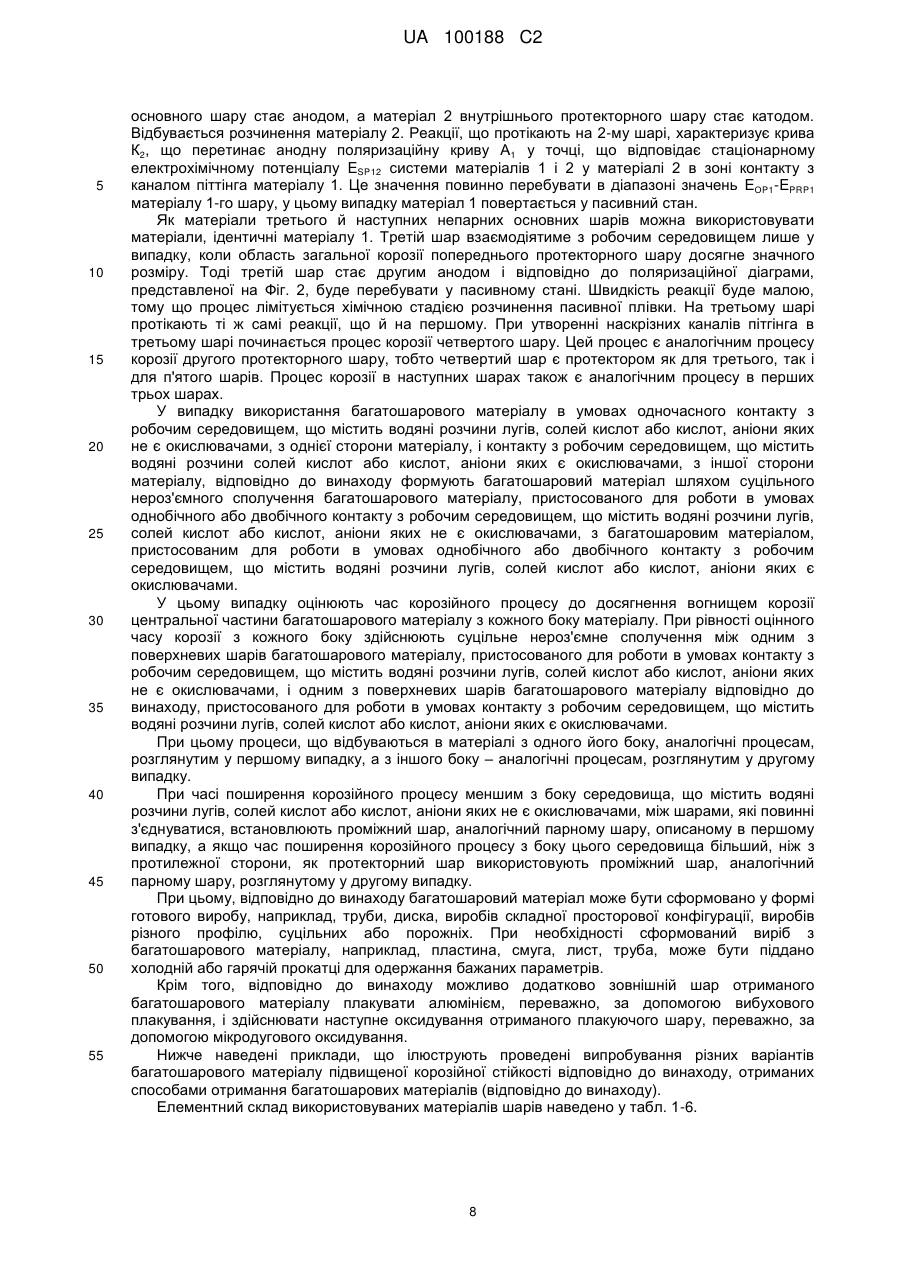

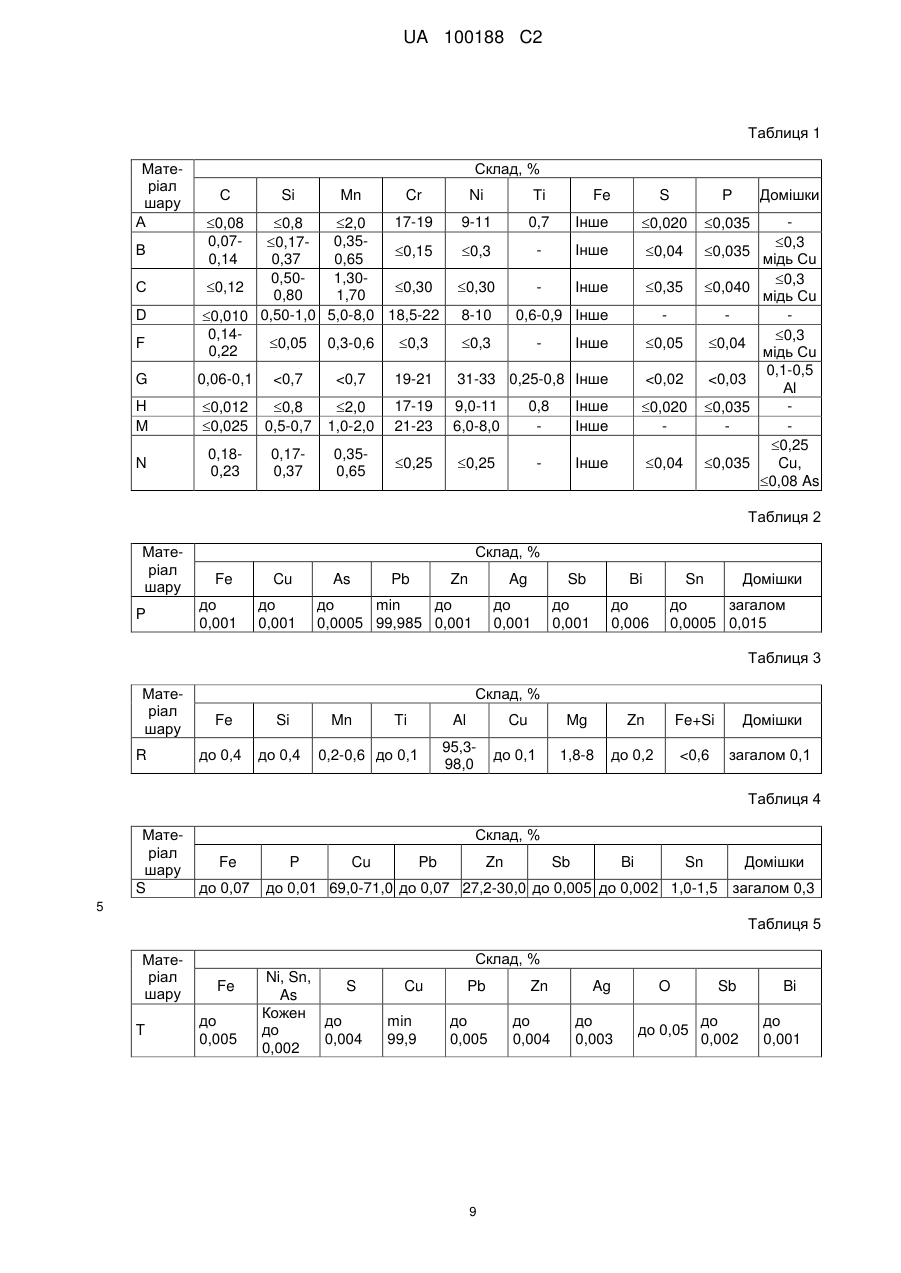

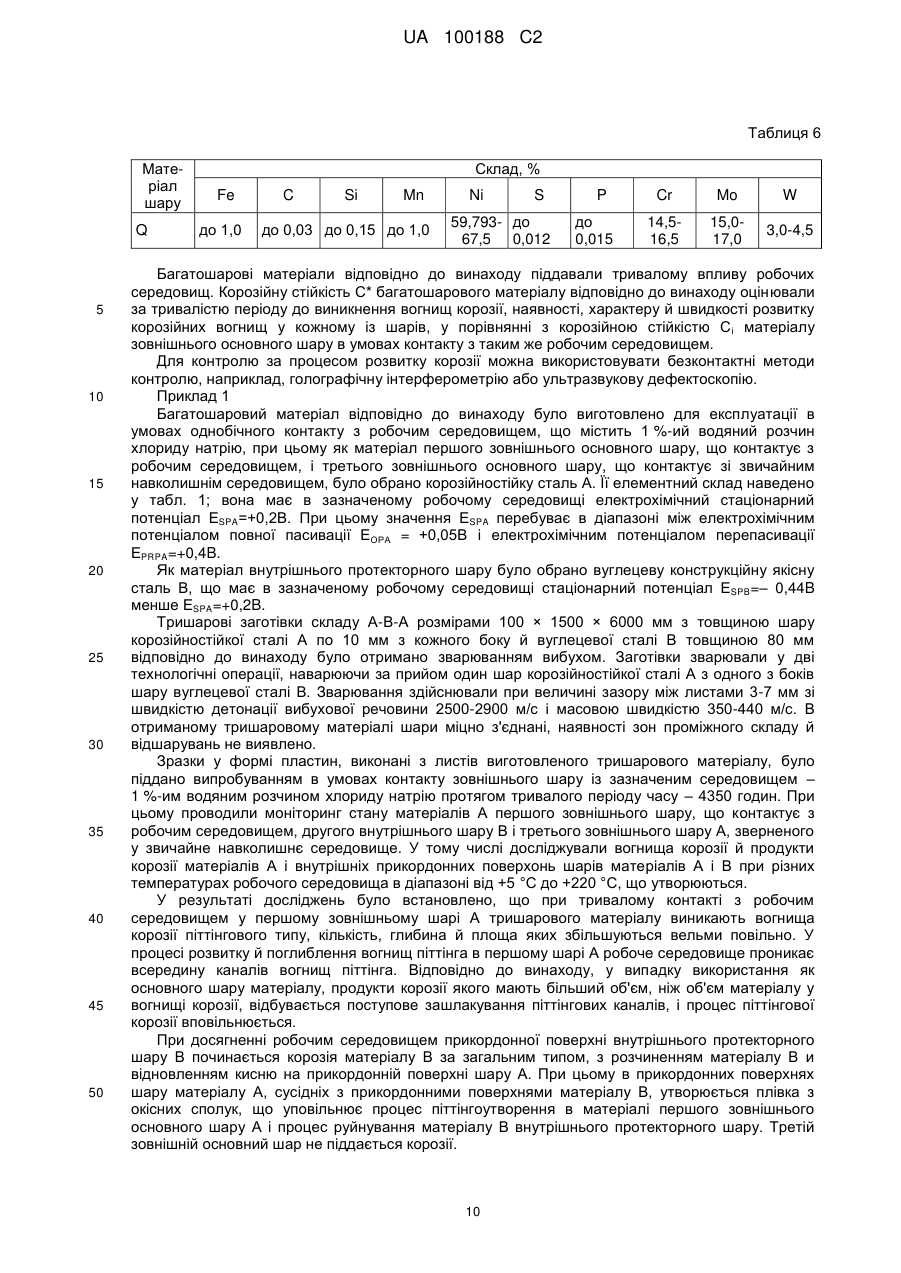

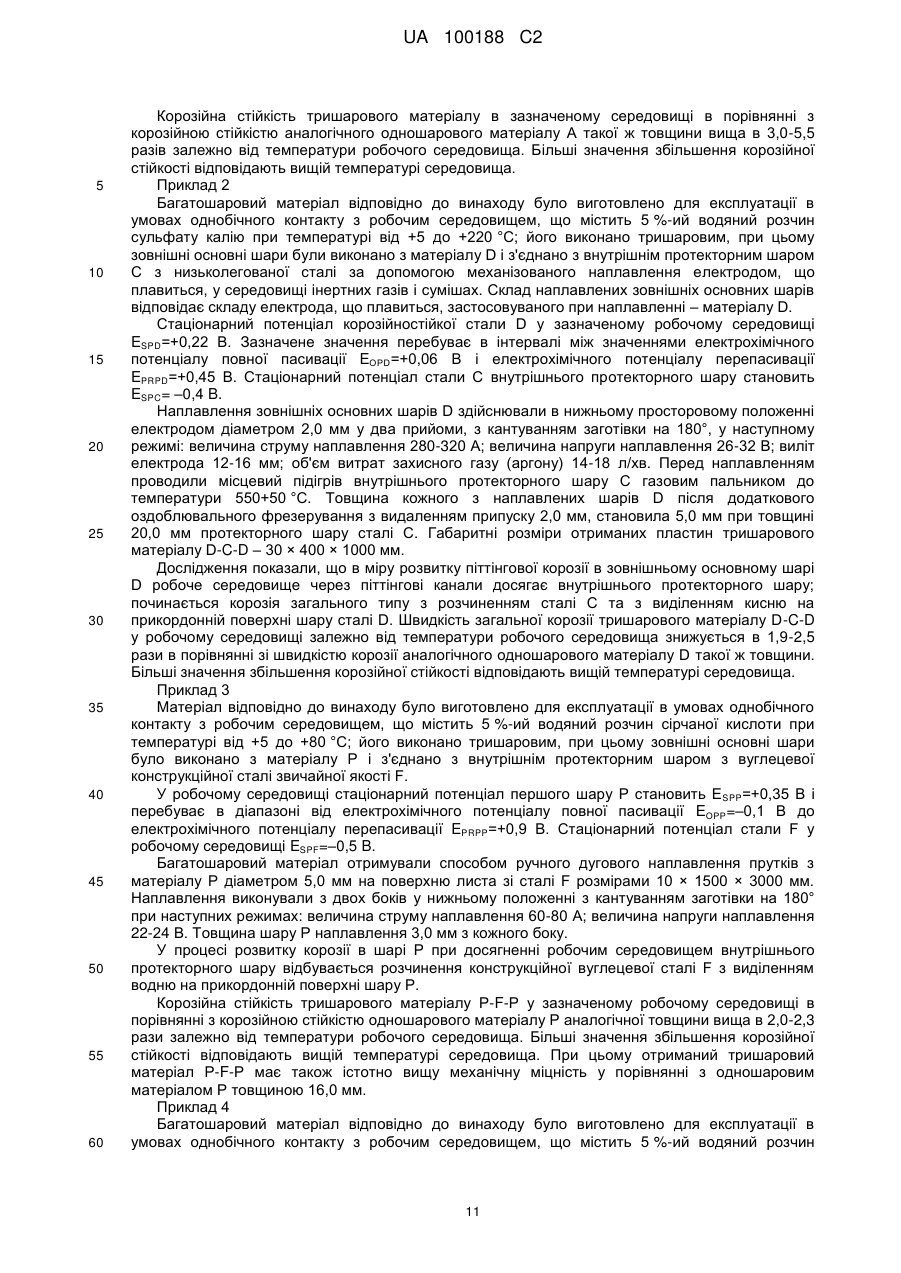

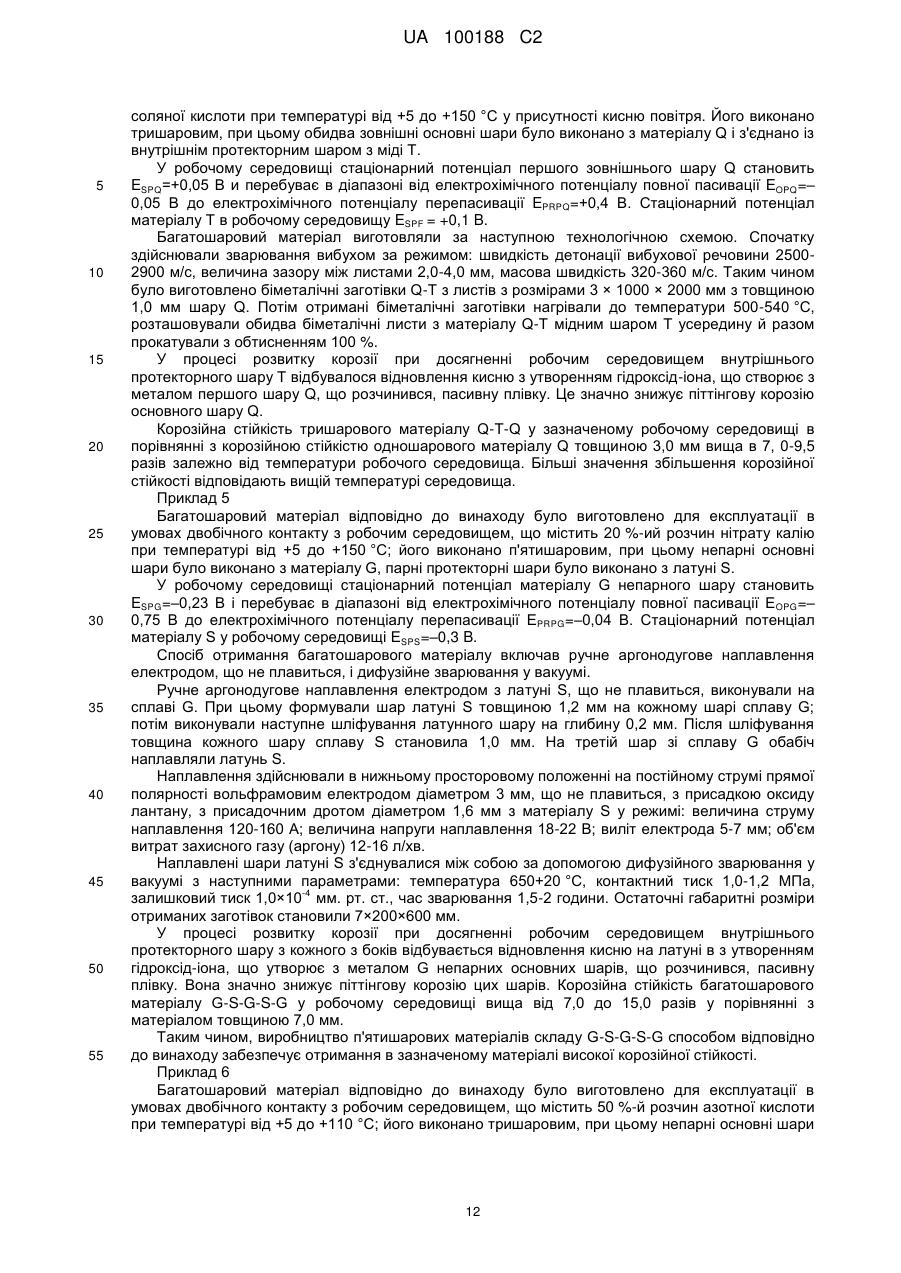

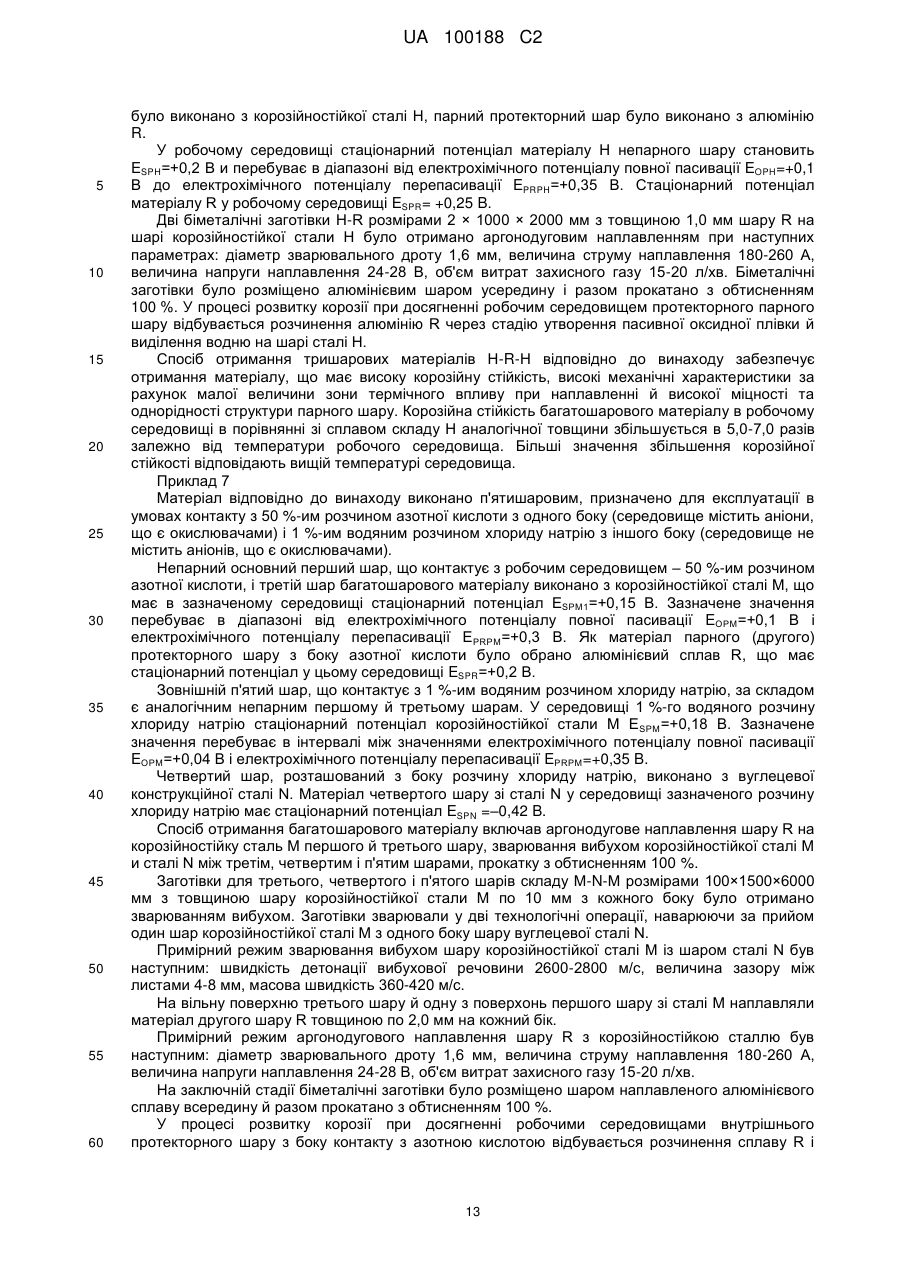

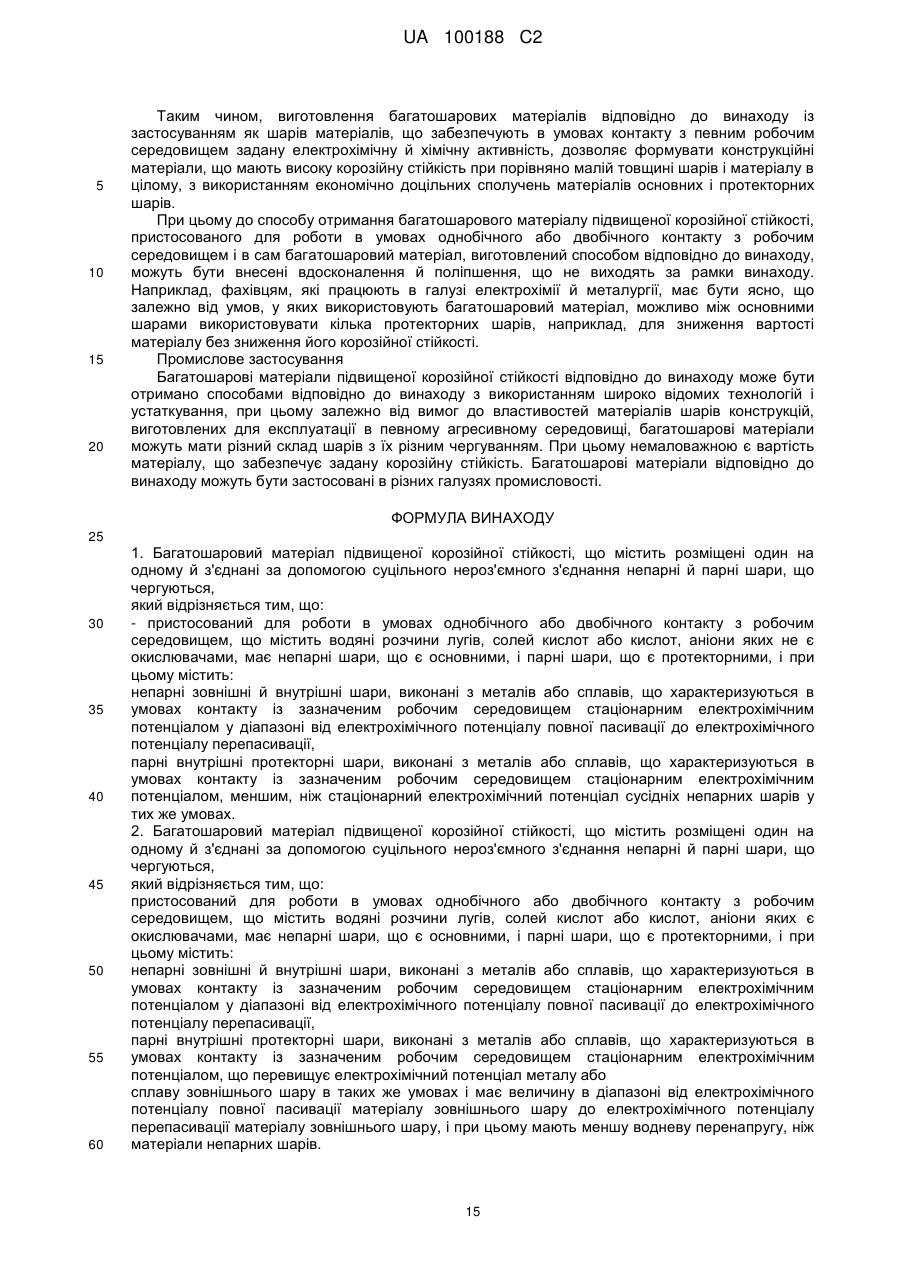

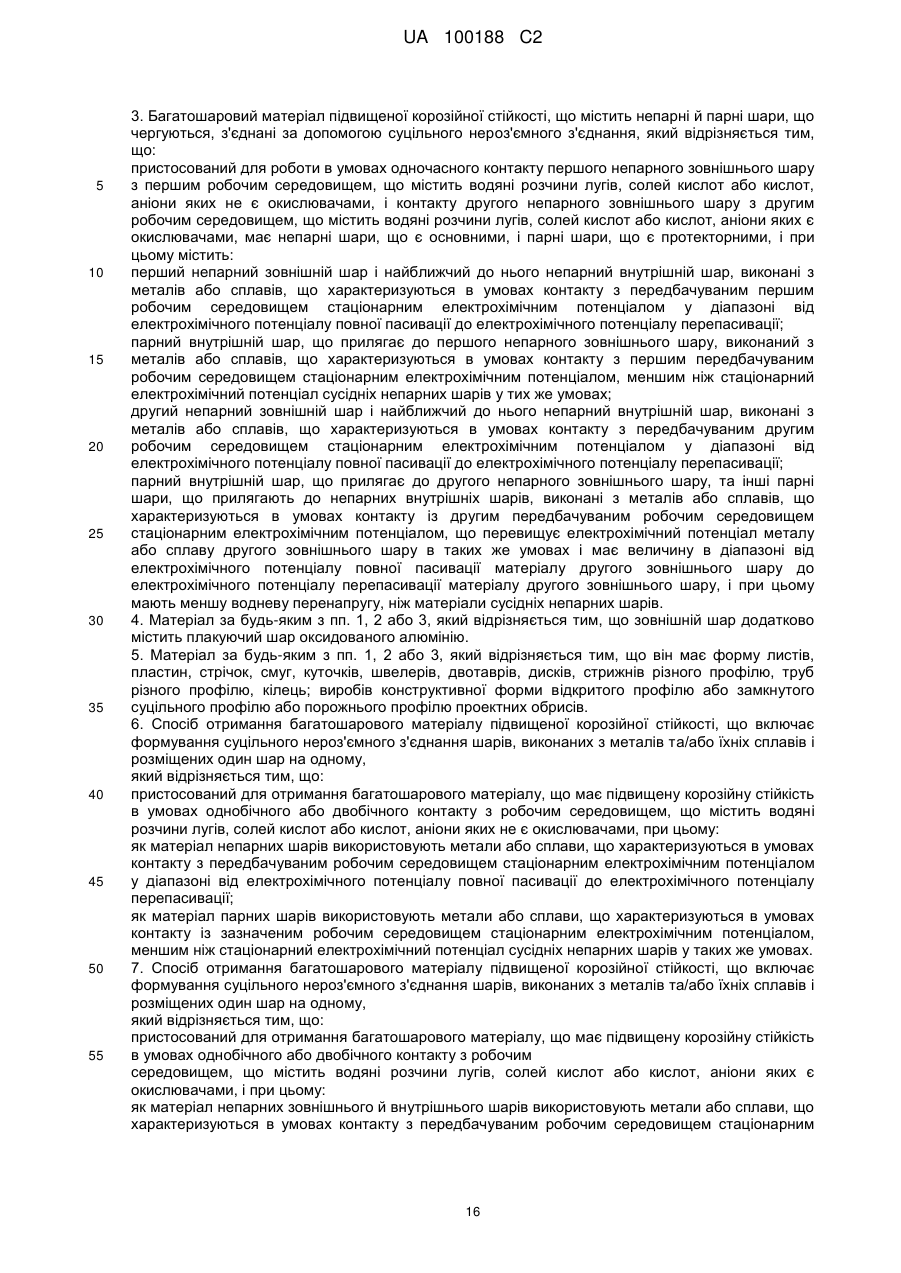

Реферат: Винахід стосується варіантів конструкційних багатошарових матеріалів підвищеної корозійної стійкості, містять послідовно з'єднані зовнішні основні шари, що безпосередньо контактують з робочими агресивними середовищами з одного або двох сторін багатошарового матеріалу, і розміщені між ними чергуються внутрішні основні та внутрішні протекторні шари. При цьому основні шари виконують з металевих матеріалів, що характеризуються протягом тривалого часу станом пасивності з подальшим розвитком у них корозії пітингового типу, а внутрішні протекторні шари, що контактують з робочою агресивним середовищем у міру розвитку глибоких вогнищ пітингової корозії в попередніх зовнішніх і внутрішніх основних шарах, характеризуються розвитком загальної корозії і надають протекторної дії щодо зовнішніх і внутрішніх основних шарів. Запропоновано способи отримання таких матеріалів. UA 100188 C2 (12) UA 100188 C2 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 Область техніки Винахід відноситься до галузі електрохімії, матеріалознавства і металургії, а саме до конструкційних матеріалів, що мають високу корозійну стійкість і високі механічні властивості, зокрема, до металевих багатошарових конструкційних матеріалів і способів їх отримання. Попередній рівень техніки До теперішнього часу вирішення завдання підвищення корозійної стійкості металевих конструкційних матеріалів було засновано на розробці дорогих одношарових конструкційних матеріалів або багатошарових матеріалів з використанням як шарів, що складають цей матеріал, металів та їхніх сплавів, що мають високу корозійну стійкість в агресивних середовищах. При цьому як робоче середовище розглядали абстрактне агресивне середовище без врахування ступеня його агресивності і складу, а не конкретне середовище, в якому цей матеріал використовуватиметься при однобічному або двобічному контакті. Проте врахування властивостей середовища при виборі складових багатошарового матеріалу дозволяє здійснювати оптимізацію вибору складових багатошарового матеріалу. Відомий спосіб отримання багатошарового матеріалу і багатошаровий матеріал, виготовлений зварюванням вибухом, щонайменше, двох плакуючих шарів, і проміжного та заднього шарів. (US 5 323 955, А1). Два плакуючих шари обирають з групи матеріалів з високою корозійною стійкістю, що включає Mo, W, Re, Ru, Pa, Pt, Au, Ag та їхні сплави. Проміжний шар виготовляють з матеріалу, вибраного з групи, що включає мідь, срібло, тантал та сплави нікелю. Задній шар виготовляють з матеріалу, вибраного з групи, що включає низьколеговану сталь, нержавіючу сталь, нікель, мідь, алюміній, титан та їхні сплави. Також відомий тришаровий металевий матеріал, що його отримано зварюванням вибухом трьох шарів: першого шару зі сталі, другого шару з нікелю та міді, що включає мідь від 65 % до 75 % і нікель від 35 % до 25 %, та шару титану, прилеглого до шару з нікелю та міді. (US, 5 190 831, А1). Також відомий багатошаровий матеріал (US, 4 839 242, А1), що включає основний шар зі сталі, шар з нікелю або нікелевого сплаву, що приварений до основного шару, шар з низьковуглецевого сплаву на основі заліза, що містить не більше 0,01 % вуглецю за вагою і приварений до нікелевому шару, і плакуючий шар з матеріалу на основі титану, що приварений до шару з низьковуглецевого сплаву на основі заліза. Також відомі матеріали з інтерметалевих сполук, що включають опорний шар з нержавіючої мартенситної сталі, що має твердість по Віккерсу 400 МПа або 400 HV і більше, плакований, наприклад, шаром з титану або шаром зі сплаву титану через проміжний шар, що його виконано, наприклад, з матеріалу, вибраного з групи, що включає нікель, залізо, сплави міді з нікелем, і спосіб отримання цих матеріалів (US, 6 194 088, А1). При цьому на опорний шар може бути нанесено плакіровку у вигляді жорсткої плівки, верхня поверхня якої є зовнішнім шаром інтерметалевої сполуки, що складається зі сполук, вибраних з групи, що включає Ti-Ni інтерметалеву сполуку, Ti-Fe інтерметалеву сполуку, суміш Ti-Ni інтерметалевої сполуки і Ti-Cu інтерметалевої сполуки. Крім того, плакіровка може складатися з декількох шарів. Наприклад, плакіровка може мати внутрішній шар з ТіFe2 та зовнішній шар з TiFe, або мати внутрішній шар з ТiС, а зовнішній – з TiFe, або мати нижній шар з TiNi та зовнішній шар з ТіNi 3, або мати нижній шар з TiNi і зовнішній шар – з TiCu. При цьому здійснюють зміцнення зазначеного матеріалу загартуванням до твердості нержавіючої сталі і при цьому формують жорстку плівку, виконану з інтерметалевої сполуки титану. Процедура загартовування включає нагрівання композиції до температури від 900 °C до 1150 °C протягом від 30 секунд до 5 хвилин з наступним охолодженням зі швидкістю 1 °C/сек або більше. Також відомий спосіб виробництва тришарових смуг, переважно в рулонах, з основним шаром з вуглецевої сталі і двобічною плакіровкою основного шару корозійностійкими сплавами зі сталей аустенітного класу (SU, 1447612, А1). При цьому наплавленням або зварюванням вибухом отримують тришарову заготовку, а потім здійснюють гарячу прокатку цієї заготовки при температурі 910-950 °C з подальшим її охолодженням зі швидкістю 10-100 град/с. Найближчим до запропонованого винаходу є матеріал, отриманий з'єднанням холодною прокаткою листів з феритної нержавіючої сталі або аустенітної нержавіючої сталі на листі з низьковуглецевої сталі (JP, 6293978, В). При цьому поверхневий шар нержавіючої сталі покривають шаром олова або сплавом олова зі свинцем товщиною 0,1-10,0 мкм. Піттінгова корозія нержавіючої сталі, що виникає в процесі експлуатації в атмосфері сольового середовища, пригнічується і затримується електрохімічною корозією зовнішніх протекторів за рахунок електричної ємності олова або сплаву олова та свинцю. Протекторні шари зазначеного складу технологічно не можуть бути використані для захисту інших металевих матеріалів і 1 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 60 сплавів, наприклад нікелевих або титанових сплавів, що обумовлено низькою адгезією до них олова та свинцю. Однак зазначені вище технічні рішення розроблені без врахування властивостей робочих середовищ, у контакті з якими експлуатується отриманий багатошаровий матеріал. Це не дозволяє оптимально використовувати властивості матеріалів шарів, що складають багатошаровий матеріал, наприклад, для зменшення його товщини, вартості. Розкриття винаходу Метою винаходу є створення конструкційного матеріалу підвищеної корозійної стійкості, пристосованого для роботи в умовах однобічного або двобічного контакту з агресивними середовищами однакової або різної активності. При створенні винаходу було поставлене завдання розробки матеріалу підвищеної корозійної стійкості, що має багатошарову структуру, містить послідовно з'єднані зовнішні основні шари і розміщені між ними внутрішні основні та внутрішні протекторні шари, що чергуються. У цьому матеріалі зовнішні основні шари, що безпосередньо контактують з агресивним середовищем з одного або двох боків матеріалу, і внутрішні основні шари перебували б тривалий час у стані пасивності, а корозія, що розвивається в них, була б корозією піттінгового типу, а внутрішні протекторні шари, що контактують з робочим агресивним середовищем в міру розвитку глибоких вогнищ піттінгової корозії в попередніх зовнішніх і внутрішніх основних шарах, перебували б тривалий час у стані загальної корозії й при цьому справляли протекторну дію по відношенню до зовнішніх і внутрішніх основних шарів. Також було поставлене завдання розробки способів отримання таких матеріалів. Поставлене завдання було вирішено розробкою варіанта багатошарового матеріалу підвищеної корозійної стійкості відповідно до винаходу, що містить розміщені один на одному і з'єднані за допомогою суцільної нероз'ємної сполуки непарні й парні шари, що чергуються. Цей винахід відрізняється тим, що матеріал пристосовано для роботи в умовах однобічного або двобічного контакту з робочим середовищем; воно містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, і при цьому має непарні шари, що є основними, і парні шари, що є протекторними, і при цьому містить: - непарні зовнішні й внутрішні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації, - парні внутрішні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, меншим, ніж стаціонарний електрохімічний потенціал сусідніх непарних шарів у тих же умовах. Крім того, поставлене завдання було вирішено розробкою варіанта багатошарового матеріалу підвищеної корозійної стійкості відповідно до винаходу, що містить розміщені один на одному і з'єднані за допомогою суцільної нероз'ємної сполуки непарні й парні шари, що чергуються. Цей винахід відрізняється тим, що матеріал пристосовано для роботи в умовах однобічного або двобічного контакту з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами, і при цьому має непарні шари, що є основними, і парні шари, що є протекторними, і при цьому містить: - непарні зовнішні й внутрішні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації, - парні внутрішні протекторні шари, виконані з металів або сплавів, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву зовнішнього шару в таких же умовах і що має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу зовнішнього шару. При цьому ці шари мають меншу водневу перенапругу, ніж матеріали сусідніх непарних шарів. Крім того, поставлене завдання було вирішено розробкою варіанта багатошарового матеріалу підвищеної корозійної стійкості відповідно до винаходу, що містить непарні й парні шари, що чергуються, з'єднані за допомогою суцільної нероз'ємної сполуки. Цей винахід відрізняється тим, що матеріал пристосовано для роботи в умовах одночасного контакту першого непарного зовнішнього шару з першим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, і контакту другого непарного зовнішнього шару з другим робочим середовищем, що містить водяні розчини лугів, 2 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 60 солей кислот або кислот, аніони яких є окислювачами, і при цьому має непарні шари, що є основними, і парні шари, що є протекторними, і при цьому містить: - перший непарний зовнішній шар і найближчий до нього непарний внутрішній шар, виконані з металів або сплавів, що характеризуються в умовах контакту з передбачуваним першим робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації; - парний внутрішній шар, що прилягає до першого непарного зовнішнього шару, виконаний з металів або сплавів, що характеризуються в умовах контакту з першим передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом, меншим, ніж стаціонарний електрохімічний потенціал сусідніх непарних шарів у тих же умовах; - другий непарний зовнішній шар і найближчий до нього непарний внутрішній шар, виконані з металів або сплавів, що характеризуються в умовах контакту з передбачуваним другим робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації; - парний внутрішній шар, що прилягає до другого непарного зовнішнього шару, та інші парні шари, що прилягають до непарних внутрішніх шарів, виконані з металів або сплавів, що характеризуються в умовах контакту з другим передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву другого зовнішнього шару в таких же умовах і має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу другого зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу другого зовнішнього шару. При цьому ці шари мають меншу водневу перенапругу, ніж матеріали сусідніх непарних шарів. При цьому, відповідно до винаходу, можливо, щоб багатошарові матеріали на зовнішньому шарі додатково містили плакуючий шар оксидованого алюмінію. При цьому, відповідно до винаходу, можливо, щоб багатошарові матеріали відповідно до винаходу були виготовлені у формі листів, пластин, стрічок, смуг, куточків, швелерів, двотаврів, дисків, стрижнів різного профілю, труб різного профілю, кілець; виробів конструктивної форми відкритого профілю, або замкнутого суцільного профілю, або порожнього профілю проектних обрисів. Поставлене завдання було вирішено також розробкою способу отримання багатошарового матеріалу підвищеної корозійної стійкості відповідно до винаходу, що включає формування суцільної нероз'ємної сполуки шарів, виконаних з металів та/або їхніх сплавів, і розміщених один шар на одному. Цей винахід відрізняється тим, що спосіб пристосовано для отримання багатошарового матеріалу, що має підвищену корозійну стійкість в умовах однобічного або двобічного контакту з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, при цьому: - як матеріал непарних шарів використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації; - як матеріал парних шарів використовують метали або сплави, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, меншим, ніж стаціонарний електрохімічний потенціал сусідніх непарних шарів у таких же умовах. Крім того, поставлене завдання було вирішено створенням способу отримання багатошарового матеріалу підвищеної корозійної стійкості відповідно до винаходу, що включає формування суцільної нероз'ємної сполуки шарів, виконаних з металів та/або їхніх сплавів і розміщених один шар на одному. Цей винахід відрізняється тим, що спосіб пристосовано для отримання багатошарового матеріалу, що має підвищену корозійну стійкість в умовах однобічного або двобічного контакту з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами, і при цьому: - як матеріал непарних зовнішнього й внутрішнього шарів використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації; - як матеріал парних внутрішніх шарів використовують метали або сплави, що характеризуються в умовах контакту із зазначеним робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву зовнішнього шару в таких же умовах і має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу зовнішнього шару до електрохімічного потенціалу перепасивації 3 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу зовнішнього шару, і при цьому мають меншу водневу перенапругу, ніж матеріали непарних шарів. Крім того, поставлене завдання було вирішено створенням способу отримання багатошарового матеріалу підвищеної корозійної стійкості відповідно до винаходу, що включає формування суцільної нероз'ємної сполуки шарів, виконаних з металів та/або їхніх сплавів і розміщених один шар на іншому. Цей винахід відрізняється тим, що спосіб пристосовано для одержання багатошарового матеріалу. Цей матеріал має підвищену корозійну стійкість в умовах одночасного контакту першого зовнішнього шару з першим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких не є окислювачами, і контакту другого зовнішнього шару з другим робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами. У цьому матеріалі формують суцільну нероз'ємну сполуку матеріалів, щонайменше, п'яти шарів, і при цьому: - як матеріал першого зовнішнього шару використовують метали або сплави, що характеризуються в умовах контакту з першим передбачуваним робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації; - як матеріал парного внутрішнього шару, що прилягає до першого зовнішнього шару, використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним першим робочим середовищем стаціонарним електрохімічним потенціалом, меншим, ніж величина стаціонарного електрохімічного потенціалу сусідніх непарних шарів у тих же умовах; - як матеріал другого зовнішнього шару використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним другим робочим середовищем стаціонарним електрохімічним потенціалом у діапазоні від електрохімічного потенціалу повної пасивації до електрохімічного потенціалу перепасивації; - як матеріал парного внутрішнього шару, що прилягає до другого зовнішнього шару, і матеріалу парних шарів, що прилягають до непарних внутрішніх шарів, використовують метали або сплави, що характеризуються в умовах контакту з передбачуваним другим робочим середовищем стаціонарним електрохімічним потенціалом, що перевищує електрохімічний потенціал металу або сплаву другого зовнішнього шару в таких же умовах, і має величину в діапазоні від електрохімічного потенціалу повної пасивації матеріалу другого зовнішнього шару до електрохімічного потенціалу перепасивації матеріалу другого зовнішнього шару, і при цьому мають меншу водневу перенапругу, ніж матеріали сусідніх непарних шарів. При цьому, відповідно до винаходу, доцільно як матеріали парних шарів використовувати метали або сплави, що додатково характеризуються в умовах контакту з передбачуваним робочим середовищем утворенням продуктів корозії, що мають об'єм більший, ніж об'єм металу або сплаву в шарі до корозії. При цьому, відповідно до винаходу, при отриманні багатошарового матеріалу для роботи в умовах одночасного двобічного контакту з першим і другим робочими середовищами можливо формувати суцільну нероз'ємну сполуку матеріалів шарів шляхом з'єднання одного із зовнішніх шарів першого багатошарового матеріалу, пристосованого для роботи в умовах двобічного контакту з першим робочим середовищем, з одним із зовнішніх шарів другого багатошарового матеріалу, пристосованого для роботи в умовах двобічного контакту з другим робочим середовищем. При цьому, відповідно до винаходу, можливо формувати зазначену суцільну нероз'ємну сполуку зазначених парних і непарних шарів за допомогою зварювання вибухом та/або дифузійного зварювання у вакуумі, в інертних газах або у відновних газах; та/або високочастотного зварювання; та/або зварювання прокаткою; та/або ручного дугового наплавлення; та/або механізованого наплавлення електродом, що плавиться, суцільним або порошковим дротом у середовищі інертних газів і сумішах; та/або автоматичного аргонодугового наплавлення; та/або автоматичного наплавлення стрічковим електродом під флюсом; та/або автоматичного наплавлення дротовим електродом під флюсом; та/або автоматичного наплавлення порошковим дротом у середовищі активних або інертних газів і в їхніх сумішах; та/або автоматичного наплавлення самозахисним порошковим дротом або стрічкою; та/або електрошлакового наплавлення; та/або плазменного наплавлення дротом суцільного перетину або порошком; та/або газового наплавлення; та/або наплавлення з індукційним нагріванням. При цьому, відповідно до винаходу, можливо додатково зовнішній шар отриманого багатошарового матеріалу плакувати алюмінієм, бажано, за допомогою вибухового плакування, і здійснювати наступне оксидування отриманого плакуючого шару, бажано, за допомогою мікродугового оксидування. 4 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому, відповідно до винаходу, можливе формування багатошарових матеріалів здійснювати у формі листів, пластин, стрічок, смуг, куточків, швелерів, двотаврів, дисків, стрижнів різного профілю, труб різного профілю, кілець; виробів конструктивної форми відкритого профілю або замкнутого суцільного профілю або порожнього профілю проектних обрисів. Короткий опис креслень Надалі винахід пояснюється описом варіантів багатошарових матеріалів підвищеної корозійної стійкості відповідно до винаходу, прикладів здійснення способу отримання багатошарових матеріалів відповідно до винаходу й креслень, що додаються, на яких показано: Фіг. 1 - схематичні анодні й катодні поляризаційні криві зовнішнього основного шару багатошарового матеріалу відповідно до винаходу, для варіанта зовнішнього шару, що контактує з агресивним робочим середовищем, що містить водяні розчини лугів, солей кислот або кислоти, аніони яких не є окислювачами, і сусіднього з ним внутрішнього протекторного шару; Фіг. 2 - схематичні анодні й катодні поляризаційні криві зовнішнього основного шару багатошарового матеріалу відповідно до винаходу, для варіанта зовнішнього шару, що контактує з агресивним робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами, і сусіднього з ним внутрішнього протекторного шару. При цьому наведені нижче приклади не обмежують можливостей здійснення винаходу й не виходять за рамки пунктів формули винаходу. Найкращі варіанти здійснення винаходу Багатошаровий матеріал підвищеної корозійної стійкості відповідно до винаходу може бути отримано способом відповідно до винаходу, у якому формують послідовно суцільну нероз'ємну сполуку основних і протекторних шарів, виконаних з металів та/або їхніх сплавів, що мають певні властивості в умовах контакту з робочими середовищами й розміщених один шар на одному. Такі сполуки можуть бути отримані за допомогою відомих технологічних прийомів, наприклад, відповідно до винаходу, за допомогою зварювання вибухом та/або дифузійного зварювання у вакуумі, в інертних газах або у відновних газах; та/або високочастотного зварювання; та/або зварювання прокаткою; та/або ручного дугового наплавлення; та/або механізованого наплавлення електродом, що плавиться, суцільним або порошковим дротом у середовищі інертних газів і сумішах; та/або автоматичного аргонодугового наплавлення; та/або автоматичного наплавлення стрічковим електродом під флюсом; та/або автоматичного наплавлення дротовим електродом під флюсом; та/або автоматичного наплавлення порошковим дротом у середовищі активних або інертних газів і в їхніх сумішах; та/або автоматичного наплавлення самозахисним порошковим дротом або стрічкою; та/або електрошлакового наплавлення; та/або плазменного наплавлення дротом суцільного перетину або порошком; та/або газового наплавлення; та/або наплавлення з індукційним нагріванням. При цьому, відповідно до винаходу, багатошаровий матеріал може бути сформовано у формі готового виробу, наприклад, труби, диска, виробів складної просторової конфігурації, виробів різного профілю, суцільних або порожніх. При необхідності сформований виріб з багатошарового матеріалу, наприклад, пластина, смуга, лист, труба, може бути піддано холодній або гарячій прокатці для одержання бажаних параметрів. Крім того, відповідно до винаходу, можливо додатково зовнішній шар отриманого багатошарового матеріалу плакувати алюмінієм, переважно, за допомогою вибухового плакування, і здійснювати наступне оксидування отриманого плакуючого шару, переважно, за допомогою мікродугового оксидування. У способі отримання багатошарових матеріалів підвищеної корозійної стійкості відповідно до винаходу використовують матеріали або сплави, що мають відповідно до винаходу певні характеристики їхньої електрохімічної взаємодії з передбачуваним робочим середовищем при контакті з ним, що обумовлюють пасивний або активний стан матеріалів шарів багатошарового матеріалу. При цьому, залежно від хімічної й електрохімічної активності робочого середовища в умовах однобічного або двобічного контакту із зовнішніми поверхнями основних шарів і з внутрішніми протекторними й основними шарами, у тому числі, у прикордонних зонах між шарами, для виготовлення шарів багатошарових матеріалів використовують різні матеріали або сплави. Відомо, що в різних матеріалах процес корозії протікає по-різному. У корозійностійких матеріалах або сплавах корозія починається, в основному, з утворенням вогнищ піттінгової корозії. Однак виникнення навіть незначної кількості локалізованих поверхневих вогнищ піттінга призводить до порушення суцільності поверхні конструкційного матеріалу, до утворення 5 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 60 каналів, відкритих для проникнення у них робочого середовища, що призводить до розвитку глибоких вогнищ корозії та втрати міцності матеріалу. У матеріалах, що мають низьку корозійну стійкість, розвивається, як правило, корозія загального типу, з руйнуванням масиву матеріалу й утворенням різних продуктів корозії. На Фіг. 1 і 2 представлені схематичні анодна А 1 і катодна К1 поляризаційні криві одного корозійностійкого металевого матеріалу 1 (металу або сплаву) і анодна А 2 і катодна К2 поляризаційні криві іншого металевого матеріалу 2 (металу або сплаву), що має низьку корозійну стійкість, при їхньому контакті з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислоти, аніони яких не є окислювачами (Фіг. 1), і з робочим середовищем, що містить водяні розчини лугів, солей кислот або кислот, аніони яких є окислювачами (Фіг. 2). При цьому показано залежності електрохімічного потенціалу матеріалів 1 і 2 від щільності поляризаційного струму і. З анодної поляризаційної кривої А1 (Фіг. 1) видно, що в процесі тривалого контакту із зазначеним середовищем матеріал 1 змінює свій стан, і, відповідно, змінюється його хімічна й електрохімічна активність, що характеризується електрохімічним потенціалом Е в цьому середовищі. При поступовому збільшенні анодного потенціалу матеріалу 1, пов'язаним з утворенням оксидних сполук, щільність анодного струму i знижується. Електрохімічний потенціал матеріалу 1 зміщується в позитивну сторону від значення електрохімічного стаціонарного потенціалу (electrochemical stationary potential) матеріалу 1 ESP1** до ESP1. Таким чином, утворені сполуки формують захисну плівку, що перешкоджає корозії матеріалу 1. Під час утворення оксидних сполук щільність анодного поляризаційного струму падає, електрохімічний потенціал матеріалу 1 поступово зростає, досягаючи величини електрохімічного потенціалу повної пасивності EOP1 (electrochemical overall potential). Надалі при практично незмінній щільності поляризаційного струму електрохімічний потенціал матеріалу 1 зростає за величиною в діапазоні від електрохімічного потенціалу повної пасивності EOP1 до електрохімічного потенціалу перепасивації EPRP1 (electrochemical potential of repassivation). У зазначеному діапазоні стан матеріалу 1 характеризується як пасивний. Чим більше діапазон між EOP1 і EPRP1 і чим менше при цьому величина щільності поляризаційного струму, тим більшу корозійну стійкість має матеріал 1 у робочому середовищі. При подальшій взаємодії корозійностійкого матеріалу 1 з робочим середовищем у матеріалі починається корозія з утворенням вогнищ піттінгової корозії, наприклад, внаслідок неоднорідності оксидної захисної плівки, що сформувалася, або поверхневої неоднорідності матеріалу 1, і при цьому електрохімічний потенціал матеріалу 1 збільшується більше EPRP1. Стан матеріалу 1 у точці перетинання анодної A1 і катодної K1 поляризаційних кривих оцінюється як стаціонарний відносно процесів розчинення матеріалу як анода і як катода, на якому протікають реакції відновлення, і характеризується величиною стаціонарного електрохімічного потенціалу ESP1 у робочому середовищі й відповідній йому величиною мінімально можливого струму корозії. При величинах Е>ESP1 у корозійностійкому матеріалі 1 починають поступово превалювати процеси розчинення матеріалу у вогнищах піттінга, а при величинах Е< ESP1 превалюють процеси відновлення кисню або водню на матеріалі 1. Таким чином, залежно від ефекту, що його необхідно отримати при експлуатації матеріалу 1 у зазначених робочих середовищах, для підвищення корозійної стійкості основних конструкційних шарів матеріалу необхідно забезпечити гарантований вплив на нього інших протекторних шарів, що забезпечують підтримку матеріалу 1 у стані, близькому до пасивного (Фіг. 2), бажано, до стаціонарного стану, що характеризується величиною електрохімічного стаціонарного потенціалу ESP1, або в стані катода, на якому будуть протікати реакції відновлення іона водню або молекули кисню (Фіг. 1). Характер анодних А2 і катодних К2 поляризаційних кривих матеріалу 2 (Фіг. 1), що має невисоку корозійну стійкість, показує, що матеріал 2 при взаємодії із зазначеними середовищами не здатний до пасивації, і превалюючими процесами є процеси розчинення матеріалу 2, при цьому при значному градієнті поляризаційного струму електрохімічний потенціал матеріалу 2 змінюється повільніше. Характер анодних А2 і катодних К2 поляризаційних кривих матеріалу 2 (Фіг. 2), що має корозійну стійкість вище матеріалу 1, показує, що матеріал 2 перебуває в незмінному стані, а матеріал 1 перебуває в пасивному стані й характеризується потенціалом, величина якого є точкою перетинання катодної кривої К2 і анодної кривої А2 (ESP12). У процесі електрохімічної взаємодії матеріалів 1 і 2 з робочим середовищем залежно від складу середовища в приповерхньому шарі відбувається виділення водню або відновлення кисню. У присутності відновленого кисню тік корозії може бути обумовлений розчиненням 6 UA 100188 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу 1 або 2 або пасивацією матеріалу за рахунок утворення важкорозчинних хімічно інертних сполук, у присутності атомарного водню відбуватимуться процеси вповільнення корозії за рахунок утворення оксидних зміцнюючих плівок, що знижують електрохімічний потенціал матеріалу в зазначених робочих середовищах. Відповідно до винаходу, вирішено проблему підтримки конструкційних корозійностійких матеріалів протягом тривалого періоду в стані піттінгової корозії, що слабко розвивається, шляхом створення багатошарових матеріалів. Вони містять основні шари з матеріалів, що характеризуються рівноважним станом при загальному стані пасивності матеріалу, підтримуваним за допомогою впливу на матеріали основних шарів продуктів розчинення протекторних шарів і забезпечення протікання току корозії в певному заданому напрямку. На Фіг. 1 і 2 проілюстровані процеси впливу протекторних шарів з матеріалу 2 на матеріали 1 основних конструкційних шарів. При цьому залежно від того, чи містить робоче середовище аніони, що є окислювачами, основні шари багатошарового матеріалу відповідно до винаходу виконані з різних матеріалів, чия корозійна стійкість у вигляді окремого матеріалу не є дуже високою, але в сполученні з електрохімічною активністю внутрішніх сусідніх протекторних шарів дозволяє підтримувати основні шари в стані заданого ступеня пасивності. Так, відповідно до винаходу, матеріал зовнішнього основного шару, що контактує з робочим середовищем, вибирають таким чином, щоб в умовах взаємодії цього матеріалу з робочим середовищем стаціонарний потенціал матеріалу ESP1 цього шару лежав в області пасивності цього матеріалу, тобто стаціонарний потенціал матеріалу 1 ESP1 задовольняв нерівності EОP1< ESP1< EPRP1. Як матеріал 2 для багатошарового матеріалу відповідно до винаходу, пристосованого для експлуатації в умовах взаємодії з робочим середовищем, що містить аніони, що не є окислювачами, обрано матеріал, що характеризується меншим, ніж у матеріалу 1, стаціонарним потенціалом: ESP2< ESP1 (криві А2 і К2 на Фіг. 1). Під впливом процесів, що протікають у матеріалі 2, електрохімічний потенціал матеріалу 2 залишається вищим, ніж потенціал матеріалу 1, що в області контакту матеріалів 1 і 2 у каналах піттінга забезпечує напрямок току корозії до матеріалу 2, захищаючи при цьому матеріал 1. Внутрішній протекторний шар стає анодом і починає розчинятися, а сусідні основні шари стають катодами. При досягненні робочим середовищем прикордонної поверхні сусіднього з ним внутрішнього протекторного шару починається корозія матеріалу 2 за загальним типом, з розчиненням матеріалу 2 і відновленням кисню на прикордонній поверхні матеріалу 1. При цьому в прикордонних поверхнях матеріалу 1 утворюється плівка з окісних сполук, що уповільнює процес піттінгоутворення в матеріалі 1 основного шару, знижується швидкість надходження робочого середовища через піттінгові канали й процес розчинення матеріалу 2 уповільнюється. Реакція може протікати аж до повного розчинення матеріалу внутрішнього протекторного шару. Катодна поляризаційна крива К1 матеріалу 1 зміщується спочатку до положення кривої К1* з утворенням області рівноважних процесів при наявності вогнищ піттінга, що слабко розвиваються (область ESP1*), а потім, у міру посилення захисної оксидної плівки, зміщується в положення кривої К1**, що фактично уповільнює процеси хімічної взаємодії матеріалу 1 з робочим середовищем, і що також призводить до підвищення корозійної стійкості. Відповідно до винаходу, у випадку використання як основних шарів матеріалу, продукти корозії якого мають більший об'єм, ніж об'єм матеріалу у вогнищі корозії, відбувається поступове зашлакування пітгінгових каналів, і процес піттінгової корозії вповільнюється. Цей прийом є недостатнім для значного підвищення корозійної стійкості, однак, відповідно до винаходу, може слугувати додатковим прийомом для підвищення корозійної стійкості багатошарового матеріалу. Як шари багатошарового матеріалу відповідно до винаходу, пристосованого для експлуатації в умовах взаємодії з робочим середовищем, що містить аніони, що є окислювачами, використовують різні матеріали. Так само, як і в попередньому випадку, матеріал 1 зовнішнього основного шару вибирають з матеріалів, що в них при взаємодії з обраним агресивним середовищем утворюється захисна оксидна плівка, і стаціонарний потенціал матеріалу 1 лежить в області пасивності цього матеріалу, тобто стаціонарний потенціал матеріалу 1 задовольняє нерівності EОP1

ДивитисяДодаткова інформація

Назва патенту англійськоюMultilayer material with enhanced corrosion resistance (variants) and methods for producing thereof

Автори англійськоюRozen Andriei Yevhenievich

Назва патенту російськоюМногослойный материал повышенной коррозионной стойкости (варианты) и способы его получения

Автори російськоюРозен Андрей Евгеньевич

МПК / Мітки

МПК: B32B 7/02, C23F 13/00

Мітки: підвищеної, способи, корозійної, стійкості, матеріал, багатошаровий, варіанти, отримання

Код посилання

<a href="https://ua.patents.su/20-100188-bagatosharovijj-material-pidvishheno-korozijjno-stijjkosti-varianti-i-sposobi-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Багатошаровий матеріал підвищеної корозійної стійкості (варіанти) і способи його отримання</a>