Пристрій і спосіб обробки відходів, а також способи одержання біоспирту, палива для паливного елемента і авіаційного палива

Формула / Реферат

1. Пристрій для обробки матеріалу твердих відходів, який містить:

резервуар з впускним каналом для відходів, що вводяться, і випускним каналом для оброблених відходів, при цьому резервуар виконаний з можливістю подавання в нього відходів до заднього рівня, який розділяє внутрішню частину резервуара на першу і другу зони, причому перша зона головним чином заповнена матеріалом відходів, тоді як друга зона по суті не містить матеріалу відходів;

множину парових сопел для селективного введення водяної пари у внутрішню частину резервуара;

привід, призначений для забезпечення відносного переміщення між паровими соплами і першою зоною так, що тільки деякі з парових сопел знаходяться у вказаній першій зоні в будь-який час; і

пристрій для регулювання подачі водяної пари, призначений для підведення водяної пари тільки до парових сопел в першій зоні.

2. Пристрій за п. 1, який додатково містить нагрівальний засіб для нагрівання і/або підтримки внутрішньої частини при температурі 150-200°С.

3. Пристрій за п. 2, в якому нагрівальний засіб вибирають з групи, яка складається з нагрітого повітря, зовнішньої парової сорочки і нагрівального елемента.

4. Пристрій за п. 2, в якому нагрівальний засіб включає тільки нагрівальну сорочку, що нагрівається водяною парою.

5. Пристрій за будь-яким з попередніх пунктів, в якому внутрішня частина резервуара знаходиться під тиском нижче 2 бар (0,2 МПа).

6. Пристрій за будь-яким з попередніх пунктів, в якому внутрішня частина резервуара знаходиться по суті під тиском навколишнього середовища.

7. Пристрій за будь-яким з попередніх пунктів, який призначений для обробки матеріалу відходів в безперервному режимі.

8. Пристрій за будь-яким з попередніх пунктів, в якому оброблений матеріал відходів включає біомасу з целюлозного матеріалу, яка містить менше 1 % сірки.

9. Пристрій за будь-яким з попередніх пунктів, в якому випускний канал з'єднаний з сортувальною камерою, де оброблений матеріал відходів розділяється на пластмаси, чорні метали, кольорові метали і біомасу з целюлозного матеріалу.

10. Пристрій за п. 8 або 9, в якому біомаса транспортується в гіпербаричний пристрій або паливний елемент, або в установку для хімічного перетворення для перетворення біомаси в біодизельне паливо або органічний спирт, такий як біоетанол або біобутанол, або авіаційне паливо.

11. Пристрій за п. 10, який додатково включає електричні генератори, що живляться біодизельним паливом або органічним спиртом.

12. Пристрій за будь-яким з попередніх пунктів, в якому пристрій для регулювання подачі водяної пари містить розподільний вентиль для спрямування водяної пари від парогенератора до першого сопла, який містить корпус вентиля, що має впускний отвір, що з'єднується по текучому середовищу з парогенератором, і множину випускних отворів, які можуть з'єднуватися по текучому середовищу з паровим соплом, при цьому вентиль виконаний так, що в будь-який час щонайменше один з випускних отворів є роз'єднаним по текучому середовищу з впускним отвором.

13. Пристрій за п. 12, в якому впускний отвір призначений для з'єднання по текучому середовищу тільки з одним випускним отвором в даний момент часу.

14. Пристрій за п. 12 або п. 13, в якому впускний отвір з'єднується по текучому середовищу з одним кінцем трубчастого вентильного елемента, поміщеного в корпусі вентиля, де випускні отвори розміщені по окружності корпусу вентиля так, щоб індивідуально з'єднуватися по текучому середовищу з вентильним елементом при обертанні його в корпусі вентиля.

15. Пристрій за будь-яким з пп. 12-14, в якому впускний отвір знаходиться у впускному колекторі зі з'єднанням по текучому середовищу, що проходить в осьовому напрямку через поворотну вентильну камеру до корпусу вентиля.

16. Пристрій за п. 15, в якому поворотна вентильна камера має живильний паровий канал для підведення пари в нагрівальну сорочку і зворотний протік для конденсату, щоб приймати конденсат з нагрівальної сорочки, при цьому живильний паровий канал з'єднується по текучому середовищу з паропроводом у впускному колекторі, і зворотний протік для конденсату з'єднується по текучому середовищу з зворотним трубопроводом у впускному колекторі.

17. Пристрій за п. 15 або п. 16, в якому впускний колектор не є поворотним.

18. Спосіб обробки матеріалу відходів, який включає стадії:

a) введення подрібненого матеріалу відходів в пристрій за будь-яким з пп. 1-17, і

b) обробки подрібненого матеріалу відходів водяною парою при температурі 150-200°С, при цьому резервуар знаходиться при тиску навколишнього середовища, і/або водяну пару вводять тільки в подрібнений матеріал відходів.

19. Спосіб за п. 18, який являє собою безперервний спосіб, причому матеріал відходів вводять у впускний канал резервуара, і оброблений матеріал відходів виводять з випускного каналу резервуара.

20. Спосіб за п. 18 або п. 19, в якому використовують пристрій і/або розподільний вентиль за будь-яким з пп. 12-17.

21. Спосіб за будь-яким з пп. 18-20, в якому оброблений матеріал відходів включає біомасу з целюлози, пластмаси, чорні метали і кольорові метали.

22. Спосіб за будь-яким з пп. 18-21, в якому внутрішню частину резервуара нагрівають до температури 150-200°С.

23. Спосіб за будь-яким з пп. 18-22, в якому при паровій обробці по суті розглядають органічні продукти в матеріалі відходів з утворенням біомаси з целюлозного матеріалу.

24. Спосіб за будь-яким з пп. 21-23, в якому біомасу додатково обробляють з утворенням палива, вибраного з біодизельного палива, палива для паливного елемента, біоспирту, авіаційного палива або замінника викопного палива.

25. Спосіб одержання біоспирту, який включає стадії:

a) виконання способу обробки матеріалу відходів за будь-яким з пп. 18-23;

b) обробки продукту стадії а) з утворенням біомаси, при необхідності;

c) одержання біоспирту з біомаси.

26. Спосіб за п. 25, в якому біоспирт являє собою біоетанол або біобутанол.

27. Спосіб за п. 25 або 26, який включає спосіб генерування електричної енергії і спосіб, що додатково включає стадію використання палива для живлення електричного генератора.

28. Спосіб одержання палива для паливного елемента, який включає стадії:

a) виконання способу обробки матеріалу відходів за будь-яким з пп. 18-23;

b) обробки продукту стадії а) з утворенням біомаси, при необхідності;

c) одержання палива для вказаного паливного елемента з біомаси.

29. Спосіб одержання авіаційного палива, який включає стадії:

a) виконання способу обробки матеріалу відходів за будь-яким з пп. 18-23;

b) обробки продукту стадії а) з утворенням біомаси, при необхідності;

c) одержання авіаційного палива з біомаси.

Текст

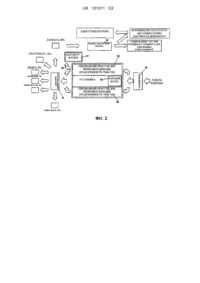

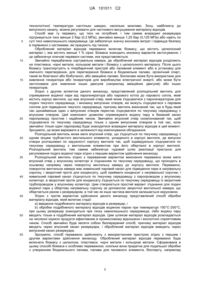

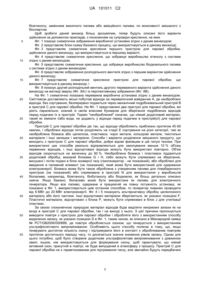

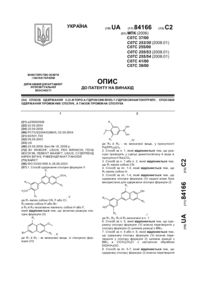

Реферат: Спосіб і пристрій для повторного використання міських побутових відходів включає піддання відходів обробці водяною парою при температурі 150-200 °C. Після парової обробки одержаний матеріал розділяють на складові частини, і біомасу і/або пластмаси піддають додатковій обробці. Додаткова обробка переважно дає біоетанол з біомаси і дизельне паливо з пластмас. Як альтернатива, частина біомаси або вся біомаса може бути піддана газифікації, щоб одержувати водень, який, в свою чергу, може бути підданий в паливний елемент для виробництва електричної енергії. Біодизельне паливо або біоспирт можуть бути також використані для одержання електроенергії. UA 101011 C2 (12) UA 101011 C2 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується повторного використання матеріалу відходів, і більш конкретно, повторного використання міських побутових відходів. Існує ряд шляхів переробки міських побутових відходів, інакше відомих як міські тверді відходи, але двома найбільш поширеними способами є або закопування відходів, або спалювання. Цим обом способам властиві пов'язані з ними специфічні проблеми. При утилізації закопуванням відходів, відходи заривають без сортування. Це займає земельні ділянки, що дорого коштують, і робить землю непридатною до використання на багато років. Крім того, в землю можуть проникати отруйні стоки. Додатково, стає все більш складним відшуковувати відповідні місця для закопування відходів. Що стосується спалювання, то для цього звичайно необхідно сортувати відходи на горючі і негорючі відходи, причому негорючі відходи відправляють до місця для закопування, а горючі відходи спалюють. Однак спалювання відходів звичайно створює сірчисті викиди і вимагає побудову високих потворних димарів. Крім того, сміттєспалювальні печі неекономічні, оскільки вони потребують підведення великих кількостей енергії. Згодом було запропоновано утилізувати міські відходи з використанням автоклава, в який завантажують оброблюваний матеріал відходів і подають водяну пару з парового акумулятора. Приклад такого рішення розкритий в патенті US-A-5190226, де тверді відходи обробляють при тиску 4 бар (0,4 МПа). Хоча ці пропозиції являють собою більш екологічно сприятливе рішення, ніж описані вище два раніше загальновживаних способи, вони неефективні, оскільки є процесами періодичної дії. Безперервний процес був розроблений, наприклад в патенті US-A6752337, але було запропоноване спеціальне обладнання, щоб обслуговувати технологічну установку з водяною парою високого тиску, яка дорого коштує і небезпечною в поводженні. У даному винаході зроблена спроба запропонувати рішення для утилізації міських побутових відходів, яке є як енергетично ефективним, так і екологічно сприятливим. Виробнича установка має модульну конструкцію і буде приймати не розсортовані відходи і піддавати їх термічній обробці з використанням безперервного парового процесу. Переважно, система також вирішує проблему запаху, що утворюється установкою. Згідно з даним винаходом, представлений пристрій для обробки матеріалу твердих відходів, що містить резервуар з впускним каналом для підвідних відходів і випускним каналом для оброблених відходів, де внутрішня частина резервуара має першу зону і другу зону, пристрій далі включає множину парових сопел, щоб цілеспрямовано вводити водяну пару у внутрішню частину резервуара, привід, призначений для забезпечення відносного переміщення між паровими соплами і першою зоною таким чином, що тільки деякі з парових сопел знаходяться у вказаній першій зоні в будь-який час, і пристрій для регулювання подачі водяної пари, призначений для підведення водяної пари тільки до парових сопел в першій зоні. Цей пристрій переважно спрямовує водяну пару в матеріал відходів для підведення енергії, необхідної для забезпечення процесу розкладання, зокрема органічних матеріалів, що містяться у відходах, для ефективної обробки відходів. Для проведення процесу переробки відходів переважним є безперервний режим, який досягається більш просто, коли резервуар являє собою подовжену посудину з впускним каналом на одному кінці і випускним каналом на іншому кінці. Привід призначений для обертання резервуара і таким шляхом переміщення матеріалу вздовж резервуара, в той же час також з перемішуванням матеріалу відходів для забезпечення повноцінної обробки. Переважно парові сопла розміщені в паропроводах. Парові сопла можуть бути зафіксовані відносно внутрішньої частини резервуара. Парові сопла призначені для введення водяної пари з температурою 150°С-200°С, і таким чином підведення великої кількості кінетичної і теплової енергії безпосередньо до матеріалу відходів. Звичайно для нагрівання і/або підтримки внутрішньої частини при температурі 150°С-200°С передбачені засоби нагрівання, оскільки це являє собою простий шлях доведення матеріалу відходів до температури, при якій досягається процес розкладання в межах прийнятного проміжку часу. Засоби нагрівання звичайно вибирають з групи, яка складається з нагрітого повітря, зовнішньої парової сорочки і нагрівального елемента. Переважним засобом нагрівання є тільки сорочка, що нагрівається водяною парою. Це є особливо переважним способом, оскільки дозволяє дуже просто зробити нагрівання регульованим, уникнути локальних перегрівів в резервуарі і економити паливо. У цьому випадку резервуар може бути поділений на послідовні секції. Підведення теплоти в кожну секцію можна контролювати індивідуально, наприклад таким чином, що матеріал в кожній зоні можна довести до бажаної температури або підтримувати при такій температурі. Наприклад посилене підведення теплоти потрібне поблизу впускного каналу для відходів, оскільки треба довести відносно холодні відходи до 1 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 технологічної температури настільки швидко, наскільки можливо. Зону, найближчу до випускного каналу, можна регулювати для часткового висушування матеріалу відходів. Спосіб має ту перевагу, що тиск не потрібний, і тим самим всередині резервуара підтримується тиск менше 2 бар (0,2 МПа), звичайно менше 1,25 бар (0,125 МПа) або навіть по суті тиск навколишнього середовища. Це забезпечує значну економію витрат і підвищує безпеку в порівнянні з системами, які працюють під тиском. Оброблений матеріал відходів переважно включає біомасу, що містить целюлозний матеріал і, яка містить менше 1 % сірки. Біомаса знаходить множину варіантів застосування, і це забезпечує ключові переваги системи, яка представляється. Звичайно передбачена сортувальна камера, де оброблений матеріал відходів розділяють на пластмаси, чорні метали, кольорові метали і біомасу з целюлозного матеріалу. Після цього біомасу транспортують в гіпербаричний пристрій або паливний елемент або в установку для хімічного перетворення, для перетворення біомаси в біодизельне паливо, органічний спирт, такий як біоетанол або біобутанол, або авіаційне паливо. Біопаливо може бути використане для живлення генератора або генераторів для виробництва електричної енергії, або може бути застосоване для живлення інших двигунів (наприклад авіаційних двигунів) або інших генераторів. Згідно з другим аспектом даного винаходу, представлений розподільний вентиль для спрямування водяної пари від парогенератора або парового котла до парового сопла, який містить корпус вентиля, що має впускний отвір, який може з'єднуватися з парогенератором для подачі текучого середовища, і множину випускних отворів, які можуть з'єднуватися з паровим соплом для підведення текучого середовища, причому вентиль виконаний так, що в будь-який час щонайменше один з випускних отворів перестає з'єднуватися по текучому середовищу з впускним отвором. Цей компонент дозволяє спрямовувати водяну пару в бажаний канал паропроводу простим і надійним чином. Звичайно впускний отвір скомпонований так, щоб з'єднуватися по текучому середовищу тільки з одним випускним отвором в той час, коли звичайно тільки один паропровід буде знаходитися всередині матеріалу відходів в цей момент. Зрозуміло, це може варіювати в залежності від компонування обладнання. Розподільний вентиль може мати впускний отвір, що з'єднується по текучому середовищу з одним кінцем трубчастого вентильного елемента, укладеного в корпусі вентиля, де випускні отвори розташовані по окружності корпусу вентиля так, щоб індивідуально з'єднуватися по текучому середовищу з вентильним елементом при його обертанні в корпусі вентиля. Розподільний вентиль тим самим забезпечує чудовий шлях реалізації пристрою для регулювання подачі водяної пари згідно з першим варіантом здійснення винаходу. Розподільний вентиль згідно з переважним варіантом виконання переважно може мати впускний отвір у впускному колекторі зі з'єднанням по текучому середовищу, що проходить в осьовому напрямку через поворотну вентильну камеру до корпусу вентиля. Переважно, поворотна вентильна камера має живильний паровий канал для підведення пари в нагрівальну сорочку, і зворотний протік для конденсату, щоб приймати конденсат з нагрівальної сорочки, і живильний паровий канал з'єднується по текучому середовищу з паропроводом у впускному колекторі, а зворотний протік для конденсату з'єднується по текучому середовищу із зворотним трубопроводом у впускному колекторі. Цим створюється простий варіант з'єднання для подачі водяної пари у обертову нагрівальну сорочку за допомогою зворотної вентильної камери, що обертається разом з резервуаром, в той час як інша частина вентиля залишається нерухомою. Згідно з третім варіантом здійснення даного винаходу представлений спосіб обробки матеріалу відходів, який включає стадії: а) введення подрібненого матеріалу відходів в резервуар, і b) обробки подрібненого матеріалу відходів водяною парою при температурі 150°С-200°С, при цьому резервуар знаходиться при тиску навколишнього середовища, і/або водяну пару вводять тільки в подрібнений матеріал відходів. Цим шляхом матеріал відходів розкладається на численні корисні продукти ефективним в промисловому відношенні і екологічно сприятливим чином. Спосіб звичайно буде являти собою безперервний спосіб, причому матеріал відходів вводять через впускний канал резервуара, і оброблений матеріал відходів виводять через випускний канал резервуара. Зрозуміло, спосіб переважно здійснюють з використанням пристрою згідно з першим і другим варіантами здійснення винаходу. Оброблений матеріал відходів переважно буде включати біомасу з целюлози, пластмаси, чорні метали і кольорові метали. Сформована в цьому способі біомаса є особливо переважною, оскільки вона придатна для подальшої обробки з утворенням біодизельного палива, палива для паливного елемента, біоспирту, наприклад 2 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 біоетанолу, замінника викопного палива або авіаційного палива, по можливості змішаного з біоспиртом. Щоб зробити даний винахід більш зрозумілим, тепер будуть описані його варіанти здійснення за допомогою прикладів, з посиланням на супровідні креслення, на яких Фіг. 1 показує схематичне зображення виробничої установки згідно з даним винаходом; Фіг. 2 представляє блок-схему базового процесу, що використовується в даному винаході; Фіг. 3 представляє схематичне креслення першого пристрою для парової обробки, здійснення даного винаходу, що використовується в першому варіанті; Фіг. 4 представляє схематичне креслення, що зображує виробництво етанолу з системи згідно з даним винаходом; Фіг. 5 представляє схематичне креслення, що зображує виробництво біодизельного палива з системи згідно з даним винаходом; Фіг. 6 представляє зображення розподільного вентиля згідно з першим варіантом здійснення даного винаходу; Фіг. 7 представляє схематичне креслення пристрою для парової обробки, що використовується в даному винаході; і Фіг. 8 показує другий розподільний вентиль другого переважного варіанта здійснення даного винаходу на вигляді зверху (Фіг. 8А) і в перспективному зображенні (Фіг. 8В). На Фіг. 1 схематично показана переважна виробнича установка згідно з даним винаходом. Сміттєвози доставляють міські побутові відходи на перевалочний майданчик А, де необроблені відходи, без сортування, безперервно подаються через механічний подрібнювальний пристрій В в пристрій С для парової обробки. На Фіг. 1 представлені два пристрої для парової обробки, які діють паралельно, кожний зі своїм власним бункером для зберігання подрібнених відходів перед подачею їх в пристрій. Термін "необроблений" означає, що ніякий додатковий матеріал, такий як хімікати і/або вода, не додають у відходи перед подачею в пристрій(ої) для парової обробки. Пристрій С для парової обробки діє так, що відходи обробляють приблизно протягом 45-60 хвилин, і оброблені відходи потім розділяють на стадії Е сортування на різні категорії, такі як необроблена біомаса або целюлоза, пластмаси, чорні метали, кольорові метали, текстильні матеріали і інші залишки і матеріали. Способи і варіанти розділення змішаного продукту, що виходить з пристрою С для парової обробки, добре відомі фахівцям в цій галузі техніки. При використанні цих способів реально відправляються для закопування менше 10 % об'єму первинних відходів, і інші відсортовані відходи можуть бути використані повторно. Об'єм відходів скорочується на величину до 60 %. Необроблена біомаса і пластмаси піддаються додатковій обробці, вказаній блоками G і Н, і/або можуть бути спрямовані на зберігання, висушені і потім подані в блок конверсії газу (газогенератор - не показаний), або оброблені для введення в паливний елемент (не показаний), який може бути використаний для одержання електроенергії. Біомаса може бути також оброблена з утворенням палива для гіпербаричного пристрою (не показаний) або спрямована в пристрій N для використання у виробництві біопалива, наприклад, біоетанолу, біобутанолу або біодизелю, як більш детально описано нижче. Якщо бажано, біопаливо може бути використане як паливо для електричного генератора. Якщо все паливо, одержане в працюючій на повну потужність установці, як показано в Фіг. 1, використовується цим останнім способом, то генератор повинен проводити від 6 МВт до 20 МВт електроенергії. Фіг. 4 і 5 показують альтернативну обробку целюлозного матеріалу або його частини. Інші відсортовані матеріали зберігаються, як указано позицією F. Пластичні матеріали, відсортовані з блока Р, можуть бути спрямовані в блок J для утилізації пластмас. За своєю споконвічною природою матеріал відходів буде виділяти неприємні запахи як на вході в пристрій С для парової обробки, так і на виході з нього. З цієї причини пропонується виводити повітря з пристрою для парової обробки і обробляти його з використанням способу видалення запаху, як указано позицією D в Фіг. 1, таким чином, як описано в Міжнародній заявці № РСТ/GB2006/000888, де повітря обробляється озоном, що генерується з використанням ультрафіолетового випромінювання. Особливість цього способу полягає в тому, що, якщо генерувати достатню кількість озону і підтримувати його в контакті з оброблюваним повітрям протягом достатнього періоду часу, то досягається значне зниження рівнів запаху. Однак для цього потрібно, щоб було створене додаткове ультрафіолетове випромінювання з довжиною хвилі, іншою, ніж використовується для формування озону, щоб гарантувати, що ніякий активний озон, присутній в повітрі, не буде випущений в атмосферу з процесу. Пристрій С для парової обробки не є герметизованим для підтримання тиску, але звичайно будуть передбачені 3 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 60 екрани або завіси, щоб забезпечити можливість виходу газів і водяної пари з пристрою С для парової обробки за необхідними маршрутами. Як показано на Фіг. 2, водяну пару генерують в кип'ятильному пристрої 10, який генерує водяну пару з підвищеним тиском, звичайно 12-15 бар (1,2-1,5 МПа), і у варіанті здійснення, що ілюструється, 14 бар (1,4 МПа), і що має переважну температуру 190-200 °С, який подають в секцію 12 для парової обробки, яка може включати один або більше окремих блоків, діючих паралельно. Відходи із зони приймання і подачі, представленої блоком В, спрямовують в установку для парової обробки при температурі і тиску, вказаних нижче. Оброблені відходи потім транспортують в сортувальний пристрій Е. Додатково, будь-яку водяну пару, що виходить з пристрою для парової обробки, вловлюють в системі 16 трубопроводів і подають в дезодоруючий блок 17, де її обробляють, як обговорюється вище, перед випуском в атмосферу. На Фіг. 3 більш детально показана одна форма пристрою С для парової обробки в установці. Вона включає подовжений резервуар 30, який забезпечений конвеєрним пристроєм 31 для переміщення матеріалу відходів від впускного каналу 32 до випускного каналу 33. Впускний канал 32 показаний на Фіг. 3 як пристрій бункерного типу, хоча міг би бути також використаний вібраційний конвеєр, як показано на Фіг. 7, або інший пристрій. У переважному компонуванні резервуара 30 передбачено зробити його у вигляді обертового конвеєра барабанного типу, внутрішня поверхня якого забезпечена одним або декількома суцільними спіральними ребрами. Зрозуміло, час, протягом якого обробляється матеріал відходів, є функцією швидкості обертання конвеєра і довжини конвеєра, і ці величини регулюють так, щоб відходи оброблялися протягом приблизно 45-60 хвилин. Внутрішню частину резервуара підтримують при температурі 150°С-200°С, переважно, при найнижчій температурі 160°С, і, незалежно, найвищій температурі 180°С. При температурах нижче 150°С швидкість конверсії для розкладання матеріалу відходів дуже низька, і було б необхідним тримати відходи в резервуарі 30 протягом періоду часу, який є неприйнятним з виробничих міркувань. При температурі 200°С може починатися розкладання пластичних матеріалів у відходах, наприклад в результаті піролізу, який генерує отруйні гази і інші токсичні сполуки, які було б дуже складно обробляти, і тим самим важливо уникати утворення такого токсичного матеріалу або зводити його до мінімуму. Відходи обробляють з використанням водяної пари, що вводиться в резервуар 30 за допомогою трубопроводів 35. Водяна пара, що вводиться, переважно має температуру 150180°С, але може бути при температурі до 200°С. Водяну пару вводять в матеріал відходів в камері 30 при тиску в діапазоні від 5 до 12 бар (0,5-1,2 МПа), переважно 10 бар (1,0 МПа). Хоча водяна пара може бути введена у всьому об'ємі камери, переважно вводити водяну пару, спрямовуючи її виключно в матеріал відходів. При тиску і температурах, що використовуються в способі, водяна пара вносить відносно велику кількість кінетичної енергії, яка ефективно передається в матеріал відходів, коли водяну пару вводять в нього. Введена водяна пара тим самим ефективно розкладає матеріали відходів. Особливо ефективно введена водяна пара впливає на органічні матеріали у відходах так, що перетворює їх в біомасу з целюлозного матеріалу, що містить мало сірки або взагалі що не містить її. У доповнення до впускного каналу і випускного каналу 32, 33, камера 30 або барабан може бути також забезпечена донним бункером для збору і видалення будь-якого донного матеріалу, утвореного при паровій обробці. Крім того, газовідвідна труба може бути передбачена для видалення газів, одержаних в процесі. Ці гази можуть бути очищені і розділені так, що корисні вуглеводні можуть бути використані в інших частинах установки, і/або мають будь-яку теплову енергію, що витягується з них і повертається до процесу. Коли всю виробничу установку застосовують для обробки загальних відходів, може бути необхідною попередня обробка відходів, щоб зробити їх більш однорідними за розміром за допомогою процесу подрібнення перед подачею їх у впускний канал установки. Цим буде забезпечуватися те, що впускний канал в блоці обробки не буде засмічуватися, і буде виходити більш густий продукт. Однак для винаходу необхідно, щоб матеріал був у вигляді шматочків, тобто, в формі частинок. Тепер із залученням Фіг. 3 буде більш детально описана конструкція пристрою С для парової обробки (Фіг. 1). Пристрій С для парової обробки включає обертовий барабан 30, який змонтований горизонтально на катках 35 і приводиться в рух ланцюгом (не показаний) від двигуна 34. Барабан 30 має однакову площу поперечного перерізу по всій своїй довжині, і на своїй внутрішній поверхні забезпечений декількома віддаленими один від одного ребрами. Ребра можуть бути сформовані з одиночного суцільного спірального елемента або декількох частково спіральних пластин, протяжних в спіральній конфігурації по суті вздовж довжини 4 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 60 барабана 30. При необхідності між поворотами спіральних секцій можуть бути розміщені осьові ребра, щоб сприяти підніманню і перевертанню матеріалу, завантаженого в резервуар. Водяну пару вводять в резервуар 30 через численні трубопроводи 38, протяжні вздовж довжини резервуара, в цьому випадку вони розміщені на внутрішніх поверхнях резервуара 30 і мають отвори, зосереджені в центрі кожного кроку спіралі. Один кінець кожного трубопроводу 38 закритий, і інший кінець приєднаний до розподільного вентиля 36. Розподільний вентиль 36 розміщений на центральній осі резервуара. Вентиль 36 з'єднується по текучому середовищу з живильним трубопроводом від джерела водяної пари. Розподільний вентиль 36 детально показаний на Фіг. 6. Розподільний вентиль 36 включає впускний канал 52 вентиля, розміщений на корпусі 50 вентиля, через який від парогенератора 10 надходить водяна пара. Корпус 50 вентиля також має 3 вентильних випускних канали 54, кожний з яких з'єднаний з відповідним паропроводом 38. Розподільний вентиль 36 може бути без великих зусиль з'єднаний з кожним з паропроводів 38 для подачі текучого середовища. Однак переважно вентиль 36 подає водяну пару в кожний паропровід 38 по черзі, коли резервуар 30 обертається. Як більш детально роз'яснюється нижче, в резервуар 30 подають відходи із заданою швидкістю так, що відходи заповнюють резервуар тільки до відомого рівня. Цей рівень розділяє резервуар 30 на дві зони, причому перша зона головним чином заповнена матеріалом відходів, тоді як друга зона по суті не містить відходів. Кожний паропровід 38 закріплений на резервуарі 30 і тим самим переміщається між двома зонами по мірі обертання резервуара 30. Вентиль 36 має внутрішні канали всередині корпусу 50, кожний з яких індивідуально з'єднується по текучому середовищу з паровими випускними каналами 54 так, що тільки паропровід(-ди) 38 в першій зоні з'єднані з джерелом водяної пари в будь-який даний момент часу. Цим шляхом водяну пару вводять тільки в матеріал відходів. Кінець резервуара розташований всередині бандажа, який служить для утримування водяної пари всередині резервуара, і також діє як випускний канал для оброблених відходів. Коли резервуар 30 обертається в експлуатаційних умовах з швидкістю 1-2 об./хв., водяну пару вводять в матеріал, коли він покриває один з трубопроводів 38, як більш детально описано вище. Внутрішню частину резервуара 30 звичайно нагрівають за допомогою нагрівального засобу до температури 150°С-200°С, переважно, з нижнім значенням 160°С і, незалежно, з верхнім значенням 180°С. Нагрівальний засіб може являти собою повітря, яке може бути нагріте, і гаряче повітря вдувають в камеру. Переважно, може бути застосований нагрівальний елемент, розміщений в резервуарі або обгорнений навколо резервуара 30. Переважно, резервуар 30 може мати охоплюючу його парову сорочку, в якому випадку сорочка може бути сформована між шарами матеріалу, з якого виготовлений резервуар. Можуть бути використані ті ж парогенератори 10, або альтернативно може бути застосоване окреме джерело водяної пари. Водяна пара, що подається в парову сорочку, буде мати температуру і тиск, необхідні для досягнення бажаної температури в резервуарі. Фіг. 7 показує переважний варіант виконання пристрою С для парової обробки в установці. Пристрій С для парової обробки загалом подібний до пристрою С для парової обробки, показаному на Фіг. 3, і однакові посилальні позиції використані для позначення деталей пристрою, які є однаковими. Відходи подають в резервуар 130 через вібраційний конвеєр 132. Конвеєр вібрує для запобігання грудкуванню матеріалу відходів. Матеріал відходів подають на вібраційний конвеєр зі стандартного конвеєра 133. Матеріал відходів переміщують до випускного каналу 33 за допомогою конвеєрного пристрою 31 в резервуарі 130. Внутрішня частина резервуара 130 є такою ж, як внутрішня частина резервуара 30, з ребрами, призначеними для переміщення матеріалу відходів, коли резервуар обертається. Принципова відмінність між резервуаром 30 і резервуаром 130 полягає в тому, що водяну пару не подають в резервуар 130, щоб нагрівати камеру і матеріал відходів до робочої температури, хоча водяну пару як і раніше використовують для обробки матеріалу відходів через трубопроводи 38. Камеру і матеріал відходів тепер нагрівають з використанням нагрівальної сорочки 140, оточуючої весь резервуар 130 і більш детально описаної нижче. Резервуар 130 має нагрівальну сорочку 140, що охоплює резервуар 130. Нагрівальна сорочка 140 включає мережу трубопроводів, які забезпечуються водяною парою від вентиля 136. Для швидкого нагрівання резервуара 130 і матеріалу відходів до бажаної робочої температури 150°С-200°С нагрівальну сорочку поділяють на чотири секції 140a-d, які тягнуться від впускної секції 140а через першу технологічну секцію 140b, другу технологічну секцію 140с до випускної секції 140d. Найбільше споживання теплоти має місце у впускній секції 140а, де матеріал відходів повинен бути доведений від температури навколишнього середовища до 5 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 60 робочої температури за мінімальний час, і типово у впускній секції 140а потрібно 40-60 % енергії. Коли відходи переміщаються по резервуару 130, відходи зберігають велику частину теплової енергії, і тим самим менше енергії потрібно для підтримання матеріалу відходів при належній робочій температурі. Наприклад, в технологічних секціях 140b, 140с споживається приблизно 55-30 % енергії. У кінцевій випускній секції 140d матеріал відходів також частково висушується до типової вологомісткості від 20 до 40 %. Теплоту підводять до нагрівальної сорочки в формі водяної пари від того ж парогенератора, який використовують для подачі водяної пари, що вводиться в матеріал відходів. Ефективним шляхом з'єднання нагрівальної сорочки 140 з паровим котлом для подачі текучого середовища є застосування вдосконаленої конструкції розподільного вентиля 136, як показано на Фіг. 8. Розподільний вентиль 136, показаний на Фіг. 8, загалом подібний до розподільного вентиля 36, показаного на Фіг. 6, і однакові посилальні позиції використані для позначення деталей пристрою, які є однаковими. Розподільний вентиль 136 включає парове сопло 152, розміщене на впускному колекторі 158. З'єднання по текучому середовищу проходить по внутрішній частині вентильної камери 156 до корпусу 50 вентиля. Вентильна камера 156 може обертатися навколо центральної осі резервуара 130, але впускний колектор 158 і корпус 50 вентиля є нерухомими. Вентильна камера 156 має живильний паровий канал 160 для підведення пари в нагрівальну сорочку 140, і зворотний протік 162 для конденсату, щоб повертати конденсат з нагрівальної сорочки 140. Обертання від резервуара 130 узгоджене з вентильною камерою 156 через живильний паровий канал 160 і зворотний протік 162 для конденсату. Впускний колектор 158 також включає паропровід 164, що з'єднується по текучому середовищу з живильним паровим каналом 160, і зворотний трубопровід 166 з'єднується по текучому середовищу з зворотним протоком 162 для конденсату. Всередині вентильна камера розділена на перший кільцевий простір, що з'єднує живильний паровий канал 160 з паропроводом 164 через кільцевий зазор у впускному колекторі 158, і другий кільцевий простір, що з'єднує зворотний трубопровід 166 із зворотним протоком 162 для конденсату через ще один кільцевий зазор у впускному колекторі 158. Всі кільцеві простори оточують з'єднання по текучому середовищу між паровим впускним каналом 152 і корпусом 50 вентиля. Перший і другий кільцеві простори відділені один від одного по текучому середовищу. Зрозуміло, конкретна внутрішня конфігурація вентиля може варіювати. Для забезпечення ефективного видалення конденсату кожна секція 140a-d буде включати щонайменше один конденсаційний горщик. Конденсаційний горщик призначений для запобігання залученню гострої пари в конденсат, що повертається в паровий котел. Конденсаційний горщик, в свою чергу, повинен бути з'єднаний зі збірником конденсату. Типово він повинен включати трубопровід великого діаметра, який повинен бути розташований навколо периметра барабана. Конденсат повинен стікати в збірник в різноманітних місцях навколо периметра по мірі обертання конденсату разом з барабаном, поки є можливість стоку в вивідний трубопровід, коли випускний канал досягає нижньої точки в циклі обертання. Базовий процес показаний на Фіг. 2. Процес створює великий об'єм біомаси, що головним чином включає целюлозний матеріал. Переважно можна утилізувати біомасу у вигляді палива для самої виробничої установки або у вигляді окремого продукту, такого як біоетанол, біобутанол або інший похідний продукт, як більш детально описано нижче. Целюлозне волокно, що міститься в біомасі, яка виходить з пристрою для парової обробки, має вищу теплотворну здатність 11 МДж/кг, що забезпечує три кВт енергії. При висушуванні вища теплотворна здатність целюлозного матеріалу підвищується до 17-18 МДж/кг. Ця біомаса практично не містить сірки і тим самим, при спалюванні, є набагато більш чистою, ніж викопне паливо, і тому використовується як замінник викопного палива. Целюлозне волокно може бути продане як товарний продукт, або воно може бути спрямоване в установку для газифікації біомаси, яка виробляє газоподібне паливо з цієї целюлозної біомаси, як більш детально описано нижче. Це газоподібне паливо потім може бути додатково оброблене, щоб одержати водень, що подається в паливний елемент для одержання постійного електричного струму. Альтернативно, целюлозний матеріал може бути додатково оброблений, як показано на Фіг. 4 і 5, для одержання біоетанолу, біобутанолу, біодизельного палива і авіаційного палива, до того, як будь-який твердий залишок буде оброблений, як описано вище. На Фіг. 4 і 5 далі показано, як біомаса і/або пластмаси, одержана з вихідного матеріалу після парової обробки, можуть бути перероблені для одержання біоетанолу/біодизельного палива, що показано на Фіг. 1, як блоки N і J, відповідно. Якщо спочатку розглядати целюлозний матеріал, то, як показано на Фіг. 4, біомаса з пристрою для парової обробки на Фіг. 1 була оброблена для знезараження матеріалу по суті 6 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 припиненням небажаних анаеробних процесів, і щоб зробити її більш підданою гідролізу, як загалом показано в стадії 1 на Фіг. 4. У стадії 2, показаній на Фіг. 4, біомасу витримують в бункері 50а для біомаси протягом близько 8 годин. Потім біомасу подають в резервуар 51а для кислотної обробки і потім обробляють сірчаною кислотою з кислотної цистерни 50b, щоб піддати кислотному гідролізу протягом близько 8 годин. Воду подають з водяного бака 50с. Потім продукт фільтрують, і видаляють тверді речовини (лігнін), які можуть бути використані як паливо для парового котла установки для парової обробки. З бункера 50d для зберігання вапна додають вапно для нейтралізації рідкого продукту в нейтралізаційному резервуарі 51b для видалення кислоти, і додатково очищають і фільтрують. Гідроліз застосовують для розкладання твердої біомаси до целюлози і геміцелюлози, оскільки вони є основними цукристими речовинами, що містяться в біомасі. У процесі також переважно видаляють важкі метали. Як згадано вище, кислотний гідроліз також діє для постачання паливом парового котла в формі лігніну, який формує основну частину негідролізованих залишків. У альтернативній стадії 1, не показаній, замість проведення кислотного гідролізу біомасу завантажують в бак, де її розкладають додаванням ферменту, такого як фермент грибів роду Aspergillus, або застосуванням целулолітичних мікроорганізмів і поживної речовини. Додатково може бути додана вода. На цій стадії в бак може бути також введений активний озон з генератора. Одержану масу залишають стояти протягом періоду часу, і потім зливають рідину, яка буде містити розчинний цукор. У будь-якому випадку, рідину потім подають в ферментаційні резервуари 52, де відбувається зброджування при додаванні до рідини дріжджів з бункера 53 для зберігання дріжджів. Дріжджі звичайно являють собою сахароміцети штаму Saccharomyces cerevisiae, який може бути використаний повторно, як показано. Зброджування звичайно займає близько 72 годин. У результаті одержують рідину, що містить етанол і інші продукти, і цю рідину потім подають в стадію 4, що включає дистиляційну колону 54, щоб відігнати етанол і зібрати його в баку 55 для зберігання етанолу. Для дистиляції беруть ферментовану суміш, яка буде включати 12-14 % - й етанольний розчин, і концентрують суміш до вмісту етанолу близько 99 % або вище. Це досягається в дві стадії, причому перша являє собою традиційну дистиляцію, яка має результатом розчин із вмістом етанолу близько 94 %, і залишкову воду видаляють за допомогою молекулярних сит. Процес, ілюстрований на Фіг. 4, часто реалізовують в серії паралельних установок так, що процес може протікати безперервно. Етанол або інше біопаливо, одержані з використанням способу і пристрою згідно з даним винаходом, при бажанні можуть бути використані звичайним порядком. Переважно паливо може бути застосоване для безпосереднього живлення генераторів, як показано на Фіг. 2, розміщених на місці виробництва, щоб уникнути будь-яких втрат, пов'язаних з перевезенням або тому подібним. Показані генератори, які звичайно включають декілька машин з потужністю 1,5-3 МВт, можуть бути придбані у основного виробника двигунів, такого як Cummins, Perkin, Caterpillar і General Electric. Вони можуть бути без великих зусиль модифіковані для роботи на біопаливі. Працююча на повну потужність установка, як показана на Фіг. 1, повинна виробляти достатньо палива для генерування від близько 6 МВт до 15 МВт електроенергії. Вихідна потужність і генератор можуть варіювати в залежності від конкретного компонування. Якщо тепер розглядати пластичні матеріали, що утилізуються після парової обробки, як показано на Фіг. 5, то їх подають в бак 60, куди додають розчинник, і одержану суміш залишають стояти у випарному резервуарі 61. Після належного проміжку часу одержані пари пропускають через цеолітний каталізатор 62 і потім піддають дистиляції в дистиляційній колоні 63 для збирання дизельного палива. При бажанні в резервуар 60 може бути введений також озон. Озон, введений в резервуари 51 і 60, може бути генерований таким же чином, як це застосовувалося для видалення запаху повітря поблизу пристрою для парової обробки і генератора. Озон може бути підведений з окремого генератора або генераторів. Додатково, якщо необхідно, повітря поблизу установки для одержання етанолу може бути піддане обробці озону для видалення будь-якого надлишку активного озону, що залишається в резервуарах 51 і 60. Даний винахід передбачає переробку міських твердих відходів і різноманітних інших органічних матеріалів, що вимагають повторного використання і утилізації. Ці матеріали мають високий вміст біомаси і схильні до зараження мікроорганізмами, присутніми в природному навколишньому середовищі, що може приводити до небажаних реакцій зброджування і розкладання. Важливо контролювати ці організми, щоб звести до мінімуму зараження 7 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 сировинного матеріалу, що надходить в подальші стадії конверсії біомаси, особливо якщо вони основуються на ферментації. Також переважно покривати внутрішні частини деяких або всіх резервуарів 51, 52, 60, 61 антимікробним засобом. Переважно засіб є таким, який не вимивається і не випаровується і не споживається мікроорганізмами. Особливо прийнятними засобами є такі, які придатні для нанесення на поверхні у вигляді покриття. Придатними антимікробними складами є такі, які включають як активний інгредієнт четвертинну амонієву сіль, переважно, хлоридну або бромідну сіль. Атом азоту в солі переважно заміщений силановою групою, переважно, триалкілоксисилановою групою, найбільш переважно, триметилоксисилановою групою. Найбільш переважно, силанова група приєднана до атома азоту солі через пропільну групу. Атом азоту в солі переважно також заміщений трьома іншими алкільними групами, щонайменше одна з яких переважно являє собою метил, і щонайменше одна з яких переважно являє собою С8-С20-алкіл. Так, переважні сполуки мають наступну загальну структуру: , в якій: R1 являє собою метил; R2 являє собою метил або С8-С20-алкіл, переважно метил; R3 являє собою С8-С20-алкіл, переважно тетрадецил або октадецил; R4 являє собою С1-С4-алкіл, переважно метил; і Х являє собою хлор, бром, переважно хлор. Один приклад застосовного антимікробного засобу включає хлорид 3-(триметоксисиліл)пропілдиметилоктадециламонію як активний інгредієнт. Ще один приклад придатного антимікробного реагенту включає як активний інгредієнт хлорид 3(триметоксисиліл)пропілдиметилтетрадециламонію. Даний винахід переважно має мікробіоцидну функцію, введену як частина полімерної плівки, нанесеної на внутрішні поверхні обладнання. Полімерну плівку формують in situ з використанням органосиланового прекурсору, який диспергований з використанням унікальної суміші полімерних змочувальних засобів і може бути повторно нанесений або поповнений без розбирання обладнання. Експерименти і вимірювання показали, що такі нанесені антимікробні плівки є міцними, довговічними, і забезпечують тривалу у часі антимікробну дію. Частково полімерна плівка знищує мікроби завдяки поверхневій структурі покриття. Перетворення біомаси Біомаса, одержана в даному процесі, має ряд варіантів застосування, як змальовано вище. Біомаса, одержана в реакційній камері С (Фіг. 1), переважно була знезаражена і скорочена в об'ємі. Важливо те, що парова обробка руйнує структуру органічних матеріалів так, що целюлоза і інші складові частини вивільняються і стають більш легкодоступними для подальшої обробки. Біомаса по суті являє собою джерело целюлози, яке було оброблене так, щоб целюлоза була легкодоступна для подальшої переробки, такої як одержання біопалива, біоспиртів або тому подібних. Ферментація біомаси до паливних спиртів Одержання спиртів зброджуванням біомаси являє собою один з найстаріших біотехнологічних способів. Протягом тривалого часу було також відоме застосування одержаного зброджуванням етанолу як джерела енергії, але в минулому не використовувалося в промисловому масштабі в зв'язку з більш високою вартістю порівняно з видобутком нафти. Можливе використання біоетанолу як джерела енергії стало знову актуальним по мірі виснаження нафтових ресурсів і зростання їх вартості. Розробка відновлюваних біопалив набуває міжнародного пріоритету, зумовленого як економічними, так і екологічними проблемами, в тому числі скороченням викидів парникових газів, вдосконаленням постачання паливом всередині країни і підтримкою сільського господарства. Застосування мікробів для одержання біопаливних матеріалів являє собою особливо привабливий шлях для виробництва біопалива, особливо, коли мікроби роблять це шляхом утилізації відходів, виникаючих в інших процесах. Газифікація біомаси Спочатку було розроблене одержання синтетичного газу ("синтез-газу") як основного побічного продукту газифікації вугілля і вуглецьвмісних матеріалів, такого як 8 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 60 сільськогосподарські культури і рослинні залишки. На відміну від спалювання, яке головним чином створює діоксид вуглецю і воду, газифікацію проводять при високому значенні відношення палива до кисню, і одержують в основному газоподібний водень (Н 2) і монооксид вуглецю (СО). Таким чином, синтез-газ головним чином складається з Н2 і СО, нарівні з невеликими кількостями СО2 і інших газів. Синтез-газ може бути безпосередньо використаний як низькосортне паливо або як паливо, що подається в паливні елементи. Альтернативно, він може бути застосований в каталітичних процесах для одержання широкого асортименту різноманітних корисних хімічних продуктів, таких як метан, метанол і формальдегід. Біомаса згідно з даним винаходом вкрай придатна як сировинний матеріал для генерування синтез-газу. Анаеробні мікроорганізми, такі як ацетогенні бактерії, надають продуктивний шлях для перетворення синтез-газу в корисні продукти, зокрема, в рідкі біопалива, такі як біоетанол і біодизель. Такі бактерії каталізують конверсію синтез-газу з високою специфічністю, високими виходами і більш низькими енергозатратами, ніж може бути досягнуто з використанням хімічних способів. Були ідентифіковані деякі мікроорганізми, здатні проводити біопалива з відхідних газів і інших субстратів. Наприклад були описані три штами ацетогенів для застосування у виробництві рідких палив з синтез-газу: Butyribacterium methylotrophicum (Grethlein et al., 1990; Jain et al., 1994b); Clostridium autoethanogenum (Abrini et al., 1994); Clostridium ljungdahlii (Arora et al., 1995; Barik et al., 1988; Barik et al. 1990; і Tanner et al., 1993). Штами Clostridium ljungdahlii і Clostridium autoethanogenum відомі в перетворенні монооксиду вуглецю в етанол. Патентна заявка US № 2007/275447 описує бактерії Clostridium carboxidivorans, штам ATCC BAA-624, "P7", здатні синтезувати з відхідних газів продукти, які придатні, як біопаливо, зокрема Р7 може перетворювати монооксид вуглецю в етанол. Кислотний гідроліз біомаси для одержання спиртів Біомаса типово містить два базових компоненти, вуглеводи і лігнін. Вуглеводи, які містяться в біомасі, складені целюлозою або геміцелюлозою, причому обидві являють собою полісахариди. Як целюлоза, так і геміцелюлоза можуть бути перетворені в простий цукор, зокрема, гексозні (в тому числі глюкозу, фруктозу, манозу і галактозу) і пентозні (в тому числі ксилозу і арабінозу) цукри. Гексозні цукри традиційно зброджують з утворенням етанолу, і пентозні цукри тепер здатні до ферментації з використанням різноманітних комерційно доступних штамів мікроорганізмів, що включають (але що не обмежуються ними) дріжджі Pachysolen tannophilus, штам NRRL Y-2460, дріжджі Candida tropicalis, штам ATCC 1369, штами грибів Fursarium, розроблені в організації Argonne National Laboratory, і Bacillus Macerans, розроблені в Каліфорнійському Університеті в Берклі і в Національній лабораторії імені Лоуренса в Берклі. Типовими продуктами є етанол, бутанол, 2,3-бутандіол. Всі вони являють собою практичні і універсальні спирти для використання в транспортних засобах, оскільки вони можуть бути домішені до бензину до високих значень процентного вмісту без істотних модифікацій двигунів, і вони здійснюють порівняно низький корозійний вплив на паливні системи транспортних засобів. Паливні спирти можуть бути одержані з біомаси, що містить вуглеводи і лігнін, з генеруванням чистої енергії. Тобто, спирт може бути одержаний з біомаси без підведення енергії від будь-якого зовнішнього джерела, введена біомаса сама надає сировинний матеріал для етанолу і енергію для всіх виробничих стадій. Фактично, в залежності від конкретних технологічних стадій і параметрів, може бути одержана більша кількість енергії, ніж це необхідно для всіх технологічних стадій, і може бути продане як у вигляді водяної пари, так і в формі електричної енергії. Таким чином, спирт може бути одержаний з біомаси, що містить вуглеводи і лігнін, шляхом подрібнення і суспендування біомаси і потім послідовного піддавання біомаси кислотному гідролізу. Кислотний гідроліз виконують за умов температури, концентрації кислоти і часу перебування, достатніх для ефективного гідролізу геміцелюлози в біомасі з ефективним відділенням від неї пентозних і гексозних цукрів в гідролізаті, який не містить фурфурол в кількості, достатній для істотного інгібування зростання зброджуючих мікроорганізмів, в той же час без значного гідролізу целюлози в біомасі. Потім проводять зброджування пентозних і гексозних цукрів в гідролізаті, наприклад шляхом впливу на них при належних умовах навколишнього середовища дріжджів Pachysolen tannophilus, штаму NRRL Y-2460, штамів грибів Fursarium і Bacillus Macerans, або тому подібних, і потім з ферментованих пентозних і гексозних цукрів одержують спирт в ході звичайної обробки (наприклад дистиляції). При певних обставинах може бути бажаним безпосередній гідроліз для розкладання геміцелюлози, в той же час, не зумовлюючи гідролізу целюлози, щоб звести до мінімуму утворення фурфуролу. Це може бути переважним в тому значенні, що зводиться до мінімуму 9 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 споживання енергії в процесі, і біомаса (яка включає лігнін і целюлозу), що залишилася, одержана після кислотного гідролізу геміцелюлози, може бути спалена для одержання енергії для всіх виробничих стадій, а також додаткової енергії для інших цілей. Необхідно зводити до мінімуму утворення інгібіторів, таких як фурфурол, оскільки невеликі концентрації деяких інгібіторів можуть здійснювати шкідливий вплив на швидкість зростання зброджувальних мікроорганізмів або вбивати їх. Як правило, кислотний гідроліз переважно виконує при концентрації кислоти від близько 2 до 70 % за об'ємом (переважно сірчаної кислоти), і температура гідролізу становить близько 120°С або менше. Час перебування при обробці в умовах кислотного гідролізу становить від близько 1 до 3 годин, і оброблена суспензія біомаси має відношення твердих речовин біомаси до рідини від близько 20/100 до 40/100 з розрахунку на об'єм. Розмір частинок в біомасі становить від 1-4 мм. Альтернативно спосіб обробки біомаси, що має зброджувальний матеріал, включає наступні стадії: суспендовану біомасу закачують у вертикальний резервуар для кислотного гідролізу, причому біомаса переважно має середній розмір частинок 1-4 мм. Кислотний гідроліз біомаси безперервно проводиться в резервуарі при температурі близько 120°С або менше для одержання гідролізату. Першу частину гідролізату пропускають до кінцевого пункту процесу для його зброджування, і другу частину гідролізату пропускають в суспензійний трубопровід для ефективного суспендування біомаси. Біомасу в резервуарі після її кислотного гідролізу промивають введенням потоку гарячої води у верхню частину резервуара. Гідролізовану і промиту біомасу виводять з верхньої частини резервуара і збезводнюють. Воду від зневоднення біомаси спрямовують в потік промивної води, що вводиться в резервуар. Гідролізат переважно обробляють шляхом нейтралізації його вапном, освітлюють його і потім пропускають його в традиційний ферментатор. Після зброджування "брагу" спрямовують в стадію відділення дріжджів і потім в кінцевому результаті в загальновживані дистиляційні колони, де одержують етанол, бутанол, 2,3-бутандіол і/або інші спирти. Після зневоднення біомасу спрямовують в піч, разом з продуктами відділення дріжджів, для одержання водяної пари. Об'єм одержаної водяної пари є достатнім для подачі пари, необхідної для дистиляційних колон, для пропарювання біомаси в проміжному бункері, для нагрівання промивної води і для роботи всіх необхідних насосів, змішувачів і тому подібних. Додатково, повинна залишатися достатня кількість енергії, щоб вся установка діяла як виробник чистої енергії, генеруючи водяну пару або електроенергію в доповнення до спирту, без підведення енергії від зовнішнього джерела (крім як з самої біомаси). Біомаса може бути перетворена в спирт з використанням ультразвукової енергії. Патентна заявка US № 2008/044891 (FC STONE CARBON LLC), "Конверсія біомаси в спирт з використанням ультразвукової енергії", описує спосіб, що включає додавання ультразвукової енергії до біомаси в процесі одержання спирту, такого як процес виробництва етанолу. У способі використовують ультразвукову енергію тільки як засіб попередньої обробки, або додатково застосовують попередню обробку гідролізом концентрованою кислотою, або гідротермічну або хімічну попередню обробку, з подальшою стадією ферментативного гідролізу, або ферментативного гідролізу одночасно зі стадією оцукрення. Мікрохвильова каталітична обробка біомаси Китайська патентна публікація CN 100999676 (Технологічний Університет Аньхой) описує спосіб мікрохвильового каталітичного крекінга біомаси для одержання біологічного масла з високим вмістом гідроксіацетону, з використанням карбонату натрію як каталізатора, карбіду кремнію як середовища, що поглинає мікрохвильове випромінювання, мікрохвильового джерела як нагрівального засобу для розщеплення біомаси, і суміші льоду з водою для охолоджування летких компонентів, для одержання біологічного масла з високим вмістом гідроксіацетону. Завдяки унікальному температурному впливу мікрохвильового випромінювання на частинки біомаси і унікальному каталітичному ефекту карбонату натрію в розщепленні біомаси в способі реалізоване утворення гідроксіацетону з високою ефективністю. Одержання бутанолу Ферментативне одержання бутанолу також добре відоме. Міжнародна патентна публікація WO 2008/025522 (фірма Bayer Technology Services GmbH) стосується способу одержання біоспирту, зокрема, етанолу або бутанолу, з біомаси, в якому біомасу подрібнюють, одержану біомасу подають на ферментацію і одержують спирт з продукту зброджування, причому нерозчинні компоненти і/або неферментатовані цукри відділяють від біомаси до зброджування, і/або дріжджі і бактерії відділяють після зброджування. Застосування біомаси в паливних елементах 10 UA 101011 C2 5 10 15 20 25 30 35 40 45 50 55 Електроенергетична промисловість загалом передбачала використання паливних елементів у відносно великих масштабах для одержання електроенергії. Одержання електроенергії паливними елементами надає переваги високої ефективності і низьких рівнів викидів в довкілля. Таким чином, паливні елементи можуть являти собою більш економічно вигідний засіб генерування електроенергії, ніж інші існуючі технології виробництва електроенергії. Паливні елементи з розплавленим карбонатом і твердооксидні паливні елементи досить придатні для споживання нагрітих газових потоків, і тим самим є багатообіцяючими в плані промислового виробництва електроенергії. Газифікатори біомаси можуть бути використані як джерела сировини, придатної для застосування в цих паливних елементах. Як описано вище, гази, необхідні як сировина для паливних елементів, можуть бути без великих зусиль одержані шляхом газифікації біомаси згідно з даним винаходом. Більш висока ефективність загальновживаних паливних елементів може бути досягнута в поєднанні з газифікаторами біомаси, наприклад в об'єднаній системі газогенератора і паливного елемента, в якій потік газу проходить з газогенератора через зовнішній віддільник діоксиду вуглецю. Патентна заявка US № 2002/194782 (Paisley) описує інтегровану систему газифікації біомаси і паливного елемента, в якій електрохімічна реакція в паливному елементі проводиться при підведенні газоподібних реактантів з газогенератора. Газоподібне паливо з газогенератора спрямовують на анод паливного елемента, і щонайменше частину відхідного газу з анода спрямовують в камеру згоряння. Частину відхідного газу з анода потім спалюють для витягання залишкової енергії, щоб підвищити загальну ефективність інтегрованої системи газифікації біомаси і паливного елемента. Крім того, газоподібний окислювач з камери згоряння може бути спрямований на катод паливного елемента. Патент US 5736026 (Energy Res. Corp.), озаглавлений "Пристрій і спосіб спільного генерування електроенергії з біомаси і паливного елемента", описує виробництво етанолу зброджуванням біомаси, з інтегрованим електричним генератором на основі паливного елемента для одержання електричної і теплової енергії, причому спільне генерування включає застосування паливного елемента, працюючого на спирті, і діоксиду вуглецю з ферментації, який підвищує генерування енергії, і застосування спирту для виробництва теплоти і електричної енергії з паливного елемента, ніж підвищується ефективність одержання палива. У вищеописаному описі показано, що біомаса, одержана згідно з даним винаходом, може бути використана різноманітними шляхами. Звичайно конкретна установка буде зосереджена на конкретному одному з цих процесів нижче по потоку, наприклад на генеруванні електроенергії з паливного елемента, або одержанні біопалив і біоспиртів. Кваліфікований фахівець може реалізувати це, використовуючи один зі способів, описаних або цитованих, або інших способів, відомих в технології або тих, які можуть бути розроблені. Короткі висновки У цьому документі термін "тиск навколишнього середовища" використовують для позначення тиску в резервуарі 30, коли резервуар не герметизований для протікання газів. Тиск в резервуарі тим самим звичайно буде дорівнювати атмосферному тиску або дещо перевищувати тиск навколо установки. Тиск всередині резервуара може бути злегка більш високим, ніж тиск навколо установки, внаслідок введення водяної пари, навіть без герметизації резервуара. Термін "температура навколишнього середовища" використовують в цьому документі для позначення температури середовища, оточуючої установку, яка може варіювати в залежності від місцеположення, часу року і загальних погодних умов. Целюлозний матеріал загалом означає целюлозу і геміцелюлозу, якщо контекст недвозначно не оговорює щось інше. Загалом, даний винахід стосується способу і пристрою для повторного використання міських побутових відходів, що включає піддавання відходів впливу водяною парою при температурі 150°С-200°С. Після парової обробки одержаний матеріал розділяють на складові частини, і біомасу і/або пластмаси піддають додатковій обробці. Парова обробка переважно знезаражує оброблений матеріал і значно скорочує його об'єм. Важливо те, що парова обробка розщеплює целюлозу і інші органічні матеріали так, що волокна оголюються, забезпечуючи можливість більш легкого перетворення обробленої парою біомаси в біопаливо, біоспирти і т.д. Додаткова обробка переважно дає біоетанол з біомаси і дизельне паливо з пластмас. Як альтернатива, частина біомаси або вся така може бути піддана газифікації, щоб одержувати водень, який, в свою чергу, може бути поданий в паливний елемент для одержання електричної енергії. 11 UA 101011 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Пристрій для обробки матеріалу твердих відходів, який містить: резервуар з впускним каналом для відходів, що вводяться, і випускним каналом для оброблених відходів, при цьому резервуар виконаний з можливістю подавання в нього відходів до заднього рівня, який розділяє внутрішню частину резервуара на першу і другу зони, причому перша зона головним чином заповнена матеріалом відходів, тоді як друга зона по суті не містить матеріалу відходів; множину парових сопел для селективного введення водяної пари у внутрішню частину резервуара; привід, призначений для забезпечення відносного переміщення між паровими соплами і першою зоною так, що тільки деякі з парових сопел знаходяться у вказаній першій зоні в будьякий час; і пристрій для регулювання подачі водяної пари, призначений для підведення водяної пари тільки до парових сопел в першій зоні. 2. Пристрій за п. 1, який додатково містить нагрівальний засіб для нагрівання і/або підтримки внутрішньої частини при температурі 150-200 °С. 3. Пристрій за п. 2, в якому нагрівальний засіб вибирають з групи, яка складається з нагрітого повітря, зовнішньої парової сорочки і нагрівального елемента. 4. Пристрій за п. 2, в якому нагрівальний засіб включає тільки нагрівальну сорочку, що нагрівається водяною парою. 5. Пристрій за будь-яким з попередніх пунктів, в якому внутрішня частина резервуара знаходиться під тиском нижче 2 бар (0,2 МПа). 6. Пристрій за будь-яким з попередніх пунктів, в якому внутрішня частина резервуара знаходиться по суті під тиском навколишнього середовища. 7. Пристрій за будь-яким з попередніх пунктів, який призначений для обробки матеріалу відходів в безперервному режимі. 8. Пристрій за будь-яким з попередніх пунктів, в якому оброблений матеріал відходів включає біомасу з целюлозного матеріалу, яка містить менше 1 % сірки. 9. Пристрій за будь-яким з попередніх пунктів, в якому випускний канал з'єднаний з сортувальною камерою, де оброблений матеріал відходів розділяється на пластмаси, чорні метали, кольорові метали і біомасу з целюлозного матеріалу. 10. Пристрій за п. 8 або 9, в якому біомаса транспортується в гіпербаричний пристрій або паливний елемент, або в установку для хімічного перетворення для перетворення біомаси в біодизельне паливо або органічний спирт, такий як біоетанол або біобутанол, або авіаційне паливо. 11. Пристрій за п. 10, який додатково включає електричні генератори, що живляться біодизельним паливом або органічним спиртом. 12. Пристрій за будь-яким з попередніх пунктів, в якому пристрій для регулювання подачі водяної пари містить розподільний вентиль для спрямування водяної пари від парогенератора до першого сопла, який містить корпус вентиля, що має впускний отвір, що з'єднується по текучому середовищу з парогенератором, і множину випускних отворів, які можуть з'єднуватися по текучому середовищу з паровим соплом, при цьому вентиль виконаний так, що в будь-який час щонайменше один з випускних отворів є роз'єднаним по текучому середовищу з впускним отвором. 13. Пристрій за п. 12, в якому впускний отвір призначений для з'єднання по текучому середовищу тільки з одним випускним отвором в даний момент часу. 14. Пристрій за п. 12 або п. 13, в якому впускний отвір з'єднується по текучому середовищу з одним кінцем трубчастого вентильного елемента, поміщеного в корпусі вентиля, де випускні отвори розміщені по окружності корпусу вентиля так, щоб індивідуально з'єднуватися по текучому середовищу з вентильним елементом при обертанні його в корпусі вентиля. 15. Пристрій за будь-яким з пп. 12-14, в якому впускний отвір знаходиться у впускному колекторі зі з'єднанням по текучому середовищу, що проходить в осьовому напрямку через поворотну вентильну камеру до корпусу вентиля. 16. Пристрій за п. 15, в якому поворотна вентильна камера має живильний паровий канал для підведення пари в нагрівальну сорочку і зворотний протік для конденсату, щоб приймати конденсат з нагрівальної сорочки, при цьому живильний паровий канал з'єднується по текучому середовищу з паропроводом у впускному колекторі, і зворотний протік для конденсату з'єднується по текучому середовищу з зворотним трубопроводом у впускному колекторі. 12 UA 101011 C2 5 10 15 20 25 30 35 17. Пристрій за п. 15 або п. 16, в якому впускний колектор не є поворотним. 18. Спосіб обробки матеріалу відходів, який включає стадії: a) введення подрібненого матеріалу відходів в пристрій за будь-яким з пп. 1-17, і b) обробки подрібненого матеріалу відходів водяною парою при температурі 150-200 °С, при цьому резервуар знаходиться при тиску навколишнього середовища, і/або водяну пару вводять тільки в подрібнений матеріал відходів. 19. Спосіб за п. 18, який являє собою безперервний спосіб, причому матеріал відходів вводять у впускний канал резервуара, і оброблений матеріал відходів виводять з випускного каналу резервуара. 20. Спосіб за п. 18 або п. 19, в якому використовують пристрій і/або розподільний вентиль за будь-яким з пп. 12-17. 21. Спосіб за будь-яким з пп. 18-20, в якому оброблений матеріал відходів включає біомасу з целюлози, пластмаси, чорні метали і кольорові метали. 22. Спосіб за будь-яким з пп. 18-21, в якому внутрішню частину резервуара нагрівають до температури 150-200 °С. 23. Спосіб за будь-яким з пп. 18-22, в якому при паровій обробці по суті розглядають органічні продукти в матеріалі відходів з утворенням біомаси з целюлозного матеріалу. 24. Спосіб за будь-яким з пп. 21-23, в якому біомасу додатково обробляють з утворенням палива, вибраного з біодизельного палива, палива для паливного елемента, біоспирту, авіаційного палива або замінника викопного палива. 25. Спосіб одержання біоспирту, який включає стадії: a) виконання способу обробки матеріалу відходів за будь-яким з пп. 18-23; b) обробки продукту стадії а) з утворенням біомаси, при необхідності; c) одержання біоспирту з біомаси. 26. Спосіб за п. 25, в якому біоспирт являє собою біоетанол або біобутанол. 27. Спосіб за п. 25 або 26, який включає спосіб генерування електричної енергії і спосіб, що додатково включає стадію використання палива для живлення електричного генератора. 28. Спосіб одержання палива для паливного елемента, який включає стадії: a) виконання способу обробки матеріалу відходів за будь-яким з пп. 18-23; b) обробки продукту стадії а) з утворенням біомаси, при необхідності; c) одержання палива для вказаного паливного елемента з біомаси. 29. Спосіб одержання авіаційного палива, який включає стадії: a) виконання способу обробки матеріалу відходів за будь-яким з пп. 18-23; b) обробки продукту стадії а) з утворенням біомаси, при необхідності; c) одержання авіаційного палива з біомаси. 13 UA 101011 C2 14 UA 101011 C2 15 UA 101011 C2 16 UA 101011 C2 17 UA 101011 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus and method for wastes processing, and processes for production of bioalcohol, fuel for fuel element, and aviation fuel

Автори англійськоюHall, Philip

Назва патенту російськоюУстройство и способ обработки отходов, а также способы получения биоспирта, топлива для топливного элемента и авиационного топлива

Автори російськоюХолл Филип

МПК / Мітки

МПК: A61L 11/00, C02F 11/10, B03B 9/06, B09B 3/00, F16K 11/00, C12P 7/08, B02C 17/00

Мітки: способи, біоспирту, одержання, паливного, авіаційного, відходів, обробки, елемента, також, спосіб, пристрій, палива

Код посилання

<a href="https://ua.patents.su/20-101011-pristrijj-i-sposib-obrobki-vidkhodiv-a-takozh-sposobi-oderzhannya-biospirtu-paliva-dlya-palivnogo-elementa-i-aviacijjnogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб обробки відходів, а також способи одержання біоспирту, палива для паливного елемента і авіаційного палива</a>

Попередній патент: Похідна 6,7-діалкоксихіназоліну, придатна для лікування розладів, пов’язаних з раком

Наступний патент: Спосіб подачі біомаси до напірного резервуара та пристрій для його здійснення

Випадковий патент: Формувач одиночної триімпульсної кодової серії з програмованими часовими параметрами