Пристрій для безперервної обробки елемента вакуумного склопакета

Формула / Реферат

1. Пристрій для безперервної обробки елемента вакуумного склопакета, який характеризується тим, що включає завантажувальний стіл, передні допоміжні вакуумні камери, головну вакуумну камеру, задні допоміжні вакуумні камери та розвантажувальний стіл, розташовані послідовно, якщо дивитись уздовж напрямку подачі скла; пристрій подачі скляної пластини та систему електричного регулювання; подавальний пристрій; систему електричного регулювання для контролювання процесу вакуумної герметизації та послідовності операцій на обладнанні; вакуумні камери є незалежними одна від одної і мають систему досягнення вакууму та пристрій виявлення вакууму відповідно, при цьому ступінь вакууму передніх допоміжних вакуумних камер та задніх допоміжних вакуумних камер є таким самим або нижчим за ступінь вакууму в головній вакуумній камері, і дві допоміжні вакуумні камери забезпечують простір з перехідним вакуумом на передньому та задньому кінцях головної вакуумної камери, відповідно; пристрій для комбінування пластин та пристрій для вакуумної герметизації розташовані у головній вакуумній камері, виконані з можливістю для виконання операції комбінування та вакуумної герметизації скляних пластин у головній вакуумній камері, і впускний та випускний кінці пристрою для комбінування пластин є сполученими з пристроями подачі скляних пластин, які розташовані у верхній та нижній позиціях, відповідно; а обидві передні допоміжні вакуумні камери та задні допоміжні вакуумні камери мають модульну конструкцію, передній та задній кінці головної вакуумної камери мають щонайменше одну допоміжну вакуумну камеру.

2. Пристрій за п. 1, який відрізняється тим, що у напрямку просування скляних пластин кожна вакуумна камера герметично ізольована у сполучених попередній позиції та подальшій позиції через ізоляційні двері, що піддаються відкриванню.

3. Пристрій за п. 1, який відрізняється тим, що включає очищувальне обладнання яке розташоване у передній допоміжній вакуумній камері.

4. Пристрій за п. 1, який відрізняється тим, що пристрій для комбінування пластин включає принаймні два механізми подачі скляних пластин і виконаний для автоматичного з'єднання скляних пластин, які подаються механізмами подачі, у режимі, в якому скляна пластина, подана одним механізмом подачі, автоматично укладається на скляну пластину, подану іншим механізмом подачі.

5. Пристрій за п. 4, який відрізняється тим, що механізм подачі є механізмом подачі у формі роликового стола або механізмом подачі стрічкового типу, причому механізм подачі у формі роликового стола складається з відповідної кількості роликів для подачі скляних пластин, паралельних одна одній і розташованих з інтервалами та механізм подачі стрічкового типу складається з підтримуючого ролика та конвеєрної стрічки, що намотується на підтримуючий ролик.

6. Пристрій за п. 5, який відрізняється тим, що механізми подачі скляних пластин взаємно розташовані вгорі та внизу з інтервалами, напрямки подачі скляних пластин механізмів подачі скляних пластин узгоджені один з одним для подавання кожним верхнім механізмом подачі, укладання на нижній механізм подачі і автоматичного з'єднання між собою скляних пластин.

7. Пристрій за п. 6, який відрізняється тим, що скляні пластини, які подаються кожним верхнім механізмом подачі, укладаються на нижній механізм подачі впорядковано, у порядку згори донизу, скляна пластина, що подається механізмом подачі першого шару, укладається на скляну пластину, яка подається механізмом подачі другого шару, скляні пластини, які укладаються одна на одну, укладаються з механізму подачі другого шару на скляну пластину, яка подається механізмом подачі третього шару, і процеси повторюються, доки всі скляні пластини не будуть укладені на нижній механізм подачі.

8. Пристрій за п. 6, який відрізняється тим, що скляні пластини, які подаються кожним верхнім механізмом подачі, укладаються на нижній механізм подачі впорядковано, тобто, у порядку знизу догори, спершу скляна пластина, яка подається механізмом подачі другого шару, укладається на нижній (перший шар) механізм подачі або скляну пластину, яка подається нижнім (перший шар) механізмом подачі, а потім - скляна пластина, яка подається механізмом подачі третього шару, укладається на скляну пластину, попередньо укладену на нижній (перший шар) механізмом подачі, і процеси повторюються, доки всі скляні пластини, які подаються механізмами подачі, не будуть укладені на нижній (перший шар) механізм подачі.

9. Пристрій за п. 6, який відрізняється тим, що у механізмах подачі скляних пластин, які подані механізмами подачі, розміщеними над нижнім механізмом подачі, одночасно укладаються на нижній механізм подачі або скляну пластину, яка подана нижнім механізмом подачі, у стані збереження незмінної взаємної позиції верхньої та нижньої пластин для їх з'єднання між собою.

10. Пристрій за будь-яким з пп. 6-9, який відрізняється тим, що у механізмах подачі скляних пластин, поверхня подачі скляних пластин у кінцевій частині механізму подачі для подачі скляної пластини до іншого механізму подачі розташована під нахилом і поступово наближена до поверхні подачі скляних пластин на механізмі подачі для перенесення скляної пластини, що подається, у напрямку просування скляної пластини.

11. Пристрій за п. 10, який відрізняється тим, що механізм подачі скляних пластин має пристрій для спрямування скляної пластини для обмежування позиції скляної пластини, яка подається механізмом подачі, у напрямку, перпендикулярному напрямкові просування скляної пластини.

12. Пристрій за п. 10, який відрізняється тим, що у механізмах подачі скляних пластин, механізм подачі для приймання скляної пластини, яка подається іншим механізмом подачі, має пристрій для позиціонування скляної пластини або регулюючий пристрій, при цьому поперечна позиція та подовжня позиція скляної пластини обмежена пристроєм для позиціонування, або поперечна позиція та подовжня позиція скляної пластини регулюються регулюючим пристроєм для забезпечення точності складання скляних пластин.

13. Пристрій за п. 1, який відрізняється тим, що пристрій для комбінування пластин включає візок з підтримуючим пристроєм та підтримуючий роликовий стіл, візок розташований у рухомому режимі на підтримуючому роликовому столі, нижня скляна пластина в елементі вакуумного склопакета розташована на нижній плиті візка, верхня скляна пластина розташована над нижньою скляною пластиною через підтримуючий пристрій, верхня та нижня скляні пластини є паралельними одна одній без будь-якої форми контакту, або один кінець верхньої скляної пластини тримається на одній торцевій стороні нижньої скляної пластини і перебуває у місцевому контакті з нижньою скляною пластиною, і верхня та нижня скляні пластини мають достатню роздільну відстань або достатній кут розкриття, таким чином, щоб ступінь вакууму навколо верхньої та нижньої скляних пластин був таким самим, як ступінь вакууму у головній вакуумній камері; у разі потреби комбінації пластин верхню скляну пластину поміщують на нижню скляну пластину через підтримуючий пристрій для завершення операції комбінування.

14. Пристрій за п. 1, який відрізняється тим, що пристрій для комбінування пластин включає візок з підтримуючим пристроєм та підтримуючий роликовий стіл, візок розташований у рухомому режимі на підтримуючому роликовому столі, кожна скляна пластина в елементі вакуумного склопакета розташована на візку у стоячому режимі, середня частина або кінцева частина кожної скляної пластини спирається на підтримуючий пристрій, сусідні скляні пластини є паралельними одна одній або перебувають у місцевому контакті, і сусідні скляні пластини мають достатню роздільну відстань або достатній кут розкриття, таким чином, щоб ступінь вакууму навколо скляних пластин був таким самим, як і ступінь вакууму у головній вакуумній камері; і операція комбінування кожної пластини здійснювалась шляхом експлуатації підтримуючого пристрою, на який спирається кожна скляна пластина.

15. Пристрій за п. 1, який відрізняється тим, що пристрій для вакуумної герметизації являє собою індукційну нагрівальну головку з можливістю руху за допомогою робочого механізму для виконання операції герметизації елемента вакуумного склопакета.

16. Пристрій за п. 1, який відрізняється тим, що для вакуумної герметизації склопакета передбачений пристрій щілинного типу, який має щілину, через яку проходить елемент склопакета, який підлягає герметизації, навколо щілини розташована індукційна нагрівальна обмотка, і герметизація здійснюється, коли через щілину проходить елемент склопакета, який підлягає герметизації; і у щілині розташований ущільнювальний ролик або ущільнювальне колесо і елемент склопакета, який підлягає герметизації, проходить через щілину у стані взаємного ущільнення через застосування ущільнювального ролика або ущільнювального колеса для забезпечення надійної герметизації елемента склопакета, який підлягає герметизації.

17. Пристрій за п. 1, який відрізняється тим, що пристрій для вакуумної герметизації є пристроєм лазерного нагріву, розташованим за межами головної вакуумної камери, кожух головної вакуумної камери має прозоре вікно, і пристрій лазерного нагріву герметизує елемент склопакета, складений шляхом комбінування пластин, у головній вакуумній камері через прозоре вікно.

Текст

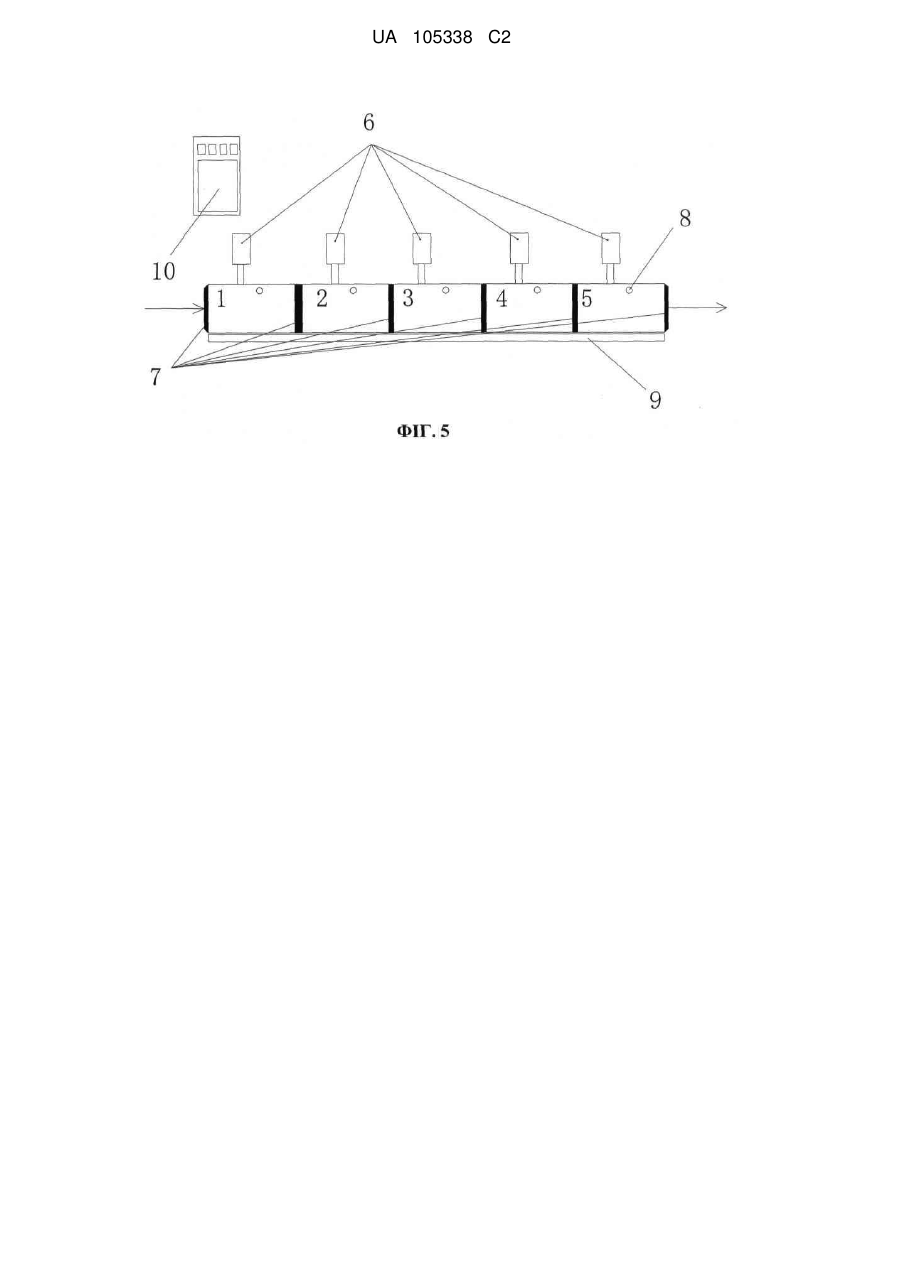

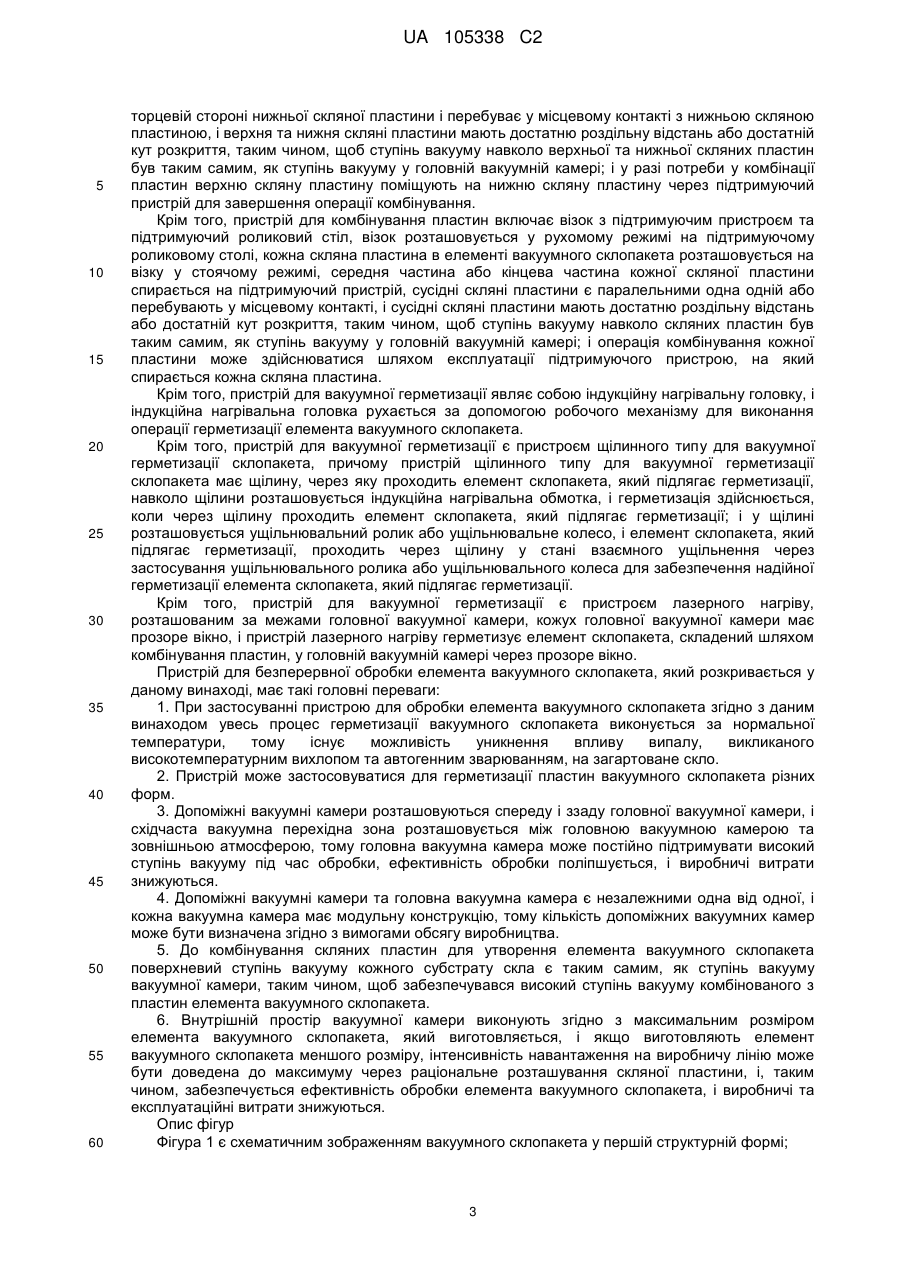

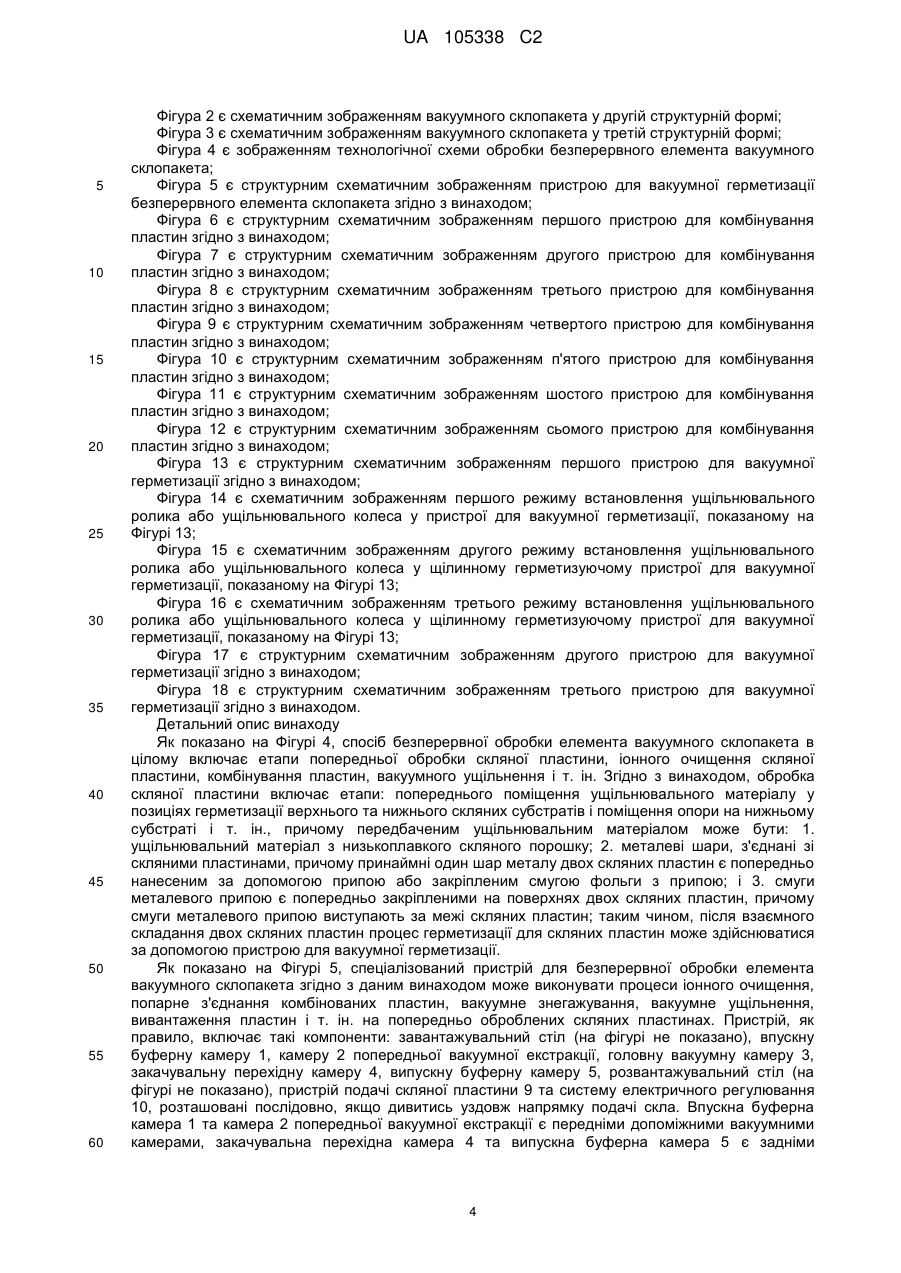

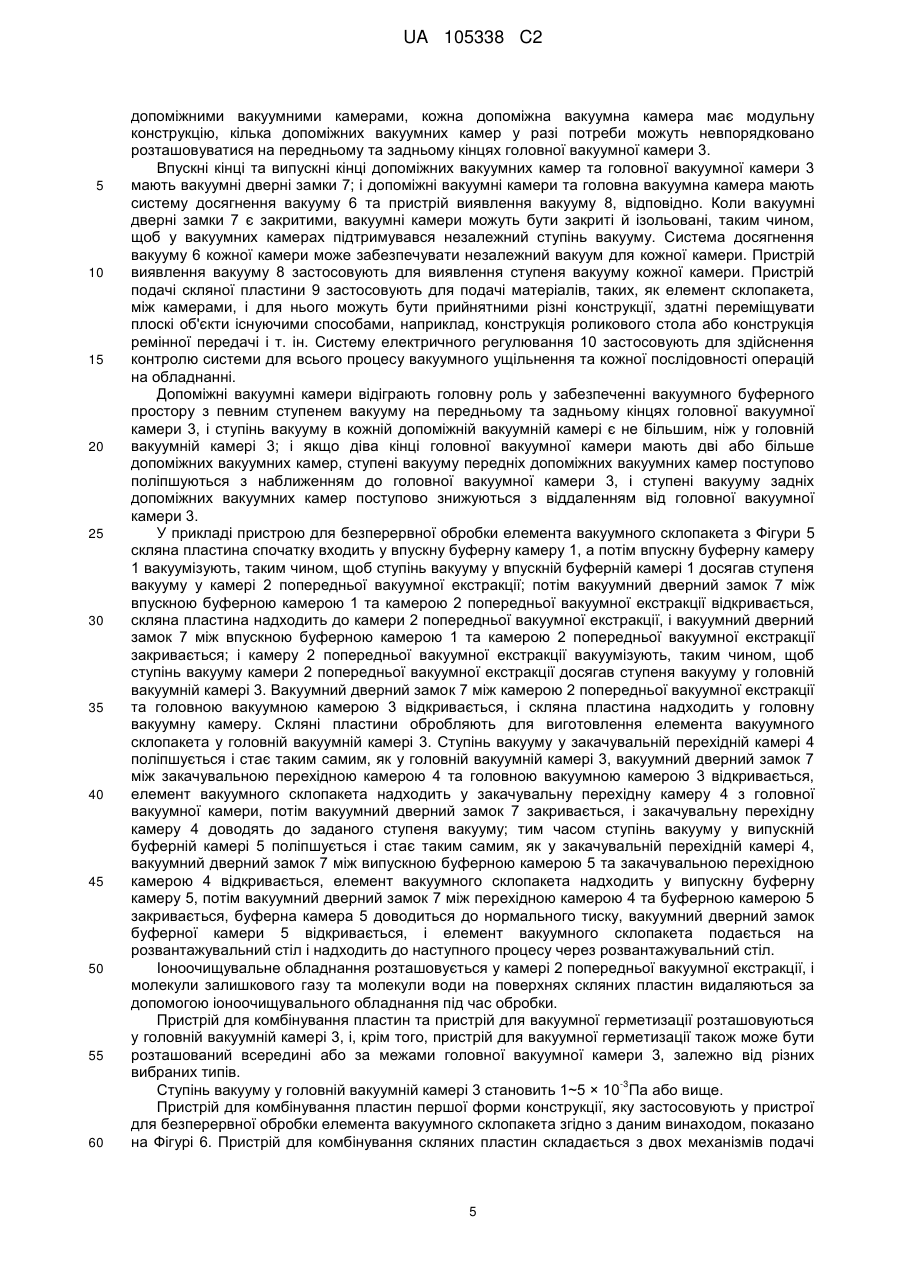

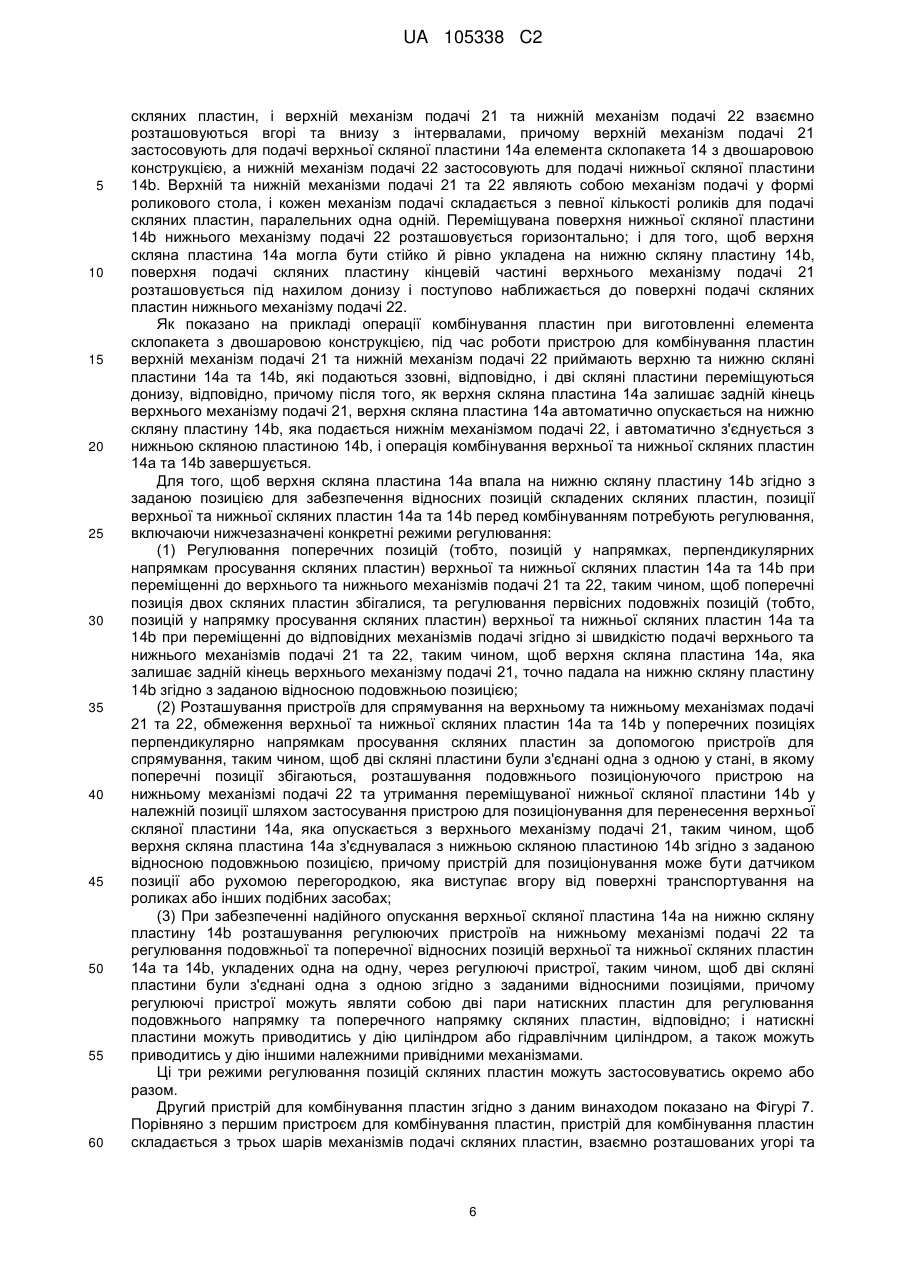

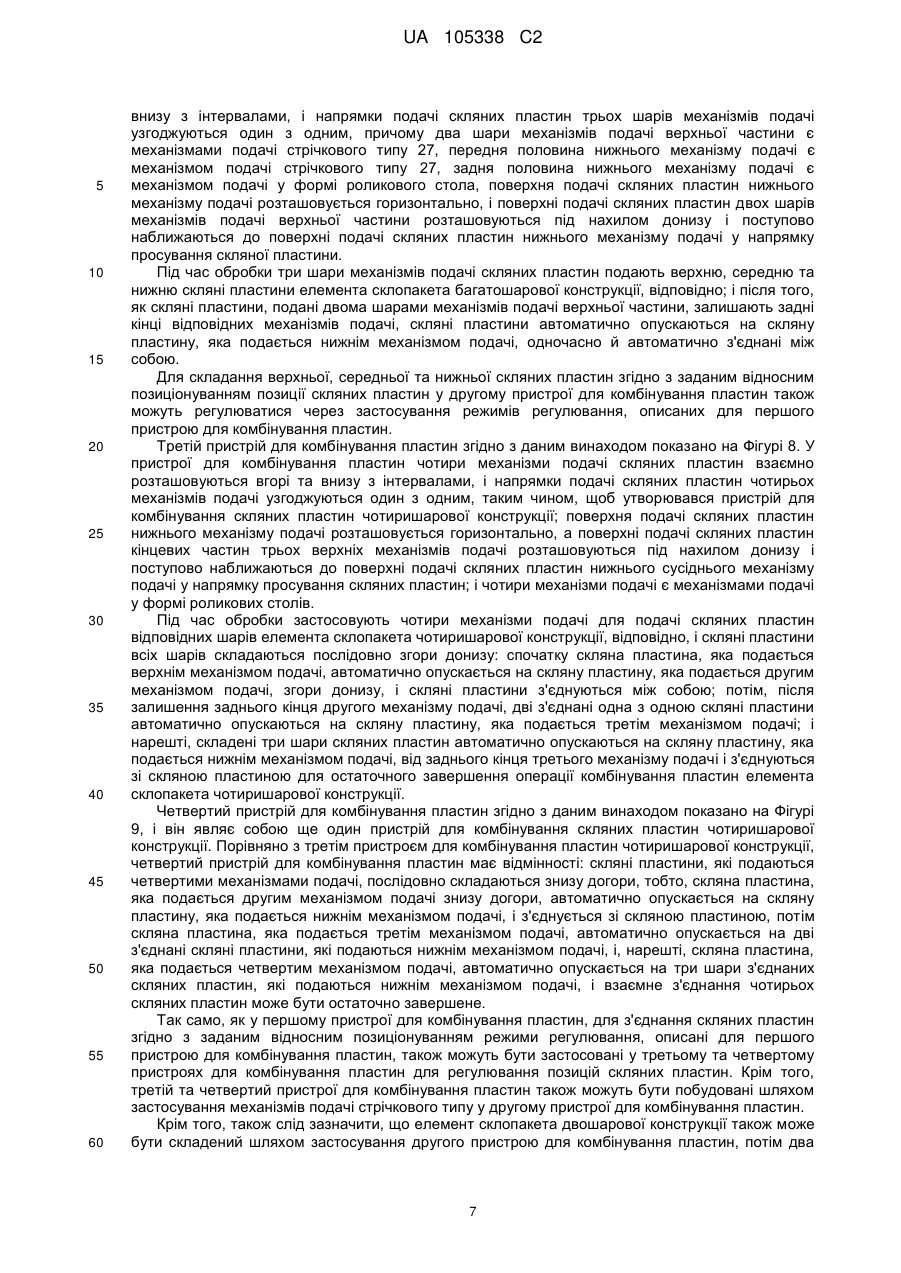

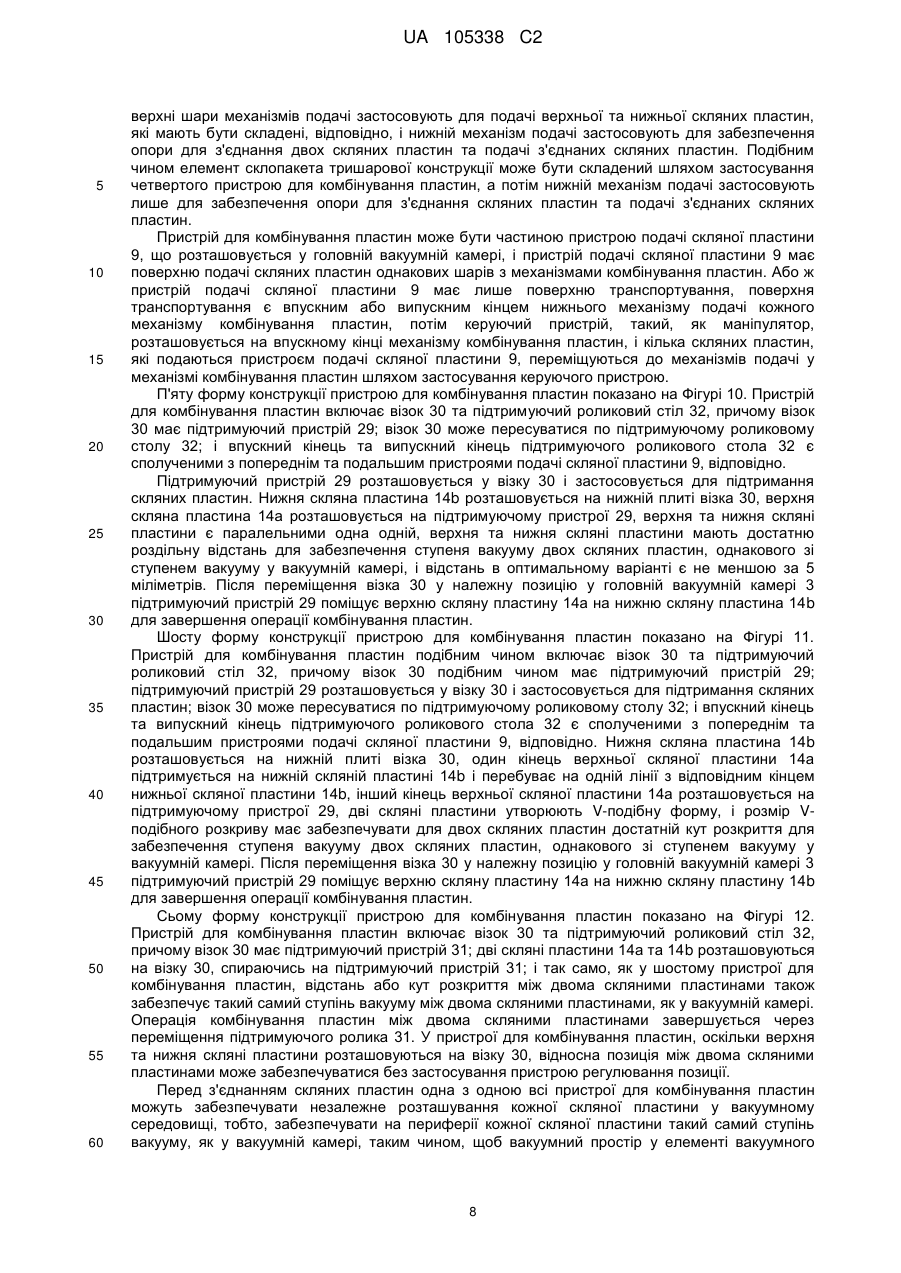

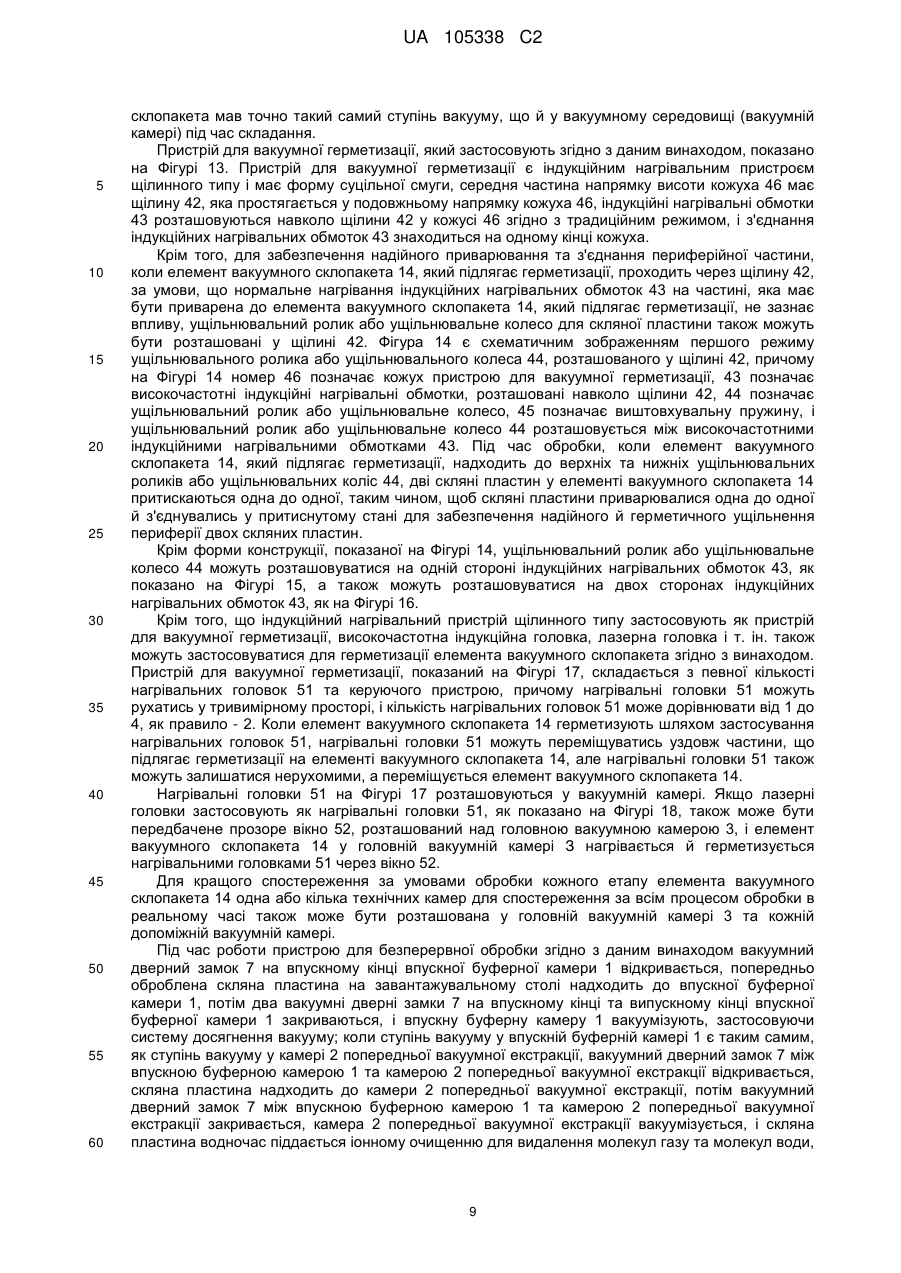

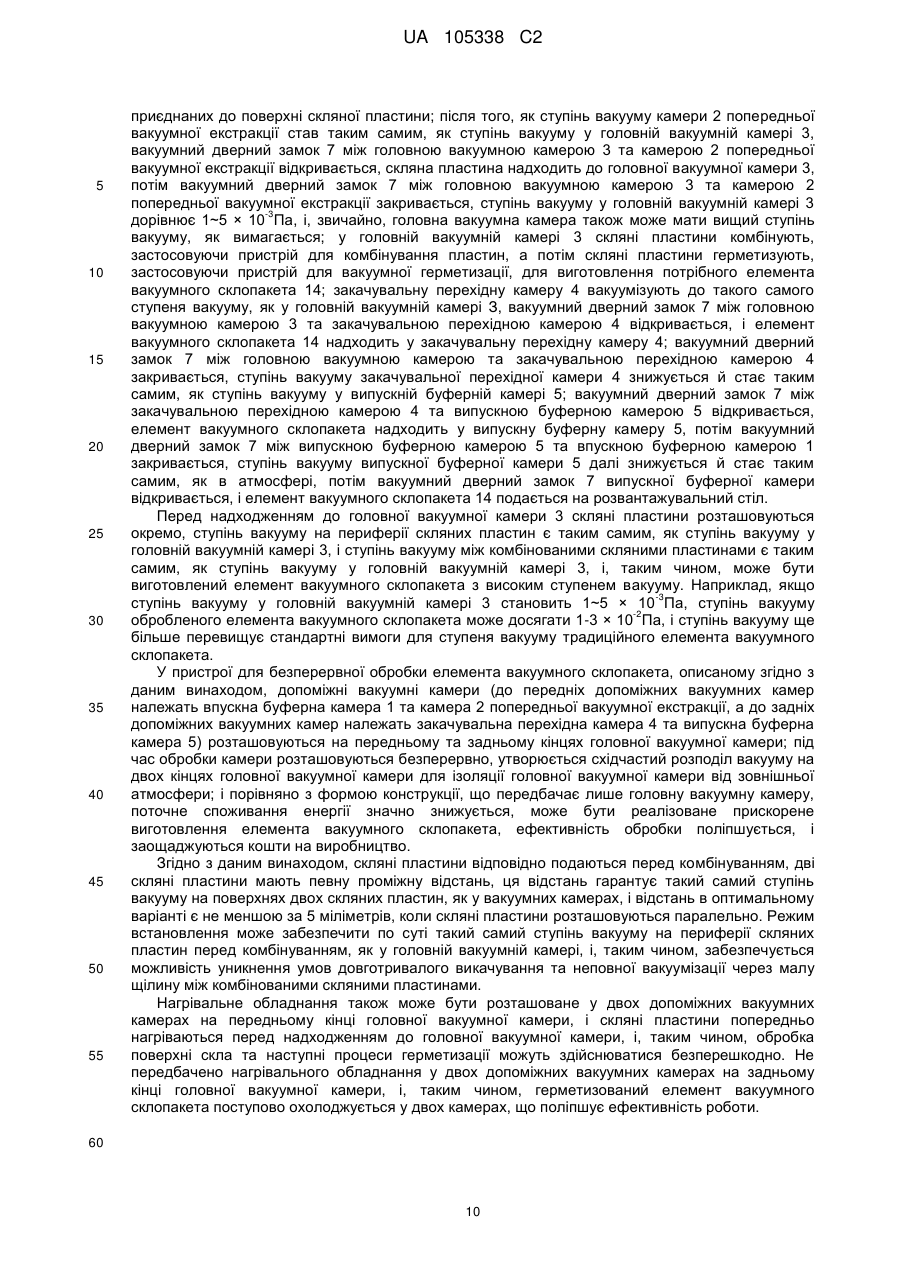

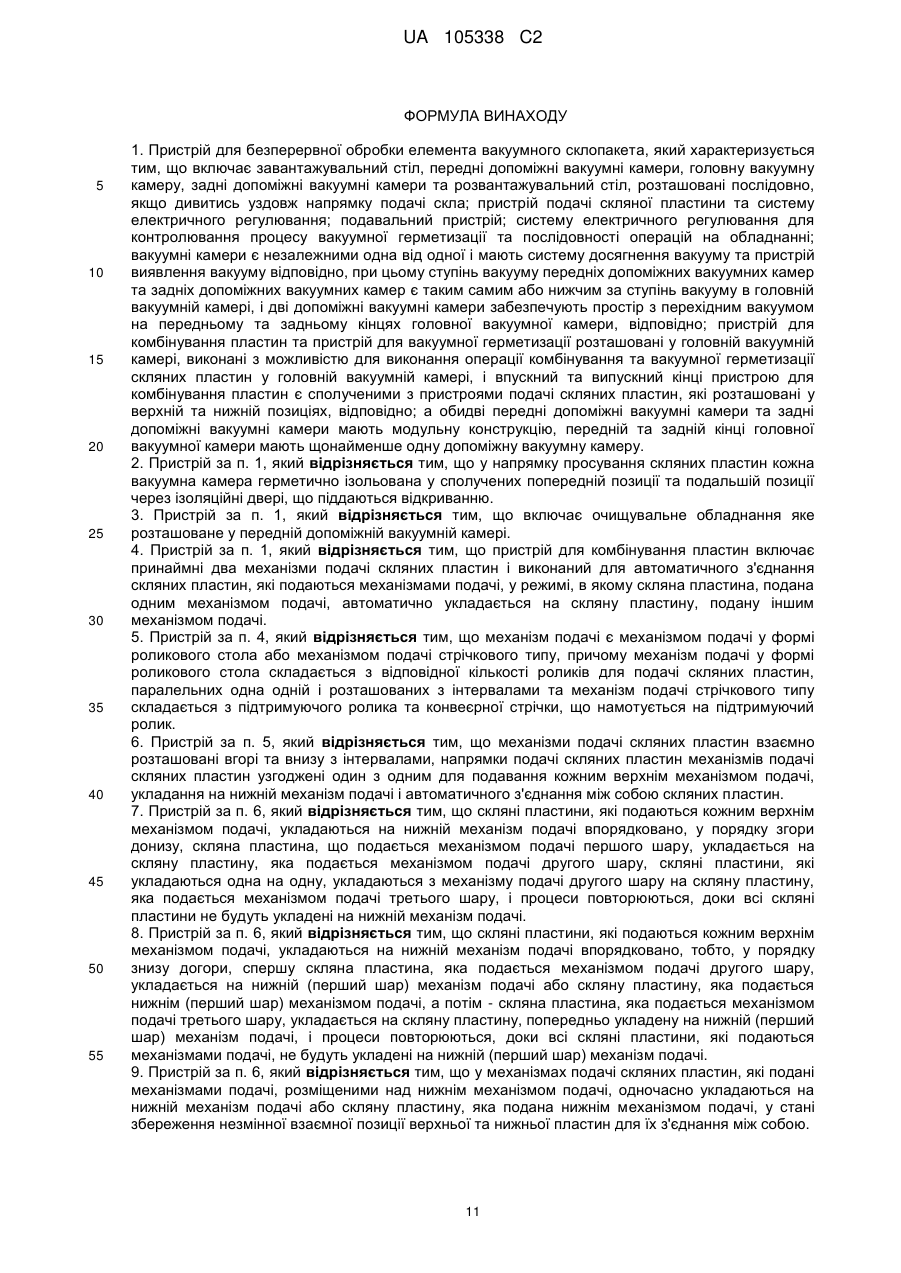

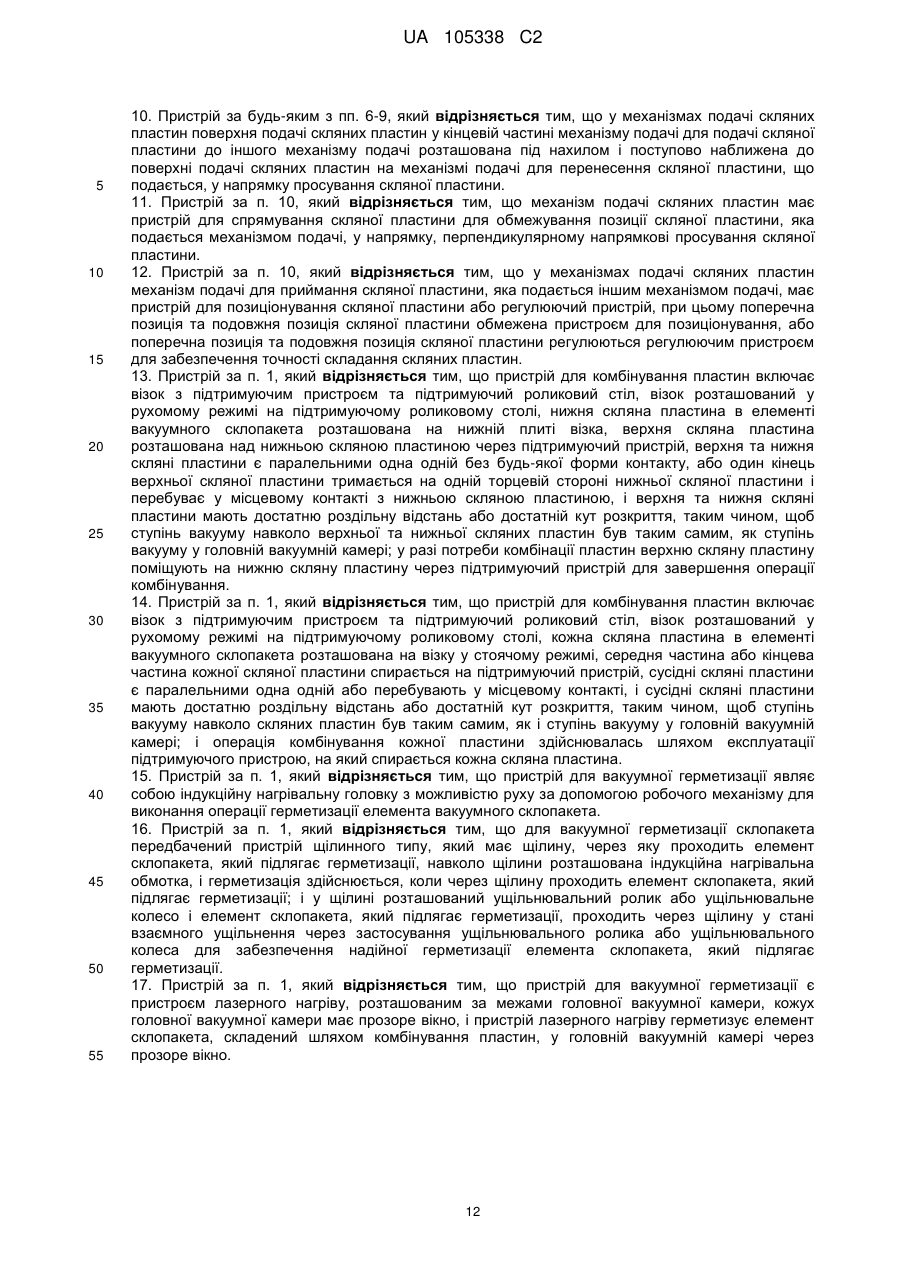

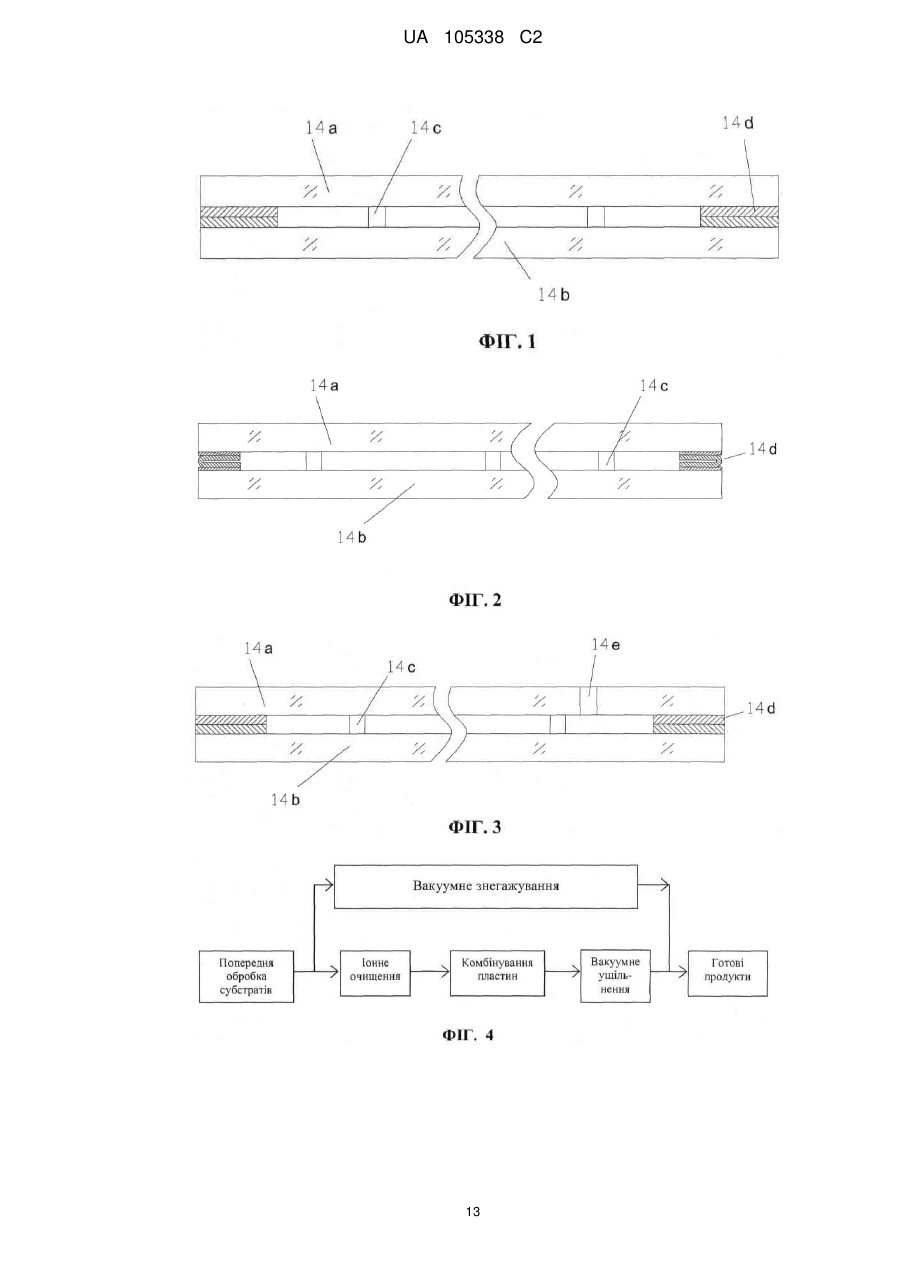

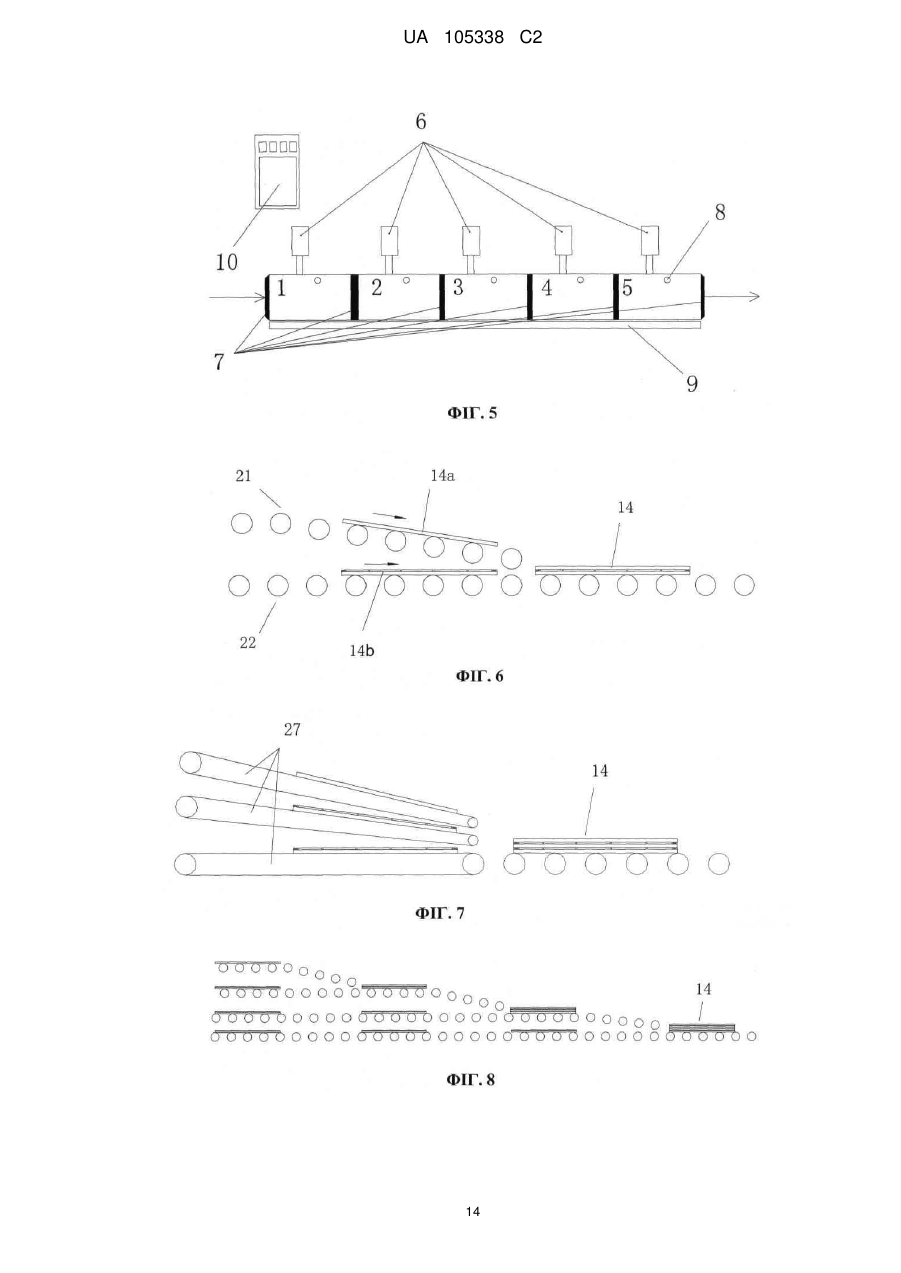

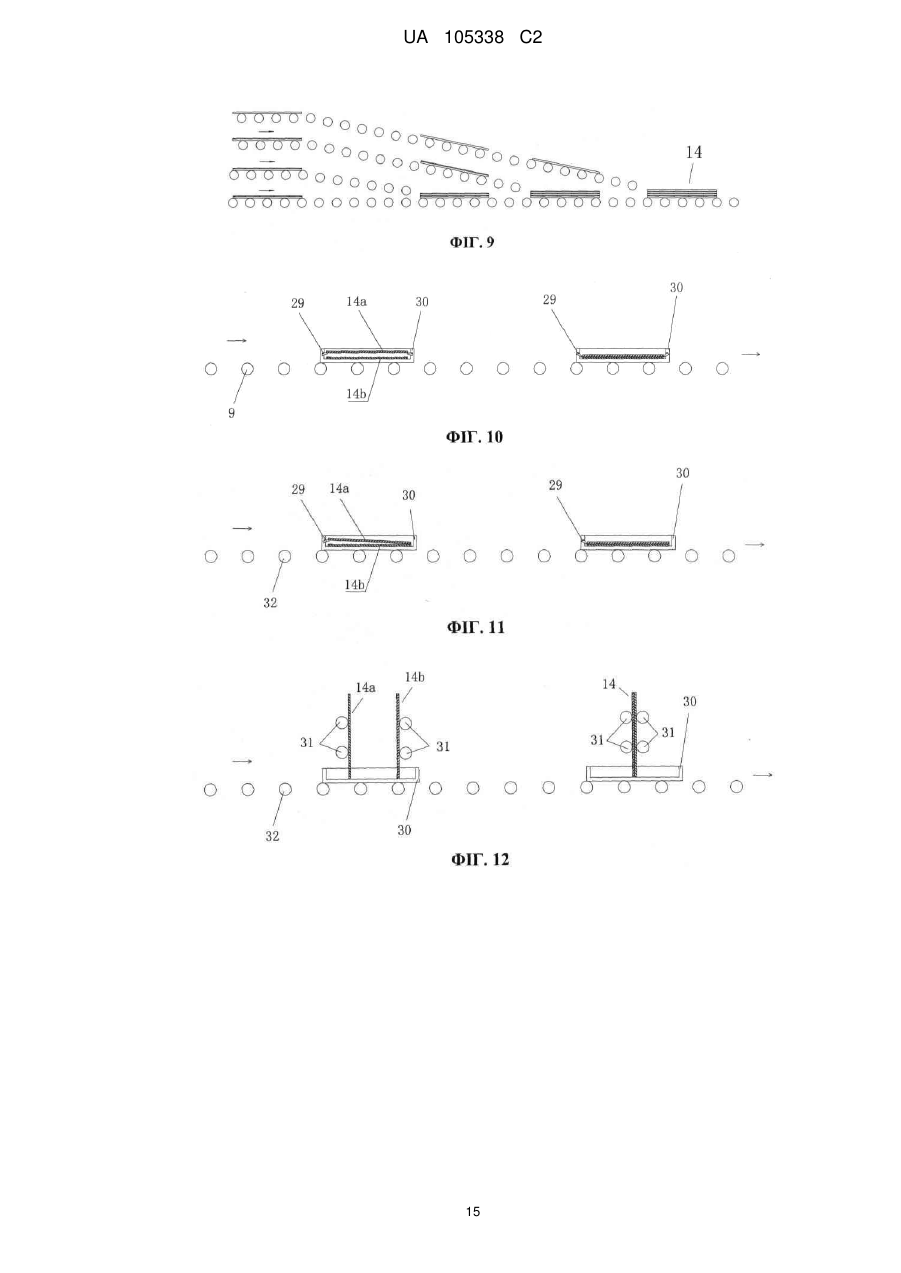

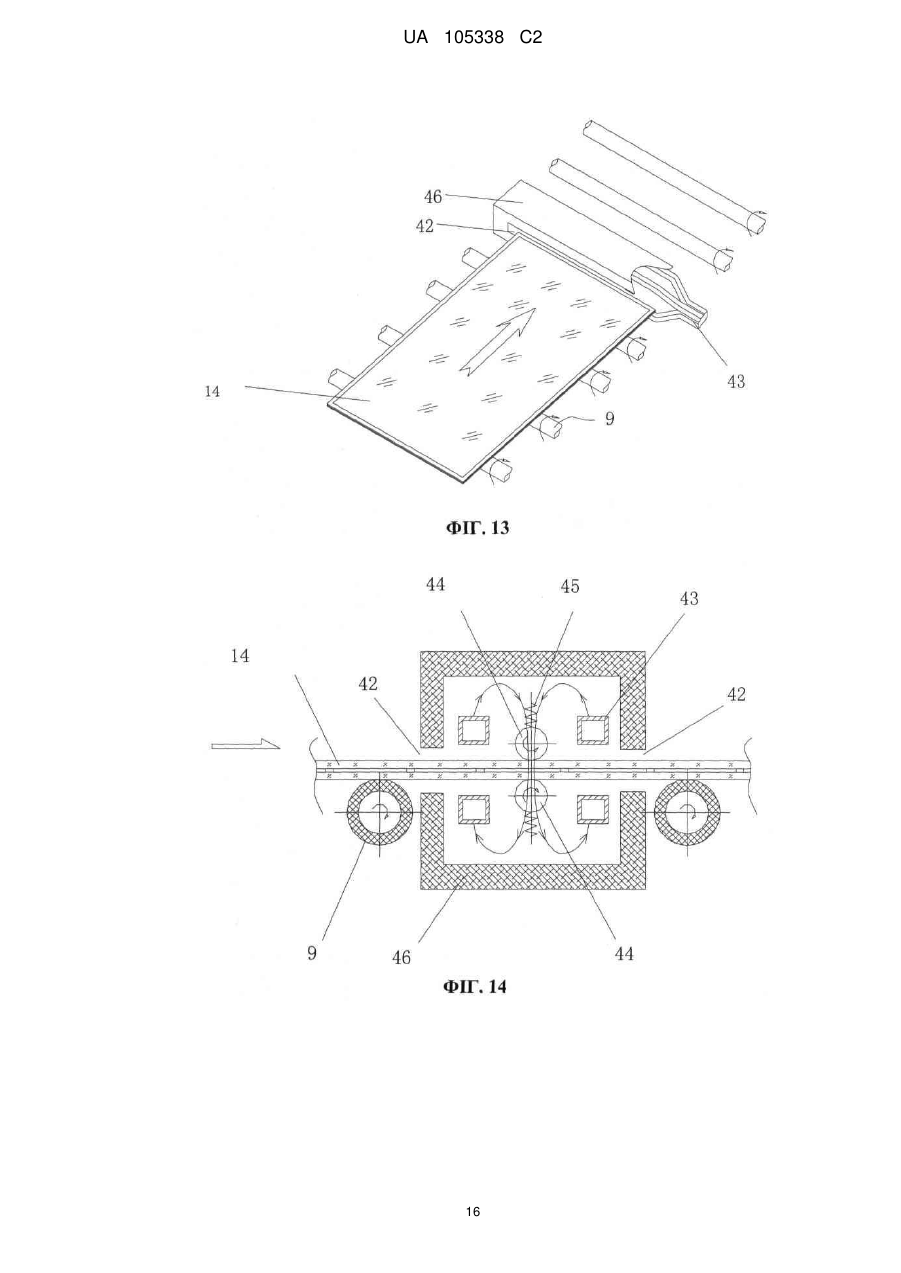

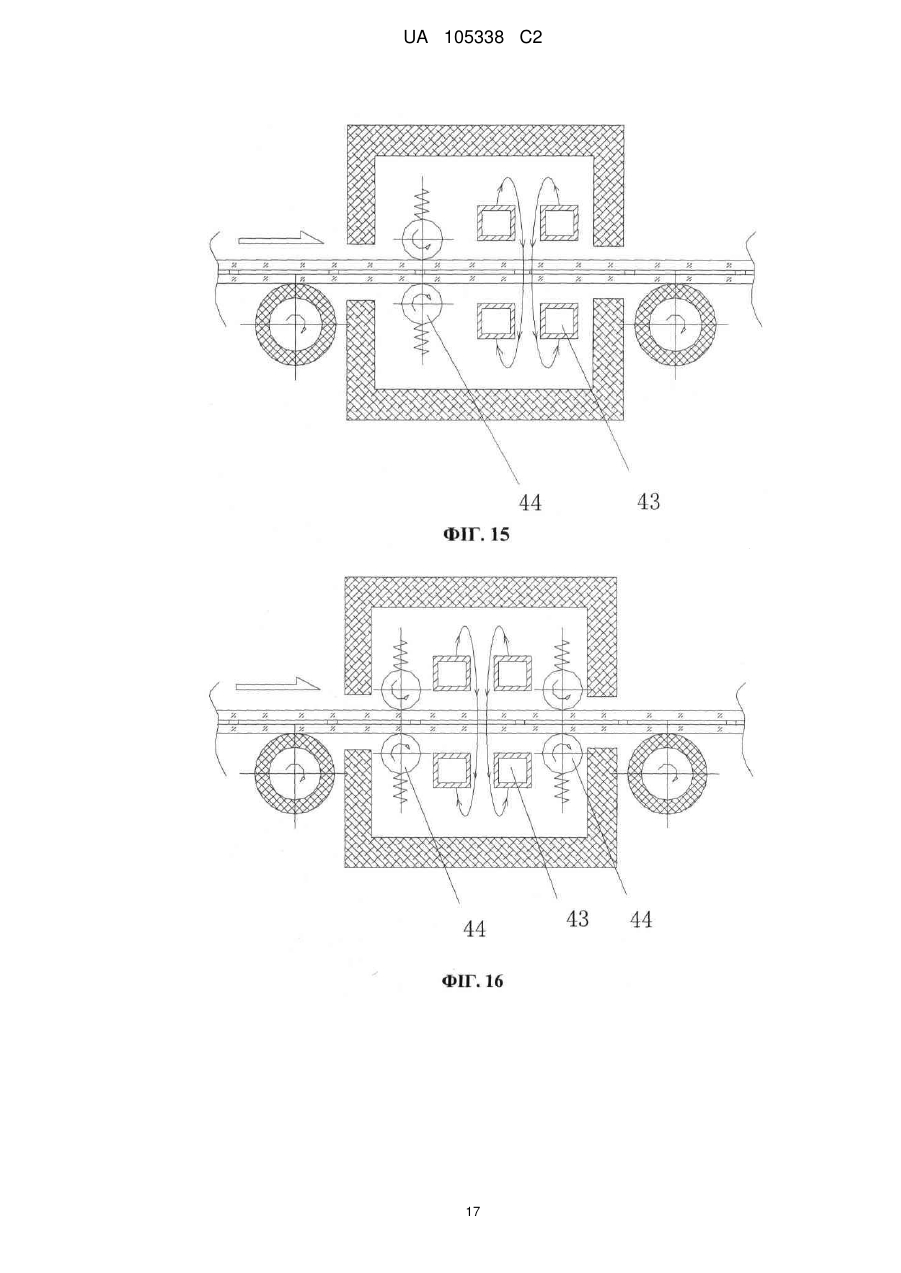

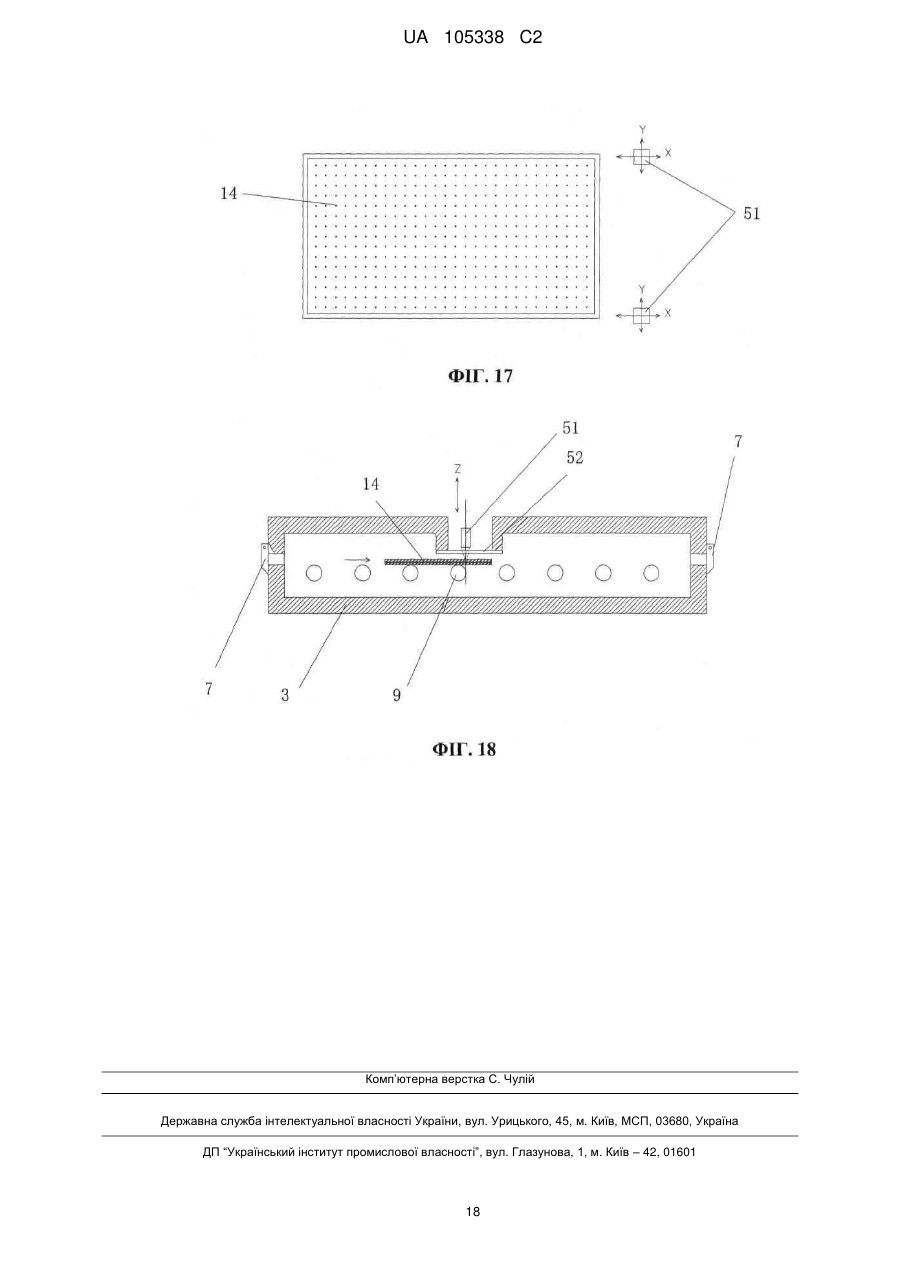

Реферат: Заявлений пристрій для безперервної обробки елемента вакуумного склопакета включає завантажувальний стіл, передні допоміжні вакуумні камери, головну вакуумну камеру, задні допоміжні вакуумні камери та розвантажувальний стіл, розташовані послідовно. Пристрій також включає пристрій подачі скляної пластини та систему електричного регулювання. Вакуумні камери є незалежними одна від одної і мають систему досягнення вакууму та пристрій виявлення вакууму відповідно. Пристрій для комбінування пластин та пристрій для вакуумної герметизації розташовуються у головній вакуумній камері. Ці два пристрої виконані з можливістю виконувати операції комбінування та вакуумної герметизації скляних пластин у головній вакуумній камері. Впускний та випускний кінці пристрою для комбінування пластин є сполученими з пристроями подачі скляних пластин. Обидві передні допоміжні вакуумні камери та задні допоміжні вакуумні камери мають модульну конструкцію. Передній та задній кінці головної вакуумної камери можуть мати щонайменше одну допоміжну вакуумну камеру. UA 105338 C2 (12) UA 105338 C2 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Даний винахід стосується пристрою, здатного безперервно обробляти елемент вакуумного склопакета. Рівень техніки Елемент вакуумного склопакета, виготовлений шляхом застосування двох або більшої кількості скляних пластин, привертає дедалі більше уваги з боку людей завдяки відмінним звукоізоляційним та теплоізоляційним характеристикам, тому успішно запроваджуються різні способи виготовлення вакуумних склопакетів та відповідні продукти з вакуумного скла. Будову ранніх зразків вакуумного склопакета, винайденого заявником, показано на Фігурах 1-3. На фігурах 14а позначає верхню скляну пластину, 14b позначає нижню скляну пластину, 14с позначає середню опору, і 14d позначає ущільнювальний об'єкт. Середню опору 14с попередньо встановлюють на нижній скляній пластині 14b; і ущільнювальний об'єкт 14d може бути утворений шляхом взаємного прямого зварювання металевих шарів, попередньо встановлених на верхній та нижній скляних пластинах, може бути виготовлений з низькоплавкого скляного порошку, а також може бути утворений шляхом зварювання металевого ущільнювального листа з U-подібним розрізом та металевих шарів, попередньо встановлених на верхній та нижній скляних пластинах, і може бути виготовлений з усіх речовин, здатних ущільнювати верхню та нижню скляні пластини шляхом нагрівання. У даний час при виготовленні елемента вакуумного склопакета спосіб забезпечення вакууму, як правило, включає два режими: у першому режимі на скляній пластині попередньо утворюють спускний отвір 14е, внутрішній простір вакуумного склопакета вакуумізують через спускний отвір після завершення герметичного ущільнення на периферії елемента вакуумного склопакета, і спускний отвір закривають після досягнення заданого ступеня вакууму для завершення виготовлення елемента вакуумного склопакета; а в іншому режимі спочатку скляні пластини для утворення елемента вакуумного склопакета складають докупи, потім складені скляні пластини переносять до вакуумної камери для вакуум-екстракції і ці складені скляні пластини герметизують у вакуумній камері після того, як ступінь вакууму у вакуумній камері досягає заданого значення, для завершення виготовлення елемента вакуумного склопакета. У двох вищезазначених режимах виробництва елемента вакуумного склопакета, оскільки відстань між зібраними суміжними скляними пластинами є малою, у деяких випадках кілька десятків мікронів, коли вакуумізують вузький простір, вимагається тривалий час, і високий ступінь вакууму важко досягається. Ці два режими не забезпечують можливості безперервного виробництва. Таким чином, існує кричуща потреба у способі безперервної обробки елемента вакуумного склопакета з високим ступенем вакууму. Опис винаходу Даний винахід забезпечує пристрій для безперервної обробки елемента вакуумного склопакета. Пристрій послідовно включає завантажувальний стіл, передню допоміжну вакуумну камеру, головну вакуумну камеру, задню допоміжну вакуумну камеру та розвантажувальний стіл, якщо дивитись уздовж напрямку подачі скла. Пристрій також включає пристрій подачі скляної пластини та систему електричного регулювання. Скляні пластини на завантажувальному столі послідовно подаються у передню допоміжну вакуумну камеру, головну вакуумну камеру, задню допоміжну вакуумну камеру та на розвантажувальний стіл через подавальний пристрій. Систему електричного регулювання застосовують для контролювання процесу вакуумного ущільнення та послідовності операцій на обладнанні. Вакуумні камери є незалежними одна від одної і, відповідно, є оснащеними системою досягнення вакууму та пристроєм виявлення вакууму, ступінь вакууму у передній допоміжній вакуумній камері та задній допоміжній вакуумній камері є такими самими або нижчими за ступінь вакууму в головній вакуумній камері, і дві допоміжні вакуумні камери застосовують для забезпечення простору з перехідним вакуумом на передньому та задньому кінцях головної вакуумної камери, відповідно; пристрій для комбінування пластин та пристрій для вакуумної герметизації розташовуються у головній вакуумній камері, ці два пристрої можуть виконувати операції комбінування та вакуумної герметизації скляних пластин у головній вакуумній камері, і впускний та випускний кінці пристрою для комбінування пластин є сполученими з пристроями подачі скляних пластин, розташованими до та після пристрою для комбінування пластин, відповідно; ступінь вакууму у головній вакуумній камері становить 1~5 × 10 Па; і передня допоміжна вакуумна камера та задня допоміжна вакуумна камера мають модульну конструкцію, передній та задній кінці головної вакуумної камери можуть бути оснащені однією або кількома допоміжними вакуумними камерами, відповідно до вимоги, і у разі розгортання багатьох передніх допоміжних вакуумних камер та багатьох задніх допоміжних вакуумних камер ступені вакууму передніх допоміжних вакуумних камер поступово поліпшуються з наближенням до 1 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 головної вакуумної камери, і ступені вакууму задніх допоміжних вакуумних камер поступово знижуються з віддаленням від головної вакуумної камери. Крім того, у напрямку просування скляних пластин кожна вакуумна камера герметично ізолюється у сполучених попередній позиції та подальшій позиції через ізоляційні двері, що піддаються відкриванню. Крім того, пристрій для обробки також включає очищувальне обладнання, і очищувальне обладнання розташовується у передній допоміжній вакуумній камері. Крім того, пристрій для комбінування пластин включає принаймні два механізми подачі скляних пластин, і пристрій для комбінування пластин автоматично складає докупи скляні пластини, які подаються механізмами подачі у режимі, в якому скляна пластина, подана одним механізмом подачі, автоматично укладається на скляну пластину, подану іншим механізмом подачі. Крім того, механізм подачі є механізмом подачі у формі роликового стола або механізмом подачі стрічкового типу, причому механізм подачі у формі роликового стола складається з певної кількості роликів для подачі скляних пластин, паралельних одна одній і розташованих з інтервалами, і механізм подачі стрічкового типу складається з підтримуючих роликів та конвеєрної стрічки, що намотується на підтримуючі ролики. Крім того, механізми подачі скляних пластин взаємно розташовуються вгорі та внизу з інтервалами, напрямки подачі скляних пластин механізмів подачі скляних пластин узгоджуються один з одним, скляні пластини, які подаються кожним верхнім механізмом подачі, зрештою укладаються на кожен нижній механізм подачі для автоматичного взаємного складання. Крім того, скляні пластини, які подаються кожним верхнім механізмом подачі, укладаються на кожен нижній механізм подачі впорядковано, тобто, у порядку згори донизу, скляна пластина, що подається механізмом подачі першого шару, укладається на скляну пластину, яка подається механізмом подачі другого шару, скляні пластини, які укладаються одна на одну, укладаються з механізму подачі другого шару на скляну пластину, яка подається механізмом подачі третього шару, і процеси повторюються, доки всі скляні пластини не будуть укладені на нижній механізм подачі. Крім того, скляні пластини, які подаються кожним верхнім механізмом подачі, укладаються на нижній механізм подачі впорядковано, тобто, у порядку знизу догори, при якому спочатку скляна пластина, яка подається механізмом подачі другого шару, укладається на нижній (перший шар) механізм подачі або скляну пластину, яка подається нижнім (перший шар) механізмом подачі, а потім скляна пластина, яка подається механізмом подачі третього шару, укладається на скляну пластину, попередньо укладену на нижній (перший шар) механізм подачі, і процеси повторюються, доки всі скляні пластини, які подаються механізмами подачі, не будуть укладені на нижній (перший шар) механізм подачі. Крім того, у механізмах подачі скляних пластин, скляні пластини, які подаються механізмами подачі над нижнім механізмом подачі, одночасно укладаються на нижній механізм подачі або скляну пластину, яка подається нижнім механізмом подачі, у стані збереження незмінної взаємної позиції верхньої та нижньої пластин, і скляні пластини з'єднуються між собою. Крім того, у механізмах подачі скляних пластин поверхня подачі скляних пластин у кінцевій частині механізму подачі для подачі скляної пластини до іншого механізму подачі розташовується під нахилом і поступово наближається до поверхні подачі скляних пластин на механізмі подачі для перенесення скляної пластини, що подається, у напрямку просування скляної пластини. Крім того, механізм подачі скляних пластин також має пристрій для спрямування скляної пластини, і пристрій для спрямування обмежує позицію скляної пластини, яка подається механізмом подачі, у напрямку, перпендикулярному напрямкові просування скляної пластини. Крім того, у механізмах подачі скляних пластин механізм подачі для приймання скляної пластини, яка подається іншим механізмом подачі, також має пристрій для позиціонування скляної пластини або регулюючий пристрій, поперечна позиція та подовжня позиція скляної пластини обмежуються пристроєм для позиціонування, або поперечна позиція та подовжня позиція скляної пластини регулюються регулюючим пристроєм, таким чином, щоб забезпечувалася точність складання скляних пластин. Крім того, пристрій для комбінування пластин включає візок з підтримуючим пристроєм та підтримуючий роликовий стіл, візок розташовується у рухомому режимі на підтримуючому роликовому столі, нижня скляна пластина в елементі вакуумного склопакета розташовується на нижній плиті візка, верхня скляна пластина розташовується над нижньою скляною пластиною через підтримуючий пристрій, верхня та нижня скляні пластини є паралельним одна одній без будь-якої форми контакту, або один кінець верхньої скляної пластини тримається на одній 2 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 торцевій стороні нижньої скляної пластини і перебуває у місцевому контакті з нижньою скляною пластиною, і верхня та нижня скляні пластини мають достатню роздільну відстань або достатній кут розкриття, таким чином, щоб ступінь вакууму навколо верхньої та нижньої скляних пластин був таким самим, як ступінь вакууму у головній вакуумній камері; і у разі потреби у комбінації пластин верхню скляну пластину поміщують на нижню скляну пластину через підтримуючий пристрій для завершення операції комбінування. Крім того, пристрій для комбінування пластин включає візок з підтримуючим пристроєм та підтримуючий роликовий стіл, візок розташовується у рухомому режимі на підтримуючому роликовому столі, кожна скляна пластина в елементі вакуумного склопакета розташовується на візку у стоячому режимі, середня частина або кінцева частина кожної скляної пластини спирається на підтримуючий пристрій, сусідні скляні пластини є паралельними одна одній або перебувають у місцевому контакті, і сусідні скляні пластини мають достатню роздільну відстань або достатній кут розкриття, таким чином, щоб ступінь вакууму навколо скляних пластин був таким самим, як ступінь вакууму у головній вакуумній камері; і операція комбінування кожної пластини може здійснюватися шляхом експлуатації підтримуючого пристрою, на який спирається кожна скляна пластина. Крім того, пристрій для вакуумної герметизації являє собою індукційну нагрівальну головку, і індукційна нагрівальна головка рухається за допомогою робочого механізму для виконання операції герметизації елемента вакуумного склопакета. Крім того, пристрій для вакуумної герметизації є пристроєм щілинного типу для вакуумної герметизації склопакета, причому пристрій щілинного типу для вакуумної герметизації склопакета має щілину, через яку проходить елемент склопакета, який підлягає герметизації, навколо щілини розташовується індукційна нагрівальна обмотка, і герметизація здійснюється, коли через щілину проходить елемент склопакета, який підлягає герметизації; і у щілині розташовується ущільнювальний ролик або ущільнювальне колесо, і елемент склопакета, який підлягає герметизації, проходить через щілину у стані взаємного ущільнення через застосування ущільнювального ролика або ущільнювального колеса для забезпечення надійної герметизації елемента склопакета, який підлягає герметизації. Крім того, пристрій для вакуумної герметизації є пристроєм лазерного нагріву, розташованим за межами головної вакуумної камери, кожух головної вакуумної камери має прозоре вікно, і пристрій лазерного нагріву герметизує елемент склопакета, складений шляхом комбінування пластин, у головній вакуумній камері через прозоре вікно. Пристрій для безперервної обробки елемента вакуумного склопакета, який розкривається у даному винаході, має такі головні переваги: 1. При застосуванні пристрою для обробки елемента вакуумного склопакета згідно з даним винаходом увесь процес герметизації вакуумного склопакета виконується за нормальної температури, тому існує можливість уникнення впливу випалу, викликаного високотемпературним вихлопом та автогенним зварюванням, на загартоване скло. 2. Пристрій може застосовуватися для герметизації пластин вакуумного склопакета різних форм. 3. Допоміжні вакуумні камери розташовуються спереду і ззаду головної вакуумної камери, і східчаста вакуумна перехідна зона розташовується між головною вакуумною камерою та зовнішньою атмосферою, тому головна вакуумна камера може постійно підтримувати високий ступінь вакууму під час обробки, ефективність обробки поліпшується, і виробничі витрати знижуються. 4. Допоміжні вакуумні камери та головна вакуумна камера є незалежними одна від одної, і кожна вакуумна камера має модульну конструкцію, тому кількість допоміжних вакуумних камер може бути визначена згідно з вимогами обсягу виробництва. 5. До комбінування скляних пластин для утворення елемента вакуумного склопакета поверхневий ступінь вакууму кожного субстрату скла є таким самим, як ступінь вакууму вакуумної камери, таким чином, щоб забезпечувався високий ступінь вакууму комбінованого з пластин елемента вакуумного склопакета. 6. Внутрішній простір вакуумної камери виконують згідно з максимальним розміром елемента вакуумного склопакета, який виготовляється, і якщо виготовляють елемент вакуумного склопакета меншого розміру, інтенсивність навантаження на виробничу лінію може бути доведена до максимуму через раціональне розташування скляної пластини, і, таким чином, забезпечується ефективність обробки елемента вакуумного склопакета, і виробничі та експлуатаційні витрати знижуються. Опис фігур Фігура 1 є схематичним зображенням вакуумного склопакета у першій структурній формі; 3 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фігура 2 є схематичним зображенням вакуумного склопакета у другій структурній формі; Фігура 3 є схематичним зображенням вакуумного склопакета у третій структурній формі; Фігура 4 є зображенням технологічної схеми обробки безперервного елемента вакуумного склопакета; Фігура 5 є структурним схематичним зображенням пристрою для вакуумної герметизації безперервного елемента склопакета згідно з винаходом; Фігура 6 є структурним схематичним зображенням першого пристрою для комбінування пластин згідно з винаходом; Фігура 7 є структурним схематичним зображенням другого пристрою для комбінування пластин згідно з винаходом; Фігура 8 є структурним схематичним зображенням третього пристрою для комбінування пластин згідно з винаходом; Фігура 9 є структурним схематичним зображенням четвертого пристрою для комбінування пластин згідно з винаходом; Фігура 10 є структурним схематичним зображенням п'ятого пристрою для комбінування пластин згідно з винаходом; Фігура 11 є структурним схематичним зображенням шостого пристрою для комбінування пластин згідно з винаходом; Фігура 12 є структурним схематичним зображенням сьомого пристрою для комбінування пластин згідно з винаходом; Фігура 13 є структурним схематичним зображенням першого пристрою для вакуумної герметизації згідно з винаходом; Фігура 14 є схематичним зображенням першого режиму встановлення ущільнювального ролика або ущільнювального колеса у пристрої для вакуумної герметизації, показаному на Фігурі 13; Фігура 15 є схематичним зображенням другого режиму встановлення ущільнювального ролика або ущільнювального колеса у щілинному герметизуючому пристрої для вакуумної герметизації, показаному на Фігурі 13; Фігура 16 є схематичним зображенням третього режиму встановлення ущільнювального ролика або ущільнювального колеса у щілинному герметизуючому пристрої для вакуумної герметизації, показаному на Фігурі 13; Фігура 17 є структурним схематичним зображенням другого пристрою для вакуумної герметизації згідно з винаходом; Фігура 18 є структурним схематичним зображенням третього пристрою для вакуумної герметизації згідно з винаходом. Детальний опис винаходу Як показано на Фігурі 4, спосіб безперервної обробки елемента вакуумного склопакета в цілому включає етапи попередньої обробки скляної пластини, іонного очищення скляної пластини, комбінування пластин, вакуумного ущільнення і т. ін. Згідно з винаходом, обробка скляної пластини включає етапи: попереднього поміщення ущільнювального матеріалу у позиціях герметизації верхнього та нижнього скляних субстратів і поміщення опори на нижньому субстраті і т. ін., причому передбаченим ущільнювальним матеріалом може бути: 1. ущільнювальний матеріал з низькоплавкого скляного порошку; 2. металеві шари, з'єднані зі скляними пластинами, причому принаймні один шар металу двох скляних пластин є попередньо нанесеним за допомогою припою або закріпленим смугою фольги з припою; і 3. смуги металевого припою є попередньо закріпленими на поверхнях двох скляних пластин, причому смуги металевого припою виступають за межі скляних пластин; таким чином, після взаємного складання двох скляних пластин процес герметизації для скляних пластин може здійснюватися за допомогою пристрою для вакуумної герметизації. Як показано на Фігурі 5, спеціалізований пристрій для безперервної обробки елемента вакуумного склопакета згідно з даним винаходом може виконувати процеси іонного очищення, попарне з'єднання комбінованих пластин, вакуумне знегажування, вакуумне ущільнення, вивантаження пластин і т. ін. на попередньо оброблених скляних пластинах. Пристрій, як правило, включає такі компоненти: завантажувальний стіл (на фігурі не показано), впускну буферну камеру 1, камеру 2 попередньої вакуумної екстракції, головну вакуумну камеру 3, закачувальну перехідну камеру 4, випускну буферну камеру 5, розвантажувальний стіл (на фігурі не показано), пристрій подачі скляної пластини 9 та систему електричного регулювання 10, розташовані послідовно, якщо дивитись уздовж напрямку подачі скла. Впускна буферна камера 1 та камера 2 попередньої вакуумної екстракції є передніми допоміжними вакуумними камерами, закачувальна перехідна камера 4 та випускна буферна камера 5 є задніми 4 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 допоміжними вакуумними камерами, кожна допоміжна вакуумна камера має модульну конструкцію, кілька допоміжних вакуумних камер у разі потреби можуть невпорядковано розташовуватися на передньому та задньому кінцях головної вакуумної камери 3. Впускні кінці та випускні кінці допоміжних вакуумних камер та головної вакуумної камери 3 мають вакуумні дверні замки 7; і допоміжні вакуумні камери та головна вакуумна камера мають систему досягнення вакууму 6 та пристрій виявлення вакууму 8, відповідно. Коли вакуумні дверні замки 7 є закритими, вакуумні камери можуть бути закриті й ізольовані, таким чином, щоб у вакуумних камерах підтримувався незалежний ступінь вакууму. Система досягнення вакууму 6 кожної камери може забезпечувати незалежний вакуум для кожної камери. Пристрій виявлення вакууму 8 застосовують для виявлення ступеня вакууму кожної камери. Пристрій подачі скляної пластини 9 застосовують для подачі матеріалів, таких, як елемент склопакета, між камерами, і для нього можуть бути прийнятними різні конструкції, здатні переміщувати плоскі об'єкти існуючими способами, наприклад, конструкція роликового стола або конструкція ремінної передачі і т. ін. Систему електричного регулювання 10 застосовують для здійснення контролю системи для всього процесу вакуумного ущільнення та кожної послідовності операцій на обладнанні. Допоміжні вакуумні камери відіграють головну роль у забезпеченні вакуумного буферного простору з певним ступенем вакууму на передньому та задньому кінцях головної вакуумної камери 3, і ступінь вакууму в кожній допоміжній вакуумній камері є не більшим, ніж у головній вакуумній камері 3; і якщо діва кінці головної вакуумної камери мають дві або більше допоміжних вакуумних камер, ступені вакууму передніх допоміжних вакуумних камер поступово поліпшуються з наближенням до головної вакуумної камери 3, і ступені вакууму задніх допоміжних вакуумних камер поступово знижуються з віддаленням від головної вакуумної камери 3. У прикладі пристрою для безперервної обробки елемента вакуумного склопакета з Фігури 5 скляна пластина спочатку входить у впускну буферну камеру 1, а потім впускну буферну камеру 1 вакуумізують, таким чином, щоб ступінь вакууму у впускній буферній камері 1 досягав ступеня вакууму у камері 2 попередньої вакуумної екстракції; потім вакуумний дверний замок 7 між впускною буферною камерою 1 та камерою 2 попередньої вакуумної екстракції відкривається, скляна пластина надходить до камери 2 попередньої вакуумної екстракції, і вакуумний дверний замок 7 між впускною буферною камерою 1 та камерою 2 попередньої вакуумної екстракції закривається; і камеру 2 попередньої вакуумної екстракції вакуумізують, таким чином, щоб ступінь вакууму камери 2 попередньої вакуумної екстракції досягав ступеня вакууму у головній вакуумній камері 3. Вакуумний дверний замок 7 між камерою 2 попередньої вакуумної екстракції та головною вакуумною камерою 3 відкривається, і скляна пластина надходить у головну вакуумну камеру. Скляні пластини обробляють для виготовлення елемента вакуумного склопакета у головній вакуумній камері 3. Ступінь вакууму у закачувальній перехідній камері 4 поліпшується і стає таким самим, як у головній вакуумній камері 3, вакуумний дверний замок 7 між закачувальною перехідною камерою 4 та головною вакуумною камерою 3 відкривається, елемент вакуумного склопакета надходить у закачувальну перехідну камеру 4 з головної вакуумної камери, потім вакуумний дверний замок 7 закривається, і закачувальну перехідну камеру 4 доводять до заданого ступеня вакууму; тим часом ступінь вакууму у випускній буферній камері 5 поліпшується і стає таким самим, як у закачувальній перехідній камері 4, вакуумний дверний замок 7 між випускною буферною камерою 5 та закачувальною перехідною камерою 4 відкривається, елемент вакуумного склопакета надходить у випускну буферну камеру 5, потім вакуумний дверний замок 7 між перехідною камерою 4 та буферною камерою 5 закривається, буферна камера 5 доводиться до нормального тиску, вакуумний дверний замок буферної камери 5 відкривається, і елемент вакуумного склопакета подається на розвантажувальний стіл і надходить до наступного процесу через розвантажувальний стіл. Іоноочищувальне обладнання розташовується у камері 2 попередньої вакуумної екстракції, і молекули залишкового газу та молекули води на поверхнях скляних пластин видаляються за допомогою іоноочищувального обладнання під час обробки. Пристрій для комбінування пластин та пристрій для вакуумної герметизації розташовуються у головній вакуумній камері 3, і, крім того, пристрій для вакуумної герметизації також може бути розташований всередині або за межами головної вакуумної камери 3, залежно від різних вибраних типів. -3 Ступінь вакууму у головній вакуумній камері 3 становить 1~5 × 10 Па або вище. Пристрій для комбінування пластин першої форми конструкції, яку застосовують у пристрої для безперервної обробки елемента вакуумного склопакета згідно з даним винаходом, показано на Фігурі 6. Пристрій для комбінування скляних пластин складається з двох механізмів подачі 5 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 скляних пластин, і верхній механізм подачі 21 та нижній механізм подачі 22 взаємно розташовуються вгорі та внизу з інтервалами, причому верхній механізм подачі 21 застосовують для подачі верхньої скляної пластини 14а елемента склопакета 14 з двошаровою конструкцією, а нижній механізм подачі 22 застосовують для подачі нижньої скляної пластини 14b. Верхній та нижній механізми подачі 21 та 22 являють собою механізм подачі у формі роликового стола, і кожен механізм подачі складається з певної кількості роликів для подачі скляних пластин, паралельних одна одній. Переміщувана поверхня нижньої скляної пластини 14b нижнього механізму подачі 22 розташовується горизонтально; і для того, щоб верхня скляна пластина 14а могла бути стійко й рівно укладена на нижню скляну пластину 14b, поверхня подачі скляних пластину кінцевій частині верхнього механізму подачі 21 розташовується під нахилом донизу і поступово наближається до поверхні подачі скляних пластин нижнього механізму подачі 22. Як показано на прикладі операції комбінування пластин при виготовленні елемента склопакета з двошаровою конструкцією, під час роботи пристрою для комбінування пластин верхній механізм подачі 21 та нижній механізм подачі 22 приймають верхню та нижню скляні пластини 14а та 14b, які подаються ззовні, відповідно, і дві скляні пластини переміщуються донизу, відповідно, причому після того, як верхня скляна пластина 14а залишає задній кінець верхнього механізму подачі 21, верхня скляна пластина 14а автоматично опускається на нижню скляну пластину 14b, яка подається нижнім механізмом подачі 22, і автоматично з'єднується з нижньою скляною пластиною 14b, і операція комбінування верхньої та нижньої скляних пластин 14а та 14b завершується. Для того, щоб верхня скляна пластина 14а впала на нижню скляну пластину 14b згідно з заданою позицією для забезпечення відносних позицій складених скляних пластин, позиції верхньої та нижньої скляних пластин 14а та 14b перед комбінуванням потребують регулювання, включаючи нижчезазначені конкретні режими регулювання: (1) Регулювання поперечних позицій (тобто, позицій у напрямках, перпендикулярних напрямкам просування скляних пластин) верхньої та нижньої скляних пластин 14а та 14b при переміщенні до верхнього та нижнього механізмів подачі 21 та 22, таким чином, щоб поперечні позиція двох скляних пластин збігалися, та регулювання первісних подовжніх позицій (тобто, позицій у напрямку просування скляних пластин) верхньої та нижньої скляних пластин 14а та 14b при переміщенні до відповідних механізмів подачі згідно зі швидкістю подачі верхнього та нижнього механізмів подачі 21 та 22, таким чином, щоб верхня скляна пластина 14а, яка залишає задній кінець верхнього механізму подачі 21, точно падала на нижню скляну пластину 14b згідно з заданою відносною подовжньою позицією; (2) Розташування пристроїв для спрямування на верхньому та нижньому механізмах подачі 21 та 22, обмеження верхньої та нижньої скляних пластин 14а та 14b у поперечних позиціях перпендикулярно напрямкам просування скляних пластин за допомогою пристроїв для спрямування, таким чином, щоб дві скляні пластини були з'єднані одна з одною у стані, в якому поперечні позиції збігаються, розташування подовжнього позиціонуючого пристрою на нижньому механізмі подачі 22 та утримання переміщуваної нижньої скляної пластини 14b у належній позиції шляхом застосування пристрою для позиціонування для перенесення верхньої скляної пластини 14а, яка опускається з верхнього механізму подачі 21, таким чином, щоб верхня скляна пластина 14а з'єднувалася з нижньою скляною пластиною 14b згідно з заданою відносною подовжньою позицією, причому пристрій для позиціонування може бути датчиком позиції або рухомою перегородкою, яка виступає вгору від поверхні транспортування на роликах або інших подібних засобах; (3) При забезпеченні надійного опускання верхньої скляної пластина 14а на нижню скляну пластину 14b розташування регулюючих пристроїв на нижньому механізмі подачі 22 та регулювання подовжньої та поперечної відносних позицій верхньої та нижньої скляних пластин 14а та 14b, укладених одна на одну, через регулюючі пристрої, таким чином, щоб дві скляні пластини були з'єднані одна з одною згідно з заданими відносними позиціями, причому регулюючі пристрої можуть являти собою дві пари натискних пластин для регулювання подовжнього напрямку та поперечного напрямку скляних пластин, відповідно; і натискні пластини можуть приводитись у дію циліндром або гідравлічним циліндром, а також можуть приводитись у дію іншими належними привідними механізмами. Ці три режими регулювання позицій скляних пластин можуть застосовуватись окремо або разом. Другий пристрій для комбінування пластин згідно з даним винаходом показано на Фігурі 7. Порівняно з першим пристроєм для комбінування пластин, пристрій для комбінування пластин складається з трьох шарів механізмів подачі скляних пластин, взаємно розташованих угорі та 6 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 внизу з інтервалами, і напрямки подачі скляних пластин трьох шарів механізмів подачі узгоджуються один з одним, причому два шари механізмів подачі верхньої частини є механізмами подачі стрічкового типу 27, передня половина нижнього механізму подачі є механізмом подачі стрічкового типу 27, задня половина нижнього механізму подачі є механізмом подачі у формі роликового стола, поверхня подачі скляних пластин нижнього механізму подачі розташовується горизонтально, і поверхні подачі скляних пластин двох шарів механізмів подачі верхньої частини розташовуються під нахилом донизу і поступово наближаються до поверхні подачі скляних пластин нижнього механізму подачі у напрямку просування скляної пластини. Під час обробки три шари механізмів подачі скляних пластин подають верхню, середню та нижню скляні пластини елемента склопакета багатошарової конструкції, відповідно; і після того, як скляні пластини, подані двома шарами механізмів подачі верхньої частини, залишають задні кінці відповідних механізмів подачі, скляні пластини автоматично опускаються на скляну пластину, яка подається нижнім механізмом подачі, одночасно й автоматично з'єднані між собою. Для складання верхньої, середньої та нижньої скляних пластин згідно з заданим відносним позиціонуванням позиції скляних пластин у другому пристрої для комбінування пластин також можуть регулюватися через застосування режимів регулювання, описаних для першого пристрою для комбінування пластин. Третій пристрій для комбінування пластин згідно з даним винаходом показано на Фігурі 8. У пристрої для комбінування пластин чотири механізми подачі скляних пластин взаємно розташовуються вгорі та внизу з інтервалами, і напрямки подачі скляних пластин чотирьох механізмів подачі узгоджуються один з одним, таким чином, щоб утворювався пристрій для комбінування скляних пластин чотиришарової конструкції; поверхня подачі скляних пластин нижнього механізму подачі розташовується горизонтально, а поверхні подачі скляних пластин кінцевих частин трьох верхніх механізмів подачі розташовуються під нахилом донизу і поступово наближаються до поверхні подачі скляних пластин нижнього сусіднього механізму подачі у напрямку просування скляних пластин; і чотири механізми подачі є механізмами подачі у формі роликових столів. Під час обробки застосовують чотири механізми подачі для подачі скляних пластин відповідних шарів елемента склопакета чотиришарової конструкції, відповідно, і скляні пластини всіх шарів складаються послідовно згори донизу: спочатку скляна пластина, яка подається верхнім механізмом подачі, автоматично опускається на скляну пластину, яка подається другим механізмом подачі, згори донизу, і скляні пластини з'єднуються між собою; потім, після залишення заднього кінця другого механізму подачі, дві з'єднані одна з одною скляні пластини автоматично опускаються на скляну пластину, яка подається третім механізмом подачі; і нарешті, складені три шари скляних пластин автоматично опускаються на скляну пластину, яка подається нижнім механізмом подачі, від заднього кінця третього механізму подачі і з'єднуються зі скляною пластиною для остаточного завершення операції комбінування пластин елемента склопакета чотиришарової конструкції. Четвертий пристрій для комбінування пластин згідно з даним винаходом показано на Фігурі 9, і він являє собою ще один пристрій для комбінування скляних пластин чотиришарової конструкції. Порівняно з третім пристроєм для комбінування пластин чотиришарової конструкції, четвертий пристрій для комбінування пластин має відмінності: скляні пластини, які подаються четвертими механізмами подачі, послідовно складаються знизу догори, тобто, скляна пластина, яка подається другим механізмом подачі знизу догори, автоматично опускається на скляну пластину, яка подається нижнім механізмом подачі, і з'єднується зі скляною пластиною, потім скляна пластина, яка подається третім механізмом подачі, автоматично опускається на дві з'єднані скляні пластини, які подаються нижнім механізмом подачі, і, нарешті, скляна пластина, яка подається четвертим механізмом подачі, автоматично опускається на три шари з'єднаних скляних пластин, які подаються нижнім механізмом подачі, і взаємне з'єднання чотирьох скляних пластин може бути остаточно завершене. Так само, як у першому пристрої для комбінування пластин, для з'єднання скляних пластин згідно з заданим відносним позиціонуванням режими регулювання, описані для першого пристрою для комбінування пластин, також можуть бути застосовані у третьому та четвертому пристроях для комбінування пластин для регулювання позицій скляних пластин. Крім того, третій та четвертий пристрої для комбінування пластин також можуть бути побудовані шляхом застосування механізмів подачі стрічкового типу у другому пристрої для комбінування пластин. Крім того, також слід зазначити, що елемент склопакета двошарової конструкції також може бути складений шляхом застосування другого пристрою для комбінування пластин, потім два 7 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 верхні шари механізмів подачі застосовують для подачі верхньої та нижньої скляних пластин, які мають бути складені, відповідно, і нижній механізм подачі застосовують для забезпечення опори для з'єднання двох скляних пластин та подачі з'єднаних скляних пластин. Подібним чином елемент склопакета тришарової конструкції може бути складений шляхом застосування четвертого пристрою для комбінування пластин, а потім нижній механізм подачі застосовують лише для забезпечення опори для з'єднання скляних пластин та подачі з'єднаних скляних пластин. Пристрій для комбінування пластин може бути частиною пристрою подачі скляної пластини 9, що розташовується у головній вакуумній камері, і пристрій подачі скляної пластини 9 має поверхню подачі скляних пластин однакових шарів з механізмами комбінування пластин. Або ж пристрій подачі скляної пластини 9 має лише поверхню транспортування, поверхня транспортування є впускним або випускним кінцем нижнього механізму подачі кожного механізму комбінування пластин, потім керуючий пристрій, такий, як маніпулятор, розташовується на впускному кінці механізму комбінування пластин, і кілька скляних пластин, які подаються пристроєм подачі скляної пластини 9, переміщуються до механізмів подачі у механізмі комбінування пластин шляхом застосування керуючого пристрою. П'яту форму конструкції пристрою для комбінування пластин показано на Фігурі 10. Пристрій для комбінування пластин включає візок 30 та підтримуючий роликовий стіл 32, причому візок 30 має підтримуючий пристрій 29; візок 30 може пересуватися по підтримуючому роликовому столу 32; і впускний кінець та випускний кінець підтримуючого роликового стола 32 є сполученими з попереднім та подальшим пристроями подачі скляної пластини 9, відповідно. Підтримуючий пристрій 29 розташовується у візку 30 і застосовується для підтримання скляних пластин. Нижня скляна пластина 14b розташовується на нижній плиті візка 30, верхня скляна пластина 14а розташовується на підтримуючому пристрої 29, верхня та нижня скляні пластини є паралельними одна одній, верхня та нижня скляні пластини мають достатню роздільну відстань для забезпечення ступеня вакууму двох скляних пластин, однакового зі ступенем вакууму у вакуумній камері, і відстань в оптимальному варіанті є не меншою за 5 міліметрів. Після переміщення візка 30 у належну позицію у головній вакуумній камері 3 підтримуючий пристрій 29 поміщує верхню скляну пластину 14а на нижню скляну пластина 14b для завершення операції комбінування пластин. Шосту форму конструкції пристрою для комбінування пластин показано на Фігурі 11. Пристрій для комбінування пластин подібним чином включає візок 30 та підтримуючий роликовий стіл 32, причому візок 30 подібним чином має підтримуючий пристрій 29; підтримуючий пристрій 29 розташовується у візку 30 і застосовується для підтримання скляних пластин; візок 30 може пересуватися по підтримуючому роликовому столу 32; і впускний кінець та випускний кінець підтримуючого роликового стола 32 є сполученими з попереднім та подальшим пристроями подачі скляної пластини 9, відповідно. Нижня скляна пластина 14b розташовується на нижній плиті візка 30, один кінець верхньої скляної пластини 14а підтримується на нижній скляній пластині 14b і перебуває на одній лінії з відповідним кінцем нижньої скляної пластини 14b, інший кінець верхньої скляної пластини 14а розташовується на підтримуючому пристрої 29, дві скляні пластини утворюють V-подібну форму, і розмір Vподібного розкриву має забезпечувати для двох скляних пластин достатній кут розкриття для забезпечення ступеня вакууму двох скляних пластин, однакового зі ступенем вакууму у вакуумній камері. Після переміщення візка 30 у належну позицію у головній вакуумній камері 3 підтримуючий пристрій 29 поміщує верхню скляну пластину 14а на нижню скляну пластину 14b для завершення операції комбінування пластин. Сьому форму конструкції пристрою для комбінування пластин показано на Фігурі 12. Пристрій для комбінування пластин включає візок 30 та підтримуючий роликовий стіл 32, причому візок 30 має підтримуючий пристрій 31; дві скляні пластини 14а та 14b розташовуються на візку 30, спираючись на підтримуючий пристрій 31; і так само, як у шостому пристрої для комбінування пластин, відстань або кут розкриття між двома скляними пластинами також забезпечує такий самий ступінь вакууму між двома скляними пластинами, як у вакуумній камері. Операція комбінування пластин між двома скляними пластинами завершується через переміщення підтримуючого ролика 31. У пристрої для комбінування пластин, оскільки верхня та нижня скляні пластини розташовуються на візку 30, відносна позиція між двома скляними пластинами може забезпечуватися без застосування пристрою регулювання позиції. Перед з'єднанням скляних пластин одна з одною всі пристрої для комбінування пластин можуть забезпечувати незалежне розташування кожної скляної пластини у вакуумному середовищі, тобто, забезпечувати на периферії кожної скляної пластини такий самий ступінь вакууму, як у вакуумній камері, таким чином, щоб вакуумний простір у елементі вакуумного 8 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 60 склопакета мав точно такий самий ступінь вакууму, що й у вакуумному середовищі (вакуумній камері) під час складання. Пристрій для вакуумної герметизації, який застосовують згідно з даним винаходом, показано на Фігурі 13. Пристрій для вакуумної герметизації є індукційним нагрівальним пристроєм щілинного типу і має форму суцільної смуги, середня частина напрямку висоти кожуха 46 має щілину 42, яка простягається у подовжньому напрямку кожуха 46, індукційні нагрівальні обмотки 43 розташовуються навколо щілини 42 у кожусі 46 згідно з традиційним режимом, і з'єднання індукційних нагрівальних обмоток 43 знаходиться на одному кінці кожуха. Крім того, для забезпечення надійного приварювання та з'єднання периферійної частини, коли елемент вакуумного склопакета 14, який підлягає герметизації, проходить через щілину 42, за умови, що нормальне нагрівання індукційних нагрівальних обмоток 43 на частині, яка має бути приварена до елемента вакуумного склопакета 14, який підлягає герметизації, не зазнає впливу, ущільнювальний ролик або ущільнювальне колесо для скляної пластини також можуть бути розташовані у щілині 42. Фігура 14 є схематичним зображенням першого режиму ущільнювального ролика або ущільнювального колеса 44, розташованого у щілині 42, причому на Фігурі 14 номер 46 позначає кожух пристрою для вакуумної герметизації, 43 позначає високочастотні індукційні нагрівальні обмотки, розташовані навколо щілини 42, 44 позначає ущільнювальний ролик або ущільнювальне колесо, 45 позначає виштовхувальну пружину, і ущільнювальний ролик або ущільнювальне колесо 44 розташовується між високочастотними індукційними нагрівальними обмотками 43. Під час обробки, коли елемент вакуумного склопакета 14, який підлягає герметизації, надходить до верхніх та нижніх ущільнювальних роликів або ущільнювальних коліс 44, дві скляні пластин у елементі вакуумного склопакета 14 притискаються одна до одної, таким чином, щоб скляні пластини приварювалися одна до одної й з'єднувались у притиснутому стані для забезпечення надійного й герметичного ущільнення периферії двох скляних пластин. Крім форми конструкції, показаної на Фігурі 14, ущільнювальний ролик або ущільнювальне колесо 44 можуть розташовуватися на одній стороні індукційних нагрівальних обмоток 43, як показано на Фігурі 15, а також можуть розташовуватися на двох сторонах індукційних нагрівальних обмоток 43, як на Фігурі 16. Крім того, що індукційний нагрівальний пристрій щілинного типу застосовують як пристрій для вакуумної герметизації, високочастотна індукційна головка, лазерна головка і т. ін. також можуть застосовуватися для герметизації елемента вакуумного склопакета згідно з винаходом. Пристрій для вакуумної герметизації, показаний на Фігурі 17, складається з певної кількості нагрівальних головок 51 та керуючого пристрою, причому нагрівальні головки 51 можуть рухатись у тривимірному просторі, і кількість нагрівальних головок 51 може дорівнювати від 1 до 4, як правило - 2. Коли елемент вакуумного склопакета 14 герметизують шляхом застосування нагрівальних головок 51, нагрівальні головки 51 можуть переміщуватись уздовж частини, що підлягає герметизації на елементі вакуумного склопакета 14, але нагрівальні головки 51 також можуть залишатися нерухомими, а переміщується елемент вакуумного склопакета 14. Нагрівальні головки 51 на Фігурі 17 розташовуються у вакуумній камері. Якщо лазерні головки застосовують як нагрівальні головки 51, як показано на Фігурі 18, також може бути передбачене прозоре вікно 52, розташований над головною вакуумною камерою 3, і елемент вакуумного склопакета 14 у головній вакуумній камері З нагрівається й герметизується нагрівальними головками 51 через вікно 52. Для кращого спостереження за умовами обробки кожного етапу елемента вакуумного склопакета 14 одна або кілька технічних камер для спостереження за всім процесом обробки в реальному часі також може бути розташована у головній вакуумній камері 3 та кожній допоміжній вакуумній камері. Під час роботи пристрою для безперервної обробки згідно з даним винаходом вакуумний дверний замок 7 на впускному кінці впускної буферної камери 1 відкривається, попередньо оброблена скляна пластина на завантажувальному столі надходить до впускної буферної камери 1, потім два вакуумні дверні замки 7 на впускному кінці та випускному кінці впускної буферної камери 1 закриваються, і впускну буферну камеру 1 вакуумізують, застосовуючи систему досягнення вакууму; коли ступінь вакууму у впускній буферній камері 1 є таким самим, як ступінь вакууму у камері 2 попередньої вакуумної екстракції, вакуумний дверний замок 7 між впускною буферною камерою 1 та камерою 2 попередньої вакуумної екстракції відкривається, скляна пластина надходить до камери 2 попередньої вакуумної екстракції, потім вакуумний дверний замок 7 між впускною буферною камерою 1 та камерою 2 попередньої вакуумної екстракції закривається, камера 2 попередньої вакуумної екстракції вакуумізується, і скляна пластина водночас піддається іонному очищенню для видалення молекул газу та молекул води, 9 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 приєднаних до поверхні скляної пластини; після того, як ступінь вакууму камери 2 попередньої вакуумної екстракції став таким самим, як ступінь вакууму у головній вакуумній камері 3, вакуумний дверний замок 7 між головною вакуумною камерою 3 та камерою 2 попередньої вакуумної екстракції відкривається, скляна пластина надходить до головної вакуумної камери 3, потім вакуумний дверний замок 7 між головною вакуумною камерою 3 та камерою 2 попередньої вакуумної екстракції закривається, ступінь вакууму у головній вакуумній камері 3 -3 дорівнює 1~5 × 10 Па, і, звичайно, головна вакуумна камера також може мати вищий ступінь вакууму, як вимагається; у головній вакуумній камері 3 скляні пластини комбінують, застосовуючи пристрій для комбінування пластин, а потім скляні пластини герметизують, застосовуючи пристрій для вакуумної герметизації, для виготовлення потрібного елемента вакуумного склопакета 14; закачувальну перехідну камеру 4 вакуумізують до такого самого ступеня вакууму, як у головній вакуумній камері З, вакуумний дверний замок 7 між головною вакуумною камерою 3 та закачувальною перехідною камерою 4 відкривається, і елемент вакуумного склопакета 14 надходить у закачувальну перехідну камеру 4; вакуумний дверний замок 7 між головною вакуумною камерою та закачувальною перехідною камерою 4 закривається, ступінь вакууму закачувальної перехідної камери 4 знижується й стає таким самим, як ступінь вакууму у випускній буферній камері 5; вакуумний дверний замок 7 між закачувальною перехідною камерою 4 та випускною буферною камерою 5 відкривається, елемент вакуумного склопакета надходить у випускну буферну камеру 5, потім вакуумний дверний замок 7 між випускною буферною камерою 5 та впускною буферною камерою 1 закривається, ступінь вакууму випускної буферної камери 5 далі знижується й стає таким самим, як в атмосфері, потім вакуумний дверний замок 7 випускної буферної камери відкривається, і елемент вакуумного склопакета 14 подається на розвантажувальний стіл. Перед надходженням до головної вакуумної камери 3 скляні пластини розташовуються окремо, ступінь вакууму на периферії скляних пластин є таким самим, як ступінь вакууму у головній вакуумній камері 3, і ступінь вакууму між комбінованими скляними пластинами є таким самим, як ступінь вакууму у головній вакуумній камері 3, і, таким чином, може бути виготовлений елемент вакуумного склопакета з високим ступенем вакууму. Наприклад, якщо -3 ступінь вакууму у головній вакуумній камері 3 становить 1~5 × 10 Па, ступінь вакууму -2 обробленого елемента вакуумного склопакета може досягати 1-3 × 10 Па, і ступінь вакууму ще більше перевищує стандартні вимоги для ступеня вакууму традиційного елемента вакуумного склопакета. У пристрої для безперервної обробки елемента вакуумного склопакета, описаному згідно з даним винаходом, допоміжні вакуумні камери (до передніх допоміжних вакуумних камер належать впускна буферна камера 1 та камера 2 попередньої вакуумної екстракції, а до задніх допоміжних вакуумних камер належать закачувальна перехідна камера 4 та випускна буферна камера 5) розташовуються на передньому та задньому кінцях головної вакуумної камери; під час обробки камери розташовуються безперервно, утворюється східчастий розподіл вакууму на двох кінцях головної вакуумної камери для ізоляції головної вакуумної камери від зовнішньої атмосфери; і порівняно з формою конструкції, що передбачає лише головну вакуумну камеру, поточне споживання енергії значно знижується, може бути реалізоване прискорене виготовлення елемента вакуумного склопакета, ефективність обробки поліпшується, і заощаджуються кошти на виробництво. Згідно з даним винаходом, скляні пластини відповідно подаються перед комбінуванням, дві скляні пластини мають певну проміжну відстань, ця відстань гарантує такий самий ступінь вакууму на поверхнях двох скляних пластин, як у вакуумних камерах, і відстань в оптимальному варіанті є не меншою за 5 міліметрів, коли скляні пластини розташовуються паралельно. Режим встановлення може забезпечити по суті такий самий ступінь вакууму на периферії скляних пластин перед комбінуванням, як у головній вакуумній камері, і, таким чином, забезпечується можливість уникнення умов довготривалого викачування та неповної вакуумізації через малу щілину між комбінованими скляними пластинами. Нагрівальне обладнання також може бути розташоване у двох допоміжних вакуумних камерах на передньому кінці головної вакуумної камери, і скляні пластини попередньо нагріваються перед надходженням до головної вакуумної камери, і, таким чином, обробка поверхні скла та наступні процеси герметизації можуть здійснюватися безперешкодно. Не передбачено нагрівального обладнання у двох допоміжних вакуумних камерах на задньому кінці головної вакуумної камери, і, таким чином, герметизований елемент вакуумного склопакета поступово охолоджується у двох камерах, що поліпшує ефективність роботи. 60 10 UA 105338 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Пристрій для безперервної обробки елемента вакуумного склопакета, який характеризується тим, що включає завантажувальний стіл, передні допоміжні вакуумні камери, головну вакуумну камеру, задні допоміжні вакуумні камери та розвантажувальний стіл, розташовані послідовно, якщо дивитись уздовж напрямку подачі скла; пристрій подачі скляної пластини та систему електричного регулювання; подавальний пристрій; систему електричного регулювання для контролювання процесу вакуумної герметизації та послідовності операцій на обладнанні; вакуумні камери є незалежними одна від одної і мають систему досягнення вакууму та пристрій виявлення вакууму відповідно, при цьому ступінь вакууму передніх допоміжних вакуумних камер та задніх допоміжних вакуумних камер є таким самим або нижчим за ступінь вакууму в головній вакуумній камері, і дві допоміжні вакуумні камери забезпечують простір з перехідним вакуумом на передньому та задньому кінцях головної вакуумної камери, відповідно; пристрій для комбінування пластин та пристрій для вакуумної герметизації розташовані у головній вакуумній камері, виконані з можливістю для виконання операції комбінування та вакуумної герметизації скляних пластин у головній вакуумній камері, і впускний та випускний кінці пристрою для комбінування пластин є сполученими з пристроями подачі скляних пластин, які розташовані у верхній та нижній позиціях, відповідно; а обидві передні допоміжні вакуумні камери та задні допоміжні вакуумні камери мають модульну конструкцію, передній та задній кінці головної вакуумної камери мають щонайменше одну допоміжну вакуумну камеру. 2. Пристрій за п. 1, який відрізняється тим, що у напрямку просування скляних пластин кожна вакуумна камера герметично ізольована у сполучених попередній позиції та подальшій позиції через ізоляційні двері, що піддаються відкриванню. 3. Пристрій за п. 1, який відрізняється тим, що включає очищувальне обладнання яке розташоване у передній допоміжній вакуумній камері. 4. Пристрій за п. 1, який відрізняється тим, що пристрій для комбінування пластин включає принаймні два механізми подачі скляних пластин і виконаний для автоматичного з'єднання скляних пластин, які подаються механізмами подачі, у режимі, в якому скляна пластина, подана одним механізмом подачі, автоматично укладається на скляну пластину, подану іншим механізмом подачі. 5. Пристрій за п. 4, який відрізняється тим, що механізм подачі є механізмом подачі у формі роликового стола або механізмом подачі стрічкового типу, причому механізм подачі у формі роликового стола складається з відповідної кількості роликів для подачі скляних пластин, паралельних одна одній і розташованих з інтервалами та механізм подачі стрічкового типу складається з підтримуючого ролика та конвеєрної стрічки, що намотується на підтримуючий ролик. 6. Пристрій за п. 5, який відрізняється тим, що механізми подачі скляних пластин взаємно розташовані вгорі та внизу з інтервалами, напрямки подачі скляних пластин механізмів подачі скляних пластин узгоджені один з одним для подавання кожним верхнім механізмом подачі, укладання на нижній механізм подачі і автоматичного з'єднання між собою скляних пластин. 7. Пристрій за п. 6, який відрізняється тим, що скляні пластини, які подаються кожним верхнім механізмом подачі, укладаються на нижній механізм подачі впорядковано, у порядку згори донизу, скляна пластина, що подається механізмом подачі першого шару, укладається на скляну пластину, яка подається механізмом подачі другого шару, скляні пластини, які укладаються одна на одну, укладаються з механізму подачі другого шару на скляну пластину, яка подається механізмом подачі третього шару, і процеси повторюються, доки всі скляні пластини не будуть укладені на нижній механізм подачі. 8. Пристрій за п. 6, який відрізняється тим, що скляні пластини, які подаються кожним верхнім механізмом подачі, укладаються на нижній механізм подачі впорядковано, тобто, у порядку знизу догори, спершу скляна пластина, яка подається механізмом подачі другого шару, укладається на нижній (перший шар) механізм подачі або скляну пластину, яка подається нижнім (перший шар) механізмом подачі, а потім - скляна пластина, яка подається механізмом подачі третього шару, укладається на скляну пластину, попередньо укладену на нижній (перший шар) механізм подачі, і процеси повторюються, доки всі скляні пластини, які подаються механізмами подачі, не будуть укладені на нижній (перший шар) механізм подачі. 9. Пристрій за п. 6, який відрізняється тим, що у механізмах подачі скляних пластин, які подані механізмами подачі, розміщеними над нижнім механізмом подачі, одночасно укладаються на нижній механізм подачі або скляну пластину, яка подана нижнім механізмом подачі, у стані збереження незмінної взаємної позиції верхньої та нижньої пластин для їх з'єднання між собою. 11 UA 105338 C2 5 10 15 20 25 30 35 40 45 50 55 10. Пристрій за будь-яким з пп. 6-9, який відрізняється тим, що у механізмах подачі скляних пластин поверхня подачі скляних пластин у кінцевій частині механізму подачі для подачі скляної пластини до іншого механізму подачі розташована під нахилом і поступово наближена до поверхні подачі скляних пластин на механізмі подачі для перенесення скляної пластини, що подається, у напрямку просування скляної пластини. 11. Пристрій за п. 10, який відрізняється тим, що механізм подачі скляних пластин має пристрій для спрямування скляної пластини для обмежування позиції скляної пластини, яка подається механізмом подачі, у напрямку, перпендикулярному напрямкові просування скляної пластини. 12. Пристрій за п. 10, який відрізняється тим, що у механізмах подачі скляних пластин механізм подачі для приймання скляної пластини, яка подається іншим механізмом подачі, має пристрій для позиціонування скляної пластини або регулюючий пристрій, при цьому поперечна позиція та подовжня позиція скляної пластини обмежена пристроєм для позиціонування, або поперечна позиція та подовжня позиція скляної пластини регулюються регулюючим пристроєм для забезпечення точності складання скляних пластин. 13. Пристрій за п. 1, який відрізняється тим, що пристрій для комбінування пластин включає візок з підтримуючим пристроєм та підтримуючий роликовий стіл, візок розташований у рухомому режимі на підтримуючому роликовому столі, нижня скляна пластина в елементі вакуумного склопакета розташована на нижній плиті візка, верхня скляна пластина розташована над нижньою скляною пластиною через підтримуючий пристрій, верхня та нижня скляні пластини є паралельними одна одній без будь-якої форми контакту, або один кінець верхньої скляної пластини тримається на одній торцевій стороні нижньої скляної пластини і перебуває у місцевому контакті з нижньою скляною пластиною, і верхня та нижня скляні пластини мають достатню роздільну відстань або достатній кут розкриття, таким чином, щоб ступінь вакууму навколо верхньої та нижньої скляних пластин був таким самим, як ступінь вакууму у головній вакуумній камері; у разі потреби комбінації пластин верхню скляну пластину поміщують на нижню скляну пластину через підтримуючий пристрій для завершення операції комбінування. 14. Пристрій за п. 1, який відрізняється тим, що пристрій для комбінування пластин включає візок з підтримуючим пристроєм та підтримуючий роликовий стіл, візок розташований у рухомому режимі на підтримуючому роликовому столі, кожна скляна пластина в елементі вакуумного склопакета розташована на візку у стоячому режимі, середня частина або кінцева частина кожної скляної пластини спирається на підтримуючий пристрій, сусідні скляні пластини є паралельними одна одній або перебувають у місцевому контакті, і сусідні скляні пластини мають достатню роздільну відстань або достатній кут розкриття, таким чином, щоб ступінь вакууму навколо скляних пластин був таким самим, як і ступінь вакууму у головній вакуумній камері; і операція комбінування кожної пластини здійснювалась шляхом експлуатації підтримуючого пристрою, на який спирається кожна скляна пластина. 15. Пристрій за п. 1, який відрізняється тим, що пристрій для вакуумної герметизації являє собою індукційну нагрівальну головку з можливістю руху за допомогою робочого механізму для виконання операції герметизації елемента вакуумного склопакета. 16. Пристрій за п. 1, який відрізняється тим, що для вакуумної герметизації склопакета передбачений пристрій щілинного типу, який має щілину, через яку проходить елемент склопакета, який підлягає герметизації, навколо щілини розташована індукційна нагрівальна обмотка, і герметизація здійснюється, коли через щілину проходить елемент склопакета, який підлягає герметизації; і у щілині розташований ущільнювальний ролик або ущільнювальне колесо і елемент склопакета, який підлягає герметизації, проходить через щілину у стані взаємного ущільнення через застосування ущільнювального ролика або ущільнювального колеса для забезпечення надійної герметизації елемента склопакета, який підлягає герметизації. 17. Пристрій за п. 1, який відрізняється тим, що пристрій для вакуумної герметизації є пристроєм лазерного нагріву, розташованим за межами головної вакуумної камери, кожух головної вакуумної камери має прозоре вікно, і пристрій лазерного нагріву герметизує елемент склопакета, складений шляхом комбінування пластин, у головній вакуумній камері через прозоре вікно. 12 UA 105338 C2 13 UA 105338 C2 14 UA 105338 C2 15 UA 105338 C2 16 UA 105338 C2 17 UA 105338 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for continuously processing vacuum glass member

Автори англійськоюZhao, Yan, Li, Yanbing

Автори російськоюЖао Янь, Ли Янбинг

МПК / Мітки

МПК: C03B 23/00

Мітки: склопакета, пристрій, обробки, елемента, вакуумного, безперервної

Код посилання

<a href="https://ua.patents.su/20-105338-pristrijj-dlya-bezperervno-obrobki-elementa-vakuumnogo-sklopaketa.html" target="_blank" rel="follow" title="База патентів України">Пристрій для безперервної обробки елемента вакуумного склопакета</a>

Попередній патент: Кристалічний матеріал для активних елементів лазерів ближнього іч діапазону з дискретним перестроюванням частоти на основі ортованадату кальцію, активованого неодимом

Наступний патент: Пристрій для безперервного тонкого здрібнювання твердопаливної сировини ударними хвилями

Випадковий патент: Захисний фіксатор корпусу циліндрового механізму замка