Графітовий електрод

Номер патенту: 108376

Опубліковано: 27.04.2015

Автори: Томасек Аарон, Мюррей Грег Е., Бауман Брайан, Фрастачі Майкл, Наполітано Марко, Коулман Філіп Д., Крассовскій Деніел У.

Формула / Реферат

1. Графітовий електрод для дугової електропечі, який містить: графітовий корпус, який має осьовий напрямок і радіальний напрямок, графітовий корпус, який має зовнішню циліндричну поверхню, згадана зовнішня циліндрична поверхня включає в себе текстуровану ділянку, причому згадана текстурована ділянка виконана так, що краплина води, нанесена на згадану текстуровану ділянку, утворює кут змочування менше 90° через 10 секунд.

2. Графітовий електрод за п. 1, де текстурована ділянка містить щонайменше одну з витравленої поверхні, полірованої поверхні, механічно обробленої поверхні і відшліфованої поверхні.

3. Графітовий електрод за п. 1, в якому текстурована ділянка включає в себе шорсткість поверхні менше ніж приблизно 35 мікродюймів.

4. Графітовий електрод для дугової електропечі, який містить: графітовий корпус, який має осьовий напрямок і радіальний напрямок, графітовий корпус, який має зовнішню циліндричну поверхню, і щонайменше один шар графітової мати, який містить стиснуті частинки ексфолійованого графіту, що розташований навколо щонайменше більшої частини зовнішньої циліндричної поверхні електрода, при цьому щонайменше одна або більше частин графітової мати має щільність не більше 0,5 г/см3.

5. Електрод за п. 4, в якому шар графітової мати має товщину менше, ніж приблизно одна третина зовнішнього діаметра графітового корпусу.

6. Електрод за п. 4, в якому зовнішня поверхня піддана обробці для поверхневого зчеплення.

7. Електрод за п. 4, що додатково містить адгезив, розташований між графітовою матою і зовнішньою циліндричною поверхнею електродного корпусу.

8. Електрод за п. 4, що додатково містить порошок антиоксиданту, розташований на зовнішній циліндричній поверхні електродного корпусу.

9. Електрод за п. 4, в якому графітова мата включає в себе антиоксидант.

10. Електрод за п. 4, в якому щільність графітової мати становить менше ніж приблизно 0,5 г/см.3 більше ніж в одній області мати.

11. Графітовий корпус електрода для дугової електропечі, який має осьовий напрямок і радіальний напрямок, графітовий корпус, який має зовнішню поверхню, що додатково включає в себе множину розшарованих графітових частинок, наклеєних на зовнішній поверхні корпусу, таким чином, що частинки покривають щонайменше суттєву ділянку зовнішньої поверхні.

12. Графітовий електрод для дугової електропечі, який містить: циліндричний графітовий корпус, який має осьовий напрямок і радіальний напрямок, причому графітовий корпус має зовнішню циліндричну поверхню, згадана зовнішня циліндрична поверхня включає в себе текстуровану ділянку, згадана текстурована ділянка, яка має шорсткість поверхні щонайменше менше ніж приблизно 35 мікродюймів.

13. Графітовий виріб, зокрема електрод для дугової електропечі, який має графітовий корпус, в якому корпус сформований зі щонайменше одного вибраного з групи екструдованого графіту, ізостатично формованого графіту, формованого графіту, дрібнозернистого графіту, наддрібнозернистого графіту, ультрадрібнозернистого графіту і їх комбінації, і графітовий корпус, що має одну або більше зовнішніх поверхонь щонайменше, причому одна із зовнішніх поверхонь закрита гнучкою графітовою матою, причому графітова мата містить стиснуті частинки ексфолійованого графіту.

14. Графітовий виріб за п. 13, в якому графітовий корпус має газопроникність менше ніж приблизно 0,01 дарсі.

Текст

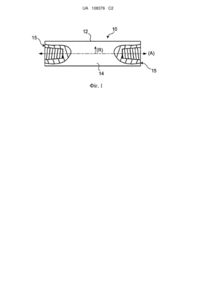

Реферат: Графітовий електрод виявляє стійкість до окиснення в результаті модифікації зовнішніх характеристик циліндричної поверхні. Зовнішня циліндрична поверхня може бути модифікована так, що на ній передбачена текстурована ділянка, яка поліпшує потік води, мінімізуючи поглинання води. Як альтернатива, шар гнучкого графіту або множина частинок ексфолійованого графіту можуть бути розташовані на зовнішній циліндричній поверхні корпусу електрода. UA 108376 C2 (12) UA 108376 C2 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Дане розкриття стосується графітового виробу, наприклад, графітових електродів і, зокрема, поліпшеної стійкості графіту до окиснення. Більш конкретно, розкриття стосується унікальних технологій для зменшення окиснення графітового виробу, такого як графітовий електрод, під час використання виробу, наприклад, коли електрод знаходиться в дуговій електропечі. Рівень техніки Графітові електроди використовуються в сталеливарній промисловості для плавлення металів й інших компонентів, що використовуються для виплавки сталі в електротермічних печах. Тепло, необхідне для плавлення металів, генерується при пропусканні струму через один або множину, звичайно три, електроди і при формуванні дуги між електродами і металом. Часто використовується електричний струм, що перевищує 50000 ампер. Одержувана висока температура в результаті забезпечує розплавлення металу й інших компонентів. Звичайно кожний електрод, що використовується в сталеплавильних печах, являє собою електродний блок, тобто, послідовності окремих електродів, з'єднаних для формування одного складового електрода. Таким чином, по мірі того, як електроди витрачаються під час термічного процесу, замінюючі електроди можуть бути з'єднані з блоком для підтримування довжини блока, який продовжується в піч. Плавлення металу може забезпечуватися електричною дугою між металоломом, кінцем електродного блока і металом. При виникненні дуги, електричний струм протікає через електродний блок і, в доповнення до струму, тепло також виробляється в електродному блоці, оскільки через нього протікає струм. Додатково, тепло може вийти від рідкої ванни розплавленого металолому. Також, додатково, сама дуга генерує велику кількість тепла, проксимально до кінця електрода. При такому генеруванні тепла, кінець електродного блока може мати температуру в інтервалі вище 3000 °C. У доповнення до подачі електрики більшість печей включає в себе подачу хімічних речовин у ванну таких, як, але без обмежень, кисень, який являє собою типовий хімічний компонент, що використовується для такої подачі. При описаній вище температурі кінця електродного блока і в присутності окиснюючих газів, існує тенденція утворення окиснювального середовища в печі навколо електродного блока. Суть винаходу Один варіант здійснення, розкритий в даному описі, включає в себе графітовий електрод. Електрод має графітовий корпус, що має осьовий напрямок і радіальний напрямок. Графітовий корпус включає в себе зовнішню циліндричну поверхню. У цьому варіанті здійснення, переважно, велика частина зовнішньої поверхні являє собою текстуровану поверхню в осьовому напрямку. Поверхня текстурована таким способом, що при подачі води до текстурованої поверхні вода утворює щонайменше одну краплину води, що має кут змочування не більше, ніж 90°, виміряний через 10 секунд за умов, що контролюються з типовою кімнатною температурою приблизно 25 °C або близько неї. Інший варіант здійснення, розкритий в даному описі, включає в себе графітовий електрод, що має графітовий корпус з осьовим напрямком і радіальним напрямком. Графітовий корпус включає в себе зовнішню циліндричну поверхню. Зовнішня циліндрична поверхня може включати в себе текстуровану ділянку, текстурована ділянка має шорсткість поверхні меншу, ніж приблизно 35 мікродюймів. Інший варіант здійснення, розкритий в даному описі, включає в себе графітовий електрод, що має графітовий корпус з осьовим напрямком і радіальним напрямком. Графітовий корпус включає в себе зовнішню циліндричну поверхню. Зовнішня циліндрична поверхня текстурована так, що при нанесенні краплини води на текстуровану ділянку, краплина води становить щонайменше 50 процентів свого початкового об'єму через 30 секунд. Інший варіант здійснення, розкритий в даному описі, включає в себе графітовий електрод, що має графітовий корпус з осьовим напрямком і радіальним напрямком. Графітовий корпус включає в себе зовнішню циліндричну поверхню. Електрод додатково включає в себе щонайменше один шар гнучкого графітового листа, обгорнутий навколо щонайменше більшої частини зовнішньої циліндричної поверхні електрода. Додатковий варіант здійснення включає в себе графітовий електрод з графітовим корпусом, що має осьовий напрямок і радіальний напрямок, причому графітовий корпус має зовнішню циліндричну поверхню. У цьому варіанті здійснення маса відшарованих графітових частинок приклеєна на зовнішню циліндричну поверхню електрода в такій орієнтації, що частинки, які становлять більшість по масі, по суті розподілені вздовж щонайменше істотної ділянки зовнішньої циліндричної поверхні електрода. 1 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 Додатковий варіант здійснення включає в себе графітовий електрод, що має графітовий корпус, що має осьовий напрямок і радіальний напрямок. Графітовий корпус включає в себе зовнішню циліндричну поверхню, яка модифікована так, що після нанесення води на зовнішню циліндричну поверхню, зовнішня циліндрична поверхня виявляє гідрофільні властивості, і графітовий корпус виявляє гідрофобні властивості. У доповнення до описаних вище варіантів здійснення електрода, розкритим в даному описі, графітовий виріб має зовнішню поверхню, закриту гнучкою графітовою матою. Графітовий килим має одну або більше ділянок з густиною 0,5 г/см. куб. або менше. Типи графітових корпусів, які розглядаються в даному описі, включають в себе щонайменше екструдований графіт, ізостатично формований графіт, формований графіт, дрібнозернистий графіт (що має середній розмір гранул менше 50 мікрон), наддрібнозернистий графіт (що має середній розмір гранул менше 10 мікрон), ультрадрібнозернистий графіт (що має середній розмір гранул менше 5 мікрон), і їх комбінації. Також розкривається варіант здійснення, в якому у електрода є поверхня, яка полегшує стікання води вниз по електроду. В одному конкретному варіанті здійснення електрод має гідрофобну поверхню за допомогою хімічної обробки. Короткий опис креслень На фіг. 1 показаний вигляд збоку, з частковим вирізом електрода. На фіг. 2 показаний вигляд в перспективі електрода, що має як текстуровану, так і звичайну поверхні. На фіг. 3 показаний вигляд збоку, що представляє краплину води і кут змочування. На фіг. 4 показаний вигляд в перспективі електрода з гнучкою графітовою оболонкою. На фіг. 5 показаний вигляд в розрізі вздовж лінії 5-5, позначеної на фіг. 4. На фіг. 6А-6В представлений процес виготовлення електрода відповідно до варіанта здійснення, розкритого в даному описі. На фіг. 7А-7В показані часткові альтернативні варіанти здійснення елементів, які можуть бути додані до варіанта здійснення електрода, розкритого в даному описі. На фіг. 8 показаний вигляд в перспективі електрода, що має антиоксидантне покриття на його зовнішній циліндричній поверхні. На фіг. 9 показаний графік, що представляє процент об'єму води залежно від часу. На фіг. 10 показаний вигляд збоку варіанта здійснення листа стиснутих частинок ексфолійованого графіту. На фіг. 11 схематично показаний вигляд збоку другого варіанта здійснення листа стиснутих частинок ексфолійованого графіту. На фіг. 12 показаний частковий вигляд ділянки зовнішньої поверхні електрода, що має текстуровану зовнішню поверхню, відповідно до варіанта здійснення, розкритого в даному описі. Докладний опис винаходу Графітові електроди можуть бути виготовлені шляхом, спочатку, об'єднання фракції частинок, що містить випалений кокс, пек і, у випадку необхідності, мезофазний пек або вуглецеві волокна на основі ПАН волокна в базовій суміші. Більш конкретно, дроблений, доведений до необхідного розміру і розмолотий випалений нафтовий кокс змішують зі зв'язуючим на основі кам'яновугільного пека для формування суміші. Розмір частинок випаленого коксу вибирають відповідно до кінцевого використання виробу і в межах спеціальних знань в рівні техніки. Звичайно в суміші використовуються частинки приблизно до 25 міліметрів (мм) в середньому діаметрі. Фракція частинок, переважно, включає в себе наповнювач з частинками меншого розміру, що містить коксовий порошок. Інші добавки, які можуть бути включені в наповнювач з частинками меншого розміру, включають в себе оксиди заліза для пригнічення роздування (через вивільнення сірки з її сполук з вуглецем в частинках коксу), коксовий порошок і масла або інші мастильні матеріали, щоб полегшити екструзію суміші. Волокна вуглецю (коли вони використовуються), переважно, присутні на рівні приблизно від 0,5 до приблизно 6 частин по вазі волокон вуглецю на 100 частин по вазі випаленого коксу, або приблизно від 0,4 % до приблизно 5,5 % мас. всіх компонентів суміші (виключаючи зв'язуюче). Переважно, волокна мають середній діаметр приблизно від 6 до приблизно 15 мікрон і довжину, переважно, від приблизно 4 мм до приблизно 25 мм і, найбільш переважно, менше ніж приблизно 32 мм. У випадку необхідності, волокно може бути додане після початку змішування фракції частинок і пека. Дійсно, в іншому варіанті здійснення, волокно додають після того, як щонайменше приблизно половина циклу змішування буде закінчена, крім того, волокно може 2 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 бути додане після того, як щонайменше три чверті циклу змішування буде закінчено. Наприклад, якщо змішування фракції частинок і пека займає дві години (тобто, цикл змішування становить дві години), волокно ще може бути додане після однієї години або після дев'яноста хвилин змішування. Додавання волокна після початку змішування дозволяє зберегти довжину волокон (яка може зменшитися під час процесу змішування) і, таким чином, сприятливо впливає на інклюзію волокна, що, як вважається, прямо пов'язано з довжиною волокон. Як відмічено вище, фракція частинок може включати в себе, наповнювач з малим розміром частинок (термін малий використовується тут в порівнянні з розміром частинок випаленого коксу, які звичайно мають такий діаметр, що велика його фракція проходить через 25 мм сито, але не проходить через 0,25 мм сито, і в порівнянні зі звичайно використовуваними наповнювачами). Більш конкретно, наповнювач з меншим розміром частинок містить щонайменше приблизно 75 % порошку коксу, під якими мається на увазі кокс, який має такий діаметр, що щонайменше приблизно 70 % і, більш переважно, приблизно до 90 % його проходить через сито Тайлера 200, що еквівалентно 74 мікронам. Наповнювач з малим розміром частинок може додатково містити щонайменше приблизно від 0,5 % до приблизно 25 % інших добавок, таких як інгібітор здування, такий як оксид заліза. І знову, добавка може також використовуватися з розміром частинок, меншим, ніж звичайно використовуються. Наприклад, коли оксид заліза включений в склад, середній діаметр частинок оксиду заліза повинен бути таким, щоб частинки були меншими, ніж приблизно 10 мікрон. Інша додаткова добавка, яка може використовуватися, являє собою порошок нафтового коксу, що має такий середній діаметр, щоб частинки були меншими, ніж приблизно 10 мікрон, що додається для заповнення пористості виробу і, таким чином, забезпечення кращого керування кількістю використовуваного зв'язувального пека. Наповнювач з малим розміром частинок ще повинен становити щонайменше приблизно 30 %, і навіть аж до приблизно 50 % або 65 % фракції частинок. Після того, як суміш фракції частинок, зв'язувального пека, і так далі буде підготовлена, формують (або компонують) корпус шляхом екструзії через матрицю або формують в звичайних прес-формах для одержання того, що називається сирою заготовкою. Формування шляхом екструзії або формування виконують при температурі близькій до точки розм'якшення пека, звичайно 100 °C або вище. Матриця або прес-форма дозволяють сформувати виріб, по суті, з кінцевою формою і розмірами, хоча звичайно потрібна механічна обробка закінченого виробу щонайменше щоб забезпечити структуру, таку як різь. Розмір сирої заготовки може бути різним; для електродів діаметр може змінюватися приблизно між 220 мм і 900 мм. Після екструзії сиру заготовку піддають термообробці за допомогою сплавлення при температурі між приблизно 700 °C і 1100 °C, більш переважно між приблизно 800 °C і 1000 °C для карбонізації зв'язувального пека в твердий пековий кокс, щоб надати виробу постійну форму, високу механічну міцність, хорошу питому теплопровідність і порівняно малий електричний опір, і таким чином, сформувати карбонізовану заготовку. Сиру заготовку сплавляють при відносній відсутності повітря, щоб виключити окиснення. Сплавлення повинне бути виконане зі швидкістю підвищення температури від приблизно 1 °C до приблизно 5 °C на годину до кінцевої температури. Після сплавлення карбонізована заготовка може бути такою, що просочилася один або більше разів кам'яновугільною смолою або нафтовим пеком, або іншими типами пека або полімерних смол, відомих в даній галузі для осадження додаткового коксу в будь-яких відкритих порах заготовки. Кожне просочення потім супроводжується додатковим етапом сплавлення. Після сплавлення карбонізовану заготовку графітизують. Графітизацію виконують за допомогою термічної обробки при кінцевій температурі від приблизно 2500 °C до приблизно 3400 °C протягом часу, достатнього для перетворення атомів вуглецю в коксі і в зв'язуючому з пекового коксу від погано впорядкованого стану в кристалічну структуру графіту. Переважно, графітизацію виконують, витримуючи карбонізовану заготовку при температурі щонайменше 2700 °C, і більш переважно, при температурі від приблизно 2700 °C до 3200 °C. При таких високих температурах всі елементи, крім вуглецю, випаровуються і виходять як пари. Час, необхідний для витримки електрода при температурі графітизації, використовуючи процес, розкритий тут, може бути не більшим, ніж приблизно 18 годин, в деяких випадках не більшим, ніж приблизно 12 годин. У подальших випадках графітизація може бути виконана протягом від приблизно 1,5 до приблизно 8 годин. Після закінчення графітизації закінчений корпус електрода може бути розрізаний, щоб довести його до необхідного розміру, і потім оброблений на станку або інакше сформований в його кінцевій конфігурації. На фіг. 1, показаний графітовий електрод, загалом, позначений цифрою 10. Електрод 10 включає в себе основний корпус 12, переважно, виконаний з графіту, сформованого відповідно 3 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 до представленого вище опису. Корпус 12, загалом, виконаний циліндричним, що має осьовий напрямок, представлений стрілкою А, і радіальний напрямок, представлений стрілкою R. Корпус 12 додатково включає в себе циліндричну зовнішню поверхню 14 і протилежні торцеві поверхні 15. Торцеві поверхні 15 звичайно використовуються для забезпечення засобу з'єднання одного електрода з іншим, і тому не піддаються тим же самим жорстким умовам окиснення, як зовнішня поверхня 14. Як показано на фіг. 2, відповідно до одного варіанта здійснення, на зовнішній поверхні 14 може бути текстурована ділянка 16 і нетекстурована ділянка 18. Відповідно до одного варіанта здійснення, велика частина циліндричної зовнішньої поверхні 14 текстурована. Відповідно до ще одного іншого варіанта здійснення, по суті вся циліндрична зовнішня поверхня 14 текстурована. Відповідно до додаткового варіанта здійснення, поверхня текстурованої ділянки 16 виконана так, що після нанесення води на текстуровану поверхню, вода утворює щонайменше одну краплину, що має кут змочування не більший ніж приблизно 90°. У додатковим варіанті здійснення кут змочування може бути не більшим ніж 85°. Переважно кут змочування може бути будь-яким кутом менше 90° і більше 0°. Відповідно до іншого варіанта здійснення, поверхня текстурованої ділянки 16 виконана так, що після нанесення краплини води на текстуровану поверхню об'єм краплини води через 30 секунд становить щонайменше 50 процентів від початкового об'єму. У додатковому варіанті здійснення об'єм краплини води через 30 секунд становить щонайменше 70 процентів від початкового об'єму. У додатковому варіанті здійснення об'єм краплини води через 30 секунд становить щонайменше 80 процентів від початкового об'єму. Відповідно до ще одного іншого варіанта здійснення, об'єм краплини води через 40 секунд становить щонайменше 40 процентів від початкового об'єму. Відповідно до ще одного іншого варіанта здійснення, об'єм краплини води через 40 секунд становить щонайменше 50 процентів від початкового об'єму краплини води. Відповідно до ще одного іншого варіанта здійснення, об'єм краплини води через 40 секунд становить щонайменше 60 процентів від початкового об'єму краплини води. Відповідно до ще одного іншого варіанта здійснення, об'єм краплини води через 90 секунд становить щонайменше 20 процентів від початкового об'єму. Відповідно до ще одного іншого варіанта здійснення, об'єм краплини води через 90 секунд становить щонайменше 50 процентів від початкового об'єму краплини води. Відповідно до ще одного іншого варіанта здійснення, об'єм краплини води через 90 секунд становить щонайменше 70 процентів від початкового об'єму краплини води. Умови для вимірювання зміни об'єму можуть являти собою кімнатні умови, що становлять приблизно 25 °C при приблизно 50 % або менше відносної вологості. В іншому варіанті здійснення вказані вище властивості вимірюють в умовах навколишнього середовища. На фіг. 3 показаний кут змочування , який являє собою кут, сформований рідиною (L) на межі трьох фаз, де перетинаються рідина, газ і тверде тіло. Кут змочування залежить від міжфазних натягнень між газом і рідиною, рідиною і твердим тілом і газом і твердим тілом. Кут змочування може бути виміряний, наприклад, гоніометром, який вимірює кут змочування краплини, використовуючи припущення, що краплина заповнює конфігурацію сфери, еліпсоїда, або рівняння Лапласа. Відповідно до одного варіанта здійснення, кут змочування вимірюють приблизно при 25 °C. Технології, які можуть використовуватися для формування текстурованої ділянки 16, включають в себе щонайменше одну з травлення, полірування, механічної обробки, шліфування, піскоструминної обробки і їх комбінації. У деякому особливо переважному варіанті втілення, текстуровану ділянку 16 текстурують поліровкою, щоб сприяти потоку води в осьовому напрямку вниз по блоку. В іншому варіанті здійснення текстура може бути нанесена в осьовому напрямку. Наприклад, напрямку шліфування або поліровки може бути встановлений в згаданому осьовому напрямку вздовж згаданої зовнішньої циліндричної поверхні. Додаткові технології можуть використовуватися, щоб сформувати текстуровану поверхневу ділянку 16. В іншому варіанті здійснення використовується інструмент для вискоблювання зовнішньої поверхні 14 електрода 10. Поверхню 14 вискоблюють в осьовому напрямку від торцевої поверхні, позначеної для верху електрода, до торцевої поверхні, позначеної як низ електрода 10. Верх і низ електрода стосуються того, як електрод орієнтований під час використання як частина електродного блока. В одному варіанті здійснення вискоблювання може формувати структуру у вигляді зернистої насічки вздовж поверхні 14, із зубцями, що продовжуються в напрямку вниз, як показано на фіг. 12. В іншому варіанті здійснення поверхня 14 може бути вискребена таким чином, щоб полегшити потік рідини, вниз по поверхні 14 електрода 10, в той час як електрод 10 працює як частина електродного блока. Крім того, поверхня 14 може бути вискребена таким чином, щоб 4 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 збільшити один або обидва параметри з потоку води, вниз по поверхні 14 електрода 10, або швидкості, з якою вода стікає вниз по поверхні 14 електрода 10. Як указано вище і в даному описі, воду використовують як зразковий варіант здійснення охолоджуючої рідини. Розкриті варіанти здійснення не обмежені використанням води як охолоджуючої рідини. Інші текучі середовища можуть використовуватися як охолоджуюча рідина, крім води, або вода може використовуватися спільно з іншими складами. Наприклад, рідина, що охолоджується, така як вода, може включати в себе поверхнево-активну речовину. Приклад поверхнево-активної речовини може включати в себе мило. В іншому додатковому варіанті здійснення текстурована ділянка 16 електрода 10 сформована шляхом впливу хімічним реагентом на поверхню 14 електрода 10. В одному конкретному аспекті цього варіанта здійснення хімічний реагент може являти собою вуглецевий цемент, який є графітизованим. В іншому конкретному варіанті здійснення хімічний реагент може являти собою пек. Зразковий пек включає в себе або пек просочення, зв'язувальний пек, або будь-які інші типи графітизуючого пека. Ці різні варіанти здійснення хімічних реагентів можуть використовуватися в будь-якій їх комбінації. Хімічний реагент може бути нанесений в процесі зволоження, наприклад, при зануренні або прокатці електрода 10 у ванні хімічного реагенту, або в процесі просочення. До нанесення хімічного реагенту на поверхню 14, електрод 10 переважно графітизують. У випадку необхідності, технологічні з'єднувальні елементи можуть бути або можуть не бути вифрезовані в електроді 10 до нанесення хімічного реагенту. В одному варіанті здійснення електрод 10 набуває бажану густину до нанесення хімічного реагенту. Хімічний реагент в представленому вище варіанті здійснення не обмежений пеком або вуглецевим цементом. Будь-який гідрофобний матеріал може використовуватися як хімічний реагент. У переважному прикладі цього варіанта здійснення, коли хімічним реагентом впливають на поверхню 14 електрода 10, і хімічний реагент у випадку необхідності отверджують, якщо необхідно для конкретного хімічного реагенту, поверхню 14 електрода 10 додатково не обробляють. Наприклад, в цьому варіанті здійснення, якщо хімічний реагент являє собою пек, перед використанням електрода 10 з поверхнею 14, яка була оброблена пеком, переважно, електрод 10 не піддають будь-якому етапу нагрівання, на якому пек карбонізують, до додавання електрода 10 в електродний блок. В іншому варіанті здійснення шорсткість поверхні текстурованої ділянки 16 може бути меншою, ніж приблизно 35 мікродюймів, в додатковому варіанті здійснення менше, ніж приблизно 30 мікродюймів; в додатковому варіанті здійснення менше, ніж приблизно 25 мікродюймів; і в іншому варіанті здійснення, менше ніж 20 мікродюймів. У деякому варіанті здійснення шорсткість поверхні ділянки 16 може становити приблизно 15 мікродюймів або менше. Для визначення шорсткості поверхні можна використовувати Phase II TR100 Surface Roughness Tester ("тестер"). В одному конкретному варіанті здійснення шорсткість поверхні визначають, використовуючи згаданий тестер більше ніж в одному місцеположенні текстурованої ділянки 16. В іншому варіанті здійснення в тестері може використовуватися алгоритм середньоквадратичного значення ("RMS") для обчислення шорсткості поверхні. Однак будь-який відповідний алгоритм можна використовувати для обчислення шорсткості поверхні. Необмежуючий приклад іншого такого алгоритму являє собою середнє арифметичне. Що стосується охолоджуючої рідини, відомої також як вода, охолоджуючу рідину можна подавати на поверхню 14 електрода 10 будь-яким переважним способом. В одному варіанті здійснення рідину розпилюють на поверхню 14 більше ніж в одній розташованій по окружності точці, звичайно в чотирьох (4) або більше точках. У додатковому варіанті здійснення можна використовувати розпилювальні сопла для подачі охолоджуючої рідини на електрод 10. В іншому варіанті здійснення охолоджуючу рідину можна подавати на електрод 10 у вигляді туману або за допомогою вентилятора. Далі, на фіг. 4 і 5 показаний електрод 20 відповідно до іншого варіанта здійснення. Електрод 20 включає в себе графітовий корпус 22 що має осьовий напрямок (А) і радіальний напрямок (R). Графітовий корпус 22 включає в себе зовнішню циліндричну поверхню 24 і протилежні торцеві поверхні 25. Замість текстурованої ділянки, або нарівні з текстурованою ділянкою, електрод 20 включає в себе один або більше шари гнучкого графіту 26, розташовані навколо щонайменше більшій частині зовнішньої циліндричної поверхні 24 електрода 20. Відповідно до одного варіанта здійснення, гнучкий графітовий шар (шари) 26 може бути сформований з єдиного гнучкого графітового листа. Відповідно до іншого варіанта здійснення, гнучкий графітовий шар (шари) може бути сформований з множини листів гнучкого графіту. 5 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 У варіантах здійснення, що включають в себе множину листів гнучкого графіту, листи гнучкого графіту можуть бути сформовані з тих же самих або з інших вихідних матеріалів. В одному варіанті здійснення гнучкий графітовий лист сформований зі стиснутої і/або каландрованої маси відшарованих частинок природного графіту. Одна зразкова технологія одержання гнучкого графіту розкрита в патенті US 3404061, який за допомогою посилання включений в даний опис повністю як посилальний документ. В іншому варіанті здійснення лист гнучкого графіту може бути сформований з поліімідної плівки, такої як описана в патенті US 5091025, за допомогою посилання включений в даний опис повністю як посилальний документ. Комбінації згаданих вище типів гнучкого графіту можуть використовуватися спільно. Один постачальник описаного вище гнучкого графіту зі включеними і відшарованими частинками природного графіту являє собою GrafTech International Holdings Inc. У випадку необхідності, графітовий шар (шари) 26 може включати в себе антиоксидант, включений до складу одного або більше графітового листа (листів). Антиоксидант може бути включений до складу такого листа під час виробництва листа. Далі, на фіг. 6А-6В, електрод 20 може бути сформований таким чином. Як показано на фіг. 6А, графітовий корпус 22 сформований згідно зі способом, описаним вище. Після того як графітовий корпус 22 буде сформований, з'єднувальні елементи 21 можуть бути механічно виконані на одній або на обох торцевих поверхнях 25. Будь-яка відома технологія з'єднання, така як гніздо (як показано) або хвостовик може бути реалізована шляхом механічної обробки торцевої поверхні 25 графітового корпусу 22. У випадку необхідності, обробка для поверхневого зчеплення може бути виконана для зовнішньої циліндричної поверхні 24, щоб сприяти зчепленню гнучкого графіту 26 з корпусом 22 електрода. Як показано на фіг. 6А, обробка для поверхневого зчеплення може включати в себе одне або більше ребер 30 (див. фіг. 7А), нарізаних на зовнішній поверхні 24 електрода 20. Ребра 30 можуть бути загалом подовженими, U-подібними в поперечному перерізі і можуть продовжитися вздовж осі, вздовж окружності, або у вигляді спіральної структури. Переважно ребра 30 розташовані вздовж всієї зовнішньої циліндричної поверхні 24, на якій повинен бути розташований шар 26. Більш переважно, як ребра 30, так і шар 26 розташовані вздовж щонайменше більшої частини зовнішньої циліндричної поверхні 24, і ще більш переважно, по суті, на всій зовнішній циліндричній поверхні 24. Як показано на фіг. 7В, ребра 30, як альтернатива, можуть бути нарізані в формі ластівчиного хвоста. Нарізка в формі ластівчиного хвоста може, наприклад, мати нахил 60 градусів і розміри 1/8 дюйма на 0,055 дюйма, по чотири на сторону. В іншому варіанті здійснення ластівчиний хвіст може мати розміри 3/16 дюйма на 0,090 дюйма. У ще одному варіанті здійснення ластівчиний хвіст може мати розміри 3/16 дюйма на 0,055 дюйма. Нарізка у вигляді ластівчиного хвоста не обмежена ніякими конкретними розмірами. Крім того, обробка для поверхневого зчеплення не обмежена тільки формами, показаними на фіг. 7А і 7В. Може використовуватися будь-яка форма, яка може поліпшувати зчеплення шару 26 із зовнішньою поверхнею 24. Також додатково, може використовуватися будь-яка комбінація форм і структур нарізки. Наприклад, множина ребер 30 може бути рівномірно розподілена, і можуть бути нарізані в осьовому напрямку, або множина ребер 30 можуть бути рівномірно розподілені і нарізані в формі спіралі. В іншому варіанті здійснення зовнішня поверхня 24 електрода 20 включає в себе множину прорізів. Один або більше прорізів, в деяких випадках всі прорізи, виконані так, щоб забезпечити можливість механічно зафіксувати графітовий лист 26 на зовнішній поверхні 24 електрода 20. У варіанті здійснення прорізу, канавки і подібне мають глибину щонайменше приблизно 0,005 дюймів, у випадку необхідності, прорізу, канавки і подібне можуть мати глибину не більше ніж 0,250 дюймів. У додатковому варіанті здійснення глибина прорізів, канавок і подібного становить не більше, ніж від приблизно 0,06 % до приблизно 2,5 % радіуси електрода 20. У застосуванні до електрода 20, мата 26, може мати товщину щонайменше близько 1/32 дюйма, переважно щонайменше близько 1/16 дюйма, більш переважно щонайменше близько 1/8 дюйма, ще більш переважно щонайменше близько 1/4 дюйма. Для даного варіанта здійснення, що стосується глибини прорізу, товщина мати 26 на електроді 20 може змінюватися від 12,5 % до 5000 % глибини прорізу. Будь-які з описаних вище ребер, прорізів, канавок і подібного в будь-якому з описаних вище варіантів здійснення можуть бути розташовані по спіралі, в довжину, по суті вертикально, по суті, горизонтально, без вигину поверхні 24, або з використанням будь-якої їх комбінації. Як альтернатива, якщо варіант здійснення включає в себе ребро, проріз, канавку і подібне у вигляді спіралі, електрод 20 може включати в себе одне (1) таке ребро, проріз або канавку або 6 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 більше ніж одне. В одному конкретному варіанті здійснення частота прорізів 30 не більша, ніж чотири (4) на лінійний дюйм окружності поверхні 24 електрода 30. В іншому варіанті здійснення поверхня 24 може включати в себе один (1) проріз 30 на кожні три (3) лінійних дюйма окружності поверхні 24 електрода 20. В інших варіантах здійснення кількість прорізів 30 навколо окружності електрода 20 може бути однаковою або може змінюватися. У додатковому варіанті здійснення відстань між сусідніми прорізами 30 може бути однаковою або може змінюватися. У конкретному варіанті здійснення відстань між сусідніми прорізами 30 може бути не більшою, ніж приблизно 1/4 дюйма і аж до приблизно 3 дюймів. Після необов'язкової поверхневої обробки для зчеплення на зовнішню циліндричну поверхню 24 можна нанести адгезив до накладення гнучкого графіту 26. Адгезив використовується тут в загальному значенні. Використовуваний тут адгезив може включати в себе цемент, який використовується для скріплення вуглецю і/або графітових блоків разом. Переважно адгезив є карбонізованим і додатково графітизованим. Як альтернатива, адгезив може бути заповнюючим клеєм. Приклади переважних типів заповнювачів включають в себе частинки вуглецю і/або графіту. У додатковому, не показаному, варіанті здійснення до або після нанесення клею, антиоксидант може бути нанесений на зовнішню циліндричну поверхню 24 електрода 20. В одному конкретному варіанті здійснення антиоксидант може бути в формі порошку. Необмежувальний приклад відповідних антиоксидантів включає в себе щонайменше наступні: фосфат, карбід кремнію, нітрид бору, карбід титану, діоксид титану, оксид алюмінію, алюмосилікат, оксид магнію, силіцид молібдену і їх комбінації. Далі, на фіг. 6В, після виконання поверхневої обробки для зчеплення і/або нанесення клею, гнучкий графітовий шар 26 можна накласти на зовнішню циліндричну поверхню 24 електрода 20. Як описано вище, якщо потрібно використовувати антиоксидант, антиоксидант може бути включений в один або більше лист 26 гнучкого графіту і/або нанесенийна зовнішню поверхню 24. В одному конкретному варіанті здійснення електрода 20 загальна товщина гнучкого графіту 26 не більша, ніж приблизно одна третина (1/3) діаметра електрода 20. У додатковому варіанті здійснення товщина гнучкого графіту 26 не більша ніж приблизно два (2") дюйма. Переважно, густина кожного листа гнучкого графіту не більша ніж приблизно 2,0 г/см. куб. або менше, і більш переважно, не більше ніж приблизно 1,6 г/см. куб. або менше, ще більш переважно не більше ніж 1,2 г/см. куб. У додатковому варіанті здійснення густина листа становить приблизно 1,0 г/см. куб. або менше. В іншому конкретному варіанті здійснення товщина щонайменше одного і до всіх листів графітової мати не більша ніж 1/2 дюйма; в додатковому варіанті здійснення не більша ніж 1/3 дюйма, і ще в одному додатковому варіанті здійснення не більша ніж 1/4 дюйма. У додатковому варіанті здійснення щонайменше в одного і до всіх листів графітової мати є щонайменше одна ділянка листа, що має густину не більше ніж 0,5 г/см. куб., додатково не більше ніж 0,45 г/см. куб., ще додатково не більше ніж 0,4 г/см. куб., ще додатково не більше ніж 0,3 г/см. куб., і нарешті, не більше ніж 0,2 г/см. куб. У додатковому варіанті здійснення графітова мата включає в себе щонайменше множину ділянок, що мають густину не більшу ніж 0,5 г/см. куб., переважно менше ніж 0,5 г/см. куб., ще більш переважно, менше ніж 0,4 г/см. куб. У деяких варіантах здійснення щонайменше до накладення графітової мати на електрод 20 щонайменше більша частина, якщо не вся мата, має густину 0,5 г/см. куб. або менше, переважно 0,4 г/см. куб. або менше. Вказані вище значення густини зразкові, і всі проміжні значення для прикладів, представлених тут, потрібно вважати розкритими. Для будь-якого конкретного варіанта здійснення, в якому використовується множина листів графітових матів, густина різних використовуваних листів може бути змішаною або може відповідати будь-якій комбінації представлених вище варіантів здійснення. Зокрема, в переважному варіанті втілення, графітова мата (яка називається листом) являє собою лист графіту малої густини, який формує зовнішній захисний шар на корпусі 20 електрода. У цьому варіанті здійснення графітова мата малої густини має густину 0,5 г/см. куб. або менше щонайменше на одній або більше ділянках, переважно на всьому листі. У більш переважному варіанті втілення лист графіту малої густини має густину 0,2 г/см. куб. або менше. В інших варіантах здійснення лист графіту малої густини має густину 0,1 г/см. куб. або менше. У додаткових варіантах здійснення лист графіту малої густини має густину від 0,05 до 0,3 г/см. куб. В інших варіантах здійснення лист графіту малої густини має густину від 0,1 до 0,2 г/см. куб. В одному варіанті здійснення лист графіту малої густини має товщину менше ніж 3/4 дюйма. В іншому варіанті здійснення лист графіту малої густини має товщину менше ніж 1/2 дюйма. В одному варіанті здійснення лист графіту малої густини має товщину від 1/4 до 3/4 дюйма. В іншому варіанті здійснення лист графіту малої густини має товщину від 0,4 до 0,6 дюйма. 7 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 Зокрема, в переважному варіанті втілення, лист графіту малої густини має товщину приблизно 1/2 дюйма і має густину приблизно 0,1 г/см. куб. У додаткових варіантах здійснення графітова мата, описана вище, може мати густину не більшу, ніж приблизно 0,4 г/см. куб. Необмежуючий приклад нижньої межі для густини може становити приблизно 0,05 г/см. куб. або більше, додатково, не менше, ніж 0,1 г/см. куб. Всі значення густини в проміжку між 0,4 г/см. куб. і 0,05 г/см. куб. можуть використовуватися, щоб виконати розкриті варіанти здійснення. Приклади такої густини включають в себе 0,38 г/см. куб. або менше, 0,35 г/см. куб. або менше, 0,28 г/см. куб. або менше, 0,24 г/см. куб. або менше, 0,18 г/см. куб. або менше і 0,15 г/см. куб. або менше. Лист графіту малої густини, описаний вище, може бути охарактеризований, як такий, що стискається і деформується. Таким чином, значення густини і товщини, описані вище, являють собою ілюстрацію властивостей/розміру до накладення на графітовий електрод. В одному варіанті здійснення лист графіту малої густини напресований на графітовий корпус 20. Таким чином, під час кріплення до графітового корпусу 20, лист графіту малої густини деформують і стискають. В одному варіанті здійснення лист графіту малої густини стискають до менше ніж половини початкової товщини. В інших варіантах здійснення лист графіту малої густини стискають до менше ніж 1/4 початкової товщини. В інших варіантах здійснення лист графіту малої густини стискають до менше ніж 1/8 початкової товщини в його самій тонкій точці. Коли лист графіту малої густини напресовують на електрод, густина збільшується. Таким чином, в одному варіанті здійснення, після напресування на корпус електрода 20, лист графіту малої густини має густину в два рази перевищуючу початкову густину. В інших варіантах здійснення, після напресування на корпус 20 електрода, лист графіту малої густини має густину в чотири рази перевищуючу початкову густину. У всіх інших варіантах здійснення, після напресування на корпус 20 електрода, лист графіту має густину в 8 разів перевищуючу початкову густину. У цих або інших варіантах здійснення лист графіту малої густини, після напресування на корпус 20 електрода, має щонайменше одну ділянку листа, яка має густину не більше, ніж приблизно 1,0 г/см. куб. В інших варіантах здійснення густина щонайменше ділянки стиснутої мати може бути не більше ніж 0,8 г/см. куб., переважно не більше ніж 0,5 г/см. куб. У всіх ще інших варіантах здійснення лист графіту малої густини, після напресування на корпус 20 електрода, має густину меншу ніж 0,4 г/см. куб. У випадку, коли вказані вище ребра, прорізи, або канавки використовуються для забезпечення закріплення мати 26 на корпусі 20, густина мати 26 може змінитися вздовж окружності електрода 20. На ділянці графітової мати, розташованої в прорізах і подібному, густина мати 26 після напресування на електрод 20 буде менша в порівнянні з ділянками мати 26, напресованими вздовж зовнішньої поверхні електрода 20, яка не включає в себе прорізу і подібне. В іншому варіанті здійснення густина мати 26 може змінюватися, коли її напресовують навколо електрода 20. Така густина може змінюватися рівномірно або випадково. Таким чином, напресований лист графіту малої густини деформується і закріплюється на корпусі електрода. Потрібно розуміти, що, якщо корпус 20 електрода включає в себе ребра або ластівчиний хвіст 30, описані вище, або інші поверхневі елементи, лист графіту малої густини може щонайменше частково проникати або може бути охоплений ребрами 30. Це поліпшує механічний зв'язок між корпусом 20 електрода і листом графіту малої густини. У цих або інших варіантах здійснення, адгезив може бути передбачений між листом графіту малої густини і корпусом електрода. Додатково, покриття з антиоксиданту можуть бути передбачені між графітовим листом і корпусом електрода 20 до закріплення на ньому. У варіанті здійснення листа 26, кромки листа 26 включають в себе стик в напуск, як показано на фіг. 10. У цьому варіанті здійснення переважно, щоб кожна ділянка кромки листа 26, яка розташовується поруч з іншою ділянкою кромки листа 26 на електроді 20, відповідали одна одній, завдяки використанню зв'язаних стиків в напуск. В іншому певному варіанті здійснення, замість використання надрізів для стику в напуск, сполучувані блоки кромки можуть бути з'єднані у вус, як показано на фіг. 11. Будь-який тип стику, що нарощується між ділянками кромки, які розташовані поряд листа 26 знаходиться в рамках варіантів здійснення, описаних тут. Додатково, будь-яке з'єднання або компонування ділянок кромки мати 26, які дозволяють сполучати ділянки кромки, але не утворюють зв'язані ділянки, що мають товщину більшу, ніж товщина листа 26, знаходиться в рамках того, що визначено в даному розкритті. В іншому альтернативному варіанті здійснення, сусідні ділянки кромки листа 26 примикають одна до одної. У додатковому альтернативному варіанті здійснення сусідні ділянки кромки листа 26 можуть перекривати одна одну. 8 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як альтернатива, замість використання згаданої вище графітової мати, можуть використовуватися листи графітизованого полііміду, або додатково, або як альтернатива, листи графітової мати і графітизованого полііміду в комбінації або у вигляді складового листа з графітової мати і графітизованого поліімідного листа. У подальшому альтернативному варіанті здійснення, замість обернення графітової мати 26 навколо корпусу 22 графітового електрода, множину частинок ексфолійованого графіту розташовують вздовж зовнішньої циліндричної поверхні 24 електрода, щоб сформувати шар відшарованого графіту. Відповідно до одного варіанта здійснення, множину відшарованих графітових частинок напресовують на корпус 24 електрода, щоб зчепити частинки з ним і сформувати шар відшарованого графіту. Переважно, шар відшарованого графіту покриває щонайменше суттєву ділянку циліндричної зовнішньої поверхні 24. У випадку необхідності, електрод 20 може включати в себе шар антиоксиданту на циліндричній зовнішній поверхні 24 електрода. В альтернативному варіанті здійснення антиоксидант включений в лист 26 або в шар частинок, які наносять на зовнішню циліндричну поверхню 24. У доповнення або замість антиоксиданту поверхнево-активна речовина може бути включена в лист 26 або в шар частинок, які наносять на зовнішню циліндричну поверхню 24. Що стосується антиоксиданту (антиокисника), інший варіант здійснення може включати в себе використання що чергується навколо поверхні 24 електрода 20 поверхні антиоксиданту і потім листа графітової мати 26 або навпаки. В одному варіанті здійснення лист графітової мати 26 накладають на поверхню 24 електрода 20. Потім шар антиоксиданту можна нанести на зовнішню поверхню листа 26. Накладення листів 26 і шарів антиоксиданту може повторюватися стільки разів, скільки вимагається користувачем. У зміні цього варіанта здійснення шар антиоксиданту може бути нанесений спочатку замість листа 26, і потім може бути накладений лист 26. При цій зміні шари антиоксиданту і листи 26 також можуть бути нанесені стільки разів, скільки потрібно. Потрібно розуміти, що додавання шарів відшарованого графіту і/або шарів гнучкого графіту на осердя 22 електрода може бути виконане для збільшення діаметра електрода 20. Наприклад, електрод діаметром 30 дюймів може бути одержаний, використовуючи корпус 22 графітового електрода діаметром 26 дюйма і застосовуючи шар товщиною два дюйма ексфолійованого графіту і/або графітової мати 26. У додатковому прикладі електрод діаметром 32 дюйма або більше може бути одержаний, використовуючи корпус 22 графітового електрода діаметром 30 дюймів, додаючи достатню кількість шарів, щоб збільшити загальний діаметр складового виробу до необхідної величини, такої як 32 дюйма в діаметрі в цьому випадку. Таким чином, діапазон доступних розмірів електродів може бути розширений. Далі, на фіг. 8, показаний електрод 40 відповідно до іншого варіанта здійснення винаходу. Електрод 40 включає в себе графітовий корпус 32 що має осьовий напрямок (А) і радіальний напрямок (R). Графітовий корпус 32 включає в себе зовнішню циліндричну поверхню 34 і протилежні торцеві поверхні 35. Покриття 38 з антиоксиданту нанесене на щонайменше істотну ділянку зовнішньої циліндричної поверхні 34, і переважно, по суті, на всю зовнішню циліндричну поверхню 34. У необмежуючому прикладі відповідні антиоксиданти включають в себе фосфат, карбід кремнію, нітрид бору, карбід титану, діоксид титану, оксид алюмінію, алюмосилікат, оксид магнію, силіцид молібдену і їх комбінації. В одному варіанті здійснення покриття 38 містить електропровідний матеріал. В іншому варіанті здійснення антиокиснювальне покриття 38 може бути наклеєне на зовнішню поверхню за допомогою клею. Адгезив може бути тим же, як адгезив, описаний вище. Антиокиснювальне покриття 38 може додатково включати в себе частинки ексфолійованого графіту, якщо це потрібно. В одному конкретному варіанті здійснення антиоксидант 38 містить порошок, нанесений на зовнішню поверхню електрода 40. В одному варіанті здійснення, розкритому в даному описі, електрод включає в себе циліндричну зовнішню поверхню, яка модифікується так, що при нанесенні води на поверхню електрода вона виявляє гідрофільні властивості, і корпус електрода може виявляти одну або більше характеристик, звичайно пов'язаних з гідрофобним корпусом. У конкретному варіанті здійснення, термін гідрофільний використовується для позначення, що краплина води буде мати зовнішній вигляд, що традиційно зв'язується із зволоженою поверхнею. Додатково, термін гідрофобний, який використовується тут, означає, що щонайменше корпус електрода не поглинає воду настільки, скільки поглинає електрод із звичайною поверхнею. У додатковому варіанті здійснення електрод не включає в себе покриття або шари, накладені на зовнішню поверхню електрода. У комбінації з одним або більше описаними вище варіантами здійснення, або незалежно від них, електрод може охолоджуватися, використовуючи воду, що має добавки. В одному варіанті здійснення добавка являє собою поверхнево-активну речовину, яка сприяє протіканню води 9 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 60 вниз по електроду. В іншому варіанті здійснення добавка являє собою антиоксидант. Відповідні добавки антиоксиданти можуть включати в себе, наприклад, метали (або напівметали) і їх відповідні карбіди, фосфати, оксиди, нітриди, силікати або силіциди у водному розчині, у вигляді колоїду або суспензії. Ці добавки антиоксиданту можуть бути додані до води в концентраціях до 50 процентів маси. В інших варіантах здійснення до 30 процентів маси. І в інших варіантах здійснення до 10 процентів маси. У конкретному варіанті здійснення гідроокис магнію Mg(OH)2 додають до охолоджуючої води, щоб сформувати суспензію. У цьому варіанті здійснення гідроокис магнію може скласти до 10 процентів мас. суспензії. В іншому варіанті здійснення гідроокис магнію становить до 30 процентів мас. суспензії. У все ще інших варіантах здійснення гідроокис магнію становить до 50 процентів мас. суспензії. В інших варіантах здійснення гідроокис магнію становить до 68 процентів мас. суспензії. В інших варіантах здійснення гідроокис магнію становить між 20 і 40 процентів мас. суспензії. В інших варіантах здійснення гідроокис магнію становить між 25 і 35 процентів мас. суспензії. Коли суспензія суміші входить в контакт і рухається вниз по електроду, вона розкладається, втрачаючи воду і залишаючи оксид магнію MgO на поверхні електрода. Оксид магнію може зменшити окиснення електрода. Додатково, як відомо в рівні техніки, оксид магнію звичайно додають під час нагрівання, і, таким чином, описаний вище спосіб може являти собою поліпшену технологію додавання оксиду магнію до шлаку в печі. У доповнення до графітових електродів, концепції, розкриті в даному описі, також застосовні до інших типів графітових виробів таким як щонайменше екструдований графіт, ізостатично формований графіт, формований графіт, дрібнозернистий графіт (що має середній розмір гранул менше 50 мікрон), наддрібнозернистий графіт (що має середній розмір гранул менше 10 мікрон, до приблизно 5 мікрон), ультрадрібнозернистий графіт (що має середній розмір гранул менше 5 мікрон, наприклад, 4 мікрони або менше) і їх комбінації. Гнучкий графіт, накладений на одну або більше поверхонь графітового виробу, може включати в себе листи гнучкого графіту або графітову мату, як описано вище. В альтернативному варіанті здійснення частинки ексфолійованого графіту (які називаються розширеним графітом) можна наносити на такі зовнішні поверхні, як описано вище. В одному варіанті здійснення, коефіцієнт теплового розширення при кімнатній температурі (нижче називається "СТЕ") графітового матеріалу впливає на термін служби і простоту видалення кремнію для застосування в галузі виробництва кремнію і тому, зокрема, є послідовним в напрямку, перпендикулярному твердінню (тобто в площині паралельній до донної стінки). Таким чином, якщо екструдований матеріал являє собою матеріал основи, СТЕ упоперек зерен має певне значення. Однак, якщо матеріал, який сформувався, являє собою матеріал основи, СТЕ вздовж зерен має певне значення. В одному варіанті здійснення графітовий матеріал має коефіцієнт теплового розширення перпендикулярно напрямку отвердження, який становить менше ніж 95 % СТЕ кремнію, що обробляється в ньому (СТЕ Si -6 при кімнатній температурі становить приблизно 3,5×10 /°С). Ще більш переважно, графітовий матеріал має СТЕ в напрямку, перпендикулярному ствердженню, менше ніж 85 % від СТЕ кремнію, що обробляється в ньому. Ще більш переважно, графітовий матеріал має СТЕ в напрямку, перпендикулярному отвердженню, менше ніж 75 % від СТЕ кремнію, що обробляється в ньому. У цих або інших варіантах здійснення графітові матеріали виявляють -6 СТЕ в напрямку, перпендикулярному отвердженню, від приблизно 1,0×10 /°С до приблизно -6 3,0×10 /°С. В іншому варіанті здійснення СТЕ в напрямку, перпендикулярному отвердженню, -6 -6 становить від приблизно 2×10 /°С до приблизно 2,5×10 /°С. Переважно у варіанті здійснення у графітового матеріалу є наскрізна площина (тобто, площина, розташована паралельно тепловому потоку і отвердженню) з питомою теплопровідністю від приблизно 80 до приблизно 200 Вт/мК при кімнатній температурі. В інших варіантах здійснення питома теплопровідність становить від приблизно 90 до приблизно 160 Вт/мК при кімнатній температурі. В інших варіантах здійснення питома теплопровідність становить від приблизно 120 до приблизно 130 Вт/мК при кімнатній температурі. У варіанті здійснення графітовий матеріал має міцність на стиснення вздовж зерен від 15 до 22 МПа. В інших варіантах здійснення міцність на стиснення вздовж зерен становить приблизно від 17 до приблизно 20 МПа. У цьому або інших варіантах здійснення міцність на стиснення упоперек зерен переважно приблизно становить від 17 до приблизно 24 МПа. В інших варіантах здійснення міцність на стиснення упоперек зерен становить приблизно від 19 до приблизно 21 МПа. В одному варіанті здійснення графітовий матеріал переважно виявляє газопроникність меншу ніж приблизно 0,01 дарси. Ще більш переважно, графітовий матеріал виявляє газопроникність менше ніж приблизно 0,005 дарси. Ще більш переважно, графітовий матеріал 10 UA 108376 C2 5 10 15 20 25 30 35 40 45 50 55 виявляє газопроникність менше ніж приблизно 0,002 дарси. Відносно мала проникність графітового матеріалу забезпечує додатковий безпечний і поліпшений термін служби при виникненні відмови або погіршення характеристик. Перевага одного або більше описаних вище варіантів здійснення полягає в тому, що електрод, розкритий в даному описі, повинен показати поліпшену стійкість до окиснення під час використання. Як буде зрозуміло для фахівця в даній галузі техніки, описані вище технології можна застосовувати як до електродів типу штекер-гніздо, так і до безніпельних електродів. Розмір описаних вище електродів може звичайно становити приблизно від 220 мм до приблизно до 800 мм в номінальному діаметрі. Описані вище технології можна застосувати до електрода будьякої довжини. Приклади Приклад 1: підготували контрольний зразок шляхом різання комерційно доступного графітового електрода (GrafTech International Holdings Inc.) в форму куба з розмірами сторони 2 дюйма. Дев'ять рівномірно розподілених канавок глибиною 1/8 дюйма були вифрезовані на кожній стороні куба. Кубічний зразок зважили до розміщення в печі з високою температурою. Зі швидкістю потоку повітря 9 л на хвилину зразок нагрівали від кімнатної температури до 1600 °C з швидкістю 10 °C/хвилина, потім витримували при 1600 °C протягом 30 хвилин, після чого піч вимкнули, і вона остигала до кімнатної температури. Зразок повторно зважували, і втрату маси контрольного зразка визначили такою, що дорівнює 34 %. Другий графітовий куб відрізали з розмірами сторони 2 дюйма. Другий куб мав дев'ять рівномірно розподілених канавок глибиною 1/8 дюйма, вифрезованих на кожній стороні куба. Попередньо формований лист розширеного графіту, у вигляді квадрата з розмірами 1,875 дюйма на товщину 1/2 дюйма, розмістили на двох протилежних сторонах куба. Лист розширеного графіту мав вагу одиниці площі 0,14 г/кв. см, становлячи початкову густину мати приблизно 0,16 г/куб, см. Лист напресували на поверхню і в канавки графітового куба, використовуючи лабораторний прес з тиском 500 фунтів на квадратний дюйм. Інші сторони другого куба були покриті стиснутим розширеним графітом тим же самим способом. Зразок зважили і нагрівали, як для першого куба. Втрата маси зразка становила 28 %. Третій графітовий куб був вирізаний і мав розміри сторони 2 дюйма. Третій куб мав дев'ять рівномірно розподілених глибоких канавок 1/8 дюйма, вифрезованих на кожній стороні куба. До стиснення розширеного графітового листа 0,5 г порошку карбіду кремнію розподілили на кожній стороні куба. Після цього, формований лист розширеного графіту, у вигляді квадрата з розмірами 1,875 дюйма на товщину 1/2 дюйма, розмістили на двох протилежних сторонах куба. Лист розширеного графіту мав вагу одиниці площі 0,14 г/кв. см, становлячи початкову густину мати приблизно 0,16 г/куб, см. Лист напресували на поверхню і в канавки графітового куба, використовуючи лабораторний прес з тиском 500 фунтів на квадратний дюйм. Інші сторони другого куба були покриті стиснутим розширеним графітом тим же самим способом. Зразок зважили і нагрівали, як в першому кубі. Втрата маси зразка становила 24 %. Приклад 2: Підготували зразки шляхом різання комерційно доступних графітових електродів (GrafTech International Holdings Inc.), що мають немодифіковані поверхні, у вигляді квадратних зразків з розміром один дюйм для тестування. Вихідна зовнішня поверхня електродів була зрозуміло маркована як поверхня, яка буде піддана тестуванню. Зразки були також відшліфовані вручну або механічно відполіровані відповідно до різних способів. Перший полірований зразок полірували, використовуючи наждачний папір номер 80, потім абразивний лист 47R94 дрібний. Другий полірований зразок полірували, використовуючи наждачний папір номер 80, потім абразивний лист 42R18 середній, після чого полірувальний крокусний папір. Третій полірований зразок полірували, використовуючи наждачний папір номер 80, потім абразивний лист 47446 грубий, потім крокусний полірувальний папір. Нарешті, четвертий полірований зразок ("Полірований №4") полірували, використовуючи наждачний папір номер 80, потім шліфувальний папір 320, після чого шліфувальний папір 600, потім крокусний полірувальний папір. Шорсткість поверхні зразків визначали, використовуючи Phase II TR100 Surface Roughness Tester. Кут змочування, сформований при взаємодії краплини води фіксованого розміру з поверхнею електрода, вимірювали за допомогою відомих технологій. Крім того, кількість води, поглиненої поверхнею зразка, вимірювали, використовуючи CAMPLUS Film Meter. Результати представлені в наступній таблиці: 11 UA 108376 C2 Шорсткість поверхні (мікродюйми) Немодифікована 70-110 Відшліфована 60-70 Полірована №4

ДивитисяДодаткова інформація

Назва патенту англійськоюGraphite electrode

Автори англійськоюColeman, Philip D., Murray, Greg E., Napolitano, Marco, Tomasek, Aaron, Bowman, Brian, Krassowski, Daniel W., Frastaci, Michael

Автори російськоюКоулман Филип Д., Мюррей Грэг Е., Наполитано Марко, Томасек Аарон, Бауман Брайан, Крассовский Дениел У., Фрастачи Майкл

МПК / Мітки

МПК: H04W 92/08

Мітки: електрод, графітовий

Код посилання

<a href="https://ua.patents.su/20-108376-grafitovijj-elektrod.html" target="_blank" rel="follow" title="База патентів України">Графітовий електрод</a>

Попередній патент: Гідростатичний підшипник з автоматичним накачуванням

Наступний патент: Композиція на основі глини

Випадковий патент: Імпульсний вогнегасний ручний пристрій