Пластмасові деталі із щілиною, виготовлені литтям під тиском

Формула / Реферат

1. Спосіб лиття під тиском пластмасової деталі зі щілиною, який полягає у створенні першої частини (26) форми, що має порожнину, обмежену внутрішньою поверхнею, і другу частину (28) форми, обмежену зовнішньою поверхнею, конфігурація якої є суттєво комплементарною конфігурації порожнини форми, причому внутрішня поверхня або зовнішня поверхня має довгасте утворення, що визначає довгастий гребінь (38), уведенні другої частини (28) форми в порожнину так, щоб гребінь (38) розмістився від протилежної внутрішньої поверхні або зовнішньої поверхні на заданій відстані, а внутрішня поверхня першої частини форми і зовнішня поверхня другої частини форми спільно визначали простір форми, і впорскуванні розплавленого полімерного матеріалу в простір форми для суттєвого його заповнення, який відрізняється тим, що витіснене повітря випускають з простору між гребенем (38) і протилежною поверхнею під час впорскування полімерного матеріалу, а задана відстань дорівнює 0,0075-0,075 мм, так що полімерний матеріал не повністю заповнює простір між гребенем і протилежною поверхнею, через що утворюється щілина.

2. Спосіб за п. 1, який відрізняється тим, що задана відстань дорівнює 0,01-0,03 мм.

3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що гребінь (38) визначається двома поверхнями (36), нахиленими під гострим кутом і збіжними по лінії.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що показник текучості розплаву полімерного матеріалу складає 4-40 г за 10 хвилин, переважно, 8-26 г за 10 хвилин.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пластмасовою деталлю є дозуючий клапан, зазвичай типу "качкодзьоб", що включає дві протилежні клапанні пластини (16), нахилені одна до одної і збіжні на гребені (38), на якому їх розділяє щілина (18), внутрішня поверхня першої частини форми має дві перших ділянки (30), протилежні і нахилені одна до одної і збіжні на довгастому внутрішньому гребені, а зовнішня поверхня другої частини форми має дві других ділянки (36), нахилені одна до одної і збіжні на довгастому зовнішньому гребені, і другу частину (28) форми уводять в порожнину форми, доки зовнішній гребінь (38) не буде розташовано на заданій відстані від внутрішнього гребеня.

6. Спосіб за п. 5, який відрізняється тим, що дві перших ділянки (30) внутрішньої поверхні порожнини форми з'єднують двома третіми ділянками внутрішньої поверхні, а дві другі ділянки (36) зовнішньої поверхні частини форми з'єднують двома четвертими ділянками зовнішньої поверхні, в результаті чого, коли зовнішній гребінь (38) розташовано на заданій відстані від внутрішнього гребеня, першу і другу ділянки розташовано на першій відстані, а третю і четверту ділянки розташовано на другій відстані, причому друга відстань щонайменше на 10 %, переважно щонайменше на 20 %, є більшою за першу відстань.

7. Спосіб за будь-яким з пунктів 1-4, який відрізняється тим, що деталлю є дозуючий клапан такого типу, що має клапанну пластину (14), в якій утворено щонайменше одну щілину (18), причому щілина або щілини визначають один або більше клапанних закривів (50), відокремлених від решти клапанної пластини на частині їх периферії щілиною або щілинами (18) і виконаних спільно з рештою клапанної пластини на решті їх периферії по гіпотетичній лінії, яка слугує цілісним шарніром, через що кожний клапанний закрив (50) може згинатися на своєму цілісному шарнірі, щоб відкрити отвір для витікання, причому перша частина (26) форми і друга частина (28) форми мають протилежні поверхні, що утворюють разом простір в формі пластини, коли другу частину форми уводять в порожнину форми, одна (54) з протилежних поверхонь має щонайменше одне довгасте утворення (56), що визначає довгастий гребінь (58), і довгастий гребінь або гребені мають бажану конфігурацію щілини або щілин у клапанній пластині.

8. Спосіб за п. 7, який відрізняється тим, що одна (54) з протилежних поверхонь має три або більше довгастих утворень (56), гребені (58) яких поширюються з однієї точки, через що виготовлений дозуючий клапан має таку кількість клапанних закривів (50), яка дорівнює кількості довгастих утворень.

9. Дозатор плинного матеріалу, що має корпус (2) з дозуючим клапаном, виготовленим способом за п. 5 або 6, причому корпус (2) має знімну кришку (4) для закривання дозуючого клапана, знизу кришки (4) виконано виступ (24), що має западину з частиною, що за розміром і формою співпадає з верхньою частиною клапану, причому, виступ (24) розташовано так, що, коли кришка знаходиться в положенні на корпусі, поверхня частини западини у виступі діє на клапанні пластини і наближає їх одна до одної.

Текст

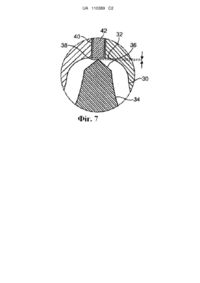

Реферат: Спосіб лиття під тиском пластмасової деталі зі щілиною полягає у створенні першої частини (26) форми, що має порожнину, обмежену внутрішньою поверхнею, і другу частину (28) форми, обмежену зовнішньою поверхнею, конфігурація якої є суттєво комплементарною конфігурації порожнини форми. Внутрішня поверхня або зовнішня поверхня має довгасте утворення, що визначає довгастий гребінь (38, 58). Другу частину (28) форми уводять в порожнину так, щоб гребінь (38) розмістився від протилежної внутрішньої поверхні або зовнішньої поверхні на заданій відстані, а внутрішня поверхня першої частини форми і зовнішня поверхня другої частини форми спільно визначали простір форми. Потім впорскують розплавлений полімерний матеріал в простір форми до суттєвого його заповнення. Задана відстань має таку величину, що полімерний матеріал не повністю заповнює простір між гребенем і протилежною поверхнею, через що утворюється щілина. UA 110389 C2 (12) UA 110389 C2 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до способу лиття під тиском пластмасових деталей зі щілиною. Є багато випадків, коли потрібно відлити під тиском пластмасову деталь зі щілиною в ній, тобто яка має лінійний розрив, в якому краї матеріалу, по суті, примикають один до одного або рознесені один від одного на дуже малу відстань, але не з'єднані один з одним, тобто, можливе, щонайменше, обмежене відносне переміщення матеріалу по обидва боки щілини. Однією з областей застосування таких деталей є дозуючі клапани для роздачі в'язких рідин або пастоподібних матеріалів, таких як гель для душу, кондиціонер для волосся, томатний кетчуп, тощо. Такі клапани зазвичай встановлюють на шийці ємності, яка має можливість деформуватися і яка, як правило, відлита з термопластичного матеріалу і, коли необхідно розподілити вміст ємності, її перевертають і деформують шляхом стиснення. Внутрішній тиск в ємності таким чином збільшують, що призводить до відкриття клапана та видавлюванню через нього вмісту ємкості. Коли бажану кількість матеріалу видавлено, тиск, що прикладається до ємності, припиняють і вона починає приймати свою первісну форму. Знижений тиск, який створюється таким чином в ємності, приводить до завершення процесу видачі вмісту ємкості і до повторного закриття клапана. Бажано, щоб потім клапан забезпечив значне ущільнення, тобто став герметичним для проходженням в'язкого або пастоподібного матеріалу, і це особливо важливо в ємності для, наприклад, гелю для душу, яка зазвичай зберігається в перевернутому стані, щоб запобігти витоку вмісту ємкості або капання через клапан. Також потрібно забезпечити істотне ущільнення для повітря, так як бажано, щоб атмосферне повітря не мало вільний доступ всередину ємності, якщо вона використовується для швидкопсувних матеріалів, таких як майонез або гірчиця, оскільки це призвело б до біодеградації матеріалу. З іншого боку, бажано, щоб клапан не утворював повну герметичність для повітря, тому що має бути можливість пропускати достатньо повітря, щоб забезпечити повторне розширення ємності до своєї первісної форми. Відомо багато різних типів клапанів, які, взагалі, діють описаним чином, і один з найбільш поширених типів клапанів має диск із силіконової гуми, в якому утворено дві перпендикулярні щілини хрестоподібної конфігурації. Такі клапани широко використовуються і є дуже ефективними, але мають недоліки, які полягають в тому, що силіконова гума коштує дорого і важко обробляється і що клапан обов'язково повинен складатися з двох різних деталей, які повинні бути з'єднані між собою, тобто мати корпус клапана, наприклад, з термопластичного матеріалу, відлитого під тиском, і власне клапанний елемент із силіконової гуми. До з'єднання цих двох деталей, щілини повинні бути сформовані в диску із силіконової гуми, і це являє собою дорогий і трудомісткий процес. Крім того, поєднання цих двох деталей представляє собою додаткове дороге виробництво і той факт, що використовуються два різних матеріали, робить утилізацію клапана після закінчення терміну використання практично неможливою. У клапанах, зазначених вище, метою створення щілин є забезпечення стулок клапана, які здатні переміщатися відносно решти частини корпусу клапана, щоб відкривати і закривати одне або кілька отворів, через які може проходити текучий матеріал. Крім того, відомий тип клапана, який використовують для стічних вод і в подібних випадках, а не для побутових цілей, тобто для дозування туалетних матеріалів або харчових продуктів, є запірним клапаном. У клапані такого типу, власне щілиною є отвір, через який може проходити текучий матеріал. Такі клапани зазвичай є цільною деталлю, як правило, трубчастої конструкції, і відливаються з гуми або еластомерного матеріалу. Вони мають вхідний кінець, який зазвичай, щонайменше приблизно, є круговим і їх бокова стінка має дві, зазвичай плоскі, протилежні частини, у яких бічні кромки з'єднані дугоподібними бічними ділянками та нахилені одна до одної і стикуються на подовженому, як правило прямому, гребені, на якому знаходиться щілина. Коли тиск усередині клапана перевищує зовнішній тиск, дві кромки протилежних плоских частин, що визначають гребінь, тобто два краї щілини, розсуваються і клапан відкривається. Хоча такі клапани є дешевими і ефективними для застосування, в певних випадках, такі клапана закриваються надійно тільки, коли зовнішній тиск перевищує тиск усередині корпусу клапана, проте один цей факт є недостатнім, щоб використовувати такі клапани для побутових потреб в якості дозуючого клапана. Крім того, так як щілина повинна бути створена за допомогою окремого процесу поздовжнього різання після формування клапана, то економічність цього процесу робить такі клапани неприйнятним у ємностях для широкого застосування в побуті. Створення щілини в деталі, виготовленої литтям під тиском, завжди вимагає, переважно, окремого етапу виробництва, подальшого за етапом фактичного процесу відливання, і завданням цього винаходу є створення способу лиття під тиском пластмасових деталей, в якому щілину, утворюють під час процесу лиття під тиском, тим самим усуваючи окремий етап подальшого утворення щілини. Ще одним завданням цього винаходу є створення дозуючого 1 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 55 60 клапана, відлитого під тиском, який має одну або більше щілин, є простим і має переваги клапанів, описаних вище, але не має недоліків обох типів таких клапанів. Відповідно до даного винаходу спосіб лиття під тиском пластмасової деталі зі щілиною включає забезпечення першої частини прес - форми з порожниною, яка визначається внутрішньою поверхнею, і другої частини прес-форми із зовнішньою поверхнею, форма якої, по суті, відповідає формі порожнини для формування, причому, внутрішня поверхня і зовнішня поверхня мають подовжений елемент, який визначає подовжений гребінь. Просування другої частини прес-форми в порожнину для формування виконують таким чином, що гребінь відстоїть від протилежної внутрішньої поверхні і зовнішньої поверхні на задану відстань, і внутрішня поверхня першої частини прес - форми і зовнішня поверхня другої частини прес - форми спільно утворюють ливарний простір. Розплавлений полімерний матеріал, впорскується в цей ливарний простір і, по суті заповнює його, причому, задана відстань має такі розміри, що поліолефіновий матеріал не повністю заповнює простір між гребенем і протилежною поверхнею, в результаті чого утворюється щілина. Таким чином, в способі відповідно до винаходу утворюється дуже вузький зазор у ливарному просторі між гребенем подовженого, виступаючого елемента на одній з частин прес-форми й протилежною поверхнею іншої частини прес - форми. Коли розплавлений полімерний матеріал впорскують у ливарний простір, він швидко заповнює більшу частину його, але вузький подовжений зазор створює значну перешкоду потоку і на практиці розплавлений матеріал підходить до цього зазору і тече в нього, по суті, симетрично з обох сторін. Якщо цей зазор має відповідні розміри, то два фронти потоку пластичного матеріалу будуть, по суті, зустрічатися уздовж лінії, що проходить вздовж гребеня, але не зливатися один з одним. Причина цього до кінця не вивчена, але, як вважають, це має місце з - за відносно швидкого охолодження, яке відбувається зважаючи на вузькість зазору, і в результаті відносно високої швидкості падіння температури, що відбувається вище гребеня. Той факт, що два фронти зустрічаються, але не зливаються один з одним, означає, що у відлитій деталі утворюється порушення безперервності або, іншими словами, щілина, ширина якої незначна або, по суті, дорівнює нулю, при цьому краї щілини утворюють надійне ущільнення. Розмір зазору, який визначають, має вирішальне значення і задана відстань становить, переважно, 0,0075 мм - 0,075 мм, більш переважно, 0,01 мм - 0,03 мм. Якщо задана відстань має значення вище зазначеного діапазону, то полімерний матеріал може протікати крізь зазор, і щілина в готовому виробі не утворюється. Якщо задана відстань має значення нижче даного діапазону, то щілина створюється в готовому виробі, але вона буде мати значну ширину, яка не буде забезпечувати необхідну ущільнення в дозуючому клапані. Якщо цю щілину або розрив розглядати під мікроскопом, то можна ясно бачити, що два фронти потоку не просунулися в зазор вздовж двох прямих ліній, а просунулися вздовж дещо непрямих, а саме хвилястих і/або зазубрених, ліній. Видно, що два боки щілини знаходяться в контакті, утворюючи гарне ущільнення на деяких ділянках, але рознесені на мікроскопічно малі відстані на інших ділянках. Це означає, що щілина забезпечуватиме відповідне ущільнення для в'язких рідин, таких як багато рідин для побутових потреб, але взагалі буде допускати прохід повітря. Це є ідеальною властивістю дозуючого клапана для в'язкого туалетного матеріалу, який зазвичай зберігається в перевернутому положенні, тому що матеріал не буде витікати, але повітря може проходити в ємність для заповнення обсягу раніше займаного матеріалом, який був видалений, тим самим дозволяючи ємності, яка була стиснута для дозування, повернутися до своєї первісної форми під дією пружності її деформованої стінки. Рух двох фронтів потоку розплавленого полімерного матеріалу у вузькому зазорі, утвореному гребенем і протилежною поверхнею, може бути зупинено присутністю повітря, захопленого в зазорі, але цьому можна запобігти шляхом відведення цього повітря із зазору в процесі впорскування. Гребінь на виступаючому елементі може бути визначений двома поверхнями, нахиленими під гострим кутом, які зустрічаються по лінії, і, звичайно, це є лінія, яка представляє гребінь. Також може бути, що дві поверхні зливаються через дугоподібну поверхню, тоді переважно, щоб радіус кривизни такої поверхні знаходився в діапазоні 0,03 мм - 1 мм. Очевидно, що здатність розплавленого полімерного матеріалу текти в зазорі може змінюватися в залежності від тиску вприскування, але було виявлено на практиці, що цей процес є нечутливим до змін цього тиску в діапазоні тиску, який зазвичай використовують при лиття під тиском. Однак ця здатність, залежить від в'язкості, тобто показника текучості розплаву поліолефіну, і, переважно, щоб показник текучості розплаву полімерного матеріалу становив величину 4г - 40г за 10 хвилин, переважно, 8г - 26г за 10 хвилин. Переважно, полімерний матеріал є поліолефіном, але інші полімери й суміші полімерів також можливі. Крім того, можна використовувати термопластичні еластомери, які є 2 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 55 60 сополімерами або сумішами полімерів. Взагалі не має сенсу надсилатися на показник текучості розплаву таких матеріалів тому, що багато з них є тиксотропними та їх властивості текти змінюються від напруги зсуву. Як згадувалося вище, спосіб даного винаходу особливо прийнятний для виробництва дозуючих клапанів. Такий клапан може бути такого типу, де текучий матеріал тече через саму щілину. Наприклад, в одному варіанті здійснення, деталь являє собою дозуючий клапан, зазвичай типу "качкодзьоб" (Duckbill), який має дві протилежні пластини клапана, які нахилені одна до одної і зустрічаються на гребені, де вони розділені щілиною. При цьому, внутрішня поверхня першої частини прес-форми має дві перших ділянки, які протилежні і нахилені одна до одної, і зустрічаються на подовженому внутрішньому гребені, а зовнішня поверхня другої частини прес-форми має дві другі ділянки, які нахилені одна до одної і зустрічаються на подовженому зовнішньому гребені, причому, другу частину прес-форми просувають в порожнину для формування до тих пір, поки зовнішній гребінь не буде відстояти від внутрішнього гребеня на задану відстань. Як згадувалося вище, клапан зазвичай допускає проходження повітря, коли він закритий, і це вкрай бажано при дозуванні багатьох речовин, так як це дозволяє роздавальній ємності повернутися до своєї звичайної форми під дією своєї пружності. Однак, деякі речовини можуть бути об'єктом біодеградації, тобто окислення у присутності повітря, і для таких речовин, бажано, щоб дозуючий клапан діяв як односторонній клапан і не дозволяв повітрю проходити назад у ємність. Було знайдено, що, якщо прес-форма має такі розміри, що забезпечуються дві стулки або пластини клапана нахилені одна до одної під кутом приблизно 30° - 60°, краще, 40° - 50°, то клапан буде пропускати повітря в ємність, коли вона знаходиться в закритому стані. Однак, несподівано, було виявлено, що, якщо форма має такі розміри, що дві пластини клапана нахилені одна до одної під меншим кутом, наприклад, 10° - 25°, краще 15° - 20°, то збільшений контактний тиск між протилежними краями щілини, у поєднанні з пружністю і липкістю полімерного матеріалу, забезпечує в клапані ущільнення для повітря і в закритому стані. Як було згадано вище, щілина утворює ущільнення для в'язких рідин, але взагалі не для повітря, і надійність ущільнення для в'язких рідин може бути підвищена, якщо дві перших ділянки внутрішньої поверхні порожнини для формування з'єднані разом двома третіми ділянками внутрішньої поверхні, а дві другі ділянки зовнішньої поверхні частини прес-форми з'єднані разом двома четвертими ділянками зовнішньої поверхні. Тому, коли зовнішній гребінь відстоїть від внутрішнього гребеня на заданій відстані, перша і друга ділянки розташовані одна від одної на першій відстані, а третя і четверта ділянки розташовані одна від одної на другу відстань, причому, друга відстань, щонайменше, на 10 %, переважно, щонайменше, на 20 %, більше, ніж перша відстань. Таким чином, клапан, виконаний відповідно з цим аспектом винаходу, матиме дві похилі пластини клапана, які разом утворюють щілину і надійно з'єднані двома закругленими ділянками більшої товщини. Коли відлита деталь остигає, дві частини більшої товщини будуть стискуватися більше двох більш тонких пластин клапана, і це більше стиснення призведе до того, що дві пластини клапана будуть розташовуватися під напругою паралельно щілині. Ця напруга буде утримувати щілину закритою, і таким чином підвищиться надійність ущільнення клапана. У ще одному варіанті здійснення дозуючого клапана текучий матеріал тече не через щілину, а через отвір, який зазвичай закрито стулкою, яка визначена однією щілиною або кількома щілинами. В цьому варіанті здійснення винаходу деталь є дозуючим клапаном, що має пластину клапана, в якій утворена, щонайменше, одна щілина. Щілина або щілини визначають одну або більше стулок клапана, які на ділянці своїй периферії відділені від решти частини пластини клапана щілиною, або щілинами, а на залишеній ділянці своєї периферії складають єдине ціле з іншою частиною пластини клапана уздовж гіпотетичної лінії, яка представляє собою цілісний шарнір. Внаслідок цього, одна, або кожна, стулка клапана може згинатися вздовж свого цілісного шарніра, щоб відкрити отвори для потоку. Перша частина прес-форми і друга частина прес-форми, що мають протилежні поверхні, разом утворюють ливарний простір у формі пластин, коли друга частина прес-форми просунута в порожнину для формування. Одна з протилежних поверхонь має, щонайменше, один подовжений елемент, який визначає подовжений гребінь, причому, подовжений гребінь, або гребені, має бажану конфігурацію щілини або щілин в пластині клапана. Якщо дозуючий клапан повинен мати тільки одну рухому стулку клапана, він буде мати тільки одну щілину, зазвичай U-подібної форми, або дві щілини, нахилені одна до одної під гострим кутом, і в цьому випадку одна з протилежних поверхонь двох частин прес-форми буде мати один подовжений елемент з гребенем, взагалі, U-подібної форми, або два подовжених елемента з гребенями, простягненими під гострим кутом. Якщо клапан має три, чотири або 3 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 55 60 навіть більш стулок клапана, то одна з протилежних поверхонь двох частин прес-форми буде мати кілька подовжених елементів з гребенями, які радіально розходяться від однієї точки, і отримані щілини визначають необхідну кількість рухливих стулок клапана. Додаткові ознаки і деталі винаходу стануть більш ясними з наступного опису трьох конкретних варіантів здійснення винаходу, які наводяться лише як приклад з посиланням на додані креслення, на яких: на Фіг. 1 представлений вид в перспективі верхньої частини ємності для туалетних матеріалів, яка має дозуючий клапан, виготовлений відповідно до винаходу; на Фіг. 2 представлений вид в перспективі, що ілюструє тільки дозуючий клапан; на Фіг. 3 показаний вид у вертикальному перерізі дозуючого клапана; на Фіг. 4 показаний вид в горизонтальному перерізі дозуючого клапана; на Фіг. 5 представлений вид у перерізі прес-форми, використовуваної для виготовлення верхньої частини ємності для туалетних матеріалів, показаної на Фіг. 1; на Фіг. 6 представлений вид у збільшеному масштабі прес-форми на Фіг. 5, що показує ділянку, де виготовляється дозуючий клапан; на Фіг. 7 представлений в ще більшому масштабі вид прес-форми, що показує тільки область внутрішнього і зовнішнього гребенів; на Фіг. 8 представлений вид, аналогічний Фіг. 1, що показує другий варіант дозуючого клапана; на Фіг. 9 представлений вид зверху клапана згідно з другим варіантом здійснення винаходу; на Фіг. 10 представлений вид клапана у вертикальному перерізі по лінії Х- Х на Фіг. 9 згідно з другим варіантом здійснення винаходу; на Фіг. 11 представлений, дуже схематично, вид зверху першої (охоплюючої) частини пресформи, використовуваної для отримання третього варіанту здійснення дозуючого клапана; на Фіг. 12 представлений перспективний вид у перерізі по лінії XII-XII на Фіг. 11, де показано також положення другої (охоплюваної) частини прес- форми; на Фіг. 13 представлений вигляд в перспективі у перерізі по лінії XIII-XIII на Фіг. 11; на Фіг. 14 представлений перспективний вид у перерізі, що показує другу частину пресформи в положенні перед входом в першу частину прес-форми, показану на Фіг. 11; на Фіг. 15 представлений вид в перспективі корпусу ємності для побутових матеріалів, що включає дозуючий клапан відповідно до третього варіанту здійснення винаходу; на Фіг. 16 представлений вид в перспективі, з частковим виривом, у збільшеному масштабі, дозуючого клапана, показаного на Фіг. 15; і на Фіг. 17 представлений вид в перспективі частини клапана, яка виділена колом на Фіг. 16. На Фіг. 1-4 показаний дозуючий клапан, виготовлений згідно з першим варіантом здійснення даного винаходу, який є цілісним з верхньою частиною ємності для туалетних матеріалів, наприклад, для шампуню, кондиціонера для волосся і тому подібного. На Фіг. 1 показана верхня частина ємності, яка при використанні з'єднується з нижньою частиною ємності, наприклад, шляхом зварювання або защіпанням. Верхня частина ємності, показана на Фіг. 1, містить корпус 2, з'єднаний з одного боку з кришкою 4 за допомогою цілісного шарніра. Корпус 2 має, на вигляді в плані, прямокутну заокруглену форму і на кожному кінці має опуклу або вгору спрямовану частину 6. Між двома частинами 6 є поглиблення, нижня поверхня 8 якого, по суті, є плоскою. На поверхні 8 сформовано поглиблення (або колодязь) 10, оточене вертикальним ободом 12. Дно колодязя 10 є базовою пластиною 14, яка сформована в центрі і в якій є отвір. Дозуючий клапан виконаний витягнутим навколо краю отвору і цілісним з краєм (див. Фіг. 2). Цей клапан, як правило, типу "качкодзьоб" (duckbill), має дві пластинчасті, як правило щільно прилеглі, стінки або пластини 16 клапана, які протилежні одна одній і нахилені одна до одної під гострим кутом. Дві пластини 16 клапана поступово звужуються на своїх вільних кінцях, і ці кінці примикають один до одного або рознесені нерівним зазором 18 дуже невеликої ширини, що буде описано більш докладно нижче. Бічні поверхні двох пластин клапана виконані за одне ціле з бічними краями кінцевих стінок 20, так, що клапан має безперервну кільцеву форму в горизонтальному поперечному перерізі. Стінки 16, як правило, мають товщину 0,8 мм, а стінки 20 товще стінок 16 на, переважно, 20 % або більше. На нижньому боці кришки 4, який є верхнім боком, коли кришка у відкритому положення (див. Фіг. 1), є кільцевий виступ 22, внутрішній діаметр якого, по суті, такий же як і зовнішній діаметр обода 12. Усередині виступу 22 є два, розташованих по центру, подовжених елемента (виступи) 24, які утворюють між собою простір, розмір і форма якого відповідають, але практично дещо менше, розміру верхньої частини клапана. Кільцевий виступ 22 і виступи 24 розташовані так, що, коли кришку 4 повертають в закрите положення, при якому вона займає простір між двома опуклими частинами 6 та її верхня поверхня межує з верхніми поверхнями 4 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 55 60 частин 6, кільцевий виступ 22 розташовується навколо обода 12 і вміщає його, а елементи 24 взаємодіють з двома пластинами клапана і стискають їх разом, і це підсилює або збільшує надійність ущільнення між двома вільними кінцями пластини 16 клапана. Корпус 2, кришка 4 і дозуючий клапан (див. Фіг.1-4) являють собою єдину виливку з поліолефінового матеріалу, такого як поліетилен або поліпропілен. Це виконується литтям під тиском і прес-форма схематично показано на Фіг. 5-7. Прес-форма містить першу частину 26 (охоплююча частина), яка визначає порожнину прес-форми, форма якої така ж, як зовнішня форма корпусу 2. Прес-форма також включає другу частину 28 (охоплювану частина), яку просувають в першу частину, щоб визначити простір, форма якого, звичайно, відповідає корпусу 2. У місці, де елементи для лиття визначають простір, в якому формуется клапан, перша частина прес-форми має дві, зазвичай плоскі, перші ділянки 30 поверхні, які протилежні одна одній і нахилені одна до одної. Дві ділянки 30 з'єднані на своїх верхніх кінцях (см. Фіг. 6 і 7), зазвичай, горизонтальною поверхнею 32, в результаті чого поверхні ділянок 30 і 32 визначають внутрішній гребінь. У тому ж місці, друга частина прес-форми має дві нахилені поверхні 34, які відповідають поверхнями 30 і, при цьому, протилежні одна одній і нахилені одна до одної. Дві поверхні 34 нахилені одна до одної під гострим кутом, наприклад, 20° - 40°, і з'єднуються на своїх верхніх кінцях з поверхнями 36, які нахилені одна до одної під кутом, наприклад, 60° - 120°, і зустрічаються на зовнішньому гребені 38. Довжина гребеня 38, тобто його розмір у напрямку, перпендикулярному до площини на Фіг. 6 і 7, дорівнює необхідній довжині щілини, яка повинна бути сформована. У першій частині 26 є вентиляційний прохід 40, який проходить крізь поверхню 32. Палець 42 для забезпечення вентиляції розміщений у вентиляційному проході 40 і площа його поперечного перерізу трохи менше, ніж проходу 40, в результаті чого утворюється невеликий канал для виходу газу. Під час експлуатації, другу частину прес-форми просувають в порожнину прес-форми, яка визначена першою частиною прес-форми, до положення, показаного на Фіг. 5-7. Другу частину прес-форми просувають доти, поки зовнішній гребінь 38 не розташується від поверхні 32 на дуже невеликій відстані, яка дорівнює 0.0075мм - 0.075мм. Точний розмір, необхідний для отримання ефекту відповідно до цього винаходу, залежатиме від характеристик використовуваного поліолефінового матеріалу, зокрема, його показника текучості розплаву, і може бути легко визначений експериментальним шляхом. Розплавлений поліолефіновий матеріал потім впорскують у порожнину прес-форми в звичайному порядку в місці, яке гарантує, що розплавлений поліолефін заповнить простір прес-форми між поверхнями 30 і 34 з кожного боку по суті симетрично. Оскільки розплавлений матеріал надходить у простір, утворений по обидві боки гребеня 38 між поверхнями 36 і 32, повітря, яке було в цьому просторі, витісняється крізь канал, визначений пальцем 42 в середині вентиляційного проходу 40. Так як два фронти розплавленого матеріалу підступають до гребеня 38, то вважається, що дуже невелика площа ливарного простору в цій точці призводить до охолодження розплавленого матеріалу і, таким чином, до часткового затвердіння поверхонь зближуваних фронтів поліолефінового матеріалу. Ці два фронти зустрічаються вздовж лінії вище подовженого зовнішнього гребеня 38, але не об'єднуються разом. Потім виливку витягають з прес-форми у звичайному порядку; дослідження під мікроскопом верхнього кінця клапана вказують на те, що два фронти розплавленого поліолефінового матеріалу просунулися не точно по прямій лінії, а по дещо непрямій (або зазубреній) лінії. Коли вперед виступаючі частини двох фронтів розплавленого матеріалу увійшли в контакт одна з одною, подальше просування фронтів припиняється, але мікроскопічні проміжки між сусідніми виступаючими частинами фронтів залишаються. Тому, утворюється щілина між двома верхніми, вільними кінцями пластин 16 клапана, яка є достатньою для запобігання проходження рідкого матеріалу, зокрема в'язкого матеріалу, такого як шампунь або кондиціонер для волосся, але малі проміжки, які залишилися, у зв'язку з описаним вище, є досить великими, щоб дозволити повітрю проходити через цю щілину. Дві пластини 16 клапана з'єднані, як згадувалося вище, за допомогою стінок 20 і, звичайно, друга і перша частини прес-форми створюють поверхні, які визначають простір, в якому утворюються ці кінцеві стінки 20. Частини прес-форми так спроектовані і мають такі розміри, що поверхні, які визначають простори, в яких формуються стінки 20, розташовуються на відстані одна від одної, яка зазвичай на 20 % (або більше) більше, ніж відстань між поверхнями форми, які визначають простори, в яких формуються пластини 16 клапана. Коли кінцевий корпус і цілісний з ним дозуючий клапан витягують з прес-форми, вони швидко охолоджуються і поліолефіновий матеріал, природно, стискається під час цього процесу. Однак той факт, що стінки 20 товще, ніж стінки 16, означає, що усадка, яка відбувається в стінках 20, є більшою, ніж у стінках 16, і було виявлено, що ця різниця в усадках призводить до того, що стінки 16 перебувають у напруженому стані, особливо в місцях, які визначають щілину 18. Цей 5 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 55 60 напружений стан служить для утримання кромок стінок 16, що утворюють разом щілину 18, що підвищує надійність ущільнення клапана. При використанні ємності з матеріалом, коли бажано видати вміст ємності через клапан, її перевертають і її зовнішню стінку потім стискають. Збільшення тиску, який створюється таким чином, передається через вміст ємності пластинам 16 клапана і це призводить до того, що краї пластин 16, що визначають щілину 18, переміщуються один від одного на невелику відстань, що створює отвір для видачі вмісту ємкості. Таким чином вміст ємності може витікати через цей отвір і дозуватися за бажанням. Коли достатню кількість вмісту видано, зовнішній тиск на ємність припиняється і це призводить до зменшення тиску всередині ємності. Тому краї щілини 18 переміщуються назад один до одного під дією власної пружності та за сприяння напруги, отриманої в результаті усадки, як описано вище, поки вони знову не увійдуть у щільний контакт один з одним. Цей контакт є достатнім для утворення ущільнення для в'язкого матеріалу і таким чином подальше витікання вмісту ємкості не відбувається. Однак, як згадувалося вище, ущільнення, яке створюється, не є достатнім, щоб стати герметичним ущільненням, і тиск нижче атмосферного, створюваний в ємності через тенденції повернення раніше стиснених стінок ємності до її початкової форми, призводить до поступового всмоктування повітря крізь щілину 18, дозволяючи тим самим повернути стінки ємності в їх первинний, недеформований стан. Другий варіант клапана, виготовленого відповідно до винаходу, показаний на Фіг. 8-10 і так як він дуже схожий на клапан, показаний на Фіг.1-4, то будуть описані тільки ті його елементи, які відрізняються від показаних на Фіг.1-4. Якщо довжина бази клапана, показаного на Фіг.1-4, взагалі, така ж, або, принаймні, близька, як його ширина, то в клапані, показаному на Фіг.8-10, його довжина істотно більше його ширини. Якщо пластини 16 в клапані, показаному на Фіг.1-4, взагалі, плоскі, хоча дещо вигнуті у вертикальному напрямку, то пластини 16 в клапані на Фіг. 810 дещо зігнуті в горизонтальному напрямку. Крім того, стінки 20 виходять за межі пластин 16 клапана, якщо дивитися на клапан з одного кінця в напрямку, паралельному довжині щілини 18. Стінки 20 можуть так само бути дещо товщі, ніж пластини 16 клапана, але виконання форми стінок 20 у вигляді "цибулини" означає, що вони в будь-якому випадку включають значно більше матеріалу, ніж стінки 20 в клапані на Фіг.1-4, і тому усадка, яка відбувається при витяганні клапана з прес-форми, створює напругу в пластинах 16 клапана уздовж довжини щілини 18 і вона може бути значно більше, ніж в клапані на Фіг.1-4. Відповідно, надійність ущільнення клапана за другим варіантом може бути трохи вище, ніж у клапана в першому варіанті. Спосіб, за допомогою якого виготовляють клапан за другим варіантом, є, по суті, таким же, як і при виготовленні клапана за першим варіантом, але форми частин прес-форми, звичайно, повинні бути дещо змінені, щоб виготовити бажану форму клапана. У клапанах першого і другого варіантів винаходу, матеріал, який повинен бути виданий з ємності, витікає через щілину, краї якої трохи розходяться під дією тиску, створюваного в ємності. У третьому варіанті дозуючого клапана відповідно до винаходу (див. Фіг. 15-17) матеріал, який повинен дозуватися, не тече просто через щілину, а замість цього передбачено одна або кілька щілин, які визначають одну або більше стулок клапана в базовій пластині клапана, і рухом стулок клапана, який забезпечується тиском, створюваним всередині ємності, забезпечуються проточні отвори, через які дозують матеріал. Корпус ємності є майже такий же, як і в першому і другому варіантах, і дно поглиблення 10 у верхній поверхні 8 корпусу теж закрито базовою пластиною 14. Однак, в цьому випадку, є три щілини, виконані в базовій пластині 14, які розходяться по радіусу від центру базової пластини 14 і рівномірно розподілені по колу, тобто, кожна щілина 18 розташована під кутом 120° до кожної з інших щілин. Таким чином, ці три щілини ділять базову пластину 14 на три симетричні стулки 50 клапана. Кожну стулку можна розглядати, як з'єднану з іншою частиною базової пластини 14 цілісним шарніром, яким є пластичний матеріал на гіпотетичної лінії, яка тягнеться між зовнішніми кінцями двох щілин 18, що визначають стулку. Суміжні краї стулок, що визначають три щілини 18, забезпечують істотне ущільнення один з одним, але це ущільнення є ущільненням типу, описаного в першому і другому варіантах, тобто воно досить, щоб запобігти проходження рідкого матеріалу, зокрема в'язкого матеріалу, але забезпечує дуже маленькі канали для проходу повітря. Ці три щілини в базовій пластині 14 утворені по суті тим же способом, що описаний для першого і другого варіантів здійснення винаходу. Частини прес-форми, які формують клапан, показані на Фіг. 11-14, причому, кожна з них є дуже схематичним виглядом однієї або обох частин прес-форми для формування дозуючого клапана. Інші частини прес-форми для формування решти корпусу ємності не показані для спрощення. Як можна бачити, перша (охоплююча) частина 26 прес-форми має западину 52 круглого перерізу, в якій основа 54 нахилена вгору від її зовнішнього краю до її центру. На основі 54 утворені, або прикріплені до 6 UA 110389 C2 5 10 15 20 25 30 35 40 45 50 неї, три подовжених елемента 56, які відходять радіально назовні від центру основи і розташовані один відносно одного під кутом 120°. Кожен елемент 56 має, загалом, трикутний переріз, а його два зовнішніх краї нахилені один до одного і зустрічаються на подовженому зовнішньому гребені 58. Друга (охоплювана) частина 28 прес-форми має виступаючу пуансонну частину круглого перерізу з кінцевою поверхнею, яка нахилена так само, як і поверхня 54 на першій частині, але є гладкою. Перед початком лиття, друга і перша частини прес-форми розташовуються, як показано на Фіг. 14, а потім їх переміщують один до одного, поки гребені 58 не будуть відстояти від протилежної поверхні другої частини 28 на дуже малій відстані, згаданій вище. Однак, інші протилежні поверхні другої та першої частин рознесені на значно більшу відстань, щоб утворити простір прес-форми, що відповідає формі і розміру клапана. Потім, розплавлений поліолефіновий матеріал впорскують під тиском в ливарний простір і, як описано для першого варіанту здійснення винаходу, по суті він заповнює ливарний простір прес-форми, симетрично просуваючись вперед в простори, утворені між гребенями 58 на першій частині прес-форми і протилежною поверхнею другої частини прес-форми. Як було описано вище, рухомі фронти поліолефінового матеріалу зустрічаються уздовж ліній, що відповідають положенням гребенів, але не зливаються один з одним, в результаті чого отримують три щілини в положеннях, що відповідають положенням гребенів 58. Внаслідок нахилу поверхні 54 на першій частині прес-форми і відповідного нахилу протилежної поверхні на другій частині пресформи, базова пластина 14 клапана нахилена вгору від її зовнішнього краю до її центру (див. Фіг. 16). Цей нахил, який зазвичай становить 10° - 25°, забезпечує підвищення надійності ущільнення клапана. Хоча в клапані є три щілини (див. Фіг. 15 і 17) для утворення трьох стулок 50 клапана, слід мати на увазі, що кількість щілин може бути різною для забезпечення будь-якої бажаної кількості стулок. Наприклад, чотири щілини, звичайно, рознесені одна від одної на 90°, забезпечують чотири стулки клапана, але можна виконати і тільки одну щілину, хоча в цьому випадку щілина повинна бути, взагалі, U-подібної форми або V-подібної форми, щоб забезпечити одну стулку клапана. Все, що потрібно для виробництва цих модифікованих конструкцій, це відповідне розміщення одного або кожного виступаючого вгору елемента на першій частині прес-форми. Слід також мати на увазі, що не обов'язково, щоб один або кожен виступаючий елемент були виконані на першій частині прес-форми, вони можуть бути легко виконані і на другій частині прес-форми, причому, іноді, за певних обставин, це може бути навіть бажаним для отримання взаємодії виступаючих елементів, які забезпечують гребінь і на другій і на першій частинах прес-форми. Одна або кожна пара виступаючих вгору елементів розташовані так, що їх гребені знаходяться на одній лінії один з одним і розташовані один від одного, під час вприскування під тиском поліолефінового матеріалу, на невеликій відстані, про яку говорилося вище. У всіх варіантах здійснення, описаних вище, тільки один полімерний матеріал впорскують під тиском в прес-форму і тому клапан, корпус або інший елемент, з яким клапан з'єднаний, виготовлені з одного і того ж матеріалу. Однак може бути бажаним, щоб сам клапан був виготовлений з іншого матеріалу, наприклад, з більш м'якого, або більше пружного, або більше липкого матеріалу, ніж решта корпусу, в якому клапан є тільки частиною. Це можна легко досягнути шляхом так званого спільного вприскування, яке буває двох типів. У першому типі, тільки один вузол для вприскування вводить дозу першого пластичного матеріалу, в даному випадку матеріалу, необхідного для формування власне клапана, а потім вводить другий матеріал, в даному випадку матеріал, необхідний для формування корпусу ємності. Альтернативно, ці дві стадії можна проводити в зворотному порядку. У другому типі, виконують спільне вприскування і є два вузла для вприскування, а прес-форма має дві порожнини. Першу частину виробу формують в першій порожнині вприскуванням матеріалу за допомогою першого вузла для вприскування, а потім напівфабрикат переносять в другу порожнину для формування, в якій решту виробу формують з іншого матеріалу, що вприскується за допомогою другого вузла для вприскування. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб лиття під тиском пластмасової деталі зі щілиною, який полягає у створенні першої частини (26) форми, що має порожнину, обмежену внутрішньою поверхнею, і другу частину (28) форми, обмежену зовнішньою поверхнею, конфігурація якої є суттєво комплементарною конфігурації порожнини форми, причому внутрішня поверхня або зовнішня поверхня має довгасте утворення, що визначає довгастий гребінь (38), уведенні другої частини (28) форми в порожнину так, щоб гребінь (38) розмістився від протилежної внутрішньої поверхні або 7 UA 110389 C2 5 10 15 20 25 30 35 40 45 зовнішньої поверхні на заданій відстані, а внутрішня поверхня першої частини форми і зовнішня поверхня другої частини форми спільно визначали простір форми, і впорскуванні розплавленого полімерного матеріалу в простір форми для суттєвого його заповнення, який відрізняється тим, що витіснене повітря випускають з простору між гребенем (38) і протилежною поверхнею під час впорскування полімерного матеріалу, а задана відстань дорівнює 0,0075-0,075 мм, так що полімерний матеріал не повністю заповнює простір між гребенем і протилежною поверхнею, через що утворюється щілина. 2. Спосіб за п. 1, який відрізняється тим, що задана відстань дорівнює 0,01-0,03 мм. 3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що гребінь (38) визначається двома поверхнями (36), нахиленими під гострим кутом і збіжними по лінії. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що показник текучості розплаву полімерного матеріалу складає 4-40 г за 10 хвилин, переважно, 8-26 г за 10 хвилин. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пластмасовою деталлю є дозуючий клапан, зазвичай типу "качкодзьоб", що включає дві протилежні клапанні пластини (16), нахилені одна до одної і збіжні на гребені (38), на якому їх розділяє щілина (18), внутрішня поверхня першої частини форми має дві перших ділянки (30), протилежні і нахилені одна до одної і збіжні на довгастому внутрішньому гребені, а зовнішня поверхня другої частини форми має дві других ділянки (36), нахилені одна до одної і збіжні на довгастому зовнішньому гребені, і другу частину (28) форми уводять в порожнину форми, доки зовнішній гребінь (38) не буде розташовано на заданій відстані від внутрішнього гребеня. 6. Спосіб за п. 5, який відрізняється тим, що дві перших ділянки (30) внутрішньої поверхні порожнини форми з'єднують двома третіми ділянками внутрішньої поверхні, а дві другі ділянки (36) зовнішньої поверхні частини форми з'єднують двома четвертими ділянками зовнішньої поверхні, в результаті чого, коли зовнішній гребінь (38) розташовано на заданій відстані від внутрішнього гребеня, першу і другу ділянки розташовано на першій відстані, а третю і четверту ділянки розташовано на другій відстані, причому друга відстань щонайменше на 10 %, переважно щонайменше на 20 %, є більшою за першу відстань. 7. Спосіб за будь-яким з пунктів 1-4, який відрізняється тим, що деталлю є дозуючий клапан такого типу, що має клапанну пластину (14), в якій утворено щонайменше одну щілину (18), причому щілина або щілини визначають один або більше клапанних закривів (50), відокремлених від решти клапанної пластини на частині їх периферії щілиною або щілинами (18) і виконаних спільно з рештою клапанної пластини на решті їх периферії по гіпотетичній лінії, яка слугує цілісним шарніром, через що кожний клапанний закрив (50) може згинатися на своєму цілісному шарнірі, щоб відкрити отвір для витікання, причому перша частина (26) форми і друга частина (28) форми мають протилежні поверхні, що утворюють разом простір в формі пластини, коли другу частину форми уводять в порожнину форми, одна (54) з протилежних поверхонь має щонайменше одне довгасте утворення (56), що визначає довгастий гребінь (58), і довгастий гребінь або гребені мають бажану конфігурацію щілини або щілин у клапанній пластині. 8. Спосіб за п. 7, який відрізняється тим, що одна (54) з протилежних поверхонь має три або більше довгастих утворень (56), гребені (58) яких поширюються з однієї точки, через що виготовлений дозуючий клапан має таку кількість клапанних закривів (50), яка дорівнює кількості довгастих утворень. 9. Дозатор плинного матеріалу, що має корпус (2) з дозуючим клапаном, виготовленим способом за п. 5 або 6, причому корпус (2) має знімну кришку (4) для закривання дозуючого клапана, знизу кришки (4) виконано виступ (24), що має западину з частиною, що за розміром і формою співпадає з верхньою частиною клапану, причому, виступ (24) розташовано так, що, коли кришка знаходиться в положенні на корпусі, поверхня частини западини у виступі діє на клапанні пластини і наближає їх одна до одної. 8 UA 110389 C2 9 UA 110389 C2 10 UA 110389 C2 11 UA 110389 C2 12 UA 110389 C2 13 UA 110389 C2 14 UA 110389 C2 15 UA 110389 C2 16 UA 110389 C2 17 UA 110389 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюInjection moulding plastic components with a slit

Автори англійськоюSmith, Matthew Eric

Автори російськоюСмит Мэтью Эрик

МПК / Мітки

МПК: B65D 47/20, B29C 45/00, B65D 47/08, B29C 45/34

Мітки: тиском, пластмасові, щілиною, литтям, виготовлені, деталі

Код посилання

<a href="https://ua.patents.su/20-110389-plastmasovi-detali-iz-shhilinoyu-vigotovleni-littyam-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Пластмасові деталі із щілиною, виготовлені литтям під тиском</a>

Попередній патент: Заміщені похідні бензаміду

Наступний патент: Установка для відновної плавки і спосіб експлуатації установки для відновної плавки

Випадковий патент: Спосіб переробки зерна проса в крупу