Газоперекачувальний агрегат

Формула / Реферат

1. Газоперекачувальний агрегат, що містить газотурбінний двигун і відцентровий компресор для стиснення газу, який містить ротор, встановлений в підшипниках і забезпечений ущільненнями; повітроочисний пристрій; вихлопну систему з вихлопною шахтою для видалення продуктів згорання і шумоглушники, який відрізняється тим, що пристрій стиснення газу є багатоступінчастою компресорною машиною і виконаний з можливістю забезпечення абсолютного тиску газу на його виході в діапазоні 1,5-25,0 МПа; газотурбінний двигун, який разом з електронною системою управління і регулювання газоперекачувального агрегату, всмоктуючим і вихлопним пристроями розташовані на спільній фундаментній рамі; ротор силової турбіни газотурбінного двигуна виконаний з можливістю передачі крутильного моменту на вал пристрою для стиснення газу через муфту; газотурбінний двигун поміщений в теплозвукоізолюючий кожух з елементами систем вентиляції, освітлення, пожежогасіння і газоаналізу.

2. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що повітроочисний пристрій забезпечений двома ступенями очищення повітря - фільтрами мультициклонного типу і фільтрами накопичувального типу.

3. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що система охолоджування газотурбінного двигуна виконана з можливістю забезпечення регулювання кількості охолоджуючого повітря, що надходить під теплозвукоізолюючий кожух.

4. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що система охолоджування масла маслосистеми газотурбінного двигуна і відцентрового компресора виконана з можливістю забезпечення регулювання кількості охолоджуючого повітря, що проходить через охолоджувачі.

5. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що вихлопна шахта виконана з можливістю установки утилізаційного теплообмінника і установки блока арматури.

6. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що система для замикання торцових газодинамічних ущільнень відцентрового компресора виконана з використанням повітря, що відбирається від приводного газотурбінного двигуна.

7. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що система автоматичного пожежогасіння забезпечена електронним пристроєм контролю маси вогнегасної речовини.

8. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що система промивання газоповітряного тракту газотурбінного двигуна забезпечена агрегатним блоком промивання.

9. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що система забезпечення торцевих газодинамічних ущільнень замикаючим газом і повітрям на магнітні підшипники для їх охолоджування і забезпечення вибухозахисту відцентрового компресора забезпечена агрегатним блоком підготовки буферного газу і бар'єрного повітря і може розташовуватися у відсіку компресора агрегату.

10. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що турбоблок забезпечений мультиплікатором і відцентровим компресором.

11. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що турбоблок забезпечений відцентровим компресором низького тиску і відцентровим компресором високого тиску.

12. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що турбоблок забезпечений мультиплікатором, відцентровим компресором низького тиску і відцентровим компресором високого тиску.

13. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що турбоблок забезпечений мультиплікатором, відцентровим компресором низького тиску, відцентровим компресором середнього тиску і відцентровим компресором високого тиску.

14. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що у відцентровому компресорі використовуються торцеві газодинамічні ущільнення і масляні підшипники ковзання.

15. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що у відцентровому компресорі використовуються торцеві газодинамічні ущільнення і магнітні підшипники.

16. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що в агрегаті застосований блок вентиляції в безконтейнерному виконанні.

17. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що агрегат забезпечений двома окремо розташованими блоками маслоохолоджувачів - блоком маслоохолоджувачів двигуна і блоком маслоохолоджувачів компресора, встановленим на даху відсіку компресора.

18. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що в агрегаті застосований блок автоматики із стінкою, що розділяє на два відсіки, - відсік для розміщення щитів і силового устаткування і відсік для розміщення щитів і приладів системи автоматичного управління і регулювання.

19. Газоперекачувальний агрегат за п. 1, який відрізняється тим, що вихлопна шахта агрегату має погодний ковпак (зонт).

Текст

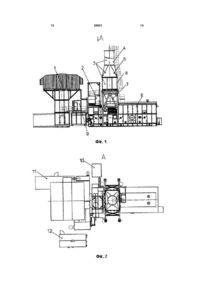

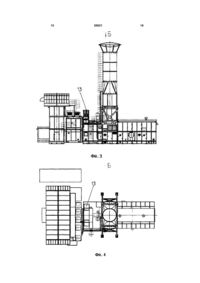

1. Газоперекачувальний агрегат, що містить газотурбінний двигун і відцентровий компресор для стиснення газу, який містить ротор, встановлений в підшипниках і забезпечений ущільненнями; повітроочисний пристрій; вихлопну систему з вихлопною шахтою для видалення продуктів згорання і шумоглушники, який відрізняється тим, що пристрій стиснення газу є багатоступінчастою компресорною машиною і виконаний з можливістю забезпечення абсолютного тиску газу на його виході в діапазоні 1,5-25,0МПа; газотурбінний двигун, який разом з електронною системою управління і регулювання газоперекачувального агрегату, всмоктуючим і вихлопним пристроями розташовані на спільній фундаментній рамі; ротор силової турбіни газотурбінного двигуна виконаний з можливістю передачі крутильного моменту на вал пристрою для стиснення газу через муфту; газотурбінний двигун поміщений в теплозвукоізолюючий кожух з елементами систем вентиляції, освітлення, пожежогасіння і газоаналізу. 2. Газоперекачувальний агрегат за п.1, який відрізняється тим, що повітроочисний пристрій забезпечений двома ступенями очищення повітря - фільтрами мультициклонного типу і фільтрами накопичувального типу. 3. Газоперекачувальний агрегат за п.1, який відрізняється тим, що система охолоджування газотурбінного двигуна виконана з можливістю забезпечення регулювання кількості охолоджуючого повітря, що надходить під теплозвукоізолюючий кожух. 4. Газоперекачувальний агрегат за п.1, який відрізняється тим, що система охолоджування масла маслосистеми газотурбінного двигуна і відцентрового компресора виконана з можливістю забезпечення регулювання кількості охолоджуючого повітря, що проходить через охолоджувачі. 5. Газоперекачувальний агрегат за п.1, який відрізняється тим, що вихлопна шахта виконана з можливістю установки утилізаційного теплообмінника і установки блока арматури. 2 (19) 1 3 50621 4 16. Газоперекачувальний агрегат за п.1, який відрізняється тим, що в агрегаті застосований блок вентиляції в безконтейнерному виконанні. 17. Газоперекачувальний агрегат за п.1, який відрізняється тим, що агрегат забезпечений двома окремо розташованими блоками маслоохолоджувачів - блоком маслоохолоджувачів двигуна і блоком маслоохолоджувачів компресора, встановленим на даху відсіку компресора. 18. Газоперекачувальний агрегат за п.1, який відрізняється тим, що в агрегаті застосований блок автоматики із стінкою, що розділяє на два відсіки, відсік для розміщення щитів і силового устаткування і відсік для розміщення щитів і приладів системи автоматичного управління і регулювання. 19. Газоперекачувальний агрегат за п.1, який відрізняється тим, що вихлопна шахта агрегату має погодний ковпак (зонт). Корисна модель, що заявляється, відноситься до області турбомашинобудування і може бути використана в газовій і нафтовій промисловості. Запропонована корисна модель конкретно відноситься до газоперекачувальних агрегатів і може використовуватися для компримування природного або попутного нафтового газу на лінійних, дотискних компресорних станціях і станціях підземного сховища газу або для закачування попутного нафтового газу в пласт. Найбільш близьким до корисної моделі, що заявляється, технічним рішенням за призначенням і сукупності ознак є газоперекачувальний агрегат, що містить турбоблок, в теплозвукоізолюючому контейнері якого на єдиній рамі розташовані відцентровий компресор, що включає ротор, встановлений в підшипниках і забезпечений ущільненнями, і газотурбінний привідний двигун (далі - ГТД), який знаходиться в розташованому в контейнері кожуху з пристроєм (заслінкою) регулювання витрати охолоджуючого повітря, сполучені між собою безмастильною муфтою; повітроочисний пристрій, що містить секцію сепараторного очищення повітря і тканинні повітряні фільтри «кишенькового» типа; вихлопну шахту, що містить циліндрову вихлопну трубу, перехідник і шумоглушник, встановлені на опорі; систему пожежогасіння, до складу якої входить установка автоматичного пожежогасіння, і забезпечуючу пролонговану подачу вогнегасної речовини під кожух двигуна; пристрій під'єднування відцентрового компресора до станційного газопроводу, виконаний із фланцями для під'єднування до фланців станційного газопроводу; пристрій під'єднування відцентрового компресора до станційного газопроводу забезпечений проставочними кільцями, що встановлюються між фланцями компресора і станційного трубопроводу, і віджимним елементом, розміщеним у фланцях магістрального трубопроводу; ротор компресора виконаний під установку в магнітних підшипниках з торцовими газодинамічними ущільненнями (далі ТГДУ) або під установку в підшипниках ковзання і торцовими газодинамічними ущільненнями (патент РФ на полезную модель №21627, Газоперекачивающий агрегат, приоритет от 18.09.2001). Дана конструкція характеризується наступними недоліками: - існуючий повітроочисний пристрій, забезпечений інерційно-жалюзійними сепараторами і тканинними повітряними фільтрами «кишенькового» типу не дозволяє досягти необхідного класу філь трації циклового повітря, а саме F7-F9 по ГОСТ Р51251 (ДСТУ 4319) і має підвищений опір на тканинних повітряних фільтрах, що зрештою знижує експлуатаційну надійність і ресурс роботи ГТД; - існуюча система охолоджування ГТД з регульованою заслінкою, під час продування підкожушного простору під час пуску агрегату в зимовий період провокує переохолодження двигуна; - існуюча система пожежогасіння не забезпечує контролю маси вогнегасної речовини; - існуюча опора вихлопної шахти збільшує трудомісткість зварювальних робіт за рахунок використання профільного прокату (швелера) коробчастого перетину; - відсутній зонт (погодний ковпак) на вихлопній трубі; - відсутня агрегатна система підготовки паливного газу ГТД; - відсутня агрегатна система підготовки бар'єрного повітря і буферного газу для відцентрового компресора; - відсутнє регулювання кількості охолоджуючого повітря в системах охолоджування масла маслосистеми агрегату; - відсутня система охолоджування гарячого повітря, відбираного від ГТД для ТГДУ, і забезпечення вибухозахисту магнітних підшипників; - відсутній витратомір в системі скидання повітря з підшипникових камер магнітного підвісу відцентрового компресора; - відсутній агрегатний блок промивання газоповітряного тракту ГТД. Корисна модель, що заявляється, направлена на вирішення технічних завдань по підвищенню ступеня очистки циклового повітря і зниженню опору на фільтрах другого ступеня очистки, забезпеченню можливості визначення витоків вогнегасної речовини електронним ваговим пристроєм, забезпеченню заданого температурного режиму під кожухом ГТД під час пуску агрегату в зимовий період, забезпеченню підготовки паливного газу для ГТД і підготовки буферного газу і бар'єрного повітря для відцентрового компресора, забезпеченню цілорічного промивання газоповітряного тракту ГТД, а також забезпеченню регулювання кількості охолоджуючого повітря в системі охолоджування масла маслосистеми агрегату. Технічний результат, що досягається при цьому, полягає в підвищеній надійності, ефективності і поліпшенні умов експлуатації газоперекачувального агрегату. 5 Вказаний технічний результат досягається тим, що в газоперекачувальному агрегаті, що містить турбоблок, в теплозвукоізолюючому контейнері якого на єдиній рамі розташовані відцентровий компресор, що включає ротор, встановлений в підшипниках і забезпечений ущільненнями і ГТД потужністю 16-25МВт, який знаходиться в розташованому в контейнері кожуху з пристроєм регулювання кількості охолоджуючого повітря, що поступає на охолоджування ГТД, за рахунок вживання тиристорного перетворювача частоти (далі - ТПЧ), регулюючого швидкість обертання вентилятора, сполучені між собою безмастильною (сухою) гнучкою муфтою; повітроочисний пристрій, що включає секцію (грубого) циклонного очищення повітря і фільтри (тонкого) накопичувального типа; вихлопну шахту, що має дифузор, шумоглушник, перехідник, вихлопну трубу, зонт, встановлені на опорі, виконаній з труби; систему пожежогасіння, що має установку автоматичного пожежогасіння і що забезпечує контроль маси вогнегасної речовини електронним ваговим пристроєм; пристрій під'єднування відцентрового компресора до станційного газопроводу, виконане з фланцями для під'єднування до фланців станційного газопроводу; комплектування агрегатними блоком підготовки паливного газу для ГТД і блоку підготовки буферного газу і бар'єрного повітря для відцентрового компресора, блоком промивання газоповітряного тракту ГТД; забезпечення регулювання кількості охолоджуючого повітря в системах охолоджування масла маслосистеми агрегату; комплектування системою охолоджування гарячого повітря, що відбирається від ГТД для ТГДУ, і забезпечення вибухозахисту магнітних підшипників відцентрового компресора. Як варіанти, в теплозвукоізолюючому контейнері на єдиній рамі, можуть бути розташовані: - мультиплікатор і відцентровий компресор; - або відцентровий компресор низького тиску (далі - КНТ) і відцентровий компресор високого тиску (далі - КВТ); - або мультиплікатор, КНТ і КВТ; - або мультиплікатор, КНТ, відцентровий компресор середнього тиску (далі - КСТ) і КВТ. Як варіант компресори КНТ, КСТ і КВТ можуть бути виконані с горизонтальним або вертикальним роз'ємом корпусу. Як варіант, ротор компресора може бути виконаний під установку: - у магнітних підшипниках з ТГДУ; - або в підшипниках ковзання з колодками, що самоустанавливающимися, і ТГДУ; - або в підшипниках ковзання з самоустановними колодками і масляними ущільненнями циліндрово-втулкового типу. Як варіант, повітроочисний пристрій може бути виконаний з фронтальним (горизонтальним) забором циклового повітря і самоочисними фільтрами.. Як варіант, вихлопна шахта може бути виконана з можливістю установки теплообмінника утилізації із застосуванням блоку арматури. Як варіант, єдиний блок маслоохолоджувачів може бути розділений на два окремо розташова 50621 6 них блока - блок маслоохолоджувачів двигуна і блок маслоохолоджувачів компресора. Як варіант, блок маслоохолоджувачів компресора може бути розташований на даху відсіку компресора. Як варіант, блок вентиляції може бути виконаний в полегшеному варіанті із застосуванням дифузора і шумоглушника без використання контейнера. Таким чином, відповідно до технічного рішення, що заявляється, наступні істотні ознаки є необхідними і достатніми для досягнення необхідного результату: - постачання повітроочисного пристрою ефективнішими фільтрами мультициклонного очищення повітря і фільтрами накопичувального типу дозволяє підвищити ступінь очищення циклового повітря до класу фільтрації F7-F9 по ГОСТ Р 51251 (ДСТУ 4319) і понизити ерозійний знос лопаток компресорів і турбін ГТД, а також зменшити опір на фільтрах, що забезпечує підвищення надійності, ефективності і збільшення терміну служби ГТД і газоперекачувального агрегату в цілому. - той факт, що ГТД поміщений в розташований усередині контейнера кожух з пристроєм регулювання кількості повітря, що поступає на охолоджування ГТД, за рахунок вживання ТГТЧ, який забезпечує в зимовий період при пуску агрегату зниження оборотів електродвигуна вентилятора системи наддуву, зменшуючи тим самим кількість холодного повітря, що нагнітається під кожух, забезпечує заданий температурний режим, виключаючи переохолодження ГТД. При цьому покращуються умови експлуатації агрегату. - те, що система пожежогасіння, забезпечена системою контролю маси вогнегасної речовини, дозволяє визначати витоки двоокису вуглецю за допомогою електронного вагового пристрою без демонтажу балонів і їх подальшого зважування. В результаті підвищується безпека експлуатації агрегату, і покращуються умови його обслуговування; - використання опори вихлопної шахти, виконаної з труби, дозволяє знизити металоємність агрегату і трудовитрати на виготовлення; - використання зонта на вихлопній трубі дозволяє виключити попадання атмосферних опадів (дощу, снігу) у вихлопну шахту, тим самим запобігаючи корозії металу, тим самим збільшуючи термін служби агрегату; - використання агрегатного блоку підготовки паливного газу дозволяє забезпечити очищення і редукування газу, що транспортується, для використання його як паливо ГТД. Дане рішення виключає станційну систему підготовки паливного газу; - використання агрегатного блоку підготовки буферного газу і бар'єрного повітря дозволяє забезпечити ТГДУ відцентрового компресора замикаючим газом з необхідною витратою і тиском, а також повітрям на магнітні підшипники для їх охолоджування і забезпечення вибухозахисту. Дане рішення виключає станційну систему підготовки буферного газу і бар'єрного повітря; 7 - використання агрегатного блоку промивання ГТД дозволяє розташувати в опалювальному блоці промивальну машину. Дане рішення забезпечить промивання газоповітряного тракту ГТД в будь-яких погодних умовах (цілорічно); - забезпечення регулювання кількості охолоджуючого повітря в системах охолоджування масла маслосистеми агрегату, за рахунок вживання ТПЧ шляхом регулювання обертів електродвигуна вентилятора, зменшуючи або збільшуючи тим самим кількість охолоджуваного повітря, що продувається через теплообмінники, забезпечує заданий температурний режим масла. Дане рішення дозволяє оптимізувати подачу охолоджуючого повітря масла, що поступає на охолоджування, в теплообмінниках, залежно від періоду (зимовий або літній) експлуатації агрегату; - комплектування системою охолоджування гарячого повітря, відбираного ГТД дляТГДУ компресора, дозволяє не використовувати (відключати) повітряний компресор під час роботи агрегату; - комплектування блоком вентиляції із застосуванням дифузора і шумоглушника без використання контейнера для розміщення вентиляторів дозволяє зменшити металоємність агрегату і поліпшити його акустичні характеристики. Корисна модель, що заявляється, ілюструється конкретним прикладом на Фіг.1-31, який проте, не є єдино можливим, але наочно демонструє можливості досягнення приведеною сукупністю ознак необхідного технічного результату. На Фіг.1 - представлений газоперекачувальний агрегат потужністю 16МВт, вигляд збоку. На Фіг.2 - представлений газоперекачувальний агрегат потужністю 16МВт, вигляд зверху. На Фіг.3 - представлений варіант газоперекачувального агрегату потужністю 16МВт з полегшеним блоком вентиляції, вигляд збоку. На Фіг.4 - представлений варіант газоперекачувального агрегату потужністю 16МВт з полегшеним блоком вентиляції, вигляд зверху. На Фіг.5 - представлений варіант газоперекачувального агрегату потужністю 25МВт з блоком маслоохолоджувачів компресора розташованим на даху відсіку компресора і повітроочисним пристроєм з фронтальним (горизонтальним) забором циклового повітря і самоочисними фільтрами, вигляд збоку. На Фіг.6 - представлений варіант газоперекачувального агрегату потужністю 25МВт з блоком маслоохолоджувачів компресора розташованим на даху відсіку компресора і повітроочисним пристроєм з фронтальним (горизонтальним) забором циклового повітря і самоочисними фільтрами, вигляд зверху. На Фіг.7 - представлений газоперекачувальний агрегат потужністю 16МВт з камерою утилізатора для розміщення утилізаційних теплообмінників і блоком для розміщення арматури утилізатора, вигляд збоку. На Фіг.8 - представлений газоперекачувальний агрегат потужністю 16МВт з камерою утилізатора для розміщення утилізаційних теплообмінників і блоком для розміщення арматури утилізатора, вигляд зверху. 50621 8 На Фіг.9 - представлений турбоблок з ГТД потужністю 16-25МВт і відцентровим компресором, вигляд збоку. На Фіг.10 - представлений турбоблок з ГТД потужністю 16-25МВт, мультиплікатором і відцентровим компресором, вигляд збоку. На Фіг.11 - представлений турбоблок з ГТД потужністю 16-25 МВт, і КНТ і КВТ, вигляд збоку. На Фіг.12 - представлений турбоблок з ГТД потужністю 16-25МВт, мультиплікатором, КНТ і КВТ, вигляд збоку. На Фіг.13 - представлений турбоблок з ГТД потужністю 16-25МВт, мультиплікатором, КНТ, КСТ і КВТ, вигляд збоку. На Фіг.14 - представлений повітроочисний пристрій з фільтрами мультициклонного очищення циклового повітря і фільтрами накопичувального типу, вигляд спереду. На Фіг.15 - представлений фільтр мультициклонного очищення циклового повітря, вигляд спереду. На Фіг.16 - представлений відсік пожежогасіння з протипожежним обладнанням, вигляд зверху. На Фіг.17 - представлена батарея пожежогасіння з електронним ваговим пристроєм, вигляд спереду. На Фіг.18 - представлений блок промивання газоповітряного тракту ГТД, вигляд спереду. На Фіг.19 - представлений блок промивання газоповітряного тракту ГТД, вигляд збоку. На Фіг.20 - представлений блок автоматики, вигляд спереду. На Фіг.21 - представлений блок автоматики, вигляд збоку. На Фіг.22 - представлений блок підготовки буферного газу і бар'єрного повітря, вигляд спереду. На Фіг.23 - представлений блок підготовки буферного газу і бар'єрного повітря, вигляд зверху. На Фіг.24 - представлений блок підготовки паливного газу, вигляд збоку. На Фіг.25 - представлений блок підготовки паливного газу, вигляд зверху. На Фіг.26 - представлений блок вентиляції у виконання без контейнера, вигляд спереду. На Фіг.27 - представлений полегшений блок вентиляції, вигляд збоку. На Фіг.28 - представлений блок арматури утилізатора тепла, вигляд спереду. На Фіг.29 - представлений блок арматури утилізатора тепла, вигляд зверху. На Фіг.30 - представлена система охолоджування гарячого повітря відбираного від ГТД на ТГДУ, вигляд збоку. На Фіг.31 - представлена система охолоджування гарячого повітря відбираного від ГТД на ТГДУ, вигляд зверху. Згідно технічного рішення, що заявляється, газоперекачувальний агрегат містить турбоблок, в теплозвукоізолюючому контейнері якого на єдиній рамі розташовані відцентровий компресор, що включає ротор, встановлений в підшипниках і забезпечений ущільненнями і ГТД потужністю 1625МВт, поміщений в розташований в контейнері кожух, з пристроєм регулювання кількості охолоджуючого повітря, що поступає на охолоджування 9 ГТД за рахунок вживання ТПЧ, регулюючого швидкість обертання вентилятора (ТПЧ розміщується в блоці автоматики), сполучені між собою безмастильною (сухий) гнучкою муфтою; повітроочисний пристрій, що включає секцію мультициклонного очищення повітря і фільтри накопичувального типу; вихлопну шахту, що містить циліндричну вихлопну трубу, проставку і шумоглушник, встановлені на опорі вихлопної шахти, виконаної з труби; систему пожежогасіння, що містить установку автоматичного пожежогасіння і що забезпечує контроль маси вогнегасної речовини електронним ваговим пристроєм; ротор компресора виконаний під установку в магнітних підшипниках з ТГДУ, або під установку в підшипниках ковзання з самоустановними колодками, і ТГДУ, або під установку в підшипниках ковзання з самоустановними колодками, і масляними ущільненнями циліндричновтулкового типу; комплектування системою охолоджування гарячого повітря відбираного від ГТД для ТГДУ; забезпечення вибухозахисту магнітних підшипників відцентрового компресора; комплектування агрегатними блоком підготовки паливного газу для ГТД; блоком підготовки буферного газу і бар'єрного повітря для відцентрового компресора і блоком промивання газоповітряного тракту ГТД; комплектування системою охолоджування гарячого повітря відбираного від ГТД для ТГДУ; забезпечення вибухозахисту магнітних підшипників відцентрового компресора; комплектування пристроєм, що забезпечує регулювання кількості охолоджуючого повітря в системах охолоджування масла маслосистеми агрегату. Нижче наводиться приклад конкретного виконання корисної моделі. Газоперекачувальний агрегат містить турбоблок 8 (Фіг.1, 2), в теплозвукоізолюючому контейнері 26 (Фіг.9) якого на єдиній рамі 27 розташовані відцентровий компресор 25, і ГТД 21, поміщений в розташований в контейнері кожух 22 з пристроєм регулювання кількості охолоджуючого повітря, що поступає на охолоджування ГТД, за рахунок використання ТПЧ 41 (Фіг.20). ТПЧ встановлюється в блоці автоматики. Як варіанти, на єдиній рамі можуть бути розташовані: ГТД 21 (Фіг.10), мультиплікатор 28 і відцентровий компресор 25, або ГТД 21 (Фіг.11), КНТ 29 і КВТ 25, або ГТД 21 (Фіг.12), мультиплікатор 28, КНТ 29 і КВТ 25, або ГТД 21 (Фіг.13), мультиплікатор 28, КНТ 29, КСТ 30 і КВТ 25. Як варіант, компресори КНт, КСТ і КВТ можуть бути виконані з горизонтальним або вертикальним роз'ємом корпусу. На даху турбоблока встановлений блок вентиляції 2 (Фіг.1, 2) з пристроєм, що забезпечує регулювання кількості охолоджуючого повітря, що поступає під кожух, за рахунок вживання ТПЧ 42 (Фіг.20). ТПЧ встановлюється в блоці автоматики. Як варіант, на даху турбоблока може бути встановлений блок вентиляції 13 (Фіг.3, 4) в безконтейнерному виконанні з вентиляторами 56 (Фіг.26, 27), дифузором 57 і вбудованим шумоглушником, а також погодним ковпаком (зонтом) 54 з поворотними заслінками 55. 50621 10 Крім того, агрегат містить повітроочисний пристрій 1 (Фіг.1, 2), оснащений двома ступенями очищення циклового повітря, а саме секцією мультициклонного очищення повітря 31 (Фіг.14), що складається із завихрювачів 33 (Фіг.15), і конусів 34, що забезпечує перший (грубий) ступінь очищення, і фільтри накопичувального типу 32 (Фіг.14), що забезпечують другий (тонкий) ступінь очищення. Як варіант, агрегат може комплектуватися повітроочисним пристроєм з фронтальним (горизонтальним) забором повітря 14 (Фіг.5, 6), забезпеченим самоочисними фільтрами. Газоперекачувальний агрегат також містить вихлопну шахту 3 (Фіг.1), що складається з циліндричної вихлопної труби 4, пов'язаної з перехідником 5 і шумоглушником 6, які встановлені на опорі вихлопної шахти 7, виготовленої з труби. Як варіант, вихлопна шахта може містити зонт 17 (Фіг.7, 8) і камеру утилізатора 18 для установки теплообмінників і блок арматури 19, що складається з контейнера 58 (Фіг.28, 29) з обігрівачами 60 і розташованою в ньому запірно-регулюючою арматурою 59. Агрегат забезпечений установкою автоматичного пожежогасіння, яка встановлена у відсіку пожежогасіння 36 (Фіг.16) і складається з балонів високого тиску 35, з електронним ваговим пристроєм контролю маси вогнегасної речовини 37 (Фіг.17), трубної розводки з розпилювачами. Агрегат комплектується блоком маслоохолоджувачів 9 (Фіг.1) з вентиляторами, розташованими на бічній стінці і пристроєм, що забезпечує регулювання кількості охолоджуючого повітря, що проходить через маслоохолоджувачі за рахунок використання ТПЧ 41 (Фіг.20) ТПЧ встановлюється в блоці автоматики. Як варіант, блок маслоохолоджувачів може бути розділений на два окремо розташованих блока - блок маслоохолоджувачів двигуна 15 (Фіг.5, 6) з розміщенням вентиляторів на даху блоку і блок маслоохолоджувачів компресора 16. Блок маслоохладителей компресора 16 може бути встановлений на даху відсіку компрессора турбоблоку. Агрегат комплектується блоком автоматики 11 (Фіг.1, 2), призначеним для розміщення щитів з приладами системи автоматичного управління і регулювання, що складається з контейнера 40 (Фіг.20) і системи кондиціонування повітря для створення мікроклімату в приміщенні блоку. Агрегат комплектується агрегатним блоком підготовки паливного газу 12 (Фіг.1, 2) що складається з контейнера 49 (Фіг.24, 25) з системою обігріву 53 і системою вентиляції 52, в якому розташовані сепаратор 50 для очищення газу від механічних і рідких домішок, підігрівач газу 51 і запірно-регулююча арматура. Агрегат комплектується блоком промивання двигуна 10 (Фіг.1, 2), який служить для розміщення промивальної машини і складається з контейнера 38 (Фіг.18, 19) з системою обігріву 39. Агрегат комплектується агрегатним блоком підготовки буферного газу і бар'єрного повітря 20 (Фіг.8), призначеним для забезпечення ТГДУ компресора замикаючим газом з необхідною витратою 11 і тиском, а також повітрям на магнітні підшипники для їх охолоджування і забезпечення вибухозахисту, який складається з контейнера 44 (Фіг.22, 23), фільтрів бар'єрного повітря 46, установки агрегатів буферного газу 48, систем вентиляції 45 і обігріву 47. Як варіант, агрегат може комплектуватися системою охолоджування гарячого повітря, що відбирається від двигуна для ТГДУ компресора, яка складається з теплообмінника (змійовика) 61 (Фіг.30, 31) і трубопроводів. Газоперекачувальний агрегат працює таким чином. Перекачуваний газ по трубопроводу через всмоктуючий патрубок надходить у відцентровий компресор 25 (Фіг.9), де відбувається його стиснення і подача через нагнітальний патрубок в напірний колектор компресорної станції (не показані). Приводом відцентрового компресора 25 (Фіг.9) служить ГТД 21, що використовує як паливо очищений, підігрітий і приведений до робочого тиску в агрегатному блоці підготовки паливного газу 12 (Фіг.2) перекачуваний газ. Атмосферне повітря, що пройшло в повітроочисному пристрої 1 (Фіг.1, 2) два ступені очищення, забезпечені фільтрами мультициклонного типу 31 (Фіг.14, 15) і фільтрами накопичувального типу 32, надходить на вхід ГТД 21 (Фіг.9), забезпеченого традиційними засобами підготовки і спалювання топливоповітряної суміші. Продукти згорання, що мають високу температуру і тиск, і отже, володіють великою потенційною енергією, формують газовий потік, енергія якого, кінець кінцем, перетвориться в механічну роботу, використовувану для приведення в дію через гнучку муфту 24 (фіг.9) відцентрового компресора 25. При прямуванні газу через проточну частину ГТД із зменшенням його енергії знижується температура і тиск газу. Вихлопні гази через газовідвід (завиток) 23 (Фіг.9) і вихлопну шахту 3 (Фіг.1), що містить циліндричну вихлопну трубу 4, сполучену перехідником 5 з шумоглушником 6, які встановлені на опорі 7, викидаються в атмосферу. Газ, що подається в камеру згорання ГТД як паливо, проходить очищення в сепараторі 50 і підігрів в підігрівачі 51 (Фіг.24, 25), розташованих в блоці підготовки паливного газу 12 (Фіг.1, 2). Масло, що циркулює в маслосистемі ГТД 21 (Фіг.9) і у відцентровому компресорі 25 охолоджується в блоці маслоохолоджувачів 9 (Фіг.1) з пристроєм, що забезпечує регулювання кількості охолоджуючого повітря, що проходить через охолоджувачі за рахунок використання ТПЧ 42 (Фіг.20) шляхом регулювання обертів електродвигуна вентилятора, зменшуючи або збільшуючи тим самим кількість охолоджуваного повітря, що продувається через теплообмінники, залежно від кліматичних умов, і забезпечуючи заданий температурний режим масла. Для охолоджування ГТД 21 (Фіг.9) і забезпечення умов вибухозахисту під кожухом двигуна 22 призначений блок вентиляції 2 (Фіг.1) з пристроєм, що забезпечує регулювання кількості охолоджуючого повітря, що надходить під кожух, за рахунок використання ТПЧ 41 (Фіг.20) шляхом регулюван 50621 12 ня обертів електродвигуна вентилятора, зменшуючи або збільшуючи тим самим кількість охолоджуваного повітря, що нагнітається під кожух, залежно від умов пуску агрегату і погодних умов. Для замикання ТГДУ відцентрового компресора 25 (Фіг.9) використовується повітря, що відбирається від ГТД 21 (Фіг.9), що складається із змійовика 61 (Фіг.30, 31) і трубопроводів, і дозволяє не використовувати (вимикати) повітряний компресор під час роботи агрегату. На режимі пуску і останову ГТД подача повітря на магнітні підшипники і ТГДУ забезпечується повітряним компресором (не показаний). Для забезпечення ТГДУ відцентрового компресора замикаючим газом з необхідною витратою і тиском, а також повітрям на магнітні підшипники для їх охолоджування і забезпечення вибухозахисту, агрегат комплектується агрегатним блоком підготовки буферного газу і бар'єрного повітря 20 (Фіг.8), що складається з контейнера 44 (Фіг.22, 23), фільтрів бар'єрного повітря 45, установки агрегатів буферного газу 46, систем вентиляції і обігріву. Для локалізації вогнища займання, агрегат комплектується системою автоматичного пожежогасіння, що складається з модулів (балонів) високого тиску 35 (Фіг.16) з пристроєм контролю маси вогнегасної речовини 37 (Фіг.17), що забезпечує контроль витоків вогнегасної речовини. Як варіант, агрегат може комплектуватися роздільними системами підготовки замикаючого газу і бар'єрного повітря. Підготовка рідини, що використовується для промивання газоповітряного тракту ГТД, виконується в агрегатному блоці промивання 10 (Фіг.1), який служить для розміщення промивальної машини і складається з контейнера 38 (Фіг.18, 19), систем вентиляції, обігріву 39, і дозволяє забезпечувати промивання газоповітряного тракту ГТД в будь-яких погодних умовах (цілорічно). Як варіант, вихлопна шахта може комплектуватися камерою утилізатора тепла 18 (Фіг.7) з можливістю установки в ній утилізаційного теплообмінника і блоком арматури 19 (Фіг.8), призначеним для розташування запірно-регулюючої арматури утилізатора. Відповідно до умов експлуатації газоперекачувальний агрегат може працювати з одним відцентровим компресором, або з мультиплікатором і одним відцентровим компресором, або з відцентровими компресорами КНТ і КВТ, або з мультиплікатором, і відцентровими компресорами КНТ і КВД, або з мультиплікатором і відцентровими компресорами КНТ, КСТ і КВТ. Ротор компресора може бути виконаний під установку в підшипниках ковзання з самоустановними колодками і масляними ущільненнями циліндрично-втулкового типу, або під установку в підшипниках ковзання з самоустановними колодками і ТГДУ, або під установку в магнітних підшипниках з ТГДУ. Корисна модель дозволяє підвищити експлуатаційну надійність ефективність роботи і експлуатаційну маневреність газоперекачувального агрегату. 13 50621 14 15 50621 16 17 50621 18 19 50621 20 21 50621 22 23 50621 24 25 50621 26 27 50621 28 29 50621 30 31 50621 32 33 50621 34 35 50621 36 37 50621 38 39 Комп’ютерна верстка Н. Лиcенко 50621 Підписне 40 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюGas-compressor unit

Автори англійськоюKoroliov Valentyn Semenovych

Назва патенту російськоюГазоперекачивающий агрегат

Автори російськоюКоролев Валентин Семенович

МПК / Мітки

МПК: F04D 25/00

Мітки: газоперекачувальний, агрегат

Код посилання

<a href="https://ua.patents.su/20-50621-gazoperekachuvalnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Газоперекачувальний агрегат</a>

Попередній патент: Спосіб алогерніопластики пахових і стегнових гриж з формуванням протективної манжети в ділянці внутрішнього пахового кільця

Наступний патент: Відцентровий компресор

Випадковий патент: Світильник точковий на основі потужного світлодіодного модуля