Формувальна оснастка для виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів

Номер патенту: 88883

Опубліковано: 10.04.2014

Автори: Бичков Сергій Андрійович, Забашта Володимир Федорович

Формула / Реферат

1. Формувальна оснастка для виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів (препрегова технологія та вакуумно-автоклавне формування), насамперед, конструкційних вуглепластиків гарячого затвердіння, довгомірної (довжиною 10-15 м) обшивної панелі інтегрального типу, перш за все, крил та фюзеляжів літаків, яка наприклад, має двоярусну (дворівневу) побудову, а саме на базі подвійної обшивки, одна з яких зовнішня, переважно з аеродинамічним профілем, а друга внутрішня з рознесеними по площинах цих ярусів відповідно поздовжнього та поперечного (пояси нервюр) силових наборів, де поздовжній набір утворений застосуванням густорозташованих та поелементно з'єднаних між собою трубчастих порожнистих заповнювачів або рукавів, наприклад, точного прямокутного перерізу, прямі вертикальні стінки (поздовжні ребра) яких розташовані між вказаними двома обшивками, як середній шар, утворюючи в нижньому ярусі тришарову стрингерну панель, а поперечній набір утворений приєднаними до зовнішньої обшивки І-подібними профілями, які мають з'єднані між собою у стик ″спинка до спинки″ симетричні половини; інтегральна панель також відзначається наявністю заповнень компенсуючим матеріалом галтельних жолобків у зонах стиків всіх підкріплюючих профільних елементів, при цьому для практичної реалізації вищевказаного формувальна оснастка має в своєму складі основну великогабаритну та високофункціональну форму, яка використовується на всіх етапах формотворення багатоструктурної інтегральної панелі; комплектів автономних формотворних компонентів оснащення, а саме оправок у вигляді намотаних на стрижневі осердя стрічкових препрегів та пристроїв, які разом з заготовками конструктивних елементів панелі доставляються до основної форми та почергово укладаються в площині робочої поверхні основної форми, взаємодіючи з нею в процесі виготовлення конструкції, а також стаціонарно приладнаних у формі улаштувань для фіксації відносно форми та придавлювання вказаних формотворних компонентів оснащення, при цьому основна форма переважно каркасна і до того ж переважно негативного типу, складаючись з опорного каркаса та приєднаним до нього обшивним формотворним листом із матеріалу з низьким або помірним значенням коефіцієнта лінійного термічного розширення, наприклад, близьким до значення цього показника у панельних конструкціях, наприклад з вуглепластиків при їх термосиловому формуванні, яка відрізняється тим, що основна форма для здійснення процесів фіксації, придавлювання до поверхні форми та ущільнення автономних формотворних компонентів оснащення з заготовками при них конструкційних елементів панелі, споряджена дистанційно розташованими по довжині форми, насамперед, по лініях розташування поясів нервюр, джерелами технологічно направленого магнітного поля з пронизуючою здатністю проходження через установлене складання з урахуванням пакетів зовнішньої та внутрішньої обшивок по схемі: "джерело магнітного поля - формотворний лист основної форми - комплект обвитих композиційними матеріалами формотворних металополімерних оправок - пристрої з заготовками поясів нервюр".

2. Формувальна оснастка за п. 1, яка відрізняється тим, що для намотування довгомірних трубчастих рукавів, які розміщуються як заповнювачі стригернорго типу у першому ярусі панелі, застосовуються комбіновані металополімерніоправки, які складаються з металевого стрижневого осердя, яке наостанок вилучається, та облягаючої його плівкової полімерної оболонки конструктивно-технологічного призначення, приєднувальної до внутрішньої поверхні рукавів із полімерних композиційних матеріалів, при цьому вказана полімерна оболонка має в вихідному стані розрахунково завищену товщину полиць для додаткового набору намотаного матеріалу по периметру металевого осердя з об'ємом, достатнім для заповнення галтельних жолобків тришарової панелі при досягненні нею в процесі термосилового спресування потрібної побудовної висоти, і витікаюче з цього спонтанне заповнення галтельних жолобків внаслідок сплющення полімерної оболонки і переміщення (доставкою) матеріалів рукавів у галтельну.

3. Формувальна оснастка за пп. 1, 2, яка відрізняється тим, що формотворний обшивний лист основної форми та її автономні формотворні компоненти, в тому числі металеві осердя намотувальних оправок, виконані з застосуванням магнітом'яких матеріалів, насамперед феромагнетиків зі значною магнітною проникністю, наприклад, переважно в інтервалі значень відносної магнітної проникності 5000...50000 одиниць в залежності від марки, структури та особливо товщини полімерного композиційного матеріалу, загальної побудовної висоти складання і, нарешті, від наявного асортименту матеріалів та економічних чинників, а також одноразово маючи при цьому за пп. 1, 2 низькі або помірні, як наприклад, у застосовуваних вуглепластиках, значення коефіцієнтів лінійного термічного розширення.

4. Формувальна оснастка за пп. 1, 3, яка відрізняється тим, що джерелами технологічно направленого магнітного поля є магнітні плити, в тому числі магнітні плити з постійними магнітами, електромагнітні та електроімпульсні плити, які розміщуються в стаціонарно прикріплених до тильної сторони формотворного листа основної форми контейнерах.

5. Формувальна оснастка за пп. 1, 3, 4, яка відрізняється тим, що формотворний обшивний лист основної форми виконаний з вуглепластиків гарячого затвердіння з поперечними вставками із металевих смуг, переважно із інварного сплаву, які дистанційно розташовані по довжині обшивного листа, наприклад, по лініях пролягання в формі поясів нервюр, при цьому ширина металевих смуг більша (20-30 мм на сторону) за ширину робочого дзеркала магнітних плит.

6. Формувальна оснастка за пп. 2, 3, яка відрізняється тим, що металеві осердя комбінованих металополімерних оправок виконані переважно із штабового заліза,

7. Формувальна оснастка за пп. 1, 2, 6, яка відрізняється тим, що для сталого фіксованого положення намотаної оправки в основній формі, її намагнічуване металеве осердя повинно мати дещо помітне, експериментом установлене, перевищення своєї ширини над товщиною, наприклад співвідношення ширини до товщини на рівні не менше ніж 2,5.

8. Формувальна оснастка за пп. 1, 2, 6, яка відрізняється тим, що основна форма для поздовжнього вирівнювання до повної прямолінійності металевих осердь та точного базування намотаних оправок споряджене на торцях знімними натягувальними пристроями типу ″гвинт-гайка″, які використовуються принаймні при установці однієї центральної (базової) намотаної довгомірної оправки з можливістю незначного вертикального її переміщення по ходу спресування пакета шарів.

9. Формувальна оснастка за пп. 1, 3, яка відрізняється тим, що основна форма споряджена по бокових сторонах форми стійками для установлення пристроїв з підформованими заготовками поясів нервюр з можливістю незначного їх вертикального переміщення по ходу спресування всього складання.

10. Формувальна оснастка за пп. 2, 6, яка відрізняється тим, що металеве осердя комбінованих металополімерних оправок пристосоване для його вилучення з відформованої панелі механізованим способом, маючи наприклад, на прикінцевій ділянці отвір(и) для з'єднання зі штоком витяжного встаткування.

11. Формувальна оснастка за пп. 2, 6, яка відрізняється тим, що в металевих осердях горизонтальні полиці зі сторони зовнішньої обшивки панелі мають еквідистантні відносно її теоретичного контуру поверхні.

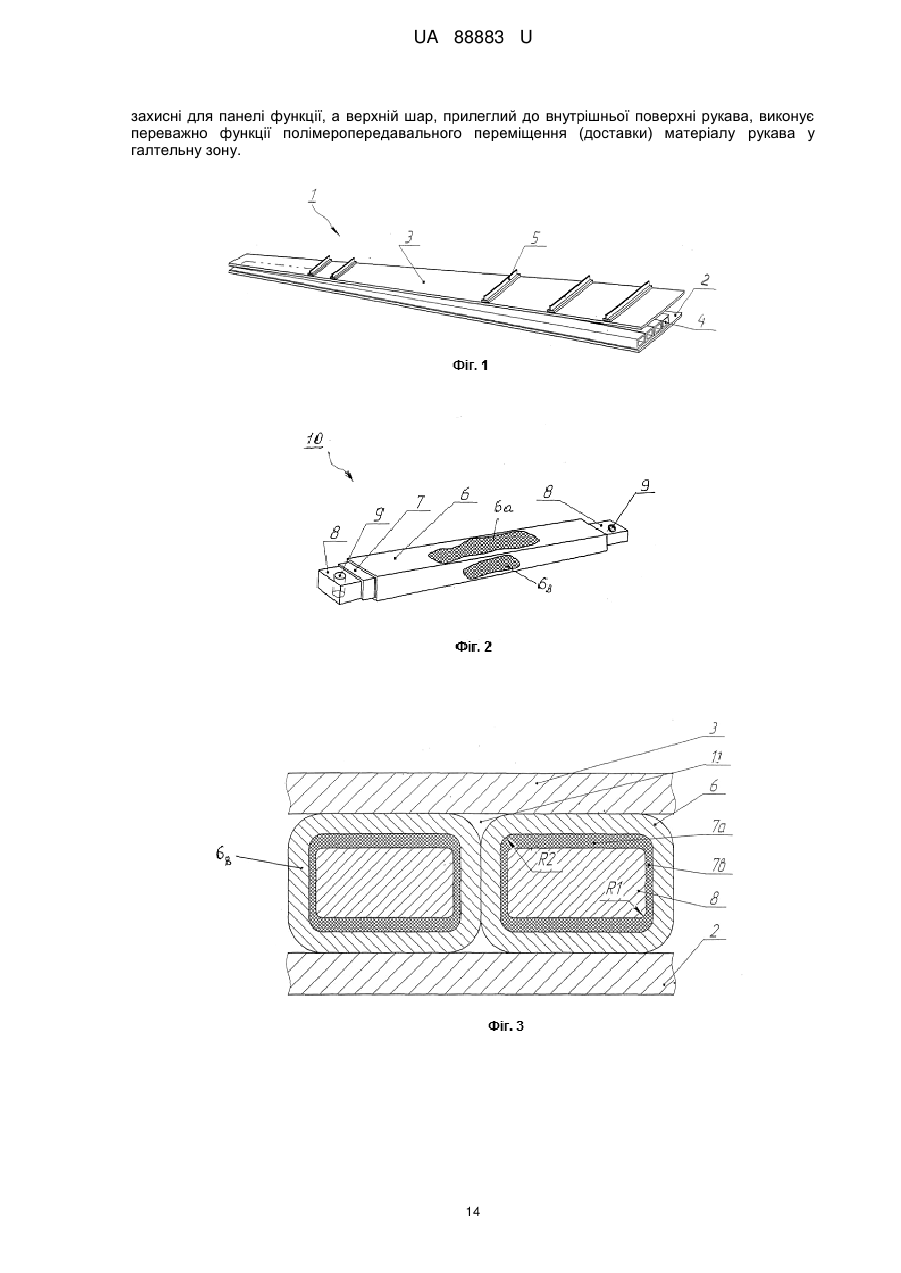

12. Формувальна оснастка за пп. 2, 6, яка відрізняється тим, що металеві осердя мають мінімальні радіуси кутових скруглень R1, наприклад, на рівні R1»0,3-0,5 мм, зі збільшенням до необхідної величини такого ж радіуса R2 у полімерній оболонці у її початковому перед намотуванням стані, при цьому радіус R2 має бути тотожним величині мінімально допустимого технологічним регламентом радіуса перегину препрегових стрічок при їх намотуванні на комбіновані металополімерні оправки, наприклад під кутами ±45°.

13. Формувальна оснастка за пп. 2, яка відрізняється тим, що полімерна плівкова оболонка намотувальної оправки по своїх характеристиках є податливою при термосиловому формуванні конструкції, маючи при цьому, наприклад, температуру розм'якшення полімерної плівки для переведення її при нагріванні в еластичний стан, нижчу за температуру гелеутворення термореактивного зв'язуючого, а кінцева температура тверднення полімерного композиційного матеріалу при цьому не перевищує температуру плавлення полімерної плівки.

14. Формувальна оснастка за пп. 2, 13, яка відрізняється тим, що в комбінованій металополімерній оправці, застосовується як полімерна оболонка екструдована одношарова рукавна плівка.

15. Формувальна оснастка за пп. 2, 13, яка відрізняється тим, що в комбінованій металополімерній оправці застосовується як полімерна оболонка співекструдована багатошарова, наприклад двошарова рукавна плівка, нижній шар якої виконує переважно захисні для панелі функції, а верхній шар, прилеглий до внутрішньої поверхні рукава, виконує переважно функції полімеропередавального переміщення (доставки) матеріалу рукава у галтельну зону.

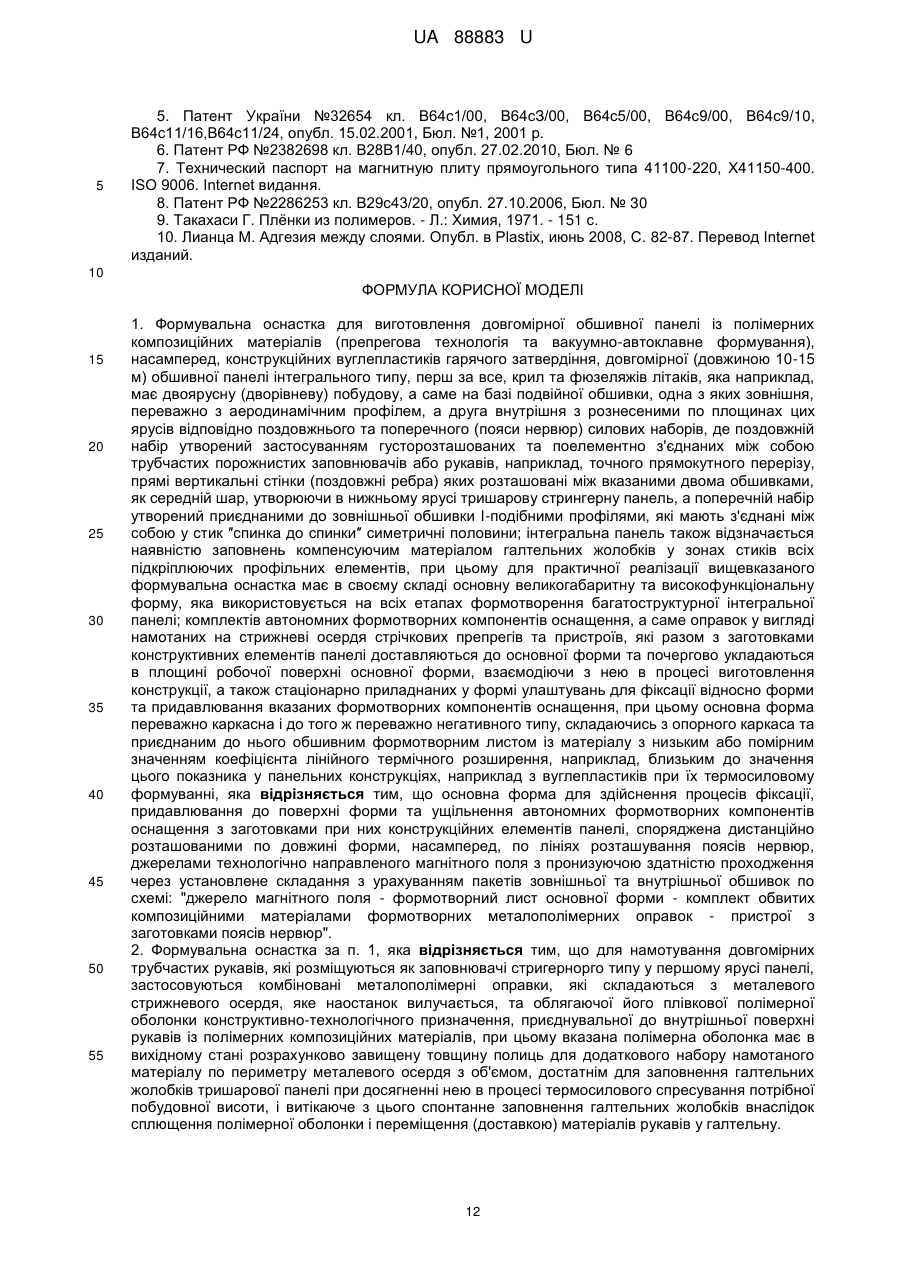

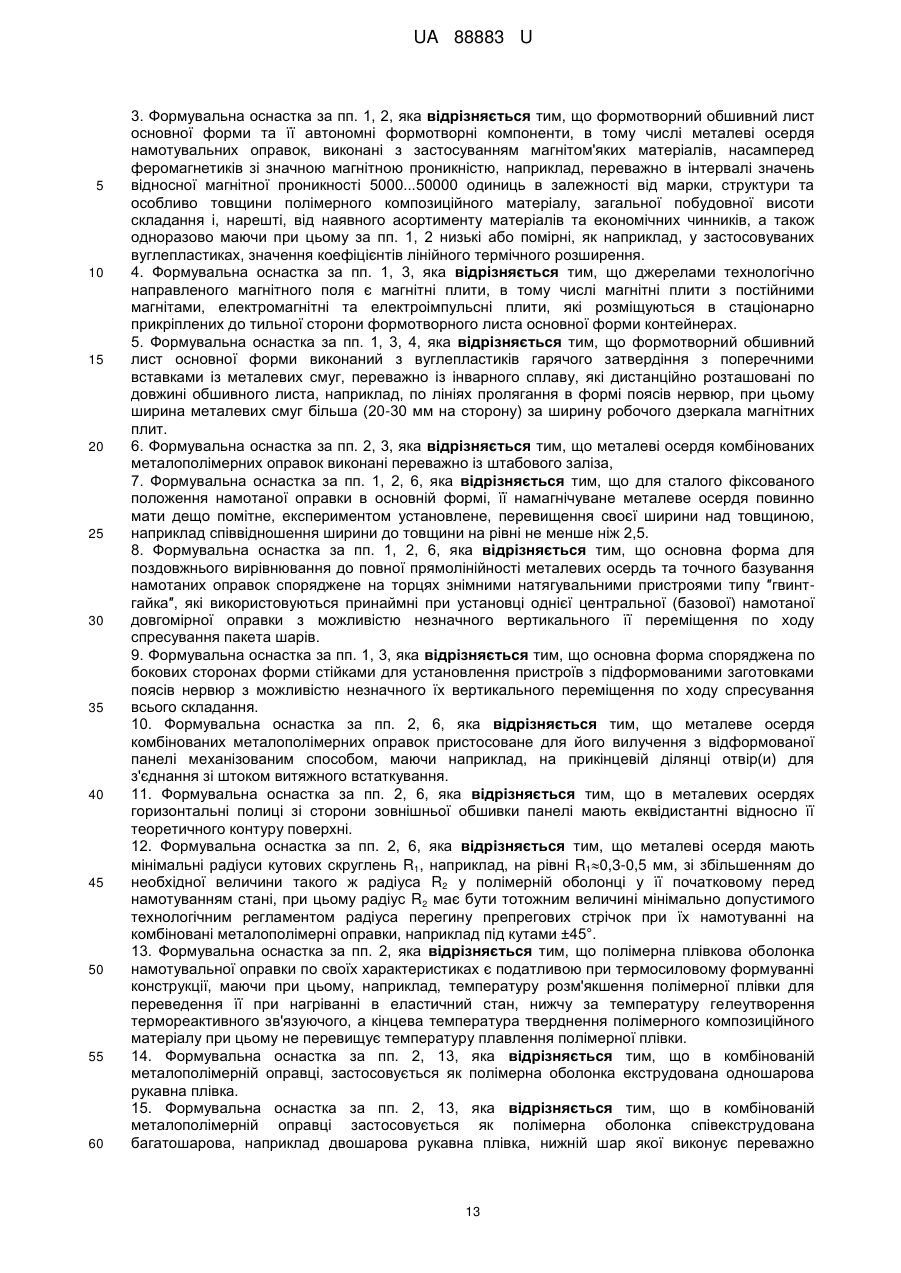

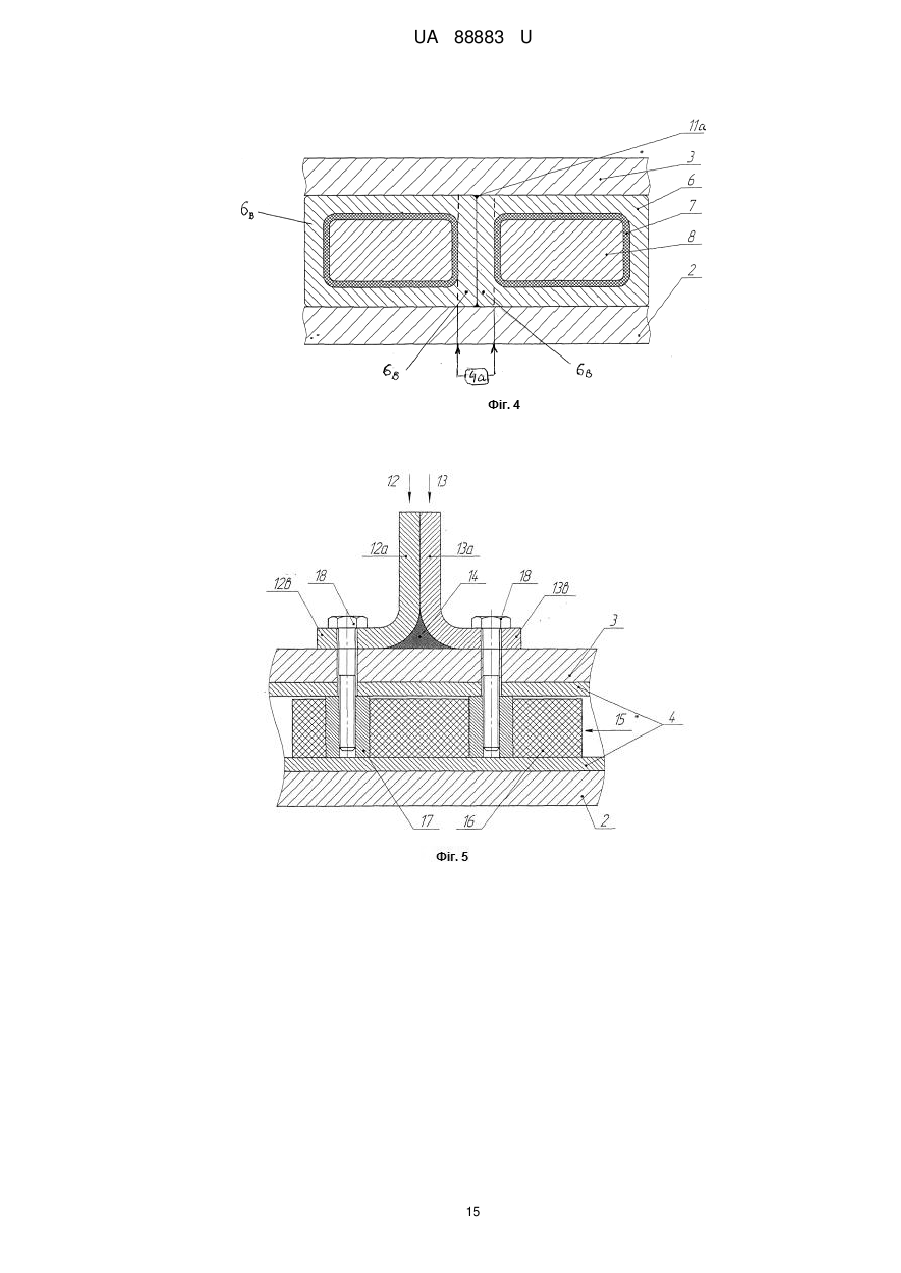

Текст

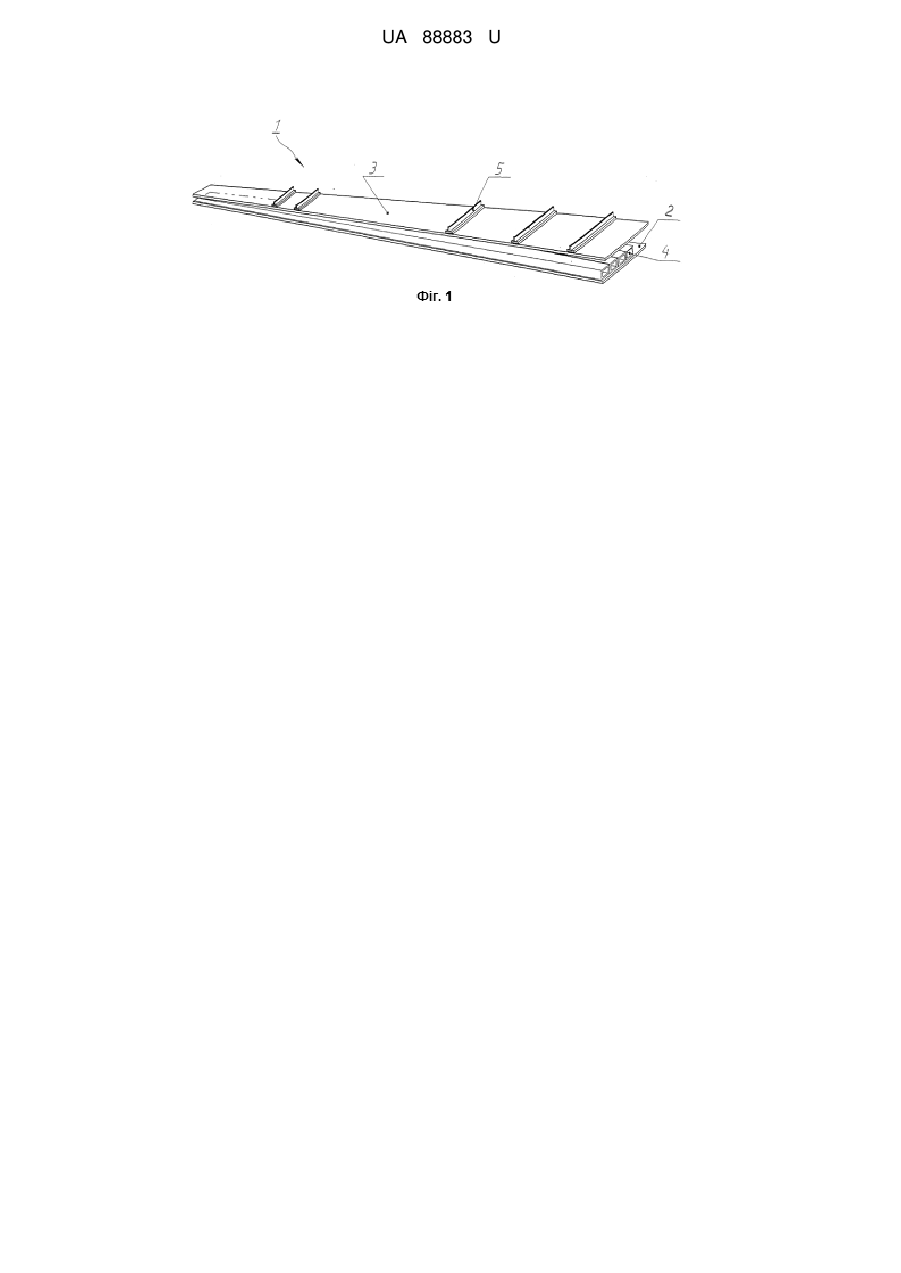

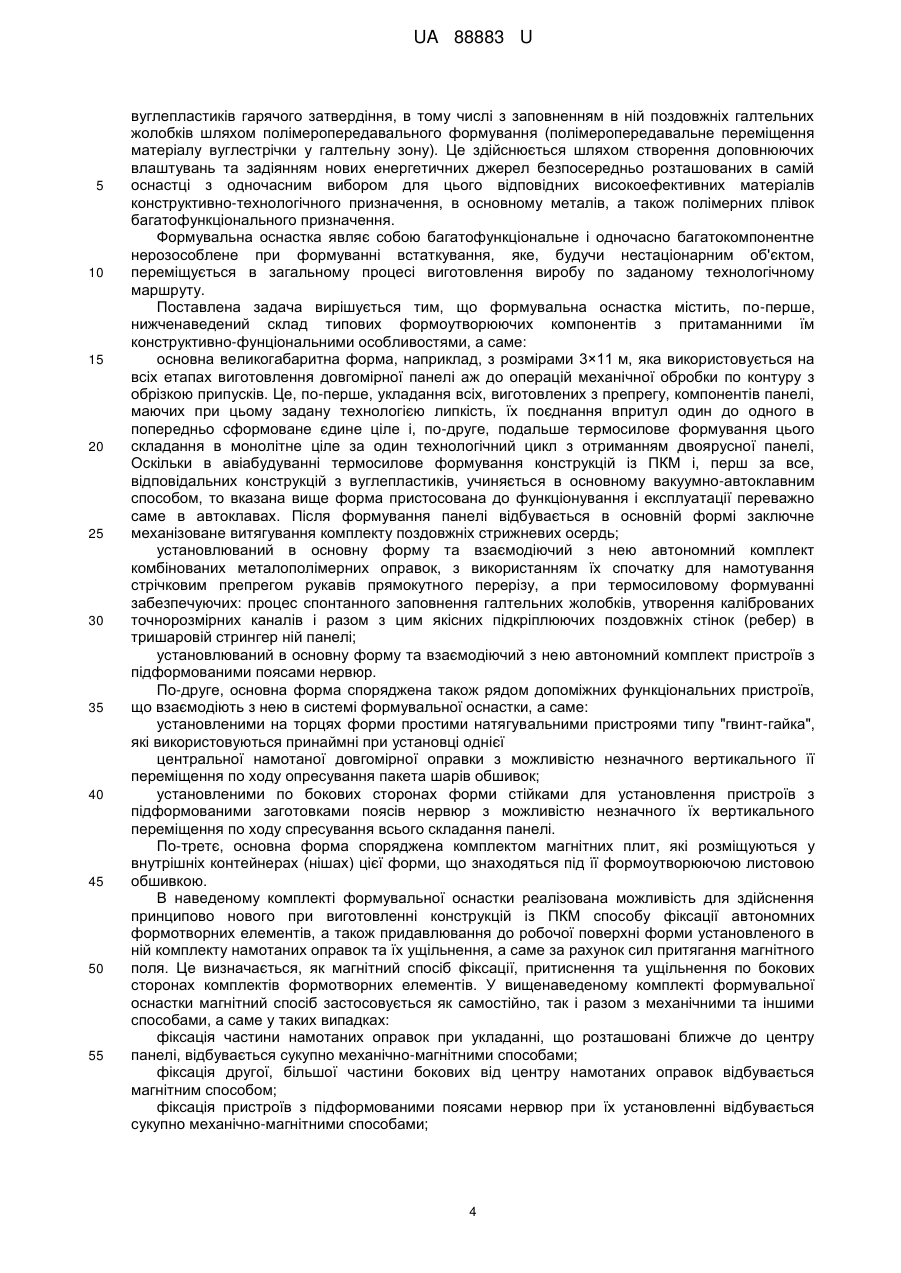

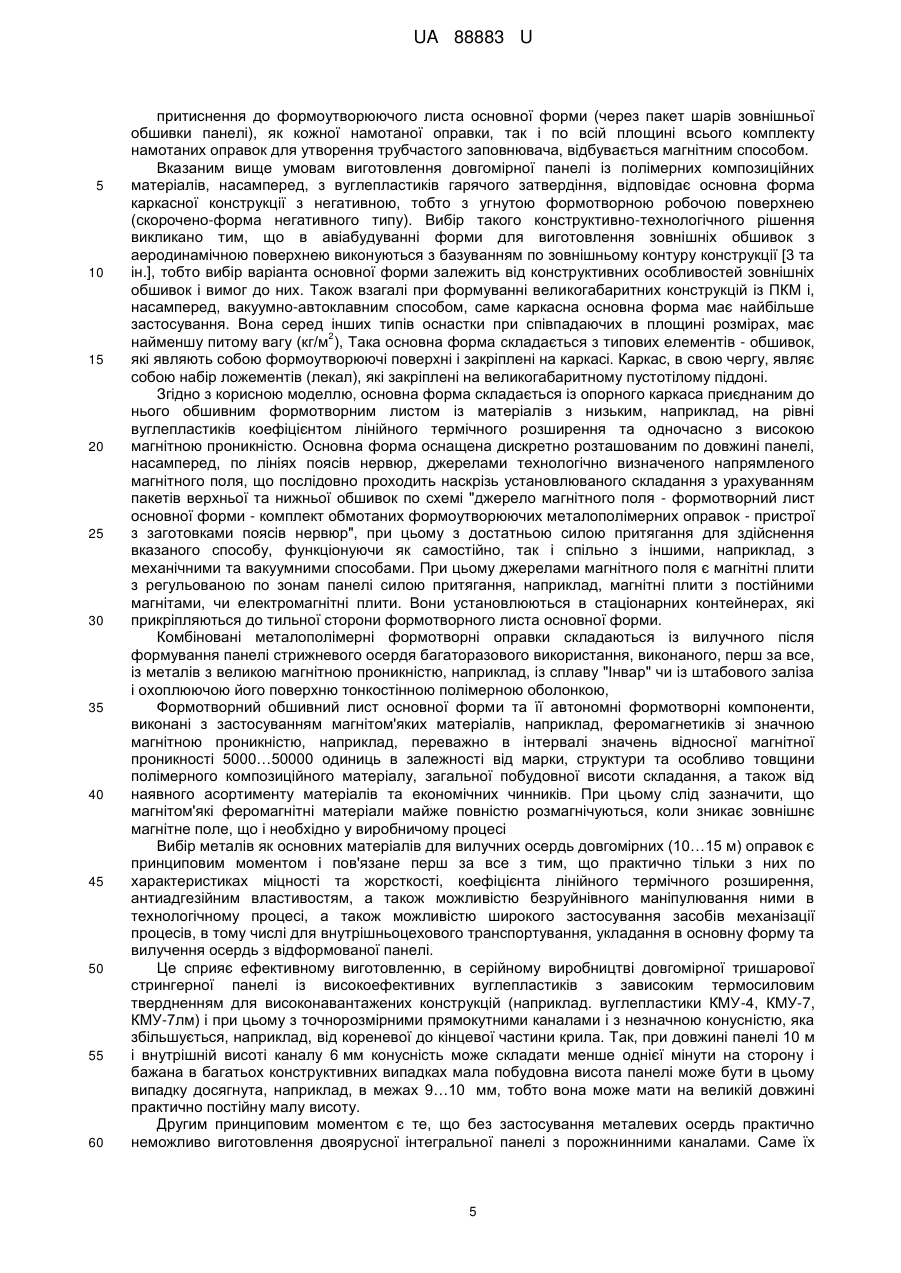

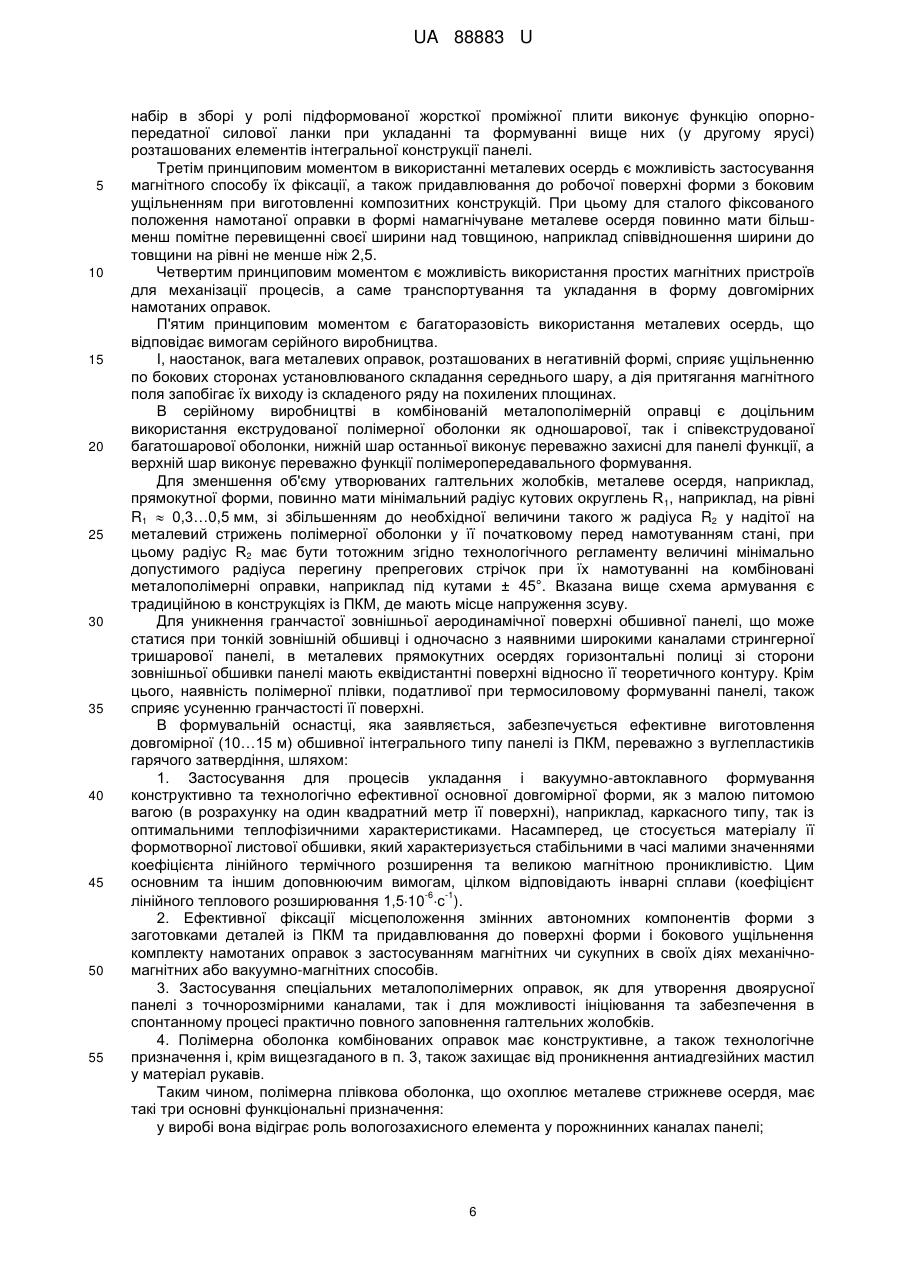

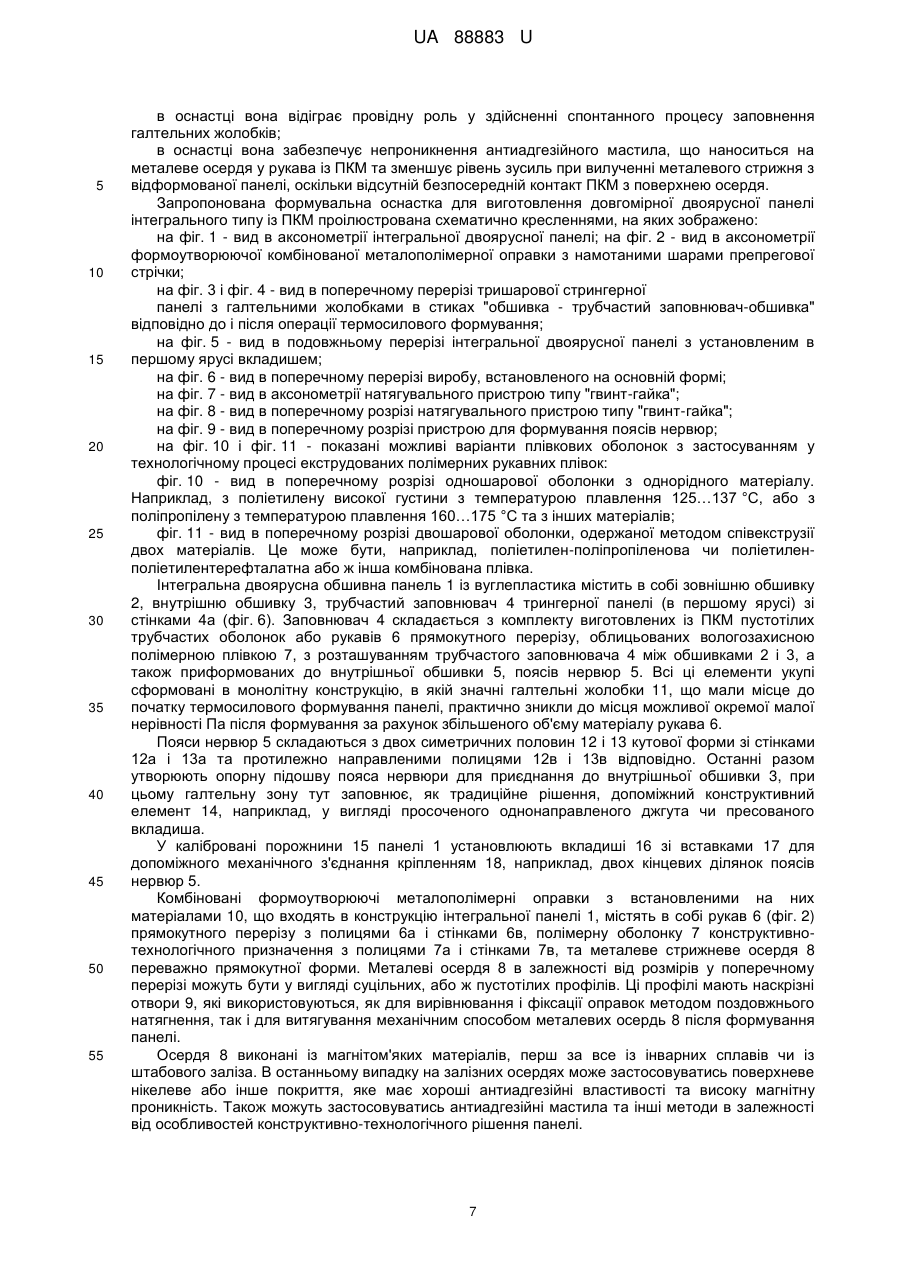

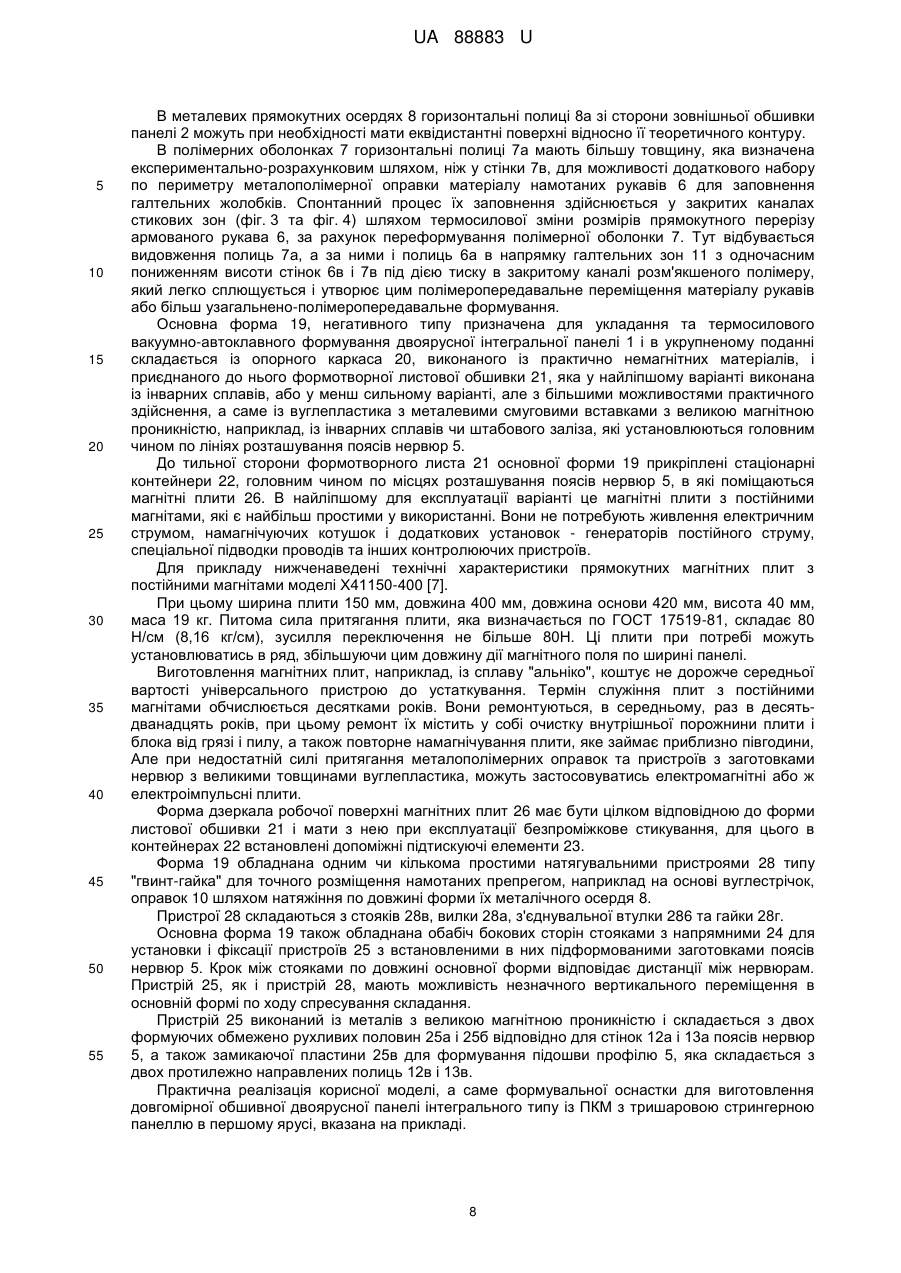

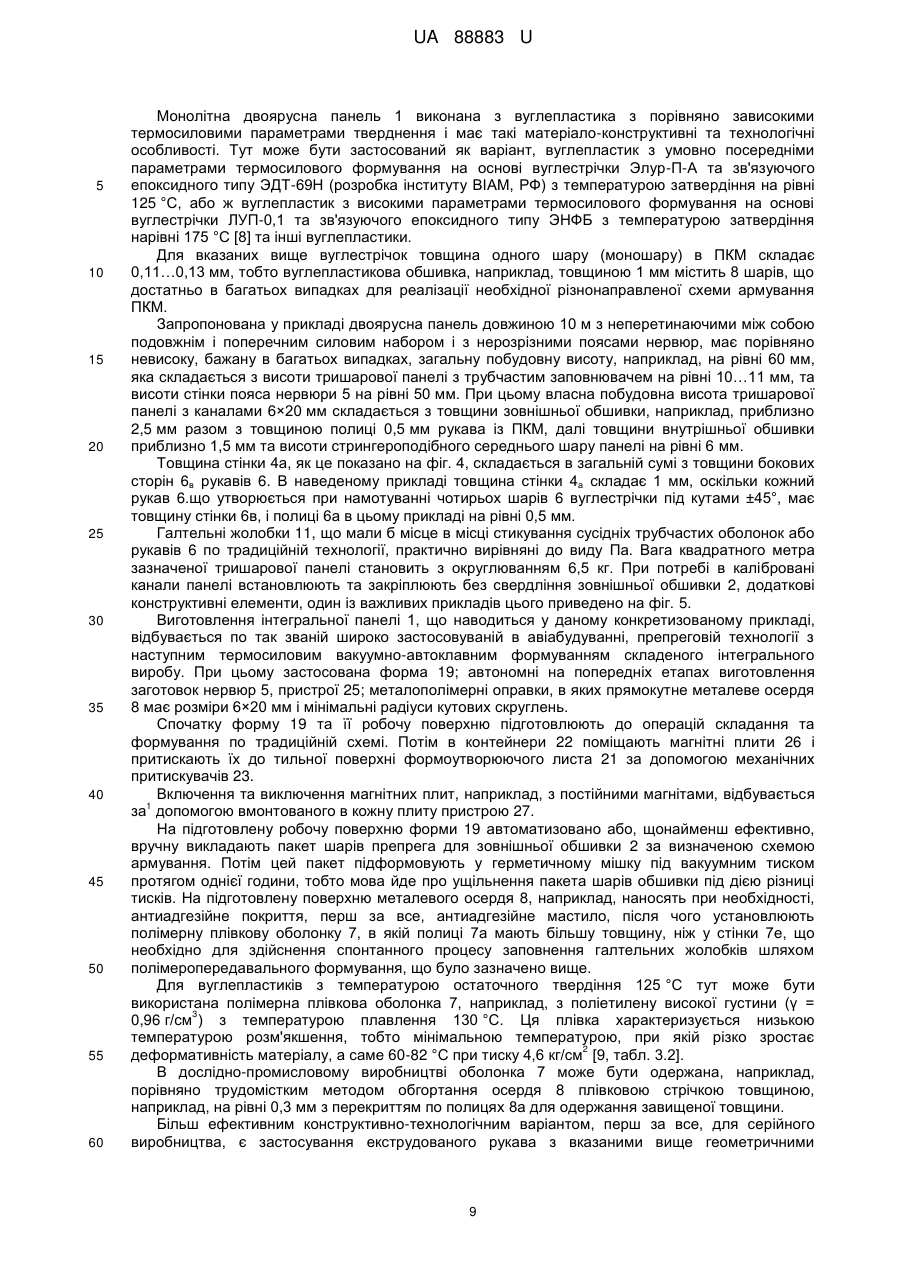

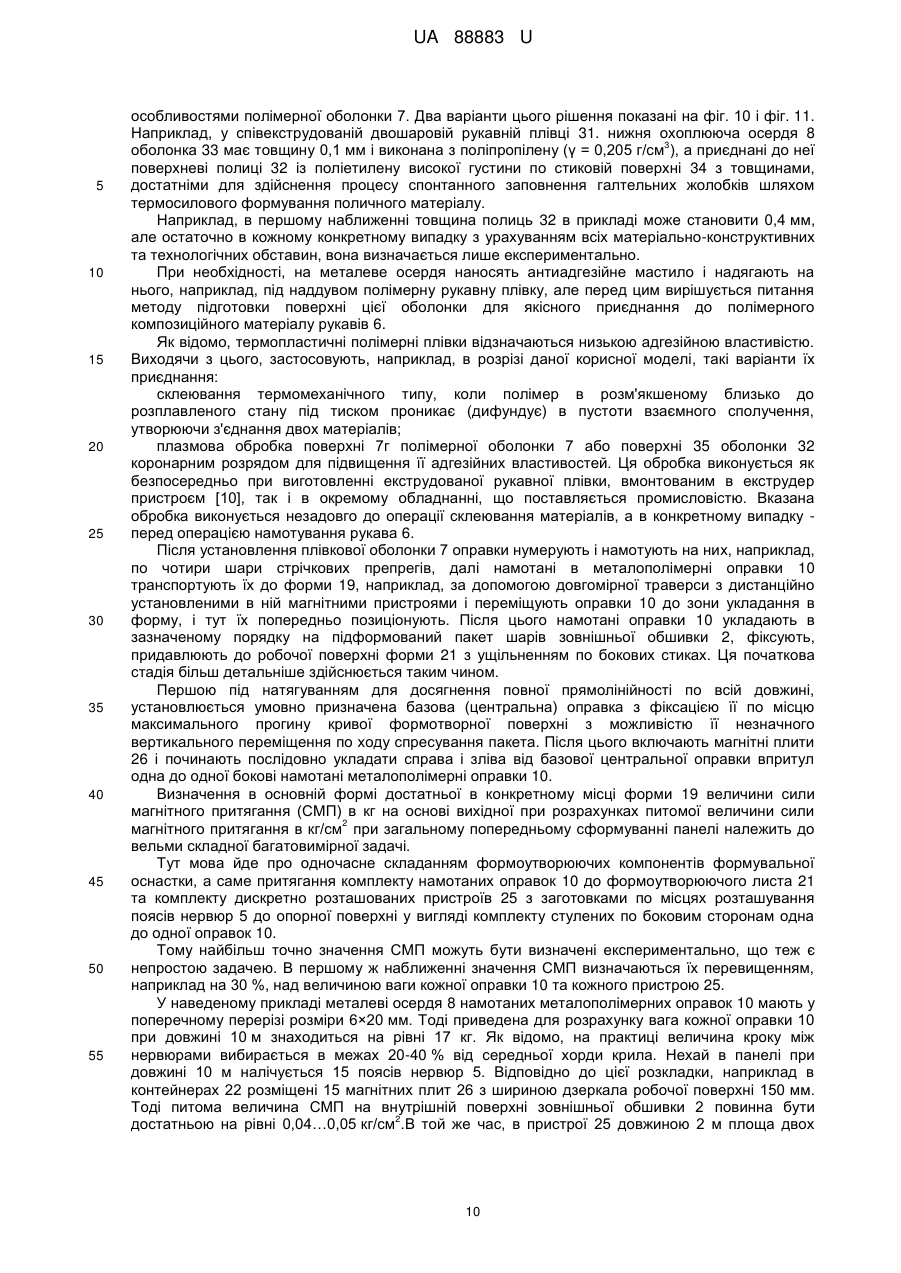

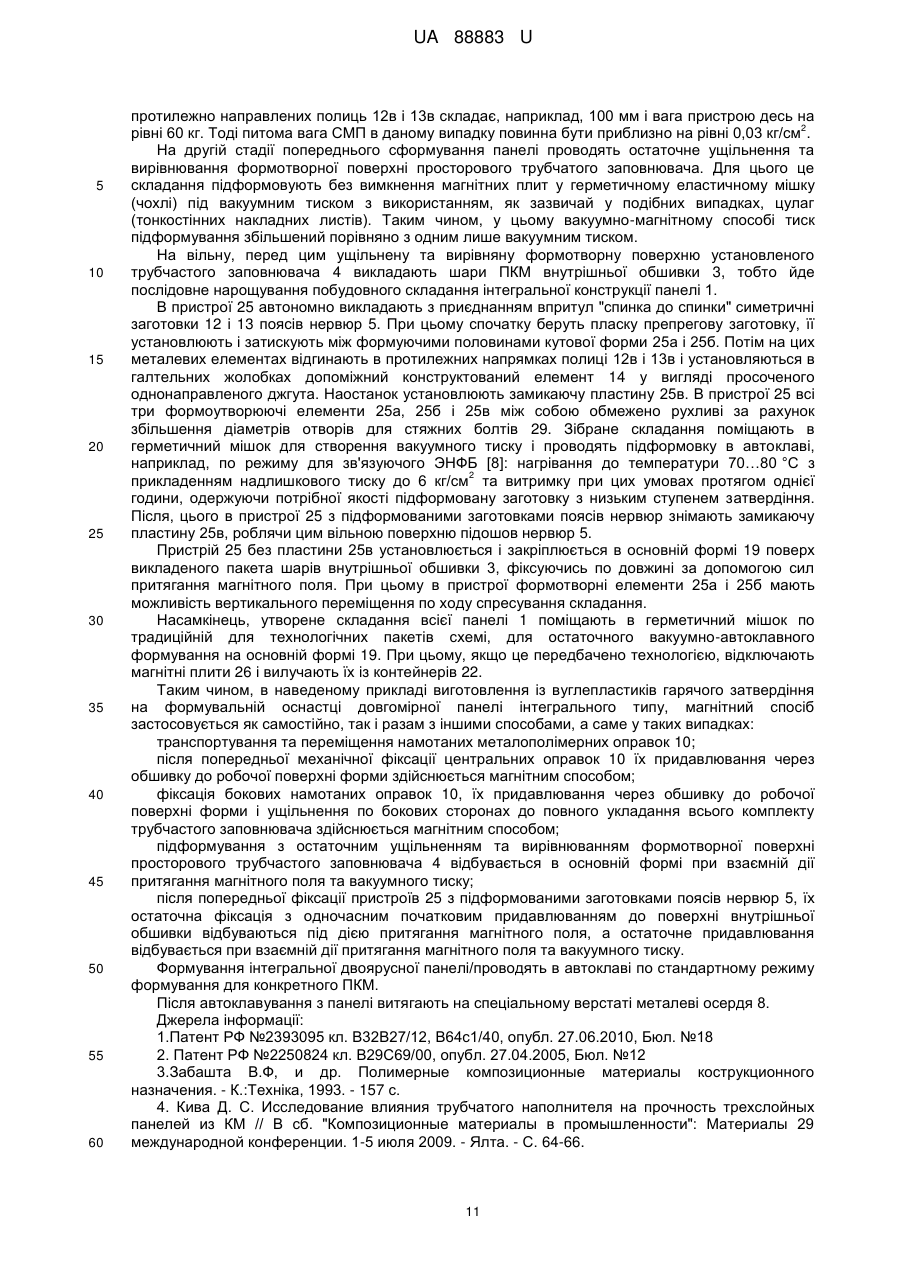

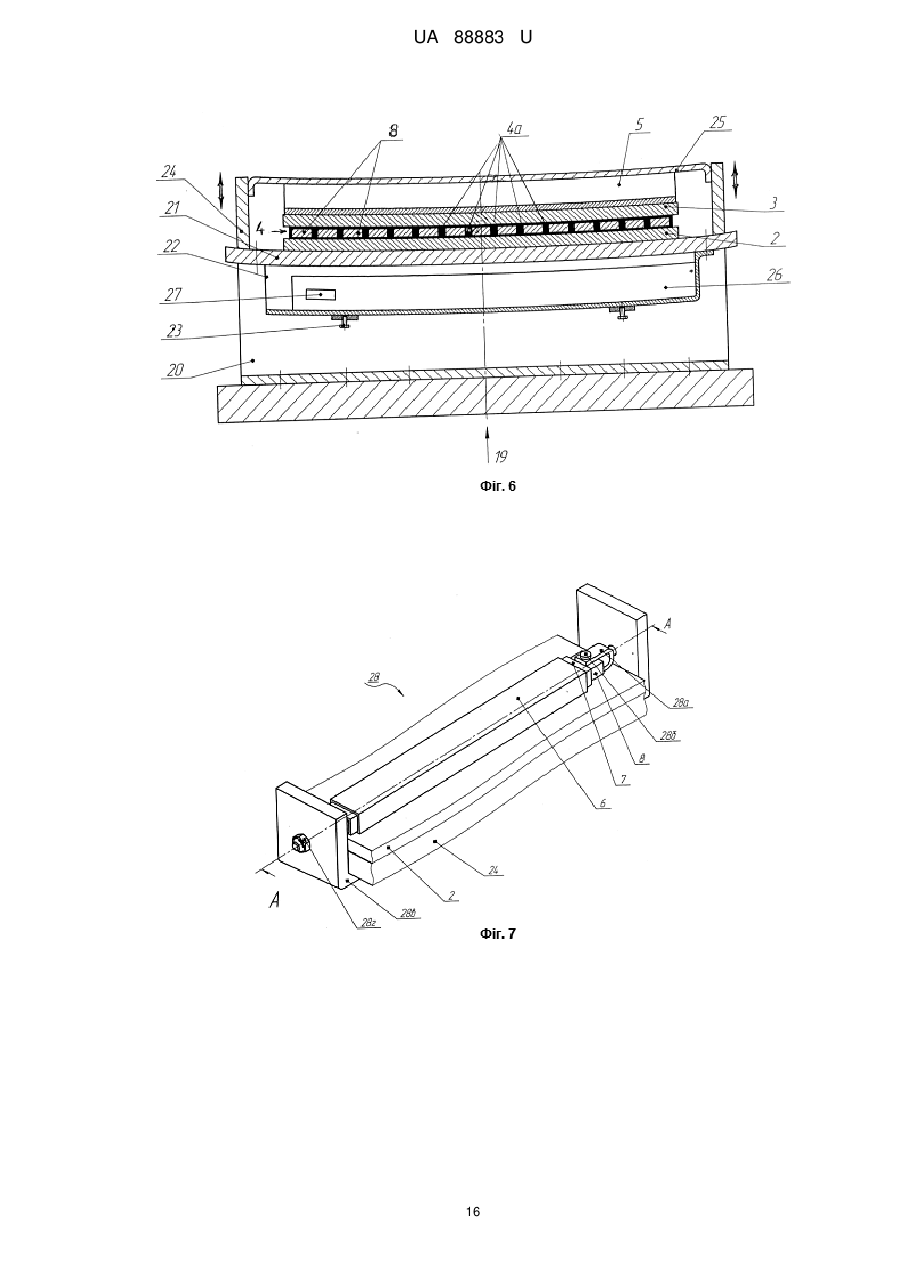

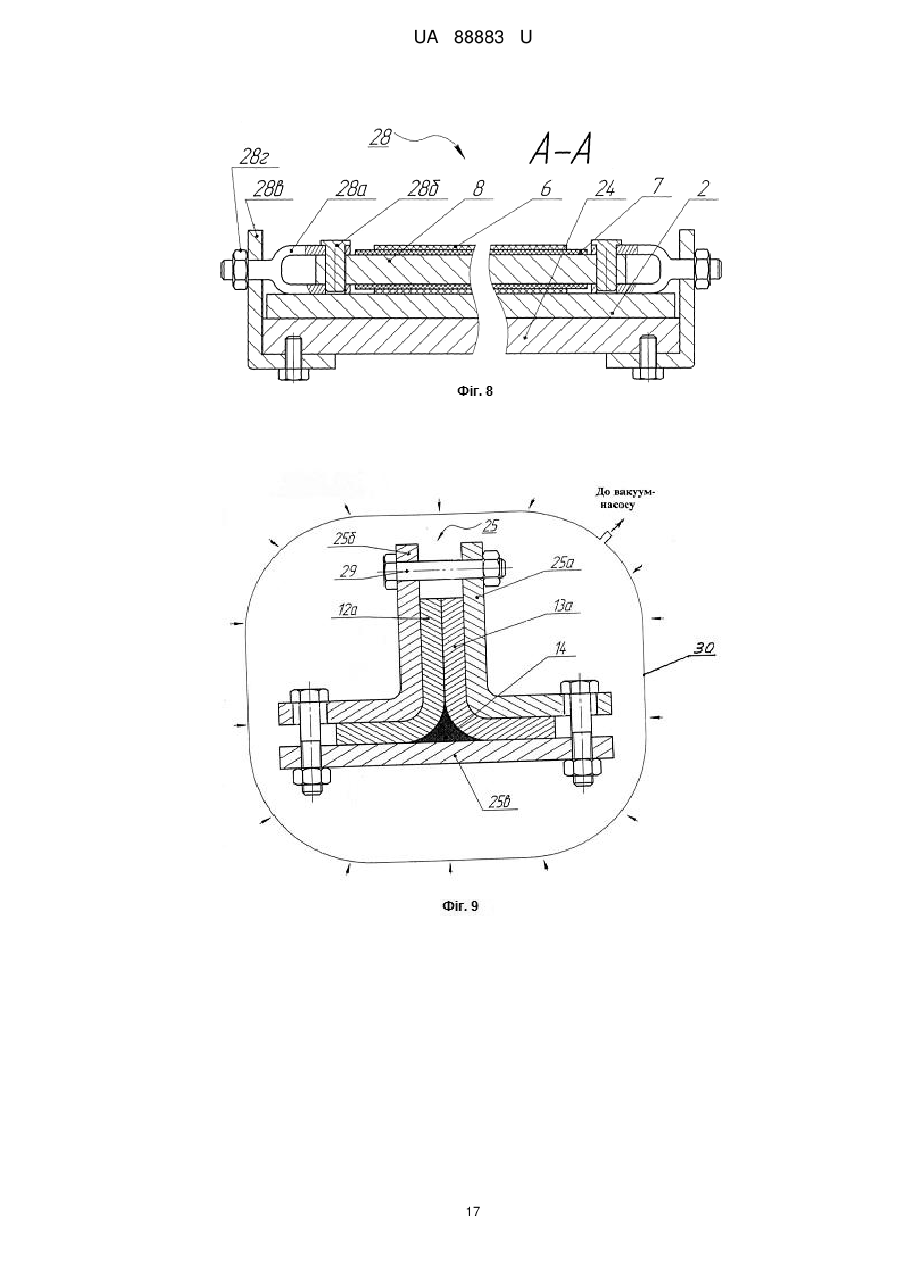

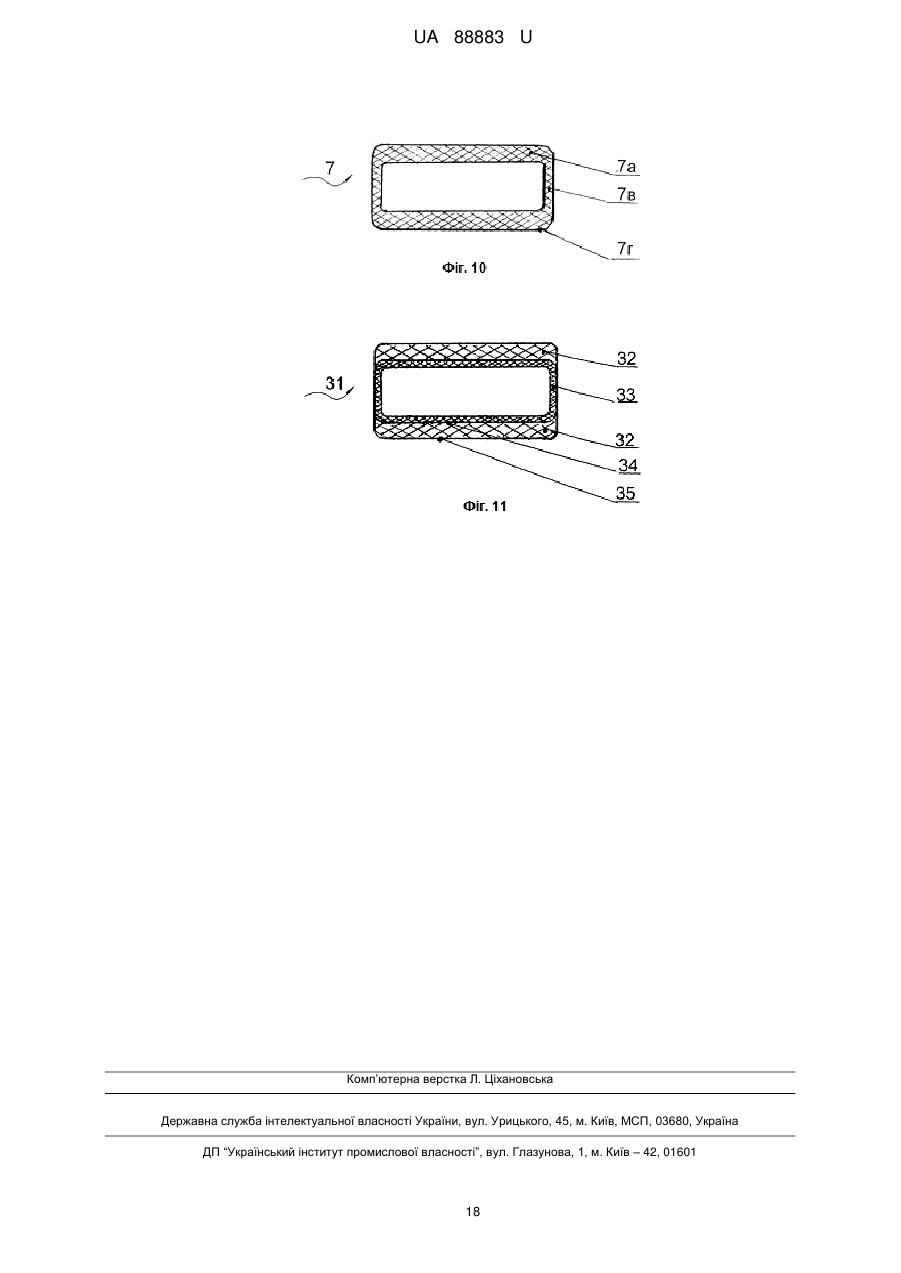

Реферат: Формувальна оснастка для виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів містить двоярусну (дворівневу) побудову, а саме зовнішня, переважно з аеродинамічним профілем, внутрішня з рознесеними по площинах цих ярусів відповідно поздовжнього та поперечного (пояси нервюр) силових наборів, де поздовжній набір утворений застосуванням густорозташованих та поелементно з'єднаних між собою трубчастих порожнистих заповнювачів або рукавів, прямі вертикальні стінки (поздовжні ребра), утворюючи в нижньому ярусі тришарову стрингерну панель; інтегральна панель з компенсуючим матеріалом галтельних жолобків у зонах стиків всіх підкріплюючих профільних елементів; комплекти автономних формотворних компонентів оснащення, а саме оправок у вигляді намотаних на стрижневі осердя стрічкових препрегів та пристроїв. Основна форма для здійснення процесів фіксації, придавлювання до поверхні форми та ущільнення автономних формотворних компонентів оснащення з заготовками при них конструкційних елементів панелі, споряджена дистанційно розташованими по довжині форми, насамперед, по лініях розташування поясів нервюр, джерелами технологічно направленого магнітного поля з пронизуючою здатністю проходження через установлене складання з урахуванням пакетів зовнішньої та внутрішньої обшивок по схемі: "джерело магнітного поля - формотворний лист основної форми - комплект обвитих композиційними матеріалами формотворних металополімерних оправок - пристрої з заготовками поясів нервюр". UA 88883 U (12) UA 88883 U UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, а саме до авіаційної техніки, насамперед, при створенні довгомірних (10…15 м) панельних конструкцій літальних апаратів із полімерних композиційних матеріалів (ПКМ), переважно вуглепластиків, з реалізацією концепції конструктивно-технологічної інтегральності, зокрема для розробки та виробництва багатошарових підкріплених панелей планера транспортних та пасажирських літаків, наприклад, панелей обшиття крила великого подовження (значення λ на рівні 8…10 і вище), а також панелей фюзеляжу та рулів напрямку і висоти. Крім того, може знайти застосування в суднобудуванні, а також в корпусних конструкціях рухомого складу в транспортному машинобудуванні. Ефективне застосування полімерних композиційних матеріалів в літакобудуванні, зокрема вуглепластиків, гарячого затвердіння, передбачає їх використання саме в силових конструкціях (крила, фюзеляжу, оперення). Як показують дослідження, найбільш перспективними серед них є конструкції інтегрального типу, які являють собою монолітні багатокомпонентні конструкції, які сформовані в єдине ціле за один технологічний цикл в єдиній базовій для всієї конструкції формі. В цих конструкціях відсутні механічні та клейові з'єднання. При цьому в структурі полімерних композиційних матеріалів зовнішніх поверхонь агрегатів авіаційної техніки входять поряд з армуючими також зносостійкі, блискавко- та вологозахисні шари, а також вібропоглинаючі матеріали. Для останніх застосовуються полімерні плівки, в тому числі з термопласту, наприклад, поліетиленові, поліпропіленові, поліетилентерефталатні та ін. [1]. Формувальна оснастка в виробництві конструкцій із ПКМ являє собою найбільш важливий засіб технологічного оснащення. При цьому наприклад, слід зазначити, що при застосуванні ПКМ в авіабудуванні існує, як першорядна особливість цього напрямку, а саме строге прив'язування формувальної оснастки до конкретного виробу та способу його виготовлення [3 та ін.]. Виходячи з цієї конструктивно-технологічної засадничої вимоги, ця корисна модель стосується вирішенню проблеми формувальної оснастки для виготовлення (заявка № а201111673 від 03.10.2011р.) довгомірної обшивної панелі із ПКМ (заявка № а201308528 від 08.07.2013р.). Матеріали цієї заявки (формувальна оснастка) виділені з раніш поданих матеріалів по заявці на винахід № 201111573 від 03.10.2011р. Інтегральна довгомірна обшивна панель (довжиною 10…15 м) із ПКМ виконана конструктивно двоярусною на базі подвійної обшивки, одна з яких зовнішня, переважно з аеродинамічним профілем, а друга внутрішня з рознесеними по площинах цих ярусів відповідно поздовжнього та поперечного силових наборів, при цьому поздовжній набір утворений застосуванням густо-розташованих та поелементно з'єднаних між собою трубчастих порожнистих заповнювачів або рукавів точного прямокутного перерізу, прямі вертикальні стінки або поздовжні ребра яких розташовані між вказаними двома обшивками, як середній шар, утворюючи в нижньому ярусі тришарову стрингерну панель. Вона має поздовжні порожнисті точномірні канали облицьовані вологозахисним шаром і заповнені матеріалом рукавів поздовжні галтельні жолобки, а поперечний набір сформований цілісними по всій ширині панелі І-подібними ребрами і/або поясами нервюр, з'єднаних з внутрішньою обшивкою, які разом з обкантувальними підсиленнями у місцях вирізів, наприклад, під люки, утворюють її верхній ярус. При цьому у ролі вологозахисних внутрішньоканальних матеріалів застосовують податливі при термосиловому формуванні панелі полімерні плівки вологозахисного функціонального спрямування, наприклад, з поліетилену. Довгомірна двоярусна панель із ПКМ відзначається також тим, що її прямокутні внутрішні канали можуть мати, як особливість, незначну конусність та малу висоту, що разом при потребі дозволяє одержувати панелі невеликої побудованої висоти, наприклад, 8…10 м, Формувальна оснастка для виготовлення вказаної довгомірної двоярусної інтегральної панелі відзначається тим, що при сформуванні її в єдине ціле шляхом складального пошарового нарощування її побудованої висоти, в формувальній оснастці застосовується в технологічно визначених місцях сила дії притягання спрямованого магнітного поля, а для намотування довгомірних трубчастих рукавів (оболонок) із ПКМ, які розміщуються як заповнювачі стрингерного типу у першому ярусі панелі, застосовуються комбіновані металополімерні оправки з великою магнітною проникливістю. Вони складаються з металевого стрижневого осердя, яке наостанок вилучається, і при цьому шляхом механізованого силового витягування, та облягаючої його плівкової полімерної оболонки конструктивно-технологічного призначення, приєднувальної до внутрішньої поверхні армованої оболонки-рукава, як її вологозахисний шар; при цьому вказана полімерна оболонка, переважно з термопласта, має в вихідному стані розрахунково завищену товщину полиць для додаткового набору намотаного 1 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 ПКМ по периметру стрижневого осердя (намотувальна оправка) з об'ємом, достатнім для заповнення галтельних жолобків в тришаровій панелі при досягненні нею в процесі термосилового опресування всього виробу заданої побудовної висоти, і витікаюче з цього сплановане спонтанне заповнення галтельних жолобків внаслідок сплющення полиць полімерної оболонки при температурі розм'якшення її матеріалу і задіяння цим полімеропередавального переміщення (доставку) матеріалу рукава у галтельну зону; остаточне формування елементів в цій зоні з виробом в цілому зі з'єднанням полімерних оболонок з рукавами із ПКМ. Відома формувальна оснастка для виготовлення тришарової панелі з склопластику з середнім шаром у вигляді трубчастих елементів прямокутної форми, які заповнені невилучними з панелі стрижневими пінопластовими вкладишами [2]. Ця оснастка в головному складається із: комплекту пінопластових формоутворюючих вкладишів для одержання прямолінійних трубчастих елементів у вигляді склопластикових труб прямокутного перерізу і їх повним затвердженням на цих же вкладишах без наступного вилучення останніх після виготовлення панелі; прес-форми для зібрання та переформування часткового комплекту трубчастих елементів у окремі криволінійні блоки; форми для укладання окремих блоків, їх підгонки, фіксації, стикування з придавлюванням за допомогою механічних пристроїв до робочої поверхні форми, клейового з'єднання з утворенням повномасштабного твердотільного заповнювача тришарової панелі; проміжної, виготовленої на робочому місці по ходу цього технологічного процесу формотворної плитової оснастки, у ролі якої виступає частина панелі у вигляді твердотільного просторового трубчастого заповнювача, у якому дві вільні поверхні використовуються для укладання та формування внутрішньої та зовнішньої обшивки тришарової панелі. Використання пінопластових вкладишів істотно обмежує застосування високоефективних ПКМ, перш за все вуглепластиків, через низький опір тиску цих вкладишів при 2 термоформуванні, це всього на рівні 0,2…0,4 кг/см навіть при невисоких температурах, в той же час як при формуванні вуглепластиків, наприклад, з зависоким термосиловим твердненням 2 тиск в багатьох випадках на рівні 6,0 кг/см в інтервалі температур полімеризації на рівні 130180 °C (для епоксидних та фенольних зв'язуючих). При використанні пінопластових вкладишів через їх податливість та крихкість утворюються завеликі, порівняно з металевими оправками чи навіть з еластомерними вкладишами, галтельні жолобки, які в процесі формування лише частково заповнюються і переважно за рахунок клейової маси. При виготовленні криволінійних блоків з трубчастого заповнювача та складанні в формі, однозначно не визначене їх місцеположення. В цих обставинах їх фіксація з придавлюванням до робочої поверхні форми для вибірки зазорів, відбувається за допомогою комплекту складних у застосуванні механічних і дистанційно розташованих пристроїв рубильникового типу, які однак не забезпечують рівномірного і сталого придавлювання блоків по всій площині панелі, оскільки має місце розкид сил між різними рубильниками як по довжині, так і по ширині панелі і, крім того, вони діють лише по довгій вузькій полосі криволінійної поверхні блоків. В результаті все це призводить до утворення ступінчатого стику між блоками, і разом з цим одержання робочих формоутворюючих поверхонь проміжної оснастки невисокої точності і якості і, перш за все, поверхонь з теоретичним контуром. Вказані недоліки прототипу ведуть до складних процесів виготовлення як самої оснастки, так і тришарової панелі з трубчастим заповнювачем, одночасно збільшуючи виробничий цикл. Аналог також не забезпечує одержання панелей високої якості, в тому числі точності теоретичного контуру, а також всіх інших вимог до обшивних панелей, що, наприклад, діють в авіабудуванні. При виборі найближчого аналога формувальної оснастки, заявник виходив з вищенаведених даних, в тому числі з урахуванням засадничої конструктивно-технологічної вимоги щодо цієї оснастки. Тоді тут меншу вагу має формувальна оснастка при виготовленні тришарової стрингерної панелі з застосуванням невилучних пінопластових стрижневих вкладишів, а значну очевидну перевагу має формувальна оснастка, в якій застосовуються саме вилучні (шляхом силового витягування) з відформованої тришарової стрингерної панелі формоутворюючі технологічні поздовжні осердя з утворенням в панелі заданої форми поперечного перерізу порожнистих каналів. Також в рамках заявки представляє інтерес формувальна оснастка для виготовлення, перш за все, вакуумно-автоклавним методом довгомірних (10…15 м) тришарових стрингерних 2 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 60 панелей з порожнистими каналами вздовж рядів поздовжніх внутрішніх стрингерів (ребер).При цьому формувальна оснастка має габаритні розміри дещо більші за габаритні розміри виробу. Але заявник такою інформацією не володіє. Сучасна ж досягнута довжина панелей вказаного типу (заявка № а201308528) знаходиться десь на рівні трьох метрів. Це обмеження викликано рівнем сучасної технології та відповідним технологічним оснащенням. Тому при виборі та представленні аналога формувальної оснастки для виготовлення довгомірної обшивної панелі із ПКМ, бралось до уваги, що найбільш близькою аналогом є формувальна оснастка для виготовлення тришарових панелей з ребристим (стіночним) заповнювачем на основі рукавних чотиристоронніх профілів (так звані трубчасті заповнювачі), в якій застосовуються вилучні шляхом силового витягування суцільні еластомерні осердя а також податливі під внутрішнім тиском екструдовані трубки із полівінілхлориду (ПВХ) [3, 4 та ін.].На вказані вилучні поздовжні елементи намотуються стрічковий препрег у вигляді просоченої зв'язуючим вуглестрічки. Така формувальна оснастка застосовується, наприклад, при виготовленні тришарових панелей чи тришарових корпусних оболонок із ПКМ як складових компонентів планера літаків ДП "Антонов". При цьому використання еластомерних осердь пов'язане з автоклавнотермокомпресійним способом формування виробу, в якому еластомерні осердя при нагріванні розширюються, опресовуючи по внутрішній поверхні полиці і стінки трубчастого заповнювача. Використання обмотаних чотиригранних трубок ПВХ, наприклад розміром 15×15 мм, пов'язане напряму з вакуумно-автоклавним формуванням з наявним в цьому процесі роздуттям цих трубок, опресовуючи по внутрішній поверхні полиці і стінки трубчастого заповнювача. Еластомерні осердя мають ряд недоліків. Оскільки разовість їх використання помітно обмежена то вони найбільш придатні для дослідного чи мілкосерійного виробництва. Їх дієздатна довжина при маломірному поперечному перерізі не перевищує лише кількох метрів [5, 6 та ін.]. Більш детально говорячи про ефективність намотувальних формоутворюючих еластомерних осердь та трубок ПВХ, то використання вилучних еластомерних осердь при зазначених довжинах панелі практично неможливо, виходячи з характеристик їх міцності дермостійкості і деформативності. До того ж ці осердя повинні мати значний кут конусу на рівні півградуса на один метр довжини, що ініціює зростання побудовної висоти панелі. При цьому мала міцність та велика деформативність еластомерних осердь (десятки відсотків у вихідному вільному стані) не дозволяє виконати якісну силову розтяжку довгомірних обмотаних препрегом осердь для їх вирівнювання з отриманням повної прямолінійності при укладанні в форму. А відтак, базування та щільне їх стикування між собою вельми утруднене. Також несприятливі обставини мають місце при застосуванні пустотілих ПВХ-профілів. Це має місце в основному при виготовленні малонавантажених конструкцій, перш за все, з склопластиків. Такі конструкції мають великі галтельні жолобки, непрямолінійні поздовжні стінки (ребра), некалібровані по формі з перекосом стінок внутрішні канали, відхилення в побудовній висоті панелі та ін. В цьому методі обмежені параметри термосилового формування конструкції з ПКМ і йому притаманна значна трудоємність. Останнє виникає, перш за все, за рахунок наявної в процесі прикінцевого складання тришарової панелі притаманної тільки цьому методу додаткової ручної операції, а саме обволікної герметизації по всьому периметру кінцевої частини ПВХ-профілю в тришаровому скиданні "пакет шарів верхньої ошивки - середній шар у вигляді комплекту зістикованих між собою обмотаних ПВХ-профілів - комплект шарів нижньої обшивки". Вказана герметизація необхідна для того, щоб тиск при вакуумно-автоклавному формуванні спрямувався в канали ПВХ-профілів, а не між ними, або між обшивками і профілями. Трубки із ПВХ мають ще ряд недоліків. Так, разовість їх використання вельми обмежена, і тому вони найбільш придатні для дослідного чи мілкосерійного виробництва, а їх дієздатна довжина на рівні декількох метрів. Вони, як і обмотані еластомерні осердя, транспортуються від намотувального верстата до основної форми, укладаються та фіксуються в ній винятково ручним способом. Виключно ручним і в багатьох випадках примітно затяжним є процес силового витягування еластомерних осердь та трубок ПВХ із відформованих тришарових панелей. Цей суттєвий недолік пов'язаний з тим. що вказані вище вилучні елементи формувальної оснастки є. по-перше, маломіцними на розтягування, а. по-друге, будучи, об'ємно стиснутими, характеризуються великими еластичними деформаціями (до сотні відсотків) в прикінцевій зоні при їх силовому навантаженню. В основу корисної моделі поставлена задача створення формувальної оснастки з високим конструктивно-технологічним рівнем та розширеними функціональними можливостями, що забезпечує в серійному виробництві просте, стабільне, з можливістю застосування засобів механізації виготовлення довгомірної обшивної панелі інтегрального типу із ПКМ, переважно із 3 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 вуглепластиків гарячого затвердіння, в тому числі з заповненням в ній поздовжніх галтельних жолобків шляхом полімеропередавального формування (полімеропередавальне переміщення матеріалу вуглестрічки у галтельну зону). Це здійснюється шляхом створення доповнюючих влаштувань та задіянням нових енергетичних джерел безпосередньо розташованих в самій оснастці з одночасним вибором для цього відповідних високоефективних матеріалів конструктивно-технологічного призначення, в основному металів, а також полімерних плівок багатофункціонального призначення. Формувальна оснастка являє собою багатофункціональне і одночасно багатокомпонентне нерозособлене при формуванні встаткування, яке, будучи нестаціонарним об'єктом, переміщується в загальному процесі виготовлення виробу по заданому технологічному маршруту. Поставлена задача вирішується тим, що формувальна оснастка містить, по-перше, нижченаведений склад типових формоутворюючих компонентів з притаманними їм конструктивно-фунціональними особливостями, а саме: основна великогабаритна форма, наприклад, з розмірами 3×11 м, яка використовується на всіх етапах виготовлення довгомірної панелі аж до операцій механічної обробки по контуру з обрізкою припусків. Це, по-перше, укладання всіх, виготовлених з препрегу, компонентів панелі, маючих при цьому задану технологією липкість, їх поєднання впритул один до одного в попередньо сформоване єдине ціле і, по-друге, подальше термосилове формування цього складання в монолітне ціле за один технологічний цикл з отриманням двоярусної панелі, Оскільки в авіабудуванні термосилове формування конструкцій із ПКМ і, перш за все, відповідальних конструкцій з вуглепластиків, учиняється в основному вакуумно-автоклавним способом, то вказана вище форма пристосована до функціонування і експлуатації переважно саме в автоклавах. Після формування панелі відбувається в основній формі заключне механізоване витягування комплекту поздовжніх стрижневих осердь; установлюваний в основну форму та взаємодіючий з нею автономний комплект комбінованих металополімерних оправок, з використанням їх спочатку для намотування стрічковим препрегом рукавів прямокутного перерізу, а при термосиловому формуванні забезпечуючих: процес спонтанного заповнення галтельних жолобків, утворення каліброваних точнорозмірних каналів і разом з цим якісних підкріплюючих поздовжніх стінок (ребер) в тришаровій стрингер ній панелі; установлюваний в основну форму та взаємодіючий з нею автономний комплект пристроїв з підформованими поясами нервюр. По-друге, основна форма споряджена також рядом допоміжних функціональних пристроїв, що взаємодіють з нею в системі формувальної оснастки, а саме: установленими на торцях форми простими натягувальними пристроями типу "гвинт-гайка", які використовуються принаймні при установці однієї центральної намотаної довгомірної оправки з можливістю незначного вертикального її переміщення по ходу опресування пакета шарів обшивок; установленими по бокових сторонах форми стійками для установлення пристроїв з підформованими заготовками поясів нервюр з можливістю незначного їх вертикального переміщення по ходу спресування всього складання панелі. По-третє, основна форма споряджена комплектом магнітних плит, які розміщуються у внутрішніх контейнерах (нішах) цієї форми, що знаходяться під її формоутворюючою листовою обшивкою. В наведеному комплекті формувальної оснастки реалізована можливість для здійснення принципово нового при виготовленні конструкцій із ПКМ способу фіксації автономних формотворних елементів, а також придавлювання до робочої поверхні форми установленого в ній комплекту намотаних оправок та їх ущільнення, а саме за рахунок сил притягання магнітного поля. Це визначається, як магнітний спосіб фіксації, притиснення та ущільнення по бокових сторонах комплектів формотворних елементів. У вищенаведеному комплекті формувальної оснастки магнітний спосіб застосовується як самостійно, так і разом з механічними та іншими способами, а саме у таких випадках: фіксація частини намотаних оправок при укладанні, що розташовані ближче до центру панелі, відбувається сукупно механічно-магнітними способами; фіксація другої, більшої частини бокових від центру намотаних оправок відбувається магнітним способом; фіксація пристроїв з підформованими поясами нервюр при їх установленні відбувається сукупно механічно-магнітними способами; 4 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 60 притиснення до формоутворюючого листа основної форми (через пакет шарів зовнішньої обшивки панелі), як кожної намотаної оправки, так і по всій площині всього комплекту намотаних оправок для утворення трубчастого заповнювача, відбувається магнітним способом. Вказаним вище умовам виготовлення довгомірної панелі із полімерних композиційних матеріалів, насамперед, з вуглепластиків гарячого затвердіння, відповідає основна форма каркасної конструкції з негативною, тобто з угнутою формотворною робочою поверхнею (скорочено-форма негативного типу). Вибір такого конструктивно-технологічного рішення викликано тим, що в авіабудуванні форми для виготовлення зовнішніх обшивок з аеродинамічною поверхнею виконуються з базуванням по зовнішньому контуру конструкції [3 та ін.], тобто вибір варіанта основної форми залежить від конструктивних особливостей зовнішніх обшивок і вимог до них. Також взагалі при формуванні великогабаритних конструкцій із ПКМ і, насамперед, вакуумно-автоклавним способом, саме каркасна основна форма має найбільше застосування. Вона серед інших типів оснастки при співпадаючих в площині розмірах, має 2 найменшу питому вагу (кг/м ), Така основна форма складається з типових елементів - обшивок, які являють собою формоутворюючі поверхні і закріплені на каркасі. Каркас, в свою чергу, являє собою набір ложементів (лекал), які закріплені на великогабаритному пустотілому піддоні. Згідно з корисною моделлю, основна форма складається із опорного каркаса приєднаним до нього обшивним формотворним листом із матеріалів з низьким, наприклад, на рівні вуглепластиків коефіцієнтом лінійного термічного розширення та одночасно з високою магнітною проникністю. Основна форма оснащена дискретно розташованим по довжині панелі, насамперед, по лініях поясів нервюр, джерелами технологічно визначеного напрямленого магнітного поля, що послідовно проходить наскрізь установлюваного складання з урахуванням пакетів верхньої та нижньої обшивок по схемі "джерело магнітного поля - формотворний лист основної форми - комплект обмотаних формоутворюючих металополімерних оправок - пристрої з заготовками поясів нервюр", при цьому з достатньою силою притягання для здійснення вказаного способу, функціонуючи як самостійно, так і спільно з іншими, наприклад, з механічними та вакуумними способами. При цьому джерелами магнітного поля є магнітні плити з регульованою по зонам панелі силою притягання, наприклад, магнітні плити з постійними магнітами, чи електромагнітні плити. Вони установлюються в стаціонарних контейнерах, які прикріпляються до тильної сторони формотворного листа основної форми. Комбіновані металополімерні формотворні оправки складаються із вилучного після формування панелі стрижневого осердя багаторазового використання, виконаного, перш за все, із металів з великою магнітною проникністю, наприклад, із сплаву "Інвар" чи із штабового заліза і охоплюючою його поверхню тонкостінною полімерною оболонкою, Формотворний обшивний лист основної форми та її автономні формотворні компоненти, виконані з застосуванням магнітом'яких матеріалів, наприклад, феромагнетиків зі значною магнітною проникністю, наприклад, переважно в інтервалі значень відносної магнітної проникності 5000…50000 одиниць в залежності від марки, структури та особливо товщини полімерного композиційного матеріалу, загальної побудовної висоти складання, а також від наявного асортименту матеріалів та економічних чинників. При цьому слід зазначити, що магнітом'які феромагнітні матеріали майже повністю розмагнічуються, коли зникає зовнішнє магнітне поле, що і необхідно у виробничому процесі Вибір металів як основних матеріалів для вилучних осердь довгомірних (10…15 м) оправок є принциповим моментом і пов'язане перш за все з тим, що практично тільки з них по характеристиках міцності та жорсткості, коефіцієнта лінійного термічного розширення, антиадгезійним властивостям, а також можливістю безруйнівного маніпулювання ними в технологічному процесі, а також можливістю широкого застосування засобів механізації процесів, в тому числі для внутрішньоцехового транспортування, укладання в основну форму та вилучення осердь з відформованої панелі. Це сприяє ефективному виготовленню, в серійному виробництві довгомірної тришарової стрингерної панелі із високоефективних вуглепластиків з зависоким термосиловим твердненням для високонавантажених конструкцій (наприклад. вуглепластики КМУ-4, КМУ-7, КМУ-7лм) і при цьому з точнорозмірними прямокутними каналами і з незначною конусністю, яка збільшується, наприклад, від кореневої до кінцевої частини крила. Так, при довжині панелі 10 м і внутрішній висоті каналу 6 мм конусність може складати менше однієї мінути на сторону і бажана в багатьох конструктивних випадках мала побудовна висота панелі може бути в цьому випадку досягнута, наприклад, в межах 9…10 мм, тобто вона може мати на великій довжині практично постійну малу висоту. Другим принциповим моментом є те, що без застосування металевих осердь практично неможливо виготовлення двоярусної інтегральної панелі з порожнинними каналами. Саме їх 5 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 набір в зборі у ролі підформованої жорсткої проміжної плити виконує функцію опорнопередатної силової ланки при укладанні та формуванні вище них (у другому ярусі) розташованих елементів інтегральної конструкції панелі. Третім принциповим моментом в використанні металевих осердь є можливість застосування магнітного способу їх фіксації, а також придавлювання до робочої поверхні форми з боковим ущільненням при виготовленні композитних конструкцій. При цьому для сталого фіксованого положення намотаної оправки в формі намагнічуване металеве осердя повинно мати більшменш помітне перевищенні своєї ширини над товщиною, наприклад співвідношення ширини до товщини на рівні не менше ніж 2,5. Четвертим принциповим моментом є можливість використання простих магнітних пристроїв для механізації процесів, а саме транспортування та укладання в форму довгомірних намотаних оправок. П'ятим принциповим моментом є багаторазовість використання металевих осердь, що відповідає вимогам серійного виробництва. І, наостанок, вага металевих оправок, розташованих в негативній формі, сприяє ущільненню по бокових сторонах установлюваного складання середнього шару, а дія притягання магнітного поля запобігає їх виходу із складеного ряду на похилених площинах. В серійному виробництві в комбінованій металополімерній оправці є доцільним використання екструдованої полімерної оболонки як одношарової, так і співекструдованої багатошарової оболонки, нижній шар останньої виконує переважно захисні для панелі функції, а верхній шар виконує переважно функції полімеропередавального формування. Для зменшення об'єму утворюваних галтельних жолобків, металеве осердя, наприклад, прямокутної форми, повинно мати мінімальний радіус кутових округлень R 1, наприклад, на рівні R1 0,3…0,5 мм, зі збільшенням до необхідної величини такого ж радіуса R2 у надітої на металевий стрижень полімерної оболонки у її початковому перед намотуванням стані, при цьому радіус R2 має бути тотожним згідно технологічного регламенту величині мінімально допустимого радіуса перегину препрегових стрічок при їх намотуванні на комбіновані металополімерні оправки, наприклад під кутами ± 45°. Вказана вище схема армування є традиційною в конструкціях із ПКМ, де мають місце напруження зсуву. Для уникнення гранчастої зовнішньої аеродинамічної поверхні обшивної панелі, що може статися при тонкій зовнішній обшивці і одночасно з наявними широкими каналами стрингерної тришарової панелі, в металевих прямокутних осердях горизонтальні полиці зі сторони зовнішньої обшивки панелі мають еквідистантні поверхні відносно її теоретичного контуру. Крім цього, наявність полімерної плівки, податливої при термосиловому формуванні панелі, також сприяє усуненню гранчастості її поверхні. В формувальній оснастці, яка заявляється, забезпечується ефективне виготовлення довгомірної (10…15 м) обшивної інтегрального типу панелі із ПКМ, переважно з вуглепластиків гарячого затвердіння, шляхом: 1. Застосування для процесів укладання і вакуумно-автоклавного формування конструктивно та технологічно ефективної основної довгомірної форми, як з малою питомою вагою (в розрахунку на один квадратний метр її поверхні), наприклад, каркасного типу, так із оптимальними теплофізичними характеристиками. Насамперед, це стосується матеріалу її формотворної листової обшивки, який характеризується стабільними в часі малими значеннями коефіцієнта лінійного термічного розширення та великою магнітною проникливістю. Цим основним та іншим доповнюючим вимогам, цілком відповідають інварні сплави (коефіцієнт -6 -1 лінійного теплового розширювання 1,510 с ). 2. Ефективної фіксації місцеположення змінних автономних компонентів форми з заготовками деталей із ПКМ та придавлювання до поверхні форми і бокового ущільнення комплекту намотаних оправок з застосуванням магнітних чи сукупних в своїх діях механічномагнітних або вакуумно-магнітних способів. 3. Застосування спеціальних металополімерних оправок, як для утворення двоярусної панелі з точнорозмірними каналами, так і для можливості ініціювання та забезпечення в спонтанному процесі практично повного заповнення галтельних жолобків. 4. Полімерна оболонка комбінованих оправок має конструктивне, а також технологічне призначення і, крім вищезгаданого в п. 3, також захищає від проникнення антиадгезійних мастил у матеріал рукавів. Таким чином, полімерна плівкова оболонка, що охоплює металеве стрижневе осердя, має такі три основні функціональні призначення: у виробі вона відіграє роль вологозахисного елемента у порожнинних каналах панелі; 6 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 в оснастці вона відіграє провідну роль у здійсненні спонтанного процесу заповнення галтельних жолобків; в оснастці вона забезпечує непроникнення антиадгезійного мастила, що наноситься на металеве осердя у рукава із ПКМ та зменшує рівень зусиль при вилученні металевого стрижня з відформованої панелі, оскільки відсутній безпосередній контакт ПКМ з поверхнею осердя. Запропонована формувальна оснастка для виготовлення довгомірної двоярусної панелі інтегрального типу із ПКМ проілюстрована схематично кресленнями, на яких зображено: на фіг. 1 - вид в аксонометрії інтегральної двоярусної панелі; на фіг. 2 - вид в аксонометрії формоутворюючої комбінованої металополімерної оправки з намотаними шарами препрегової стрічки; на фіг. 3 і фіг. 4 - вид в поперечному перерізі тришарової стрингерної панелі з галтельними жолобками в стиках "обшивка - трубчастий заповнювач-обшивка" відповідно до і після операції термосилового формування; на фіг. 5 - вид в подовжньому перерізі інтегральної двоярусної панелі з установленим в першому ярусі вкладишем; на фіг. 6 - вид в поперечному перерізі виробу, встановленого на основній формі; на фіг. 7 - вид в аксонометрії натягувального пристрою типу "гвинт-гайка"; на фіг. 8 - вид в поперечному розрізі натягувального пристрою типу "гвинт-гайка"; на фіг. 9 - вид в поперечному розрізі пристрою для формування поясів нервюр; на фіг. 10 і фіг. 11 - показані можливі варіанти плівкових оболонок з застосуванням у технологічному процесі екструдованих полімерних рукавних плівок: фіг. 10 - вид в поперечному розрізі одношарової оболонки з однорідного матеріалу. Наприклад, з поліетилену високої густини з температурою плавлення 125…137 °C, або з поліпропілену з температурою плавлення 160…175 °C та з інших матеріалів; фіг. 11 - вид в поперечному розрізі двошарової оболонки, одержаної методом співекструзії двох матеріалів. Це може бути, наприклад, поліетилен-поліпропіленова чи поліетиленполіетилентерефталатна або ж інша комбінована плівка. Інтегральна двоярусна обшивна панель 1 із вуглепластика містить в собі зовнішню обшивку 2, внутрішню обшивку 3, трубчастий заповнювач 4 трингерної панелі (в першому ярусі) зі стінками 4а (фіг. 6). Заповнювач 4 складається з комплекту виготовлених із ПКМ пустотілих трубчастих оболонок або рукавів 6 прямокутного перерізу, облицьованих вологозахисною полімерною плівкою 7, з розташуванням трубчастого заповнювача 4 між обшивками 2 і 3, а також приформованих до внутрішньої обшивки 5, поясів нервюр 5. Всі ці елементи укупі сформовані в монолітну конструкцію, в якій значні галтельні жолобки 11, що мали місце до початку термосилового формування панелі, практично зникли до місця можливої окремої малої нерівності Па після формування за рахунок збільшеного об'єму матеріалу рукава 6. Пояси нервюр 5 складаються з двох симетричних половин 12 і 13 кутової форми зі стінками 12а і 13а та протилежно направленими полицями 12в і 13в відповідно. Останні разом утворюють опорну підошву пояса нервюри для приєднання до внутрішньої обшивки 3, при цьому галтельну зону тут заповнює, як традиційне рішення, допоміжний конструктивний елемент 14, наприклад, у вигляді просоченого однонаправленого джгута чи пресованого вкладиша. У калібровані порожнини 15 панелі 1 установлюють вкладиші 16 зі вставками 17 для допоміжного механічного з'єднання кріпленням 18, наприклад, двох кінцевих ділянок поясів нервюр 5. Комбіновані формоутворюючі металополімерні оправки з встановленими на них матеріалами 10, що входять в конструкцію інтегральної панелі 1, містять в собі рукав 6 (фіг. 2) прямокутного перерізу з полицями 6а і стінками 6в, полімерну оболонку 7 конструктивнотехнологічного призначення з полицями 7а і стінками 7в, та металеве стрижневе осердя 8 переважно прямокутної форми. Металеві осердя 8 в залежності від розмірів у поперечному перерізі можуть бути у вигляді суцільних, або ж пустотілих профілів. Ці профілі мають наскрізні отвори 9, які використовуються, як для вирівнювання і фіксації оправок методом поздовжнього натягнення, так і для витягування механічним способом металевих осердь 8 після формування панелі. Осердя 8 виконані із магнітом'яких матеріалів, перш за все із інварних сплавів чи із штабового заліза. В останньому випадку на залізних осердях може застосовуватись поверхневе нікелеве або інше покриття, яке має хороші антиадгезійні властивості та високу магнітну проникність. Також можуть застосовуватись антиадгезійні мастила та інші методи в залежності від особливостей конструктивно-технологічного рішення панелі. 7 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 В металевих прямокутних осердях 8 горизонтальні полиці 8а зі сторони зовнішньої обшивки панелі 2 можуть при необхідності мати еквідистантні поверхні відносно її теоретичного контуру. В полімерних оболонках 7 горизонтальні полиці 7а мають більшу товщину, яка визначена експериментально-розрахунковим шляхом, ніж у стінки 7в, для можливості додаткового набору по периметру металополімерної оправки матеріалу намотаних рукавів 6 для заповнення галтельних жолобків. Спонтанний процес їх заповнення здійснюється у закритих каналах стикових зон (фіг. 3 та фіг. 4) шляхом термосилової зміни розмірів прямокутного перерізу армованого рукава 6, за рахунок переформування полімерної оболонки 7. Тут відбувається видовження полиць 7а, а за ними і полиць 6а в напрямку галтельних зон 11 з одночасним пониженням висоти стінок 6в і 7в під дією тиску в закритому каналі розм'якшеного полімеру, який легко сплющується і утворює цим полімеропередавальне переміщення матеріалу рукавів або більш узагальнено-полімеропередавальне формування. Основна форма 19, негативного типу призначена для укладання та термосилового вакуумно-автоклавного формування двоярусної інтегральної панелі 1 і в укрупненому поданні складається із опорного каркаса 20, виконаного із практично немагнітних матеріалів, і приєднаного до нього формотворної листової обшивки 21, яка у найліпшому варіанті виконана із інварних сплавів, або у менш сильному варіанті, але з більшими можливостями практичного здійснення, а саме із вуглепластика з металевими смуговими вставками з великою магнітною проникністю, наприклад, із інварних сплавів чи штабового заліза, які установлюються головним чином по лініях розташування поясів нервюр 5. До тильної сторони формотворного листа 21 основної форми 19 прикріплені стаціонарні контейнери 22, головним чином по місцях розташування поясів нервюр 5, в які поміщаються магнітні плити 26. В найліпшому для експлуатації варіанті це магнітні плити з постійними магнітами, які є найбільш простими у використанні. Вони не потребують живлення електричним струмом, намагнічуючих котушок і додаткових установок - генераторів постійного струму, спеціальної підводки проводів та інших контролюючих пристроїв. Для прикладу нижченаведені технічні характеристики прямокутних магнітних плит з постійними магнітами моделі Х41150-400 [7]. При цьому ширина плити 150 мм, довжина 400 мм, довжина основи 420 мм, висота 40 мм, маса 19 кг. Питома сила притягання плити, яка визначається по ГОСТ 17519-81, складає 80 Н/см (8,16 кг/см), зусилля переключення не більше 80Н. Ці плити при потребі можуть установлюватись в ряд, збільшуючи цим довжину дії магнітного поля по ширині панелі. Виготовлення магнітних плит, наприклад, із сплаву "альніко", коштує не дорожче середньої вартості універсального пристрою до устаткування. Термін служіння плит з постійними магнітами обчислюється десятками років. Вони ремонтуються, в середньому, раз в десятьдванадцять років, при цьому ремонт їх містить у собі очистку внутрішньої порожнини плити і блока від грязі і пилу, а також повторне намагнічування плити, яке займає приблизно півгодини, Але при недостатній силі притягання металополімерних оправок та пристроїв з заготовками нервюр з великими товщинами вуглепластика, можуть застосовуватись електромагнітні або ж електроімпульсні плити. Форма дзеркала робочої поверхні магнітних плит 26 має бути цілком відповідною до форми листової обшивки 21 і мати з нею при експлуатації безпроміжкове стикування, для цього в контейнерах 22 встановлені допоміжні підтискуючі елементи 23. Форма 19 обладнана одним чи кількома простими натягувальними пристроями 28 типу "гвинт-гайка" для точного розміщення намотаних препрегом, наприклад на основі вуглестрічок, оправок 10 шляхом натяжіння по довжині форми їх металічного осердя 8. Пристрої 28 складаються з стояків 28в, вилки 28а, з'єднувальної втулки 286 та гайки 28г. Основна форма 19 також обладнана обабіч бокових сторін стояками з напрямними 24 для установки і фіксації пристроїв 25 з встановленими в них підформованими заготовками поясів нервюр 5. Крок між стояками по довжині основної форми відповідає дистанції між нервюрам. Пристрій 25, як і пристрій 28, мають можливість незначного вертикального переміщення в основній формі по ходу спресування складання. Пристрій 25 виконаний із металів з великою магнітною проникністю і складається з двох формуючих обмежено рухливих половин 25а і 25б відповідно для стінок 12а і 13а поясів нервюр 5, а також замикаючої пластини 25в для формування підошви профілю 5, яка складається з двох протилежно направлених полиць 12в і 13в. Практична реалізація корисної моделі, а саме формувальної оснастки для виготовлення довгомірної обшивної двоярусної панелі інтегрального типу із ПКМ з тришаровою стрингерною панеллю в першому ярусі, вказана на прикладі. 8 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 60 Монолітна двоярусна панель 1 виконана з вуглепластика з порівняно зависокими термосиловими параметрами тверднення і має такі матеріало-конструктивні та технологічні особливості. Тут може бути застосований як варіант, вуглепластик з умовно посередніми параметрами термосилового формування на основі вуглестрічки Элур-П-А та зв'язуючого епоксидного типу ЭДТ-69Н (розробка інституту ВІАМ, РФ) з температурою затвердіння на рівні 125 °C, або ж вуглепластик з високими параметрами термосилового формування на основі вуглестрічки ЛУП-0,1 та зв'язуючого епоксидного типу ЭНФБ з температурою затвердіння нарівні 175 °C [8] та інші вуглепластики. Для вказаних вище вуглестрічок товщина одного шару (моношару) в ПКМ складає 0,11…0,13 мм, тобто вуглепластикова обшивка, наприклад, товщиною 1 мм містить 8 шарів, що достатньо в багатьох випадках для реалізації необхідної різнонаправленої схеми армування ПКМ. Запропонована у прикладі двоярусна панель довжиною 10 м з неперетинаючими між собою подовжнім і поперечним силовим набором і з нерозрізними поясами нервюр, має порівняно невисоку, бажану в багатьох випадках, загальну побудовну висоту, наприклад, на рівні 60 мм, яка складається з висоти тришарової панелі з трубчастим заповнювачем на рівні 10…11 мм, та висоти стінки пояса нервюри 5 на рівні 50 мм. При цьому власна побудовна висота тришарової панелі з каналами 6×20 мм складається з товщини зовнішньої обшивки, наприклад, приблизно 2,5 мм разом з товщиною полиці 0,5 мм рукава із ПКМ, далі товщини внутрішньої обшивки приблизно 1,5 мм та висоти стрингероподібного середнього шару панелі на рівні 6 мм. Товщина стінки 4а, як це показано на фіг. 4, складається в загальній сумі з товщини бокових сторін 6в рукавів 6. В наведеному прикладі товщина стінки 4а складає 1 мм, оскільки кожний рукав 6.що утворюється при намотуванні чотирьох шарів 6 вуглестрічки під кутами ±45°, має товщину стінки 6в, і полиці 6а в цьому прикладі на рівні 0,5 мм. Галтельні жолобки 11, що мали б місце в місці стикування сусідніх трубчастих оболонок або рукавів 6 по традиційній технології, практично вирівняні до виду Па. Вага квадратного метра зазначеної тришарової панелі становить з округлюванням 6,5 кг. При потребі в калібровані канали панелі встановлюють та закріплюють без свердління зовнішньої обшивки 2, додаткові конструктивні елементи, один із важливих прикладів цього приведено на фіг. 5. Виготовлення інтегральної панелі 1, що наводиться у даному конкретизованому прикладі, відбувається по так званій широко застосовуваній в авіабудуванні, препреговій технології з наступним термосиловим вакуумно-автоклавним формуванням складеного інтегрального виробу. При цьому застосована форма 19; автономні на попередніх етапах виготовлення заготовок нервюр 5, пристрої 25; металополімерні оправки, в яких прямокутне металеве осердя 8 має розміри 6×20 мм і мінімальні радіуси кутових скруглень. Спочатку форму 19 та її робочу поверхню підготовлюють до операцій складання та формування по традиційній схемі. Потім в контейнери 22 поміщають магнітні плити 26 і притискають їх до тильної поверхні формоутворюючого листа 21 за допомогою механічних притискувачів 23. Включення та виключення магнітних плит, наприклад, з постійними магнітами, відбувається 1 за допомогою вмонтованого в кожну плиту пристрою 27. На підготовлену робочу поверхню форми 19 автоматизовано або, щонайменш ефективно, вручну викладають пакет шарів препрега для зовнішньої обшивки 2 за визначеною схемою армування. Потім цей пакет підформовують у герметичному мішку під вакуумним тиском протягом однієї години, тобто мова йде про ущільнення пакета шарів обшивки під дією різниці тисків. На підготовлену поверхню металевого осердя 8, наприклад, наносять при необхідності, антиадгезійне покриття, перш за все, антиадгезійне мастило, після чого установлюють полімерну плівкову оболонку 7, в якій полиці 7а мають більшу товщину, ніж у стінки 7е, що необхідно для здійснення спонтанного процесу заповнення галтельних жолобків шляхом полімеропередавального формування, що було зазначено вище. Для вуглепластиків з температурою остаточного твердіння 125 °C тут може бути використана полімерна плівкова оболонка 7, наприклад, з поліетилену високої густини (γ = 3 0,96 г/см ) з температурою плавлення 130 °C. Ця плівка характеризується низькою температурою розм'якшення, тобто мінімальною температурою, при якій різко зростає 2 деформативність матеріалу, а саме 60-82 °C при тиску 4,6 кг/см [9, табл. 3.2]. В дослідно-промисловому виробництві оболонка 7 може бути одержана, наприклад, порівняно трудомістким методом обгортання осердя 8 плівковою стрічкою товщиною, наприклад, на рівні 0,3 мм з перекриттям по полицях 8а для одержання завищеної товщини. Більш ефективним конструктивно-технологічним варіантом, перш за все, для серійного виробництва, є застосування екструдованого рукава з вказаними вище геометричними 9 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 особливостями полімерної оболонки 7. Два варіанти цього рішення показані на фіг. 10 і фіг. 11. Наприклад, у співекструдованій двошаровій рукавній плівці 31. нижня охоплююча осердя 8 3 оболонка 33 має товщину 0,1 мм і виконана з поліпропілену (γ = 0,205 г/см ), а приєднані до неї поверхневі полиці 32 із поліетилену високої густини по стиковій поверхні 34 з товщинами, достатніми для здійснення процесу спонтанного заповнення галтельних жолобків шляхом термосилового формування поличного матеріалу. Наприклад, в першому наближенні товщина полиць 32 в прикладі може становити 0,4 мм, але остаточно в кожному конкретному випадку з урахуванням всіх матеріально-конструктивних та технологічних обставин, вона визначається лише експериментально. При необхідності, на металеве осердя наносять антиадгезійне мастило і надягають на нього, наприклад, під наддувом полімерну рукавну плівку, але перед цим вирішується питання методу підготовки поверхні цієї оболонки для якісного приєднання до полімерного композиційного матеріалу рукавів 6. Як відомо, термопластичні полімерні плівки відзначаються низькою адгезійною властивістю. Виходячи з цього, застосовують, наприклад, в розрізі даної корисної моделі, такі варіанти їх приєднання: склеювання термомеханічного типу, коли полімер в розм'якшеному близько до розплавленого стану під тиском проникає (дифундує) в пустоти взаємного сполучення, утворюючи з'єднання двох матеріалів; плазмова обробка поверхні 7г полімерної оболонки 7 або поверхні 35 оболонки 32 коронарним розрядом для підвищення її адгезійних властивостей. Ця обробка виконується як безпосередньо при виготовленні екструдованої рукавної плівки, вмонтованим в екструдер пристроєм [10], так і в окремому обладнанні, що поставляється промисловістю. Вказана обробка виконується незадовго до операції склеювання матеріалів, а в конкретному випадку перед операцією намотування рукава 6. Після установлення плівкової оболонки 7 оправки нумерують і намотують на них, наприклад, по чотири шари стрічкових препрегів, далі намотані в металополімерні оправки 10 транспортують їх до форми 19, наприклад, за допомогою довгомірної траверси з дистанційно установленими в ній магнітними пристроями і переміщують оправки 10 до зони укладання в форму, і тут їх попередньо позиціонують. Після цього намотані оправки 10 укладають в зазначеному порядку на підформований пакет шарів зовнішньої обшивки 2, фіксують, придавлюють до робочої поверхні форми 21 з ущільненням по бокових стиках. Ця початкова стадія більш детальніше здійснюється таким чином. Першою під натягуванням для досягнення повної прямолінійності по всій довжині, установлюється умовно призначена базова (центральна) оправка з фіксацією її по місцю максимального прогину кривої формотворної поверхні з можливістю її незначного вертикального переміщення по ходу спресування пакета. Після цього включають магнітні плити 26 і починають послідовно укладати справа і зліва від базової центральної оправки впритул одна до одної бокові намотані металополімерні оправки 10. Визначення в основній формі достатньої в конкретному місці форми 19 величини сили магнітного притягання (СМП) в кг на основі вихідної при розрахунках питомої величини сили 2 магнітного притягання в кг/см при загальному попередньому сформуванні панелі належить до вельми складної багатовимірної задачі. Тут мова йде про одночасне складанням формоутворюючих компонентів формувальної оснастки, а саме притягання комплекту намотаних оправок 10 до формоутворюючого листа 21 та комплекту дискретно розташованих пристроїв 25 з заготовками по місцях розташування поясів нервюр 5 до опорної поверхні у вигляді комплекту стулених по боковим сторонам одна до одної оправок 10. Тому найбільш точно значення СМП можуть бути визначені експериментально, що теж є непростою задачею. В першому ж наближенні значення СМП визначаються їх перевищенням, наприклад на 30 %, над величиною ваги кожної оправки 10 та кожного пристрою 25. У наведеному прикладі металеві осердя 8 намотаних металополімерних оправок 10 мають у поперечному перерізі розміри 6×20 мм. Тоді приведена для розрахунку вага кожної оправки 10 при довжині 10 м знаходиться на рівні 17 кг. Як відомо, на практиці величина кроку між нервюрами вибирається в межах 20-40 % від середньої хорди крила. Нехай в панелі при довжині 10 м налічується 15 поясів нервюр 5. Відповідно до цієї розкладки, наприклад в контейнерах 22 розміщені 15 магнітних плит 26 з шириною дзеркала робочої поверхні 150 мм. Тоді питома величина СМП на внутрішній поверхні зовнішньої обшивки 2 повинна бути 2 достатньою на рівні 0,04…0,05 кг/см .В той же час, в пристрої 25 довжиною 2 м площа двох 10 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 60 протилежно направлених полиць 12в і 13в складає, наприклад, 100 мм і вага пристрою десь на 2 рівні 60 кг. Тоді питома вага СМП в даному випадку повинна бути приблизно на рівні 0,03 кг/см . На другій стадії попереднього сформування панелі проводять остаточне ущільнення та вирівнювання формотворної поверхні просторового трубчатого заповнювача. Для цього це складання підформовують без вимкнення магнітних плит у герметичному еластичному мішку (чохлі) під вакуумним тиском з використанням, як зазвичай у подібних випадках, цулаг (тонкостінних накладних листів). Таким чином, у цьому вакуумно-магнітному способі тиск підформування збільшений порівняно з одним лише вакуумним тиском. На вільну, перед цим ущільнену та вирівняну формотворну поверхню установленого трубчастого заповнювача 4 викладають шари ПКМ внутрішньої обшивки 3, тобто йде послідовне нарощування побудовного складання інтегральної конструкції панелі 1. В пристрої 25 автономно викладають з приєднанням впритул "спинка до спинки" симетричні заготовки 12 і 13 поясів нервюр 5. При цьому спочатку беруть пласку препрегову заготовку, її установлюють і затискують між формуючими половинами кутової форми 25а і 25б. Потім на цих металевих елементах відгинають в протилежних напрямках полиці 12в і 13в і установляються в галтельних жолобках допоміжний конструктований елемент 14 у вигляді просоченого однонаправленого джгута. Наостанок установлюють замикаючу пластину 25в. В пристрої 25 всі три формоутворюючі елементи 25а, 25б і 25в між собою обмежено рухливі за рахунок збільшення діаметрів отворів для стяжних болтів 29. Зібране складання поміщають в герметичний мішок для створення вакуумного тиску і проводять підформовку в автоклаві, наприклад, по режиму для зв'язуючого ЭНФБ [8]: нагрівання до температури 70…80 °C з 2 прикладенням надлишкового тиску до 6 кг/см та витримку при цих умовах протягом однієї години, одержуючи потрібної якості підформовану заготовку з низьким ступенем затвердіння. Після, цього в пристрої 25 з підформованими заготовками поясів нервюр знімають замикаючу пластину 25в, роблячи цим вільною поверхню підошов нервюр 5. Пристрій 25 без пластини 25в установлюється і закріплюється в основній формі 19 поверх викладеного пакета шарів внутрішньої обшивки 3, фіксуючись по довжині за допомогою сил притягання магнітного поля. При цьому в пристрої формотворні елементи 25а і 25б мають можливість вертикального переміщення по ходу спресування складання. Насамкінець, утворене складання всієї панелі 1 поміщають в герметичний мішок по традиційній для технологічних пакетів схемі, для остаточного вакуумно-автоклавного формування на основній формі 19. При цьому, якщо це передбачено технологією, відключають магнітні плити 26 і вилучають їх із контейнерів 22. Таким чином, в наведеному прикладі виготовлення із вуглепластиків гарячого затвердіння на формувальній оснастці довгомірної панелі інтегрального типу, магнітний спосіб застосовується як самостійно, так і разам з іншими способами, а саме у таких випадках: транспортування та переміщення намотаних металополімерних оправок 10; після попередньої механічної фіксації центральних оправок 10 їх придавлювання через обшивку до робочої поверхні форми здійснюється магнітним способом; фіксація бокових намотаних оправок 10, їх придавлювання через обшивку до робочої поверхні форми і ущільнення по бокових сторонах до повного укладання всього комплекту трубчастого заповнювача здійснюється магнітним способом; підформування з остаточним ущільненням та вирівнюванням формотворної поверхні просторового трубчастого заповнювача 4 відбувається в основній формі при взаємній дії притягання магнітного поля та вакуумного тиску; після попередньої фіксації пристроїв 25 з підформованими заготовками поясів нервюр 5, їх остаточна фіксація з одночасним початковим придавлюванням до поверхні внутрішньої обшивки відбуваються під дією притягання магнітного поля, а остаточне придавлювання відбувається при взаємній дії притягання магнітного поля та вакуумного тиску. Формування інтегральної двоярусної панелі/проводять в автоклаві по стандартному режиму формування для конкретного ПКМ. Після автоклавування з панелі витягають на спеціальному верстаті металеві осердя 8. Джерела інформації: 1.Патент РФ №2393095 кл. В32В27/12, В64с1/40, опубл. 27.06.2010, Бюл. №18 2. Патент РФ №2250824 кл. В29С69/00, опубл. 27.04.2005, Бюл. №12 3.Забашта В.Ф, и др. Полимерные композиционные материалы кострукционного назначения. - К.:Техніка, 1993. - 157 с. 4. Кива Д. С. Исследование влияния трубчатого наполнителя на прочность трехслойных панелей из КМ // В сб. "Композиционные материалы в промышленности": Материалы 29 международной конференции. 1-5 июля 2009. - Ялта. - С. 64-66. 11 UA 88883 U 5 5. Патент України №32654 кл. В64с1/00, В64сЗ/00, В64с5/00, В64с9/00, В64с9/10, В64с11/16,В64с11/24, опубл. 15.02.2001, Бюл. №1, 2001 р. 6. Патент РФ №2382698 кл. В28В1/40, опубл. 27.02.2010, Бюл. № 6 7. Технический паспорт на магнитную плиту прямоугольного типа 41100-220, Х41150-400. ISO 9006. Internet видання. 8. Патент РФ №2286253 кл. В29с43/20, опубл. 27.10.2006, Бюл. № 30 9. Такахаси Г. Плёнки из полимеров. - Л.: Химия, 1971. - 151 с. 10. Лианца М. Адгезия между слоями. Опубл. в Plastix, июнь 2008, С. 82-87. Перевод Internet изданий. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 50 55 1. Формувальна оснастка для виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів (препрегова технологія та вакуумно-автоклавне формування), насамперед, конструкційних вуглепластиків гарячого затвердіння, довгомірної (довжиною 10-15 м) обшивної панелі інтегрального типу, перш за все, крил та фюзеляжів літаків, яка наприклад, має двоярусну (дворівневу) побудову, а саме на базі подвійної обшивки, одна з яких зовнішня, переважно з аеродинамічним профілем, а друга внутрішня з рознесеними по площинах цих ярусів відповідно поздовжнього та поперечного (пояси нервюр) силових наборів, де поздовжній набір утворений застосуванням густорозташованих та поелементно з'єднаних між собою трубчастих порожнистих заповнювачів або рукавів, наприклад, точного прямокутного перерізу, прямі вертикальні стінки (поздовжні ребра) яких розташовані між вказаними двома обшивками, як середній шар, утворюючи в нижньому ярусі тришарову стрингерну панель, а поперечній набір утворений приєднаними до зовнішньої обшивки І-подібними профілями, які мають з'єднані між собою у стик ″спинка до спинки″ симетричні половини; інтегральна панель також відзначається наявністю заповнень компенсуючим матеріалом галтельних жолобків у зонах стиків всіх підкріплюючих профільних елементів, при цьому для практичної реалізації вищевказаного формувальна оснастка має в своєму складі основну великогабаритну та високофункціональну форму, яка використовується на всіх етапах формотворення багатоструктурної інтегральної панелі; комплектів автономних формотворних компонентів оснащення, а саме оправок у вигляді намотаних на стрижневі осердя стрічкових препрегів та пристроїв, які разом з заготовками конструктивних елементів панелі доставляються до основної форми та почергово укладаються в площині робочої поверхні основної форми, взаємодіючи з нею в процесі виготовлення конструкції, а також стаціонарно приладнаних у формі улаштувань для фіксації відносно форми та придавлювання вказаних формотворних компонентів оснащення, при цьому основна форма переважно каркасна і до того ж переважно негативного типу, складаючись з опорного каркаса та приєднаним до нього обшивним формотворним листом із матеріалу з низьким або помірним значенням коефіцієнта лінійного термічного розширення, наприклад, близьким до значення цього показника у панельних конструкціях, наприклад з вуглепластиків при їх термосиловому формуванні, яка відрізняється тим, що основна форма для здійснення процесів фіксації, придавлювання до поверхні форми та ущільнення автономних формотворних компонентів оснащення з заготовками при них конструкційних елементів панелі, споряджена дистанційно розташованими по довжині форми, насамперед, по лініях розташування поясів нервюр, джерелами технологічно направленого магнітного поля з пронизуючою здатністю проходження через установлене складання з урахуванням пакетів зовнішньої та внутрішньої обшивок по схемі: "джерело магнітного поля - формотворний лист основної форми - комплект обвитих композиційними матеріалами формотворних металополімерних оправок - пристрої з заготовками поясів нервюр". 2. Формувальна оснастка за п. 1, яка відрізняється тим, що для намотування довгомірних трубчастих рукавів, які розміщуються як заповнювачі стригернорго типу у першому ярусі панелі, застосовуються комбіновані металополімерні оправки, які складаються з металевого стрижневого осердя, яке наостанок вилучається, та облягаючої його плівкової полімерної оболонки конструктивно-технологічного призначення, приєднувальної до внутрішньої поверхні рукавів із полімерних композиційних матеріалів, при цьому вказана полімерна оболонка має в вихідному стані розрахунково завищену товщину полиць для додаткового набору намотаного матеріалу по периметру металевого осердя з об'ємом, достатнім для заповнення галтельних жолобків тришарової панелі при досягненні нею в процесі термосилового спресування потрібної побудовної висоти, і витікаюче з цього спонтанне заповнення галтельних жолобків внаслідок сплющення полімерної оболонки і переміщення (доставкою) матеріалів рукавів у галтельну. 12 UA 88883 U 5 10 15 20 25 30 35 40 45 50 55 60 3. Формувальна оснастка за пп. 1, 2, яка відрізняється тим, що формотворний обшивний лист основної форми та її автономні формотворні компоненти, в тому числі металеві осердя намотувальних оправок, виконані з застосуванням магнітом'яких матеріалів, насамперед феромагнетиків зі значною магнітною проникністю, наприклад, переважно в інтервалі значень відносної магнітної проникності 5000...50000 одиниць в залежності від марки, структури та особливо товщини полімерного композиційного матеріалу, загальної побудовної висоти складання і, нарешті, від наявного асортименту матеріалів та економічних чинників, а також одноразово маючи при цьому за пп. 1, 2 низькі або помірні, як наприклад, у застосовуваних вуглепластиках, значення коефіцієнтів лінійного термічного розширення. 4. Формувальна оснастка за пп. 1, 3, яка відрізняється тим, що джерелами технологічно направленого магнітного поля є магнітні плити, в тому числі магнітні плити з постійними магнітами, електромагнітні та електроімпульсні плити, які розміщуються в стаціонарно прикріплених до тильної сторони формотворного листа основної форми контейнерах. 5. Формувальна оснастка за пп. 1, 3, 4, яка відрізняється тим, що формотворний обшивний лист основної форми виконаний з вуглепластиків гарячого затвердіння з поперечними вставками із металевих смуг, переважно із інварного сплаву, які дистанційно розташовані по довжині обшивного листа, наприклад, по лініях пролягання в формі поясів нервюр, при цьому ширина металевих смуг більша (20-30 мм на сторону) за ширину робочого дзеркала магнітних плит. 6. Формувальна оснастка за пп. 2, 3, яка відрізняється тим, що металеві осердя комбінованих металополімерних оправок виконані переважно із штабового заліза, 7. Формувальна оснастка за пп. 1, 2, 6, яка відрізняється тим, що для сталого фіксованого положення намотаної оправки в основній формі, її намагнічуване металеве осердя повинно мати дещо помітне, експериментом установлене, перевищення своєї ширини над товщиною, наприклад співвідношення ширини до товщини на рівні не менше ніж 2,5. 8. Формувальна оснастка за пп. 1, 2, 6, яка відрізняється тим, що основна форма для поздовжнього вирівнювання до повної прямолінійності металевих осердь та точного базування намотаних оправок споряджене на торцях знімними натягувальними пристроями типу ″гвинтгайка″, які використовуються принаймні при установці однієї центральної (базової) намотаної довгомірної оправки з можливістю незначного вертикального її переміщення по ходу спресування пакета шарів. 9. Формувальна оснастка за пп. 1, 3, яка відрізняється тим, що основна форма споряджена по бокових сторонах форми стійками для установлення пристроїв з підформованими заготовками поясів нервюр з можливістю незначного їх вертикального переміщення по ходу спресування всього складання. 10. Формувальна оснастка за пп. 2, 6, яка відрізняється тим, що металеве осердя комбінованих металополімерних оправок пристосоване для його вилучення з відформованої панелі механізованим способом, маючи наприклад, на прикінцевій ділянці отвір(и) для з'єднання зі штоком витяжного встаткування. 11. Формувальна оснастка за пп. 2, 6, яка відрізняється тим, що в металевих осердях горизонтальні полиці зі сторони зовнішньої обшивки панелі мають еквідистантні відносно її теоретичного контуру поверхні. 12. Формувальна оснастка за пп. 2, 6, яка відрізняється тим, що металеві осердя мають мінімальні радіуси кутових скруглень R1, наприклад, на рівні R10,3-0,5 мм, зі збільшенням до необхідної величини такого ж радіуса R2 у полімерній оболонці у її початковому перед намотуванням стані, при цьому радіус R2 має бути тотожним величині мінімально допустимого технологічним регламентом радіуса перегину препрегових стрічок при їх намотуванні на комбіновані металополімерні оправки, наприклад під кутами ±45°. 13. Формувальна оснастка за пп. 2, яка відрізняється тим, що полімерна плівкова оболонка намотувальної оправки по своїх характеристиках є податливою при термосиловому формуванні конструкції, маючи при цьому, наприклад, температуру розм'якшення полімерної плівки для переведення її при нагріванні в еластичний стан, нижчу за температуру гелеутворення термореактивного зв'язуючого, а кінцева температура тверднення полімерного композиційного матеріалу при цьому не перевищує температуру плавлення полімерної плівки. 14. Формувальна оснастка за пп. 2, 13, яка відрізняється тим, що в комбінованій металополімерній оправці, застосовується як полімерна оболонка екструдована одношарова рукавна плівка. 15. Формувальна оснастка за пп. 2, 13, яка відрізняється тим, що в комбінованій металополімерній оправці застосовується як полімерна оболонка співекструдована багатошарова, наприклад двошарова рукавна плівка, нижній шар якої виконує переважно 13 UA 88883 U захисні для панелі функції, а верхній шар, прилеглий до внутрішньої поверхні рукава, виконує переважно функції полімеропередавального переміщення (доставки) матеріалу рукава у галтельну зону. 14 UA 88883 U 15 UA 88883 U 16 UA 88883 U 17 UA 88883 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 43/02, B29C 70/00, B29C 69/00

Мітки: оснастка, виготовлення, довгомірної, матеріалів, композиційних, полімерних, формувальна, панелі, обшивної

Код посилання

<a href="https://ua.patents.su/20-88883-formuvalna-osnastka-dlya-vigotovlennya-dovgomirno-obshivno-paneli-iz-polimernikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Формувальна оснастка для виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів</a>

Попередній патент: Спосіб визначення ефективності функціонування гідроімпульсного приводу тривалої дії

Наступний патент: Напій на основі молочної сировини

Випадковий патент: Спосіб забезпечення енергетичного комплексу маневровими електричними потужностями