Спосіб одержання світлого нафтопродукту та пристрій для його здійснення

Номер патенту: 99064

Опубліковано: 10.07.2012

Автори: Фарзуллаєв Фуад Тофіг огли, Пірієв Насіб Нізамі огли

Формула / Реферат

1. Спосіб одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти, що включає змішування висококиплячих фракцій нафти з каталізатором, причому змішування висококиплячих фракцій нафти з каталізатором здійснюють при пульсуючому тиску в суміші і величина коефіцієнта пульсацій тиску складає від 0,1 до 0,5, пульсацію здійснюють протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу,

після чого в одержану суміш висококиплячих фракцій нафти з каталізатором додають водень або газ, що містить водень, в кількості від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти,

одержану газорідинну суміш нагрівають до 400-500 °С, причому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу нагрів газорідинної суміші здійснюють при пульсуючому тиску в газорідинній суміші і величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1,

після чого нагріту газорідинну суміш подають в реактор, в реакторі об'ємна швидкість газорідинної суміші складає від 0,8 до 1,0 година-1 під тиском від 3 до 30 МПа, причому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу газорідинну суміш в реакторі піддають пульсуючому тиску, величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1,

з реактора суміш подають в холодильник і сепаратор, де відділяють світлий нафтопродукт,

при цьому каталізатор використовують в кількості від 0,01 до 0,15 від маси висококиплячих фракцій нафти, і як каталізатор використовують нікелевмісний каталізатор, зокрема, каталізатор на основі кізельгуру, що містить частинки розміром від 0,5 до 100 мкм.

2. Пристрій для одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти, що містить

змішувач висококиплячих фракцій нафти з каталізатором,

а змішувач містить ємність з насосом для первинного перемішування висококиплячих фракцій нафти з каталізатором і мішалку для рівномірного диспергування суміші,

насос для подачі суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач під тиском від 3 до 30 МПа,

ємність для водню або газу, що містить водень,

пристрій для змішування водню або газу, що містить водень, з сумішшю висококиплячих фракцій нафти з каталізатором,

нагрівач висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень,

реактор для гідрокрекінгу газорідинної суміші висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень, причому реактор містить щонайменше два послідовно з'єднані модулі з теплоізоляцією від навколишнього середовища,

холодильник, виконаний у вигляді теплообмінника з поверхнею охолодження від 3 до 5 м2,

сепаратор,

причому змішувач висококиплячих фракцій нафти з каталізатором виконаний з можливістю змішування висококиплячих фракцій нафти з каталізатором при пульсуючому тиску в суміші,

і нагрівач виконаний з можливістю нагріву суміші висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші,

і щонайменше один модуль реактора виконаний з можливістю руху в ньому газорідинної суміші при пульсуючому тиску в газорідинній суміші.

3. Пристрій за п. 2, який відрізняється тим, що в ємності змішувача розташований пристрій, що генерує пульсації тиску, і в мішалці змішувача розташований пристрій, що генерує пульсації тиску.

4. Пристрій за п. 2, який відрізняється тим, що щонайменше в одному модулі реактора розташований пристрій, що генерує пульсації тиску.

5. Пристрій за п. 2, який відрізняється тим, що в нагрівачі або на вході в нагрівач розташований пристрій, що генерує пульсації тиску.

6. Пристрій за будь-яким з пп. 3, 4, 5, який відрізняється тим, що пристрій, який генерує пульсації тиску, виконано у вигляді пульсатора тиску із частотою роботи від 0,5 до 50 000 Гц.

Текст

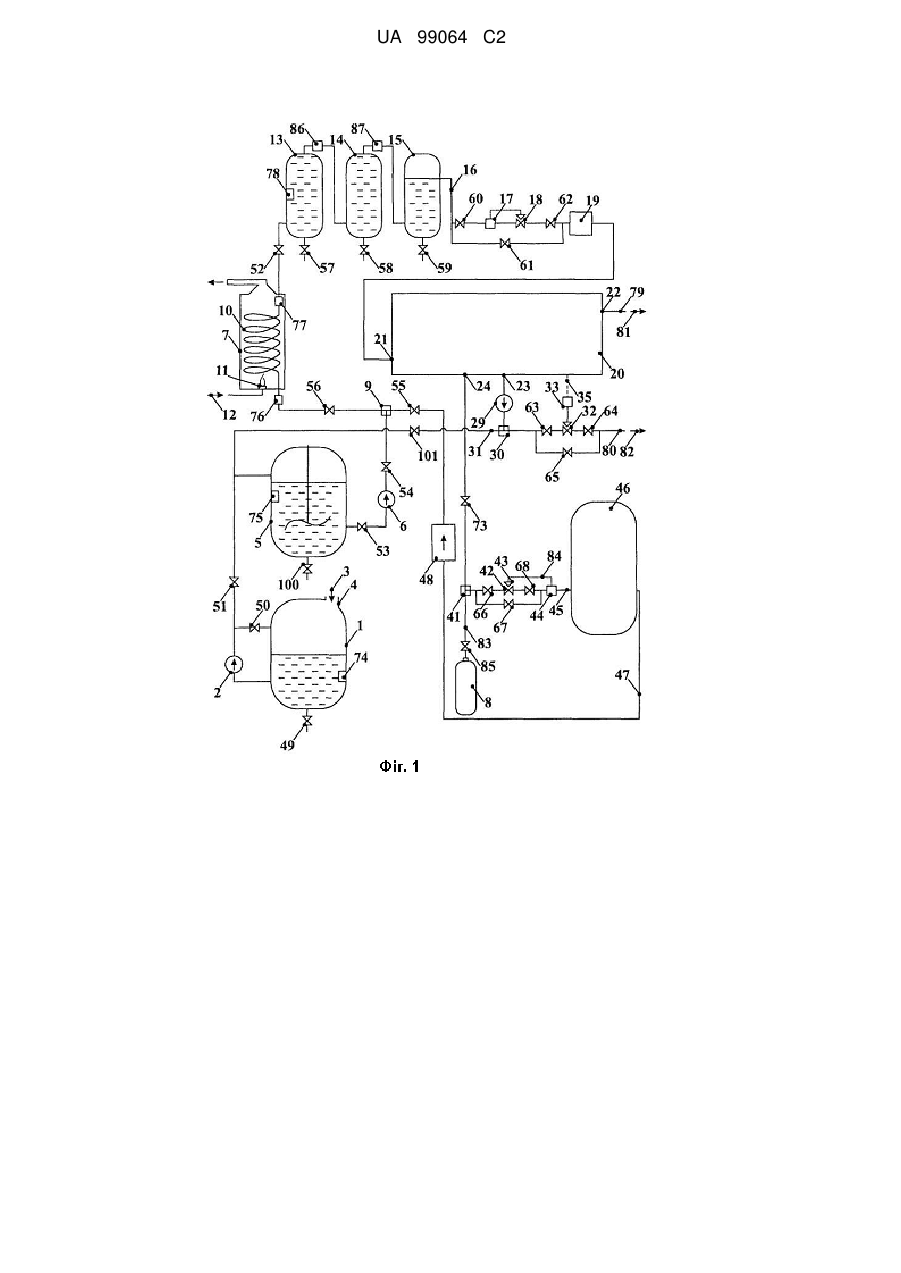

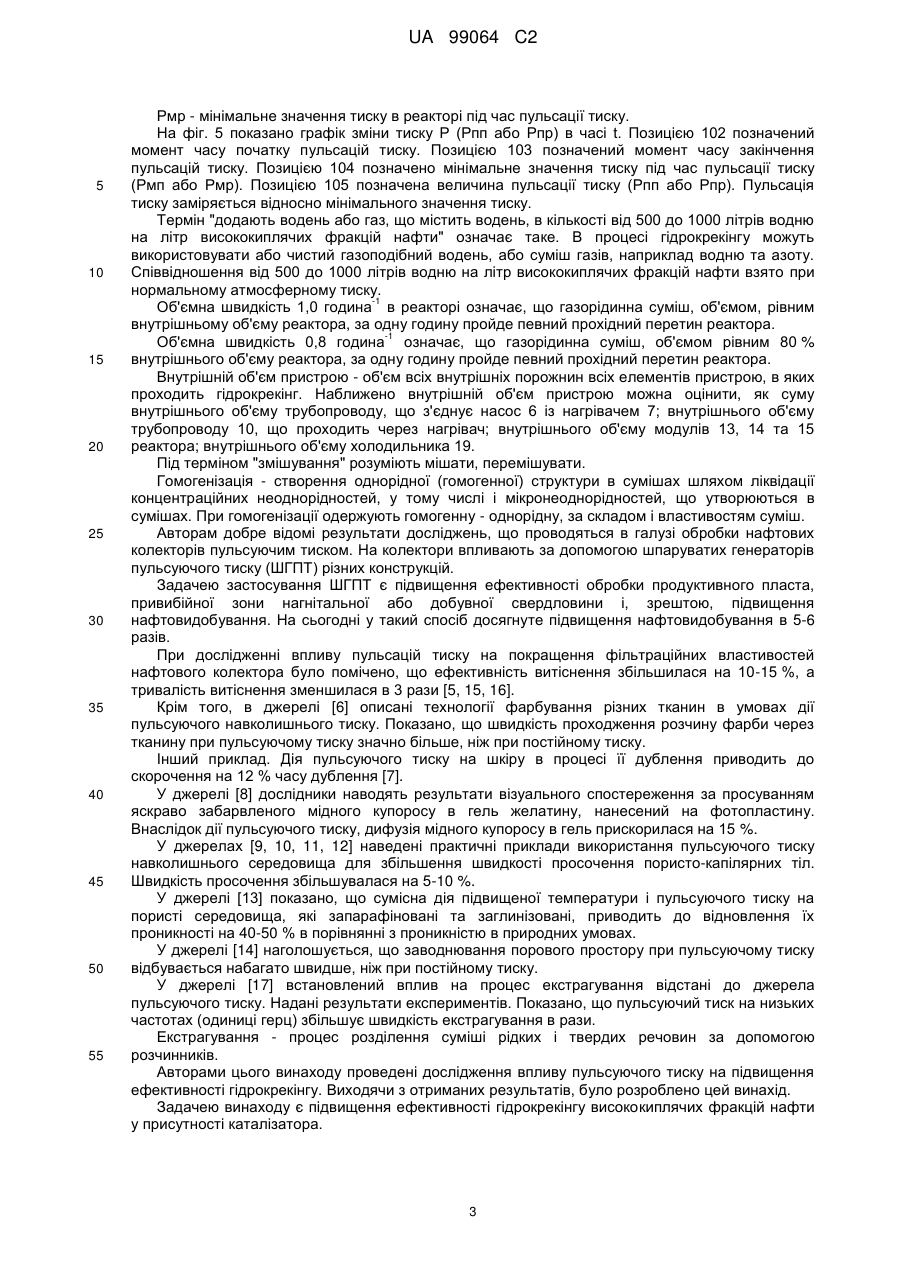

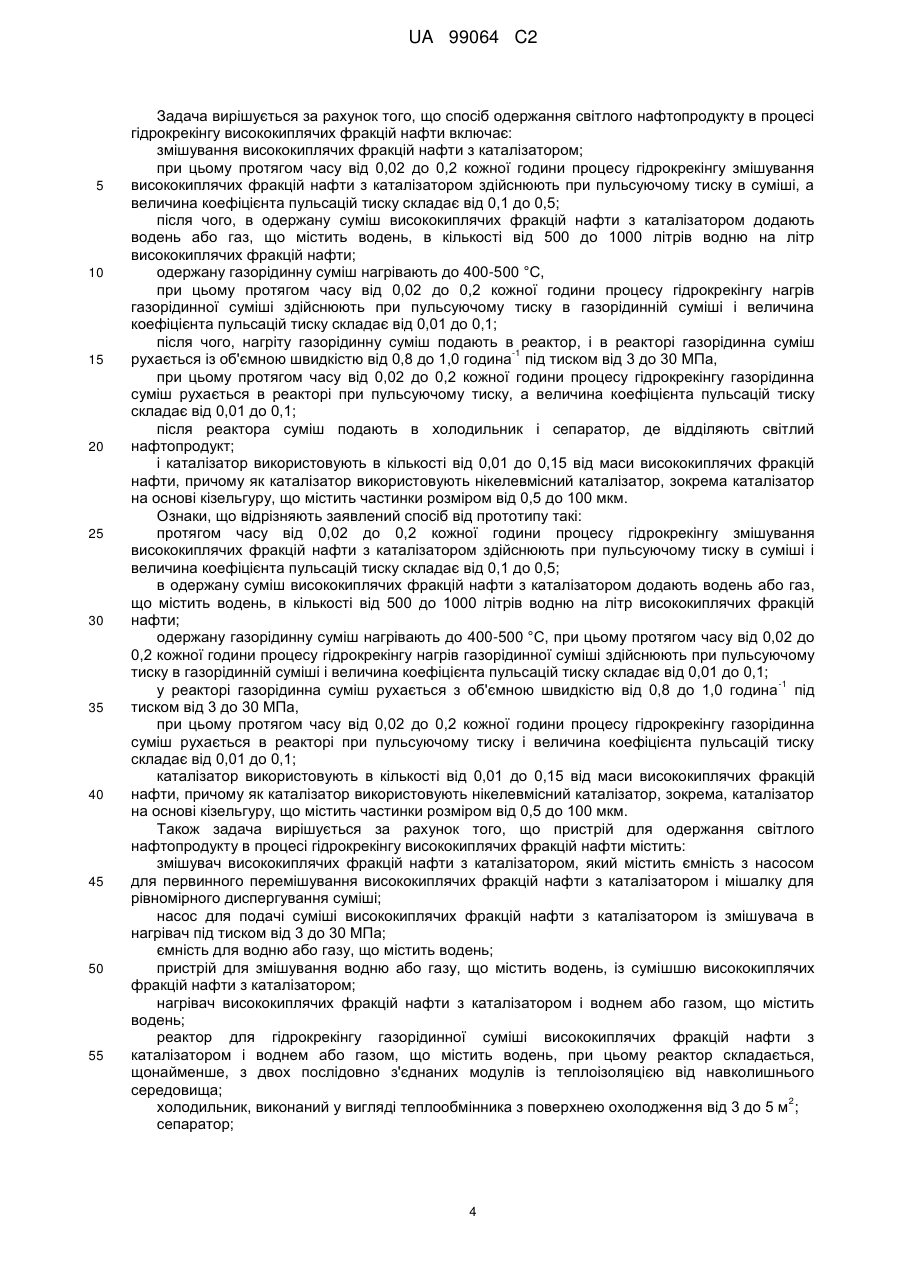

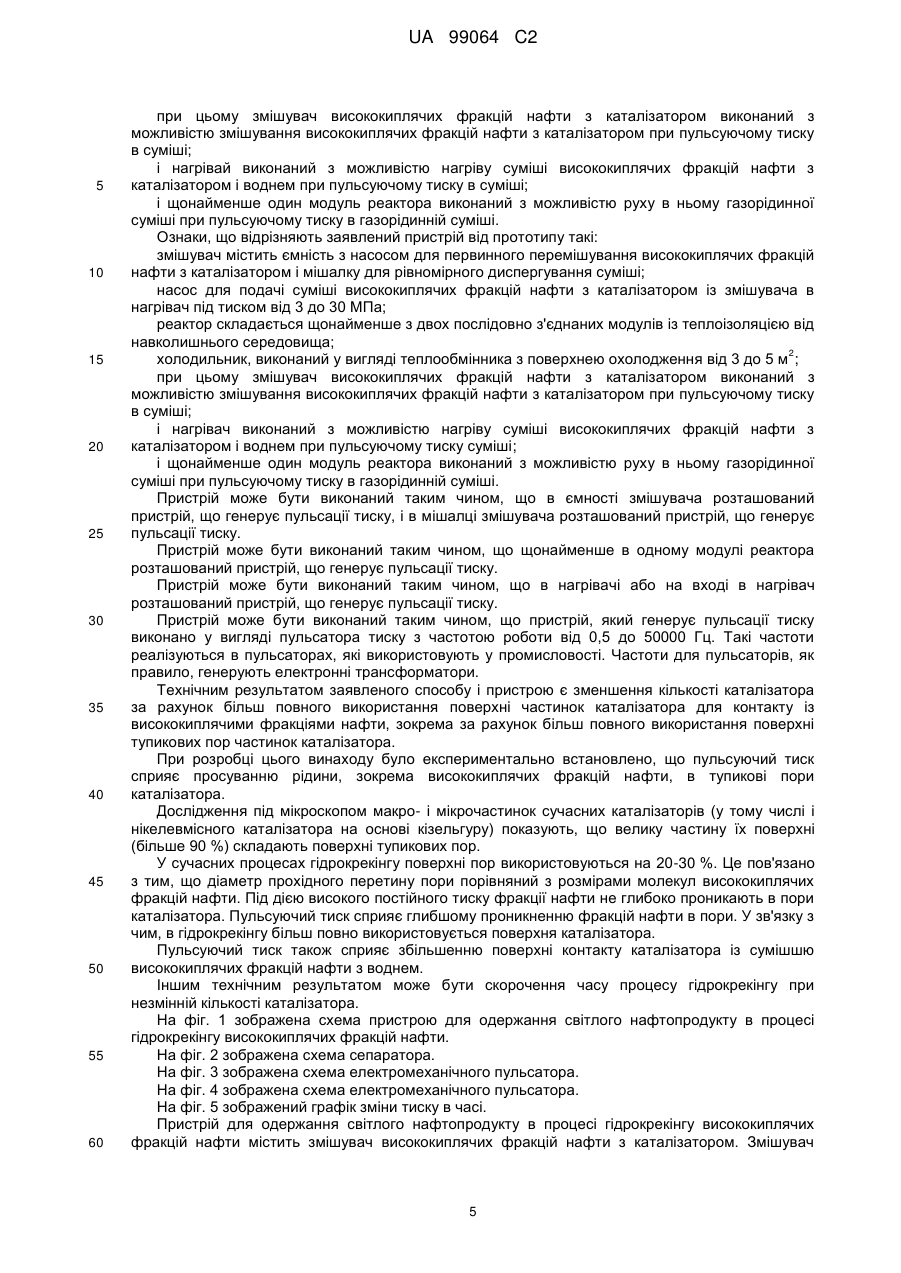

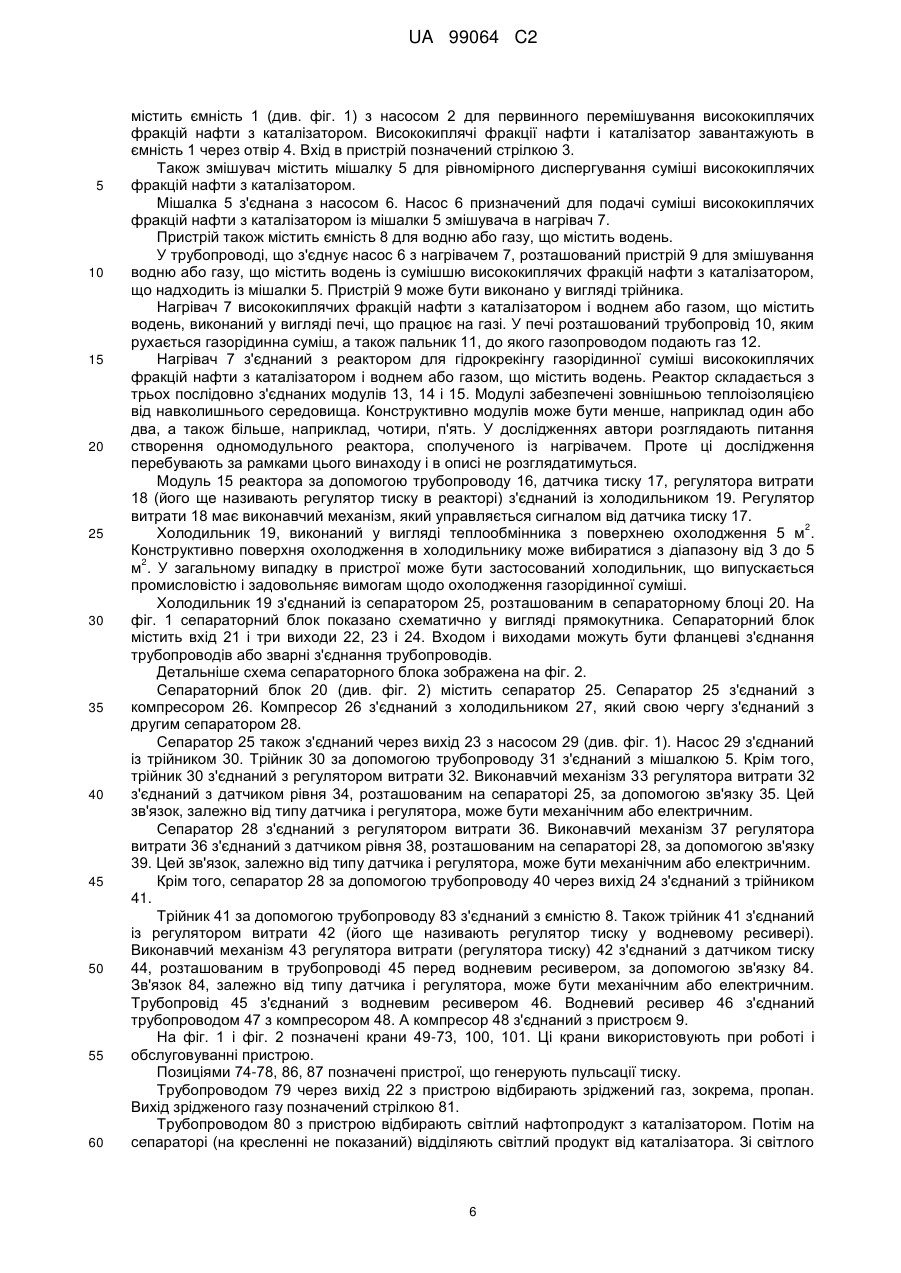

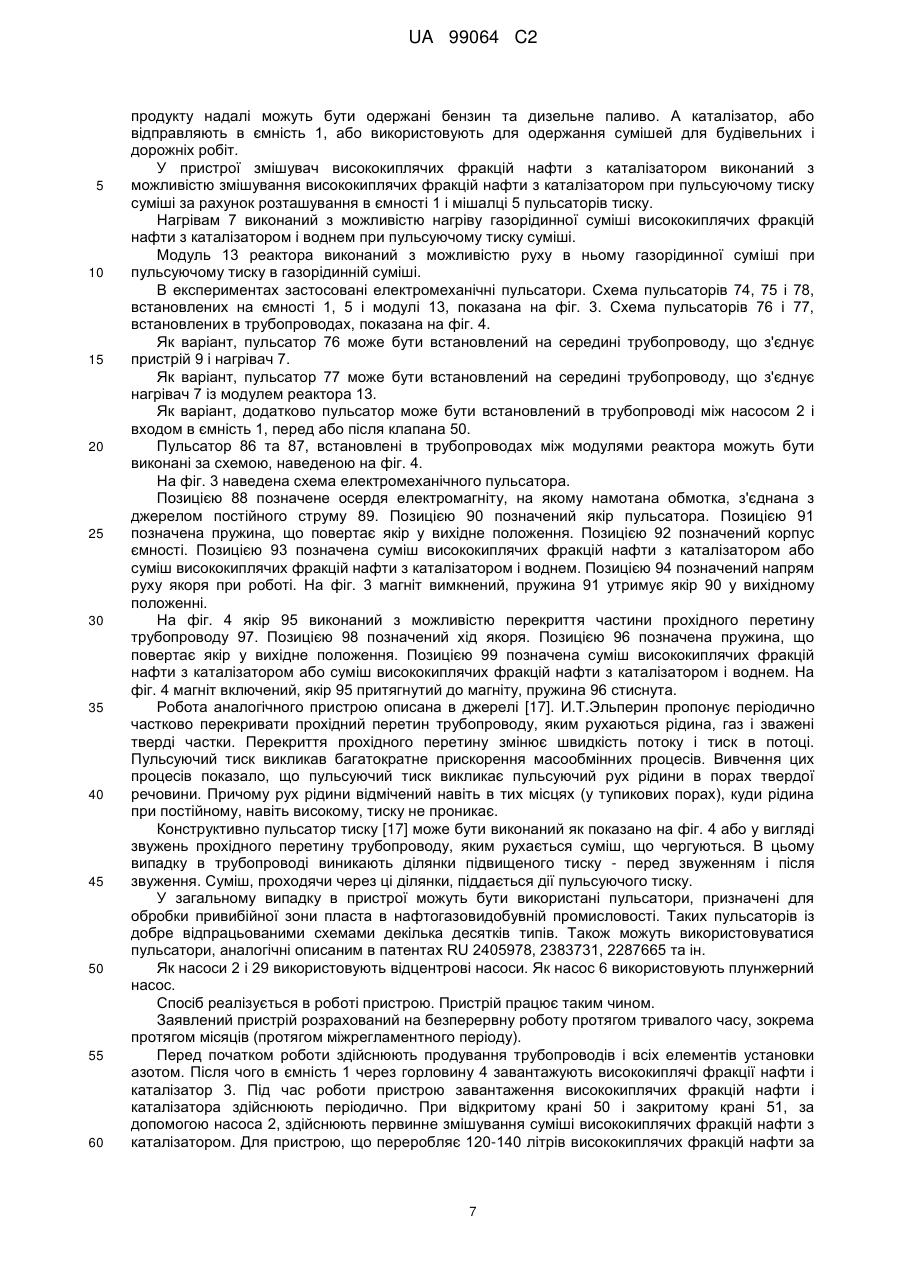

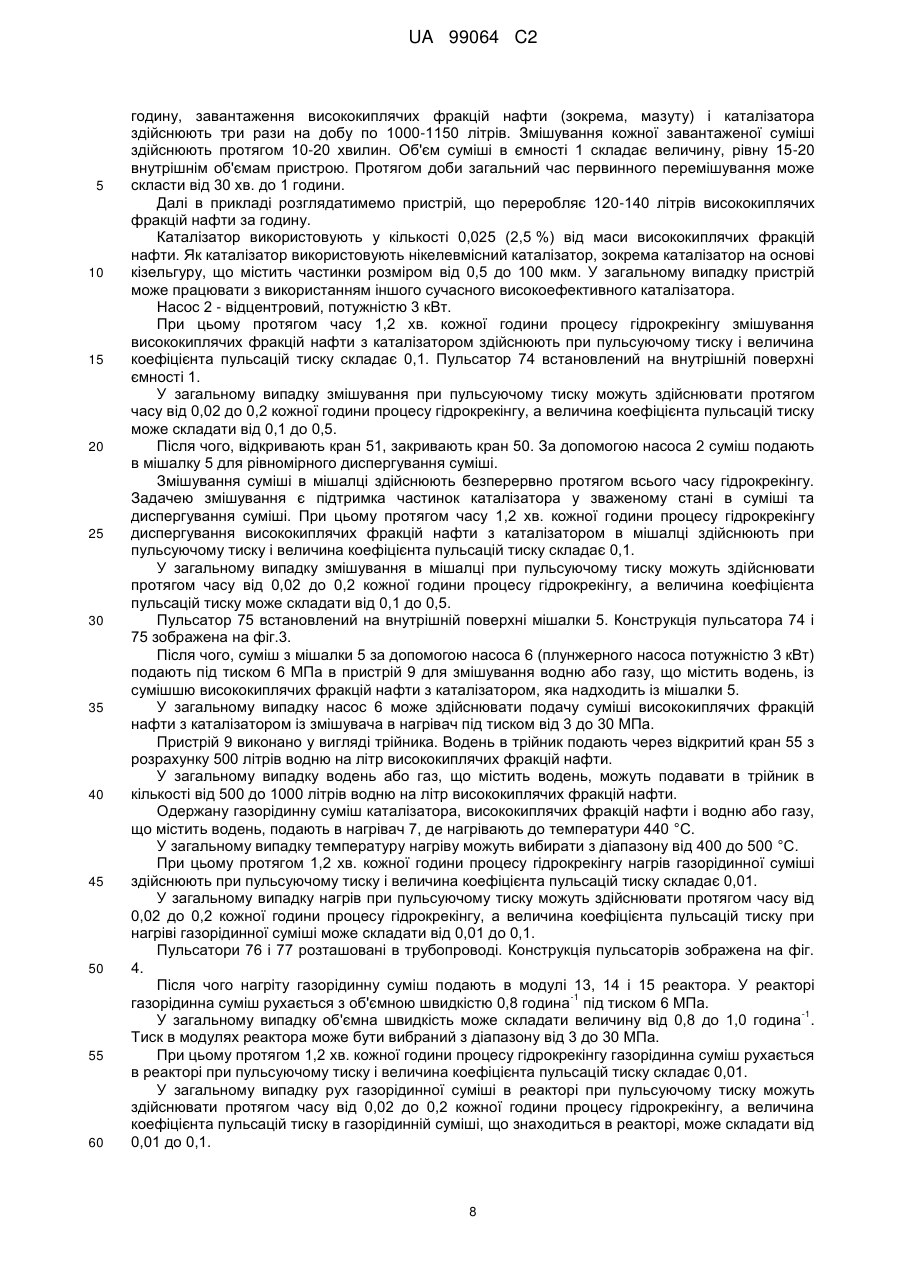

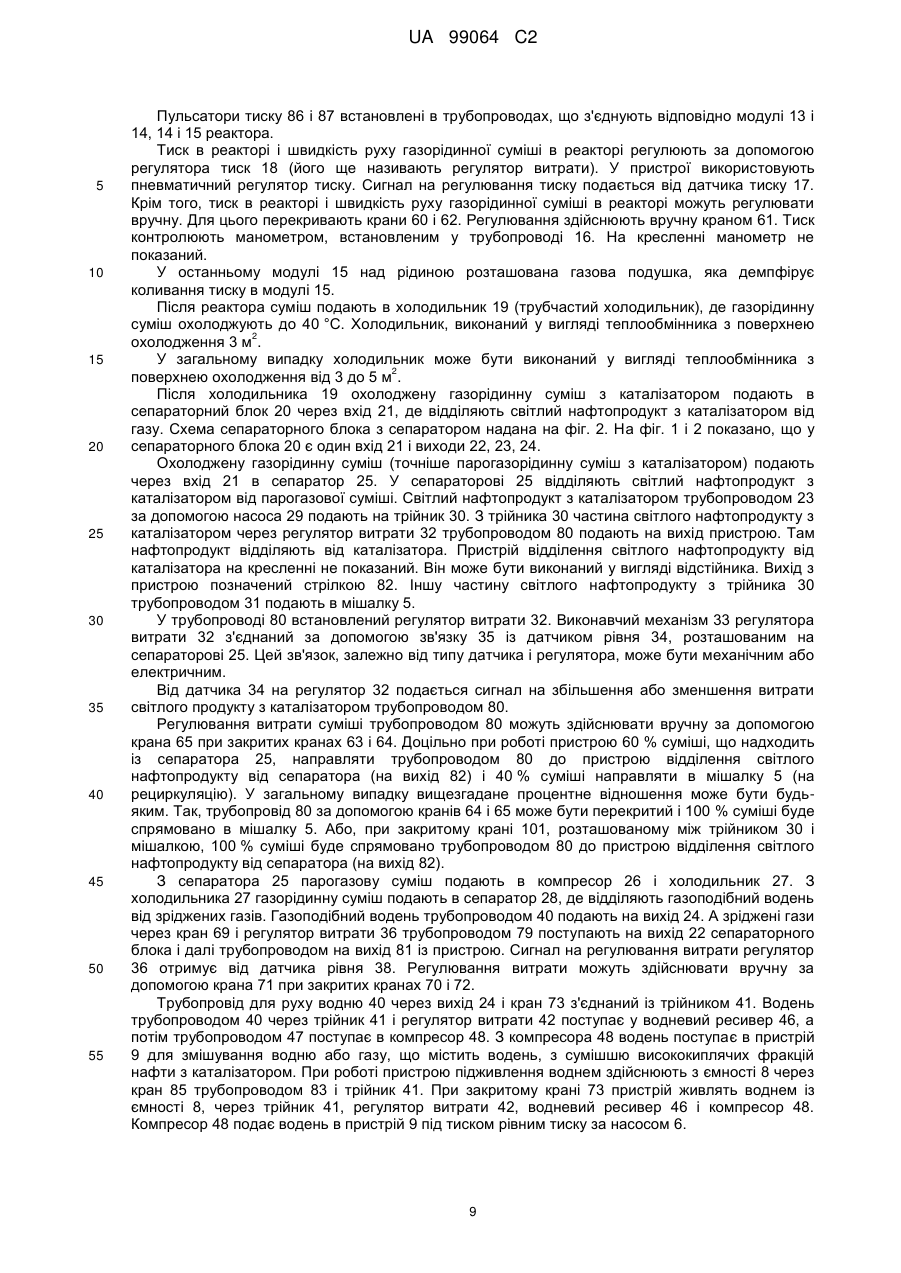

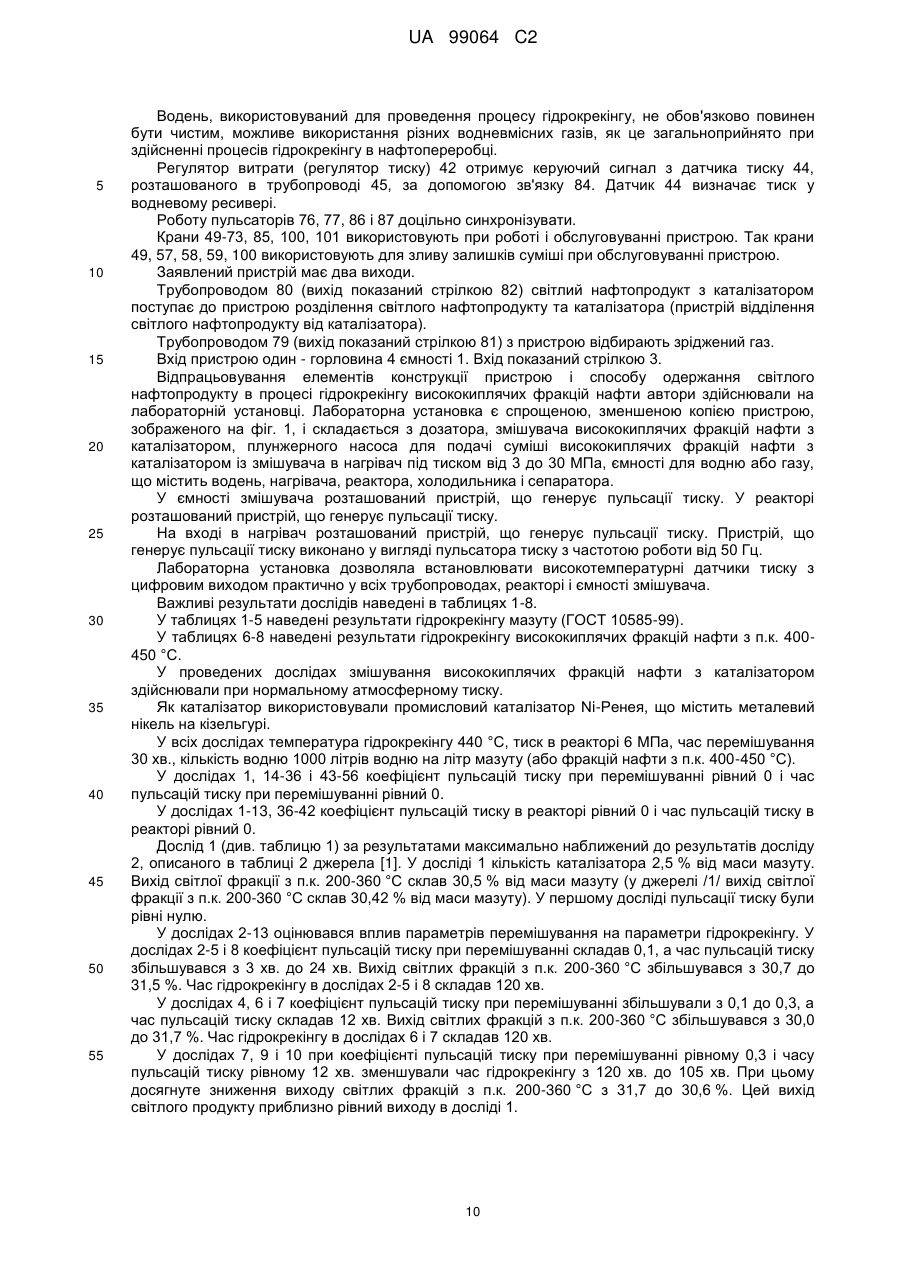

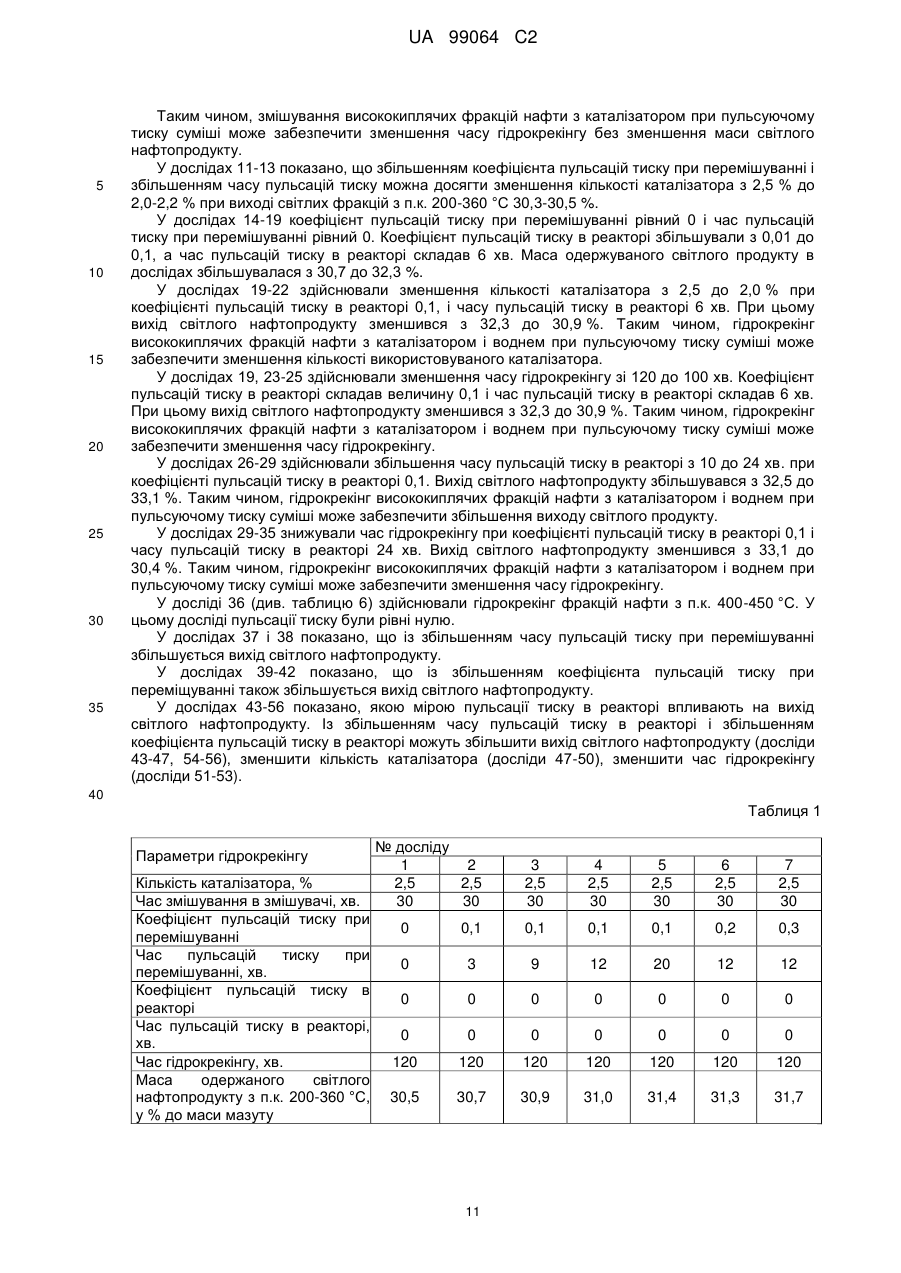

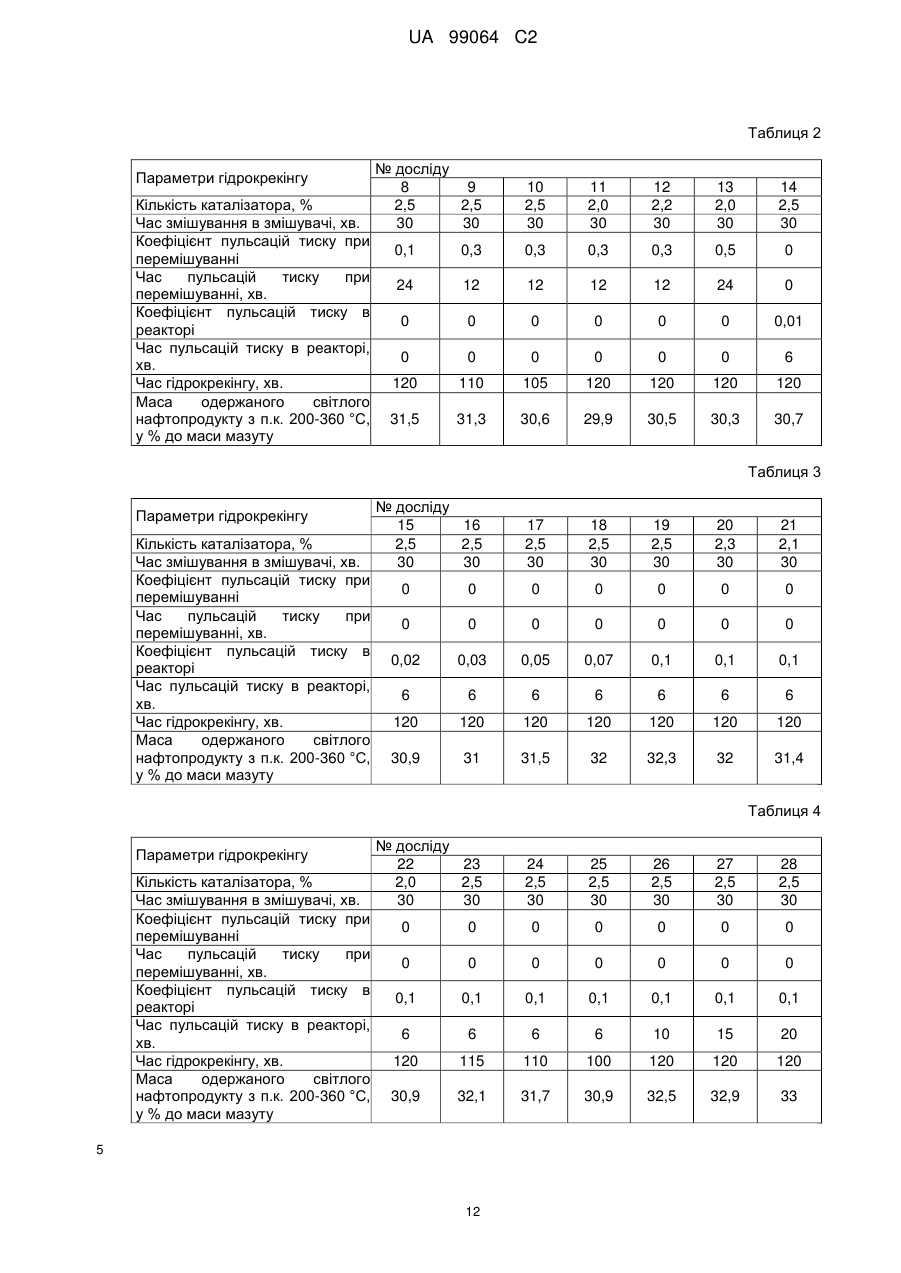

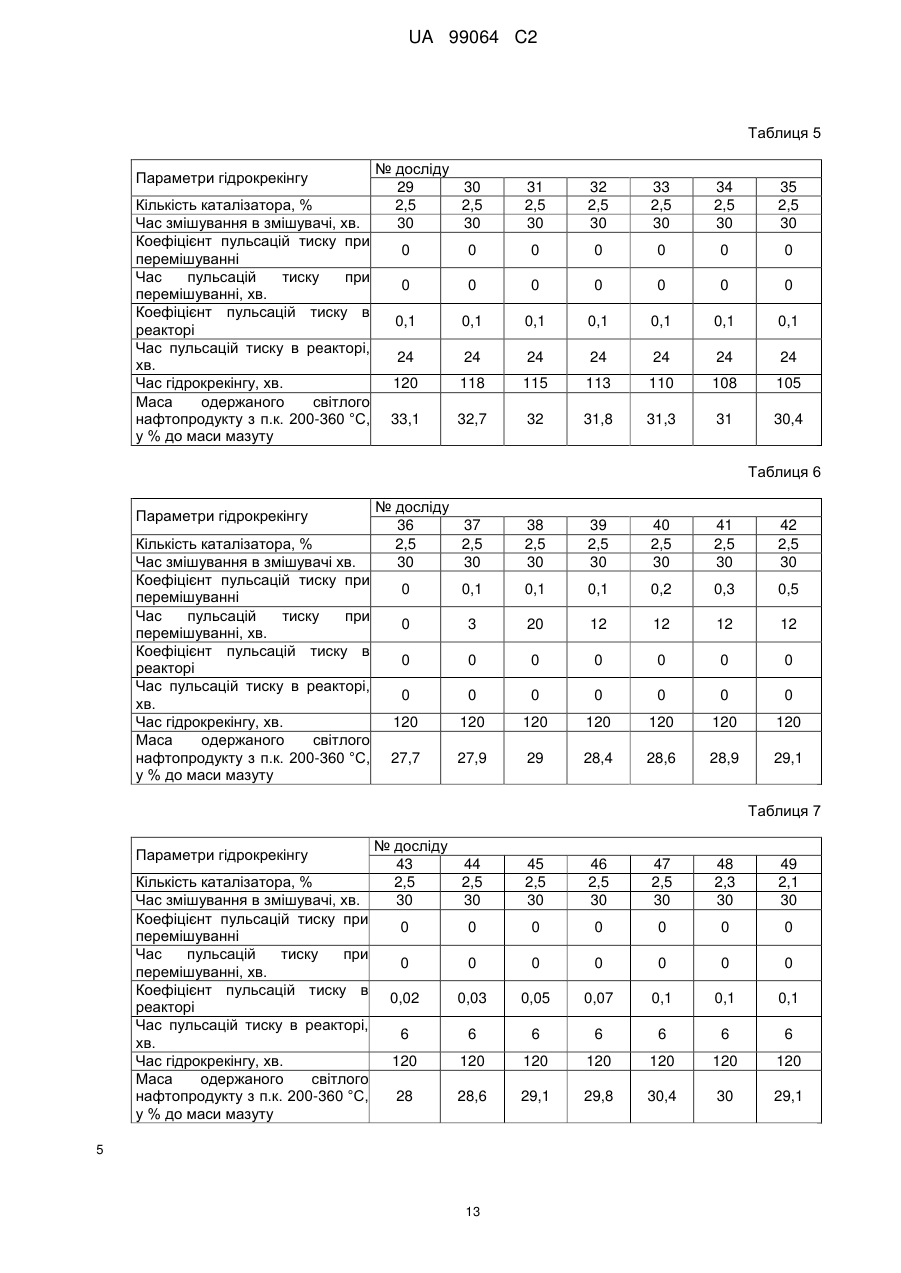

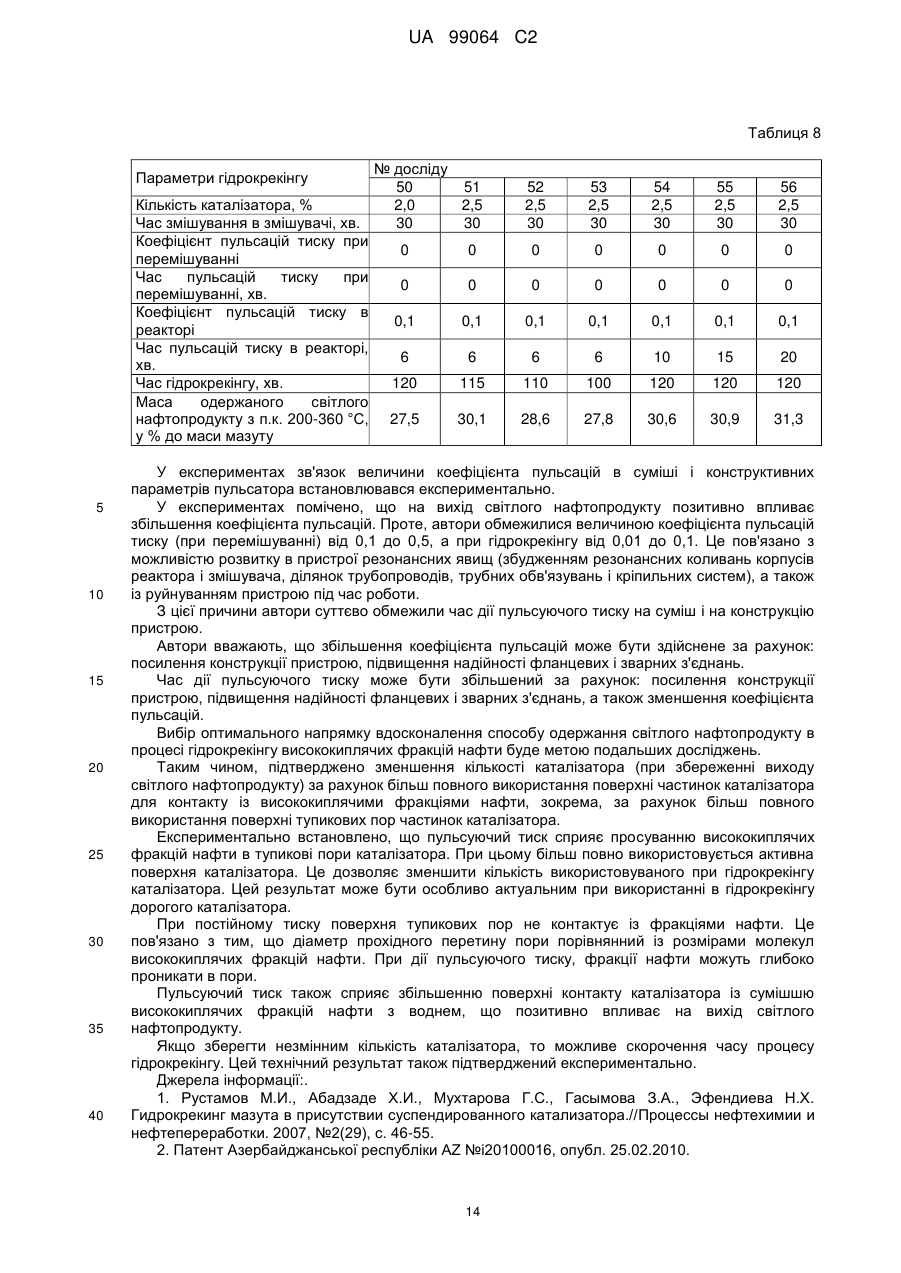

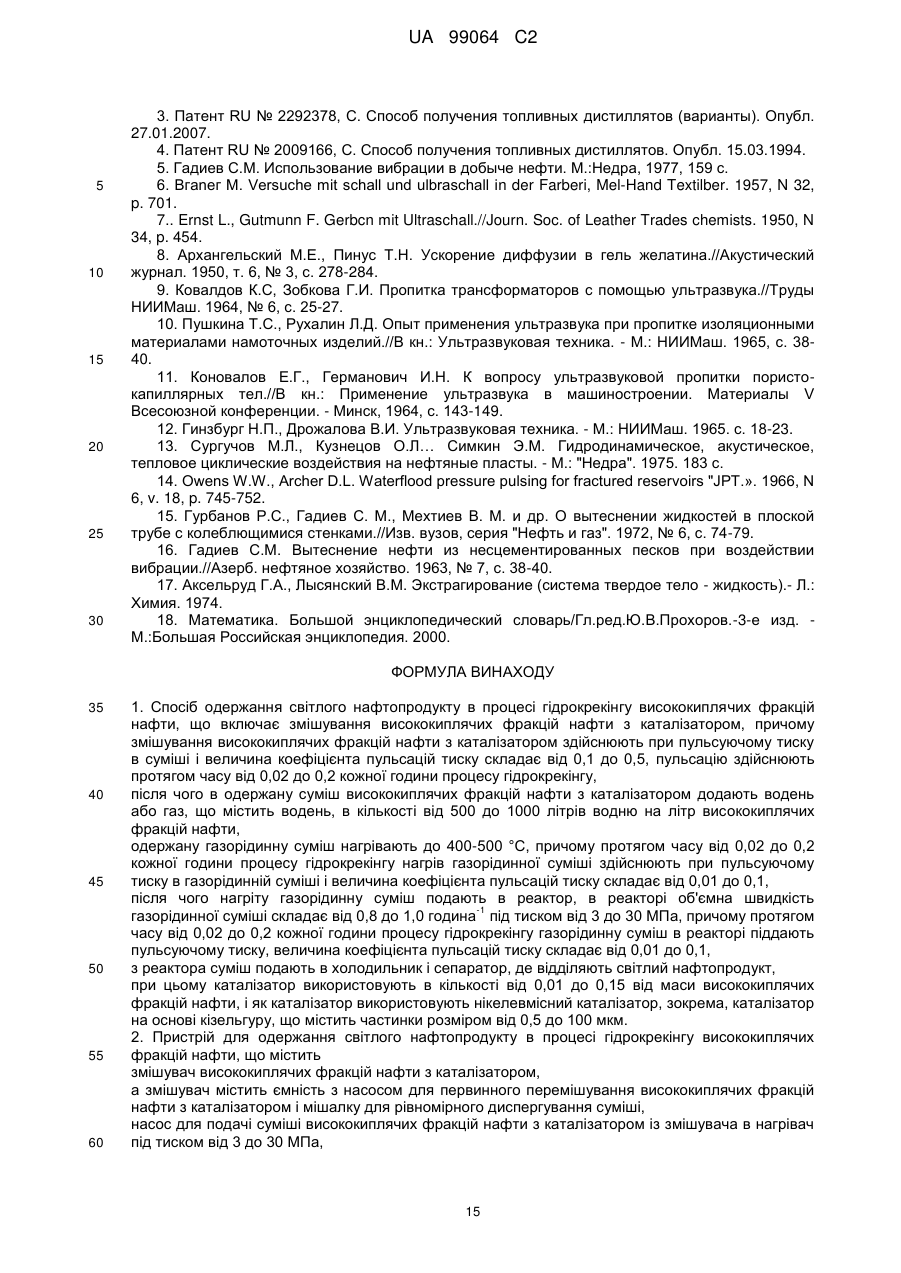

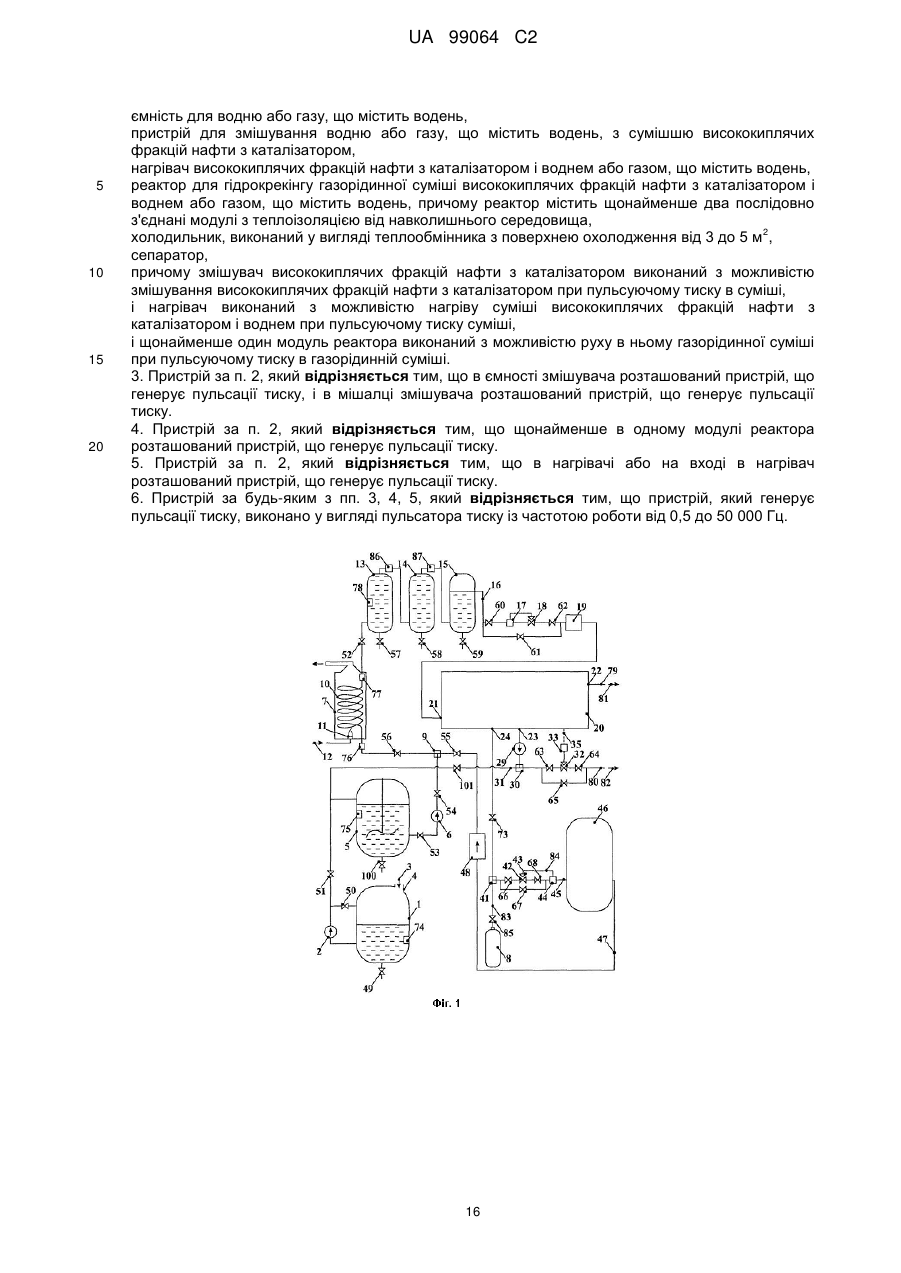

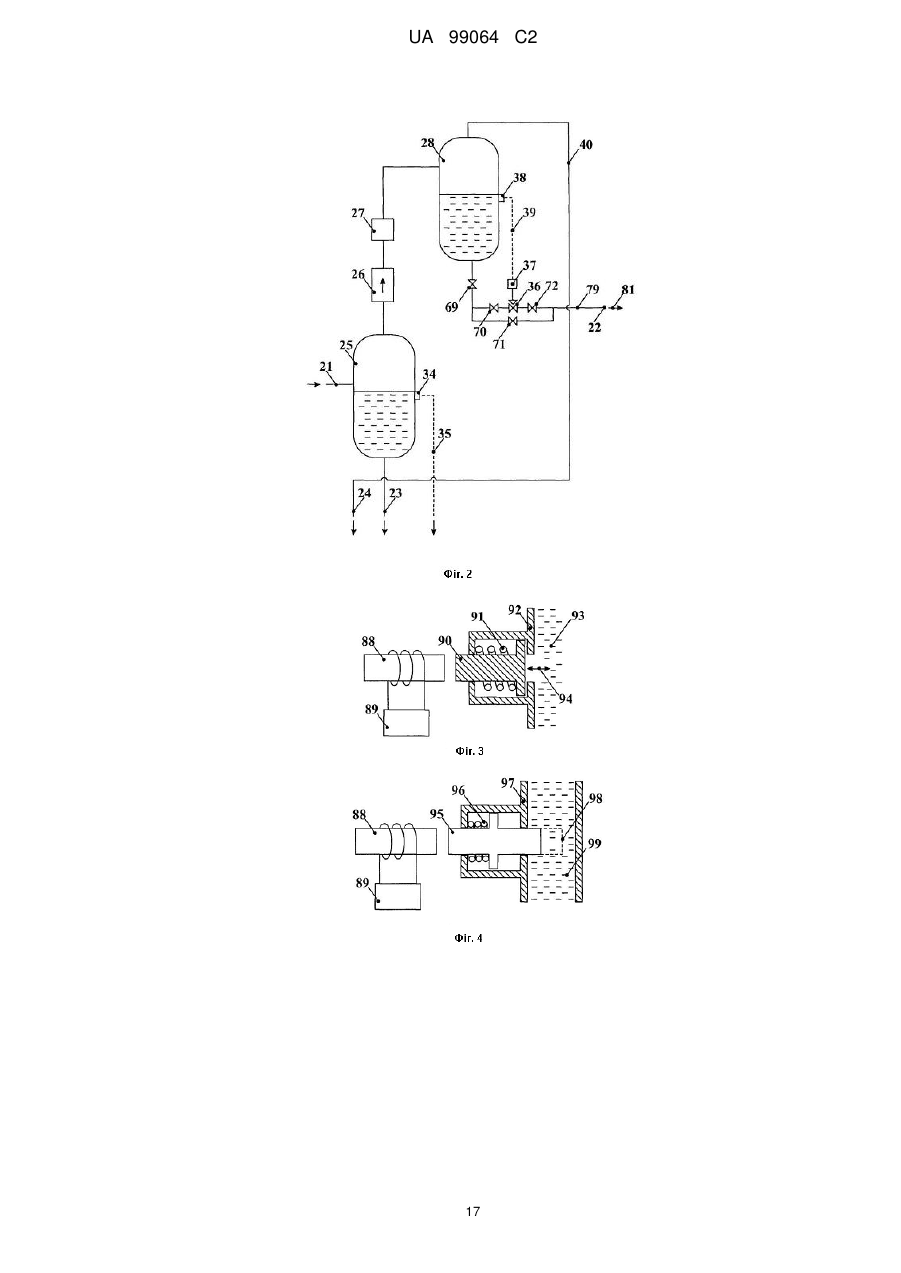

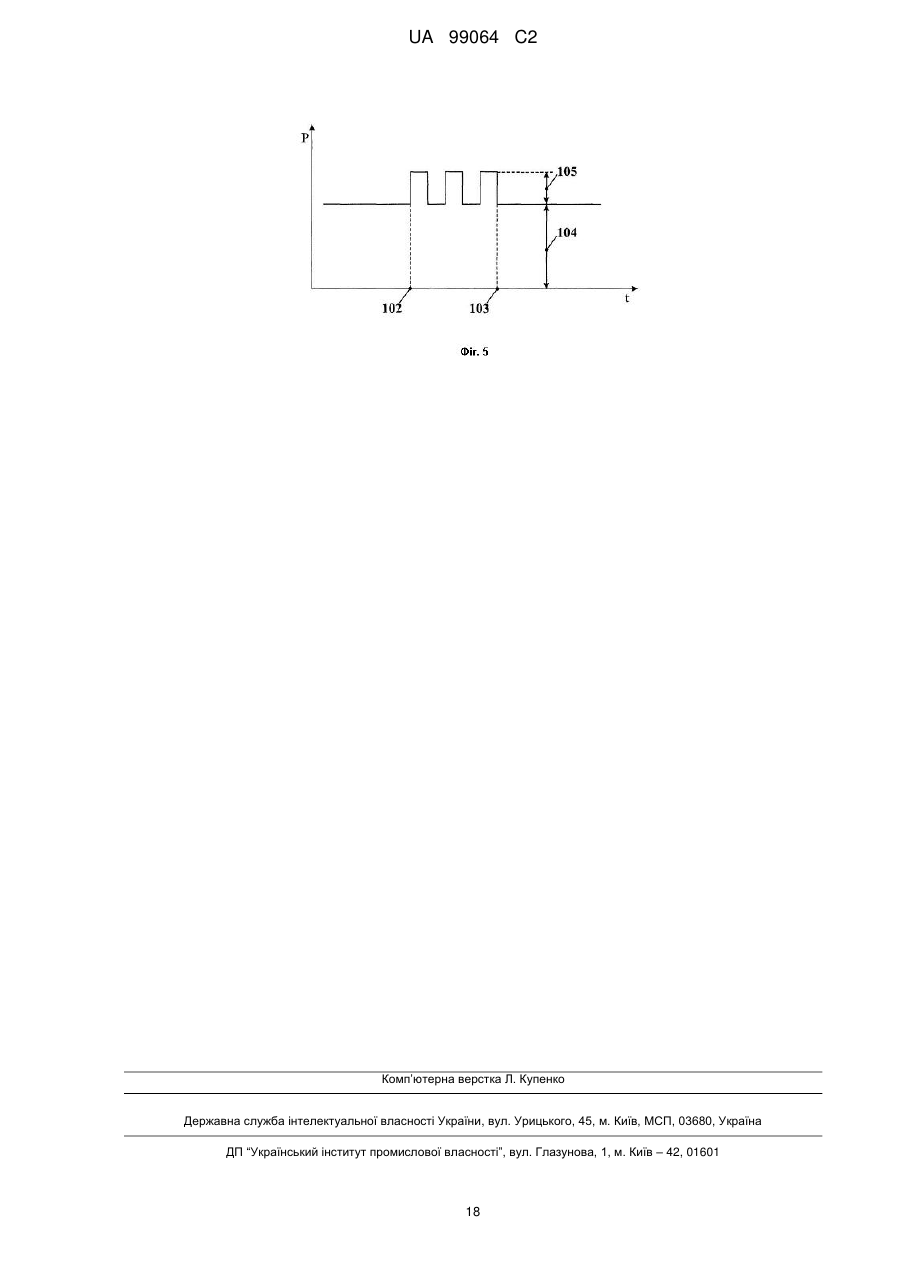

Реферат: Спосіб та пристрій одержання світлого нафтопродукту належить до галузі нафтопереробки і призначений для підвищення ефективності гідрокрекінгу висококиплячих фракцій нафти у присутності каталізатора в процесі гідрокрекінгу висококиплячих фракцій нафти. Спосіб включає змішування висококиплячих фракцій нафти з каталізатором і воднем, нагрівання і витримку в реакторі, при цьому змішування і гідрокрекінг здійснюють при пульсуючому тиску. Такий спосіб дозволяє зменшити кількість каталізатора за рахунок ефективнішого використання поверхні частинок каталізатора при контакті з висококиплячими фракціями нафти, зокрема, за рахунок ефективнішого використання поверхні тупикових пор частинок каталізатора, або скоротити час процесу гідрокрекінгу при незмінній кількості каталізатора. UA 99064 C2 (12) UA 99064 C2 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі виробництва світлих нафтопродуктів в процесі гідрокрекінгу висококиплячих фракцій нафти і може бути використаний в нафтопереробній промисловості. Задачею сучасної нафтопереробної промисловості є широке впровадження вторинних процесів переробки висококиплячих фракцій нафти. Одним зі шляхів рішення цієї задачі, що широко застосовується, є процес гідрокрекінгу з метою одержання світлого нафтопродукту. Більшість сучасних процесів гідрокрекінгу здійснюють в присутності каталізаторів. Нині розроблені і впроваджені у виробництво численні каталізатори (каталітичні композиції), що мають покращені експлуатаційні характеристики, високу питому поверхню контакту з нафтовою сировиною. Розміри частинок сучасних каталізаторів зменшені до величини 0,5-100 мкм. Маса використовуваного каталізатора в процесі гідрокрекінгу знаходиться в межах 0,1-25 % від маси нафтової сировини. Цей винахід спрямований на вдосконалення технологічного обладнання та процесу гідрокрекінгу за рахунок покращення взаємодії висококиплячих фракцій нафти з каталізатором. Аналогом заявленого способу є спосіб одержання світлих нафтопродуктів, описаний в AZ №і20100016, опубл. 25.02.2010, який полягає в тому, що мазут змішують із нікелевмісним каталізатором на основі кізельгуру (відходу масложирового виробництва), в одержану суміш додають 2,5 % фракцій легкого газойлю каталітичного крекінгу з п.к. 200-350 °C, після чого протягом години при температурі 420-440 °C та тиску 5-7 МПа здійснюють процес гідрокрекінгу в автоклаві. Частинки каталізатора мають розвинену зовнішню поверхню із безліччю тупикових пор. Недоліком аналога є використання в процесі гідрокрекінгу малої поверхні частинок каталізатора для контакту із висококиплячими фракціями нафти, а саме: використання малої поверхні тупикових пор частинок каталізатора для контакту із висококиплячими фракціями нафти. Аналогом заявленого пристрою є пристрій для реалізації способу одержання світлих нафтопродуктів, описаний в AZ №і20100016, опубл. 25.02.2010. Цей пристрій містить змішувач, автоклав, в якому здійснюється гідрокрекінг, та атмосферно-вакуумну установку для розділення одержаного світлого нафтопродукту на бензинову та дизельну фракції, а також залишок. При роботі пристрою використовують каталізатор. Частинки каталізатора мають розвинену зовнішню поверхню із безліччю тупикових пор. Недоліком аналога є використання при роботі пристрою малої поверхні частинок каталізатора для контакту із висококиплячими фракціями нафти. Зокрема, використання малої поверхні тупикових пор частинок каталізатора для контакту з висококиплячими фракціями нафти. Прототипом заявленого способу є спосіб одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти (М.И. Рустамов, Х.И. Абадзаде, Г.С. Мухтарова, З.А. Гасымова, Н.Х. Эфендиева Гидрокрекинг мазута в присутствии суспендированного катализатора.//Процессы нефтехимии и нефтепереработки. 2007, №2(29), с. 46-55), який включає: змішування висококиплячих фракцій нафти з каталізатором; після чого в одержану суміш висококиплячих фракцій нафти з каталізатором додають водень або газ, що містить водень; одержану газорідинну суміш нагрівають і подають в реактор; після реактора суміш подають в холодильник і сепаратор, де відділяють світлий нафтопродукт. Вказані вище ознаки прототипу співпадають з ознаками винаходу. У прототипі використовують каталізатор на основі кізельгуру із розвиненою зовнішньою поверхнею. Частинки каталізатора на поверхні містять безліч тупикових пор. Розмір частинок каталізатора від 10 до 50 мкм. Недоліком прототипу є використання в процесі гідрокрекінгу малої поверхні частинок каталізатора для контакту із висококиплячими фракціями нафти. Зокрема, використання малої поверхні тупикових пор частинок каталізатора для контакту із висококиплячими фракціями нафти. А це призводить до збільшення процентного вмісту каталізатора в суміші з висококиплячими фракціями нафти. Прототипом заявленого пристрою є пристрій для одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти, описаний в статті (М.И. Рустамов, Х.И. Абадзаде, Г.С. Мухтарова, З.А. Гасымова, Н.Х. Эфендиева Гидрокрекинг мазута в присутствии суспендированного катализатора.//Процессы нефтехимии и нефтепереработки. 2007, №2(29), с. 46-55). Цей пристрій містить: 1 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 60 змішувач висококиплячих фракцій нафти з каталізатором; насос для подачі суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач; ємність для водню або для газу, що містить водень; пристрій для змішування водню або газу, що містить водень, із сумішшю висококиплячих фракцій нафти з каталізатором; нагрівач висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень; реактор для гідрокрекінгу висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень; холодильник; сепаратор. Вказані вище ознаки прототипу співпадають з ознаками винаходу. При роботі пристрою використовують каталізатор на основі кізельгуру із розвиненою зовнішньою поверхнею. Частинки каталізатора на поверхні містять безліч тупикових пор. Недоліком прототипу є використання при роботі пристрою малої поверхні частинок каталізатора для контакту із висококиплячими фракціями нафти. Зокрема, використання малої поверхні тупикових пор частинок каталізатора для контакту з висококиплячими фракціями нафти. Терміни, що використовуються в описі та формулі винаходу. Гідрокрекінг висококиплячих фракцій нафти - один з видів крекінгу, що полягає в переробці висококиплячих нафтових фракцій для одержання бензину, дизельного та реактивного палива, мастил, сировини для каталітичного крекінгу. Гідрокрекінг можуть проводити при температурі 380-500 °C та тиску 5-30 МПа у присутності водню і каталізатора, зокрема, нікелевмісного, нікель-молібденового або іншого. Такий процес ще називають гідрокрекінг каталітичний. Висококиплячі фракції нафти – фракції, що киплять при температурах вище 300 °C, зокрема в діапазоні температур від 300 до 500 °C при нормальному атмосферному тиску. Висококиплячі фракції нафти також можуть називати "залишкова нафтова сировина". Під "залишковою нафтовою сировиною" розуміють такі продукти, як важкі нафти (мальти), мазут, напівгудрон, гудрон. Нафтові фракції, що википають до 300 °C, називають низькокиплячими фракціями нафти. Нормальний атмосферний тиск - 101324,72 Па (760мм.рт.ст.). До світлих нафтопродуктів належать легкі або середні дистиляти (бензини, нафта (прямогінний нафтовий дистилят), гас, дизельні палива). Каталізатор - речовина, зокрема, тверда речовина, яка активізує дію водню при гідрокрекінгу, утримує на своїй поверхні радикали, попередники утворення коксу, кокс; сприяє гідруванню ненасичених вуглеводнів. Як каталізатор автори використовували відносно дешевий нікелевмісний каталізатор на основі кізельгуру, що містить частинки з розміром 0,5 до 100 мкм. Як додатковий елемент каталізатора може використовуватись мелене активоване вугілля. Розмір каталізатора - верхня межа відстаней між будь-якими парами точок на поверхні частинки каталізатора. Визначення наведене з використанням визначення діаметру на стор. 178 джерела [18]. Розмір частинки каталізатора можуть називати діаметром частинки каталізатора, поперечним розміром частинки каталізатора. Під терміном "протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу" розуміють інтервал від 1,2 до 12 хв. в кожній годині гідрокрекінгу. Також цей інтервал означає від 2 до 20 % кожної години гідрокрекінгу. Це позначення наочно показує відносний час пульсацій тиску. Суміш висококиплячих фракцій нафти з каталізатором спрощено можуть називати сумішшю. Суміш висококиплячих фракцій нафти з каталізатором і воднем називають газорідинною сумішшю або спрощено сумішшю. Пульсуючий тиск - тиск, величина якого включає пульсації тиску відносно мінімального значення тиску. Пульсації тиску заміряють відносно мінімального значення тиску. Коефіцієнт пульсацій тиску - відношення величини пульсації тиску до величини мінімального тиску. Коефіцієнт пульсацій тиску при перемішуванні Кпп визначають за формулою: Кпп = Рпп/Рмп, де Рпп - величина пульсації тиску при перемішуванні; Рмп - мінімальне значення тиску при перемішуванні під час пульсації тиску. Коефіцієнт пульсацій тиску в реакторі Кпр визначають за формулою: Кпр = Рпр/Рмр, де Рпр - величина пульсації тиску в реакторі; 2 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 Рмр - мінімальне значення тиску в реакторі під час пульсації тиску. На фіг. 5 показано графік зміни тиску Ρ (Рпп або Рпр) в часі t. Позицією 102 позначений момент часу початку пульсацій тиску. Позицією 103 позначений момент часу закінчення пульсацій тиску. Позицією 104 позначено мінімальне значення тиску під час пульсації тиску (Рмп або Рмр). Позицією 105 позначена величина пульсації тиску (Рпп або Рпр). Пульсація тиску заміряється відносно мінімального значення тиску. Термін "додають водень або газ, що містить водень, в кількості від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти" означає таке. В процесі гідрокрекінгу можуть використовувати або чистий газоподібний водень, або суміш газів, наприклад водню та азоту. Співвідношення від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти взято при нормальному атмосферному тиску. -1 Об'ємна швидкість 1,0 година в реакторі означає, що газорідинна суміш, об'ємом, рівним внутрішньому об'єму реактора, за одну годину пройде певний прохідний перетин реактора. -1 Об'ємна швидкість 0,8 година означає, що газорідинна суміш, об'ємом рівним 80 % внутрішнього об'єму реактора, за одну годину пройде певний прохідний перетин реактора. Внутрішній об'єм пристрою - об'єм всіх внутрішніх порожнин всіх елементів пристрою, в яких проходить гідрокрекінг. Наближено внутрішній об'єм пристрою можна оцінити, як суму внутрішнього об'єму трубопроводу, що з'єднує насос 6 із нагрівачем 7; внутрішнього об'єму трубопроводу 10, що проходить через нагрівач; внутрішнього об'єму модулів 13, 14 та 15 реактора; внутрішнього об'єму холодильника 19. Під терміном "змішування" розуміють мішати, перемішувати. Гомогенізація - створення однорідної (гомогенної) структури в сумішах шляхом ліквідації концентраційних неоднорідностей, у тому числі і мікронеоднорідностей, що утворюються в сумішах. При гомогенізації одержують гомогенну - однорідну, за складом і властивостям суміш. Авторам добре відомі результати досліджень, що проводяться в галузі обробки нафтових колекторів пульсуючим тиском. На колектори впливають за допомогою шпаруватих генераторів пульсуючого тиску (ШГПТ) різних конструкцій. Задачею застосування ШГПТ є підвищення ефективності обробки продуктивного пласта, привибійної зони нагнітальної або добувної свердловини і, зрештою, підвищення нафтовидобування. На сьогодні у такий спосіб досягнуте підвищення нафтовидобування в 5-6 разів. При дослідженні впливу пульсацій тиску на покращення фільтраційних властивостей нафтового колектора було помічено, що ефективність витіснення збільшилася на 10-15 %, а тривалість витіснення зменшилася в 3 рази [5, 15, 16]. Крім того, в джерелі [6] описані технології фарбування різних тканин в умовах дії пульсуючого навколишнього тиску. Показано, що швидкість проходження розчину фарби через тканину при пульсуючому тиску значно більше, ніж при постійному тиску. Інший приклад. Дія пульсуючого тиску на шкіру в процесі її дублення приводить до скорочення на 12 % часу дублення [7]. У джерелі [8] дослідники наводять результати візуального спостереження за просуванням яскраво забарвленого мідного купоросу в гель желатину, нанесений на фотопластину. Внаслідок дії пульсуючого тиску, дифузія мідного купоросу в гель прискорилася на 15 %. У джерелах [9, 10, 11, 12] наведені практичні приклади використання пульсуючого тиску навколишнього середовища для збільшення швидкості просочення пористо-капілярних тіл. Швидкість просочення збільшувалася на 5-10 %. У джерелі [13] показано, що сумісна дія підвищеної температури і пульсуючого тиску на пористі середовища, які запарафіновані та заглинізовані, приводить до відновлення їх проникності на 40-50 % в порівнянні з проникністю в природних умовах. У джерелі [14] наголошується, що заводнювання порового простору при пульсуючому тиску відбувається набагато швидше, ніж при постійному тиску. У джерелі [17] встановлений вплив на процес екстрагування відстані до джерела пульсуючого тиску. Надані результати експериментів. Показано, що пульсуючий тиск на низьких частотах (одиниці герц) збільшує швидкість екстрагування в рази. Екстрагування - процес розділення суміші рідких і твердих речовин за допомогою розчинників. Авторами цього винаходу проведені дослідження впливу пульсуючого тиску на підвищення ефективності гідрокрекінгу. Виходячи з отриманих результатів, було розроблено цей винахід. Задачею винаходу є підвищення ефективності гідрокрекінгу висококиплячих фракцій нафти у присутності каталізатора. 3 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 Задача вирішується за рахунок того, що спосіб одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти включає: змішування висококиплячих фракцій нафти з каталізатором; при цьому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу змішування висококиплячих фракцій нафти з каталізатором здійснюють при пульсуючому тиску в суміші, а величина коефіцієнта пульсацій тиску складає від 0,1 до 0,5; після чого, в одержану суміш висококиплячих фракцій нафти з каталізатором додають водень або газ, що містить водень, в кількості від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти; одержану газорідинну суміш нагрівають до 400-500 °C, при цьому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу нагрів газорідинної суміші здійснюють при пульсуючому тиску в газорідинній суміші і величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1; після чого, нагріту газорідинну суміш подають в реактор, і в реакторі газорідинна суміш -1 рухається із об'ємною швидкістю від 0,8 до 1,0 година під тиском від 3 до 30 МПа, при цьому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу газорідинна суміш рухається в реакторі при пульсуючому тиску, а величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1; після реактора суміш подають в холодильник і сепаратор, де відділяють світлий нафтопродукт; і каталізатор використовують в кількості від 0,01 до 0,15 від маси висококиплячих фракцій нафти, причому як каталізатор використовують нікелевмісний каталізатор, зокрема каталізатор на основі кізельгуру, що містить частинки розміром від 0,5 до 100 мкм. Ознаки, що відрізняють заявлений спосіб від прототипу такі: протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу змішування висококиплячих фракцій нафти з каталізатором здійснюють при пульсуючому тиску в суміші і величина коефіцієнта пульсацій тиску складає від 0,1 до 0,5; в одержану суміш висококиплячих фракцій нафти з каталізатором додають водень або газ, що містить водень, в кількості від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти; одержану газорідинну суміш нагрівають до 400-500 °C, при цьому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу нагрів газорідинної суміші здійснюють при пульсуючому тиску в газорідинній суміші і величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1; -1 у реакторі газорідинна суміш рухається з об'ємною швидкістю від 0,8 до 1,0 година під тиском від 3 до 30 МПа, при цьому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу газорідинна суміш рухається в реакторі при пульсуючому тиску і величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1; каталізатор використовують в кількості від 0,01 до 0,15 від маси висококиплячих фракцій нафти, причому як каталізатор використовують нікелевмісний каталізатор, зокрема, каталізатор на основі кізельгуру, що містить частинки розміром від 0,5 до 100 мкм. Також задача вирішується за рахунок того, що пристрій для одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти містить: змішувач висококиплячих фракцій нафти з каталізатором, який містить ємність з насосом для первинного перемішування висококиплячих фракцій нафти з каталізатором і мішалку для рівномірного диспергування суміші; насос для подачі суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач під тиском від 3 до 30 МПа; ємність для водню або газу, що містить водень; пристрій для змішування водню або газу, що містить водень, із сумішшю висококиплячих фракцій нафти з каталізатором; нагрівач висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень; реактор для гідрокрекінгу газорідинної суміші висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень, при цьому реактор складається, щонайменше, з двох послідовно з'єднаних модулів із теплоізоляцією від навколишнього середовища; 2 холодильник, виконаний у вигляді теплообмінника з поверхнею охолодження від 3 до 5 м ; сепаратор; 4 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 60 при цьому змішувач висококиплячих фракцій нафти з каталізатором виконаний з можливістю змішування висококиплячих фракцій нафти з каталізатором при пульсуючому тиску в суміші; інагрівай виконаний з можливістю нагріву суміші висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску в суміші; і щонайменше один модуль реактора виконаний з можливістю руху в ньому газорідинної суміші при пульсуючому тиску в газорідинній суміші. Ознаки, що відрізняють заявлений пристрій від прототипу такі: змішувач містить ємність з насосом для первинного перемішування висококиплячих фракцій нафти з каталізатором і мішалку для рівномірного диспергування суміші; насос для подачі суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач під тиском від 3 до 30 МПа; реактор складається щонайменше з двох послідовно з'єднаних модулів із теплоізоляцією від навколишнього середовища; 2 холодильник, виконаний у вигляді теплообмінника з поверхнею охолодження від 3 до 5 м ; при цьому змішувач висококиплячих фракцій нафти з каталізатором виконаний з можливістю змішування висококиплячих фракцій нафти з каталізатором при пульсуючому тиску в суміші; і нагрівач виконаний з можливістю нагріву суміші висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші; і щонайменше один модуль реактора виконаний з можливістю руху в ньому газорідинної суміші при пульсуючому тиску в газорідинній суміші. Пристрій може бути виконаний таким чином, що в ємності змішувача розташований пристрій, що генерує пульсації тиску, і в мішалці змішувача розташований пристрій, що генерує пульсації тиску. Пристрій може бути виконаний таким чином, що щонайменше в одному модулі реактора розташований пристрій, що генерує пульсації тиску. Пристрій може бути виконаний таким чином, що в нагрівачі або на вході в нагрівач розташований пристрій, що генерує пульсації тиску. Пристрій може бути виконаний таким чином, що пристрій, який генерує пульсації тиску виконано у вигляді пульсатора тиску з частотою роботи від 0,5 до 50000 Гц. Такі частоти реалізуються в пульсаторах, які використовують у промисловості. Частоти для пульсаторів, як правило, генерують електронні трансформатори. Технічним результатом заявленого способу і пристрою є зменшення кількості каталізатора за рахунок більш повного використання поверхні частинок каталізатора для контакту із висококиплячими фракціями нафти, зокрема за рахунок більш повного використання поверхні тупикових пор частинок каталізатора. При розробці цього винаходу було експериментально встановлено, що пульсуючий тиск сприяє просуванню рідини, зокрема висококиплячих фракцій нафти, в тупикові пори каталізатора. Дослідження під мікроскопом макро- і мікрочастинок сучасних каталізаторів (у тому числі і нікелевмісного каталізатора на основі кізельгуру) показують, що велику частину їх поверхні (більше 90 %) складають поверхні тупикових пор. У сучасних процесах гідрокрекінгу поверхні пор використовуються на 20-30 %. Це пов'язано з тим, що діаметр прохідного перетину пори порівняний з розмірами молекул висококиплячих фракцій нафти. Під дією високого постійного тиску фракції нафти не глибоко проникають в пори каталізатора. Пульсуючий тиск сприяє глибшому проникненню фракцій нафти в пори. У зв'язку з чим, в гідрокрекінгу більш повно використовується поверхня каталізатора. Пульсуючий тиск також сприяє збільшенню поверхні контакту каталізатора із сумішшю висококиплячих фракцій нафти з воднем. Іншим технічним результатом може бути скорочення часу процесу гідрокрекінгу при незмінній кількості каталізатора. На фіг. 1 зображена схема пристрою для одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти. На фіг. 2 зображена схема сепаратора. На фіг. 3 зображена схема електромеханічного пульсатора. На фіг. 4 зображена схема електромеханічного пульсатора. На фіг. 5 зображений графік зміни тиску в часі. Пристрій для одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти містить змішувач висококиплячих фракцій нафти з каталізатором. Змішувач 5 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 60 містить ємність 1 (див. фіг. 1) з насосом 2 для первинного перемішування висококиплячих фракцій нафти з каталізатором. Висококиплячі фракції нафти і каталізатор завантажують в ємність 1 через отвір 4. Вхід в пристрій позначений стрілкою 3. Також змішувач містить мішалку 5 для рівномірного диспергування суміші висококиплячих фракцій нафти з каталізатором. Мішалка 5 з'єднана з насосом 6. Насос 6 призначений для подачі суміші висококиплячих фракцій нафти з каталізатором із мішалки 5 змішувача в нагрівач 7. Пристрій також містить ємність 8 для водню або газу, що містить водень. У трубопроводі, що з'єднує насос 6 з нагрівачем 7, розташований пристрій 9 для змішування водню або газу, що містить водень із сумішшю висококиплячих фракцій нафти з каталізатором, що надходить із мішалки 5. Пристрій 9 може бути виконано у вигляді трійника. Нагрівач 7 висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень, виконаний у вигляді печі, що працює на газі. У печі розташований трубопровід 10, яким рухається газорідинна суміш, а також пальник 11, до якого газопроводом подають газ 12. Нагрівач 7 з'єднаний з реактором для гідрокрекінгу газорідинної суміші висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень. Реактор складається з трьох послідовно з'єднаних модулів 13, 14 і 15. Модулі забезпечені зовнішньою теплоізоляцією від навколишнього середовища. Конструктивно модулів може бути менше, наприклад один або два, а також більше, наприклад, чотири, п'ять. У дослідженнях автори розглядають питання створення одномодульного реактора, сполученого із нагрівачем. Проте ці дослідження перебувають за рамками цього винаходу і в описі не розглядатимуться. Модуль 15 реактора за допомогою трубопроводу 16, датчика тиску 17, регулятора витрати 18 (його ще називають регулятор тиску в реакторі) з'єднаний із холодильником 19. Регулятор витрати 18 має виконавчий механізм, який управляється сигналом від датчика тиску 17. 2 Холодильник 19, виконаний у вигляді теплообмінника з поверхнею охолодження 5 м . Конструктивно поверхня охолодження в холодильнику може вибиратися з діапазону від 3 до 5 2 м . У загальному випадку в пристрої може бути застосований холодильник, що випускається промисловістю і задовольняє вимогам щодо охолодження газорідинної суміші. Холодильник 19 з'єднаний із сепаратором 25, розташованим в сепараторному блоці 20. На фіг. 1 сепараторний блок показано схематично у вигляді прямокутника. Сепараторний блок містить вхід 21 і три виходи 22, 23 і 24. Входом і виходами можуть бути фланцеві з'єднання трубопроводів або зварні з'єднання трубопроводів. Детальніше схема сепараторного блока зображена на фіг. 2. Сепараторний блок 20 (див. фіг. 2) містить сепаратор 25. Сепаратор 25 з'єднаний з компресором 26. Компресор 26 з'єднаний з холодильником 27, який свою чергу з'єднаний з другим сепаратором 28. Сепаратор 25 також з'єднаний через вихід 23 з насосом 29 (див. фіг. 1). Насос 29 з'єднаний із трійником 30. Трійник 30 за допомогою трубопроводу 31 з'єднаний з мішалкою 5. Крім того, трійник 30 з'єднаний з регулятором витрати 32. Виконавчий механізм 33 регулятора витрати 32 з'єднаний з датчиком рівня 34, розташованим на сепараторі 25, за допомогою зв'язку 35. Цей зв'язок, залежно від типу датчика і регулятора, може бути механічним або електричним. Сепаратор 28 з'єднаний з регулятором витрати 36. Виконавчий механізм 37 регулятора витрати 36 з'єднаний з датчиком рівня 38, розташованим на сепараторі 28, за допомогою зв'язку 39. Цей зв'язок, залежно від типу датчика і регулятора, може бути механічним або електричним. Крім того, сепаратор 28 за допомогою трубопроводу 40 через вихід 24 з'єднаний з трійником 41. Трійник 41 за допомогою трубопроводу 83 з'єднаний з ємністю 8. Також трійник 41 з'єднаний із регулятором витрати 42 (його ще називають регулятор тиску у водневому ресивері). Виконавчий механізм 43 регулятора витрати (регулятора тиску) 42 з'єднаний з датчиком тиску 44, розташованим в трубопроводі 45 перед водневим ресивером, за допомогою зв'язку 84. Зв'язок 84, залежно від типу датчика і регулятора, може бути механічним або електричним. Трубопровід 45 з'єднаний з водневим ресивером 46. Водневий ресивер 46 з'єднаний трубопроводом 47 з компресором 48. А компресор 48 з'єднаний з пристроєм 9. На фіг. 1 і фіг. 2 позначені крани 49-73, 100, 101. Ці крани використовують при роботі і обслуговуванні пристрою. Позиціями 74-78, 86, 87 позначені пристрої, що генерують пульсації тиску. Трубопроводом 79 через вихід 22 з пристрою відбирають зріджений газ, зокрема, пропан. Вихід зрідженого газу позначений стрілкою 81. Трубопроводом 80 з пристрою відбирають світлий нафтопродукт з каталізатором. Потім на сепараторі (на кресленні не показаний) відділяють світлий продукт від каталізатора. Зі світлого 6 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 60 продукту надалі можуть бути одержані бензин та дизельне паливо. А каталізатор, або відправляють в ємність 1, або використовують для одержання сумішей для будівельних і дорожніх робіт. У пристрої змішувач висококиплячих фракцій нафти з каталізатором виконаний з можливістю змішування висококиплячих фракцій нафти з каталізатором при пульсуючому тиску суміші за рахунок розташування в ємності 1 і мішалці 5 пульсаторів тиску. Нагрівам 7 виконаний з можливістю нагріву газорідинної суміші висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші. Модуль 13 реактора виконаний з можливістю руху в ньому газорідинної суміші при пульсуючому тиску в газорідинній суміші. В експериментах застосовані електромеханічні пульсатори. Схема пульсаторів 74, 75 і 78, встановлених на ємності 1, 5 і модулі 13, показана на фіг. 3. Схема пульсаторів 76 і 77, встановлених в трубопроводах, показана на фіг. 4. Як варіант, пульсатор 76 може бути встановлений на середині трубопроводу, що з'єднує пристрій 9 і нагрівач 7. Як варіант, пульсатор 77 може бути встановлений на середині трубопроводу, що з'єднує нагрівач 7 із модулем реактора 13. Як варіант, додатково пульсатор може бути встановлений в трубопроводі між насосом 2 і входом в ємність 1, перед або після клапана 50. Пульсатор 86 та 87, встановлені в трубопроводах між модулями реактора можуть бути виконані за схемою, наведеною на фіг. 4. На фіг. 3 наведена схема електромеханічного пульсатора. Позицією 88 позначене осердя електромагніту, на якому намотана обмотка, з'єднана з джерелом постійного струму 89. Позицією 90 позначений якір пульсатора. Позицією 91 позначена пружина, що повертає якір у вихідне положення. Позицією 92 позначений корпус ємності. Позицією 93 позначена суміш висококиплячих фракцій нафти з каталізатором або суміш висококиплячих фракцій нафти з каталізатором і воднем. Позицією 94 позначений напрям руху якоря при роботі. На фіг. 3 магніт вимкнений, пружина 91 утримує якір 90 у вихідному положенні. На фіг. 4 якір 95 виконаний з можливістю перекриття частини прохідного перетину трубопроводу 97. Позицією 98 позначений хід якоря. Позицією 96 позначена пружина, що повертає якір у вихідне положення. Позицією 99 позначена суміш висококиплячих фракцій нафти з каталізатором або суміш висококиплячих фракцій нафти з каталізатором і воднем. На фіг. 4 магніт включений, якір 95 притягнутий до магніту, пружина 96 стиснута. Робота аналогічного пристрою описана в джерелі [17]. И.Т.Эльперин пропонує періодично частково перекривати прохідний перетин трубопроводу, яким рухаються рідина, газ і зважені тверді частки. Перекриття прохідного перетину змінює швидкість потоку і тиск в потоці. Пульсуючий тиск викликав багатократне прискорення масообмінних процесів. Вивчення цих процесів показало, що пульсуючий тиск викликає пульсуючий рух рідини в порах твердої речовини. Причому рух рідини відмічений навіть в тих місцях (у тупикових порах), куди рідина при постійному, навіть високому, тиску не проникає. Конструктивно пульсатор тиску [17] може бути виконаний як показано на фіг. 4 або у вигляді звужень прохідного перетину трубопроводу, яким рухається суміш, що чергуються. В цьому випадку в трубопроводі виникають ділянки підвищеного тиску - перед звуженням і після звуження. Суміш, проходячи через ці ділянки, піддається дії пульсуючого тиску. У загальному випадку в пристрої можуть бути використані пульсатори, призначені для обробки привибійної зони пласта в нафтогазовидобувній промисловості. Таких пульсаторів із добре відпрацьованими схемами декілька десятків типів. Також можуть використовуватися пульсатори, аналогічні описаним в патентах RU 2405978, 2383731, 2287665 та ін. Як насоси 2 і 29 використовують відцентрові насоси. Як насос 6 використовують плунжерний насос. Спосіб реалізується в роботі пристрою. Пристрій працює таким чином. Заявлений пристрій розрахований на безперервну роботу протягом тривалого часу, зокрема протягом місяців (протягом міжрегламентного періоду). Перед початком роботи здійснюють продування трубопроводів і всіх елементів установки азотом. Після чого в ємність 1 через горловину 4 завантажують висококиплячі фракції нафти і каталізатор 3. Під час роботи пристрою завантаження висококиплячих фракцій нафти і каталізатора здійснюють періодично. При відкритому крані 50 і закритому крані 51, за допомогою насоса 2, здійснюють первинне змішування суміші висококиплячих фракцій нафти з каталізатором. Для пристрою, що переробляє 120-140 літрів висококиплячих фракцій нафти за 7 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 60 годину, завантаження висококиплячих фракцій нафти (зокрема, мазуту) і каталізатора здійснюють три рази на добу по 1000-1150 літрів. Змішування кожної завантаженої суміші здійснюють протягом 10-20 хвилин. Об'єм суміші в ємності 1 складає величину, рівну 15-20 внутрішнім об'ємам пристрою. Протягом доби загальний час первинного перемішування може скласти від 30 хв. до 1 години. Далі в прикладі розглядатимемо пристрій, що переробляє 120-140 літрів висококиплячих фракцій нафти за годину. Каталізатор використовують у кількості 0,025 (2,5 %) від маси висококиплячих фракцій нафти. Як каталізатор використовують нікелевмісний каталізатор, зокрема каталізатор на основі кізельгуру, що містить частинки розміром від 0,5 до 100 мкм. У загальному випадку пристрій може працювати з використанням іншого сучасного високоефективного каталізатора. Насос 2 - відцентровий, потужністю 3 кВт. При цьому протягом часу 1,2 хв. кожної години процесу гідрокрекінгу змішування висококиплячих фракцій нафти з каталізатором здійснюють при пульсуючому тиску і величина коефіцієнта пульсацій тиску складає 0,1. Пульсатор 74 встановлений на внутрішній поверхні ємності 1. У загальному випадку змішування при пульсуючому тиску можуть здійснювати протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу, а величина коефіцієнта пульсацій тиску може складати від 0,1 до 0,5. Після чого, відкривають кран 51, закривають кран 50. За допомогою насоса 2 суміш подають в мішалку 5 для рівномірного диспергування суміші. Змішування суміші в мішалці здійснюють безперервно протягом всього часу гідрокрекінгу. Задачею змішування є підтримка частинок каталізатора у зваженому стані в суміші та диспергування суміші. При цьому протягом часу 1,2 хв. кожної години процесу гідрокрекінгу диспергування висококиплячих фракцій нафти з каталізатором в мішалці здійснюють при пульсуючому тиску і величина коефіцієнта пульсацій тиску складає 0,1. У загальному випадку змішування в мішалці при пульсуючому тиску можуть здійснювати протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу, а величина коефіцієнта пульсацій тиску може складати від 0,1 до 0,5. Пульсатор 75 встановлений на внутрішній поверхні мішалки 5. Конструкція пульсатора 74 і 75 зображена на фіг.3. Після чого, суміш з мішалки 5 за допомогою насоса 6 (плунжерного насоса потужністю 3 кВт) подають під тиском 6 МПа в пристрій 9 для змішування водню або газу, що містить водень, із сумішшю висококиплячих фракцій нафти з каталізатором, яка надходить із мішалки 5. У загальному випадку насос 6 може здійснювати подачу суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач під тиском від 3 до 30 МПа. Пристрій 9 виконано у вигляді трійника. Водень в трійник подають через відкритий кран 55 з розрахунку 500 літрів водню на літр висококиплячих фракцій нафти. У загальному випадку водень або газ, що містить водень, можуть подавати в трійник в кількості від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти. Одержану газорідинну суміш каталізатора, висококиплячих фракцій нафти і водню або газу, що містить водень, подають в нагрівач 7, де нагрівають до температури 440 °C. У загальному випадку температуру нагріву можуть вибирати з діапазону від 400 до 500 °C. При цьому протягом 1,2 хв. кожної години процесу гідрокрекінгу нагрів газорідинної суміші здійснюють при пульсуючому тиску і величина коефіцієнта пульсацій тиску складає 0,01. У загальному випадку нагрів при пульсуючому тиску можуть здійснювати протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу, а величина коефіцієнта пульсацій тиску при нагріві газорідинної суміші може складати від 0,01 до 0,1. Пульсатори 76 і 77 розташовані в трубопроводі. Конструкція пульсаторів зображена на фіг. 4. Після чого нагріту газорідинну суміш подають в модулі 13, 14 і 15 реактора. У реакторі -1 газорідинна суміш рухається з об'ємною швидкістю 0,8 година під тиском 6 МПа. -1 У загальному випадку об'ємна швидкість може складати величину від 0,8 до 1,0 година . Тиск в модулях реактора може бути вибраний з діапазону від 3 до 30 МПа. При цьому протягом 1,2 хв. кожної години процесу гідрокрекінгу газорідинна суміш рухається в реакторі при пульсуючому тиску і величина коефіцієнта пульсацій тиску складає 0,01. У загальному випадку рух газорідинної суміші в реакторі при пульсуючому тиску можуть здійснювати протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу, а величина коефіцієнта пульсацій тиску в газорідинній суміші, що знаходиться в реакторі, може складати від 0,01 до 0,1. 8 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 Пульсатори тиску 86 і 87 встановлені в трубопроводах, що з'єднують відповідно модулі 13 і 14, 14 і 15 реактора. Тиск в реакторі і швидкість руху газорідинної суміші в реакторі регулюють за допомогою регулятора тиск 18 (його ще називають регулятор витрати). У пристрої використовують пневматичний регулятор тиску. Сигнал на регулювання тиску подається від датчика тиску 17. Крім того, тиск в реакторі і швидкість руху газорідинної суміші в реакторі можуть регулювати вручну. Для цього перекривають крани 60 і 62. Регулювання здійснюють вручну краном 61. Тиск контролюють манометром, встановленим у трубопроводі 16. На кресленні манометр не показаний. У останньому модулі 15 над рідиною розташована газова подушка, яка демпфірує коливання тиску в модулі 15. Після реактора суміш подають в холодильник 19 (трубчастий холодильник), де газорідинну суміш охолоджують до 40 °C. Холодильник, виконаний у вигляді теплообмінника з поверхнею 2 охолодження 3 м . У загальному випадку холодильник може бути виконаний у вигляді теплообмінника з 2 поверхнею охолодження від 3 до 5 м . Після холодильника 19 охолоджену газорідинну суміш з каталізатором подають в сепараторний блок 20 через вхід 21, де відділяють світлий нафтопродукт з каталізатором від газу. Схема сепараторного блока з сепаратором надана на фіг. 2. На фіг. 1 і 2 показано, що у сепараторного блока 20 є один вхід 21 і виходи 22, 23, 24. Охолоджену газорідинну суміш (точніше парогазорідинну суміш з каталізатором) подають через вхід 21 в сепаратор 25. У сепараторові 25 відділяють світлий нафтопродукт з каталізатором від парогазової суміші. Світлий нафтопродукт з каталізатором трубопроводом 23 за допомогою насоса 29 подають на трійник 30. З трійника 30 частина світлого нафтопродукту з каталізатором через регулятор витрати 32 трубопроводом 80 подають на вихід пристрою. Там нафтопродукт відділяють від каталізатора. Пристрій відділення світлого нафтопродукту від каталізатора на кресленні не показаний. Він може бути виконаний у вигляді відстійника. Вихід з пристрою позначений стрілкою 82. Іншу частину світлого нафтопродукту з трійника 30 трубопроводом 31 подають в мішалку 5. У трубопроводі 80 встановлений регулятор витрати 32. Виконавчий механізм 33 регулятора витрати 32 з'єднаний за допомогою зв'язку 35 із датчиком рівня 34, розташованим на сепараторові 25. Цей зв'язок, залежно від типу датчика і регулятора, може бути механічним або електричним. Від датчика 34 на регулятор 32 подається сигнал на збільшення або зменшення витрати світлого продукту з каталізатором трубопроводом 80. Регулювання витрати суміші трубопроводом 80 можуть здійснювати вручну за допомогою крана 65 при закритих кранах 63 і 64. Доцільно при роботі пристрою 60 % суміші, що надходить із сепаратора 25, направляти трубопроводом 80 до пристрою відділення світлого нафтопродукту від сепаратора (на вихід 82) і 40 % суміші направляти в мішалку 5 (на рециркуляцію). У загальному випадку вищезгадане процентне відношення може бути будьяким. Так, трубопровід 80 за допомогою кранів 64 і 65 може бути перекритий і 100 % суміші буде спрямовано в мішалку 5. Або, при закритому крані 101, розташованому між трійником 30 і мішалкою, 100 % суміші буде спрямовано трубопроводом 80 до пристрою відділення світлого нафтопродукту від сепаратора (на вихід 82). З сепаратора 25 парогазову суміш подають в компресор 26 і холодильник 27. З холодильника 27 газорідинну суміш подають в сепаратор 28, де відділяють газоподібний водень від зріджених газів. Газоподібний водень трубопроводом 40 подають на вихід 24. А зріджені гази через кран 69 і регулятор витрати 36 трубопроводом 79 поступають на вихід 22 сепараторного блока і далі трубопроводом на вихід 81 із пристрою. Сигнал на регулювання витрати регулятор 36 отримує від датчика рівня 38. Регулювання витрати можуть здійснювати вручну за допомогою крана 71 при закритих кранах 70 і 72. Трубопровід для руху водню 40 через вихід 24 і кран 73 з'єднаний із трійником 41. Водень трубопроводом 40 через трійник 41 і регулятор витрати 42 поступає у водневий ресивер 46, а потім трубопроводом 47 поступає в компресор 48. З компресора 48 водень поступає в пристрій 9 для змішування водню або газу, що містить водень, з сумішшю висококиплячих фракцій нафти з каталізатором. При роботі пристрою підживлення воднем здійснюють з ємності 8 через кран 85 трубопроводом 83 і трійник 41. При закритому крані 73 пристрій живлять воднем із ємності 8, через трійник 41, регулятор витрати 42, водневий ресивер 46 і компресор 48. Компресор 48 подає водень в пристрій 9 під тиском рівним тиску за насосом 6. 9 UA 99064 C2 5 10 15 20 25 30 35 40 45 50 55 Водень, використовуваний для проведення процесу гідрокрекінгу, не обов'язково повинен бути чистим, можливе використання різних водневмісних газів, як це загальноприйнято при здійсненні процесів гідрокрекінгу в нафтопереробці. Регулятор витрати (регулятор тиску) 42 отримує керуючий сигнал з датчика тиску44, розташованого в трубопроводі 45, за допомогою зв'язку 84. Датчик 44 визначає тиск у водневому ресивері. Роботу пульсаторів 76, 77, 86 і 87 доцільно синхронізувати. Крани 49-73, 85, 100, 101 використовують при роботі і обслуговуванні пристрою. Так крани 49, 57, 58, 59, 100 використовують для зливу залишків суміші при обслуговуванні пристрою. Заявлений пристрій має два виходи. Трубопроводом 80 (вихід показаний стрілкою 82) світлий нафтопродукт з каталізатором поступає до пристрою розділення світлого нафтопродукту та каталізатора (пристрій відділення світлого нафтопродукту від каталізатора). Трубопроводом 79 (вихід показаний стрілкою 81) з пристрою відбирають зріджений газ. Вхід пристрою один - горловина 4 ємності 1. Вхід показаний стрілкою 3. Відпрацьовування елементів конструкції пристрою і способу одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти автори здійснювали на лабораторній установці. Лабораторна установка є спрощеною, зменшеною копією пристрою, зображеного на фіг. 1, і складається з дозатора, змішувача висококиплячих фракцій нафти з каталізатором, плунжерного насоса для подачі суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач під тиском від 3 до 30 МПа, ємності для водню або газу, що містить водень, нагрівача, реактора, холодильника і сепаратора. У ємності змішувача розташований пристрій, що генерує пульсації тиску. У реакторі розташований пристрій, що генерує пульсації тиску. На вході в нагрівач розташований пристрій, що генерує пульсації тиску. Пристрій, що генерує пульсації тиску виконано у вигляді пульсатора тиску з частотою роботи від 50 Гц. Лабораторна установка дозволяла встановлювати високотемпературні датчики тиску з цифровим виходом практично у всіх трубопроводах, реакторі і ємності змішувача. Важливі результати дослідів наведені в таблицях 1-8. У таблицях 1-5 наведені результати гідрокрекінгу мазуту (ГОСТ 10585-99). У таблицях 6-8 наведені результати гідрокрекінгу висококиплячих фракцій нафти з п.к. 400450 °C. У проведених дослідах змішування висококиплячих фракцій нафти з каталізатором здійснювали при нормальному атмосферному тиску. Як каталізатор використовували промисловий каталізатор Ni-Ренея, що містить металевий нікель на кізельгурі. У всіх дослідах температура гідрокрекінгу 440 °C, тиск в реакторі 6 МПа, час перемішування 30 хв., кількість водню 1000 літрів водню на літр мазуту (або фракцій нафти з п.к. 400-450 °C). У дослідах 1, 14-36 і 43-56 коефіцієнт пульсацій тиску при перемішуванні рівний 0 і час пульсацій тиску при перемішуванні рівний 0. У дослідах 1-13, 36-42 коефіцієнт пульсацій тиску в реакторі рівний 0 і час пульсацій тиску в реакторі рівний 0. Дослід 1 (див. таблицю 1) за результатами максимально наближений до результатів досліду 2, описаного в таблиці 2 джерела [1]. У досліді 1 кількість каталізатора 2,5 % від маси мазуту. Вихід світлої фракції з п.к. 200-360 °C склав 30,5 % від маси мазуту (у джерелі /1/ вихід світлої фракції з п.к. 200-360 °C склав 30,42 % від маси мазуту). У першому досліді пульсації тиску були рівні нулю. У дослідах 2-13 оцінювався вплив параметрів перемішування на параметри гідрокрекінгу. У дослідах 2-5 і 8 коефіцієнт пульсацій тиску при перемішуванні складав 0,1, а час пульсацій тиску збільшувався з 3 хв. до 24 хв. Вихід світлих фракцій з п.к. 200-360 °C збільшувався з 30,7 до 31,5 %. Час гідрокрекінгу в дослідах 2-5 і 8 складав 120 хв. У дослідах 4, 6 і 7 коефіцієнт пульсацій тиску при перемішуванні збільшували з 0,1 до 0,3, а час пульсацій тиску складав 12 хв. Вихід світлих фракцій з п.к. 200-360 °C збільшувався з 30,0 до 31,7 %. Час гідрокрекінгу в дослідах 6 і 7 складав 120 хв. У дослідах 7, 9 і 10 при коефіцієнті пульсацій тиску при перемішуванні рівному 0,3 і часу пульсацій тиску рівному 12 хв. зменшували час гідрокрекінгу з 120 хв. до 105 хв. При цьому досягнуте зниження виходу світлих фракцій з п.к. 200-360 °C з 31,7 до 30,6 %. Цей вихід світлого продукту приблизно рівний виходу в досліді 1. 10 UA 99064 C2 5 10 15 20 25 30 35 Таким чином, змішування висококиплячих фракцій нафти з каталізатором при пульсуючому тиску суміші може забезпечити зменшення часу гідрокрекінгу без зменшення маси світлого нафтопродукту. У дослідах 11-13 показано, що збільшенням коефіцієнта пульсацій тиску при перемішуванні і збільшенням часу пульсацій тиску можна досягти зменшення кількості каталізатора з 2,5 % до 2,0-2,2 % при виході світлих фракцій з п.к. 200-360 °C 30,3-30,5 %. У дослідах 14-19 коефіцієнт пульсацій тиску при перемішуванні рівний 0 і час пульсацій тиску при перемішуванні рівний 0. Коефіцієнт пульсацій тиску в реакторі збільшували з 0,01 до 0,1, а час пульсацій тиску в реакторі складав 6 хв. Маса одержуваного світлого продукту в дослідах збільшувалася з 30,7 до 32,3 %. У дослідах 19-22 здійснювали зменшення кількості каталізатора з 2,5 до 2,0 % при коефіцієнті пульсацій тиску в реакторі 0,1, і часу пульсацій тиску в реакторі 6 хв. При цьому вихід світлого нафтопродукту зменшився з 32,3 до 30,9 %. Таким чином, гідрокрекінг висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші може забезпечити зменшення кількості використовуваного каталізатора. У дослідах 19, 23-25 здійснювали зменшення часу гідрокрекінгу зі 120 до 100 хв. Коефіцієнт пульсацій тиску в реакторі складав величину 0,1 і час пульсацій тиску в реакторі складав 6 хв. При цьому вихід світлого нафтопродукту зменшився з 32,3 до 30,9 %. Таким чином, гідрокрекінг висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші може забезпечити зменшення часу гідрокрекінгу. У дослідах 26-29 здійснювали збільшення часу пульсацій тиску в реакторі з 10 до 24 хв. при коефіцієнті пульсацій тиску в реакторі 0,1. Вихід світлого нафтопродукту збільшувався з 32,5 до 33,1 %. Таким чином, гідрокрекінг висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші може забезпечити збільшення виходу світлого продукту. У дослідах 29-35 знижували час гідрокрекінгу при коефіцієнті пульсацій тиску в реакторі 0,1 і часу пульсацій тиску в реакторі 24 хв. Вихід світлого нафтопродукту зменшився з 33,1 до 30,4 %. Таким чином, гідрокрекінг висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші може забезпечити зменшення часу гідрокрекінгу. У досліді 36 (див. таблицю 6) здійснювали гідрокрекінг фракцій нафти з п.к. 400-450 °C. У цьому досліді пульсації тиску були рівні нулю. У дослідах 37 і 38 показано, що із збільшенням часу пульсацій тиску при перемішуванні збільшується вихід світлого нафтопродукту. У дослідах 39-42 показано, що із збільшенням коефіцієнта пульсацій тиску при переміщуванні також збільшується вихід світлого нафтопродукту. У дослідах 43-56 показано, якою мірою пульсації тиску в реакторі впливають на вихід світлого нафтопродукту. Із збільшенням часу пульсацій тиску в реакторі і збільшенням коефіцієнта пульсацій тиску в реакторі можуть збільшити вихід світлого нафтопродукту (досліди 43-47, 54-56), зменшити кількість каталізатора (досліди 47-50), зменшити час гідрокрекінгу (досліди 51-53). 40 Таблиця 1 Параметри гідрокрекінгу Кількість каталізатора, % Час змішування в змішувачі, хв. Коефіцієнт пульсацій тиску при перемішуванні Час пульсацій тиску при перемішуванні, хв. Коефіцієнт пульсацій тиску в реакторі Час пульсацій тиску в реакторі, хв. Час гідрокрекінгу, хв. Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, у % до маси мазуту № досліду 1 2 2,5 2,5 30 30 3 2,5 30 4 2,5 30 5 2,5 30 6 2,5 30 7 2,5 30 0 0,1 0,1 0,1 0,1 0,2 0,3 0 3 9 12 20 12 12 0 0 0 0 0 0 0 0 0 0 0 0 0 0 120 120 120 120 120 120 120 30,5 30,7 30,9 31,0 31,4 31,3 31,7 11 UA 99064 C2 Таблиця 2 Параметри гідрокрекінгу Кількість каталізатора, % Час змішування в змішувачі, хв. Коефіцієнт пульсацій тиску при перемішуванні Час пульсацій тиску при перемішуванні, хв. Коефіцієнт пульсацій тиску в реакторі Час пульсацій тиску в реакторі, хв. Час гідрокрекінгу, хв. Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, у % до маси мазуту № досліду 8 9 2,5 2,5 30 30 10 2,5 30 11 2,0 30 12 2,2 30 13 2,0 30 14 2,5 30 0,1 0,3 0,3 0,3 0,3 0,5 0 24 12 12 12 12 24 0 0 0 0 0 0 0 0,01 0 0 0 0 0 0 6 120 110 105 120 120 120 120 31,5 31,3 30,6 29,9 30,5 30,3 30,7 Таблиця 3 Параметри гідрокрекінгу Кількість каталізатора, % Час змішування в змішувачі, хв. Коефіцієнт пульсацій тиску при перемішуванні Час пульсацій тиску при перемішуванні, хв. Коефіцієнт пульсацій тиску в реакторі Час пульсацій тиску в реакторі, хв. Час гідрокрекінгу, хв. Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, у % до маси мазуту № досліду 15 16 2,5 2,5 30 30 17 2,5 30 18 2,5 30 19 2,5 30 20 2,3 30 21 2,1 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0,02 0,03 0,05 0,07 0,1 0,1 0,1 6 6 6 6 6 6 6 120 120 120 120 120 120 120 30,9 31 31,5 32 32,3 32 31,4 Таблиця 4 Параметри гідрокрекінгу Кількість каталізатора, % Час змішування в змішувачі, хв. Коефіцієнт пульсацій тиску при перемішуванні Час пульсацій тиску при перемішуванні, хв. Коефіцієнт пульсацій тиску в реакторі Час пульсацій тиску в реакторі, хв. Час гідрокрекінгу, хв. Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, у % до маси мазуту № досліду 22 23 2,0 2,5 30 30 24 2,5 30 25 2,5 30 26 2,5 30 27 2,5 30 28 2,5 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0,1 0,1 0,1 0,1 0,1 0,1 0,1 6 6 6 6 10 15 20 120 115 110 100 120 120 120 30,9 32,1 31,7 30,9 32,5 32,9 33 5 12 UA 99064 C2 Таблиця 5 Параметри гідрокрекінгу Кількість каталізатора, % Час змішування в змішувачі, хв. Коефіцієнт пульсацій тиску приперемішуванні Час пульсацій тиску при перемішуванні, хв. Коефіцієнт пульсацій тиску в реакторі Час пульсацій тиску в реакторі, хв. Час гідрокрекінгу, хв. Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, у % до маси мазуту № досліду 29 30 2,5 2,5 30 30 31 2,5 30 32 2,5 30 33 2,5 30 34 2,5 30 35 2,5 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0,1 0,1 0,1 0,1 0,1 0,1 0,1 24 24 24 24 24 24 24 120 118 115 113 110 108 105 33,1 32,7 32 31,8 31,3 31 30,4 Таблиця 6 Параметри гідрокрекінгу Кількість каталізатора, % Час змішування в змішувачі хв. Коефіцієнт пульсацій тиску при перемішуванні Час пульсацій тиску при перемішуванні, хв. Коефіцієнт пульсацій тиску в реакторі Час пульсацій тиску в реакторі, хв. Час гідрокрекінгу, хв. Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, у % до маси мазуту № досліду 36 37 2,5 2,5 30 30 38 2,5 30 39 2,5 30 40 2,5 30 41 2,5 30 42 2,5 30 0 0,1 0,1 0,1 0,2 0,3 0,5 0 3 20 12 12 12 12 0 0 0 0 0 0 0 0 0 0 0 0 0 0 120 120 120 120 120 120 120 27,7 27,9 29 28,4 28,6 28,9 29,1 Таблиця 7 № досліду 43 44 Кількість каталізатора, % 2,5 2,5 Час змішування в змішувачі, хв. 30 30 Коефіцієнт пульсацій тиску при 0 0 перемішуванні Час пульсацій тиску при 0 0 перемішуванні, хв. Коефіцієнт пульсацій тиску в 0,02 0,03 реакторі Час пульсацій тиску в реакторі, 6 6 хв. Час гідрокрекінгу, хв. 120 120 Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, 28 28,6 у % до маси мазуту Параметри гідрокрекінгу 5 13 45 2,5 30 46 2,5 30 47 2,5 30 48 2,3 30 49 2,1 30 0 0 0 0 0 0 0 0 0 0 0,05 0,07 0,1 0,1 0,1 6 6 6 6 6 120 120 120 120 120 29,1 29,8 30,4 30 29,1 UA 99064 C2 Таблиця 8 № досліду 50 51 Кількість каталізатора, % 2,0 2,5 Час змішування в змішувачі, хв. 30 30 Коефіцієнт пульсацій тиску при 0 0 перемішуванні Час пульсацій тиску при 0 0 перемішуванні, хв. Коефіцієнт пульсацій тиску в 0,1 0,1 реакторі Час пульсацій тиску в реакторі, 6 6 хв. Час гідрокрекінгу, хв. 120 115 Маса одержаного світлого нафтопродукту з п.к. 200-360 °C, 27,5 30,1 у % до маси мазуту Параметри гідрокрекінгу 5 10 15 20 25 30 35 40 52 2,5 30 53 2,5 30 54 2,5 30 55 2,5 30 56 2,5 30 0 0 0 0 0 0 0 0 0 0 0,1 0,1 0,1 0,1 0,1 6 6 10 15 20 110 100 120 120 120 28,6 27,8 30,6 30,9 31,3 У експериментах зв'язок величини коефіцієнта пульсацій в суміші і конструктивних параметрів пульсатора встановлювався експериментально. У експериментах помічено, що на вихід світлого нафтопродукту позитивно впливає збільшення коефіцієнта пульсацій. Проте, автори обмежилися величиною коефіцієнта пульсацій тиску (при перемішуванні) від 0,1 до 0,5, а при гідрокрекінгу від 0,01 до 0,1. Це пов'язано з можливістю розвитку в пристрої резонансних явищ (збудженням резонансних коливань корпусів реактора і змішувача, ділянок трубопроводів, трубних обв'язувань і кріпильних систем), а також із руйнуванням пристрою під час роботи. З цієї причини автори суттєво обмежили час дії пульсуючого тиску на суміш і на конструкцію пристрою. Автори вважають, що збільшення коефіцієнта пульсацій може бути здійснене за рахунок: посилення конструкції пристрою, підвищення надійності фланцевих і зварних з'єднань. Час дії пульсуючого тиску може бути збільшений за рахунок: посилення конструкції пристрою, підвищення надійності фланцевих і зварних з'єднань, а також зменшення коефіцієнта пульсацій. Вибір оптимального напрямку вдосконалення способу одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти буде метою подальших досліджень. Таким чином, підтверджено зменшення кількості каталізатора (при збереженні виходу світлого нафтопродукту) за рахунок більш повного використання поверхні частинок каталізатора для контакту із висококиплячими фракціями нафти, зокрема, за рахунок більш повного використання поверхні тупикових пор частинок каталізатора. Експериментально встановлено, що пульсуючий тиск сприяє просуванню висококиплячих фракцій нафти в тупикові пори каталізатора. При цьому більш повно використовується активна поверхня каталізатора. Це дозволяє зменшити кількість використовуваного при гідрокрекінгу каталізатора. Цей результат може бути особливо актуальним при використанні в гідрокрекінгу дорогого каталізатора. При постійному тиску поверхня тупикових пор не контактує із фракціями нафти. Це пов'язано з тим, що діаметр прохідного перетину пори порівнянний із розмірами молекул висококиплячих фракцій нафти. При дії пульсуючого тиску, фракції нафти можуть глибоко проникати в пори. Пульсуючий тиск також сприяє збільшенню поверхні контакту каталізатора із сумішшю висококиплячих фракцій нафти з воднем, що позитивно впливає на вихід світлого нафтопродукту. Якщо зберегти незмінним кількість каталізатора, то можливе скорочення часу процесу гідрокрекінгу. Цей технічний результат також підтверджений експериментально. Джерела інформації:. 1. Рустамов М.И., Абадзаде Х.И., Мухтарова Г.С., Гасымова З.А., Эфендиева Н.Х. Гидрокрекинг мазута в присутствии суспендированного катализатора.//Процессы нефтехимии и нефтепереработки. 2007, №2(29), с. 46-55. 2. Патент Азербайджанської республіки AZ №i20100016, опубл. 25.02.2010. 14 UA 99064 C2 5 10 15 20 25 30 3. Патент RU № 2292378, C. Способ получения топливных дистиллятов (варианты). Опубл. 27.01.2007. 4. Патент RU № 2009166, С. Способ получения топливных дистиллятов. Опубл. 15.03.1994. 5. Гадиев С.М. Использование вибрации в добыче нефти. М.:Недра, 1977, 159 с. 6. Вгаnег М. Versuche mit schall und ulbraschall in der Farberi, Mel-Hand Textilber. 1957, N 32, p. 701. 7.. Ernst L., Gutmunn F. Gerbcn mit Ultraschall.//Journ. Soc. of Leather Trades chemists. 1950, N 34, p. 454. 8. Архангельский Μ.Ε., Πинус Т.Н. Ускорение диффузии в гель желатина.//Акустический журнал. 1950, т. 6, № 3, с. 278-284. 9. Ковалдов К.С, Зобкова Г.И. Пропитка трансформаторов с помощью ультразвука.//Труды НИИМаш. 1964, № 6, с. 25-27. 10. Πушкина Т.С., Ρухалин Л.Д. Опыт применения ультразвука при пропитке изоляционными материалами намоточных изделий.//В кн.: Ультразвуковая техника. - М.: НИИМаш. 1965, с. 3840. 11. Коновалов Е.Г., Германович И.Н. К вопросу ультразвуковой пропитки пористокапиллярных тел.//В кн.: Применение ультразвука в машиностроении. Материалы V Всесоюзной конференции. - Минск, 1964, с. 143-149. 12. Гинзбург Н.П., Дрожалова В.И. Ультразвуковая техника. - М.: НИИМаш. 1965. с. 18-23. 13. Сургучов М.Л., Кузнецов О.Л… Симкин Э.М. Гидродинамическое, акустическое, тепловое циклические воздействия на нефтяные пласты. - М.: "Недра". 1975. 183 с. 14. Owens W.W., Archer D.L. Waterflood pressure pulsing for fractured reservoirs "JPT.». 1966, N 6, v. 18, p. 745-752. 15. Гурбанов Р.С., Гадиев С. М., Мехтиев В. М. и др. О вытеснении жидкостей в плоской трубе с колеблющимися стенками.//Изв. вузов, серия "Нефть и газ". 1972, № 6, с. 74-79. 16. Гадиев С.М. Вытеснение нефти из несцементированных песков при воздействии вибрации.//Азерб. нефтяное хозяйство. 1963, № 7, с. 38-40. 17. Аксельруд Г.Α., Лысянский В.Μ. Экстрагирование (система твердое тело - жидкость).- Л.: Химия. 1974. 18. Математика. Большой энциклопедический словарь/Гл.ред.Ю.В.Прохоров.-3-е изд. М.:Большая Российская энциклопедия. 2000. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти, що включає змішування висококиплячих фракцій нафти з каталізатором, причому змішування висококиплячих фракцій нафти з каталізатором здійснюють при пульсуючому тиску в суміші і величина коефіцієнта пульсацій тиску складає від 0,1 до 0,5, пульсацію здійснюють протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу, після чого в одержану суміш висококиплячих фракцій нафти з каталізатором додають водень або газ, що містить водень, в кількості від 500 до 1000 літрів водню на літр висококиплячих фракцій нафти, одержану газорідинну суміш нагрівають до 400-500 °С, причому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу нагрів газорідинної суміші здійснюють при пульсуючому тиску в газорідинній суміші і величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1, після чого нагріту газорідинну суміш подають в реактор, в реакторі об'ємна швидкість -1 газорідинної суміші складає від 0,8 до 1,0 година під тиском від 3 до 30 МПа, причому протягом часу від 0,02 до 0,2 кожної години процесу гідрокрекінгу газорідинну суміш в реакторі піддають пульсуючому тиску, величина коефіцієнта пульсацій тиску складає від 0,01 до 0,1, з реактора суміш подають в холодильник і сепаратор, де відділяють світлий нафтопродукт, при цьому каталізатор використовують в кількості від 0,01 до 0,15 від маси висококиплячих фракцій нафти, і як каталізатор використовують нікелевмісний каталізатор, зокрема, каталізатор на основі кізельгуру, що містить частинки розміром від 0,5 до 100 мкм. 2. Пристрій для одержання світлого нафтопродукту в процесі гідрокрекінгу висококиплячих фракцій нафти, що містить змішувач висококиплячих фракцій нафти з каталізатором, а змішувач містить ємність з насосом для первинного перемішування висококиплячих фракцій нафти з каталізатором і мішалку для рівномірного диспергування суміші, насос для подачі суміші висококиплячих фракцій нафти з каталізатором із змішувача в нагрівач під тиском від 3 до 30 МПа, 15 UA 99064 C2 5 10 15 20 ємність для водню або газу, що містить водень, пристрій для змішування водню або газу, що містить водень, з сумішшю висококиплячих фракцій нафти з каталізатором, нагрівач висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень, реактор для гідрокрекінгу газорідинної суміші висококиплячих фракцій нафти з каталізатором і воднем або газом, що містить водень, причому реактор містить щонайменше два послідовно з'єднані модулі з теплоізоляцією від навколишнього середовища, 2 холодильник, виконаний у вигляді теплообмінника з поверхнею охолодження від 3 до 5 м , сепаратор, причому змішувач висококиплячих фракцій нафти з каталізатором виконаний з можливістю змішування висококиплячих фракцій нафти з каталізатором при пульсуючому тиску в суміші, і нагрівач виконаний з можливістю нагріву суміші висококиплячих фракцій нафти з каталізатором і воднем при пульсуючому тиску суміші, і щонайменше один модуль реактора виконаний з можливістю руху в ньому газорідинної суміші при пульсуючому тиску в газорідинній суміші. 3. Пристрій за п. 2, який відрізняється тим, що в ємності змішувача розташований пристрій, що генерує пульсації тиску, і в мішалці змішувача розташований пристрій, що генерує пульсації тиску. 4. Пристрій за п. 2, який відрізняється тим, що щонайменше в одному модулі реактора розташований пристрій, що генерує пульсації тиску. 5. Пристрій за п. 2, який відрізняється тим, що в нагрівачі або на вході в нагрівач розташований пристрій, що генерує пульсації тиску. 6. Пристрій за будь-яким з пп. 3, 4, 5, який відрізняється тим, що пристрій, який генерує пульсації тиску, виконано у вигляді пульсатора тиску із частотою роботи від 0,5 до 50 000 Гц. 16 UA 99064 C2 17 UA 99064 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing of light oil product

Автори англійськоюPiriiev Nasib Nizami ohly, Farzullaiev Fuad Tofig ohly

Назва патенту російськоюСпособ получения светлого нефтопродукта и устройство для его осуществления

Автори російськоюПириев Насиб Низами оглы, Фарзуллаев Фуад Тофиг оглы

МПК / Мітки

МПК: C10G 47/00

Мітки: здійснення, пристрій, нафтопродукту, одержання, світлого, спосіб

Код посилання

<a href="https://ua.patents.su/20-99064-sposib-oderzhannya-svitlogo-naftoproduktu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання світлого нафтопродукту та пристрій для його здійснення</a>

Попередній патент: Очисник головок коренеплодів

Наступний патент: Фуркальний вимірювальний зонд

Випадковий патент: Роторно-поршневий компресор